帯電ロール

【課題】耐振性に優れ、感光ドラム帯電時に生じる帯電音等の静音化がなされる帯電ロールの提供をその目的とする。

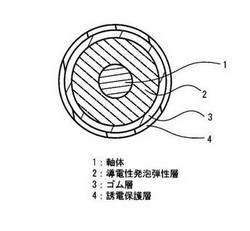

【解決手段】軸体1と、その外周に形成された導電性発泡弾性層(スポンジ層)2と、上記導電性発泡弾性層2の外周に形成されたゴム層(抵抗調整層)3と、上記ゴム層3の外周に形成された誘電保護層4とを備えた帯電ロールであって、上記導電性発泡弾性層2の平均セル径が0.6mm以上であり、かつ、上記ゴム層3の粘性が5×107 〜7×107 Paの範囲に設定されている。

【解決手段】軸体1と、その外周に形成された導電性発泡弾性層(スポンジ層)2と、上記導電性発泡弾性層2の外周に形成されたゴム層(抵抗調整層)3と、上記ゴム層3の外周に形成された誘電保護層4とを備えた帯電ロールであって、上記導電性発泡弾性層2の平均セル径が0.6mm以上であり、かつ、上記ゴム層3の粘性が5×107 〜7×107 Paの範囲に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機,プリンター,ファクシミリ等の電子写真装置に用いられる帯電ロールに関するものである。

【背景技術】

【0002】

一般に、プリンター等の電子写真複写機による複写はつぎのようにして行われる。すなわち、軸中心に回転する感光ドラムに原稿像を静電潜像として形成し、これにトナーを付着させてトナー像を形成し、このトナー像を複写紙に転写することにより複写を行うものである。この場合において、上記感光ドラム表面に対して静電潜像を形成させるためには、予め感光ドラム表面を帯電させ、この帯電部分に対して原稿像を光学系を介して投射し、光の当たった部分の帯電を打ち消すことにより静電潜像をつくるといったことが行われる。そして、上記静電潜像の形成に先立って感光ドラム表面を帯電させる方式としては、最近では、導電性ロールの一種である帯電ロールを、感光ドラム表面に直接接触させる方式(接触帯電方式)が採用されている。

【0003】

プリンター等の電子写真装置に用いられる帯電ロールとしては、例えば、軸体となる芯金と、その外周面に形成された導電性弾性体層と、上記導電性弾性体層の外周面に形成されたゴム層(抵抗調整層)と、上記ゴム層の外周面に形成された保護層とを備えた多層構造のロールが一般的である(例えば、特許文献1参照)。

【特許文献1】特開平6−208290号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記のような方式により複写を行う際、帯電ロールと感光ドラムとの接触部付近で帯電音が発生するのであるが、近年におけるプリンター等の電子写真装置の高速化や、その装置におけるカートリッジの簡素化に伴い、従来よりも帯電音が聴こえ易い状況となっている。また、近年の、プリンター等のパーソナルユーズ化に伴い、使用者の近くでプリンター等が使われることが多くなったことから、このような帯電音は非常に耳障りであり、その減少(静音化)が求められている。これに対し、現時点では、上記帯電音をロール特性により抑制する試みは充分になされていないのであるが、従来の考えでは、ロール最内層である導電性弾性体層のスポンジ化により、ロール硬度が抑えられることから、これにより帯電音も抑えられるようになるとされている。

【0005】

しかしながら、感光ドラム帯電時における帯電ロールのゴム層(抵抗調整層)の振動により、たとえロール最内層をスポンジ化した場合であっても、それだけでは所定レベル以上の音の抑制に限界があり、充分な静音化が達成されない。

【0006】

本発明は、このような事情に鑑みなされたもので、耐振性に優れ、感光ドラム帯電時に生じる帯電音等の静音化がなされる帯電ロールの提供をその目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本発明の帯電ロールは、軸体と、その外周に形成された導電性発泡弾性層と、上記導電性発泡弾性層の外周に形成されたゴム層と、上記ゴム層の外周に形成された誘電保護層とを備えた帯電ロールであって、上記導電性発泡弾性層の平均セル径が0.6mm以上であり、かつ、上記ゴム層の粘性が5×107 〜7×107 Paの範囲に設定されているという構成をとる。

【0008】

すなわち、本発明者らは、前記課題を解決すべく、鋭意研究を重ねた。その研究の過程で、導電性発泡弾性層(スポンジ層)の平均セル径を、通常より大きく(平均セル径0.6mm以上)設定すると、振動の伝達が効果的に抑制されることを突き止めた。しかしながら、このことのみでは、帯電ロールとしての性能を損なわず、帯電音の低レベル化(ロールから30cm離れた地点での音圧が51dB以下)を達成することは困難であった。そこで、本発明者らが更に研究を重ねた結果、上記導電性発泡弾性層の外周面に形成されるゴム層(通常、抵抗調整層となる)の粘性を、5×107 〜7×107 Paの範囲に設定すると、この層が遮音層としての役割を効果的に果たし、その結果、上記帯電音の低レベル化を達成できることを見いだし、本発明に到達した。

【発明の効果】

【0009】

以上のように、本発明の帯電ロールは、軸体と、その外周に形成された導電性発泡弾性層と、上記導電性発泡弾性層の外周に形成されたゴム層と、上記抵抗調整層の外周に形成された誘電保護層とを備えており、上記導電性発泡弾性層の平均セル径が0.6mm以上であり、かつ、上記ゴム層の粘性が5×107 〜7×107 Paの範囲に設定されている。そのため、帯電ロールとしての性能を損なわず、帯電音の低レベル化(ロールから30cm離れた地点での音圧が51dB以下)を達成することができる。このことから、例えば、DC/AC重畳帯電システムを備えた小型軽量プリンターや、高速プリンター等の電子写真装置に適用することができ、パーソナルユーズ化に耐え得るほど充分な静音化を達成することができる。

【0010】

特に、上記導電性発泡弾性層の平均セル径が0.6〜1.0mmの範囲内に設定されていると、ロールの均一帯電性と帯電音の低レベル化とのバランスの点で、より優れるようになる。

【発明を実施するための最良の形態】

【0011】

つぎに、本発明の実施の形態について説明する。

【0012】

本発明の帯電ロールは、例えば、図1に示すように、軸体1の外周面に沿って導電性発泡弾性層(スポンジ層)2が形成され、上記導電性発泡弾性層2の外周面にゴム層(抵抗調整層)3が形成され、さらに上記ゴム層3の外周面に誘電保護層4が形成されて構成されている。そして、本発明では、上記導電性発泡弾性層2の平均セル径が0.6mm以上であり、かつ、上記ゴム層3の粘性が5×107 〜7×107 Paの範囲に設定されている。

【0013】

上記軸体1としては、特に限定されるものではなく、例えば、金属製の中実体からなる芯金や、内部を中空にくり抜いた金属製の円筒体等が用いられる。そして、その金属材料としては、ステンレス、アルミニウム、鉄にメッキを施したもの等があげられる。

【0014】

上記軸体1の外周面に形成される導電性発泡弾性層(スポンジ層)2用材料としては、特に限定されるものではなく、例えば、ポリノルボルネンゴム、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)等の少なくとも一種からなるゴムに、発泡剤、導電剤、架橋剤(硫黄、過酸化物等)、架橋促進剤、オイル等を適宜添加したものがあげられる。

【0015】

なお、上記導電性発泡弾性層2用材料に用いるゴムのムーニー粘度(ML1+4 100℃)が30以下であると、所望のセル径(平均セル径0.6mm以上)を有するスポンジ層に形成しやすいため、好ましい。

【0016】

また、上記導電剤としては、例えば、アセチレンブラック、ケッチェンブラック等のカーボンブラックや、グラファイト、チタン酸カリウム、c−TiO2 (「c−」は、導電性を有するという表示)、c−ZnO、c−SnO2 、イオン導電剤(四級アンモニウム塩、ホウ酸塩、界面活性剤等)等があげられ、単独であるいは2種以上併せて用いられる。そして、上記カーボンブラックのDBP吸油量は、100ml/100g以上のものであることが好ましく、特に好ましくは150ml/100g以上のものである。すなわち、このような値であると、少量の添加で所望の導電化が可能だからである。なお、上記DBP吸油量は、JIS K 6217(A法)によって測定した値である。

【0017】

なお、上記導電性発泡弾性層2用材料は、それにより形成される導電性発泡弾性層2の体積抵抗率が、通常、101 〜106 Ω・cmの範囲内となるよう、適宜調製される。

【0018】

上記導電性発泡弾性層2の外周面に形成されるゴム層(抵抗調整層)3用材料としては、そのゴム層3の粘性が、5×107 〜7×107 Paの範囲となるようなゴム組成物が用いられる。

【0019】

上記ゴム組成物の主成分であるゴムとしては、特に限定されるものではなく、例えば、アクリロニトリル−ブタジエンゴム(NBR)、エピクロルヒドリン単独重合ゴム、エピクロルヒドリン−エチレンオキサイド共重合ゴム、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル共重合ゴム、アクリルゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。

【0020】

なお、上記ゴム層3用材料に用いるゴムのムーニー粘度(ML1+4 100℃)が25〜50の範囲内であると、所望の粘性(5×107 〜7×107 Pa)を有するゴム層3に形成しやすくなるため、好ましい。

【0021】

また、上記ゴム層3用材料には、上記ゴム以外にも、無機フィラー(カーボンブラック、シリカ、ガラス繊維等)、導電剤としてのカーボンブラック(FEF,SRF,ケッチェンブラック,アセチレンブラック等)、第四級アンモニウム塩等のイオン導電剤、加硫剤、加硫促進剤、帯電防止剤、亜鉛華,ステアリン酸といった各種助剤等を、必要に応じて配合してもよい。

【0022】

そして、上記ゴム層3用材料は、それにより形成されるゴム層3の体積抵抗率が、通常、105 〜1011Ω・cmの半導電領域内となるよう、適宜調製される。

【0023】

上記ゴム層3の外周面に形成される誘電保護層4用材料としては、特に限定されるものではなく、例えば、N−メトキシメチル化ナイロン等のポリアミド系樹脂、フッ素樹脂、アクリル樹脂、ウレタン樹脂、シリコーン樹脂等があげられる。これらは、単独でもしくは2種以上併せて用いられる。また、導電性付与のため、通常、カーボンブラック等の従来公知の導電剤が、上記材料中に添加される。

【0024】

なお、上記誘電保護層4用材料は、それにより形成される誘電保護層4の体積抵抗率が、通常、108 〜1013Ω・cmの範囲内となるよう、適宜調製される。

【0025】

本発明の帯電ロールは、例えば、つぎのようにして作製することができる。すなわち、まず、前記導電性発泡弾性層2用の各成分をニーダーやロール等の混練機を用いて混練し、導電性発泡弾性層2用材料を調製する。また、前記ゴム層3用の各成分を、バンバリーミキサーまたはニーダーにより混練したあと、ロールを用いて混練し、ゴム層3用材料(コンパウンド)を調製する。さらに、前記誘電保護層4用材料をMEK等の有機溶剤に溶解し、サンドミル等で分散することにより、誘電保護層4用材料のコーティング液を作製する。

【0026】

ついで、軸体1の外周面に接着剤を塗布し、この表面に、上記導電性発泡弾性層2用材料およびゴム層3用材料を、押出機を用いて共押出成形する。そして、これを、金型内で同時架橋させることにより、軸体1の外周面に、導電性発泡弾性層2,ゴム層3の順で積層形成された二層構造のロールを作製する。さらに、上記ゴム層3の外周面に、上記誘電保護層4用材料であるコーティング液を、ロールコーティング法、スプレーコーティング法、ディッピング法等により塗布し、その後、乾燥(必要に応じ所定の条件で加熱架橋)を行い、誘電保護層4を形成する。このようにして、目的とする三層構造の帯電ロール(図1参照)を作製することができる。なお、上記導電性発泡弾性層2およびゴム層3の作製方法は、上記のような共押出成形に限定されず、例えば、各層を順次押出成形してもよく、また、各層を予めチューブ状に形成し、後から軸体1を挿入して一体化してもよい。

【0027】

このようにして得られる本発明の帯電ロールにおいて、上記導電性発泡弾性層2の平均セル径は、0.6mm以上に設定される必要がある。すなわち、平均セル径が0.6mm未満では、振動の伝達が効果的に抑制することができないからである。そして、上記平均セル径は、好ましくは、0.6〜1.0mmの範囲内である。すなわち、この範囲内に設定することにより、セル荒れ(セル径の不揃い)による均一帯電の阻害を生じず、好適に振動伝達を抑制することができるからである。なお、上記平均セル径の測定は、光学顕微鏡を用いての導電性発泡弾性層2の断面写真をもとにし、行われる。

【0028】

また、上記ゴム層3の粘性は、5×107 〜7×107 Paの範囲に設定されている必要がある。好ましくは、上記粘性が6×107 〜7×107 Paの範囲内である。すなわち、上記粘性が5×107 Pa未満であると、この層が遮音層としての役割を効果的に果たせなくなり、その結果、帯電音等の騒音抑制において、所定レベル以上の音の抑制(ロールから30cm離れた地点での騒音が51dB以下となる抑制)が得られないからである。逆、上記粘性が7×107 Paを超えると、ゴム層3の加工成形性に劣るからである。なお、上記粘性の測定は、具体的には、レオロジ社製のDVEレオスペクトラーにより、周波数:1,10,100,500,1000Hz、温度20℃、伸張10μmの条件にて、行われる。

【0029】

なお、上記ゴム層3の厚みは、特に限定はないが、200〜800μmの範囲に設定されると好ましく、より好ましくは200〜500μmの範囲内である。すなわち、上記ゴム層3の厚みが200μm未満であると、感光ドラムと連れ回りする際に、ロールが潰れ、上記連れ回りしにくいからであり、逆に、厚みが800μmを超えると、導電性発泡弾性層2成形時の発泡を阻害し易く、ロール成形性に劣るようになるからである。

【0030】

また、上記ゴム層3以外の各層の厚みも、特に限定はなく、例えば、上記導電性発泡弾性層2の厚みは、通常、1〜10mmの範囲内に設定され、好ましくは2〜4mmの範囲内であり、上記誘電保護層4の厚みは、1〜50μmの範囲内に設定するのが好ましく、特に好ましくは3〜30μmの範囲内である。

【0031】

また、先に述べたように、上記導電性発泡弾性層2の体積抵抗率は、通常、101 〜106 Ω・cmの範囲内に設定され、上記ゴム層(抵抗調整層)3の体積抵抗率は、通常、105 〜1011Ω・cmの範囲内に設定され、上記誘電保護層4の体積抵抗率は、通常、108 〜1013Ω・cmの範囲内に設定される。

【0032】

さらに、本発明の帯電ロールは、前記図1に示したような三層構造に限定されるものではなく、例えば、上記導電性発泡弾性層2とゴム層3との間に、軟化剤移行防止層や接着剤層等を、必要に応じ設けて、四層以上の層構造としても差し支えない。

【0033】

つぎに、実施例について比較例と併せて説明する。

【0034】

まず、実施例および比較例に先立ち、下記に示す材料を準備した。

【0035】

〔EPDM(1)〕

ムーニー粘度(ML1+4 100℃)が45であるEPDM(EPT4045、三井化学社製)

【0036】

〔EPDM(2)〕

ムーニー粘度(ML1+4 100℃)が24であるEPDM(EPT4021、三井化学社製)

【0037】

〔EPDM(3)〕

ムーニー粘度(ML1+4 100℃)が27であるEPDM(EPT14030、三井化学社製)

【0038】

〔酸化亜鉛〕

酸化亜鉛2種(三井金属社製)

【0039】

〔滑材〕

ステアリン酸(花王社製、ルナックS30)

【0040】

〔カーボンブラック(1)〕

ケッチェンブラックEC(ケッチェンブラックインターナショナル社製)

【0041】

〔カーボンブラック(2)〕

デンカブラック(粒状)(電気化学工業社製)

【0042】

〔カーボンブラック(3)〕

ショウブラックN234(昭和キャボット社製)

【0043】

〔軟化剤〕

パラフィンオイル(出光石油化学社製、ダイアナプロセスPW380)

【0044】

〔加硫促進剤(1)〕

大内新興化学社製、ノクセラーBZ

【0045】

〔加硫促進剤(2)〕

大内新興化学社製、ノクセラーDM

【0046】

〔加硫促進剤(3)〕

大内新興化学社製、ノクセラーTET

【0047】

〔加硫促進剤(4)〕

大内新興化学社製、ノクセラーCZ

【0048】

〔加硫促進剤(5)〕

大内新興化学社製、ノクセラーTS

【0049】

〔加硫促進剤(6)〕

川口化学社製、アクセルTBT

【0050】

〔加硫促進剤(7)〕

大内新興化学社製、ノクセラーTRA

【0051】

〔発泡剤(1)〕

炭酸水素ナトリウム(永和化成工業社製)

【0052】

〔発泡剤(2)〕

p,p′−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)(永和化成工業社製)

【0053】

〔硫黄〕

硫黄(鶴見化学工業社製)

【0054】

〔NBR(1)〕

ムーニー粘度(ML1+4 100℃)が30であるNBR(JSR社製、N239SV)

【0055】

〔NBR(2)〕

ムーニー粘度(ML1+4 100℃)が45であるNBR(JSR社製、N231L)

【0056】

〔NBR(3)〕

ムーニー粘度(ML1+4 100℃)が35であるNBR(日本ゼオン社製、ニポールDN3335)

【0057】

〔補強剤(1)〕

シリカ(東ソーシリカ社製、ニプシールER)

【0058】

〔補強剤(2)〕

ガラス繊維(エスエスジヴェトロテックス社製、REV−1)

【実施例】

【0059】

〔実施例1〜8、比較例1〜5〕

下記の表1に示す各成分を同表に示す割合で配合し、ロールを用いて混練して、ベース層用材料(導電性発泡弾性層用材料)(a)〜(f)を調製した。また、下記の表2に示す各成分を同表に示す割合で配合し、ニーダーにより混練したあと、ロールを用いて混練し、抵抗調整層用材料(ゴムコンパウンド)(B−1)〜(B−7)を調製した。

【0060】

【表1】

【0061】

【表2】

【0062】

そして、直径6mmの金属製シャフトからなる芯金を用意し、この外周面に接着剤を塗布した後、この表面に、上記調製のベース層用材料および抵抗調整層用材料を、押出機を用いて共押出成形した(なお、このときの上記両層の材料の組み合わせは、後記の表3〜4に示した通りとする)。そして、これを金型内で同時架橋および発泡を行い(170℃×30分)、芯金の外周面に、スポンジからなるベース層(導電性発泡弾性層:厚み3mm)が形成され、このベース層の外周面に抵抗調整層(ゴム層:厚み500μm)が形成されてなるロールを作製した。続いて、フッ素変性アクリレート樹脂(大日本インキ社製、ディフェンサTR230K)50重量部(以下、「部」と略す)と、フッ素化オレフィン系樹脂(アトフィナジャパン社製、カイナーSL)50部と、導電性酸化チタン(石原テクノ社製、タイペークET−300W)100部とを、MEK200部に溶解し、これらをサンドミルを用いて分散して、誘電保護層用材料を調製した。そして、上記抵抗調整層の外周面に、上記調製の誘電保護層用材料を、ディッピング法により塗布し、その後、乾燥して、誘電保護層(厚み5μm)を形成した。これにより、目的とする三層構造の帯電ロールを得た。

【0063】

このようにして得られた各帯電ロールについて、下記の基準に従い、各特性の評価を行った。これらの結果を、後記の表3〜4に併せて示した。

【0064】

〔平均セル径〕

帯電ロールのベース層から切り出した試験片をもとに、光学顕微鏡を用いて断面写真を撮り、そのセル径の10点平均を測定した。

【0065】

〔粘性〕

帯電ロールの抵抗調整層用材料(ゴムコンパウンド)を用いて、厚み4mmの加硫シート(サンプル)を作製し、これの粘性を、レオロジ社製のDVEレオスペクトラーで周波数:1,10,100,500,1000Hz、温度20℃、伸張10μmの条件にて測定した。

【0066】

〔音圧(dB)、音圧レベル〕

得られた帯電ロールを用い、図2に示すような測定系により、感光ドラムに帯電させる際の帯電音の測定(音圧測定)を行った。すなわち、まず、図示のように、感光ドラム(直径30mm)21を、45rpmの割合で回転させ(図示の矢印a方向)、それと連れ回るよう帯電ロール20を回転させた(図示の矢印b方向)。同時に、上記帯電ロール20に、電源22により、900Hz,2kVpp,DC600Vの電圧を印加した。そして、帯電ロール20と感光ドラム21との接触部から30cm離れた地点にて、騒音計23(小野測器社製の高感度精密騒音計)を用い、帯電音測定を行った。その結果、その帯電音(音圧)が51dB以下であるものを○、51dBより大きいものを×とし、音圧レベルの評価を行った。

【0067】

〔加工成形性〕

帯電ロールの抵抗調整層用材料(ゴムコンパウンド)のゴム練り加工において、間隙5mmで上下に並べた2本の6インチロールを用いて混練する際に、上記材料をシート状に出すことができたか否かで、加工成形性の評価を行った。なお、評価の順位は、良い順に○,△,×で示し、△までが許容範囲とし、×の評価のものは、シート状にならずボソボソになってしまったものである。

【0068】

【表3】

【0069】

【表4】

【0070】

全実施例品は、そのベース層のセル径が所定範囲内にあり、かつ、ベース層外周の抵抗調整層(ゴム層)の粘性が所定範囲内である。そして、上記表3〜4の結果より、全実施例品は、音圧レベルおよび加工成形性の双方の評価に対し、優れた特性を有する帯電ロールとなっていることがわかる。

【0071】

これに対して、比較例品は、そのベース層のセル径か、あるいは、ベース層外周の抵抗調整層(ゴム層)の粘性が、本発明にて規定される範囲から外れている。そのため、上記表3〜4の結果からも明らかなように、比較例品は、実施例品のように、音圧レベルや加工成形性において、本発明で要求されるレベルを満たしたものとはなり得なかった。

【図面の簡単な説明】

【0072】

【図1】本発明の帯電ロールの一例を示す断面図である。

【図2】帯電音の測定方法を示す説明図である。

【符号の説明】

【0073】

1 軸体

2 導電性発泡弾性層

3 ゴム層

4 誘電保護層

【技術分野】

【0001】

本発明は、複写機,プリンター,ファクシミリ等の電子写真装置に用いられる帯電ロールに関するものである。

【背景技術】

【0002】

一般に、プリンター等の電子写真複写機による複写はつぎのようにして行われる。すなわち、軸中心に回転する感光ドラムに原稿像を静電潜像として形成し、これにトナーを付着させてトナー像を形成し、このトナー像を複写紙に転写することにより複写を行うものである。この場合において、上記感光ドラム表面に対して静電潜像を形成させるためには、予め感光ドラム表面を帯電させ、この帯電部分に対して原稿像を光学系を介して投射し、光の当たった部分の帯電を打ち消すことにより静電潜像をつくるといったことが行われる。そして、上記静電潜像の形成に先立って感光ドラム表面を帯電させる方式としては、最近では、導電性ロールの一種である帯電ロールを、感光ドラム表面に直接接触させる方式(接触帯電方式)が採用されている。

【0003】

プリンター等の電子写真装置に用いられる帯電ロールとしては、例えば、軸体となる芯金と、その外周面に形成された導電性弾性体層と、上記導電性弾性体層の外周面に形成されたゴム層(抵抗調整層)と、上記ゴム層の外周面に形成された保護層とを備えた多層構造のロールが一般的である(例えば、特許文献1参照)。

【特許文献1】特開平6−208290号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記のような方式により複写を行う際、帯電ロールと感光ドラムとの接触部付近で帯電音が発生するのであるが、近年におけるプリンター等の電子写真装置の高速化や、その装置におけるカートリッジの簡素化に伴い、従来よりも帯電音が聴こえ易い状況となっている。また、近年の、プリンター等のパーソナルユーズ化に伴い、使用者の近くでプリンター等が使われることが多くなったことから、このような帯電音は非常に耳障りであり、その減少(静音化)が求められている。これに対し、現時点では、上記帯電音をロール特性により抑制する試みは充分になされていないのであるが、従来の考えでは、ロール最内層である導電性弾性体層のスポンジ化により、ロール硬度が抑えられることから、これにより帯電音も抑えられるようになるとされている。

【0005】

しかしながら、感光ドラム帯電時における帯電ロールのゴム層(抵抗調整層)の振動により、たとえロール最内層をスポンジ化した場合であっても、それだけでは所定レベル以上の音の抑制に限界があり、充分な静音化が達成されない。

【0006】

本発明は、このような事情に鑑みなされたもので、耐振性に優れ、感光ドラム帯電時に生じる帯電音等の静音化がなされる帯電ロールの提供をその目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本発明の帯電ロールは、軸体と、その外周に形成された導電性発泡弾性層と、上記導電性発泡弾性層の外周に形成されたゴム層と、上記ゴム層の外周に形成された誘電保護層とを備えた帯電ロールであって、上記導電性発泡弾性層の平均セル径が0.6mm以上であり、かつ、上記ゴム層の粘性が5×107 〜7×107 Paの範囲に設定されているという構成をとる。

【0008】

すなわち、本発明者らは、前記課題を解決すべく、鋭意研究を重ねた。その研究の過程で、導電性発泡弾性層(スポンジ層)の平均セル径を、通常より大きく(平均セル径0.6mm以上)設定すると、振動の伝達が効果的に抑制されることを突き止めた。しかしながら、このことのみでは、帯電ロールとしての性能を損なわず、帯電音の低レベル化(ロールから30cm離れた地点での音圧が51dB以下)を達成することは困難であった。そこで、本発明者らが更に研究を重ねた結果、上記導電性発泡弾性層の外周面に形成されるゴム層(通常、抵抗調整層となる)の粘性を、5×107 〜7×107 Paの範囲に設定すると、この層が遮音層としての役割を効果的に果たし、その結果、上記帯電音の低レベル化を達成できることを見いだし、本発明に到達した。

【発明の効果】

【0009】

以上のように、本発明の帯電ロールは、軸体と、その外周に形成された導電性発泡弾性層と、上記導電性発泡弾性層の外周に形成されたゴム層と、上記抵抗調整層の外周に形成された誘電保護層とを備えており、上記導電性発泡弾性層の平均セル径が0.6mm以上であり、かつ、上記ゴム層の粘性が5×107 〜7×107 Paの範囲に設定されている。そのため、帯電ロールとしての性能を損なわず、帯電音の低レベル化(ロールから30cm離れた地点での音圧が51dB以下)を達成することができる。このことから、例えば、DC/AC重畳帯電システムを備えた小型軽量プリンターや、高速プリンター等の電子写真装置に適用することができ、パーソナルユーズ化に耐え得るほど充分な静音化を達成することができる。

【0010】

特に、上記導電性発泡弾性層の平均セル径が0.6〜1.0mmの範囲内に設定されていると、ロールの均一帯電性と帯電音の低レベル化とのバランスの点で、より優れるようになる。

【発明を実施するための最良の形態】

【0011】

つぎに、本発明の実施の形態について説明する。

【0012】

本発明の帯電ロールは、例えば、図1に示すように、軸体1の外周面に沿って導電性発泡弾性層(スポンジ層)2が形成され、上記導電性発泡弾性層2の外周面にゴム層(抵抗調整層)3が形成され、さらに上記ゴム層3の外周面に誘電保護層4が形成されて構成されている。そして、本発明では、上記導電性発泡弾性層2の平均セル径が0.6mm以上であり、かつ、上記ゴム層3の粘性が5×107 〜7×107 Paの範囲に設定されている。

【0013】

上記軸体1としては、特に限定されるものではなく、例えば、金属製の中実体からなる芯金や、内部を中空にくり抜いた金属製の円筒体等が用いられる。そして、その金属材料としては、ステンレス、アルミニウム、鉄にメッキを施したもの等があげられる。

【0014】

上記軸体1の外周面に形成される導電性発泡弾性層(スポンジ層)2用材料としては、特に限定されるものではなく、例えば、ポリノルボルネンゴム、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)等の少なくとも一種からなるゴムに、発泡剤、導電剤、架橋剤(硫黄、過酸化物等)、架橋促進剤、オイル等を適宜添加したものがあげられる。

【0015】

なお、上記導電性発泡弾性層2用材料に用いるゴムのムーニー粘度(ML1+4 100℃)が30以下であると、所望のセル径(平均セル径0.6mm以上)を有するスポンジ層に形成しやすいため、好ましい。

【0016】

また、上記導電剤としては、例えば、アセチレンブラック、ケッチェンブラック等のカーボンブラックや、グラファイト、チタン酸カリウム、c−TiO2 (「c−」は、導電性を有するという表示)、c−ZnO、c−SnO2 、イオン導電剤(四級アンモニウム塩、ホウ酸塩、界面活性剤等)等があげられ、単独であるいは2種以上併せて用いられる。そして、上記カーボンブラックのDBP吸油量は、100ml/100g以上のものであることが好ましく、特に好ましくは150ml/100g以上のものである。すなわち、このような値であると、少量の添加で所望の導電化が可能だからである。なお、上記DBP吸油量は、JIS K 6217(A法)によって測定した値である。

【0017】

なお、上記導電性発泡弾性層2用材料は、それにより形成される導電性発泡弾性層2の体積抵抗率が、通常、101 〜106 Ω・cmの範囲内となるよう、適宜調製される。

【0018】

上記導電性発泡弾性層2の外周面に形成されるゴム層(抵抗調整層)3用材料としては、そのゴム層3の粘性が、5×107 〜7×107 Paの範囲となるようなゴム組成物が用いられる。

【0019】

上記ゴム組成物の主成分であるゴムとしては、特に限定されるものではなく、例えば、アクリロニトリル−ブタジエンゴム(NBR)、エピクロルヒドリン単独重合ゴム、エピクロルヒドリン−エチレンオキサイド共重合ゴム、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル共重合ゴム、アクリルゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。

【0020】

なお、上記ゴム層3用材料に用いるゴムのムーニー粘度(ML1+4 100℃)が25〜50の範囲内であると、所望の粘性(5×107 〜7×107 Pa)を有するゴム層3に形成しやすくなるため、好ましい。

【0021】

また、上記ゴム層3用材料には、上記ゴム以外にも、無機フィラー(カーボンブラック、シリカ、ガラス繊維等)、導電剤としてのカーボンブラック(FEF,SRF,ケッチェンブラック,アセチレンブラック等)、第四級アンモニウム塩等のイオン導電剤、加硫剤、加硫促進剤、帯電防止剤、亜鉛華,ステアリン酸といった各種助剤等を、必要に応じて配合してもよい。

【0022】

そして、上記ゴム層3用材料は、それにより形成されるゴム層3の体積抵抗率が、通常、105 〜1011Ω・cmの半導電領域内となるよう、適宜調製される。

【0023】

上記ゴム層3の外周面に形成される誘電保護層4用材料としては、特に限定されるものではなく、例えば、N−メトキシメチル化ナイロン等のポリアミド系樹脂、フッ素樹脂、アクリル樹脂、ウレタン樹脂、シリコーン樹脂等があげられる。これらは、単独でもしくは2種以上併せて用いられる。また、導電性付与のため、通常、カーボンブラック等の従来公知の導電剤が、上記材料中に添加される。

【0024】

なお、上記誘電保護層4用材料は、それにより形成される誘電保護層4の体積抵抗率が、通常、108 〜1013Ω・cmの範囲内となるよう、適宜調製される。

【0025】

本発明の帯電ロールは、例えば、つぎのようにして作製することができる。すなわち、まず、前記導電性発泡弾性層2用の各成分をニーダーやロール等の混練機を用いて混練し、導電性発泡弾性層2用材料を調製する。また、前記ゴム層3用の各成分を、バンバリーミキサーまたはニーダーにより混練したあと、ロールを用いて混練し、ゴム層3用材料(コンパウンド)を調製する。さらに、前記誘電保護層4用材料をMEK等の有機溶剤に溶解し、サンドミル等で分散することにより、誘電保護層4用材料のコーティング液を作製する。

【0026】

ついで、軸体1の外周面に接着剤を塗布し、この表面に、上記導電性発泡弾性層2用材料およびゴム層3用材料を、押出機を用いて共押出成形する。そして、これを、金型内で同時架橋させることにより、軸体1の外周面に、導電性発泡弾性層2,ゴム層3の順で積層形成された二層構造のロールを作製する。さらに、上記ゴム層3の外周面に、上記誘電保護層4用材料であるコーティング液を、ロールコーティング法、スプレーコーティング法、ディッピング法等により塗布し、その後、乾燥(必要に応じ所定の条件で加熱架橋)を行い、誘電保護層4を形成する。このようにして、目的とする三層構造の帯電ロール(図1参照)を作製することができる。なお、上記導電性発泡弾性層2およびゴム層3の作製方法は、上記のような共押出成形に限定されず、例えば、各層を順次押出成形してもよく、また、各層を予めチューブ状に形成し、後から軸体1を挿入して一体化してもよい。

【0027】

このようにして得られる本発明の帯電ロールにおいて、上記導電性発泡弾性層2の平均セル径は、0.6mm以上に設定される必要がある。すなわち、平均セル径が0.6mm未満では、振動の伝達が効果的に抑制することができないからである。そして、上記平均セル径は、好ましくは、0.6〜1.0mmの範囲内である。すなわち、この範囲内に設定することにより、セル荒れ(セル径の不揃い)による均一帯電の阻害を生じず、好適に振動伝達を抑制することができるからである。なお、上記平均セル径の測定は、光学顕微鏡を用いての導電性発泡弾性層2の断面写真をもとにし、行われる。

【0028】

また、上記ゴム層3の粘性は、5×107 〜7×107 Paの範囲に設定されている必要がある。好ましくは、上記粘性が6×107 〜7×107 Paの範囲内である。すなわち、上記粘性が5×107 Pa未満であると、この層が遮音層としての役割を効果的に果たせなくなり、その結果、帯電音等の騒音抑制において、所定レベル以上の音の抑制(ロールから30cm離れた地点での騒音が51dB以下となる抑制)が得られないからである。逆、上記粘性が7×107 Paを超えると、ゴム層3の加工成形性に劣るからである。なお、上記粘性の測定は、具体的には、レオロジ社製のDVEレオスペクトラーにより、周波数:1,10,100,500,1000Hz、温度20℃、伸張10μmの条件にて、行われる。

【0029】

なお、上記ゴム層3の厚みは、特に限定はないが、200〜800μmの範囲に設定されると好ましく、より好ましくは200〜500μmの範囲内である。すなわち、上記ゴム層3の厚みが200μm未満であると、感光ドラムと連れ回りする際に、ロールが潰れ、上記連れ回りしにくいからであり、逆に、厚みが800μmを超えると、導電性発泡弾性層2成形時の発泡を阻害し易く、ロール成形性に劣るようになるからである。

【0030】

また、上記ゴム層3以外の各層の厚みも、特に限定はなく、例えば、上記導電性発泡弾性層2の厚みは、通常、1〜10mmの範囲内に設定され、好ましくは2〜4mmの範囲内であり、上記誘電保護層4の厚みは、1〜50μmの範囲内に設定するのが好ましく、特に好ましくは3〜30μmの範囲内である。

【0031】

また、先に述べたように、上記導電性発泡弾性層2の体積抵抗率は、通常、101 〜106 Ω・cmの範囲内に設定され、上記ゴム層(抵抗調整層)3の体積抵抗率は、通常、105 〜1011Ω・cmの範囲内に設定され、上記誘電保護層4の体積抵抗率は、通常、108 〜1013Ω・cmの範囲内に設定される。

【0032】

さらに、本発明の帯電ロールは、前記図1に示したような三層構造に限定されるものではなく、例えば、上記導電性発泡弾性層2とゴム層3との間に、軟化剤移行防止層や接着剤層等を、必要に応じ設けて、四層以上の層構造としても差し支えない。

【0033】

つぎに、実施例について比較例と併せて説明する。

【0034】

まず、実施例および比較例に先立ち、下記に示す材料を準備した。

【0035】

〔EPDM(1)〕

ムーニー粘度(ML1+4 100℃)が45であるEPDM(EPT4045、三井化学社製)

【0036】

〔EPDM(2)〕

ムーニー粘度(ML1+4 100℃)が24であるEPDM(EPT4021、三井化学社製)

【0037】

〔EPDM(3)〕

ムーニー粘度(ML1+4 100℃)が27であるEPDM(EPT14030、三井化学社製)

【0038】

〔酸化亜鉛〕

酸化亜鉛2種(三井金属社製)

【0039】

〔滑材〕

ステアリン酸(花王社製、ルナックS30)

【0040】

〔カーボンブラック(1)〕

ケッチェンブラックEC(ケッチェンブラックインターナショナル社製)

【0041】

〔カーボンブラック(2)〕

デンカブラック(粒状)(電気化学工業社製)

【0042】

〔カーボンブラック(3)〕

ショウブラックN234(昭和キャボット社製)

【0043】

〔軟化剤〕

パラフィンオイル(出光石油化学社製、ダイアナプロセスPW380)

【0044】

〔加硫促進剤(1)〕

大内新興化学社製、ノクセラーBZ

【0045】

〔加硫促進剤(2)〕

大内新興化学社製、ノクセラーDM

【0046】

〔加硫促進剤(3)〕

大内新興化学社製、ノクセラーTET

【0047】

〔加硫促進剤(4)〕

大内新興化学社製、ノクセラーCZ

【0048】

〔加硫促進剤(5)〕

大内新興化学社製、ノクセラーTS

【0049】

〔加硫促進剤(6)〕

川口化学社製、アクセルTBT

【0050】

〔加硫促進剤(7)〕

大内新興化学社製、ノクセラーTRA

【0051】

〔発泡剤(1)〕

炭酸水素ナトリウム(永和化成工業社製)

【0052】

〔発泡剤(2)〕

p,p′−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)(永和化成工業社製)

【0053】

〔硫黄〕

硫黄(鶴見化学工業社製)

【0054】

〔NBR(1)〕

ムーニー粘度(ML1+4 100℃)が30であるNBR(JSR社製、N239SV)

【0055】

〔NBR(2)〕

ムーニー粘度(ML1+4 100℃)が45であるNBR(JSR社製、N231L)

【0056】

〔NBR(3)〕

ムーニー粘度(ML1+4 100℃)が35であるNBR(日本ゼオン社製、ニポールDN3335)

【0057】

〔補強剤(1)〕

シリカ(東ソーシリカ社製、ニプシールER)

【0058】

〔補強剤(2)〕

ガラス繊維(エスエスジヴェトロテックス社製、REV−1)

【実施例】

【0059】

〔実施例1〜8、比較例1〜5〕

下記の表1に示す各成分を同表に示す割合で配合し、ロールを用いて混練して、ベース層用材料(導電性発泡弾性層用材料)(a)〜(f)を調製した。また、下記の表2に示す各成分を同表に示す割合で配合し、ニーダーにより混練したあと、ロールを用いて混練し、抵抗調整層用材料(ゴムコンパウンド)(B−1)〜(B−7)を調製した。

【0060】

【表1】

【0061】

【表2】

【0062】

そして、直径6mmの金属製シャフトからなる芯金を用意し、この外周面に接着剤を塗布した後、この表面に、上記調製のベース層用材料および抵抗調整層用材料を、押出機を用いて共押出成形した(なお、このときの上記両層の材料の組み合わせは、後記の表3〜4に示した通りとする)。そして、これを金型内で同時架橋および発泡を行い(170℃×30分)、芯金の外周面に、スポンジからなるベース層(導電性発泡弾性層:厚み3mm)が形成され、このベース層の外周面に抵抗調整層(ゴム層:厚み500μm)が形成されてなるロールを作製した。続いて、フッ素変性アクリレート樹脂(大日本インキ社製、ディフェンサTR230K)50重量部(以下、「部」と略す)と、フッ素化オレフィン系樹脂(アトフィナジャパン社製、カイナーSL)50部と、導電性酸化チタン(石原テクノ社製、タイペークET−300W)100部とを、MEK200部に溶解し、これらをサンドミルを用いて分散して、誘電保護層用材料を調製した。そして、上記抵抗調整層の外周面に、上記調製の誘電保護層用材料を、ディッピング法により塗布し、その後、乾燥して、誘電保護層(厚み5μm)を形成した。これにより、目的とする三層構造の帯電ロールを得た。

【0063】

このようにして得られた各帯電ロールについて、下記の基準に従い、各特性の評価を行った。これらの結果を、後記の表3〜4に併せて示した。

【0064】

〔平均セル径〕

帯電ロールのベース層から切り出した試験片をもとに、光学顕微鏡を用いて断面写真を撮り、そのセル径の10点平均を測定した。

【0065】

〔粘性〕

帯電ロールの抵抗調整層用材料(ゴムコンパウンド)を用いて、厚み4mmの加硫シート(サンプル)を作製し、これの粘性を、レオロジ社製のDVEレオスペクトラーで周波数:1,10,100,500,1000Hz、温度20℃、伸張10μmの条件にて測定した。

【0066】

〔音圧(dB)、音圧レベル〕

得られた帯電ロールを用い、図2に示すような測定系により、感光ドラムに帯電させる際の帯電音の測定(音圧測定)を行った。すなわち、まず、図示のように、感光ドラム(直径30mm)21を、45rpmの割合で回転させ(図示の矢印a方向)、それと連れ回るよう帯電ロール20を回転させた(図示の矢印b方向)。同時に、上記帯電ロール20に、電源22により、900Hz,2kVpp,DC600Vの電圧を印加した。そして、帯電ロール20と感光ドラム21との接触部から30cm離れた地点にて、騒音計23(小野測器社製の高感度精密騒音計)を用い、帯電音測定を行った。その結果、その帯電音(音圧)が51dB以下であるものを○、51dBより大きいものを×とし、音圧レベルの評価を行った。

【0067】

〔加工成形性〕

帯電ロールの抵抗調整層用材料(ゴムコンパウンド)のゴム練り加工において、間隙5mmで上下に並べた2本の6インチロールを用いて混練する際に、上記材料をシート状に出すことができたか否かで、加工成形性の評価を行った。なお、評価の順位は、良い順に○,△,×で示し、△までが許容範囲とし、×の評価のものは、シート状にならずボソボソになってしまったものである。

【0068】

【表3】

【0069】

【表4】

【0070】

全実施例品は、そのベース層のセル径が所定範囲内にあり、かつ、ベース層外周の抵抗調整層(ゴム層)の粘性が所定範囲内である。そして、上記表3〜4の結果より、全実施例品は、音圧レベルおよび加工成形性の双方の評価に対し、優れた特性を有する帯電ロールとなっていることがわかる。

【0071】

これに対して、比較例品は、そのベース層のセル径か、あるいは、ベース層外周の抵抗調整層(ゴム層)の粘性が、本発明にて規定される範囲から外れている。そのため、上記表3〜4の結果からも明らかなように、比較例品は、実施例品のように、音圧レベルや加工成形性において、本発明で要求されるレベルを満たしたものとはなり得なかった。

【図面の簡単な説明】

【0072】

【図1】本発明の帯電ロールの一例を示す断面図である。

【図2】帯電音の測定方法を示す説明図である。

【符号の説明】

【0073】

1 軸体

2 導電性発泡弾性層

3 ゴム層

4 誘電保護層

【特許請求の範囲】

【請求項1】

軸体と、その外周に形成された導電性発泡弾性層と、上記導電性発泡弾性層の外周に形成されたゴム層と、上記ゴム層の外周に形成された誘電保護層とを備えた帯電ロールであって、上記導電性発泡弾性層の平均セル径が0.6mm以上であり、かつ、上記ゴム層の粘性が5×107 〜7×107 Paの範囲に設定されていることを特徴とする帯電ロール。

【請求項2】

上記導電性発泡弾性層の平均セル径が0.6〜1.0mmの範囲内に設定されている請求項1記載の帯電ロール。

【請求項1】

軸体と、その外周に形成された導電性発泡弾性層と、上記導電性発泡弾性層の外周に形成されたゴム層と、上記ゴム層の外周に形成された誘電保護層とを備えた帯電ロールであって、上記導電性発泡弾性層の平均セル径が0.6mm以上であり、かつ、上記ゴム層の粘性が5×107 〜7×107 Paの範囲に設定されていることを特徴とする帯電ロール。

【請求項2】

上記導電性発泡弾性層の平均セル径が0.6〜1.0mmの範囲内に設定されている請求項1記載の帯電ロール。

【図1】

【図2】

【図2】

【公開番号】特開2006−11308(P2006−11308A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−192033(P2004−192033)

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]