帯電ロール

【課題】電子写真機器内において、像担持体の外周面と接触するように組み付けられた際に、かかる像担持体との間におけるニップ幅が、軸方向中央部においても十分な大きさにて確保され、以て、像担持体との接触性(接地性)が有利に向上せしめられた帯電ロールを提供すること。

【解決手段】軸体12の周りに設けられた導電性基層14と、該導電性基層14の外周面上に設けられた抵抗調整層16とを備え、それら導電性基層14と抵抗調整層16との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大する中高形状を呈しつつ、導電性基層14については、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成し、抵抗調整層16については、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成した。

【解決手段】軸体12の周りに設けられた導電性基層14と、該導電性基層14の外周面上に設けられた抵抗調整層16とを備え、それら導電性基層14と抵抗調整層16との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大する中高形状を呈しつつ、導電性基層14については、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成し、抵抗調整層16については、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等からなる像担持体を帯電せしめるために用いられる帯電ロールに関するものである。

【背景技術】

【0002】

従来より、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置(以下、電子写真機器という)においては、感光体(感光ドラム)等の像担持体を、帯電ロールの外周面に接触せしめて、それら像担持体と帯電ロールとを相互に回転させるようにすることによって、かかる像担持体の表面を帯電させる、所謂ロール帯電方式が採用されている。

【0003】

また、そのような接触帯電方式に係るロール帯電方式に用いられる帯電ロールとしては、従来より様々な構造を有するものが提案され、使用されている。例えば、導電性の軸体(芯金)の周りに、多量の軟化剤を含有せしめて低硬度化を図ったソリッド構造のゴム層やゴム発泡体層等からなる導電性基層が、所定の厚さで設けられていると共に、かかる導電性基層の外側に、必要に応じて、導電性基層に含まれる軟化剤のロール表面への滲み出し(ブリード)を防止するための軟化剤移行防止層や、ロール全体の抵抗値を調整するための抵抗調整層等が設けられ、更に、ロール表面の汚染の防止等を目的とする保護層が、最外層として設けられてなる構造のものが、一般に採用されている。

【0004】

ところで、帯電ロールは、電子写真機器内において、通常、軸方向両端の芯金の部分に所定の荷重が負荷せしめられて、その外周面が像担持体(感光ドラム)の表面に接触するように組み付けられるため、例えば、円筒形状を呈する帯電ロールを用いた場合、かかる円筒形状の帯電ロールと像担持体との間のニップ幅は、軸方向の両端部からそれぞれ中央部に向かうに従って連続的に小さくなることが知られている。その一方、帯電ロールとの接触により、像担持体表面を均一に帯電させるためには、一般に、帯電ロールと像担持体との間のニップ幅が、帯電ロールの軸方向と平行な方向に亘って可能な限り一定であること、より具体的には、ロールの軸方向端部と像担持体との接触面におけるニップ幅と、ロールの軸方向中心部と像担持体との接触面におけるニップ幅との差が、小さいことが好ましいとされている。

【0005】

このため、従来より、像担持体(感光ドラム)に接触せしめた際に、軸方向中央部においても十分なニップ幅が確保され得るような帯電ロールとして、様々な構造を呈するものが提案され、使用されているが、そのような帯電ロールの一つとして、ロールの軸方向中央部分の直径を、軸方向両端部分の直径よりも僅かに(数十μm程度)大きくして、中高形状としたものが、使用されてきている。本願出願人も、そのような中高形状を呈する弾性ロールであって、帯電ロールとして有利に用いられ得るものを、先に提案している(特許文献1を参照)。

【0006】

しかしながら、本発明者等が、特許文献1にて提案されている中高弾性ロールについて、帯電ロールとして使用する観点から更に詳細な検討を重ねたところ、未だ改善すべき余地が残されていることが判明した。

【0007】

即ち、特許文献1に開示の中高弾性ロールを帯電ロールとして用いる場合、かかる中高弾性ロールにおけるコーティング層が抵抗調整層として形成されるところ、コーティング層(抵抗調整層)を設ける際に、その操作性(コーティング液の塗工性)の向上を図る観点から、コーティング操作に用いられるコーティング液中に各種充填剤が配合される場合がある。また、かかるコーティング液として、乾燥後のコーティング層(抵抗調整層)に比較的高い硬度を与え得るエピクロルヒドリン系ゴム材料を主たる成分とするものが、用いられる場合がある。そのようなコーティング液を用いて得られた、特許文献1に開示の中高弾性ロール(帯電ロール)にあっては、コーティング層(抵抗調整層)が、ロールの軸方向中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されているところから、ロール表面の硬度も、コーティング層(抵抗調整層)の厚さと同様に、ロールの軸方向中央部において最も高く、両端部に向かうに従って漸次低くなる。なお、上述したように、帯電ロールにおける導電性基層の硬度は、一般に低く抑えられているため、帯電ロールの硬度は、導電性基層の外側に設けられる抵抗調整層の硬度に依存することとなる。このような軸方向中央部における硬度が高いロールは、中高形状を呈するものであっても、その軸方向中央部付近では十分なニップ幅を確保できない恐れがあったのであり、この点において、特許文献1に開示の中高弾性ロールには、未だ改善すべき余地が残されていたのである。なお、特許文献1に開示されている抵抗調整層としてのコーティング層に代えて、コーティング法以外の成形法に従い、軸方向中央部において最も厚く、両端部に向かうに従って漸次薄くなるような抵抗調整層を設けてなる帯電ロールについて、本発明者等が検討したところ、そのような帯電ロールにあっても、同様の問題を有することを確認している。

【0008】

【特許文献1】特許第2753925号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、電子写真機器内において、像担持体の外周面と接触するように組み付けられた際に、かかる像担持体との間におけるニップ幅が、軸方向中央部においても十分な大きさにて確保され、以て、像担持体との接触性(接地性)が有利に向上せしめられた帯電ロールを提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明者等が、そのような課題を解決すべく、特許文献1に記載の中高弾性ロール(帯電ロール)を基にして、鋭意検討を重ねたところ、本発明を完成するに至ったのである。即ち、本発明は、軸体の周りに設けられた導電性基層と、該導電性基層の外周面上に設けられた抵抗調整層とを備え、それら導電性基層と抵抗調整層との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大する中高形状を呈する帯電ロールにおいて、前記導電性基層が、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されている一方、前記抵抗調整層が、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されていることを特徴とする帯電ロールを、その要旨とするものである。

【0011】

なお、そのような本発明に従う帯電ロールの好ましい態様の一つにおいては、前記抵抗調整層が、所定のコーティング液を用いたコーティング操作によって形成されている。

【0012】

また、本発明の帯電ロールにおける好ましい態様の他の一つにおいては、前記導電性基層と前記抵抗調整層との間に軟化剤移行防止層が形成されている。

【0013】

さらに、本発明に係る帯電ロールの別の望ましい態様の一つにおいては、前記抵抗調整層の表面に保護層が形成されている。

【0014】

そして、上述した本発明に係る帯電ロールの各態様においては、有利には、軸方向中央部における直径と、軸方向両端部におけるそれぞれの直径の平均との差が、10〜90μmとされるのである。

【発明の効果】

【0015】

このように、本発明に従う帯電ロールは、導電性基層と抵抗調整層との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大する中高形状を呈しつつ、導電性基層が、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されている一方、抵抗調整層が、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されているものである。即ち、本発明の帯電ロールにおいては、ロールの硬度に大きな影響を与える抵抗調整層の厚さが、軸方向の中央部において最も薄くされているところから、軸方向中央部における硬度が効果的に低く抑えられているのであり、ロール全体が中高形状を呈することと相俟って、像担持体と接触せしめた際のニップ幅が、軸方向中央部においても十分な大きさにて確保され、以て、像担持体との接触性(接地性)が、優れたものとなるのである。

【0016】

また、軸方向中央部におけるニップ幅が十分な大きさにて確保される、即ち、軸方向両端部におけるニップ幅との差が小さくなることにより、像担持体(感光ドラム)の軸方向における帯電量のバラツキが小さくなって、最終的に得られる画像の均一化、及び像担持体表面の削れ量の均一化が有利に図られ、また、像担持体に対するニップ圧のバラツキが軸方向において小さくなり、汚れ付着ムラによる画像ムラの発生を効果的に防止することとなる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を更に具体的に明らかにするために、本発明の代表的な実施形態の一つについて、図面を参照しつつ、詳細に説明することとする。

【0018】

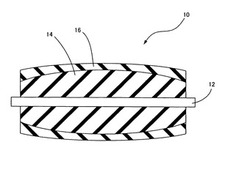

図1には、本発明に係る帯電ロールの一実施形態が、縦断面の形態にて示されている。そこに示されている帯電ロール10において、12は、金属製の長手棒状の導電性軸体(芯金)であって、かかる軸体12の外周面上に、導電性基層14が形成せしめられている。なお、これ以後、軸体(12)の外周面上に導電性基層(14)が形成せしめられてなるものを、適宜、ベースロールという。また、導電性基層14の外側には、ロール全体の抵抗値を調整するための抵抗調整層16が設けられている。

【0019】

そして、本発明に係る帯電ロール10にあっては、図1から看取され得るように、導電性基層14及び抵抗調整層16が、以下の関係を満たすように形成されているところに、大きな特徴を有するのである。即ち、導電性基層14と抵抗調整層16との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大すると共に、導電性基層14にあっては、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されているのであり、その一方、抵抗調整層16にあっては、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されているのである。先に述べたことの繰り返しとなるが、導電性基層14の硬度は、像担持体(感光ドラム)との接地性(接触性)を有利に確保すべく、一般に低いものとされるため、帯電ロール10の硬度は、そのような導電性基層14の外側に設けられる抵抗調整層16の硬度に大きく依存することとなる。かかる抵抗調整層16の硬度は、その厚さに依存するものであるところ、本発明に係る帯電ロール10においては、抵抗調整層16は、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されているところから、抵抗調整層の厚さを軸方向中央部において厚くすることによって中高形状としていた従来の帯電ロールと比較して、軸方向中央部における硬度が低く抑えられたものとなっている。このように、軸方向中央部における硬度を効果的に低く抑えたことと、ロール全体を中高形状としたこととが相俟って、本発明に係る帯電ロール10にあっては、電子写真機器内において、像担持体の外周面と接触するように組み付けられた際に、かかる像担持体との間におけるニップ幅が、軸方向中央部においても十分な大きさにて確保され得ることとなり、以て、像担持体との接触性(接地性)が優れたものとなるのである。

【0020】

本発明に従う帯電ロールにあっては、上述の如き構成を採用することにより、その効果を有利に享受することが可能であるが、実際に帯電ロールを製造するに際しては、例えば以下のようにして、抵抗調整層の厚さ等が設定される。なお、以下に述べる具体的な数値等は、抵抗調整層を構成する材料等に応じて、適宜、変化するものであることは、言うまでもないところである。

【0021】

抵抗調整層の厚さが厚くなるほど、像担持体(感光ドラム)と接触せしめた際のニップ幅は小さくなることから、最低限のニップ幅を確保し得る抵抗調整層の厚さを、本発明に係る帯電ロールの抵抗調整層において最も厚い厚さ、即ち、軸方向両端部における厚さ(最大厚さ)とする。なお、かかる最大厚さは、一般に、150μm程度とされる。

【0022】

一方、抵抗調整層には、電気的な耐久性も要求されるため、かかる電気的耐久性を満足するような抵抗調整層の厚さが、本発明に係る帯電ロールの抵抗調整層において最も薄い厚さ、即ち、軸方向中央部における厚さ(最小厚さ)とされる。なお、かかる最小厚さは、通常、100μm程度とされる。

【0023】

本発明の帯電ロールを像担持体(感光ドラム)に接触せしめた際に、軸方向中央部におけるニップ幅を十分な大きさのものとするためには、以下の式(1)を満たすような抵抗調整層の厚さが、ロールの設計段階において設定される。

Ae−Ac>30・・・(1)

但し、Ae:抵抗調整層の軸方向端部における設計厚さ[μm]、

Ac:抵抗調整層の軸方向中央部における設計厚さ[μm]である。

【0024】

一方、最終的に得られる帯電ロールについては、その使用条件等によって変化するものの、軸方向中央部における直径と、軸方向両端部におけるそれぞれの直径の平均との差(以下、製品外径差という)が、一般に、10〜90μm程度となるように設計される。これと、上記式(1)とを総合的に勘案して、軸体の周りに導電性基層が設けられてなるベースロールにあっては、軸方向中央部における直径と、軸方向両端部におけるそれぞれの直径の平均との差が、70〜150μm程度であることが好ましい。

【0025】

ところで、図1に示す如き本発明に係る帯電ロール10を製造するに当たり、導電性基層14や抵抗調整層16を形成せしめる際に用いられる形成材料としては、本発明においては特に限定されるものではなく、従来より帯電ロールにおいて用いられている公知の各種材料が、目的に応じて適宜に用いられ得る。

【0026】

導電性基層14の形成材料としては、具体的に、スチレン−ブタジエンゴム(SBR)、ポリノルボルネンゴム、エチレン−プロピレン−ジエン三元共重合体ゴム(EPDM)、ニトリルゴム(NBR)、水素化ニトリルゴム(H−NBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)、シリコーンゴム等のゴム材料を例示することが出来、これらが単独で、若しくは二種以上のものが混合されて、用いられる。また、導電性を与えるべく、導電性カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2 、c−ZnO、c−SnO2 、各種イオン導電剤等の、従来より公知の導電剤が配合され、更に、必要に応じて、発泡剤、加硫剤、加硫促進剤及び可塑剤等が、それぞれの目的に応じて適宜、配合されて、導電性基層14の形成材料として調製されることとなる。

【0027】

また、抵抗調整層16の形成材料としては、エピクロルヒドリン系ゴム、EPDM、SBR、NBR、H−NBR、ポリウレタン系エラストマー等に、導電性カーボンブラックや各種イオン導電剤を配合したものが、挙げられる。なお、抵抗調整層を形成せしめる際に、ディッピング法やロールコーティング法を利用する際には、そのような成分を所定の溶媒に混合せしめ、液状材料として調製されることとなる。

【0028】

上述したように、本発明に係る帯電ロールにあっては、抵抗調整層の厚さが軸方向中央部において最も薄くされていることから、エピクロルヒドリン系ゴム材料等のように、比較的硬度が高い抵抗調整層を与え得るゴム材料を抵抗調整層用形成材料のゴム材料として用いた場合、特に顕著な効果が認められる。そのような比較的硬度が高いゴム材料を抵抗調整層用形成材料に用いる場合、かかるゴム材料と、導電性基層用形成材料を構成するゴム材料との硬度差は、10〜30度程度が適当である。尚、ゴム材料の硬度とは、各ゴム材料を60℃×30分の加硫条件にて加硫し、得られた試験片について、JIS−K−6253に準じて、タイプAデュロメータを用いて測定された硬度を意味する。

【0029】

そのような形成材料を用いて、本発明に係る帯電ロール10を製造する手法としては、従来より公知の各種手法を採用することが可能である。例えば、軸体12の周りに導電性基層14を一体的に形成せしめるに際しては、プレス成形によって軸体の周りに円筒状の導電性弾性体層を設けた後、かかる導電性弾性体層を研削することにより、目的とするベースロール外径差を有する形状(クラウン形状)を呈する導電性基層14とする手法や、予め内周面に所定のクラウン形状を施した円筒金型を用いて、注型成形により、軸体の周りに目的とする導電性基層14を形成せしめる手法等が、何れも採用可能である。

【0030】

また、抵抗調整層16を形成せしめる際には、予め準備したクラウン形状を呈するベースロールに対して公知のディッピング法を施す手法や、ベースロール上に、抵抗調整層形成材料を押出し被覆し、加硫操作後に表面を研削等することによって目的とする抵抗調整層とする手法等の何れをも採用可能であるが、本発明においては、特に、特許文献1において示されている装置を用いたロールコーティング法によって、抵抗調整層16を設けることが好ましい。かかる特許文献1においては、そこに開示のロールコーティング装置を用いて、ベースロール(特許文献1においてはロール本体)に対する塗布ロールの相対移動速度を、ベースロールの軸方向の一方の端部側から中央部に向かって連続的に低下せしめる一方、中央部から他方の端部側に向かって連続的に高めることによって、ベースロールの外周面に形成されるコーティング層(抵抗調整層)の厚みが、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなる中高弾性ロールが製造可能であるとされている。かかる手法を応用にして、ベースロールに対する塗布ロールの相対移動速度を、ベースロールの軸方向の一方の端部側から中央部に向かって連続的に高める一方、中央部から他方の端部側に向かって連続的に低下せしめることにより、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなる抵抗調整層16を、有利に作成することが出来る。

【0031】

以上、本発明の代表的な実施形態について詳述してきたが、それは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0032】

本発明に係る帯電ロールにおいては、従来の帯電ロールと同様に、導電性基層と抵抗調整層との間に、導電性基層に含まれる軟化剤のロール表面への滲み出し(ブリード)を防止するための軟化剤移行防止層を設けたり、また、ロール表面の汚染の防止等を目的とする保護層を、導電性基層の外側に最外層として設けることは、勿論、可能である。

【0033】

それら各層の形成材料としては、従来より公知のものが何れも使用可能であり、例えば、軟化剤移行防止層の形成材料としては、N−メトキシメチル化ナイロン等のポリアミド樹脂やポリエステル等に、導電性カーボンブラック等の導電剤を配合したものを挙げることが出来、また、保護層の形成材料としては、N−メトキシメチル化ナイロン等のポリアミド樹脂や、フッ素変性アクリレート樹脂、フッ素樹脂、アクリル樹脂、ウレタン樹脂、シリコーン樹脂等の樹脂材料に、各種添加剤を配合してなるものを、挙げることが出来る。

【実施例】

【0034】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には上記した具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等が加え得るものであることが、理解されるべきである。

【0035】

軸体となる芯金[直径:6mm、ステンレス(SUS304)製]を準備する一方、導電性基層の形成材料として、SBR(JIS−A硬度:20度):100重量部にカーボンブラック:10重量部を配合してなるゴム組成物を準備した。

【0036】

予め内周面に所定のクラウン形状を施した円筒金型であって、クラウン形状が異なる5種類の金型を用いて、その軸中心に芯金を配置した状態にて、上述の導電性基層形成材料を型内に注入し、加硫せしめることにより、クラウン形状を呈するベースロールであって、その外径差(ベースロール外径差)が異なる5種類のものを作製した。

【0037】

なお、各ベースロールの外径差(表1中の「(A)ベースロール外径差」)、及び最終的に得られた各帯電ロールの外径差[表1中の「(B)製品外径差」とは、ベースロール(帯電ロール)の軸方向中心、及び軸方向両端部(端部α、端部βとする。それぞれ軸方向中心から140mm離れている。)を、レーザースキャンマイクロメータ(株式会社ミツトヨ製、商品名:LSM6000 )にて測定し、得られた結果を用いて下記式より算出したものである。

(A)ベースロール外径差

=[ベースロールの軸方向中心における外径]

−[ベースロールの端部αの外径と端部βの外径の平均]

(B)製品外径差

=[帯電ロールの軸方向中心における外径]

−[帯電ロールの端部αの外径と端部βの外径の平均]

【0038】

次いで、軟化剤移行防止層の形成材料を、N−メトキシメチル化ナイロン(帝国化学社製、商品名:トレジンEF30T ):100重量部、及び導電剤(ケッチェンブラック・インターナショナル社製、商品名:ケッチェンブラックEC):20重量部を、400重量部のメチルエチルケトンに混合せしめることにより、調製した。この形成材料を用いて、ディッピング法により、先に得られた各ベースロールの外周面上に、厚さ:5μmの軟化剤移行防止層を設けた。

【0039】

更に、抵抗調整層の形成材料を、NBR(日本ゼオン株式会社製、商品名:ニポールDN401 ):100重量部と、第4級アンモニウム塩(和光純薬株式会社製、商品名:TBAHS ):1重量部と、アセチレンブラック(電気化学工業社製、商品名:デンカブラックHS-100)30重量部と、ステアリン酸(花王株式会社製、商品名:ルナックS30 ):0.5重量部と、亜鉛華(堺化学工業社製):5重量部と、加硫助剤(三新化学社製、商品名:サンセラーCZ-G):1.07重量部と、加硫助剤(大内新興化学社製、商品名:ノクセラーBZ-P):0.49重量部と、硫黄(鶴見化学工業社製、商品名:サルファックスPTC ):1重量部とを混合し、攪拌することにより、調製した。得られた形成材料を用いて、特許文献1に記載の手法を利用して、抵抗調整層を形成せしめた。具体的には、2本のロール(最終的に得られた帯電ロールNo.1、2)については、(軟化剤移行防止層が設けられた)ベースロールに対する塗布ロールの相対移動速度を、ベースロールの軸方向の一方の端部側から中央部に向かって連続的に高める一方、中央部から他方の端部側に向かって連続的に低下せしめることにより、ロールコーティングを実施した。一方、残りの3本の

ロール(最終的に得られた帯電ロールNo.3〜5)については、特許文献1に記載の手法に準じて、ロールコーティングを実施した。

【0040】

更に、メタノール−トルエン混合溶液(メタノール:トルエン=7:3):500重量部に、N−メトキシメチル化ナイロン(帝国化学社製、商品名:トレジンEF30T ):100重量部、及びメラミン樹脂(住友化学社製、スミテックスレジンM3):20重量部を添加し、混合することにより、保護層形成材料を調製した。そして、かかる保護層形成用材料を用いて、従来より公知のロールコーティング法に従い、抵抗調整層の外周面上に、厚さ:14μmの保護層を設けることにより、5種類の帯電ロールを得た(帯電ロールNo.1〜5)。

【0041】

前記した手法に従って各帯電ロールについて測定を行ない、その結果より、各帯電ロールの外径差[(B)製品外径差]を算出した。算出した値を、下記表1に示す。また、かかる(B)製品外径差より、用いたベースロールの外径差[(A)]を減じて生じた差[(B)−(A)]も、下記表1に併せて示す。この差より、帯電ロールNo.1、2が本発明に係る帯電ロールであることが、確認された。

【0042】

得られた各帯電ロールについて、片持ち梁板ばね式の荷重方式が採用されてなるスプリング式硬さ試験機(マイクロゴム硬度計・MD−1型、高分子計器株式会社製)を用いて、保持された各帯電ロールの軸方向中央部の表面に、かかるスプリング式硬さ試験機の押針の先端を接触させ、更に該試験機を33.85gの荷重で垂直に加圧して、直ちに目盛りを読み取ることにより、マイクロゴム硬度(MD−1硬度)を測定した。その測定結果を、下記表1に併せて示す。

【0043】

また、得られた各帯電ロールを、市販のドラムカートリッジ(富士ゼロックス社製、商品名:CT350376)内に組み付け(組み付け力:P=1400[gf])、かかる状態において、高圧電源(TREK社製)及びパルス発信器(NF回路設計:Gr社製)を用いて、−700VのDC電圧に、ピーク間電圧(Vp−p):1800V、周波数:2kHzのAC電圧が重畳された帯電バイアスを、5分間、印加させた。その後、感光ドラム上の放電跡から、感光ドラム上における、帯電ロールの軸方向中央部に対応する位置のニップ幅[ニップ幅(中央部)]、及び、帯電ロールの軸方向端部のそれぞれに対応する位置のニップ幅[ニップ幅(端部1)、ニップ幅(端部2)]を測定した。その測定結果を、下記表1に併せて示す。また、ニップ幅(端部1)とニップ幅(端部2)の平均値より、ニップ幅(中央部)の値を減じて生じた差についても、下記表1に併せて示すと共に、下の評価基準に従って評価した。

ニップ幅の差

○:50μm未満

△:50〜100μm

×:100μmを超える

【0044】

更に、得られた各帯電ロールを、暗室内において、市販のドラムカートリッジ(同上)より取り出した感光ドラムに対して、1400gfの力にて圧接し、かかる状態において、感光ドラムを回転させて(60rpm)、帯電ロールを連れ回りさせた。回転している帯電ロールに対して、高圧電源(TREK社製)及びパルス発信器(NF回路設計:Gr社製)を用いて、常温・常圧の環境下において、−700VのDC電圧に、ピーク間電圧(Vp−p):1600V、周波数:2kHzのAC電圧が重畳された帯電バイアスを印加させ、回転している感光ドラムにおける、帯電ロールの軸方向中央部に対応する位置の表面電位(A)と、帯電ロールの軸方向端部のそれぞれに対応する位置の表面電位(B1、B2)を測定した。上記B1とB2の平均値を求め(Baとする)、AからBaを減じることにより、ドラム表面電位差を算出した。その結果(ドラム表面電位差)を下記表1に示すと共に、かかるドラム表面電位差を下記評価基準に基づいて評価した結果についても、下記表1に併せて示した。

ドラム表面電位差

○:電位差が3V未満

×:電位差が3V以上

【0045】

【表1】

【0046】

かかる表1の結果からも明らかなように、本発明に係る帯電ロール(帯電ロールNo.1、2)にあっては、軸方向中央部におけるニップ幅と軸方向端部におけるニップ幅との差が比較的小さく、また、感光ドラムの軸方向における帯電量のバラツキが小さくなることが、認められた。この結果より、本発明の帯電ロールを用いることによって、最終的に得られる画像の均一化、及び像担持体表面の削れ量の均一化が有利に図られ得ることが推認される。

【図面の簡単な説明】

【0047】

【図1】本発明に係る帯電ロールの一例を示す縦断面説明図である。

【符号の説明】

【0048】

10 帯電ロール 12 軸体

14 導電性基層 16 抵抗調整層

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等からなる像担持体を帯電せしめるために用いられる帯電ロールに関するものである。

【背景技術】

【0002】

従来より、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置(以下、電子写真機器という)においては、感光体(感光ドラム)等の像担持体を、帯電ロールの外周面に接触せしめて、それら像担持体と帯電ロールとを相互に回転させるようにすることによって、かかる像担持体の表面を帯電させる、所謂ロール帯電方式が採用されている。

【0003】

また、そのような接触帯電方式に係るロール帯電方式に用いられる帯電ロールとしては、従来より様々な構造を有するものが提案され、使用されている。例えば、導電性の軸体(芯金)の周りに、多量の軟化剤を含有せしめて低硬度化を図ったソリッド構造のゴム層やゴム発泡体層等からなる導電性基層が、所定の厚さで設けられていると共に、かかる導電性基層の外側に、必要に応じて、導電性基層に含まれる軟化剤のロール表面への滲み出し(ブリード)を防止するための軟化剤移行防止層や、ロール全体の抵抗値を調整するための抵抗調整層等が設けられ、更に、ロール表面の汚染の防止等を目的とする保護層が、最外層として設けられてなる構造のものが、一般に採用されている。

【0004】

ところで、帯電ロールは、電子写真機器内において、通常、軸方向両端の芯金の部分に所定の荷重が負荷せしめられて、その外周面が像担持体(感光ドラム)の表面に接触するように組み付けられるため、例えば、円筒形状を呈する帯電ロールを用いた場合、かかる円筒形状の帯電ロールと像担持体との間のニップ幅は、軸方向の両端部からそれぞれ中央部に向かうに従って連続的に小さくなることが知られている。その一方、帯電ロールとの接触により、像担持体表面を均一に帯電させるためには、一般に、帯電ロールと像担持体との間のニップ幅が、帯電ロールの軸方向と平行な方向に亘って可能な限り一定であること、より具体的には、ロールの軸方向端部と像担持体との接触面におけるニップ幅と、ロールの軸方向中心部と像担持体との接触面におけるニップ幅との差が、小さいことが好ましいとされている。

【0005】

このため、従来より、像担持体(感光ドラム)に接触せしめた際に、軸方向中央部においても十分なニップ幅が確保され得るような帯電ロールとして、様々な構造を呈するものが提案され、使用されているが、そのような帯電ロールの一つとして、ロールの軸方向中央部分の直径を、軸方向両端部分の直径よりも僅かに(数十μm程度)大きくして、中高形状としたものが、使用されてきている。本願出願人も、そのような中高形状を呈する弾性ロールであって、帯電ロールとして有利に用いられ得るものを、先に提案している(特許文献1を参照)。

【0006】

しかしながら、本発明者等が、特許文献1にて提案されている中高弾性ロールについて、帯電ロールとして使用する観点から更に詳細な検討を重ねたところ、未だ改善すべき余地が残されていることが判明した。

【0007】

即ち、特許文献1に開示の中高弾性ロールを帯電ロールとして用いる場合、かかる中高弾性ロールにおけるコーティング層が抵抗調整層として形成されるところ、コーティング層(抵抗調整層)を設ける際に、その操作性(コーティング液の塗工性)の向上を図る観点から、コーティング操作に用いられるコーティング液中に各種充填剤が配合される場合がある。また、かかるコーティング液として、乾燥後のコーティング層(抵抗調整層)に比較的高い硬度を与え得るエピクロルヒドリン系ゴム材料を主たる成分とするものが、用いられる場合がある。そのようなコーティング液を用いて得られた、特許文献1に開示の中高弾性ロール(帯電ロール)にあっては、コーティング層(抵抗調整層)が、ロールの軸方向中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されているところから、ロール表面の硬度も、コーティング層(抵抗調整層)の厚さと同様に、ロールの軸方向中央部において最も高く、両端部に向かうに従って漸次低くなる。なお、上述したように、帯電ロールにおける導電性基層の硬度は、一般に低く抑えられているため、帯電ロールの硬度は、導電性基層の外側に設けられる抵抗調整層の硬度に依存することとなる。このような軸方向中央部における硬度が高いロールは、中高形状を呈するものであっても、その軸方向中央部付近では十分なニップ幅を確保できない恐れがあったのであり、この点において、特許文献1に開示の中高弾性ロールには、未だ改善すべき余地が残されていたのである。なお、特許文献1に開示されている抵抗調整層としてのコーティング層に代えて、コーティング法以外の成形法に従い、軸方向中央部において最も厚く、両端部に向かうに従って漸次薄くなるような抵抗調整層を設けてなる帯電ロールについて、本発明者等が検討したところ、そのような帯電ロールにあっても、同様の問題を有することを確認している。

【0008】

【特許文献1】特許第2753925号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、電子写真機器内において、像担持体の外周面と接触するように組み付けられた際に、かかる像担持体との間におけるニップ幅が、軸方向中央部においても十分な大きさにて確保され、以て、像担持体との接触性(接地性)が有利に向上せしめられた帯電ロールを提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明者等が、そのような課題を解決すべく、特許文献1に記載の中高弾性ロール(帯電ロール)を基にして、鋭意検討を重ねたところ、本発明を完成するに至ったのである。即ち、本発明は、軸体の周りに設けられた導電性基層と、該導電性基層の外周面上に設けられた抵抗調整層とを備え、それら導電性基層と抵抗調整層との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大する中高形状を呈する帯電ロールにおいて、前記導電性基層が、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されている一方、前記抵抗調整層が、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されていることを特徴とする帯電ロールを、その要旨とするものである。

【0011】

なお、そのような本発明に従う帯電ロールの好ましい態様の一つにおいては、前記抵抗調整層が、所定のコーティング液を用いたコーティング操作によって形成されている。

【0012】

また、本発明の帯電ロールにおける好ましい態様の他の一つにおいては、前記導電性基層と前記抵抗調整層との間に軟化剤移行防止層が形成されている。

【0013】

さらに、本発明に係る帯電ロールの別の望ましい態様の一つにおいては、前記抵抗調整層の表面に保護層が形成されている。

【0014】

そして、上述した本発明に係る帯電ロールの各態様においては、有利には、軸方向中央部における直径と、軸方向両端部におけるそれぞれの直径の平均との差が、10〜90μmとされるのである。

【発明の効果】

【0015】

このように、本発明に従う帯電ロールは、導電性基層と抵抗調整層との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大する中高形状を呈しつつ、導電性基層が、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されている一方、抵抗調整層が、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されているものである。即ち、本発明の帯電ロールにおいては、ロールの硬度に大きな影響を与える抵抗調整層の厚さが、軸方向の中央部において最も薄くされているところから、軸方向中央部における硬度が効果的に低く抑えられているのであり、ロール全体が中高形状を呈することと相俟って、像担持体と接触せしめた際のニップ幅が、軸方向中央部においても十分な大きさにて確保され、以て、像担持体との接触性(接地性)が、優れたものとなるのである。

【0016】

また、軸方向中央部におけるニップ幅が十分な大きさにて確保される、即ち、軸方向両端部におけるニップ幅との差が小さくなることにより、像担持体(感光ドラム)の軸方向における帯電量のバラツキが小さくなって、最終的に得られる画像の均一化、及び像担持体表面の削れ量の均一化が有利に図られ、また、像担持体に対するニップ圧のバラツキが軸方向において小さくなり、汚れ付着ムラによる画像ムラの発生を効果的に防止することとなる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を更に具体的に明らかにするために、本発明の代表的な実施形態の一つについて、図面を参照しつつ、詳細に説明することとする。

【0018】

図1には、本発明に係る帯電ロールの一実施形態が、縦断面の形態にて示されている。そこに示されている帯電ロール10において、12は、金属製の長手棒状の導電性軸体(芯金)であって、かかる軸体12の外周面上に、導電性基層14が形成せしめられている。なお、これ以後、軸体(12)の外周面上に導電性基層(14)が形成せしめられてなるものを、適宜、ベースロールという。また、導電性基層14の外側には、ロール全体の抵抗値を調整するための抵抗調整層16が設けられている。

【0019】

そして、本発明に係る帯電ロール10にあっては、図1から看取され得るように、導電性基層14及び抵抗調整層16が、以下の関係を満たすように形成されているところに、大きな特徴を有するのである。即ち、導電性基層14と抵抗調整層16との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大すると共に、導電性基層14にあっては、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されているのであり、その一方、抵抗調整層16にあっては、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されているのである。先に述べたことの繰り返しとなるが、導電性基層14の硬度は、像担持体(感光ドラム)との接地性(接触性)を有利に確保すべく、一般に低いものとされるため、帯電ロール10の硬度は、そのような導電性基層14の外側に設けられる抵抗調整層16の硬度に大きく依存することとなる。かかる抵抗調整層16の硬度は、その厚さに依存するものであるところ、本発明に係る帯電ロール10においては、抵抗調整層16は、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されているところから、抵抗調整層の厚さを軸方向中央部において厚くすることによって中高形状としていた従来の帯電ロールと比較して、軸方向中央部における硬度が低く抑えられたものとなっている。このように、軸方向中央部における硬度を効果的に低く抑えたことと、ロール全体を中高形状としたこととが相俟って、本発明に係る帯電ロール10にあっては、電子写真機器内において、像担持体の外周面と接触するように組み付けられた際に、かかる像担持体との間におけるニップ幅が、軸方向中央部においても十分な大きさにて確保され得ることとなり、以て、像担持体との接触性(接地性)が優れたものとなるのである。

【0020】

本発明に従う帯電ロールにあっては、上述の如き構成を採用することにより、その効果を有利に享受することが可能であるが、実際に帯電ロールを製造するに際しては、例えば以下のようにして、抵抗調整層の厚さ等が設定される。なお、以下に述べる具体的な数値等は、抵抗調整層を構成する材料等に応じて、適宜、変化するものであることは、言うまでもないところである。

【0021】

抵抗調整層の厚さが厚くなるほど、像担持体(感光ドラム)と接触せしめた際のニップ幅は小さくなることから、最低限のニップ幅を確保し得る抵抗調整層の厚さを、本発明に係る帯電ロールの抵抗調整層において最も厚い厚さ、即ち、軸方向両端部における厚さ(最大厚さ)とする。なお、かかる最大厚さは、一般に、150μm程度とされる。

【0022】

一方、抵抗調整層には、電気的な耐久性も要求されるため、かかる電気的耐久性を満足するような抵抗調整層の厚さが、本発明に係る帯電ロールの抵抗調整層において最も薄い厚さ、即ち、軸方向中央部における厚さ(最小厚さ)とされる。なお、かかる最小厚さは、通常、100μm程度とされる。

【0023】

本発明の帯電ロールを像担持体(感光ドラム)に接触せしめた際に、軸方向中央部におけるニップ幅を十分な大きさのものとするためには、以下の式(1)を満たすような抵抗調整層の厚さが、ロールの設計段階において設定される。

Ae−Ac>30・・・(1)

但し、Ae:抵抗調整層の軸方向端部における設計厚さ[μm]、

Ac:抵抗調整層の軸方向中央部における設計厚さ[μm]である。

【0024】

一方、最終的に得られる帯電ロールについては、その使用条件等によって変化するものの、軸方向中央部における直径と、軸方向両端部におけるそれぞれの直径の平均との差(以下、製品外径差という)が、一般に、10〜90μm程度となるように設計される。これと、上記式(1)とを総合的に勘案して、軸体の周りに導電性基層が設けられてなるベースロールにあっては、軸方向中央部における直径と、軸方向両端部におけるそれぞれの直径の平均との差が、70〜150μm程度であることが好ましい。

【0025】

ところで、図1に示す如き本発明に係る帯電ロール10を製造するに当たり、導電性基層14や抵抗調整層16を形成せしめる際に用いられる形成材料としては、本発明においては特に限定されるものではなく、従来より帯電ロールにおいて用いられている公知の各種材料が、目的に応じて適宜に用いられ得る。

【0026】

導電性基層14の形成材料としては、具体的に、スチレン−ブタジエンゴム(SBR)、ポリノルボルネンゴム、エチレン−プロピレン−ジエン三元共重合体ゴム(EPDM)、ニトリルゴム(NBR)、水素化ニトリルゴム(H−NBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)、シリコーンゴム等のゴム材料を例示することが出来、これらが単独で、若しくは二種以上のものが混合されて、用いられる。また、導電性を与えるべく、導電性カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2 、c−ZnO、c−SnO2 、各種イオン導電剤等の、従来より公知の導電剤が配合され、更に、必要に応じて、発泡剤、加硫剤、加硫促進剤及び可塑剤等が、それぞれの目的に応じて適宜、配合されて、導電性基層14の形成材料として調製されることとなる。

【0027】

また、抵抗調整層16の形成材料としては、エピクロルヒドリン系ゴム、EPDM、SBR、NBR、H−NBR、ポリウレタン系エラストマー等に、導電性カーボンブラックや各種イオン導電剤を配合したものが、挙げられる。なお、抵抗調整層を形成せしめる際に、ディッピング法やロールコーティング法を利用する際には、そのような成分を所定の溶媒に混合せしめ、液状材料として調製されることとなる。

【0028】

上述したように、本発明に係る帯電ロールにあっては、抵抗調整層の厚さが軸方向中央部において最も薄くされていることから、エピクロルヒドリン系ゴム材料等のように、比較的硬度が高い抵抗調整層を与え得るゴム材料を抵抗調整層用形成材料のゴム材料として用いた場合、特に顕著な効果が認められる。そのような比較的硬度が高いゴム材料を抵抗調整層用形成材料に用いる場合、かかるゴム材料と、導電性基層用形成材料を構成するゴム材料との硬度差は、10〜30度程度が適当である。尚、ゴム材料の硬度とは、各ゴム材料を60℃×30分の加硫条件にて加硫し、得られた試験片について、JIS−K−6253に準じて、タイプAデュロメータを用いて測定された硬度を意味する。

【0029】

そのような形成材料を用いて、本発明に係る帯電ロール10を製造する手法としては、従来より公知の各種手法を採用することが可能である。例えば、軸体12の周りに導電性基層14を一体的に形成せしめるに際しては、プレス成形によって軸体の周りに円筒状の導電性弾性体層を設けた後、かかる導電性弾性体層を研削することにより、目的とするベースロール外径差を有する形状(クラウン形状)を呈する導電性基層14とする手法や、予め内周面に所定のクラウン形状を施した円筒金型を用いて、注型成形により、軸体の周りに目的とする導電性基層14を形成せしめる手法等が、何れも採用可能である。

【0030】

また、抵抗調整層16を形成せしめる際には、予め準備したクラウン形状を呈するベースロールに対して公知のディッピング法を施す手法や、ベースロール上に、抵抗調整層形成材料を押出し被覆し、加硫操作後に表面を研削等することによって目的とする抵抗調整層とする手法等の何れをも採用可能であるが、本発明においては、特に、特許文献1において示されている装置を用いたロールコーティング法によって、抵抗調整層16を設けることが好ましい。かかる特許文献1においては、そこに開示のロールコーティング装置を用いて、ベースロール(特許文献1においてはロール本体)に対する塗布ロールの相対移動速度を、ベースロールの軸方向の一方の端部側から中央部に向かって連続的に低下せしめる一方、中央部から他方の端部側に向かって連続的に高めることによって、ベースロールの外周面に形成されるコーティング層(抵抗調整層)の厚みが、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなる中高弾性ロールが製造可能であるとされている。かかる手法を応用にして、ベースロールに対する塗布ロールの相対移動速度を、ベースロールの軸方向の一方の端部側から中央部に向かって連続的に高める一方、中央部から他方の端部側に向かって連続的に低下せしめることにより、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなる抵抗調整層16を、有利に作成することが出来る。

【0031】

以上、本発明の代表的な実施形態について詳述してきたが、それは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0032】

本発明に係る帯電ロールにおいては、従来の帯電ロールと同様に、導電性基層と抵抗調整層との間に、導電性基層に含まれる軟化剤のロール表面への滲み出し(ブリード)を防止するための軟化剤移行防止層を設けたり、また、ロール表面の汚染の防止等を目的とする保護層を、導電性基層の外側に最外層として設けることは、勿論、可能である。

【0033】

それら各層の形成材料としては、従来より公知のものが何れも使用可能であり、例えば、軟化剤移行防止層の形成材料としては、N−メトキシメチル化ナイロン等のポリアミド樹脂やポリエステル等に、導電性カーボンブラック等の導電剤を配合したものを挙げることが出来、また、保護層の形成材料としては、N−メトキシメチル化ナイロン等のポリアミド樹脂や、フッ素変性アクリレート樹脂、フッ素樹脂、アクリル樹脂、ウレタン樹脂、シリコーン樹脂等の樹脂材料に、各種添加剤を配合してなるものを、挙げることが出来る。

【実施例】

【0034】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には上記した具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等が加え得るものであることが、理解されるべきである。

【0035】

軸体となる芯金[直径:6mm、ステンレス(SUS304)製]を準備する一方、導電性基層の形成材料として、SBR(JIS−A硬度:20度):100重量部にカーボンブラック:10重量部を配合してなるゴム組成物を準備した。

【0036】

予め内周面に所定のクラウン形状を施した円筒金型であって、クラウン形状が異なる5種類の金型を用いて、その軸中心に芯金を配置した状態にて、上述の導電性基層形成材料を型内に注入し、加硫せしめることにより、クラウン形状を呈するベースロールであって、その外径差(ベースロール外径差)が異なる5種類のものを作製した。

【0037】

なお、各ベースロールの外径差(表1中の「(A)ベースロール外径差」)、及び最終的に得られた各帯電ロールの外径差[表1中の「(B)製品外径差」とは、ベースロール(帯電ロール)の軸方向中心、及び軸方向両端部(端部α、端部βとする。それぞれ軸方向中心から140mm離れている。)を、レーザースキャンマイクロメータ(株式会社ミツトヨ製、商品名:LSM6000 )にて測定し、得られた結果を用いて下記式より算出したものである。

(A)ベースロール外径差

=[ベースロールの軸方向中心における外径]

−[ベースロールの端部αの外径と端部βの外径の平均]

(B)製品外径差

=[帯電ロールの軸方向中心における外径]

−[帯電ロールの端部αの外径と端部βの外径の平均]

【0038】

次いで、軟化剤移行防止層の形成材料を、N−メトキシメチル化ナイロン(帝国化学社製、商品名:トレジンEF30T ):100重量部、及び導電剤(ケッチェンブラック・インターナショナル社製、商品名:ケッチェンブラックEC):20重量部を、400重量部のメチルエチルケトンに混合せしめることにより、調製した。この形成材料を用いて、ディッピング法により、先に得られた各ベースロールの外周面上に、厚さ:5μmの軟化剤移行防止層を設けた。

【0039】

更に、抵抗調整層の形成材料を、NBR(日本ゼオン株式会社製、商品名:ニポールDN401 ):100重量部と、第4級アンモニウム塩(和光純薬株式会社製、商品名:TBAHS ):1重量部と、アセチレンブラック(電気化学工業社製、商品名:デンカブラックHS-100)30重量部と、ステアリン酸(花王株式会社製、商品名:ルナックS30 ):0.5重量部と、亜鉛華(堺化学工業社製):5重量部と、加硫助剤(三新化学社製、商品名:サンセラーCZ-G):1.07重量部と、加硫助剤(大内新興化学社製、商品名:ノクセラーBZ-P):0.49重量部と、硫黄(鶴見化学工業社製、商品名:サルファックスPTC ):1重量部とを混合し、攪拌することにより、調製した。得られた形成材料を用いて、特許文献1に記載の手法を利用して、抵抗調整層を形成せしめた。具体的には、2本のロール(最終的に得られた帯電ロールNo.1、2)については、(軟化剤移行防止層が設けられた)ベースロールに対する塗布ロールの相対移動速度を、ベースロールの軸方向の一方の端部側から中央部に向かって連続的に高める一方、中央部から他方の端部側に向かって連続的に低下せしめることにより、ロールコーティングを実施した。一方、残りの3本の

ロール(最終的に得られた帯電ロールNo.3〜5)については、特許文献1に記載の手法に準じて、ロールコーティングを実施した。

【0040】

更に、メタノール−トルエン混合溶液(メタノール:トルエン=7:3):500重量部に、N−メトキシメチル化ナイロン(帝国化学社製、商品名:トレジンEF30T ):100重量部、及びメラミン樹脂(住友化学社製、スミテックスレジンM3):20重量部を添加し、混合することにより、保護層形成材料を調製した。そして、かかる保護層形成用材料を用いて、従来より公知のロールコーティング法に従い、抵抗調整層の外周面上に、厚さ:14μmの保護層を設けることにより、5種類の帯電ロールを得た(帯電ロールNo.1〜5)。

【0041】

前記した手法に従って各帯電ロールについて測定を行ない、その結果より、各帯電ロールの外径差[(B)製品外径差]を算出した。算出した値を、下記表1に示す。また、かかる(B)製品外径差より、用いたベースロールの外径差[(A)]を減じて生じた差[(B)−(A)]も、下記表1に併せて示す。この差より、帯電ロールNo.1、2が本発明に係る帯電ロールであることが、確認された。

【0042】

得られた各帯電ロールについて、片持ち梁板ばね式の荷重方式が採用されてなるスプリング式硬さ試験機(マイクロゴム硬度計・MD−1型、高分子計器株式会社製)を用いて、保持された各帯電ロールの軸方向中央部の表面に、かかるスプリング式硬さ試験機の押針の先端を接触させ、更に該試験機を33.85gの荷重で垂直に加圧して、直ちに目盛りを読み取ることにより、マイクロゴム硬度(MD−1硬度)を測定した。その測定結果を、下記表1に併せて示す。

【0043】

また、得られた各帯電ロールを、市販のドラムカートリッジ(富士ゼロックス社製、商品名:CT350376)内に組み付け(組み付け力:P=1400[gf])、かかる状態において、高圧電源(TREK社製)及びパルス発信器(NF回路設計:Gr社製)を用いて、−700VのDC電圧に、ピーク間電圧(Vp−p):1800V、周波数:2kHzのAC電圧が重畳された帯電バイアスを、5分間、印加させた。その後、感光ドラム上の放電跡から、感光ドラム上における、帯電ロールの軸方向中央部に対応する位置のニップ幅[ニップ幅(中央部)]、及び、帯電ロールの軸方向端部のそれぞれに対応する位置のニップ幅[ニップ幅(端部1)、ニップ幅(端部2)]を測定した。その測定結果を、下記表1に併せて示す。また、ニップ幅(端部1)とニップ幅(端部2)の平均値より、ニップ幅(中央部)の値を減じて生じた差についても、下記表1に併せて示すと共に、下の評価基準に従って評価した。

ニップ幅の差

○:50μm未満

△:50〜100μm

×:100μmを超える

【0044】

更に、得られた各帯電ロールを、暗室内において、市販のドラムカートリッジ(同上)より取り出した感光ドラムに対して、1400gfの力にて圧接し、かかる状態において、感光ドラムを回転させて(60rpm)、帯電ロールを連れ回りさせた。回転している帯電ロールに対して、高圧電源(TREK社製)及びパルス発信器(NF回路設計:Gr社製)を用いて、常温・常圧の環境下において、−700VのDC電圧に、ピーク間電圧(Vp−p):1600V、周波数:2kHzのAC電圧が重畳された帯電バイアスを印加させ、回転している感光ドラムにおける、帯電ロールの軸方向中央部に対応する位置の表面電位(A)と、帯電ロールの軸方向端部のそれぞれに対応する位置の表面電位(B1、B2)を測定した。上記B1とB2の平均値を求め(Baとする)、AからBaを減じることにより、ドラム表面電位差を算出した。その結果(ドラム表面電位差)を下記表1に示すと共に、かかるドラム表面電位差を下記評価基準に基づいて評価した結果についても、下記表1に併せて示した。

ドラム表面電位差

○:電位差が3V未満

×:電位差が3V以上

【0045】

【表1】

【0046】

かかる表1の結果からも明らかなように、本発明に係る帯電ロール(帯電ロールNo.1、2)にあっては、軸方向中央部におけるニップ幅と軸方向端部におけるニップ幅との差が比較的小さく、また、感光ドラムの軸方向における帯電量のバラツキが小さくなることが、認められた。この結果より、本発明の帯電ロールを用いることによって、最終的に得られる画像の均一化、及び像担持体表面の削れ量の均一化が有利に図られ得ることが推認される。

【図面の簡単な説明】

【0047】

【図1】本発明に係る帯電ロールの一例を示す縦断面説明図である。

【符号の説明】

【0048】

10 帯電ロール 12 軸体

14 導電性基層 16 抵抗調整層

【特許請求の範囲】

【請求項1】

軸体の周りに設けられた導電性基層と、該導電性基層の外周面上に設けられた抵抗調整層とを備え、それら導電性基層と抵抗調整層との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大する中高形状を呈する帯電ロールにおいて、

前記導電性基層が、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されている一方、前記抵抗調整層が、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されていることを特徴とする帯電ロール。

【請求項2】

前記抵抗調整層が、所定のコーティング液を用いたコーティング操作によって形成されている請求項1に記載の帯電ロール。

【請求項3】

前記導電性基層と前記抵抗調整層との間に軟化剤移行防止層が形成されている請求項1又は請求項2に記載の帯電ロール。

【請求項4】

前記抵抗調整層の表面に保護層が形成されている請求項1乃至請求項3の何れか1項に記載の帯電ロール。

【請求項5】

軸方向中央部における直径と、軸方向両端部におけるそれぞれの直径の平均との差が、10〜90μmである請求項1乃至請求項4の何れか1項に記載の帯電ロール。

【請求項1】

軸体の周りに設けられた導電性基層と、該導電性基層の外周面上に設けられた抵抗調整層とを備え、それら導電性基層と抵抗調整層との厚さの和が、軸方向の両端部からそれぞれ中央部に向かって連続的に増大する中高形状を呈する帯電ロールにおいて、

前記導電性基層が、軸方向の中央部において最も厚く、両端部に向かうに従って漸次薄くなるように形成されている一方、前記抵抗調整層が、軸方向の中央部において最も薄く、両端部に向かうに従って漸次厚くなるように形成されていることを特徴とする帯電ロール。

【請求項2】

前記抵抗調整層が、所定のコーティング液を用いたコーティング操作によって形成されている請求項1に記載の帯電ロール。

【請求項3】

前記導電性基層と前記抵抗調整層との間に軟化剤移行防止層が形成されている請求項1又は請求項2に記載の帯電ロール。

【請求項4】

前記抵抗調整層の表面に保護層が形成されている請求項1乃至請求項3の何れか1項に記載の帯電ロール。

【請求項5】

軸方向中央部における直径と、軸方向両端部におけるそれぞれの直径の平均との差が、10〜90μmである請求項1乃至請求項4の何れか1項に記載の帯電ロール。

【図1】

【公開番号】特開2009−80369(P2009−80369A)

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願番号】特願2007−250581(P2007−250581)

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]