帯電ロール

【課題】優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難い帯電ロールを提供すること。

【解決手段】軸体の外周面上に導電性弾性体層が設けられ、更にその外側に保護層が設けられてなる帯電ロールにして、前記導電性弾性体層を、イオン導電性ゴムを主成分とする導電性ゴム組成物Aを用いて形成された内側層と、イオン導電性ゴムを主成分とする導電性ゴム組成物Bを用いて形成された外側層とからなる2層構造とし、且つ、前記内側層の100%引張応力が0.5〜1.4MPa、前記外側層の100%引張応力が5.0〜16.0MPa、前記保護層の100%引張応力が11.0〜56.0MPaとなるように構成した。

【解決手段】軸体の外周面上に導電性弾性体層が設けられ、更にその外側に保護層が設けられてなる帯電ロールにして、前記導電性弾性体層を、イオン導電性ゴムを主成分とする導電性ゴム組成物Aを用いて形成された内側層と、イオン導電性ゴムを主成分とする導電性ゴム組成物Bを用いて形成された外側層とからなる2層構造とし、且つ、前記内側層の100%引張応力が0.5〜1.4MPa、前記外側層の100%引張応力が5.0〜16.0MPa、前記保護層の100%引張応力が11.0〜56.0MPaとなるように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等からなる像担持体を帯電せしめるために用いられる帯電ロールに関するものである。

【背景技術】

【0002】

電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置(以下、電子写真機器という)においては、感光体(ドラム)等の像担持体を、帯電ロールの外周面に接触せしめて、それら像担持体と帯電ロールとを相互に回転させるようにすることによって、かかる像担持体の表面を帯電させる、所謂ロール帯電方式が広く採用されている。

【0003】

そのようなロール帯電方式において用いられる帯電ロールとしては、従来より様々な構造を呈するものが提案され、使用されているのであり、例えば、導電体たる軸体(芯金)の周りに、ベース層として、導電性のゴム層からなる導電性弾性体層が設けられ、更にその外側に、最外層としての保護層が設けられてなる構造のものが知られている。

【0004】

ところで、帯電ロールに対しては、一般に、耐ヘタリ性が要求される一方で、感光ドラム等の像担持体との接地性(接触性)を確保すると共に、表面へのトナー付着による画像不具合の発生を防止すべく、可能な限りロール硬度は低く抑えられる。その一方で、最外層たる保護層は、その目的(導電性弾性体層の保護等)を達成すべく、比較的高い硬度を有する材料にて形成されている。

【0005】

しかしながら、低硬度な導電性弾性体層の外側に高硬度の保護層が設けられてなる構造の帯電ロールにあっては、長期間の使用による物理的なストレスによって、クラックが発生する恐れがあるという問題を内在するものであった。なお、長期間に及ぶ使用によって帯電ロールの保護層にクラックが生ずる要因として、本発明者等は、ベース層たる導電性弾性体層の長期間にわたる連続変形が主たる要因であると推定しており、これにより保護層のポリマー部分が疲労破断すると考えている。

【0006】

なお、被覆層(保護層に相当)にクラックのない導電性ローラが特許文献1(特開2007−293107号公報)において提案されている。かかる特許文献1において提案されている導電性ローラは、被覆層を形成する前の弾性層について、その水分含有率を所定の範囲内とすることにより、加熱硬化により被覆層を形成せしめた際に、得られた被覆層におけるクラックの発生を抑制するものであって、上述の如き、長期間の使用によるクラックの発生を抑制するものではないのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−293107号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難い帯電ロールを提供することにある。

【課題を解決するための手段】

【0009】

そして、本発明は、そのような課題を有利に解決すべく、軸体の外周面上に導電性弾性体層が設けられ、更にその外側に保護層が設けられてなる帯電ロールにして、前記導電性弾性体層が、イオン導電性ゴムを主成分とする導電性ゴム組成物αを用いて形成された内側層と、イオン導電性ゴムを主成分とする導電性ゴム組成物βを用いて形成された外側層とからなる2層構造を呈しており、且つ、前記内側層の100%引張応力が0.5〜1.4MPaであり、前記外側層の100%引張応力が5.0〜16.0MPaであり、前記保護層の100%引張応力が11.0〜56.0MPaであることを特徴とする帯電ロールを、その要旨とするものである。

【発明の効果】

【0010】

このように、本発明に従う帯電ロールにあっては、従来は単層とされていた導電性弾性体層を内側層と外側層とからなる2層構造とし、それらを各々、異なる導電性ゴム組成物にて形成し、更に、内側層、外側層及び最外層たる保護層の100%引張応力が、それぞれ所定の範囲内とされているのである。そして、このような構成を採用することによって、本発明の帯電ロールにおいては、優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難いものとなっているのである。

【0011】

また、導電性弾性体層(内側層及び外側層)は、イオン導電性ゴムを主成分とする導電性ゴム組成物にて形成せしめられており、イオン導電性ゴムは、ゴムとしては体積抵抗率が比較的小さいものであるところから、帯電ロールとして要求される導電性を有利に発現させることが可能である。

【図面の簡単な説明】

【0012】

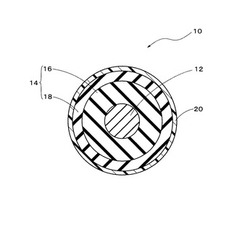

【図1】本発明に従う帯電ロールの一例を示す軸直角断面説明図である。

【発明を実施するための形態】

【0013】

以下、図面を適宜、参酌しながら、本発明を具体的に説明する。

【0014】

図1には、本発明に従う帯電ロールの代表的な一実施形態が、軸心に直角な方向の断面において、概略的に示されている。かかる図1に示されているように、帯電ロール10は、金属製軸体(芯金)12の外周面上に、ロール径方向の内側から外側に向かって、導電性弾性体層14の内側層16が最内層として、導電性弾性体層14の外側層18が中間層として、保護層20が最外層として、各々、所定の厚さで一体的に積層形成されている。このように、本発明の帯電ロール10にあっては、従来は単層であった導電性弾性体層14が、2層構造とされているのである。

【0015】

そして、そのような2層構造を呈する導電性弾性体層14(内側層16及び外側層18)と、保護層20の合計3層からなる帯電ロール10にあっては、導電性弾性体層14の内側層16が、イオン導電性ゴムを主成分とする導電性ゴム組成物αを用いて、また、導電性弾性体層14の外側層18が、イオン導電性ゴムを主成分とする導電性ゴム組成物βを用いて、それぞれ形成されている共に、内側層16の100%引張応力が0.5〜1.4MPa、外側層18の100%引張応力が5.0〜16.0、保護層20の100%引張応力が11.0〜56.0MPaとされているところに、大きな特徴を存するのである。

【0016】

即ち、従来は単層であった導電性弾性体層を2層構造とし、従来と同程度の軟らかさ(硬度)を有する内側層16と、保護層20との間に、内側層より硬い(硬度が高い)外側層18を設けることにより、従来の帯電ロールと比較して、導電性弾性体層と保護層との間の硬度の差が小さくなるところから、本発明に係る帯電ロールにおいては、連続的な使用によっても保護層の変形が効果的に抑制され、以て、長期間の使用によっても保護層においてクラックが発生し難いものとなっているのである。

【0017】

また、内側層16等の3層の100%引張応力をそれぞれ所定範囲内としたことにより、保護層20におけるクラックの発生を有利に抑制し得ることに加えて、優れた耐ヘタリ性を有しつつも硬度が低く、加えて、長期間の使用によっても画像不具合が発生し難いのである。

【0018】

さらに、内側層16及び外側層18は、それぞれ、イオン導電性ゴムを主成分とする導電性ゴム組成物にて形成せしめられており、イオン導電性ゴムは、ゴムとしては体積抵抗率が比較的小さいものであるところから、本発明に従う帯電ロール10にあっては、要求される導電性を有利に発現させることが可能である。

【0019】

ここで、導電性弾性体層14を構成する内側層16の100%引張応力が小さ過ぎると、最終的に得られる帯電ロールのロール硬度が低くなり過ぎて、十分な耐ヘタリ性を発揮し得ない恐れがあり、一方、大き過ぎると、ロール硬度が高くなり過ぎて、長期間使用した際に画像不具合を生ずる恐れがある。このような理由により、本発明において、内側層16の100%引張応力は0.5〜1.4MPaの範囲内とされる。

【0020】

また、導電性弾性体層14を構成する外側層18の100%引張応力が小さ過ぎると、保護層20における100%引張応力との差が大きくなり、かかる保護層20におけるクラックの発生を効果的に抑制し得ない恐れがあり、逆に大き過ぎると、ロール硬度が高くなり過ぎて、長期間使用した際に画像不具合を生ずる恐れがある。従って、本発明において、外側層18の100%引張応力は5.0〜16.0MPaの範囲内とされる。

【0021】

さらに、保護層20の100%引張応力が小さ過ぎると、感光ドラム等の像担持体に残存するトナーがロール表面に付着しやすくなり、長期間使用した際に画像不具合を生ずる恐れがあり、その一方、大き過ぎると、ロール硬度が高くなり過ぎて、長期間使用した際に画像不具合を生ずる恐れがある。このため、本発明においては、保護層20の100%引張応力は11.0〜56.0MPaの範囲内とされるのである。

【0022】

本発明において、内側層(16)、外側層(18)及び保護層(20)の100%引張応力とは、各層を形成せしめる際に用いられた材料(特に、内側層にあっては導電性ゴム組成物α、外側層にあっては導電性ゴム組成物β)について、JIS−K−6251:2004に規定されている手法に準じて測定された、各材料からなる試験片に100%の伸びを与えたときの引張力を、試験片の初期面積で除したものを意味する。なお、保護層(20)は、通常、合成樹脂を主たる成分とする合成樹脂組成物を用いて形成されるが、そのような合成樹脂組成物についても、試験片の厚さを適宜変更して、先述のJIS−K−6251:2004に規定されている手法に準じて測定し、試験片の厚さを換算して算出したものである。

【0023】

上述してきた本発明に係る帯電ロール10を製造するに当たり、導電性軸体12としては、導電性を有する金属からなるものであれば特に限定されるものではなく、鉄、ステンレス鋼(SUS)や快削鋼(SUM)等からなるものを、例示することが出来る。また、かかる導電性軸体12には、メッキ処理等が施されていてもよく、更に必要に応じて、接着剤やプライマー等が外周面に塗布されていてもよい。加えて、導電性軸体12の形状も、図1に示される如きロッド状の中実体以外にも、パイプ状の中空円筒体であっても、何等差し支えない。

【0024】

また、内側層16の形成材料である導電性ゴム組成物α、及び外側層18の形成材料である導電性ゴム組成物βの主成分たるイオン導電性ゴムとしては、従来より公知の何れのものであっても用いることが可能である。具体的には、エピクロルヒドリン単独重合体やエピクロルヒドリン−エチレンオキシド共重合体等のエピクロルヒドリンゴム、ニトリルゴム等を例示することが出来、これらのうちの一種又は二種以上が使用され得る。なお、導電性ゴム組成物α及びβにおいて、同一のイオン導電性ゴムを用いることは勿論、可能である。

【0025】

そのようなイオン導電性ゴムを架橋せしめるための架橋剤が、導電性ゴム組成物α及びβには配合される。かかる架橋剤としては、硫黄や過酸化物架橋剤等が挙げられる。

【0026】

上述のイオン導電性ゴムは、何れもゴムとしては体積抵抗率が比較的小さいものではあるが、より導電性に優れた帯電ロールが求められる場合には、導電剤が配合される。導電剤としては、従来より公知のものであれば如何なるものであっても使用可能であるが、好ましくはイオン導電剤が使用される。

【0027】

導電性ゴム組成物α及びβにイオン導電剤を配合する場合、その配合量が少な過ぎると配合効果が認められず、一方、多量に配合しても顕著な導電性の向上は認められず、寧ろブリード等の発生する確率が高くなることから、目的とする帯電ロールに要求される導電性に応じた配合量が、適宜に決定されることとなる。なお、イオン導電剤としては、トリブチルエチルアンモニウムエチル硫酸塩、テトラブチルアンモニウムクロライド、テトラブチルアンモニウムクロライド、テトラブチルアンモニウムヨーダイドやテトラブチルアンモニウムパークロレート等の第四級アンモニウム塩、過塩素酸リチウムや過塩素酸カリウム等の過塩素酸塩、有機ホウ素錯体等の、従来より公知のものを使用することが出来る。

【0028】

導電性ゴム組成物α及びβには、従来のゴム組成物と同様に、上述したイオン導電性ゴム、架橋剤(及び必要に応じてイオン導電剤)と共に、充填剤、架橋助剤、架橋促進剤やその他の各種添加剤が、本発明の目的を阻害しない限りにおいて、それぞれの配合目的に応じた割合において適宜、配合される。特に、導電性ゴム組成物α及びβが100%引張応力の異なる材料となるように、適量の充填剤が配合されることが好ましい。そして、100%引張応力が、導電性ゴム組成物αにあっては0.5〜1.4MPaとなるように、また、導電性ゴム組成物βにあっては5.0〜16.0となるように調製されて、用いられるのである。

【0029】

一方、保護層20を形成せしめるための材料(保護層形成材料)としては、従来と同様の合成樹脂を主成分とする合成樹脂組成物であって、その100%引張応力が11.0〜56.0MPaの範囲内となるように調製されたものが用いられる。具体的には、N−メトキシメチル化ナイロン等のポリアミド樹脂やアクリル樹脂、ウレタン樹脂等に、カーボンブラックや金属酸化物等の導電剤が、所定の溶媒に配合されて、その体積抵抗率が、一般に1×105 〜1×1013Ω・cm程度となるように、更には、100%引張応力が前記範囲内となるように、調製される。

【0030】

ところで、本発明に従う帯電ロール10は、例えば以下の如き手法に従って作製される。

【0031】

先ず、上述した導電性ゴム組成物αを用いて、射出成形法(型注入成形法)に従って、軸体12の周りにゴム組成物層を形成する。具体的には、円筒状の成形キャビティを有する金型(パイプ金型)内の中心軸上に軸体12を配置し、その状態にて、金型内へ導電性ゴム組成物αを射出乃至は注入し、軸体12の周りにゴム組成物層を形成する。その後、かかるゴム組成物層に対して架橋処理を施して、軸体の外周面上に、導電性弾性体層14の内側層16を形成する。

【0032】

そのようにして得られた内側層16の外周面に、上述の導電性ゴム組成物βを所定の溶媒に混合、分散してなる液状組成物を、従来より公知のコーティング法に従って塗布し、形成された塗膜を加熱して架橋せしめることにより、内側層16上に外側層18を設ける。

【0033】

そして、かかる外側層18の外周面に、液状の合成樹脂組成物(保護層形成材料)を、従来より公知のコーティング法に従って塗布し、形成された塗膜を加熱して架橋せしめて保護層20とすることことにより、図1に示す如き構造の帯電ロール10が得られるのである。

【0034】

このようにして得られた帯電ロール10にあっては、上述してきた構成を採用していることから、優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難いものとなっているのである。

【実施例】

【0035】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には、上述の具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等を加え得るものであることが、理解されるべきである。

【0036】

図1に示す如き構造の帯電ロールを作製するために、先ず、導電性組成物α(内側層形成材料)、導電性組成物β(外側層形成材料)及び保護層形成材料たる合成樹脂組成物を調製した。

【0037】

−導電性組成物α(内側層形成材料)及び導電性組成物β(外側層形成材料)の調製:材料A〜G、材料a〜gの調製−

内側層形成材料として、各成分を下記表1に示す割合において配合してなる導電性組成物α(内側層形成材料)を7種類、また、外側層形成材料として、各成分を下記表2に示す割合において配合してなる導電性組成物β(外側層形成材料)を7種類、それぞれ調製した。なお、各材料の調製に際しては、以下のゴム材料等を用いた。

・エピクロルヒドリンゴム:エピクロマーCG102 (商品名)、ダイソー株式会社製

・ニトリルゴム:ニポール3335(商品名)、日本ゼオン株式会社製

・ハイドロタルサイト(受酸剤):DHT4A (商品名)、協和化学工業株式会社製

・イオン導電剤:第四級アンモニウム塩

・加硫促進剤A:サンセラーCZ(商品名)、三新化学工業株式会社製

・加硫促進剤B:ノクセラーTRA (商品名)、大内新興化学工業株式会社製

・加硫促進剤C:ノクセラーTT(商品名)、大内新興化学工業株式会社製

・シリカ:ニプシールER(商品名)、東ソー・シリカ株式会社製

【0038】

【表1】

【0039】

【表2】

【0040】

−保護層形成材料Iの調製−

メタノール−トルエン混合溶液(メタノール:トルエン=7:3)の500重量部に、N−メトキシメチル化ナイロンの100重量部と、架橋剤としてのメラミン樹脂の40重量部と、カーボンブラックの30重量部を添加し、混合することにより、保護層形成材料Iとした。なお、N−メトキシメチル化ナイロンとしては帝国化学産業株式会社製のトレジンEF30T (商品名)を、また、メラミン樹脂としては住友化学株式会社製のスミテックスレジンM3(商品名)を、更に、カーボンブラックとしては電気化学工業株式会社製のデンカブラックHS-100(商品名)を、それぞれ用いた。

【0041】

−保護層形成材料IIの調製−

フッ素変性アクリレート樹脂(商品名:ディフェンサTR230K、大日本インキ株式会社製)の50重量部と、フッ素化オレフィン系樹脂(商品名:カイナーSL、アトフィナジャパン株式会社製)の50重量部と、導電性酸化チタン(商品名:タイペークET-300W 、石原テクノ株式会社製)の100重量部とを、200重量部のメチルエチルケトンに溶解し、サンドミルを用いて分散させることにより、保護層形成材料IIとした。

【0042】

−保護層形成材料III の調製−

シリコーン変性ウレタン樹脂(商品名:X-22-2756 、信越化学工業株式会社製)の20重量部と、カーボンブラック(商品名:デンカブラックHS-100、電気化学工業株式会社製)の30重量部を、メチルエチルケトンの80重量部に溶解せしめて、保護層形成材料III を調製した。

【0043】

−保護層形成材料IVの調製−

メタノール−トルエン混合溶液(メタノール:トルエン=7:3)の500重量部に、N−メトキシメチル化ナイロンの100重量部と、架橋剤としてのクエン酸(試薬特級)の5重量部と、カーボンブラックの30重量部を添加し、混合することにより、保護層形成材料Iとした。なお、N−メトキシメチル化ナイロン及びカーボンブラックは、保護層形成材料Iと同様のものをそれぞれ用いた。

【0044】

−保護層形成材料Vの調製−

メタノール−トルエン混合溶液(メタノール:トルエン=7:3)の500重量部に、N−メトキシメチル化ナイロンの100重量部と、架橋剤としてのメラミン樹脂の80重量部と、カーボンブラックの30重量部を添加し、混合することにより、保護層形成材料Iとした。なお、N−メトキシメチル化ナイロン等は、保護層形成材料Iと同様のものをそれぞれ用いた。

【0045】

上述の如くして調製した各材料と、別途準備した軸体(芯金、長さ:354mm、φD:φ8mm)、及びパイプ金型(長さ:340mm、φD:φ12.05mm)を用いて、以下の手法に従って帯電ロールを作製した。

【0046】

軸体をセットしたパイプ金型内に、内側層形成材料たる導電性組成物αを注入後、金型を180℃で30分間加熱して、軸体の外周面上に、導電性弾性体層の内側層(厚さ:1.7mm)を設けた。次いで、かかる内側層の表面に、外側層形成材料たる導電性組成物βの100重量部をメチルエチルケトンの300重量部に溶解せしめてなる液状材料をコーティングし、その後、160℃で30分間加熱することにより、内側層の外周面上に外側層(厚さ:0.3mm)を設けた。更に、かかる外側層の表面に、保護層形成材料をコーティングし、120℃で50分間加熱することにより、図1に示す如き、内側層、外側層及び保護層(厚さ:0.010〜0.015mm)が順に積層形成されてなる構造の帯電ロールを得た。導電性組成物α(内側層形成材料)、導電性組成物β(外側層形成材料)及び合成樹脂組成物(保護層形成材料)として、下記表3及び表4に示すものをそれぞれ用いて、23種類の帯電ロールを作製した(実施例1〜13、比較例1〜10)。なお、下記表3及び表4には、ロール作成の際に用いた各材料と共に、前述の手法に従って算出した100%引張応力(MPa)を併せて示している。

【0047】

得られた帯電ロールについて、以下の測定又は評価を行なった。

【0048】

−通電試験−

富士ゼロックス株式会社製のドラムカートリッジ(商品名:CT350615)に帯電ロールを組み付けた。カートリッジ内の帯電ロールを、ドラム回転数:120rpmで連れ廻り回転させながら、高圧電源(TREK社製)及びパルス発信機(株式会社エヌエフ回路ブロック製)を用いて、常温及び常湿環境下、2.5Vp−p/2kHz/−0.7kVの条件にて、帯電ロールに対して電圧を10時間、連続的に印加した。かかる通電の終了後、帯電ロール表面を目視で観察し、クラックの有無を確認した。ロール表面にクラックがない場合は○と、5個以下のクラックが認められる場合は△と、6個以上のクラックが認められる場合は×と、評価した。各帯電ロールについての評価結果を、下記表3及び表4において「クラックの有無」として示す。

【0049】

−マイクロゴム硬度の測定−

片持ち梁板ばね式の荷重方式が採用されてなるスプリング式硬さ試験機(マイクロゴム硬度計・MD−1型、高分子計器株式会社製)を用いて、Vブロックにて両端が支持された状態で水平に保持された帯電ロールの軸方向中央部の表面に、スプリング式硬さ試験機の押針の先端を接触させ、更にかかる試験機を33.85gの荷重で垂直に加圧して、直ちに目盛りを読み取ることにより、測定した。

【0050】

−ヘタリ量、ヘタリ性−

帯電ロールを金属ロール(直径:24mm)上に載置し、帯電ロールの両端の軸体上にそれぞれ500gの荷重をかけ、その状態を保持したまま、温度:40℃、湿度:95%の環境下に2週間、放置した。その後、かかる環境下より帯電ロールを取り出し、室内にて30分間放置した後、帯電ロール表面に生じた凹み(μm)を測定し、ヘタリ量とした。また、かかる測定後の帯電ロールを実機(商品名:DocuPrint C2250 、富士ゼロックス株式会社製)に取り付け、この実機にて所定の画像(テストパターン)を出力した。出力された画像を目視で観察し、帯電ロールの凹み(ヘタリ)に起因する変形スジの有無によって、ヘタリ評価を行なった。なお、評価基準は以下の通りである。

○:出力された画像中に変形スジが存在しない。

×:出力された画像中に変形スジが存在する。

【0051】

−耐久汚れ評価−

帯電ロールを実機(商品名:DocuPrint C2250 、富士ゼロックス株式会社製)に取り付け、かかる実機を用いて、温度:32.5℃×湿度:83%の環境下にて5000枚の印字テスト(印字率:5%)を行なった。その後、実機より帯電ロールを取り出し、その表面におけるトナー又は外添剤の固着状態を目視で観察し、評価した。なお、評価基準は以下の通りである。各帯電ロールについての評価結果を、下記表3及び表4において「トナー付着」として示す。

○:ロール表面に、トナー及び外添剤の固着がほとんどない。

△:ロール表面に、トナー又は外添剤の固着が僅かに存在する。

×:ロール表面に、画像に著しい影響を与える程のトナー又は外添剤の固着が存在する。

【0052】

−耐久後の画像評価−

前述の耐久汚れ評価の後、帯電ロールを再度、実機に組み込み、所定の画像(テストパターン)を出力した。出力された画像を目視で観察し、画像不具合の有無を確認した。出力された画像中に画像不具合が認められない場合には○と、画像不具合が認められる場合には×と評価した。各帯電ロールについての評価結果を、下記表3及び表4において「耐久後の画像評価」として示す。

【0053】

【表3】

【0054】

【表4】

【0055】

かかる表3及び表4の結果からも明らかなように、本発明に従う帯電ロール(実施例1〜実施例13)は、優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難いものであることが、認められたのである。

【符号の説明】

【0056】

10 帯電ロール 12 軸体

14 導電性弾性体層 16 内側層

18 外側層 20 保護層

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等からなる像担持体を帯電せしめるために用いられる帯電ロールに関するものである。

【背景技術】

【0002】

電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置(以下、電子写真機器という)においては、感光体(ドラム)等の像担持体を、帯電ロールの外周面に接触せしめて、それら像担持体と帯電ロールとを相互に回転させるようにすることによって、かかる像担持体の表面を帯電させる、所謂ロール帯電方式が広く採用されている。

【0003】

そのようなロール帯電方式において用いられる帯電ロールとしては、従来より様々な構造を呈するものが提案され、使用されているのであり、例えば、導電体たる軸体(芯金)の周りに、ベース層として、導電性のゴム層からなる導電性弾性体層が設けられ、更にその外側に、最外層としての保護層が設けられてなる構造のものが知られている。

【0004】

ところで、帯電ロールに対しては、一般に、耐ヘタリ性が要求される一方で、感光ドラム等の像担持体との接地性(接触性)を確保すると共に、表面へのトナー付着による画像不具合の発生を防止すべく、可能な限りロール硬度は低く抑えられる。その一方で、最外層たる保護層は、その目的(導電性弾性体層の保護等)を達成すべく、比較的高い硬度を有する材料にて形成されている。

【0005】

しかしながら、低硬度な導電性弾性体層の外側に高硬度の保護層が設けられてなる構造の帯電ロールにあっては、長期間の使用による物理的なストレスによって、クラックが発生する恐れがあるという問題を内在するものであった。なお、長期間に及ぶ使用によって帯電ロールの保護層にクラックが生ずる要因として、本発明者等は、ベース層たる導電性弾性体層の長期間にわたる連続変形が主たる要因であると推定しており、これにより保護層のポリマー部分が疲労破断すると考えている。

【0006】

なお、被覆層(保護層に相当)にクラックのない導電性ローラが特許文献1(特開2007−293107号公報)において提案されている。かかる特許文献1において提案されている導電性ローラは、被覆層を形成する前の弾性層について、その水分含有率を所定の範囲内とすることにより、加熱硬化により被覆層を形成せしめた際に、得られた被覆層におけるクラックの発生を抑制するものであって、上述の如き、長期間の使用によるクラックの発生を抑制するものではないのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−293107号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難い帯電ロールを提供することにある。

【課題を解決するための手段】

【0009】

そして、本発明は、そのような課題を有利に解決すべく、軸体の外周面上に導電性弾性体層が設けられ、更にその外側に保護層が設けられてなる帯電ロールにして、前記導電性弾性体層が、イオン導電性ゴムを主成分とする導電性ゴム組成物αを用いて形成された内側層と、イオン導電性ゴムを主成分とする導電性ゴム組成物βを用いて形成された外側層とからなる2層構造を呈しており、且つ、前記内側層の100%引張応力が0.5〜1.4MPaであり、前記外側層の100%引張応力が5.0〜16.0MPaであり、前記保護層の100%引張応力が11.0〜56.0MPaであることを特徴とする帯電ロールを、その要旨とするものである。

【発明の効果】

【0010】

このように、本発明に従う帯電ロールにあっては、従来は単層とされていた導電性弾性体層を内側層と外側層とからなる2層構造とし、それらを各々、異なる導電性ゴム組成物にて形成し、更に、内側層、外側層及び最外層たる保護層の100%引張応力が、それぞれ所定の範囲内とされているのである。そして、このような構成を採用することによって、本発明の帯電ロールにおいては、優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難いものとなっているのである。

【0011】

また、導電性弾性体層(内側層及び外側層)は、イオン導電性ゴムを主成分とする導電性ゴム組成物にて形成せしめられており、イオン導電性ゴムは、ゴムとしては体積抵抗率が比較的小さいものであるところから、帯電ロールとして要求される導電性を有利に発現させることが可能である。

【図面の簡単な説明】

【0012】

【図1】本発明に従う帯電ロールの一例を示す軸直角断面説明図である。

【発明を実施するための形態】

【0013】

以下、図面を適宜、参酌しながら、本発明を具体的に説明する。

【0014】

図1には、本発明に従う帯電ロールの代表的な一実施形態が、軸心に直角な方向の断面において、概略的に示されている。かかる図1に示されているように、帯電ロール10は、金属製軸体(芯金)12の外周面上に、ロール径方向の内側から外側に向かって、導電性弾性体層14の内側層16が最内層として、導電性弾性体層14の外側層18が中間層として、保護層20が最外層として、各々、所定の厚さで一体的に積層形成されている。このように、本発明の帯電ロール10にあっては、従来は単層であった導電性弾性体層14が、2層構造とされているのである。

【0015】

そして、そのような2層構造を呈する導電性弾性体層14(内側層16及び外側層18)と、保護層20の合計3層からなる帯電ロール10にあっては、導電性弾性体層14の内側層16が、イオン導電性ゴムを主成分とする導電性ゴム組成物αを用いて、また、導電性弾性体層14の外側層18が、イオン導電性ゴムを主成分とする導電性ゴム組成物βを用いて、それぞれ形成されている共に、内側層16の100%引張応力が0.5〜1.4MPa、外側層18の100%引張応力が5.0〜16.0、保護層20の100%引張応力が11.0〜56.0MPaとされているところに、大きな特徴を存するのである。

【0016】

即ち、従来は単層であった導電性弾性体層を2層構造とし、従来と同程度の軟らかさ(硬度)を有する内側層16と、保護層20との間に、内側層より硬い(硬度が高い)外側層18を設けることにより、従来の帯電ロールと比較して、導電性弾性体層と保護層との間の硬度の差が小さくなるところから、本発明に係る帯電ロールにおいては、連続的な使用によっても保護層の変形が効果的に抑制され、以て、長期間の使用によっても保護層においてクラックが発生し難いものとなっているのである。

【0017】

また、内側層16等の3層の100%引張応力をそれぞれ所定範囲内としたことにより、保護層20におけるクラックの発生を有利に抑制し得ることに加えて、優れた耐ヘタリ性を有しつつも硬度が低く、加えて、長期間の使用によっても画像不具合が発生し難いのである。

【0018】

さらに、内側層16及び外側層18は、それぞれ、イオン導電性ゴムを主成分とする導電性ゴム組成物にて形成せしめられており、イオン導電性ゴムは、ゴムとしては体積抵抗率が比較的小さいものであるところから、本発明に従う帯電ロール10にあっては、要求される導電性を有利に発現させることが可能である。

【0019】

ここで、導電性弾性体層14を構成する内側層16の100%引張応力が小さ過ぎると、最終的に得られる帯電ロールのロール硬度が低くなり過ぎて、十分な耐ヘタリ性を発揮し得ない恐れがあり、一方、大き過ぎると、ロール硬度が高くなり過ぎて、長期間使用した際に画像不具合を生ずる恐れがある。このような理由により、本発明において、内側層16の100%引張応力は0.5〜1.4MPaの範囲内とされる。

【0020】

また、導電性弾性体層14を構成する外側層18の100%引張応力が小さ過ぎると、保護層20における100%引張応力との差が大きくなり、かかる保護層20におけるクラックの発生を効果的に抑制し得ない恐れがあり、逆に大き過ぎると、ロール硬度が高くなり過ぎて、長期間使用した際に画像不具合を生ずる恐れがある。従って、本発明において、外側層18の100%引張応力は5.0〜16.0MPaの範囲内とされる。

【0021】

さらに、保護層20の100%引張応力が小さ過ぎると、感光ドラム等の像担持体に残存するトナーがロール表面に付着しやすくなり、長期間使用した際に画像不具合を生ずる恐れがあり、その一方、大き過ぎると、ロール硬度が高くなり過ぎて、長期間使用した際に画像不具合を生ずる恐れがある。このため、本発明においては、保護層20の100%引張応力は11.0〜56.0MPaの範囲内とされるのである。

【0022】

本発明において、内側層(16)、外側層(18)及び保護層(20)の100%引張応力とは、各層を形成せしめる際に用いられた材料(特に、内側層にあっては導電性ゴム組成物α、外側層にあっては導電性ゴム組成物β)について、JIS−K−6251:2004に規定されている手法に準じて測定された、各材料からなる試験片に100%の伸びを与えたときの引張力を、試験片の初期面積で除したものを意味する。なお、保護層(20)は、通常、合成樹脂を主たる成分とする合成樹脂組成物を用いて形成されるが、そのような合成樹脂組成物についても、試験片の厚さを適宜変更して、先述のJIS−K−6251:2004に規定されている手法に準じて測定し、試験片の厚さを換算して算出したものである。

【0023】

上述してきた本発明に係る帯電ロール10を製造するに当たり、導電性軸体12としては、導電性を有する金属からなるものであれば特に限定されるものではなく、鉄、ステンレス鋼(SUS)や快削鋼(SUM)等からなるものを、例示することが出来る。また、かかる導電性軸体12には、メッキ処理等が施されていてもよく、更に必要に応じて、接着剤やプライマー等が外周面に塗布されていてもよい。加えて、導電性軸体12の形状も、図1に示される如きロッド状の中実体以外にも、パイプ状の中空円筒体であっても、何等差し支えない。

【0024】

また、内側層16の形成材料である導電性ゴム組成物α、及び外側層18の形成材料である導電性ゴム組成物βの主成分たるイオン導電性ゴムとしては、従来より公知の何れのものであっても用いることが可能である。具体的には、エピクロルヒドリン単独重合体やエピクロルヒドリン−エチレンオキシド共重合体等のエピクロルヒドリンゴム、ニトリルゴム等を例示することが出来、これらのうちの一種又は二種以上が使用され得る。なお、導電性ゴム組成物α及びβにおいて、同一のイオン導電性ゴムを用いることは勿論、可能である。

【0025】

そのようなイオン導電性ゴムを架橋せしめるための架橋剤が、導電性ゴム組成物α及びβには配合される。かかる架橋剤としては、硫黄や過酸化物架橋剤等が挙げられる。

【0026】

上述のイオン導電性ゴムは、何れもゴムとしては体積抵抗率が比較的小さいものではあるが、より導電性に優れた帯電ロールが求められる場合には、導電剤が配合される。導電剤としては、従来より公知のものであれば如何なるものであっても使用可能であるが、好ましくはイオン導電剤が使用される。

【0027】

導電性ゴム組成物α及びβにイオン導電剤を配合する場合、その配合量が少な過ぎると配合効果が認められず、一方、多量に配合しても顕著な導電性の向上は認められず、寧ろブリード等の発生する確率が高くなることから、目的とする帯電ロールに要求される導電性に応じた配合量が、適宜に決定されることとなる。なお、イオン導電剤としては、トリブチルエチルアンモニウムエチル硫酸塩、テトラブチルアンモニウムクロライド、テトラブチルアンモニウムクロライド、テトラブチルアンモニウムヨーダイドやテトラブチルアンモニウムパークロレート等の第四級アンモニウム塩、過塩素酸リチウムや過塩素酸カリウム等の過塩素酸塩、有機ホウ素錯体等の、従来より公知のものを使用することが出来る。

【0028】

導電性ゴム組成物α及びβには、従来のゴム組成物と同様に、上述したイオン導電性ゴム、架橋剤(及び必要に応じてイオン導電剤)と共に、充填剤、架橋助剤、架橋促進剤やその他の各種添加剤が、本発明の目的を阻害しない限りにおいて、それぞれの配合目的に応じた割合において適宜、配合される。特に、導電性ゴム組成物α及びβが100%引張応力の異なる材料となるように、適量の充填剤が配合されることが好ましい。そして、100%引張応力が、導電性ゴム組成物αにあっては0.5〜1.4MPaとなるように、また、導電性ゴム組成物βにあっては5.0〜16.0となるように調製されて、用いられるのである。

【0029】

一方、保護層20を形成せしめるための材料(保護層形成材料)としては、従来と同様の合成樹脂を主成分とする合成樹脂組成物であって、その100%引張応力が11.0〜56.0MPaの範囲内となるように調製されたものが用いられる。具体的には、N−メトキシメチル化ナイロン等のポリアミド樹脂やアクリル樹脂、ウレタン樹脂等に、カーボンブラックや金属酸化物等の導電剤が、所定の溶媒に配合されて、その体積抵抗率が、一般に1×105 〜1×1013Ω・cm程度となるように、更には、100%引張応力が前記範囲内となるように、調製される。

【0030】

ところで、本発明に従う帯電ロール10は、例えば以下の如き手法に従って作製される。

【0031】

先ず、上述した導電性ゴム組成物αを用いて、射出成形法(型注入成形法)に従って、軸体12の周りにゴム組成物層を形成する。具体的には、円筒状の成形キャビティを有する金型(パイプ金型)内の中心軸上に軸体12を配置し、その状態にて、金型内へ導電性ゴム組成物αを射出乃至は注入し、軸体12の周りにゴム組成物層を形成する。その後、かかるゴム組成物層に対して架橋処理を施して、軸体の外周面上に、導電性弾性体層14の内側層16を形成する。

【0032】

そのようにして得られた内側層16の外周面に、上述の導電性ゴム組成物βを所定の溶媒に混合、分散してなる液状組成物を、従来より公知のコーティング法に従って塗布し、形成された塗膜を加熱して架橋せしめることにより、内側層16上に外側層18を設ける。

【0033】

そして、かかる外側層18の外周面に、液状の合成樹脂組成物(保護層形成材料)を、従来より公知のコーティング法に従って塗布し、形成された塗膜を加熱して架橋せしめて保護層20とすることことにより、図1に示す如き構造の帯電ロール10が得られるのである。

【0034】

このようにして得られた帯電ロール10にあっては、上述してきた構成を採用していることから、優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難いものとなっているのである。

【実施例】

【0035】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には、上述の具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等を加え得るものであることが、理解されるべきである。

【0036】

図1に示す如き構造の帯電ロールを作製するために、先ず、導電性組成物α(内側層形成材料)、導電性組成物β(外側層形成材料)及び保護層形成材料たる合成樹脂組成物を調製した。

【0037】

−導電性組成物α(内側層形成材料)及び導電性組成物β(外側層形成材料)の調製:材料A〜G、材料a〜gの調製−

内側層形成材料として、各成分を下記表1に示す割合において配合してなる導電性組成物α(内側層形成材料)を7種類、また、外側層形成材料として、各成分を下記表2に示す割合において配合してなる導電性組成物β(外側層形成材料)を7種類、それぞれ調製した。なお、各材料の調製に際しては、以下のゴム材料等を用いた。

・エピクロルヒドリンゴム:エピクロマーCG102 (商品名)、ダイソー株式会社製

・ニトリルゴム:ニポール3335(商品名)、日本ゼオン株式会社製

・ハイドロタルサイト(受酸剤):DHT4A (商品名)、協和化学工業株式会社製

・イオン導電剤:第四級アンモニウム塩

・加硫促進剤A:サンセラーCZ(商品名)、三新化学工業株式会社製

・加硫促進剤B:ノクセラーTRA (商品名)、大内新興化学工業株式会社製

・加硫促進剤C:ノクセラーTT(商品名)、大内新興化学工業株式会社製

・シリカ:ニプシールER(商品名)、東ソー・シリカ株式会社製

【0038】

【表1】

【0039】

【表2】

【0040】

−保護層形成材料Iの調製−

メタノール−トルエン混合溶液(メタノール:トルエン=7:3)の500重量部に、N−メトキシメチル化ナイロンの100重量部と、架橋剤としてのメラミン樹脂の40重量部と、カーボンブラックの30重量部を添加し、混合することにより、保護層形成材料Iとした。なお、N−メトキシメチル化ナイロンとしては帝国化学産業株式会社製のトレジンEF30T (商品名)を、また、メラミン樹脂としては住友化学株式会社製のスミテックスレジンM3(商品名)を、更に、カーボンブラックとしては電気化学工業株式会社製のデンカブラックHS-100(商品名)を、それぞれ用いた。

【0041】

−保護層形成材料IIの調製−

フッ素変性アクリレート樹脂(商品名:ディフェンサTR230K、大日本インキ株式会社製)の50重量部と、フッ素化オレフィン系樹脂(商品名:カイナーSL、アトフィナジャパン株式会社製)の50重量部と、導電性酸化チタン(商品名:タイペークET-300W 、石原テクノ株式会社製)の100重量部とを、200重量部のメチルエチルケトンに溶解し、サンドミルを用いて分散させることにより、保護層形成材料IIとした。

【0042】

−保護層形成材料III の調製−

シリコーン変性ウレタン樹脂(商品名:X-22-2756 、信越化学工業株式会社製)の20重量部と、カーボンブラック(商品名:デンカブラックHS-100、電気化学工業株式会社製)の30重量部を、メチルエチルケトンの80重量部に溶解せしめて、保護層形成材料III を調製した。

【0043】

−保護層形成材料IVの調製−

メタノール−トルエン混合溶液(メタノール:トルエン=7:3)の500重量部に、N−メトキシメチル化ナイロンの100重量部と、架橋剤としてのクエン酸(試薬特級)の5重量部と、カーボンブラックの30重量部を添加し、混合することにより、保護層形成材料Iとした。なお、N−メトキシメチル化ナイロン及びカーボンブラックは、保護層形成材料Iと同様のものをそれぞれ用いた。

【0044】

−保護層形成材料Vの調製−

メタノール−トルエン混合溶液(メタノール:トルエン=7:3)の500重量部に、N−メトキシメチル化ナイロンの100重量部と、架橋剤としてのメラミン樹脂の80重量部と、カーボンブラックの30重量部を添加し、混合することにより、保護層形成材料Iとした。なお、N−メトキシメチル化ナイロン等は、保護層形成材料Iと同様のものをそれぞれ用いた。

【0045】

上述の如くして調製した各材料と、別途準備した軸体(芯金、長さ:354mm、φD:φ8mm)、及びパイプ金型(長さ:340mm、φD:φ12.05mm)を用いて、以下の手法に従って帯電ロールを作製した。

【0046】

軸体をセットしたパイプ金型内に、内側層形成材料たる導電性組成物αを注入後、金型を180℃で30分間加熱して、軸体の外周面上に、導電性弾性体層の内側層(厚さ:1.7mm)を設けた。次いで、かかる内側層の表面に、外側層形成材料たる導電性組成物βの100重量部をメチルエチルケトンの300重量部に溶解せしめてなる液状材料をコーティングし、その後、160℃で30分間加熱することにより、内側層の外周面上に外側層(厚さ:0.3mm)を設けた。更に、かかる外側層の表面に、保護層形成材料をコーティングし、120℃で50分間加熱することにより、図1に示す如き、内側層、外側層及び保護層(厚さ:0.010〜0.015mm)が順に積層形成されてなる構造の帯電ロールを得た。導電性組成物α(内側層形成材料)、導電性組成物β(外側層形成材料)及び合成樹脂組成物(保護層形成材料)として、下記表3及び表4に示すものをそれぞれ用いて、23種類の帯電ロールを作製した(実施例1〜13、比較例1〜10)。なお、下記表3及び表4には、ロール作成の際に用いた各材料と共に、前述の手法に従って算出した100%引張応力(MPa)を併せて示している。

【0047】

得られた帯電ロールについて、以下の測定又は評価を行なった。

【0048】

−通電試験−

富士ゼロックス株式会社製のドラムカートリッジ(商品名:CT350615)に帯電ロールを組み付けた。カートリッジ内の帯電ロールを、ドラム回転数:120rpmで連れ廻り回転させながら、高圧電源(TREK社製)及びパルス発信機(株式会社エヌエフ回路ブロック製)を用いて、常温及び常湿環境下、2.5Vp−p/2kHz/−0.7kVの条件にて、帯電ロールに対して電圧を10時間、連続的に印加した。かかる通電の終了後、帯電ロール表面を目視で観察し、クラックの有無を確認した。ロール表面にクラックがない場合は○と、5個以下のクラックが認められる場合は△と、6個以上のクラックが認められる場合は×と、評価した。各帯電ロールについての評価結果を、下記表3及び表4において「クラックの有無」として示す。

【0049】

−マイクロゴム硬度の測定−

片持ち梁板ばね式の荷重方式が採用されてなるスプリング式硬さ試験機(マイクロゴム硬度計・MD−1型、高分子計器株式会社製)を用いて、Vブロックにて両端が支持された状態で水平に保持された帯電ロールの軸方向中央部の表面に、スプリング式硬さ試験機の押針の先端を接触させ、更にかかる試験機を33.85gの荷重で垂直に加圧して、直ちに目盛りを読み取ることにより、測定した。

【0050】

−ヘタリ量、ヘタリ性−

帯電ロールを金属ロール(直径:24mm)上に載置し、帯電ロールの両端の軸体上にそれぞれ500gの荷重をかけ、その状態を保持したまま、温度:40℃、湿度:95%の環境下に2週間、放置した。その後、かかる環境下より帯電ロールを取り出し、室内にて30分間放置した後、帯電ロール表面に生じた凹み(μm)を測定し、ヘタリ量とした。また、かかる測定後の帯電ロールを実機(商品名:DocuPrint C2250 、富士ゼロックス株式会社製)に取り付け、この実機にて所定の画像(テストパターン)を出力した。出力された画像を目視で観察し、帯電ロールの凹み(ヘタリ)に起因する変形スジの有無によって、ヘタリ評価を行なった。なお、評価基準は以下の通りである。

○:出力された画像中に変形スジが存在しない。

×:出力された画像中に変形スジが存在する。

【0051】

−耐久汚れ評価−

帯電ロールを実機(商品名:DocuPrint C2250 、富士ゼロックス株式会社製)に取り付け、かかる実機を用いて、温度:32.5℃×湿度:83%の環境下にて5000枚の印字テスト(印字率:5%)を行なった。その後、実機より帯電ロールを取り出し、その表面におけるトナー又は外添剤の固着状態を目視で観察し、評価した。なお、評価基準は以下の通りである。各帯電ロールについての評価結果を、下記表3及び表4において「トナー付着」として示す。

○:ロール表面に、トナー及び外添剤の固着がほとんどない。

△:ロール表面に、トナー又は外添剤の固着が僅かに存在する。

×:ロール表面に、画像に著しい影響を与える程のトナー又は外添剤の固着が存在する。

【0052】

−耐久後の画像評価−

前述の耐久汚れ評価の後、帯電ロールを再度、実機に組み込み、所定の画像(テストパターン)を出力した。出力された画像を目視で観察し、画像不具合の有無を確認した。出力された画像中に画像不具合が認められない場合には○と、画像不具合が認められる場合には×と評価した。各帯電ロールについての評価結果を、下記表3及び表4において「耐久後の画像評価」として示す。

【0053】

【表3】

【0054】

【表4】

【0055】

かかる表3及び表4の結果からも明らかなように、本発明に従う帯電ロール(実施例1〜実施例13)は、優れた耐ヘタリ性を有しつつも硬度が低く、また、長期間の使用によっても、画像不具合や保護層のクラックが発生し難いものであることが、認められたのである。

【符号の説明】

【0056】

10 帯電ロール 12 軸体

14 導電性弾性体層 16 内側層

18 外側層 20 保護層

【特許請求の範囲】

【請求項1】

軸体の外周面上に導電性弾性体層が設けられ、更にその外側に保護層が設けられてなる帯電ロールにして、

前記導電性弾性体層が、イオン導電性ゴムを主成分とする導電性ゴム組成物αを用いて形成された内側層と、イオン導電性ゴムを主成分とする導電性ゴム組成物βを用いて形成された外側層とからなる2層構造を呈しており、且つ、前記内側層の100%引張応力が0.5〜1.4MPaであり、前記外側層の100%引張応力が5.0〜16.0MPaであり、前記保護層の100%引張応力が11.0〜56.0MPaであることを特徴とする帯電ロール。

【請求項1】

軸体の外周面上に導電性弾性体層が設けられ、更にその外側に保護層が設けられてなる帯電ロールにして、

前記導電性弾性体層が、イオン導電性ゴムを主成分とする導電性ゴム組成物αを用いて形成された内側層と、イオン導電性ゴムを主成分とする導電性ゴム組成物βを用いて形成された外側層とからなる2層構造を呈しており、且つ、前記内側層の100%引張応力が0.5〜1.4MPaであり、前記外側層の100%引張応力が5.0〜16.0MPaであり、前記保護層の100%引張応力が11.0〜56.0MPaであることを特徴とする帯電ロール。

【図1】

【公開番号】特開2010−237248(P2010−237248A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−81840(P2009−81840)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]