帯電用部材、プロセスカートリッジ及び画像形成装置

【課題】 複数枚出力を行った場合でも帯電用部材の表面に固着する異物による不均一な帯電が発生せず、画像品質の低下がない帯電用部材、この帯電用部材を有するプロセスカートリッジ及び画像形成装置を提供することにある。

【解決手段】 被帯電体に接触して回転できるように支持される帯電用部材であって、表面に多数の微小な溝を重ねた紋様を持つと共に、該微小な溝が帯電用部材の回転方向に対して斜めに交差する様に設けられていることを特徴とする帯電用部材、この帯電用部材を有するプロセスカートリッジ及び画像形成装置。

【解決手段】 被帯電体に接触して回転できるように支持される帯電用部材であって、表面に多数の微小な溝を重ねた紋様を持つと共に、該微小な溝が帯電用部材の回転方向に対して斜めに交差する様に設けられていることを特徴とする帯電用部材、この帯電用部材を有するプロセスカートリッジ及び画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やプリンタ等の電子写真方式を採用した画像形成装置に用いられる導電性部材に関し、帯電用部材、現像剤担持部材及び転写部材等の電気的に被接触物を制御する部材に関するものであり、詳しくは電圧を印加して被帯電体表面を所定の電位に帯電する帯電用部材、この帯電用部材を有するプロセスカートリッジ及び画像形成装置に関するものである。

【背景技術】

【0002】

従来、電子写真装置の画像形成装置において、感光体表面を一様に帯電させるための帯電装置として、コロナ帯電器を用いたコロナ帯電装置が使用されてきた。このコロナ帯電装置は、感光体をある一定の電位に均一に帯電させる手段として優れているが、反面、5〜10kVという高電圧を発生する電源が必要であり、また放電に伴いオゾンが発生してしまう。このオゾンが大量に発生することによって環境に悪影響を及ぼすばかりでなく、帯電部材及び感光体が劣化するという不都合があった。

【0003】

これに対して帯電用部材を感光体に所定の押圧力で接触させながら電圧を印加して、感光体を帯電させる接触帯電装置がある。

【0004】

例えば帯電用部材としてローラーを用いた接触ローラー帯電装置があるが、コロナ帯電方式と比べて、電源の低電圧化とオゾン発生量の少ないことを利点として有している(例えば特許文献1)。

【0005】

その一方、接触帯電方式は帯電の均一性に関してはコロナ帯電方式よりも劣っている。この帯電均一性を改善するために、直流電圧印加時における帯電開始電圧の2倍以上のピーク電圧を持つ交流電圧を重畳させることにより、帯電の均一性が改善できることが開示されている(例えば特許文献2)。

【0006】

しかしながら、被帯電体に接触して帯電を行う接触帯電装置の場合、前記のような方法で帯電の均一性を改善できるものの、実使用時には被帯電体との接触面に異物が入り込み、接触帯電装置表面に異物が固着してしまうという問題も存在する。

【0007】

例えば、接触ローラー帯電部材を用いた電子写真装置では、長期間使用すると帯電用部材の表面に被帯電体表面に存在する微小な粉末、例えばトナーや外添剤等が固着してしまい、被帯電体に均一な帯電が行えなくなるという問題がある。このような帯電用部材を用いて、例えば反転現像方式を用いた画像形成装置により複数枚出力後に画像出力を行うと、初期画像に比べて複数枚出力後には上記帯電の不均一に起因した画像濃度ムラやポチ、ガサツキ等の画像不良が発生して画像品質の低下が起こるという問題があった。

【0008】

特に最近の電子写真技術においては高画質化の要求が高く、上記のようなわずかな画像品質の低下がこの要求を達成するために解決するべき重要な問題となっている。

【特許文献1】特開昭63−167380号公報

【特許文献2】特開昭63−149668号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上記課題を解決することにあり、複数枚出力を行った場合でも帯電用部材の表面に固着する異物による不均一な帯電が発生せず、画像品質の低下がない帯電用部材、この帯電用部材を有するプロセスカートリッジ及び画像形成装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明に従って、被帯電体に接触して回転できるように支持される帯電用部材であって、表面に多数の微小な溝を重ねた紋様を持つと共に、該微小な溝が帯電用部材の回転方向に対して斜めに交差する様に設けられていることを特徴とする帯電用部材が提供される。

【0011】

また、本発明に従って、上記帯電用部材を有するプロセスカートリッジ及び画像形成装置が提供される。

【発明の効果】

【0012】

以上述べたように、本発明によれば、導電性部材としての帯電部材に電圧を印加して被帯電体を接触帯電方式により帯電処理する場合、複数枚の画像出力後でもトナーや外添剤等の微細な粉末が固着することによる不均一な帯電が発生せず、画像品質の低下が少ないことを見出した。また、本発明の帯電用部材は、画像形成装置が通常用いられると考えられる環境において、連続複数枚出力を行った場合でも帯電性能の低下がないため、耐久安定性が向上したプロセスカートリッジ及び画像形成装置を提供することが可能となった。

【発明を実施するための最良の形態】

【0013】

以下に、本発明の実施の形態を詳細に説明する。

【0014】

本発明者らは、接触帯電部材の表面状態について鋭意検討した結果、導電性ローラー部材において表面に多数の微小な溝を重ねた紋様を形成したものが、複数枚の画像出力後でも、トナーや外添剤等の微細な粉末が固着することによる不均一な帯電が発生せず、画像品質の低下が少ないことを見出した。

【0015】

即ち、微小な溝が形成されていることにより帯電部材表面の被帯電体表面との接触面積が少ないため、被帯電体表面に存在するトナー、外添材等の微細な粉末(一般に絶縁性であり帯電部材表面に固着すると帯電不良の原因となる)が帯電体表面に付着し難い。また、付着した場合であっても、それら微細な付着物は表面に設けられた微小な溝に沿って容易に移動していくため、帯電体表面及び被帯電体表面に固着し難い。また、これら微小な溝が互いに重なるように設けられていることによって、微細な粉末が複数の溝に分散して移動していくことができるため、溝が独立して存在する場合よりもより効果的に付着を防ぐことができるのである。

【0016】

また、帯電部材の表面に設ける微小な溝はローラーの回転方向に対して斜めに交差する様に設けるとよい。これにより、被帯電体表面に存在するトナー、外添材等の微細な粉末はこの微小な溝に沿って多数の方向に振り分けられるため、帯電部材及び被帯電体表面の特定の部分に微細な粉末が集中することがない。また、これらの微少な溝が30度〜90度の角度で交差する様に設けると、微細な粉末の集中を防ぐ効果がより高く、好ましい。

【0017】

また、上記帯電部材の表面の10点平均粗さ(Rz:JIS B0601−1994)を、被帯電体表面に付着する微細付着物の外径よりも大きい寸法に設定することが好ましい。この場合、帯電部材表面と被帯電体表面の間にトナー、外添材等の微細な粉末等が挟み込まれて圧迫され表面に付着するという問題が起こり難く、また溝内をそれら微細粉末が移動し易いため、更に効果的に微細付着物の固着を防止できる。

【0018】

帯電用部材の表面に多数の微小な溝を重ねた紋様を形成する方法としては、特に制限されないが、金型の内面に予め多数の直線状の微小な溝を重ねたような紋様を形成しておき、ここに基材を注入して帯電部材を成型する方法(射出成型法)や、砥石等の研磨材を用いて帯電部材表面を研磨して紋様を刻みつける方法等が挙げられる。特に、表面を研磨加工する方法は、帯電用部材の表面に多数の微小な溝を重ねた紋様の斜めに交差している角度や、研磨材の粒度を容易に変更できるので好ましい。

【0019】

次に、本発明の帯電用部材を有する画像形成装置の概略構成について説明する。

【0020】

(1)画像形成装置

図1は、本発明の帯電用部材を有するプロセスカートリッジを具備する画像形成装置例の概略構成図である。本例の画像形成装置は、転写式電子写真利用の反転現像方式の装置である。

【0021】

像担持体である回転ドラム型の電子写真感光体1は、矢印の方向に所定の周速度(プロセススピード)で回転駆動される。

【0022】

電子写真感光体の帯電手段としての帯電ローラー2(本発明の帯電用部材)であり、電子写真感光体1に所定の押圧力で接触させてあり、本例では帯電ローラーを駆動し、電子写真感光体1に従動と等速回転する。この帯電ローラー2に対して帯電バイアス印加電源S1から所定の直流電圧(この場合−1300Vとした)のみが印加されることで電子写真感光体1の表面が所定の極性電位(暗部電位−700Vとした)に一様に帯電処理される。

【0023】

露光手段3は、例えばレーザービームスキャナーである。電子写真感光体1の帯電処理面に露光手段3により目的の画像情報に対応した露光Lがなされることにより、電子写真感光体の表面電位が露光明部の電位(明部電位−120Vとした)に選択的に減衰して静電潜像が形成される。

【0024】

反転現像手段4は、電子写真感光体の静電潜像の露光明部に、電子写真感光体の帯電極性と同極性に帯電(現像バイアス−350V)しているトナー(ネガトナー)を選択的に付着させて静電潜像をトナー画像として可視化する。図中、4aは現像ローラー、4bはトナー供給ローラー、4cはトナー層厚規制部材を示す。

【0025】

転写手段としての転写ローラー5は、電子写真感光体1に所定の押圧力で接触させて転写部を形成させてあり、電子写真感光体の回転と順方向に電子写真感光体の回転周速度とほぼ同じ周速度で回転する。また、転写バイアス印加電源S2からトナーの帯電極性とは逆極性の転写電圧が印加される。転写部に対して不図示の給紙機構部から転写材Pが所定の制御タイミングで給紙され、その給紙された転写材Pの裏面が転写電圧を印加した転写ローラー5によりトナーの帯電極性とは逆極性に帯電されることにより、転写部において電子写真感光体1上のトナー画像が転写材Pに静電転写される。

【0026】

転写部でトナー画像の転写を受けた転写材Pは、電子写真感光体から分離されて、不図示のトナー画像定着手段へ導入されてトナー画像の定着処理を受けて画像形成物として出力される。両面画像形成モードや多重画像形成モードの場合は、この画像形成物が不図示の再循環搬送機構に導入されて転写部へ再導入される。

【0027】

転写残余トナー等の電子写真感光体上の残留物は、帯電ローラー2により電子写真感光体の帯電極性と同極性に帯電される。そしてその転写残余トナーは、露光部を通って現像手段4に至って、バックコントラストにより電気的に現像装置内に回収され、現像兼クリーニング(クリーナーレス)が達成されている。

【0028】

本例では、電子写真感光体1、帯電ローラー2及び現像手段4を一体に支持し、画像形成装置本体に着脱自在のプロセスカートリッジ6としている。この際、現像手段4は別体としてもよい。

【0029】

(2)帯電用部材

例えば、帯電用部材は図2(a)に示すようにローラー形状であり、導電性支持体2aと被覆層として、その外周に一体に形成された弾性層2bと該弾性層の外周に形成された表面層2cから構成されている。

【0030】

本発明の帯電用部材の別の構成を図2(b)、(c)に示す。図2(b)に示すように帯電用部材は、弾性層2b、抵抗層2d及び表面層2cからなる3層であってもよいし、図2(c)に示すような抵抗層2dと表面層2cの間に第2の抵抗層2eを設けた、4層以上を導電性支持体2aの上に被覆層として形成した構成としてもよい。

【0031】

本発明に用いる被覆層を構成する結着樹脂材料としては、例えば、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、エピクロルヒドリンゴム、アクリルゴム、シリコーンゴム、クロルスルホン化ポリエチレン、フルオロオレフィンビニルエーテル共重合体、一液性あるいは二液性のポリウレタン、及びN−メトキシメチルナイロン等の変性ナイロン類等が挙げられ、様々なものが使用できる。

【実施例】

【0032】

以下に、具体的な実施例を用いて、本発明を更に詳細に説明する。

【0033】

<帯電ローラーの作製>

下記の要領で本発明の帯電用部材としての帯電ローラーを作製した。

【0034】

エピクロルヒドリンゴム三元共重合体 100質量部

四級アンモニウム塩 2質量部

軽質炭酸カルシウム 30質量部

酸化亜鉛 5質量部

脂肪酸 2質量部

【0035】

以上の材料を60℃に調節した密閉型ミキサーにて10分間混練した後、エピクロルヒドリンゴム100質量部に対してセバシン酸系ポリエステル可塑剤5質量部を加え、20℃に冷却した密閉型ミキサーで更に20分間混練し、原料コンパウンドを調製する。このコンパウンドに原料ゴムのエピクロルヒドリンゴム100質量部に対し加硫剤としての硫黄1質量部、加硫促進剤としてのノクセラーDM1質量部、ノクセラーTS0.5質量部を加え、20℃に冷却した2本ロール機にて10分間混練する。得られたコンパウンドを、φ6mmステンレス製芯金の周囲にローラー状になるように押出成型機にて成型し、加熱加硫成型した後、外径φ12mmになるように研磨処理して弾性層を得た。

【0036】

上記弾性層の上に下記に示すような表面層を被覆形成した。表面層の材料として、

アクリルポリオール溶液(有効成分70質量%) 100質量部

イソシアネートA(IPDI)(有効成分60質量%) 40質量部

イソシアネートB(HDI)(有効成分80質量%) 30質量部

導電性酸化錫 90質量部

メチルイソブチルケトン(MIBK)溶剤 340質量部

をミキサーを用いて攪拌し混合溶液を作製した。次いで、その混合溶液を循環式のメディアとしてφ0.8mmのガラスビーズを用いたビーズミル分散機を用いて分散処理を行い、ディッピング用塗料を作製した。このディッピング用塗料を前記弾性層の上にディッピング法にて膜厚が20μmになるように塗布して、10分間の風乾後に、加熱型乾燥機にて160℃で1時間乾燥させ表面層を形成し、ローラー形状の帯電部材を得た。こうして得られた帯電部材を、以下の実施例及び比較例では「平滑面ローラー」と表記する。

【0037】

(実施例1)

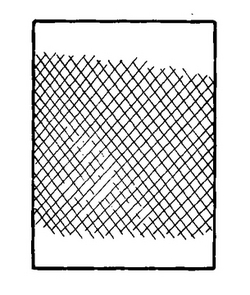

「平滑面ローラー」の表面を、オシレーション研磨装置(フィルム方式超仕上げ装置(松田精機製・スーパーフィニッシャーSP100型)にテープ状研磨材(スリーエム社製・ラッピングフィルムLF30)をセットし、オシレーション:500cps,トラバース速度:200mm/min,ワーク回転:950rpmの条件で研磨し、図3に示すような、表面に多数の微小な溝が回転方向に対して斜めに交差するように重なった紋様を形成した。この帯電部材表面の十点平均粗さ(Rz:JIS B0601−1994)を測定したところ、2.0μmであった。

【0038】

図1に示す電子写真方式の画像形成装置(キヤノン製 LBP2510、トナー粒径6〜7μm 外添材1μm以下)に、上記で得られた帯電ローラーを取り付けて、環境N(温度23℃/湿度55%RH)、環境H(温度32.5℃/湿度80%RH)、環境L(温度15℃/湿度10%RH)の各環境下において、初期及び複数枚画像出し耐久試験を行った。初期及び10000枚に当たる画像と帯電ローラー表面を目視にて観察し、トナーや外添剤の固着による帯電の不均一に起因した画像濃度ムラやポチ、ガサツキ等の画像不良、及び帯電ローラー表面へのトナーや外添剤の固着状態のついて目視にて評価を行った。結果を表1に示す。

【0039】

表1中のA、B、Cの評価は、トナーや外添剤の固着に起因した画像濃度ムラ及び画像不良(ポチやガサツキ)の発生について画像品質を3段階にランク分けしたものである。なお、画像濃度ムラ及びポチやガサツキが全くないものを「A」レベル、画像濃度ムラ及びポチやガサツキが有るものを「B」レベル、画像濃度ムラ及びポチやガサツキが目立つレベルを「C」レベルとして表記した。

【0040】

その結果、全ての環境下で10,000枚の画像出し後でも初期とほとんど変わらない「A」レベルの画像が得られた。

【0041】

(実施例2)

「平滑面ローラー」の表面を、帯電部材の芯金を保持して60rpmで回転させ、帯電部材表面にフィルム状研磨材(スリーエム社製・ラッピングフィルムLF20)を指で押しつけながら帯電部材の軸方向にゆっくりと移動させ、帯電部材表面に図4に示す様な表面に多数の微小な溝が回転方向に対して斜めに交差する紋様を形成した。この帯電部材表面の十点平均粗さ(Rz:JIS B0601−1994)を測定したところ、1.8μmであった。

【0042】

実施例1と同様の初期及び複数枚画像出し耐久試験を行ったところ、全ての環境下で初期及び10,000枚の画像出し後の何れでも、「A」レベルの高品質な画像が得られた。

【0043】

(比較例1)

「平滑面ローラー」について、実施例1と同様の初期及び複数枚画像出し耐久試験を行った。「平滑面ローラー」表面の十点平均粗さ(Rz:JIS B0601−1994)を測定したところ、1.2μmであった。

【0044】

その結果、初期の環境Lでの画像において軽微な帯電不均一が見られ画像品質は「B」レベルであった。その他の環境では「A」レベルであった。また、連続印字10,000枚後には、全ての環境で帯電部材表面に外添剤と思われる汚れが付着しており、その付着部位に対応して帯電不良による画像異常が発生して画像品質は「C」レベルと判定された。

【0045】

(比較例2)

「平滑面ローラー」の芯金を保持して60rpmで回転させながら帯電ローラー表面全域にフィルム状研磨材(スリーエム社製・ラッピングフィルムLF25)を押しつけて、帯電ローラー表面に図5に示す様な回転方向に対して交差しない微小な溝紋様を形成した。この帯電部材表面の十点平均粗さ(Rz:JIS B0601−1994)を測定したところ、3.0μmであった。

【0046】

こうして得られた帯電ローラーについて、実施例1と同様の初期及び複数枚画像出し耐久試験を行ったところ、初期においては全ての環境下で画像品質は「A」レベルであった。しかし連続印字10,000枚後には、全ての環境で帯電ローラー表面に外添剤と思われる汚れが表面の微少な溝に沿って帯状に付着しており、その付着部位に対応して帯電不良による画像異常が発生し、画像品質は「C」レベルと判定された。

【0047】

【表1】

【図面の簡単な説明】

【0048】

【図1】本発明の帯電用部材を有する画像形成装置の概略構成図である。

【図2】帯電ローラーの概略構成図である。

【図3】実施例1の帯電部材表面の微小の溝を示した図である。

【図4】実施例2の帯電部材表面の微小の溝を示した図である。

【図5】比較例2の帯電部材表面の微小の溝を示した図である。

【符号の説明】

【0049】

1 像担持体(電子写真感光体)

2 帯電部材(帯電ローラー)

3 露光手段

4 現像手段

5 転写手段(転写ローラー)

6 プロセスカートリッジ

S1、S2、S3 バイアス印加電源

2a 導電性支持体

2b 弾性層

2c 表面層

2d、2e 抵抗層

【技術分野】

【0001】

本発明は、複写機やプリンタ等の電子写真方式を採用した画像形成装置に用いられる導電性部材に関し、帯電用部材、現像剤担持部材及び転写部材等の電気的に被接触物を制御する部材に関するものであり、詳しくは電圧を印加して被帯電体表面を所定の電位に帯電する帯電用部材、この帯電用部材を有するプロセスカートリッジ及び画像形成装置に関するものである。

【背景技術】

【0002】

従来、電子写真装置の画像形成装置において、感光体表面を一様に帯電させるための帯電装置として、コロナ帯電器を用いたコロナ帯電装置が使用されてきた。このコロナ帯電装置は、感光体をある一定の電位に均一に帯電させる手段として優れているが、反面、5〜10kVという高電圧を発生する電源が必要であり、また放電に伴いオゾンが発生してしまう。このオゾンが大量に発生することによって環境に悪影響を及ぼすばかりでなく、帯電部材及び感光体が劣化するという不都合があった。

【0003】

これに対して帯電用部材を感光体に所定の押圧力で接触させながら電圧を印加して、感光体を帯電させる接触帯電装置がある。

【0004】

例えば帯電用部材としてローラーを用いた接触ローラー帯電装置があるが、コロナ帯電方式と比べて、電源の低電圧化とオゾン発生量の少ないことを利点として有している(例えば特許文献1)。

【0005】

その一方、接触帯電方式は帯電の均一性に関してはコロナ帯電方式よりも劣っている。この帯電均一性を改善するために、直流電圧印加時における帯電開始電圧の2倍以上のピーク電圧を持つ交流電圧を重畳させることにより、帯電の均一性が改善できることが開示されている(例えば特許文献2)。

【0006】

しかしながら、被帯電体に接触して帯電を行う接触帯電装置の場合、前記のような方法で帯電の均一性を改善できるものの、実使用時には被帯電体との接触面に異物が入り込み、接触帯電装置表面に異物が固着してしまうという問題も存在する。

【0007】

例えば、接触ローラー帯電部材を用いた電子写真装置では、長期間使用すると帯電用部材の表面に被帯電体表面に存在する微小な粉末、例えばトナーや外添剤等が固着してしまい、被帯電体に均一な帯電が行えなくなるという問題がある。このような帯電用部材を用いて、例えば反転現像方式を用いた画像形成装置により複数枚出力後に画像出力を行うと、初期画像に比べて複数枚出力後には上記帯電の不均一に起因した画像濃度ムラやポチ、ガサツキ等の画像不良が発生して画像品質の低下が起こるという問題があった。

【0008】

特に最近の電子写真技術においては高画質化の要求が高く、上記のようなわずかな画像品質の低下がこの要求を達成するために解決するべき重要な問題となっている。

【特許文献1】特開昭63−167380号公報

【特許文献2】特開昭63−149668号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上記課題を解決することにあり、複数枚出力を行った場合でも帯電用部材の表面に固着する異物による不均一な帯電が発生せず、画像品質の低下がない帯電用部材、この帯電用部材を有するプロセスカートリッジ及び画像形成装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明に従って、被帯電体に接触して回転できるように支持される帯電用部材であって、表面に多数の微小な溝を重ねた紋様を持つと共に、該微小な溝が帯電用部材の回転方向に対して斜めに交差する様に設けられていることを特徴とする帯電用部材が提供される。

【0011】

また、本発明に従って、上記帯電用部材を有するプロセスカートリッジ及び画像形成装置が提供される。

【発明の効果】

【0012】

以上述べたように、本発明によれば、導電性部材としての帯電部材に電圧を印加して被帯電体を接触帯電方式により帯電処理する場合、複数枚の画像出力後でもトナーや外添剤等の微細な粉末が固着することによる不均一な帯電が発生せず、画像品質の低下が少ないことを見出した。また、本発明の帯電用部材は、画像形成装置が通常用いられると考えられる環境において、連続複数枚出力を行った場合でも帯電性能の低下がないため、耐久安定性が向上したプロセスカートリッジ及び画像形成装置を提供することが可能となった。

【発明を実施するための最良の形態】

【0013】

以下に、本発明の実施の形態を詳細に説明する。

【0014】

本発明者らは、接触帯電部材の表面状態について鋭意検討した結果、導電性ローラー部材において表面に多数の微小な溝を重ねた紋様を形成したものが、複数枚の画像出力後でも、トナーや外添剤等の微細な粉末が固着することによる不均一な帯電が発生せず、画像品質の低下が少ないことを見出した。

【0015】

即ち、微小な溝が形成されていることにより帯電部材表面の被帯電体表面との接触面積が少ないため、被帯電体表面に存在するトナー、外添材等の微細な粉末(一般に絶縁性であり帯電部材表面に固着すると帯電不良の原因となる)が帯電体表面に付着し難い。また、付着した場合であっても、それら微細な付着物は表面に設けられた微小な溝に沿って容易に移動していくため、帯電体表面及び被帯電体表面に固着し難い。また、これら微小な溝が互いに重なるように設けられていることによって、微細な粉末が複数の溝に分散して移動していくことができるため、溝が独立して存在する場合よりもより効果的に付着を防ぐことができるのである。

【0016】

また、帯電部材の表面に設ける微小な溝はローラーの回転方向に対して斜めに交差する様に設けるとよい。これにより、被帯電体表面に存在するトナー、外添材等の微細な粉末はこの微小な溝に沿って多数の方向に振り分けられるため、帯電部材及び被帯電体表面の特定の部分に微細な粉末が集中することがない。また、これらの微少な溝が30度〜90度の角度で交差する様に設けると、微細な粉末の集中を防ぐ効果がより高く、好ましい。

【0017】

また、上記帯電部材の表面の10点平均粗さ(Rz:JIS B0601−1994)を、被帯電体表面に付着する微細付着物の外径よりも大きい寸法に設定することが好ましい。この場合、帯電部材表面と被帯電体表面の間にトナー、外添材等の微細な粉末等が挟み込まれて圧迫され表面に付着するという問題が起こり難く、また溝内をそれら微細粉末が移動し易いため、更に効果的に微細付着物の固着を防止できる。

【0018】

帯電用部材の表面に多数の微小な溝を重ねた紋様を形成する方法としては、特に制限されないが、金型の内面に予め多数の直線状の微小な溝を重ねたような紋様を形成しておき、ここに基材を注入して帯電部材を成型する方法(射出成型法)や、砥石等の研磨材を用いて帯電部材表面を研磨して紋様を刻みつける方法等が挙げられる。特に、表面を研磨加工する方法は、帯電用部材の表面に多数の微小な溝を重ねた紋様の斜めに交差している角度や、研磨材の粒度を容易に変更できるので好ましい。

【0019】

次に、本発明の帯電用部材を有する画像形成装置の概略構成について説明する。

【0020】

(1)画像形成装置

図1は、本発明の帯電用部材を有するプロセスカートリッジを具備する画像形成装置例の概略構成図である。本例の画像形成装置は、転写式電子写真利用の反転現像方式の装置である。

【0021】

像担持体である回転ドラム型の電子写真感光体1は、矢印の方向に所定の周速度(プロセススピード)で回転駆動される。

【0022】

電子写真感光体の帯電手段としての帯電ローラー2(本発明の帯電用部材)であり、電子写真感光体1に所定の押圧力で接触させてあり、本例では帯電ローラーを駆動し、電子写真感光体1に従動と等速回転する。この帯電ローラー2に対して帯電バイアス印加電源S1から所定の直流電圧(この場合−1300Vとした)のみが印加されることで電子写真感光体1の表面が所定の極性電位(暗部電位−700Vとした)に一様に帯電処理される。

【0023】

露光手段3は、例えばレーザービームスキャナーである。電子写真感光体1の帯電処理面に露光手段3により目的の画像情報に対応した露光Lがなされることにより、電子写真感光体の表面電位が露光明部の電位(明部電位−120Vとした)に選択的に減衰して静電潜像が形成される。

【0024】

反転現像手段4は、電子写真感光体の静電潜像の露光明部に、電子写真感光体の帯電極性と同極性に帯電(現像バイアス−350V)しているトナー(ネガトナー)を選択的に付着させて静電潜像をトナー画像として可視化する。図中、4aは現像ローラー、4bはトナー供給ローラー、4cはトナー層厚規制部材を示す。

【0025】

転写手段としての転写ローラー5は、電子写真感光体1に所定の押圧力で接触させて転写部を形成させてあり、電子写真感光体の回転と順方向に電子写真感光体の回転周速度とほぼ同じ周速度で回転する。また、転写バイアス印加電源S2からトナーの帯電極性とは逆極性の転写電圧が印加される。転写部に対して不図示の給紙機構部から転写材Pが所定の制御タイミングで給紙され、その給紙された転写材Pの裏面が転写電圧を印加した転写ローラー5によりトナーの帯電極性とは逆極性に帯電されることにより、転写部において電子写真感光体1上のトナー画像が転写材Pに静電転写される。

【0026】

転写部でトナー画像の転写を受けた転写材Pは、電子写真感光体から分離されて、不図示のトナー画像定着手段へ導入されてトナー画像の定着処理を受けて画像形成物として出力される。両面画像形成モードや多重画像形成モードの場合は、この画像形成物が不図示の再循環搬送機構に導入されて転写部へ再導入される。

【0027】

転写残余トナー等の電子写真感光体上の残留物は、帯電ローラー2により電子写真感光体の帯電極性と同極性に帯電される。そしてその転写残余トナーは、露光部を通って現像手段4に至って、バックコントラストにより電気的に現像装置内に回収され、現像兼クリーニング(クリーナーレス)が達成されている。

【0028】

本例では、電子写真感光体1、帯電ローラー2及び現像手段4を一体に支持し、画像形成装置本体に着脱自在のプロセスカートリッジ6としている。この際、現像手段4は別体としてもよい。

【0029】

(2)帯電用部材

例えば、帯電用部材は図2(a)に示すようにローラー形状であり、導電性支持体2aと被覆層として、その外周に一体に形成された弾性層2bと該弾性層の外周に形成された表面層2cから構成されている。

【0030】

本発明の帯電用部材の別の構成を図2(b)、(c)に示す。図2(b)に示すように帯電用部材は、弾性層2b、抵抗層2d及び表面層2cからなる3層であってもよいし、図2(c)に示すような抵抗層2dと表面層2cの間に第2の抵抗層2eを設けた、4層以上を導電性支持体2aの上に被覆層として形成した構成としてもよい。

【0031】

本発明に用いる被覆層を構成する結着樹脂材料としては、例えば、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、エピクロルヒドリンゴム、アクリルゴム、シリコーンゴム、クロルスルホン化ポリエチレン、フルオロオレフィンビニルエーテル共重合体、一液性あるいは二液性のポリウレタン、及びN−メトキシメチルナイロン等の変性ナイロン類等が挙げられ、様々なものが使用できる。

【実施例】

【0032】

以下に、具体的な実施例を用いて、本発明を更に詳細に説明する。

【0033】

<帯電ローラーの作製>

下記の要領で本発明の帯電用部材としての帯電ローラーを作製した。

【0034】

エピクロルヒドリンゴム三元共重合体 100質量部

四級アンモニウム塩 2質量部

軽質炭酸カルシウム 30質量部

酸化亜鉛 5質量部

脂肪酸 2質量部

【0035】

以上の材料を60℃に調節した密閉型ミキサーにて10分間混練した後、エピクロルヒドリンゴム100質量部に対してセバシン酸系ポリエステル可塑剤5質量部を加え、20℃に冷却した密閉型ミキサーで更に20分間混練し、原料コンパウンドを調製する。このコンパウンドに原料ゴムのエピクロルヒドリンゴム100質量部に対し加硫剤としての硫黄1質量部、加硫促進剤としてのノクセラーDM1質量部、ノクセラーTS0.5質量部を加え、20℃に冷却した2本ロール機にて10分間混練する。得られたコンパウンドを、φ6mmステンレス製芯金の周囲にローラー状になるように押出成型機にて成型し、加熱加硫成型した後、外径φ12mmになるように研磨処理して弾性層を得た。

【0036】

上記弾性層の上に下記に示すような表面層を被覆形成した。表面層の材料として、

アクリルポリオール溶液(有効成分70質量%) 100質量部

イソシアネートA(IPDI)(有効成分60質量%) 40質量部

イソシアネートB(HDI)(有効成分80質量%) 30質量部

導電性酸化錫 90質量部

メチルイソブチルケトン(MIBK)溶剤 340質量部

をミキサーを用いて攪拌し混合溶液を作製した。次いで、その混合溶液を循環式のメディアとしてφ0.8mmのガラスビーズを用いたビーズミル分散機を用いて分散処理を行い、ディッピング用塗料を作製した。このディッピング用塗料を前記弾性層の上にディッピング法にて膜厚が20μmになるように塗布して、10分間の風乾後に、加熱型乾燥機にて160℃で1時間乾燥させ表面層を形成し、ローラー形状の帯電部材を得た。こうして得られた帯電部材を、以下の実施例及び比較例では「平滑面ローラー」と表記する。

【0037】

(実施例1)

「平滑面ローラー」の表面を、オシレーション研磨装置(フィルム方式超仕上げ装置(松田精機製・スーパーフィニッシャーSP100型)にテープ状研磨材(スリーエム社製・ラッピングフィルムLF30)をセットし、オシレーション:500cps,トラバース速度:200mm/min,ワーク回転:950rpmの条件で研磨し、図3に示すような、表面に多数の微小な溝が回転方向に対して斜めに交差するように重なった紋様を形成した。この帯電部材表面の十点平均粗さ(Rz:JIS B0601−1994)を測定したところ、2.0μmであった。

【0038】

図1に示す電子写真方式の画像形成装置(キヤノン製 LBP2510、トナー粒径6〜7μm 外添材1μm以下)に、上記で得られた帯電ローラーを取り付けて、環境N(温度23℃/湿度55%RH)、環境H(温度32.5℃/湿度80%RH)、環境L(温度15℃/湿度10%RH)の各環境下において、初期及び複数枚画像出し耐久試験を行った。初期及び10000枚に当たる画像と帯電ローラー表面を目視にて観察し、トナーや外添剤の固着による帯電の不均一に起因した画像濃度ムラやポチ、ガサツキ等の画像不良、及び帯電ローラー表面へのトナーや外添剤の固着状態のついて目視にて評価を行った。結果を表1に示す。

【0039】

表1中のA、B、Cの評価は、トナーや外添剤の固着に起因した画像濃度ムラ及び画像不良(ポチやガサツキ)の発生について画像品質を3段階にランク分けしたものである。なお、画像濃度ムラ及びポチやガサツキが全くないものを「A」レベル、画像濃度ムラ及びポチやガサツキが有るものを「B」レベル、画像濃度ムラ及びポチやガサツキが目立つレベルを「C」レベルとして表記した。

【0040】

その結果、全ての環境下で10,000枚の画像出し後でも初期とほとんど変わらない「A」レベルの画像が得られた。

【0041】

(実施例2)

「平滑面ローラー」の表面を、帯電部材の芯金を保持して60rpmで回転させ、帯電部材表面にフィルム状研磨材(スリーエム社製・ラッピングフィルムLF20)を指で押しつけながら帯電部材の軸方向にゆっくりと移動させ、帯電部材表面に図4に示す様な表面に多数の微小な溝が回転方向に対して斜めに交差する紋様を形成した。この帯電部材表面の十点平均粗さ(Rz:JIS B0601−1994)を測定したところ、1.8μmであった。

【0042】

実施例1と同様の初期及び複数枚画像出し耐久試験を行ったところ、全ての環境下で初期及び10,000枚の画像出し後の何れでも、「A」レベルの高品質な画像が得られた。

【0043】

(比較例1)

「平滑面ローラー」について、実施例1と同様の初期及び複数枚画像出し耐久試験を行った。「平滑面ローラー」表面の十点平均粗さ(Rz:JIS B0601−1994)を測定したところ、1.2μmであった。

【0044】

その結果、初期の環境Lでの画像において軽微な帯電不均一が見られ画像品質は「B」レベルであった。その他の環境では「A」レベルであった。また、連続印字10,000枚後には、全ての環境で帯電部材表面に外添剤と思われる汚れが付着しており、その付着部位に対応して帯電不良による画像異常が発生して画像品質は「C」レベルと判定された。

【0045】

(比較例2)

「平滑面ローラー」の芯金を保持して60rpmで回転させながら帯電ローラー表面全域にフィルム状研磨材(スリーエム社製・ラッピングフィルムLF25)を押しつけて、帯電ローラー表面に図5に示す様な回転方向に対して交差しない微小な溝紋様を形成した。この帯電部材表面の十点平均粗さ(Rz:JIS B0601−1994)を測定したところ、3.0μmであった。

【0046】

こうして得られた帯電ローラーについて、実施例1と同様の初期及び複数枚画像出し耐久試験を行ったところ、初期においては全ての環境下で画像品質は「A」レベルであった。しかし連続印字10,000枚後には、全ての環境で帯電ローラー表面に外添剤と思われる汚れが表面の微少な溝に沿って帯状に付着しており、その付着部位に対応して帯電不良による画像異常が発生し、画像品質は「C」レベルと判定された。

【0047】

【表1】

【図面の簡単な説明】

【0048】

【図1】本発明の帯電用部材を有する画像形成装置の概略構成図である。

【図2】帯電ローラーの概略構成図である。

【図3】実施例1の帯電部材表面の微小の溝を示した図である。

【図4】実施例2の帯電部材表面の微小の溝を示した図である。

【図5】比較例2の帯電部材表面の微小の溝を示した図である。

【符号の説明】

【0049】

1 像担持体(電子写真感光体)

2 帯電部材(帯電ローラー)

3 露光手段

4 現像手段

5 転写手段(転写ローラー)

6 プロセスカートリッジ

S1、S2、S3 バイアス印加電源

2a 導電性支持体

2b 弾性層

2c 表面層

2d、2e 抵抗層

【特許請求の範囲】

【請求項1】

被帯電体に接触して回転できるように支持される帯電用部材であって、表面に多数の微小な溝を重ねた紋様を持つと共に、該微小な溝が帯電用部材の回転方向に対して斜めに交差する様に設けられていることを特徴とする帯電用部材。

【請求項2】

表面の10点平均粗さ(Rz)が、被帯電体表面に付着している微細な付着物の外径よりも大きい請求項1に記載の帯電用部材。

【請求項3】

前記帯電用部材は表面を研磨加工して得られたものである請求項1又は2に記載の帯電用部材。

【請求項4】

前記帯電用部材が、被帯電体に当接させ被帯電体との間に電圧を印加することにより、被帯電体を帯電させる請求項1〜3のいずれかに記載の帯電用部材。

【請求項5】

前記帯電用部材と被帯電体との間に印加する電圧が直流電圧のみである請求項1〜4のいずれかに記載の帯電用部材。

【請求項6】

少なくとも被帯電体である電子写真用感光体及び請求項1〜5のいずれかに記載の帯電用部材とを一体に支持し、画像形成装置本体に着脱自在であることを特徴とするプロセスカートリッジ。

【請求項7】

少なくとも被帯電体である電子写真用感光体と、該電子写真用感光体に直接接触させて電子写真用感光体表面を帯電する帯電手段と、該帯電手段によって帯電された電子写真用感光体表面を露光する露光手段と、該露光手段によって形成された潜像を現像材によって可視像化する現像手段と、可視像化された潜像を転写材に転写する転写手段とを備えた画像形成装置において、該帯電手段を構成する帯電用部材が請求項1〜6のいずれかに記載の帯電用部材であることを特徴とする画像形成装置。

【請求項1】

被帯電体に接触して回転できるように支持される帯電用部材であって、表面に多数の微小な溝を重ねた紋様を持つと共に、該微小な溝が帯電用部材の回転方向に対して斜めに交差する様に設けられていることを特徴とする帯電用部材。

【請求項2】

表面の10点平均粗さ(Rz)が、被帯電体表面に付着している微細な付着物の外径よりも大きい請求項1に記載の帯電用部材。

【請求項3】

前記帯電用部材は表面を研磨加工して得られたものである請求項1又は2に記載の帯電用部材。

【請求項4】

前記帯電用部材が、被帯電体に当接させ被帯電体との間に電圧を印加することにより、被帯電体を帯電させる請求項1〜3のいずれかに記載の帯電用部材。

【請求項5】

前記帯電用部材と被帯電体との間に印加する電圧が直流電圧のみである請求項1〜4のいずれかに記載の帯電用部材。

【請求項6】

少なくとも被帯電体である電子写真用感光体及び請求項1〜5のいずれかに記載の帯電用部材とを一体に支持し、画像形成装置本体に着脱自在であることを特徴とするプロセスカートリッジ。

【請求項7】

少なくとも被帯電体である電子写真用感光体と、該電子写真用感光体に直接接触させて電子写真用感光体表面を帯電する帯電手段と、該帯電手段によって帯電された電子写真用感光体表面を露光する露光手段と、該露光手段によって形成された潜像を現像材によって可視像化する現像手段と、可視像化された潜像を転写材に転写する転写手段とを備えた画像形成装置において、該帯電手段を構成する帯電用部材が請求項1〜6のいずれかに記載の帯電用部材であることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−64750(P2006−64750A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−243791(P2004−243791)

【出願日】平成16年8月24日(2004.8.24)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月24日(2004.8.24)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]