帯電装置、カートリッジ及び画像形成装置

【課題】MHCD方式の帯電装置の放電によるオゾンの発生を抑制することを目的とする。

【解決手段】帯電装置200は、第1電極201と、第1電極201より体積抵抗率が高く第1電極201の一方の面に設けられた第1中間層202と、第1中間層202の第1電極201とは反対側の面に設けられ、複数の孔部205を有し、導電を阻止する第2中間層203と、被帯電物である感光体11の側に設けられ、第2中間層203の第1中間層202と反対側の第1の面2031から孔部205における第2中間層203の第2の面2032の部分に連続して設けられた第2電極204とを有する。

【解決手段】帯電装置200は、第1電極201と、第1電極201より体積抵抗率が高く第1電極201の一方の面に設けられた第1中間層202と、第1中間層202の第1電極201とは反対側の面に設けられ、複数の孔部205を有し、導電を阻止する第2中間層203と、被帯電物である感光体11の側に設けられ、第2中間層203の第1中間層202と反対側の第1の面2031から孔部205における第2中間層203の第2の面2032の部分に連続して設けられた第2電極204とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電装置、カートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

帯電装置としては、MHCD(Micro Hollow Cathode Discharge)方式のものがある。MHCD方式の帯電装置は、被帯電物である感光体からの距離が遠い順に、第1電極、第1電極よりも抵抗率の高い第1中間層、導電を阻止する第2中間層、第2電極が順に積層され、第2電極と第2中間層とを貫通する多数の孔を有する。この帯電装置において、第1電極に第2電極よりも高い電圧が印加されると、第1中間層と第2電極との電位差によってグロー放電が生じて荷電粒子が放出され、第2電極と感光体の間に生じたドリフト電界によって荷電粒子が感光体表面に移動して感光体が帯電される。下記特許文献1には、このようなMHCD方式の帯電装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−069879号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、MHCD方式の帯電装置の放電によるオゾンの発生を抑制することを目的とする。

【課題を解決するための手段】

【0005】

本発明の請求項1に係る帯電装置は、第1電極と、前記第1電極の一方の面に設けられ、前記第1電極よりも体積抵抗率が高い第1中間層と、前記第1中間層の前記第1電極が設けられた面とは反対側の面に設けられ、導電を阻止する第2中間層であって、当該第2中間層を貫通する複数の孔部を有する第2中間層と、被帯電物の側に設けられ、前記第2中間層の前記第1中間層が設けられた面とは反対側の第1の面から前記孔部における前記第2中間層の第2の面の定められた部分に連続して設けられた第2電極とを備えることを特徴とする。

【0006】

本発明の請求項2に係る帯電装置は、上記帯電装置において、前記第2中間層は、前記第1中間層の側から前記第2電極の側に向けて前記孔部の径が大きくなるように前記複数の孔部が形成されていることを特徴とする。

【0007】

本発明の請求項3に係るカートリッジは、被帯電物である感光体と、前記感光体を帯電させる請求項1又は2に記載の帯電装置と、前記帯電装置により帯電された前記感光体に露光によって形成された静電潜像を現像剤により現像する現像装置とを有することを特徴とする。

【0008】

本発明の請求項4に係る画像形成装置は、被帯電物である感光体と、前記感光体を帯電させる請求項1又は2に記載の帯電装置と、前記帯電装置により帯電された前記感光体に露光によって形成された静電潜像を現像剤により現像する現像装置と、前記現像装置により現像された像を記録媒体に転写する転写手段と、前記転写手段によって前記記録媒体に転写された像を当該記録媒体に定着させる定着手段とを備えることを特徴とする。

【発明の効果】

【0009】

請求項1に係る発明によれば、MHCD方式の帯電装置において、第2中間層の第1の面と第2の面とに第2電極が連続して設けられていない場合と比べて、帯電装置の放電によるオゾンの発生を抑制することができる。

【0010】

請求項2に係る発明によれば、第1中間層の側から第2電極の側に向けて孔部の径が大きくなるように形成されていない場合と比べて、被帯電物の帯電効率を向上させることができる。

【0011】

請求項3に係る発明によれば、MHCD方式の帯電装置において、第2中間層の第1の面と第2の面とに第2電極が連続して設けられていない場合と比べて、帯電装置の放電によるオゾンの発生を抑制することができる。

【0012】

請求項4に係る発明によれば、MHCD方式の帯電装置において、第2中間層の第1の面と第2の面とに第2電極が連続して設けられていない場合と比べて、帯電装置の放電によるオゾンの発生を抑制することができる。

【図面の簡単な説明】

【0013】

【図1】実施形態1に係る画像形成装置のハードウェア構成を示す図である。

【図2】実施形態1に係る画像形成エンジンの構成を示す図である。

【図3】従来の帯電装置を被帯電物の側から見た図である。

【図4】図3のI-I線における断面図である。

【図5】図4の帯電装置の一部を拡大した図である。

【図6】図5の第2中間層の厚みを変えた場合の図である。

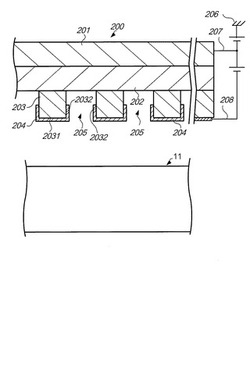

【図7】実施形態1に係る帯電装置の一部を拡大した図である。

【図8】実施形態1に係る帯電装置と従来の帯電装置のオゾン発生量の測定結果を示す図である。

【図9】実施形態2に係る帯電装置の一部を拡大した図である。

【発明を実施するための形態】

【0014】

<実施形態1>

(構成)

図1は、本発明に係る画像形成装置の一例である画像形成装置100のハードウェア構成を示す図である。制御部4は、CPU(Central Processing Unit)と、ROM(Read Only Memory)及びRAM(Random Access Memory)のメモリを有する。CPUは、ROMに記憶されている制御プログラムを実行することにより、制御部4と接続されている各部を制御する。記憶部5は、例えばハードディスクなどの記憶装置であり、OS(Operating System)やアプリケーションプログラム等のデータが記憶されている。

【0015】

操作受付部1は、例えばタッチパネルや各種キー(スタートキー、リセットキー、数字キーなど)を有し、制御部4の制御の下、ユーザの操作内容に対応した操作子を表す画像をタッチパネルに表示し、ユーザが触れた領域の操作子やキー操作を示す信号を制御部4に送出する。通信I/F(Interface)6は、LAN(Local Area Network)等の通信手段(不図示)に接続され、TCP/IP(Transmission Control Protocol/Internet Protocol)等の通信プロトコルに従って、画像形成装置100と他の装置の通信を仲介する。画像読取部2は、原稿を光学的に読み取り、R(Red)、G(Green)、B(Blue)の各色を表す画像信号に変換する。画像読取部2は、図示しないプラテンガラス、光源、反射鏡、撮像素子を有する。画像読取部2は、プラテンガラス上の原稿に対し光源により光を照射し、反射鏡を介して撮像素子に入射した反射光をR、G、Bの各色を表す画像信号に変換して画像処理部3に送出する。

【0016】

画像処理部3は、各色の画像信号をA/D変換し、色変換、拡大/縮小、地肌除去、2値化等の画像処理を施す。色変換処理では、R、G、Bの各色で構成される画像をY(Yellow)、M(Magenta)、C(Cyan)、K(Black)の各色の画像に分解して画像データを生成する。この画像データは、予め定められたタイミングで制御部4によって読み出され、画像形成部7に供給される。画像形成部7は、画像形成エンジン10Y、10M、10C、10K、転写ベルト20、媒体供給部30、定着装置40を有する。画像形成エンジン10Y、10M、10C、10Kは、制御部4から供給された画像データに基づいて、電子写真方式により、それぞれY、M、C、Kの各色のトナー像を転写ベルト20の表面に重ねて形成する。以下、画像形成エンジンの構成について説明する。なお、各画像形成エンジンの構成は共通のため、これらを区別しないときは画像形成エンジン10と総称し、Y、M、C、Kの表記を省略する。

【0017】

図2は、画像形成エンジン10の構成を示す図である。画像形成エンジン10は、感光体11、帯電装置200、露光装置13、現像装置14、転写装置15、クリーニング装置16を有する。感光体11は、表面に光導電膜が形成された円筒状の部材で構成され、表面の露光によって形成された静電潜像を保持し、図示しないモータの駆動により矢印Aの方向に回転する。帯電装置200は、本発明に係る帯電装置の一例である。帯電装置200は、感光体11の回転に従動して回転する帯電ロールを有し、図示しない電圧印加部により帯電ロールに電圧を印加することで感光体11の表面をある電位に帯電させる。帯電装置200の詳細については、後述する。

【0018】

露光装置13は、制御部4から供給された画像データに応じて感光体11の表面を露光して感光体11の表面に静電潜像を形成する。現像装置14は現像剤を収容し、定められた電位に帯電させられた現像剤と感光体11上の潜像との電位差によってトナーが感光体11の表面に付着し、感光体11にトナー像が形成される。転写ベルト20は、図1に示す駆動ローラ21とローラ22に架け回されている。駆動ローラ21が回転駆動されることによって、転写ベルト20が矢印Bの方向に駆動する。転写ベルト20を介して感光体11と対向する位置には転写装置15が設けられている。転写装置15は、図示しない電圧印加部によりトナーが帯電する極性とは逆極性の一次転写電圧を感光体11に印加し、感光体11と転写ベルト20とに生じた電位差によって、帯電されたトナーを転写ベルト20に移動させ、転写ベルト20にトナー像を一次転写する。クリーニング装置16は、感光体11表面において一次転写されずに残留したトナーを除去する。

【0019】

図1に戻り説明を続ける。媒体供給部30は、紙等の記録媒体Pを収容する。媒体供給部30は、一次転写のタイミングと同期させて、記録媒体Pを1枚ずつ搬送路32に送り出す。記録媒体Pが転写ローラ23と転写ベルト20との接触領域に到達すると、図示しない電圧印加部により二次転写電圧が転写ローラ23に印加され、転写ローラ23により記録媒体Pは転写ベルト20と逆極性に帯電される。転写ベルト20上のトナー像は、静電引力と転写ローラ23の押圧により、記録媒体Pの表面に二次転写され、定着装置40へと送られる。定着装置40は、トナー像が2次転写された記録媒体Pに対して加熱および加圧を行うことによって、記録媒体Pの表面にトナー像を定着させる。なお、転写装置15及び転写ローラ23は、本発明に係る転写手段の一例であり、定着装置40は、本発明に係る定着手段の一例である。

【0020】

次に、帯電装置200について説明する。ここで、まず、従来のMHCD方式の帯電装置を図3、4、5に示す。図3は、帯電装置900を被帯電物である感光体11の側から見た図である。図4は、図3のI−I線における断面図であり、感光体11との位置関係を示している。また、図5は、図4に示した帯電装置900の一部分を拡大した模式図である。帯電装置900は、第1電極901と、第1電極901よりも抵抗率の高い第1中間層902と、導電を阻止する第2中間層903と、第2電極904とを積層して構成され、第2電極904と第2中間層903とを貫通する孔905が複数設けられている。

【0021】

電源906により給電線907、908を介して第1電極901、第2電極904に電圧が印加されると、第1中間層902と第2電極904との電位差によって放電が生じ、荷電粒子が放出されると共に、放電の電力量に応じたオゾンが発生する。放電によって発生するオゾンは、感光体80を汚染し、白抜けなどの画像不良を引き起こす原因となる。第1電極901と第2電極904の距離が大きくなるほどパッシェンの法則により放電が開始される印加電圧が大きくなり、オゾンの発生量も増えることとなる。そこで、オゾン発生量を図5の場合よりも抑制する方法として、例えば、図6に示すように、帯電装置900の第2中間層903の厚さを図5の半分にする方法が考えられる。この場合、放電が開始される電圧は図5の場合よりも低下し、オゾン発生量も低減するが、電極間の距離が小さくなることで孔部905以外の意図しない領域の第2中間層903が局所的に短絡して過剰な異常放電が発生し、局所的な過剰放電に起因する帯電ムラが生じてしまうという問題が生じる。

【0022】

本実施形態では、オゾンの発生量を従来よりも低減して帯電ムラを防止すべく、帯電装置200を図7に示すように構成する。帯電装置200は、第1電極201、第1電極201よりも抵抗率の高い第1中間層202、導電を阻止する第2中間層203、及び第2電極204を積層して構成されており、図3に示した従来の帯電装置900と同様、感光体11の軸方向及び回転方向に予め定められた間隔で帯電に必要な数だけ孔部205が形成されている。第1電極201と第2電極204には、電圧を印加する電源206と給電線207、208が設けられている。第2電極204は、孔部205の外部、つまり、第1中間層202とは反対側の第2中間層203の面2031(以下、第1の面と称する)と、孔部205の内部空間と接する第2中間層203の側面(以下、第2の面と称する)2032の部分とに連続して設けられている。つまり、従来の帯電装置900の第2電極904は、第2中間層203の第1の面2031にだけに形成されているのに対し、帯電装置200の第2電極204は、第1の面2031と孔部205の内部にまで入り込んで形成されている。

【0023】

この例において、第1電極201は、例えば、ステンレス、アルミニウム、銅合金やこれらの合金やクロムやニッケルなどの表面処理を施した鉄などの金属で構成されている。第1中間層202は、例えば、体積抵抗率が105Ω・cm以上1010Ω・cm以下のグラファイトを分散させたシリコンゴムなど、第1電極201よりも体積抵抗率が高い樹脂材料やゴム材料に導電粒子を分散した材料で構成されている。第2中間層203は、第1中間層202と第2電極204の電気伝導を阻止する材料が用いられ、例えば、ポリイミド材やガラスエポキシ材などの絶縁体で構成される。第2電極204は、例えば、白金や金などの金属で構成されている。各層の厚さは、例えば、第1電極201が100μm、第1中間層202が150μm、第2中間層203が100μm、第2電極204が0.1μm程度である。また、孔部205の径、つまり、隣接する第2中間層203の間隔(孔部205における第2電極204の厚みを含まない)は、例えば100μm程度である。

【0024】

第2電極204は例えば以下の方法により形成される。第2中間層203となる厚さ100μmの絶縁体に、感光体11の軸方向及び回転方向に各々予め定められた間隔で径100μmの孔を形成し、その絶縁体の片面にスパッタリング加工により第2電極204となる金の薄膜(厚さ0.1μm以上0.5μm以下程度)を形成する。スパッタリング加工によって絶縁体の孔部分(つまり、第2の面2032)にまで金が回り込み、第2電極204となる薄膜が形成される。孔部分に回り込む長さは、スパッタリング時間やスパッタリング加工の際のチャンバーの真空度、スパッタリングを発生させる電極間の印加電圧により調整する。本実施形態では、孔部分の長さ、すなわち、第2中間層203の第2の面2032に形成される第2電極204の長さは、例えば第1の面2031から50μm程度である。なお、この方法以外に、リフトオフ加工を利用した厚膜形成技術やスクリーン印刷技術を利用してもよい。

【0025】

第2電極204と感光体11の表面との距離は、200μm以上2000μm以下程度に設定される。第2電極204の電位が感光体11の目標帯電電位となるように、電源206により、第1電極201と第2電極204に電圧が印加される。電源206は、例えば、第2電極204の電圧を基準にして、電極間で放電が発生する1.0kVから1.5kV程度増加させた電圧を第1電極201に印加する。感光体11は、接地されている。この場合、第1中間層202と第2電極204の電位差によってグロー放電が生じて荷電粒子が放出され、第2電極204と感光体11の表面との間に生じるドリフト電界により、感光体11の表面に荷電粒子が移動して感光体11の表面が帯電させられる。

【0026】

ここで、図5に示す従来の帯電装置900と、図7に示す本実施形態に係る帯電装置300とを用いてオゾンの発生量を測定した結果を図8に示す。以下、帯電装置900と帯電装置200の各構成を区別しない場合には符号を省略する。この測定では、帯電装置900における第1電極901、第1中間層902、第2中間層903、第2電極904の各層の厚さ及び材料と、孔部905の径は帯電装置200と同様に構成し、第2電極204、904から500μm離れた位置をGND電位に接地した電流計測用電極を配置して、電流計測用電極に流入する電流とオゾンの発生量の測定を行った。また、この測定において、第2電極への印加電圧を−750Vとして第1電極への印加電圧により放電量を調整し、電流計測用電極への流入電流を放電量により調整した。この条件の下、第1中間層と第2電極間の空隙、つまり孔部の空間において放電が開始される第1電極への印加電圧は、従来の帯電装置900の場合には−1.7kV程度であり、本実施形態に係る帯電装置200の場合には−1.4kV程度であった。この結果は、パッシェンの法則に導かれる式において、電極間の距離を100μmと50μmとした場合の結果に従っており、帯電装置900の第1中間層902と第2電極904の距離が100μm程度であり、帯電装置200の第1中間層201と第2電極204の距離が50μm程度であることと対応する。

【0027】

図8において、本実施形態に係る帯電装置200の測定結果は実線で示し、従来の帯電装置900の測定結果は破線で示す。この測定結果に示すように、電流計測用電極に流入される電流が同程度である場合のオゾン発生量は従来の帯電装置900と比べて本実施形態に係る帯電装置200は20%から30%程度低減されている。これは、第1電極と第2電極の距離が帯電装置900と比べて帯電装置200の方が短くなり、放電が開始される電圧が帯電装置900より小さくなったことでオゾンの発生量も低減されたものと推定される。

【0028】

また、発明者による実験により、第2中間層203の第2の面2032に形成されている第2電極204の長さを50μmより大きくして、孔部205における第1中間層202と第2電極204の距離を半分の例えば25μm程度に設定した場合には、第1電極201と第2電極204の電位差が放電が開始される電圧より低い電位差で導電状態になる現象が頻発した。これは、導電を阻止する第2電極203の側面を伝う沿面電流によるものと推定される。一方、第2中間層203の第2の面2032に形成されている第2電極204の長さを50μmより小さくして、第1中間層202と第2電極204との距離を例えば90μm程度に設定した場合には、第1中間層202と第2電極204との距離が50μm程度の場合と比べて、放電が開始される電圧が大きくなりオゾンの発生量も増加する。従って、第2中間層203の厚さが100μm程度である場合、オゾンの発生量を従来よりも20%から30%程度低減させるためには、孔部205における第1中間層202から第2電極204までの距離は50μm程度に設定することが望ましい。

【0029】

<実施形態2>

上述した実施形態1では、第2電極204が付着している部分を除いた孔部205の径は、第1中間層202の側から第2電極204まで100μm程度である例を説明したが、本実施形態に係る帯電装置200Aは、孔部205の径が、第1中間層202の側から第2電極204の側に向かうほど大きくなるように構成されている。図9は図7と同様、本実施形態に係る帯電装置200Aを拡大した図である。なお、実施形態1と共通する構成については実施形態1で用いた符号を付している。

【0030】

図9に示すように、帯電装置200Aの孔部205Aは、第1中間層202の側から第2電極204の側に向けて広がるように形成されている。この例において、孔部205Aの径は、例えば、第1中間層202の側の径x1が80μm程度であり、第2電極204の側の径x2が100μm程度である。第1電極201、第1中間層202、第2中間層203、及び第2電極204の厚さは実施形態1と共通する。

【0031】

第2電極204及び第2中間層203は例えば以下の方法により形成される。第2中間層203となる厚さ100μm程度の絶縁体において、感光体11の軸方向及び回転方向に各々予め定められた間隔で、第1中間層202が形成される側の径x1が80μm程度、第2電極204が形成される側の径x2が100μm程度となるようにレーザーにより孔を形成し、径が100μmとなる側の面にスパッタリング加工により第2電極204となる金の薄膜(厚さ0.1μm以上0.5μm以下程度)を形成する。スパッタリング加工によって、絶縁体における孔部分(第2中間層203の第2の面2032)まで金が回り込み、孔部分にも第2電極204となる薄膜が形成される。孔部分に回り込む長さは、スパッタリング時間やスパッタリング加工の際のチャンバーの真空度、スパッタリングを発生させる電極間の印加電圧により調整する。なお、この方法以外に、リフトオフ加工を利用した厚膜形成技術やスクリーン印刷技術を利用してもよい。

【0032】

このように、孔部205Aの第2電極204側の径を第1中間層202側の径よりも大きくすることで、実施形態1の構成と比べ、孔部205Aにおいて、第1中間層202の側から放電現象により感光体11の方へ向かう荷電粒子が第2電極204に遮られにくくなり、荷電粒子が感光体11の方へ効率良く移動する。そのため、実施形態1の場合より印加電圧を小さくしても実施形態1と同程度の放電量が得られ、その結果、オゾンの発生量が実施形態1と比べて低減される。

【0033】

<変形例>

本発明の実施形態について説明したが、本発明は上述した実施形態に限定されることなく、他の様々な形態で実施可能である。例えば、上述の実施形態を以下のように変形して本発明を実施してもよく、各変形例を組み合わせて実施してもよい。以下、本発明の変形例について説明する。

【0034】

(1)上述した実施形態1では、第2中間層203の厚さが100μmに対し、第2電極204の厚さが0.1μm程度であり、孔部205の径が100μm程度である例を説明したが、第2中間層203の厚さが100μm以上200μm以下の範囲であり、孔部205の径が50μm以上200μm以下の範囲であってもよい。

【0035】

(2)上述した実施形態1及び2では、孔部205における第2電極204の厚さ、つまり、第2中間層203の第2の面2032における第2電極204の厚さは0.1μm程度である例を説明した。例えば、孔部205の径100μmに対して孔部205における第2電極204の厚さが20μmである場合など、孔部205の径に対して第2電極204の厚さが無視できない程度の場合には、実施形態1及び2と比べて、孔部205において発生した荷電粒子が、孔部205における第2電極204に吸収されやすくなり、感光体11の帯電効率が低下する。そのため、孔部205における第2電極204の厚さは、0.1μm以上1.0μm以下の範囲が望ましい。

【0036】

(3)上述した実施形態1及び2では、孔部205における第2電極204の厚さと孔部205の外部における第2電極204の厚さ(第2中間層203の第1の面2031における第2電極204の厚さ)は0.1μm程度である例を説明したが、孔部205における第2電極204と当該孔部205の外部における第2電極204の導電状態が保持されていれば、厚さは異なっていてもよい。例えば、孔部205における第2電極205の厚さより孔部205の外部における第2電極205の厚さが大きくてもよい。

【0037】

(4)上述した実施形態1における画像形成エンジン10は、複数の現像装置が回転体の周方向に沿って設けられたいわゆるロータリー式の現像装置を備えるものでもよいし、モノクロ画像を形成するものであっても良い。

【0038】

(5)上述した実施形態1において、少なくとも感光体11、帯電装置200、及び現像装置14は、画像形成装置100に着脱されるカートリッジに収容されていてもよい。

【符号の説明】

【0039】

1・・・指示受付部、2・・・画像読取部、3・・・画像処理部、4・・・制御部、5・・・記憶部、6・・・通信I/F、7・・・画像形成部、10Y、10M、10C、10K、10・・・画像形成エンジン、11・・・感光体、13・・・露光装置、14・・・現像装置、15・・・転写装置、16・・・クリーニング装置、20・・・転写ベルト、30・・・媒体供給部、32…搬送路、23…転写ローラ、100・・・画像形成装置、200・・・帯電装置、201・・・第1電極、202・・・第1中間層、203・・・第2中間層、204・・・第2電極、205,205A・・・孔部、206・・・電源、207、208・・・給電線

【技術分野】

【0001】

本発明は、帯電装置、カートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

帯電装置としては、MHCD(Micro Hollow Cathode Discharge)方式のものがある。MHCD方式の帯電装置は、被帯電物である感光体からの距離が遠い順に、第1電極、第1電極よりも抵抗率の高い第1中間層、導電を阻止する第2中間層、第2電極が順に積層され、第2電極と第2中間層とを貫通する多数の孔を有する。この帯電装置において、第1電極に第2電極よりも高い電圧が印加されると、第1中間層と第2電極との電位差によってグロー放電が生じて荷電粒子が放出され、第2電極と感光体の間に生じたドリフト電界によって荷電粒子が感光体表面に移動して感光体が帯電される。下記特許文献1には、このようなMHCD方式の帯電装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−069879号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、MHCD方式の帯電装置の放電によるオゾンの発生を抑制することを目的とする。

【課題を解決するための手段】

【0005】

本発明の請求項1に係る帯電装置は、第1電極と、前記第1電極の一方の面に設けられ、前記第1電極よりも体積抵抗率が高い第1中間層と、前記第1中間層の前記第1電極が設けられた面とは反対側の面に設けられ、導電を阻止する第2中間層であって、当該第2中間層を貫通する複数の孔部を有する第2中間層と、被帯電物の側に設けられ、前記第2中間層の前記第1中間層が設けられた面とは反対側の第1の面から前記孔部における前記第2中間層の第2の面の定められた部分に連続して設けられた第2電極とを備えることを特徴とする。

【0006】

本発明の請求項2に係る帯電装置は、上記帯電装置において、前記第2中間層は、前記第1中間層の側から前記第2電極の側に向けて前記孔部の径が大きくなるように前記複数の孔部が形成されていることを特徴とする。

【0007】

本発明の請求項3に係るカートリッジは、被帯電物である感光体と、前記感光体を帯電させる請求項1又は2に記載の帯電装置と、前記帯電装置により帯電された前記感光体に露光によって形成された静電潜像を現像剤により現像する現像装置とを有することを特徴とする。

【0008】

本発明の請求項4に係る画像形成装置は、被帯電物である感光体と、前記感光体を帯電させる請求項1又は2に記載の帯電装置と、前記帯電装置により帯電された前記感光体に露光によって形成された静電潜像を現像剤により現像する現像装置と、前記現像装置により現像された像を記録媒体に転写する転写手段と、前記転写手段によって前記記録媒体に転写された像を当該記録媒体に定着させる定着手段とを備えることを特徴とする。

【発明の効果】

【0009】

請求項1に係る発明によれば、MHCD方式の帯電装置において、第2中間層の第1の面と第2の面とに第2電極が連続して設けられていない場合と比べて、帯電装置の放電によるオゾンの発生を抑制することができる。

【0010】

請求項2に係る発明によれば、第1中間層の側から第2電極の側に向けて孔部の径が大きくなるように形成されていない場合と比べて、被帯電物の帯電効率を向上させることができる。

【0011】

請求項3に係る発明によれば、MHCD方式の帯電装置において、第2中間層の第1の面と第2の面とに第2電極が連続して設けられていない場合と比べて、帯電装置の放電によるオゾンの発生を抑制することができる。

【0012】

請求項4に係る発明によれば、MHCD方式の帯電装置において、第2中間層の第1の面と第2の面とに第2電極が連続して設けられていない場合と比べて、帯電装置の放電によるオゾンの発生を抑制することができる。

【図面の簡単な説明】

【0013】

【図1】実施形態1に係る画像形成装置のハードウェア構成を示す図である。

【図2】実施形態1に係る画像形成エンジンの構成を示す図である。

【図3】従来の帯電装置を被帯電物の側から見た図である。

【図4】図3のI-I線における断面図である。

【図5】図4の帯電装置の一部を拡大した図である。

【図6】図5の第2中間層の厚みを変えた場合の図である。

【図7】実施形態1に係る帯電装置の一部を拡大した図である。

【図8】実施形態1に係る帯電装置と従来の帯電装置のオゾン発生量の測定結果を示す図である。

【図9】実施形態2に係る帯電装置の一部を拡大した図である。

【発明を実施するための形態】

【0014】

<実施形態1>

(構成)

図1は、本発明に係る画像形成装置の一例である画像形成装置100のハードウェア構成を示す図である。制御部4は、CPU(Central Processing Unit)と、ROM(Read Only Memory)及びRAM(Random Access Memory)のメモリを有する。CPUは、ROMに記憶されている制御プログラムを実行することにより、制御部4と接続されている各部を制御する。記憶部5は、例えばハードディスクなどの記憶装置であり、OS(Operating System)やアプリケーションプログラム等のデータが記憶されている。

【0015】

操作受付部1は、例えばタッチパネルや各種キー(スタートキー、リセットキー、数字キーなど)を有し、制御部4の制御の下、ユーザの操作内容に対応した操作子を表す画像をタッチパネルに表示し、ユーザが触れた領域の操作子やキー操作を示す信号を制御部4に送出する。通信I/F(Interface)6は、LAN(Local Area Network)等の通信手段(不図示)に接続され、TCP/IP(Transmission Control Protocol/Internet Protocol)等の通信プロトコルに従って、画像形成装置100と他の装置の通信を仲介する。画像読取部2は、原稿を光学的に読み取り、R(Red)、G(Green)、B(Blue)の各色を表す画像信号に変換する。画像読取部2は、図示しないプラテンガラス、光源、反射鏡、撮像素子を有する。画像読取部2は、プラテンガラス上の原稿に対し光源により光を照射し、反射鏡を介して撮像素子に入射した反射光をR、G、Bの各色を表す画像信号に変換して画像処理部3に送出する。

【0016】

画像処理部3は、各色の画像信号をA/D変換し、色変換、拡大/縮小、地肌除去、2値化等の画像処理を施す。色変換処理では、R、G、Bの各色で構成される画像をY(Yellow)、M(Magenta)、C(Cyan)、K(Black)の各色の画像に分解して画像データを生成する。この画像データは、予め定められたタイミングで制御部4によって読み出され、画像形成部7に供給される。画像形成部7は、画像形成エンジン10Y、10M、10C、10K、転写ベルト20、媒体供給部30、定着装置40を有する。画像形成エンジン10Y、10M、10C、10Kは、制御部4から供給された画像データに基づいて、電子写真方式により、それぞれY、M、C、Kの各色のトナー像を転写ベルト20の表面に重ねて形成する。以下、画像形成エンジンの構成について説明する。なお、各画像形成エンジンの構成は共通のため、これらを区別しないときは画像形成エンジン10と総称し、Y、M、C、Kの表記を省略する。

【0017】

図2は、画像形成エンジン10の構成を示す図である。画像形成エンジン10は、感光体11、帯電装置200、露光装置13、現像装置14、転写装置15、クリーニング装置16を有する。感光体11は、表面に光導電膜が形成された円筒状の部材で構成され、表面の露光によって形成された静電潜像を保持し、図示しないモータの駆動により矢印Aの方向に回転する。帯電装置200は、本発明に係る帯電装置の一例である。帯電装置200は、感光体11の回転に従動して回転する帯電ロールを有し、図示しない電圧印加部により帯電ロールに電圧を印加することで感光体11の表面をある電位に帯電させる。帯電装置200の詳細については、後述する。

【0018】

露光装置13は、制御部4から供給された画像データに応じて感光体11の表面を露光して感光体11の表面に静電潜像を形成する。現像装置14は現像剤を収容し、定められた電位に帯電させられた現像剤と感光体11上の潜像との電位差によってトナーが感光体11の表面に付着し、感光体11にトナー像が形成される。転写ベルト20は、図1に示す駆動ローラ21とローラ22に架け回されている。駆動ローラ21が回転駆動されることによって、転写ベルト20が矢印Bの方向に駆動する。転写ベルト20を介して感光体11と対向する位置には転写装置15が設けられている。転写装置15は、図示しない電圧印加部によりトナーが帯電する極性とは逆極性の一次転写電圧を感光体11に印加し、感光体11と転写ベルト20とに生じた電位差によって、帯電されたトナーを転写ベルト20に移動させ、転写ベルト20にトナー像を一次転写する。クリーニング装置16は、感光体11表面において一次転写されずに残留したトナーを除去する。

【0019】

図1に戻り説明を続ける。媒体供給部30は、紙等の記録媒体Pを収容する。媒体供給部30は、一次転写のタイミングと同期させて、記録媒体Pを1枚ずつ搬送路32に送り出す。記録媒体Pが転写ローラ23と転写ベルト20との接触領域に到達すると、図示しない電圧印加部により二次転写電圧が転写ローラ23に印加され、転写ローラ23により記録媒体Pは転写ベルト20と逆極性に帯電される。転写ベルト20上のトナー像は、静電引力と転写ローラ23の押圧により、記録媒体Pの表面に二次転写され、定着装置40へと送られる。定着装置40は、トナー像が2次転写された記録媒体Pに対して加熱および加圧を行うことによって、記録媒体Pの表面にトナー像を定着させる。なお、転写装置15及び転写ローラ23は、本発明に係る転写手段の一例であり、定着装置40は、本発明に係る定着手段の一例である。

【0020】

次に、帯電装置200について説明する。ここで、まず、従来のMHCD方式の帯電装置を図3、4、5に示す。図3は、帯電装置900を被帯電物である感光体11の側から見た図である。図4は、図3のI−I線における断面図であり、感光体11との位置関係を示している。また、図5は、図4に示した帯電装置900の一部分を拡大した模式図である。帯電装置900は、第1電極901と、第1電極901よりも抵抗率の高い第1中間層902と、導電を阻止する第2中間層903と、第2電極904とを積層して構成され、第2電極904と第2中間層903とを貫通する孔905が複数設けられている。

【0021】

電源906により給電線907、908を介して第1電極901、第2電極904に電圧が印加されると、第1中間層902と第2電極904との電位差によって放電が生じ、荷電粒子が放出されると共に、放電の電力量に応じたオゾンが発生する。放電によって発生するオゾンは、感光体80を汚染し、白抜けなどの画像不良を引き起こす原因となる。第1電極901と第2電極904の距離が大きくなるほどパッシェンの法則により放電が開始される印加電圧が大きくなり、オゾンの発生量も増えることとなる。そこで、オゾン発生量を図5の場合よりも抑制する方法として、例えば、図6に示すように、帯電装置900の第2中間層903の厚さを図5の半分にする方法が考えられる。この場合、放電が開始される電圧は図5の場合よりも低下し、オゾン発生量も低減するが、電極間の距離が小さくなることで孔部905以外の意図しない領域の第2中間層903が局所的に短絡して過剰な異常放電が発生し、局所的な過剰放電に起因する帯電ムラが生じてしまうという問題が生じる。

【0022】

本実施形態では、オゾンの発生量を従来よりも低減して帯電ムラを防止すべく、帯電装置200を図7に示すように構成する。帯電装置200は、第1電極201、第1電極201よりも抵抗率の高い第1中間層202、導電を阻止する第2中間層203、及び第2電極204を積層して構成されており、図3に示した従来の帯電装置900と同様、感光体11の軸方向及び回転方向に予め定められた間隔で帯電に必要な数だけ孔部205が形成されている。第1電極201と第2電極204には、電圧を印加する電源206と給電線207、208が設けられている。第2電極204は、孔部205の外部、つまり、第1中間層202とは反対側の第2中間層203の面2031(以下、第1の面と称する)と、孔部205の内部空間と接する第2中間層203の側面(以下、第2の面と称する)2032の部分とに連続して設けられている。つまり、従来の帯電装置900の第2電極904は、第2中間層203の第1の面2031にだけに形成されているのに対し、帯電装置200の第2電極204は、第1の面2031と孔部205の内部にまで入り込んで形成されている。

【0023】

この例において、第1電極201は、例えば、ステンレス、アルミニウム、銅合金やこれらの合金やクロムやニッケルなどの表面処理を施した鉄などの金属で構成されている。第1中間層202は、例えば、体積抵抗率が105Ω・cm以上1010Ω・cm以下のグラファイトを分散させたシリコンゴムなど、第1電極201よりも体積抵抗率が高い樹脂材料やゴム材料に導電粒子を分散した材料で構成されている。第2中間層203は、第1中間層202と第2電極204の電気伝導を阻止する材料が用いられ、例えば、ポリイミド材やガラスエポキシ材などの絶縁体で構成される。第2電極204は、例えば、白金や金などの金属で構成されている。各層の厚さは、例えば、第1電極201が100μm、第1中間層202が150μm、第2中間層203が100μm、第2電極204が0.1μm程度である。また、孔部205の径、つまり、隣接する第2中間層203の間隔(孔部205における第2電極204の厚みを含まない)は、例えば100μm程度である。

【0024】

第2電極204は例えば以下の方法により形成される。第2中間層203となる厚さ100μmの絶縁体に、感光体11の軸方向及び回転方向に各々予め定められた間隔で径100μmの孔を形成し、その絶縁体の片面にスパッタリング加工により第2電極204となる金の薄膜(厚さ0.1μm以上0.5μm以下程度)を形成する。スパッタリング加工によって絶縁体の孔部分(つまり、第2の面2032)にまで金が回り込み、第2電極204となる薄膜が形成される。孔部分に回り込む長さは、スパッタリング時間やスパッタリング加工の際のチャンバーの真空度、スパッタリングを発生させる電極間の印加電圧により調整する。本実施形態では、孔部分の長さ、すなわち、第2中間層203の第2の面2032に形成される第2電極204の長さは、例えば第1の面2031から50μm程度である。なお、この方法以外に、リフトオフ加工を利用した厚膜形成技術やスクリーン印刷技術を利用してもよい。

【0025】

第2電極204と感光体11の表面との距離は、200μm以上2000μm以下程度に設定される。第2電極204の電位が感光体11の目標帯電電位となるように、電源206により、第1電極201と第2電極204に電圧が印加される。電源206は、例えば、第2電極204の電圧を基準にして、電極間で放電が発生する1.0kVから1.5kV程度増加させた電圧を第1電極201に印加する。感光体11は、接地されている。この場合、第1中間層202と第2電極204の電位差によってグロー放電が生じて荷電粒子が放出され、第2電極204と感光体11の表面との間に生じるドリフト電界により、感光体11の表面に荷電粒子が移動して感光体11の表面が帯電させられる。

【0026】

ここで、図5に示す従来の帯電装置900と、図7に示す本実施形態に係る帯電装置300とを用いてオゾンの発生量を測定した結果を図8に示す。以下、帯電装置900と帯電装置200の各構成を区別しない場合には符号を省略する。この測定では、帯電装置900における第1電極901、第1中間層902、第2中間層903、第2電極904の各層の厚さ及び材料と、孔部905の径は帯電装置200と同様に構成し、第2電極204、904から500μm離れた位置をGND電位に接地した電流計測用電極を配置して、電流計測用電極に流入する電流とオゾンの発生量の測定を行った。また、この測定において、第2電極への印加電圧を−750Vとして第1電極への印加電圧により放電量を調整し、電流計測用電極への流入電流を放電量により調整した。この条件の下、第1中間層と第2電極間の空隙、つまり孔部の空間において放電が開始される第1電極への印加電圧は、従来の帯電装置900の場合には−1.7kV程度であり、本実施形態に係る帯電装置200の場合には−1.4kV程度であった。この結果は、パッシェンの法則に導かれる式において、電極間の距離を100μmと50μmとした場合の結果に従っており、帯電装置900の第1中間層902と第2電極904の距離が100μm程度であり、帯電装置200の第1中間層201と第2電極204の距離が50μm程度であることと対応する。

【0027】

図8において、本実施形態に係る帯電装置200の測定結果は実線で示し、従来の帯電装置900の測定結果は破線で示す。この測定結果に示すように、電流計測用電極に流入される電流が同程度である場合のオゾン発生量は従来の帯電装置900と比べて本実施形態に係る帯電装置200は20%から30%程度低減されている。これは、第1電極と第2電極の距離が帯電装置900と比べて帯電装置200の方が短くなり、放電が開始される電圧が帯電装置900より小さくなったことでオゾンの発生量も低減されたものと推定される。

【0028】

また、発明者による実験により、第2中間層203の第2の面2032に形成されている第2電極204の長さを50μmより大きくして、孔部205における第1中間層202と第2電極204の距離を半分の例えば25μm程度に設定した場合には、第1電極201と第2電極204の電位差が放電が開始される電圧より低い電位差で導電状態になる現象が頻発した。これは、導電を阻止する第2電極203の側面を伝う沿面電流によるものと推定される。一方、第2中間層203の第2の面2032に形成されている第2電極204の長さを50μmより小さくして、第1中間層202と第2電極204との距離を例えば90μm程度に設定した場合には、第1中間層202と第2電極204との距離が50μm程度の場合と比べて、放電が開始される電圧が大きくなりオゾンの発生量も増加する。従って、第2中間層203の厚さが100μm程度である場合、オゾンの発生量を従来よりも20%から30%程度低減させるためには、孔部205における第1中間層202から第2電極204までの距離は50μm程度に設定することが望ましい。

【0029】

<実施形態2>

上述した実施形態1では、第2電極204が付着している部分を除いた孔部205の径は、第1中間層202の側から第2電極204まで100μm程度である例を説明したが、本実施形態に係る帯電装置200Aは、孔部205の径が、第1中間層202の側から第2電極204の側に向かうほど大きくなるように構成されている。図9は図7と同様、本実施形態に係る帯電装置200Aを拡大した図である。なお、実施形態1と共通する構成については実施形態1で用いた符号を付している。

【0030】

図9に示すように、帯電装置200Aの孔部205Aは、第1中間層202の側から第2電極204の側に向けて広がるように形成されている。この例において、孔部205Aの径は、例えば、第1中間層202の側の径x1が80μm程度であり、第2電極204の側の径x2が100μm程度である。第1電極201、第1中間層202、第2中間層203、及び第2電極204の厚さは実施形態1と共通する。

【0031】

第2電極204及び第2中間層203は例えば以下の方法により形成される。第2中間層203となる厚さ100μm程度の絶縁体において、感光体11の軸方向及び回転方向に各々予め定められた間隔で、第1中間層202が形成される側の径x1が80μm程度、第2電極204が形成される側の径x2が100μm程度となるようにレーザーにより孔を形成し、径が100μmとなる側の面にスパッタリング加工により第2電極204となる金の薄膜(厚さ0.1μm以上0.5μm以下程度)を形成する。スパッタリング加工によって、絶縁体における孔部分(第2中間層203の第2の面2032)まで金が回り込み、孔部分にも第2電極204となる薄膜が形成される。孔部分に回り込む長さは、スパッタリング時間やスパッタリング加工の際のチャンバーの真空度、スパッタリングを発生させる電極間の印加電圧により調整する。なお、この方法以外に、リフトオフ加工を利用した厚膜形成技術やスクリーン印刷技術を利用してもよい。

【0032】

このように、孔部205Aの第2電極204側の径を第1中間層202側の径よりも大きくすることで、実施形態1の構成と比べ、孔部205Aにおいて、第1中間層202の側から放電現象により感光体11の方へ向かう荷電粒子が第2電極204に遮られにくくなり、荷電粒子が感光体11の方へ効率良く移動する。そのため、実施形態1の場合より印加電圧を小さくしても実施形態1と同程度の放電量が得られ、その結果、オゾンの発生量が実施形態1と比べて低減される。

【0033】

<変形例>

本発明の実施形態について説明したが、本発明は上述した実施形態に限定されることなく、他の様々な形態で実施可能である。例えば、上述の実施形態を以下のように変形して本発明を実施してもよく、各変形例を組み合わせて実施してもよい。以下、本発明の変形例について説明する。

【0034】

(1)上述した実施形態1では、第2中間層203の厚さが100μmに対し、第2電極204の厚さが0.1μm程度であり、孔部205の径が100μm程度である例を説明したが、第2中間層203の厚さが100μm以上200μm以下の範囲であり、孔部205の径が50μm以上200μm以下の範囲であってもよい。

【0035】

(2)上述した実施形態1及び2では、孔部205における第2電極204の厚さ、つまり、第2中間層203の第2の面2032における第2電極204の厚さは0.1μm程度である例を説明した。例えば、孔部205の径100μmに対して孔部205における第2電極204の厚さが20μmである場合など、孔部205の径に対して第2電極204の厚さが無視できない程度の場合には、実施形態1及び2と比べて、孔部205において発生した荷電粒子が、孔部205における第2電極204に吸収されやすくなり、感光体11の帯電効率が低下する。そのため、孔部205における第2電極204の厚さは、0.1μm以上1.0μm以下の範囲が望ましい。

【0036】

(3)上述した実施形態1及び2では、孔部205における第2電極204の厚さと孔部205の外部における第2電極204の厚さ(第2中間層203の第1の面2031における第2電極204の厚さ)は0.1μm程度である例を説明したが、孔部205における第2電極204と当該孔部205の外部における第2電極204の導電状態が保持されていれば、厚さは異なっていてもよい。例えば、孔部205における第2電極205の厚さより孔部205の外部における第2電極205の厚さが大きくてもよい。

【0037】

(4)上述した実施形態1における画像形成エンジン10は、複数の現像装置が回転体の周方向に沿って設けられたいわゆるロータリー式の現像装置を備えるものでもよいし、モノクロ画像を形成するものであっても良い。

【0038】

(5)上述した実施形態1において、少なくとも感光体11、帯電装置200、及び現像装置14は、画像形成装置100に着脱されるカートリッジに収容されていてもよい。

【符号の説明】

【0039】

1・・・指示受付部、2・・・画像読取部、3・・・画像処理部、4・・・制御部、5・・・記憶部、6・・・通信I/F、7・・・画像形成部、10Y、10M、10C、10K、10・・・画像形成エンジン、11・・・感光体、13・・・露光装置、14・・・現像装置、15・・・転写装置、16・・・クリーニング装置、20・・・転写ベルト、30・・・媒体供給部、32…搬送路、23…転写ローラ、100・・・画像形成装置、200・・・帯電装置、201・・・第1電極、202・・・第1中間層、203・・・第2中間層、204・・・第2電極、205,205A・・・孔部、206・・・電源、207、208・・・給電線

【特許請求の範囲】

【請求項1】

第1電極と、

前記第1電極の一方の面に設けられ、前記第1電極よりも体積抵抗率が高い第1中間層と、

前記第1中間層の前記第1電極が設けられた面とは反対側の面に設けられ、導電を阻止する第2中間層であって、当該第2中間層を貫通する複数の孔部を有する第2中間層と、

被帯電物の側に設けられ、前記第2中間層の前記第1中間層が設けられた面とは反対側の第1の面から前記孔部における前記第2中間層の第2の面の定められた部分に連続して設けられた第2電極と

を備えることを特徴とする帯電装置。

【請求項2】

前記第2中間層は、前記第1中間層の側から前記第2電極の側に向けて前記孔部の径が大きくなるように前記複数の孔部が形成されていることを特徴とする請求項1に記載の帯電装置。

【請求項3】

被帯電物である感光体と、

前記感光体を帯電させる請求項1又は2に記載の帯電装置と、

前記帯電装置により帯電された前記感光体に露光によって形成された静電潜像を現像剤により現像する現像装置と

を有することを特徴とするカートリッジ。

【請求項4】

被帯電物である感光体と、

前記感光体を帯電させる請求項1又は2に記載の帯電装置と、

前記帯電装置により帯電された前記感光体に露光によって形成された静電潜像を現像剤により現像する現像装置と、

前記現像装置により現像された像を記録媒体に転写する転写手段と、

前記転写手段によって前記記録媒体に転写された像を当該記録媒体に定着させる定着手段と

を備えることを特徴とする画像形成装置。

【請求項1】

第1電極と、

前記第1電極の一方の面に設けられ、前記第1電極よりも体積抵抗率が高い第1中間層と、

前記第1中間層の前記第1電極が設けられた面とは反対側の面に設けられ、導電を阻止する第2中間層であって、当該第2中間層を貫通する複数の孔部を有する第2中間層と、

被帯電物の側に設けられ、前記第2中間層の前記第1中間層が設けられた面とは反対側の第1の面から前記孔部における前記第2中間層の第2の面の定められた部分に連続して設けられた第2電極と

を備えることを特徴とする帯電装置。

【請求項2】

前記第2中間層は、前記第1中間層の側から前記第2電極の側に向けて前記孔部の径が大きくなるように前記複数の孔部が形成されていることを特徴とする請求項1に記載の帯電装置。

【請求項3】

被帯電物である感光体と、

前記感光体を帯電させる請求項1又は2に記載の帯電装置と、

前記帯電装置により帯電された前記感光体に露光によって形成された静電潜像を現像剤により現像する現像装置と

を有することを特徴とするカートリッジ。

【請求項4】

被帯電物である感光体と、

前記感光体を帯電させる請求項1又は2に記載の帯電装置と、

前記帯電装置により帯電された前記感光体に露光によって形成された静電潜像を現像剤により現像する現像装置と、

前記現像装置により現像された像を記録媒体に転写する転写手段と、

前記転写手段によって前記記録媒体に転写された像を当該記録媒体に定着させる定着手段と

を備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−83809(P2013−83809A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223883(P2011−223883)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]