帯電装置、プロセスカートリッジおよび画像形成装置

【課題】 帯電ローラが膨潤により外径変動した場合でも感光体と帯電ローラとのギャップ変動を抑え、感光体と帯電ローラの帯電部の接触により、感光体に傷が発生し、この傷跡が画像に出ることによる異常画像の発生や、接触部から電流が流れてしまうために起こる非接触部の帯電不良の異常画像の発生を防止する。

【解決手段】 抵抗層の両端部の外径を切削または研磨加工により減少させ、その凹んだ部分にリング状のコロを挿入する。このリング状のコロは接着剤で抵抗層に固定されていることが好ましい。このような構成とすることで、抵抗層が膨潤した場合でも、スペーサ部の段落としされた部分の抵抗層も膨潤して膨張し、それと共に、挿入されているコロも一体となって膨張するため、結果として前記ギャップが膨潤以前とほぼ同寸法で保たれる。

【解決手段】 抵抗層の両端部の外径を切削または研磨加工により減少させ、その凹んだ部分にリング状のコロを挿入する。このリング状のコロは接着剤で抵抗層に固定されていることが好ましい。このような構成とすることで、抵抗層が膨潤した場合でも、スペーサ部の段落としされた部分の抵抗層も膨潤して膨張し、それと共に、挿入されているコロも一体となって膨張するため、結果として前記ギャップが膨潤以前とほぼ同寸法で保たれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、ファクシミリ、プリンター等に用いられる電子写真方式の画像形成装置に関し、特に像担持体と非接触方式の帯電装置に関する。

【背景技術】

【0002】

近年、コロナ帯電方式に比して放電生成物質の発生が少なく、低電力化を実現することができる接触帯電方式が帯電方式の主流となりつつある。しかし、帯電部材が被帯電体に接触するため、被帯電体表面に付着している異物が接触位置を介して帯電部材に転移部着しやすかった。帯電部材に転移付着する物質としては、例えば、感光体表面に付着している転写後の残留トナーや紙粉等がある。そして、これらの異物が帯電部材に転移付着すると、帯電部材の初期機能を維持することが難しくなり帯電性能が低下してしまうことがあった。

また、帯電部材が被帯電体に接触した状態で装置駆動が停止された場合などには、帯電部材の弾性層に含まれている可塑剤等の物質が表面に滲み出し、被帯電体表面に付着してこの表面を汚染してしまうこともあった。

【0003】

そこで、上記帯電部材への異物付着による帯電性能低下や帯電部材から滲み出す物質による被帯電体表面の汚染を防止するために、帯電部材と被帯電体との間に微小なギャップを設けて帯電を行う非接触帯電方式が提案されている(特許文献1、特許文献2、特許文献3及び特許文献4等参照)。これらの非接触帯電方式は、放電生成物質の発生を抑えることができると共に、帯電部材と被帯電部材とが微小なギャップを有して対向しているので、帯電部材に異物が転移付着しにくいため帯電性能を維持することが可能である。また、装置駆動が停止された場合に帯電部材が被帯電体から離間しているので、被帯電体表面を帯電部材から滲み出る物質で汚染することも回避可能である。

【0004】

このように、有用性の高い非接触帯電方式であるが、その市場実績は少ないのが現状である。その原因の1つは、帯電部材と被帯電部材との間のギャップを微小かつ精度良く形成しなければならず、このギャップ保持が困難であったことがある。この微小ギャップの大きさは、上記特許文献3によれば、300μm以下が好ましく、100μm以下がより好ましく、80μm以下が更に好ましいとされている。そして、このような微小はギャップを形成する1つの方法として、特許文献3では、帯電体弾性層より上記ギャップの大きさだけ大径に形成した「リング状」のギャップ保持部材をローラ状の帯電体弾性層に並設する所謂突き当てコロ方式を用いることを提案している。しかしながら、この方法であると、微小ギャップの精度は、弾性層の厚みの公差にリング状ギャップ保持部材の内径の公差、さらにその外径の公差を足し合わせたものになるため、高精度なギャップを保持するのが困難である。

【0005】

また、微小なギャップを形成する他の方法として、特許文献3及び4等では、フイルム状のテープを帯電体弾性層に貼着する方法も提案されている。この方法では、前記のような複数の公差を足し合わせたギャップの精度不良は改善されるが、外的要因に対して脆弱という欠点がある。例えば、不注意によってテープの端部を引っかけ剥がしてしまうことがあったり、油分、水分、ごみ、トナー等がテープの端部から貼着面に進入し、安定してギャップを保持できなかったり、剥がれ易くなったりする。このため、ギャップを保持するのがやはり困難である。

【0006】

特許文献5においては、帯電部材と被帯電部材との間の微小ギャップを保持するための提案がされている。一つは基体の周りに収縮材料からなるギャップ保持部材を被せ、次いでこれを収縮させてその収縮力によってギャップ保持部材を基体外周面に強く密着させたものである。また、もう一つは基体の外周に設けた抵抗層の周りに収縮材料からなるギャップ保持部材を被せ、これを収縮させて抵抗層に強く密着させたものである。

これらの提案は、ギャップ保持部材を基体又は帯電部材に収縮力によって強く密着させることを可能とするものである。そして、この提案によれば、上記特許文献3及び特許文献4の構成では生じる恐れのあるギャップ保持部材が基体や抵抗層等の帯電部材本体から剥がれたりずれたりすることを長期に亘って阻止することができる。よって、帯電部材と被帯電部材との間のギャップを安定して保持させることができるようになる。

【0007】

そして、特許文献6では、帯電部材と被帯電部材との間のギャップを、上記特許文献5の提案よりも更に安定して保持させ、より安価にかつ容易に達成する手段について提案されている。しかしながら、上記いずれの構成であっても帯電ローラの帯電部である樹脂部が高温高湿環境で膨潤し、上記ギャップが狭くなるという以下の問題を効果的に防止できない。

【0008】

弊社(リコー)の独自技術である非接触樹脂帯電ローラ(H−NCR)は、高温高湿環境に保存しておくと、樹脂部が膨潤し、端部に設けてあるコロとの吸湿性の違いにより、感光体と帯電ローラ間のギャップが狭くなり、最悪の場合接触してしまうことがある。

感光体と帯電ローラの帯電部が接触すると、感光体に傷が発生し、この傷跡が画像に出て異常画像となる。また、接触することにより、感光体に傷の発生はなくても接触部から電流が流れてしまうため、非接触部の電流不足が発生し、帯電不良の異常画像が発生する。

特に感光体にマルス塗布をした画像形成装置においては、ギャップが小さくなると帯電ローラ汚れの原因にもなるため、帯電ローラと被帯電部材との間のギャップ精度の要求が高い。

【0009】

【特許文献1】特開昭58−76851号公報

【特許文献2】特開平2−148059号公報

【特許文献3】特開平4−360167号公報

【特許文献4】特開2001−194868号公報

【特許文献5】特開2003−207996号公報

【特許文献6】特開2004−219444号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は上記問題に鑑みされたもので、帯電ローラが膨潤により外径変動した場合でも感光体と帯電ローラとのギャップ変動を抑え、異常画像を発生させない画像形成装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するための手段として、本発明は以下の特徴を有している。

請求項1に記載の帯電装置では、被帯電体対向して配置される帯電部材を有し、帯電部材に電圧を印加して被帯電体を帯電する帯電装置であって、前記帯電部材が、基体と、基体の外周にある抵抗層と、被帯電体に当接するスペーサ部とを有し、前記スペーサ部が被帯電体に当接することにより抵抗層の少なくとも一部が被帯電体表面と所定のギャップを形成する様に構成された帯電装置において、前記スペーサ部は、抵抗層の両端部の外形を減少させた凹部に設置されることを特徴とする。

請求項2に記載の帯電装置では、さらに、前記スペーサ部は、前記凹部にリング状のコロを挿入して構成されることを特徴とする。

請求項3に記載の帯電装置では、さらに、前記凹部は、抵抗層を切削または研磨することによって形成されていることを特徴とする。

請求項4に記載の帯電装置では、さらに、前記凹部に挿入されるリング状のコロは、接着剤で抵抗層に固定されることを特徴とする。

【0012】

請求項5に記載の帯電装置では、さらに、前記リング状のコロの材質は高密度ポリエチレン樹脂であることを特徴とする。

請求項6に記載の帯電装置では、さらに、前記抵抗層は、カーボンと高分子型イオン導電材料を含む樹脂組成物により形成されていることを特徴とする。

請求項7に記載の帯電装置では、さらに、前記樹脂は熱可塑性樹脂であることを特徴とする。

請求項8に記載の帯電装置では、さらに、前記イオン導電材料はポリエーテルエステルアミド成分を含有する高分子化合物であることを特徴とする。

【0013】

請求項9に記載の帯電装置では、請求項1ないし8のいずれかにに記載の帯電装置において、前記凹部の外径は抵抗層の外径に対して「87〜97」%の範囲であることを特徴とする。

請求項10に記載の帯電装置では、さらに、前記抵抗層と被帯電体表面との所定のギャップは、10〜50μmの範囲であることを特徴とする。

請求項11に記載の帯電装置では、さらに、前記リング状のコロの厚さは、抵抗層の外形に対して2〜6%の範囲であることを特徴とする。

請求項12に記載のプロセスカートリッジでは、像担持体と、少なくとも帯電装置、現像装置、クリーニング装置の1つを含んで共に一体に構成され、画像形成装置本体に対し着脱自在に形成されるプロセスカートリッジにおいて、前記プロセスカートリッジは、請求項1ないし11のいずれかに記載の帯電装置を備えることを特徴とする。

請求項13に記載の画像形成装置では、請求項12に記載のプロセスカートリッジを備えることを特徴とする。

請求項14に記載の画像形成装置では、請求項1ないし11のいずれかに記載の帯電装置を備えることを特徴とする。

【発明の効果】

【0014】

以上説明したように、上記解決するための手段によって、本発明の帯電装置では、高温高湿環境にあっても帯電ローラと感光体のギャップ変動を抑えることができ、帯電不良による異常画像の発生のない画像を提供することができる。

【発明を実施するための最良の形態】

【0015】

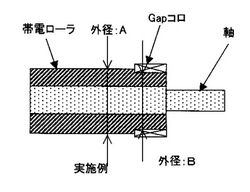

図1は本実施形態にかかる帯電ローラの軸方向断面図である。

本発明は、従来回転軸に取り付けていたコロを、抵抗層に凹部を設けて直接その凹部に挿入することで、抵抗層が膨潤して外径が変化した場合コロも同時に膨張して径変化し、結果として感光体と帯電ローラのギャップを保持するものである。

【0016】

本発明の帯電装置では、スペーサ部が抵抗層の両端部の外径を減少させた凹部に設置されることを特徴としている。従来の構成(図6参照)であると前述のように抵抗層が膨潤すると、スペーサ部は膨潤せずそのままの寸法であるため、結果として前記ギャップが減少し、さらには抵抗層と被帯電体表面とが接触するという事態となっていた。

この問題に対し、本発明ではスペーサ部を以下のような構成として、抵抗層が膨潤した場合のギャップ減少を防止するものである。すなわち、図1に示すように抵抗層の両端部の外径を切削または研磨加工により減少させ、その凹んだ部分にリング状のコロを挿入する。このリング状のコロは接着剤で抵抗層に固定されていることが好ましい。

このような構成とすることで、抵抗層が膨潤した場合でも、スペーサ部の段落としされた部分の抵抗層も膨潤して膨張し、それと共に、挿入されているコロも一体となって膨張するため、結果として前記ギャップが膨潤以前とほぼ同寸法で保たれる。

【0017】

本発明のコロの材質としては、高密度ポリエチレン樹脂が好ましい。感光体に対して、加圧した状態で接触しており、高耐久性をもとめられるため、磨耗に強い材質の選定が重要だからである。本実施例ではノバテックPP−HY540(日本ポリケム社製)を用いた。

次に、帯電部の材質について説明する。

電気抵抗調整層は、カーボンと高分子型イオン導電材料を含む熱可塑性樹脂組成物により形成されている。高分子型イオン導電材料として、ポリエーテルエステルアミド成分を含有する高分子化合物を用いる。ポリエーテルエステルアミドはイオン導電性の高分子材料であり、感光体へのリークが起こり難く、また表面へのブリードアウトが生じ難いことを特徴とする材料である。

【0018】

電気抵抗調整層の体積抵抗率は106〜109Ωcmであることが望ましい。109Ωcmを越えると帯電量の不足により、均一画像を得る為の十分な帯電電位を得ることができなくなる。106Ωcmよりも低いと、感光体欠陥部への電圧集中(リーク)、異常放電が生じてしまう。

この目的から、絶縁性の熱可塑性樹脂と所定の割合でブレンドしてもよい。熱可塑性樹脂は特に限定されるものではないが、ポリエチレン、ポリプロピレン、ポリメタクリル酸メチル、ポリスチレンおよびその共重合体等の汎用樹脂、ポリカーボネート、ポリアセタール等のエンジニアリングプラスチック等があげられる。配合量については、熱可塑性樹脂が0〜70重量%に対し、高分子型イオン導電材料が30〜100重量%とすることで所望の体積抵抗率を得ることができる

電気抵抗調整層の厚みは薄すぎるとリークによる異常放電が発生し、厚すぎると表面精度の維持が困難となる。好ましくは100μm以上、500μm以下である。

【0019】

熱可塑性樹脂組成物の製造方法には特に制限は無く、各材料の混合物を二軸混練機、ニーダー等で溶融混練することによって、容易に製造できる。電気抵抗調整層を導電性支持体の周面部に形成する工程は、押出成形や射出成形等の手段で導電性支持体に上記熱可塑性樹脂組成物を被覆することによって、容易に行うことができる。

また導電性支持体上に抵抗調整層のみを形成して導電性部材を構成すると、抵抗調整層にトナー等が固着して性能低下する場合がある。このような不具合は、抵抗調整層に表面層を形成することで、無くすことができる。

【0020】

表面層の抵抗値は抵抗調整層のそれよりも大きくなるように形成され、それによって感光体欠陥部への電圧集中、異常放電(リーク)を回避することができる。ただし、表面層の抵抗値を高くしすぎると帯電能力や転写能力が不足してしまうため、表面層と抵抗調整層との抵抗値の差を103Ωcm以下にすることが好ましい。

表面層を形成する材料としては、製膜性が良好であるという点で熱可塑性樹脂組成物が好適である。樹脂材料としては、フッ素樹脂、シリコーン樹脂、ポリアミド樹脂、ポリエステル樹脂等が非粘着性に優れ、トナー固着防止の面で好ましい。また樹脂材料は電気的に絶縁性であるため樹脂に対して各種導電材料を分散することによって表面層の抵抗を調整する。

表面層の抵抗調整層上への形成は、上記表面層構成材料を有機溶媒に分散して塗料を作製し、スプレー塗装、ディッピング等によってコーティングすることによって行う。膜厚については、10〜30μm程度が望ましい。

【0021】

図1において、外径Aは帯電ローラ抵抗層の外径であり、外径Bは前記帯電ローラ凹部の外径である。

また、図2はコロの厚みと、80時間高温高湿環境に放置後の前記ギャップとの関係を示す実験結果のグラフである。この結果より、コロの厚みとして0.2mmから0.6mmが好ましく、上記外径Aは、11.17mmであることから、B/Aは以下の範囲となる。

すなわち、図1において実施例における各部寸法からB/Aを以下方法にて算出すると、

1)外径Aと外径Bの差が最大の場合

コロ厚みmax 0.7mm

感光体ギャップmin 0.01mm

外径A 11.17mm

外径B 9.79mm

{B=11.17−(0.7−0.01)×2=9.79}

外径比率=B/A=0.876=87.6%

2)外径Aと外径Bの差が最小の場合

コロ厚みmin 0.2mm

感光体ギャップmax 0.05mm

外径A 11.17mm

外径B 10.87mm

{B=11.17−(0.2−0.05)×2=10.87}

外径比率=B/A=0.973=97.3%

よって、外径比率の範囲は87〜97%とする。

【0022】

本発明では、上記により、抵抗層の外径に対する前記凹部の外径(B/A)を87〜97%の範囲としている。87%未満の場合は、抵抗層の部分とスペーサ部分のコロ外径とで膨潤による膨張寸法の差が大きくなり、十分なギャップを保てなくなる。スペーサ部分の膨潤による膨張力が弱くなるのに対して、コロの厚みは増すため、コロが膨張しにくくなるためである。

逆に、凹部の外径が97%より大きくなると、コロ厚みが小となり、強度不足となるのみならず、コロ自体の製作が困難になるからである。

【0023】

本発明では、抵抗層と被帯電体表面との所定のギャップは、10〜50μmの範囲としている。ギャップが10μm以下であると、異物の付着などにより、本発明のギャップ保持効果が十分に得られにくく、ギャップが50μm以上であると、コロ厚みが大きくコロが膨張しにくいため、ギャップ保持が困難となるためである。

【0024】

本発明では、コロの厚さは抵抗層の外径に対して2〜6%の範囲としている。

図1においてコロ厚みを0.2〜0.6mmとした場合の外径A=11.17との割合から算出した値を基準としたものである。2%以下では、コロの強度不足および製作困難という問題が生じるからである。逆に、6%以上では、コロの強度が大となって膨張しにくくなり、ギャップが保てなくなるからである。

【0025】

以下、本発明の帯電装置を画像形成装置に適用した一実施形態について説明する。

図3はこの画像形成装置を示す構成概略図である。図3において、画像形成装置は、像担持体としての感光体ドラム1、帯電装置2、現像手段としての現像装置3、感光体ドラム1をクリーニングするクリーニング装置4、感光体ドラム1上に静電潜像を書き込むための光書込ユニット6などを備えた画像形成ユニット100を備えている。

【0026】

上記光書込ユニット6としては、例えば、スキャナなどによって読み込まれた画像情報に対応する光信号を半導体レーザから出射させ、回転駆動されるポリゴンミラーにより該レーザ光を走査し、レーザ光の走査光路中に配設された収束用及びポリゴンミラーの面倒れ補正用のレンズやレーザ光を偏向するミラーなどを通して、感光体ドラム1上に色分解された画像情報に対応する光信号6aを書き込むものを用いることができる。

【0027】

また、上記画像形成ユニット100の下方には、給紙ユニット200が設けられている。給紙ユニット200は、給紙カセット7と給紙ローラ9とを有している。給紙カセット7は内部に転写材としての転写紙8を収納するものである。給紙ローラ9は、給紙カセット7内の転写紙8を一枚ずつ分離給送するためのものである。この給紙ローラ9によって給送された転写紙8は、感光体ドラム1の手前で一旦待機させられ、感光体ドラム1上に形成された画像の先端と転写紙8の先端とが、感光体ドラム1と転写ローラ10とのニップ部にほぼ同時に到達するタイミングで、感光体ドラム1の回転に同期させて給送される。また、転写紙8を再給送させるための転写材搬送手段としてのレジストローラ対11が設けられている。

【0028】

更に、上記画像形成ユニット100の上方には、転写紙8の搬送経路T2を挟んで互いに圧接回転するように回転自在に配置されたヒータを内蔵する定着ローラ14とプレスローラ15とを有する定着手段としての定着装置16が設けられている。この定着装置16の転写紙搬送方向の下流側には、定着ローラ14とプレスローラ15との定着ニップを通過した転写紙8を、画像形成ユニット100の本体ケース100aの上部に形成された排紙トレイとしてのスタッカー部17に排出させるための排紙ローラ18が設けられている。

【0029】

また、画像形成ユニット100の更に上方には、読み取りユニット300が設けられている。読み取りユニット300は、コンタクトガラス31上に載置される原稿(不図示)の読み取り走査を行うために、原稿照明用光源とミラーよりなる読み取り走行体32とが設けられている。この読み取り走行体32により走査された画像情報は、レンズ33の後方に設置されているCCD34に画像信号として読み込まれ、この読み込まれた画像信号は、デジタル化され画像処理される。画像処理された信号に基づいて、露光装置6のレーザダイオード(不図示)の発光により感光体1の表面に静電潜像が形成される。レーザダイオードからの光信号は、公知ポリゴンミラーやレンズを介して感光体に至る。

【0030】

このような構成の画像形成装置において、まず、感光体ドラム1は回転中に帯電装置2により一様に帯電される。次いで、外部から読み込まれた画像情報に基づいて上記光書込ユニット6が駆動され、これによって感光体ドラム1の帯電領域(画像形成領域)に静電潜像が形成される。この静電潜像は、現像ユニット3の現像ローラ3aから供給される現像剤(トナー)によって現像されて可視像としてのトナー像になる。

【0031】

一方、この感光体ドラム1上へのトナー像の形成が行われている間に、給紙ローラ9によって転写紙8が給紙カセット7から引き出され、その先端をレジストローラ11のニップ部に当接させた状態で待機する。この転写紙8は、感光体ドラム1上のトナー像に重ね合わされるタイミングで上記レジストローラ11が回転を開始することにより、感光体ドラム1と転写ローラ10とによって形成される転写ニップT1に送り出される。そして、転写ニップT1で感光体ドラム1上のトナー像が転写せしめられた後、除電ブラシ(図示せず)との接触によって除電される。除電された転写紙8は感光体ドラム1から機械的に分離された後、上記定着装置16に送られる。

【0032】

上記定着装置16は、転写紙8を定着ローラ14とプレスローラ15との間に挟み込むことで、転写紙8を加熱するとともに加圧してトナー像を転写紙8上に定着せしめる。このようにしてトナー像が定着せしめられた転写紙8は、排紙ローラ18によってスタッカー部17上に排紙される。

【0033】

上記転写ニップT1を通過した後の感光体ドラム1表面に残留した残留トナーは、上記クリーニング装置4のクリーニングブレードによって感光体ドラム1上から除去され回収される。

【0034】

この画像形成装置は、レジストローラ対11によって形成されるニップ、転写ニップT1、定着ニップT2を通過するる転写紙搬送経路が下方から上方に向けて略縦方向に搬送されるようになっている。このように転写紙8を縦搬送することによって、小型化とファーストプリント時間の短縮とを実現できるものである。

【0035】

図4は、感光体とその近傍の部分拡大図である。本実施形態の画像形成装置は、感光体ドラム1、帯電装置2、及び現像装置をプロセスカートリッジ110として一体に構成しており、画像形成装置本体に対して着脱可能となっている。このプロセスカートリッジ110は、1つの筺体の内部に感光体ドラム1、帯電装置2、現像装置、クリーニング装置が図のようなレイアウトで設けられている。尚、図4に示す転写ローラ10は、プロセスカートリッジ110とは独立して画像形成装置内に設けられているものであり、レイアウト上の参考として示している。

このように、帯電装置2と感光体ドラム1とを含む複数の部材がプロセスカートリッジ110として一体に構成され、画像形成装置本体に対して着脱可能となっている。

【0036】

この画像形成装置に用いている帯電装置2の概略について説明する。

図5は、帯電装置2の説明図である。帯電装置2は、帯電部材としての帯電ローラ21、すべり軸受け22、すべり軸受けに取り付けられたスプリング23、そして図示を省略した電源からなる。帯電ローラには、帯電部21aとジャーナル部21bとがある。このうち帯電部は感光体ドラム1に対向して感光体表面を帯電する機能を担っている。2つのジャーナル部は、それぞれすべり軸受け22に支持されている。すべり軸受け22には帯電ローラを被帯電体へ向けて押圧するためのスプリング23が取り付けられている。尚、本実施形態の帯電装置2は、帯電ローラ表面の帯電部21aが感光体表面に対して微小なギャップで対向配置するよう帯電ローラにギャップ保持部であるスペーサ部を設けている。

【0037】

このスペーサ部の構成については、前述の通りである。2つのすべり軸受け22のうち一方は、導電性材料からなり、スプリングを介して電源に接続されている。これによって、電源から直流(DC)バイアス或いは、直流(DC)バイアスに交流(AC)バイアスが重畳された重畳バイアスが、スプリング→導電性のすべり軸受け→ジャーナル部を介して帯電ローラの帯電部へ印加されるようになっている。

尚、本実施形態においては帯電装置2によって帯電される被帯電体が感光体ドラム1であるが、図5に示す帯電装置2を転写紙等他の被帯電体を帯電するために用いることも可能である。

【図面の簡単な説明】

【0038】

【図1】本実施形態にかかる帯電ローラの軸方向断面図である。

【図2】コロ厚みとギャップとの関係を示す実験結果のグラフである。

【図3】本実施形態にかかる画像形成装置の構成概略図である。

【図4】本実施形態にかかる感光体とその近傍の部分拡大図である。

【図5】本実施形態にかかる帯電装置の構成概略図である。

【図6】従来の実施形態にかかる帯電ローラの軸方向断面図である。

【符号の説明】

【0039】

1 感光体ドラム

2 帯電装置

3 現像装置

4 クリーニング装置

8 転写紙

10 転写ローラ

11 レジストローラ対

12 転写紙搬送経路

14 定着ローラ

15 プレスローラ

16 定着装置

21 帯電ローラ

21a 帯電部

21b ジャーナル部

22 軸受け

23 スプリング

25 基体

26 抵抗層

27 凸部形成部材

100 画像形成ユニット

110 プロセスカートリッジ

200 給紙ユニット

300 読み取りユニット

S スペーサ部

T1 転写ニップ

T2 定着ニップ

【技術分野】

【0001】

本発明は、複写機、ファクシミリ、プリンター等に用いられる電子写真方式の画像形成装置に関し、特に像担持体と非接触方式の帯電装置に関する。

【背景技術】

【0002】

近年、コロナ帯電方式に比して放電生成物質の発生が少なく、低電力化を実現することができる接触帯電方式が帯電方式の主流となりつつある。しかし、帯電部材が被帯電体に接触するため、被帯電体表面に付着している異物が接触位置を介して帯電部材に転移部着しやすかった。帯電部材に転移付着する物質としては、例えば、感光体表面に付着している転写後の残留トナーや紙粉等がある。そして、これらの異物が帯電部材に転移付着すると、帯電部材の初期機能を維持することが難しくなり帯電性能が低下してしまうことがあった。

また、帯電部材が被帯電体に接触した状態で装置駆動が停止された場合などには、帯電部材の弾性層に含まれている可塑剤等の物質が表面に滲み出し、被帯電体表面に付着してこの表面を汚染してしまうこともあった。

【0003】

そこで、上記帯電部材への異物付着による帯電性能低下や帯電部材から滲み出す物質による被帯電体表面の汚染を防止するために、帯電部材と被帯電体との間に微小なギャップを設けて帯電を行う非接触帯電方式が提案されている(特許文献1、特許文献2、特許文献3及び特許文献4等参照)。これらの非接触帯電方式は、放電生成物質の発生を抑えることができると共に、帯電部材と被帯電部材とが微小なギャップを有して対向しているので、帯電部材に異物が転移付着しにくいため帯電性能を維持することが可能である。また、装置駆動が停止された場合に帯電部材が被帯電体から離間しているので、被帯電体表面を帯電部材から滲み出る物質で汚染することも回避可能である。

【0004】

このように、有用性の高い非接触帯電方式であるが、その市場実績は少ないのが現状である。その原因の1つは、帯電部材と被帯電部材との間のギャップを微小かつ精度良く形成しなければならず、このギャップ保持が困難であったことがある。この微小ギャップの大きさは、上記特許文献3によれば、300μm以下が好ましく、100μm以下がより好ましく、80μm以下が更に好ましいとされている。そして、このような微小はギャップを形成する1つの方法として、特許文献3では、帯電体弾性層より上記ギャップの大きさだけ大径に形成した「リング状」のギャップ保持部材をローラ状の帯電体弾性層に並設する所謂突き当てコロ方式を用いることを提案している。しかしながら、この方法であると、微小ギャップの精度は、弾性層の厚みの公差にリング状ギャップ保持部材の内径の公差、さらにその外径の公差を足し合わせたものになるため、高精度なギャップを保持するのが困難である。

【0005】

また、微小なギャップを形成する他の方法として、特許文献3及び4等では、フイルム状のテープを帯電体弾性層に貼着する方法も提案されている。この方法では、前記のような複数の公差を足し合わせたギャップの精度不良は改善されるが、外的要因に対して脆弱という欠点がある。例えば、不注意によってテープの端部を引っかけ剥がしてしまうことがあったり、油分、水分、ごみ、トナー等がテープの端部から貼着面に進入し、安定してギャップを保持できなかったり、剥がれ易くなったりする。このため、ギャップを保持するのがやはり困難である。

【0006】

特許文献5においては、帯電部材と被帯電部材との間の微小ギャップを保持するための提案がされている。一つは基体の周りに収縮材料からなるギャップ保持部材を被せ、次いでこれを収縮させてその収縮力によってギャップ保持部材を基体外周面に強く密着させたものである。また、もう一つは基体の外周に設けた抵抗層の周りに収縮材料からなるギャップ保持部材を被せ、これを収縮させて抵抗層に強く密着させたものである。

これらの提案は、ギャップ保持部材を基体又は帯電部材に収縮力によって強く密着させることを可能とするものである。そして、この提案によれば、上記特許文献3及び特許文献4の構成では生じる恐れのあるギャップ保持部材が基体や抵抗層等の帯電部材本体から剥がれたりずれたりすることを長期に亘って阻止することができる。よって、帯電部材と被帯電部材との間のギャップを安定して保持させることができるようになる。

【0007】

そして、特許文献6では、帯電部材と被帯電部材との間のギャップを、上記特許文献5の提案よりも更に安定して保持させ、より安価にかつ容易に達成する手段について提案されている。しかしながら、上記いずれの構成であっても帯電ローラの帯電部である樹脂部が高温高湿環境で膨潤し、上記ギャップが狭くなるという以下の問題を効果的に防止できない。

【0008】

弊社(リコー)の独自技術である非接触樹脂帯電ローラ(H−NCR)は、高温高湿環境に保存しておくと、樹脂部が膨潤し、端部に設けてあるコロとの吸湿性の違いにより、感光体と帯電ローラ間のギャップが狭くなり、最悪の場合接触してしまうことがある。

感光体と帯電ローラの帯電部が接触すると、感光体に傷が発生し、この傷跡が画像に出て異常画像となる。また、接触することにより、感光体に傷の発生はなくても接触部から電流が流れてしまうため、非接触部の電流不足が発生し、帯電不良の異常画像が発生する。

特に感光体にマルス塗布をした画像形成装置においては、ギャップが小さくなると帯電ローラ汚れの原因にもなるため、帯電ローラと被帯電部材との間のギャップ精度の要求が高い。

【0009】

【特許文献1】特開昭58−76851号公報

【特許文献2】特開平2−148059号公報

【特許文献3】特開平4−360167号公報

【特許文献4】特開2001−194868号公報

【特許文献5】特開2003−207996号公報

【特許文献6】特開2004−219444号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は上記問題に鑑みされたもので、帯電ローラが膨潤により外径変動した場合でも感光体と帯電ローラとのギャップ変動を抑え、異常画像を発生させない画像形成装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するための手段として、本発明は以下の特徴を有している。

請求項1に記載の帯電装置では、被帯電体対向して配置される帯電部材を有し、帯電部材に電圧を印加して被帯電体を帯電する帯電装置であって、前記帯電部材が、基体と、基体の外周にある抵抗層と、被帯電体に当接するスペーサ部とを有し、前記スペーサ部が被帯電体に当接することにより抵抗層の少なくとも一部が被帯電体表面と所定のギャップを形成する様に構成された帯電装置において、前記スペーサ部は、抵抗層の両端部の外形を減少させた凹部に設置されることを特徴とする。

請求項2に記載の帯電装置では、さらに、前記スペーサ部は、前記凹部にリング状のコロを挿入して構成されることを特徴とする。

請求項3に記載の帯電装置では、さらに、前記凹部は、抵抗層を切削または研磨することによって形成されていることを特徴とする。

請求項4に記載の帯電装置では、さらに、前記凹部に挿入されるリング状のコロは、接着剤で抵抗層に固定されることを特徴とする。

【0012】

請求項5に記載の帯電装置では、さらに、前記リング状のコロの材質は高密度ポリエチレン樹脂であることを特徴とする。

請求項6に記載の帯電装置では、さらに、前記抵抗層は、カーボンと高分子型イオン導電材料を含む樹脂組成物により形成されていることを特徴とする。

請求項7に記載の帯電装置では、さらに、前記樹脂は熱可塑性樹脂であることを特徴とする。

請求項8に記載の帯電装置では、さらに、前記イオン導電材料はポリエーテルエステルアミド成分を含有する高分子化合物であることを特徴とする。

【0013】

請求項9に記載の帯電装置では、請求項1ないし8のいずれかにに記載の帯電装置において、前記凹部の外径は抵抗層の外径に対して「87〜97」%の範囲であることを特徴とする。

請求項10に記載の帯電装置では、さらに、前記抵抗層と被帯電体表面との所定のギャップは、10〜50μmの範囲であることを特徴とする。

請求項11に記載の帯電装置では、さらに、前記リング状のコロの厚さは、抵抗層の外形に対して2〜6%の範囲であることを特徴とする。

請求項12に記載のプロセスカートリッジでは、像担持体と、少なくとも帯電装置、現像装置、クリーニング装置の1つを含んで共に一体に構成され、画像形成装置本体に対し着脱自在に形成されるプロセスカートリッジにおいて、前記プロセスカートリッジは、請求項1ないし11のいずれかに記載の帯電装置を備えることを特徴とする。

請求項13に記載の画像形成装置では、請求項12に記載のプロセスカートリッジを備えることを特徴とする。

請求項14に記載の画像形成装置では、請求項1ないし11のいずれかに記載の帯電装置を備えることを特徴とする。

【発明の効果】

【0014】

以上説明したように、上記解決するための手段によって、本発明の帯電装置では、高温高湿環境にあっても帯電ローラと感光体のギャップ変動を抑えることができ、帯電不良による異常画像の発生のない画像を提供することができる。

【発明を実施するための最良の形態】

【0015】

図1は本実施形態にかかる帯電ローラの軸方向断面図である。

本発明は、従来回転軸に取り付けていたコロを、抵抗層に凹部を設けて直接その凹部に挿入することで、抵抗層が膨潤して外径が変化した場合コロも同時に膨張して径変化し、結果として感光体と帯電ローラのギャップを保持するものである。

【0016】

本発明の帯電装置では、スペーサ部が抵抗層の両端部の外径を減少させた凹部に設置されることを特徴としている。従来の構成(図6参照)であると前述のように抵抗層が膨潤すると、スペーサ部は膨潤せずそのままの寸法であるため、結果として前記ギャップが減少し、さらには抵抗層と被帯電体表面とが接触するという事態となっていた。

この問題に対し、本発明ではスペーサ部を以下のような構成として、抵抗層が膨潤した場合のギャップ減少を防止するものである。すなわち、図1に示すように抵抗層の両端部の外径を切削または研磨加工により減少させ、その凹んだ部分にリング状のコロを挿入する。このリング状のコロは接着剤で抵抗層に固定されていることが好ましい。

このような構成とすることで、抵抗層が膨潤した場合でも、スペーサ部の段落としされた部分の抵抗層も膨潤して膨張し、それと共に、挿入されているコロも一体となって膨張するため、結果として前記ギャップが膨潤以前とほぼ同寸法で保たれる。

【0017】

本発明のコロの材質としては、高密度ポリエチレン樹脂が好ましい。感光体に対して、加圧した状態で接触しており、高耐久性をもとめられるため、磨耗に強い材質の選定が重要だからである。本実施例ではノバテックPP−HY540(日本ポリケム社製)を用いた。

次に、帯電部の材質について説明する。

電気抵抗調整層は、カーボンと高分子型イオン導電材料を含む熱可塑性樹脂組成物により形成されている。高分子型イオン導電材料として、ポリエーテルエステルアミド成分を含有する高分子化合物を用いる。ポリエーテルエステルアミドはイオン導電性の高分子材料であり、感光体へのリークが起こり難く、また表面へのブリードアウトが生じ難いことを特徴とする材料である。

【0018】

電気抵抗調整層の体積抵抗率は106〜109Ωcmであることが望ましい。109Ωcmを越えると帯電量の不足により、均一画像を得る為の十分な帯電電位を得ることができなくなる。106Ωcmよりも低いと、感光体欠陥部への電圧集中(リーク)、異常放電が生じてしまう。

この目的から、絶縁性の熱可塑性樹脂と所定の割合でブレンドしてもよい。熱可塑性樹脂は特に限定されるものではないが、ポリエチレン、ポリプロピレン、ポリメタクリル酸メチル、ポリスチレンおよびその共重合体等の汎用樹脂、ポリカーボネート、ポリアセタール等のエンジニアリングプラスチック等があげられる。配合量については、熱可塑性樹脂が0〜70重量%に対し、高分子型イオン導電材料が30〜100重量%とすることで所望の体積抵抗率を得ることができる

電気抵抗調整層の厚みは薄すぎるとリークによる異常放電が発生し、厚すぎると表面精度の維持が困難となる。好ましくは100μm以上、500μm以下である。

【0019】

熱可塑性樹脂組成物の製造方法には特に制限は無く、各材料の混合物を二軸混練機、ニーダー等で溶融混練することによって、容易に製造できる。電気抵抗調整層を導電性支持体の周面部に形成する工程は、押出成形や射出成形等の手段で導電性支持体に上記熱可塑性樹脂組成物を被覆することによって、容易に行うことができる。

また導電性支持体上に抵抗調整層のみを形成して導電性部材を構成すると、抵抗調整層にトナー等が固着して性能低下する場合がある。このような不具合は、抵抗調整層に表面層を形成することで、無くすことができる。

【0020】

表面層の抵抗値は抵抗調整層のそれよりも大きくなるように形成され、それによって感光体欠陥部への電圧集中、異常放電(リーク)を回避することができる。ただし、表面層の抵抗値を高くしすぎると帯電能力や転写能力が不足してしまうため、表面層と抵抗調整層との抵抗値の差を103Ωcm以下にすることが好ましい。

表面層を形成する材料としては、製膜性が良好であるという点で熱可塑性樹脂組成物が好適である。樹脂材料としては、フッ素樹脂、シリコーン樹脂、ポリアミド樹脂、ポリエステル樹脂等が非粘着性に優れ、トナー固着防止の面で好ましい。また樹脂材料は電気的に絶縁性であるため樹脂に対して各種導電材料を分散することによって表面層の抵抗を調整する。

表面層の抵抗調整層上への形成は、上記表面層構成材料を有機溶媒に分散して塗料を作製し、スプレー塗装、ディッピング等によってコーティングすることによって行う。膜厚については、10〜30μm程度が望ましい。

【0021】

図1において、外径Aは帯電ローラ抵抗層の外径であり、外径Bは前記帯電ローラ凹部の外径である。

また、図2はコロの厚みと、80時間高温高湿環境に放置後の前記ギャップとの関係を示す実験結果のグラフである。この結果より、コロの厚みとして0.2mmから0.6mmが好ましく、上記外径Aは、11.17mmであることから、B/Aは以下の範囲となる。

すなわち、図1において実施例における各部寸法からB/Aを以下方法にて算出すると、

1)外径Aと外径Bの差が最大の場合

コロ厚みmax 0.7mm

感光体ギャップmin 0.01mm

外径A 11.17mm

外径B 9.79mm

{B=11.17−(0.7−0.01)×2=9.79}

外径比率=B/A=0.876=87.6%

2)外径Aと外径Bの差が最小の場合

コロ厚みmin 0.2mm

感光体ギャップmax 0.05mm

外径A 11.17mm

外径B 10.87mm

{B=11.17−(0.2−0.05)×2=10.87}

外径比率=B/A=0.973=97.3%

よって、外径比率の範囲は87〜97%とする。

【0022】

本発明では、上記により、抵抗層の外径に対する前記凹部の外径(B/A)を87〜97%の範囲としている。87%未満の場合は、抵抗層の部分とスペーサ部分のコロ外径とで膨潤による膨張寸法の差が大きくなり、十分なギャップを保てなくなる。スペーサ部分の膨潤による膨張力が弱くなるのに対して、コロの厚みは増すため、コロが膨張しにくくなるためである。

逆に、凹部の外径が97%より大きくなると、コロ厚みが小となり、強度不足となるのみならず、コロ自体の製作が困難になるからである。

【0023】

本発明では、抵抗層と被帯電体表面との所定のギャップは、10〜50μmの範囲としている。ギャップが10μm以下であると、異物の付着などにより、本発明のギャップ保持効果が十分に得られにくく、ギャップが50μm以上であると、コロ厚みが大きくコロが膨張しにくいため、ギャップ保持が困難となるためである。

【0024】

本発明では、コロの厚さは抵抗層の外径に対して2〜6%の範囲としている。

図1においてコロ厚みを0.2〜0.6mmとした場合の外径A=11.17との割合から算出した値を基準としたものである。2%以下では、コロの強度不足および製作困難という問題が生じるからである。逆に、6%以上では、コロの強度が大となって膨張しにくくなり、ギャップが保てなくなるからである。

【0025】

以下、本発明の帯電装置を画像形成装置に適用した一実施形態について説明する。

図3はこの画像形成装置を示す構成概略図である。図3において、画像形成装置は、像担持体としての感光体ドラム1、帯電装置2、現像手段としての現像装置3、感光体ドラム1をクリーニングするクリーニング装置4、感光体ドラム1上に静電潜像を書き込むための光書込ユニット6などを備えた画像形成ユニット100を備えている。

【0026】

上記光書込ユニット6としては、例えば、スキャナなどによって読み込まれた画像情報に対応する光信号を半導体レーザから出射させ、回転駆動されるポリゴンミラーにより該レーザ光を走査し、レーザ光の走査光路中に配設された収束用及びポリゴンミラーの面倒れ補正用のレンズやレーザ光を偏向するミラーなどを通して、感光体ドラム1上に色分解された画像情報に対応する光信号6aを書き込むものを用いることができる。

【0027】

また、上記画像形成ユニット100の下方には、給紙ユニット200が設けられている。給紙ユニット200は、給紙カセット7と給紙ローラ9とを有している。給紙カセット7は内部に転写材としての転写紙8を収納するものである。給紙ローラ9は、給紙カセット7内の転写紙8を一枚ずつ分離給送するためのものである。この給紙ローラ9によって給送された転写紙8は、感光体ドラム1の手前で一旦待機させられ、感光体ドラム1上に形成された画像の先端と転写紙8の先端とが、感光体ドラム1と転写ローラ10とのニップ部にほぼ同時に到達するタイミングで、感光体ドラム1の回転に同期させて給送される。また、転写紙8を再給送させるための転写材搬送手段としてのレジストローラ対11が設けられている。

【0028】

更に、上記画像形成ユニット100の上方には、転写紙8の搬送経路T2を挟んで互いに圧接回転するように回転自在に配置されたヒータを内蔵する定着ローラ14とプレスローラ15とを有する定着手段としての定着装置16が設けられている。この定着装置16の転写紙搬送方向の下流側には、定着ローラ14とプレスローラ15との定着ニップを通過した転写紙8を、画像形成ユニット100の本体ケース100aの上部に形成された排紙トレイとしてのスタッカー部17に排出させるための排紙ローラ18が設けられている。

【0029】

また、画像形成ユニット100の更に上方には、読み取りユニット300が設けられている。読み取りユニット300は、コンタクトガラス31上に載置される原稿(不図示)の読み取り走査を行うために、原稿照明用光源とミラーよりなる読み取り走行体32とが設けられている。この読み取り走行体32により走査された画像情報は、レンズ33の後方に設置されているCCD34に画像信号として読み込まれ、この読み込まれた画像信号は、デジタル化され画像処理される。画像処理された信号に基づいて、露光装置6のレーザダイオード(不図示)の発光により感光体1の表面に静電潜像が形成される。レーザダイオードからの光信号は、公知ポリゴンミラーやレンズを介して感光体に至る。

【0030】

このような構成の画像形成装置において、まず、感光体ドラム1は回転中に帯電装置2により一様に帯電される。次いで、外部から読み込まれた画像情報に基づいて上記光書込ユニット6が駆動され、これによって感光体ドラム1の帯電領域(画像形成領域)に静電潜像が形成される。この静電潜像は、現像ユニット3の現像ローラ3aから供給される現像剤(トナー)によって現像されて可視像としてのトナー像になる。

【0031】

一方、この感光体ドラム1上へのトナー像の形成が行われている間に、給紙ローラ9によって転写紙8が給紙カセット7から引き出され、その先端をレジストローラ11のニップ部に当接させた状態で待機する。この転写紙8は、感光体ドラム1上のトナー像に重ね合わされるタイミングで上記レジストローラ11が回転を開始することにより、感光体ドラム1と転写ローラ10とによって形成される転写ニップT1に送り出される。そして、転写ニップT1で感光体ドラム1上のトナー像が転写せしめられた後、除電ブラシ(図示せず)との接触によって除電される。除電された転写紙8は感光体ドラム1から機械的に分離された後、上記定着装置16に送られる。

【0032】

上記定着装置16は、転写紙8を定着ローラ14とプレスローラ15との間に挟み込むことで、転写紙8を加熱するとともに加圧してトナー像を転写紙8上に定着せしめる。このようにしてトナー像が定着せしめられた転写紙8は、排紙ローラ18によってスタッカー部17上に排紙される。

【0033】

上記転写ニップT1を通過した後の感光体ドラム1表面に残留した残留トナーは、上記クリーニング装置4のクリーニングブレードによって感光体ドラム1上から除去され回収される。

【0034】

この画像形成装置は、レジストローラ対11によって形成されるニップ、転写ニップT1、定着ニップT2を通過するる転写紙搬送経路が下方から上方に向けて略縦方向に搬送されるようになっている。このように転写紙8を縦搬送することによって、小型化とファーストプリント時間の短縮とを実現できるものである。

【0035】

図4は、感光体とその近傍の部分拡大図である。本実施形態の画像形成装置は、感光体ドラム1、帯電装置2、及び現像装置をプロセスカートリッジ110として一体に構成しており、画像形成装置本体に対して着脱可能となっている。このプロセスカートリッジ110は、1つの筺体の内部に感光体ドラム1、帯電装置2、現像装置、クリーニング装置が図のようなレイアウトで設けられている。尚、図4に示す転写ローラ10は、プロセスカートリッジ110とは独立して画像形成装置内に設けられているものであり、レイアウト上の参考として示している。

このように、帯電装置2と感光体ドラム1とを含む複数の部材がプロセスカートリッジ110として一体に構成され、画像形成装置本体に対して着脱可能となっている。

【0036】

この画像形成装置に用いている帯電装置2の概略について説明する。

図5は、帯電装置2の説明図である。帯電装置2は、帯電部材としての帯電ローラ21、すべり軸受け22、すべり軸受けに取り付けられたスプリング23、そして図示を省略した電源からなる。帯電ローラには、帯電部21aとジャーナル部21bとがある。このうち帯電部は感光体ドラム1に対向して感光体表面を帯電する機能を担っている。2つのジャーナル部は、それぞれすべり軸受け22に支持されている。すべり軸受け22には帯電ローラを被帯電体へ向けて押圧するためのスプリング23が取り付けられている。尚、本実施形態の帯電装置2は、帯電ローラ表面の帯電部21aが感光体表面に対して微小なギャップで対向配置するよう帯電ローラにギャップ保持部であるスペーサ部を設けている。

【0037】

このスペーサ部の構成については、前述の通りである。2つのすべり軸受け22のうち一方は、導電性材料からなり、スプリングを介して電源に接続されている。これによって、電源から直流(DC)バイアス或いは、直流(DC)バイアスに交流(AC)バイアスが重畳された重畳バイアスが、スプリング→導電性のすべり軸受け→ジャーナル部を介して帯電ローラの帯電部へ印加されるようになっている。

尚、本実施形態においては帯電装置2によって帯電される被帯電体が感光体ドラム1であるが、図5に示す帯電装置2を転写紙等他の被帯電体を帯電するために用いることも可能である。

【図面の簡単な説明】

【0038】

【図1】本実施形態にかかる帯電ローラの軸方向断面図である。

【図2】コロ厚みとギャップとの関係を示す実験結果のグラフである。

【図3】本実施形態にかかる画像形成装置の構成概略図である。

【図4】本実施形態にかかる感光体とその近傍の部分拡大図である。

【図5】本実施形態にかかる帯電装置の構成概略図である。

【図6】従来の実施形態にかかる帯電ローラの軸方向断面図である。

【符号の説明】

【0039】

1 感光体ドラム

2 帯電装置

3 現像装置

4 クリーニング装置

8 転写紙

10 転写ローラ

11 レジストローラ対

12 転写紙搬送経路

14 定着ローラ

15 プレスローラ

16 定着装置

21 帯電ローラ

21a 帯電部

21b ジャーナル部

22 軸受け

23 スプリング

25 基体

26 抵抗層

27 凸部形成部材

100 画像形成ユニット

110 プロセスカートリッジ

200 給紙ユニット

300 読み取りユニット

S スペーサ部

T1 転写ニップ

T2 定着ニップ

【特許請求の範囲】

【請求項1】

被帯電体対向して配置される帯電部材を有し、帯電部材に電圧を印加して被帯電体を帯電する帯電装置であって、

前記帯電部材が、基体と、基体の外周にある抵抗層と、被帯電体に当接するスペーサ部とを有し、

前記スペーサ部が被帯電体に当接することにより抵抗層の少なくとも一部が被帯電体表面と所定のギャップを形成する様に構成された帯電装置において、

前記スペーサ部は、抵抗層の両端部の外形を減少させた凹部に設置される

ことを特徴とする帯電装置。

【請求項2】

請求項1に記載の帯電装置において、

前記スペーサ部は、前記凹部にリング状のコロを挿入して構成される

ことを特徴とする帯電装置。

【請求項3】

請求項1または2に記載の帯電装置において、

前記凹部は、抵抗層を切削または研磨することによって形成されている

ことを特徴とする帯電装置。

【請求項4】

請求項1ないし3のいずれかにに記載の帯電装置において、

前記凹部に挿入されるリング状のコロは、接着剤で抵抗層に固定される

ことを特徴とする帯電装置。

【請求項5】

請求項4に記載の帯電装置において、

前記リング状のコロの材質は高密度ポリエチレン樹脂である

ことを特徴とする帯電装置。

【請求項6】

請求項1ないし5のいずれかにに記載の帯電装置において、

前記抵抗層は、カーボンと高分子型イオン導電材料を含む樹脂組成物により形成されている

ことを特徴とする帯電装置。

【請求項7】

請求項6に記載の帯電装置において、

前記樹脂は熱可塑性樹脂である

ことを特徴とする帯電装置。

【請求項8】

請求項6に記載の帯電装置において、

前記イオン導電材料はポリエーテルエステルアミド成分を含有する高分子化合物である

ことを特徴とする帯電装置。

【請求項9】

請求項1ないし8のいずれかにに記載の帯電装置において、

前記凹部の外径は抵抗層の外径に対して「87〜97」%の範囲である

ことを特徴とする帯電装置。

【請求項10】

請求項1ないし9のいずれかにに記載の帯電装置において、

前記抵抗層と被帯電体表面との所定のギャップは、10〜50μmの範囲である

ことを特徴とする帯電装置。

【請求項11】

請求項1ないし10のいずれかにに記載の帯電装置において、

前記リング状のコロの厚さは、抵抗層の外径に対して2〜6%の範囲である

ことを特徴とする帯電装置。

【請求項12】

像担持体と、少なくとも帯電装置、現像装置、クリーニング装置の1つを含んで共に一体に構成され、画像形成装置本体に対し着脱自在に形成されるプロセスカートリッジにおいて、

前記プロセスカートリッジは、請求項1ないし11のいずれかに記載の帯電装置を備える

ことを特徴とするプロセスカートリッジ。

【請求項13】

請求項12に記載のプロセスカートリッジを備える

ことを特徴とする画像形成装置。

【請求項14】

請求項1ないし11のいずれかに記載の帯電装置を備える

ことを特徴とする画像形成装置。

【請求項1】

被帯電体対向して配置される帯電部材を有し、帯電部材に電圧を印加して被帯電体を帯電する帯電装置であって、

前記帯電部材が、基体と、基体の外周にある抵抗層と、被帯電体に当接するスペーサ部とを有し、

前記スペーサ部が被帯電体に当接することにより抵抗層の少なくとも一部が被帯電体表面と所定のギャップを形成する様に構成された帯電装置において、

前記スペーサ部は、抵抗層の両端部の外形を減少させた凹部に設置される

ことを特徴とする帯電装置。

【請求項2】

請求項1に記載の帯電装置において、

前記スペーサ部は、前記凹部にリング状のコロを挿入して構成される

ことを特徴とする帯電装置。

【請求項3】

請求項1または2に記載の帯電装置において、

前記凹部は、抵抗層を切削または研磨することによって形成されている

ことを特徴とする帯電装置。

【請求項4】

請求項1ないし3のいずれかにに記載の帯電装置において、

前記凹部に挿入されるリング状のコロは、接着剤で抵抗層に固定される

ことを特徴とする帯電装置。

【請求項5】

請求項4に記載の帯電装置において、

前記リング状のコロの材質は高密度ポリエチレン樹脂である

ことを特徴とする帯電装置。

【請求項6】

請求項1ないし5のいずれかにに記載の帯電装置において、

前記抵抗層は、カーボンと高分子型イオン導電材料を含む樹脂組成物により形成されている

ことを特徴とする帯電装置。

【請求項7】

請求項6に記載の帯電装置において、

前記樹脂は熱可塑性樹脂である

ことを特徴とする帯電装置。

【請求項8】

請求項6に記載の帯電装置において、

前記イオン導電材料はポリエーテルエステルアミド成分を含有する高分子化合物である

ことを特徴とする帯電装置。

【請求項9】

請求項1ないし8のいずれかにに記載の帯電装置において、

前記凹部の外径は抵抗層の外径に対して「87〜97」%の範囲である

ことを特徴とする帯電装置。

【請求項10】

請求項1ないし9のいずれかにに記載の帯電装置において、

前記抵抗層と被帯電体表面との所定のギャップは、10〜50μmの範囲である

ことを特徴とする帯電装置。

【請求項11】

請求項1ないし10のいずれかにに記載の帯電装置において、

前記リング状のコロの厚さは、抵抗層の外径に対して2〜6%の範囲である

ことを特徴とする帯電装置。

【請求項12】

像担持体と、少なくとも帯電装置、現像装置、クリーニング装置の1つを含んで共に一体に構成され、画像形成装置本体に対し着脱自在に形成されるプロセスカートリッジにおいて、

前記プロセスカートリッジは、請求項1ないし11のいずれかに記載の帯電装置を備える

ことを特徴とするプロセスカートリッジ。

【請求項13】

請求項12に記載のプロセスカートリッジを備える

ことを特徴とする画像形成装置。

【請求項14】

請求項1ないし11のいずれかに記載の帯電装置を備える

ことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−154581(P2006−154581A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−347895(P2004−347895)

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]