帯電装置

【課題】ストッパー等の別部材を設けることなく、安価、かつ、簡単な構成で、導電性部材による感光体表面の損傷を防止するとともに、感光体の帯電ムラの発生を回避する帯電装置を提供することを目的とする。

【解決手段】導電性チューブ25の本体部25b、および他端部25cの内径は、導電性弾性体24の外径よりも大きく設定されている。また、導電性チューブ25の一端部25aの内径を、導電性弾性体24の外径よりも小さく設定している。従って、導電性チューブ25は、矢印Xaの方向に移動しない。また、帯電ローラ13が回転する際に、導電性チューブ25の一端部25aが、軸受部26と接触する。従って、導電性チューブ25は、矢印Xbの方向に移動しない。

【解決手段】導電性チューブ25の本体部25b、および他端部25cの内径は、導電性弾性体24の外径よりも大きく設定されている。また、導電性チューブ25の一端部25aの内径を、導電性弾性体24の外径よりも小さく設定している。従って、導電性チューブ25は、矢印Xaの方向に移動しない。また、帯電ローラ13が回転する際に、導電性チューブ25の一端部25aが、軸受部26と接触する。従って、導電性チューブ25は、矢印Xbの方向に移動しない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、感光体を帯電させるための帯電ローラを備えた帯電装置に関する。

【背景技術】

【0002】

一般に、電子写真方式を用いた複写機、プリンタ装置、ファクシミリ装置等の画像形成装置においては、帯電装置により像担持体である感光体の表面が一様に帯電させられた後、画像読取部によって読み取られた画像に基づく光が、露光装置により感光体の表面に照射されて、その画像の静電潜像が形成され、その後、現像装置によりその静電潜像にトナーを付着させトナー像が形成される。

【0003】

上記帯電装置において使用される方式のひとつとして、コロトロン方式の帯電装置が一般に用いられている。このコロトロン方式の帯電装置は、シールドケース内に、感光体に対向して放電用ワイヤを延設し、当該放電用ワイヤに高電圧を印加することにより、感光体の表面を帯電させるというものである。

【0004】

しかし、当該コロトロン方式は、感光体表面を均一帯電する手段として有効であるものの、感光体を所定の電位に帯電させるためには、高圧を印加する必要があり、また、帯電動作を繰り返していると、トナー飛散や紙粉等により、帯電装置に設けられた放電用ワイヤが汚れてくる。また、例えば、トナーやグリースに含まれるシリコンと、放電により空気中に発生したオゾンとの反応により、シリカ(SiO2)が発生し、これが放電用ワイヤに付着するといった問題が生じる。この様な汚れを放置しておくと、画像濃度の変化に伴う放電ムラ等が発生し、感光体表面の帯電が不均一となり、結果として、複写画質が低下するとともに、帯電装置の寿命が短くなってしまうという問題が生じてしまう。

【0005】

そこで、感光体の帯電に必要な印加電圧を低くするとともに、上述のオゾンの発生を低減させるべく、当該コロトロン方式に替えて、帯電ローラを感光体に当接させ、この帯電ローラにバイアス電圧を印加する帯電装置が提案されている。

【0006】

この様な帯電ローラ方式を使用する帯電装置において、使用される帯電ローラの構成は2種類に大別できる。即ち、導電性を有する軸の周囲に導電性弾性体(例えば、ゴム)を被覆した「ソリッドタイプ」と、上記軸の周囲に、導電性弾性体(例えば、スポンジ等の発砲体)を被覆するとともに、導電性チューブを導電性部材の周囲に被せた「チューブタイプ」が知られている。

【0007】

いずれのタイプの帯電ローラも、感光体に対向して配置されるとともに、例えば、バネ等の押圧部材を用いて、帯電ローラの長手方向の両端部を付勢することにより、帯電ローラ表面を感光体表面に押圧し、当該帯電ローラ表面を感光体表面に接触させる構成となっている。そして、感光体の回転に従動させて、帯電ローラを回転させるとともに、上記軸に所定の帯電電圧を印加することにより、感光体表面を所定の電位に帯電処理する構成となっている。

【0008】

ここで、上述の「チューブタイプ」の帯電ローラにおいては、導電性弾性体と導電性チューブを各々別個に選択できるため、帯電性に優れた帯電ローラを設計する際に、好適に使用される。また、導電性弾性体として、スポンジ等の発泡体を使用することにより、帯電ローラの硬度を低くすることが可能になるため、感光体表面との安定した接触を確保できるとともに、バイアス電圧を印加する際の帯電音を防止することができるという利点を有する。

【0009】

しかし、当該「チューブタイプ」の帯電ローラにおいては、一般に、材料費が高く、また、加工工程が多いために、上述のコロトロン方式の帯電装置に比し、製造コストが高くなるとい問題がある。また、使用済み帯電ローラのリサイクル工程において、導電性弾性体と導電性チューブが密着していると、導電性チューブを導電性弾性体から分離する際(即ち、導電性チューブを交換する際)に、導電性弾性体が損傷する場合がある。従って、使用済み帯電ローラのリサイクルが困難になるとともに、リサイクル工程における分別回収に手間がかかるという問題があった。

【0010】

そこで、これらの不都合を回避するための帯電装置が提案されている。より具体的には、導電性弾性体、または導電性の軸を、帯電ローラの両端部近傍にのみ設けることにより、材料使用量を少なくした安価な帯電ローラが設けられた帯電装置が提案されている。また、当該帯電装置においては、導電性弾性体と導電性チューブを密着させずに、当該導電性弾性体の外径よりも大きな内径を有する導電性チューブに対して導電性弾性体を挿脱自在に設けることにより、加工コストを低減するとともに、使用済み帯電ローラのリサイクル、および当該リサイクル工程における分別回収を容易にしている(例えば、特許文献1参照)。

【特許文献1】特開2000−235294号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ここで、上記従来の帯電装置においては、上述のごとく、導電性チューブは、導電性弾性体の外径よりも大きな内径を有するため、感光体の回転に従動させて、導電性チューブと導電性弾性体を回転させると、導電性チューブが軸方向にスラスト移動する。そうすると、導電性弾性体が、直接、感光体の表面と接触してしまい、感光体の表面が損傷を受け、当該感光体にピンホール等が発生するおそれがある。そこで、上記従来の帯電装置においては、導電性チューブの両端部の外側に、絶縁性の樹脂片からなるストッパーを設けることにより、当該不都合の発生を回避する構成としている。

【0012】

しかし、この様なストッパーを設けると、帯電ローラの構成が複雑になるとともに、コストアップになるという問題があった。また、当該ストッパーが、感光体に対して、直接、接触してしまうため、帯電ローラと感光体の接触が均一でなくなる場合や、当該ストッパーが、導電性チューブの切断面と接触することにより、導電性チューブの切断面が、摩擦により損傷してしまい、感光体と導電性チューブの接触面積が減少する場合がある。従って、感光体の長手方向における帯電ムラが生じてしまうおそれがある。

【0013】

そこで、本発明は、上述の問題に鑑みてなされたものであり、ストッパー等の別部材を設けることなく、安価、かつ、簡単な構成で、導電性部材による感光体表面の損傷を防止するとともに、感光体の帯電ムラの発生を回避する帯電装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の目的を達成するために、請求項1に記載の発明では、軸受部に回転自在に支持された軸と、軸の周囲に被覆された導電性部材と、導電性部材の周囲に被せられた導電性チューブと、を備え、感光体に対向して配置されるとともに、感光体の回転に伴って従動回転する帯電ローラを備える帯電装置において、導電性チューブの本体部の内径が、導電性部材の外径よりも大きく設定されているとともに、導電性チューブの一端部の内径が、導電性部材の外径よりも小さく設定されており、帯電ローラが回転する際に、導電性チューブの一端部が、軸受部と接触し得ることを特徴とする。

【0015】

請求項1に記載の発明によれば、感光体の回転に伴って、帯電ローラを従動回転させた場合であっても、帯電ローラの長手方向における、導電性チューブの移動を防止することが可能になる。従って、ストッパー等の別部材を設けることなく、安価、かつ、簡単な構成で、導電性部材による感光体の表面の損傷を防止することができる。また、ストッパーと感光体の接触に起因する感光体の長手方向における帯電ムラの発生を回避することができる。更に、ストッパーと導電性チューブの接触に起因する感光体の長手方向における帯電ムラの発生を回避することができる。

【0016】

請求項2に記載の発明では、請求項1に記載の帯電装置において、導電性チューブの他端部の内径が、導電性部材の外径よりも大きく設定されていることを特徴とする。

請求項2に記載の発明によれば、軸受部から帯電ローラを取り外した状態において、導電性チューブを導電性部材から容易に取り外すことが可能になる。その結果、使用済み帯電ローラのリサイクル処理が容易になるとともに、リサイクル工程における分別回収が容易になる。

【0017】

請求項3に記載の発明では、請求項1または請求項2に記載の帯電装置において、導電性チューブの一端部が、帯電ローラの長手方向の内側から外側にかけて外径が漸減するテーパ状に形成されていることを特徴とする。

【0018】

請求項3に記載の発明によれば、導電性チューブの一端部に対して、簡易な加工処理を施すのみで、導電性部材による感光体の表面の損傷を防止することができるとともに、感光体の長手方向における帯電ムラの発生を回避することができる。

【発明の効果】

【0019】

本発明によれば、安価、かつ、簡単な構成で、導電性部材による感光体の表面の損傷を防止することができる。また、感光体の長手方向における帯電ムラの発生を回避することができる。

【発明を実施するための最良の形態】

【0020】

以下に、本発明の具体的な実施形態について図面を参照しながら説明する。図1は、本発明の実施形態に係る画像形成装置の全体構成を示す概略図である。図1に示す様に、この画像形成装置1は、デジタル複写機であり、画像形成装置本体1aの下部に配設された給紙部2と、この給紙部2の側方および上方に配設された用紙搬送部3と、この用紙搬送部3の右方に配設された画像形成部4と、画像形成装置本体1aの上方に配設された画像読取部5を備えている。

【0021】

給紙部2は、用紙が収容された給紙カセット6を備えており、給紙ローラ7の回転動作により、当該給紙カセット6から用紙が用紙搬送部3側に送り出され、用紙が1枚ずつ確実に用紙搬送部3に給紙されるように構成されている。なお、この給紙カセット6は、画像形成装置本体1aに対し、着脱自在となるように構成されている。

【0022】

また、給紙部2には、手差し給紙装置8が設けられており、当該手差し給紙装置8は、手差し給紙トレイ9と、給紙ローラ10を備えている。手差し給紙トレイ9に載置された用紙は、給紙ローラ10の回転動作により、当該手差し給紙トレイ9から用紙供給搬送路11に送り出され、用紙が1枚ずつ用紙搬送部3に給紙されるように構成されている。

【0023】

用紙供給搬送路11に給紙された用紙は、用紙搬送部3を経由して画像形成部4に向けて搬送される。この画像形成部4は、電子写真プロセスによって、用紙に所定のトナー像を形成するものであり、所定の方向(図中の矢印R方向)に回転可能に軸支された像担持体である感光体12と、この感光体12の周囲にその回転方向に沿って、帯電ローラ13、現像装置14、転写装置(または、転写部材)としての転写ローラ15、クリーニング装置16および除電装置17を備えている。

【0024】

そして、帯電ローラ13に所定の電位を印加することにより、感光体12の表面が一様に帯電処理され、その後、画像読取部5により読み取られた原稿の画像データに基づくレーザ走査ユニット(LSU)18からのレーザビームにより感光体12上に静電潜像が形成される。次いで、現像装置14により、上記静電潜像にトナーが付着し、感光体12の表面にトナー像が形成され、転写ローラ15により、感光体12の表面のトナー像が、感光体12と転写ローラ15との間に供給された用紙に転写される。

【0025】

トナー像が転写された用紙(以下、「転写紙」という)は、画像形成部4から定着ローラ対19に向けて搬送される。この定着ローラ対19は、画像形成部4の用紙搬送方向の下流側に配置されており、転写紙は定着ローラ対19を構成する加熱ローラ、および当該加熱ローラに押し付けられる加圧ローラによって挟まれるとともに加熱され、転写紙上にトナー像が定着される。

【0026】

次いで、画像形成部4から定着ローラ対19において画像形成がなされた転写紙は、排出手段である排出ローラ対20によって画像形成装置本体1aの胴内に設けられた用紙排出部21に排出され、当該用紙排出部21に積載される。一方、上記転写後、感光体12の表面に残留しているトナーは、クリーニング装置16により除去され、感光体12の表面の残留電荷は、除電装置17により除去される。そして、感光体12は帯電ローラ13によって再び帯電され、以下同様にして画像形成が行われることになる。

【0027】

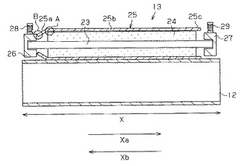

次に、本実施形態の帯電装置について、図面を参照しながら説明する。図2は、本発明の実施形態に係る帯電装置周辺の概略構成を説明するための斜視図であり、図3は、本発明の実施形態に係る帯電装置における帯電ローラの構成を説明するための断面図である。

【0028】

図2に示す様に、本実施形態の帯電装置22は、被帯電面である感光体12の表面に対向して配置され、当該感光体12の表面を帯電させるための帯電ローラ13と、帯電ローラ13に対して所定の電圧を印加するための電源50と、を備えている。

【0029】

また、帯電ローラ13は、図2、図3に示す様に、導電性を有する軸23と、当該軸23の周囲に被覆された導電性部材である弾性体(以下、「導電性弾性体」という。)24と、当該導電性弾性体24の周囲に被せられた導電性チューブ25により構成されている。

【0030】

ここで、軸23は、例えば、鉄、銅、ステンレス、アルミニウム等の導電性を有する金属により構成されており、当該軸23は、感光体12の軸芯12aと平行に配置されている。また、導電性弾性体24は、例えば、スポンジやEPDM(エチレン・プロピレンゴム)等からなる発砲体により形成されている。また、導電性チューブ25は、例えば、ナイロンにより構成されており、その肉厚は、50〜300μmに設定されている。なお、帯電ローラ13の長手方向Xにおいて、導電性チューブ25は、導電性弾性体24よりも長く設定されており、導電性弾性体24が露出しないように構成されている。

【0031】

また、図3に示す様に、軸23の両端部は軸受部26、27に支持されており、帯電ローラ13が回転自在に支持される構成となっている。そして、当該帯電ローラ13は、感光体12の矢印R方向への回転に伴って従動回転する構成となっている。また、軸23の左右両端部は、軸受部26、27を介して、バネ等の弾性部材28、29によって、感光体12の表面に向けて付勢されており、これにより、帯電ローラ13の表面を感光体12の表面に接触させる構成となっている。

【0032】

また、電源50は、帯電ローラ13の軸23に接続されており、感光体12の表面を所定の電位に帯電すべく、当該電源50により、軸23に対して、直流電圧と交流電圧とが重畳された電圧を印加する構成となっている。

【0033】

また、図3に示す様に、軸23と導電性弾性体24は密着しているが、導電性チューブ25の本体部25b、および他端部25cの内径は、導電性弾性体24の外径よりも大きく設定されており、導電性弾性体24は、軸23の方向において、導電性チューブ25に対して挿脱自在に設けられている。なお、本実施形態においては、導電性チューブ25の本体部25b、および他端部25cの内径と、導電性弾性体24の外形の差は、約0.5〜1mm程度に設定されている。また、導電性チューブ25の本体部25bの内径と、他端部25cの内径は略同一に設定されている。

【0034】

ここで、本実施形態においては、導電性チューブ25の一端部25aの形状に特徴がある。即ち、本実施形態においては、導電性チューブ25の一端部25aが熱収縮されており、当該導電性チューブ25の一端部25aの内径を、導電性弾性体24の外径よりも小さく設定する構成としている。より具体的には、図3に示す様に、導電性チューブ25の一端部25aが、帯電ローラ13の長手方向Xの内側から外側にかけて外径が漸減するテーパ状に形成されている。

【0035】

かかる構成において、感光体12を回転させると、帯電ローラ13は、感光体12の回転に伴って従動回転する。この際、帯電ローラ13が、長手方向Xに移動しようとするが、上述のごとく、軸23と導電性弾性体24は密着しており、軸23の両端部は軸受部26、27によって支持されているため、軸23と導電性弾性体24は、上記長手方向Xには殆ど移動しない。

【0036】

また、上述のごとく、導電性チューブ25の本体部25b、および他端部25cの内径は、導電性弾性体24の外径よりも大きく設定されているため、導電性チューブ25が、帯電ローラ13の長手方向Xに移動しようとする。

【0037】

しかし、上述のごとく、導電性チューブ25の一端部25aの内径を、導電性弾性体24の外径よりも小さく設定している。従って、導電性チューブ25が、長手方向Xのうち、右方向(即ち、図中の矢印Xaの方向)に移動しようとする場合は、一端部25aの内周面と導電性弾性体24が、図中のAの部分において接触するため、導電性チューブ25が、矢印Xaの方向に移動するのを防止することができる。

【0038】

また、図3に示す様に、帯電ローラ13が回転する際に、導電性チューブ25の一端部25a(より具体的には、当該一端部25aの切断面)が、軸受部26と接触し得る構成となっている。従って、導電性チューブ25が、長手方向Xのうち、左方向(即ち、図中の矢印Xbの方向)に移動しようとする場合は、一端部25aと軸受部26が、図中のBの部分において、接触するため、導電性チューブ25が、矢印Xbの方向に移動するのを防止することができる。

【0039】

以上の構成により、感光体12の回転に伴って、帯電ローラ13を従動回転させた場合であっても、帯電ローラ13の長手方向Xにおける、導電性チューブ25の移動を防止することが可能になる。従って、ストッパー等の別部材を設けることなく、安価、かつ、簡単な構成で、導電性弾性体24による感光体12の表面の損傷を防止することが可能になる。また、当該ストッパーと感光体12の接触に起因する感光体12の長手方向における帯電ムラの発生を回避することが可能になる。更に、当該ストッパーと導電性チューブ25の接触に起因する感光体12の長手方向における帯電ムラの発生を回避することが可能になる。

【0040】

なお、本実施形態においては、帯電ローラ13が回転する際に、導電性チューブ25の一端部25aが軸受部26と接触し得るため、導電性チューブ25の一端部25aが摩擦により磨耗する。しかし、当該一端部25aは感光体12の表面と接触しない部分であるため、磨耗した場合であっても、感光体12の帯電に悪影響を及ぼす(即ち、帯電ムラの原因となる)ことはない。

【0041】

また、本実施形態においては、導電性チューブ25において、一端部25aのみが熱収縮されており、他端部25cの内径は、導電性弾性体24の外径よりも大きく設定されている。従って、軸受部26、27から帯電ローラ13を取り外した状態において、導電性チューブ25を導電性弾性体24から容易に取り外すことが可能になる。その結果、使用済み帯電ローラ13のリサイクル処理が容易になるとともに、リサイクル工程における分別回収が容易になる。

【0042】

また、導電性チューブ25の一端部25aが、帯電ローラ13の長手方向Xの内側から外側にかけて外径が漸減するテーパ状に形成されている。従って、当該一端部25aに対して、簡易な加工処理を施すのみで、導電性弾性体24による感光体12の表面の損傷を防止することができるとともに、感光体12の長手方向における帯電ムラの発生を回避することができる。

【0043】

なお、上記実施形態は、単なる説明例であり、本発明の範囲は、上記実施形態に限定されるものではなく、本発明の趣旨に基づいて各構成物品の形状、寸法、材料等を変更することが可能であり、それらを本発明の範囲から除外するものではない。

【0044】

例えば、上記実施形態においては、導電性チューブ25の一端部25aを、帯電ローラ13の長手方向Xの内側から外側にかけて外径が漸減するテーパ状に形成する構成としたが、当該一端部25aと本体部25bとの境界部分に段差を設ける構成としても良い。

【0045】

また、上記実施形態においては、帯電ローラ13は、感光体12の回転に伴って従動回転する構成としたが、例えば、モータ等の独自の駆動手段により、当該帯電ローラ13を回転駆動する構成としても良い。

【0046】

更に、上記実施形態においては、画像形成装置の一例として、デジタル複写機を示したが、ファクシミリやプリンタ等の他の画像形成装置であっても良いことは言うまでもない。

【産業上の利用可能性】

【0047】

本発明の活用例としては、感光体を帯電させるための帯電ローラを備えた帯電装置が挙げられる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態に係る画像形成装置の全体構成を示す概略図である。

【図2】本発明の実施形態に係る帯電装置周辺の概略構成を説明するための斜視図である。

【図3】本発明の実施形態に係る帯電装置における帯電ローラの構成を説明するための断面図である。

【符号の説明】

【0049】

1…画像形成装置、1a…画像形成装置本体、2…給紙部、3…用紙搬送部、4…画像形成部、5…画像読取部、12…感光体、13…帯電ローラ、22…帯電装置、23…軸、24…導電性弾性体、25…導電性チューブ、25a…一端部、25b…本体部、25c…他端部、26…軸受部、27…軸受部、28…弾性部材、29…弾性部材、50…電源、X…長手方向

【技術分野】

【0001】

本発明は、感光体を帯電させるための帯電ローラを備えた帯電装置に関する。

【背景技術】

【0002】

一般に、電子写真方式を用いた複写機、プリンタ装置、ファクシミリ装置等の画像形成装置においては、帯電装置により像担持体である感光体の表面が一様に帯電させられた後、画像読取部によって読み取られた画像に基づく光が、露光装置により感光体の表面に照射されて、その画像の静電潜像が形成され、その後、現像装置によりその静電潜像にトナーを付着させトナー像が形成される。

【0003】

上記帯電装置において使用される方式のひとつとして、コロトロン方式の帯電装置が一般に用いられている。このコロトロン方式の帯電装置は、シールドケース内に、感光体に対向して放電用ワイヤを延設し、当該放電用ワイヤに高電圧を印加することにより、感光体の表面を帯電させるというものである。

【0004】

しかし、当該コロトロン方式は、感光体表面を均一帯電する手段として有効であるものの、感光体を所定の電位に帯電させるためには、高圧を印加する必要があり、また、帯電動作を繰り返していると、トナー飛散や紙粉等により、帯電装置に設けられた放電用ワイヤが汚れてくる。また、例えば、トナーやグリースに含まれるシリコンと、放電により空気中に発生したオゾンとの反応により、シリカ(SiO2)が発生し、これが放電用ワイヤに付着するといった問題が生じる。この様な汚れを放置しておくと、画像濃度の変化に伴う放電ムラ等が発生し、感光体表面の帯電が不均一となり、結果として、複写画質が低下するとともに、帯電装置の寿命が短くなってしまうという問題が生じてしまう。

【0005】

そこで、感光体の帯電に必要な印加電圧を低くするとともに、上述のオゾンの発生を低減させるべく、当該コロトロン方式に替えて、帯電ローラを感光体に当接させ、この帯電ローラにバイアス電圧を印加する帯電装置が提案されている。

【0006】

この様な帯電ローラ方式を使用する帯電装置において、使用される帯電ローラの構成は2種類に大別できる。即ち、導電性を有する軸の周囲に導電性弾性体(例えば、ゴム)を被覆した「ソリッドタイプ」と、上記軸の周囲に、導電性弾性体(例えば、スポンジ等の発砲体)を被覆するとともに、導電性チューブを導電性部材の周囲に被せた「チューブタイプ」が知られている。

【0007】

いずれのタイプの帯電ローラも、感光体に対向して配置されるとともに、例えば、バネ等の押圧部材を用いて、帯電ローラの長手方向の両端部を付勢することにより、帯電ローラ表面を感光体表面に押圧し、当該帯電ローラ表面を感光体表面に接触させる構成となっている。そして、感光体の回転に従動させて、帯電ローラを回転させるとともに、上記軸に所定の帯電電圧を印加することにより、感光体表面を所定の電位に帯電処理する構成となっている。

【0008】

ここで、上述の「チューブタイプ」の帯電ローラにおいては、導電性弾性体と導電性チューブを各々別個に選択できるため、帯電性に優れた帯電ローラを設計する際に、好適に使用される。また、導電性弾性体として、スポンジ等の発泡体を使用することにより、帯電ローラの硬度を低くすることが可能になるため、感光体表面との安定した接触を確保できるとともに、バイアス電圧を印加する際の帯電音を防止することができるという利点を有する。

【0009】

しかし、当該「チューブタイプ」の帯電ローラにおいては、一般に、材料費が高く、また、加工工程が多いために、上述のコロトロン方式の帯電装置に比し、製造コストが高くなるとい問題がある。また、使用済み帯電ローラのリサイクル工程において、導電性弾性体と導電性チューブが密着していると、導電性チューブを導電性弾性体から分離する際(即ち、導電性チューブを交換する際)に、導電性弾性体が損傷する場合がある。従って、使用済み帯電ローラのリサイクルが困難になるとともに、リサイクル工程における分別回収に手間がかかるという問題があった。

【0010】

そこで、これらの不都合を回避するための帯電装置が提案されている。より具体的には、導電性弾性体、または導電性の軸を、帯電ローラの両端部近傍にのみ設けることにより、材料使用量を少なくした安価な帯電ローラが設けられた帯電装置が提案されている。また、当該帯電装置においては、導電性弾性体と導電性チューブを密着させずに、当該導電性弾性体の外径よりも大きな内径を有する導電性チューブに対して導電性弾性体を挿脱自在に設けることにより、加工コストを低減するとともに、使用済み帯電ローラのリサイクル、および当該リサイクル工程における分別回収を容易にしている(例えば、特許文献1参照)。

【特許文献1】特開2000−235294号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ここで、上記従来の帯電装置においては、上述のごとく、導電性チューブは、導電性弾性体の外径よりも大きな内径を有するため、感光体の回転に従動させて、導電性チューブと導電性弾性体を回転させると、導電性チューブが軸方向にスラスト移動する。そうすると、導電性弾性体が、直接、感光体の表面と接触してしまい、感光体の表面が損傷を受け、当該感光体にピンホール等が発生するおそれがある。そこで、上記従来の帯電装置においては、導電性チューブの両端部の外側に、絶縁性の樹脂片からなるストッパーを設けることにより、当該不都合の発生を回避する構成としている。

【0012】

しかし、この様なストッパーを設けると、帯電ローラの構成が複雑になるとともに、コストアップになるという問題があった。また、当該ストッパーが、感光体に対して、直接、接触してしまうため、帯電ローラと感光体の接触が均一でなくなる場合や、当該ストッパーが、導電性チューブの切断面と接触することにより、導電性チューブの切断面が、摩擦により損傷してしまい、感光体と導電性チューブの接触面積が減少する場合がある。従って、感光体の長手方向における帯電ムラが生じてしまうおそれがある。

【0013】

そこで、本発明は、上述の問題に鑑みてなされたものであり、ストッパー等の別部材を設けることなく、安価、かつ、簡単な構成で、導電性部材による感光体表面の損傷を防止するとともに、感光体の帯電ムラの発生を回避する帯電装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の目的を達成するために、請求項1に記載の発明では、軸受部に回転自在に支持された軸と、軸の周囲に被覆された導電性部材と、導電性部材の周囲に被せられた導電性チューブと、を備え、感光体に対向して配置されるとともに、感光体の回転に伴って従動回転する帯電ローラを備える帯電装置において、導電性チューブの本体部の内径が、導電性部材の外径よりも大きく設定されているとともに、導電性チューブの一端部の内径が、導電性部材の外径よりも小さく設定されており、帯電ローラが回転する際に、導電性チューブの一端部が、軸受部と接触し得ることを特徴とする。

【0015】

請求項1に記載の発明によれば、感光体の回転に伴って、帯電ローラを従動回転させた場合であっても、帯電ローラの長手方向における、導電性チューブの移動を防止することが可能になる。従って、ストッパー等の別部材を設けることなく、安価、かつ、簡単な構成で、導電性部材による感光体の表面の損傷を防止することができる。また、ストッパーと感光体の接触に起因する感光体の長手方向における帯電ムラの発生を回避することができる。更に、ストッパーと導電性チューブの接触に起因する感光体の長手方向における帯電ムラの発生を回避することができる。

【0016】

請求項2に記載の発明では、請求項1に記載の帯電装置において、導電性チューブの他端部の内径が、導電性部材の外径よりも大きく設定されていることを特徴とする。

請求項2に記載の発明によれば、軸受部から帯電ローラを取り外した状態において、導電性チューブを導電性部材から容易に取り外すことが可能になる。その結果、使用済み帯電ローラのリサイクル処理が容易になるとともに、リサイクル工程における分別回収が容易になる。

【0017】

請求項3に記載の発明では、請求項1または請求項2に記載の帯電装置において、導電性チューブの一端部が、帯電ローラの長手方向の内側から外側にかけて外径が漸減するテーパ状に形成されていることを特徴とする。

【0018】

請求項3に記載の発明によれば、導電性チューブの一端部に対して、簡易な加工処理を施すのみで、導電性部材による感光体の表面の損傷を防止することができるとともに、感光体の長手方向における帯電ムラの発生を回避することができる。

【発明の効果】

【0019】

本発明によれば、安価、かつ、簡単な構成で、導電性部材による感光体の表面の損傷を防止することができる。また、感光体の長手方向における帯電ムラの発生を回避することができる。

【発明を実施するための最良の形態】

【0020】

以下に、本発明の具体的な実施形態について図面を参照しながら説明する。図1は、本発明の実施形態に係る画像形成装置の全体構成を示す概略図である。図1に示す様に、この画像形成装置1は、デジタル複写機であり、画像形成装置本体1aの下部に配設された給紙部2と、この給紙部2の側方および上方に配設された用紙搬送部3と、この用紙搬送部3の右方に配設された画像形成部4と、画像形成装置本体1aの上方に配設された画像読取部5を備えている。

【0021】

給紙部2は、用紙が収容された給紙カセット6を備えており、給紙ローラ7の回転動作により、当該給紙カセット6から用紙が用紙搬送部3側に送り出され、用紙が1枚ずつ確実に用紙搬送部3に給紙されるように構成されている。なお、この給紙カセット6は、画像形成装置本体1aに対し、着脱自在となるように構成されている。

【0022】

また、給紙部2には、手差し給紙装置8が設けられており、当該手差し給紙装置8は、手差し給紙トレイ9と、給紙ローラ10を備えている。手差し給紙トレイ9に載置された用紙は、給紙ローラ10の回転動作により、当該手差し給紙トレイ9から用紙供給搬送路11に送り出され、用紙が1枚ずつ用紙搬送部3に給紙されるように構成されている。

【0023】

用紙供給搬送路11に給紙された用紙は、用紙搬送部3を経由して画像形成部4に向けて搬送される。この画像形成部4は、電子写真プロセスによって、用紙に所定のトナー像を形成するものであり、所定の方向(図中の矢印R方向)に回転可能に軸支された像担持体である感光体12と、この感光体12の周囲にその回転方向に沿って、帯電ローラ13、現像装置14、転写装置(または、転写部材)としての転写ローラ15、クリーニング装置16および除電装置17を備えている。

【0024】

そして、帯電ローラ13に所定の電位を印加することにより、感光体12の表面が一様に帯電処理され、その後、画像読取部5により読み取られた原稿の画像データに基づくレーザ走査ユニット(LSU)18からのレーザビームにより感光体12上に静電潜像が形成される。次いで、現像装置14により、上記静電潜像にトナーが付着し、感光体12の表面にトナー像が形成され、転写ローラ15により、感光体12の表面のトナー像が、感光体12と転写ローラ15との間に供給された用紙に転写される。

【0025】

トナー像が転写された用紙(以下、「転写紙」という)は、画像形成部4から定着ローラ対19に向けて搬送される。この定着ローラ対19は、画像形成部4の用紙搬送方向の下流側に配置されており、転写紙は定着ローラ対19を構成する加熱ローラ、および当該加熱ローラに押し付けられる加圧ローラによって挟まれるとともに加熱され、転写紙上にトナー像が定着される。

【0026】

次いで、画像形成部4から定着ローラ対19において画像形成がなされた転写紙は、排出手段である排出ローラ対20によって画像形成装置本体1aの胴内に設けられた用紙排出部21に排出され、当該用紙排出部21に積載される。一方、上記転写後、感光体12の表面に残留しているトナーは、クリーニング装置16により除去され、感光体12の表面の残留電荷は、除電装置17により除去される。そして、感光体12は帯電ローラ13によって再び帯電され、以下同様にして画像形成が行われることになる。

【0027】

次に、本実施形態の帯電装置について、図面を参照しながら説明する。図2は、本発明の実施形態に係る帯電装置周辺の概略構成を説明するための斜視図であり、図3は、本発明の実施形態に係る帯電装置における帯電ローラの構成を説明するための断面図である。

【0028】

図2に示す様に、本実施形態の帯電装置22は、被帯電面である感光体12の表面に対向して配置され、当該感光体12の表面を帯電させるための帯電ローラ13と、帯電ローラ13に対して所定の電圧を印加するための電源50と、を備えている。

【0029】

また、帯電ローラ13は、図2、図3に示す様に、導電性を有する軸23と、当該軸23の周囲に被覆された導電性部材である弾性体(以下、「導電性弾性体」という。)24と、当該導電性弾性体24の周囲に被せられた導電性チューブ25により構成されている。

【0030】

ここで、軸23は、例えば、鉄、銅、ステンレス、アルミニウム等の導電性を有する金属により構成されており、当該軸23は、感光体12の軸芯12aと平行に配置されている。また、導電性弾性体24は、例えば、スポンジやEPDM(エチレン・プロピレンゴム)等からなる発砲体により形成されている。また、導電性チューブ25は、例えば、ナイロンにより構成されており、その肉厚は、50〜300μmに設定されている。なお、帯電ローラ13の長手方向Xにおいて、導電性チューブ25は、導電性弾性体24よりも長く設定されており、導電性弾性体24が露出しないように構成されている。

【0031】

また、図3に示す様に、軸23の両端部は軸受部26、27に支持されており、帯電ローラ13が回転自在に支持される構成となっている。そして、当該帯電ローラ13は、感光体12の矢印R方向への回転に伴って従動回転する構成となっている。また、軸23の左右両端部は、軸受部26、27を介して、バネ等の弾性部材28、29によって、感光体12の表面に向けて付勢されており、これにより、帯電ローラ13の表面を感光体12の表面に接触させる構成となっている。

【0032】

また、電源50は、帯電ローラ13の軸23に接続されており、感光体12の表面を所定の電位に帯電すべく、当該電源50により、軸23に対して、直流電圧と交流電圧とが重畳された電圧を印加する構成となっている。

【0033】

また、図3に示す様に、軸23と導電性弾性体24は密着しているが、導電性チューブ25の本体部25b、および他端部25cの内径は、導電性弾性体24の外径よりも大きく設定されており、導電性弾性体24は、軸23の方向において、導電性チューブ25に対して挿脱自在に設けられている。なお、本実施形態においては、導電性チューブ25の本体部25b、および他端部25cの内径と、導電性弾性体24の外形の差は、約0.5〜1mm程度に設定されている。また、導電性チューブ25の本体部25bの内径と、他端部25cの内径は略同一に設定されている。

【0034】

ここで、本実施形態においては、導電性チューブ25の一端部25aの形状に特徴がある。即ち、本実施形態においては、導電性チューブ25の一端部25aが熱収縮されており、当該導電性チューブ25の一端部25aの内径を、導電性弾性体24の外径よりも小さく設定する構成としている。より具体的には、図3に示す様に、導電性チューブ25の一端部25aが、帯電ローラ13の長手方向Xの内側から外側にかけて外径が漸減するテーパ状に形成されている。

【0035】

かかる構成において、感光体12を回転させると、帯電ローラ13は、感光体12の回転に伴って従動回転する。この際、帯電ローラ13が、長手方向Xに移動しようとするが、上述のごとく、軸23と導電性弾性体24は密着しており、軸23の両端部は軸受部26、27によって支持されているため、軸23と導電性弾性体24は、上記長手方向Xには殆ど移動しない。

【0036】

また、上述のごとく、導電性チューブ25の本体部25b、および他端部25cの内径は、導電性弾性体24の外径よりも大きく設定されているため、導電性チューブ25が、帯電ローラ13の長手方向Xに移動しようとする。

【0037】

しかし、上述のごとく、導電性チューブ25の一端部25aの内径を、導電性弾性体24の外径よりも小さく設定している。従って、導電性チューブ25が、長手方向Xのうち、右方向(即ち、図中の矢印Xaの方向)に移動しようとする場合は、一端部25aの内周面と導電性弾性体24が、図中のAの部分において接触するため、導電性チューブ25が、矢印Xaの方向に移動するのを防止することができる。

【0038】

また、図3に示す様に、帯電ローラ13が回転する際に、導電性チューブ25の一端部25a(より具体的には、当該一端部25aの切断面)が、軸受部26と接触し得る構成となっている。従って、導電性チューブ25が、長手方向Xのうち、左方向(即ち、図中の矢印Xbの方向)に移動しようとする場合は、一端部25aと軸受部26が、図中のBの部分において、接触するため、導電性チューブ25が、矢印Xbの方向に移動するのを防止することができる。

【0039】

以上の構成により、感光体12の回転に伴って、帯電ローラ13を従動回転させた場合であっても、帯電ローラ13の長手方向Xにおける、導電性チューブ25の移動を防止することが可能になる。従って、ストッパー等の別部材を設けることなく、安価、かつ、簡単な構成で、導電性弾性体24による感光体12の表面の損傷を防止することが可能になる。また、当該ストッパーと感光体12の接触に起因する感光体12の長手方向における帯電ムラの発生を回避することが可能になる。更に、当該ストッパーと導電性チューブ25の接触に起因する感光体12の長手方向における帯電ムラの発生を回避することが可能になる。

【0040】

なお、本実施形態においては、帯電ローラ13が回転する際に、導電性チューブ25の一端部25aが軸受部26と接触し得るため、導電性チューブ25の一端部25aが摩擦により磨耗する。しかし、当該一端部25aは感光体12の表面と接触しない部分であるため、磨耗した場合であっても、感光体12の帯電に悪影響を及ぼす(即ち、帯電ムラの原因となる)ことはない。

【0041】

また、本実施形態においては、導電性チューブ25において、一端部25aのみが熱収縮されており、他端部25cの内径は、導電性弾性体24の外径よりも大きく設定されている。従って、軸受部26、27から帯電ローラ13を取り外した状態において、導電性チューブ25を導電性弾性体24から容易に取り外すことが可能になる。その結果、使用済み帯電ローラ13のリサイクル処理が容易になるとともに、リサイクル工程における分別回収が容易になる。

【0042】

また、導電性チューブ25の一端部25aが、帯電ローラ13の長手方向Xの内側から外側にかけて外径が漸減するテーパ状に形成されている。従って、当該一端部25aに対して、簡易な加工処理を施すのみで、導電性弾性体24による感光体12の表面の損傷を防止することができるとともに、感光体12の長手方向における帯電ムラの発生を回避することができる。

【0043】

なお、上記実施形態は、単なる説明例であり、本発明の範囲は、上記実施形態に限定されるものではなく、本発明の趣旨に基づいて各構成物品の形状、寸法、材料等を変更することが可能であり、それらを本発明の範囲から除外するものではない。

【0044】

例えば、上記実施形態においては、導電性チューブ25の一端部25aを、帯電ローラ13の長手方向Xの内側から外側にかけて外径が漸減するテーパ状に形成する構成としたが、当該一端部25aと本体部25bとの境界部分に段差を設ける構成としても良い。

【0045】

また、上記実施形態においては、帯電ローラ13は、感光体12の回転に伴って従動回転する構成としたが、例えば、モータ等の独自の駆動手段により、当該帯電ローラ13を回転駆動する構成としても良い。

【0046】

更に、上記実施形態においては、画像形成装置の一例として、デジタル複写機を示したが、ファクシミリやプリンタ等の他の画像形成装置であっても良いことは言うまでもない。

【産業上の利用可能性】

【0047】

本発明の活用例としては、感光体を帯電させるための帯電ローラを備えた帯電装置が挙げられる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態に係る画像形成装置の全体構成を示す概略図である。

【図2】本発明の実施形態に係る帯電装置周辺の概略構成を説明するための斜視図である。

【図3】本発明の実施形態に係る帯電装置における帯電ローラの構成を説明するための断面図である。

【符号の説明】

【0049】

1…画像形成装置、1a…画像形成装置本体、2…給紙部、3…用紙搬送部、4…画像形成部、5…画像読取部、12…感光体、13…帯電ローラ、22…帯電装置、23…軸、24…導電性弾性体、25…導電性チューブ、25a…一端部、25b…本体部、25c…他端部、26…軸受部、27…軸受部、28…弾性部材、29…弾性部材、50…電源、X…長手方向

【特許請求の範囲】

【請求項1】

軸受部に回転自在に支持された軸と、前記軸の周囲に被覆された導電性部材と、前記導電性部材の周囲に被せられた導電性チューブと、を備え、感光体に対向して配置されるとともに、前記感光体の回転に伴って従動回転する帯電ローラを備える帯電装置において、

前記導電性チューブの本体部の内径が、前記導電性部材の外径よりも大きく設定されているとともに、前記導電性チューブの一端部の内径が、前記導電性部材の外径よりも小さく設定されており、前記帯電ローラが回転する際に、前記導電性チューブの一端部が、前記軸受部と接触し得ることを特徴とする帯電装置。

【請求項2】

前記導電性チューブの他端部の内径が、前記導電性部材の外径よりも大きく設定されていることを特徴とする請求項1に記載の帯電装置。

【請求項3】

前記導電性チューブの一端部が、前記帯電ローラの長手方向の内側から外側にかけて外径が漸減するテーパ状に形成されていることを特徴とする請求項1または請求項2に記載の帯電装置。

【請求項1】

軸受部に回転自在に支持された軸と、前記軸の周囲に被覆された導電性部材と、前記導電性部材の周囲に被せられた導電性チューブと、を備え、感光体に対向して配置されるとともに、前記感光体の回転に伴って従動回転する帯電ローラを備える帯電装置において、

前記導電性チューブの本体部の内径が、前記導電性部材の外径よりも大きく設定されているとともに、前記導電性チューブの一端部の内径が、前記導電性部材の外径よりも小さく設定されており、前記帯電ローラが回転する際に、前記導電性チューブの一端部が、前記軸受部と接触し得ることを特徴とする帯電装置。

【請求項2】

前記導電性チューブの他端部の内径が、前記導電性部材の外径よりも大きく設定されていることを特徴とする請求項1に記載の帯電装置。

【請求項3】

前記導電性チューブの一端部が、前記帯電ローラの長手方向の内側から外側にかけて外径が漸減するテーパ状に形成されていることを特徴とする請求項1または請求項2に記載の帯電装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−145754(P2006−145754A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2004−334568(P2004−334568)

【出願日】平成16年11月18日(2004.11.18)

【出願人】(000006150)京セラミタ株式会社 (13,173)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願日】平成16年11月18日(2004.11.18)

【出願人】(000006150)京セラミタ株式会社 (13,173)

【Fターム(参考)】

[ Back to top ]