帯電部材、プロセスカートリッジ及び電子写真画像形成装置

【課題】優れた特性を有する高画質化、カラー化、及び長寿命化に適した帯電部材を提供する。また、上記帯電部材を用いたプロセスカートリッジ、帯電装置及びプロセスカートリッジを提供する。

【解決手段】導電性支持体上に少なくとも最表面層を有する帯電部材であって、該最表面層は、少なくともバインダーと複合粒子とを含有し、該複合粒子は、有機高分子Bで形成された芯粒子と、該芯粒子を内包する、有機高分子Aで形成された殻部とを有し、該複合粒子の平均粒子径は、0.1μm以上30μm以下であり、該芯粒子の硬度は、40MPa以上80MPa以下であり、該殻部の硬度は、該芯粒子の硬度よりも大きいことを特徴とする。

【解決手段】導電性支持体上に少なくとも最表面層を有する帯電部材であって、該最表面層は、少なくともバインダーと複合粒子とを含有し、該複合粒子は、有機高分子Bで形成された芯粒子と、該芯粒子を内包する、有機高分子Aで形成された殻部とを有し、該複合粒子の平均粒子径は、0.1μm以上30μm以下であり、該芯粒子の硬度は、40MPa以上80MPa以下であり、該殻部の硬度は、該芯粒子の硬度よりも大きいことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電部材、並びにこの帯電部材を用いた電子写真画像形成装置、帯電装置及びプロセスカートリッジに関する。本発明は、詳しくは、電圧を印加して被帯電体である電子写真感光体表面を所定の電位に帯電処理するための帯電部材、並びにこの帯電部材を用いた電子写真画像形成装置、帯電装置及びプロセスカートリッジに関する。

【背景技術】

【0002】

複写機やレーザープリンター等の電子写真方式を採用した画像形成装置である、いわゆる電子写真画像形成装置は、電子写真感光体と、感光体を帯電するための帯電手段と、帯電された感光体表面に露光により静電潜像を形成する露光手段とを有する。更に、電子写真画像形成装置は、感光体表面に形成された静電潜像に現像剤(トナー)を供給する現像手段と、現像剤を記録材(紙など)上に転写する転写手段と、転写された現像剤を記録材に定着して記録材に画像を形成する定着手段とを設けたものが一般的である。

【0003】

このような電子写真画像形成装置における帯電手段としては、感光体の表面に接触又は近接配置された帯電部材に、直流電圧のみの電圧、又は直流電圧に交流電圧を重畳した電圧を印加して、感光体の表面を帯電する方式のものが多く採用されている。なかでも、電子写真画像形成装置の小型化や省エネの面から、直流帯電方式が用いられている。

【0004】

また、被帯電体である電子写真感光体の帯電の安定性、オゾン発生の低減、又は低コスト化という観点から、接触式の帯電手段が多用されている。

【0005】

接触式帯電手段の場合、電子写真画像形成装置使用時には、転写手段後の感光体上残留物が帯電部材表面に付着し、経時的に付着物が帯電部材表面に蓄積される。感光体上残留物とは、例えば、現像剤(トナー)、トナーに用いられる外添剤、紙粉が挙げられる。これらの付着物が付着した帯電部材を有する電子写真画像形成装置を用いてハーフトーン画像等の画像形成を行うと、画像に白ポチ、黒ポチ、又はスジなどが発生することがある(以降、このような画像を「汚れ画像」ともいう。)。特に、直流帯電方式の場合には、このような汚れ画像が発生しやすい傾向がある。

【0006】

また、接触式帯電手段では、電子写真感光体(被帯電体)と帯電部材とは常に接触しているため、帯電部材が長期間にわたり停止した状態で感光体に圧接されると、帯電部材は変形を起こすことがある。このような帯電部材を電子写真画像の形成に用いた場合、当該変形を起こした部分からの過剰電流により異常画像が生じることがある。また、当該変形を起こした部分が、ローラ回転時に感光体に不均一に当接することにより画像の品位に影響を与えることもあった(以降、帯電部材の変形に起因して、目視可能な影響が生じた画像を「セット画像」とも呼ぶ。)。

【0007】

上記の汚れ画像の発生に繋がるトナーなどの付着/固着を抑制する手段として、帯電部材の表面を低硬度化する方法が提案されているが(特許文献1及び2)、セット画像の発生の面では不利になる。

【0008】

特許文献3は、導電性ローラの最表面層に、柔軟な粒子として中空球状弾性粒子を設けたものを開示する。また、特許文献4は、接触式帯電手段と被帯電体との間の感光体上残留物に起因する画像欠陥を阻止することを目的として、JIS−A硬度が10〜99である有機高分子からなる粒子(特許文献4)を含有させた導電性ローラについて開示する。

【0009】

しかしながら、帯電部材の最表面層に上記の粒子を含有させた帯電部材では、硬度が低い粒子ではセット画像を抑制できず、また粒子の硬度が高い場合には汚れ画像が発生してしまうことがある。従って、汚染画像及びセット画像の双方の画像不良を高いレベルで抑制した、良好な画像を得ることが困難であった。

【0010】

このような状況のなか、本願出願人は、先に、0.0098N(1g)荷重による圧縮率が、粒子径の10%以上50%以下である粒子を含有した帯電部材(特許文献5)を提案した。電子写真画像形成装置のより一層の高速化、高画質化、及び高耐久化の要請が高まっており、高画質化、カラー化、及び長寿命化を達成する上では、長期間の繰り返し使用によっても汚れ画像の発生を抑制することが望まれている。また、長期間にわたり停止した感光体に圧接させられた状態にあっても、セット画像の発生を抑制することが望まれている。

【特許文献1】特開平11−295967号公報

【特許文献2】特開2003−323076号公報

【特許文献3】特開2004−240357号公報

【特許文献4】特開2003−162130号公報

【特許文献5】特開2006−154442号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上記の問題点に鑑みてなされたものであり、優れた特性を有する高画質化、カラー化、及び長寿命化に適した帯電部材を提供することを目的とする。また、本発明は、上記帯電部材を用いたプロセスカートリッジ、帯電装置及びプロセスカートリッジを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明による帯電部材は、導電性支持体上に少なくとも最表面層を有する帯電部材であって、該最表面層は、少なくともバインダーと複合粒子とを含有し、該複合粒子は、有機高分子Bで形成された芯粒子と、該芯粒子を内包する、有機高分子Aで形成された殻部とを有し、該複合粒子の平均粒子径は、0.1μm以上30μm以下であり、該芯粒子の硬度は、40MPa以上80MPa以下であり、該殻部の硬度は、該芯粒子の硬度よりも大きいことを特徴とする。

【0013】

本発明によるプロセスカートリッジは、上述の帯電部材と、被帯電部材とが一体化されてなり、電子写真画像形成装置本体に着脱自在であることを特徴とする。

【0014】

本発明による電子写真画像形成装置は、上述の帯電部材と、該帯電部材によって帯電される被帯電部材とを有することを特徴とする。

【発明の効果】

【0015】

帯電部材の最表面層が上記の構成に形成されることで、最表面層は柔軟性を有する。これにより、トナー、トナーに用いられる外添剤、紙粉等が帯電部材に付着しても、物理的に埋め込まれて固着することが無くなる。

【0016】

被帯電体との当接時の圧力に対して粒子が復元力を有することにより、最表面層に永久変形が発生することを抑制できる。これにより、汚れ画像とセット画像を抑制できる。

【0017】

更には、最表面層が複合粒子の含有に由来する凸部を有し、最表面層が上記の表面形状を有することで、凸部での柔軟性及び復元力が増すため、凸部での点放電が安定する。そのため、速い印刷速度を有する電子写真画像形成装置に搭載された場合でも、セット画像と汚れ画像をさらに抑制できる帯電部材を提供することができる。

【発明を実施するための最良の形態】

【0018】

(本発明による帯電部材)

本発明による帯電部材は、導電性支持体上に少なくとも最表面層を有する帯電部材であって、その一例である概略図を示したのが、図2乃至図8である。図2乃至図4は、本発明による帯電部材の一例であるローラー形状の帯電部材の断面図を示す図である。また、図5及び図6は、本発明による帯電部材の一例であるシート形状の帯電部材の断面図を示す図である。さらに、図7及び図8は、本発明による帯電部材の一例であるベルト状の帯電部材の断面図を示す図である。

【0019】

本発明による帯電部材は、例えば、図2に示すように、ローラー形状の導電性支持体a上に、最表面層cの1層を有するものであってもよい。また、本発明による帯電部材は、図3に示すように、導電性支持体aの表面に形成された弾性体層bと、弾性体層b上に形成された弾性体層dと、弾性体層d上に形成された最表面層cとの3層を有するものであってもよい。また、本発明による帯電部材は、図4に示すように、導電性支持体aの表面に、順に形成された弾性体層b、弾性体層d、弾性体層e、及び最表面層cの4層を有するものであってもよい。

【0020】

一方、本発明による帯電部材は、図5に示すように、平板形状の導電性支持体a1上に、最表面層c1の1層を有するものであってもよい。また、本発明による帯電部材は、図6に示すように、平板形状の導電性支持体a1上に、弾性体層b1と、弾性体層b1上に形成された最表面層c1との2層を有するものであってもよい。

【0021】

さらに、本発明による帯電部材は、図7に示すように、ベルト形状の導電性支持体a2上に、最表面層c2の1層を有するものであってもよい。また、本発明による帯電部材は、図8に示すように、導電性支持体a2と、導電性支持体a2上に形成された弾性体層b2と、弾性体層b2上に形成された最表面層c2との2層を有するものであってもよい。

【0022】

本発明による帯電部材に用いられる導電性支持体は、導電性を有し、最表面層を密着支持する機能を有するものであればいずれであってもよい。導電性支持体の材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケルのような金属やその合金が挙げられる。また、これらの表面に耐傷性付与を目的として、導電性を損なわない範囲で、メッキ処理のような表面処理を施してもよい。導電性支持体の形状は、帯電部材の形状を定めるものであって、例えば、円筒、円柱、平板状、ブレード状、ベルト状、シート形状、フィルム形状のような種々の形態であってもよい。

【0023】

本発明による帯電部材において、最表面層は、少なくともバインダーと複合粒子とを含有する。

【0024】

本発明による帯電部材において、最表面層に用いるバインダーとしては、バインダーとして用いられている公知のバインダーを用いればよい。バインダーとしては、例えば、樹脂、天然ゴムやこれを加硫処理したもの、合成ゴムのようなゴム、熱可塑性エラストマーのようなエラストマーを挙げられる。

【0025】

本発明による帯電部材において、バインダーとして用い得る上記の樹脂としては、下記のものが挙げられる。

【0026】

フッ素樹脂

ポリアミド樹脂

アクリル樹脂

ポリウレタン樹脂

シリコーン樹脂

ブチラール樹脂

スチレン−エチレン・ブチレン−オレフィン共重合体(SEBC)

オレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)

【0027】

本発明による帯電部材において、バインダーとして用い得る上記の合成ゴムとしては、下記のものが挙げられる。

【0028】

エチレン−プロピレン−ジエン共重合体(EPDM)

スチレン−ブタジエン共重合ゴム(SBR)

シリコーンゴム

ウレタンゴム

イソプレンゴム(IR)

ブチルゴム

アクリロニトリル−ブタジエン共重合ゴム(NBR)

クロロプレンゴム(CR)

アクリル系ゴム

エピクロルヒドリンゴム

【0029】

本発明による帯電部材において、バインダーとして用い得る上記の熱可塑性エラストマーとしては、下記のものが挙げられる。

【0030】

ポリオレフィン系熱可塑性エラストマー

ウレタン系熱可塑性エラストマー

ポリスチレン系熱可塑性エラストマー

フッ素ゴム系熱可塑性エラストマー

ポリエステル系熱可塑性エラストマー

ポリアミド系熱可塑性エラストマー

ポリブタジエン系熱可塑性エラストマー

エチレン酢酸ビニル系熱可塑性エラストマー

ポリ塩化ビニル系熱可塑性エラストマー

塩素化ポリエチレン系熱可塑性エラストマー

【0031】

これらのバインダーは、単独で用いてもよいし、混合して用いてもよいし、共重合体として2種以上用いてもよい。これらの中で、最表面層に用いるバインダーとしては、感光体やその他の部材を汚染しないように、樹脂を用いることが好ましい。

【0032】

本発明による帯電部材に用いる複合粒子は、有機高分子Bで形成された芯粒子と、この芯粒子を内包する、有機高分子Aで形成された殻部とを有する。

【0033】

本発明による帯電部材に用いる複合粒子の製造方法としては、下記の有機高分子Bで形成された芯粒子と、この芯粒子を内包する、下記の有機高分子Aで形成された殻部とを形成し得るものであれば、特に制約はない。例えば、この製造方法としては、種々の重合性化合物を組み合わせて、重合反応により芯粒子を形成させ、次に殻部を形成するための重合性単量体を加え、重合反応を行わせ、複合粒子を含有する懸濁液から水を除去して複合粒子を得る方法が好ましい。芯粒子の粒子径、及び殻部の厚みを調整するため、反応容器内の温度及び攪拌条件を変更することができる。また、重合反応には公知の重合開始剤、分散安定剤、キレート化剤、還元剤を添加することができる。

【0034】

重合性化合物としては、下記のものが挙げられる。

【0035】

エチルアクリレート、メタクリルアクリレートのようなアルキルアクリレート

アルキルメタクリレート、アリルアクリレート、ジアリルマレートのような不飽和エステル

スチレン、ビニルトルエン、プロピレン、ブタジエン、ジビニルベンゼン、ジビニルナフタレン、ジビニルエーテルのような不飽和炭化水素

アクリロニトリル、重合性基を有するオルガノシロキサン、重合性基を有するポリウレタン、ジビニルベンゼン、エチレングリコールジメタクリレートのような、2個以上の不飽和基を有するカルボン酸エステル

【0036】

上記の重合反応に添加し得る分散安定剤としては、公知の分散安定剤を使用することができ、例えば、下記のものが挙げられる。

【0037】

ゼラチン

グリセリン

ポリビニルアルコール

ドデシルベンゼンスルホン酸

ノニルフェノールフェニルエーテルジスルホン酸カリウム

ステアリン酸アンモニウム

ポリオキシエチレンノニルフェニルエーテルスルホン酸アンモニウム

ポリオキシエチレンオクチルフェニルエーテル硫酸アンモニウム

【0038】

分散安定化剤の添加量は、所望する、有機高分子Bで形成された芯粒子の粒径、及び有機高分子Aで形成された殻部の厚みに応じて、適宜調整すればよい。

【0039】

また、上記の重合反応に添加し得る重合開始剤としては、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイドのような有機化酸化物や、硫酸鉄、炭酸鉄、ヨウ化銅のような遷移金属塩が挙げられる。

【0040】

本発明による帯電部材において複合粒子の形成に用いられる有機高分子A及び有機高分子Bとしては、下記の平均粒子径、硬度等の各特性を有する複合粒子であれば、種々の有機高分子材料が挙げられる。なかでも、有機高分子Aとしては、そのガラス転移温度が室温(23℃)以上、好ましくは50℃以上のものであり、室温でガラス領域を示す樹脂であることが好ましい。有機高分子Bとしては、そのガラス転移温度が0℃以下であるものが好ましく、室温でゴム弾性を示すゴムであることが好ましい。例えば、有機高分子Bがシリコーンゴム又はアクリル系ゴムからなり、有機高分子Aがシリコーン樹脂又はアクリル樹脂からなる複合粒子であることが好ましい。これにより、印刷枚数が増加することによって帯電部材に帯電バイアスが長時間にわたって印加される場合であっても、通電による特性の劣化を抑えられる。すなわち、芯粒子の柔軟性、及び殻部の復元力が長期の使用によっても劣化が抑えられることで、温度30℃/相対湿度80%の高温高湿度環境下での1ヶ月の長期間に渡り被帯電体に当接された状態で放置されても、セット画像の発生を抑制できる。また、低温低湿環境での40000枚に及ぶ長期の繰り返し使用でも汚れ画像を抑制できる。

【0041】

なお、複合粒子のガラス転移温度の測定は、複合粒子を形成する有機高分子A及び有機高分子Bの硬度測定と同様に、NanoIndenterを用いて、温度分散を計測することで観測できる。

【0042】

アクリル系ゴム及びアクリル樹脂からなる複合粒子の製造には、下記の重合性単量体を単独又は2種以上混合して用いてもよい。

【0043】

エチルアクリレート、ブチルアクリレート、ラウリルアクリレート、フェニルアクリレートのようなメタクリレート

メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、ラウリルメタクリレート、フェニルメタクリレートのようなメタクリレート

【0044】

これらのアルキレート又はメタクリレートは、全単量体質量の50質量部以上98質量部以下の範囲で用いてもよい。

【0045】

さらに、架橋剤としては、下記のラジカル重合性基を2個以上有する化合物が挙げられる。

【0046】

エチレングリコールジアクリレート、ブチレングリコールジアクリレート、ヘキサンジオールジアクリレートのようなジアクリレート

エチレングリコールジメタクリレート、ブチレングリコールジメタクリレート、ヘキサンジオールジメタクリレートのようなジメタクリレート

トリメチロールプロパントリアクリレート、トリメチロールプロパントリメタクリレートのようなトリアクリレート、又はトリメタクリレート

【0047】

架橋剤の使用量は、所望の硬度を得るために全単量体質量の1質量部以上50質量部以下の範囲で用いられる。さらに、共重合性単量体としてスチレン、ビニルトルエン、アクリロニトリルを含有させてもよい。

【0048】

シリコーンゴム及びシリコーン樹脂からなる複合粒子の製造には、界面活性剤による乳化を経て、シリコーンを構成する単量体をヒドロキシル化する反応を用いてもよい。つまり、まず、分子中にビニル基を含有するポリオルガノシロキサンと架橋剤としてポリオルガノハイドロジェンシロキサンとを、界面活性剤により乳化する。この界面活性剤としては、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエーテル、グリセリン脂肪酸エステルのようなノニオン系の界面活性剤が挙げられる。その後、得た乳化物に、白金化合物のような硬化触媒を添加してヒドロシリル化反応を行う反応であってもよい。また、同様に乳化反応を経て、縮合反応を行う方法であってもよい。つまり、まず、シラノール基を含有するポリオルガノシロキサンとポリオルガノハイドロジェンシロキサン又はアルコキシ基含有ポリシロキサンを界面活性剤により乳化する。その後、この乳化産物にアンモニア又はアミン類を添加して縮合反応を行う方法であってもよい。

【0049】

シリコーンゴムからなる芯粒子として、その分子構造中にケイ素原子の50モル%以上がジメチルシロキサン単位であり、ジメチルシロキサン単位の繰り返し数が5以上3000以下のものであることが好ましい。このような芯粒子を有する複合粒子であると、シリコーンゴムの柔軟性が優れ、また粒子の製造が安定化する。

【0050】

シリコーン樹脂からなる殻部の製造方法としては、アルカリ性水溶液に分解性基含有化合物を添加して加水分解、縮合反応を行う方法であってもよい。この分解性基含有化合物としては、下記のものが挙げられる。

【0051】

メチルトリメトキシシラン、メチルトリエトキシシラン、フェニルトリメトキシシランのようなオルガノトリアルコキシシラン

ジメチルジメトキシシラン、ジエチルジエトキシシランのようなオルガノジアルコキシシラン

トリメチルメトキシシラン、トリメチルエトキシシランのようなモノアルコキシシラン

アルコキシ基含有シロキサン

【0052】

本発明による帯電部材において、複合粒子の平均粒子径は、0.1μm以上30μm以下である。複合粒子の平均粒子径が0.1μm未満である場合、柔軟性及び復元力により汚れ画像及びセット画像を抑制できない場合がある。また、最表面層への添加量が多量になるため最表面層の機械的強度の劣化により、ひび割れが発生する場合がある。一方、30μmより大きい場合には、復元力が低下しセット画像の発生を十分に抑制できない場合がある。また、複合粒子が30μmより大きい場合には、長期の繰り返し使用によって複合粒子が最表面層から脱離する場合があり、それにより、帯電不良によるポチ画像が発生する場合がある。

【0053】

本発明による帯電部材において、芯粒子の硬度は、40MPa以上80MPa以下である。芯粒子の硬度が40MPa未満であると、複合粒子の復元力が低くセット画像を発生する場合がある。一方、芯粒子の硬度が80MPaより大きい場合、複合粒子の柔軟性が低下し汚れ画像を発生する場合がある。

【0054】

本発明による帯電部材において、殻部の硬度は、芯粒子の硬度よりも大きい。芯粒子の硬度が芯粒子の硬度以下であると、殻部による復元力が低下してセット画像の発生を抑制できない場合がある。さらに、殻部の硬度は、汚れ画像の抑制の点から、200MPa以下であることが好ましい。

【0055】

本発明による帯電部材に用いる複合粒子を形成する芯粒子及び殻部の硬度は、NanoIndenter(MTS社製)を測定器として用い、下記の測定条件により得たものである。

【0056】

押し込み試験使用ヘッド: DCM

試験モード: CSN(Continuous Stiffness Measureement)

使用圧子: バーコヴィッチ方ダイヤモンド圧子

測定パラメータ:

Allowable Drift Rate; 0.05nm/秒

Frequency Target; 45.0Hz

Harmonic Displacement Target;1.0nm

Strain Rate Target; 0.05 1/S

Depth Limit; 2000nm

【0057】

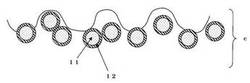

硬度を測定する際、帯電部材の最表面層をかみそり等で切り出して複合粒子の断面を切断し、顕微鏡で芯粒子11及び殻部12を観察した後、硬度を測定した。硬度の測定の対象とした複合粒子は、複合粒子の断面積から円相当径を計算し、その直径が、後述する複合粒子の平均粒径の90%〜110%の範囲に入るものについて測定し、これを100個の複合粒子に対して計測し、その算術平均を計算した。

【0058】

本発明による帯電部材において、複合粒子の殻部の硬度と芯粒子の硬度との差は、50MPa以上100MPa以下であることが好ましい。硬度の差をこの範囲に制御することにより、芯粒子の柔軟性に対して殻部の復元力及び追従性が優れることから、温度30℃/相対湿度80%の高温高湿度環境下で被帯電体に当接された状態で放置されても、セット画像の発生を抑制できる。また、温度15℃/相対湿度10%の低温低湿度下での繰り返し使用でも汚れ画像を抑制できる。

【0059】

本発明による帯電部材の最表面層は、平均粒子径が5μm以上30μm以下の複合粒子を含有し、且つ複合粒子に由来する凸部を有し、帯電部材の表面粗さ(Rzjis;単位μm)及び表面凹凸平均間隔(RSm)が以下の関係を満たすことが好ましい。

【0060】

2≦Rzjis≦15

15≦RSm≦100

【0061】

最表面層に凸部が存在すると、凸部では点状放電が起こり、この点状放電は、帯電部材の被帯電体への帯電能力に大きく影響する傾向がある。

【0062】

最表面層の凸部が複合粒子に由来することで、複合粒子の復元力により凸部で発生する点状放電を安定化することができる。さらに平均粒子径が5μm以上の複合粒子を含有させて、帯電部材の表面粗さ及び表面凹凸平均間隔を最表面層に形成させることで、少量の複合粒子で凸部を形成できることで最表面層の機械的強度の劣化を抑制するとともに、点状放電を促進できる。これにより、温度40℃/相対湿度95%の環境下で被帯電体に当接された状態で放置されてもセット画像の発生を抑制できる。

【0063】

また、最表面層の凸部の被帯電体への当接圧は、凹部に比べて高くなるが、凸部が複合粒子に由来することで複合粒子の柔軟性により凸部周辺のトナーのような感光体上残留物の堆積を抑制できる。さらに平均粒径が5μm以上の複合粒子を含有させて、帯電部材の表面粗さ及び表面凹凸平均間隔を最表面層に形成させることで、少量の複合粒子で凸部を形成できることで最表面層の機械的強度の劣化を抑制するとともに、点状放電を促進できる。また、複合粒子の平均粒子径を30μm以下にすることで長期の繰り返し使用によっても複合粒子が最表面層から脱離することがない。これにより、速い印刷速度を有する電子写真画像形成装置に搭載された場合でも汚れ画像の発生を抑制することができる。

【0064】

最表面層に複合粒子に由来する凸部を形成する方法としては、複合粒子を含有した塗料からなる最表面層素材をディッピングにより塗工することが好ましい。また、複合粒子の平均粒子径が最表面層の厚みに対して、1/4以上の平均粒子径を有する複合粒子を含有させることが好ましい。複合粒子の平均粒子径を上記範囲とすることで少量の複合粒子で凸部を形成できる。最表面層の厚さとしては、2μm以上50μm以下の厚さを有することが好ましく、5μm以上30μm以下であることがより好ましい。最表面層の厚みを上記範囲とすることで、複合粒子に由来する凸部の形成が容易になる。最表面層の膜厚は、作製した帯電部材をカッターナイフなどで切断し、層の断面を光学顕微鏡又は電子顕微鏡により観察し、その厚さを実測することにより求めることができる。

【0065】

ここで、帯電部材の表面粗さ、及び表面凹凸平均間隔は、JISB0601表面粗さの規格に準じて測定した測定値である。この測定には、(株)小坂研究所製の表面粗さ測定器SE−3400を用いてもよい。帯電部材の表面粗さは、具体的には、帯電部材の表面の領域を無作為の6点選び、10点平均表面粗さを上記測定器により測定し、その6点の平均値を採用してもよい。また、表面凹凸平均間隔(RSm)は、具体的には、帯電部材の表面粗さ(Rzjis)と同様に、帯電部材の表面の領域を無作為の6点選び10点凹凸平均間隔を上記測定器により測定し、その6点の平均値を採用してもよい。

【0066】

本発明による帯電部材において、複合粒子は、最表面層中の複合粒子の全数を基準として、円形度0.9以上の粒子の割合が80%以上であることが好ましい。更に、本発明による帯電部材において、有機高分子Aで形成された殻部の平均厚みが複合粒子の平均粒子径の5%以上20%以下であることが好ましい。複合粒子をこの範囲とすることにより、最表面層内での複合粒子の分布が不均一になることを抑制できることで被帯電体との当接圧のバラツキを少なくすることができる。また、芯粒子の柔軟性に対しても、殻部の復元力と追従性が優れることから、温度40℃/相対湿度95%の環境下で1ヶ月もの長期間に渡り被帯電体に当接された状態で放置されてもセット画像の発生を抑制することができる。さらに、低温低湿度下での印刷速度の速い電子写真画像形成装置においても40000枚もの繰り返し使用によっても汚れ画像を抑制することができる。

【0067】

最表面層中の複合粒子の平均粒子径、有機高分子Aで形成された殻部の厚み等の形状は、以下のようにして算出する。まず、最表面層の任意の点を500μmにわたって、20nmづつ集束イオンビーム「FB−2000C」(日立製作所製)にて切り出し、その断面画像を撮影する。そして、同じ複合粒子を撮影した画像を組み合わせ、複合粒子及び有機高分子Bで形成された芯粒子11の立体像を算出する。この操作を、最表面層の任意の100点で行う。

【0068】

複合粒子の平均粒子径は、得られた立体粒子形状から投影面積を算出し、得られた面積の円相当径を計算して体積平均粒子径を求め、有機高分子Aで形成された殻部の厚みは、立体粒子形状から平均厚みを求めてもよい。

【0069】

複合粒子の円形度は、以下の式(1)より求めることができる。

【0070】

【数1】

【0071】

ここで、「粒子投影面積」とは、二値化され複合粒子の像の面積であり、「粒子投影像の周囲長」とは、粒子投影像のエッジ点を結んで得られる輪郭線の長さである。かかる円形度は、粒子が完全な粒径の場合に1.000を示し、表面形状が複雑になるほど小さい値となる。

【0072】

本発明による帯電部材において、最表面層中での複合粒子の含有量は、バインダー100質量部に対して、好ましくは2質量部以上120質量部以下が好ましく、より好ましくは5質量部以上60質量部以下の範囲である。この範囲内であれば、より効果を奏することができる。

【0073】

帯電部材の最表面層は、放電により感光体を帯電させる帯電部材の機能を発揮するため、帯電部材の体積抵抗率を制御するという観点から、最表面層として所定の体積抵抗率を有することが好ましい。具体的には、温度23℃/相対湿度50%環境下で102Ω・cm以上1016Ω・cm以下の体積抵抗率を有することが好ましい。この範囲であると、感光体の帯電をより均一に行うことができる。

【0074】

ここで最表面層の体積抵抗率は、温度23℃/相対湿度50%環境下で、三菱化学(株)製の抵抗測定装置Hiresta−UPを用い、測定対象試料に250Vの電圧を30秒間印加したときの測定値とすることができる。最表面層がゴムや樹脂のような固形である場合の体積抵抗率の測定については、固形材料を用いて2mm厚の膜を成形し、これを測定対象試料とすることができる。溶液を塗布して形成する最表面層の体積抵抗率の測定については、塗布液をアルミニウムシート上にコーティングし、これを測定対象試料とすることができる。

【0075】

最表面層には、上記体積抵抗率を有するものとするために導電性微粒子を含有させることが好ましい。この導電性微粒子としては、最表面層を上記体積抵抗率を有するものとするため、体積抵抗率が1×108Ω・cm未満の粒子が好ましく、また、この導電性微粒子は、最表面層中に粒子径が100nm以下で分散されていることが好ましい。

【0076】

かかる導電性微粒子としては、金属酸化物系導電性微粒子、金属系導電性微粒子、前述したカーボンブラック、カーボン系導電性微粒子のような導電性を有する粒子を挙げることができる。これらは、1種単独で使用してもよく、2種以上を併用してもよい。

【0077】

カーボンブラックとしては、例えば、ファーネスブラック、ケッチェンブラック、チャンネルブラックが挙げられる。金属酸化物系及び金属系導電性微粒子としては、例えば、酸化スズ、酸化チタン、酸化亜鉛、硫酸バリウム、銅、アルミニウム及びニッケルのような粒子を挙げられる。

【0078】

導電性微粒子として、カーボンブラックを使用する際には、バインダーへの分散性を向上させる目的で、金属酸化物からなる粒子にカーボンブラックを被覆した導電性複合微粒子として使用することが好ましい。このような導電性複合微粒子の一例を示したのが、図9である。

【0079】

この導電性複合微粒子は、図9に示すように、コア粒子301と被覆層303とからなる。導電性複合微粒子において、コア粒子として、一般的にバインダーへの分散性がよい金属酸化物又は複合金属酸化物などの金属酸化物系粒子を用いてもよい。これにより、バインダーに対して容易に均一に分散させることができる。金属酸化物は粒子径を小さく制御しやすいため、導電性複合微粒子の粒子径をより小径とすることから、好ましい。このような導電性複合微粒子は、カーボンブラックの炭素骨格構造ではなく、小径粒子構造を有し、導電性複合微粒子としてバインダーに均一に分散することが容易になり、最表面層の体積抵抗率を所定の範囲に制御することが容易となる。

【0080】

上記の金属酸化物系微粒子としては、具体的には、下記のものが挙げられる。

【0081】

酸化亜鉛

酸化錫

酸化インジウム

酸化チタン(例えば、二酸化チタン、一酸化チタン)

酸化鉄

シリカ

アルミナ

酸化マグネシウム

酸化ジルコニウム

チタン酸ストロンチウム

チタン酸カルシウム

チタン酸マグネシウム

チタン酸バリウム

ジルコン酸カルシウム

【0082】

金属酸化物系粒子の形状は、球状、粒状、多面体状、針状、紡錘状、米粒状、フレーク状、鱗片状及び板状のようないずれの形状であってもよく、好ましくは、球状又は粒状である。金属酸化物系粒子の形状は、導電性複合微粒子の形状に大きく影響を及ぼすため、バインダーへの分散性などの製造の容易性をより向上させることが可能となる。

【0083】

金属酸化物系微粒子は、表面処理されていることが好ましい。これにより、金属酸化物系微粒子表面とカーボンブラックをより強固に付着させることができる。また、導電性複合微粒子をゴム、樹脂、エラストマー等のバインダーに分散させる際に、カーボンブラックの脱離等を抑制することができる。

【0084】

金属酸化物系微粒子の表面処理に用いる表面処理剤としては、下記のものが挙げられる。

【0085】

有機ケイ素化合物として、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシランのようなアルコキシシラン;

メチルハイドロジェンシロキサン単位を有するポリシロキサン;

ポリエーテル変成ポリシロキサン;

カルボン酸変成ポリシロキサン;

トリフルオロプロピルトリメトキシシラン、トリデカフルオロオクチルトリメトキシシランのようなフルオロアルキルシラン;

ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−アミノプロピルトリエトキシシランのようなシラン系カップリング剤

イソプロピルトリステアロイルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネートのようなチタネート系カップリング剤

アセトアルコキシアルミニウムジイソプロピレート、アルミニウムジイソプロポキシモノエチルアセトアセテート、アルミニウムトリスエチルアセトアセテートのようなアルミネート系カップリング剤

ジルコニウムテトラキスアセチルアセトネート、ジルコニウムジブトキシビスアセチルアセトネート、ジルコニウムテトラキスエチルアセトアセテートのようなジルコネート系カップリング剤

【0086】

なかでも、金属酸化物系微粒子へのカーボンブラックの付着強度を考慮すると、下記のアルコキシシラン又はアルコキシシランから生成するオルガノシラン化合物が好ましい。

【0087】

メチルトリエトキシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、イソブチルトリメトキシシラン、フェニルトリエトキシシラン

【0088】

また、最表面層には、本発明の効果を損なわない範囲で、他の粒子を含有することができる。斯かる粒子としては、下記の有機金属化合物又は有機金属塩の微粒子が挙げられる。

【0089】

酸化亜鉛

酸化錫

酸化インジウム

酸化チタン(例えば、二酸化チタン、一酸化チタン)

酸化鉄

シリカ

アルミナ

酸化マグネシウム

酸化ジルコニウム

チタン酸ストロンチウム

チタン酸カルシウム

チタン酸マグネシウム

チタン酸バリウム

ジルコン酸カルシウム

硫酸バリウム

二硫化モリブデン

炭酸カルシウム

炭酸マグネシウム

ドロマイト

タルク

カオリンクレー

マイカ

水酸化アルミニウム

水酸化マグネシウム

ゼオライト

ウオラストナイト

けいそう土

ガラスビーズ

ベントナイト

モンモリロナイト

黒鉛

【0090】

これらの粒子は、1種を使用しても、2種以上を組み合わせて使用してもよく、また、表面処理、変性、官能基や分子鎖の導入、コーティングのような処理を施したものでもよい。なかでも、粒子の分散性を高めるために、粒子には表面処理を施すことが好ましい。

【0091】

このような表面処理としては、前述した表面処理の他に、脂肪酸、脂肪酸金属塩による表面処理を挙げることができる。斯かる脂肪酸としては、飽和又は不飽和の脂肪酸を用いることができ、炭素数12〜22のものが好ましい。脂肪酸金属塩としては、飽和又は不飽和の脂肪酸と金属との塩類を用いることができる。この脂肪酸としては、炭素数12〜18の脂肪酸が挙げられる。また、この金属としては、マグネシウム、カルシウム、ストロンチウム及びバリウムのようなアルカリ土類金属、リチウム、ナトリウム、カリウムのようなアルカリ金属、及び亜鉛、アルミニウム、銅、鉄、鉛、スズのような金属を挙げることができる。

【0092】

本発明による帯電部材において、導電性支持体と最表面層との間に形成される弾性体層は、ゴム、熱可塑性エラストマーなどの弾性を有する材料から構成される。

【0093】

ゴムとしては、下記のものが挙げられる。

【0094】

天然ゴム

エチレン−プロピレン−ジエン共重合体(EPDM)

スチレン−ブタジエン共重合ゴム(SBR)

シリコーンゴム

ウレタンゴム

イソプレンゴム(IR)

ブチルゴム

アクリロニトリル−ブタジエン共重合ゴム(NBR)

クロロプレンゴム(CR)

アクリル系ゴム

エピクロルヒドリンゴム

【0095】

熱可塑性エラストマーとしては、下記のものが挙げられる。

【0096】

ポリオレフィン系熱可塑性エラストマー

ウレタン系熱可塑性エラストマー

ポリスチレン系熱可塑性エラストマー

フッ素ゴム系熱可塑性エラストマー

ポリエステル系熱可塑性エラストマー

ポリアミド系熱可塑性エラストマー

ポリブタジエン系熱可塑性エラストマー

エチレン酢酸ビニル系熱可塑性エラストマー

ポリ塩化ビニル系熱可塑性エラストマー

塩素化ポリエチレン系熱可塑性エラストマー

【0097】

弾性体層として、極性ゴムを用いると抵抗分布を容易に均一にできる。極性ゴムとしては、NBR、エピクロルヒドリンゴムを挙げることができる。

【0098】

本発明による帯電部材に形成され得る上記の弾性体層の体積抵抗率は、温度23℃/相対湿度50%環境下で102〜1010Ω・cmであることが好ましい。

【0099】

この弾性体層の体積抵抗率は、弾性体層を構成する材料に、導電性に寄与し得る各種材料を適宜添加して、調整してもよい。例えば、上記のゴム、エラストマー材料に、前記で例示した導電性微粒子やアルカリ金属塩、アンモニウム塩のような導電剤を適宜添加し、調製することができる。極性ゴムを使用する場合、特に、アンモニウム塩を用いることが好ましい。

【0100】

本発明による帯電部材に形成され得る弾性体層は、硬度等を調整するため、軟化油、可塑剤等の添加剤や老化防止剤や潤滑剤等を添加してもよい。

【0101】

弾性体層の表面は、表面処理を施してもよい。表面処理としては、例えば、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理のような各種の処理を挙げることができる。

【0102】

弾性体層に添加剤を用いる場合、添加剤のブリードアウト防止を強化するなどの観点から、弾性体層と最表面層との間に、さらに1層又は2層以上の中間層を設けてもよい。

【0103】

弾性体層の形成は、例えば、予め所定の膜厚に形成されたシート形状又はチューブ形状の層を接着又は被覆することによって行ってもよい。

【0104】

<本発明による電子写真画像形成装置及びプロセスカートリッジ>

次に、上記の本発明による帯電部材を有する本発明による電子写真画像形成装置及びプロセスカートリッジについて、説明する。

【0105】

本発明による電子写真画像形成装置は、上記の本発明による帯電部材と、この帯電部材によって帯電される被帯電部材とを少なくとも有する。また、本発明によるプロセスカートリッジは、上記の帯電部材と、被帯電部材とが一体化されてなり、電子写真画像形成装置本体に着脱自在に少なくとも構成される。その一例を図10に示す。

【0106】

本発明による電子写真画像形成装置は、図10に示すように、電子写真感光体1と、帯電手段3と、露光光4Lを出力する露光手段(図示せず)と、現像手段5と、転写手段6と、定着手段8とからなる。図10に示す電子写真画像形成装置には、軸2を中心に矢印方向に所定の周速度で回転駆動される円筒状の感光体1が設けられる。感光体1の表面に、例えば、一端で0.5kg重、両端で合計1kg重のバネによる押圧力で当接されるローラー形状の帯電部材3が設けられる。この電子写真画像形成装置では、感光体の回転に伴い帯電部材が従動回転し、電源(図示せず)から印加された帯電バイアスで帯電部材により感光体表面が正又は負の所定電位に均一に帯電されるようになっている。帯電部材は、直流電圧と交流電圧とを重畳して印加されるものであっても、直流電圧のみが印加されるものであってもよいが、直流電圧のみが印加される系では、電力消費量の低減、装置の小型化が可能になる。更に、回転する感光体表面を露光するスリット露光やレーザービーム走査露光等の露光手段(図示せず)が設けられ、露光手段から出力される露光光(画像露光光)4Lを受けた感光体の表面に、目的の画像に対応した静電潜像が順次形成されていく。電子写真画像形成装置には、感光体1の表面に形成された静電潜像を現像する現像手段5が設けられ、現像手段5により静電潜像に現像剤が供給され、トナー像が形成される。更に、トナー像を転写する転写手段6が設けられ、感光体表面に形成されたトナー像が、転写手段(転写ローラー等)からの転写バイアスによって、感光体と転写手段との間に感光体の回転と同期して供給された紙等の転写材Pに順次転写されていく。転写材上に転写されたトナー像を転写材に定着する加熱手段などを備えた定着手段8が設けられ、トナー像が定着された画像形成物(プリント、コピー)が装置外へプリントアウトされるようになっている。更に、クリーニングブレード等のクリーニング手段7が設けられ、トナー像転写後の感光体の表面から転写残りの現像剤が除去され、清浄面化された後、繰り返し画像形成に使用される。また、図10には図示していないが、感光体1の表面をクリーニング手段7によって清浄面化した後、帯電部材3による帯電の前に前露光光による感光体の表面の除電処理を行なう除電手段を設けられていてもよい。

【0107】

本発明によるプロセスカートリッジは、電子写真感光体などの被帯電部材と、上記の帯電部材とが一体化されてなり、電子写真画像形成装置本体に着脱自在であるものであれば、特に制限されるものではない。例えば、図10に示す電子写真画像形成装置の各構成要素のうち、少なくとも帯電部材3と、被帯電部材である感光体1とを容器に納めて一体とし、レール等の案内手段10を用いて電子写真画像形成装置本体に着脱自在としたプロセスカートリッジ9が挙げられる。なお、この各構成要素としては、感光体1、帯電部材3、現像手段5、転写手段6及びクリーニング手段7が挙げられる。このプロセスカートリッジは、複写機やレーザービームプリンター等の電子写真画像形成装置本体に対して着脱自在に構成したものである。

【0108】

本発明による電子写真画像形成装置及びプロセスカートリッジにおいて、感光体1としては、例えば、円筒状の導電性支持体と、導電性支持体上に形成された無機感光材料及び/又は有機感光材料を含有する感光層とを有するものが挙げられる。この感光体1の表面を所定の極性、電位に帯電させるための電荷注入層を更に有するものとすることができる。

【0109】

感光体1の具体的構成としては、導電性支持体と、この導電性支持体に形成される感光層とを有する。感光層には、電荷発生層と電荷輸送層とを積層した構成を好ましく用いることができる。

【0110】

また、感光体1は、上記以外の層を有していてもよく、導電性支持体と、この導電性支持体上に形成される下引き層と、この下引き層上に形成される感光層とを有する構成であってもよい。

【0111】

本発明による電子写真画像形成装置及びプロセスカートリッジにおいて、現像手段5としては、例えば、ジャンピング現像方式、接触現像方式、及び磁気ブラシ方式などの現像方式を採用することができる。フルカラー画像などのカラー画像を出力する電子写真画像形成装置の場合は、トナーの飛散を抑制するため、接触現像方式であることが好ましい。

【実施例】

【0112】

以下に、具体的な実施例を挙げて本発明を更に詳細に説明するが、本発明の技術的範囲は、これらに限定されるものではない。

【0113】

[複合粒子の作製]

[複合粒子(1)]

1次工程として、20Lのガラス容器に、20gのポリビニルアルコール(ケン化度91%)と、5000gの水と、2gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、78gのステアリルアクリレートと、84gのブチルアクリレートと、2.6gのエチレングリコールジメタクリレートと、35gのスチレンとを懸濁し、10℃に保った。これを3.5m/秒で攪拌しながら、2gのt−ブチルヒドロパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速5m/秒で20時間分散させた。

【0114】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、50℃に加温した。これを、3.5m/秒で攪拌しながら、1gのラウロイルパーオキサイドを加えた。これに、下記の成分からなる混合物を、10分当たり5gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(1)を作成した。

【0115】

ラウロイルアクリレート 12.5g

ブチルアクリレート 15g

エチレングリコールジメタクリレート 5.5g

スチレン 6g

【0116】

[複合粒子(2)]

20リットルのガラス容器に、水1000g、及びドデシル硫酸ナトリウム25gを添加した。これに、185gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が70mPa・s)と、14gのメチルトリメトキシシランとを混合し、5m/秒で攪拌しながら50℃に加温した。ついで、10%のテトラプロピオキシチタンのイソプロピルアルコール溶液10gを添加して15時間反応を行い、複合粒子の芯となる粒子を重合した。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したビスコミル分散機を用いて、周速4m/秒で20時間分散させた。ついで、水を蒸発させシリコーンゴム粒子を得た。

【0117】

次に、2次工程として、25gのポリオキシエチレンオクチルフェニルエーテル(付加モル数9モル)と、水5000gとの混合液に、上記のシリコーンゴム粒子100gを添加し、5.0m/秒で攪拌して分散液を得た。次に、アンモニア水を添加して、この分散液のpHを11とした。これに、31gのメチルトリメトキシシランと、40gのフェニルトリメトキシシランと、23gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が30mPa・s)とを滴下した後、70℃まで加温して1時間攪拌を続けた。次に、この混合液を加圧ろ過機でろ過した後、100℃で乾燥させ、複合粒子(2)を得た。

【0118】

[複合粒子(3)]

1次工程として、20Lのガラス容器に、20gのポリビニルアルコール(ケン化度91%)と、5000gの水と、2gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、78gのステアリルアクリレートと、84gのブチルアクリレートと、2.5gのエチレングリコールジメタクリレートと、36gのスチレンとを添加して乳化させ、10℃に保った。これを、4.5m/秒で攪拌しながら、2gのt−ブチルヒドロパーオキサイドを添加し7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速5m/秒で20時間分散させた。

【0119】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、50℃に加温した。これを、4.5m/秒で攪拌しながら1gのラウロイルパーオキサイドを加えた。これに、下記の成分からなる混合物を、10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(3)を作成した。

【0120】

ラウロイルアクリレート 125g

ブチルアクリレート 134g

エチレングリコールジメタクリレート 52g

スチレン 57g

【0121】

[複合粒子(4)]

1次工程として、20Lのガラス容器に、20gのポリビニルアルコール(ケン化度91%)と、5000gの水と、2gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、77gのステアリルアクリレートと、83gのブチルアクリレートと、3.6gのエチレングリコールジメタクリレートと、35gのスチレンとを添加して乳化させ、10℃に保った。これを、5.5m/秒で攪拌しながら、2gのt−ブチルヒドロパーオキサイドを添加し7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速5m/秒で20時間分散させた。

【0122】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、50℃に加温した。これを、4.5m/秒で攪拌しながら1gのラウロイルパーオキサイドを加えた。これに、下記の成分からなる混合物を、10分当たり5gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(4)を作成した。

【0123】

ラウロイルアクリレート 6.8g

ブチルアクリレート 7.3g

エチレングリコールジメタクリレート 3.1g

スチレン 3.1g

【0124】

[複合粒子(5)の作成]

1次工程として、20Lのガラス容器に、20gのポリビニルアルコール(ケン化度91%)と、5000gの水と、2gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、93gのステアリルアクリレートと、100gのブチルアクリレートと、2.1gのエチレングリコールジメタクリレートと、2.9gのスチレンとを添加して乳化させ、10℃に保った。これを、2m/秒で攪拌しながら、2gのt−ブチルヒドロパーオキサイドを添加し7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で10時間分散させた。

【0125】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、50℃に加温した。これを、2m/秒で攪拌しながら1gのラウロイルパーオキサイドを加えた。これに、下記の成分からなる混合物を、10分当たり5gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(5)を作成した。

【0126】

ラウロイルアクリレート 235g

ブチルアクリレート 252g

エチレングリコールジメタクリレート 108g

スチレン 108g

【0127】

[複合粒子(6)の作成]

1次工程として、20リットルのガラス容器に、水1000g、及びドデシル硫酸ナトリウム25gを添加した。これに、170gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が85mPa・s)と、28gのメチルトリメトキシシランとを混合し、5m/秒で攪拌しながら50℃に加温した。次いで、10%のテトラプロピオキシチタンのイソプロピルアルコール溶液10gを添加して15時間反応を行い、複合粒子の芯となる粒子を重合した。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したビスコミル分散機を用いて、周速5m/秒で20時間分散させた。ついで、水を蒸発させシリコーンゴム粒子を得た。

【0128】

次に、2次工程として、25gのポリオキシエチレンオクチルフェニルエーテル(付加モル数9モル)と、5000gの水との混合液に、上記のシリコーンゴム粒子100gを添加し、5.0m/秒で攪拌して分散液を得た。次に、アンモニア水を添加して、この分散液のpHを11とした。これに、115gのメチルトリメトキシシランと、150gのフェニルトリメトキシシランと、115gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が30mPa・s)とを滴下した後、70℃まで加温して1時間攪拌を続けた。次に、混合液を加圧ろ過機でろ過した後、100℃で乾燥させ、複合粒子(6)を得た。

【0129】

[複合粒子(7)]

1次工程として、20リットルのガラス容器に、水1000g、及びドデシル硫酸ナトリウム25gを添加した。これに、190gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が85mPa・s)と、9gのメチルトリメトキシシランとを混合し、5m/秒で攪拌しながら50℃に加温した。次いで、10%のテトラプロピオキシチタンのイソプロピルアルコール溶液10gを添加して15時間反応を行い、複合粒子の芯となる粒子を重合した。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したビスコミル分散機を用いて、周速4m/秒で30時間分散させた。次いで、水を蒸発させシリコーンゴム粒子を得た。

【0130】

次に、2次工程として、25gのポリオキシエチレンオクチルフェニルエーテル付加モル数9モルと、5000gの水との混合液に、上記のシリコーンゴム粒子100gを添加し、5.0m/秒で攪拌して分散液を得た。次に、アンモニア水を添加して、この分散液のpHを11とした。これに、51gのメチルトリメトキシシランと、95gのフェニルトリメトキシシランと、27gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が30mPa・s)とを滴下した後、70℃まで加温して1時間攪拌を続けた。次に、混合液を加圧ろ過機でろ過した後、100℃で乾燥させ、複合粒子(7)を得た。

【0131】

[複合粒子(8)]

1次工程として、20Lのガラス容器に、100gのオレイン酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、80gのブタジエンと、110gのビニルトルエンと、10gのジビニルベンゼンと、8gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを、8.0m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速3m/秒で10時間分散させた。

【0132】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を、10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(8)を作成した。

【0133】

ブタジエン 111g

ビニルトルエン 180g

ジビニルベンゼン 16g

トリビニルベンゼン 46g

【0134】

[複合粒子(9)]

1次工程として、20Lのガラス容器に、100gのオレイン酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、78gのブタジエンと、108gのビニルトルエンと、10gのジビニルベンゼンと、2gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを、3.0m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速4m/秒で8時間分散させた。

【0135】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を、10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(9)を作成した。

【0136】

ブタジエン 72g

ビニルトルエン 85g

ジビニルベンゼン 7.5g

トリビニルベンゼン 13g

【0137】

[複合粒子(10)]

1次工程として、20Lのガラス容器に、50gのオレイン酸ナトリウムと、20gのドデシル硫酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、76gのブタジエンと、104gのビニルトルエンと、9.5gのジビニルベンゼンと、9.5gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを、10m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で10時間分散させた。

【0138】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100度で乾燥させ、複合粒子(10)を作成した。

【0139】

ブタジエン 138g

ビニルトルエン 190g

トリビニルベンゼン 33g

【0140】

[複合粒子(11)]

1次工程については、複合粒子(9)の作製と同様に行った。次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100度で乾燥させ、複合粒子(11)を作成した。

【0141】

ブタジエン 55g

ビニルトルエン 74g

ジビニルベンゼン 13.7g

トリビニルベンゼン 27.5g

【0142】

[複合粒子(12)]

1次工程として、20Lのガラス容器に、100gのオレイン酸ナトリウムと、20gのドデシル硫酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、80gのブタジエンと、110gのビニルトルエンと、10gのジビニルベンゼンとを添加して乳化させ、10℃に保った。これを、15m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速10m/秒で20時間分散させた。

【0143】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(12)を作成した。

【0144】

ブタジエン 240g

ビニルトルエン 225g

トリビニルベンゼン 120g

【0145】

[複合粒子(13)]

1次工程として、20Lのガラス容器に、100gのオレイン酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、80gのブタジエンと、110gのビニルトルエンと、10gのジビニルベンゼンとを添加して乳化させ、10℃に保った。これを、3.5m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で25時間分散させた。

【0146】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(13)を作成した。

【0147】

ブタジエン 146g

ビニルトルエン 200g

ジビニルベンゼン 109g

トリビニルベンゼン 109g

【0148】

[粒子(14)]

20Lのガラス容器に、20gのドデシル硫酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、40gのブタジエンと、55gのビニルトルエンと、5gのジビニルベンゼンと、5gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを、2.0m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で20時間分散させた。次いで、液を加圧ろ過機でろ過し、100℃で乾燥させ、粒子(14)を作成した。

【0149】

[粒子(15)]

20Lのガラス容器に、20gのドデシル硫酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、40gのブタジエンと、55gのビニルトルエンと、20gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを2.0m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で20時間分散させた。次いで、液を加圧ろ過機でろ過し、100℃で乾燥させ、粒子(15)を作成した。

【0150】

[実施例1]

(1)導電性微粒子の作製

金属酸化物系粒子としてのシリカ粒子(平均粒子径15nm、体積抵抗率1.8×1012Ω・cm)7.0kgに、メチルハイドロジェンポリシロキサン140gを、エッジランナーを稼動させながら添加した。これを、588N/cm(60kg/cm)の線荷重で30分間混合攪拌を行った。この時の攪拌速度は、22rpmで行った。

【0151】

次に、このように混合攪拌して得た混合物に、カーボンブラック粒子(粒子径28nm、pH=6.5)7.0kgを、エッジランナーを稼動させながら10分間かけて添加し、更に588N/cm(60kg/cm)の線荷重で60分間混合攪拌を行った。その後、メチルハイドロジェンポリシロキサンで処理したシリカにカーボンブラックを付着させた後、乾燥機を用いて80℃で60分間乾燥を行い、導電性微粒子を得た。この時の攪拌速度は、22rpmで行った。得られた導電性微粒子は、平均粒径が15nm、体積抵抗率は2.3×102Ω・cmであった。

【0152】

(2)酸化チタン粒子の作製

針状ルチル型酸化チタン粒子(平均粒径15nm、縦:横=3:1)1000g、表面処理剤としてイソブチルトリメトキシシラン110g、及び溶媒としてトルエン3000gを配合してスラリーを調製した。

【0153】

このスラリーを、攪拌機で30分間混合した後、有効内容積の80%が平均粒子径0.8mmのガラスビーズで充填されたビスコミルに供給し、温度35±5℃で湿式解砕処理を行った。

【0154】

湿式解砕処理して得たスラリーから、ニーダーを用いて減圧蒸留(バス温度:110℃、製品温度:30〜60℃、減圧度:約100Torr)によりトルエンを除去し、120℃で2時間表面処理剤の焼付け処理を行った。焼付け処理後の粒子は、室温まで冷却した後、ピンミルを用いて粉砕した。

【0155】

(3)帯電部材の作製

直径6mm、長さ252.5mmのステンレス製芯金を導電性支持体として使用した。これに、熱硬化性接着剤(メタロックU−20(東洋化学研究所製))を塗布し、乾燥した。

【0156】

次に、下記の成分を、50℃に調節した密閉型ミキサーにて10分間混練して、原料コンパウンドを調製した。

【0157】

エピクロルヒドリンゴム三元共重合体 100質量部

(エチレンオキサイド(EO)/エピクロルヒドリン(EP)/アリルグリシジルエーテル(AGE)=(73モル%/23モル%/4モル%)

炭酸カルシウム 60質量部

脂肪族ポリエステル系可塑剤 8質量部

ステアリン酸亜鉛 1質量部

2−メルカプトベンズイミダゾール(MB)(老化防止剤) 0.5質量部

酸化亜鉛 2質量部

四級アンモニウム塩 1.5質量部

カーボンブラック 5質量部

(平均粒径:100nm、体積抵抗率:0.1Ω・cm)

【0158】

この原料コンパウンドに、上記エピクロルヒドリンゴム三元共重合体に対して、1質量%の硫黄(加硫剤)、1質量%のジベンゾチアジルスルフィド(DM)(加硫促進剤)、及び0.5質量%のテトラメチルチウラムモノスルフィド(TS)を添加した。これを、20℃に冷却した二本ロール機にて10分間混練して、弾性被覆層用コンパウンドを得た。

【0159】

接着剤を塗布した導電性支持体上に、この弾性被覆層用コンパウンドを押出成型機にて押し出し、外径が約9mmのローラー形状になるように成型し、次いで、電気オーブンの中で、160℃で1時間、加硫及び接着剤の硬化を行った。ゴムの両端部を突っ切り、ゴム長さを228mmとした後、外径が8.5mmのローラー形状になるように表面の研磨加工を行って、導電性支持体上に弾性被覆層を形成した。このとき、クラウン量(中央部と中央部から90mm離れた位置の外径の差)を120μmとした。

【0160】

続いて、カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業(株)製)にメチルイソブチルケトンを加え、固形分が19質量%となるようにポリオール溶液を調製した。

【0161】

このポリオール溶液の固形分100質量部に対して、下記の成分を添加して、混合溶液を調製した。

【0162】

前記導電性微粒子 50質量部

前記酸化チタン粒子 30質量部

変性ジメチルシリコーンオイル 0.08質量部

(商品名;SH28PA、東レ・ダウコーニングシリコーン(株)製)

ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3の混合物 80.14質量部

【0163】

このとき、HDIとIPDIの混合物は、「NCO/OH=1.0」となるように添加した。なお、HDI及びIPDIについては、HDI(商品名:デュラネートTPA−B80E、旭化成工業製)、及びIPDI(商品名:ベスタナートB1370、デグサ・ヒュルス製)をそれぞれ使用した。

【0164】

450mLのガラス瓶に上記混合溶液210gと、メディアとしての平均粒径0.8mmのガラスビーズ200gとを混合し、ペイントシェーカー分散機を用いて、72時間分散した。分散後、2.72質量部の複合粒子(1)(バインダー100質量部に対して10質量部相当量)を添加した後、更に5分間分散して表面被覆層用塗布液を得た。

【0165】

この表面被覆層用塗布液を、弾性被覆層上に1回ディッピング塗布し、常温で30分間以上風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、弾性被覆層上に表面被覆層を形成した。なお、上記のディッピング塗布は、下記の条件で行った。

【0166】

ディッピング塗布浸漬時間 9秒

ディッピング塗布引き上げ速度

初期速度 20mm/秒

最終速度 2mm/秒

20mm/秒から2mm/秒の間 時間に対して直線的に速度を減少

【0167】

このようにして、導電性支持体上に弾性被覆層及び最表面層をこの順に有する帯電部材1を作製した。

【0168】

得られた帯電部材において、その最表面層中の複合粒子等の物性、帯電部材表面粗さ測定(Rzjis、RSm)は、前述した方法を用いて行った。結果を表1に示す。

【0169】

(4)耐久画像評価(汚れ画像)

作製した帯電部材を、図10に示す構成の電子写真画像形成装置に装着し(直径24mmの電子写真感光体ドラムに、一端で0.5kg重、両端で合計1kg重のバネによる押し圧力で当接)、耐久試験を行った。帯電部材には、直流電圧のみ−1000Vを印加した。電子写真感光体ドラムは、HP Color LaserJet 3000(ヒューレットパッカード社製)のモノクロ(ブラック)カートリッジに搭載の感光体ドラムを使用した。耐久試験中の動作としては、まず、1枚画像を出力し、その後、電子写真画像形成装置の回転を停止させた後、再度画像形成動作を再開するという動作を繰り返した(E文字1%印字画像を間欠耐久)。耐久試験は、温度23℃/相対湿度50%環境下では、印刷速度を80mm/秒に設定し、20000枚の耐久試験を行った。また、低温低湿の温度15℃/相対湿度10%環境では、印刷速度を80mm/秒及び240mm/秒に設定し、それぞれ20000枚及び40000枚の耐久試験を行った。更に、40000枚の耐久試験では、上記の押し圧力に代えて、一端で0.8kg重、両端で合計1.6kg重のバネによる押し圧力で当接させた条件でも行った。汚れ起因の画像評価として、スジ状画像、ポチ状画像の発生状況をハーフトーン画像を用いて評価した。結果を表2に示す。なお、表2中、◎印、○印、△印、及び×印は、それぞれ、下記の状態を示すものとする。

【0170】

◎:ハーフトーン画像上にスジ状画像、ポチ状画像の発生が無い

○:非常に軽微ではあるが、スジ状画像又はポチ状画像の発生がある

△:実用上問題ないが、スジ状画像又はポチ状画像の発生がある

×:スジ状画像又はポチ状画像の発生が著しい

【0171】

(5)セット画像評価

汚れ画像評価と同様に、作成した帯電部材を電子写真画像形成装置に装着した後、電子写真画像形成装置を下記の5種類の条件下で放置試験を行った。

【0172】

温度23℃/相対湿度50%環境下 1週間又は1ヶ月間

高温高湿度(温度30℃/相対湿度85%)の条件下 1ヶ月

高温高湿度(温度40℃/相対湿度95%)の条件下 2週間又は1ヶ月間

【0173】

放置後、温度23℃/相対湿度50%の条件下で、ハーフトーン画像を出力し、セット画像が発生するかを評価した。結果を表3に示す。なお、表3中、◎印、○印、△印、及び×印は、それぞれ、下記の状態を示すものとする。

【0174】

◎:ハーフトーン画像上にセット画像がない

○:非常に軽微ではあるがセット画像がある

△:実使用上問題ないが、セット画像がある

×:セット画像が発生している

【0175】

(6)最表面層からの複合粒子又は樹脂粒子の欠落

汚れ画像評価の40000枚耐久試験終了後に帯電部材の表面観察を行った。結果を表3に示す。なお、表3中、◎印、及び×印は、それぞれ、下記の状態を示すものとする。

【0176】

◎:欠落による凹みが帯電部材の表面全体で20ヶ以下である

×:欠落による凹みが帯電部材の表面全体で20ヶ以上である

【0177】

(7)帯電不良画像発生の評価

汚れ画像の評価後に、複合粒子の欠落によるポチ画像の評価を低温低湿の条件(温度15℃/相対湿度10%環境)において画像評価を行った。結果を表3に示す。なお、表3中、◎印、○印、△印、及び×印は、それぞれ、下記の状態を示すものとする。

【0178】

◎:ハーフトーン画像上にポチ画像がない

○:非常に軽微ではあるがポチ画像がある

△:実使用上問題ないが、ポチ画像がある

×:ポチ状画像がはっきり確認できる

【0179】

(8)評価結果

汚れ画像評価では温度15℃/相対湿度10%、240mm/秒、40000枚の耐久中でもスジ状、ポチ状の汚れ起因の画像は未発生であった。セット画像評価では温度40℃/相対湿度95%/1ヶ月の条件においてもセット画像の発生は認められなかった。耐久後の複合粒子の欠落も認められず、欠落起因の画像も未発生であり、本発明の複合粒子により、本発明の効果が十分に発揮された。

【0180】

また、汚れ画像評価では、バネ圧を変更しても、汚れ画像は未発生であり、本発明の複合粒子による復元力が当接圧力の設計の自由度を広げる効果があることも確認することができた。

【0181】

[実施例2]

実施例1の複合粒子(1)に代えて、複合粒子(2)を添加した以外は実施例1と同様に操作し、帯電部材2を作製した。

【0182】

帯電部材2の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0183】

本実施例の構成により、実施例1と同様に良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0184】

[実施例3]

実施例1の複合粒子(1)に代えて、複合粒子(3)を添加した以外は実施例1と同様に操作し、帯電部材3を作製した。

【0185】

帯電部材3の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0186】

本実施例の構成により、実施例1と同様に良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0187】

[実施例4]

実施例1のポリオール溶液に代えて、固形分20質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、16.32質量部の複合粒子(4)(バインダー100質量部に対して60質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材4を作製した。

【0188】

帯電部材4の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0189】

汚れ画像評価では、温度15℃/相対湿度10%、240mm/秒、40000枚の耐久中に非常に軽微な汚れ起因の画像が発生したのみである。セット画像評価では温度40℃/相対湿度95%/1ヶ月の条件において非常に軽微なセット画像が発生したのみである。その他の評価試験では、実施例1と同様に良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0190】

[実施例5]

実施例1の複合粒子(1)に代えて、複合粒子(5)を添加した以外は実施例1と同様に操作し、帯電部材5を作製した。

【0191】

帯電部材5の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0192】

本実施例の構成により、実施例4と同様に良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0193】

[実施例6]

実施例1のポリオール溶液に代えて、固形分25質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、1.26質量部の複合粒子(6)(バインダー100質量部に対して5質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材6を作製した。

【0194】

帯電部材6の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0195】

本実施例の構成により、評価の一部で非常に軽微な汚れ起因の画像、セット画像が発生するのみであり、その他は、良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0196】

[実施例7]

実施例1のポリオール溶液に代えて、固形分25質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、0.81質量部の複合粒子(7)(バインダー100質量部に対して3質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材7を作製した。

【0197】

帯電部材7の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0198】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0199】

[実施例8]

実施例1のポリオール溶液に代えて、固形分25質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、1.26質量部の複合粒子(8)(バインダー100質量部に対して5質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材8を作製した。

【0200】

帯電部材8の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0201】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、非常に軽微な画像、又は良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0202】

[実施例9]

実施例1のポリオール溶液に代えて、固形分28質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、1.26質量部の複合粒子(9)(バインダー100質量部に対して5質量部相当量)を添加した以外は実施例1と同様に操作し、帯電部材9を作製した。

【0203】

帯電部材9の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0204】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、非常に軽微な画像、又は良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0205】

[実施例10]

実施例1の複合粒子(1)に代えて、27.2質量部の複合粒子(10)(バインダー100質量部に対して100質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材10を作製した。

【0206】

帯電部材10の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0207】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、非常に軽微な画像、又は良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0208】

[実施例11]

実施例9のポリオール溶液に代えて、固形分13質量%のポリオール溶液を調製した。また、実施例9の複合粒子(9)に代えて、複合粒子(11)を添加した以外は同様に操作し表面被覆用塗布液を作製した。

【0209】

得られた表面被服用塗布液を1回ディッピング終了後に反転させて合計6回のディッピング塗工を行った以外は実施例1と同様に操作し、帯電部材11を作製した。

【0210】

帯電部材11の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0211】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、非常に軽微な画像、又は良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0212】

[比較例1]

実施例1のポリオール溶液に代えて、固形分14質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、13.6質量部の複合粒子(12)(バインダー100質量部に対して50質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材12を作製した。

【0213】

帯電部材12の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0214】

最表面層からの複合粒子の欠落は認められなかったが、汚れ起因の画像が多発し、画像の品質は低下した。バネ圧を合計1.6kg重に条件を変更した評価では、耐久前半から汚れが多発し、条件変更前より汚れ状態は低下していた。画像評価結果を表2、及び表3に示す。

【0215】

[比較例2]

実施例9の複合粒子(9)に代えて、8.16質量部の複合粒子(13)(バインダー100質量部に対して30質量部相当量)を添加した。その他は、実施例9と同様に操作し、帯電部材13を作製した。

【0216】

帯電部材13の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0217】

耐久評価後の観察では、最表面層からの複合粒子の欠落が確認された。耐久中は、汚れ起因の画像が多発し、比較例1同様に画像の品質は低下した。画像評価結果を表2、及び表3に示す。

【0218】

[比較例3]

実施例11の複合粒子(11)に代えて、2.72質量部の粒子(14)(バインダー100質量部に対して10質量部相当量)を添加した。その他は、実施例11と同様に操作し、帯電部材14を作製した。

【0219】

帯電部材14の最表面層中の粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0220】

比較例1と同様に、最表面層からの欠落は認められなかったが、汚れ起因の画像が多発し、比較例1同様に画像の品質は低下した。画像評価結果を表2、及び表3に示す。

【0221】

[比較例4]

比較例3の粒子(14)に代えて、粒子(15)を添加した。その他は、比較例3と同様に操作し、帯電部材14を作製した。

【0222】

帯電部材14の最表面層中の粒子の物性、帯電部材表面粗さの測定結果を表1に示す。汚れ起因の画像が多発し、比較例1同様に画像の品質は低下した。画像評価結果を表2、及び表3に示す。

【0223】

【表1】

【0224】

【表2】

【0225】

【表3】

【図面の簡単な説明】

【0226】

【図1】本発明による帯電部材の最表面層の断面図の一例を示す図である。

【図2】本発明による帯電部材の一例であるローラー形状の帯電部材の断面図を示す図である。

【図3】本発明による帯電部材の一例であるローラー形状の帯電部材の断面図を示す図である。

【図4】本発明による帯電部材の一例であるローラー形状の帯電部材の断面図を示す図である。

【図5】本発明による帯電部材の一例であるシート形状の帯電部材の断面図を示す図である。

【図6】本発明による帯電部材の一例であるシート形状の帯電部材の断面図を示す図である。

【図7】本発明による帯電部材の一例であるベルト状の帯電部材の断面図を示す図である。

【図8】本発明による帯電部材の一例であるベルト状の帯電部材の断面図を示す図である。

【図9】本発明の帯電部材の一例に含まれる導電性複合微粒子の概略構成図である。

【図10】本発明のプロセスカートリッジを備えた電子写真画像形成装置の一例の概略構成を示す図である。

【符号の説明】

【0227】

1 感光体

2 軸

3 帯電部材

4L 露光光

5 現像手段

6 転写手段

7 クリーニング手段

8 定着手段

9 プロセスカートリッジ

10 案内手段

301 コア粒子

303 被覆層

P 転写材

a 導電性支持体

a1 導電性支持体

a2 導電性支持体

b 弾性体層

b1 弾性体層

b2 弾性体層

c 最表面層

c1 最表面層

c2 最表面層

d 弾性体層

e 弾性体層

11 芯粒子

12 殻部

【技術分野】

【0001】

本発明は、帯電部材、並びにこの帯電部材を用いた電子写真画像形成装置、帯電装置及びプロセスカートリッジに関する。本発明は、詳しくは、電圧を印加して被帯電体である電子写真感光体表面を所定の電位に帯電処理するための帯電部材、並びにこの帯電部材を用いた電子写真画像形成装置、帯電装置及びプロセスカートリッジに関する。

【背景技術】

【0002】

複写機やレーザープリンター等の電子写真方式を採用した画像形成装置である、いわゆる電子写真画像形成装置は、電子写真感光体と、感光体を帯電するための帯電手段と、帯電された感光体表面に露光により静電潜像を形成する露光手段とを有する。更に、電子写真画像形成装置は、感光体表面に形成された静電潜像に現像剤(トナー)を供給する現像手段と、現像剤を記録材(紙など)上に転写する転写手段と、転写された現像剤を記録材に定着して記録材に画像を形成する定着手段とを設けたものが一般的である。

【0003】

このような電子写真画像形成装置における帯電手段としては、感光体の表面に接触又は近接配置された帯電部材に、直流電圧のみの電圧、又は直流電圧に交流電圧を重畳した電圧を印加して、感光体の表面を帯電する方式のものが多く採用されている。なかでも、電子写真画像形成装置の小型化や省エネの面から、直流帯電方式が用いられている。

【0004】

また、被帯電体である電子写真感光体の帯電の安定性、オゾン発生の低減、又は低コスト化という観点から、接触式の帯電手段が多用されている。

【0005】

接触式帯電手段の場合、電子写真画像形成装置使用時には、転写手段後の感光体上残留物が帯電部材表面に付着し、経時的に付着物が帯電部材表面に蓄積される。感光体上残留物とは、例えば、現像剤(トナー)、トナーに用いられる外添剤、紙粉が挙げられる。これらの付着物が付着した帯電部材を有する電子写真画像形成装置を用いてハーフトーン画像等の画像形成を行うと、画像に白ポチ、黒ポチ、又はスジなどが発生することがある(以降、このような画像を「汚れ画像」ともいう。)。特に、直流帯電方式の場合には、このような汚れ画像が発生しやすい傾向がある。

【0006】

また、接触式帯電手段では、電子写真感光体(被帯電体)と帯電部材とは常に接触しているため、帯電部材が長期間にわたり停止した状態で感光体に圧接されると、帯電部材は変形を起こすことがある。このような帯電部材を電子写真画像の形成に用いた場合、当該変形を起こした部分からの過剰電流により異常画像が生じることがある。また、当該変形を起こした部分が、ローラ回転時に感光体に不均一に当接することにより画像の品位に影響を与えることもあった(以降、帯電部材の変形に起因して、目視可能な影響が生じた画像を「セット画像」とも呼ぶ。)。

【0007】

上記の汚れ画像の発生に繋がるトナーなどの付着/固着を抑制する手段として、帯電部材の表面を低硬度化する方法が提案されているが(特許文献1及び2)、セット画像の発生の面では不利になる。

【0008】

特許文献3は、導電性ローラの最表面層に、柔軟な粒子として中空球状弾性粒子を設けたものを開示する。また、特許文献4は、接触式帯電手段と被帯電体との間の感光体上残留物に起因する画像欠陥を阻止することを目的として、JIS−A硬度が10〜99である有機高分子からなる粒子(特許文献4)を含有させた導電性ローラについて開示する。

【0009】

しかしながら、帯電部材の最表面層に上記の粒子を含有させた帯電部材では、硬度が低い粒子ではセット画像を抑制できず、また粒子の硬度が高い場合には汚れ画像が発生してしまうことがある。従って、汚染画像及びセット画像の双方の画像不良を高いレベルで抑制した、良好な画像を得ることが困難であった。

【0010】

このような状況のなか、本願出願人は、先に、0.0098N(1g)荷重による圧縮率が、粒子径の10%以上50%以下である粒子を含有した帯電部材(特許文献5)を提案した。電子写真画像形成装置のより一層の高速化、高画質化、及び高耐久化の要請が高まっており、高画質化、カラー化、及び長寿命化を達成する上では、長期間の繰り返し使用によっても汚れ画像の発生を抑制することが望まれている。また、長期間にわたり停止した感光体に圧接させられた状態にあっても、セット画像の発生を抑制することが望まれている。

【特許文献1】特開平11−295967号公報

【特許文献2】特開2003−323076号公報

【特許文献3】特開2004−240357号公報

【特許文献4】特開2003−162130号公報

【特許文献5】特開2006−154442号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上記の問題点に鑑みてなされたものであり、優れた特性を有する高画質化、カラー化、及び長寿命化に適した帯電部材を提供することを目的とする。また、本発明は、上記帯電部材を用いたプロセスカートリッジ、帯電装置及びプロセスカートリッジを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明による帯電部材は、導電性支持体上に少なくとも最表面層を有する帯電部材であって、該最表面層は、少なくともバインダーと複合粒子とを含有し、該複合粒子は、有機高分子Bで形成された芯粒子と、該芯粒子を内包する、有機高分子Aで形成された殻部とを有し、該複合粒子の平均粒子径は、0.1μm以上30μm以下であり、該芯粒子の硬度は、40MPa以上80MPa以下であり、該殻部の硬度は、該芯粒子の硬度よりも大きいことを特徴とする。

【0013】

本発明によるプロセスカートリッジは、上述の帯電部材と、被帯電部材とが一体化されてなり、電子写真画像形成装置本体に着脱自在であることを特徴とする。

【0014】

本発明による電子写真画像形成装置は、上述の帯電部材と、該帯電部材によって帯電される被帯電部材とを有することを特徴とする。

【発明の効果】

【0015】

帯電部材の最表面層が上記の構成に形成されることで、最表面層は柔軟性を有する。これにより、トナー、トナーに用いられる外添剤、紙粉等が帯電部材に付着しても、物理的に埋め込まれて固着することが無くなる。

【0016】

被帯電体との当接時の圧力に対して粒子が復元力を有することにより、最表面層に永久変形が発生することを抑制できる。これにより、汚れ画像とセット画像を抑制できる。

【0017】

更には、最表面層が複合粒子の含有に由来する凸部を有し、最表面層が上記の表面形状を有することで、凸部での柔軟性及び復元力が増すため、凸部での点放電が安定する。そのため、速い印刷速度を有する電子写真画像形成装置に搭載された場合でも、セット画像と汚れ画像をさらに抑制できる帯電部材を提供することができる。

【発明を実施するための最良の形態】

【0018】

(本発明による帯電部材)

本発明による帯電部材は、導電性支持体上に少なくとも最表面層を有する帯電部材であって、その一例である概略図を示したのが、図2乃至図8である。図2乃至図4は、本発明による帯電部材の一例であるローラー形状の帯電部材の断面図を示す図である。また、図5及び図6は、本発明による帯電部材の一例であるシート形状の帯電部材の断面図を示す図である。さらに、図7及び図8は、本発明による帯電部材の一例であるベルト状の帯電部材の断面図を示す図である。

【0019】

本発明による帯電部材は、例えば、図2に示すように、ローラー形状の導電性支持体a上に、最表面層cの1層を有するものであってもよい。また、本発明による帯電部材は、図3に示すように、導電性支持体aの表面に形成された弾性体層bと、弾性体層b上に形成された弾性体層dと、弾性体層d上に形成された最表面層cとの3層を有するものであってもよい。また、本発明による帯電部材は、図4に示すように、導電性支持体aの表面に、順に形成された弾性体層b、弾性体層d、弾性体層e、及び最表面層cの4層を有するものであってもよい。

【0020】

一方、本発明による帯電部材は、図5に示すように、平板形状の導電性支持体a1上に、最表面層c1の1層を有するものであってもよい。また、本発明による帯電部材は、図6に示すように、平板形状の導電性支持体a1上に、弾性体層b1と、弾性体層b1上に形成された最表面層c1との2層を有するものであってもよい。

【0021】

さらに、本発明による帯電部材は、図7に示すように、ベルト形状の導電性支持体a2上に、最表面層c2の1層を有するものであってもよい。また、本発明による帯電部材は、図8に示すように、導電性支持体a2と、導電性支持体a2上に形成された弾性体層b2と、弾性体層b2上に形成された最表面層c2との2層を有するものであってもよい。

【0022】

本発明による帯電部材に用いられる導電性支持体は、導電性を有し、最表面層を密着支持する機能を有するものであればいずれであってもよい。導電性支持体の材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケルのような金属やその合金が挙げられる。また、これらの表面に耐傷性付与を目的として、導電性を損なわない範囲で、メッキ処理のような表面処理を施してもよい。導電性支持体の形状は、帯電部材の形状を定めるものであって、例えば、円筒、円柱、平板状、ブレード状、ベルト状、シート形状、フィルム形状のような種々の形態であってもよい。

【0023】

本発明による帯電部材において、最表面層は、少なくともバインダーと複合粒子とを含有する。

【0024】

本発明による帯電部材において、最表面層に用いるバインダーとしては、バインダーとして用いられている公知のバインダーを用いればよい。バインダーとしては、例えば、樹脂、天然ゴムやこれを加硫処理したもの、合成ゴムのようなゴム、熱可塑性エラストマーのようなエラストマーを挙げられる。

【0025】

本発明による帯電部材において、バインダーとして用い得る上記の樹脂としては、下記のものが挙げられる。

【0026】

フッ素樹脂

ポリアミド樹脂

アクリル樹脂

ポリウレタン樹脂

シリコーン樹脂

ブチラール樹脂

スチレン−エチレン・ブチレン−オレフィン共重合体(SEBC)

オレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)

【0027】

本発明による帯電部材において、バインダーとして用い得る上記の合成ゴムとしては、下記のものが挙げられる。

【0028】

エチレン−プロピレン−ジエン共重合体(EPDM)

スチレン−ブタジエン共重合ゴム(SBR)

シリコーンゴム

ウレタンゴム

イソプレンゴム(IR)

ブチルゴム

アクリロニトリル−ブタジエン共重合ゴム(NBR)

クロロプレンゴム(CR)

アクリル系ゴム

エピクロルヒドリンゴム

【0029】

本発明による帯電部材において、バインダーとして用い得る上記の熱可塑性エラストマーとしては、下記のものが挙げられる。

【0030】

ポリオレフィン系熱可塑性エラストマー

ウレタン系熱可塑性エラストマー

ポリスチレン系熱可塑性エラストマー

フッ素ゴム系熱可塑性エラストマー

ポリエステル系熱可塑性エラストマー

ポリアミド系熱可塑性エラストマー

ポリブタジエン系熱可塑性エラストマー

エチレン酢酸ビニル系熱可塑性エラストマー

ポリ塩化ビニル系熱可塑性エラストマー

塩素化ポリエチレン系熱可塑性エラストマー

【0031】

これらのバインダーは、単独で用いてもよいし、混合して用いてもよいし、共重合体として2種以上用いてもよい。これらの中で、最表面層に用いるバインダーとしては、感光体やその他の部材を汚染しないように、樹脂を用いることが好ましい。

【0032】

本発明による帯電部材に用いる複合粒子は、有機高分子Bで形成された芯粒子と、この芯粒子を内包する、有機高分子Aで形成された殻部とを有する。

【0033】

本発明による帯電部材に用いる複合粒子の製造方法としては、下記の有機高分子Bで形成された芯粒子と、この芯粒子を内包する、下記の有機高分子Aで形成された殻部とを形成し得るものであれば、特に制約はない。例えば、この製造方法としては、種々の重合性化合物を組み合わせて、重合反応により芯粒子を形成させ、次に殻部を形成するための重合性単量体を加え、重合反応を行わせ、複合粒子を含有する懸濁液から水を除去して複合粒子を得る方法が好ましい。芯粒子の粒子径、及び殻部の厚みを調整するため、反応容器内の温度及び攪拌条件を変更することができる。また、重合反応には公知の重合開始剤、分散安定剤、キレート化剤、還元剤を添加することができる。

【0034】

重合性化合物としては、下記のものが挙げられる。

【0035】

エチルアクリレート、メタクリルアクリレートのようなアルキルアクリレート

アルキルメタクリレート、アリルアクリレート、ジアリルマレートのような不飽和エステル

スチレン、ビニルトルエン、プロピレン、ブタジエン、ジビニルベンゼン、ジビニルナフタレン、ジビニルエーテルのような不飽和炭化水素

アクリロニトリル、重合性基を有するオルガノシロキサン、重合性基を有するポリウレタン、ジビニルベンゼン、エチレングリコールジメタクリレートのような、2個以上の不飽和基を有するカルボン酸エステル

【0036】

上記の重合反応に添加し得る分散安定剤としては、公知の分散安定剤を使用することができ、例えば、下記のものが挙げられる。

【0037】

ゼラチン

グリセリン

ポリビニルアルコール

ドデシルベンゼンスルホン酸

ノニルフェノールフェニルエーテルジスルホン酸カリウム

ステアリン酸アンモニウム

ポリオキシエチレンノニルフェニルエーテルスルホン酸アンモニウム

ポリオキシエチレンオクチルフェニルエーテル硫酸アンモニウム

【0038】

分散安定化剤の添加量は、所望する、有機高分子Bで形成された芯粒子の粒径、及び有機高分子Aで形成された殻部の厚みに応じて、適宜調整すればよい。

【0039】

また、上記の重合反応に添加し得る重合開始剤としては、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイドのような有機化酸化物や、硫酸鉄、炭酸鉄、ヨウ化銅のような遷移金属塩が挙げられる。

【0040】

本発明による帯電部材において複合粒子の形成に用いられる有機高分子A及び有機高分子Bとしては、下記の平均粒子径、硬度等の各特性を有する複合粒子であれば、種々の有機高分子材料が挙げられる。なかでも、有機高分子Aとしては、そのガラス転移温度が室温(23℃)以上、好ましくは50℃以上のものであり、室温でガラス領域を示す樹脂であることが好ましい。有機高分子Bとしては、そのガラス転移温度が0℃以下であるものが好ましく、室温でゴム弾性を示すゴムであることが好ましい。例えば、有機高分子Bがシリコーンゴム又はアクリル系ゴムからなり、有機高分子Aがシリコーン樹脂又はアクリル樹脂からなる複合粒子であることが好ましい。これにより、印刷枚数が増加することによって帯電部材に帯電バイアスが長時間にわたって印加される場合であっても、通電による特性の劣化を抑えられる。すなわち、芯粒子の柔軟性、及び殻部の復元力が長期の使用によっても劣化が抑えられることで、温度30℃/相対湿度80%の高温高湿度環境下での1ヶ月の長期間に渡り被帯電体に当接された状態で放置されても、セット画像の発生を抑制できる。また、低温低湿環境での40000枚に及ぶ長期の繰り返し使用でも汚れ画像を抑制できる。

【0041】

なお、複合粒子のガラス転移温度の測定は、複合粒子を形成する有機高分子A及び有機高分子Bの硬度測定と同様に、NanoIndenterを用いて、温度分散を計測することで観測できる。

【0042】

アクリル系ゴム及びアクリル樹脂からなる複合粒子の製造には、下記の重合性単量体を単独又は2種以上混合して用いてもよい。

【0043】

エチルアクリレート、ブチルアクリレート、ラウリルアクリレート、フェニルアクリレートのようなメタクリレート

メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、ラウリルメタクリレート、フェニルメタクリレートのようなメタクリレート

【0044】

これらのアルキレート又はメタクリレートは、全単量体質量の50質量部以上98質量部以下の範囲で用いてもよい。

【0045】

さらに、架橋剤としては、下記のラジカル重合性基を2個以上有する化合物が挙げられる。

【0046】

エチレングリコールジアクリレート、ブチレングリコールジアクリレート、ヘキサンジオールジアクリレートのようなジアクリレート

エチレングリコールジメタクリレート、ブチレングリコールジメタクリレート、ヘキサンジオールジメタクリレートのようなジメタクリレート

トリメチロールプロパントリアクリレート、トリメチロールプロパントリメタクリレートのようなトリアクリレート、又はトリメタクリレート

【0047】

架橋剤の使用量は、所望の硬度を得るために全単量体質量の1質量部以上50質量部以下の範囲で用いられる。さらに、共重合性単量体としてスチレン、ビニルトルエン、アクリロニトリルを含有させてもよい。

【0048】

シリコーンゴム及びシリコーン樹脂からなる複合粒子の製造には、界面活性剤による乳化を経て、シリコーンを構成する単量体をヒドロキシル化する反応を用いてもよい。つまり、まず、分子中にビニル基を含有するポリオルガノシロキサンと架橋剤としてポリオルガノハイドロジェンシロキサンとを、界面活性剤により乳化する。この界面活性剤としては、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエーテル、グリセリン脂肪酸エステルのようなノニオン系の界面活性剤が挙げられる。その後、得た乳化物に、白金化合物のような硬化触媒を添加してヒドロシリル化反応を行う反応であってもよい。また、同様に乳化反応を経て、縮合反応を行う方法であってもよい。つまり、まず、シラノール基を含有するポリオルガノシロキサンとポリオルガノハイドロジェンシロキサン又はアルコキシ基含有ポリシロキサンを界面活性剤により乳化する。その後、この乳化産物にアンモニア又はアミン類を添加して縮合反応を行う方法であってもよい。

【0049】

シリコーンゴムからなる芯粒子として、その分子構造中にケイ素原子の50モル%以上がジメチルシロキサン単位であり、ジメチルシロキサン単位の繰り返し数が5以上3000以下のものであることが好ましい。このような芯粒子を有する複合粒子であると、シリコーンゴムの柔軟性が優れ、また粒子の製造が安定化する。

【0050】

シリコーン樹脂からなる殻部の製造方法としては、アルカリ性水溶液に分解性基含有化合物を添加して加水分解、縮合反応を行う方法であってもよい。この分解性基含有化合物としては、下記のものが挙げられる。

【0051】

メチルトリメトキシシラン、メチルトリエトキシシラン、フェニルトリメトキシシランのようなオルガノトリアルコキシシラン

ジメチルジメトキシシラン、ジエチルジエトキシシランのようなオルガノジアルコキシシラン

トリメチルメトキシシラン、トリメチルエトキシシランのようなモノアルコキシシラン

アルコキシ基含有シロキサン

【0052】

本発明による帯電部材において、複合粒子の平均粒子径は、0.1μm以上30μm以下である。複合粒子の平均粒子径が0.1μm未満である場合、柔軟性及び復元力により汚れ画像及びセット画像を抑制できない場合がある。また、最表面層への添加量が多量になるため最表面層の機械的強度の劣化により、ひび割れが発生する場合がある。一方、30μmより大きい場合には、復元力が低下しセット画像の発生を十分に抑制できない場合がある。また、複合粒子が30μmより大きい場合には、長期の繰り返し使用によって複合粒子が最表面層から脱離する場合があり、それにより、帯電不良によるポチ画像が発生する場合がある。

【0053】

本発明による帯電部材において、芯粒子の硬度は、40MPa以上80MPa以下である。芯粒子の硬度が40MPa未満であると、複合粒子の復元力が低くセット画像を発生する場合がある。一方、芯粒子の硬度が80MPaより大きい場合、複合粒子の柔軟性が低下し汚れ画像を発生する場合がある。

【0054】

本発明による帯電部材において、殻部の硬度は、芯粒子の硬度よりも大きい。芯粒子の硬度が芯粒子の硬度以下であると、殻部による復元力が低下してセット画像の発生を抑制できない場合がある。さらに、殻部の硬度は、汚れ画像の抑制の点から、200MPa以下であることが好ましい。

【0055】

本発明による帯電部材に用いる複合粒子を形成する芯粒子及び殻部の硬度は、NanoIndenter(MTS社製)を測定器として用い、下記の測定条件により得たものである。

【0056】

押し込み試験使用ヘッド: DCM

試験モード: CSN(Continuous Stiffness Measureement)

使用圧子: バーコヴィッチ方ダイヤモンド圧子

測定パラメータ:

Allowable Drift Rate; 0.05nm/秒

Frequency Target; 45.0Hz

Harmonic Displacement Target;1.0nm

Strain Rate Target; 0.05 1/S

Depth Limit; 2000nm

【0057】

硬度を測定する際、帯電部材の最表面層をかみそり等で切り出して複合粒子の断面を切断し、顕微鏡で芯粒子11及び殻部12を観察した後、硬度を測定した。硬度の測定の対象とした複合粒子は、複合粒子の断面積から円相当径を計算し、その直径が、後述する複合粒子の平均粒径の90%〜110%の範囲に入るものについて測定し、これを100個の複合粒子に対して計測し、その算術平均を計算した。

【0058】

本発明による帯電部材において、複合粒子の殻部の硬度と芯粒子の硬度との差は、50MPa以上100MPa以下であることが好ましい。硬度の差をこの範囲に制御することにより、芯粒子の柔軟性に対して殻部の復元力及び追従性が優れることから、温度30℃/相対湿度80%の高温高湿度環境下で被帯電体に当接された状態で放置されても、セット画像の発生を抑制できる。また、温度15℃/相対湿度10%の低温低湿度下での繰り返し使用でも汚れ画像を抑制できる。

【0059】

本発明による帯電部材の最表面層は、平均粒子径が5μm以上30μm以下の複合粒子を含有し、且つ複合粒子に由来する凸部を有し、帯電部材の表面粗さ(Rzjis;単位μm)及び表面凹凸平均間隔(RSm)が以下の関係を満たすことが好ましい。

【0060】

2≦Rzjis≦15

15≦RSm≦100

【0061】

最表面層に凸部が存在すると、凸部では点状放電が起こり、この点状放電は、帯電部材の被帯電体への帯電能力に大きく影響する傾向がある。

【0062】

最表面層の凸部が複合粒子に由来することで、複合粒子の復元力により凸部で発生する点状放電を安定化することができる。さらに平均粒子径が5μm以上の複合粒子を含有させて、帯電部材の表面粗さ及び表面凹凸平均間隔を最表面層に形成させることで、少量の複合粒子で凸部を形成できることで最表面層の機械的強度の劣化を抑制するとともに、点状放電を促進できる。これにより、温度40℃/相対湿度95%の環境下で被帯電体に当接された状態で放置されてもセット画像の発生を抑制できる。

【0063】

また、最表面層の凸部の被帯電体への当接圧は、凹部に比べて高くなるが、凸部が複合粒子に由来することで複合粒子の柔軟性により凸部周辺のトナーのような感光体上残留物の堆積を抑制できる。さらに平均粒径が5μm以上の複合粒子を含有させて、帯電部材の表面粗さ及び表面凹凸平均間隔を最表面層に形成させることで、少量の複合粒子で凸部を形成できることで最表面層の機械的強度の劣化を抑制するとともに、点状放電を促進できる。また、複合粒子の平均粒子径を30μm以下にすることで長期の繰り返し使用によっても複合粒子が最表面層から脱離することがない。これにより、速い印刷速度を有する電子写真画像形成装置に搭載された場合でも汚れ画像の発生を抑制することができる。

【0064】

最表面層に複合粒子に由来する凸部を形成する方法としては、複合粒子を含有した塗料からなる最表面層素材をディッピングにより塗工することが好ましい。また、複合粒子の平均粒子径が最表面層の厚みに対して、1/4以上の平均粒子径を有する複合粒子を含有させることが好ましい。複合粒子の平均粒子径を上記範囲とすることで少量の複合粒子で凸部を形成できる。最表面層の厚さとしては、2μm以上50μm以下の厚さを有することが好ましく、5μm以上30μm以下であることがより好ましい。最表面層の厚みを上記範囲とすることで、複合粒子に由来する凸部の形成が容易になる。最表面層の膜厚は、作製した帯電部材をカッターナイフなどで切断し、層の断面を光学顕微鏡又は電子顕微鏡により観察し、その厚さを実測することにより求めることができる。

【0065】

ここで、帯電部材の表面粗さ、及び表面凹凸平均間隔は、JISB0601表面粗さの規格に準じて測定した測定値である。この測定には、(株)小坂研究所製の表面粗さ測定器SE−3400を用いてもよい。帯電部材の表面粗さは、具体的には、帯電部材の表面の領域を無作為の6点選び、10点平均表面粗さを上記測定器により測定し、その6点の平均値を採用してもよい。また、表面凹凸平均間隔(RSm)は、具体的には、帯電部材の表面粗さ(Rzjis)と同様に、帯電部材の表面の領域を無作為の6点選び10点凹凸平均間隔を上記測定器により測定し、その6点の平均値を採用してもよい。

【0066】

本発明による帯電部材において、複合粒子は、最表面層中の複合粒子の全数を基準として、円形度0.9以上の粒子の割合が80%以上であることが好ましい。更に、本発明による帯電部材において、有機高分子Aで形成された殻部の平均厚みが複合粒子の平均粒子径の5%以上20%以下であることが好ましい。複合粒子をこの範囲とすることにより、最表面層内での複合粒子の分布が不均一になることを抑制できることで被帯電体との当接圧のバラツキを少なくすることができる。また、芯粒子の柔軟性に対しても、殻部の復元力と追従性が優れることから、温度40℃/相対湿度95%の環境下で1ヶ月もの長期間に渡り被帯電体に当接された状態で放置されてもセット画像の発生を抑制することができる。さらに、低温低湿度下での印刷速度の速い電子写真画像形成装置においても40000枚もの繰り返し使用によっても汚れ画像を抑制することができる。

【0067】

最表面層中の複合粒子の平均粒子径、有機高分子Aで形成された殻部の厚み等の形状は、以下のようにして算出する。まず、最表面層の任意の点を500μmにわたって、20nmづつ集束イオンビーム「FB−2000C」(日立製作所製)にて切り出し、その断面画像を撮影する。そして、同じ複合粒子を撮影した画像を組み合わせ、複合粒子及び有機高分子Bで形成された芯粒子11の立体像を算出する。この操作を、最表面層の任意の100点で行う。

【0068】

複合粒子の平均粒子径は、得られた立体粒子形状から投影面積を算出し、得られた面積の円相当径を計算して体積平均粒子径を求め、有機高分子Aで形成された殻部の厚みは、立体粒子形状から平均厚みを求めてもよい。

【0069】

複合粒子の円形度は、以下の式(1)より求めることができる。

【0070】

【数1】

【0071】

ここで、「粒子投影面積」とは、二値化され複合粒子の像の面積であり、「粒子投影像の周囲長」とは、粒子投影像のエッジ点を結んで得られる輪郭線の長さである。かかる円形度は、粒子が完全な粒径の場合に1.000を示し、表面形状が複雑になるほど小さい値となる。

【0072】

本発明による帯電部材において、最表面層中での複合粒子の含有量は、バインダー100質量部に対して、好ましくは2質量部以上120質量部以下が好ましく、より好ましくは5質量部以上60質量部以下の範囲である。この範囲内であれば、より効果を奏することができる。

【0073】

帯電部材の最表面層は、放電により感光体を帯電させる帯電部材の機能を発揮するため、帯電部材の体積抵抗率を制御するという観点から、最表面層として所定の体積抵抗率を有することが好ましい。具体的には、温度23℃/相対湿度50%環境下で102Ω・cm以上1016Ω・cm以下の体積抵抗率を有することが好ましい。この範囲であると、感光体の帯電をより均一に行うことができる。

【0074】

ここで最表面層の体積抵抗率は、温度23℃/相対湿度50%環境下で、三菱化学(株)製の抵抗測定装置Hiresta−UPを用い、測定対象試料に250Vの電圧を30秒間印加したときの測定値とすることができる。最表面層がゴムや樹脂のような固形である場合の体積抵抗率の測定については、固形材料を用いて2mm厚の膜を成形し、これを測定対象試料とすることができる。溶液を塗布して形成する最表面層の体積抵抗率の測定については、塗布液をアルミニウムシート上にコーティングし、これを測定対象試料とすることができる。

【0075】

最表面層には、上記体積抵抗率を有するものとするために導電性微粒子を含有させることが好ましい。この導電性微粒子としては、最表面層を上記体積抵抗率を有するものとするため、体積抵抗率が1×108Ω・cm未満の粒子が好ましく、また、この導電性微粒子は、最表面層中に粒子径が100nm以下で分散されていることが好ましい。

【0076】

かかる導電性微粒子としては、金属酸化物系導電性微粒子、金属系導電性微粒子、前述したカーボンブラック、カーボン系導電性微粒子のような導電性を有する粒子を挙げることができる。これらは、1種単独で使用してもよく、2種以上を併用してもよい。

【0077】

カーボンブラックとしては、例えば、ファーネスブラック、ケッチェンブラック、チャンネルブラックが挙げられる。金属酸化物系及び金属系導電性微粒子としては、例えば、酸化スズ、酸化チタン、酸化亜鉛、硫酸バリウム、銅、アルミニウム及びニッケルのような粒子を挙げられる。

【0078】

導電性微粒子として、カーボンブラックを使用する際には、バインダーへの分散性を向上させる目的で、金属酸化物からなる粒子にカーボンブラックを被覆した導電性複合微粒子として使用することが好ましい。このような導電性複合微粒子の一例を示したのが、図9である。

【0079】

この導電性複合微粒子は、図9に示すように、コア粒子301と被覆層303とからなる。導電性複合微粒子において、コア粒子として、一般的にバインダーへの分散性がよい金属酸化物又は複合金属酸化物などの金属酸化物系粒子を用いてもよい。これにより、バインダーに対して容易に均一に分散させることができる。金属酸化物は粒子径を小さく制御しやすいため、導電性複合微粒子の粒子径をより小径とすることから、好ましい。このような導電性複合微粒子は、カーボンブラックの炭素骨格構造ではなく、小径粒子構造を有し、導電性複合微粒子としてバインダーに均一に分散することが容易になり、最表面層の体積抵抗率を所定の範囲に制御することが容易となる。

【0080】

上記の金属酸化物系微粒子としては、具体的には、下記のものが挙げられる。

【0081】

酸化亜鉛

酸化錫

酸化インジウム

酸化チタン(例えば、二酸化チタン、一酸化チタン)

酸化鉄

シリカ

アルミナ

酸化マグネシウム

酸化ジルコニウム

チタン酸ストロンチウム

チタン酸カルシウム

チタン酸マグネシウム

チタン酸バリウム

ジルコン酸カルシウム

【0082】

金属酸化物系粒子の形状は、球状、粒状、多面体状、針状、紡錘状、米粒状、フレーク状、鱗片状及び板状のようないずれの形状であってもよく、好ましくは、球状又は粒状である。金属酸化物系粒子の形状は、導電性複合微粒子の形状に大きく影響を及ぼすため、バインダーへの分散性などの製造の容易性をより向上させることが可能となる。

【0083】

金属酸化物系微粒子は、表面処理されていることが好ましい。これにより、金属酸化物系微粒子表面とカーボンブラックをより強固に付着させることができる。また、導電性複合微粒子をゴム、樹脂、エラストマー等のバインダーに分散させる際に、カーボンブラックの脱離等を抑制することができる。

【0084】

金属酸化物系微粒子の表面処理に用いる表面処理剤としては、下記のものが挙げられる。

【0085】

有機ケイ素化合物として、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシランのようなアルコキシシラン;

メチルハイドロジェンシロキサン単位を有するポリシロキサン;

ポリエーテル変成ポリシロキサン;

カルボン酸変成ポリシロキサン;

トリフルオロプロピルトリメトキシシラン、トリデカフルオロオクチルトリメトキシシランのようなフルオロアルキルシラン;

ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−アミノプロピルトリエトキシシランのようなシラン系カップリング剤

イソプロピルトリステアロイルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネートのようなチタネート系カップリング剤

アセトアルコキシアルミニウムジイソプロピレート、アルミニウムジイソプロポキシモノエチルアセトアセテート、アルミニウムトリスエチルアセトアセテートのようなアルミネート系カップリング剤

ジルコニウムテトラキスアセチルアセトネート、ジルコニウムジブトキシビスアセチルアセトネート、ジルコニウムテトラキスエチルアセトアセテートのようなジルコネート系カップリング剤

【0086】

なかでも、金属酸化物系微粒子へのカーボンブラックの付着強度を考慮すると、下記のアルコキシシラン又はアルコキシシランから生成するオルガノシラン化合物が好ましい。

【0087】

メチルトリエトキシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、イソブチルトリメトキシシラン、フェニルトリエトキシシラン

【0088】

また、最表面層には、本発明の効果を損なわない範囲で、他の粒子を含有することができる。斯かる粒子としては、下記の有機金属化合物又は有機金属塩の微粒子が挙げられる。

【0089】

酸化亜鉛

酸化錫

酸化インジウム

酸化チタン(例えば、二酸化チタン、一酸化チタン)

酸化鉄

シリカ

アルミナ

酸化マグネシウム

酸化ジルコニウム

チタン酸ストロンチウム

チタン酸カルシウム

チタン酸マグネシウム

チタン酸バリウム

ジルコン酸カルシウム

硫酸バリウム

二硫化モリブデン

炭酸カルシウム

炭酸マグネシウム

ドロマイト

タルク

カオリンクレー

マイカ

水酸化アルミニウム

水酸化マグネシウム

ゼオライト

ウオラストナイト

けいそう土

ガラスビーズ

ベントナイト

モンモリロナイト

黒鉛

【0090】

これらの粒子は、1種を使用しても、2種以上を組み合わせて使用してもよく、また、表面処理、変性、官能基や分子鎖の導入、コーティングのような処理を施したものでもよい。なかでも、粒子の分散性を高めるために、粒子には表面処理を施すことが好ましい。

【0091】

このような表面処理としては、前述した表面処理の他に、脂肪酸、脂肪酸金属塩による表面処理を挙げることができる。斯かる脂肪酸としては、飽和又は不飽和の脂肪酸を用いることができ、炭素数12〜22のものが好ましい。脂肪酸金属塩としては、飽和又は不飽和の脂肪酸と金属との塩類を用いることができる。この脂肪酸としては、炭素数12〜18の脂肪酸が挙げられる。また、この金属としては、マグネシウム、カルシウム、ストロンチウム及びバリウムのようなアルカリ土類金属、リチウム、ナトリウム、カリウムのようなアルカリ金属、及び亜鉛、アルミニウム、銅、鉄、鉛、スズのような金属を挙げることができる。

【0092】

本発明による帯電部材において、導電性支持体と最表面層との間に形成される弾性体層は、ゴム、熱可塑性エラストマーなどの弾性を有する材料から構成される。

【0093】

ゴムとしては、下記のものが挙げられる。

【0094】

天然ゴム

エチレン−プロピレン−ジエン共重合体(EPDM)

スチレン−ブタジエン共重合ゴム(SBR)

シリコーンゴム

ウレタンゴム

イソプレンゴム(IR)

ブチルゴム

アクリロニトリル−ブタジエン共重合ゴム(NBR)

クロロプレンゴム(CR)

アクリル系ゴム

エピクロルヒドリンゴム

【0095】

熱可塑性エラストマーとしては、下記のものが挙げられる。

【0096】

ポリオレフィン系熱可塑性エラストマー

ウレタン系熱可塑性エラストマー

ポリスチレン系熱可塑性エラストマー

フッ素ゴム系熱可塑性エラストマー

ポリエステル系熱可塑性エラストマー

ポリアミド系熱可塑性エラストマー

ポリブタジエン系熱可塑性エラストマー

エチレン酢酸ビニル系熱可塑性エラストマー

ポリ塩化ビニル系熱可塑性エラストマー

塩素化ポリエチレン系熱可塑性エラストマー

【0097】

弾性体層として、極性ゴムを用いると抵抗分布を容易に均一にできる。極性ゴムとしては、NBR、エピクロルヒドリンゴムを挙げることができる。

【0098】

本発明による帯電部材に形成され得る上記の弾性体層の体積抵抗率は、温度23℃/相対湿度50%環境下で102〜1010Ω・cmであることが好ましい。

【0099】

この弾性体層の体積抵抗率は、弾性体層を構成する材料に、導電性に寄与し得る各種材料を適宜添加して、調整してもよい。例えば、上記のゴム、エラストマー材料に、前記で例示した導電性微粒子やアルカリ金属塩、アンモニウム塩のような導電剤を適宜添加し、調製することができる。極性ゴムを使用する場合、特に、アンモニウム塩を用いることが好ましい。

【0100】

本発明による帯電部材に形成され得る弾性体層は、硬度等を調整するため、軟化油、可塑剤等の添加剤や老化防止剤や潤滑剤等を添加してもよい。

【0101】

弾性体層の表面は、表面処理を施してもよい。表面処理としては、例えば、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理のような各種の処理を挙げることができる。

【0102】

弾性体層に添加剤を用いる場合、添加剤のブリードアウト防止を強化するなどの観点から、弾性体層と最表面層との間に、さらに1層又は2層以上の中間層を設けてもよい。

【0103】

弾性体層の形成は、例えば、予め所定の膜厚に形成されたシート形状又はチューブ形状の層を接着又は被覆することによって行ってもよい。

【0104】

<本発明による電子写真画像形成装置及びプロセスカートリッジ>

次に、上記の本発明による帯電部材を有する本発明による電子写真画像形成装置及びプロセスカートリッジについて、説明する。

【0105】

本発明による電子写真画像形成装置は、上記の本発明による帯電部材と、この帯電部材によって帯電される被帯電部材とを少なくとも有する。また、本発明によるプロセスカートリッジは、上記の帯電部材と、被帯電部材とが一体化されてなり、電子写真画像形成装置本体に着脱自在に少なくとも構成される。その一例を図10に示す。

【0106】

本発明による電子写真画像形成装置は、図10に示すように、電子写真感光体1と、帯電手段3と、露光光4Lを出力する露光手段(図示せず)と、現像手段5と、転写手段6と、定着手段8とからなる。図10に示す電子写真画像形成装置には、軸2を中心に矢印方向に所定の周速度で回転駆動される円筒状の感光体1が設けられる。感光体1の表面に、例えば、一端で0.5kg重、両端で合計1kg重のバネによる押圧力で当接されるローラー形状の帯電部材3が設けられる。この電子写真画像形成装置では、感光体の回転に伴い帯電部材が従動回転し、電源(図示せず)から印加された帯電バイアスで帯電部材により感光体表面が正又は負の所定電位に均一に帯電されるようになっている。帯電部材は、直流電圧と交流電圧とを重畳して印加されるものであっても、直流電圧のみが印加されるものであってもよいが、直流電圧のみが印加される系では、電力消費量の低減、装置の小型化が可能になる。更に、回転する感光体表面を露光するスリット露光やレーザービーム走査露光等の露光手段(図示せず)が設けられ、露光手段から出力される露光光(画像露光光)4Lを受けた感光体の表面に、目的の画像に対応した静電潜像が順次形成されていく。電子写真画像形成装置には、感光体1の表面に形成された静電潜像を現像する現像手段5が設けられ、現像手段5により静電潜像に現像剤が供給され、トナー像が形成される。更に、トナー像を転写する転写手段6が設けられ、感光体表面に形成されたトナー像が、転写手段(転写ローラー等)からの転写バイアスによって、感光体と転写手段との間に感光体の回転と同期して供給された紙等の転写材Pに順次転写されていく。転写材上に転写されたトナー像を転写材に定着する加熱手段などを備えた定着手段8が設けられ、トナー像が定着された画像形成物(プリント、コピー)が装置外へプリントアウトされるようになっている。更に、クリーニングブレード等のクリーニング手段7が設けられ、トナー像転写後の感光体の表面から転写残りの現像剤が除去され、清浄面化された後、繰り返し画像形成に使用される。また、図10には図示していないが、感光体1の表面をクリーニング手段7によって清浄面化した後、帯電部材3による帯電の前に前露光光による感光体の表面の除電処理を行なう除電手段を設けられていてもよい。

【0107】

本発明によるプロセスカートリッジは、電子写真感光体などの被帯電部材と、上記の帯電部材とが一体化されてなり、電子写真画像形成装置本体に着脱自在であるものであれば、特に制限されるものではない。例えば、図10に示す電子写真画像形成装置の各構成要素のうち、少なくとも帯電部材3と、被帯電部材である感光体1とを容器に納めて一体とし、レール等の案内手段10を用いて電子写真画像形成装置本体に着脱自在としたプロセスカートリッジ9が挙げられる。なお、この各構成要素としては、感光体1、帯電部材3、現像手段5、転写手段6及びクリーニング手段7が挙げられる。このプロセスカートリッジは、複写機やレーザービームプリンター等の電子写真画像形成装置本体に対して着脱自在に構成したものである。

【0108】

本発明による電子写真画像形成装置及びプロセスカートリッジにおいて、感光体1としては、例えば、円筒状の導電性支持体と、導電性支持体上に形成された無機感光材料及び/又は有機感光材料を含有する感光層とを有するものが挙げられる。この感光体1の表面を所定の極性、電位に帯電させるための電荷注入層を更に有するものとすることができる。

【0109】

感光体1の具体的構成としては、導電性支持体と、この導電性支持体に形成される感光層とを有する。感光層には、電荷発生層と電荷輸送層とを積層した構成を好ましく用いることができる。

【0110】

また、感光体1は、上記以外の層を有していてもよく、導電性支持体と、この導電性支持体上に形成される下引き層と、この下引き層上に形成される感光層とを有する構成であってもよい。

【0111】

本発明による電子写真画像形成装置及びプロセスカートリッジにおいて、現像手段5としては、例えば、ジャンピング現像方式、接触現像方式、及び磁気ブラシ方式などの現像方式を採用することができる。フルカラー画像などのカラー画像を出力する電子写真画像形成装置の場合は、トナーの飛散を抑制するため、接触現像方式であることが好ましい。

【実施例】

【0112】

以下に、具体的な実施例を挙げて本発明を更に詳細に説明するが、本発明の技術的範囲は、これらに限定されるものではない。

【0113】

[複合粒子の作製]

[複合粒子(1)]

1次工程として、20Lのガラス容器に、20gのポリビニルアルコール(ケン化度91%)と、5000gの水と、2gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、78gのステアリルアクリレートと、84gのブチルアクリレートと、2.6gのエチレングリコールジメタクリレートと、35gのスチレンとを懸濁し、10℃に保った。これを3.5m/秒で攪拌しながら、2gのt−ブチルヒドロパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速5m/秒で20時間分散させた。

【0114】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、50℃に加温した。これを、3.5m/秒で攪拌しながら、1gのラウロイルパーオキサイドを加えた。これに、下記の成分からなる混合物を、10分当たり5gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(1)を作成した。

【0115】

ラウロイルアクリレート 12.5g

ブチルアクリレート 15g

エチレングリコールジメタクリレート 5.5g

スチレン 6g

【0116】

[複合粒子(2)]

20リットルのガラス容器に、水1000g、及びドデシル硫酸ナトリウム25gを添加した。これに、185gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が70mPa・s)と、14gのメチルトリメトキシシランとを混合し、5m/秒で攪拌しながら50℃に加温した。ついで、10%のテトラプロピオキシチタンのイソプロピルアルコール溶液10gを添加して15時間反応を行い、複合粒子の芯となる粒子を重合した。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したビスコミル分散機を用いて、周速4m/秒で20時間分散させた。ついで、水を蒸発させシリコーンゴム粒子を得た。

【0117】

次に、2次工程として、25gのポリオキシエチレンオクチルフェニルエーテル(付加モル数9モル)と、水5000gとの混合液に、上記のシリコーンゴム粒子100gを添加し、5.0m/秒で攪拌して分散液を得た。次に、アンモニア水を添加して、この分散液のpHを11とした。これに、31gのメチルトリメトキシシランと、40gのフェニルトリメトキシシランと、23gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が30mPa・s)とを滴下した後、70℃まで加温して1時間攪拌を続けた。次に、この混合液を加圧ろ過機でろ過した後、100℃で乾燥させ、複合粒子(2)を得た。

【0118】

[複合粒子(3)]

1次工程として、20Lのガラス容器に、20gのポリビニルアルコール(ケン化度91%)と、5000gの水と、2gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、78gのステアリルアクリレートと、84gのブチルアクリレートと、2.5gのエチレングリコールジメタクリレートと、36gのスチレンとを添加して乳化させ、10℃に保った。これを、4.5m/秒で攪拌しながら、2gのt−ブチルヒドロパーオキサイドを添加し7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速5m/秒で20時間分散させた。

【0119】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、50℃に加温した。これを、4.5m/秒で攪拌しながら1gのラウロイルパーオキサイドを加えた。これに、下記の成分からなる混合物を、10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(3)を作成した。

【0120】

ラウロイルアクリレート 125g

ブチルアクリレート 134g

エチレングリコールジメタクリレート 52g

スチレン 57g

【0121】

[複合粒子(4)]

1次工程として、20Lのガラス容器に、20gのポリビニルアルコール(ケン化度91%)と、5000gの水と、2gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、77gのステアリルアクリレートと、83gのブチルアクリレートと、3.6gのエチレングリコールジメタクリレートと、35gのスチレンとを添加して乳化させ、10℃に保った。これを、5.5m/秒で攪拌しながら、2gのt−ブチルヒドロパーオキサイドを添加し7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速5m/秒で20時間分散させた。

【0122】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、50℃に加温した。これを、4.5m/秒で攪拌しながら1gのラウロイルパーオキサイドを加えた。これに、下記の成分からなる混合物を、10分当たり5gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(4)を作成した。

【0123】

ラウロイルアクリレート 6.8g

ブチルアクリレート 7.3g

エチレングリコールジメタクリレート 3.1g

スチレン 3.1g

【0124】

[複合粒子(5)の作成]

1次工程として、20Lのガラス容器に、20gのポリビニルアルコール(ケン化度91%)と、5000gの水と、2gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、93gのステアリルアクリレートと、100gのブチルアクリレートと、2.1gのエチレングリコールジメタクリレートと、2.9gのスチレンとを添加して乳化させ、10℃に保った。これを、2m/秒で攪拌しながら、2gのt−ブチルヒドロパーオキサイドを添加し7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で10時間分散させた。

【0125】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、50℃に加温した。これを、2m/秒で攪拌しながら1gのラウロイルパーオキサイドを加えた。これに、下記の成分からなる混合物を、10分当たり5gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(5)を作成した。

【0126】

ラウロイルアクリレート 235g

ブチルアクリレート 252g

エチレングリコールジメタクリレート 108g

スチレン 108g

【0127】

[複合粒子(6)の作成]

1次工程として、20リットルのガラス容器に、水1000g、及びドデシル硫酸ナトリウム25gを添加した。これに、170gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が85mPa・s)と、28gのメチルトリメトキシシランとを混合し、5m/秒で攪拌しながら50℃に加温した。次いで、10%のテトラプロピオキシチタンのイソプロピルアルコール溶液10gを添加して15時間反応を行い、複合粒子の芯となる粒子を重合した。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したビスコミル分散機を用いて、周速5m/秒で20時間分散させた。ついで、水を蒸発させシリコーンゴム粒子を得た。

【0128】

次に、2次工程として、25gのポリオキシエチレンオクチルフェニルエーテル(付加モル数9モル)と、5000gの水との混合液に、上記のシリコーンゴム粒子100gを添加し、5.0m/秒で攪拌して分散液を得た。次に、アンモニア水を添加して、この分散液のpHを11とした。これに、115gのメチルトリメトキシシランと、150gのフェニルトリメトキシシランと、115gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が30mPa・s)とを滴下した後、70℃まで加温して1時間攪拌を続けた。次に、混合液を加圧ろ過機でろ過した後、100℃で乾燥させ、複合粒子(6)を得た。

【0129】

[複合粒子(7)]

1次工程として、20リットルのガラス容器に、水1000g、及びドデシル硫酸ナトリウム25gを添加した。これに、190gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が85mPa・s)と、9gのメチルトリメトキシシランとを混合し、5m/秒で攪拌しながら50℃に加温した。次いで、10%のテトラプロピオキシチタンのイソプロピルアルコール溶液10gを添加して15時間反応を行い、複合粒子の芯となる粒子を重合した。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したビスコミル分散機を用いて、周速4m/秒で30時間分散させた。次いで、水を蒸発させシリコーンゴム粒子を得た。

【0130】

次に、2次工程として、25gのポリオキシエチレンオクチルフェニルエーテル付加モル数9モルと、5000gの水との混合液に、上記のシリコーンゴム粒子100gを添加し、5.0m/秒で攪拌して分散液を得た。次に、アンモニア水を添加して、この分散液のpHを11とした。これに、51gのメチルトリメトキシシランと、95gのフェニルトリメトキシシランと、27gのα、ω−ジヒドロキシポリジメチルシロキサン(粘度が30mPa・s)とを滴下した後、70℃まで加温して1時間攪拌を続けた。次に、混合液を加圧ろ過機でろ過した後、100℃で乾燥させ、複合粒子(7)を得た。

【0131】

[複合粒子(8)]

1次工程として、20Lのガラス容器に、100gのオレイン酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、80gのブタジエンと、110gのビニルトルエンと、10gのジビニルベンゼンと、8gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを、8.0m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速3m/秒で10時間分散させた。

【0132】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を、10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(8)を作成した。

【0133】

ブタジエン 111g

ビニルトルエン 180g

ジビニルベンゼン 16g

トリビニルベンゼン 46g

【0134】

[複合粒子(9)]

1次工程として、20Lのガラス容器に、100gのオレイン酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、78gのブタジエンと、108gのビニルトルエンと、10gのジビニルベンゼンと、2gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを、3.0m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速4m/秒で8時間分散させた。

【0135】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を、10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(9)を作成した。

【0136】

ブタジエン 72g

ビニルトルエン 85g

ジビニルベンゼン 7.5g

トリビニルベンゼン 13g

【0137】

[複合粒子(10)]

1次工程として、20Lのガラス容器に、50gのオレイン酸ナトリウムと、20gのドデシル硫酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、76gのブタジエンと、104gのビニルトルエンと、9.5gのジビニルベンゼンと、9.5gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを、10m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で10時間分散させた。

【0138】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100度で乾燥させ、複合粒子(10)を作成した。

【0139】

ブタジエン 138g

ビニルトルエン 190g

トリビニルベンゼン 33g

【0140】

[複合粒子(11)]

1次工程については、複合粒子(9)の作製と同様に行った。次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100度で乾燥させ、複合粒子(11)を作成した。

【0141】

ブタジエン 55g

ビニルトルエン 74g

ジビニルベンゼン 13.7g

トリビニルベンゼン 27.5g

【0142】

[複合粒子(12)]

1次工程として、20Lのガラス容器に、100gのオレイン酸ナトリウムと、20gのドデシル硫酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、80gのブタジエンと、110gのビニルトルエンと、10gのジビニルベンゼンとを添加して乳化させ、10℃に保った。これを、15m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速10m/秒で20時間分散させた。

【0143】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(12)を作成した。

【0144】

ブタジエン 240g

ビニルトルエン 225g

トリビニルベンゼン 120g

【0145】

[複合粒子(13)]

1次工程として、20Lのガラス容器に、100gのオレイン酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、80gのブタジエンと、110gのビニルトルエンと、10gのジビニルベンゼンとを添加して乳化させ、10℃に保った。これを、3.5m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で25時間分散させた。

【0146】

次に、2次工程として、上記の通り分散した懸濁液から、樹脂量が100gになるように懸濁液を採取し、これを3.0m/秒で攪拌しながら1.2gのラウロイルパーオキサイドを加えた。その後、これに、下記の成分からなる混合物を10分当たり20gの割合で段階的に加え、添加終了後さらに1時間重合した後、液を加圧ろ過機でろ過し、100℃で乾燥させ、複合粒子(13)を作成した。

【0147】

ブタジエン 146g

ビニルトルエン 200g

ジビニルベンゼン 109g

トリビニルベンゼン 109g

【0148】

[粒子(14)]

20Lのガラス容器に、20gのドデシル硫酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、40gのブタジエンと、55gのビニルトルエンと、5gのジビニルベンゼンと、5gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを、2.0m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で20時間分散させた。次いで、液を加圧ろ過機でろ過し、100℃で乾燥させ、粒子(14)を作成した。

【0149】

[粒子(15)]

20Lのガラス容器に、20gのドデシル硫酸ナトリウムと、10000gの水と、0.5gの亜硫酸ナトリウムと、0.8gのエチレンジアミン四酢酸ナトリウムとを混合し、窒素バブリングを行った。これに、窒素雰囲気下、40gのブタジエンと、55gのビニルトルエンと、20gのトリビニルベンゼンとを添加して乳化させ、10℃に保った。これを2.0m/秒で攪拌しながら、0.25gのラウロイルパーオキサイドを添加し、7時間反応を行った。得られた懸濁液を、直径0.5μmのジルコニアビーズを充填したレディーミル分散機を用いて、周速6m/秒で20時間分散させた。次いで、液を加圧ろ過機でろ過し、100℃で乾燥させ、粒子(15)を作成した。

【0150】

[実施例1]

(1)導電性微粒子の作製

金属酸化物系粒子としてのシリカ粒子(平均粒子径15nm、体積抵抗率1.8×1012Ω・cm)7.0kgに、メチルハイドロジェンポリシロキサン140gを、エッジランナーを稼動させながら添加した。これを、588N/cm(60kg/cm)の線荷重で30分間混合攪拌を行った。この時の攪拌速度は、22rpmで行った。

【0151】

次に、このように混合攪拌して得た混合物に、カーボンブラック粒子(粒子径28nm、pH=6.5)7.0kgを、エッジランナーを稼動させながら10分間かけて添加し、更に588N/cm(60kg/cm)の線荷重で60分間混合攪拌を行った。その後、メチルハイドロジェンポリシロキサンで処理したシリカにカーボンブラックを付着させた後、乾燥機を用いて80℃で60分間乾燥を行い、導電性微粒子を得た。この時の攪拌速度は、22rpmで行った。得られた導電性微粒子は、平均粒径が15nm、体積抵抗率は2.3×102Ω・cmであった。

【0152】

(2)酸化チタン粒子の作製

針状ルチル型酸化チタン粒子(平均粒径15nm、縦:横=3:1)1000g、表面処理剤としてイソブチルトリメトキシシラン110g、及び溶媒としてトルエン3000gを配合してスラリーを調製した。

【0153】

このスラリーを、攪拌機で30分間混合した後、有効内容積の80%が平均粒子径0.8mmのガラスビーズで充填されたビスコミルに供給し、温度35±5℃で湿式解砕処理を行った。

【0154】

湿式解砕処理して得たスラリーから、ニーダーを用いて減圧蒸留(バス温度:110℃、製品温度:30〜60℃、減圧度:約100Torr)によりトルエンを除去し、120℃で2時間表面処理剤の焼付け処理を行った。焼付け処理後の粒子は、室温まで冷却した後、ピンミルを用いて粉砕した。

【0155】

(3)帯電部材の作製

直径6mm、長さ252.5mmのステンレス製芯金を導電性支持体として使用した。これに、熱硬化性接着剤(メタロックU−20(東洋化学研究所製))を塗布し、乾燥した。

【0156】

次に、下記の成分を、50℃に調節した密閉型ミキサーにて10分間混練して、原料コンパウンドを調製した。

【0157】

エピクロルヒドリンゴム三元共重合体 100質量部

(エチレンオキサイド(EO)/エピクロルヒドリン(EP)/アリルグリシジルエーテル(AGE)=(73モル%/23モル%/4モル%)

炭酸カルシウム 60質量部

脂肪族ポリエステル系可塑剤 8質量部

ステアリン酸亜鉛 1質量部

2−メルカプトベンズイミダゾール(MB)(老化防止剤) 0.5質量部

酸化亜鉛 2質量部

四級アンモニウム塩 1.5質量部

カーボンブラック 5質量部

(平均粒径:100nm、体積抵抗率:0.1Ω・cm)

【0158】

この原料コンパウンドに、上記エピクロルヒドリンゴム三元共重合体に対して、1質量%の硫黄(加硫剤)、1質量%のジベンゾチアジルスルフィド(DM)(加硫促進剤)、及び0.5質量%のテトラメチルチウラムモノスルフィド(TS)を添加した。これを、20℃に冷却した二本ロール機にて10分間混練して、弾性被覆層用コンパウンドを得た。

【0159】

接着剤を塗布した導電性支持体上に、この弾性被覆層用コンパウンドを押出成型機にて押し出し、外径が約9mmのローラー形状になるように成型し、次いで、電気オーブンの中で、160℃で1時間、加硫及び接着剤の硬化を行った。ゴムの両端部を突っ切り、ゴム長さを228mmとした後、外径が8.5mmのローラー形状になるように表面の研磨加工を行って、導電性支持体上に弾性被覆層を形成した。このとき、クラウン量(中央部と中央部から90mm離れた位置の外径の差)を120μmとした。

【0160】

続いて、カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業(株)製)にメチルイソブチルケトンを加え、固形分が19質量%となるようにポリオール溶液を調製した。

【0161】

このポリオール溶液の固形分100質量部に対して、下記の成分を添加して、混合溶液を調製した。

【0162】

前記導電性微粒子 50質量部

前記酸化チタン粒子 30質量部

変性ジメチルシリコーンオイル 0.08質量部

(商品名;SH28PA、東レ・ダウコーニングシリコーン(株)製)

ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3の混合物 80.14質量部

【0163】

このとき、HDIとIPDIの混合物は、「NCO/OH=1.0」となるように添加した。なお、HDI及びIPDIについては、HDI(商品名:デュラネートTPA−B80E、旭化成工業製)、及びIPDI(商品名:ベスタナートB1370、デグサ・ヒュルス製)をそれぞれ使用した。

【0164】

450mLのガラス瓶に上記混合溶液210gと、メディアとしての平均粒径0.8mmのガラスビーズ200gとを混合し、ペイントシェーカー分散機を用いて、72時間分散した。分散後、2.72質量部の複合粒子(1)(バインダー100質量部に対して10質量部相当量)を添加した後、更に5分間分散して表面被覆層用塗布液を得た。

【0165】

この表面被覆層用塗布液を、弾性被覆層上に1回ディッピング塗布し、常温で30分間以上風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、弾性被覆層上に表面被覆層を形成した。なお、上記のディッピング塗布は、下記の条件で行った。

【0166】

ディッピング塗布浸漬時間 9秒

ディッピング塗布引き上げ速度

初期速度 20mm/秒

最終速度 2mm/秒

20mm/秒から2mm/秒の間 時間に対して直線的に速度を減少

【0167】

このようにして、導電性支持体上に弾性被覆層及び最表面層をこの順に有する帯電部材1を作製した。

【0168】

得られた帯電部材において、その最表面層中の複合粒子等の物性、帯電部材表面粗さ測定(Rzjis、RSm)は、前述した方法を用いて行った。結果を表1に示す。

【0169】

(4)耐久画像評価(汚れ画像)

作製した帯電部材を、図10に示す構成の電子写真画像形成装置に装着し(直径24mmの電子写真感光体ドラムに、一端で0.5kg重、両端で合計1kg重のバネによる押し圧力で当接)、耐久試験を行った。帯電部材には、直流電圧のみ−1000Vを印加した。電子写真感光体ドラムは、HP Color LaserJet 3000(ヒューレットパッカード社製)のモノクロ(ブラック)カートリッジに搭載の感光体ドラムを使用した。耐久試験中の動作としては、まず、1枚画像を出力し、その後、電子写真画像形成装置の回転を停止させた後、再度画像形成動作を再開するという動作を繰り返した(E文字1%印字画像を間欠耐久)。耐久試験は、温度23℃/相対湿度50%環境下では、印刷速度を80mm/秒に設定し、20000枚の耐久試験を行った。また、低温低湿の温度15℃/相対湿度10%環境では、印刷速度を80mm/秒及び240mm/秒に設定し、それぞれ20000枚及び40000枚の耐久試験を行った。更に、40000枚の耐久試験では、上記の押し圧力に代えて、一端で0.8kg重、両端で合計1.6kg重のバネによる押し圧力で当接させた条件でも行った。汚れ起因の画像評価として、スジ状画像、ポチ状画像の発生状況をハーフトーン画像を用いて評価した。結果を表2に示す。なお、表2中、◎印、○印、△印、及び×印は、それぞれ、下記の状態を示すものとする。

【0170】

◎:ハーフトーン画像上にスジ状画像、ポチ状画像の発生が無い

○:非常に軽微ではあるが、スジ状画像又はポチ状画像の発生がある

△:実用上問題ないが、スジ状画像又はポチ状画像の発生がある

×:スジ状画像又はポチ状画像の発生が著しい

【0171】

(5)セット画像評価

汚れ画像評価と同様に、作成した帯電部材を電子写真画像形成装置に装着した後、電子写真画像形成装置を下記の5種類の条件下で放置試験を行った。

【0172】

温度23℃/相対湿度50%環境下 1週間又は1ヶ月間

高温高湿度(温度30℃/相対湿度85%)の条件下 1ヶ月

高温高湿度(温度40℃/相対湿度95%)の条件下 2週間又は1ヶ月間

【0173】

放置後、温度23℃/相対湿度50%の条件下で、ハーフトーン画像を出力し、セット画像が発生するかを評価した。結果を表3に示す。なお、表3中、◎印、○印、△印、及び×印は、それぞれ、下記の状態を示すものとする。

【0174】

◎:ハーフトーン画像上にセット画像がない

○:非常に軽微ではあるがセット画像がある

△:実使用上問題ないが、セット画像がある

×:セット画像が発生している

【0175】

(6)最表面層からの複合粒子又は樹脂粒子の欠落

汚れ画像評価の40000枚耐久試験終了後に帯電部材の表面観察を行った。結果を表3に示す。なお、表3中、◎印、及び×印は、それぞれ、下記の状態を示すものとする。

【0176】

◎:欠落による凹みが帯電部材の表面全体で20ヶ以下である

×:欠落による凹みが帯電部材の表面全体で20ヶ以上である

【0177】

(7)帯電不良画像発生の評価

汚れ画像の評価後に、複合粒子の欠落によるポチ画像の評価を低温低湿の条件(温度15℃/相対湿度10%環境)において画像評価を行った。結果を表3に示す。なお、表3中、◎印、○印、△印、及び×印は、それぞれ、下記の状態を示すものとする。

【0178】

◎:ハーフトーン画像上にポチ画像がない

○:非常に軽微ではあるがポチ画像がある

△:実使用上問題ないが、ポチ画像がある

×:ポチ状画像がはっきり確認できる

【0179】

(8)評価結果

汚れ画像評価では温度15℃/相対湿度10%、240mm/秒、40000枚の耐久中でもスジ状、ポチ状の汚れ起因の画像は未発生であった。セット画像評価では温度40℃/相対湿度95%/1ヶ月の条件においてもセット画像の発生は認められなかった。耐久後の複合粒子の欠落も認められず、欠落起因の画像も未発生であり、本発明の複合粒子により、本発明の効果が十分に発揮された。

【0180】

また、汚れ画像評価では、バネ圧を変更しても、汚れ画像は未発生であり、本発明の複合粒子による復元力が当接圧力の設計の自由度を広げる効果があることも確認することができた。

【0181】

[実施例2]

実施例1の複合粒子(1)に代えて、複合粒子(2)を添加した以外は実施例1と同様に操作し、帯電部材2を作製した。

【0182】

帯電部材2の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0183】

本実施例の構成により、実施例1と同様に良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0184】

[実施例3]

実施例1の複合粒子(1)に代えて、複合粒子(3)を添加した以外は実施例1と同様に操作し、帯電部材3を作製した。

【0185】

帯電部材3の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0186】

本実施例の構成により、実施例1と同様に良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0187】

[実施例4]

実施例1のポリオール溶液に代えて、固形分20質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、16.32質量部の複合粒子(4)(バインダー100質量部に対して60質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材4を作製した。

【0188】

帯電部材4の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0189】

汚れ画像評価では、温度15℃/相対湿度10%、240mm/秒、40000枚の耐久中に非常に軽微な汚れ起因の画像が発生したのみである。セット画像評価では温度40℃/相対湿度95%/1ヶ月の条件において非常に軽微なセット画像が発生したのみである。その他の評価試験では、実施例1と同様に良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0190】

[実施例5]

実施例1の複合粒子(1)に代えて、複合粒子(5)を添加した以外は実施例1と同様に操作し、帯電部材5を作製した。

【0191】

帯電部材5の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0192】

本実施例の構成により、実施例4と同様に良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0193】

[実施例6]

実施例1のポリオール溶液に代えて、固形分25質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、1.26質量部の複合粒子(6)(バインダー100質量部に対して5質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材6を作製した。

【0194】

帯電部材6の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0195】

本実施例の構成により、評価の一部で非常に軽微な汚れ起因の画像、セット画像が発生するのみであり、その他は、良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0196】

[実施例7]

実施例1のポリオール溶液に代えて、固形分25質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、0.81質量部の複合粒子(7)(バインダー100質量部に対して3質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材7を作製した。

【0197】

帯電部材7の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0198】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0199】

[実施例8]

実施例1のポリオール溶液に代えて、固形分25質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、1.26質量部の複合粒子(8)(バインダー100質量部に対して5質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材8を作製した。

【0200】

帯電部材8の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0201】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、非常に軽微な画像、又は良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0202】

[実施例9]

実施例1のポリオール溶液に代えて、固形分28質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、1.26質量部の複合粒子(9)(バインダー100質量部に対して5質量部相当量)を添加した以外は実施例1と同様に操作し、帯電部材9を作製した。

【0203】

帯電部材9の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0204】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、非常に軽微な画像、又は良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0205】

[実施例10]

実施例1の複合粒子(1)に代えて、27.2質量部の複合粒子(10)(バインダー100質量部に対して100質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材10を作製した。

【0206】

帯電部材10の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0207】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、非常に軽微な画像、又は良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0208】

[実施例11]

実施例9のポリオール溶液に代えて、固形分13質量%のポリオール溶液を調製した。また、実施例9の複合粒子(9)に代えて、複合粒子(11)を添加した以外は同様に操作し表面被覆用塗布液を作製した。

【0209】

得られた表面被服用塗布液を1回ディッピング終了後に反転させて合計6回のディッピング塗工を行った以外は実施例1と同様に操作し、帯電部材11を作製した。

【0210】

帯電部材11の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0211】

本実施例の構成により、評価の一部で軽微な汚れ起因の画像、セット画像が発生したが実用レベルであった。その他は、非常に軽微な画像、又は良好な画像が得られた。画像評価結果を表2、及び表3に示す。

【0212】

[比較例1]

実施例1のポリオール溶液に代えて、固形分14質量%のポリオール溶液を調製した。また、実施例1の複合粒子(1)に代えて、13.6質量部の複合粒子(12)(バインダー100質量部に対して50質量部相当量)を添加した。その他は、実施例1と同様に操作し、帯電部材12を作製した。

【0213】

帯電部材12の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0214】

最表面層からの複合粒子の欠落は認められなかったが、汚れ起因の画像が多発し、画像の品質は低下した。バネ圧を合計1.6kg重に条件を変更した評価では、耐久前半から汚れが多発し、条件変更前より汚れ状態は低下していた。画像評価結果を表2、及び表3に示す。

【0215】

[比較例2]

実施例9の複合粒子(9)に代えて、8.16質量部の複合粒子(13)(バインダー100質量部に対して30質量部相当量)を添加した。その他は、実施例9と同様に操作し、帯電部材13を作製した。

【0216】

帯電部材13の最表面層中の複合粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0217】

耐久評価後の観察では、最表面層からの複合粒子の欠落が確認された。耐久中は、汚れ起因の画像が多発し、比較例1同様に画像の品質は低下した。画像評価結果を表2、及び表3に示す。

【0218】

[比較例3]

実施例11の複合粒子(11)に代えて、2.72質量部の粒子(14)(バインダー100質量部に対して10質量部相当量)を添加した。その他は、実施例11と同様に操作し、帯電部材14を作製した。

【0219】

帯電部材14の最表面層中の粒子の物性、帯電部材表面粗さの測定結果を表1に示す。

【0220】

比較例1と同様に、最表面層からの欠落は認められなかったが、汚れ起因の画像が多発し、比較例1同様に画像の品質は低下した。画像評価結果を表2、及び表3に示す。

【0221】

[比較例4]

比較例3の粒子(14)に代えて、粒子(15)を添加した。その他は、比較例3と同様に操作し、帯電部材14を作製した。

【0222】

帯電部材14の最表面層中の粒子の物性、帯電部材表面粗さの測定結果を表1に示す。汚れ起因の画像が多発し、比較例1同様に画像の品質は低下した。画像評価結果を表2、及び表3に示す。

【0223】

【表1】

【0224】

【表2】

【0225】

【表3】

【図面の簡単な説明】

【0226】

【図1】本発明による帯電部材の最表面層の断面図の一例を示す図である。

【図2】本発明による帯電部材の一例であるローラー形状の帯電部材の断面図を示す図である。

【図3】本発明による帯電部材の一例であるローラー形状の帯電部材の断面図を示す図である。

【図4】本発明による帯電部材の一例であるローラー形状の帯電部材の断面図を示す図である。

【図5】本発明による帯電部材の一例であるシート形状の帯電部材の断面図を示す図である。

【図6】本発明による帯電部材の一例であるシート形状の帯電部材の断面図を示す図である。

【図7】本発明による帯電部材の一例であるベルト状の帯電部材の断面図を示す図である。

【図8】本発明による帯電部材の一例であるベルト状の帯電部材の断面図を示す図である。

【図9】本発明の帯電部材の一例に含まれる導電性複合微粒子の概略構成図である。

【図10】本発明のプロセスカートリッジを備えた電子写真画像形成装置の一例の概略構成を示す図である。

【符号の説明】

【0227】

1 感光体

2 軸

3 帯電部材

4L 露光光

5 現像手段

6 転写手段

7 クリーニング手段

8 定着手段

9 プロセスカートリッジ

10 案内手段

301 コア粒子

303 被覆層

P 転写材

a 導電性支持体

a1 導電性支持体

a2 導電性支持体

b 弾性体層

b1 弾性体層

b2 弾性体層

c 最表面層

c1 最表面層

c2 最表面層

d 弾性体層

e 弾性体層

11 芯粒子

12 殻部

【特許請求の範囲】

【請求項1】

導電性支持体上に少なくとも最表面層を有する帯電部材であって、

該最表面層は、少なくともバインダーと複合粒子とを含有し、

該複合粒子は、有機高分子Bで形成された芯粒子と、該芯粒子を内包する、有機高分子Aで形成された殻部とを有し、

該複合粒子の平均粒子径は、0.1μm以上30μm以下であり、

該芯粒子の硬度は、40MPa以上80MPa以下であり、

該殻部の硬度は、該芯粒子の硬度よりも大きいことを特徴とする帯電部材。

【請求項2】