帯電部材およびその製造方法、電子写真装置

【課題】感光体との間で十分なニップ幅を形成し得るだけの柔軟性を有しつつ、感光体にクリーニング不良を発生させにくい帯電部材の提供。

【解決手段】導電性支持体と、表面層である弾性層とを有する帯電部材であって、該弾性層は電子線の照射により硬化された領域を表面に有しており、該領域は、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子のうちの少なくとも一つの球状粒子を該弾性層の表面に露出した状態で支持し、それにより該表面が粗面化されている帯電部材。

【解決手段】導電性支持体と、表面層である弾性層とを有する帯電部材であって、該弾性層は電子線の照射により硬化された領域を表面に有しており、該領域は、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子のうちの少なくとも一つの球状粒子を該弾性層の表面に露出した状態で支持し、それにより該表面が粗面化されている帯電部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真装置等に用いられる帯電部材およびその製造方法、並びに電子写真装置に関する。

【背景技術】

【0002】

電子写真感光体などの被帯電体の接触帯電に用いられる帯電部材には、被帯電体との均一なニップを確保し、被帯電体の傷付き防止のため、ゴムや熱可塑性エラストマー等を含む弾性層が設けられているのが一般的である。しかし、かかる弾性層の表面には、トナーや外添剤が付着し易い。また、長期にわたって弾性層と感光体とが静止状態で当接した場合、弾性層の当接部分に永久変形が生じることがある。かかる課題に対して、特許文献1には、弾性層の表面に紫外線や電子線等のエネルギー線を照射して表面改質層を設けてなる帯電部材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−160355号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に係る帯電部材を検討した結果、電子写真感光体にクリーニング不良を生じさせることがあった。電子写真感光体に発生するクリーニング不良とは、本来であれば弾性ブレードによって除去されるべき、電子写真感光体の表面の残留トナーが弾性ブレードをすり抜け、次の電子写真画像形成サイクルによって形成された電子写真画像の品位を低下させる現象をいう。

そこで本発明の目的は、感光体との間で十分なニップ幅を形成し得るだけの柔軟性を有しつつ、電子写真感光体にクリーニング不良を生じさせにくい帯電部材およびその製造方法を提供することにある。また、本発明の他の目的は、経時的な帯電性能の低下が少ないことにより、長期に亘って安定して高品位な電子写真画像を形成することのできる電子写真装置の提供にある。

【課題を解決するための手段】

【0005】

本発明によれば、導電性の支持体と、表面層である弾性層とを有する帯電部材であって、

該弾性層は、電子線の照射によって硬化された領域を表面に有しており、

該硬化された領域は、球状粒子を該弾性層の表面に露出した状態で支持し、それにより該表面が粗面化されており、

該球状粒子は、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子からなる群から選ばれる少なくとも一つの球状粒子である帯電部材が提供される。

【0006】

また、本発明によれば、上記の帯電部材の製造方法であって、

(1)前記支持体上に、前記球状粒子を含むゴム層を形成する工程と、

(2)該ゴム層の表面を研摩して該球状粒子の一部分を露出させる工程と、

(3)該工程(2)によって得た、該球状粒子の一部分が露出した該ゴム層の表面に電子線を照射することによって、表面を硬化させて前記弾性層を形成する工程と、

を含む帯電部材の製造方法が提供される。

【0007】

更に本発明によれば、上記の帯電部材と、該帯電部材に接触配置され、該帯電部材によって帯電可能な被帯電体とを有する電子写真装置が提供される。

【発明の効果】

【0008】

本発明によれば、感光体との間で十分なニップ幅を形成し得るだけの柔軟な表面を有しつつ、クリーニング不良の発生を抑制した帯電部材およびその製造方法を得ることができる。また、本発明によれば、長期に亘って、安定して高品位な電子写真画像を形成することのできる電子写真装置を得ることができる。

【図面の簡単な説明】

【0009】

【図1】帯電ローラの構成例を示す模式的断面図である。

【図2】帯電部材を有する電子写真装置の概略構成例を示す図である。

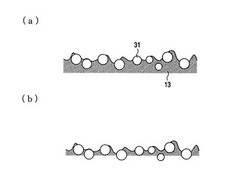

【図3】帯電ローラの表面形態を示す模式的断面図である。

【図4】ユニバーサル硬さの測定例を示す図である。

【図5】電子線照射装置の概略構成例を示す図である。

【発明を実施するための形態】

【0010】

本発明者らは、上記特許文献1に係る帯電部材によって、クリーニング不良が発生した原因について検討を重ねた結果、その発生メカニズムを以下のように推定した。

【0011】

図2に帯電部材を有する電子写真装置の概略構成例を示す。帯電部材に接触配置され、帯電部材によって帯電可能な被帯電体としての電子写真感光体(以降、「感光体」と略)21は、導電性支持体21bと、支持体21b上に形成した感光層21aとからなり、ドラム形状を有する。そして、軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。帯電ローラ10は感光体21に接触配置されて感光体を所定の極性・電位に帯電(一次帯電)する。帯電ローラ10は、芯金11と、芯金11上に形成した弾性層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21に押圧されており、感光体21の回転駆動に伴い従動回転する。電源23で摺擦電源23aにより、芯金11の所定の直流(DC)バイアスが印加されることで感光体21が所定の極性・電位に接触帯電される。帯電ローラ10で周面が帯電された感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から感光体21の回転と同期取りされて適正なタイミングをもって感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。図2の転写手段26は転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。表面にトナー画像の転写を受けた転写材27は、感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、不図示の、転写部への再搬送手段へ搬送される。像転写後の電子写真感光体21の周面は、弾性ブレードに代表されるクリーニング部材28によって感光体21の表面に残留しているトナーなどが除去されて洗浄面化される。清浄面化された感光体21は次のサイクルの電子写真画像形成プロセスが行われることになる。

【0012】

上記の一連の電子写真画像の形成プロセスにおいて、帯電ローラは感光体21とのニップ付近のギャップにおいて放電を生じさせることによって、感光体の表面を帯電している。その際に、帯電ローラの近傍に発生する放電生成物や感光体表面の磨耗粉等が感光体の表面に付着する。そして、それらが帯電ローラと感光体とのニップ部において感光体の表面に押し付けられることによって感光体の表面に蓄積されていく。そして、感光体と弾性ブレードとの摩擦係数が徐々に上昇していく。やがて、感光体と弾性ブレードとの間の高い摩擦係数によって弾性ブレードが振動し始め、感光体の表面の残留トナーが十分に除去できなくなっていく。その結果、次のサイクルの電子写真画像形成プロセスは、表面に残留トナーが付着した感光体に行われることとなる。

【0013】

ここで、感光体と弾性ブレードとの間の摩擦係数の上昇は、弾性体からなる表面層を有する帯電ローラにおいて顕著に現れた。その理由は、弾性体からなる表面層を有する帯電ローラは、その表面が柔軟であるため、帯電ローラと感光体とのニップ部における接触面積が大きくなり、放電生成物等の摩擦係数の上昇の引き起こす物質を、感光体表面に、より固着させ易いことによるものと考えられる。

【0014】

そこで、本発明者らは、感光体との間で適度なニップを得るための柔軟性を有するにもかかわらず、感光体の表面に放電生成物を固着させにくい帯電部材を得ることを目的として種々の検討を行った。

【0015】

その結果、電子線の照射によって表面が硬化された領域が形成されてなり、かつ、この領域によって、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子から選択される少なくとも一つの球状粒子を、少なくともその一部が表面に露出した状態で支持されてなり、当該球状粒子によって表面を粗面化されている構成を有する弾性層を表面層として有する帯電部材によって上記の目的が達成できることを見出した。

以下、本発明の好適な実施の形態について説明する。

【0016】

<帯電部材>

本発明に係る帯電部材は、導電性の支持体と、表面層である弾性層とを有する。また、前記弾性層の表面は、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子から選ばれる少なくとも一つの球状粒子により粗面化されている。また、前記弾性層は、電子線の照射によって硬化された領域を表面に有しており、球状粒子のうちの少なくとも一部の粒子について、各粒子の一部分が前記弾性層の表面に露出した状態で硬化された領域によって支持されている。

【0017】

図1に、本発明の帯電部材としての帯電ローラの概略構成例を示す。

【0018】

帯電ローラ10は、芯金11と、芯金11上に形成した弾性層12とからなっている。本発明に係る帯電部材は、図2に示す電子写真装置の帯電ローラ10として用いることができる。

【0019】

図3は本発明の帯電ローラ表面の形態を表す模式図である。本発明に係る帯電ローラの弾性層は、シリカ、アルミナ、ジルコニアから選ばれる少なくとも1つの球状粒子31を含有し、この球状粒子により表面が粗面化されている。また、弾性層の表面は電子線照射による硬化処理がなされており、前述した球状粒子のうちの少なくとも一部の粒子について、各粒子の一部分は弾性層表面に露出すると共に、弾性層の、電子線照射により硬化された領域13により支持されている。

【0020】

球状粒子が硬化領域13によって支持されている為、弾性層が感光体等の被帯電体に当接した場合でも、そのニップにおいて、球状粒子が弾性層内に埋没し難くなっている。その結果、ニップにおいても、高硬度な球状粒子は、弾性層の表面にその一部分を露出した状態で表面の凹凸形状を維持することができ、感光体との接触面積を小さくすることができる。また、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子は、球状の形状ゆえに、弾性層表面から露出した部分が感光体に直接接触しても、感光体の傷つきや、感光体の表面の過度な磨耗を抑制できる。

【0021】

また、電子線照射による硬化処理は、弾性層の表面部分のみを硬化することが可能で、弾性体の内部、すなわち、深層部分は低い硬度(MD−1硬度で50以上80未満)を維持することができる。そのため、帯電ローラ全体を高硬度化した場合、例えば、弾性層全体のMD−1硬度を80度以上にまで高硬度化した場合に認められる、帯電ローラと被帯電体とのニップの幅の減少に伴う当接不良による帯電不良や、帯電ローラ表面に経時的にトナーや外添剤の付着することによる画像不良の発生を抑制できる。

【0022】

(導電性の支持体)

導電性支持体は、導電性を有し、弾性層等を支持可能であって、かつ、帯電ローラとしての強度を維持し得るものであればよい。

【0023】

(弾性層)

弾性層は、ベースポリマーまたはその架橋物と、球状粒子とを含む。ベースポリマーとしては、帯電部材の実使用温度範囲で弾性層にゴム弾性を持たせることのできる材料が用いられる。ベースポリマーとしては、熱可塑性エラストマーおよび熱硬化性ゴムが挙げられる。

【0024】

熱硬化性ゴムは、原料ゴムに架橋剤を配合したゴム組成物である。ここで、原料ゴムの具体例を以下に挙げる。天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等。

また、熱可塑性エラストマーの具体例を以下に挙げる。熱可塑性ポリオレフィン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、塩ビ系熱可塑性エラストマー等の熱可塑性エラストマー等。

【0025】

本発明に用いる弾性層には球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子から選ばれる少なくとも一つの球状粒子が配合される。シリカ、アルミナ、ジルコニアからなる球形粒子は高硬度(新モース硬度で7以上)である為、後述する砥石などを用いた研摩工程においても粒子そのものが研削されることが無く、球状を維持して弾性層表面に存在することができる。球状粒子は、主成分がシリカ、アルミナ、ジルコニアからなる粒子であって、Na2O、K2O、Fe2O3、MnO、CaO、MgO、TiO2等の不純物を含んでいても良い。球状粒子中のこれらの不純物の含有量は5質量%以下であることが好ましい。

【0026】

球状粒子の粒子径は2μm以上80μm以下であることが好ましい。粒子径が2μm以上であれば、粒子径が小さいことによる感光体との接触面積の増加を抑制することができる。また、粒子径が80μm以下であれば、粒子の大きさによる弾性層の表面粗さの増大による、帯電ローラ表面のトナー等の汚れを抑制できる。さらに好ましい球状粒子の粒子径の範囲としては5μm以上40μm以下である。これらの球状粒子によって、弾性層の表面は粗面化されており、粗面化の程度としては帯電部材表面(弾性層の表面)の十点平均粗さRzが3μm以上20μm以下であることが好ましい。

【0027】

さらに、球状粒子の球形度に関しては下記に示す形状係数SF1の値が100以上160以下であることが好ましい。ここで、形状係数SF1は下記式(1)で表される指数であり、100に近いほど球形に近いことを意味している。形状係数が160以下であれば、球状粒子が弾性層表面に露出して感光体に直接接触していても、感光体を傷つけたり、感光体の磨耗を抑制することができる。

【0028】

球状粒子の粒子径は以下の方法によって求められる「長さ平均粒子径」である。まず、球状粒子を走査型電子顕微鏡(日本電子株式会社製、商品名:JEOL LV5910)で観察、画像撮影を実施し、撮影画像を画像解析ソフト(商品名:Image−Pro Plus、プラネトロン社製)を用いて解析する。解析は写真撮影時のミクロンバーから単位長さあたりの画素数をキャリブレーションし、写真から無作為に選択した50個の粒子について、画像上の画素数から定方向径を測定し、算術平均粒子直径を求め、球状粒子の粒子径とする。

【0029】

本発明に用いる球状粒子の形状係数SF1の測定は以下の方法によって求められる。粒子径と同様に走査型電子顕微鏡で撮影した画像情報を画像解析装置(ニコレ社製、商品名:Lusex3)に入力し、無作為に選んだ50個の粒子像について、下記式(1)によって算出する。

SF1={(MXLNG)2/AREA}×(π/4)×(100)・・・・(1)

(ただし、MXLNGは粒子の絶対最大長を、AREAは粒子の投影面積を表す)。

【0030】

また、球形粒子の比表面積はJIS Z8830(2001年)に準拠して測定した値で、10m2/g以下が好ましい。球状粒子の比表面積が10m2/g以下とすることで、球状粒子による弾性層の補強効果を小さくできる。これによって、弾性層の高硬度化を抑えることができる。弾性層に配合される球形粒子は単一種類を配合しても構わないし、2種類以上をブレンドして配合しても構わない。

【0031】

この場合、弾性層中の球状粒子の含有量は合計で、弾性層の全質量に対して、10質量部以上100質量部以下が好ましい。10質量部以上であれば粒子が充分な量、表面に存在することができ、感光体との接触面積を特に小さくする事ができる。また、100質量部以下であれば粒子の配合量が多くなって弾性層が硬くなるのを抑制できる。

【0032】

また、弾性層中には、導電剤、充填剤、加工助剤、老化防止剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、分散剤等を含有させることができる。導電剤の具体例を以下に挙げる。

・カーボンブラック、グラファイト等の炭素材料;

・酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属;

・酸化物や金属を粒子表面に被覆して導電化した導電粒子等の電子導電剤;

・過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;

・ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド等の陽イオン性界面活性剤;

・ラウリルベタイン等の両性イオン界面活性剤;

・過塩素酸テトラエチルアンモニウム等の第四級アンモニウム塩;

・有機酸リチウム(トリフルオロメタンスルホン酸リチウム)等の塩等のイオン導電剤。

【0033】

特に断らない限り本明細書においては、弾性層とは、表面層としての弾性層(表面弾性層と称することもある)を意味する。本発明においては導電性支持体と表面弾性層との間には接着層を形成することも出来る。また、弾性層を多層化すること(表面弾性層の他に弾性層を一層以上有すること)も可能である。ただし、多層化する場合は最表面に球状粒子を含有する層(表面弾性層)を形成する必要がある。また、弾性層を多層化する場合は、後述するチューブ状に押出す方法、あるいはクロスヘッドを使用して押出す方法において、多層押出機を使用して各層を同時成形することが好ましい。

【0034】

本発明においては生産工程を簡素化する効果を最大とする為に、弾性層は単層であること、すなわち、本発明に係る帯電部材における唯一の弾性層であることが最も好ましい。そして、この場合における弾性層の厚さとしては、被帯電体とのニップ幅を確保するために、0.8mm以上4.0mm以下、特には、1.2mm以上3.0mm以下が好ましい。

【0035】

<帯電部材の製造方法>

本発明の帯電部材の製造方法は以下の(工程1)〜(工程3)を有する。

(工程1)導電性の支持体上に、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子から選ばれる少なくとも一つの球状粒子を含むゴム層を形成する工程。

(工程2)該ゴム層の表面を研摩して該球状粒子のうちの少なくとも一部の粒子について、各粒子の一部分を表面に露出させる工程。

(工程3)研摩後のゴム層の表面に電子線を照射して、表面をさらに硬化させる工程。

【0036】

以下に各工程を説明する。

【0037】

(工程1)

まず、導電性の支持体上に、球状粒子を含むゴム層を形成する。なお、ゴム層とは、球状粒子を含む混合物(ベースポリマーおよび添加剤等を含むことができる)を所定の形状に成形したものである。以下に具体例を説明する。弾性層を構成するベースポリマーとシリカ、アルミナ、ジルコニアから選ばれる少なくとも1つの球状粒子との混合物を調製する。なお、ベースポリマーが熱可塑性ゴムの場合、当該混合物をゴム組成物と称する。また、ベースポリマーが未加硫の熱硬化性ゴムの場合、当該混合物を未加硫ゴム組成物と称する。

続いて、導電性の支持体の周面をゴム組成物また未加硫ゴム組成物で被覆してローラ形状に成形する。ここで、支持体の周面をゴム組成物で被覆して得たローラを、単にゴムローラと称する。また、支持体の周面を未加硫ゴム組成物で被覆して得たローラを未加硫ゴムローラと称する。

次いで、未加硫ゴムローラについては、架橋操作等を行い固化し、加硫ゴムローラを得る。

【0038】

ゴム組成物または未加硫ゴム組成物をローラ形状に成形する方法としては、下記(a)〜(c)の方法を挙げることができる。

(a)ゴム組成物を押出機によりチューブ状に押出成形し、これに芯金を挿入する方法;

(b)ゴム組成物を、クロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の成形体を得る方法;

(c)ゴム組成物を射出成形機を使用して、所望の外径の金型内部に注入して成形体を得る方法。

【0039】

中でも、上記(b)は、連続生産が容易で、工程数が少なく、低コストでの製造に適している為、最も好ましい。

【0040】

未加硫ゴムローラの加硫は加熱処理によって行う。加熱処理の方法の具体例としては、ギアオーブンによる熱風炉加熱、遠赤外線による過熱加硫、加硫缶による水蒸気加熱などを挙げることができる。中でも熱風炉加熱や遠赤外線過熱は、連続生産に適しているため好ましい。

【0041】

(工程2)

工程(1)によって得られたゴムローラまたは加硫ゴムローラのゴム層表面を研磨処理することによって、ゴム層の表面に球状粒子のうちの少なくとも一部の粒子について、各粒子の一部分を露出させる。球状粒子としては、シリカ、アルミナおよびジルコニアのうちの少なくとも1つを用いる。これらの粒子は一般的に硬いため、砥石などを用いた研摩工程において粒子そのものが研削されにくく、研摩処理後も球状を維持し易く、また、ゴム層表面に存在することができる。ゴムローラ(ゴム層)の表面を研削する方法の例としては、砥石またはローラをローラのスラスト方向に移動して研削するトラバースの研削方式と、ローラを芯金軸の中心に回転させながらローラ長さより幅広の研削砥石を往復させずに切り込むプランジカットの研削方式が挙げられる。プランジカットの円筒研削方式はゴムローラの全幅を一度に研削できる利点があり、トラバースの円筒研削方式より加工時間が短くすることができるため、より好ましい。

【0042】

(工程3)

最後に、研摩した後のゴム層の表面(ゴムローラ表面)に電子線を照射して、表面の硬化処理を行い、表面に硬化された領域を有する弾性層を形成する。

【0043】

図5に電子線照射装置の概略図を示す。本発明に用いることのできる電子線照射装置としては、研摩後のゴムローラを回転させながらローラ表面に電子線を照射するものを好適に用いることができる。例えば、図5に示すように、電子線発生部51と照射室52と照射口53とを備えるものである。

【0044】

電子線発生部51は、電子線を発生するターミナル54と、ターミナル54で発生した電子線を真空空間(加速空間)で加速する加速管55とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、不図示の真空ポンプ等により10−3Pa以上10−6Pa以下の真空に保たれている。不図示の電源によりフィラメント56に電流を通じて加熱するとフィラメント56は熱電子を放出し、この熱電子のうち、ターミナル54を通過したものだけが電子線として有効に取り出される。そして、電子線の加速電圧により加速管55内の加速空間で加速された後、照射口箔57を突き抜け、照射口53の下方の照射室52内を搬送される研摩後のゴムローラ58に照射される。研摩後のゴムローラ58に電子線を照射する場合には、照射室52の内部は窒素雰囲気とすることができる。また、研摩後のゴムローラ58はローラ回転用部材59で回転させて照射室内を搬送手段により、図5において左側から右側に移動する。尚、電子線発生部51及び照射室52の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、不図示の鉛遮蔽が施されている。

【0045】

照射口箔57は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔57を介して照射室内に電子線を取り出すものである。上述したように、ローラの照射に電子線を応用する場合には、ローラが電子線を照射される照射室52の内部は窒素雰囲気とすることができる。よって、電子線発生部51と照射室52との境界に設ける照射口箔57は、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、電子線が透過しやすいことが望ましい。その為、照射口箔57は比重が小さく、肉厚の薄い金属が望ましく、通常、アルミニウムやチタン箔が使用される。電子線による効果処理条件は電子線の加速電圧と線量によって決定される。加速電圧は硬化処理深さ(硬化処理厚さ、または硬化領域の厚みとも呼ぶ)に影響し、本発明に用いる加速電圧の条件としては、低エネルギー領域である40kV以上300kV以下が好ましい。40kV以上であれば、本発明の効果を得る為の充分な硬化処理深さを容易に得ることができる。また、300kV以下とすることで、電子線照射装置が大型化して装置コストが増大する事を特に抑えることができる。さらに好ましい加速電圧の条件としては80kV以上150kV以下である。

【0046】

電子線照射における電子線の線量は、下記式(2)で定義される。

D = (K・I)/V ・・・・・・ (2)

ここで、Dは線量(kGy)、Kは装置定数、Iは電子電流(mA)、Vは処理スピード(m/min)である。装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標である。装置定数Kは一定の加速電圧の条件で、電子電流と処理スピードを変えて線量を測定することによって求めることができる。電子線の線量測定は、線量測定用フィルムをローラ表面に貼り付け、これを実際に電子線照射装置で処理し、ローラ表面の測定用フィルムをフィルム線量計により測定することができる。

【0047】

その際、線量測定用フィルムは商品名:FWT−60、フィルム線量計は商品名:FWT−92D型(いずれもFarWest Technology社製)を使用することができる。本発明に用いる電子線の線量は30kGy以上3000kGy以下が好ましい。30kGy以上であれば本発明の効果を得る為に充分な表面硬度を容易に得ることができる。また、3000kV以下とすることで、電子線照射装置が大型化すること、または処理時間が増大することによる製造コストの増大を特に抑えることができる。さらに好ましい電子線量の条件としては200kGy以上2000kGy以下である。本発明において弾性層表面に露出している球状粒子は電子線により硬化された領域によって支持されている。

【0048】

図3に、本発明の帯電ローラ表面の形態を模式的に示した。図3(a)は硬化領域の厚みが厚い場合を、図3(b)は硬化領域の厚みが薄い場合を示している。硬化領域の厚みについては特に規定されるものではないが、使用する球状粒子の平均粒子径(長さ平均粒子径)の0.5倍以上であることが好ましい。

【0049】

硬化領域の厚みを、粒子径の0.5倍以上とすることによって、表面に露出している球状粒子が当接部で弾性層内に埋没することを、より確実に抑えることができる。最も好ましい硬化領域の厚みは球状粒子の平均粒子径以上(平均粒子径と同値以上)200μm以下である。電子線による硬化領域の厚みを200μm以下とすることで帯電ローラと感光体とのニップの幅を十分に確保することができる。

【0050】

前述したように、電子線による硬化処理深さは加速電圧によって変化する。また一般的に、被照射物質の密度によっても電子線の透過深さが異なることが知られている。そのため、実際の硬化処理された領域の厚みを確認する方法としてはユニバーサル硬度計を使用した表面硬度の測定を挙げることができる。

【0051】

ユニバーサル硬度とは、圧子を、荷重をかけながら測定対象物に押し込むことにより求められる物性値であり、(試験荷重)/(試験荷重下での圧子の表面積)(N/mm2)として求められる。このユニバーサル硬度の測定は、例えば、Fischer社製超微小硬度計H−100V(商品名)等の硬度測定装置を用いて行うことが可能である。この測定装置では、四角錘などの圧子を、所定の比較的小さい試験荷重をかけながら被測定物に押し込み、所定の押し込み深さに達した時点でその押し込み深さから圧子が接触している表面積を求め、上記式よりユニバーサル硬度を求めるものである。つまり、定荷重測定条件で圧子を被測定物に押し込んだ際に、押し込まれた深さに対するそのときの応力をユニバーサル硬度として定義するものである。

【0052】

図4にはユニバーサル硬さの測定例を示す。グラフの横軸は押し込み深さ(μm)であり、縦軸は硬度(N/mm2)である。図4より、押し込み深さに対する硬度変化が小さく、直線領域である横軸150μm以上200μm以下の測定領域から外挿される直線と測定曲線とのずれが生じる点の横軸値を硬化領域の厚みとして定義することが出来る。なお、図4の測定例の硬化領域の厚みは50μmである。

【実施例】

【0053】

以下に実施例によって本発明を更に詳細に説明するが、これらは、本発明を何ら限定するものではない。なお、以下、特に明記しない限り、「部」は「質量部」を意味しており、試薬等は特に指定のないものは市販の高純度品を用いた。なお各例では、帯電ローラを作製した。

【0054】

〔実施例1〕

(弾性層用未加硫ゴム組成物の調製)

下記の表1に示す材料を、6リットル加圧ニーダー(製品名:TD6−15MDX、トーシン社製)を用いて、充填率70vol%、ブレード回転数30rpmで16分間混合してA練りゴム組成物を得た。

【0055】

【表1】

【0056】

次いで、下記の表2に示す材料を、ロール径12インチ(0.30m)のオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで、左右の切り返しを合計20回実施した。その後、ロール間隙を0.5mmとして薄通し10回を行い、弾性層用の未加硫ゴム組成物を得た。

【0057】

【表2】

【0058】

(加硫ゴム層の成形)

直径6mm、長さ244mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部222mmに導電性加硫接着剤(商品名:メタロックU−20;東洋化学研究所製)を塗布し、80℃で30分間乾燥した。次に、上記未加硫ゴム組成物を、クロスヘッドを用いた押出成形装置を用いて、芯金を中心として同軸状に円筒形に成形しつつ、芯金と同時に押し出して、芯金の外周に未加硫ゴム組成物がコーティングされた直径8.8mmの未加硫ゴムローラを作製した。

【0059】

その際、押出機は、シリンダー直径45mm(Φ45)、L/Dが20の押出機を使用し、押出時の温調はヘッド90℃、シリンダー90℃、スクリュー90℃とした。成形した未加硫ゴムローラの未加硫ゴム組成物の層の幅方向の両端部を切断し、未加硫ゴム組成物の層の軸方向の長さを226mmとした。

【0060】

その後、電気炉にて温度160℃で40分間加熱して未加硫ゴム組成物の層を加硫して加硫ゴム層とした。続いて、加硫ゴム層の表面をプランジカットの研削方式の研磨機で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の球状粒子の一部が露出した加硫ゴム層を有する加硫ゴムローラを得た。

【0061】

(加硫ゴム層の硬度測定)

電子線照射前の加硫ゴム層のMD−1硬度を測定した。測定にはマイクロ硬度計(商品名:MD−1 capa、高分子計器株式会社製)を用いて、温度23℃、相対湿度55%の環境において、ピークホールドモードで測定した。より詳しくは加硫ゴムローラを金属製の板の上に置き、金属製のブロックを置いて加硫ゴムローラが転がらないように簡単に固定し、金属板に対して垂直方向から加硫ゴムローラの中心に正確に、タイプAの測定端子を押し当ててから5秒後の値を読み取る。これを加硫ゴムローラの軸方向のゴム端部から30〜40mmの位置の両端部及び中央部の3箇所、かつそれぞれの周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値を加硫ゴム層のMD−1硬度とした。その結果、加硫ゴム層のMD−1硬度は76°であった。

【0062】

(研摩後の加硫ゴム層の表面硬化処理)

得られた研摩後の加硫ゴムローラの表面(加硫ゴム層表面)に電子線を照射して硬化処理を行い、弾性層の表面に硬化された領域を有する帯電ローラを得た。電子線の照射には、最大加速電圧150kV・最大電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用い、照射時には窒素ガスパージを行った。処理条件は加速電圧:150kV、電子電流:35mA、処理速度:1m/min、酸素濃度:100ppmであった。この際、電子線照射装置の加速電圧150kVにおける装置定数は37.8であり、式(2)より算出される線量は1323kGyであった。

【0063】

(硬化領域の厚さの測定)

帯電ローラの表面硬度をユニバーサル硬度計にて測定することにより、硬化処理厚さを測定した。測定には超微小硬度計(商品名:H−100V、Fischer社製)を用いた。また、圧子には四角錘型ダイヤモンドを用いた。押し込み速度は下記式(3)の条件である。

dF/dt = 1000mN/240s ・・・・(3)

上記式(3)において、Fは力、tは時間を表す。

【0064】

図4に示すように、押し込み深さに対する硬度変化が小さい横軸150μm以上200μm以下の測定領域から外挿される直線と測定曲線とのずれが生じる点の横軸値を硬化領域の厚みとして求めた。その結果、硬化領域の厚さは90μmであった。

【0065】

(表面粗さの測定)

帯電ローラ(弾性層)表面の十点平均粗さRzを測定した。測定は JIS B0601:1982に基づき、表面粗さ測定器(商品名:サーフコーダーSE3400、小坂研究所社製)を用いて行った。測定には、先端半径2μmのダイヤモンド製接触針を用いた。測定スピードは0.5mm/s、カットオフ周波数λcは0.8mm、基準長さは0.8mm、評価長さは8.0mmとした。測定は帯電ローラ1本当たり、軸方向3点×周方向2点の計6点について各々粗さ曲線を測定してRzの値を算出し、それらの6点のRzの平均値を求めて帯電ローラのRzの値とした。その結果、Rzは8.9μmであった。

【0066】

(画像評価)

評価に用いる電子写真装置として、レーザービームプリンター(商品名:LaserJet P1005 ヒューレット・パッカード製、A4紙縦出力用、クリーニング部材として弾性ブレードを使用)を用意した。当該レーザービームプリンター用のプロセスカートリッジに、上記で作製した帯電ローラを組み込み、上記のレーザ−ビームプリンターに装填した。温度23℃、相対湿度50%の環境下で、ベタ画像およびハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像)を各々1枚ずつ出力した。これらを各々、初期のベタ画像、および初期のハーフトーン画像と称する。

【0067】

次に、1枚の電子写真画像を出力した後、電子写真感光体の回転を完全に停止させ、再び画像形成動作を再開するという間欠的な画像形成動作を繰り返して1000枚の電子写真画像を出力するという耐久試験を行った。このときに出力した画像は、2ドットの横線後に118ドットの余白が繰り返される、罫線状の画像である。

【0068】

次いで、再び、ベタ画像およびハーフトーン画像を各々1枚ずつ出力した。これらを耐久試験後のベタ画像、および、耐久試験後のハーフトーン画像と称する。

【0069】

そして、得られた2枚のソリッド画像、および2枚のハーフトーン画像について、目視にて、帯電ムラに起因する濃度ムラの有無およびその程度を観察し、以下の基準にて評価した。

【0070】

(評価1)帯電性能(初期、耐久後)の評価

上記で得られた初期ベタ画像および初期ハーフトーン画像について、目視にて観察し、帯電ムラに起因する濃度ムラの有無を下記の基準で評価した。

【0071】

また、上記で得られた耐久試験後のベタ画像および耐久試験後のハーフトーン画像についても同様に観察、評価した。

【0072】

これによって、本実施例に係る帯電ローラの初期および耐久試験後の帯電性能を知ることができる。

A:ベタ画像およびハーフトーン画像のいずれにも帯電ムラに起因する濃度ムラが認められない。

B:ハーフトーン画像にのみ帯電ムラに起因する軽微な濃度ムラが認められる。

C:ハーフトーン画像に帯電ムラが認められ、また、ベタ画像に帯電ムラに起因する軽微な濃度ムラが認められる。

D:ベタ画像およびハーフトーン画像の両方に帯電ムラに起因する明瞭な濃度ムラが認められる。

【0073】

(評価2)クリーニング不良に起因する画像欠陥の有無の評価

上記耐久試験において出力した1000枚の画像について、目視にて、感光体のクリーニング不良に起因する画像欠陥の有無およびその程度を観察し、以下の基準にて評価した。

A:クリーニング不良に起因する画像欠陥が発生したプリントが1枚も認められない。

B:クリーニング不良に起因する極軽微な画像欠陥が発生しているプリント枚数が1枚以上、100枚未満。

C:クリーニング不良に起因する明瞭な画像欠陥が発生したプリント枚数が1枚以上、100枚未満。

D:クリーニング不良に起因する明瞭な画像欠陥が発生したプリント枚数が100枚以上。

【0074】

(評価3)感光体と弾性ブレードとの摩擦係数の評価

上記の画像形成に用いたレーザープリンターの感光体の表面に、弾性ブレードをカウンター方向に当接させた状態で、当該感光体と弾性ブレードとの摩擦係数を測定した。

【0075】

この測定によって、帯電ローラに起因する電子写真感光体の表面へのトナー等の固着の有無およびその程度を知ることができる。

【0076】

測定方法としては、まず、上記のレーザープリンターから、感光体と弾性ブレードが組み込まれたユニット部分をプロセスカートリッジから取り出した。そして、感光体の駆動部に、トルクメーター(商品名;TP−10KCE 共和電業社製)を接続したモーターを接続し、当該モーターで、感光体を85rpmの回転数で回転させた時のトルクをトルクメーターで測定し、感光体の回転開始から4回転目の1周分の測定値の平均値を本実施例におけるトルクの値とした。

上記の評価1〜3の結果を表4に示す。

【0077】

〔実施例2〕

実施例1のA練りゴム組成物の組成を表4に示したように球状シリカ粒子−1を同質量部数の球状シリカ粒子−2(商品名:FB−40S、電気化学工業株式会社製)に変更した以外は、実施例1と同様にして加硫ゴムローラを作製した。実施例1と同様にして加硫ゴム層の硬度を測定した結果、75°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0078】

〔実施例3〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を同質量部数の球状シリカ粒子−3(商品名:HS−301、株式会社マイクロン社製)に変更した以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、77°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0079】

〔実施例4〕

実施例1でのA練りゴム組成物に使用した球状シリカ粒子−1を同質量部数の球状シリカ粒子−4(商品名:HS−305、株式会社マイクロン社製)に変更した以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、74°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0080】

〔実施例5〕

実施例4の電子線の照射条件を、加速電圧:80kV、電子電流:35mA、処理速度:1m/min、酸素濃度:100ppmに変更した以外は、全て実施例4と同様にして帯電ローラを作製した。この際、電子線照射装置の加速電圧80kVにおける装置定数は20.4であり、式(2)より算出される線量は714kGyであった。実施例1と同様に帯電ローラの硬化処理厚さの測定と、表面粗さの測定、画像評価を行った。

【0081】

〔実施例6〕

実施例2のA練りゴム組成物中の球状シリカ粒子−2の配合量を10質量部に変更し、未加硫ゴム組成物中のA練りゴム組成物を181質量部に変更した。それら以外は全て実施例2と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、72°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0082】

〔実施例7〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を球状アルミナ粒子−1(商品名:AY−118、株式会社マイクロン社製)50質量部に変更し、未加硫ゴム組成物中のA練りゴム組成物を221質量部に変更した。それら以外は全て実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、75°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0083】

〔実施例8〕

実施例7のA練りゴム組成物に使用した原料ゴムをNBRから同質量部数のSBR(商品名:タフデン2003、旭化成ケミカルズ株式会社製)に変更し、カーボンブラックの配合量を47質量部に変更した。また、未加硫ゴム組成物中のA練りゴム組成物を223質量部に変更し、加硫促進剤であるテトラベンジルチウラムジスルフィドの質量部数を1.0質量部に変更した。さらに、未加硫ゴム組成物中にN−t−ブチル−2−ベンゾチアゾルスルフェンイミド(商品名:SANTOCURE−TBSI(TBSIと略記する)、FLEXSYS社製)を1.0質量部加えた。それら以外は全て実施例7と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、77°であった。実施例1の電子線の照射条件の加速電圧を125kVとした以外は、全て実施例1と同様にして帯電ローラを作製した。その際、電子線照射装置の加速電圧125kVにおける装置定数は36.2であり、式(2)より算出される線量は1267kGyであった。

【0084】

〔実施例9〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を球状アルミナ粒子−2(商品名:AX3−32、株式会社マイクロン社製)60質量部に変更した。また、未加硫ゴム組成物中のA練りゴム組成物を231質量部に変更した。それら以外は全て実施例1と同様に未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、78°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0085】

〔実施例10〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を球状ジルコニア粒子−1(商品名:NZビーズ、ニイミ産業株式会社製)50質量部に変更した。また、未加硫ゴム組成物中のA練りゴム組成物を221質量部に変更した。それら以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、73°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0086】

〔実施例11〕

実施例10のA練りゴム組成物中の球状ジルコニア粒子−1の配合量を100質量部に変更し、未加硫ゴム組成物中のA練りゴム組成物を271質量部に変更した。それら以外は全て実施例10と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、76°であった。

【0087】

実施例5と同様の条件で研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0088】

〔実施例12〕

実施例1のA練りゴム組成物中の球状シリカ粒子−1の配合量を20質量部に変更し、さらに球状シリカ粒子−2を20質量部添加した。それら以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、75°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0089】

〔比較例1〕

実施例1のA練りゴム組成物に球状粒子を添加せず、未加硫ゴム組成物中のA練りゴム組成物を171質量部とした以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、70°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0090】

〔比較例2〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を不定形シリカ粒子(商品名:BY−001、東ソー・シリカ株式会社製)20質量部に変更し、未加硫ゴム組成物中のA練り組成物を191質量部に変更した。それら以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、88°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0091】

〔比較例3〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を同質量部数の球状PMMA(ポリメタクリル酸メチル)粒子(商品名:テクノポリマーMBX−12、積水化成品工業株式会社製)に変更した。それ以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、83°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0092】

〔比較例4〕

実施例10において研摩後の加硫ゴムローラ表面に電子線照射を行わない以外は実施例10と同様にして帯電ローラを作製し、帯電ローラの表面粗さの測定と画像評価を行った。

【0093】

表3に上記実施例および比較例で使用した球状粒子及び、その他の粒子の特性を示す。表4および表5に実施例に係るローラの組成と評価結果を示す。また、表6に比較例に係るローラの組成と評価結果を示す。

【0094】

【表3】

【0095】

【表4】

【0096】

【表5】

【0097】

【表6】

【0098】

表6から明らかなように、比較例1は球状粒子を用いておらず、球状粒子が帯電ローラ(弾性層)表面に存在していない為、クリーニング不良が発生し、画像ランクはDランクとなった。

【0099】

比較例2は不定形のシリカ粒子を配合しており、その結果、感光体表面が削れて粗さが粗くなったことからクリーニング不良が発生しており、Cランクであった。また、不定形のシリカ粒子の比表面積が大きいことから弾性層の硬度が特に上昇し、帯電ローラ汚れによる耐久画像不良もDランクであった。

【0100】

比較例3は粒状粒子がPMMA粒子である為、ローラ表面研磨時に粒子も削られてしまい、クリーニング不良はCランクであった。比較例4は電子線照射を行っていない為、クリーニング不良がCランクであり、また、帯電ローラ汚れによる耐久画像不良もDランクであった。

【0101】

これに対して、実施例1〜12は、表4〜5に記載したように、クリーニング不良画像ランクも、耐久後の帯電均一性もBランク以上で実用上問題の無い良好な画像が得られている。

【0102】

この出願は2010年7月13日に出願された日本国特許出願第2010―158734からの優先権を主張するものであり、その内容を引用してこの出願の一部とするものである。

【符号の説明】

【0103】

10 帯電ローラ

11 芯金

12 弾性層

13 硬化領域

【技術分野】

【0001】

本発明は電子写真装置等に用いられる帯電部材およびその製造方法、並びに電子写真装置に関する。

【背景技術】

【0002】

電子写真感光体などの被帯電体の接触帯電に用いられる帯電部材には、被帯電体との均一なニップを確保し、被帯電体の傷付き防止のため、ゴムや熱可塑性エラストマー等を含む弾性層が設けられているのが一般的である。しかし、かかる弾性層の表面には、トナーや外添剤が付着し易い。また、長期にわたって弾性層と感光体とが静止状態で当接した場合、弾性層の当接部分に永久変形が生じることがある。かかる課題に対して、特許文献1には、弾性層の表面に紫外線や電子線等のエネルギー線を照射して表面改質層を設けてなる帯電部材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−160355号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に係る帯電部材を検討した結果、電子写真感光体にクリーニング不良を生じさせることがあった。電子写真感光体に発生するクリーニング不良とは、本来であれば弾性ブレードによって除去されるべき、電子写真感光体の表面の残留トナーが弾性ブレードをすり抜け、次の電子写真画像形成サイクルによって形成された電子写真画像の品位を低下させる現象をいう。

そこで本発明の目的は、感光体との間で十分なニップ幅を形成し得るだけの柔軟性を有しつつ、電子写真感光体にクリーニング不良を生じさせにくい帯電部材およびその製造方法を提供することにある。また、本発明の他の目的は、経時的な帯電性能の低下が少ないことにより、長期に亘って安定して高品位な電子写真画像を形成することのできる電子写真装置の提供にある。

【課題を解決するための手段】

【0005】

本発明によれば、導電性の支持体と、表面層である弾性層とを有する帯電部材であって、

該弾性層は、電子線の照射によって硬化された領域を表面に有しており、

該硬化された領域は、球状粒子を該弾性層の表面に露出した状態で支持し、それにより該表面が粗面化されており、

該球状粒子は、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子からなる群から選ばれる少なくとも一つの球状粒子である帯電部材が提供される。

【0006】

また、本発明によれば、上記の帯電部材の製造方法であって、

(1)前記支持体上に、前記球状粒子を含むゴム層を形成する工程と、

(2)該ゴム層の表面を研摩して該球状粒子の一部分を露出させる工程と、

(3)該工程(2)によって得た、該球状粒子の一部分が露出した該ゴム層の表面に電子線を照射することによって、表面を硬化させて前記弾性層を形成する工程と、

を含む帯電部材の製造方法が提供される。

【0007】

更に本発明によれば、上記の帯電部材と、該帯電部材に接触配置され、該帯電部材によって帯電可能な被帯電体とを有する電子写真装置が提供される。

【発明の効果】

【0008】

本発明によれば、感光体との間で十分なニップ幅を形成し得るだけの柔軟な表面を有しつつ、クリーニング不良の発生を抑制した帯電部材およびその製造方法を得ることができる。また、本発明によれば、長期に亘って、安定して高品位な電子写真画像を形成することのできる電子写真装置を得ることができる。

【図面の簡単な説明】

【0009】

【図1】帯電ローラの構成例を示す模式的断面図である。

【図2】帯電部材を有する電子写真装置の概略構成例を示す図である。

【図3】帯電ローラの表面形態を示す模式的断面図である。

【図4】ユニバーサル硬さの測定例を示す図である。

【図5】電子線照射装置の概略構成例を示す図である。

【発明を実施するための形態】

【0010】

本発明者らは、上記特許文献1に係る帯電部材によって、クリーニング不良が発生した原因について検討を重ねた結果、その発生メカニズムを以下のように推定した。

【0011】

図2に帯電部材を有する電子写真装置の概略構成例を示す。帯電部材に接触配置され、帯電部材によって帯電可能な被帯電体としての電子写真感光体(以降、「感光体」と略)21は、導電性支持体21bと、支持体21b上に形成した感光層21aとからなり、ドラム形状を有する。そして、軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。帯電ローラ10は感光体21に接触配置されて感光体を所定の極性・電位に帯電(一次帯電)する。帯電ローラ10は、芯金11と、芯金11上に形成した弾性層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21に押圧されており、感光体21の回転駆動に伴い従動回転する。電源23で摺擦電源23aにより、芯金11の所定の直流(DC)バイアスが印加されることで感光体21が所定の極性・電位に接触帯電される。帯電ローラ10で周面が帯電された感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から感光体21の回転と同期取りされて適正なタイミングをもって感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。図2の転写手段26は転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。表面にトナー画像の転写を受けた転写材27は、感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、不図示の、転写部への再搬送手段へ搬送される。像転写後の電子写真感光体21の周面は、弾性ブレードに代表されるクリーニング部材28によって感光体21の表面に残留しているトナーなどが除去されて洗浄面化される。清浄面化された感光体21は次のサイクルの電子写真画像形成プロセスが行われることになる。

【0012】

上記の一連の電子写真画像の形成プロセスにおいて、帯電ローラは感光体21とのニップ付近のギャップにおいて放電を生じさせることによって、感光体の表面を帯電している。その際に、帯電ローラの近傍に発生する放電生成物や感光体表面の磨耗粉等が感光体の表面に付着する。そして、それらが帯電ローラと感光体とのニップ部において感光体の表面に押し付けられることによって感光体の表面に蓄積されていく。そして、感光体と弾性ブレードとの摩擦係数が徐々に上昇していく。やがて、感光体と弾性ブレードとの間の高い摩擦係数によって弾性ブレードが振動し始め、感光体の表面の残留トナーが十分に除去できなくなっていく。その結果、次のサイクルの電子写真画像形成プロセスは、表面に残留トナーが付着した感光体に行われることとなる。

【0013】

ここで、感光体と弾性ブレードとの間の摩擦係数の上昇は、弾性体からなる表面層を有する帯電ローラにおいて顕著に現れた。その理由は、弾性体からなる表面層を有する帯電ローラは、その表面が柔軟であるため、帯電ローラと感光体とのニップ部における接触面積が大きくなり、放電生成物等の摩擦係数の上昇の引き起こす物質を、感光体表面に、より固着させ易いことによるものと考えられる。

【0014】

そこで、本発明者らは、感光体との間で適度なニップを得るための柔軟性を有するにもかかわらず、感光体の表面に放電生成物を固着させにくい帯電部材を得ることを目的として種々の検討を行った。

【0015】

その結果、電子線の照射によって表面が硬化された領域が形成されてなり、かつ、この領域によって、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子から選択される少なくとも一つの球状粒子を、少なくともその一部が表面に露出した状態で支持されてなり、当該球状粒子によって表面を粗面化されている構成を有する弾性層を表面層として有する帯電部材によって上記の目的が達成できることを見出した。

以下、本発明の好適な実施の形態について説明する。

【0016】

<帯電部材>

本発明に係る帯電部材は、導電性の支持体と、表面層である弾性層とを有する。また、前記弾性層の表面は、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子から選ばれる少なくとも一つの球状粒子により粗面化されている。また、前記弾性層は、電子線の照射によって硬化された領域を表面に有しており、球状粒子のうちの少なくとも一部の粒子について、各粒子の一部分が前記弾性層の表面に露出した状態で硬化された領域によって支持されている。

【0017】

図1に、本発明の帯電部材としての帯電ローラの概略構成例を示す。

【0018】

帯電ローラ10は、芯金11と、芯金11上に形成した弾性層12とからなっている。本発明に係る帯電部材は、図2に示す電子写真装置の帯電ローラ10として用いることができる。

【0019】

図3は本発明の帯電ローラ表面の形態を表す模式図である。本発明に係る帯電ローラの弾性層は、シリカ、アルミナ、ジルコニアから選ばれる少なくとも1つの球状粒子31を含有し、この球状粒子により表面が粗面化されている。また、弾性層の表面は電子線照射による硬化処理がなされており、前述した球状粒子のうちの少なくとも一部の粒子について、各粒子の一部分は弾性層表面に露出すると共に、弾性層の、電子線照射により硬化された領域13により支持されている。

【0020】

球状粒子が硬化領域13によって支持されている為、弾性層が感光体等の被帯電体に当接した場合でも、そのニップにおいて、球状粒子が弾性層内に埋没し難くなっている。その結果、ニップにおいても、高硬度な球状粒子は、弾性層の表面にその一部分を露出した状態で表面の凹凸形状を維持することができ、感光体との接触面積を小さくすることができる。また、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子は、球状の形状ゆえに、弾性層表面から露出した部分が感光体に直接接触しても、感光体の傷つきや、感光体の表面の過度な磨耗を抑制できる。

【0021】

また、電子線照射による硬化処理は、弾性層の表面部分のみを硬化することが可能で、弾性体の内部、すなわち、深層部分は低い硬度(MD−1硬度で50以上80未満)を維持することができる。そのため、帯電ローラ全体を高硬度化した場合、例えば、弾性層全体のMD−1硬度を80度以上にまで高硬度化した場合に認められる、帯電ローラと被帯電体とのニップの幅の減少に伴う当接不良による帯電不良や、帯電ローラ表面に経時的にトナーや外添剤の付着することによる画像不良の発生を抑制できる。

【0022】

(導電性の支持体)

導電性支持体は、導電性を有し、弾性層等を支持可能であって、かつ、帯電ローラとしての強度を維持し得るものであればよい。

【0023】

(弾性層)

弾性層は、ベースポリマーまたはその架橋物と、球状粒子とを含む。ベースポリマーとしては、帯電部材の実使用温度範囲で弾性層にゴム弾性を持たせることのできる材料が用いられる。ベースポリマーとしては、熱可塑性エラストマーおよび熱硬化性ゴムが挙げられる。

【0024】

熱硬化性ゴムは、原料ゴムに架橋剤を配合したゴム組成物である。ここで、原料ゴムの具体例を以下に挙げる。天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等。

また、熱可塑性エラストマーの具体例を以下に挙げる。熱可塑性ポリオレフィン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、塩ビ系熱可塑性エラストマー等の熱可塑性エラストマー等。

【0025】

本発明に用いる弾性層には球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子から選ばれる少なくとも一つの球状粒子が配合される。シリカ、アルミナ、ジルコニアからなる球形粒子は高硬度(新モース硬度で7以上)である為、後述する砥石などを用いた研摩工程においても粒子そのものが研削されることが無く、球状を維持して弾性層表面に存在することができる。球状粒子は、主成分がシリカ、アルミナ、ジルコニアからなる粒子であって、Na2O、K2O、Fe2O3、MnO、CaO、MgO、TiO2等の不純物を含んでいても良い。球状粒子中のこれらの不純物の含有量は5質量%以下であることが好ましい。

【0026】

球状粒子の粒子径は2μm以上80μm以下であることが好ましい。粒子径が2μm以上であれば、粒子径が小さいことによる感光体との接触面積の増加を抑制することができる。また、粒子径が80μm以下であれば、粒子の大きさによる弾性層の表面粗さの増大による、帯電ローラ表面のトナー等の汚れを抑制できる。さらに好ましい球状粒子の粒子径の範囲としては5μm以上40μm以下である。これらの球状粒子によって、弾性層の表面は粗面化されており、粗面化の程度としては帯電部材表面(弾性層の表面)の十点平均粗さRzが3μm以上20μm以下であることが好ましい。

【0027】

さらに、球状粒子の球形度に関しては下記に示す形状係数SF1の値が100以上160以下であることが好ましい。ここで、形状係数SF1は下記式(1)で表される指数であり、100に近いほど球形に近いことを意味している。形状係数が160以下であれば、球状粒子が弾性層表面に露出して感光体に直接接触していても、感光体を傷つけたり、感光体の磨耗を抑制することができる。

【0028】

球状粒子の粒子径は以下の方法によって求められる「長さ平均粒子径」である。まず、球状粒子を走査型電子顕微鏡(日本電子株式会社製、商品名:JEOL LV5910)で観察、画像撮影を実施し、撮影画像を画像解析ソフト(商品名:Image−Pro Plus、プラネトロン社製)を用いて解析する。解析は写真撮影時のミクロンバーから単位長さあたりの画素数をキャリブレーションし、写真から無作為に選択した50個の粒子について、画像上の画素数から定方向径を測定し、算術平均粒子直径を求め、球状粒子の粒子径とする。

【0029】

本発明に用いる球状粒子の形状係数SF1の測定は以下の方法によって求められる。粒子径と同様に走査型電子顕微鏡で撮影した画像情報を画像解析装置(ニコレ社製、商品名:Lusex3)に入力し、無作為に選んだ50個の粒子像について、下記式(1)によって算出する。

SF1={(MXLNG)2/AREA}×(π/4)×(100)・・・・(1)

(ただし、MXLNGは粒子の絶対最大長を、AREAは粒子の投影面積を表す)。

【0030】

また、球形粒子の比表面積はJIS Z8830(2001年)に準拠して測定した値で、10m2/g以下が好ましい。球状粒子の比表面積が10m2/g以下とすることで、球状粒子による弾性層の補強効果を小さくできる。これによって、弾性層の高硬度化を抑えることができる。弾性層に配合される球形粒子は単一種類を配合しても構わないし、2種類以上をブレンドして配合しても構わない。

【0031】

この場合、弾性層中の球状粒子の含有量は合計で、弾性層の全質量に対して、10質量部以上100質量部以下が好ましい。10質量部以上であれば粒子が充分な量、表面に存在することができ、感光体との接触面積を特に小さくする事ができる。また、100質量部以下であれば粒子の配合量が多くなって弾性層が硬くなるのを抑制できる。

【0032】

また、弾性層中には、導電剤、充填剤、加工助剤、老化防止剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、分散剤等を含有させることができる。導電剤の具体例を以下に挙げる。

・カーボンブラック、グラファイト等の炭素材料;

・酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属;

・酸化物や金属を粒子表面に被覆して導電化した導電粒子等の電子導電剤;

・過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;

・ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド等の陽イオン性界面活性剤;

・ラウリルベタイン等の両性イオン界面活性剤;

・過塩素酸テトラエチルアンモニウム等の第四級アンモニウム塩;

・有機酸リチウム(トリフルオロメタンスルホン酸リチウム)等の塩等のイオン導電剤。

【0033】

特に断らない限り本明細書においては、弾性層とは、表面層としての弾性層(表面弾性層と称することもある)を意味する。本発明においては導電性支持体と表面弾性層との間には接着層を形成することも出来る。また、弾性層を多層化すること(表面弾性層の他に弾性層を一層以上有すること)も可能である。ただし、多層化する場合は最表面に球状粒子を含有する層(表面弾性層)を形成する必要がある。また、弾性層を多層化する場合は、後述するチューブ状に押出す方法、あるいはクロスヘッドを使用して押出す方法において、多層押出機を使用して各層を同時成形することが好ましい。

【0034】

本発明においては生産工程を簡素化する効果を最大とする為に、弾性層は単層であること、すなわち、本発明に係る帯電部材における唯一の弾性層であることが最も好ましい。そして、この場合における弾性層の厚さとしては、被帯電体とのニップ幅を確保するために、0.8mm以上4.0mm以下、特には、1.2mm以上3.0mm以下が好ましい。

【0035】

<帯電部材の製造方法>

本発明の帯電部材の製造方法は以下の(工程1)〜(工程3)を有する。

(工程1)導電性の支持体上に、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子から選ばれる少なくとも一つの球状粒子を含むゴム層を形成する工程。

(工程2)該ゴム層の表面を研摩して該球状粒子のうちの少なくとも一部の粒子について、各粒子の一部分を表面に露出させる工程。

(工程3)研摩後のゴム層の表面に電子線を照射して、表面をさらに硬化させる工程。

【0036】

以下に各工程を説明する。

【0037】

(工程1)

まず、導電性の支持体上に、球状粒子を含むゴム層を形成する。なお、ゴム層とは、球状粒子を含む混合物(ベースポリマーおよび添加剤等を含むことができる)を所定の形状に成形したものである。以下に具体例を説明する。弾性層を構成するベースポリマーとシリカ、アルミナ、ジルコニアから選ばれる少なくとも1つの球状粒子との混合物を調製する。なお、ベースポリマーが熱可塑性ゴムの場合、当該混合物をゴム組成物と称する。また、ベースポリマーが未加硫の熱硬化性ゴムの場合、当該混合物を未加硫ゴム組成物と称する。

続いて、導電性の支持体の周面をゴム組成物また未加硫ゴム組成物で被覆してローラ形状に成形する。ここで、支持体の周面をゴム組成物で被覆して得たローラを、単にゴムローラと称する。また、支持体の周面を未加硫ゴム組成物で被覆して得たローラを未加硫ゴムローラと称する。

次いで、未加硫ゴムローラについては、架橋操作等を行い固化し、加硫ゴムローラを得る。

【0038】

ゴム組成物または未加硫ゴム組成物をローラ形状に成形する方法としては、下記(a)〜(c)の方法を挙げることができる。

(a)ゴム組成物を押出機によりチューブ状に押出成形し、これに芯金を挿入する方法;

(b)ゴム組成物を、クロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の成形体を得る方法;

(c)ゴム組成物を射出成形機を使用して、所望の外径の金型内部に注入して成形体を得る方法。

【0039】

中でも、上記(b)は、連続生産が容易で、工程数が少なく、低コストでの製造に適している為、最も好ましい。

【0040】

未加硫ゴムローラの加硫は加熱処理によって行う。加熱処理の方法の具体例としては、ギアオーブンによる熱風炉加熱、遠赤外線による過熱加硫、加硫缶による水蒸気加熱などを挙げることができる。中でも熱風炉加熱や遠赤外線過熱は、連続生産に適しているため好ましい。

【0041】

(工程2)

工程(1)によって得られたゴムローラまたは加硫ゴムローラのゴム層表面を研磨処理することによって、ゴム層の表面に球状粒子のうちの少なくとも一部の粒子について、各粒子の一部分を露出させる。球状粒子としては、シリカ、アルミナおよびジルコニアのうちの少なくとも1つを用いる。これらの粒子は一般的に硬いため、砥石などを用いた研摩工程において粒子そのものが研削されにくく、研摩処理後も球状を維持し易く、また、ゴム層表面に存在することができる。ゴムローラ(ゴム層)の表面を研削する方法の例としては、砥石またはローラをローラのスラスト方向に移動して研削するトラバースの研削方式と、ローラを芯金軸の中心に回転させながらローラ長さより幅広の研削砥石を往復させずに切り込むプランジカットの研削方式が挙げられる。プランジカットの円筒研削方式はゴムローラの全幅を一度に研削できる利点があり、トラバースの円筒研削方式より加工時間が短くすることができるため、より好ましい。

【0042】

(工程3)

最後に、研摩した後のゴム層の表面(ゴムローラ表面)に電子線を照射して、表面の硬化処理を行い、表面に硬化された領域を有する弾性層を形成する。

【0043】

図5に電子線照射装置の概略図を示す。本発明に用いることのできる電子線照射装置としては、研摩後のゴムローラを回転させながらローラ表面に電子線を照射するものを好適に用いることができる。例えば、図5に示すように、電子線発生部51と照射室52と照射口53とを備えるものである。

【0044】

電子線発生部51は、電子線を発生するターミナル54と、ターミナル54で発生した電子線を真空空間(加速空間)で加速する加速管55とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、不図示の真空ポンプ等により10−3Pa以上10−6Pa以下の真空に保たれている。不図示の電源によりフィラメント56に電流を通じて加熱するとフィラメント56は熱電子を放出し、この熱電子のうち、ターミナル54を通過したものだけが電子線として有効に取り出される。そして、電子線の加速電圧により加速管55内の加速空間で加速された後、照射口箔57を突き抜け、照射口53の下方の照射室52内を搬送される研摩後のゴムローラ58に照射される。研摩後のゴムローラ58に電子線を照射する場合には、照射室52の内部は窒素雰囲気とすることができる。また、研摩後のゴムローラ58はローラ回転用部材59で回転させて照射室内を搬送手段により、図5において左側から右側に移動する。尚、電子線発生部51及び照射室52の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、不図示の鉛遮蔽が施されている。

【0045】

照射口箔57は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔57を介して照射室内に電子線を取り出すものである。上述したように、ローラの照射に電子線を応用する場合には、ローラが電子線を照射される照射室52の内部は窒素雰囲気とすることができる。よって、電子線発生部51と照射室52との境界に設ける照射口箔57は、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、電子線が透過しやすいことが望ましい。その為、照射口箔57は比重が小さく、肉厚の薄い金属が望ましく、通常、アルミニウムやチタン箔が使用される。電子線による効果処理条件は電子線の加速電圧と線量によって決定される。加速電圧は硬化処理深さ(硬化処理厚さ、または硬化領域の厚みとも呼ぶ)に影響し、本発明に用いる加速電圧の条件としては、低エネルギー領域である40kV以上300kV以下が好ましい。40kV以上であれば、本発明の効果を得る為の充分な硬化処理深さを容易に得ることができる。また、300kV以下とすることで、電子線照射装置が大型化して装置コストが増大する事を特に抑えることができる。さらに好ましい加速電圧の条件としては80kV以上150kV以下である。

【0046】

電子線照射における電子線の線量は、下記式(2)で定義される。

D = (K・I)/V ・・・・・・ (2)

ここで、Dは線量(kGy)、Kは装置定数、Iは電子電流(mA)、Vは処理スピード(m/min)である。装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標である。装置定数Kは一定の加速電圧の条件で、電子電流と処理スピードを変えて線量を測定することによって求めることができる。電子線の線量測定は、線量測定用フィルムをローラ表面に貼り付け、これを実際に電子線照射装置で処理し、ローラ表面の測定用フィルムをフィルム線量計により測定することができる。

【0047】

その際、線量測定用フィルムは商品名:FWT−60、フィルム線量計は商品名:FWT−92D型(いずれもFarWest Technology社製)を使用することができる。本発明に用いる電子線の線量は30kGy以上3000kGy以下が好ましい。30kGy以上であれば本発明の効果を得る為に充分な表面硬度を容易に得ることができる。また、3000kV以下とすることで、電子線照射装置が大型化すること、または処理時間が増大することによる製造コストの増大を特に抑えることができる。さらに好ましい電子線量の条件としては200kGy以上2000kGy以下である。本発明において弾性層表面に露出している球状粒子は電子線により硬化された領域によって支持されている。

【0048】

図3に、本発明の帯電ローラ表面の形態を模式的に示した。図3(a)は硬化領域の厚みが厚い場合を、図3(b)は硬化領域の厚みが薄い場合を示している。硬化領域の厚みについては特に規定されるものではないが、使用する球状粒子の平均粒子径(長さ平均粒子径)の0.5倍以上であることが好ましい。

【0049】

硬化領域の厚みを、粒子径の0.5倍以上とすることによって、表面に露出している球状粒子が当接部で弾性層内に埋没することを、より確実に抑えることができる。最も好ましい硬化領域の厚みは球状粒子の平均粒子径以上(平均粒子径と同値以上)200μm以下である。電子線による硬化領域の厚みを200μm以下とすることで帯電ローラと感光体とのニップの幅を十分に確保することができる。

【0050】

前述したように、電子線による硬化処理深さは加速電圧によって変化する。また一般的に、被照射物質の密度によっても電子線の透過深さが異なることが知られている。そのため、実際の硬化処理された領域の厚みを確認する方法としてはユニバーサル硬度計を使用した表面硬度の測定を挙げることができる。

【0051】

ユニバーサル硬度とは、圧子を、荷重をかけながら測定対象物に押し込むことにより求められる物性値であり、(試験荷重)/(試験荷重下での圧子の表面積)(N/mm2)として求められる。このユニバーサル硬度の測定は、例えば、Fischer社製超微小硬度計H−100V(商品名)等の硬度測定装置を用いて行うことが可能である。この測定装置では、四角錘などの圧子を、所定の比較的小さい試験荷重をかけながら被測定物に押し込み、所定の押し込み深さに達した時点でその押し込み深さから圧子が接触している表面積を求め、上記式よりユニバーサル硬度を求めるものである。つまり、定荷重測定条件で圧子を被測定物に押し込んだ際に、押し込まれた深さに対するそのときの応力をユニバーサル硬度として定義するものである。

【0052】

図4にはユニバーサル硬さの測定例を示す。グラフの横軸は押し込み深さ(μm)であり、縦軸は硬度(N/mm2)である。図4より、押し込み深さに対する硬度変化が小さく、直線領域である横軸150μm以上200μm以下の測定領域から外挿される直線と測定曲線とのずれが生じる点の横軸値を硬化領域の厚みとして定義することが出来る。なお、図4の測定例の硬化領域の厚みは50μmである。

【実施例】

【0053】

以下に実施例によって本発明を更に詳細に説明するが、これらは、本発明を何ら限定するものではない。なお、以下、特に明記しない限り、「部」は「質量部」を意味しており、試薬等は特に指定のないものは市販の高純度品を用いた。なお各例では、帯電ローラを作製した。

【0054】

〔実施例1〕

(弾性層用未加硫ゴム組成物の調製)

下記の表1に示す材料を、6リットル加圧ニーダー(製品名:TD6−15MDX、トーシン社製)を用いて、充填率70vol%、ブレード回転数30rpmで16分間混合してA練りゴム組成物を得た。

【0055】

【表1】

【0056】

次いで、下記の表2に示す材料を、ロール径12インチ(0.30m)のオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで、左右の切り返しを合計20回実施した。その後、ロール間隙を0.5mmとして薄通し10回を行い、弾性層用の未加硫ゴム組成物を得た。

【0057】

【表2】

【0058】

(加硫ゴム層の成形)

直径6mm、長さ244mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部222mmに導電性加硫接着剤(商品名:メタロックU−20;東洋化学研究所製)を塗布し、80℃で30分間乾燥した。次に、上記未加硫ゴム組成物を、クロスヘッドを用いた押出成形装置を用いて、芯金を中心として同軸状に円筒形に成形しつつ、芯金と同時に押し出して、芯金の外周に未加硫ゴム組成物がコーティングされた直径8.8mmの未加硫ゴムローラを作製した。

【0059】

その際、押出機は、シリンダー直径45mm(Φ45)、L/Dが20の押出機を使用し、押出時の温調はヘッド90℃、シリンダー90℃、スクリュー90℃とした。成形した未加硫ゴムローラの未加硫ゴム組成物の層の幅方向の両端部を切断し、未加硫ゴム組成物の層の軸方向の長さを226mmとした。

【0060】

その後、電気炉にて温度160℃で40分間加熱して未加硫ゴム組成物の層を加硫して加硫ゴム層とした。続いて、加硫ゴム層の表面をプランジカットの研削方式の研磨機で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の球状粒子の一部が露出した加硫ゴム層を有する加硫ゴムローラを得た。

【0061】

(加硫ゴム層の硬度測定)

電子線照射前の加硫ゴム層のMD−1硬度を測定した。測定にはマイクロ硬度計(商品名:MD−1 capa、高分子計器株式会社製)を用いて、温度23℃、相対湿度55%の環境において、ピークホールドモードで測定した。より詳しくは加硫ゴムローラを金属製の板の上に置き、金属製のブロックを置いて加硫ゴムローラが転がらないように簡単に固定し、金属板に対して垂直方向から加硫ゴムローラの中心に正確に、タイプAの測定端子を押し当ててから5秒後の値を読み取る。これを加硫ゴムローラの軸方向のゴム端部から30〜40mmの位置の両端部及び中央部の3箇所、かつそれぞれの周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値を加硫ゴム層のMD−1硬度とした。その結果、加硫ゴム層のMD−1硬度は76°であった。

【0062】

(研摩後の加硫ゴム層の表面硬化処理)

得られた研摩後の加硫ゴムローラの表面(加硫ゴム層表面)に電子線を照射して硬化処理を行い、弾性層の表面に硬化された領域を有する帯電ローラを得た。電子線の照射には、最大加速電圧150kV・最大電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用い、照射時には窒素ガスパージを行った。処理条件は加速電圧:150kV、電子電流:35mA、処理速度:1m/min、酸素濃度:100ppmであった。この際、電子線照射装置の加速電圧150kVにおける装置定数は37.8であり、式(2)より算出される線量は1323kGyであった。

【0063】

(硬化領域の厚さの測定)

帯電ローラの表面硬度をユニバーサル硬度計にて測定することにより、硬化処理厚さを測定した。測定には超微小硬度計(商品名:H−100V、Fischer社製)を用いた。また、圧子には四角錘型ダイヤモンドを用いた。押し込み速度は下記式(3)の条件である。

dF/dt = 1000mN/240s ・・・・(3)

上記式(3)において、Fは力、tは時間を表す。

【0064】

図4に示すように、押し込み深さに対する硬度変化が小さい横軸150μm以上200μm以下の測定領域から外挿される直線と測定曲線とのずれが生じる点の横軸値を硬化領域の厚みとして求めた。その結果、硬化領域の厚さは90μmであった。

【0065】

(表面粗さの測定)

帯電ローラ(弾性層)表面の十点平均粗さRzを測定した。測定は JIS B0601:1982に基づき、表面粗さ測定器(商品名:サーフコーダーSE3400、小坂研究所社製)を用いて行った。測定には、先端半径2μmのダイヤモンド製接触針を用いた。測定スピードは0.5mm/s、カットオフ周波数λcは0.8mm、基準長さは0.8mm、評価長さは8.0mmとした。測定は帯電ローラ1本当たり、軸方向3点×周方向2点の計6点について各々粗さ曲線を測定してRzの値を算出し、それらの6点のRzの平均値を求めて帯電ローラのRzの値とした。その結果、Rzは8.9μmであった。

【0066】

(画像評価)

評価に用いる電子写真装置として、レーザービームプリンター(商品名:LaserJet P1005 ヒューレット・パッカード製、A4紙縦出力用、クリーニング部材として弾性ブレードを使用)を用意した。当該レーザービームプリンター用のプロセスカートリッジに、上記で作製した帯電ローラを組み込み、上記のレーザ−ビームプリンターに装填した。温度23℃、相対湿度50%の環境下で、ベタ画像およびハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像)を各々1枚ずつ出力した。これらを各々、初期のベタ画像、および初期のハーフトーン画像と称する。

【0067】

次に、1枚の電子写真画像を出力した後、電子写真感光体の回転を完全に停止させ、再び画像形成動作を再開するという間欠的な画像形成動作を繰り返して1000枚の電子写真画像を出力するという耐久試験を行った。このときに出力した画像は、2ドットの横線後に118ドットの余白が繰り返される、罫線状の画像である。

【0068】

次いで、再び、ベタ画像およびハーフトーン画像を各々1枚ずつ出力した。これらを耐久試験後のベタ画像、および、耐久試験後のハーフトーン画像と称する。

【0069】

そして、得られた2枚のソリッド画像、および2枚のハーフトーン画像について、目視にて、帯電ムラに起因する濃度ムラの有無およびその程度を観察し、以下の基準にて評価した。

【0070】

(評価1)帯電性能(初期、耐久後)の評価

上記で得られた初期ベタ画像および初期ハーフトーン画像について、目視にて観察し、帯電ムラに起因する濃度ムラの有無を下記の基準で評価した。

【0071】

また、上記で得られた耐久試験後のベタ画像および耐久試験後のハーフトーン画像についても同様に観察、評価した。

【0072】

これによって、本実施例に係る帯電ローラの初期および耐久試験後の帯電性能を知ることができる。

A:ベタ画像およびハーフトーン画像のいずれにも帯電ムラに起因する濃度ムラが認められない。

B:ハーフトーン画像にのみ帯電ムラに起因する軽微な濃度ムラが認められる。

C:ハーフトーン画像に帯電ムラが認められ、また、ベタ画像に帯電ムラに起因する軽微な濃度ムラが認められる。

D:ベタ画像およびハーフトーン画像の両方に帯電ムラに起因する明瞭な濃度ムラが認められる。

【0073】

(評価2)クリーニング不良に起因する画像欠陥の有無の評価

上記耐久試験において出力した1000枚の画像について、目視にて、感光体のクリーニング不良に起因する画像欠陥の有無およびその程度を観察し、以下の基準にて評価した。

A:クリーニング不良に起因する画像欠陥が発生したプリントが1枚も認められない。

B:クリーニング不良に起因する極軽微な画像欠陥が発生しているプリント枚数が1枚以上、100枚未満。

C:クリーニング不良に起因する明瞭な画像欠陥が発生したプリント枚数が1枚以上、100枚未満。

D:クリーニング不良に起因する明瞭な画像欠陥が発生したプリント枚数が100枚以上。

【0074】

(評価3)感光体と弾性ブレードとの摩擦係数の評価

上記の画像形成に用いたレーザープリンターの感光体の表面に、弾性ブレードをカウンター方向に当接させた状態で、当該感光体と弾性ブレードとの摩擦係数を測定した。

【0075】

この測定によって、帯電ローラに起因する電子写真感光体の表面へのトナー等の固着の有無およびその程度を知ることができる。

【0076】

測定方法としては、まず、上記のレーザープリンターから、感光体と弾性ブレードが組み込まれたユニット部分をプロセスカートリッジから取り出した。そして、感光体の駆動部に、トルクメーター(商品名;TP−10KCE 共和電業社製)を接続したモーターを接続し、当該モーターで、感光体を85rpmの回転数で回転させた時のトルクをトルクメーターで測定し、感光体の回転開始から4回転目の1周分の測定値の平均値を本実施例におけるトルクの値とした。

上記の評価1〜3の結果を表4に示す。

【0077】

〔実施例2〕

実施例1のA練りゴム組成物の組成を表4に示したように球状シリカ粒子−1を同質量部数の球状シリカ粒子−2(商品名:FB−40S、電気化学工業株式会社製)に変更した以外は、実施例1と同様にして加硫ゴムローラを作製した。実施例1と同様にして加硫ゴム層の硬度を測定した結果、75°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0078】

〔実施例3〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を同質量部数の球状シリカ粒子−3(商品名:HS−301、株式会社マイクロン社製)に変更した以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、77°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0079】

〔実施例4〕

実施例1でのA練りゴム組成物に使用した球状シリカ粒子−1を同質量部数の球状シリカ粒子−4(商品名:HS−305、株式会社マイクロン社製)に変更した以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、74°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0080】

〔実施例5〕

実施例4の電子線の照射条件を、加速電圧:80kV、電子電流:35mA、処理速度:1m/min、酸素濃度:100ppmに変更した以外は、全て実施例4と同様にして帯電ローラを作製した。この際、電子線照射装置の加速電圧80kVにおける装置定数は20.4であり、式(2)より算出される線量は714kGyであった。実施例1と同様に帯電ローラの硬化処理厚さの測定と、表面粗さの測定、画像評価を行った。

【0081】

〔実施例6〕

実施例2のA練りゴム組成物中の球状シリカ粒子−2の配合量を10質量部に変更し、未加硫ゴム組成物中のA練りゴム組成物を181質量部に変更した。それら以外は全て実施例2と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、72°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0082】

〔実施例7〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を球状アルミナ粒子−1(商品名:AY−118、株式会社マイクロン社製)50質量部に変更し、未加硫ゴム組成物中のA練りゴム組成物を221質量部に変更した。それら以外は全て実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、75°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0083】

〔実施例8〕

実施例7のA練りゴム組成物に使用した原料ゴムをNBRから同質量部数のSBR(商品名:タフデン2003、旭化成ケミカルズ株式会社製)に変更し、カーボンブラックの配合量を47質量部に変更した。また、未加硫ゴム組成物中のA練りゴム組成物を223質量部に変更し、加硫促進剤であるテトラベンジルチウラムジスルフィドの質量部数を1.0質量部に変更した。さらに、未加硫ゴム組成物中にN−t−ブチル−2−ベンゾチアゾルスルフェンイミド(商品名:SANTOCURE−TBSI(TBSIと略記する)、FLEXSYS社製)を1.0質量部加えた。それら以外は全て実施例7と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、77°であった。実施例1の電子線の照射条件の加速電圧を125kVとした以外は、全て実施例1と同様にして帯電ローラを作製した。その際、電子線照射装置の加速電圧125kVにおける装置定数は36.2であり、式(2)より算出される線量は1267kGyであった。

【0084】

〔実施例9〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を球状アルミナ粒子−2(商品名:AX3−32、株式会社マイクロン社製)60質量部に変更した。また、未加硫ゴム組成物中のA練りゴム組成物を231質量部に変更した。それら以外は全て実施例1と同様に未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、78°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0085】

〔実施例10〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を球状ジルコニア粒子−1(商品名:NZビーズ、ニイミ産業株式会社製)50質量部に変更した。また、未加硫ゴム組成物中のA練りゴム組成物を221質量部に変更した。それら以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、73°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0086】

〔実施例11〕

実施例10のA練りゴム組成物中の球状ジルコニア粒子−1の配合量を100質量部に変更し、未加硫ゴム組成物中のA練りゴム組成物を271質量部に変更した。それら以外は全て実施例10と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、76°であった。

【0087】

実施例5と同様の条件で研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0088】

〔実施例12〕

実施例1のA練りゴム組成物中の球状シリカ粒子−1の配合量を20質量部に変更し、さらに球状シリカ粒子−2を20質量部添加した。それら以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、75°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0089】

〔比較例1〕

実施例1のA練りゴム組成物に球状粒子を添加せず、未加硫ゴム組成物中のA練りゴム組成物を171質量部とした以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、70°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0090】

〔比較例2〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を不定形シリカ粒子(商品名:BY−001、東ソー・シリカ株式会社製)20質量部に変更し、未加硫ゴム組成物中のA練り組成物を191質量部に変更した。それら以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、88°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0091】

〔比較例3〕

実施例1のA練りゴム組成物に使用した球状シリカ粒子−1を同質量部数の球状PMMA(ポリメタクリル酸メチル)粒子(商品名:テクノポリマーMBX−12、積水化成品工業株式会社製)に変更した。それ以外は、実施例1と同様に弾性層用未加硫ゴム組成物を調製し、研摩後の加硫ゴムローラを作製した。実施例1と同様に研摩後の加硫ゴムローラの加硫ゴム層の硬度を測定した結果、83°であった。実施例1と同様に研摩後の加硫ゴムローラ表面の電子線照射による硬化処理を行い、帯電ローラを作製した。

【0092】

〔比較例4〕

実施例10において研摩後の加硫ゴムローラ表面に電子線照射を行わない以外は実施例10と同様にして帯電ローラを作製し、帯電ローラの表面粗さの測定と画像評価を行った。

【0093】

表3に上記実施例および比較例で使用した球状粒子及び、その他の粒子の特性を示す。表4および表5に実施例に係るローラの組成と評価結果を示す。また、表6に比較例に係るローラの組成と評価結果を示す。

【0094】

【表3】

【0095】

【表4】

【0096】

【表5】

【0097】

【表6】

【0098】

表6から明らかなように、比較例1は球状粒子を用いておらず、球状粒子が帯電ローラ(弾性層)表面に存在していない為、クリーニング不良が発生し、画像ランクはDランクとなった。

【0099】

比較例2は不定形のシリカ粒子を配合しており、その結果、感光体表面が削れて粗さが粗くなったことからクリーニング不良が発生しており、Cランクであった。また、不定形のシリカ粒子の比表面積が大きいことから弾性層の硬度が特に上昇し、帯電ローラ汚れによる耐久画像不良もDランクであった。

【0100】

比較例3は粒状粒子がPMMA粒子である為、ローラ表面研磨時に粒子も削られてしまい、クリーニング不良はCランクであった。比較例4は電子線照射を行っていない為、クリーニング不良がCランクであり、また、帯電ローラ汚れによる耐久画像不良もDランクであった。

【0101】

これに対して、実施例1〜12は、表4〜5に記載したように、クリーニング不良画像ランクも、耐久後の帯電均一性もBランク以上で実用上問題の無い良好な画像が得られている。

【0102】

この出願は2010年7月13日に出願された日本国特許出願第2010―158734からの優先権を主張するものであり、その内容を引用してこの出願の一部とするものである。

【符号の説明】

【0103】

10 帯電ローラ

11 芯金

12 弾性層

13 硬化領域

【特許請求の範囲】

【請求項1】

導電性の支持体と、表面層である弾性層とを有する帯電部材であって、

該弾性層は、電子線の照射によって硬化された領域を表面に有しており、

該硬化された領域は、球状粒子を該弾性層の表面に露出した状態で支持し、それにより該表面が粗面化されており、

該球状粒子は、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子からなる群から選ばれる少なくとも一つの球状粒子であることを特徴とする帯電部材。

【請求項2】

前記球状粒子の長さ平均粒子径が2μm以上、80μm以下である請求項1に記載の帯電部材。

【請求項3】

前記弾性層が単層であって、かつ、唯一の弾性層であり、該弾性層の厚みが0.8mm以上、4.0mm以下である請求項1または2に記載の帯電部材。

【請求項4】

前記弾性層における硬化された領域の厚みが、前記球状粒子の長さ平均粒子径の0.5倍以上である請求項2または3に記載の帯電部材。

【請求項5】

前記弾性層における硬化された領域の厚みが、前記球状粒子の長さ平均粒子径以上、200μm以下である請求項4に記載の帯電部材。

【請求項6】

請求項1に記載の帯電部材の製造方法であって、

(1)前記支持体上に、前記球状粒子を含むゴム層を形成する工程と、

(2)該ゴム層の表面を研摩して該球状粒子の一部分を露出させる工程と、

(3)該工程(2)によって得た、該球状粒子の一部分が露出した該ゴム層の表面に電子線を照射することによって、表面を硬化させて前記弾性層を形成する工程と、

を含むことを特徴とする帯電部材の製造方法。

【請求項7】

請求項1〜5の何れか一項に記載の帯電部材と、

該帯電部材に接触配置され、該帯電部材によって帯電可能な被帯電体と、を有することを特徴とする電子写真装置。

【請求項1】

導電性の支持体と、表面層である弾性層とを有する帯電部材であって、

該弾性層は、電子線の照射によって硬化された領域を表面に有しており、

該硬化された領域は、球状粒子を該弾性層の表面に露出した状態で支持し、それにより該表面が粗面化されており、

該球状粒子は、球状シリカ粒子、球状アルミナ粒子および球状ジルコニア粒子からなる群から選ばれる少なくとも一つの球状粒子であることを特徴とする帯電部材。

【請求項2】

前記球状粒子の長さ平均粒子径が2μm以上、80μm以下である請求項1に記載の帯電部材。

【請求項3】

前記弾性層が単層であって、かつ、唯一の弾性層であり、該弾性層の厚みが0.8mm以上、4.0mm以下である請求項1または2に記載の帯電部材。

【請求項4】

前記弾性層における硬化された領域の厚みが、前記球状粒子の長さ平均粒子径の0.5倍以上である請求項2または3に記載の帯電部材。

【請求項5】

前記弾性層における硬化された領域の厚みが、前記球状粒子の長さ平均粒子径以上、200μm以下である請求項4に記載の帯電部材。

【請求項6】

請求項1に記載の帯電部材の製造方法であって、

(1)前記支持体上に、前記球状粒子を含むゴム層を形成する工程と、

(2)該ゴム層の表面を研摩して該球状粒子の一部分を露出させる工程と、

(3)該工程(2)によって得た、該球状粒子の一部分が露出した該ゴム層の表面に電子線を照射することによって、表面を硬化させて前記弾性層を形成する工程と、

を含むことを特徴とする帯電部材の製造方法。

【請求項7】

請求項1〜5の何れか一項に記載の帯電部材と、

該帯電部材に接触配置され、該帯電部材によって帯電可能な被帯電体と、を有することを特徴とする電子写真装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−37875(P2012−37875A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2011−148186(P2011−148186)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]