帯電部材とその製造方法、および電子写真装置

【課題】感光体とのニップを十分に確保できるだけの柔軟さを備えると共に、コンプレッションセットの発生をも抑制し得る帯電部材の提供。

【解決手段】帯電部材は、支持体と弾性層とを有し、該弾性層は、表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である。

【解決手段】帯電部材は、支持体と弾性層とを有し、該弾性層は、表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真装置などに用いられる帯電部材とその製造方法、および電子写真装置に関する。

【背景技術】

【0002】

電子写真感光体などの被帯電体の接触帯電に用いられる帯電部材には、被帯電体との均一なニップを確保し、被帯電体の傷付き防止のため、ゴムや熱可塑性エラストマー等を含む弾性層が設けられているのが一般的である。しかし、かかる弾性層の表面には、トナーや外添剤が付着し易い。また、長期にわたって弾性層と感光体とが静止状態で当接した場合、弾性層の当接部分に永久変形が生じることがある。かかる課題に対して、特許文献1には、弾性層の表面に紫外線や電子線等のエネルギー線を照射して表面改質層を設けてなる帯電部材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−160355号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載された帯電部材においては、被帯電体との均一なニップの確保と、感光体との長期当接部分への永久圧縮歪み(以降、コンプレッションセットと略)の発生の抑制とを両立することが困難な場合があった。

【0005】

そこで本発明の目的は、感光体とのニップを十分に確保できるだけの柔軟さを備えると共に、コンプレッションセットの発生をも抑制し得る帯電部材とその製造方法を提供することにある。

また、本発明の目的は、高品位な電子写真画像を安定して出力可能な電子写真装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一態様によれば、支持体と弾性層とを有する帯電部材であって、該弾性層は、

表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である帯電部材が提供される。

【0007】

また、本発明の他の態様によれば、支持体と弾性層とを有する帯電部材であって、該弾性層が、下記(A)と(B)とを含む未加硫ゴム組成物を加硫および成形した後、表面に電子線を照射することによって形成されてなるものである帯電部材が提供される。

(A) ブタジエンゴムまたはスチレン−ブタジエンゴム。

(B) ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴム。

【0008】

また、本発明の更に他の態様によれば、支持体と単層からなる弾性層とを有し、該弾性層の表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である帯電部材の製造方法であって、

(1)支持体上に、下記(A)と(B)とを含む未加硫ゴム組成物の層を加硫してなるゴム層を形成する工程と、

(2)該ゴム層の表面に電子線を照射する工程と、を含む帯電部材の製造方法が提供される。

【0009】

更にまた、本発明の他の態様によれば、上記の帯電部材と、該帯電部材によって帯電可能に配置されている電子写真感光体とを有する電子写真装置が提供される。

【発明の効果】

【0010】

本発明によれば、感光体との均一なニップを確保し得るだけの柔軟さを有すると共に、感光体との長期に亘る当接によっても圧縮永久歪みが生じにくい帯電部材が提供される。

また、本発明によれば、高品位な電子写真画像を安定して提供することのできる電子写真装置が提供される。

【図面の簡単な説明】

【0011】

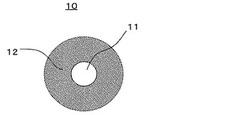

【図1】本発明の帯電部材としての帯電ローラの構成例を説明するための模式的断面図である。

【図2】電子写真装置の構成例を説明するための模式的断面図である。

【図3】電子線照射装置の概略構成例を示す図である。

【発明を実施するための形態】

【0012】

本発明者らは、上記の目的に鑑み検討を重ねた。その結果、支持体上に設けられた弾性層の表面側の架橋密度を弾性層の内部の架橋密度よりも高くし、弾性層の最表面と内部との硬度差を大きくし、弾性層の表面から所定の深さ部分の硬度を表すMD−1硬度を55〜85°の範囲とする。

一方、弾性層の表面近傍の硬さの尺度である弾性層の表面の押し込み深さ5μmのユニバーサル硬度を2.0〜20.0N/mm2の範囲にする。

このように弾性層の表面近傍と内部との硬度差を大きくすることで、感光体との均一なニップの確保および圧縮永久歪みの発生の抑制を高いレベルで両立させることができる。かかる帯電部材は、電子線照射によって高い反応性を示す官能基を有する液状ゴムを含む未加硫ゴム組成物を支持体上に塗布し、成形および加硫して形成したゴムローラの表面に電子線を照射することによって表面が改質されて形成することができる。

【0013】

弾性層に液状ゴム成分を配合することで弾性層全体の硬度を軟らかくすることが可能となる。配合される液状ゴムは電子線の照射により架橋反応を生じ得る官能基を有しており、こうした官能基を含む未加硫ゴム組成物を成形および加硫して形成したゴムローラ表面に電子線を照射することによって、弾性層の表面が改質処理され、帯電部材表面側の架橋密度を増大させることができる。これによって、弾性層の内部と表面側との硬度差を大きくすることが可能となる。

【0014】

<帯電部材>

本発明の帯電部材は、導電性の支持体と、表面層である弾性層とを有する。図1には、本発明の帯電部材としての帯電ローラの概略構成例を示す。帯電部材である帯電ローラ10は、支持体である芯金11と、芯金11上に形成した弾性層12とからなっている。なお、以降、本発明の形態として帯電ローラの例を説明するが、本発明はその構成をローラ形状に限定する物ではない。

【0015】

図2には、本発明で製造される帯電部材を用いることのできる電子写真装置の概略構成を示す。21は被帯電体としての電子写真感光体であり、図2の電子写真感光体は、アルミニウムのような導電性を有する支持体21bと、支持体21b上に形成した感光層21aとを基本構成層とするドラム形状の電子写真感光体である。電子写真感光体21は、軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。

【0016】

10は帯電ローラであり、本発明に係る帯電部材が用いられる。帯電ローラ10は電子写真感光体21に接触配置されており、電子写真感光体は、所定の極性・電位に帯電(一次帯電)される。帯電ローラ10は、芯金11と、芯金11上に形成した弾性層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21に押し付け、電子写真感光体21の回転駆動に伴い従動回転する。

【0017】

電源23に接続される摺擦電源23aにより、芯金11に所定の直流(DC)バイアスが印加されることで、電子写真感光体21が所定の極性・電位に接触帯電される。帯電ローラ10で周面が帯電された電子写真感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対応した静電潜像が形成される。

【0018】

その静電潜像は、次いで、現像手段25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により、不図示の給紙手段部から電子写真感光体21の回転と同期して取り出されて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。図2の転写手段26は転写部材である転写ローラであり、転写材27の裏面をトナーと逆極性に帯電することで、トナー画像が転写材27の電子写真感光体21側の表面に転写されていく。

【0019】

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されてトナー画像の像定着を受け、画像形成物として出力される。あるいは、転写材27の裏面にもトナー画像を形成するものでは、転写材27は、不図示の、転写材27の転写部への再搬送手段へ搬送される。

【0020】

像転写後の電子写真感光体21の周面は前露光手段28による前露光を受けて、電子写真感光体上の残留電荷が除去(除電)される。この前露光手段28には公知の手段を利用することができ、例えばLEDチップアレイ、ヒューズランプ、ハロゲンランプおよび蛍光ランプなどを好適に用いることができる。

【0021】

除電された電子写真感光体21の周面は、クリーニング手段29で転写残りトナーなどの付着汚染物の除去を受けて洗浄されて、繰り返して画像形成に供される。

【0022】

帯電ローラ10は、面移動駆動される電子写真感光体21に従動駆動させてもよいし、非回転にしてもよいし、電子写真感光体21の面移動方向に順方向または逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。

【0023】

また、露光は、電子写真装置を複写機として使用する場合には、原稿からの反射光や透過光、あるいは、原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したりすることなどにより行われる。

【0024】

本発明で製造される帯電部材を使用しうる電子写真装置の例としては、複写機、レーザービームプリンター、LEDプリンター、および、電子写真製版システムのような電子写真応用装置などが挙げられる。

【0025】

本発明で製造される帯電部材は、帯電ローラ以外に、現像部材、転写部材、除電部材や、給紙手段部から転写材27を配給させる給紙ローラなどの搬送部材としても使用可能である。

【0026】

本発明の帯電部材は支持体上に設けられた弾性層の表面側の架橋密度が内部の架橋密度よりも高く、弾性層表面のMD−1硬度が55〜85°の範囲、より好ましくは、65〜75°の範囲である。また、弾性層表面の押し込み深さ5μmのユニバーサル硬度は2.0〜20.0N/mm2の範囲、より好ましくは、5.0〜15.0N/mm2である。

【0027】

MD−1硬度とは、高分子計器株式会社製のマイクロゴム硬度計(商品名:MD−1 capa、タイプA)で測定する、ここで用いた押針の形状は、高さ0.50mm、直径0.16mmの円柱形である。そして、かかる装置により測定されるMD−1硬度は、帯電部材の表面から約1mm程度の深さまでのゴム硬度を表している。よって、MD−1硬度の数値は帯電部材が感光体に当接された場合の変形領域の硬度を示しており、帯電部材と感光体とのニップ形成状態を表す尺度となる。弾性層表面のMD−1硬度が55°以上で、弾性層の硬度が軟らかすぎることによるコンプレッションセットの発生およびそれに起因する電子写真画像への不良の発生を抑えることができる。

また、弾性体層の硬度が高くなり過ぎると、帯電部材や被帯電体である感光体の寸法精度により、両者の接触状態が不均一になる場合がある。そのため、弾性層表面のMD−1硬度を85°以下にすることによって、弾性層の硬度が硬すぎることによる、汚れムラの発生による画像不良の発生を抑制することができる。

そして、本発明に係る弾性体層のMD−1硬度のより好ましい範囲は、65°〜75°である。

【0028】

ユニバーサル硬度とは、圧子を、荷重をかけながら測定対象物に押し込むことにより求められる物性値であり、下記式(1)として求められる。

(試験荷重)/(試験荷重下での圧子の表面積)(N/mm2) ・・・・ (1)

ユニバーサル硬度は弾性層の最表面の硬度を測定することが可能であり、測定装置としては、例えば、超微小硬度計(商品名:H−100VFischer社製)を用いて行うことが可能である。

この測定装置では、四角錘などの圧子を、所定の比較的小さい試験荷重をかけながら被測定物に押し込み、所定の押し込み深さに達した時点でその押し込み深さから圧子が被測定物に接触している表面積を求め、上記式(1)よりユニバーサル硬度を求めるものである。つまり、定荷重測定条件で圧子を被測定物に押し込んだ際に、押し込まれた深さに対するそのときの応力をユニバーサル硬度として定義するものである。

【0029】

本発明における弾性層のユニバーサル硬度は、弾性層の表面の押し込み深さ5μmの値において、2.0〜20.0N/mm2の範囲、より好ましくは、5.0〜15.0N/mm2の範囲である。

ユニバーサル硬度が2.0N/mm2以上で弾性層の表面の架橋密度が充分に高く、高硬度であるためにセット画像不良の発生を抑制できる。

また、ユニバーサル硬度は20.0N/mm2以下で帯電部材の表面硬度が硬くなりすぎることにより、トナーや外添材が帯電部材表面に付着し、画像不良を起こすことを防止することができる。

セット画像不良と汚れムラの両方を良好に保つためには、弾性体層のユニバーサル硬度は5.0〜15.0N/mm2の範囲がより好ましい。

なお、ユニバーサル硬度の押し込み深さがあまりに浅い場合は、測定値にバラツキが生じやすい。そのため、本発明におけるユニバーサル硬度の押し込み深さは、帯電部材最表面の硬度を高精度に測定できる条件として5μmとした。

このように、弾性体層内部と表面の硬度を所定の範囲に設定することによって、汚れによる画像不良を防止しつつ、セット画像不良の発生を抑制することが出来る。

なお、セット画像不良は弾性体層の感光体との当接による変形量が小さい程良好であり、当接部の変形量は20μm以下が好ましい。セット画像不良は電子写真プロセス条件によっても変化する。よって、プロセス条件に左右されることなく、安定した画像を得るために、セット変形量は10μm以下がより好ましい。

【0030】

<支持体(芯金)>

支持体(芯金)は、例えば、円柱形状や中心部分を空洞とした円筒形状を有するもので、剛直で導電性を示す公知の材料によって構成することができる。

【0031】

<弾性層>

支持体上に設けられた弾性層はベースポリマーと配合剤とからなる。ベースポリマーは、架橋(硬化)後に帯電部材の実使用温度範囲でゴム弾性を示す材料であれば特に限定されるものではない。また、ベースポリマーは電子線で硬化する材料であることが好ましい。具体的なベースポリマーの例としては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)のような原料ゴムに架橋剤を配合した熱硬化性のゴム材料や、ポリオレフィン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、塩ビ系熱可塑性エラストマーのような熱可塑性エラストマーが挙げられる。

【0032】

ベースポリマーは後述する液状ゴムとの相溶性・共加硫性を良好とするため、ブタジエンゴム(BR)またはスチレン−ブタジエンゴム(SBR)を含有することが好ましい。

【0033】

弾性層には配合剤として、ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴムを配合することが好ましい。液状ゴムはブタジエン骨格を有することが好ましい。ブタジエン骨格を有することで、1分子内の不飽和結合が多くなり、その結果、ベースポリマーとの共加硫性が良好となる。液状ゴムは分子量が低いゴム成分であるため、ベースポリマーとの共加硫性が低い場合、液状ゴムは帯電部材表面に移行してしまう場合がある。ブタジエン骨格を有する液状ゴムを配合することで、ベースポリマーとの共加硫が充分に行われ、その結果、液状ゴムの帯電部材表面への移行が防止でき、感光体汚染の発生を防ぐことができる。液状ゴムの分子量は1000〜30000の範囲が好ましい。分子量が1000以上で、帯電部材表面への液状ゴムの移行性を充分に防止することができ、分子量が30000以下で、弾性層の硬度を充分に低くすることができる。

【0034】

液状ゴムはアクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有していることが好ましい。これらの官能基は電子線の照射によりラジカルを発生し、架橋反応を起こす。また、これらの官能基は熱に対する安定性が比較的良好で、後述する弾性層の成形および加硫時の加熱工程において架橋反応が開始されることは無い。これによって弾性層表面へ電子線を照射することにより、帯電部材表面のみの架橋密度を上昇させることができ、表面と内部の硬度差を大きくすることができる。特に官能基が1分子あたり3個以上含有することで帯電部材表面の硬度を充分に硬くすることができる。官能基は1分子中に各々単独で存在しても構わないし、上記の3種類は1分子中に共存しても構わない。

【0035】

液状ゴムはベースポリマーとの共加硫性が良好であることが好ましく、そのためには、ベースポリマーとの相溶性が良好であることが、より好ましい。液状ゴムはブタジエン骨格を有しているが、同時にアクリル基、メタクリロイル基、マレイン酸基の官能基を有しているため、分子内に極性を有している。ベースポリマーは、液状ゴムのブタジエン骨格に対して相溶性が高いBRまたはSBRを含有することが好ましいが、同時に、不飽和結合を有する極性ゴムであるNBRも含有することが、より一層好ましい。BRまたはSBRとNBRとのブレンド物をベースポリマーとすることで液状ゴムとベースポリマーとの相溶性が向上すると共に、液状ゴムが極性ゴムであるNBRと非極性ゴムであるBR、SBRとの相溶化剤のように働き、弾性層の均一性が良好となる。

【0036】

液状ゴムはベースポリマー100質量部に対して、5質量部以上50質量部以下配合されることが好ましい。5質量部以上で弾性層内部の硬度を軟らかくし、表面の硬度を充分に硬くすることができる。また50質量部以下で、未加硫ゴム組成物の粘度が下がりすぎることによる加工性の悪化を防ぐことができる。

【0037】

弾性層は体積固有抵抗率が1×103〜1×107Ω・cmに調整されることが好ましい。弾性層の体積固有抵抗率が1×103Ω・cm以上で、感光体表面にわずかなピンホールや傷などがあることによって発生するリークを防止することができる。また、体積固有抵抗率が1×107Ω・cm以下で、放電電荷量が減少し感光体を均一に帯電することが出来なくなることを防止することができる。

【0038】

弾性層の電気抵抗を調整する目的で、ベースポリマーには導電剤を添加することが好ましい。導電剤の例としては、カーボンブラック、グラファイトなどの炭素材料;酸化チタン、酸化錫などの酸化物;Cu、Agなどの金属;酸化物や金属を粒子表面に被覆して導電化した導電粒子などの電子導電剤や、過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウムなどの無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェートなどの陽イオン性界面活性剤;ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタインなどの両性イオン性界面活性剤;過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウムなどの第四級アンモニウム塩;トリフルオロメタンスルホン酸リチウムなどの有機酸リチウム塩などのイオン導電剤が挙げられる。

【0039】

導電剤は、上記の挙げた中でも、弾性層表面に移行することが無いよう、電子導電剤が配合されることが好ましい。

【0040】

ベースポリマーには、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、老化防止剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、分散剤などを添加することができる。

【0041】

これらの材料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

【0042】

特に断らない限り本明細書においては、弾性層とは、帯電部材の表面層としての弾性層(表面弾性層と称することもある)を意味する。本発明においては支持体と表面弾性層との間には接着層を形成することもできる。また、弾性層を多層化すること(表面弾性層の他に弾性層を一層以上有すること)も可能である。ただし、多層化する場合は、帯電部材の最表面に、前述した官能基を有する液状ゴムを含有する層(表面弾性層)を形成することが好ましい。また、弾性層を多層化する場合は、下記のチューブ状に押出す方法、あるいはクロスヘッドを使用して押出す方法において、多層押出機を使用して各層を同時成形することが好ましい。本発明においては生産工程を簡素化する効果を最大とするために、弾性層は単一層(表面弾性層のみ)であることが最も好ましい。

【0043】

<帯電部材の製造方法>

本発明に係るローラ形状の帯電部材、すなわち、帯電ローラの製造方法としては、まず、導電性の支持体(芯金)上に、前述した未加硫ゴム組成物からなる層を加硫してなる単層のゴム層が形成されたゴムローラを成形する。ゴムローラの成形方法としては、前述したように、未加硫ゴム組成物を押出機によりチューブ状に押出成形し、これに芯金を挿入する方法;未加硫ゴム組成物を、クロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出しし、所望の外径の成形体を得る方法;未加硫ゴム組成物を射出成形機を使用して、所望の外径の金型内部に注入して成形体を得る方法などを挙げることができる。中でも、クロスヘッド押出機を使用した押出成形法は連続生産が容易で、工程数が少なく、低コストでの製造に適しているため、最も好ましい。

【0044】

ゴム材料が熱硬化性ゴムの場合には成形後に加硫を行う。加硫は加熱処理によって行われ、加熱装置としてはギアオーブンによる熱風炉加熱、遠赤外線による加熱加硫、加硫缶による水蒸気加熱などを挙げることができる。中でも熱風炉加熱や遠赤外線加熱は連続生産が可能なため、好ましい。

【0045】

成形後、ゴムローラの形状を整える目的で、弾性層の表面を研磨処理することもできる。ゴムローラの表面を研磨する方法としては、砥石またはローラをローラのスラスト方向に移動して研削するトラバースの研削方式と、ローラを芯金軸の中心で回転させながらローラ長さより幅広の研削砥石を往復させずに切り込むプランジカットの研削方式が挙げられる。プランジカットの円筒研削方式は、ゴムローラの全幅を一度に研削できる利点があり、トラバースの円筒研削方式より加工時間が短くすることができるため、より好ましい。

【0046】

最後に、単層のゴム層の表面側の架橋密度を増加させるための改質処理を行う。具体的には電子線照射を挙げることができる。

【0047】

図3には電子線照射装置の概略図を示す。

本発明に用いることのできる電子線照射装置はゴムローラを回転させながらローラ表面に電子線を照射するものであり、図3に示すように、電子線発生部31と照射室32と照射口33とを備えるものである。

【0048】

電子線発生部31は、電子線を発生するターミナル34と、ターミナル34で発生した電子線を真空空間(加速空間)で加速する加速管35とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、不図示の真空ポンプなどにより10−6Pa以上10−8Pa以下の真空に保たれている。

【0049】

不図示の電源によりフィラメント36に電流を通じて加熱するとフィラメント36は熱電子を放出し、この熱電子のうち、ターミナル34を通過したものだけが電子線として有効に取り出される。そして、電子線は、電子線の加速電圧により加速管35内の加速空間で加速された後、照射口箔37を突き抜け、照射口33の下方の照射室32内を搬送される研摩後の加硫ゴムローラ38に照射される。

【0050】

ゴムローラ38に電子線を照射する場合には、照射室32の内部は窒素雰囲気とすることができる。また、ゴムローラ38は、ローラ回転用部材39で回転させて照射室内を搬送手段により、図3において左側から右側に移動する。なお、電子線発生部31および照射室32の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、不図示の鉛遮蔽が施されている。

【0051】

照射口箔37は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔37を介して照射室内に電子線を取り出すものである。上述したように、ゴムローラに電子線を照射する場合には、ローラが電子線を照射される照射室32の内部は窒素雰囲気とすることができる。よって、電子線発生部31と照射室32との境界に設ける照射口箔37は、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、電子線が透過しやすいことが望ましい。そのため、照射口箔37は比重が小さく、肉厚の薄い金属が望ましく、通常、アルミニウムやチタン箔が使用される。

【0052】

電子線による改質(硬化)処理条件は電子線の加速電圧と線量によって決定される。

電子線の加速電圧を調整することで被照射体への電子線の透過深さをコントロールできる。加速電圧が高いと、透過深さは深くなり、弾性体の硬化処理深さも深くなる。本発明においては、帯電部材内部と表面の硬度差を大きくすることが必要であり、電子線による硬化は表面近傍のみ行われることが好ましい。

よって、本発明に用いる加速電圧の条件としては、低エネルギー領域である40kV以上300kV以下が好ましい。40kV以上であれば、本発明の効果を得るための充分な硬化処理深さを得ることができる。また、300kV以下とすることで、改質深さが深くなりすぎることによりMD−1硬度が硬くなりすぎることを防止できる。また、電子線照射装置が大型化して装置コストが増大することを特に抑えることができる。さらに好ましい加速電圧の条件としては70kV以上150kV以下である。

【0053】

電子線照射における電子線の線量は、下記式(2)で定義される。

D = (K・I)/V ・・・・・・ (2)

ここで、Dは線量(kGy)、Kは装置定数、Iは電子電流(mA)、Vは処理スピード(m/min)である。装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標である。装置定数Kは一定の加速電圧の条件で、電子電流と処理スピードを変えて線量を測定することによって求めることができる。電子線の線量測定は、線量測定用フィルムをローラ表面に貼り付け、これを実際に電子線照射装置で処理し、ローラ表面の線量測定用フィルムをフィルム線量計により測定することができる。その際、線量測定用フィルムは商品名:FWT−60、フィルム線量計は商品名:FWT−92D型(いずれもFar West Technology社製)を使用することができる。

【0054】

本発明に用いる電子線の線量は300kGy以上3000kGy以下が好ましい。300kGy以上であれば本発明の効果を得るために充分な表面硬度を容易に得ることができる。また、3000kV以下とすることで、電子線照射装置が大型化すること、または処理時間が増大することによる製造コストの増大を特に抑えることができる。

【実施例】

【0055】

以下に実施例によって本発明を更に詳細に説明するが、これらは、本発明を何ら限定するものではない。なお、以下、特に明記しない限り、「部」は「質量部」を意味しており、試薬などは特に指定のないものは市販の高純度品を用いた。なお各実施例および比較例では、帯電ローラを作製した。

【0056】

〔実施例1〕

(弾性層用未加硫ゴム組成物の調製)

下記の材料を、6リットル加圧ニーダー(製品名:TD6−15MDX、トーシン社製)を用いて、充填率70vol%、ブレード回転数30rpmで16分間混合してA練りゴム組成物を得た。

・原料ゴムとして、NBR(商品名:Nipol DN219、日本ゼオン社製):60質量部、SBR(商品名 JSR SL552、JSR社製):40質量部

・加工助剤としてステアリン酸亜鉛:1質量部

・加硫促進助剤として酸化亜鉛:5質量部

・充填剤として炭酸カルシウム(商品名:スーパー#2300、丸尾カルシウム社製):30質量部

・導電剤としてカーボンブラック−1(商品名:トーカブラック#7270SB、東海カーボン社製):35質量部

・液状ゴムとして液状ゴム−1(商品名:Ricacryl3500、メタクリレート変性液状ブタジエンゴム、1分子あたりの官能基数9、SARTOMER社製):20質量部

【0057】

次いで、下記の材料を、ロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで、左右の切り返しを合計20回実施した。その後、ロール間隙を0.5mmとして薄通し10回を行い、弾性層用の未加硫ゴム組成物を得た。

・上記で得たA練りゴム組成物:191質量部

・架橋剤として硫黄:1.2質量部

・加硫促進剤としてN−t−ブチル−2−ベンゾチアゾルスルフェンアミド(商品名:ノクセラーNS、大内新興化学工業社製):1.0部

【0058】

(弾性層の成形)

直径6mm、長さ252mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部226mmに導電性加硫接着剤(メタロックU−20;東洋化学研究所製)を塗布し、80℃で30分間乾燥した。次に、未加硫ゴム組成物を、クロスヘッドを用いた押出成形によって、芯金を中心として同軸状に円筒形に同時に押出し、芯金の外周に未加硫ゴム組成物がコーティングされた直径8.8mmの未加硫ゴムローラを作製した。押出機は、シリンダー径45mm(φ45)、L/D=20の押出機を使用し、押出時の温調はヘッド90℃、シリンダー90℃、スクリュー90℃とした。成形した未加硫ゴムローラの両端を切断し、弾性層部分の軸方向幅を228mmとした後、電気炉にて160℃40分の加熱処理を行い、加硫ゴムローラを得た。得られた加硫ゴムローラの表面をプランジカットの研削方式の研磨機で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の弾性層を有するゴムローラを得た。

【0059】

(表面層の硬化処理)

得られたゴムローラの表面に電子線を照射して、帯電ローラを得た。電子線の照射には、最大加速電圧150kV・最大電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用い、照射時には窒素ガスパージを行った。処理条件は加速電圧:150kV、電子電流:20mA、処理速度:0.5m/min、酸素濃度:50ppmであった。本電子線照射装置の加速電圧150kVにおける装置定数は37.8であり、式(2)より算出される線量は1512kGyである。

【0060】

(MD−1硬度の測定)

電子線照射後に帯電ローラ表面のMD−1硬度を測定した。測定はマイクロゴム硬度計(MD−1 capa、高分子計器株式会社製、タイプA)を用い、温度23℃、相対湿度55%RHの環境においてピークホールドモードで測定した。押針の形状は、高さ0.50mm、直径0.16mmの円柱形であり、加圧脚のサイズは外径4.0mm、内径1.5mmである。

より詳しくは帯電ローラを金属製の板の上に置き、金属製のブロックを置いて帯電ローラが転がらないように簡単に固定し、金属板に対して垂直方向から帯電部材の中心に正確に測定端子を押し当て5秒後の値を読み取る。これを帯電ローラのゴム端部から30〜40mmの位置の両端部および中央部のそれぞれ周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値を弾性層のMD−1硬度とした。その結果、弾性層のMD−1硬度は68°であった。

【0061】

(ユニバーサル硬度の測定)

帯電ローラのユニバーサル硬度の測定は超微小硬度計(商品名:H−100V、Fischer社製)を用いて行った。圧子としては、四角錘型のダイヤモンドを用いた。押し込み速度は下記式(3)の条件である。ここで、Fは力(mN)、tは時間(s)である。

dF/dt = 1000mN/240s ・・・・ (3)

上記の測定条件により、押し込み深さ5μmの硬度を読み取った。その結果、ユニバーサル硬度は6.0N/mm2であった。

【0062】

(耐久画像評価)

作製した帯電ローラと電子写真感光体とを、これらを一体に支持するプロセスカートリッジに組み込み、このプロセスカートリッジをA4紙縦出力用の電子写真装置(商品名:Color LaserJet CP2025dn ヒューレット・パッカード製)に組込み耐久評価を行った。

評価は、温度15℃、相対湿度10%RHの環境下で行い、4%の印字濃度で3000枚プリント後に、出力したハーフトーン画像を目視にて観察し、下記の基準に基づき判断した。なお、ハーフトーン画像とは、電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像である。

【0063】

A:帯電ローラの汚れムラや、トナーや外添剤の帯電ローラへの付着物による画像不良が全く出ていない。

B:ハーフトーン画像に帯電ローラの汚れムラによる帯電ローラピッチの濃度ムラがわずかに確認される。

C:ハーフトーン画像に帯電ローラの汚れムラによる帯電ローラピッチの濃度ムラがはっきり確認される。あるいは、ハーフトーン画像にトナーや外添剤の帯電ローラへの付着物による帯電ローラピッチの画像不良が確認される。ただし、画像不良は白紙画像では認められない。

D:ハーフトーン画像だけでなく、白紙画像でもトナーや外添剤の帯電ローラへの付着物による帯電ローラピッチの画像不良が確認される。

【0064】

(セット画像評価)

また、上記の耐久画像評価で使用した帯電ローラとは別の新品の帯電ローラを組み込んだプロセスカートリッジを準備し、帯電ローラと感光体とが当接するようにした状態で、このプロセスカートリッジを40℃/95%RHの環境下で30日間放置した。放置後、25℃/50%RH環境下に48時間放置した後、もう一度、電子写真装置に組込み、過酷環境放置後の画像評価を行った。画像出力は、25℃/50%RH環境下でハーフトーン画像の出力を20枚行い、更に、画像出力した環境下で24時間放置した後に、再度、画像出力を行った。評価基準は以下のとおりである。

【0065】

A:画像不良が全く出ていない。

B:最初の画像出力で極わずかに画像不良が発生した。ただし、20枚画像出力後に画像不良が完全に消失した。

C:最初の画像出力でわずかに画像不良が発生した。20枚画像出力後にも画像不良が完全には消失しないが、24時間放置後には画像不良が完全に消失した。

D:最初の画像出力で画像不良がはっきりと発生し、24時間放置後にも画像不良が完全には消失しない。

【0066】

(Cセット量の測定)

画像出力後、プロセスカートリッジから帯電ローラを取り外し、帯電ローラの導電性支持体を軸として、ローラの半径を測定し、当接部で最も変形している部分と当接していない部分の半径の差をもって、Cセット量とした。全自動ローラ測定装置(東京光電子工業(株)製)を用いて、帯電ローラを回転軸を中心に1°ずつ回転させ、360°測定を行った。測定位置は、ローラ長手中央部と、中央部から両端部方向へ90mmの各位置の合計3箇所とし、最も大きな変形量を、帯電ローラのCセット量とした。

【0067】

〔実施例2〕

実施例1のA練りゴム組成物に使用した液状ゴム−1の配合量を30質量部とし、A練りゴム量の配合量を201質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0068】

〔実施例3〕

実施例1のA練りゴム組成物に使用した液状ゴム−1の配合量を10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0069】

〔実施例4〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−2(商品名:Ricon156MA17、マレイン酸変性液状ブタジエンゴム、1分子あたりの官能基数3、SARTOMER社製)10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0070】

〔実施例5〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−3(商品名:Ricon131MA20、マレイン酸変性液状ブタジエンゴム、1分子あたりの官能基数11、SARTOMER社製)10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを製成した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0071】

〔比較例1〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−4(商品名:Ricon134、未変性液状ブタジエンゴム、SARTOMER社製)10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0072】

〔比較例2〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−5(商品名:Ricacryl3100、メタクリレート変性液状ブタジエンゴム、1分子あたりの官能基数2、SARTOMER社製)10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0073】

〔比較例3〕

実施例1のA練りゴム組成物において、液状ゴム−1を配合せず、A練りゴム量の配合量を171質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0074】

〔比較例4〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−4とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0075】

〔比較例5〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−5とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0076】

〔実施例6〕

実施例1において、電子線の照射条件を電子電流:10mAとした以外は、実施例1と同様にして帯電ローラを作製した。本実施例での式(2)より算出される線量は756kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0077】

〔実施例7〕

実施例1において、電子線の照射条件を電子電流:35mAとした以外は、実施例1と同様にして帯電ローラを作製した。本実施例での式(2)より算出される線量は2646kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0078】

〔実施例8〕

実施例7において、電子線の照射条件を加速電圧:80kVとした以外は、実施例7と同様にして帯電ローラを作製した。本実施例での電子線照射装置の加速電圧80kVにおける装置定数は20.4であり、式(2)より算出される線量は1428kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0079】

〔実施例9〕

実施例7において、電子線の照射条件を加速電圧:120kVとした以外は、実施例7と同様にして帯電ローラを作製した。本実施例での電子線照射装置の加速電圧120kVにおける装置定数は30.3であり、式(2)より算出される線量は2121kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0080】

〔実施例10〕

実施例9において、電子線の照射条件を電子電流:10mAとした以外は、実施例1と同様にして帯電ローラを作製した。本実施例での式(2)より算出される線量は606kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0081】

〔実施例11〕

実施例3の弾性層用未加硫ゴム組成物の調製において

・原料ゴムをNBR:80質量部、SBR:20質量部

・充填材としての炭酸カルシウム:20質量部

・導電剤としてカーボンブラック−1:55質量部、カーボンブラック−2(商品名:サーマックスフローフォームN990、CANCAB社製):10質量部

・架橋剤として硫黄:1.5質量部

とし、A練りゴム量の配合量を201質量部とした以外は実施例3と同様にして未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例8と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0082】

〔比較例6〕

実施例11のA練りゴム組成物において、液状ゴム−1を配合せず、A練りゴム量の配合量を191質量部とした以外は、実施例11と同様に弾性層用して未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例11と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0083】

〔比較例7〕

比較例6において、電子線の照射条件を電子電流:10mA、処理速度:1.0m/minとした以外は、比較例6と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は204kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0084】

〔比較例8〕

比較例4の弾性層用未加硫ゴム組成物の調製において

・充填材として炭酸カルシウム:未配合

・カーボンブラック−1:30質量部

・架橋剤として硫黄:0.5質量部

とし、A練りゴム量の配合量を156質量部とした以外は比較例4と同様にして未加硫ゴム組成物を調製し、ゴムローラを作製した。比較例4の電子線の照射条件を電子電流:35mA、処理速度:0.3m/minとした以外は、比較例4と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は4410kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0085】

〔実施例12〕

実施例7の弾性層用未加硫ゴム組成物の調製において

・充填材として炭酸カルシウム:未配合

・カーボンブラック−1:30質量部

・架橋剤として硫黄:0.5質量部

とし、A練りゴム量の配合量を156質量部とした以外は実施例7と同様にして帯電ローラを作製した。実施例7と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0086】

〔実施例13〕

実施例12の弾性層用未加硫ゴム組成物の調製において

・液状ゴム−1:10質量部

・架橋剤として硫黄:1.0質量部

とし、A練りゴム量の配合量を146質量部とした以外は実施例12と同様にして未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例12の電子線の照射条件を加速電圧:80kV、電子電流:20mAとした以外は、実施例12と同様にして帯電ローラを作製した。本実施例での式(2)より算出される線量は816kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0087】

〔比較例9〕

実施例13のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−4とした以外は、実施例13と同様に帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0088】

〔比較例10〕

比較例8において、電子線の照射条件を処理速度:0.2m/minとした以外は、比較例8と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は6615kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0089】

〔比較例11〕

比較例2において、電子線の照射条件を電子電流:35mA、処理速度:0.3m/minとした以外は、比較例2と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は4410kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0090】

〔比較例12〕

比較例3において、電子線の照射条件を電子電流:35mA、処理速度:0.3m/minとした以外は、比較例3と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は4410kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0091】

〔実施例14〕

実施例1のA練りゴム組成物に使用した原料ゴムのSBRをBR(商品名:UBEPOL VCR−412、宇部興産社製)とした以外は、実施例1と同様に帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0092】

〔実施例15〕

実施例3の弾性層用未加硫ゴム組成物の調製において

・原料ゴムとしてBR:100質量部

・導電剤としてカーボンブラック−1:50質量部

とし、A練りゴム量の配合量を196質量部とした以外は実施例3と同様にして帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0093】

表1に上記実施例および比較例で使用した液状ゴム−1〜液状ゴム−5の変性基および1分子当りの官能基数を示す。

また、表2−1、表3−1、および表4−1に実施例および比較例に係る帯電ローラの弾性層の原料組成および弾性層表面への電子線照射条件を示す。 表2−2、表3−2および表4−2に実施例および比較例に係る帯電ローラの弾性層のMD−1硬度(°)、ユニバーサル硬度(N/mm2)、Cセット量(μm)および画像評価の結果を示す。

【0094】

【表1】

【0095】

【表2−1】

【0096】

【表2−2】

【0097】

【表3−1】

【0098】

【表3−2】

【0099】

【表4−1】

【0100】

【表4−2】

【0101】

表2−2、表3−2および表4−2に示したように、比較例3は液状ゴムを配合しておらず、電子線照射後のユニバーサル硬度の値が2.0未満であり、表面硬度が低いため、セット画像評価がCランクである。

比較例1、比較例4は配合した液状ゴムが電子線照射に反応する官能基を有しておらず、電子線照射後のユニバーサル硬度の値が2.0未満であり、表面硬度が低いため、セット画像評価がDランクである。比較例2、比較例5は液状ゴムの官能基数が3未満であり、やはり、電子線照射後のユニバーサル硬度の値が2.0未満と表面硬度が低いため、セット画像評価がDランクである。

比較例6、比較例12はMD−1硬度の値が85超であり、弾性層の硬度が硬いため、耐久画像評価がCランク以下である。比較例7、比較例9はユニバーサル硬度の値が2.0未満であり、表面硬度が低く、セット画像評価がCランク以下である。比較例8はMD−1硬度の値が55未満のため、弾性層の硬度が低く変形量が大きいため、セット画像評価がCランクである。比較例10、比較例11はユニバーサル硬度の値が20.0超であり、表面硬度が硬すぎるため、耐久画像評価がCランク以下である。

【符号の説明】

【0102】

10 帯電ローラ

11 芯金

12 弾性層

21 電子写真感光体

21a 感光層

21b 支持体

21c 軸

23 電源

23a 摺擦電源

24 露光手段

25 現像手段

26 転写手段

27 転写材

28 前露光手段

29 クリーニング手段

31 電子線発生部

32 照射室

33 照射口

34 ターミナル

35 加速管

36 フィラメント

37 照射口箔

38 ゴムローラ

39 ローラ回転用部材

【技術分野】

【0001】

本発明は電子写真装置などに用いられる帯電部材とその製造方法、および電子写真装置に関する。

【背景技術】

【0002】

電子写真感光体などの被帯電体の接触帯電に用いられる帯電部材には、被帯電体との均一なニップを確保し、被帯電体の傷付き防止のため、ゴムや熱可塑性エラストマー等を含む弾性層が設けられているのが一般的である。しかし、かかる弾性層の表面には、トナーや外添剤が付着し易い。また、長期にわたって弾性層と感光体とが静止状態で当接した場合、弾性層の当接部分に永久変形が生じることがある。かかる課題に対して、特許文献1には、弾性層の表面に紫外線や電子線等のエネルギー線を照射して表面改質層を設けてなる帯電部材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−160355号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載された帯電部材においては、被帯電体との均一なニップの確保と、感光体との長期当接部分への永久圧縮歪み(以降、コンプレッションセットと略)の発生の抑制とを両立することが困難な場合があった。

【0005】

そこで本発明の目的は、感光体とのニップを十分に確保できるだけの柔軟さを備えると共に、コンプレッションセットの発生をも抑制し得る帯電部材とその製造方法を提供することにある。

また、本発明の目的は、高品位な電子写真画像を安定して出力可能な電子写真装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一態様によれば、支持体と弾性層とを有する帯電部材であって、該弾性層は、

表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である帯電部材が提供される。

【0007】

また、本発明の他の態様によれば、支持体と弾性層とを有する帯電部材であって、該弾性層が、下記(A)と(B)とを含む未加硫ゴム組成物を加硫および成形した後、表面に電子線を照射することによって形成されてなるものである帯電部材が提供される。

(A) ブタジエンゴムまたはスチレン−ブタジエンゴム。

(B) ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴム。

【0008】

また、本発明の更に他の態様によれば、支持体と単層からなる弾性層とを有し、該弾性層の表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である帯電部材の製造方法であって、

(1)支持体上に、下記(A)と(B)とを含む未加硫ゴム組成物の層を加硫してなるゴム層を形成する工程と、

(2)該ゴム層の表面に電子線を照射する工程と、を含む帯電部材の製造方法が提供される。

【0009】

更にまた、本発明の他の態様によれば、上記の帯電部材と、該帯電部材によって帯電可能に配置されている電子写真感光体とを有する電子写真装置が提供される。

【発明の効果】

【0010】

本発明によれば、感光体との均一なニップを確保し得るだけの柔軟さを有すると共に、感光体との長期に亘る当接によっても圧縮永久歪みが生じにくい帯電部材が提供される。

また、本発明によれば、高品位な電子写真画像を安定して提供することのできる電子写真装置が提供される。

【図面の簡単な説明】

【0011】

【図1】本発明の帯電部材としての帯電ローラの構成例を説明するための模式的断面図である。

【図2】電子写真装置の構成例を説明するための模式的断面図である。

【図3】電子線照射装置の概略構成例を示す図である。

【発明を実施するための形態】

【0012】

本発明者らは、上記の目的に鑑み検討を重ねた。その結果、支持体上に設けられた弾性層の表面側の架橋密度を弾性層の内部の架橋密度よりも高くし、弾性層の最表面と内部との硬度差を大きくし、弾性層の表面から所定の深さ部分の硬度を表すMD−1硬度を55〜85°の範囲とする。

一方、弾性層の表面近傍の硬さの尺度である弾性層の表面の押し込み深さ5μmのユニバーサル硬度を2.0〜20.0N/mm2の範囲にする。

このように弾性層の表面近傍と内部との硬度差を大きくすることで、感光体との均一なニップの確保および圧縮永久歪みの発生の抑制を高いレベルで両立させることができる。かかる帯電部材は、電子線照射によって高い反応性を示す官能基を有する液状ゴムを含む未加硫ゴム組成物を支持体上に塗布し、成形および加硫して形成したゴムローラの表面に電子線を照射することによって表面が改質されて形成することができる。

【0013】

弾性層に液状ゴム成分を配合することで弾性層全体の硬度を軟らかくすることが可能となる。配合される液状ゴムは電子線の照射により架橋反応を生じ得る官能基を有しており、こうした官能基を含む未加硫ゴム組成物を成形および加硫して形成したゴムローラ表面に電子線を照射することによって、弾性層の表面が改質処理され、帯電部材表面側の架橋密度を増大させることができる。これによって、弾性層の内部と表面側との硬度差を大きくすることが可能となる。

【0014】

<帯電部材>

本発明の帯電部材は、導電性の支持体と、表面層である弾性層とを有する。図1には、本発明の帯電部材としての帯電ローラの概略構成例を示す。帯電部材である帯電ローラ10は、支持体である芯金11と、芯金11上に形成した弾性層12とからなっている。なお、以降、本発明の形態として帯電ローラの例を説明するが、本発明はその構成をローラ形状に限定する物ではない。

【0015】

図2には、本発明で製造される帯電部材を用いることのできる電子写真装置の概略構成を示す。21は被帯電体としての電子写真感光体であり、図2の電子写真感光体は、アルミニウムのような導電性を有する支持体21bと、支持体21b上に形成した感光層21aとを基本構成層とするドラム形状の電子写真感光体である。電子写真感光体21は、軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。

【0016】

10は帯電ローラであり、本発明に係る帯電部材が用いられる。帯電ローラ10は電子写真感光体21に接触配置されており、電子写真感光体は、所定の極性・電位に帯電(一次帯電)される。帯電ローラ10は、芯金11と、芯金11上に形成した弾性層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21に押し付け、電子写真感光体21の回転駆動に伴い従動回転する。

【0017】

電源23に接続される摺擦電源23aにより、芯金11に所定の直流(DC)バイアスが印加されることで、電子写真感光体21が所定の極性・電位に接触帯電される。帯電ローラ10で周面が帯電された電子写真感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対応した静電潜像が形成される。

【0018】

その静電潜像は、次いで、現像手段25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により、不図示の給紙手段部から電子写真感光体21の回転と同期して取り出されて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。図2の転写手段26は転写部材である転写ローラであり、転写材27の裏面をトナーと逆極性に帯電することで、トナー画像が転写材27の電子写真感光体21側の表面に転写されていく。

【0019】

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されてトナー画像の像定着を受け、画像形成物として出力される。あるいは、転写材27の裏面にもトナー画像を形成するものでは、転写材27は、不図示の、転写材27の転写部への再搬送手段へ搬送される。

【0020】

像転写後の電子写真感光体21の周面は前露光手段28による前露光を受けて、電子写真感光体上の残留電荷が除去(除電)される。この前露光手段28には公知の手段を利用することができ、例えばLEDチップアレイ、ヒューズランプ、ハロゲンランプおよび蛍光ランプなどを好適に用いることができる。

【0021】

除電された電子写真感光体21の周面は、クリーニング手段29で転写残りトナーなどの付着汚染物の除去を受けて洗浄されて、繰り返して画像形成に供される。

【0022】

帯電ローラ10は、面移動駆動される電子写真感光体21に従動駆動させてもよいし、非回転にしてもよいし、電子写真感光体21の面移動方向に順方向または逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。

【0023】

また、露光は、電子写真装置を複写機として使用する場合には、原稿からの反射光や透過光、あるいは、原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したりすることなどにより行われる。

【0024】

本発明で製造される帯電部材を使用しうる電子写真装置の例としては、複写機、レーザービームプリンター、LEDプリンター、および、電子写真製版システムのような電子写真応用装置などが挙げられる。

【0025】

本発明で製造される帯電部材は、帯電ローラ以外に、現像部材、転写部材、除電部材や、給紙手段部から転写材27を配給させる給紙ローラなどの搬送部材としても使用可能である。

【0026】

本発明の帯電部材は支持体上に設けられた弾性層の表面側の架橋密度が内部の架橋密度よりも高く、弾性層表面のMD−1硬度が55〜85°の範囲、より好ましくは、65〜75°の範囲である。また、弾性層表面の押し込み深さ5μmのユニバーサル硬度は2.0〜20.0N/mm2の範囲、より好ましくは、5.0〜15.0N/mm2である。

【0027】

MD−1硬度とは、高分子計器株式会社製のマイクロゴム硬度計(商品名:MD−1 capa、タイプA)で測定する、ここで用いた押針の形状は、高さ0.50mm、直径0.16mmの円柱形である。そして、かかる装置により測定されるMD−1硬度は、帯電部材の表面から約1mm程度の深さまでのゴム硬度を表している。よって、MD−1硬度の数値は帯電部材が感光体に当接された場合の変形領域の硬度を示しており、帯電部材と感光体とのニップ形成状態を表す尺度となる。弾性層表面のMD−1硬度が55°以上で、弾性層の硬度が軟らかすぎることによるコンプレッションセットの発生およびそれに起因する電子写真画像への不良の発生を抑えることができる。

また、弾性体層の硬度が高くなり過ぎると、帯電部材や被帯電体である感光体の寸法精度により、両者の接触状態が不均一になる場合がある。そのため、弾性層表面のMD−1硬度を85°以下にすることによって、弾性層の硬度が硬すぎることによる、汚れムラの発生による画像不良の発生を抑制することができる。

そして、本発明に係る弾性体層のMD−1硬度のより好ましい範囲は、65°〜75°である。

【0028】

ユニバーサル硬度とは、圧子を、荷重をかけながら測定対象物に押し込むことにより求められる物性値であり、下記式(1)として求められる。

(試験荷重)/(試験荷重下での圧子の表面積)(N/mm2) ・・・・ (1)

ユニバーサル硬度は弾性層の最表面の硬度を測定することが可能であり、測定装置としては、例えば、超微小硬度計(商品名:H−100VFischer社製)を用いて行うことが可能である。

この測定装置では、四角錘などの圧子を、所定の比較的小さい試験荷重をかけながら被測定物に押し込み、所定の押し込み深さに達した時点でその押し込み深さから圧子が被測定物に接触している表面積を求め、上記式(1)よりユニバーサル硬度を求めるものである。つまり、定荷重測定条件で圧子を被測定物に押し込んだ際に、押し込まれた深さに対するそのときの応力をユニバーサル硬度として定義するものである。

【0029】

本発明における弾性層のユニバーサル硬度は、弾性層の表面の押し込み深さ5μmの値において、2.0〜20.0N/mm2の範囲、より好ましくは、5.0〜15.0N/mm2の範囲である。

ユニバーサル硬度が2.0N/mm2以上で弾性層の表面の架橋密度が充分に高く、高硬度であるためにセット画像不良の発生を抑制できる。

また、ユニバーサル硬度は20.0N/mm2以下で帯電部材の表面硬度が硬くなりすぎることにより、トナーや外添材が帯電部材表面に付着し、画像不良を起こすことを防止することができる。

セット画像不良と汚れムラの両方を良好に保つためには、弾性体層のユニバーサル硬度は5.0〜15.0N/mm2の範囲がより好ましい。

なお、ユニバーサル硬度の押し込み深さがあまりに浅い場合は、測定値にバラツキが生じやすい。そのため、本発明におけるユニバーサル硬度の押し込み深さは、帯電部材最表面の硬度を高精度に測定できる条件として5μmとした。

このように、弾性体層内部と表面の硬度を所定の範囲に設定することによって、汚れによる画像不良を防止しつつ、セット画像不良の発生を抑制することが出来る。

なお、セット画像不良は弾性体層の感光体との当接による変形量が小さい程良好であり、当接部の変形量は20μm以下が好ましい。セット画像不良は電子写真プロセス条件によっても変化する。よって、プロセス条件に左右されることなく、安定した画像を得るために、セット変形量は10μm以下がより好ましい。

【0030】

<支持体(芯金)>

支持体(芯金)は、例えば、円柱形状や中心部分を空洞とした円筒形状を有するもので、剛直で導電性を示す公知の材料によって構成することができる。

【0031】

<弾性層>

支持体上に設けられた弾性層はベースポリマーと配合剤とからなる。ベースポリマーは、架橋(硬化)後に帯電部材の実使用温度範囲でゴム弾性を示す材料であれば特に限定されるものではない。また、ベースポリマーは電子線で硬化する材料であることが好ましい。具体的なベースポリマーの例としては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)のような原料ゴムに架橋剤を配合した熱硬化性のゴム材料や、ポリオレフィン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、塩ビ系熱可塑性エラストマーのような熱可塑性エラストマーが挙げられる。

【0032】

ベースポリマーは後述する液状ゴムとの相溶性・共加硫性を良好とするため、ブタジエンゴム(BR)またはスチレン−ブタジエンゴム(SBR)を含有することが好ましい。

【0033】

弾性層には配合剤として、ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴムを配合することが好ましい。液状ゴムはブタジエン骨格を有することが好ましい。ブタジエン骨格を有することで、1分子内の不飽和結合が多くなり、その結果、ベースポリマーとの共加硫性が良好となる。液状ゴムは分子量が低いゴム成分であるため、ベースポリマーとの共加硫性が低い場合、液状ゴムは帯電部材表面に移行してしまう場合がある。ブタジエン骨格を有する液状ゴムを配合することで、ベースポリマーとの共加硫が充分に行われ、その結果、液状ゴムの帯電部材表面への移行が防止でき、感光体汚染の発生を防ぐことができる。液状ゴムの分子量は1000〜30000の範囲が好ましい。分子量が1000以上で、帯電部材表面への液状ゴムの移行性を充分に防止することができ、分子量が30000以下で、弾性層の硬度を充分に低くすることができる。

【0034】

液状ゴムはアクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有していることが好ましい。これらの官能基は電子線の照射によりラジカルを発生し、架橋反応を起こす。また、これらの官能基は熱に対する安定性が比較的良好で、後述する弾性層の成形および加硫時の加熱工程において架橋反応が開始されることは無い。これによって弾性層表面へ電子線を照射することにより、帯電部材表面のみの架橋密度を上昇させることができ、表面と内部の硬度差を大きくすることができる。特に官能基が1分子あたり3個以上含有することで帯電部材表面の硬度を充分に硬くすることができる。官能基は1分子中に各々単独で存在しても構わないし、上記の3種類は1分子中に共存しても構わない。

【0035】

液状ゴムはベースポリマーとの共加硫性が良好であることが好ましく、そのためには、ベースポリマーとの相溶性が良好であることが、より好ましい。液状ゴムはブタジエン骨格を有しているが、同時にアクリル基、メタクリロイル基、マレイン酸基の官能基を有しているため、分子内に極性を有している。ベースポリマーは、液状ゴムのブタジエン骨格に対して相溶性が高いBRまたはSBRを含有することが好ましいが、同時に、不飽和結合を有する極性ゴムであるNBRも含有することが、より一層好ましい。BRまたはSBRとNBRとのブレンド物をベースポリマーとすることで液状ゴムとベースポリマーとの相溶性が向上すると共に、液状ゴムが極性ゴムであるNBRと非極性ゴムであるBR、SBRとの相溶化剤のように働き、弾性層の均一性が良好となる。

【0036】

液状ゴムはベースポリマー100質量部に対して、5質量部以上50質量部以下配合されることが好ましい。5質量部以上で弾性層内部の硬度を軟らかくし、表面の硬度を充分に硬くすることができる。また50質量部以下で、未加硫ゴム組成物の粘度が下がりすぎることによる加工性の悪化を防ぐことができる。

【0037】

弾性層は体積固有抵抗率が1×103〜1×107Ω・cmに調整されることが好ましい。弾性層の体積固有抵抗率が1×103Ω・cm以上で、感光体表面にわずかなピンホールや傷などがあることによって発生するリークを防止することができる。また、体積固有抵抗率が1×107Ω・cm以下で、放電電荷量が減少し感光体を均一に帯電することが出来なくなることを防止することができる。

【0038】

弾性層の電気抵抗を調整する目的で、ベースポリマーには導電剤を添加することが好ましい。導電剤の例としては、カーボンブラック、グラファイトなどの炭素材料;酸化チタン、酸化錫などの酸化物;Cu、Agなどの金属;酸化物や金属を粒子表面に被覆して導電化した導電粒子などの電子導電剤や、過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウムなどの無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェートなどの陽イオン性界面活性剤;ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタインなどの両性イオン性界面活性剤;過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウムなどの第四級アンモニウム塩;トリフルオロメタンスルホン酸リチウムなどの有機酸リチウム塩などのイオン導電剤が挙げられる。

【0039】

導電剤は、上記の挙げた中でも、弾性層表面に移行することが無いよう、電子導電剤が配合されることが好ましい。

【0040】

ベースポリマーには、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、老化防止剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、分散剤などを添加することができる。

【0041】

これらの材料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

【0042】

特に断らない限り本明細書においては、弾性層とは、帯電部材の表面層としての弾性層(表面弾性層と称することもある)を意味する。本発明においては支持体と表面弾性層との間には接着層を形成することもできる。また、弾性層を多層化すること(表面弾性層の他に弾性層を一層以上有すること)も可能である。ただし、多層化する場合は、帯電部材の最表面に、前述した官能基を有する液状ゴムを含有する層(表面弾性層)を形成することが好ましい。また、弾性層を多層化する場合は、下記のチューブ状に押出す方法、あるいはクロスヘッドを使用して押出す方法において、多層押出機を使用して各層を同時成形することが好ましい。本発明においては生産工程を簡素化する効果を最大とするために、弾性層は単一層(表面弾性層のみ)であることが最も好ましい。

【0043】

<帯電部材の製造方法>

本発明に係るローラ形状の帯電部材、すなわち、帯電ローラの製造方法としては、まず、導電性の支持体(芯金)上に、前述した未加硫ゴム組成物からなる層を加硫してなる単層のゴム層が形成されたゴムローラを成形する。ゴムローラの成形方法としては、前述したように、未加硫ゴム組成物を押出機によりチューブ状に押出成形し、これに芯金を挿入する方法;未加硫ゴム組成物を、クロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出しし、所望の外径の成形体を得る方法;未加硫ゴム組成物を射出成形機を使用して、所望の外径の金型内部に注入して成形体を得る方法などを挙げることができる。中でも、クロスヘッド押出機を使用した押出成形法は連続生産が容易で、工程数が少なく、低コストでの製造に適しているため、最も好ましい。

【0044】

ゴム材料が熱硬化性ゴムの場合には成形後に加硫を行う。加硫は加熱処理によって行われ、加熱装置としてはギアオーブンによる熱風炉加熱、遠赤外線による加熱加硫、加硫缶による水蒸気加熱などを挙げることができる。中でも熱風炉加熱や遠赤外線加熱は連続生産が可能なため、好ましい。

【0045】

成形後、ゴムローラの形状を整える目的で、弾性層の表面を研磨処理することもできる。ゴムローラの表面を研磨する方法としては、砥石またはローラをローラのスラスト方向に移動して研削するトラバースの研削方式と、ローラを芯金軸の中心で回転させながらローラ長さより幅広の研削砥石を往復させずに切り込むプランジカットの研削方式が挙げられる。プランジカットの円筒研削方式は、ゴムローラの全幅を一度に研削できる利点があり、トラバースの円筒研削方式より加工時間が短くすることができるため、より好ましい。

【0046】

最後に、単層のゴム層の表面側の架橋密度を増加させるための改質処理を行う。具体的には電子線照射を挙げることができる。

【0047】

図3には電子線照射装置の概略図を示す。

本発明に用いることのできる電子線照射装置はゴムローラを回転させながらローラ表面に電子線を照射するものであり、図3に示すように、電子線発生部31と照射室32と照射口33とを備えるものである。

【0048】

電子線発生部31は、電子線を発生するターミナル34と、ターミナル34で発生した電子線を真空空間(加速空間)で加速する加速管35とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、不図示の真空ポンプなどにより10−6Pa以上10−8Pa以下の真空に保たれている。

【0049】

不図示の電源によりフィラメント36に電流を通じて加熱するとフィラメント36は熱電子を放出し、この熱電子のうち、ターミナル34を通過したものだけが電子線として有効に取り出される。そして、電子線は、電子線の加速電圧により加速管35内の加速空間で加速された後、照射口箔37を突き抜け、照射口33の下方の照射室32内を搬送される研摩後の加硫ゴムローラ38に照射される。

【0050】

ゴムローラ38に電子線を照射する場合には、照射室32の内部は窒素雰囲気とすることができる。また、ゴムローラ38は、ローラ回転用部材39で回転させて照射室内を搬送手段により、図3において左側から右側に移動する。なお、電子線発生部31および照射室32の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、不図示の鉛遮蔽が施されている。

【0051】

照射口箔37は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔37を介して照射室内に電子線を取り出すものである。上述したように、ゴムローラに電子線を照射する場合には、ローラが電子線を照射される照射室32の内部は窒素雰囲気とすることができる。よって、電子線発生部31と照射室32との境界に設ける照射口箔37は、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、電子線が透過しやすいことが望ましい。そのため、照射口箔37は比重が小さく、肉厚の薄い金属が望ましく、通常、アルミニウムやチタン箔が使用される。

【0052】

電子線による改質(硬化)処理条件は電子線の加速電圧と線量によって決定される。

電子線の加速電圧を調整することで被照射体への電子線の透過深さをコントロールできる。加速電圧が高いと、透過深さは深くなり、弾性体の硬化処理深さも深くなる。本発明においては、帯電部材内部と表面の硬度差を大きくすることが必要であり、電子線による硬化は表面近傍のみ行われることが好ましい。

よって、本発明に用いる加速電圧の条件としては、低エネルギー領域である40kV以上300kV以下が好ましい。40kV以上であれば、本発明の効果を得るための充分な硬化処理深さを得ることができる。また、300kV以下とすることで、改質深さが深くなりすぎることによりMD−1硬度が硬くなりすぎることを防止できる。また、電子線照射装置が大型化して装置コストが増大することを特に抑えることができる。さらに好ましい加速電圧の条件としては70kV以上150kV以下である。

【0053】

電子線照射における電子線の線量は、下記式(2)で定義される。

D = (K・I)/V ・・・・・・ (2)

ここで、Dは線量(kGy)、Kは装置定数、Iは電子電流(mA)、Vは処理スピード(m/min)である。装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標である。装置定数Kは一定の加速電圧の条件で、電子電流と処理スピードを変えて線量を測定することによって求めることができる。電子線の線量測定は、線量測定用フィルムをローラ表面に貼り付け、これを実際に電子線照射装置で処理し、ローラ表面の線量測定用フィルムをフィルム線量計により測定することができる。その際、線量測定用フィルムは商品名:FWT−60、フィルム線量計は商品名:FWT−92D型(いずれもFar West Technology社製)を使用することができる。

【0054】

本発明に用いる電子線の線量は300kGy以上3000kGy以下が好ましい。300kGy以上であれば本発明の効果を得るために充分な表面硬度を容易に得ることができる。また、3000kV以下とすることで、電子線照射装置が大型化すること、または処理時間が増大することによる製造コストの増大を特に抑えることができる。

【実施例】

【0055】

以下に実施例によって本発明を更に詳細に説明するが、これらは、本発明を何ら限定するものではない。なお、以下、特に明記しない限り、「部」は「質量部」を意味しており、試薬などは特に指定のないものは市販の高純度品を用いた。なお各実施例および比較例では、帯電ローラを作製した。

【0056】

〔実施例1〕

(弾性層用未加硫ゴム組成物の調製)

下記の材料を、6リットル加圧ニーダー(製品名:TD6−15MDX、トーシン社製)を用いて、充填率70vol%、ブレード回転数30rpmで16分間混合してA練りゴム組成物を得た。

・原料ゴムとして、NBR(商品名:Nipol DN219、日本ゼオン社製):60質量部、SBR(商品名 JSR SL552、JSR社製):40質量部

・加工助剤としてステアリン酸亜鉛:1質量部

・加硫促進助剤として酸化亜鉛:5質量部

・充填剤として炭酸カルシウム(商品名:スーパー#2300、丸尾カルシウム社製):30質量部

・導電剤としてカーボンブラック−1(商品名:トーカブラック#7270SB、東海カーボン社製):35質量部

・液状ゴムとして液状ゴム−1(商品名:Ricacryl3500、メタクリレート変性液状ブタジエンゴム、1分子あたりの官能基数9、SARTOMER社製):20質量部

【0057】

次いで、下記の材料を、ロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで、左右の切り返しを合計20回実施した。その後、ロール間隙を0.5mmとして薄通し10回を行い、弾性層用の未加硫ゴム組成物を得た。

・上記で得たA練りゴム組成物:191質量部

・架橋剤として硫黄:1.2質量部

・加硫促進剤としてN−t−ブチル−2−ベンゾチアゾルスルフェンアミド(商品名:ノクセラーNS、大内新興化学工業社製):1.0部

【0058】

(弾性層の成形)

直径6mm、長さ252mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部226mmに導電性加硫接着剤(メタロックU−20;東洋化学研究所製)を塗布し、80℃で30分間乾燥した。次に、未加硫ゴム組成物を、クロスヘッドを用いた押出成形によって、芯金を中心として同軸状に円筒形に同時に押出し、芯金の外周に未加硫ゴム組成物がコーティングされた直径8.8mmの未加硫ゴムローラを作製した。押出機は、シリンダー径45mm(φ45)、L/D=20の押出機を使用し、押出時の温調はヘッド90℃、シリンダー90℃、スクリュー90℃とした。成形した未加硫ゴムローラの両端を切断し、弾性層部分の軸方向幅を228mmとした後、電気炉にて160℃40分の加熱処理を行い、加硫ゴムローラを得た。得られた加硫ゴムローラの表面をプランジカットの研削方式の研磨機で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の弾性層を有するゴムローラを得た。

【0059】

(表面層の硬化処理)

得られたゴムローラの表面に電子線を照射して、帯電ローラを得た。電子線の照射には、最大加速電圧150kV・最大電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用い、照射時には窒素ガスパージを行った。処理条件は加速電圧:150kV、電子電流:20mA、処理速度:0.5m/min、酸素濃度:50ppmであった。本電子線照射装置の加速電圧150kVにおける装置定数は37.8であり、式(2)より算出される線量は1512kGyである。

【0060】

(MD−1硬度の測定)

電子線照射後に帯電ローラ表面のMD−1硬度を測定した。測定はマイクロゴム硬度計(MD−1 capa、高分子計器株式会社製、タイプA)を用い、温度23℃、相対湿度55%RHの環境においてピークホールドモードで測定した。押針の形状は、高さ0.50mm、直径0.16mmの円柱形であり、加圧脚のサイズは外径4.0mm、内径1.5mmである。

より詳しくは帯電ローラを金属製の板の上に置き、金属製のブロックを置いて帯電ローラが転がらないように簡単に固定し、金属板に対して垂直方向から帯電部材の中心に正確に測定端子を押し当て5秒後の値を読み取る。これを帯電ローラのゴム端部から30〜40mmの位置の両端部および中央部のそれぞれ周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値を弾性層のMD−1硬度とした。その結果、弾性層のMD−1硬度は68°であった。

【0061】

(ユニバーサル硬度の測定)

帯電ローラのユニバーサル硬度の測定は超微小硬度計(商品名:H−100V、Fischer社製)を用いて行った。圧子としては、四角錘型のダイヤモンドを用いた。押し込み速度は下記式(3)の条件である。ここで、Fは力(mN)、tは時間(s)である。

dF/dt = 1000mN/240s ・・・・ (3)

上記の測定条件により、押し込み深さ5μmの硬度を読み取った。その結果、ユニバーサル硬度は6.0N/mm2であった。

【0062】

(耐久画像評価)

作製した帯電ローラと電子写真感光体とを、これらを一体に支持するプロセスカートリッジに組み込み、このプロセスカートリッジをA4紙縦出力用の電子写真装置(商品名:Color LaserJet CP2025dn ヒューレット・パッカード製)に組込み耐久評価を行った。

評価は、温度15℃、相対湿度10%RHの環境下で行い、4%の印字濃度で3000枚プリント後に、出力したハーフトーン画像を目視にて観察し、下記の基準に基づき判断した。なお、ハーフトーン画像とは、電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像である。

【0063】

A:帯電ローラの汚れムラや、トナーや外添剤の帯電ローラへの付着物による画像不良が全く出ていない。

B:ハーフトーン画像に帯電ローラの汚れムラによる帯電ローラピッチの濃度ムラがわずかに確認される。

C:ハーフトーン画像に帯電ローラの汚れムラによる帯電ローラピッチの濃度ムラがはっきり確認される。あるいは、ハーフトーン画像にトナーや外添剤の帯電ローラへの付着物による帯電ローラピッチの画像不良が確認される。ただし、画像不良は白紙画像では認められない。

D:ハーフトーン画像だけでなく、白紙画像でもトナーや外添剤の帯電ローラへの付着物による帯電ローラピッチの画像不良が確認される。

【0064】

(セット画像評価)

また、上記の耐久画像評価で使用した帯電ローラとは別の新品の帯電ローラを組み込んだプロセスカートリッジを準備し、帯電ローラと感光体とが当接するようにした状態で、このプロセスカートリッジを40℃/95%RHの環境下で30日間放置した。放置後、25℃/50%RH環境下に48時間放置した後、もう一度、電子写真装置に組込み、過酷環境放置後の画像評価を行った。画像出力は、25℃/50%RH環境下でハーフトーン画像の出力を20枚行い、更に、画像出力した環境下で24時間放置した後に、再度、画像出力を行った。評価基準は以下のとおりである。

【0065】

A:画像不良が全く出ていない。

B:最初の画像出力で極わずかに画像不良が発生した。ただし、20枚画像出力後に画像不良が完全に消失した。

C:最初の画像出力でわずかに画像不良が発生した。20枚画像出力後にも画像不良が完全には消失しないが、24時間放置後には画像不良が完全に消失した。

D:最初の画像出力で画像不良がはっきりと発生し、24時間放置後にも画像不良が完全には消失しない。

【0066】

(Cセット量の測定)

画像出力後、プロセスカートリッジから帯電ローラを取り外し、帯電ローラの導電性支持体を軸として、ローラの半径を測定し、当接部で最も変形している部分と当接していない部分の半径の差をもって、Cセット量とした。全自動ローラ測定装置(東京光電子工業(株)製)を用いて、帯電ローラを回転軸を中心に1°ずつ回転させ、360°測定を行った。測定位置は、ローラ長手中央部と、中央部から両端部方向へ90mmの各位置の合計3箇所とし、最も大きな変形量を、帯電ローラのCセット量とした。

【0067】

〔実施例2〕

実施例1のA練りゴム組成物に使用した液状ゴム−1の配合量を30質量部とし、A練りゴム量の配合量を201質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0068】

〔実施例3〕

実施例1のA練りゴム組成物に使用した液状ゴム−1の配合量を10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0069】

〔実施例4〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−2(商品名:Ricon156MA17、マレイン酸変性液状ブタジエンゴム、1分子あたりの官能基数3、SARTOMER社製)10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0070】

〔実施例5〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−3(商品名:Ricon131MA20、マレイン酸変性液状ブタジエンゴム、1分子あたりの官能基数11、SARTOMER社製)10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを製成した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0071】

〔比較例1〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−4(商品名:Ricon134、未変性液状ブタジエンゴム、SARTOMER社製)10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0072】

〔比較例2〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−5(商品名:Ricacryl3100、メタクリレート変性液状ブタジエンゴム、1分子あたりの官能基数2、SARTOMER社製)10質量部とし、A練りゴム量の配合量を181質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0073】

〔比較例3〕

実施例1のA練りゴム組成物において、液状ゴム−1を配合せず、A練りゴム量の配合量を171質量部とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0074】

〔比較例4〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−4とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0075】

〔比較例5〕

実施例1のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−5とした以外は、実施例1と同様にして弾性層用未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例1と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0076】

〔実施例6〕

実施例1において、電子線の照射条件を電子電流:10mAとした以外は、実施例1と同様にして帯電ローラを作製した。本実施例での式(2)より算出される線量は756kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0077】

〔実施例7〕

実施例1において、電子線の照射条件を電子電流:35mAとした以外は、実施例1と同様にして帯電ローラを作製した。本実施例での式(2)より算出される線量は2646kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0078】

〔実施例8〕

実施例7において、電子線の照射条件を加速電圧:80kVとした以外は、実施例7と同様にして帯電ローラを作製した。本実施例での電子線照射装置の加速電圧80kVにおける装置定数は20.4であり、式(2)より算出される線量は1428kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0079】

〔実施例9〕

実施例7において、電子線の照射条件を加速電圧:120kVとした以外は、実施例7と同様にして帯電ローラを作製した。本実施例での電子線照射装置の加速電圧120kVにおける装置定数は30.3であり、式(2)より算出される線量は2121kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0080】

〔実施例10〕

実施例9において、電子線の照射条件を電子電流:10mAとした以外は、実施例1と同様にして帯電ローラを作製した。本実施例での式(2)より算出される線量は606kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0081】

〔実施例11〕

実施例3の弾性層用未加硫ゴム組成物の調製において

・原料ゴムをNBR:80質量部、SBR:20質量部

・充填材としての炭酸カルシウム:20質量部

・導電剤としてカーボンブラック−1:55質量部、カーボンブラック−2(商品名:サーマックスフローフォームN990、CANCAB社製):10質量部

・架橋剤として硫黄:1.5質量部

とし、A練りゴム量の配合量を201質量部とした以外は実施例3と同様にして未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例8と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0082】

〔比較例6〕

実施例11のA練りゴム組成物において、液状ゴム−1を配合せず、A練りゴム量の配合量を191質量部とした以外は、実施例11と同様に弾性層用して未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例11と同条件で電子線照射を行い、帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0083】

〔比較例7〕

比較例6において、電子線の照射条件を電子電流:10mA、処理速度:1.0m/minとした以外は、比較例6と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は204kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0084】

〔比較例8〕

比較例4の弾性層用未加硫ゴム組成物の調製において

・充填材として炭酸カルシウム:未配合

・カーボンブラック−1:30質量部

・架橋剤として硫黄:0.5質量部

とし、A練りゴム量の配合量を156質量部とした以外は比較例4と同様にして未加硫ゴム組成物を調製し、ゴムローラを作製した。比較例4の電子線の照射条件を電子電流:35mA、処理速度:0.3m/minとした以外は、比較例4と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は4410kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0085】

〔実施例12〕

実施例7の弾性層用未加硫ゴム組成物の調製において

・充填材として炭酸カルシウム:未配合

・カーボンブラック−1:30質量部

・架橋剤として硫黄:0.5質量部

とし、A練りゴム量の配合量を156質量部とした以外は実施例7と同様にして帯電ローラを作製した。実施例7と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0086】

〔実施例13〕

実施例12の弾性層用未加硫ゴム組成物の調製において

・液状ゴム−1:10質量部

・架橋剤として硫黄:1.0質量部

とし、A練りゴム量の配合量を146質量部とした以外は実施例12と同様にして未加硫ゴム組成物を調製し、ゴムローラを作製した。実施例12の電子線の照射条件を加速電圧:80kV、電子電流:20mAとした以外は、実施例12と同様にして帯電ローラを作製した。本実施例での式(2)より算出される線量は816kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0087】

〔比較例9〕

実施例13のA練りゴム組成物に使用した液状ゴム−1を液状ゴム−4とした以外は、実施例13と同様に帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0088】

〔比較例10〕

比較例8において、電子線の照射条件を処理速度:0.2m/minとした以外は、比較例8と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は6615kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0089】

〔比較例11〕

比較例2において、電子線の照射条件を電子電流:35mA、処理速度:0.3m/minとした以外は、比較例2と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は4410kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0090】

〔比較例12〕

比較例3において、電子線の照射条件を電子電流:35mA、処理速度:0.3m/minとした以外は、比較例3と同様にして帯電ローラを作製した。本比較例での式(2)より算出される線量は4410kGyである。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0091】

〔実施例14〕

実施例1のA練りゴム組成物に使用した原料ゴムのSBRをBR(商品名:UBEPOL VCR−412、宇部興産社製)とした以外は、実施例1と同様に帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0092】

〔実施例15〕

実施例3の弾性層用未加硫ゴム組成物の調製において

・原料ゴムとしてBR:100質量部

・導電剤としてカーボンブラック−1:50質量部

とし、A練りゴム量の配合量を196質量部とした以外は実施例3と同様にして帯電ローラを作製した。実施例1と同様に、得られた帯電ローラのMD−1硬度測定、ユニバーサル硬度測定、耐久画像評価、セット画像評価を実施した。

【0093】

表1に上記実施例および比較例で使用した液状ゴム−1〜液状ゴム−5の変性基および1分子当りの官能基数を示す。

また、表2−1、表3−1、および表4−1に実施例および比較例に係る帯電ローラの弾性層の原料組成および弾性層表面への電子線照射条件を示す。 表2−2、表3−2および表4−2に実施例および比較例に係る帯電ローラの弾性層のMD−1硬度(°)、ユニバーサル硬度(N/mm2)、Cセット量(μm)および画像評価の結果を示す。

【0094】

【表1】

【0095】

【表2−1】

【0096】

【表2−2】

【0097】

【表3−1】

【0098】

【表3−2】

【0099】

【表4−1】

【0100】

【表4−2】

【0101】

表2−2、表3−2および表4−2に示したように、比較例3は液状ゴムを配合しておらず、電子線照射後のユニバーサル硬度の値が2.0未満であり、表面硬度が低いため、セット画像評価がCランクである。

比較例1、比較例4は配合した液状ゴムが電子線照射に反応する官能基を有しておらず、電子線照射後のユニバーサル硬度の値が2.0未満であり、表面硬度が低いため、セット画像評価がDランクである。比較例2、比較例5は液状ゴムの官能基数が3未満であり、やはり、電子線照射後のユニバーサル硬度の値が2.0未満と表面硬度が低いため、セット画像評価がDランクである。

比較例6、比較例12はMD−1硬度の値が85超であり、弾性層の硬度が硬いため、耐久画像評価がCランク以下である。比較例7、比較例9はユニバーサル硬度の値が2.0未満であり、表面硬度が低く、セット画像評価がCランク以下である。比較例8はMD−1硬度の値が55未満のため、弾性層の硬度が低く変形量が大きいため、セット画像評価がCランクである。比較例10、比較例11はユニバーサル硬度の値が20.0超であり、表面硬度が硬すぎるため、耐久画像評価がCランク以下である。

【符号の説明】

【0102】

10 帯電ローラ

11 芯金

12 弾性層

21 電子写真感光体

21a 感光層

21b 支持体

21c 軸

23 電源

23a 摺擦電源

24 露光手段

25 現像手段

26 転写手段

27 転写材

28 前露光手段

29 クリーニング手段

31 電子線発生部

32 照射室

33 照射口

34 ターミナル

35 加速管

36 フィラメント

37 照射口箔

38 ゴムローラ

39 ローラ回転用部材

【特許請求の範囲】

【請求項1】

支持体と弾性層とを有する帯電部材であって、

該弾性層は、表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2であることを特徴とする帯電部材。

【請求項2】

前記弾性層は、表面のMD−1硬度が65〜75°であり、かつ、前記弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、5.0〜15.0N/mm2である請求項1に記載の帯電部材。

【請求項3】

前記弾性層が単層からなる請求項1または2に記載の帯電部材。

【請求項4】

前記弾性層が、単層からなるゴム層の表面に電子線を照射されてなるものである請求項1〜3のいずれか一項に記載の帯電部材。

【請求項5】

前記ゴム層が、下記(A)と(B)とを含む未加硫ゴム組成物を加硫および成形した後、表面に電子線を照射することによって形成されてなるものである請求項4に記載の帯電部材:

(A) ブタジエンゴムまたはスチレン−ブタジエンゴム;

(B) ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴム。

【請求項6】

支持体と弾性層とを有する帯電部材であって、

該弾性層は、下記(A)と(B)とを含む未加硫ゴム組成物を加硫および成形した後、表面に電子線を照射することによって形成されてなるものであることを特徴とする帯電部材:

(A) ブタジエンゴムまたはスチレン−ブタジエンゴム;

(B) ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴム。

【請求項7】

支持体と単層からなる弾性層とを有し、該弾性層の表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である帯電部材の製造方法であって、

(1)支持体上に、下記(A)と(B)とを含む未加硫ゴム組成物の層を加硫してなるゴム層を形成する工程と、

(2)該ゴム層の表面に電子線を照射する工程と、を含むことを特徴とする帯電部材の製造方法:

(A) ブタジエンゴムまたはスチレン−ブタジエンゴム;

(B) ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴム。

【請求項8】

前記電子線の加速電圧が40kV以上300kV以下である請求項7に記載の帯電部材の製造方法。

【請求項9】

前記電子線の加速電圧が70kV以上150kV以下である請求項8に記載の帯電部材の製造方法。

【請求項10】

前記電子線の線量が300kGy以上3000kGy以下である請求項7〜9のいずれか一項に記載の帯電部材の製造方法。

【請求項11】

請求項1〜6のいずれか一項に記載の帯電部材と、該帯電部材によって帯電されるように配置されている電子写真感光体とを有することを特徴とする電子写真装置。

【請求項1】

支持体と弾性層とを有する帯電部材であって、

該弾性層は、表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2であることを特徴とする帯電部材。

【請求項2】

前記弾性層は、表面のMD−1硬度が65〜75°であり、かつ、前記弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、5.0〜15.0N/mm2である請求項1に記載の帯電部材。

【請求項3】

前記弾性層が単層からなる請求項1または2に記載の帯電部材。

【請求項4】

前記弾性層が、単層からなるゴム層の表面に電子線を照射されてなるものである請求項1〜3のいずれか一項に記載の帯電部材。

【請求項5】

前記ゴム層が、下記(A)と(B)とを含む未加硫ゴム組成物を加硫および成形した後、表面に電子線を照射することによって形成されてなるものである請求項4に記載の帯電部材:

(A) ブタジエンゴムまたはスチレン−ブタジエンゴム;

(B) ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴム。

【請求項6】

支持体と弾性層とを有する帯電部材であって、

該弾性層は、下記(A)と(B)とを含む未加硫ゴム組成物を加硫および成形した後、表面に電子線を照射することによって形成されてなるものであることを特徴とする帯電部材:

(A) ブタジエンゴムまたはスチレン−ブタジエンゴム;

(B) ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴム。

【請求項7】

支持体と単層からなる弾性層とを有し、該弾性層の表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である帯電部材の製造方法であって、

(1)支持体上に、下記(A)と(B)とを含む未加硫ゴム組成物の層を加硫してなるゴム層を形成する工程と、

(2)該ゴム層の表面に電子線を照射する工程と、を含むことを特徴とする帯電部材の製造方法:

(A) ブタジエンゴムまたはスチレン−ブタジエンゴム;

(B) ブタジエン骨格を有し、アクリル基、メタクリロイル基あるいはマレイン酸基より選ばれる官能基を1分子あたり3個以上含有している液状ゴム。

【請求項8】

前記電子線の加速電圧が40kV以上300kV以下である請求項7に記載の帯電部材の製造方法。

【請求項9】

前記電子線の加速電圧が70kV以上150kV以下である請求項8に記載の帯電部材の製造方法。

【請求項10】

前記電子線の線量が300kGy以上3000kGy以下である請求項7〜9のいずれか一項に記載の帯電部材の製造方法。

【請求項11】

請求項1〜6のいずれか一項に記載の帯電部材と、該帯電部材によって帯電されるように配置されている電子写真感光体とを有することを特徴とする電子写真装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−33244(P2013−33244A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−147183(P2012−147183)

【出願日】平成24年6月29日(2012.6.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年6月29日(2012.6.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]