帯電部材の製造方法

【課題】適用する電子写真装置が、帯電部材に印加する電圧が直流電圧のみの電子写真装置であっても、画像欠陥のない良好な画像を出力することができる導電性部材を長期的に安定して製造できる方法を提供すること。

【解決手段】導電性支持体上に設ける導電性被覆層を、導電性粒子を分散した層とし、その形成時における層形成用の混合物の攪拌処理を大流量での、低シェア多重パス運転でおこなう。分散機の中でも、導電性粒子を分散する工程が連続的に行なえ、分散シェアが低シェアで、かつ多重パス循環撹拌処理(大流量での循環運転)が可能なビーズミルを用いることを特徴とする。

【解決手段】導電性支持体上に設ける導電性被覆層を、導電性粒子を分散した層とし、その形成時における層形成用の混合物の攪拌処理を大流量での、低シェア多重パス運転でおこなう。分散機の中でも、導電性粒子を分散する工程が連続的に行なえ、分散シェアが低シェアで、かつ多重パス循環撹拌処理(大流量での循環運転)が可能なビーズミルを用いることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は複写機やプリンター等において、静電潜像プロセスに用いられる感光体等の潜像保持体を帯電させる帯電部材の製造方法に関し、特に混合物中に導電性粒子を分散させる工程を有する帯電部材の製造方法に関する。

【背景技術】

【0002】

電子写真方式を採用した画像形成装置、いわゆる電子写真装置は、電子写真感光体、帯電手段、露光手段、現像手段および転写手段を有するものが一般的である。

【0003】

また、この帯電手段としては、電子写真感光体の表面に接触または近接配置された帯電部材に電圧(直流電圧のみの電圧または直流電圧に交流電圧を重畳した電圧)を印加することによって該電子写真感光体の表面を帯電する方式のものが多く採用されている。

【0004】

帯電部材に印加する電圧として、直流電圧に交流電圧を重畳した電圧を採用した場合、交流電源が必要となって電子写真装置の大型化やコストアップを招いたり、電力消費量が増加したりする。さらに、交流電源の使用によるオゾンなどの多量発生によって帯電部材や電子写真感光体の耐久性が低下したりするため、これらの観点からすると、帯電部材への印加電圧は直流電圧のみの電圧であることが好ましい。

【0005】

更には、帯電を安定におこなう、オゾンの発生を低減する、あるいは、低コストという観点から、接触式の帯電方法が好んで用いられている。

【0006】

帯電部材への印加電圧を直流電圧のみの電圧とした場合、帯電処理された被帯電体表面の帯電電位がムラになりやすく、また、微小のスジ状の画像欠陥が生じやすく、帯電の均一性が得られ難い場合がある。また、帯電部材が連続使用により通電劣化した場合には、帯電部材の抵抗が上昇(チャージアップ)しやすく、それに伴い帯電処理された被帯電体表面の帯電電位が低下するという問題がある。また、接触式の帯電方式を用いる画像形成装置においては、帯電部材の汚れ(現像剤の表面付着など)が生じた場合には、この汚れによる帯電不良により画像濃度ムラ等が生じるという問題がある。特に、帯電部材に直流電圧のみを印加する帯電方式の場合、帯電部材の汚れの影響が直流電圧に交流電圧を重畳した電圧を印加する帯電方式に比べ、画像不良として現われやすい傾向にある。

【0007】

この問題に対して、帯電の均一性を得る事を目的として、導電性の粒子を用いることにより抵抗の均一性を得るという技術が開示されている(例えば、特許文献1)。

【0008】

しかし、粒径の小さい粒子は、表面エネルギーが大きいため、粒子同士の凝集力が強く、ストラクチャー構造などの2次凝集体を形成していることが多い。そのため、粒径の小さな導電性粒子を導電性部材中に均一に分散させることが容易ではなく、ミクロ的な抵抗ムラを生じやすく、抵抗の均一性が得られ難い場合がある。

【0009】

これに対して、分散工程の分散機や工程を増やして、分散シェア及び分散効率を上げ、高分散性を得るという技術が開示されている(例えば、特許文献2,3)。

【0010】

【特許文献1】特開平06−250494号公報

【特許文献2】特開2003−207966号公報

【特許文献3】特開平09−146342号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、高分散性を得ようと強いシェアにより分散処理を行なうと、分散工程が終了すると、急激にシェアから開放されるため、反発的に再凝集等が起こりる場合がある。このような場合には、導電粒子の分散状態が不安定化し、安定性が悪いという問題がある。

【0012】

また、帯電部材の被覆層の製造工程において、液体塗料中に顔料等をビーズミルやサンドミル等の分散装置を使用して、一般的な条件で分散処理をおこなうと、液体塗料中の顔料等の粒度分布がどうしても幅広い分布となる。このような液体塗料を帯電部材の被覆層として塗工すると、帯電特性上、特に凝集などによる比較的粗大な粒径の顔料の生成が問題となる。粗大な粒径の顔料が帯電部材中に存在すると、層内にミクロ的に見ると抵抗の高いところと低いところ即ち抵抗値ムラができてしまう。この抵抗値ムラにより帯電部材中に導電経路の片寄りが生じてしまう。

【0013】

したがって、このような構成層を有する帯電部材を用いた電子写真装置では、被帯電体である感光体に所定の電位を乗せようとする場合、感光体上の電位に微小の帯電ムラが生じやすく、これが原因で画像上に斑点等の画像不良を起こすことがある。特にハーフトーン画像領域で顕著である。この現象は印加電圧が直流電圧のみの場合に現われやすい。これは、交流電圧のような振動電界による“ならし効果”がないためと考えられる。

【0014】

本発明の目的は、直流電圧を印加して、被接触物を帯電させるための帯電部材として、導電性粒子の分散性が良好であり、抵抗の均一性が確保された帯電部材を製造できる方法を提供することにある。本発明の他の目的は、導電性粒子の分散性が良好で、ミクロ的な抵抗ムラを生じなく、抵抗の均一性が得られている導電性被覆層を有し、帯電不良や画像欠陥の発生が改善され、かつ、長期にわたって抵抗均一性を有する直流印加用の帯電部材の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明にかかる帯電部材の製造方法は、導電性支持体上に、弾性体層を有し、導電性粒子を含む導電性被覆層を少なくとも有する帯電部材の製造方法において、

該導電性被覆層の層形成用材料と導電性粒子とを少なくとも含む混合物の調製工程と、該混合物を撹拌して該混合物中に導電性粒子を分散させる分散工程と、該分散工程で得られた分散液を該弾性体層上に塗工する塗工工程と、該塗工後に乾燥し該導電性被覆層とする乾燥工程、を含む工程により行われ、

該分散工程が、下記式条件のビーズミル循環撹拌手段であることを特徴とする帯電部材の製造方法である。

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

【発明の効果】

【0016】

本発明によれば、表面層として、導電性粒子を分散させた導電性の被覆層を有する帯電部材であっても、粒子の粒度分布を非常にシャープで均一に分散させることができ、ミクロ的な抵抗ムラを生じなく、抵抗の均一性が得られる。よって、電子写真装置の接触帯電部材として、帯電不良が発生しにくく、画像欠陥のない良好な画像出力を可能とし、かつ、接触帯電部材の長期にわたって抵抗の均一性を維持することが可能な接触帯電部材を提供することができる。

【発明を実施するための最良の形態】

【0017】

本発明は導電性支持体上に、弾性体層を有し、導電性粒子を含む導電性被覆層を少なくとも有する帯電部材の製造方法において、

該導電性被覆層の層形成用材料と導電性粒子とを少なくとも含む混合物の調製工程と、該混合物を撹拌して該混合物中に導電性粒子を分散させる分散工程と、該分散工程で得られた分散液を該弾性体層上に塗工する塗工工程と、該塗工後に乾燥し該導電性被覆層とする乾燥工程、を含む工程により行われ、

該分散工程が、下記式条件のビーズミル循環撹拌手段であることを特徴とする帯電部材の製造方法である。

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

【0018】

本発明の製造方法を用いて作製した帯電部材の構成の一例を図2及び3に示す。図2に示す帯電部材はローラ形状であり、導電性支持体2aと被覆層として、その外周に一体に形成された弾性層2bから構成されている。帯電部材の他の構成(被覆層が複層構成)を図3に示す。図3に示すように帯電部材は、被覆層が弾性層2bと表面層(最外層)2cからなる2層であってもよい。また、弾性層2b及び抵抗層2dと表面層2cからなる3層及び、抵抗層2dと表面層2cの間に第2の抵抗層2eを設けた、4層以上を導電性支持体2aの上に形成した構成としてもよい。

【0019】

導電性支持体2aは、鉄、銅、ステンレス、アルミニウム及びニッケル等の金属材料の丸棒を用いることができる。更に、これらの金属表面に防錆や耐傷性付与を目的としてメッキ処理を施しても構わないが、導電性を損なわないことが必要である。

【0020】

上記の構成の帯電ローラにおいて、弾性層2bは被帯電体としての電子写真感光体に対する給電や、電子写真感光体に対する良好な均一密着性を確保するために適当な導電性と弾性を持たせてある。また、帯電ローラと電子写真感光体の均一密着性を確保するために弾性層2bを研磨によって中央部を一番太く、両端部に行くほど細くなる形状、いわゆるクラウン形状に形成することが好ましい。一般的な電子写真装置の構造では、帯電ローラ2が、支持体2aの両端部に所定の押圧力を与えて電子写真感光体と当接されているので、中央部の押圧力が小さく、両端部ほど大きくなっている。このため、帯電ローラの真直度が十分であれば問題ないが、十分でない場合には中央部と両端部に対応する画像に濃度ムラが生じてしまう場合がある。クラウン形状は、これを防止するために形成する。

【0021】

弾性層2bの導電性は、ゴム等の弾性材料中にカーボンブラック、グラファイト及び導電性金属酸化物等から選択された電子伝導機構を有する導電剤、及びアルカリ金属塩や四級アンモニウム塩等のイオン伝導機構を有する導電剤を、適宜添加することにより1010Ωcm未満に調整されるのがよい。

【0022】

弾性層2bを形成するための層形成用材料としての具体的な弾性材料としては、例えば、天然ゴム、エチレンプロピレンゴム(EPDM)、スチレンブタジエンゴム(SBR)、シリコンーンゴム、ウレタンゴム、エピクロルヒドリンゴム、イソプレンゴム(IR)、ブタジエンゴム(BR)、ニトリルブタジエンゴム(NBR)及びクロロプレンゴム(CR)等の合成ゴム、更にはポリアミド樹脂、ポリウレタン樹脂及びシリコーン樹脂等も挙げられる。

【0023】

直流電圧のみを印加して、被帯電体の帯電処理を行なう帯電部材においては、帯電均一性を達成するために、特に中抵抗の極性ゴム(例えば、エピクロルヒドリンゴム、NBR、CR及びウレタンゴム等)やポリウレタン樹脂を弾性材料として用いるのが好ましい。これらの極性ゴムやポリウレタン樹脂は、ゴムや樹脂中の水分や不純物がキャリアとなり、僅かではあるが導電性をもつと考えられ、これらの導電機構はイオン伝導であると考えられる。但し、これらの極性ゴムやポリウレタン樹脂に導電剤を全く添加しないで弾性層を作製し、得られた帯電部材は低温低湿環境(L/L)において、抵抗値が高くなり1010Ωcm以上となってしまうものもあるため帯電部材に高電圧を印加しなければならなくなる。

【0024】

そこで、L/L環境で帯電部材の抵抗値が1010Ωcm未満になるように、前述した電子導電機構を有する導電剤やイオン導電機構を有する導電剤を適宜添加して調整するのが好ましい。しかしながら、イオン導電機構を有する導電剤は抵抗値を低くする効果が小さく、特にL/L環境でその効果が小さい。そのため、イオン導電機構を有する導電剤の添加と併せて電子導電機構を有する導電剤を補助的に添加して抵抗調整を行ってもよい。

【0025】

また、弾性層2bはこれらの弾性材料を発泡成型した発泡体であってもよい。

【0026】

弾性層の厚さは、好ましくは0.5乃至20mm、特には1乃至10mmであることが好ましい。

【0027】

表面層2cは、帯電部材の表面を構成し、被帯電体である感光体と接触するため感光体を汚染してしまう材料構成では好ましくない。また、表面離型性のよいものが好ましいといえる。従って、表面層を形成するための層形成用材料(結着材料)としては、樹脂を用いるのが好ましいといえる。

【0028】

表面層2cの結着樹脂材料としては、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、スチレン−エチレン・ブチレン−オレフィン共重合体(SEBC)及びオレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)等を用いることが好ましい。この表面層2cを本発明の製造方法にかかる被覆層形成工程によって形成する場合は、フッ素樹脂、アクリル樹脂及びシリコーン樹脂等が特に好ましい。

【0029】

これらの結着樹脂に静摩擦係数を小さくする目的で、グラファイト、雲母、二硫化モリブテン及びフッ素樹脂粉末等の固体潤滑剤、あるいはフッ素系界面活性剤、あるいはワックス、及びシリコーンオイル等を添加してもよい。

【0030】

表面層2cには、各種導電性粒子を適宜用いる。導電性粒子としては、金属酸化物系導電性粒子、金属系導電性粒子、カーボンブラック、カーボン系導電性粒子等を挙げることができ、本発明においては、所望の電気抵抗を得るためには、該各種導電性粒子を2種以上併用してもよい。

【0031】

金属酸化物系導電性粒子としては、酸化亜鉛、酸化錫、酸化インジウム、酸化チタン(二酸化チタン、一酸化チタン等)、酸化鉄、酸化アルミニウム等が挙げられる。前記金属酸化物系導電性粒子はそれのみで十分な導電性を示すものもあるがそうでないものも存在する。粒子の導電性を十分なものとするため、これらの粒子に、ドーパントを添加しても良い。一般的に金属酸化物格子欠陥の存在により、余剰電子が生成し、導電性を示すと考えられ、ドーパント添加によって格子欠陥の形成が促進され、十分な導電性を得ることができるのである。例えば、酸化亜鉛のドーパントとしてはアルミニウム、酸化錫のドーパントとしてはアンチモン、酸化インジウムのドーパントとしては錫などが使用される。また、酸化チタンの導電性を得る場合は、酸化チタンに導電性酸化錫を被覆したものなども挙げることができる。さらには、シリカ等の金属酸化物からなる基体の表面に、カーボンブラックを含む層を被覆したものなども挙げられる。

【0032】

金属系導電性粒子としては、銀、銅、ニッケル、亜鉛等が挙げられる。

【0033】

カーボンブラックとしては、アセチレンブラック、ファーネスブラック、チャンネルブラック等が挙げられる。

【0034】

カーボン系導電性粒子としては、グラファイト、カーボンファイバー、活性炭、木炭等を挙げることができる。

【0035】

導電性粒子の粒径は平均粒径で1.0μm未満であることが好ましい。平均粒径が1.0μmを超えると感光ドラム上にピンホールが存在した場合、ピンホールリークが発生する場合がある。また、導電性粒子の比重が重い場合は平均粒径が1.0μmを超えると塗布液中で導電性粒子が沈降しやすくなり、塗布液の分散安定性が悪くなる場合がある。

【0036】

導電性粒子の比重は、好ましくは0.8乃至8.0、特には1.0乃至7.0であることが好ましい。

【0037】

これらの粒子は、表面処理、変性、官能基の導入、コートなどを施したものでもよい。

【0038】

また、本発明の帯電部材の製造方法において、我々の鋭意検討の結果、新たに以下のような傾向があることを見いだした。

【0039】

前記層形成用材料の主成分である樹脂の水酸基価(mgKOH/g)αと、導電性粒子の酸性度(pH)βが下記式範囲を満たすことが好ましい。

12<α/β<30

【0040】

本発明の帯電部材の製造方法において、α/βの値が30以上の場合、分散の進行が急激に進み、帯電ローラとしての所望の抵抗値を精度よく得ることが困難になる傾向がある。また、急激に分散が進行したため、経時安定性も悪くなる傾向がある。

【0041】

逆に、本発明の帯電部材の製造方法において、α/βの値が12以下の場合、分散の進行の速度が非常に遅くなり、帯電ローラとしての所望の抵抗値を得るまでに非常に長い時間が必要となり、生産性が低下してしまう。

【0042】

更には、前記層形成用材料の主成分である樹脂の水酸基価(mgKOH/g)αは、75乃至85の範囲であることが好ましく、導電性粒子の酸性度(pH)βは、pH3乃至6の範囲であることが好ましい。

【0043】

表面層の抵抗値は、104乃至1015Ωcmであることが好ましい。また、厚さは1乃至500μmであることが好ましい。特には1乃至50μmであることが好ましい。抵抗層の厚さについても、表面層と同等であることが好ましい。

【0044】

上記の表面被覆層、弾性被覆層および抵抗層の形成は、例えば、あらかじめ所定の膜厚に形成されたシート形状またはチューブ形状の層を接着または被覆することによって行ってもよいし、静電スプレー塗布やディッピング塗布などの塗布法によって行ってもよい。また、押し出し成形によって大まかに層形成した後、研磨などによって層の形状を整える方法であってもよいし、型内で所定の形状に材料を硬化、成形する方法であってもよい。すなわち、予めシート状やチューブ状の層を形成して、この層を導電性支持体上に被覆して被覆層を形成する場合は、導電性粒子を分散状態で含む混合物から導電性層を形成する工程と、導電性層を導電性支持体上の被覆層とする工程とが別工程として行なわれる。塗布法のように導電性支持体上に直接導電性被覆層を設ける場合は、これらの工程が一工程として行なわれる。

【0045】

塗布法によって層を形成する場合、塗布液に用いられる溶剤としては、層形成用材料、例えば例えば結着材料やその他の被覆層形成に必要な材料を溶解または分散することができる溶剤であればよい。例えば、メタノール、エタノール、イソプロパノールなどのアルコール類や、アセトン、メチルエチルケトン、シクロヘキサノンなどのケトン類や、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミドなどのアミド類や、ジメチルスルホキシドなどのスルホキシド類や、テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテルなどのエーテル類や、酢酸メチル、酢酸エチルなどのエステル類や、クロロホルム、塩化エチレン、ジクロルエチレン、四塩化炭素、トリクロロエチレンなどの脂肪族ハロゲン化炭化水素や、ベンゼン、トルエン、キシレン、リグロイン、クロロベンゼン、ジクロロベンゼンなどの芳香族化合物などが挙げられる。

【0046】

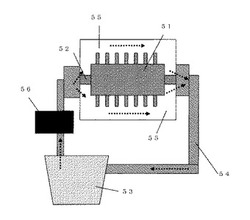

導電性粒子と層形成用材料とを含む混合物中に導電性粒子を所望とする分散度に分散する方法としては、混合物を、リボンブレンダー、ナウターミキサー、ヘンシェルミキサー、スーパーミキサー等に供給して撹拌混合する、あるいは、バンバリーミキサー、加圧ニーダー等で撹拌混合する等、既存の方法を用いることができる。塗布法による層形成には、溶剤、層形成用材料及び導電性粒子を混合し、ボールミル、サンドミル、ペイントシェーカー、ダイノミル及びパールミル等、従来公知の溶液分散手段を用いて、塗布液中に導電性粒子を分散させる。そうして得られた導電性粒子が分散状態にある塗布液を導電性支持体の所定位置に塗布し、必要に応じて乾燥処理を行なって導電性粒子の分散性が向上している被覆層を形成することができる。本発明においては、これらの分散機の中でも、導電性粒子を分散する工程が連続的に行なえ、分散シェアが低シェアで、かつ多重パス循環撹拌処理(大流量での循環運転)が可能なビーズミルを用いることを特徴とする。図5は本発明における分散機の概念図である。また、この分散機の概念図は一例であり、これに限定される物ではない。

【0047】

なお、先に述べたとおり、混合物に含有させる層形成材料としては、導電性の弾性層(2b)の形成では、各種のゴム及び樹脂から選択されたものが使用され、必要に応じて、導電性等を制御するための各種の添加剤を更に添加することができる。また、表面層(2c)の形成では、結着材料、好ましくは結着樹脂が層形成用材料であり、この場合にも必要に応じて、導電性等を制御するための各種の添加剤を添加することができる。また、混合物には必要に応じて溶剤を添加できるが、塗布法による形成では溶媒が必須である。混合物の組成としては所望とする機能や特性を有する導電性被覆層を得るために必要な組成を選択すればよい。その際、結着材料と導電性粒子の比率は、結着樹脂:導電性粒子=1:0.2〜1:2.5であることが好ましく、また、塗布液中の導電材の含有量は1乃至20%、塗布液中の結着樹脂の含有量は5乃至40%であることが好ましい。

【0048】

溶剤の含有量に関しては、塗布液の粘度が1乃至100mPa・s、さらに好ましくは5乃至50mPa・sになるように添加し、その含有量は好ましくは10乃至90質量%、特には30乃至80質量%であることが好ましい。

【0049】

本発明の製造方法における、

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

をすべて満たすビーズミル循環撹拌処理を設けることによって、導電性粒子の被覆層中での分散性が改善されるメカニズムは明らかになっていないが、本発明者等の鋭意検討により、以下のことは解明できた。

【0050】

部材の帯電の均一性は、帯電部材を構成する材料として用いられる導電剤や機能性粒子の分散性が寄与しているところが大きい。導電剤の分散性が劣る場合、抵抗の均一性が十分でないため、帯電の均一性が得られ難くなる。また、導電剤の通電劣化が起こりやすくなる。抵抗の均一性を得るため、導電剤として導電性の粒子を用いた場合、粒子同士の凝集力が強いため、1次粒径付近まで粒子を分散させるには、ある一定以上の強いシェアによって、強固な粒子の凝集体を崩すことが必要であることがわかった。また、導電性粒子の分散状態、導電性粒子同士の接触状態も通電による劣化には影響しているものと考えられている。導電性粒子の分散性が良くなれば、帯電部材を連続使用(連続通電)しても抵抗上昇しないものと考えられる。しかしながら、強いシェアにより分散処理を行なうと、分散工程が終了すると、急激にシェアから開放されるため、反発的に再凝集等が起こりやすく、導電性粒子の分散状態が不安定化し、安定性が悪くなってしまう。

【0051】

また、通常の一般的なパス回数での循環運転で分散処理を施した場合、帯電部材としての抵抗値は満たしているが、液体塗料中の導電性粒子の粒度分布がどうしても幅広い分布になってしまうという問題が生じる。このような液体塗料は、凝集等の発生がしやすいと考えられ、このような液体塗料を帯電部材の被覆層として塗工すると、比較的粗大な粒径の顔料の存在により、抵抗値ムラやポチ状の画像不良の原因となる。

【0052】

そこで、本発明の

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

をすべて満たすビーズミル循環撹拌処理をおこなうことにより、導電性粒子にかかるエネルギーを弱い力で何度も加えることが可能となる。弱い力で分散が進行することにより、導電性粒子表面の活性化(表面エネルギーの増大)を抑えることができる。これは再凝集等の発生の抑制、即ち、塗料の安定化に有効である。更に、パス回数を非常に増やすことによってシャープな粒度分布の導電性粒子が得ることができる。これもまた、塗料の安定化に有効である。

【0053】

撹拌型分散装置により分散する際の、ディスクの最大周速は2乃至8m/sが好ましく、特には4乃至6m/sが好ましい。ビーズ径はφ1.0mm以下が好ましく、特にはφ0.8mm以下が好ましい。ビーズの比重は特に制限はないが、3以下が好ましい。

【0054】

「πr3gv2<20」は、一個のビーズが与えるエネルギー量を規定したものであり、πr3gv2が20を超えるような条件を選択した場合、導電性粒子にかかるエネルギーが大きくなりすぎ、凝集等を起こしやすくなってしまう。

【0055】

「L<6x」は、塗料の処理速度を規定したものであるが、すなわち、一分間に全塗料量の1/6以上、即ち6分間で一パス以上の流量を確保することが必要であるということである。循環撹拌処理中のタンクでの滞留時間が長くなってしまうとその間に再凝集等の発生が起こりやすくなってしまい、分散時間が非常に長く必要になり、分散効率が著しく低下してしまう。

【0056】

「L<xy/50」は仕込み量に対する処理速度と分散時間の関係を規定したものであるが、すなわち、最低50パス相当以上が好ましいということである。パス回数が50パス以下の場合、粒度分布が幅広くなってしまい、凝集等の発生が起こりやすくなってしまう。

【0057】

上記のような様々な検討により、被覆層に導電性粒子を含有してなる導電性部材の製造方法において、該導電性粒子を該被覆層中に分散する工程において、大流量での、低シェア、多重パス循環撹拌処理によっておこなうことにより、抵抗の均一性及び導電性粒子の均一な分散状態を長期的に維持できる導電性部材を製造できることに至ったものである。

【0058】

次に、本発明の電子写真装置の接触帯電部材(帯電ローラ)を用いた、画像形成装置の概略構成に基づいて説明する。

【0059】

(1)画像形成装置

図1は、本発明のプロセスカートリッジを具備する画像形成装置例の概略構成図である。本例の画像形成装置は、転写式電子写真利用の反転現像方式、現像兼クリーニング方式(クリーナーレス)の装置である。プロセスカートリッジ6内には、像担持体としての回転ドラム型の電子写真感光体1が配置されており、矢印の方向に所定の周速度(プロセススピード)で回転駆動される。電子写真感光体1の周囲には、まず、帯電手段としての帯電ローラ2が、電子写真感光体1に所定の押圧力で接触した状態で配置されている。本例では帯電ローラ2を駆動し、電子写真感光体1と等速回転させる。この帯電ローラ2に対して帯電バイアス印加電源S1から所定の直流電圧(この場合−1180Vとした)が印加されることで電子写真感光体1の表面が所定の極性電位(暗部電位−400Vとした)に一様に接触帯電方式・DC帯電方式で帯電処理される。

【0060】

露光手段3は、例えばレーザービームスキャナーである。電子写真感光体1の帯電処理面に露光手段3により目的の画像情報に対応した露光Lがなされることにより、電子写真感光体1の表面電位が露光明部の電位(明部電位−120Vとした)に選択的に低下(減衰)して静電潜像が形成される。反転現像手段4により、電子写真感光体の静電潜像の露光明部に、電子写真感光体1の帯電極性と同極性に帯電(現像バイアス−350V)しているトナー(ネガトナー)を選択的に付着させて静電潜像をトナー画像として可視化する。図中、4aは現像ローラ、4bはトナー供給ローラ、4cはトナー層厚規制部材を示す。

【0061】

転写手段としての転写ローラ5は、電子写真感光体1に所定の押圧力で接触した状態で配置されることで転写部を形成し、電子写真感光体1の回転と順方向に電子写真感光体1の回転周速度とほぼ同じ周速度で回転する。また、転写バイアス印加電源S2からトナーの帯電極性とは逆極性の転写電圧が印加される。転写部に対して、不図示の給紙機構部から転写材Pが所定の制御タイミングで給紙される。その給紙された転写材Pの裏面が転写電圧を印加した転写ローラ5によりトナーの帯電極性とは逆極性に帯電されることにより、転写部において電子写真感光体1上のトナー画像が転写材Pに静電転写される。

【0062】

転写部でトナー画像の転写を受けた転写材は、電子写真感光体から分離されて、不図示のトナー画像定着手段へ導入されてトナー画像の定着処理を受けて画像形成物として出力される。両面画像形成モードや多重画像形成モードの場合は、この画像形成物が不図示の再循環搬送機構に導入されて転写部へ再導入される。

【0063】

転写残余トナー等の電子写真感光体上の残留物は、帯電ローラ2により電子写真感光体の帯電極性と同極性に帯電される。そしてその転写残余トナーは、露光部を通って現像手段4に至って、バックコントラストにより電気的に現像装置内に回収され、現像兼クリーニング(クリーナーレス)が達成されている。

【0064】

本例では、電子写真感光体1、帯電ローラ2、現像手段4を一体に支持し、画像形成装置本体に着脱自在のプロセスカートリッジ6としている。この際現像手段4は別体としてもよい。

【0065】

更に、本発明にかかる製造方法により得られた帯電部材が適用される電子写真装置は図1に示した構成に限定されない。少なくとも帯電部材と電子写真感光体とを有する図示した構成とは異なるプロセスカートリッジ(現像手段は本体側のものを使用するものや、クリーニング手段をトナー像の転写領域と帯電部材間に有するものなど)を用いた構成とすることができる。更に、プロセスカートリッジを用いずに、装置本体に必要な各部材を配置した構成としてもよい。

【0066】

図1の装置の帯電部材2に直流電圧を印加すると、帯電部材と感光体との微少な空間で放電が起こって感光体1の表面が帯電される。本発明の製造方法により得られた導電性部材を帯電部材2として用いれば、帯電部材の帯電均一性を向上させることができるだけではなく、抵抗変化を抑えることができるため、非常に優れた画像を得ることができる。特に、図1のように現像、独立したクリーニング手段を有さず、転写後に感光体に残留したトナーを現像手段により回収する、いわゆる現像兼クリーニング(クリーナーレス)方式を採用した画像形成装置の複数枚プリントを可能にするのに極めて有効である。

【実施例】

【0067】

以下、本発明を実施例を用いて更に詳細に説明する。

【0068】

<実施例1>

下記の要領で本発明の帯電部材としての帯電ローラを作製した。

エピクロルヒドリンゴム: 100質量部

四級アンモニウム塩: 2質量部

炭酸カルシウム: 90質量部

酸化亜鉛: 5質量部

脂肪酸: 5質量部

以上の材料を60℃に調節した密閉型ミキサーにて10分間混練した後、エピクロルヒドリンゴム100質量部に対してエーテルエステル系可塑剤15質量部を加え、20℃に冷却した密閉型ミキサーで更に20分間混練し、原料コンパウンドを調製した。このコンパウンドに原料ゴムのエピクロルヒドリンゴム100質量部に対し加硫剤としての硫黄1質量部、加硫促進剤としてのノクセラーDM(ジベンゾチアジルスルフィド)1質量部及びノクセラーTS(テトラメチルチウラムモノスルフィド)0.5質量部を加え、20℃に冷却した2本ロール機にて10分間混練した。得られたコンパウンドを、φ6mmステンレス製支持体の周囲にローラ状になるように押出成型機にて成型し、加熱蒸気加硫した後、外径φ12mmになるように研磨処理して弾性層を得た。ローラ長は230mmとした。

【0069】

続いて、以下に示す材料:

アクリルポリオール溶液(ダイセル化学社製:PLACCEL DC2016):100質量部;

イソシアネートA(IPDI)(デグサ社製:VESTANAT B1370):27質量部;

イソシアネートB(HDI)(旭化成ケミカルズ社製:DURANATE TPA−B80E):17質量部;

導電性粒子(戸田工業社製 CS−Bk100Y):13質量部;

変性ジメチルシリコーンオイル(東レ・ダウコーニング・シリコーン社製 SH28PA):0.3質量部;及び

メチルイソブチルケトン:300質量部

をミキサーを用いて撹拌し、混合溶液を作製した。上記アクリルポリオール溶液の水酸基価(α)は80.2mgKOH/g、上記導電性粒子の酸性度(β)はpH3.9であった(α/β=20.6)。次いでこの混合溶液を、平均粒径がφ0.8mmのガラスビーズ(半径0.4mm・密度2.5g/cm3)をメディアとしてベッセルの容積に対して80%の充填率で充填したビーズミル分散機(アシザワファインテック社製 スターミルLMZ−2)を用いて、ディスク周速4m/s、処理速度3000ml/min(全塗料量の1/4)で360分間(90パス相当)の循環運転を行い、12000mlの分散溶液を得た。この分散溶液を、ディッピング法にて塗布して、膜厚が15μmの表面層を被覆形成し、ローラ形状の帯電部材を得た。

【0070】

また、上記分散処理条件を一覧にしたものを表1、それぞれが本発明の条件を満たしているかどうかを示したものを表2にまとめた。後述の実施例、比較例についても表1と2にまとめて示してある。

【0071】

「ディッピング用塗布液の経時安定性評価」

上記方法にて作製したディッピング用塗布液の、作製初日と作製7日後の粘度測定を行った。粘度の測定には芝浦システム社製ビスメトロン粘度計(VDA−L型)にて、1号ローターを用いて60rpmで測定を行った。結果を表3に示す。作製後、分散性が低下していると思われる塗料は、粘度変化が大きくなっている。

【0072】

「帯電ローラに直流電圧のみを印加した時の画像評価」

図1に示す電子写真方式の画像形成装置に上記で得られた帯電ローラを取り付けて、L/L環境(温度15℃/湿度10%)において、ハーフトーン画像を出力し、目視にてその出力画像を評価した。結果を表4に示す。なお、帯電部材による帯電後の電子写真感光体の表面電位(暗部電位)VDは−400V付近となるように印加電圧(直流電圧のみ)を調節した。表中のAは得られた画像が非常に良い、Bは良い、Cはハーフトーン画像にわずかにスジ状の欠陥がある、Dはスジの画像欠陥が目立つ、ことを示す。

【0073】

また、画像出し評価を始める前に、帯電ローラの抵抗測定を図4に示すような方法で行った。結果を表4に示す。図中、2は導電性部材、11はステンレス製の円筒電極、12は抵抗、13はレコーダーを示す。これらの間の押圧力は用いられる画像形成装置と同様にし、外部電源S3から−200Vを印加した際の抵抗値を測定する。また、抵抗の均一性の評価として、測定した抵抗値の最大値と最小値の比を抵抗ムラとした。結果を表4に示す。

【0074】

上記評価を、作製初日と作製7日後のディッピング用塗布液を用いて作製した帯電ローラについてそれぞれ行なった。作製7日後の評価がA,Bのものは、作製された帯電ローラは良好であり、C,Dは画像結果も良くなかったものである。

【0075】

<実施例2>

導電性粒子の分散処理を、ディスク周速6m/s、処理速度2000ml/min(全塗料量の1/6)で360分間(60パス相当)の循環運転を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0076】

<実施例3>

酸性度(β)がpH5.4の導電性粒子を用いて分散処理をおこなった以外は実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。尚、α/βは14.9である。

【0077】

<実施例4>

酸性度(β)がpH2.5の導電性粒子を用い、ディスク周速4m/sで分散処理をおこなった以外は実施例2と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。尚、α/βは32.1である。

【0078】

<実施例5>

酸性度(β)がpH6.9の導電性粒子を用い、ディスク周速6m/sで分散処理をおこなった以外は実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。尚、α/βは11.6である。

【0079】

<比較例1>

導電性粒子の分散処理を、ディスク周速8m/sで行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0080】

<比較例2>

導電性粒子の分散処理を、処理速度1000ml/min(全塗料量の1/12)で1080分間(90パス相当)の循環運転を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0081】

<比較例3>

導電性粒子の分散処理を、160分間(40パス相当)の循環運転で行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0082】

<比較例4>

導電性粒子の分散処理を、ディスク周速8m/s、処理速度1000ml/min(全塗料量の1/12)で1080分間(90パス相当)の循環運転を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0083】

<比較例5>

導電性粒子の分散処理を、処理速度1000ml/min(全塗料量の1/12)で480分間(40パス相当)の循環運転で行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0084】

<比較例6>

導電性粒子の分散処理を、ディスク周速8m/sで160分間(40パス相当)の循環運転で行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0085】

<比較例7>

導電性粒子の分散処理を、ディスク周速8m/s、処理速度1000ml/min(全塗料量の1/12)で480分間(40パス相当)の循環運転で行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0086】

<比較例8>

導電性粒子の分散処理を、平均粒径がφ1.5mmのガラスビーズ(半径0.75mm・密度2.5g/cm3)をメディアとして分散処理を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0087】

<比較例9>

導電性粒子の分散処理を、平均粒径がφ0.8mmのジルコニアビーズ(半径0.4mm・密度6.0g/cm3)をメディアとして分散処理を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0088】

<比較例10>

導電性粒子の分散処理を、平均粒径がφ1.5mmのジルコニアビーズ(半径0.75mm・密度6.0g/cm3)をメディアとして分散処理を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0089】

【表1】

【0090】

【表2】

【0091】

【表3】

【0092】

【表4】

【図面の簡単な説明】

【0093】

【図1】本発明の画像形成装置の概略構成図である。

【図2】帯電ローラの概略図である。

【図3】他の実施例を示す帯電ローラの概略図である。

【図4】帯電部材の抵抗測定装置の概略図である。

【図5】本発明で使用できる分散機の概略図である。

【符号の説明】

【0094】

1 像担持体(電子写真感光体)

2 帯電部材(帯電ローラ)

3 像露光手段

4 現像手段

5 転写手段(転写ローラ)

6 クリーニング手段

S1,S2,S3 バイアス印加電源

P 転写材

11 円筒電極(金属ローラ)

12 固定抵抗器

13 レコーダー

51 ディスク

52 回転軸

53 循環タンク

54 配管

55 撹拌処理部

56 循環ポンプ

【技術分野】

【0001】

本発明は複写機やプリンター等において、静電潜像プロセスに用いられる感光体等の潜像保持体を帯電させる帯電部材の製造方法に関し、特に混合物中に導電性粒子を分散させる工程を有する帯電部材の製造方法に関する。

【背景技術】

【0002】

電子写真方式を採用した画像形成装置、いわゆる電子写真装置は、電子写真感光体、帯電手段、露光手段、現像手段および転写手段を有するものが一般的である。

【0003】

また、この帯電手段としては、電子写真感光体の表面に接触または近接配置された帯電部材に電圧(直流電圧のみの電圧または直流電圧に交流電圧を重畳した電圧)を印加することによって該電子写真感光体の表面を帯電する方式のものが多く採用されている。

【0004】

帯電部材に印加する電圧として、直流電圧に交流電圧を重畳した電圧を採用した場合、交流電源が必要となって電子写真装置の大型化やコストアップを招いたり、電力消費量が増加したりする。さらに、交流電源の使用によるオゾンなどの多量発生によって帯電部材や電子写真感光体の耐久性が低下したりするため、これらの観点からすると、帯電部材への印加電圧は直流電圧のみの電圧であることが好ましい。

【0005】

更には、帯電を安定におこなう、オゾンの発生を低減する、あるいは、低コストという観点から、接触式の帯電方法が好んで用いられている。

【0006】

帯電部材への印加電圧を直流電圧のみの電圧とした場合、帯電処理された被帯電体表面の帯電電位がムラになりやすく、また、微小のスジ状の画像欠陥が生じやすく、帯電の均一性が得られ難い場合がある。また、帯電部材が連続使用により通電劣化した場合には、帯電部材の抵抗が上昇(チャージアップ)しやすく、それに伴い帯電処理された被帯電体表面の帯電電位が低下するという問題がある。また、接触式の帯電方式を用いる画像形成装置においては、帯電部材の汚れ(現像剤の表面付着など)が生じた場合には、この汚れによる帯電不良により画像濃度ムラ等が生じるという問題がある。特に、帯電部材に直流電圧のみを印加する帯電方式の場合、帯電部材の汚れの影響が直流電圧に交流電圧を重畳した電圧を印加する帯電方式に比べ、画像不良として現われやすい傾向にある。

【0007】

この問題に対して、帯電の均一性を得る事を目的として、導電性の粒子を用いることにより抵抗の均一性を得るという技術が開示されている(例えば、特許文献1)。

【0008】

しかし、粒径の小さい粒子は、表面エネルギーが大きいため、粒子同士の凝集力が強く、ストラクチャー構造などの2次凝集体を形成していることが多い。そのため、粒径の小さな導電性粒子を導電性部材中に均一に分散させることが容易ではなく、ミクロ的な抵抗ムラを生じやすく、抵抗の均一性が得られ難い場合がある。

【0009】

これに対して、分散工程の分散機や工程を増やして、分散シェア及び分散効率を上げ、高分散性を得るという技術が開示されている(例えば、特許文献2,3)。

【0010】

【特許文献1】特開平06−250494号公報

【特許文献2】特開2003−207966号公報

【特許文献3】特開平09−146342号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、高分散性を得ようと強いシェアにより分散処理を行なうと、分散工程が終了すると、急激にシェアから開放されるため、反発的に再凝集等が起こりる場合がある。このような場合には、導電粒子の分散状態が不安定化し、安定性が悪いという問題がある。

【0012】

また、帯電部材の被覆層の製造工程において、液体塗料中に顔料等をビーズミルやサンドミル等の分散装置を使用して、一般的な条件で分散処理をおこなうと、液体塗料中の顔料等の粒度分布がどうしても幅広い分布となる。このような液体塗料を帯電部材の被覆層として塗工すると、帯電特性上、特に凝集などによる比較的粗大な粒径の顔料の生成が問題となる。粗大な粒径の顔料が帯電部材中に存在すると、層内にミクロ的に見ると抵抗の高いところと低いところ即ち抵抗値ムラができてしまう。この抵抗値ムラにより帯電部材中に導電経路の片寄りが生じてしまう。

【0013】

したがって、このような構成層を有する帯電部材を用いた電子写真装置では、被帯電体である感光体に所定の電位を乗せようとする場合、感光体上の電位に微小の帯電ムラが生じやすく、これが原因で画像上に斑点等の画像不良を起こすことがある。特にハーフトーン画像領域で顕著である。この現象は印加電圧が直流電圧のみの場合に現われやすい。これは、交流電圧のような振動電界による“ならし効果”がないためと考えられる。

【0014】

本発明の目的は、直流電圧を印加して、被接触物を帯電させるための帯電部材として、導電性粒子の分散性が良好であり、抵抗の均一性が確保された帯電部材を製造できる方法を提供することにある。本発明の他の目的は、導電性粒子の分散性が良好で、ミクロ的な抵抗ムラを生じなく、抵抗の均一性が得られている導電性被覆層を有し、帯電不良や画像欠陥の発生が改善され、かつ、長期にわたって抵抗均一性を有する直流印加用の帯電部材の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明にかかる帯電部材の製造方法は、導電性支持体上に、弾性体層を有し、導電性粒子を含む導電性被覆層を少なくとも有する帯電部材の製造方法において、

該導電性被覆層の層形成用材料と導電性粒子とを少なくとも含む混合物の調製工程と、該混合物を撹拌して該混合物中に導電性粒子を分散させる分散工程と、該分散工程で得られた分散液を該弾性体層上に塗工する塗工工程と、該塗工後に乾燥し該導電性被覆層とする乾燥工程、を含む工程により行われ、

該分散工程が、下記式条件のビーズミル循環撹拌手段であることを特徴とする帯電部材の製造方法である。

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

【発明の効果】

【0016】

本発明によれば、表面層として、導電性粒子を分散させた導電性の被覆層を有する帯電部材であっても、粒子の粒度分布を非常にシャープで均一に分散させることができ、ミクロ的な抵抗ムラを生じなく、抵抗の均一性が得られる。よって、電子写真装置の接触帯電部材として、帯電不良が発生しにくく、画像欠陥のない良好な画像出力を可能とし、かつ、接触帯電部材の長期にわたって抵抗の均一性を維持することが可能な接触帯電部材を提供することができる。

【発明を実施するための最良の形態】

【0017】

本発明は導電性支持体上に、弾性体層を有し、導電性粒子を含む導電性被覆層を少なくとも有する帯電部材の製造方法において、

該導電性被覆層の層形成用材料と導電性粒子とを少なくとも含む混合物の調製工程と、該混合物を撹拌して該混合物中に導電性粒子を分散させる分散工程と、該分散工程で得られた分散液を該弾性体層上に塗工する塗工工程と、該塗工後に乾燥し該導電性被覆層とする乾燥工程、を含む工程により行われ、

該分散工程が、下記式条件のビーズミル循環撹拌手段であることを特徴とする帯電部材の製造方法である。

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

【0018】

本発明の製造方法を用いて作製した帯電部材の構成の一例を図2及び3に示す。図2に示す帯電部材はローラ形状であり、導電性支持体2aと被覆層として、その外周に一体に形成された弾性層2bから構成されている。帯電部材の他の構成(被覆層が複層構成)を図3に示す。図3に示すように帯電部材は、被覆層が弾性層2bと表面層(最外層)2cからなる2層であってもよい。また、弾性層2b及び抵抗層2dと表面層2cからなる3層及び、抵抗層2dと表面層2cの間に第2の抵抗層2eを設けた、4層以上を導電性支持体2aの上に形成した構成としてもよい。

【0019】

導電性支持体2aは、鉄、銅、ステンレス、アルミニウム及びニッケル等の金属材料の丸棒を用いることができる。更に、これらの金属表面に防錆や耐傷性付与を目的としてメッキ処理を施しても構わないが、導電性を損なわないことが必要である。

【0020】

上記の構成の帯電ローラにおいて、弾性層2bは被帯電体としての電子写真感光体に対する給電や、電子写真感光体に対する良好な均一密着性を確保するために適当な導電性と弾性を持たせてある。また、帯電ローラと電子写真感光体の均一密着性を確保するために弾性層2bを研磨によって中央部を一番太く、両端部に行くほど細くなる形状、いわゆるクラウン形状に形成することが好ましい。一般的な電子写真装置の構造では、帯電ローラ2が、支持体2aの両端部に所定の押圧力を与えて電子写真感光体と当接されているので、中央部の押圧力が小さく、両端部ほど大きくなっている。このため、帯電ローラの真直度が十分であれば問題ないが、十分でない場合には中央部と両端部に対応する画像に濃度ムラが生じてしまう場合がある。クラウン形状は、これを防止するために形成する。

【0021】

弾性層2bの導電性は、ゴム等の弾性材料中にカーボンブラック、グラファイト及び導電性金属酸化物等から選択された電子伝導機構を有する導電剤、及びアルカリ金属塩や四級アンモニウム塩等のイオン伝導機構を有する導電剤を、適宜添加することにより1010Ωcm未満に調整されるのがよい。

【0022】

弾性層2bを形成するための層形成用材料としての具体的な弾性材料としては、例えば、天然ゴム、エチレンプロピレンゴム(EPDM)、スチレンブタジエンゴム(SBR)、シリコンーンゴム、ウレタンゴム、エピクロルヒドリンゴム、イソプレンゴム(IR)、ブタジエンゴム(BR)、ニトリルブタジエンゴム(NBR)及びクロロプレンゴム(CR)等の合成ゴム、更にはポリアミド樹脂、ポリウレタン樹脂及びシリコーン樹脂等も挙げられる。

【0023】

直流電圧のみを印加して、被帯電体の帯電処理を行なう帯電部材においては、帯電均一性を達成するために、特に中抵抗の極性ゴム(例えば、エピクロルヒドリンゴム、NBR、CR及びウレタンゴム等)やポリウレタン樹脂を弾性材料として用いるのが好ましい。これらの極性ゴムやポリウレタン樹脂は、ゴムや樹脂中の水分や不純物がキャリアとなり、僅かではあるが導電性をもつと考えられ、これらの導電機構はイオン伝導であると考えられる。但し、これらの極性ゴムやポリウレタン樹脂に導電剤を全く添加しないで弾性層を作製し、得られた帯電部材は低温低湿環境(L/L)において、抵抗値が高くなり1010Ωcm以上となってしまうものもあるため帯電部材に高電圧を印加しなければならなくなる。

【0024】

そこで、L/L環境で帯電部材の抵抗値が1010Ωcm未満になるように、前述した電子導電機構を有する導電剤やイオン導電機構を有する導電剤を適宜添加して調整するのが好ましい。しかしながら、イオン導電機構を有する導電剤は抵抗値を低くする効果が小さく、特にL/L環境でその効果が小さい。そのため、イオン導電機構を有する導電剤の添加と併せて電子導電機構を有する導電剤を補助的に添加して抵抗調整を行ってもよい。

【0025】

また、弾性層2bはこれらの弾性材料を発泡成型した発泡体であってもよい。

【0026】

弾性層の厚さは、好ましくは0.5乃至20mm、特には1乃至10mmであることが好ましい。

【0027】

表面層2cは、帯電部材の表面を構成し、被帯電体である感光体と接触するため感光体を汚染してしまう材料構成では好ましくない。また、表面離型性のよいものが好ましいといえる。従って、表面層を形成するための層形成用材料(結着材料)としては、樹脂を用いるのが好ましいといえる。

【0028】

表面層2cの結着樹脂材料としては、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、スチレン−エチレン・ブチレン−オレフィン共重合体(SEBC)及びオレフィン−エチレン・ブチレン−オレフィン共重合体(CEBC)等を用いることが好ましい。この表面層2cを本発明の製造方法にかかる被覆層形成工程によって形成する場合は、フッ素樹脂、アクリル樹脂及びシリコーン樹脂等が特に好ましい。

【0029】

これらの結着樹脂に静摩擦係数を小さくする目的で、グラファイト、雲母、二硫化モリブテン及びフッ素樹脂粉末等の固体潤滑剤、あるいはフッ素系界面活性剤、あるいはワックス、及びシリコーンオイル等を添加してもよい。

【0030】

表面層2cには、各種導電性粒子を適宜用いる。導電性粒子としては、金属酸化物系導電性粒子、金属系導電性粒子、カーボンブラック、カーボン系導電性粒子等を挙げることができ、本発明においては、所望の電気抵抗を得るためには、該各種導電性粒子を2種以上併用してもよい。

【0031】

金属酸化物系導電性粒子としては、酸化亜鉛、酸化錫、酸化インジウム、酸化チタン(二酸化チタン、一酸化チタン等)、酸化鉄、酸化アルミニウム等が挙げられる。前記金属酸化物系導電性粒子はそれのみで十分な導電性を示すものもあるがそうでないものも存在する。粒子の導電性を十分なものとするため、これらの粒子に、ドーパントを添加しても良い。一般的に金属酸化物格子欠陥の存在により、余剰電子が生成し、導電性を示すと考えられ、ドーパント添加によって格子欠陥の形成が促進され、十分な導電性を得ることができるのである。例えば、酸化亜鉛のドーパントとしてはアルミニウム、酸化錫のドーパントとしてはアンチモン、酸化インジウムのドーパントとしては錫などが使用される。また、酸化チタンの導電性を得る場合は、酸化チタンに導電性酸化錫を被覆したものなども挙げることができる。さらには、シリカ等の金属酸化物からなる基体の表面に、カーボンブラックを含む層を被覆したものなども挙げられる。

【0032】

金属系導電性粒子としては、銀、銅、ニッケル、亜鉛等が挙げられる。

【0033】

カーボンブラックとしては、アセチレンブラック、ファーネスブラック、チャンネルブラック等が挙げられる。

【0034】

カーボン系導電性粒子としては、グラファイト、カーボンファイバー、活性炭、木炭等を挙げることができる。

【0035】

導電性粒子の粒径は平均粒径で1.0μm未満であることが好ましい。平均粒径が1.0μmを超えると感光ドラム上にピンホールが存在した場合、ピンホールリークが発生する場合がある。また、導電性粒子の比重が重い場合は平均粒径が1.0μmを超えると塗布液中で導電性粒子が沈降しやすくなり、塗布液の分散安定性が悪くなる場合がある。

【0036】

導電性粒子の比重は、好ましくは0.8乃至8.0、特には1.0乃至7.0であることが好ましい。

【0037】

これらの粒子は、表面処理、変性、官能基の導入、コートなどを施したものでもよい。

【0038】

また、本発明の帯電部材の製造方法において、我々の鋭意検討の結果、新たに以下のような傾向があることを見いだした。

【0039】

前記層形成用材料の主成分である樹脂の水酸基価(mgKOH/g)αと、導電性粒子の酸性度(pH)βが下記式範囲を満たすことが好ましい。

12<α/β<30

【0040】

本発明の帯電部材の製造方法において、α/βの値が30以上の場合、分散の進行が急激に進み、帯電ローラとしての所望の抵抗値を精度よく得ることが困難になる傾向がある。また、急激に分散が進行したため、経時安定性も悪くなる傾向がある。

【0041】

逆に、本発明の帯電部材の製造方法において、α/βの値が12以下の場合、分散の進行の速度が非常に遅くなり、帯電ローラとしての所望の抵抗値を得るまでに非常に長い時間が必要となり、生産性が低下してしまう。

【0042】

更には、前記層形成用材料の主成分である樹脂の水酸基価(mgKOH/g)αは、75乃至85の範囲であることが好ましく、導電性粒子の酸性度(pH)βは、pH3乃至6の範囲であることが好ましい。

【0043】

表面層の抵抗値は、104乃至1015Ωcmであることが好ましい。また、厚さは1乃至500μmであることが好ましい。特には1乃至50μmであることが好ましい。抵抗層の厚さについても、表面層と同等であることが好ましい。

【0044】

上記の表面被覆層、弾性被覆層および抵抗層の形成は、例えば、あらかじめ所定の膜厚に形成されたシート形状またはチューブ形状の層を接着または被覆することによって行ってもよいし、静電スプレー塗布やディッピング塗布などの塗布法によって行ってもよい。また、押し出し成形によって大まかに層形成した後、研磨などによって層の形状を整える方法であってもよいし、型内で所定の形状に材料を硬化、成形する方法であってもよい。すなわち、予めシート状やチューブ状の層を形成して、この層を導電性支持体上に被覆して被覆層を形成する場合は、導電性粒子を分散状態で含む混合物から導電性層を形成する工程と、導電性層を導電性支持体上の被覆層とする工程とが別工程として行なわれる。塗布法のように導電性支持体上に直接導電性被覆層を設ける場合は、これらの工程が一工程として行なわれる。

【0045】

塗布法によって層を形成する場合、塗布液に用いられる溶剤としては、層形成用材料、例えば例えば結着材料やその他の被覆層形成に必要な材料を溶解または分散することができる溶剤であればよい。例えば、メタノール、エタノール、イソプロパノールなどのアルコール類や、アセトン、メチルエチルケトン、シクロヘキサノンなどのケトン類や、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミドなどのアミド類や、ジメチルスルホキシドなどのスルホキシド類や、テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテルなどのエーテル類や、酢酸メチル、酢酸エチルなどのエステル類や、クロロホルム、塩化エチレン、ジクロルエチレン、四塩化炭素、トリクロロエチレンなどの脂肪族ハロゲン化炭化水素や、ベンゼン、トルエン、キシレン、リグロイン、クロロベンゼン、ジクロロベンゼンなどの芳香族化合物などが挙げられる。

【0046】

導電性粒子と層形成用材料とを含む混合物中に導電性粒子を所望とする分散度に分散する方法としては、混合物を、リボンブレンダー、ナウターミキサー、ヘンシェルミキサー、スーパーミキサー等に供給して撹拌混合する、あるいは、バンバリーミキサー、加圧ニーダー等で撹拌混合する等、既存の方法を用いることができる。塗布法による層形成には、溶剤、層形成用材料及び導電性粒子を混合し、ボールミル、サンドミル、ペイントシェーカー、ダイノミル及びパールミル等、従来公知の溶液分散手段を用いて、塗布液中に導電性粒子を分散させる。そうして得られた導電性粒子が分散状態にある塗布液を導電性支持体の所定位置に塗布し、必要に応じて乾燥処理を行なって導電性粒子の分散性が向上している被覆層を形成することができる。本発明においては、これらの分散機の中でも、導電性粒子を分散する工程が連続的に行なえ、分散シェアが低シェアで、かつ多重パス循環撹拌処理(大流量での循環運転)が可能なビーズミルを用いることを特徴とする。図5は本発明における分散機の概念図である。また、この分散機の概念図は一例であり、これに限定される物ではない。

【0047】

なお、先に述べたとおり、混合物に含有させる層形成材料としては、導電性の弾性層(2b)の形成では、各種のゴム及び樹脂から選択されたものが使用され、必要に応じて、導電性等を制御するための各種の添加剤を更に添加することができる。また、表面層(2c)の形成では、結着材料、好ましくは結着樹脂が層形成用材料であり、この場合にも必要に応じて、導電性等を制御するための各種の添加剤を添加することができる。また、混合物には必要に応じて溶剤を添加できるが、塗布法による形成では溶媒が必須である。混合物の組成としては所望とする機能や特性を有する導電性被覆層を得るために必要な組成を選択すればよい。その際、結着材料と導電性粒子の比率は、結着樹脂:導電性粒子=1:0.2〜1:2.5であることが好ましく、また、塗布液中の導電材の含有量は1乃至20%、塗布液中の結着樹脂の含有量は5乃至40%であることが好ましい。

【0048】

溶剤の含有量に関しては、塗布液の粘度が1乃至100mPa・s、さらに好ましくは5乃至50mPa・sになるように添加し、その含有量は好ましくは10乃至90質量%、特には30乃至80質量%であることが好ましい。

【0049】

本発明の製造方法における、

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

をすべて満たすビーズミル循環撹拌処理を設けることによって、導電性粒子の被覆層中での分散性が改善されるメカニズムは明らかになっていないが、本発明者等の鋭意検討により、以下のことは解明できた。

【0050】

部材の帯電の均一性は、帯電部材を構成する材料として用いられる導電剤や機能性粒子の分散性が寄与しているところが大きい。導電剤の分散性が劣る場合、抵抗の均一性が十分でないため、帯電の均一性が得られ難くなる。また、導電剤の通電劣化が起こりやすくなる。抵抗の均一性を得るため、導電剤として導電性の粒子を用いた場合、粒子同士の凝集力が強いため、1次粒径付近まで粒子を分散させるには、ある一定以上の強いシェアによって、強固な粒子の凝集体を崩すことが必要であることがわかった。また、導電性粒子の分散状態、導電性粒子同士の接触状態も通電による劣化には影響しているものと考えられている。導電性粒子の分散性が良くなれば、帯電部材を連続使用(連続通電)しても抵抗上昇しないものと考えられる。しかしながら、強いシェアにより分散処理を行なうと、分散工程が終了すると、急激にシェアから開放されるため、反発的に再凝集等が起こりやすく、導電性粒子の分散状態が不安定化し、安定性が悪くなってしまう。

【0051】

また、通常の一般的なパス回数での循環運転で分散処理を施した場合、帯電部材としての抵抗値は満たしているが、液体塗料中の導電性粒子の粒度分布がどうしても幅広い分布になってしまうという問題が生じる。このような液体塗料は、凝集等の発生がしやすいと考えられ、このような液体塗料を帯電部材の被覆層として塗工すると、比較的粗大な粒径の顔料の存在により、抵抗値ムラやポチ状の画像不良の原因となる。

【0052】

そこで、本発明の

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

をすべて満たすビーズミル循環撹拌処理をおこなうことにより、導電性粒子にかかるエネルギーを弱い力で何度も加えることが可能となる。弱い力で分散が進行することにより、導電性粒子表面の活性化(表面エネルギーの増大)を抑えることができる。これは再凝集等の発生の抑制、即ち、塗料の安定化に有効である。更に、パス回数を非常に増やすことによってシャープな粒度分布の導電性粒子が得ることができる。これもまた、塗料の安定化に有効である。

【0053】

撹拌型分散装置により分散する際の、ディスクの最大周速は2乃至8m/sが好ましく、特には4乃至6m/sが好ましい。ビーズ径はφ1.0mm以下が好ましく、特にはφ0.8mm以下が好ましい。ビーズの比重は特に制限はないが、3以下が好ましい。

【0054】

「πr3gv2<20」は、一個のビーズが与えるエネルギー量を規定したものであり、πr3gv2が20を超えるような条件を選択した場合、導電性粒子にかかるエネルギーが大きくなりすぎ、凝集等を起こしやすくなってしまう。

【0055】

「L<6x」は、塗料の処理速度を規定したものであるが、すなわち、一分間に全塗料量の1/6以上、即ち6分間で一パス以上の流量を確保することが必要であるということである。循環撹拌処理中のタンクでの滞留時間が長くなってしまうとその間に再凝集等の発生が起こりやすくなってしまい、分散時間が非常に長く必要になり、分散効率が著しく低下してしまう。

【0056】

「L<xy/50」は仕込み量に対する処理速度と分散時間の関係を規定したものであるが、すなわち、最低50パス相当以上が好ましいということである。パス回数が50パス以下の場合、粒度分布が幅広くなってしまい、凝集等の発生が起こりやすくなってしまう。

【0057】

上記のような様々な検討により、被覆層に導電性粒子を含有してなる導電性部材の製造方法において、該導電性粒子を該被覆層中に分散する工程において、大流量での、低シェア、多重パス循環撹拌処理によっておこなうことにより、抵抗の均一性及び導電性粒子の均一な分散状態を長期的に維持できる導電性部材を製造できることに至ったものである。

【0058】

次に、本発明の電子写真装置の接触帯電部材(帯電ローラ)を用いた、画像形成装置の概略構成に基づいて説明する。

【0059】

(1)画像形成装置

図1は、本発明のプロセスカートリッジを具備する画像形成装置例の概略構成図である。本例の画像形成装置は、転写式電子写真利用の反転現像方式、現像兼クリーニング方式(クリーナーレス)の装置である。プロセスカートリッジ6内には、像担持体としての回転ドラム型の電子写真感光体1が配置されており、矢印の方向に所定の周速度(プロセススピード)で回転駆動される。電子写真感光体1の周囲には、まず、帯電手段としての帯電ローラ2が、電子写真感光体1に所定の押圧力で接触した状態で配置されている。本例では帯電ローラ2を駆動し、電子写真感光体1と等速回転させる。この帯電ローラ2に対して帯電バイアス印加電源S1から所定の直流電圧(この場合−1180Vとした)が印加されることで電子写真感光体1の表面が所定の極性電位(暗部電位−400Vとした)に一様に接触帯電方式・DC帯電方式で帯電処理される。

【0060】

露光手段3は、例えばレーザービームスキャナーである。電子写真感光体1の帯電処理面に露光手段3により目的の画像情報に対応した露光Lがなされることにより、電子写真感光体1の表面電位が露光明部の電位(明部電位−120Vとした)に選択的に低下(減衰)して静電潜像が形成される。反転現像手段4により、電子写真感光体の静電潜像の露光明部に、電子写真感光体1の帯電極性と同極性に帯電(現像バイアス−350V)しているトナー(ネガトナー)を選択的に付着させて静電潜像をトナー画像として可視化する。図中、4aは現像ローラ、4bはトナー供給ローラ、4cはトナー層厚規制部材を示す。

【0061】

転写手段としての転写ローラ5は、電子写真感光体1に所定の押圧力で接触した状態で配置されることで転写部を形成し、電子写真感光体1の回転と順方向に電子写真感光体1の回転周速度とほぼ同じ周速度で回転する。また、転写バイアス印加電源S2からトナーの帯電極性とは逆極性の転写電圧が印加される。転写部に対して、不図示の給紙機構部から転写材Pが所定の制御タイミングで給紙される。その給紙された転写材Pの裏面が転写電圧を印加した転写ローラ5によりトナーの帯電極性とは逆極性に帯電されることにより、転写部において電子写真感光体1上のトナー画像が転写材Pに静電転写される。

【0062】

転写部でトナー画像の転写を受けた転写材は、電子写真感光体から分離されて、不図示のトナー画像定着手段へ導入されてトナー画像の定着処理を受けて画像形成物として出力される。両面画像形成モードや多重画像形成モードの場合は、この画像形成物が不図示の再循環搬送機構に導入されて転写部へ再導入される。

【0063】

転写残余トナー等の電子写真感光体上の残留物は、帯電ローラ2により電子写真感光体の帯電極性と同極性に帯電される。そしてその転写残余トナーは、露光部を通って現像手段4に至って、バックコントラストにより電気的に現像装置内に回収され、現像兼クリーニング(クリーナーレス)が達成されている。

【0064】

本例では、電子写真感光体1、帯電ローラ2、現像手段4を一体に支持し、画像形成装置本体に着脱自在のプロセスカートリッジ6としている。この際現像手段4は別体としてもよい。

【0065】

更に、本発明にかかる製造方法により得られた帯電部材が適用される電子写真装置は図1に示した構成に限定されない。少なくとも帯電部材と電子写真感光体とを有する図示した構成とは異なるプロセスカートリッジ(現像手段は本体側のものを使用するものや、クリーニング手段をトナー像の転写領域と帯電部材間に有するものなど)を用いた構成とすることができる。更に、プロセスカートリッジを用いずに、装置本体に必要な各部材を配置した構成としてもよい。

【0066】

図1の装置の帯電部材2に直流電圧を印加すると、帯電部材と感光体との微少な空間で放電が起こって感光体1の表面が帯電される。本発明の製造方法により得られた導電性部材を帯電部材2として用いれば、帯電部材の帯電均一性を向上させることができるだけではなく、抵抗変化を抑えることができるため、非常に優れた画像を得ることができる。特に、図1のように現像、独立したクリーニング手段を有さず、転写後に感光体に残留したトナーを現像手段により回収する、いわゆる現像兼クリーニング(クリーナーレス)方式を採用した画像形成装置の複数枚プリントを可能にするのに極めて有効である。

【実施例】

【0067】

以下、本発明を実施例を用いて更に詳細に説明する。

【0068】

<実施例1>

下記の要領で本発明の帯電部材としての帯電ローラを作製した。

エピクロルヒドリンゴム: 100質量部

四級アンモニウム塩: 2質量部

炭酸カルシウム: 90質量部

酸化亜鉛: 5質量部

脂肪酸: 5質量部

以上の材料を60℃に調節した密閉型ミキサーにて10分間混練した後、エピクロルヒドリンゴム100質量部に対してエーテルエステル系可塑剤15質量部を加え、20℃に冷却した密閉型ミキサーで更に20分間混練し、原料コンパウンドを調製した。このコンパウンドに原料ゴムのエピクロルヒドリンゴム100質量部に対し加硫剤としての硫黄1質量部、加硫促進剤としてのノクセラーDM(ジベンゾチアジルスルフィド)1質量部及びノクセラーTS(テトラメチルチウラムモノスルフィド)0.5質量部を加え、20℃に冷却した2本ロール機にて10分間混練した。得られたコンパウンドを、φ6mmステンレス製支持体の周囲にローラ状になるように押出成型機にて成型し、加熱蒸気加硫した後、外径φ12mmになるように研磨処理して弾性層を得た。ローラ長は230mmとした。

【0069】

続いて、以下に示す材料:

アクリルポリオール溶液(ダイセル化学社製:PLACCEL DC2016):100質量部;

イソシアネートA(IPDI)(デグサ社製:VESTANAT B1370):27質量部;

イソシアネートB(HDI)(旭化成ケミカルズ社製:DURANATE TPA−B80E):17質量部;

導電性粒子(戸田工業社製 CS−Bk100Y):13質量部;

変性ジメチルシリコーンオイル(東レ・ダウコーニング・シリコーン社製 SH28PA):0.3質量部;及び

メチルイソブチルケトン:300質量部

をミキサーを用いて撹拌し、混合溶液を作製した。上記アクリルポリオール溶液の水酸基価(α)は80.2mgKOH/g、上記導電性粒子の酸性度(β)はpH3.9であった(α/β=20.6)。次いでこの混合溶液を、平均粒径がφ0.8mmのガラスビーズ(半径0.4mm・密度2.5g/cm3)をメディアとしてベッセルの容積に対して80%の充填率で充填したビーズミル分散機(アシザワファインテック社製 スターミルLMZ−2)を用いて、ディスク周速4m/s、処理速度3000ml/min(全塗料量の1/4)で360分間(90パス相当)の循環運転を行い、12000mlの分散溶液を得た。この分散溶液を、ディッピング法にて塗布して、膜厚が15μmの表面層を被覆形成し、ローラ形状の帯電部材を得た。

【0070】

また、上記分散処理条件を一覧にしたものを表1、それぞれが本発明の条件を満たしているかどうかを示したものを表2にまとめた。後述の実施例、比較例についても表1と2にまとめて示してある。

【0071】

「ディッピング用塗布液の経時安定性評価」

上記方法にて作製したディッピング用塗布液の、作製初日と作製7日後の粘度測定を行った。粘度の測定には芝浦システム社製ビスメトロン粘度計(VDA−L型)にて、1号ローターを用いて60rpmで測定を行った。結果を表3に示す。作製後、分散性が低下していると思われる塗料は、粘度変化が大きくなっている。

【0072】

「帯電ローラに直流電圧のみを印加した時の画像評価」

図1に示す電子写真方式の画像形成装置に上記で得られた帯電ローラを取り付けて、L/L環境(温度15℃/湿度10%)において、ハーフトーン画像を出力し、目視にてその出力画像を評価した。結果を表4に示す。なお、帯電部材による帯電後の電子写真感光体の表面電位(暗部電位)VDは−400V付近となるように印加電圧(直流電圧のみ)を調節した。表中のAは得られた画像が非常に良い、Bは良い、Cはハーフトーン画像にわずかにスジ状の欠陥がある、Dはスジの画像欠陥が目立つ、ことを示す。

【0073】

また、画像出し評価を始める前に、帯電ローラの抵抗測定を図4に示すような方法で行った。結果を表4に示す。図中、2は導電性部材、11はステンレス製の円筒電極、12は抵抗、13はレコーダーを示す。これらの間の押圧力は用いられる画像形成装置と同様にし、外部電源S3から−200Vを印加した際の抵抗値を測定する。また、抵抗の均一性の評価として、測定した抵抗値の最大値と最小値の比を抵抗ムラとした。結果を表4に示す。

【0074】

上記評価を、作製初日と作製7日後のディッピング用塗布液を用いて作製した帯電ローラについてそれぞれ行なった。作製7日後の評価がA,Bのものは、作製された帯電ローラは良好であり、C,Dは画像結果も良くなかったものである。

【0075】

<実施例2>

導電性粒子の分散処理を、ディスク周速6m/s、処理速度2000ml/min(全塗料量の1/6)で360分間(60パス相当)の循環運転を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0076】

<実施例3>

酸性度(β)がpH5.4の導電性粒子を用いて分散処理をおこなった以外は実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。尚、α/βは14.9である。

【0077】

<実施例4>

酸性度(β)がpH2.5の導電性粒子を用い、ディスク周速4m/sで分散処理をおこなった以外は実施例2と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。尚、α/βは32.1である。

【0078】

<実施例5>

酸性度(β)がpH6.9の導電性粒子を用い、ディスク周速6m/sで分散処理をおこなった以外は実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。尚、α/βは11.6である。

【0079】

<比較例1>

導電性粒子の分散処理を、ディスク周速8m/sで行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0080】

<比較例2>

導電性粒子の分散処理を、処理速度1000ml/min(全塗料量の1/12)で1080分間(90パス相当)の循環運転を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0081】

<比較例3>

導電性粒子の分散処理を、160分間(40パス相当)の循環運転で行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0082】

<比較例4>

導電性粒子の分散処理を、ディスク周速8m/s、処理速度1000ml/min(全塗料量の1/12)で1080分間(90パス相当)の循環運転を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0083】

<比較例5>

導電性粒子の分散処理を、処理速度1000ml/min(全塗料量の1/12)で480分間(40パス相当)の循環運転で行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0084】

<比較例6>

導電性粒子の分散処理を、ディスク周速8m/sで160分間(40パス相当)の循環運転で行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0085】

<比較例7>

導電性粒子の分散処理を、ディスク周速8m/s、処理速度1000ml/min(全塗料量の1/12)で480分間(40パス相当)の循環運転で行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0086】

<比較例8>

導電性粒子の分散処理を、平均粒径がφ1.5mmのガラスビーズ(半径0.75mm・密度2.5g/cm3)をメディアとして分散処理を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0087】

<比較例9>

導電性粒子の分散処理を、平均粒径がφ0.8mmのジルコニアビーズ(半径0.4mm・密度6.0g/cm3)をメディアとして分散処理を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0088】

<比較例10>

導電性粒子の分散処理を、平均粒径がφ1.5mmのジルコニアビーズ(半径0.75mm・密度6.0g/cm3)をメディアとして分散処理を行った以外は、実施例1と同様にして帯電部材を作製した。この帯電ローラについて実施例1と同様にして評価を行い、その結果を表3及び表4に示す。

【0089】

【表1】

【0090】

【表2】

【0091】

【表3】

【0092】

【表4】

【図面の簡単な説明】

【0093】

【図1】本発明の画像形成装置の概略構成図である。

【図2】帯電ローラの概略図である。

【図3】他の実施例を示す帯電ローラの概略図である。

【図4】帯電部材の抵抗測定装置の概略図である。

【図5】本発明で使用できる分散機の概略図である。

【符号の説明】

【0094】

1 像担持体(電子写真感光体)

2 帯電部材(帯電ローラ)

3 像露光手段

4 現像手段

5 転写手段(転写ローラ)

6 クリーニング手段

S1,S2,S3 バイアス印加電源

P 転写材

11 円筒電極(金属ローラ)

12 固定抵抗器

13 レコーダー

51 ディスク

52 回転軸

53 循環タンク

54 配管

55 撹拌処理部

56 循環ポンプ

【特許請求の範囲】

【請求項1】

導電性支持体上に、弾性体層を有し、導電性粒子を含む導電性被覆層を少なくとも有する帯電部材の製造方法において、

該導電性被覆層の層形成用材料と導電性粒子とを少なくとも含む混合物の調製工程と、該混合物を撹拌して該混合物中に導電性粒子を分散させる分散工程と、該分散工程で得られた分散液を該弾性体層上に塗工する塗工工程と、該塗工後に乾燥し該導電性被覆層とする乾燥工程、を含む工程により行われ、

該分散工程が、下記式条件のビーズミル循環撹拌手段であることを特徴とする帯電部材の製造方法。

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

【請求項2】

該導電性被覆層の層形成用材料の主成分である樹脂の水酸基価(mgKOH/g)αと、該導電性粒子の酸性度(pH)βが下記式範囲を満たすことを特徴とする請求項1に記載の帯電部材の製造方法。

12<α/β<30

【請求項3】

該導電性被覆層が複層構成のものであり、該導電性被覆層の最外層に含まれる導電性粒子がカーボンブラックである請求項1又は2に記載の帯電部材の製造方法。

【請求項4】

該分散工程で得られた分散液の粘度が1乃至100mPa・sである請求項1乃至3のいずれかに記載の帯電部材の製造方法。

【請求項1】

導電性支持体上に、弾性体層を有し、導電性粒子を含む導電性被覆層を少なくとも有する帯電部材の製造方法において、

該導電性被覆層の層形成用材料と導電性粒子とを少なくとも含む混合物の調製工程と、該混合物を撹拌して該混合物中に導電性粒子を分散させる分散工程と、該分散工程で得られた分散液を該弾性体層上に塗工する塗工工程と、該塗工後に乾燥し該導電性被覆層とする乾燥工程、を含む工程により行われ、

該分散工程が、下記式条件のビーズミル循環撹拌手段であることを特徴とする帯電部材の製造方法。

πr3gv2<20

L<6x

L<xy/50

r:ビーズ半径(mm)

g:ビーズ密度(g/cm3)

v:ディスク周速(m/s)

L:仕込み量(ml)

x:処理速度(ml/min)

y:分散時間(min)

【請求項2】

該導電性被覆層の層形成用材料の主成分である樹脂の水酸基価(mgKOH/g)αと、該導電性粒子の酸性度(pH)βが下記式範囲を満たすことを特徴とする請求項1に記載の帯電部材の製造方法。

12<α/β<30

【請求項3】

該導電性被覆層が複層構成のものであり、該導電性被覆層の最外層に含まれる導電性粒子がカーボンブラックである請求項1又は2に記載の帯電部材の製造方法。

【請求項4】

該分散工程で得られた分散液の粘度が1乃至100mPa・sである請求項1乃至3のいずれかに記載の帯電部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−292298(P2007−292298A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2007−76149(P2007−76149)

【出願日】平成19年3月23日(2007.3.23)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成19年3月23日(2007.3.23)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]