帯電部材の製造方法

【課題】通電劣化(通電および当接荷重のエネルギーによる導電性粒子の分散状態の変化に伴う電気抵抗の上昇)が少ない帯電部材の製造方法を提供する。

【解決手段】導電性粒子を含有する導電性弾性層を有する帯電部材の製造方法において、(A)未架橋ゴム、導電性粒子、架橋剤を含有する未架橋混合物を混練する工程と、(B)未架橋混合物を架橋し、導電性弾性層を成形する工程と、(C)該導電性弾性層を超臨界二酸化炭素を含む超臨界流体に浸漬する工程と、を有することを特徴とする帯電部材の製造方法。

【解決手段】導電性粒子を含有する導電性弾性層を有する帯電部材の製造方法において、(A)未架橋ゴム、導電性粒子、架橋剤を含有する未架橋混合物を混練する工程と、(B)未架橋混合物を架橋し、導電性弾性層を成形する工程と、(C)該導電性弾性層を超臨界二酸化炭素を含む超臨界流体に浸漬する工程と、を有することを特徴とする帯電部材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置に用いられる帯電部材の製造方法に関するものである。

【背景技術】

【0002】

電子写真感光体に電位を付与する方式として接触帯電方式が実用化されている。接触帯電方式は、電子写真感光体に接触配置された帯電部材に電圧を印加して、帯電部材と電子写真感光体との間の当接部近傍で微少な放電を起こすことによって、電子写真感光体の表面を帯電する方式である。接触帯電方式に用いる帯電部材は、電子写真感光体と帯電部材との当接ニップを十分に確保し、電子写真感光体への傷つきを抑えるために、導電性弾性層を有するものが一般的である。特許文献1には、導電性を103〜109Ωcm程度の中抵抗に制御するために、カーボンや金属酸化物の微粉末を導電性粒子として含有する導電性弾性層を具備した帯電部材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006-072318号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような導電性粒子を含有する導電性弾性層は、マトリックスポリマー(本発明では、導電性粒子を分散させる母体となるポリマーをマトリックスポリマーと呼ぶ。)中の導電性粒子の添加量が増えるにつれて、電気抵抗が非線形的に増大するパーコレーション現象が起こりうることが知られている。さらに、パーコレーション現象が起こる103〜109Ωcm程度の中抵抗領域では、導電性粒子の添加量が同量であっても、マトリックスポリマー中の導電性粒子の分散状態によって電気抵抗が大きく変化しうることも知られている。

【0005】

接触帯電方式の帯電部材に、導電性粒子を含有する導電性弾性層を使用する場合には、連続的および断続的な通電と当接荷重のエネルギーが導電性弾性層に加えられる。そのため、導電性弾性体中の導電性粒子の分散状態が変化し、前述のパーコレーション現象により、電気抵抗の上昇を招くことがある。(以後、本発明では、通電と当接荷重による導電性弾性層の電気抵抗の上昇を通電劣化と呼ぶ。)その結果、電子写真装置として、長期的に安定した電子写真画像を得られないことがある。そのため、本発明は、通電劣化(通電および当接荷重のエネルギーによる導電性粒子の分散状態の変化に伴う電気抵抗の上昇)が少ない帯電部材の製造方法の提供に向けたものである。

【課題を解決するための手段】

【0006】

本発明に係る帯電部材の製造方法は、導電性粒子を含有する導電性弾性層を有する帯電部材の製造方法において、

(A)未架橋ゴム、導電性粒子、架橋剤を含有する未架橋混合物を混練する工程と、

(B)未架橋混合物を架橋し、導電性弾性層を成形する工程と、

(C)該導電性弾性層を超臨界二酸化炭素を含む超臨界流体に浸漬する工程と、を有することを特徴とする。

【発明の効果】

【0007】

本発明により、通電劣化(通電および当接荷重のエネルギーによる導電性粒子の分散状態の変化に伴う電気抵抗の上昇)が少ない帯電部材の製造方法が提供される。

【図面の簡単な説明】

【0008】

【図1】本発明の効果の説明図である。

【図2】帯電ローラの一例を示す概略図である。

【図3】本発明に係る超臨界二酸化炭素処理装置の一例を示す概略図である。

【図4】帯電ローラを製造するための押出し機の一例を示す概略図である。

【図5】紫外線照射装置の一例を示す概略図である。

【図6】通電劣化試験機の一例を示す概略図である。

【図7】通電劣化試験結果の一例を示すグラフである。

【図8】動的粘弾性測定の一例の説明図である。

【図9】動的粘弾性測定結果の一例を示すグラフである。

【図10】帯電ローラの貯蔵弾性率の変化率と電流保持率との関係を示すグラフである。

【発明を実施するための形態】

【0009】

本発明では、(A)の工程で、あらかじめ導電性粒子がマトリックスポリマーにある程度分散する。次に、(B)の工程で、マトリックスポリマーを架橋することで、導電性粒子を拘束した状態の導電性弾性層を形成する。そして、(C)の工程で、導電性弾性層中に超臨界二酸化炭素を含む超臨界流体(以下「超臨界流体」ともいう)が浸透し、導電性粒子間の距離を広げ、導電性粒子の凝集が不可逆的に崩れ、均一に高分散した導電性弾性層を得る。そのため、連続的および断続的な通電と当接荷重のエネルギーを導電性弾性層に加えた場合にも、導電性粒子の分散状態の変化が小さく、電気抵抗の上昇が抑制される。その結果、本発明の製造方法で作られた帯電部材を備えた電子写真装置は、長期的に安定した電子写真画像を得ることが出来る。導電性弾性層の導電性粒子の分散度は、動的粘弾性を測定し、ペイン効果の影響をみることで検証できる。ペイン効果とは、「充填剤補強ゴムの動的粘弾性には、振幅依存性が現れ、微小振幅では、高弾性率でも、大振幅では低弾性率となる現象」である。この現象は、微小振幅の場合には、導電性粒子間の相互作用が多いため、弾性率は高くなり、大振幅の場合には、導電性粒子間の凝集が崩れ、相互作用が少ないため、弾性率は小さくなるというように解釈されている。

【0010】

図1は本発明に係る帯電部材の通電劣化が少ないことの想定されるメカニズムの説明図である。すなわち、図1では、超臨界流体で処理した後の導電性弾性層中の導電性粒子の状態、及びそれに荷重を印加しつつ通電した後の導電性弾性層中の導電性粒子の状態を模式的に示した。超臨界流体に浸漬した導電性弾性層は、ペイン効果による微小振幅と大振幅での動的弾性率の低下の度合いが少ない。これは、超臨界二酸化炭素が導電性粒子間に浸透し、相互作用が弱まり、導電性粒子が均一に高分散化されたためだと考えられる。そのため、連続的および断続的な通電と当接荷重のエネルギーを導電性弾性層に加えた場合にも、導電性粒子の分散状態の変化が小さいために、電気抵抗の上昇を抑制することができる。

【0011】

帯電部材の形状としては、ローラ、ブレード、ベルト、シート、フィルム、チップ、パッド等の形状があるが、帯電部材の耐久性からローラ形状の帯電部材である帯電ローラが好ましい。帯電ローラの構成を例示すれば、図2に示したように、導電性弾性層22を導電性支持体21の外周に形成し、その導電性弾性層の外周を紫外線によって表面処理した表面処理層23を有する帯電ローラを例示することができる。上記導電性支持体としては、鉄、銅、ステンレス、アルミニウム及びニッケル等の金属材料の円柱を用いることができる。さらにこれらの金属表面に良導電性を失わない範囲で、防錆性や耐傷性の付与を目的としてメッキ処理を施しても良い。また、良導電性を失わない範囲で、導電性弾性層との接着を目的とした、例えば厚さ20μm以下の接着剤を塗布しても良い。

【0012】

続いて、帯電部材の製造方法、すなわち、この導電性支持体の外周に導電性弾性層を形成する以下の(A)〜(C)の工程、および表面処理層形成工程を順に説明していく。なお、帯電部材として帯電ローラを用いた場合について具体的に説明するが、本発明は、下記に限定されるものではない。

(A)未架橋ゴム、導電性粒子、架橋剤を含有する未架橋混合物を混練する工程、

(B)未架橋混合物を架橋し、導電性弾性層を成形する工程、

(C)該導電性弾性層を超臨界二酸化炭素を含む超臨界流体に浸漬する工程。

【0013】

〔工程(A)〕

以下に、(A)未架橋ゴム、導電性粒子、架橋剤を含有する未架橋混合物を混練する工程を説明していく。上記未架橋混合物は、未架橋ゴム、導電性粒子、架橋剤、及び、必要に応じてその他の配合剤を含有する。

【0014】

<未架橋ゴム>

未架橋ゴムとは、導電性粒子を分散するマトリックスポリマーとなる原料ゴムであり、(B)の工程で架橋されるゴムである。

【0015】

未架橋ゴムとしては、従来から帯電部材の導電性弾性層に用いられている以下のゴム等が好適に用いられる。例えば、ポリウレタンゴム、シリコーンゴム、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレン−ブタジエンゴム(SBR)、エチレン−プロピレンゴム、ポリノルボルネンゴム、ニトリルゴム(NBR)、エピクロルヒドリンゴム等。

未架橋ゴムとして更に好ましいのは、ニトリルゴム、スチレン−ブタジエンゴム、エピクロルヒドリンゴムである。これらは、耐通電劣化性と加工性の面で優れている。

【0016】

<導電性粒子>

帯電部材の導電性弾性層には、103〜109Ωcm程度の中抵抗が必要とされる。導電性粒子とは、未架橋ゴムに分散し複合化することで、導電性弾性層を103〜109Ωcm程度の中抵抗に導電化するために用いる、超臨界流体に不溶の粒子である。本発明の導電性粒子は、電子導電機構によって導電性を発現するものが好ましい。イオン導電機構によって導電性を発現する導電性粒子の場合には、超臨界流体によって溶出してしまう場合がある。

【0017】

導電性粒子としては、ケッチェンブラックEC、アセチレンブラック等の導電性カーボンブラック;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラック;酸化処理を施したカラー(インク)用カーボンブラック、熱分解カーボン、天然グラファイト、人造グラファイト;酸化錫、酸化チタン、酸化亜鉛、銅、銀等の金属及び金属酸化物等が挙げられる。

【0018】

これらの導電性粒子の充填量としては、未架橋ゴム、導電性粒子、架橋剤、及びその他配合剤の処方によって、導電性弾性層が所望の電気抵抗となるように、適宜選択することができる。例えば、未架橋ゴム100質量部に対して、0.5質量部以上100質量部以下、好ましくは2質量部以上65質量部以下等とすることができる。これらの導電性粒子の中でも、比較的少量で高導電性が得られることから、カーボンブラックを用いることが好ましい。また、カーボンブラックのDBP吸油量は、40ml/100g以上500ml/100g以下の範囲であることが好ましい。この範囲のDBP吸油量であると、添加量が少量で済むと共に、生産毎及び個体内の導電性のばらつきが小さい。ここで示すDBP吸油量の値は、JIS K6217:1997に則って測定した値である。また、複数のカーボンブラックを併用しても良い。大小粒子径の異なるカーボンブラックを併用した場合には、小粒子径のカーボンブラックのみを添加した場合に比べて、通電劣化が抑制される効果がある。この効果は、通電や当接荷重によってカーボンブラックがマトリックスポリマー中を移動するという現象において、移動しやすい小粒子径のカーボンブラックの動きを、大粒子径のカーボンブラックが拘束し、導電パスを安定化させるためであると考えられる。小粒子径のカーボンブラックとしては、平均一次粒子径が50nm以下、大粒子径のカーボンブラックとしては、平均一次粒子径が100nm以上の粒子径を用いるのが好ましい。

【0019】

<架橋剤>

架橋剤は、鎖状の分子構造である未架橋ゴムを架橋して三次元網目状の分子構造にする配合剤である。架橋剤は、未架橋ゴムの種類によって適宜選択してよい。架橋剤の架橋方式としては、硫黄架橋、パーオキサイド架橋、金属架橋、アミン架橋、オキシム架橋、樹脂架橋、エチレンチオウレア架橋等が挙げられる。これらの中でも硫黄架橋が帯電部材として好適な機械強度特性を得られるので好ましい。

【0020】

<その他の配合剤>

導電性弾性層には、本発明により製造される帯電部材に必要とされる導電性や、機械強度等の特性を失わない範囲で、一般的に用いられる以下の配合剤を適宜添加することができる。例えば、架橋促進剤、架橋促進助剤、加工助剤、架橋遅延剤、充填剤、分散剤、発泡剤、滑剤、老化防止剤、オゾン劣化防止剤、酸化防止剤等。

【0021】

<混練方法>

これらの未架橋ゴム、導電性粒子、架橋剤、及びその他の配合剤の混練方法としては、以下の方法が例示できる。バンバリーミキサー、インターミックス、及び加圧式ニーダー等の密閉型混練機を使用した方法や、オープンロール等の開放型の混練機を使用した方法。

【0022】

一般的に、混練によって未架橋混合物に与えるエネルギーが大きいほど、導電性粒子の分散度は高い。しかし、本発明では、(C)の工程で導電性粒子を分散するので、混練工程において未架橋混合物に与えるエネルギーが、比較的少ない場合でも、最終的に高い分散度が得られる。そのため、混練によるエネルギーで、未架橋ゴムの分子鎖が切断され、未架橋ゴムが劣化することを抑制することができる。

【0023】

〔工程(B)〕

以下に、(B)未架橋混合物を架橋し、導電性弾性層を成形する工程を説明していく。

【0024】

架橋とは、鎖状の分子構造である未架橋ゴムを架橋剤によって反応させて、三次元網目状の分子構造をもつゴム組成物にする工程である。成形とは、未架橋混合物を、導電性弾性層の形状に加工する工程である。未架橋混合物は、架橋の後に導電性弾性層の形状に成形しても、成形した後に架橋しても良い。混練した未架橋混合物の成形方法としては、押出成形、射出成形、型成形、カレンダー成形、のり引き成形、浸漬成形等が挙げられる。特に未架橋混合物を導電性支持体と一体に押出して導電性弾性層を成形する押出成形が好適である。

【0025】

上記未架橋混合物を架橋する方法としては、型架橋、加硫缶架橋、連続架橋、遠・近赤外線架橋、誘導加熱架橋等の方法を挙げることができる。この未架橋混合物の架橋工程において、導電性粒子は熱によって再凝集する。そのため、低温長時間よりも高温短時間の架橋条件が好ましい。高温の架橋条件としては、架橋剤の反応温度よりも高く、未架橋混合物に含まれる未架橋ゴムの分解温度よりも低い範囲のなかで、なるべく高温が好ましい。架橋剤の反応温度、未架橋ゴムの分解温度は、用いる材料によって異なるので、適宜選択すればよい。短時間の架橋条件としては、レオメーターにおける架橋時間をt90±t10とするのが好ましい。レオメーターによる試験は、JIS K6300−2に基づいて行なえばよい。ここで、t90及びt10各々は、架橋曲線が最大トルクの90%及び10%のトルクを示した時間を表す。従来の製造方法では、(B)の工程が導電性粒子の分散度を決定する最後の工程になる。しかし、本発明においては、後述する(C)の工程において、導電性粒子を高分散化することができる。以上の操作により、帯電部材としてローラを用いた場合は、架橋ゴムローラを得ることができる。

【0026】

また、上記工程(B)の後に所望のローラ形状、ローラ表面粗さにするために、導電性弾性層の表面を砥石により研削しても良い。一般的に、導電性弾性層を研削する方法として、トラバース方式や幅広研削方式がある。トラバース方式は短い砥石をローラに準じて移動させることにより、導電性弾性層を研削するものである。それに対して、幅広研削方式は、幅の広い砥石、即ち、導電性弾性層の長さよりも広い幅の砥石を用い、僅かな時間でローラ研削ができるという方式である。作業の効率化等を考慮すると、幅広研削方式がより好ましい。この研削工程と後述する(C)の工程の前後は問わず、どちらで行っても良い。

【0027】

〔工程(C)〕

以下に、(C)導電性弾性層を超臨界流体に浸漬する工程を説明していく。本発明における超臨界流体は、臨界点以上(臨界温度以上かつ臨界圧力以上)の状態にある流体である。そして、好ましくは、臨界点以上のある温度・圧力における超臨界流体中に100mol%以下50mol%以上の超臨界二酸化炭素を含有するものである。二酸化炭素の臨界点は、31℃、7.4MPaである。超臨界二酸化炭素を含む超臨界流体には、エントレーナ(助剤)としての溶媒を含んでいても良い。エントレーナとしての溶媒は、超臨界状態にて導電性弾性層に浸透するのに十分な分子の小ささであり、導電性弾性層との反応性が無いものが好ましい。このような溶媒の例を以下に挙げる。エタノール、イソプロピルアルコール、ノルマルブタノール等のアルコール類;ノルマルヘキサン、シクロヘキサン等の飽和炭化水素類;ブテン、ペンテン等の不飽和炭化水素類;キシレン、トルエン等の芳香族炭化水素類;エチルエーテル、テトラヒドロフラン等のエーテル類;アセトン,エチルメチルケトン等のケトン類;酢酸メチル、酢酸エチル等のエステル類等。特に、二酸化炭素との相溶性、導電性弾性層への浸透性の観点から、水酸基を1つもつ炭素数1〜6のアルキルアルコールが好ましい。更に、エントレーナとしてアルコールを用いた場合、更に通電劣化が抑制される。このようなアルコールの効果は、カーボン粒子等の導電性粒子間への超臨界流体の浸透力が高まり、導電性粒子の分散を促進するためであると考えられる。添加するアルコールとしては、導電性粒子との親和性、導電性粒子間への浸透性から、エタノール、イソプロピルアルコール、ノルマルブタノールが好ましく、エタノールが更に好ましい。アルコールの含有量としては、通電劣化の抑制効果の観点から、超臨界二酸化炭素を含む超臨界流体を100mol%として、1mol%以上、10mol%以下であることが好ましい。1mol%以上とすることで、カーボン粒子等の導電性粒子間への超臨界流体の浸透力が高まる。10mol%以下とすることで、アルコールが二酸化炭素と相分離することなく、超臨界流体が、超臨界二酸化炭素単独の性質に近づくことを抑制することができる。

【0028】

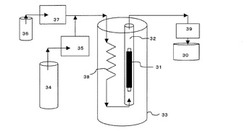

次に、超臨界流体処理装置の概略図を示す(図3)。工程(B)から得られる架橋ゴムローラ31を圧力容器32内に入れ、容器を閉じ、予め所定温度に加温した恒温槽33に入れる。この圧力容器に二酸化炭素ボンベ34から二酸化炭素ポンプ35を通して二酸化炭素を所定圧力まで圧入する。また必要に応じて、圧力容器に溶媒瓶36から、溶媒ポンプ37を通して、溶媒を二酸化炭素と同時に流入させても良い。このとき、圧力容器内の二酸化炭素、または二酸化炭素と溶媒とが超臨界流体となる臨界点以上になるように温度と圧力を調整する。温度調整は、予熱機38と恒温槽を用い、容器内を所定温度に保つ。圧力調整は、二酸化炭素ポンプおよび溶媒ポンプから二酸化炭素と溶媒を連続圧入すると共に、背圧弁39から連続脱圧することで行い、所定圧力に保つ。背圧弁から出た流体は、常圧(大気圧)に戻る。このとき、二酸化炭素は気体になり、回収容器30の開口部から系外に排出もしくは回収される。二酸化炭素以外の常圧で液体もしくは固体の物質(溶媒および導電性弾性層からの抽出成分)は回収容器30にトラップされる。この状態で、所定の温度と圧力に保ったまま数分〜数時間程度、超臨界流体に浸漬させる(温度と圧力に保ったまま超臨界流体に浸漬させる時間を、定常時間とよぶ)。超臨界流体による処理後、二酸化炭素および溶媒の圧入を停止し、背圧弁から圧力容器内の圧力を常圧(大気圧)に戻す。

【0029】

本発明の製造方法において用いる超臨界流体による処理の際の温度・圧力は、以下の理由から31℃以上、120℃以下、7.4MPa以上、20MPa以下であることが好ましい。温度及び圧力を上記の範囲とすることで、超臨界流体の状態を安定に維持し得るため、超臨界流体を導電性弾性層に含まれる導電性粒子間により良く浸透させることができる。超臨界二酸化炭素処理後に圧力容器内を減圧する際には、8MPaから0.1MPaの圧力範囲(超臨界二酸化炭素が気体にもどる範囲)における減圧速度は、0.01MPa/分以上0.1MPa/分以下であることが好ましい。0.01MPa/分以上で減圧を行うことにより、短時間で二酸化炭素を主体とする流体を排出できる。0.1MPa/分以下にて減圧を行うことにより、架橋ゴムローラ中に浸透している二酸化炭素の急激な気化による弊害を優れて抑えられる。つまり、導電性弾性層の内部に溜まった二酸化炭素で、導電性弾性層にボイドができ、形状不良が起こることを優れて防止できる。

【0030】

本発明では、工程(B)の後、工程(C)を行うことで、未架橋混合物による発泡、および帯電部材として用いた場合の圧縮永久歪が悪化する可能性を防ぐことができる。

【0031】

〔表面処理層形成工程〕

上記の(A)〜(C)の工程で得た導電性弾性層の外周を紫外線により表面処理し、表面処理層を形成することができる。以下、その工程を説明するが、紫外線による表面処理以外の表面処理方法も用いることができる。紫外線の照射には高出力低圧水銀ランプ、無電極低圧水銀ランプ、エキシマランプ、高圧水銀ランプ、メタルハライドランプ等が用いられる。本発明の製造方法に用いる紫外線としては、100nm以上400nm以下の波長が好ましく、更に好ましくは、172nm、185nmといったオゾンが生成する波長を除くことが好ましい。100nm以上の紫外線であれば、大気中の酸素や窒素によって吸収されること無く、導電性弾性層の表面処理を効率良く行うことが出来る。また、400nm以下の紫外線を用いることで、導電性弾性層が熱の影響で劣化する可能性も防ぐことができる。オゾンは、酸化力が強く、導電性弾性層の表面自由エネルギーが大きくなる。そのため、オゾンが生成する波長を除くことで、トナーや外添剤が付着することによる画像不良が起こる可能性を抑制できる。このような観点から、本発明の製造方法に最も適しているのは、高出力低圧水銀ランプ、無電極低圧水銀ランプである。なお、紫外線による表面改質の度合いは積算光量によって調節できる。紫外線の積算光量は、下記で定義される。

【0032】

紫外線積算光量(mJ/cm2)=紫外線強度(mW/cm2)×照射時間(sec)

紫外線の積算光量については、表面改質の効果に応じて適宜選択すれば良い。その調節は、照射時間、ランプ出力、ランプとローラとの距離のいずれでも行なうことが可能であり、所望の積算光量が得られるように決めればよい。低圧水銀ランプを用いる場合、紫外線の紫外線強度は、ウシオ電機(株)製の紫外線積算光量計UIT−150−A(商品名)やUVD−S254(商品名)を用いて測定することができる。エキシマランプを用いる場合、紫外線の紫外線強度は、ウシオ電機(株)製の紫外線積算光量計UIT−150−A(商品名)やVUV−S172(商品名)を用いて測定することができる。

【0033】

導電性弾性層の外周の処理方法としては、導電性弾性層とは異なる組成の材料を塗布する方法、電子線を照射する等のエネルギー線を照射する方法を用いて表面処理層を形成してもよい。

【実施例】

【0034】

以下、本発明を具体的に説明する。なお、試薬等で特に指定のないものは、市販の高純度品を用いた。また、帯電部材としては、帯電ローラを選択した。

〔導電性弾性層1を有する研磨ゴムローラの作製〕

〔工程(A)〕

以下の未架橋ゴム、導電性粒子、架橋剤、及びその他の配合剤を用いて、未架橋混合物を混練した。まず始めに、以下の未架橋ゴム、導電性粒子、配合剤を、加圧式ニーダーで15分間混練した。

【0035】

<未架橋ゴム>

NBR(商品名「ニポールDN219」:日本ゼオン(株)製)(DN219と略記する。):100質量部。

【0036】

<導電性粒子>

カーボンブラック(商品名「トーカブラック#7360SB」:東海カーボン製、DBP吸油量87ml/100g)(#7360SBと略記する。):48質量部。

【0037】

<配合剤>

加工助剤として、ステアリン酸亜鉛:1質量部。

架橋促進剤として、酸化亜鉛:5質量部。

充填剤として、炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製):20質量部。

【0038】

さらに、以下の架橋剤および配合剤を加えて、15分間オープンロールで混練した。

【0039】

<配合剤>

架橋促進剤として、ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学(株)製)(DMと略記する):1質量部。

架橋促進剤として、テトラベンジルチウラムジスルフィド(商品名「ノクセラーTBzTD」:大内新興化学(株)製)(TBzTDと略記する。):3質量部。

【0040】

<架橋剤>

硫黄:0.8質量部。

【0041】

〔工程(B)〕

続いて、以下のように未架橋混合物を架橋し、研削を行い導電性弾性層1を有する研磨ゴムローラを作製した。

【0042】

直径6mm、長さ256mmの円柱形の導電性支持体(鋼製 表面工業ニッケルメッキ)の円柱面の軸方向中央部231mmに熱硬化性接着剤(商品名「メタロックN−33」:東洋化学(株)製)を10μmの厚さになるよう塗布した。そして、これを150℃で10分乾燥し、接着剤を半硬化状態にした。

【0043】

ここで、図4に、押出機の一例を表す模式図を示す。押出機はクロスヘッド41を備える。クロスヘッドは導電性支持体送りローラ42によって送られた導電性支持体43を押出スクリュー44に垂直な方向から挿入でき、導電性支持体と同時に円筒状の未架橋混合物を一体に押出す事ができる。この押出機を用い、まず、導電性支持体の周囲に円筒状の未架橋混合物を成形した。続いて、軸方向中央部232mm部分の導電性弾性層(未架橋)を残し、導電性弾性層(未架橋)の端部を切断・除去処理した(切断・除去処理手段45を用いた)。さらに、この未架橋ゴムローラ46を熱風オーブンに入れ160℃で10分間加熱し導電性弾性層(未架橋)を架橋し、導電性弾性層1を成形するとともに、導電性弾性層1と接着剤を架橋接着させる。こうして直径8.7mmの円筒状の架橋ゴムローラを得た。この架橋ゴムローラを幅広研削機にて、導電性弾性層部分の中心直径が8.5mm、端部直径が8.3mmになるクラウン形状に研削し研磨ゴムローラを得た。幅広研削機は、商品名「ゴムロール専用CNC研削盤 LEO−600F−F4L−BME(水口製作所(株)製)」を使用した。また、砥石は、商品名「研削砥石GC−120−B−VRG−PM((株)ノリタケカンパニーリミテド製)」を使用した。

【0044】

〔導電性弾性層2を有する研磨ゴムローラの作製〕

工程(A)での以下の変更点以外は、導電性弾性層1と同様の方法で、導電性弾性層2を有する研磨ゴムローラを作製した。

【0045】

<導電性粒子>

導電性弾性層1のカーボンブラック(#7360SB):48質量部の替わりに、以下の導電性粒子を用いた。

カーボンブラック(商品名「ケッチェンブラックEC600JD」:ライオン製、DBP吸油量495ml/100g)(EC600JDと略記する。):4.5質量部。

カーボンブラック(商品名「旭HS‐500」:旭カーボン製、DBP吸油量500ml/100g)(HS500と略記する。):17質量部。

カーボンブラック(商品名「サーマックッスフローフォームN990」、CANCAB社製、DBP吸油量38ml/100g)(N990と略記する。):40質量部。

【0046】

<反応性可塑剤>

液状エポキシ化ブタジエン(アデカイザー BF1000、旭電化工業(株)社製)を10質量部追加して用いた。

【0047】

<配合剤>

架橋促進剤として、ジベンゾチアゾリルジスルフィド(DM)の添加量を0.5質量部とした。また、架橋促進剤として、テトラベンジルチウラムジスルフィド(TBzTD)の添加量を2質量部とした。

【0048】

〔導電性弾性層3を有する研磨ゴムローラの作製〕

工程(A)での以下の変更点以外は、導電性弾性層2と同様の方法で、導電性弾性層3を有する研磨ゴムローラを作製した。

【0049】

<未架橋ゴム>

導電性弾性層2のNBR(DN219):100質量部の替わりに、以下の未架橋ゴムを用いた。

エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(GECO)(商品名:エピクロマーCG105、ダイソー(株)社製)(CG105と略記する。):100質量部。

【0050】

<導電性粒子>

カーボンブラック(EC600JD)の添加量を3質量部とした。

カーボンブラック(HS500)の添加量を15質量部とした。

【0051】

<配合剤>

架橋促進剤として、ジベンゾチアゾリルジスルフィド(DM)の添加量を0.8量部とした。また、架橋促進剤として、テトラベンジルチウラムジスルフィド(TBzTD)の添加量を3質量部とした。

【0052】

〔導電性弾性層4を有する研磨ゴムローラの作製〕

工程(A)での以下の変更点以外は、導電性弾性層2と同様の方法で、導電性弾性層4を有する研磨ゴムローラを作製した。

【0053】

<未架橋ゴム>

導電性弾性層2のNBR(DN219):100質量部の替わりに、以下の未架橋ゴムを用いた。

SBR(商品名「JSR1507」:JSR(株)製):100質量部。

【0054】

<導電性粒子>

カーボンブラック(EC600JD)の添加量を4質量部とした。

カーボンブラック(HS500)の添加量を14質量部とした。

【0055】

<配合剤>

架橋促進剤として、ジベンゾチアゾリルジスルフィド(DM)の添加量を1.5量部とした。また、架橋促進剤として、テトラベンジルチウラムジスルフィド(TBzTD)の添加量を2.5質量部とした。

【0056】

表1に導電性弾性層1〜4の配合質量部数をまとめたものを記す。

【0057】

【表1】

【0058】

〔工程(C)〕

図3の超臨界二酸化炭素処理装置によって、導電性弾性層1〜4有する研磨ゴムローラを超臨界二酸化炭素を含む超臨界流体に浸漬した。

【0059】

その手順としては、まず研磨ゴムローラを圧力容器に入れる。この圧力容器は、あらかじめ超臨界流体の流路となる配管が接続されている。この圧力容器を所定の温度に温めたウォーターバスに漬ける。続いて、二酸化炭素ポンプ(およびアルコールポンプ)、予熱機、圧力容器、背圧弁、回収容器という順に繋がっている流路に、二酸化炭素(およびアルコール)を流す。その後、定常時間の超臨界二酸化炭素処理が終わったら、二酸化炭素および溶媒の圧入を停止し、背圧弁から二酸化炭素(およびアルコール)を排出する。内部が大気圧に戻った圧力容器から研磨ゴムローラをとり出す。こうして得られたものを、超臨界二酸化炭素処理ゴムローラと呼ぶ。処理条件の詳細は以下の通り。

【0060】

【表2】

【0061】

上記の条件以外の、

超臨界状態での定常状態における温度、

超臨界状態での定常状態における圧力、

超臨界二酸化炭素と共に流すアルコールの種類、

超臨界流体を100mol%とした時のアルコールのmol%、

超臨界状態での定常時間は、表6のように種々の条件で行った。そして、表6に記載の実施例1〜22、比較例1〜4の超臨界二酸化炭素処理ゴムローラを得た。

【0062】

〔表面処理層形成工程〕

続いて、上記実施例1〜22、比較例1〜4の超臨界二酸化炭素処理ゴムローラの導電性弾性層51に図5で模式的に示す紫外線照射装置を用いて、紫外線を照射した。紫外線照射装置は、ゴムローラを投入する投入口52、ゴムローラの両端の導電性支持体部分を受けて回転させるローラ回転部材53、ゴムローラに紫外線を照射する低圧水銀ランプ54、ゴムローラの紫外線照射雰囲気をコントロールするためのチャンバー55、入気孔56、排気孔57を有する。紫外線ランプは、低圧水銀ランプ(商品名「GLQ500US/11」、ハリソン東芝ライティング(株)製)を用いた。本紫外線照射装置において、波長254nmで計測した紫外線積算光量が90秒間で約8000mJ/cm2になるように照射した。このとき紫外線の紫外線強度は、ウシオ電機(株)製の紫外線積算光量計UVD−S254を用いて測定した。こうして、実施例1〜22、比較例1〜4の帯電ローラを得た。

【0063】

次に、上記で得られた実施例1〜22、比較例1〜4の帯電ローラを用いて各種測定を行った。

【0064】

〔通電劣化試験〕

上記の実施例1〜22と比較例1〜4の帯電ローラの通電劣化を以下の方法で測定した。図6に、用いた通電劣化試験機の概略図を示す。帯電ローラ62をφ24の両端に500gの荷重をかけてステンレスシリンダ61に当接させ、次いでシリンダの回転速度を30rpmにして、帯電ローラを従動回転させた。63は固定抵抗器(1kΩ)、64はレコーダー、65はバイアス印加電源である。その印可電源の電圧を−200Vにして、この状態で600秒間連続的に通電した。試験環境としては、温度23℃相対湿度(RH)50%で行った。初期の電流値を100%として、電流値の時間的変化を示した結果の一例を図7に示す。点線は、超臨界二酸化炭素処理する前(比較例1)の測定値であり、実線は、超臨界二酸化炭素処理した後(実施例1)の測定値である。このように、電流値は徐々に減少していくが、超臨界二酸化炭素処理をしたものは、処理無しのものに比べて、経時的な電流保持率の低下が小さく通電劣化が抑制されていた。その結果を表6に示す。ただし、表中の電流保持率(%)は、600秒後の電流保持率を表す。

【0065】

実施例1〜22と比較例1〜4の帯電ローラを市販のレーザープリンター(商品名「LBP5400」:キヤノン製)に備え付けて、以下の条件で耐久画像評価を行った。

この際、600秒後の電流保持率が、36%以上100%以下であると、耐久画像評価を通して画像不良は認められない。また、30%以上36%未満であると、耐久画像評価の終了間際に画像出力方向に対して垂直な方向に1mm以下のスジが画像上見られるが、実用上問題の無い程度である。さらに、30%未満であると、耐久画像評価の終了間際に画像出力方向に対して垂直な方向に10mm程度のスジが画像上見られる。

【0066】

【表3】

【0067】

〔動的粘弾性測定〕

導電性粒子の分散状態を知るために、動的粘弾性測定を行った。動的粘弾性の測定は、各種の粘弾性測定装置によって行なうことができる。例えば、アイティー計測制御社製のDVA220(商品名)、レオメトリックス社製のRSD,RSAII(商品名)、α-テクノロジーズ社製のRPA-2000(商品名)等の測定装置により行なうことができるが、特に限定されるものではない。

【0068】

まず、実施例1〜22、比較例1〜4の帯電ローラから、断面積0.036cm2長さ2.8cmのカマボコ状の導電性弾性層をそれぞれ切り取り、これを動的粘弾性測定用試料とした。この動的粘弾性測定用試料を用い、動的粘弾性測定装置(商品名「DVA220」:アイティー計測制御株式会社製)にて以下の測定条件で動的粘弾性の歪依存性を測定した。

【0069】

【表4】

【0070】

動的粘弾性測定用試料の両端を標線間長が2cmになるように把持し、初期変位として標線間長方向に50μm伸張した状態で、周波数1Hzの伸縮を繰り返しながら、歪み振幅を0.1 %〜2%まで変えて、貯蔵弾性率を測定した。図8に動的粘弾性測定用試料の形状とその引張方向を示す。その結果を図9に示す(縦軸は、0.1%歪のときの貯蔵弾性率を1として表示している。)。このように、動的粘弾性は歪依存性をもつ。点線は、超臨界二酸化炭素処理する前(比較例1)の測定値であり、実線は、超臨界二酸化炭素処理した後(実施例1)の測定値である。この測定値からわかるように、超臨界二酸化炭素処理した導電性弾性層は、貯蔵弾性率の変化が抑制されていた。つまり、ペイン効果が小さく、導電性粒子の分散性が向上していると言える。

【0071】

この測定から得られた0.1%歪の時の貯蔵弾性率をEreal(0.1%)、2%歪の時の貯蔵弾性率をEreal(2%)として、貯蔵弾性率の変化率、すなわち、Ereal(2%)/Ereal(0.1%)を算出した。図10に、当該変化率と前記の通電劣化試験で得られた600秒後の電流保持率との関係を表した。このように、貯蔵弾性率の変化率が少ない帯電ローラ、つまり、超臨界二酸化炭素処理によって導電性粒子が高分散している帯電ローラほど、通電劣化が抑制されていた。

【0072】

〔パルス法NMR測定〕

超臨界二酸化炭素処理した導電性弾性層のマトリックスポリマーの分子運動性を評価するために、パルス法NMRを測定した。測定試料は、実施例1と比較例1の導電性弾性層を1mm3程度に切断したものをセルに集めて使用した。測定装置は、商品名「JNM−MU25」:JEOL社製を用い、以下の条件で測定した。

【0073】

【表5】

【0074】

得られたエコー強度曲線を最小二乗法によってフィッティングし、スピン−スピン緩和時間T2を求めた。その結果、T2は、実施例1で474μ秒、比較例1で476μ秒と有意差はなく、分子運動性に差がなかった。474μ秒付近のT2は、マトリックスポリマーであるNBR由来の緩和であることがわかっている。よって、超臨界二酸化炭素処理による導電性弾性層のマトリックスポリマーの劣化は無いと言える。

【0075】

上記の実施例1〜22、比較例1〜4の導電性弾性層、超臨界二酸化炭素処理の条件、通電劣化試験の評価結果をまとめたものを表6に記す。表中では、例えば、実施例1は実1と、比較例1は比1と略記する。また、表中のアルコール種は、Et:エタノール、n-Bt:ノルマルブタノール、IPA:イソプロピルアルコールと略記する。

【0076】

【表6】

【0077】

〔評価結果〕

実施例1と比較例1、実施例20と比較例2、実施例21と比較例3、実施例22と比較例4のそれぞれの対比から、超臨界二酸化炭素処理することで、通電劣化が抑制されることは明らかである。また、ゴム種、導電性粒子種によらず効果があることがわかる。

【0078】

実施例2〜5の対比から、二酸化炭素に加えてアルコールを少量混ぜることで、通電劣化が更に抑制されることがわかる。また、その効果は、エタノールが最も高く、ついで、イソプロピルアルコール、ノルマルブタノールの順になる。このアルコールの効果は、カーボン粒子間への超臨界二酸化炭素の浸透力が高まり、導電性粒子の分散を促進するためであると考えられる。

【0079】

実施例2〜3、6〜8の対比から、エタノール量が1mol%以上、10mol%以下では、600秒後の電流保持率が36%以上となり、通電劣化の抑制効果が優れてみられることがわかる。これは、エタノール量が10mol%以下では、超臨界二酸化炭素とエタノールが相分離して、超臨界二酸化炭素単独の性質に近づくことを抑制できるためであると考えられる。

【0080】

実施例3、10〜13の対比から、超臨界二酸化炭素処理の圧力は8MPa以上20MPa以下では、600秒後の電流保持率が36%以上となり、通電劣化の抑制効果が優れてみられることがわかる。これは、上記の圧力が20MPa以下では、超臨界二酸化炭素の密度が高くなることで、超臨界二酸化炭素の導電性弾性層への浸透力が低下することを、優れて防止するためであると考えられる。

【0081】

実施例1、14〜17の対比から、超臨界二酸化炭素処理の温度は50℃以上120℃以下では、600秒後の電流保持率が36%以上となり、通電劣化の抑制効果が優れてみられることがわかる。これは、上記の温度が120℃以下では、超臨界二酸化炭素の密度が高くなることで、超臨界二酸化炭素の導電性弾性層への浸透力が低下することを、優れて防止するためであると考えられる。

【0082】

実施例3、18〜19の対比から、超臨二酸化炭素処理の定常時間は30分以上では、600秒後の電流保持率が36%以上となり、通電劣化の抑制効果が優れてみられることがわかる。これは、時間が長いほど導電性弾性層中の導電性粒子の分散が良くなるためであると考えられる。

【符号の説明】

【0083】

21 導電性支持体

22 導電性弾性層

23 表面処理層

【技術分野】

【0001】

本発明は、電子写真装置に用いられる帯電部材の製造方法に関するものである。

【背景技術】

【0002】

電子写真感光体に電位を付与する方式として接触帯電方式が実用化されている。接触帯電方式は、電子写真感光体に接触配置された帯電部材に電圧を印加して、帯電部材と電子写真感光体との間の当接部近傍で微少な放電を起こすことによって、電子写真感光体の表面を帯電する方式である。接触帯電方式に用いる帯電部材は、電子写真感光体と帯電部材との当接ニップを十分に確保し、電子写真感光体への傷つきを抑えるために、導電性弾性層を有するものが一般的である。特許文献1には、導電性を103〜109Ωcm程度の中抵抗に制御するために、カーボンや金属酸化物の微粉末を導電性粒子として含有する導電性弾性層を具備した帯電部材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006-072318号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような導電性粒子を含有する導電性弾性層は、マトリックスポリマー(本発明では、導電性粒子を分散させる母体となるポリマーをマトリックスポリマーと呼ぶ。)中の導電性粒子の添加量が増えるにつれて、電気抵抗が非線形的に増大するパーコレーション現象が起こりうることが知られている。さらに、パーコレーション現象が起こる103〜109Ωcm程度の中抵抗領域では、導電性粒子の添加量が同量であっても、マトリックスポリマー中の導電性粒子の分散状態によって電気抵抗が大きく変化しうることも知られている。

【0005】

接触帯電方式の帯電部材に、導電性粒子を含有する導電性弾性層を使用する場合には、連続的および断続的な通電と当接荷重のエネルギーが導電性弾性層に加えられる。そのため、導電性弾性体中の導電性粒子の分散状態が変化し、前述のパーコレーション現象により、電気抵抗の上昇を招くことがある。(以後、本発明では、通電と当接荷重による導電性弾性層の電気抵抗の上昇を通電劣化と呼ぶ。)その結果、電子写真装置として、長期的に安定した電子写真画像を得られないことがある。そのため、本発明は、通電劣化(通電および当接荷重のエネルギーによる導電性粒子の分散状態の変化に伴う電気抵抗の上昇)が少ない帯電部材の製造方法の提供に向けたものである。

【課題を解決するための手段】

【0006】

本発明に係る帯電部材の製造方法は、導電性粒子を含有する導電性弾性層を有する帯電部材の製造方法において、

(A)未架橋ゴム、導電性粒子、架橋剤を含有する未架橋混合物を混練する工程と、

(B)未架橋混合物を架橋し、導電性弾性層を成形する工程と、

(C)該導電性弾性層を超臨界二酸化炭素を含む超臨界流体に浸漬する工程と、を有することを特徴とする。

【発明の効果】

【0007】

本発明により、通電劣化(通電および当接荷重のエネルギーによる導電性粒子の分散状態の変化に伴う電気抵抗の上昇)が少ない帯電部材の製造方法が提供される。

【図面の簡単な説明】

【0008】

【図1】本発明の効果の説明図である。

【図2】帯電ローラの一例を示す概略図である。

【図3】本発明に係る超臨界二酸化炭素処理装置の一例を示す概略図である。

【図4】帯電ローラを製造するための押出し機の一例を示す概略図である。

【図5】紫外線照射装置の一例を示す概略図である。

【図6】通電劣化試験機の一例を示す概略図である。

【図7】通電劣化試験結果の一例を示すグラフである。

【図8】動的粘弾性測定の一例の説明図である。

【図9】動的粘弾性測定結果の一例を示すグラフである。

【図10】帯電ローラの貯蔵弾性率の変化率と電流保持率との関係を示すグラフである。

【発明を実施するための形態】

【0009】

本発明では、(A)の工程で、あらかじめ導電性粒子がマトリックスポリマーにある程度分散する。次に、(B)の工程で、マトリックスポリマーを架橋することで、導電性粒子を拘束した状態の導電性弾性層を形成する。そして、(C)の工程で、導電性弾性層中に超臨界二酸化炭素を含む超臨界流体(以下「超臨界流体」ともいう)が浸透し、導電性粒子間の距離を広げ、導電性粒子の凝集が不可逆的に崩れ、均一に高分散した導電性弾性層を得る。そのため、連続的および断続的な通電と当接荷重のエネルギーを導電性弾性層に加えた場合にも、導電性粒子の分散状態の変化が小さく、電気抵抗の上昇が抑制される。その結果、本発明の製造方法で作られた帯電部材を備えた電子写真装置は、長期的に安定した電子写真画像を得ることが出来る。導電性弾性層の導電性粒子の分散度は、動的粘弾性を測定し、ペイン効果の影響をみることで検証できる。ペイン効果とは、「充填剤補強ゴムの動的粘弾性には、振幅依存性が現れ、微小振幅では、高弾性率でも、大振幅では低弾性率となる現象」である。この現象は、微小振幅の場合には、導電性粒子間の相互作用が多いため、弾性率は高くなり、大振幅の場合には、導電性粒子間の凝集が崩れ、相互作用が少ないため、弾性率は小さくなるというように解釈されている。

【0010】

図1は本発明に係る帯電部材の通電劣化が少ないことの想定されるメカニズムの説明図である。すなわち、図1では、超臨界流体で処理した後の導電性弾性層中の導電性粒子の状態、及びそれに荷重を印加しつつ通電した後の導電性弾性層中の導電性粒子の状態を模式的に示した。超臨界流体に浸漬した導電性弾性層は、ペイン効果による微小振幅と大振幅での動的弾性率の低下の度合いが少ない。これは、超臨界二酸化炭素が導電性粒子間に浸透し、相互作用が弱まり、導電性粒子が均一に高分散化されたためだと考えられる。そのため、連続的および断続的な通電と当接荷重のエネルギーを導電性弾性層に加えた場合にも、導電性粒子の分散状態の変化が小さいために、電気抵抗の上昇を抑制することができる。

【0011】

帯電部材の形状としては、ローラ、ブレード、ベルト、シート、フィルム、チップ、パッド等の形状があるが、帯電部材の耐久性からローラ形状の帯電部材である帯電ローラが好ましい。帯電ローラの構成を例示すれば、図2に示したように、導電性弾性層22を導電性支持体21の外周に形成し、その導電性弾性層の外周を紫外線によって表面処理した表面処理層23を有する帯電ローラを例示することができる。上記導電性支持体としては、鉄、銅、ステンレス、アルミニウム及びニッケル等の金属材料の円柱を用いることができる。さらにこれらの金属表面に良導電性を失わない範囲で、防錆性や耐傷性の付与を目的としてメッキ処理を施しても良い。また、良導電性を失わない範囲で、導電性弾性層との接着を目的とした、例えば厚さ20μm以下の接着剤を塗布しても良い。

【0012】

続いて、帯電部材の製造方法、すなわち、この導電性支持体の外周に導電性弾性層を形成する以下の(A)〜(C)の工程、および表面処理層形成工程を順に説明していく。なお、帯電部材として帯電ローラを用いた場合について具体的に説明するが、本発明は、下記に限定されるものではない。

(A)未架橋ゴム、導電性粒子、架橋剤を含有する未架橋混合物を混練する工程、

(B)未架橋混合物を架橋し、導電性弾性層を成形する工程、

(C)該導電性弾性層を超臨界二酸化炭素を含む超臨界流体に浸漬する工程。

【0013】

〔工程(A)〕

以下に、(A)未架橋ゴム、導電性粒子、架橋剤を含有する未架橋混合物を混練する工程を説明していく。上記未架橋混合物は、未架橋ゴム、導電性粒子、架橋剤、及び、必要に応じてその他の配合剤を含有する。

【0014】

<未架橋ゴム>

未架橋ゴムとは、導電性粒子を分散するマトリックスポリマーとなる原料ゴムであり、(B)の工程で架橋されるゴムである。

【0015】

未架橋ゴムとしては、従来から帯電部材の導電性弾性層に用いられている以下のゴム等が好適に用いられる。例えば、ポリウレタンゴム、シリコーンゴム、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレン−ブタジエンゴム(SBR)、エチレン−プロピレンゴム、ポリノルボルネンゴム、ニトリルゴム(NBR)、エピクロルヒドリンゴム等。

未架橋ゴムとして更に好ましいのは、ニトリルゴム、スチレン−ブタジエンゴム、エピクロルヒドリンゴムである。これらは、耐通電劣化性と加工性の面で優れている。

【0016】

<導電性粒子>

帯電部材の導電性弾性層には、103〜109Ωcm程度の中抵抗が必要とされる。導電性粒子とは、未架橋ゴムに分散し複合化することで、導電性弾性層を103〜109Ωcm程度の中抵抗に導電化するために用いる、超臨界流体に不溶の粒子である。本発明の導電性粒子は、電子導電機構によって導電性を発現するものが好ましい。イオン導電機構によって導電性を発現する導電性粒子の場合には、超臨界流体によって溶出してしまう場合がある。

【0017】

導電性粒子としては、ケッチェンブラックEC、アセチレンブラック等の導電性カーボンブラック;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラック;酸化処理を施したカラー(インク)用カーボンブラック、熱分解カーボン、天然グラファイト、人造グラファイト;酸化錫、酸化チタン、酸化亜鉛、銅、銀等の金属及び金属酸化物等が挙げられる。

【0018】

これらの導電性粒子の充填量としては、未架橋ゴム、導電性粒子、架橋剤、及びその他配合剤の処方によって、導電性弾性層が所望の電気抵抗となるように、適宜選択することができる。例えば、未架橋ゴム100質量部に対して、0.5質量部以上100質量部以下、好ましくは2質量部以上65質量部以下等とすることができる。これらの導電性粒子の中でも、比較的少量で高導電性が得られることから、カーボンブラックを用いることが好ましい。また、カーボンブラックのDBP吸油量は、40ml/100g以上500ml/100g以下の範囲であることが好ましい。この範囲のDBP吸油量であると、添加量が少量で済むと共に、生産毎及び個体内の導電性のばらつきが小さい。ここで示すDBP吸油量の値は、JIS K6217:1997に則って測定した値である。また、複数のカーボンブラックを併用しても良い。大小粒子径の異なるカーボンブラックを併用した場合には、小粒子径のカーボンブラックのみを添加した場合に比べて、通電劣化が抑制される効果がある。この効果は、通電や当接荷重によってカーボンブラックがマトリックスポリマー中を移動するという現象において、移動しやすい小粒子径のカーボンブラックの動きを、大粒子径のカーボンブラックが拘束し、導電パスを安定化させるためであると考えられる。小粒子径のカーボンブラックとしては、平均一次粒子径が50nm以下、大粒子径のカーボンブラックとしては、平均一次粒子径が100nm以上の粒子径を用いるのが好ましい。

【0019】

<架橋剤>

架橋剤は、鎖状の分子構造である未架橋ゴムを架橋して三次元網目状の分子構造にする配合剤である。架橋剤は、未架橋ゴムの種類によって適宜選択してよい。架橋剤の架橋方式としては、硫黄架橋、パーオキサイド架橋、金属架橋、アミン架橋、オキシム架橋、樹脂架橋、エチレンチオウレア架橋等が挙げられる。これらの中でも硫黄架橋が帯電部材として好適な機械強度特性を得られるので好ましい。

【0020】

<その他の配合剤>

導電性弾性層には、本発明により製造される帯電部材に必要とされる導電性や、機械強度等の特性を失わない範囲で、一般的に用いられる以下の配合剤を適宜添加することができる。例えば、架橋促進剤、架橋促進助剤、加工助剤、架橋遅延剤、充填剤、分散剤、発泡剤、滑剤、老化防止剤、オゾン劣化防止剤、酸化防止剤等。

【0021】

<混練方法>

これらの未架橋ゴム、導電性粒子、架橋剤、及びその他の配合剤の混練方法としては、以下の方法が例示できる。バンバリーミキサー、インターミックス、及び加圧式ニーダー等の密閉型混練機を使用した方法や、オープンロール等の開放型の混練機を使用した方法。

【0022】

一般的に、混練によって未架橋混合物に与えるエネルギーが大きいほど、導電性粒子の分散度は高い。しかし、本発明では、(C)の工程で導電性粒子を分散するので、混練工程において未架橋混合物に与えるエネルギーが、比較的少ない場合でも、最終的に高い分散度が得られる。そのため、混練によるエネルギーで、未架橋ゴムの分子鎖が切断され、未架橋ゴムが劣化することを抑制することができる。

【0023】

〔工程(B)〕

以下に、(B)未架橋混合物を架橋し、導電性弾性層を成形する工程を説明していく。

【0024】

架橋とは、鎖状の分子構造である未架橋ゴムを架橋剤によって反応させて、三次元網目状の分子構造をもつゴム組成物にする工程である。成形とは、未架橋混合物を、導電性弾性層の形状に加工する工程である。未架橋混合物は、架橋の後に導電性弾性層の形状に成形しても、成形した後に架橋しても良い。混練した未架橋混合物の成形方法としては、押出成形、射出成形、型成形、カレンダー成形、のり引き成形、浸漬成形等が挙げられる。特に未架橋混合物を導電性支持体と一体に押出して導電性弾性層を成形する押出成形が好適である。

【0025】

上記未架橋混合物を架橋する方法としては、型架橋、加硫缶架橋、連続架橋、遠・近赤外線架橋、誘導加熱架橋等の方法を挙げることができる。この未架橋混合物の架橋工程において、導電性粒子は熱によって再凝集する。そのため、低温長時間よりも高温短時間の架橋条件が好ましい。高温の架橋条件としては、架橋剤の反応温度よりも高く、未架橋混合物に含まれる未架橋ゴムの分解温度よりも低い範囲のなかで、なるべく高温が好ましい。架橋剤の反応温度、未架橋ゴムの分解温度は、用いる材料によって異なるので、適宜選択すればよい。短時間の架橋条件としては、レオメーターにおける架橋時間をt90±t10とするのが好ましい。レオメーターによる試験は、JIS K6300−2に基づいて行なえばよい。ここで、t90及びt10各々は、架橋曲線が最大トルクの90%及び10%のトルクを示した時間を表す。従来の製造方法では、(B)の工程が導電性粒子の分散度を決定する最後の工程になる。しかし、本発明においては、後述する(C)の工程において、導電性粒子を高分散化することができる。以上の操作により、帯電部材としてローラを用いた場合は、架橋ゴムローラを得ることができる。

【0026】

また、上記工程(B)の後に所望のローラ形状、ローラ表面粗さにするために、導電性弾性層の表面を砥石により研削しても良い。一般的に、導電性弾性層を研削する方法として、トラバース方式や幅広研削方式がある。トラバース方式は短い砥石をローラに準じて移動させることにより、導電性弾性層を研削するものである。それに対して、幅広研削方式は、幅の広い砥石、即ち、導電性弾性層の長さよりも広い幅の砥石を用い、僅かな時間でローラ研削ができるという方式である。作業の効率化等を考慮すると、幅広研削方式がより好ましい。この研削工程と後述する(C)の工程の前後は問わず、どちらで行っても良い。

【0027】

〔工程(C)〕

以下に、(C)導電性弾性層を超臨界流体に浸漬する工程を説明していく。本発明における超臨界流体は、臨界点以上(臨界温度以上かつ臨界圧力以上)の状態にある流体である。そして、好ましくは、臨界点以上のある温度・圧力における超臨界流体中に100mol%以下50mol%以上の超臨界二酸化炭素を含有するものである。二酸化炭素の臨界点は、31℃、7.4MPaである。超臨界二酸化炭素を含む超臨界流体には、エントレーナ(助剤)としての溶媒を含んでいても良い。エントレーナとしての溶媒は、超臨界状態にて導電性弾性層に浸透するのに十分な分子の小ささであり、導電性弾性層との反応性が無いものが好ましい。このような溶媒の例を以下に挙げる。エタノール、イソプロピルアルコール、ノルマルブタノール等のアルコール類;ノルマルヘキサン、シクロヘキサン等の飽和炭化水素類;ブテン、ペンテン等の不飽和炭化水素類;キシレン、トルエン等の芳香族炭化水素類;エチルエーテル、テトラヒドロフラン等のエーテル類;アセトン,エチルメチルケトン等のケトン類;酢酸メチル、酢酸エチル等のエステル類等。特に、二酸化炭素との相溶性、導電性弾性層への浸透性の観点から、水酸基を1つもつ炭素数1〜6のアルキルアルコールが好ましい。更に、エントレーナとしてアルコールを用いた場合、更に通電劣化が抑制される。このようなアルコールの効果は、カーボン粒子等の導電性粒子間への超臨界流体の浸透力が高まり、導電性粒子の分散を促進するためであると考えられる。添加するアルコールとしては、導電性粒子との親和性、導電性粒子間への浸透性から、エタノール、イソプロピルアルコール、ノルマルブタノールが好ましく、エタノールが更に好ましい。アルコールの含有量としては、通電劣化の抑制効果の観点から、超臨界二酸化炭素を含む超臨界流体を100mol%として、1mol%以上、10mol%以下であることが好ましい。1mol%以上とすることで、カーボン粒子等の導電性粒子間への超臨界流体の浸透力が高まる。10mol%以下とすることで、アルコールが二酸化炭素と相分離することなく、超臨界流体が、超臨界二酸化炭素単独の性質に近づくことを抑制することができる。

【0028】

次に、超臨界流体処理装置の概略図を示す(図3)。工程(B)から得られる架橋ゴムローラ31を圧力容器32内に入れ、容器を閉じ、予め所定温度に加温した恒温槽33に入れる。この圧力容器に二酸化炭素ボンベ34から二酸化炭素ポンプ35を通して二酸化炭素を所定圧力まで圧入する。また必要に応じて、圧力容器に溶媒瓶36から、溶媒ポンプ37を通して、溶媒を二酸化炭素と同時に流入させても良い。このとき、圧力容器内の二酸化炭素、または二酸化炭素と溶媒とが超臨界流体となる臨界点以上になるように温度と圧力を調整する。温度調整は、予熱機38と恒温槽を用い、容器内を所定温度に保つ。圧力調整は、二酸化炭素ポンプおよび溶媒ポンプから二酸化炭素と溶媒を連続圧入すると共に、背圧弁39から連続脱圧することで行い、所定圧力に保つ。背圧弁から出た流体は、常圧(大気圧)に戻る。このとき、二酸化炭素は気体になり、回収容器30の開口部から系外に排出もしくは回収される。二酸化炭素以外の常圧で液体もしくは固体の物質(溶媒および導電性弾性層からの抽出成分)は回収容器30にトラップされる。この状態で、所定の温度と圧力に保ったまま数分〜数時間程度、超臨界流体に浸漬させる(温度と圧力に保ったまま超臨界流体に浸漬させる時間を、定常時間とよぶ)。超臨界流体による処理後、二酸化炭素および溶媒の圧入を停止し、背圧弁から圧力容器内の圧力を常圧(大気圧)に戻す。

【0029】

本発明の製造方法において用いる超臨界流体による処理の際の温度・圧力は、以下の理由から31℃以上、120℃以下、7.4MPa以上、20MPa以下であることが好ましい。温度及び圧力を上記の範囲とすることで、超臨界流体の状態を安定に維持し得るため、超臨界流体を導電性弾性層に含まれる導電性粒子間により良く浸透させることができる。超臨界二酸化炭素処理後に圧力容器内を減圧する際には、8MPaから0.1MPaの圧力範囲(超臨界二酸化炭素が気体にもどる範囲)における減圧速度は、0.01MPa/分以上0.1MPa/分以下であることが好ましい。0.01MPa/分以上で減圧を行うことにより、短時間で二酸化炭素を主体とする流体を排出できる。0.1MPa/分以下にて減圧を行うことにより、架橋ゴムローラ中に浸透している二酸化炭素の急激な気化による弊害を優れて抑えられる。つまり、導電性弾性層の内部に溜まった二酸化炭素で、導電性弾性層にボイドができ、形状不良が起こることを優れて防止できる。

【0030】

本発明では、工程(B)の後、工程(C)を行うことで、未架橋混合物による発泡、および帯電部材として用いた場合の圧縮永久歪が悪化する可能性を防ぐことができる。

【0031】

〔表面処理層形成工程〕

上記の(A)〜(C)の工程で得た導電性弾性層の外周を紫外線により表面処理し、表面処理層を形成することができる。以下、その工程を説明するが、紫外線による表面処理以外の表面処理方法も用いることができる。紫外線の照射には高出力低圧水銀ランプ、無電極低圧水銀ランプ、エキシマランプ、高圧水銀ランプ、メタルハライドランプ等が用いられる。本発明の製造方法に用いる紫外線としては、100nm以上400nm以下の波長が好ましく、更に好ましくは、172nm、185nmといったオゾンが生成する波長を除くことが好ましい。100nm以上の紫外線であれば、大気中の酸素や窒素によって吸収されること無く、導電性弾性層の表面処理を効率良く行うことが出来る。また、400nm以下の紫外線を用いることで、導電性弾性層が熱の影響で劣化する可能性も防ぐことができる。オゾンは、酸化力が強く、導電性弾性層の表面自由エネルギーが大きくなる。そのため、オゾンが生成する波長を除くことで、トナーや外添剤が付着することによる画像不良が起こる可能性を抑制できる。このような観点から、本発明の製造方法に最も適しているのは、高出力低圧水銀ランプ、無電極低圧水銀ランプである。なお、紫外線による表面改質の度合いは積算光量によって調節できる。紫外線の積算光量は、下記で定義される。

【0032】

紫外線積算光量(mJ/cm2)=紫外線強度(mW/cm2)×照射時間(sec)

紫外線の積算光量については、表面改質の効果に応じて適宜選択すれば良い。その調節は、照射時間、ランプ出力、ランプとローラとの距離のいずれでも行なうことが可能であり、所望の積算光量が得られるように決めればよい。低圧水銀ランプを用いる場合、紫外線の紫外線強度は、ウシオ電機(株)製の紫外線積算光量計UIT−150−A(商品名)やUVD−S254(商品名)を用いて測定することができる。エキシマランプを用いる場合、紫外線の紫外線強度は、ウシオ電機(株)製の紫外線積算光量計UIT−150−A(商品名)やVUV−S172(商品名)を用いて測定することができる。

【0033】

導電性弾性層の外周の処理方法としては、導電性弾性層とは異なる組成の材料を塗布する方法、電子線を照射する等のエネルギー線を照射する方法を用いて表面処理層を形成してもよい。

【実施例】

【0034】

以下、本発明を具体的に説明する。なお、試薬等で特に指定のないものは、市販の高純度品を用いた。また、帯電部材としては、帯電ローラを選択した。

〔導電性弾性層1を有する研磨ゴムローラの作製〕

〔工程(A)〕

以下の未架橋ゴム、導電性粒子、架橋剤、及びその他の配合剤を用いて、未架橋混合物を混練した。まず始めに、以下の未架橋ゴム、導電性粒子、配合剤を、加圧式ニーダーで15分間混練した。

【0035】

<未架橋ゴム>

NBR(商品名「ニポールDN219」:日本ゼオン(株)製)(DN219と略記する。):100質量部。

【0036】

<導電性粒子>

カーボンブラック(商品名「トーカブラック#7360SB」:東海カーボン製、DBP吸油量87ml/100g)(#7360SBと略記する。):48質量部。

【0037】

<配合剤>

加工助剤として、ステアリン酸亜鉛:1質量部。

架橋促進剤として、酸化亜鉛:5質量部。

充填剤として、炭酸カルシウム(商品名「ナノックス#30」:丸尾カルシウム(株)製):20質量部。

【0038】

さらに、以下の架橋剤および配合剤を加えて、15分間オープンロールで混練した。

【0039】

<配合剤>

架橋促進剤として、ジベンゾチアゾリルジスルフィド(商品名「ノクセラーDM−P」:大内新興化学(株)製)(DMと略記する):1質量部。

架橋促進剤として、テトラベンジルチウラムジスルフィド(商品名「ノクセラーTBzTD」:大内新興化学(株)製)(TBzTDと略記する。):3質量部。

【0040】

<架橋剤>

硫黄:0.8質量部。

【0041】

〔工程(B)〕

続いて、以下のように未架橋混合物を架橋し、研削を行い導電性弾性層1を有する研磨ゴムローラを作製した。

【0042】

直径6mm、長さ256mmの円柱形の導電性支持体(鋼製 表面工業ニッケルメッキ)の円柱面の軸方向中央部231mmに熱硬化性接着剤(商品名「メタロックN−33」:東洋化学(株)製)を10μmの厚さになるよう塗布した。そして、これを150℃で10分乾燥し、接着剤を半硬化状態にした。

【0043】

ここで、図4に、押出機の一例を表す模式図を示す。押出機はクロスヘッド41を備える。クロスヘッドは導電性支持体送りローラ42によって送られた導電性支持体43を押出スクリュー44に垂直な方向から挿入でき、導電性支持体と同時に円筒状の未架橋混合物を一体に押出す事ができる。この押出機を用い、まず、導電性支持体の周囲に円筒状の未架橋混合物を成形した。続いて、軸方向中央部232mm部分の導電性弾性層(未架橋)を残し、導電性弾性層(未架橋)の端部を切断・除去処理した(切断・除去処理手段45を用いた)。さらに、この未架橋ゴムローラ46を熱風オーブンに入れ160℃で10分間加熱し導電性弾性層(未架橋)を架橋し、導電性弾性層1を成形するとともに、導電性弾性層1と接着剤を架橋接着させる。こうして直径8.7mmの円筒状の架橋ゴムローラを得た。この架橋ゴムローラを幅広研削機にて、導電性弾性層部分の中心直径が8.5mm、端部直径が8.3mmになるクラウン形状に研削し研磨ゴムローラを得た。幅広研削機は、商品名「ゴムロール専用CNC研削盤 LEO−600F−F4L−BME(水口製作所(株)製)」を使用した。また、砥石は、商品名「研削砥石GC−120−B−VRG−PM((株)ノリタケカンパニーリミテド製)」を使用した。

【0044】

〔導電性弾性層2を有する研磨ゴムローラの作製〕

工程(A)での以下の変更点以外は、導電性弾性層1と同様の方法で、導電性弾性層2を有する研磨ゴムローラを作製した。

【0045】

<導電性粒子>

導電性弾性層1のカーボンブラック(#7360SB):48質量部の替わりに、以下の導電性粒子を用いた。

カーボンブラック(商品名「ケッチェンブラックEC600JD」:ライオン製、DBP吸油量495ml/100g)(EC600JDと略記する。):4.5質量部。

カーボンブラック(商品名「旭HS‐500」:旭カーボン製、DBP吸油量500ml/100g)(HS500と略記する。):17質量部。

カーボンブラック(商品名「サーマックッスフローフォームN990」、CANCAB社製、DBP吸油量38ml/100g)(N990と略記する。):40質量部。

【0046】

<反応性可塑剤>

液状エポキシ化ブタジエン(アデカイザー BF1000、旭電化工業(株)社製)を10質量部追加して用いた。

【0047】

<配合剤>

架橋促進剤として、ジベンゾチアゾリルジスルフィド(DM)の添加量を0.5質量部とした。また、架橋促進剤として、テトラベンジルチウラムジスルフィド(TBzTD)の添加量を2質量部とした。

【0048】

〔導電性弾性層3を有する研磨ゴムローラの作製〕

工程(A)での以下の変更点以外は、導電性弾性層2と同様の方法で、導電性弾性層3を有する研磨ゴムローラを作製した。

【0049】

<未架橋ゴム>

導電性弾性層2のNBR(DN219):100質量部の替わりに、以下の未架橋ゴムを用いた。

エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(GECO)(商品名:エピクロマーCG105、ダイソー(株)社製)(CG105と略記する。):100質量部。

【0050】

<導電性粒子>

カーボンブラック(EC600JD)の添加量を3質量部とした。

カーボンブラック(HS500)の添加量を15質量部とした。

【0051】

<配合剤>

架橋促進剤として、ジベンゾチアゾリルジスルフィド(DM)の添加量を0.8量部とした。また、架橋促進剤として、テトラベンジルチウラムジスルフィド(TBzTD)の添加量を3質量部とした。

【0052】

〔導電性弾性層4を有する研磨ゴムローラの作製〕

工程(A)での以下の変更点以外は、導電性弾性層2と同様の方法で、導電性弾性層4を有する研磨ゴムローラを作製した。

【0053】

<未架橋ゴム>

導電性弾性層2のNBR(DN219):100質量部の替わりに、以下の未架橋ゴムを用いた。

SBR(商品名「JSR1507」:JSR(株)製):100質量部。

【0054】

<導電性粒子>

カーボンブラック(EC600JD)の添加量を4質量部とした。

カーボンブラック(HS500)の添加量を14質量部とした。

【0055】

<配合剤>

架橋促進剤として、ジベンゾチアゾリルジスルフィド(DM)の添加量を1.5量部とした。また、架橋促進剤として、テトラベンジルチウラムジスルフィド(TBzTD)の添加量を2.5質量部とした。

【0056】

表1に導電性弾性層1〜4の配合質量部数をまとめたものを記す。

【0057】

【表1】

【0058】

〔工程(C)〕

図3の超臨界二酸化炭素処理装置によって、導電性弾性層1〜4有する研磨ゴムローラを超臨界二酸化炭素を含む超臨界流体に浸漬した。

【0059】

その手順としては、まず研磨ゴムローラを圧力容器に入れる。この圧力容器は、あらかじめ超臨界流体の流路となる配管が接続されている。この圧力容器を所定の温度に温めたウォーターバスに漬ける。続いて、二酸化炭素ポンプ(およびアルコールポンプ)、予熱機、圧力容器、背圧弁、回収容器という順に繋がっている流路に、二酸化炭素(およびアルコール)を流す。その後、定常時間の超臨界二酸化炭素処理が終わったら、二酸化炭素および溶媒の圧入を停止し、背圧弁から二酸化炭素(およびアルコール)を排出する。内部が大気圧に戻った圧力容器から研磨ゴムローラをとり出す。こうして得られたものを、超臨界二酸化炭素処理ゴムローラと呼ぶ。処理条件の詳細は以下の通り。

【0060】

【表2】

【0061】

上記の条件以外の、

超臨界状態での定常状態における温度、

超臨界状態での定常状態における圧力、

超臨界二酸化炭素と共に流すアルコールの種類、

超臨界流体を100mol%とした時のアルコールのmol%、

超臨界状態での定常時間は、表6のように種々の条件で行った。そして、表6に記載の実施例1〜22、比較例1〜4の超臨界二酸化炭素処理ゴムローラを得た。

【0062】

〔表面処理層形成工程〕

続いて、上記実施例1〜22、比較例1〜4の超臨界二酸化炭素処理ゴムローラの導電性弾性層51に図5で模式的に示す紫外線照射装置を用いて、紫外線を照射した。紫外線照射装置は、ゴムローラを投入する投入口52、ゴムローラの両端の導電性支持体部分を受けて回転させるローラ回転部材53、ゴムローラに紫外線を照射する低圧水銀ランプ54、ゴムローラの紫外線照射雰囲気をコントロールするためのチャンバー55、入気孔56、排気孔57を有する。紫外線ランプは、低圧水銀ランプ(商品名「GLQ500US/11」、ハリソン東芝ライティング(株)製)を用いた。本紫外線照射装置において、波長254nmで計測した紫外線積算光量が90秒間で約8000mJ/cm2になるように照射した。このとき紫外線の紫外線強度は、ウシオ電機(株)製の紫外線積算光量計UVD−S254を用いて測定した。こうして、実施例1〜22、比較例1〜4の帯電ローラを得た。

【0063】

次に、上記で得られた実施例1〜22、比較例1〜4の帯電ローラを用いて各種測定を行った。

【0064】

〔通電劣化試験〕

上記の実施例1〜22と比較例1〜4の帯電ローラの通電劣化を以下の方法で測定した。図6に、用いた通電劣化試験機の概略図を示す。帯電ローラ62をφ24の両端に500gの荷重をかけてステンレスシリンダ61に当接させ、次いでシリンダの回転速度を30rpmにして、帯電ローラを従動回転させた。63は固定抵抗器(1kΩ)、64はレコーダー、65はバイアス印加電源である。その印可電源の電圧を−200Vにして、この状態で600秒間連続的に通電した。試験環境としては、温度23℃相対湿度(RH)50%で行った。初期の電流値を100%として、電流値の時間的変化を示した結果の一例を図7に示す。点線は、超臨界二酸化炭素処理する前(比較例1)の測定値であり、実線は、超臨界二酸化炭素処理した後(実施例1)の測定値である。このように、電流値は徐々に減少していくが、超臨界二酸化炭素処理をしたものは、処理無しのものに比べて、経時的な電流保持率の低下が小さく通電劣化が抑制されていた。その結果を表6に示す。ただし、表中の電流保持率(%)は、600秒後の電流保持率を表す。

【0065】

実施例1〜22と比較例1〜4の帯電ローラを市販のレーザープリンター(商品名「LBP5400」:キヤノン製)に備え付けて、以下の条件で耐久画像評価を行った。

この際、600秒後の電流保持率が、36%以上100%以下であると、耐久画像評価を通して画像不良は認められない。また、30%以上36%未満であると、耐久画像評価の終了間際に画像出力方向に対して垂直な方向に1mm以下のスジが画像上見られるが、実用上問題の無い程度である。さらに、30%未満であると、耐久画像評価の終了間際に画像出力方向に対して垂直な方向に10mm程度のスジが画像上見られる。

【0066】

【表3】

【0067】

〔動的粘弾性測定〕

導電性粒子の分散状態を知るために、動的粘弾性測定を行った。動的粘弾性の測定は、各種の粘弾性測定装置によって行なうことができる。例えば、アイティー計測制御社製のDVA220(商品名)、レオメトリックス社製のRSD,RSAII(商品名)、α-テクノロジーズ社製のRPA-2000(商品名)等の測定装置により行なうことができるが、特に限定されるものではない。

【0068】

まず、実施例1〜22、比較例1〜4の帯電ローラから、断面積0.036cm2長さ2.8cmのカマボコ状の導電性弾性層をそれぞれ切り取り、これを動的粘弾性測定用試料とした。この動的粘弾性測定用試料を用い、動的粘弾性測定装置(商品名「DVA220」:アイティー計測制御株式会社製)にて以下の測定条件で動的粘弾性の歪依存性を測定した。

【0069】

【表4】

【0070】

動的粘弾性測定用試料の両端を標線間長が2cmになるように把持し、初期変位として標線間長方向に50μm伸張した状態で、周波数1Hzの伸縮を繰り返しながら、歪み振幅を0.1 %〜2%まで変えて、貯蔵弾性率を測定した。図8に動的粘弾性測定用試料の形状とその引張方向を示す。その結果を図9に示す(縦軸は、0.1%歪のときの貯蔵弾性率を1として表示している。)。このように、動的粘弾性は歪依存性をもつ。点線は、超臨界二酸化炭素処理する前(比較例1)の測定値であり、実線は、超臨界二酸化炭素処理した後(実施例1)の測定値である。この測定値からわかるように、超臨界二酸化炭素処理した導電性弾性層は、貯蔵弾性率の変化が抑制されていた。つまり、ペイン効果が小さく、導電性粒子の分散性が向上していると言える。

【0071】

この測定から得られた0.1%歪の時の貯蔵弾性率をEreal(0.1%)、2%歪の時の貯蔵弾性率をEreal(2%)として、貯蔵弾性率の変化率、すなわち、Ereal(2%)/Ereal(0.1%)を算出した。図10に、当該変化率と前記の通電劣化試験で得られた600秒後の電流保持率との関係を表した。このように、貯蔵弾性率の変化率が少ない帯電ローラ、つまり、超臨界二酸化炭素処理によって導電性粒子が高分散している帯電ローラほど、通電劣化が抑制されていた。

【0072】

〔パルス法NMR測定〕

超臨界二酸化炭素処理した導電性弾性層のマトリックスポリマーの分子運動性を評価するために、パルス法NMRを測定した。測定試料は、実施例1と比較例1の導電性弾性層を1mm3程度に切断したものをセルに集めて使用した。測定装置は、商品名「JNM−MU25」:JEOL社製を用い、以下の条件で測定した。

【0073】

【表5】

【0074】

得られたエコー強度曲線を最小二乗法によってフィッティングし、スピン−スピン緩和時間T2を求めた。その結果、T2は、実施例1で474μ秒、比較例1で476μ秒と有意差はなく、分子運動性に差がなかった。474μ秒付近のT2は、マトリックスポリマーであるNBR由来の緩和であることがわかっている。よって、超臨界二酸化炭素処理による導電性弾性層のマトリックスポリマーの劣化は無いと言える。

【0075】

上記の実施例1〜22、比較例1〜4の導電性弾性層、超臨界二酸化炭素処理の条件、通電劣化試験の評価結果をまとめたものを表6に記す。表中では、例えば、実施例1は実1と、比較例1は比1と略記する。また、表中のアルコール種は、Et:エタノール、n-Bt:ノルマルブタノール、IPA:イソプロピルアルコールと略記する。

【0076】

【表6】

【0077】

〔評価結果〕

実施例1と比較例1、実施例20と比較例2、実施例21と比較例3、実施例22と比較例4のそれぞれの対比から、超臨界二酸化炭素処理することで、通電劣化が抑制されることは明らかである。また、ゴム種、導電性粒子種によらず効果があることがわかる。

【0078】

実施例2〜5の対比から、二酸化炭素に加えてアルコールを少量混ぜることで、通電劣化が更に抑制されることがわかる。また、その効果は、エタノールが最も高く、ついで、イソプロピルアルコール、ノルマルブタノールの順になる。このアルコールの効果は、カーボン粒子間への超臨界二酸化炭素の浸透力が高まり、導電性粒子の分散を促進するためであると考えられる。

【0079】

実施例2〜3、6〜8の対比から、エタノール量が1mol%以上、10mol%以下では、600秒後の電流保持率が36%以上となり、通電劣化の抑制効果が優れてみられることがわかる。これは、エタノール量が10mol%以下では、超臨界二酸化炭素とエタノールが相分離して、超臨界二酸化炭素単独の性質に近づくことを抑制できるためであると考えられる。

【0080】

実施例3、10〜13の対比から、超臨界二酸化炭素処理の圧力は8MPa以上20MPa以下では、600秒後の電流保持率が36%以上となり、通電劣化の抑制効果が優れてみられることがわかる。これは、上記の圧力が20MPa以下では、超臨界二酸化炭素の密度が高くなることで、超臨界二酸化炭素の導電性弾性層への浸透力が低下することを、優れて防止するためであると考えられる。

【0081】

実施例1、14〜17の対比から、超臨界二酸化炭素処理の温度は50℃以上120℃以下では、600秒後の電流保持率が36%以上となり、通電劣化の抑制効果が優れてみられることがわかる。これは、上記の温度が120℃以下では、超臨界二酸化炭素の密度が高くなることで、超臨界二酸化炭素の導電性弾性層への浸透力が低下することを、優れて防止するためであると考えられる。

【0082】

実施例3、18〜19の対比から、超臨二酸化炭素処理の定常時間は30分以上では、600秒後の電流保持率が36%以上となり、通電劣化の抑制効果が優れてみられることがわかる。これは、時間が長いほど導電性弾性層中の導電性粒子の分散が良くなるためであると考えられる。

【符号の説明】

【0083】

21 導電性支持体

22 導電性弾性層

23 表面処理層

【特許請求の範囲】

【請求項1】

導電性粒子を含有する導電性弾性層を有する帯電部材の製造方法において、

(A)未架橋ゴム、導電性粒子および架橋剤を含有する未架橋混合物を混練する工程と、

(B)未架橋混合物を架橋し、導電性弾性層を成形する工程と、

(C)該導電性弾性層を超臨界二酸化炭素を含む超臨界流体に浸漬する工程と、を有することを特徴とする帯電部材の製造方法。

【請求項2】

前記流体がアルコールを含み、該アルコールの含有量が1mol%以上、10mol%以下である請求項1に記載の製造方法。

【請求項1】

導電性粒子を含有する導電性弾性層を有する帯電部材の製造方法において、

(A)未架橋ゴム、導電性粒子および架橋剤を含有する未架橋混合物を混練する工程と、

(B)未架橋混合物を架橋し、導電性弾性層を成形する工程と、

(C)該導電性弾性層を超臨界二酸化炭素を含む超臨界流体に浸漬する工程と、を有することを特徴とする帯電部材の製造方法。

【請求項2】

前記流体がアルコールを含み、該アルコールの含有量が1mol%以上、10mol%以下である請求項1に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−230819(P2010−230819A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−76240(P2009−76240)

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]