帯電部材の製造方法

【課題】高温高湿環境下においても圧縮永久歪みが小さく、イオン導電剤のブリードアウトを抑制することで電気抵抗が均一である帯電部材の製造方法を提供する。

【解決手段】導電性支持体と導電性弾性層とを有する帯電部材の製造方法であって、エピクロロヒドリンゴム、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラック、イオン導電剤、酸化亜鉛、イオウを含むゴム組成物によって導電性支持体の表面を被覆し、次いで該ゴム組成物を架橋して該導電性弾性層を形成する工程を含むことを特徴とする帯電部材の製造方法。

【解決手段】導電性支持体と導電性弾性層とを有する帯電部材の製造方法であって、エピクロロヒドリンゴム、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラック、イオン導電剤、酸化亜鉛、イオウを含むゴム組成物によって導電性支持体の表面を被覆し、次いで該ゴム組成物を架橋して該導電性弾性層を形成する工程を含むことを特徴とする帯電部材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は帯電部材の製造方法に関する。

【背景技術】

【0002】

感光体に接触させて当該感光体を帯電するための帯電部材は、一般に、導電性支持体上に導電性弾性層および表面層を有している。このような帯電部材は、感光体に常時、押圧されているため、感光体との当接部分で圧縮永久歪み(以下、「Cセット」という)を生じることがある。そして、Cセットは、当該Cセットに起因する横スジを有する電子写真画像(以下、「Cセット画像」という)を生じさせることがある。そのため帯電部材の圧縮永久歪みを小さくする必要がある。特に高温高湿においては、圧縮永久歪みは大きくなる傾向にある。帯電部材の圧縮永久歪みを抑制するためには、導電性弾性層に補強剤を添加する、または導電性弾性層の架橋密度を上げる等の方法が用いられる。

【0003】

また、導電性弾性層には、感光体と適切に当接させるために、適度な柔軟性が必要とされており、そのため、可塑剤を混合することが一般的に行われている。また、帯電部材として必要な導電性を得る為に導電剤が混合されている。導電性弾性層に添加した可塑剤や導電剤がイオン導電剤の場合には、導電性弾性層からブリードアウトして、感光体を汚染してしまうことがある。また、イオン導電剤がブリードアウトすると導電性弾性層の電気抵抗が不均一になることもある。

【0004】

特許文献1には、エピクロロヒドリンゴムとアクリロニトリルブタジエンゴムのブレンドゴムにpH6.0以下のカーボンブラックを含む導電性弾性層を有する帯電ローラが提案されており、カーボンブラックを添加することで、導電性弾性層を補強している。しかし、pH6.0以下のカーボンブラックでは、前記ブレンドゴムの加硫速度が低下し架橋効率が向上しない。そのため、Cセット性は向上しない場合がある。また、pH6.0以下のカーボンブラックでは、イオン導電剤を吸着する効果がなく、イオン導電剤がブリードアウトし、感光体を汚染する場合がある。また、イオン導電剤がブリードアウトすることにより、導電性弾性層の電気抵抗が不均一になる場合がある。

【0005】

特許文献2には、フタル酸ジブチル吸油量(以下、「DBP吸油量」という)70ml/100g以上のカーボンブラックを含有する導電性弾性層を有する帯電部材が提案されている。カーボンブラックがイオン導電剤を吸着することでブリードアウトを防ぐが、DBP吸油量が大きすぎるため、導電性に関与するイオン導電剤を必要以上に吸着してしまい、所望の電気抵抗を得ることができない場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−108063号公報

【特許文献2】特開2002−108062号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、高温高湿環境下においても圧縮永久歪みが小さく、イオン導電剤のブリードアウトを抑制することで電気抵抗が均一である帯電部材の製造方法を提供することである。

【課題を解決するための手段】

【0008】

前記課題は、以下の本発明によって解決される。

【0009】

本発明は、導電性支持体と導電性弾性層とを有する帯電部材の製造方法であって、エピクロロヒドリンゴム、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラック、イオン導電剤、酸化亜鉛、イオウを含むゴム組成物によって導電性支持体の表面を被覆し、次いで該ゴム組成物を架橋して導電性弾性層を形成する工程を含む帯電部材の製造方法である。

【発明の効果】

【0010】

本発明の製法によって得られる帯電部材は、高温高湿環境において感光体に長期圧接しても圧縮永久歪みが小さく、画像不良の発生を抑えることができる。また、イオン導電剤のブリードアウトを抑制できるので、帯電部材の電気抵抗が均一であり、長期的に良好な画像が得られるとともに、感光体汚染を防ぐことができる。

【図面の簡単な説明】

【0011】

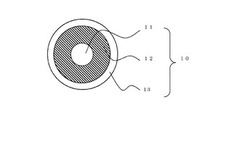

【図1】本発明の帯電部材の断面図である。

【図2】本発明の帯電部材の製造工程の概略図である。

【図3】本発明の帯電部材を備えた電子写真装置の概略図である。

【図4】本発明の帯電部材の抵抗測定装置の概略図である。

【発明を実施するための形態】

【0012】

以下、本発明の好適な実施の形態について説明する。

【0013】

本発明の帯電部材は、導電性支持体上に導電性弾性層を有する帯電部材である。帯電部材としては、ローラ形状(帯電ローラ)、ブラシ型、ブレード型等が挙げられるが、帯電ローラを用いたローラ帯電方式が放電の安定性という点で好ましく、広く用いられる。

【0014】

導電性弾性層は少なくともエピクロロヒドリンゴム、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラック、イオン導電剤、酸化亜鉛、及びイオウを含むゴム組成物を架橋してなるものである。

【0015】

図1は、帯電部材として帯電ローラの概略図である。帯電ローラ10は、導電性支持体11、導電性弾性層12を具備し、必要に応じて表面層13を設けることができる。

【0016】

本発明のカーボンブラックは、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下である。pHが9未満であると加硫速度が低下し架橋密度が低下する。また、DBP吸油量が50ml/100g未満であるとイオン導電剤の吸着力が低く、導電性弾性層からイオン導電剤のブリードアウトを生じる。69ml/100gを超えると、イオン導電剤が必要以上に吸着されてしまい、所望の電気抵抗値を有する導電性弾性層を得ることが困難である。pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラックのゴム100質量部に対する添加量の目安としては、0.5部以上15質量部以下である。

【0017】

本発明のエピクロロヒドリンゴムは、エピクロロヒドリン由来のユニット、エチレンオキサイド由来のユニット、アリルグリシジルエーテル由来のユニットからなる3元共重合体である。特に、エピクロロヒドリン由来のユニット20モル%以上25モル%以下とエチレンオキサイド由来のユニット70モル%以上75モル%以下とアリルグリシジルエーテル由来のユニット1モル%以上5モル%以下の比率であることが好ましい。

【0018】

エチレンオキサイド由来のユニットの組成比が、70モル%以上では、電気抵抗と関係するイオン物質の伝導経路が多くなり、良好な電気抵抗が得られる。一方、75モル%以下では、エチレンオキサイド由来のユニットによる結晶性が抑制でき、加工性を維持することができる。アルキレンオキサイド由来のユニットとしては、特に制限はないが、適度な分子運動性を発現するのが好ましい。アリルグリシジルエーテル由来のユニットは、1モル%以上5モル%以下の範囲である。アリルグリシジルエーテル由来のユニットの組成比を1モル%以上5モル%以下とすることにより、加硫時の架橋密度が増大し、導電性が向上する。

【0019】

本発明において、イオン導電剤としては以下のものが用いられる。メチル−ジヒドロキシエチル−ドデシルアンモニウムパークロレート、テトラブチルアンモニウムパークロレート、テトラエチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライドなどの4級アンモニウム塩やそのポリエチレンオキサイド変性体、過塩素酸リチウム、臭素酸ナトリウム等の金属塩、またはエステル系可塑剤や界面活性剤など。特に、過塩素酸四級アンモニウム塩が抵抗をより均一に低下させるイオン導電剤として好ましい。更に四級アンモニウム塩の構造が下記化学式(1)で示されるものを用いることが、エピクロロヒドリンゴムとの相溶性の観点からより好ましい。

【0020】

【化1】

【0021】

上記式(1)中、R1〜R4は各々独立に、炭素数1〜16のアルキル基、下記化学式(2)で示される官能基から選ばれる何れかである。

【0022】

【化2】

【0023】

上記式(2)中、R5は、(−CH2CH2−O−)および炭素数1〜6のアルキレン基から選ばれる何れかであり、nは0または1である。

【0024】

本発明において、酸化亜鉛は架橋を活性化させる目的で用いられる。また本発明において、イオウはゴムを加硫(架橋)させる目的で用いられる。イオウとしては、粉末イオウ、不溶性イオウ、各種イオウ含有有機化合物が使用できる。粉末イオウや不溶性イオウ、各種イオウ含有有機化合物は、加硫特性の調整が容易であるため、好ましく用いられる。

【0025】

その他添加剤としては、各種炭酸カルシウム、タルク、クレー、シリカ等の無機充填材を添加することができる。また、研磨性を向上させる目的で、補強性の低い炭酸カルシウムを添加することが好ましく、ゴム100質量部に対して30質量部以上150質量部以下添加することができる。炭酸カルシウムの平均粒子径としては、0.8μm以上2.0μm以下が好ましい。粒子径を0.8μm以上とすることにより、ゴム組成物の混合加工時に凝集塊を生じにくく分散性が向上する。また粒子径を2.0μm以下とすることにより帯電部材の表面粗さを制御し、抵抗ムラを小さくすることが出来、帯電均一性が良化する。

【0026】

また、ハイドロタルサイト、酸化マグネシウム、等の受酸剤を添加してもよく、ゴム100質量部に対して、1質量部以上10質量部以下添加することができる。

【0027】

可塑剤としては、公知のオイル等を適宜添加することができる。本発明の導電性弾性層は、エピクロロヒドリンゴムを主成分とするため、各種エステル系可塑剤を用いることが好ましく、具体的には、アジピン酸エステル、セバシン酸エステル、フタル酸エステル等が挙げられる。また、感光体と接触して使用され導電性部材は、感光体へ可塑剤が移行することにより感光体を汚染してしまう恐れがあるため、可塑剤としては前記エステル化合物をプロピレングリコール等と反応させて高分子量化したエステル化合物が好ましい。その他にも、老化防止剤や加硫遅延剤、加工助剤等を適宜添加してもよい。

【0028】

これら各種材料は、バンバリーミキサーや加圧式ニーダーといった密閉型混合機、オープンロールの様な開放型の混合機を用いて混合し、ゴム中に分散することができる。

【0029】

本発明において前記各成分を含むゴム組成物によって導電性支持体の表面を被覆し、次いで該ゴム組成物を架橋して導電性弾性層を形成する。ゴム組成物による導電性支持体の被覆は、例えば押出し成形法によって行うことができる。

【0030】

導電性弾性層の押出し成形温度は、70℃以上100℃以下の範囲が好ましい。押出し温度を70℃以上とすることにより、ゴム流動性を向上し、押出し時の形状安定性が良化する。100℃以下にすることにより、押出し時のゴム発熱を抑制し、ゴムの早期加硫(以下、「スコーチ」という)を防止することができる。

【0031】

次に、押出し成形に関して、詳細に説明する。まず、エピクロロヒドリンゴム、カーボンブラック、炭酸カルシウム、酸化亜鉛等を配合し混練して未加硫ゴム組成物を調製する。続いて、得られた未加硫ゴム組成物を、導電性支持体とともに押出すことで導電性支持体を未加硫ゴム組成物で被覆する。図2はこの工程を模式的に示した説明図である。押出し機20は、クロスヘッド21を備える。導電性支持体11が導電性支持体送りローラ22によってクロスヘッド21に送られると共に、未加硫ゴム組成物が押出し機20によってクロスヘッド21に送られる。クロスヘッド21において導電性支持体11の周囲が未加硫ゴム組成物で被覆されたローラが得られる。未加硫ゴム組成物層の端部を突っ切り冶具23で定尺に切り取り、未加硫ローラ24が得られる。

【0032】

加硫は、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱などいずれの手法でも良く、加熱条件は130℃以上250℃以下で5分以上120分以下、好ましくは140℃以上200℃以下で10分以上40分以下で行われる。更に必要に応じて2次加硫することもできる。加硫後のローラは研磨等によって、所望の形状、もしくはローラの表面粗さを整えてもよい。

【0033】

導電性支持体は、導電性を有し、感光体の表面を所望の電位に帯電できるように、その上に積層される導電性弾性層を密着支持する機能を有しているものであればいずれでもよい。導電性弾性層の表面は、必要に応じて表面層を設けることができる。概略図を図1に示す。表面層を設けることにより、感光体上にピンホール等の欠陥が生じた場合でも、ピンホールへの帯電電流の集中を緩和し、画像欠陥を抑える効果がある。表面層の体積抵抗率としては1×108Ω・cm以上1×1012Ω・cm以下が好ましい。

【0034】

表面層は、バインダー樹脂、導電性粒子、導電性複合粒子等からなる。バインダー樹脂としては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が用いられる。具体的には、ウレタン樹脂、フッ素系樹脂、シリコーン樹脂、アクリル樹脂、ポリアミド樹脂等が挙げられる。ラクトン変性アクリルポリオールをイソシアネートで架橋したウレタン樹脂が特に好適に用いられる。表面層には、カーボンブラック、グラファイト、導電性酸化チタン、導電性酸化錫等から選ばれる導電性金属酸化物等の導電性粒子、または前記導電性粒子を他の粒子と複合化した導電性複合粒子等を適宜量分散させることができる。また、導電性弾性層の表面に微小な凹凸を形成することで、帯電均一性の向上を図ることができる。凹凸の形成方法としては、砥石により加硫後、導電性弾性層の表面粗さを調整する方法、表面層に表面粗し材を含有させる方法などがあげられる。表面粗し材としては、ウレタン系微粒子やシリコーン系微粒子、アクリル系微粒子、微粒子含有酸化物などの微粒子、導電性微粒子を用いることができる。

【0035】

また、表面粗し材の他に、表面層の物性値調整などの目的で絶縁性の無機粒子を添加してもよい。無機粒子としては、シリカ、酸化チタン、酸化亜鉛、酸化マグネシウムなどの無機微粉体を用いることが好ましい。表面層の形成方法としては、第一に上記の様なバインダー樹脂を溶剤に溶解または分散し、これに導電性粒子、表面粗し材、無機微粉体を分散する。更に得られた液を、ディッピング、ビーム塗工、ロールコーター等の塗工法によって、導電性弾性層の表面にコーティングする方法を挙げることができる。第二に、バインダー樹脂中に導電性粒子、表面粗し材、無機微粉体を練り込み、それを押出機などによって円筒形状に成形したものを用いて導電性弾性層の外周を被覆する方法を挙げることができる。

【0036】

なお、本発明における帯電部材には、必要に応じて、導電性弾性層や表面層以外に、接着層、拡散防止層、下地層、プライマー層等の機能層を設けることもできる。帯電ローラ等の帯電部材の圧縮永久歪みは、通常の電子写真の使用環境より、温度・湿度ともに高い40℃/95%RH環境を用いた加速試験により評価することができる。

【0037】

図3は本発明の帯電部材としての帯電ローラ備えた画像形成装置の概略構成図である。画像形成装置は、感光体30、感光体を帯電ローラ10により帯電する帯電装置、露光を行う潜像形成装置40、トナー像に現像する現像装置50、転写材に転写する転写装置60、感光体上の転写トナーを回収するクリーニング装置70、トナー像を定着する定着装置(不図示)、電荷を除電するための前露光手段の光照射装置80などから構成される。

【0038】

感光体30は、導電性基体上に感光層を有する回転ドラム型でありアルミニウムシリンダーに膜厚18μmの有機感光体層をコートした感光体ドラムである。感光体は矢示の方向に所定の周速度(プロセススピード)で回転駆動される。帯電ローラ10は、感光体に所定の押圧力で当接されることにより接触配置される接触式の帯電ローラである。帯電ローラは、感光体の回転に従い回転する従動回転であり、帯電用電源から所定の直流電圧を印加することにより、感光体を所定の電位に帯電する。感光体に静電潜像を形成する潜像形成装置40としては、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。現像装置50は、感光体に近接または接触して配設される接触式の現像ローラを有する。感光体の帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。トナーは、ワックスを中心に荷電制御剤と色素等を含むスチレンとブチルアクリレートのランダムコポリマーを重合させ、更にポリエステル薄層を重合させシリカ微粒子等を外添した重合トナーである。転写装置60は、接触式の転写ローラを有する。感光体からトナー像を普通紙などの転写材61(転写材は、搬送部材を有する給紙システムにより搬送される。)に転写する。クリーニング装置70は、ブレード型のクリーニング部材、回収容器を有し、転写した後、感光体上に残留する転写残トナーを機械的に掻き落とし回収する。ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を取り除くことも可能である。定着装置(不図示)は、加熱されたロール等で構成され、転写されたトナー像を定着し、機外に排出する。光照射装置80は、転写バイアスにより生じた電子写真感光体上の電荷を除電するための前露光手段として転写工程後かつ帯電工程前の領域に照射されるように配置される。

【実施例】

【0039】

以下、実施例及び比較例により詳細に説明する。

(実施例1)

<1.ゴム組成物の調製>

ゴム組成物の原料として以下のものを準備した。エピクロロヒドリンゴム(エピクロロヒドリン:エチレンオキサイド:アリルグリシジルエーテル=23モル%:73モル%:4モル%。「エピクロロヒドリンゴム1」という。)100質量部、イオン導電剤として過塩素酸第4級アンモニウム塩(メチル−ジヒドロキシエチル−ドデシルアンモニウムパークロレート:「イオン導電剤A」という。)2質量部、充填剤として重質炭酸カルシウム60質量部(平均粒径1.3μm)、補強剤としてカーボンブラック(Printex300 デグサ製 pH9.5、DBP吸油量66ml/100g)5質量部、酸化亜鉛5質量部、ステアリン酸亜鉛1質量部、老化防止剤として、2−メルカプトベンツイミダゾール(MB)0.5質量部、可塑剤としてセバシン酸ポリエステル5質量部。これらの原料を100℃に温度調節した加圧式ニーダーにて10分間混練して未加硫ゴム組成物を調製した。この未加硫ゴム組成物に加硫促進剤としてのテトラメチルチウラムモノスルフィド(「加硫促進剤A」という。)1質量部、ジペンタメチレンチウラムテトラスルフィド(「加硫促進剤B」という。)1質量部、加硫剤としてのイオウ1.2質量部を加えて更に10分間、25℃に温度調節したオープンロールで混練した。

【0040】

<2.導電性弾性層の形成>

得られた未加硫ゴム組成物を図2の押出機(内径50mm、L/D 20)に供給し、スクリュー回転数15rpm、シリンダ温度、ヘッド温度を80℃として、クロスヘッド21に送った。導電性支持体11としては、熱硬化性接着剤(商品名:メタロックU−20)を塗布した直径6mm、長さ250mmの円柱形の鋼棒(表面はニッケルメッキ)を用いた。クロスヘッド21において導電性支持体11の周囲を未加硫ゴム組成物で被覆した。次いで、この被覆物を突っ切り冶具23で定尺に切り取り、未加硫ローラ24を得た。成形時の押出し加工性は以下の評価基準で評価した。結果を表3に示す。

○:良好な加工性、

×:スコーチ発生。

【0041】

電気オーブンの中で160℃で2時間、加硫および接着剤の硬化を行った。続いて、ゴム部分の両端部を除去し、ゴム部分をプランジ研磨機(砥石 GC120、砥石径 φ300mm、砥石回転数 2500rpm、ワーク回転数 333rpm)により研磨し、端部直径8.3mm、中央部直径8.5mmのクラウン形状の弾性層を有する帯電ローラを得た。

【0042】

<3.導電性弾性層の加硫速度>

導電性弾性層の加硫速度を以下に述べる方法で測定した。結果を表3に示す。

【0043】

測定方法としては、オープンロールで混練りした後の未加硫ゴム組成物をJIS−K6300に準拠して加硫試験機ロータレス・レオメータRLR−3(東洋精機製)を用い、160℃30分にて最大トルクMHと最小トルクMLの差の90%分、最小トルクMLから上昇するまで、測定開始からの経過時間t90(分)を測定した。この時間を加硫速度(分、T90)とした。

【0044】

<4.導電性弾性層のムーニースコーチ>

導電性弾性層のムーニースコーチを以下に述べる方法で測定した。結果を表3に示す。測定方法としては、オープンロールで混練りした後の未加硫ゴム組成物をJIS−K6300に準拠してムーニー粘度計SMV−300(島津製作所製)を用い、125℃の測定温度で粘度が、最低値から5ムーニー上昇するまでの時間t5(分)を測定した。この時間をムーニースコーチ(分、125℃)とした。

【0045】

<5.導電性弾性層の膨潤度>

導電性弾性層の膨潤度を以下に述べる方法で測定した。結果を表3に示す。測定方法としては、JIS K6258に基づき、室温23℃の環境下でトルエンに24時間浸漬放置し、放置前の体積V1と放置後の体積V2の値を測定し、数式1により膨潤度を算出した。サンプルは、導電性弾性層からゴム部分をスライスし、長さ20mm、厚さ2mmの円弧形状に加工して調製した。

(数式1) 膨潤度(%)=(V2/V1−1)×100

【0046】

<6.表面層塗料の調製>

(6−1.導電性粒子Xの製造)

シリカ粒子(平均粒子径13.5nm、体積抵抗率1.5×1012Ω・cm)7.0kgに対して、メチルハイドロジェンポリシロキサン140gを、エッジランナーを稼動させながら添加し、588N/cm(60Kg/cm)の線荷重で30分間混合攪拌した。なお、この時の攪拌速度は22rpmであった。 次に、カーボンブラック粒子(粒子径17nm、体積抵抗率1.9×102Ω・cm)7.0kgを、エッジランナーを稼動させながら10分間かけて添加し、更に588N/cm(60Kg/cm)の線荷重で60分間混合攪拌を行い、メチルハイドロジェンポリシロキサン被覆シリカ粒子にカーボンブラックを付着させた後、乾燥機を用いて80℃で60分間乾燥を行い、導電性粒子Xを得た。なお、この時の攪拌速度は22rpmであった。

【0047】

得られた導電性粒子Xは、体積平均粒径が15nm、体積抵抗率は2.0×102Ω・cmであった。体積平均粒径は、透過型電子顕微鏡(TEM)を用い倍率100万倍に拡大した導電性粒子像を10個無作為にサンプリングし、その画像情報をもとに投影面積を求め、得られた面積の円相当径を計算して、求めた。体積抵抗率は、ロレスタGP MCP−T600(三菱化学株式会社製)を用いて測定した抵抗値から算出した。印加電圧100V、印加圧力は10MPaとした。

【0048】

(6−2.金属酸化物粒子Yの製造)

ルチル型酸化チタン粒子(平均粒径15nm、体積抵抗率5.2×1010Ω・cm)1000g、表面処理剤としてイソブチルトリメトキシシラン110g、溶媒としてトルエン3000gをそれぞれ配合してスラリーを調製した。

【0049】

このスラリーを、攪拌機で30分間混合した後、有効内容積の80%が平均粒子径0.8mmのガラスビーズで充填されたビスコミルに供給し、温度35±5℃で湿式解砕処理を行った。 湿式解砕処理して得たスラリーは、ニーダーを用いて減圧蒸留(バス温度:110℃、製品温度:30〜60℃、減圧度:約100Torr)によりトルエンを除去し、120℃で2時間、表面処理剤の焼付け処理を行った。焼付け処理後の粒子は、室温まで冷却した後、ピンミルを用いて粉砕し、金属酸化物粒子Yを得た。

【0050】

(6−3.表面層用塗布液の調製)

カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業(株)製)にメチルイソブチルケトンを加え、固形分が20質量%となるように調製した。

【0051】

この溶液500質量部に対して更に、以下の5成分を添加し、混合溶液を調製した。

・導電性粒子X:45質量部、

・金属酸化物粒子Y:25質量部、

・架橋アクリル粒子(商品名;MBX−8、積水化学工業(株)製):10質量部

・変性ジメチルシリコーンオイル(商品名;SH28PA、東レダウコーニングシリコーン(株)製):0.08質量部、

・ブロックイソシアネート混合物:80.14質量部。

【0052】

このとき、ブロックイソシアネート混合物は、イソシアネート量NCOとしてはカプロラクトン変性ポリオール溶液中OHと「NCO/OH=1.0」となる量であった。450mLのガラス瓶に上記混合溶液280gと、メディアとしての平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて12時間分散し、分散溶液を得た。

【0053】

<7.表面層付き帯電ローラの製造>

この表面層用塗布液を、前記導電性弾性層上に1回ディッピング塗布し、常温で30分間風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、表面層を形成した。なお、ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。このようにして、導電性支持体上に導電性弾性層及び表面層をこの順に有する帯電ローラを製造した。

【0054】

帯電ローラの電気抵抗値を図4に示す方法で測定した。図中、記号10は帯電ローラ、90はステンレス製の円筒電極、91は抵抗、92はレコーダーである。帯電ローラをその両端部において各4.9Nのバネによる押圧力で円筒電極に当接させた。円筒電極を30rpmにて回転させながら外部直流電源93から−200Vを10秒間印加した際の抵抗値(平均値)を測定した。結果を表3に示す。

【0055】

<8.Cセット画像評価>

前記帯電ローラを電子写真感光体ドラムに当接させ、40℃/95%RH環境に1ヶ月間放置した。感光体ドラムは直径24mmであり、帯電ローラを、一端で4.9N、両端で9.8Nのバネによる押圧力で当接させた。 40℃/95%RH環境に1ヶ月間放置後、前記環境から感光体ドラムと当接した状態で、帯電ローラを取り出し、23℃/50%RH環境に6時間放置した。その後、当接させた帯電ローラを、図3に示す構成の電子写真装置(帯電ローラには直流電圧のみの電圧を印加)に装着し、23℃/50%RH環境下において、ハーフトーン画像を出力し、その出力画像を評価した。帯電ローラによる帯電後の電子写真感光体の表面電位(暗部電位)VDは−450Vとなるように調節した。また、プロセススピードは94mm/sとした。 出力画像を以下の評価基準に従い評価した。評価結果を表3に示す。

ランク1:ハーフトーン画像上に画像欠陥が確認されない。

ランク2:ハーフトーン画像上に部分的に薄いスジ状の画像欠陥が確認されるが、実用上問題にならない。

ランク3:ハーフトーン画像の一部にスジ状の画像欠陥がある。

ランク4:ハーフトーン画像の全面にスジ状の画像欠陥が目立つ。

【0056】

<9.Cセット量の測定>

帯電ローラの導電性支持体を軸として、ローラの半径を測定し、当接部でもっとも変形している部分と当接していない部分の半径の差をもって、Cセット量とした。東京光電子工業(株)の全自動ローラ測定装置を用い、帯電部材を1°ずつ回転させ360°測定を行った。測定位置は、ローラ長手中央部と、中央部から両端部方向へ90mmの各位置の合計3箇所とし、最も大きな変形量を、帯電ローラのCセット量とした。評価結果を表3に示す。この実施例1では導電性弾性層の加硫速度が速く、トルエン膨潤度が小さくなり、すなわち架橋密度が向上したことにより、高温高湿環境下における感光体への当接放置によるCセット量を低減でき、過酷な当接放置を行った場合においても、良好な画像が得られた。

【0057】

(実施例2〜9)

表1〜表3に示すように、カーボンブラック、イオン導電剤及びエピクロロヒドリンゴムの種類を変更した以外は、実施例1と同様に帯電ローラを製造して、評価した。評価結果を表3に示す。いずれの実施例においても、トルエン膨潤度が小さくなり、架橋密度が向上したことにより、高温高湿下における感光体への当接放置によるCセット量を低減でき、過酷な当接放置を行った場合でも、良好な画像が得られた。

【0058】

(比較例1〜8)

表4に示した組成とした以外は、実施例1と同様に帯電ローラを製造して、評価した。評価結果を表4に示す。比較例1では、トルエン膨潤度が大きく、Cセット量も大きくなり、Cセット画像が発生した。比較例2では、カーボンブラックのpHが小さく、加硫速度が低下し、十分な加硫が得られなかった。そのためトルエン膨潤度が大きく、Cセット量も大きくなり、Cセット画像が発生した。比較例3及び比較例4では、トルエン膨潤度が大きく、Cセット量も大きくなり、Cセット画像が発生した。比較例5では、DBP吸油量が大きく、ムーニースコーチ時間が短く、加硫速度が速かったため、押出し時にゴムのスコーチが発生した。Cセット画像の発生とともに、スコーチによる外観起因の画像不良も発生した。比較例6では、導電性弾性層の抵抗が高いと考えられる画像不良が発生し、Cセット画像が発生した。比較例7では、加硫が十分に進行せず、トルエン膨潤度が大きく、Cセット量も大きくなり、Cセット画像が発生した。また、比較例8では、加硫が進行せず、導電性弾性層を形成できなかった。

【0059】

【表1】

【0060】

【表2】

【0061】

【表3】

【0062】

【表4】

【符号の説明】

【0063】

10 帯電ローラ

11 導電性支持体

12 導電性弾性層

13 表面層

14 帯電バイアス印加電源

20 押出し機

21 クロスヘッド

22 芯金送りローラ

23 突っ切り冶具

24 未加硫ローラ

30 感光体ドラム

40 レーザービームスキャナー

50 現像器

60 転写ローラ

61 転写材

62 転写バイアス印加電源

70 クリーニングブレード

80 光照射装置

90 ステンレス製の円筒電極

91 抵抗

92 レコーダー

93 直流電源

【技術分野】

【0001】

本発明は帯電部材の製造方法に関する。

【背景技術】

【0002】

感光体に接触させて当該感光体を帯電するための帯電部材は、一般に、導電性支持体上に導電性弾性層および表面層を有している。このような帯電部材は、感光体に常時、押圧されているため、感光体との当接部分で圧縮永久歪み(以下、「Cセット」という)を生じることがある。そして、Cセットは、当該Cセットに起因する横スジを有する電子写真画像(以下、「Cセット画像」という)を生じさせることがある。そのため帯電部材の圧縮永久歪みを小さくする必要がある。特に高温高湿においては、圧縮永久歪みは大きくなる傾向にある。帯電部材の圧縮永久歪みを抑制するためには、導電性弾性層に補強剤を添加する、または導電性弾性層の架橋密度を上げる等の方法が用いられる。

【0003】

また、導電性弾性層には、感光体と適切に当接させるために、適度な柔軟性が必要とされており、そのため、可塑剤を混合することが一般的に行われている。また、帯電部材として必要な導電性を得る為に導電剤が混合されている。導電性弾性層に添加した可塑剤や導電剤がイオン導電剤の場合には、導電性弾性層からブリードアウトして、感光体を汚染してしまうことがある。また、イオン導電剤がブリードアウトすると導電性弾性層の電気抵抗が不均一になることもある。

【0004】

特許文献1には、エピクロロヒドリンゴムとアクリロニトリルブタジエンゴムのブレンドゴムにpH6.0以下のカーボンブラックを含む導電性弾性層を有する帯電ローラが提案されており、カーボンブラックを添加することで、導電性弾性層を補強している。しかし、pH6.0以下のカーボンブラックでは、前記ブレンドゴムの加硫速度が低下し架橋効率が向上しない。そのため、Cセット性は向上しない場合がある。また、pH6.0以下のカーボンブラックでは、イオン導電剤を吸着する効果がなく、イオン導電剤がブリードアウトし、感光体を汚染する場合がある。また、イオン導電剤がブリードアウトすることにより、導電性弾性層の電気抵抗が不均一になる場合がある。

【0005】

特許文献2には、フタル酸ジブチル吸油量(以下、「DBP吸油量」という)70ml/100g以上のカーボンブラックを含有する導電性弾性層を有する帯電部材が提案されている。カーボンブラックがイオン導電剤を吸着することでブリードアウトを防ぐが、DBP吸油量が大きすぎるため、導電性に関与するイオン導電剤を必要以上に吸着してしまい、所望の電気抵抗を得ることができない場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−108063号公報

【特許文献2】特開2002−108062号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、高温高湿環境下においても圧縮永久歪みが小さく、イオン導電剤のブリードアウトを抑制することで電気抵抗が均一である帯電部材の製造方法を提供することである。

【課題を解決するための手段】

【0008】

前記課題は、以下の本発明によって解決される。

【0009】

本発明は、導電性支持体と導電性弾性層とを有する帯電部材の製造方法であって、エピクロロヒドリンゴム、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラック、イオン導電剤、酸化亜鉛、イオウを含むゴム組成物によって導電性支持体の表面を被覆し、次いで該ゴム組成物を架橋して導電性弾性層を形成する工程を含む帯電部材の製造方法である。

【発明の効果】

【0010】

本発明の製法によって得られる帯電部材は、高温高湿環境において感光体に長期圧接しても圧縮永久歪みが小さく、画像不良の発生を抑えることができる。また、イオン導電剤のブリードアウトを抑制できるので、帯電部材の電気抵抗が均一であり、長期的に良好な画像が得られるとともに、感光体汚染を防ぐことができる。

【図面の簡単な説明】

【0011】

【図1】本発明の帯電部材の断面図である。

【図2】本発明の帯電部材の製造工程の概略図である。

【図3】本発明の帯電部材を備えた電子写真装置の概略図である。

【図4】本発明の帯電部材の抵抗測定装置の概略図である。

【発明を実施するための形態】

【0012】

以下、本発明の好適な実施の形態について説明する。

【0013】

本発明の帯電部材は、導電性支持体上に導電性弾性層を有する帯電部材である。帯電部材としては、ローラ形状(帯電ローラ)、ブラシ型、ブレード型等が挙げられるが、帯電ローラを用いたローラ帯電方式が放電の安定性という点で好ましく、広く用いられる。

【0014】

導電性弾性層は少なくともエピクロロヒドリンゴム、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラック、イオン導電剤、酸化亜鉛、及びイオウを含むゴム組成物を架橋してなるものである。

【0015】

図1は、帯電部材として帯電ローラの概略図である。帯電ローラ10は、導電性支持体11、導電性弾性層12を具備し、必要に応じて表面層13を設けることができる。

【0016】

本発明のカーボンブラックは、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下である。pHが9未満であると加硫速度が低下し架橋密度が低下する。また、DBP吸油量が50ml/100g未満であるとイオン導電剤の吸着力が低く、導電性弾性層からイオン導電剤のブリードアウトを生じる。69ml/100gを超えると、イオン導電剤が必要以上に吸着されてしまい、所望の電気抵抗値を有する導電性弾性層を得ることが困難である。pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラックのゴム100質量部に対する添加量の目安としては、0.5部以上15質量部以下である。

【0017】

本発明のエピクロロヒドリンゴムは、エピクロロヒドリン由来のユニット、エチレンオキサイド由来のユニット、アリルグリシジルエーテル由来のユニットからなる3元共重合体である。特に、エピクロロヒドリン由来のユニット20モル%以上25モル%以下とエチレンオキサイド由来のユニット70モル%以上75モル%以下とアリルグリシジルエーテル由来のユニット1モル%以上5モル%以下の比率であることが好ましい。

【0018】

エチレンオキサイド由来のユニットの組成比が、70モル%以上では、電気抵抗と関係するイオン物質の伝導経路が多くなり、良好な電気抵抗が得られる。一方、75モル%以下では、エチレンオキサイド由来のユニットによる結晶性が抑制でき、加工性を維持することができる。アルキレンオキサイド由来のユニットとしては、特に制限はないが、適度な分子運動性を発現するのが好ましい。アリルグリシジルエーテル由来のユニットは、1モル%以上5モル%以下の範囲である。アリルグリシジルエーテル由来のユニットの組成比を1モル%以上5モル%以下とすることにより、加硫時の架橋密度が増大し、導電性が向上する。

【0019】

本発明において、イオン導電剤としては以下のものが用いられる。メチル−ジヒドロキシエチル−ドデシルアンモニウムパークロレート、テトラブチルアンモニウムパークロレート、テトラエチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライドなどの4級アンモニウム塩やそのポリエチレンオキサイド変性体、過塩素酸リチウム、臭素酸ナトリウム等の金属塩、またはエステル系可塑剤や界面活性剤など。特に、過塩素酸四級アンモニウム塩が抵抗をより均一に低下させるイオン導電剤として好ましい。更に四級アンモニウム塩の構造が下記化学式(1)で示されるものを用いることが、エピクロロヒドリンゴムとの相溶性の観点からより好ましい。

【0020】

【化1】

【0021】

上記式(1)中、R1〜R4は各々独立に、炭素数1〜16のアルキル基、下記化学式(2)で示される官能基から選ばれる何れかである。

【0022】

【化2】

【0023】

上記式(2)中、R5は、(−CH2CH2−O−)および炭素数1〜6のアルキレン基から選ばれる何れかであり、nは0または1である。

【0024】

本発明において、酸化亜鉛は架橋を活性化させる目的で用いられる。また本発明において、イオウはゴムを加硫(架橋)させる目的で用いられる。イオウとしては、粉末イオウ、不溶性イオウ、各種イオウ含有有機化合物が使用できる。粉末イオウや不溶性イオウ、各種イオウ含有有機化合物は、加硫特性の調整が容易であるため、好ましく用いられる。

【0025】

その他添加剤としては、各種炭酸カルシウム、タルク、クレー、シリカ等の無機充填材を添加することができる。また、研磨性を向上させる目的で、補強性の低い炭酸カルシウムを添加することが好ましく、ゴム100質量部に対して30質量部以上150質量部以下添加することができる。炭酸カルシウムの平均粒子径としては、0.8μm以上2.0μm以下が好ましい。粒子径を0.8μm以上とすることにより、ゴム組成物の混合加工時に凝集塊を生じにくく分散性が向上する。また粒子径を2.0μm以下とすることにより帯電部材の表面粗さを制御し、抵抗ムラを小さくすることが出来、帯電均一性が良化する。

【0026】

また、ハイドロタルサイト、酸化マグネシウム、等の受酸剤を添加してもよく、ゴム100質量部に対して、1質量部以上10質量部以下添加することができる。

【0027】

可塑剤としては、公知のオイル等を適宜添加することができる。本発明の導電性弾性層は、エピクロロヒドリンゴムを主成分とするため、各種エステル系可塑剤を用いることが好ましく、具体的には、アジピン酸エステル、セバシン酸エステル、フタル酸エステル等が挙げられる。また、感光体と接触して使用され導電性部材は、感光体へ可塑剤が移行することにより感光体を汚染してしまう恐れがあるため、可塑剤としては前記エステル化合物をプロピレングリコール等と反応させて高分子量化したエステル化合物が好ましい。その他にも、老化防止剤や加硫遅延剤、加工助剤等を適宜添加してもよい。

【0028】

これら各種材料は、バンバリーミキサーや加圧式ニーダーといった密閉型混合機、オープンロールの様な開放型の混合機を用いて混合し、ゴム中に分散することができる。

【0029】

本発明において前記各成分を含むゴム組成物によって導電性支持体の表面を被覆し、次いで該ゴム組成物を架橋して導電性弾性層を形成する。ゴム組成物による導電性支持体の被覆は、例えば押出し成形法によって行うことができる。

【0030】

導電性弾性層の押出し成形温度は、70℃以上100℃以下の範囲が好ましい。押出し温度を70℃以上とすることにより、ゴム流動性を向上し、押出し時の形状安定性が良化する。100℃以下にすることにより、押出し時のゴム発熱を抑制し、ゴムの早期加硫(以下、「スコーチ」という)を防止することができる。

【0031】

次に、押出し成形に関して、詳細に説明する。まず、エピクロロヒドリンゴム、カーボンブラック、炭酸カルシウム、酸化亜鉛等を配合し混練して未加硫ゴム組成物を調製する。続いて、得られた未加硫ゴム組成物を、導電性支持体とともに押出すことで導電性支持体を未加硫ゴム組成物で被覆する。図2はこの工程を模式的に示した説明図である。押出し機20は、クロスヘッド21を備える。導電性支持体11が導電性支持体送りローラ22によってクロスヘッド21に送られると共に、未加硫ゴム組成物が押出し機20によってクロスヘッド21に送られる。クロスヘッド21において導電性支持体11の周囲が未加硫ゴム組成物で被覆されたローラが得られる。未加硫ゴム組成物層の端部を突っ切り冶具23で定尺に切り取り、未加硫ローラ24が得られる。

【0032】

加硫は、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱などいずれの手法でも良く、加熱条件は130℃以上250℃以下で5分以上120分以下、好ましくは140℃以上200℃以下で10分以上40分以下で行われる。更に必要に応じて2次加硫することもできる。加硫後のローラは研磨等によって、所望の形状、もしくはローラの表面粗さを整えてもよい。

【0033】

導電性支持体は、導電性を有し、感光体の表面を所望の電位に帯電できるように、その上に積層される導電性弾性層を密着支持する機能を有しているものであればいずれでもよい。導電性弾性層の表面は、必要に応じて表面層を設けることができる。概略図を図1に示す。表面層を設けることにより、感光体上にピンホール等の欠陥が生じた場合でも、ピンホールへの帯電電流の集中を緩和し、画像欠陥を抑える効果がある。表面層の体積抵抗率としては1×108Ω・cm以上1×1012Ω・cm以下が好ましい。

【0034】

表面層は、バインダー樹脂、導電性粒子、導電性複合粒子等からなる。バインダー樹脂としては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が用いられる。具体的には、ウレタン樹脂、フッ素系樹脂、シリコーン樹脂、アクリル樹脂、ポリアミド樹脂等が挙げられる。ラクトン変性アクリルポリオールをイソシアネートで架橋したウレタン樹脂が特に好適に用いられる。表面層には、カーボンブラック、グラファイト、導電性酸化チタン、導電性酸化錫等から選ばれる導電性金属酸化物等の導電性粒子、または前記導電性粒子を他の粒子と複合化した導電性複合粒子等を適宜量分散させることができる。また、導電性弾性層の表面に微小な凹凸を形成することで、帯電均一性の向上を図ることができる。凹凸の形成方法としては、砥石により加硫後、導電性弾性層の表面粗さを調整する方法、表面層に表面粗し材を含有させる方法などがあげられる。表面粗し材としては、ウレタン系微粒子やシリコーン系微粒子、アクリル系微粒子、微粒子含有酸化物などの微粒子、導電性微粒子を用いることができる。

【0035】

また、表面粗し材の他に、表面層の物性値調整などの目的で絶縁性の無機粒子を添加してもよい。無機粒子としては、シリカ、酸化チタン、酸化亜鉛、酸化マグネシウムなどの無機微粉体を用いることが好ましい。表面層の形成方法としては、第一に上記の様なバインダー樹脂を溶剤に溶解または分散し、これに導電性粒子、表面粗し材、無機微粉体を分散する。更に得られた液を、ディッピング、ビーム塗工、ロールコーター等の塗工法によって、導電性弾性層の表面にコーティングする方法を挙げることができる。第二に、バインダー樹脂中に導電性粒子、表面粗し材、無機微粉体を練り込み、それを押出機などによって円筒形状に成形したものを用いて導電性弾性層の外周を被覆する方法を挙げることができる。

【0036】

なお、本発明における帯電部材には、必要に応じて、導電性弾性層や表面層以外に、接着層、拡散防止層、下地層、プライマー層等の機能層を設けることもできる。帯電ローラ等の帯電部材の圧縮永久歪みは、通常の電子写真の使用環境より、温度・湿度ともに高い40℃/95%RH環境を用いた加速試験により評価することができる。

【0037】

図3は本発明の帯電部材としての帯電ローラ備えた画像形成装置の概略構成図である。画像形成装置は、感光体30、感光体を帯電ローラ10により帯電する帯電装置、露光を行う潜像形成装置40、トナー像に現像する現像装置50、転写材に転写する転写装置60、感光体上の転写トナーを回収するクリーニング装置70、トナー像を定着する定着装置(不図示)、電荷を除電するための前露光手段の光照射装置80などから構成される。

【0038】

感光体30は、導電性基体上に感光層を有する回転ドラム型でありアルミニウムシリンダーに膜厚18μmの有機感光体層をコートした感光体ドラムである。感光体は矢示の方向に所定の周速度(プロセススピード)で回転駆動される。帯電ローラ10は、感光体に所定の押圧力で当接されることにより接触配置される接触式の帯電ローラである。帯電ローラは、感光体の回転に従い回転する従動回転であり、帯電用電源から所定の直流電圧を印加することにより、感光体を所定の電位に帯電する。感光体に静電潜像を形成する潜像形成装置40としては、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。現像装置50は、感光体に近接または接触して配設される接触式の現像ローラを有する。感光体の帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。トナーは、ワックスを中心に荷電制御剤と色素等を含むスチレンとブチルアクリレートのランダムコポリマーを重合させ、更にポリエステル薄層を重合させシリカ微粒子等を外添した重合トナーである。転写装置60は、接触式の転写ローラを有する。感光体からトナー像を普通紙などの転写材61(転写材は、搬送部材を有する給紙システムにより搬送される。)に転写する。クリーニング装置70は、ブレード型のクリーニング部材、回収容器を有し、転写した後、感光体上に残留する転写残トナーを機械的に掻き落とし回収する。ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を取り除くことも可能である。定着装置(不図示)は、加熱されたロール等で構成され、転写されたトナー像を定着し、機外に排出する。光照射装置80は、転写バイアスにより生じた電子写真感光体上の電荷を除電するための前露光手段として転写工程後かつ帯電工程前の領域に照射されるように配置される。

【実施例】

【0039】

以下、実施例及び比較例により詳細に説明する。

(実施例1)

<1.ゴム組成物の調製>

ゴム組成物の原料として以下のものを準備した。エピクロロヒドリンゴム(エピクロロヒドリン:エチレンオキサイド:アリルグリシジルエーテル=23モル%:73モル%:4モル%。「エピクロロヒドリンゴム1」という。)100質量部、イオン導電剤として過塩素酸第4級アンモニウム塩(メチル−ジヒドロキシエチル−ドデシルアンモニウムパークロレート:「イオン導電剤A」という。)2質量部、充填剤として重質炭酸カルシウム60質量部(平均粒径1.3μm)、補強剤としてカーボンブラック(Printex300 デグサ製 pH9.5、DBP吸油量66ml/100g)5質量部、酸化亜鉛5質量部、ステアリン酸亜鉛1質量部、老化防止剤として、2−メルカプトベンツイミダゾール(MB)0.5質量部、可塑剤としてセバシン酸ポリエステル5質量部。これらの原料を100℃に温度調節した加圧式ニーダーにて10分間混練して未加硫ゴム組成物を調製した。この未加硫ゴム組成物に加硫促進剤としてのテトラメチルチウラムモノスルフィド(「加硫促進剤A」という。)1質量部、ジペンタメチレンチウラムテトラスルフィド(「加硫促進剤B」という。)1質量部、加硫剤としてのイオウ1.2質量部を加えて更に10分間、25℃に温度調節したオープンロールで混練した。

【0040】

<2.導電性弾性層の形成>

得られた未加硫ゴム組成物を図2の押出機(内径50mm、L/D 20)に供給し、スクリュー回転数15rpm、シリンダ温度、ヘッド温度を80℃として、クロスヘッド21に送った。導電性支持体11としては、熱硬化性接着剤(商品名:メタロックU−20)を塗布した直径6mm、長さ250mmの円柱形の鋼棒(表面はニッケルメッキ)を用いた。クロスヘッド21において導電性支持体11の周囲を未加硫ゴム組成物で被覆した。次いで、この被覆物を突っ切り冶具23で定尺に切り取り、未加硫ローラ24を得た。成形時の押出し加工性は以下の評価基準で評価した。結果を表3に示す。

○:良好な加工性、

×:スコーチ発生。

【0041】

電気オーブンの中で160℃で2時間、加硫および接着剤の硬化を行った。続いて、ゴム部分の両端部を除去し、ゴム部分をプランジ研磨機(砥石 GC120、砥石径 φ300mm、砥石回転数 2500rpm、ワーク回転数 333rpm)により研磨し、端部直径8.3mm、中央部直径8.5mmのクラウン形状の弾性層を有する帯電ローラを得た。

【0042】

<3.導電性弾性層の加硫速度>

導電性弾性層の加硫速度を以下に述べる方法で測定した。結果を表3に示す。

【0043】

測定方法としては、オープンロールで混練りした後の未加硫ゴム組成物をJIS−K6300に準拠して加硫試験機ロータレス・レオメータRLR−3(東洋精機製)を用い、160℃30分にて最大トルクMHと最小トルクMLの差の90%分、最小トルクMLから上昇するまで、測定開始からの経過時間t90(分)を測定した。この時間を加硫速度(分、T90)とした。

【0044】

<4.導電性弾性層のムーニースコーチ>

導電性弾性層のムーニースコーチを以下に述べる方法で測定した。結果を表3に示す。測定方法としては、オープンロールで混練りした後の未加硫ゴム組成物をJIS−K6300に準拠してムーニー粘度計SMV−300(島津製作所製)を用い、125℃の測定温度で粘度が、最低値から5ムーニー上昇するまでの時間t5(分)を測定した。この時間をムーニースコーチ(分、125℃)とした。

【0045】

<5.導電性弾性層の膨潤度>

導電性弾性層の膨潤度を以下に述べる方法で測定した。結果を表3に示す。測定方法としては、JIS K6258に基づき、室温23℃の環境下でトルエンに24時間浸漬放置し、放置前の体積V1と放置後の体積V2の値を測定し、数式1により膨潤度を算出した。サンプルは、導電性弾性層からゴム部分をスライスし、長さ20mm、厚さ2mmの円弧形状に加工して調製した。

(数式1) 膨潤度(%)=(V2/V1−1)×100

【0046】

<6.表面層塗料の調製>

(6−1.導電性粒子Xの製造)

シリカ粒子(平均粒子径13.5nm、体積抵抗率1.5×1012Ω・cm)7.0kgに対して、メチルハイドロジェンポリシロキサン140gを、エッジランナーを稼動させながら添加し、588N/cm(60Kg/cm)の線荷重で30分間混合攪拌した。なお、この時の攪拌速度は22rpmであった。 次に、カーボンブラック粒子(粒子径17nm、体積抵抗率1.9×102Ω・cm)7.0kgを、エッジランナーを稼動させながら10分間かけて添加し、更に588N/cm(60Kg/cm)の線荷重で60分間混合攪拌を行い、メチルハイドロジェンポリシロキサン被覆シリカ粒子にカーボンブラックを付着させた後、乾燥機を用いて80℃で60分間乾燥を行い、導電性粒子Xを得た。なお、この時の攪拌速度は22rpmであった。

【0047】

得られた導電性粒子Xは、体積平均粒径が15nm、体積抵抗率は2.0×102Ω・cmであった。体積平均粒径は、透過型電子顕微鏡(TEM)を用い倍率100万倍に拡大した導電性粒子像を10個無作為にサンプリングし、その画像情報をもとに投影面積を求め、得られた面積の円相当径を計算して、求めた。体積抵抗率は、ロレスタGP MCP−T600(三菱化学株式会社製)を用いて測定した抵抗値から算出した。印加電圧100V、印加圧力は10MPaとした。

【0048】

(6−2.金属酸化物粒子Yの製造)

ルチル型酸化チタン粒子(平均粒径15nm、体積抵抗率5.2×1010Ω・cm)1000g、表面処理剤としてイソブチルトリメトキシシラン110g、溶媒としてトルエン3000gをそれぞれ配合してスラリーを調製した。

【0049】

このスラリーを、攪拌機で30分間混合した後、有効内容積の80%が平均粒子径0.8mmのガラスビーズで充填されたビスコミルに供給し、温度35±5℃で湿式解砕処理を行った。 湿式解砕処理して得たスラリーは、ニーダーを用いて減圧蒸留(バス温度:110℃、製品温度:30〜60℃、減圧度:約100Torr)によりトルエンを除去し、120℃で2時間、表面処理剤の焼付け処理を行った。焼付け処理後の粒子は、室温まで冷却した後、ピンミルを用いて粉砕し、金属酸化物粒子Yを得た。

【0050】

(6−3.表面層用塗布液の調製)

カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業(株)製)にメチルイソブチルケトンを加え、固形分が20質量%となるように調製した。

【0051】

この溶液500質量部に対して更に、以下の5成分を添加し、混合溶液を調製した。

・導電性粒子X:45質量部、

・金属酸化物粒子Y:25質量部、

・架橋アクリル粒子(商品名;MBX−8、積水化学工業(株)製):10質量部

・変性ジメチルシリコーンオイル(商品名;SH28PA、東レダウコーニングシリコーン(株)製):0.08質量部、

・ブロックイソシアネート混合物:80.14質量部。

【0052】

このとき、ブロックイソシアネート混合物は、イソシアネート量NCOとしてはカプロラクトン変性ポリオール溶液中OHと「NCO/OH=1.0」となる量であった。450mLのガラス瓶に上記混合溶液280gと、メディアとしての平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて12時間分散し、分散溶液を得た。

【0053】

<7.表面層付き帯電ローラの製造>

この表面層用塗布液を、前記導電性弾性層上に1回ディッピング塗布し、常温で30分間風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、表面層を形成した。なお、ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。このようにして、導電性支持体上に導電性弾性層及び表面層をこの順に有する帯電ローラを製造した。

【0054】

帯電ローラの電気抵抗値を図4に示す方法で測定した。図中、記号10は帯電ローラ、90はステンレス製の円筒電極、91は抵抗、92はレコーダーである。帯電ローラをその両端部において各4.9Nのバネによる押圧力で円筒電極に当接させた。円筒電極を30rpmにて回転させながら外部直流電源93から−200Vを10秒間印加した際の抵抗値(平均値)を測定した。結果を表3に示す。

【0055】

<8.Cセット画像評価>

前記帯電ローラを電子写真感光体ドラムに当接させ、40℃/95%RH環境に1ヶ月間放置した。感光体ドラムは直径24mmであり、帯電ローラを、一端で4.9N、両端で9.8Nのバネによる押圧力で当接させた。 40℃/95%RH環境に1ヶ月間放置後、前記環境から感光体ドラムと当接した状態で、帯電ローラを取り出し、23℃/50%RH環境に6時間放置した。その後、当接させた帯電ローラを、図3に示す構成の電子写真装置(帯電ローラには直流電圧のみの電圧を印加)に装着し、23℃/50%RH環境下において、ハーフトーン画像を出力し、その出力画像を評価した。帯電ローラによる帯電後の電子写真感光体の表面電位(暗部電位)VDは−450Vとなるように調節した。また、プロセススピードは94mm/sとした。 出力画像を以下の評価基準に従い評価した。評価結果を表3に示す。

ランク1:ハーフトーン画像上に画像欠陥が確認されない。

ランク2:ハーフトーン画像上に部分的に薄いスジ状の画像欠陥が確認されるが、実用上問題にならない。

ランク3:ハーフトーン画像の一部にスジ状の画像欠陥がある。

ランク4:ハーフトーン画像の全面にスジ状の画像欠陥が目立つ。

【0056】

<9.Cセット量の測定>

帯電ローラの導電性支持体を軸として、ローラの半径を測定し、当接部でもっとも変形している部分と当接していない部分の半径の差をもって、Cセット量とした。東京光電子工業(株)の全自動ローラ測定装置を用い、帯電部材を1°ずつ回転させ360°測定を行った。測定位置は、ローラ長手中央部と、中央部から両端部方向へ90mmの各位置の合計3箇所とし、最も大きな変形量を、帯電ローラのCセット量とした。評価結果を表3に示す。この実施例1では導電性弾性層の加硫速度が速く、トルエン膨潤度が小さくなり、すなわち架橋密度が向上したことにより、高温高湿環境下における感光体への当接放置によるCセット量を低減でき、過酷な当接放置を行った場合においても、良好な画像が得られた。

【0057】

(実施例2〜9)

表1〜表3に示すように、カーボンブラック、イオン導電剤及びエピクロロヒドリンゴムの種類を変更した以外は、実施例1と同様に帯電ローラを製造して、評価した。評価結果を表3に示す。いずれの実施例においても、トルエン膨潤度が小さくなり、架橋密度が向上したことにより、高温高湿下における感光体への当接放置によるCセット量を低減でき、過酷な当接放置を行った場合でも、良好な画像が得られた。

【0058】

(比較例1〜8)

表4に示した組成とした以外は、実施例1と同様に帯電ローラを製造して、評価した。評価結果を表4に示す。比較例1では、トルエン膨潤度が大きく、Cセット量も大きくなり、Cセット画像が発生した。比較例2では、カーボンブラックのpHが小さく、加硫速度が低下し、十分な加硫が得られなかった。そのためトルエン膨潤度が大きく、Cセット量も大きくなり、Cセット画像が発生した。比較例3及び比較例4では、トルエン膨潤度が大きく、Cセット量も大きくなり、Cセット画像が発生した。比較例5では、DBP吸油量が大きく、ムーニースコーチ時間が短く、加硫速度が速かったため、押出し時にゴムのスコーチが発生した。Cセット画像の発生とともに、スコーチによる外観起因の画像不良も発生した。比較例6では、導電性弾性層の抵抗が高いと考えられる画像不良が発生し、Cセット画像が発生した。比較例7では、加硫が十分に進行せず、トルエン膨潤度が大きく、Cセット量も大きくなり、Cセット画像が発生した。また、比較例8では、加硫が進行せず、導電性弾性層を形成できなかった。

【0059】

【表1】

【0060】

【表2】

【0061】

【表3】

【0062】

【表4】

【符号の説明】

【0063】

10 帯電ローラ

11 導電性支持体

12 導電性弾性層

13 表面層

14 帯電バイアス印加電源

20 押出し機

21 クロスヘッド

22 芯金送りローラ

23 突っ切り冶具

24 未加硫ローラ

30 感光体ドラム

40 レーザービームスキャナー

50 現像器

60 転写ローラ

61 転写材

62 転写バイアス印加電源

70 クリーニングブレード

80 光照射装置

90 ステンレス製の円筒電極

91 抵抗

92 レコーダー

93 直流電源

【特許請求の範囲】

【請求項1】

導電性支持体と導電性弾性層とを有する帯電部材の製造方法であって、エピクロロヒドリンゴム、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラック、イオン導電剤、酸化亜鉛、イオウを含むゴム組成物によって導電性支持体の表面を被覆し、次いで該ゴム組成物を架橋して導電性弾性層を形成する工程を含む帯電部材の製造方法。

【請求項2】

前記エピクロロヒドリンゴムは、その組成比がエピクロロヒドリン由来のユニット20モル%以上25モル%以下とエチレンオキサイド由来のユニット70モル%以上75モル%以下とアリルグリシジルエーテル由来のユニット1モル%以上5モル%以下である請求項1に記載の帯電部材の製造方法。

【請求項1】

導電性支持体と導電性弾性層とを有する帯電部材の製造方法であって、エピクロロヒドリンゴム、pHが9以上でありDBP吸油量が50ml/100g以上69ml/100g以下であるカーボンブラック、イオン導電剤、酸化亜鉛、イオウを含むゴム組成物によって導電性支持体の表面を被覆し、次いで該ゴム組成物を架橋して導電性弾性層を形成する工程を含む帯電部材の製造方法。

【請求項2】

前記エピクロロヒドリンゴムは、その組成比がエピクロロヒドリン由来のユニット20モル%以上25モル%以下とエチレンオキサイド由来のユニット70モル%以上75モル%以下とアリルグリシジルエーテル由来のユニット1モル%以上5モル%以下である請求項1に記載の帯電部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−8384(P2012−8384A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−144952(P2010−144952)

【出願日】平成22年6月25日(2010.6.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月25日(2010.6.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]