帯電部材及びこれを用いた装置

【課題】 高発泡低硬度で良Cセット性を有する帯電部材を提供する。また、注入帯電性に優れた帯電部材およびそれを用いた装置を提供する。

【解決手段】 発泡体のセルの形状係数(Kー1)を110≦Kー1≦500とする。このように形状係数を制御するには、加硫速度と発泡速度のバランスを適正に制御することが必要である。さらには、形状係数(Kー2)が、105≦Kー2≦280であればより好ましい。

【解決手段】 発泡体のセルの形状係数(Kー1)を110≦Kー1≦500とする。このように形状係数を制御するには、加硫速度と発泡速度のバランスを適正に制御することが必要である。さらには、形状係数(Kー2)が、105≦Kー2≦280であればより好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は例えば複写機、プリンター、ファックス等の電子写真装置に用いられる帯電部材及びそれを用いた装置に関するもので、特には、実質的に放電を伴わない帯電方式を有する電子写真装置に最適なものである。

【背景技術】

【0002】

電子写真装置には、さまざまな目的/用途に導電性部材が使用されている。代表的な例としては、帯電工程において被帯電体を所定の極性及び電位にする帯電部材が挙げられる。帯電部材は、ローラー、ブレード、ブラシ、ベルト、フィルム、シート、チップ等の形状のものがあり、被帯電体(特には感光体)表面に対向(接触または近接)させて、直流電圧や、直流電圧と交流電圧の重畳電圧を印加して使用されている。

【0003】

帯電部材は、接触/被接触を問わず、安定した生産性の観点からローラー形状(帯電ローラー)が好んで使用され、支持体として芯金の周囲に少なくともゴム、エラストマー、樹脂等、高分子化合物を主体としてなる層を設けた構成が一般的である。なかでも特に接触式の帯電部材においては、感光体との接触状態(静的/動的)の均一性向上を目的として、高分子化合物を主体としてなる層は比較的低硬度のソリッドやスポンジの弾性層を有する構成が一般的である。これらに用いられる帯電部材としては、少なくとも弾性層と表面層とを有する構成を前提として種々の検討が行われている。例えば、特許文献1には弾性体に発泡体を用いた構成が提案されている。

【0004】

電子写真装置の画像形成に用いられる帯電方式には、帯電部材に直流電圧のみを印加する方式と、直流電圧と交流電圧の重畳電圧を印加する方式とがある。上述の通り、特に被帯電体として感光体を帯電させる帯電部材は、感光体との接触状態(静的/動的)の均一性向上の観点から、比較的低硬度の弾性層を有する構成が望ましいが、低硬度化するとCセット(圧縮時の永久変形性)が低下(悪化)してしまい、感光体と圧接した状態で長期に放置された場合、帯電部材の当接部が変形してしまうことがある。

【0005】

近年においては、元画像をできるだけ忠実に再現するために、高解像度や高現像性を有する電子写真装置の検討が進んでおり、このような高機能電子写真装置においては、従来では問題にならない程度の帯電部材当接部の変形量であっても、その部分に起因する帯電ムラが忠実に画像に反映されてしまい、その結果、濃度ムラによる画像不良が発生することがあるという問題がある。直流電圧のみを印加する帯電方式において、特にこの傾向が顕著である。

【0006】

これらの帯電方式を帯電メカニズムから考えた時、直流電圧のみを印加する方式や直流電圧と交流電圧の重畳電圧を印加する方式のいずれにおいても、誘電体としての特性を有する帯電部材に比較的高電圧を印加することによって、微小空隙部で発生する放電を利用して感光体上を所定電位に帯電するものである。これらの方式は、良好な帯電性を簡易に得られるという観点において優れた方式であるが、比較的高電圧を必要とするためエネルギーの効率的な利用の観点からは改善が望まれていた。

【0007】

これに対応する新規な技術として、帯電部材が有する半導電体としての特性を利用し、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移行する(即ち放電を利用しない)ことによって感光体を所定電位に帯電するための方法が種々検討されている。この方法によれば、帯電部材から感光体に電荷を移行させる機会(すなわち感光体への接触機会)を増大させること、その状態を長期にわたって確保すること、が良好な帯電性を安定して得るために重要な要素となる。

【0008】

この方法で検討されている帯電部材としての例としては、半導電性の磁性体をマグネットを利用してブラシ状に形成した磁気ブラシ帯電方法、導電性ファーブラシやそれをローラー状にした繊維ブラシ帯電方法、導電性弾性体を利用した弾性ローラー帯電方法、等がある。磁気ブラシ帯電方法では一般にマグネタイトやフェライト等の無機微粉体を用いるので、半導電体としての特性は得やすく、帯電部材表面が粉体で形成されているために感光体との接触機会が増大し、これらの面では利点を有する。しかしながら、これらの無機粉対は感光体に比べ非常に硬いので、感光体削れや傷を発生しやすいという課題があり、長期にわたって使用する場合には制約を受けることがある。一方、繊維ブラシ帯電方法は高分子化合物に導電性付与材を添加して半導電性を付与しているので、磁性体に比べれば硬度は低いので感光体への影響は小さくなるが、繊維としての特性を利用するのでTgやTmは非常に高くならざるを得ず、その結果、毛の倒れが発生しやすいという問題があり、さらには繊維の植毛密度に限界があるので、密度不足に起因する接触機会不足によって帯電不良が発生するという問題があった。

【0009】

これに対し、弾性ローラー帯電方法では、良好な帯電性を得るためには帯電部材と感光体との相対的なニップ面積を増大することが重要であり、そのためには、帯電部材を低硬度にしてかつ当接圧力を大きくすることが必要である。しかしながら、従来の帯電部材を当接力を非常に大きくして感光体に当接しても接触機会の増大効果が充分でなく帯電性能は良好ではなかった。さらには、当接圧力を大きくことは弾性体のCセットを引き起こしやすい方向であり、Cセット部に起因する画像不良を引き起こす場合が多い。すなわち、特に、弾性ローラー帯電方法では、低硬度かつ良Cセット性を有し、なおかつ帯電性能の良好な弾性体の開発が必須である。これに対応する技術として、例えば特許文献2に開示されるように、セル径やセル数を規定する方法が提案されている。しかしながらこの方法では、極初期的には良好な画像が得られても耐久性がないので安定して使用することができない。

【0010】

このような状況を背景として、帯電部材が有する半導電体としての特性を利用し、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移動する(即ち放電を利用しない)ことによって、感光体を安定的、長期的に所定電位に帯電する帯電方法に関する、最適な技術開発が求められていた。

【特許文献1】特開2001−72806号公報

【特許文献2】特開2001−42605号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、低硬度と良Cセットを両立した弾性体を有する帯電部材及びそれを用いた装置を提供することである。

【0012】

また、本発明の別の目的は、直流電圧のみを印加する帯電方式においても優れた帯電性を有する帯電部材及びそれを用いた装置を提供することである。

【0013】

更に、本発明の別の目的は、実質的に放電を利用せずに、比較的低電圧を帯電部材に印加し帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電することのできる帯電部材及びそれを用いた装置を提供することである。

【課題を解決するための手段】

【0014】

これらの課題を解決するために、本発明者らは鋭意検討を重ねた結果、以下の構成とすることで課題を解決するに至った。

【0015】

すなわち本発明は、少なくとも発泡体を有し電気抵抗値が1×103Ωcm以上1×1010Ωcm以下の導電性部材であって、式-1で表されるセルの形状係数K-1が、110≦K-1≦500であることを特徴とする帯電部材である。

【0016】

【数1】

(式中、MXLNGはセルの絶対最大長、AREAはセルの投影面積を示す)

本発明において、K-1はセルの丸さの度合いを示し、数字が大きいほどセル形状が真球(2次元すなわち断面形状では真円である。今後の説明においては簡便のため真円という表現を使う。したがって、特に断らない限り、2次元表現である真円と3次元表現である真球は同義である。)からズレが大きく、不定形であることを示す。このような構成とすることによって低硬度と良Cセットを両立することを見出したものである。

【0017】

一般に発泡体は、空間部(セル)と壁(ソリッド)とから形成されているので、発泡体の硬度に影響を及ぼす因子としては、単位体積中に占める空間部(セル)の体積の割合や壁(ソリッド)の硬度をあげることができる。従って、発泡体の硬度という観点から見た時、空間部の体積の割合が大きいほど、壁が低硬度であるほど、発泡体は低硬度にすることができる。

【0018】

単位体積中に占める空間部の体積の割合を大きくするにはセル径を大きくすれば良いが、大きすぎるとその部分において帯電不良に起因する画像欠陥が発生してしまう。さらには、空間部が多いということは弾性力を有するソリッド部が少ないということであるので変形回復力も低下することを意味し、その結果Cセットが悪化する。このような問題があるため、セル径を大きくするにしても自ずと限界があるのが実情である。

【0019】

一方、壁を低硬度するには可塑剤や軟化剤等の可塑化効果を有する材料を多量に添加する必要があるが、これらの材料は一般に室温では流動性を示すので、ブリードなどが生じ不具合につながるだけでなくCセットも悪化する。これらの現象が起こらない範囲での添加量では硬度を大きく低下させることは実質的に困難である。

【0020】

このような状況を鑑み、従来の発泡体を解析した結果、これらの現象はセル形状が真円またはそれに近いことが原因であることが判明した(図3)。すなわち、従来の発泡体のようにセル断面形状が真円に近い形状であれば、セル径を大きくしたとしても理論的に円の形状に添った形で厚み分布を有する壁ができてしまうため、壁には厚い(L1)ところと薄い(L2)ところが共存する(図4)ことになり、壁を均一に薄くすることは困難である。この状態で硬度を測ると壁の厚い部分の影響が支配的に現れるようになるため思ったほど低硬度化しない。さらに、この発泡体に応力を加えた時には壁の薄い部分に応力が集中してしまうため、薄い部分に変形が集中することによってCセットが低下するという現象が起こりやすい。これらの現象を軽減するには、セル径に分布をつけてセルが最密充填されるようにし、セル径が任意の切断面において適度に分布を持つようにすることが好ましいが、そうであったとしてもセル断面形状が真円に近い形状である限りは、壁の厚み分布を本質的に改善することはできないし、セルの大きさや分布を緻密に制御するには自ずと限界がある。

【0021】

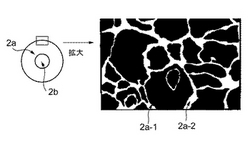

このような本質的な問題点を劇的に改善するために、セル形状の不定形化は有効である。図1に示すように、セル形状を不定形化することによって壁はかなり均一な厚さにすることができる。この発泡体の硬度を測定すると、壁の厚い部分の影響がないので低硬度化が可能となる。また、この発泡体に応力を加えた時には、壁の薄い部分の影響がないので応力が一部分に集中することなく壁全体に適度に分散するようになり、変形も壁全体に平均化した形で起こるので、局部的な変形量の増大及び局部的な応力の増大とも軽減することができるので、Cセットが良化するものと推測される。

【0022】

すなわち、本発明の主旨は発泡体のセル形状を所定の範囲に不定形化することによって壁の厚さを均一に制御することにある。本発明においては、セルの形状係数K-1が、110≦K-1≦500であれば良好な効果が得られるが、120≦K-1≦400であれば優れた効果が得られるので好ましく、130≦K-1≦300であれば非常に優れた効果が得られるのでより好ましい。K-1が、110未満の場合は、セル形状は真円に近いので本発明の効果が得られない。一方、K-1が500より大きい場合には、低硬度と良Cセットは得られるものの、表面研磨した時に広い範囲での凹みが生じることが多く画像不良につながりやすいので好ましくない。

【0023】

また、任意の断面におけるセル径はある程度の分布を有することが好ましい。適度なセル径分布を有するとセルが最密充填されやすくその結果セル壁厚さやそのばらつきが小さくなり、本発明の効果がより一層得られやすいからである。この場合には、セルの投影面積から求められる真円相当セル径が30μm以上300μm以下の範囲のセルが全セル数の50%以上97%以下の個数を有すれば一層の効果を得ることができるので好ましく、特に50μm以上150μm以下の範囲のセルが全セル数の50%以上95%以下の個数を有すればより一層の効果を得られるので非常に好ましい。

【0024】

加えて、壁の厚さは0.1μm以上50μm以下であれば、より大きな効果を得ることができるので好ましく、0.5μm以上30μm以下であればより好ましく、1μm以上25μm以下であればなおさら好ましい。できれば壁の厚さはセルの真円相当径よりも小さいことが望ましく、特に壁の厚さがセルの真円相当径の1/5以下であれば非常に優れた相乗効果を発揮するので一層望ましい。壁が薄いと強度が低下するために帯電部材の表面研磨を行なう場合には、注意深く実施しなければならなくなり生産性が低下する。特に壁の厚さが0.1μm未満では研磨時に壁部のちぎれが発生しやすいので好ましくなく、50μmより厚ければ低硬度化に不利であるので好ましくない。

【0025】

このようにして得られた帯電部材は、高発泡で低硬度でありながらCセットが良好である。すなわち、比重は0.45以下はもちろん、0.4以下も対応可能で、場合によっては0.3以下であっても、また、アスカーC硬度で40°以下はもちろん、30°以下も対応可能で、場合よっては25°以下であってもCセットを良好にすることができる。本発明においてCセットとは、帯電部材の発泡体部を4%圧縮し40℃95%RHに1週間放置後、23℃60%RHにて圧力を開放し12時間後に測定した残留変形量を意味するが、この条件においても、変形量が125μm以下という優れた結果を得ることができる。

【0026】

本発明の帯電部材は、どのような帯電方式や帯電方法にも好適に使用できるが、表面に粉体を有することが好ましい。このような構成にすることによって、帯電部材表面の粘着性を軽減したり帯電部材と感光体間の摩擦係数を低減したりすることができるので、起動時、稼動時の回転機構における負荷の低減や回転の一様性(スティックスリップや微小なビビリ等のような回転ムラが発生しない)が得られるので、耐久性(動力伝達系の磨耗低減や破損をなくすことによる長寿命化)や画質の向上(回転ムラに起因する感光体表面の電位ムラがないため均一な帯電状態になる)に寄与するだけでなく、使用に伴う帯電部材表面への現像剤成分、感光体成分、被転写材成分(紙粉、転写材の表面処理剤や表面コート剤成分など)、等の付着量を低減できるとともに、付着ムラをも減らすことができるからであり、耐久による帯電能力の全体的な低下や部分的なばらつきをなくすことができ耐久性を向上できるからである。

【0027】

さらに本発明の帯電部材は、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電する方法に用いる場合、特に有用である。この方法は、帯電部材から感光体にニップ部を経由して直接電荷が流れ込むことによって感光体が所定電圧に帯電されるものであり、帯電部材から感光体への放電は実質的に発生しない。この方法において帯電部材に印加する電圧は直流のみの場合や、放電開始電圧の2倍未満のピーク間電圧を有する交流電圧を重畳した振動電圧であっても良いが、直流電圧のみの方が装置全体の小型化、省エネルギー化、低コスト化等の観点から好ましい。この方法に対応するには感光体最外層をある程度低抵抗化することが望ましく、概ね帯電部材に印加した直流電圧とほぼ同等の感光体暗部電位が得られる。この方法においては、帯電性能の向上を図るために帯電部材の周囲に付着する粉体の電気抵抗値が1×103Ωcm以上1×1010Ωcm以下のいわゆる中抵抗領域にあるものを使用することが必要である。帯電部材表面の粉体が電荷移動を促進する役割を担っているからである。従って、帯電部材表面の粉体と感光体との接触頻度が多いほど良好な帯電特性が得られる。そのためには、帯電部材表面に中抵抗領域の粉体が常に所定量存在すること及び帯電部材と感光体の接触面積(ニップ面積)を大きく設定すること(放電を利用する場合に比べ概ね1.5倍以上)が重要であり、さらには帯電部材表面と感光体表面との相対速度差を大きくすることより一層の帯電性向上につながるので好ましい。相対速度差を大きくする手段には特に制限はないが、帯電部材と感光体を逆回転とすることが機構上比較的対応しやいので最も好ましい。

【0028】

このような状態において帯電部材には、接触面積を大きくするために変形しやすい特性(すなわち低硬度)と永久変形が小さいこと(すなわち良Cセット)が、従来の帯電部材に比べはるかに優れたレベルが求められることは明らかである。本発明の帯電部材は、低硬度と良Cセットのバランスが特に優れた特性を有するので、このような条件において使用する場合において特に良好な効果を発揮する。

【0029】

しかしながら、帯電部材と感光体を逆回転とした場合、それらの間に存在することになる粉体は大きなストレスを受けるため、粉体自体の物理的特性、化学的特性、電気的特性等の低下を引き起こしやすく、その結果長期にわたる使用が困難になるという課題が発生することがある。これを解決するためには、帯電部材部材表面の粉体が適度に入れ替わることが好ましい。すなわち、帯電部材には、ある程度の粉体保持性とある程度の粉体脱落性を併有していることが求められる。この相反する要求に対し、鋭意検討の結果、帯電部材の表面性(すなわち、帯電部材表面に現れたセル形状)が大きく関わっていることが判明した。この理由はいまだ明確ではないが概ね次のように推測される。粉体が壁及びセル内に存在するが、特にセル内に注目してみる。ここでは1つのセル(研磨後半分になったと仮定)の断面をモデルにして説明する。図7に示すように、セル形状が真円(半径をrとする)に近い場合、セルは半径rの半円を形成する。空間(セル部)の面積はπr2/2、開口部は2rである。セル開口部から内部に入った粉体は徐々に押し付けられセル内に充填されるようになる。つまりセル中における任意の粉体の距離は、帯電部材表面から概ねr・sinθで表せる(図8)ように場所によって異なる(粉体の粒径は無視)。したがって脱離させるための外力(バイアスなど)を加えたとしても脱離しやすい(表面に近い、すなわちθが小さい)ものが優先的に脱離するが、脱離しにくい(表面から遠い、すなわちθが大きい)ものはほとんど脱離しない。その結果、入れ替わりやすいものが入れ替わり、入れ替わりにくいものは入れ替わらない、という状態が蓄積されるものと考えられる。このような場合には、フレッシュな粉体と長期使用された粉体とが混在することになり、長期に使用するにつれその差が大きくなる傾向にあるので、耐久に伴う帯電性の低下が生じるものと考えられる。

【0030】

これに対し、本発明のようにセル形状が不定形(図5)であれば、帯電部材表面からの粉体までの距離は比較的同じような位置(h)にある(図6)ことが多くなるので、脱離させるための外力(バイアスなど)を加えると、どのような場所にある粉体であっても比較的均一に脱離が行なわれやすくなる。従って、粉体が全体的に適度に入れ替わることになるので、安定した帯電特性を長期にわたって保持することが可能となるものと考えられる。このような効果を一層高めるためには、初期的には帯電部材表面に粉体を付着しておいて、長期的には外部から粉体を供給するシステムを有することが好ましい。

【0031】

ところで、本発明の帯電部材においてはK-1の値を所定の範囲に制御することが重要であり、特に中抵抗領域の粉体を表面に付着した帯電部材を感光体に押し付け、感光体と逆回転しながら、比較的低い直流電圧のみを印加して感光体を帯電する場合において、低硬度とCセットの両立できるために帯電部材と感光体の接触面積を大きくできるので帯電性能向上に好ましいのみならず、粉体の適度に入れ替わりを促進、安定化させる効果により帯電性能の更なる向上とともに耐久性をも向上できるので非常に好ましいことはすでに述べたとおりである。しかしながら、K-1の値が大きい範囲(130≦K-1≦500)においては、粉体の脱離性が大きくなる傾向がある。脱離性が大きくなりすぎると画像形成中に粉体が感光体上に移動する場合がありえる。このような場合、まだ充分な帯電能力を有する粉体が脱離し回収されてしまうので、外部からの粉体供給量が多くする必要が生じる。また、脱離性が特に大きい場合には、帯電部材から脱離する粉体の量を、画像上に影響を及ぼさない程度に制御するシステムが必要になる。高解像度の電子写真装置であるほど感光体上の粉体の影響を受けやすいので、より精密なシステムが必要となるし、高速の電子写真装置であるほどこの現象が助長される傾向にある。これらは、いずれも高コスト化の要因となってしまうのでレベルアップが望ましい。

【0032】

これを改善するには、表面におけるセル径はある程度の分布を有することが好ましい。表面におけるセル径の分布の程度によって、粉体の適度な入れ替わりを促進、安定化させる効果を高めることができるからである。ところで、研磨して表面を形成する場合には、表面におけるセル径の分布の程度は任意の断面におけるセル径の分布の程度で代用することだできる。つまり、任意の断面において、セルの投影面積から求められる真円相当セル径が30μm以上300μm以下の範囲のセルが全セル数の50%以上97%以下の個数を有すれば粉体の適度な入れ替わりを促進、安定化させる効果を一層得ることができるので好ましく、特に50μm以上150μm以下の範囲のセルが全セル数の50%以上95%以下の個数を有すればより一層の効果を得られるので非常に好ましい。

【0033】

また、更なる効果を得るには、セルの形状係数K-2が、105≦K-2≦280であることが望ましい。セルの形状係数K-2はセル表面の凹凸性の尺度であり、K-2が大きいほどセルの表面凹凸は大きい(表面積大きい)ということを意味する。

【0034】

【数2】

(式中、AREAはセルの投影面積、PERIMEはセルの周囲長を示す)

K-2の値を本発明の範囲に制御することによって、セル内面の表面積を適度に大きくすることができるため、粉体の保持性が向上する。このような効果によって、特にK-1の値が大きい範囲(130≦K-1≦500)においても脱離性と保持性のバランスを取ることが可能となるのである。このような観点から、110≦K-2≦250であればより好ましく、120≦K-2≦200であればなおさら好ましい。K-2が105未満ではこの効果は小さく、また280より大きいと逆に奥に押し込まれた粉体が保持されやすくなりすぎるため入れ替わりにくくなることがある。

【0035】

図2に本発明の帯電部材のセル形状の一例を示す断面SEM写真を示す。

【0036】

本発明において、セルの形状係数K-1、K-2は、次のように計測される。まずは、帯電部材の任意の個所を切断し、発泡体の切断面を作成する。次に、電子顕微鏡や光学顕微鏡等で所定倍率に拡大した画像情報や写真を得たのち、画像解析装置に導入し解析を行い、前述の式-1、式-2より得られた値を定義する。本発明では、このような3次元のセル形状を簡易に表現する手段として、セル断面を観察することで2次元化し、球を円として、表面凹凸(表面積)を周囲長として表現しているのである。

【0037】

また、セルの投影面積から求められる真円相当セル径は、形状係数K-1、K-2の測定時に得られる投影面積(AREA)を用いて求める。

【0038】

本発明においては、セル形状やセル径は発泡体の厚さ方向に分布を有していても良い。例えば、セル形状としては、下方部のほうが上方部よりもK-1または/及びK-2が大きい構成が、あるいは下方部の方が上方部よりもセル径が大きくなるような構成が好ましい。

【0039】

さらに、セル壁の厚さも同様にして、任意の発泡体切断面の画像情報や写真から求める。

【0040】

本発明の範囲において、セルは連続気泡でも独立気泡でもかまわないし、これらが混合した状態で存在してもよい。セルの状態や形態は電子写真装置固有のプロセスによって適正に制御することが好ましく、最適になるように配合面や製法面において留意することが重要である。なお、本発明においては、連続気泡と独立気泡は形状や形態に関わらず任意の断面におけるセルの最大長さで定義し、連続気泡とはセルの最大長さが300μm以上の場合で、独立気泡とはセルの最大長さが300μm未満の場合とした。また、セルの最大長さとは図9のAに示すように、セル外周上の任意の2点を直線で結んだ場合に最大の長さとなる部分のこととし、直線がセル壁部を横切ってもかまわないこととした。図中では任意の点を黒点で示し、例として任意の点を4点設定した。この場合には、対面した2点を結ぶ線の方が、隣り合った2点を結ぶ線よりも長くなるのは自明である。従って、対面した2点を結ぶ2本の線のうち長い方が、このセルの最大長さということになる。本図においてはn1>n2であるので、最大長さはn1となる。代表的な例を図9のB〜Fに示す。

【0041】

上述のように、本発明の帯電部材を、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電する方法に用いる場合、帯電部材の表面に体積抵抗値が1×103Ωcm以上1×1010Ωcm以下のいわゆる中抵抗領域にある粉体を付着することが非常に好ましい。粉体の体積抵抗値が1×103Ωcm未満の低抵抗領域のものを用いると帯電性能は良好であるが、感光体にピンホールがあるとその部分からリークが発生し画像不良になることがあるからである。加えて、低抵抗領域の粉体を用いると、非常に電流が流れやすい状態になっているために微小な粉体の付着ムラがあった場合に、比較的多く付着している部分に電流が集中するため比較的少なく付着している部分には電流が不足してしまうことがある。このように、粉体の付着ムラが電流ムラを生じ、その結果、画像の濃度ムラという弊害が発生することがあり、好ましくない。一方、帯電部材の周囲に付着する粉体の体積抵抗値が1×1010Ωcmを越える高抵抗領域のものを用いると帯電性能が不十分のため、印加電圧を非常に高く設定したり、帯電部材の回転数を非常に早くしなければならないなどのプロセス上の制約が生じたり、対応しきれなかったりする。加えて、印加電圧を非常に高く設定した場合においては、感光体の欠陥に対して敏感になってしまいかえってリークが不利になり、帯電部材の回転数を非常に早くした場合においては帯電部材や感光体の磨耗が促進されるので、好ましくない。これらに対して中抵抗領域にある粉体であれば適正なプロセス条件と組み合わせることによって良好な画像を得ることができる。この時、粉体付着前の帯電部材の電気抵抗値よりも粉体付着後の帯電部材の電気抵抗値のほうが高くなる方が好ましく、そのためには粉体付着前の帯電部材の電気抵抗値よりも粉体の体積抵抗値のほうが充分高くなるような組み合わせが望ましい。

【0042】

また、更なる帯電性能の向上の観点から、粉体の粒径と形状があげられる。粉体の平均粒径(一次粒径)が0.001μm以上10μm以下、望ましくは0.01μm以上1μm以下であれば接触頻度が非常に増大し良好な結果を得ることができるので好ましい。できれば、感光体上に静電潜像を形成するために照射するレーザーの波長より粒径が小さいことがより一層好ましく、できれば0.1μm以下が望ましい。さらには扁平あるいは不定形であるほど感光体との接触面積が増大するのでやはり好ましい。

【0043】

更に、本発明のように帯電部材表面に粉体を有していれば、感光体と帯電部材とが逆(カウンター)方向に相対移動や回転したり、帯電部材が独立した駆動機構を有するような場合においても帯電部材と感光体間の摩擦係数を低減できるので、回転機構における負荷の低減や回転の一様性が得られる(スティックスリップや微小なビビリ等のような回転ムラが発生しない)ので、装置自体の耐久性(動力伝達系の磨耗低減や破損をなくすことによる長寿命化)や画質の向上(回転ムラに起因する感光体表面の電位ムラがないため均一な帯電状態になる)にも有効である。これらの面からは、粉体の形状には特に制限がないが、摺動性、潤滑性、ころがり性が大きい方が好ましい。

【0044】

一方、帯電部材表面に付着した粉体は感光体を擦るため感光体の削れを助長する。これを軽減するためには、粉体の粒径が小さいとよく、粉体の平均粒径(一次粒径)が0.001μm以上10μm以下、望ましくは0.01μm以上1μm以下であれば好ましい。また粉体の形状や状態も感光体削れに影響する。つまり、低摩擦係数である方が好ましく、すべり性(摺動性)やころがり性の良好な粉体が好ましい。すべり性(摺動性)の良いものとしては、例えば、表面処理を施した粉体や不定形の粉体等が挙げられ、ころがり性の良いものとしては球状の粉体を挙げることができる。これらの中でも最も好ましいのは、すべり性(摺動性)に優れ、なおかつ帯電部材表面に安定して存在するという特性を有する粉体であり、そのためには粉体が不定形であることが特に望ましい。このような不定形性を示す指標として式-3で表されるK-H1があり、本発明では、110≦K-H1≦250であれば好ましい。K-H1が110未満では効果が小さく、250より大きいと固着しやすくなる傾向にある。

【0045】

【数3】

(式中、MXLNGはセルの絶対最大長、AREAはセルの投影面積を示す)

このような不定形の粉体は粉砕によって得ることができる。品質的な安定性からは粉体の粒度分布は小さい方が望ましいので、粉砕後分級を行なうほうが良い。この場合、いわゆる粗粉カットあるいは微粉カットだけでなく、ほぼ正規分布を有しなおかつシャープであることが好ましい。

【0046】

さらに、粉体の脱離性を支配する要因として粉体自体の凹凸の程度を挙げることができる。粉体自体の凹凸の程度を表す指標として式-4で表されるK-H2がある。

【0047】

【数4】

(式中、PERIMEはセルの周囲長、AREAはセルの投影面積を示す)

K-H2が大きいほど粉体の表面凹凸が大きい(表面積が大きい)ということを意味し、本発明においては、105≦K-H2≦230であることが望ましい。

【0048】

さらに加えて、セルの形状係数と粉体の形状係数と間には最適な関係がある。すなわち、K-1<K-H1、または/及びK-2<K-H2の関係にあれば、粉体の安定した保持/脱離性のバランスがより一層優れるので非常に好ましい。

【0049】

本発明において帯電部材の表面に好ましく使用される粉体の種類としては特に制限がなく、無機物、有機物、それらの混合物あるいはハイブリッド化物等を使用することができる。具体例としては、中抵抗物質(例えば、金属酸化物)の粉体、導電性粉体(例えば、カーボンブラック、グラファイト、金属など)表面を適度に表面処理などを行なって体積抵抗値を所定の範囲に調整した粉体、絶縁性粉体表面を導電化処理し体積抵抗値を所定の範囲に調整した粉体、樹脂などに導電性付与材を混合して混練後粉砕して作成した樹脂微粉体、モノマーに導電性付与材等を混合後重合して作成した樹脂微粉体、等を挙げることができる。これらは、複数の材料からなっていてもよく、積層構造でも混合物であっても良い。さらには、併用しても良い。

【0050】

帯電部材表面の粉体は圧力や電力等の外部からのストレスを受けているため、内部発熱の問題が無視できない。更に加えて、感光体との摩擦も発生するため摩擦熱の影響をも受けることになる。これらの影響によって粉体の特性や形状が変化しないことが重要であり、粉体は熱的に安定な構造を有することが好ましい。そのため、粉体は融点や分解温度が高いほど好ましい。通常、融点や分解温度が100℃以上であればよいが、好ましくは200℃以上であり、一層好ましくは300℃以上である。

【0051】

さらに、粉体は感光体上に存在する現像剤成分や感光体最外層由来成分等と接触するので、これらが粉体表面に付着しにくい構成であることがより好ましい。この目的を達成する例としては、例えば、粉体の表面処理が挙げられる。表面処理の手段には特に制限がなく、例えば、種々のカップリング剤処理(シラン系、チタン系、アルミニウム系、等)、シリコーン処理、イソシアネート処理、ハロゲン処理、等々の化学的な処理や、プラズマ照射、電子線処理、等々の物理的処理がある。

【0052】

このような観点から、最も好ましいのは金属酸化物であり、代表例としては酸化スズ、酸化チタン、酸化亜鉛、酸化アンチモン等があり、結晶構造、ドープの有無や種類、等に関わらず使用できるが、なかでも最も好ましいのは酸素欠損型酸化スズであり、一層好ましくは流動性を付与するためにシリコーン化合物で表面処理したタイプのものである。

【0053】

これらの粉体はあらかじめ帯電部材の表面に付着させておくことが好ましい。付着させる手段には特に制限がないが、できるだけ均一に付着させることが重要である。しかしながら、長期にわたって安定した帯電性能を保持するためには、前述の通り、適度に粉体が入れ替わることが必要である。つまり帯電部材表面に付着した粉体が脱離し、代わりに新しい粉体が供給され、その繰り返しが安定的に継続されることが必要である。そのためには、帯電部材へ粉体を供給する機構を有することが好ましい。粉体を供給する機構には特に制限はなく、供給を主目的とした独立した機構であっても良いが、装置としては大掛かりになりがちであるので、現像機を利用する方法が好ましい。すなわち、供給する粉体が現像機に収納されており、使用に伴い電子写真用導電性部材に供給されることが望ましい。粉体は現像機中に独立して存在していても良いが、現像剤成分として構成されていると装置面でも電子写真プロセス面でも簡便化、高機能化、供給安定化が図れるので最も望ましい。このようにして、供給された粉体をなるべく均一に帯電部材表面に付着させるために、帯電部材に接触または近接し、帯電部材周囲に付着した粉体を物理的または静電的に均平化する手段を付与することが望まれる。

【0054】

なお、帯電部材表面にあらかじめ付着する粉体と現像機から供給される粉体とは同じものであることが好ましいが、異なっていても良い。異なる場合には、形状、粒径、粒度分布、抵抗等の諸特性および材質は近いほど好ましい。

【0055】

本発明の帯電部材は、少なくとも発泡体からなる層を有していればよく、他の構成や材料、形状には特に制限がないが、当接状態の安定性(静的及び動的)や製造安定性の面からローラー形状(帯電ローラー)が一般的である。例えば、帯電ローラーでは、支持体としての芯金の周囲に、直接または接着剤を介して1層以上の高分子化合物を主体としてなる層を設けるのが一般的であり、帯電ローラーとしての電気抵抗値が、1×103Ω以上1×1010Ω以下に調整される。本発明の帯電ローラーの電気抵抗値の測定装置を図10に示す。測定は環境(温度、湿度)に12時間以上放置して十分なじませてから、その環境下で金属ドラムに帯電ローラーを所定の荷重で押し付けた状態で、所定のスピードで回転させながら所定の電圧を印加し、流れるを電流を時間の経過とともに所定時間チャートに記録する。この時、金属ドラムの外径、荷重、印加電圧、金属ドラム及び帯電ローラーの回転スピード、等はその帯電ローラーを使用する電子写真装置の条件にて行なうことが望ましいが、本発明においては簡便のため、金属ドラムはステンレス製(表面の十点平均粗さRzが5μm以下)で、その外径が30mm、荷重Fdを片側500g(合計1kg)、金属ドラムの回転スピードを30rpm、帯電部材の回転は金属ドラムに従動させ、所定電圧(直流−500Vを印加した。電圧印加後30秒後の電流値を読み取り、それをI(A)とすると、帯電ローラーの抵抗値(Ω)は、Rs=|V/I|=|−500/I|で計算される。

【0056】

支持体としては特に制限がないが、その電気抵抗が支持体以外の層の電気抵抗より低く、その強度が支持体以外の層の強度よりも大きければ好ましい。概ね支持体に求められる電気抵抗値は1×101Ωcm以下であるがもちろん低い方が電力損失が小さくなるので好ましい。このような支持体としては、鉄、アルミニウム、ステンレス、銅、ニッケル、クロム、等の金属(必要に応じてこれらの上にクロムやニッケル等の金属メッキを施す方が好ましい)や導電性樹脂(構造上導電性を有するもの、絶縁性樹脂に導電性付与材を混合したもの、等)などいずれでも良い。

【0057】

また、高分子化合物を主体としてなる層においても本発明の範囲である限り特に制限はない。しかしながら、少なくとも最も外側にある層が実質的に発泡形状を有することが望ましい。実質的に発泡形状であるという意味は、例えば、高分子化合物を主体としてなる層のなかで最も外側にある層が発泡体である場合はもちろんのこと、発泡体表面に被膜を形成したり表面処理を施してあったとしても発泡体の発泡形状が比較的反映されている場合(図11)等をいう。

【0058】

発泡体は、ゴム、熱可塑性エラストマー、樹脂等の高分子化合物を用い物理的、化学的な発泡手法によって気泡を生じさせ形成する。化学的な発泡手法で形成するには発泡剤を添加する。物理的な発泡手法で形成するには原材料中に機械的に気泡を生じるようにするが、そのままだと真球状になりやすいので、ローラー自体を回転したりすることによって気泡を変形させるような外力を加えることも合せて行なうことが好ましい。この場合には特に原材料が液状の時に好適であり、原材料の粘性を考慮して付加外力を調整する必要がある。このように物理的な発泡手法の場合には、成形時に付加手段が必要となるのに対し、化学的な発泡の場合には材料面での対応でセルの不定形化を達成できるので、設備や加工機の簡便化の観点からは化学的な発泡手法を採用することが好ましい。いずれの場合においても更に必要に応じて、導電性付与剤や加硫(架橋)剤、鎖延長剤、老化防止剤、安定剤、可塑剤、軟化剤、各種助剤、触媒、活性剤その他各種材料を添加して使用する。

【0059】

本発明の帯電部材のようにセル形状の不定形化を図る手段には特に制限はないが、代表的な例としては、発泡剤の形状を制御する方法や発泡速度と加硫(架橋)速度とのバランスを調整する方法が挙げられる。

【0060】

発泡剤の形状を制御する方法としては、不定形の発泡剤を使用したり、ある程度二次凝集した状態のまま発泡剤を分散させることが挙げられる。これらの発泡剤は均一に分散することが望ましい。しかしながら、ある程度二次凝集をした発泡剤を、そのままの状態を保ちながら均一に分散させることは一般的にはなかなか困難である。すなわち、二次凝集を保とうとすると混練はソフトにならざるを得ずその結果二次凝集塊の分散不良になりやすいし、二次凝集塊の分散を充分行なうためにハードな混練を行うと二次凝集塊が崩壊し一次粒子に近づくので本発明の効果を得られにくい。このような現象を改善するために、バランスをとった混練条件の設定が必要となるが、原材料のロットや混練環境の違い(温度や湿度)、混練工程自体のばらつき(時間、加圧パターン、配合量、等の許容誤差)によって影響を受けざるを得ず品質のばらつきにつながってしまう場合がある。このような問題を解決するには発泡剤の表面処理を行なうことが好ましい。ある程度の二次凝集塊の状態で表面処理を施せば、表面処理が形状保持効果を有するので、混練工程で概ね二次凝集塊の形状を保持したまま、二次凝集塊の均一分散を行なうことができる。表面処理の方法としては特に制限なく形状保持性が向上すればよいが、例えばカップリング剤処理やオイル焼付け処理、あるいはシラザン化合物による処理、イソシアネート等の活性水素と反応する化合物による処理、脂肪酸処理、等があり、汎用性の面で各種カップリング剤処理(シラン系、チタン系、アルミニウム系、等)や脂肪酸処理が好ましいが、特にシラン系カップリング剤が望ましい。なかでも、アミノシラン系カップリング剤が最も好ましい。これらの手法においては混練工程はもちろんのこと、例えば押出しやインジェクション等、混練物にシェアがかかる場合においても、シェアをなるべく小さくするよう加工条件や配合方法を慎重に選択する必要がある。このような方法としては、例えばあらかじめ発泡剤をオイルに分散させペースト状にすることによってスリップ性を付与する方法が挙げられる。この方法によれば、発泡剤周囲に存在するオイルによってスリップ性を付与できるので、発泡剤をそのまま粉体として添加する場合に比べ、混練時に過剰な負荷が発泡剤にかからないので、発泡剤への熱や圧力の履歴を軽減することができ初期の形状を保持しやすく、また過剰な加工履歴による分解温度低下等の現象を軽減できるので好ましい。この方法においては、オイルは高粘度の方がスリップ性を得やすいので好ましい。また、オイルが一般に高粘度であるほど可塑化効果が小さくなるので、例えば硬度や強度の低下率が小さくてすむという利点もある。

【0061】

また、不定形の発泡剤を得るには、粉体形成過程で粉砕手段などを適正化したり、一次粒子を加熱して凝集させることで不定形にすることができる。このようにして得られた不定形の発泡剤に、上記表面処理を施しても良いことは当然である。さらには、一次粒子の段階で表面処理を施した後に圧力や加熱で凝集させ不定形としても良い。もちろん加熱によって分解が起こらないように分解温度を高めに設定したり、加熱温度を低めに設定する等の配慮が必要なことはいうまでもない。

【0062】

発泡速度と加硫(架橋)速度とのバランスを調整する方法においては、発泡速度及び加硫(架橋)速度を各々制御しつつ、なおかつ両者が最適になるように調整することが必要である。本発明において、加硫(架橋)速度を制御するということは、レオメータやキュラストメータにおけるトルクの上昇の立ち上がりまでの時間を制御するということと、立ち上がりの傾きを制御するという2つの意味を持ち、また、発泡速度を制御するということは、発泡開始までの時間を制御するということと、立ち上がりの傾きを制御するという2つの意味を持つ。両者が最適になるには、加硫(架橋)は発泡剤の分解よりも適度に早く始まること、及び立ち上がり後の曲線の傾きが加硫のほうが発泡よりも適度に大きいことが重要である。このようなパターンの曲線の意味するところは、加熱されている時間変化に対するトルク上昇の変化が適度に大きいということであるので、ローラーのような形状的に不定形、肉厚、複合構造(芯金のような熱伝導性の良い金属と接する部分を持つ)からなるものでは一定温度で加熱したとしても部分的な温度分布が生じやすく、さらには熱源からの位置や距離、熱風の流路、熱媒体の熱容量、等の影響によってもローラーには温度分布が生じやすい。従って、その温度分布に応じて加硫度(すなわち粘度)差が生じやすいということであり、このような状態においては上述したように不定形のセル形状が得やすくなる。

【0063】

加硫(架橋)の方が発泡よりも適度に早く始まるということは、発泡剤の分解が始まる前にある程度3次元化(加硫、架橋)反応が起きているということであるので、3次元化反応が起きている(または、進んでいる)部分と起きていない(または、遅れている)部分とが存在するということになり、ミクロ的に見れば、粘度の高い部分と低い部分とが共存するということを意味する。この現象は、熱の伝わり方(例えば、成形物の形状や厚さ、周囲の熱媒体、熱伝導率、金属などの熱の良導体との接触状態、等)や分子構造(例えば、加硫・架橋サイトのあるところとないところ、反応性、分散状態、等)の影響をうけるが、未加硫(架橋)から加硫(架橋)完了に移行する期間においては必ず発生する。一方、発泡剤は加熱によって分解し多量のガスを発生させゴム中に気泡を生じさせる。通常、発泡剤が分解すると、発生したガスは体積を一気に増大するが、発泡剤を中心とし周囲に等しい力をかけながら体積膨張する。つまり、ミクロ的に粘度の高いところと低いところとが適度に共存した状態において、発泡剤の分解による体積膨張が起きるという状態が出現するので、この状態で発泡剤を中心として周囲に等しい力がかかったとしても、周囲のゴムのミクロ的な粘度の違いによって変形量に違いが生ずることになる。すなわち、粘度の高い部分においては発泡剤の分解によって生ずる圧力に対して抵抗力が大きくなるので変形量は小さくなり、粘度の低い部分においては抵抗力が小さくなるので変形量は大きくなる。その結果、セル形状が不定形になりやすく、セル壁の厚さが均一かつ薄くなりやすいので、低硬度でありながらCセット性の良好な発泡体が得られるのである。このような理由から、発泡剤周囲のゴムの粘度差が大きいほどまた粘度差の違う部分が細かく分散しているほど不定形の度合いは大きくなるし、粘度の違う部分が数多くあるほど不定形の度合いが大きくなる。加えて、加硫(架橋)が発泡剤の分解よりも適度に早く始まれば、発泡開始時には全体的(マクロ的)な粘度も上昇していることになるので発生したガスが抜けにくくなり、発泡度が高くセル径が大き目になるので、より低硬度の発泡体が得られるものである。また、立ち上がり後の曲線の傾きが加硫のほうが発泡よりも適度に大きいということは、発生したガスがより抜けにくくなるということを意味するので、発泡度を一層高くする効果があり非常に好ましい。

【0064】

加硫(架橋)と発泡剤分解の目安としては、図12に示すように混練物のレオメータ特性で概ね判断することができる。すなわち、ある温度T℃において加硫によるトルク上昇の立上り時間(tv)と発泡圧力上昇の立上り時間(tc)との差(tc−tv)が一定の範囲にあることが必要である。通常では、T=160℃の時に、5(分)<tc−tv<20(分)であることが望ましく、さらには、T=150℃の時に、7(分)<tc−tv<40(分)、T=170℃の時に、1(分)<tc−tv<15(分)であることをも同時に満たせば非常に望ましい。加えて、加硫トルクが最大となる時間よりもtcの方が小さければ一層好ましい。

【0065】

これに対して、発泡剤の分解のほうが加硫(架橋)よりも早くまたはあまり差がなく始まってしまうと、発泡剤周囲のゴムは未加硫であり粘度が低くガス透過性が良いために発生したガスが抜けやすい。そのため発泡度が小さくなって発泡体が硬くなってしまうので不適である。

【0066】

また、加硫(架橋)が発泡剤の分解よりもかなり早く始まるような場合には、発泡剤の分解が起きる時点でかなり加硫(架橋)が進んでいるので、ミクロ的に見た場合、部分的な粘度差が小さくなっているものと推測される。この状態で、発泡剤が分解し周囲に等しい力をかけながら膨張した場合、抵抗力のばらつきも小さくなるので、その結果セルは球状になりやすいので好ましくない。さらには、あまり加硫(架橋)が進んでから発泡すると、加硫(架橋)部分の伸びが体積膨張に追従しきれず、発泡体の裂けにつながる場合があるので好ましくない。

【0067】

加えて、加硫(架橋)の立ち上がりの傾きがあまり大きすぎると、加硫(架橋)が一気に進むために、発泡剤の分解が起きる時点では加硫(架橋)がかなり均一に進んでいるということになり、その結果加硫(架橋)が発泡剤の分解よりもかなり早く始まるような場合と同様の問題が発生する。

【0068】

本発明に適したトルク上昇特性を得るには、硫黄を加硫剤とし有機加硫促進剤を併用した系が好ましい。この場合には、硫黄の配合量が0重量部より大きく1重量部以下(特に断りがない場合はゴム100重量部に対する添加重量部数を意味する。以下同じ)であることが重要であり、特に硫黄の配合量が0.1重量部以上0.5重量部以下である低硫黄加硫系が非常に望ましい。有機加硫促進剤としては、例えば、チウラム系、カルバミン酸塩系、チアゾール系等を用いこれらを複数適度に組み合わせることで加硫速度を調整することが望ましい。有機加硫促進剤の添加量は各々0.1〜5重量部が好ましく、合計で1.5重量部以上10重量部以下の範囲にすることが必要である。硫黄の配合量が1.5重量部以上になると、加硫の立ち上がりの傾きが大きくなりすぎ、加硫促進剤の量を調節しても制御しきれずセルが球状になるので適さない。このような観点から、特開2001−42605号公報や特開2001−72806号公報に開示される発泡体は、セル形状が球状(K-1<110)であるので好ましくない。また、加硫剤や加硫促進剤の添加量が多すぎるとブルームが生じやすく好ましくない。

【0069】

また別の手段として、複数の高分子化合物を用いて、それぞれの粘度や加硫(架橋)速度に差をつけるという方法も挙げることができる。例えば、粘度や種類の異なるゴム、エラストマー、樹脂を混合し海島構造とする手法を用いても良い。この場合、粘度差は大きい方が、相溶性は小さい方が好ましい傾向がある。海部と島部の配合は同じであっても違っていてもかまわないが海部や島部のそれぞれにおいて加硫速度や発泡速度の制御を上述のように施せばより好ましい。さらには、例えば低硫黄加硫系(または無硫黄加硫系。すなわち硫黄の配合量が0重量部)と高硫黄加硫系すなわち硫黄の配合量が0重量部)の組み合わせ、あるいは硫黄加硫と他の反応形態(例えば、過酸化物架橋やウレタン化反応、等)の組み合わせ、などのように加硫(架橋)速度や機構の異なる組み合わせにしても良い。

【0070】

加えて別の手段としては、加硫(架橋)の活性を高める方法もある。アルキレングリコール類は加硫を活性化し早める効果があるので、加硫(架橋)速度の調整に適する。アルキレングリコール類の代表的な例としては、ジエチレングリコール(DEG)やポリエチレングリコール(PEG)があげられる。PEGには種々の重合度のものがあり、常温で液体のものから固体のものまで様々なものがある。一般に、重合度が大きくなるほど活性化効果は小さくなるる傾向がある。DEGや比較的重合度の小さいPEGは活性効果は大きいが、常温で液体なので扱いにくい。比較的重合度の大きいPEGは多量に配合する必要がある。扱いやすさと活性化効果のバランスのよいものは分子量が2000〜6000のPEGである。特に、前述したような酸性の添加剤を使用する場合において本手段は有効である。

【0071】

加硫を制御する際にはコンパウンドのpHに留意する必要がある。コンパウンドとは原料となる高分子化合物に種々の添加剤を加えてなる混合物であるが、一般に加硫(架橋)は塩基性雰囲気下で促進され、酸性雰囲気下では阻害される。従って、添加量にもよるが酸性の添加剤を使用すれば加硫が遅くなりすぎ、発泡とのバランスを制御することが困難になる。例えば、カーボンブラックやシリカには酸性から塩基性のものまであるが、酸性タイプを10重量部以上添加すると影響を生じるので、このような場合には加硫(架橋)の活性を高める方法を併用するなど十分な注意が必要となる。

【0072】

一方、発泡速度を制御するには、発泡剤の種類、形状、分解温度、粒径、粒度分布、表面処理の有無や処理の程度、表面処理剤の種類、発泡助剤や発泡促進または遅延効果を有する材料の併用、等を考慮する必要がある。使用される発泡剤としては特に制限がなく、公知の材料(例えば、アゾ化合物、ニトロソ化合物、ヒドラジン誘導体、セミカルバジド化合物、アジド化合物、テトラゾール化合物、イソシアネート化合物、重炭酸塩、炭酸塩、亜硝酸塩、水素化物、等)を使用することができるが、少なくともアゾ化合物を含むことが発泡速度を制御しやすいので好ましい。アゾ化合物の代表的な例としては、アゾジカルボンアミド(ADCA)をあげることができる。もちろんその他の発泡剤として、無機発泡体(例えば,重炭酸ナトリウム、重炭酸アンモニウム、炭酸アンモニウム、炭酸水素ナトリウム、等)やニトロソ化合物、スルホニルヒドラジド(代表例としては、p,p'−オキシビス(ベンゼンスルホニルヒドラジド)があげられ、OBSHと称する)、水、等を併用しても良いが、ADCAが主体的になること(発泡剤ではADCAの添加量が一番多いということ)が好ましく、できればADCA単独が最も好ましい。また、セル径を大きくしようとする場合には粒径の小さい発泡剤を用い、セル径を小さくしようとする場合には粒径の大きい発泡剤を用いることが好ましい。また、セル径分布を大きくする場合には粒度分布の大きい発泡剤を用い、セル径分布を小さくする場合には粒度分布の小さい発泡剤を用いることが好ましい。また、表面処理を行なう場合、表面処理剤の種類や表面処理方法等に特に制限ない。表面処理剤の種類としては、例えばカップリング剤処理やオイル焼付け処理、あるいはシラザン化合物による処理、イソシアネート等の活性水素と反応する化合物による処理、脂肪酸処理、等があり、汎用性の面で各種カップリング剤処理(シラン系、チタン系、アルミニウム系、等)や脂肪酸処理が好ましいが、特にシラン系カップリング剤が望ましい。なかでも、アミノシラン系カップリング剤が最も好ましい。表面処理方法としては、例えば湿式処理や乾式処理等がありそれぞれ適当な条件によって処理されるが、発泡の不等方性という観点では乾式処理のほうが一般に好ましい。すなわち、湿式処理法では、粉体(発泡剤)表面が比較的均一に処理されるので比較的均一に処理剤が被覆された状態であるのに対し、乾式処理法では粉体(発泡剤)表面の処理状態が比較的ムラになりやすく処理剤が被覆された部分とされていない部分とができやすいからである。このような状態で外部から熱が伝わってきた場合、被覆された部分では被覆部が緩衝材として作用するために発泡剤の温度はあまりあがらないのに対し、被覆されていない部分では直接熱が伝わるために温度が上がりやすい。つまり、発泡体表面で高温部と低温部とが共存することになり、高温部が分解温度に達して分解しても低温部は分解しない。したがって、発泡剤の分解に伴う周囲への圧力は部分的に微妙に異なる。さらに、被覆部では処理剤の補強効果によって体積膨張を抑えようとする力が内部に向かって働くので、外部及ぼす力は、被覆されていない部分に比べ相対的に小さくなる。これらの影響によって、発泡剤が分解しても周囲に及ぼす力は必ずしも等しくならず(発泡の不等方性)、その結果セルの形状は不定形化しやすい。

【0073】

また、発泡速度に影響を及ぼす添加剤の使用も有効である。一般には種々の発泡助剤を使用することによって発泡速度を早くする方向に調整することができる。また、一部の金属酸化物も発泡速度に影響を及ぼす。このような金属酸化物の代表的な例としては、酸化亜鉛や酸化マグネシウムを挙げることができる。なかでも酸化亜鉛は通常加硫促進助剤として一定量添加されているため、発泡剤単体での分解温度よりもコンパウンド化したあとの発泡温度のほうが低くなる。発泡剤の種類によっても低下の程度は異なるが、ADCAの場合には20℃以上下がることが多い。この現象を利用し、酸化亜鉛の添加量を調整して発泡速度を調整することができる。酸化亜鉛の添加量を増やせば発泡速度が早くなり、減らせば遅くなる。

【0074】

しかしながら、すでに何度も述べたように、発泡剤のみによる制御や加硫系のみによる制御では本発明の効果を得られるレベルにするのは難しいので、発泡系と加硫(架橋)系とを最適な組合せとすることが必要である。

【0075】

本発明の帯電部材の発泡体に用いられる高分子化合物としては特に制限はないが、好ましくはエチレンプロピレンゴム(EPM、EPDM)、シリコーンゴム、エピクロルヒドリンゴム、二トリルゴム(NBR)、ウレタン化合物、主鎖中にエーテル結合を有する高分子化合物、等を挙げることができるが、特に好ましくはEPDMである。EPDMは非極性のゴムであるので、現像剤構成材料(トナー、外添剤、キャリア、等)や感光体成分(最外層の削れ起因で生じた物質)やメディア成分(紙粉)との親和性が小さく、その結果帯電部材表面へのこれらの物質の付着が軽減されるため長期にわたって使用することが可能となるためである。さらには、EPDMは安定した化学構造を有するため紫外線やオゾン、これらに起因する副生成物に対して耐性が大きいので、一層長期にわたって使用することが可能となるためである。なおかつ、安価で加工性に優れるために課工設備の小型化簡便化や生産性の向上につながり安定した品質のものを供給することができ、低コスト化に適するからである。EPDMはエチレン、プロピレンと第三成分(例えばエチリデンノルボーネンやジシクロペンタジエン、等)の共重合体の総称で、エチレンとプロピレンの含有量、第三成分の種類や含有量、重合後の分子量/分子量分布/分子構造、等によって様々なグレードがある。EPDMを用いた発泡体においてセルの形状を不定形化するためには、第三成分の含有量(ヨウ素価)が大きいほど、あるいは第三成分の反応性が大きいほど、好ましい。ヨウ素価が大きいものほど、あるいは反応性が大きいほど加硫の立ち上がりが急に(傾きが大きく)なるので、上述したように加硫の進行度の差による粘度の差が大きくなるので、セルの不定形化に一層の効果があるからである。また、このようなEPDMは加硫がタイトになる傾向があるのでCセット向上に適し、ハイサイクル加硫が可能となり高生産性に適するという製造上の利点も有する。また、EPDMを用いた発泡体において微細発泡とするには、使用する原料EPDMや混練物のムーニー粘度が高いほど好ましい。ムーニー粘度が高いほうが、発泡時に気泡が抜けにくいために内部に気泡が取り込まれやすくなるので高発泡倍率が得やすいからであり、加えて発泡剤の分解に伴って生じる気体による膨張に対して抗張力が強いためセルが小さくなるからであり、これらが相俟って高発泡倍率/微細発泡が得られるのであるからである。このような効果を得るためには、第三成分としてエチリデンノルボーネン、ヨウ素価20以上、ムーニー粘度(ML1+4(100℃))50以上、プロピレン含有量が45重量%以下のEPDMを使用することが最もふさわしい。

【0076】

本発明の導電性部材に用いられる発泡体の製造方法には特に制限なく、公知の方法でよい。例えば、押出し機を用いてゴムをチューブ状に成形し加硫後芯金を挿入する方法、あるいはゴムを押出す時に同時に芯金を供給し、芯金の周囲にゴム層を形成してから加硫する方法、あるいは金型を用いる方法、等があり、ゴム層は1層でも2層以上でも良い。なかでも特に、押出し機を用いて製造する場合には、エチレン含量が多く組成分布を持つEPDMが適し、加硫に影響を与えない範囲で押出し条件を高温にすることが好ましい。また、加硫手段としては例えば、加硫缶加硫、連続加硫、プレス加硫、インジェクション等があり、エネルギー源としては熱、電子線、マイクロ波、(近)紫外線、(遠)赤外線等種々の手段が使用できる。もちろんこれらに限定されるものではない。

【0077】

このようにして製造された帯電部材は長期にわたって安定した特性を有するので、再利用にも適する。特に表面に粉体が付着した構成では粉体が帯電部材と感光体の間に存在するので一種の緩衝材として作用し、帯電部材への物理的、化学的な影響を緩和することができるので、帯電部材の一層の長寿命化に効果があり、その結果として繰り返し使用やリサイクルが容易になるという利点がある。

【0078】

本発明の帯電部材は、帯電方式や方法によって制限を受けることはないが、中でも特に、帯電部材表面に電気抵抗値が1×103Ωcm以上1×1010Ωcm以下のいわゆる中抵抗領域にある粉体を付着させ、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電する電子写真装置に用いる場合に非常に優れた効果を得ることができる。この電子写真装置は、帯電部材に印加する直流電圧(V)の絶対値を|Vc|とし、感光体の暗部電位(V)の絶対値を|Vd|とした時、0<|Vc|≦100において感光体が帯電を開始し、なおかつ、100<|Vc|≦1500において0.7≦|Vd|/|Vc|<1.3であることを特徴とする。すなわち、明確な放電閾値を有さない帯電方法に適する。このような電子写真装置では、帯電性能向上のために帯電部材と感光体とが逆回転にすることが好ましい。

【0079】

本発明に使用される感光体には制限はなく、無機感光体、有機感光体のいずれであっても使用することができるが、特に帯電方法との組み合わせにおいて好ましい形態がある。すなわち、上述したような明確な放電閾値を有さない帯電方法においては、感光体最外層の体積抵抗を低抵抗化することが重要である。このような帯電方法は、帯電部材と感光体の当接部を通して帯電部材から電荷が移動するために、良好な帯電性能を得るためには、感光体の最外層の体積抵抗値が5×1011Ωcm以上5×1013Ωcm以下であることが好ましく、特には1×1012Ωcm以上1×1013Ωcm以下であれば一層好ましい。このような感光体を得るには、最外層が1×103Ωcm以上1×1010Ωcm以下の電気抵抗値を有する粉体をバインダー樹脂100重量部に対して、5〜200重量部含有することが望ましく、かつ平均粒径が、0.0001μm以上0.1μm以下であることが一層望ましい。このような粉体に特に制限はないが、例えば酸化チタン、酸化亜鉛、酸化スズ、酸化アンチモン、等の酸化物が好ましく、中でも特に酸化スズが最も好ましい。この粉体はカップリング処理、シリコーン処理等により、疎水性を付与したほうが環境変動を小さくすることができるので好ましい。これらの粉体は、式-5で表される、感光体の最外層に含有される粉体の形状係数K-D1が、110≦K-D1≦250であること、式-6で表される、感光体の最外層に含有される粉体の形状係数K-D2が、105≦K-D2≦230であると、一層良好な帯電性能が得られるので好ましい。

【0080】

【数5】

(式中、MXLNGはセルの絶対最大長、AREAはセルの投影面積を示す)

【0081】

【数6】

(式中、PERIMEはセルの周囲長、AREAはセルの投影面積を示す)

感光体最外層に含有する粉体の電気抵抗値が5×1011Ωcm未満であると高湿度環境において潜像流れによる画像不良が発生するので好ましくない。一方、5×1013Ωcmより高い抵抗値では、放電を利用した場合においては特に問題はないが、上述したような明確な放電閾値を有さない帯電方法に用いる場合には、帯電が不十分になるので好ましくない。

【0082】

また、理由は不明であるが、帯電性能の長期安定性向上の面から、感光体最外層に含有する粉体と帯電部材表面に付着する粉体との間に好ましい組み合わせがある。例えば、0.5≦K-1/K-D1≦2、0.5≦K-2/K-D2≦2、帯電部材周囲の粉体の粒径(G-1)と感光体最外層に含有する粉体の平均粒径(G-D1)とが0.1≦G-1/G-D1≦10、帯電部材周囲の粉体の電気抵抗値(ρ-1)と感光体最外層に含有する粉体の電気抵抗値(ρ-D1)とが0.1≦ρ-H1/ρ-D1≦10の関係にあることが好ましい。もちろん、両者が同種である事が最も好ましい。

【0083】

一方、潜像の精細化には感光体最外層の厚さは薄い方が適する。具体的には、0.001μm以上10μm以下の厚さであることが好ましい。しかしながら、中でも特に、帯電部材表面に電気抵抗値が1×103Ωcm以上1×1010Ωcm以下のいわゆる中抵抗領域にある粉体を付着させ、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電する方法に用いるには、帯電部材と感光体との当接部の相対的な接触面積(あるいは接触頻度)を増加することが、良好な初期帯電特性を得るために重要な要因である。そのためには帯電部材と感光体を逆回転とすることが望ましいが、反面摺擦力が増加するので感光体の磨耗が助長される。このように、磨耗性と潜像の繊細化とは相反してしまう傾向にある。これらを解決するために、感光体最外層を高硬度化することが非常に望ましい。高硬度化する手段としては種々の手段があるが、幅広い選択肢を有し状態を制御しやすいという利点があるので、硬化させ三次元架橋形態とすることが好ましい。三次元架橋を施すには、反応サイトを有するポリマー、オリゴマー、モノマーを使用し、反応エネルギーを付与すればよい。反応サイトや構造、あるいは反応様式に特に制限はないが、架橋がタイトで架橋鎖の自由度が小さいほど好ましい。付与する反応エネルギーにも特に制限はなく、熱、紫外線、赤外線、電子線、等、種々のものを使用することができるが、簡便性からは熱や電子線が最も好ましい。一方、生産性の面からは所定の架橋状態を短時間で得ることが重要であるが、そのために触媒や反応促進剤を併用することが望ましい。このような観点からは、感光体最外層はアクリル系樹脂を主体とすることが最も適する。

【0084】

本発明の電子写真装置に用いられるトナーは特に制限なく公知のもの(磁性/非磁性のいずれでも、球形/不定形のいずれでも、重合法/粉砕法のいずれでも)を使用することができるが、特に帯電部材の周囲に粉体が付着した構成の帯電部材を用い感光体とカウンター方向に回転する場合に本発明の導電性部材と組み合わせることによって使用するトナーの幅が広がるという新たな効果が顕著に得られる。すなわち、セル形状を本発明の範囲とすることによって以下の特徴が発現する。まずは、従来以上低硬度のスポンジが得ることができるので、帯電部材からかかる圧力を一層軽減可能となる。また、帯電部材の表面に発泡部があるので、発泡部に存在する空気層のためにトナーが帯電部材表面に付着しにくくなる。さらには、特に表面に粉体を有する構成においてはこの現象に関して一層効果があるだけでなく、付着ムラも軽減できる。このような効果が相乗的に効果を及ぼし、従来では使用するのが困難であった低Tgのトナーでも使用できるようになった。具体的には、Tgが35℃以上90℃以下であるトナーであれば本発明の導電性部材との組み合わせにおいて使用することができるので、低温定着性に優れた電子写真装置を得ることができる。すなわち、省エネルギーに適した電子写真装置を実現することができた。このようなトナーは重量平均粒径が10μm以下であることが好ましく、より好ましくは8μm以下、より一層好ましくは5.5μm以下である。中でも特に、磁性トナーを用いた場合に最適である。磁性トナーは内部に酸化鉄を含有するのである程度硬く、帯電部材から圧力を受けても変形しにくいからである。このような観点からはトナーは不定形であることが好ましい。即ち、球形トナーの場合、圧力で変形するとトナー特性が変化しやすいが、初期から不定形のトナーの場合には、圧力で更に形状が変化してもその影響度が比較的小さいためと推測される。

【0085】

このようなトナーの形状を指し示す指標としては、式-7で表されるトナーの形状係数K-T1及び式-8で表されるトナーの形状係数K-T2があり、120≦K-T1≦240、115≦K-T2≦230であることが好ましい。

【0086】

【数7】

(式中、MXLNGはセルの絶対最大長、AREAはセルの投影面積を示す)

【0087】

【数8】

(式中、PERIMEはセルの周囲長、AREAはセルの投影面積を示す)

加えて、帯電部材表面の粉体とトナーとの組み合わせで、0.5≦K-H1/K-T1≦2、0.5≦K-H2/K-T2≦2、帯電部材表面の粉体の粒径(G-1)と現像材の粒径(G-T1)とが、0.01≦G-H1/G-T1≦0.5、等の関係にあるとより長期にわたって使用できるので更に好ましい。

【0088】

このような形状安定性は、均一に磁性体が分散しているほど良好である。重合法で製造したトナーの場合は表面に樹脂層(磁性体を含有しないあるいは少ない層)が形成されやすいのに対し、粉砕法で製造したトナーでは磁性体が表面に現れるため表面から内部まで、より均一であるといえるので、粉砕法で製造したトナーがより好ましい。

【0089】

このようなトナーの材質にも特に制限ないが、本発明の帯電部材との組み合わせにおいて優れた効果が得られるものとしては、スチレンアクリル系樹脂を主体としてなるトナーをあげることができる。その他のトナーの諸物性においても同様であり、例えば、酸価、MI、粘弾性特性、比重、かさ密度、流動性等も特に制限はない。

【0090】

また、現像方式にも特に制限はなく、接触式でも非接触式でも好適に用いることができる。カラーを印字する電子写真装置には弾性ローラーを用いた接触現像方式が用いられるのが一般的であるが、その機構から複雑化せざるを得ない。一方、黒のみを印字する電子写真装置にはではその簡易性からジャンピング現像方式が好適である。この場合には磁性トナーが用いられる。このようないずれの場合においても、本発明の帯電部材は優れた効果を発揮することができるが、特にジャンピング現像方式を用いた場合には、不定形のトナーを用いることが多くトナーへの物理的なダメージが小さくなるので、より低Tgのトナーでも使用できる傾向があり一層好ましい。

【0091】

加えて転写部材も特に制限はなく、接触式でも非接触式でも好適に用いることができる。接触式の代表例としては、ソリッドやスポンジからなる転写ローラーを用いた方法があるがいずれの場合でも使用することができる。転写においてもトナーへの物理的なダメージを小さくするという観点からはソフトなスポンジローラーであるほうが好ましい。一方、転写ローラーは被転写材を搬送する役目も有しているので安定した搬送性を長期にわたって得るにはソリッドの方が好ましい。特に、被転写材がOHP用のフィルムのように滑りやすい材質である時にはしっかりしたグリップ力を得られるような材質であることが望ましいし、また耐磨耗性(特に磁性トナーを用いると磨耗しやすい)からは磨耗しにくい材質であることが望ましく、このような観点からは、内部はニップを確保しやすいスポンジで最外部がソリッド状(ソリッドまたは内部よりは発泡度が小さい状態)である構成が最も好ましい。もちろん中間転写方式を採用した電子写真装置においても本発明の導電性部材が好適に使用できることは言うまでもない。

【0092】

さらに、被帯電体上の残留物(例えば現像剤成分や被転写材成分等)を除去するためのクリーニング方法にも制限はない。最近では、装置の小型化のために例えばクリーニングブレードの様な独立したクリーニング機構(例えばクリーニングブレードやクリーニングローラー等の感光体に接触して物理的あるいは静電的に感光体上の残留物を除去する機構)を有さず(いわゆるクリーナーレスシステム)、現像機にて回収する機構(いわゆる現像同時クリーニング)が検討されている。クリーナーレスシステムにおいては被帯電体上の残留物は、クリーニングブレードがある場合に比べ多いので、そのままの状態で帯電工程へ突入してくると、帯電部材表面への付着物となってしまう。それを軽減するには帯電部材表面に粉体を付着しておくことは有効であり、このような構成にすることによって、一旦帯電部材に付着した付着物を再度被帯電体上に吐き出すことが容易になる。この時所定バイアスにて付着物の電位を所定の値に調整することによって現像器での回収が可能となる。このように、本発明の帯電部材は特にクリーナーレスシステムを用いた電子写真装置に特に有用である。さらには現像機中に回収物を分離する機能をつければ現像機から供給した粉体を再利用することができるので一層好ましい。

【0093】

さらに加えて定着工程においても特に制限はない。トナーへの圧力が軽減されるような軽圧定着システム、部材のスポンジ化やベルト化あるいはフィルム化のような定着部材側のソフト化、熱伝導率向上による定着ニップ通過時間短縮タイプ等、定着部での圧力因子を軽減した電子写真装置においては、更なるトナーの低Tg化に寄与するので、より一層の省エネルギーに貢献することが可能であるので好ましい。なかでもフィルムを用いた定着方式は、所定温度までの到達時間の短縮化や熱の有効利用等に効果があるので特に好ましい。

【0094】

なお、帯電部材、現像部材、転写部材、クリーニング部材、定着部材等の様にトナーに圧力をかける可能性のある部材には、各種表面処理をおこなって離型性やすべり性を向上すれば一層好ましい。

【0095】

本発明の電子写真装置あるいはプロセスカートリッジには、本発明の帯電部材を複数本使用することもできるが、帯電部材の機能を十分発揮できるように最適なプロセス条件と組み合わせることが重要である。

【0096】

以下、本発明を実施例によって説明するが、これらによって本発明が限定されるものではない。

【発明の効果】

【0097】

以上のように、本発明によれば、高発泡で低硬度と良Cセットを両立した弾性体を得ることができる。従って、どのような帯電方式においても非常に優れた帯電性能を有する帯電部材及びこれを用いた装置を得ることができる。

【0098】

また、本発明の帯電部材は、表面に粉体を付着させた場合、粉体の良好な入れ替わり性が安定的に得られる。

【0099】

従って、特に、実質的に放電を利用せずに、比較的低電圧を帯電部材に印加し帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電する方式やクリーナレス方式の電子写真装置において最適である。またこのような方式において、感光体と帯電部材の相対的な回転比を小さくすることができるので耐久性の向上し、かつ機械設計の自由度が増すので非常に好ましい。

【発明を実施するための最良の形態】

【0100】

本実施例で使用する、帯電部材、帯電部材表面に付着する粉体、電子写真装置、感光体、現像剤を以下のように作成した。

【0101】

〔帯電部材〕

<帯電部材-1>

まず、帯電部材用のコンパウンドを作成した。

【0102】

EPDM(JSR社製 EP65)100重量部、酸化亜鉛5重量部、ステアリン酸1重量部、導電性カーボンブラック(ライオン社製ケッチェンブラックEC)12重量部、SRFカーボンブラック(東海カーボン社製シーストS)55重量部、特殊処理酸化カルシウム(井上石灰社製VESTA‐BS)5重量部、PEG6000 2重量部、パラフィン系軟化剤(出光興産社製ダイアナプロセスオイルPW-150)75重量部を充分冷却したニーダーで混練し、EPDMバッチ-1を得た。これを20℃に保った冷暗所に一昼夜放置し熟成した後、充分冷却したオープンロールを用いて加硫系及び発泡系を添加、充分混練し、コンパウンド(E-1)を得た。

【0103】

帯電部材-1において、加硫系は、硫黄 0.25重量部、ノクセラー(登録商標)M 2.5重量部、ノクセラー(登録商標)BZ 1.5重量部、ノクセラー(登録商標)TRA 1.5重量部、ノクセラー(登録商標)TS 1.5重量部とし、発泡系は、表面処理ADCAペースト45重量部とした。なお、表面処理ADCAペーストは以下のように作成した。まず、シラン系カップリング剤(γ−アミノプロピルトリエトキシシラン)をアセトンで重量比で10%になるように希釈し処理剤Aを作成した。次いで、発泡剤ADCA(永和化成工業社製ビニホールAC#3)1kgを回転ミキサー中で攪拌しながら、650gの処理剤Aを均一に噴霧したのち、60℃に加温し乾燥した。さらに、30℃に保ったまま6時間回転放置後、ミキサーから取り出し、表面処理ADCAを得た。表面処理後の分解温度を測定したところ205℃であった。

【0104】

最後に、表面処理ADCAを高粘度オイルパラフィン系軟化剤(出光興産社製ダイアナプロセスオイルPW-430)に重量比で1:1になるように分散し、表面処理ADCAペーストを得た。なお、使用した材料に主な組み合わせについては表−1及び表−2に示す。

【0105】

次に、長さ252mm、直径6mmの芯金(鉄にニッケルメッキ)に導電性接着剤を塗布した。導電性接着剤の塗布範囲は、230mmで両端は各11mm未塗布部分としてある。ゴムコンパウンド1を押出し機で外径20mmに押出しながら、あらかじめ導電性接着剤を塗布した前記芯金を供給し同時押出しによって、芯金の周囲にゴムコンパウンド1を長さ240mmにわたって有する未加硫ローラを得た。この時ゴムコンパウンド1の両端が接着剤塗布部分よりも外側に来るようにし、両端各6mmは芯金を露出しておく。

【0106】

未加硫ローラを160℃のオーブン中に30分放置し一次加硫したのち、取り出して一旦冷却する。その後、165℃のオーブン中に30分放置し二次加硫を行う。これによって接着も一層強固になっている。一日放置後、両端部を切断除去してゴムを230mmに調整した。両端部は芯金に接着剤が塗布していないので切断後の除去は容易であった。次に、ゴムの周囲を研磨して外径を18.0mmとし、発泡体を有する帯電部材1を得た。使用した砥石は、幅が280mmであり、ローラー長よりも長いので、砥石を横送りすることなく一回で研磨できる。しかしながら、ストレスやビビリを軽減するために、砥石をローラーから離す直前に、左右に約20mmほど5往復させ形状の安定化を図った。砥石表面の回転方向はローラーの回転方向と逆で、カウンター方向で当接する。したがって、ローラー表面の研磨状態としては、ローラーが研磨機にて回転する方向に対し下流方向になびいた研磨形状を有する。砥石表面の周速はローラー表面の周速より早いことが好ましい。

【0107】

このようにして得られた帯電部材1の特性を以下のように測定した。

【0108】

(A)セルの形状係数(K-1、K-2)

帯電部材発泡体部の任意の個所を切断し、発泡体の切断面を作成する。この時、切断方法には特に制限はないが、発泡体のガラス転移点(Tg)以下に冷却すると作業しやすいので好ましい。次に、日立製作所製FE‐SEM(S‐800)を用い、発泡体の断面を1000倍に拡大したセル像を40個無作為にサンプリングしその画像情報はインターフェエースを介してニコレ社製画像解析装置(LuzexIII)に導入し解析を行い、前述の式-1、式-2より得られた値を定義した。本発明では、このような3次元のセル形状を簡易に表現する手段として、セル断面を観察することで2次元化し、球を円として、表面凹凸(表面積)を周囲長として表現しているのである。

【0109】

【数9】

(式中、MXLNGはセルの絶対最大長、AREAはセルの投影面積を示す)

【0110】

【数10】

(式中、AREAはセルの投影面積、PERIMEはセルの周囲長を示す)

のようにして得られた、40個のK-1およびK-2を単純(算術)平均して、帯電部材のK-1、K-2とした。その結果、帯電部材-1のK-1は130、K-2は125であった。表-4に示す。

【0111】

(B)真円相当セル径及び割合

セルの投影面積から求められる真円相当セル径は、形状係数K-1、K-2の測定時に得られる投影面積(AREA)を用いる。面積が(AREA)となるような直径を真円相当径(Lss)とすると、π×(Lss/2)2=(AREA)であり、Lss=2×((AREA)/π)1/2にて求めた。このようにして求めた40個のLssにおいて、30μm上300μm以下及び50μm以上150μm以下の範囲に入る個数を数え、各々の個数%を求めた。具体的には、Lss=20μmが2個、Lss=40μmが2個、Lss=60μmが6個、Lss=90μmが16個、Lss=130μmが8個、Lss=160μmが2個、Lss=190μmが2個、Lss=250μmが2個であったので、帯電部材-1において、30μm以上300μm以下の割合は、(38個/40個)×100=95個数%であり、50μm以上150μm以下の割合は、(30個/40個)×100=75個数%であった。表-4に示す。

【0112】

(C)セルの壁の厚さ

セル壁の厚さも同様にして、1000倍に拡大したセル像付近からを40個無作為にサンプリングしその画像情報から求めた。なお、一つのセル壁の値は最大値と最小値の単純平均で表すことにし、帯電部材のセル壁はそれら40個のセル壁の値を単純に平均することによって求めることにした。その結果、帯電部材-1のセル壁の厚さは10μmであった。表-4に示す。

【0113】

<帯電部材-2〜7>

帯電部材-1で使用したコンパウンド(E-1)の代わりに、コンパウンド(E-2〜7)を用いたこと以外は帯電部材-1と同様にして、帯電部材-2〜8を得た。詳細を表−1及び表−2に示す。

【0114】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0115】

<帯電部材-8〜15>

加硫温度または/及び発泡系を変えたこと以外は帯電部材-1と同様にして、帯電部材-8〜15を得た。詳細を表−1に示す。

【0116】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0117】

<帯電部材-16〜19>

一次加硫方法をオーブン加熱から加硫缶加硫に変更したことまたは/及び発泡剤の処理を変更したこと以外は帯電部材-1と同様にして、帯電部材-16〜19を得た。詳細を表−1に示す。

【0118】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0119】

<帯電部材-20、21>

EPDMの種類を変更したこと以外は帯電部材-16と同様にして、帯電部材-20、21を得た。詳細を表−1に示す。

【0120】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0121】

<帯電部材-22>

酸化亜鉛の添加量を10重量部に変更したこと以外は帯電部材-16と同様にして、帯電部材-20、21を得た。詳細を表−1に示す。

【0122】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0123】

<帯電部材-23>

グリセリンにプロピレンオキシドとエチレンオキシドをランダムに付加し、オキシエチレン単位の含有量が14重量%、官能基数が実質上3、重量平均分子量5000、OH価60mgKOH/gのポリエーテルポリオールを製造した。このポリエーテルポリオールと重量平均分子量3000でOH価が60mgKOH/gのポリテトラメチレンエーテルグリコールとを重量で当量混合し混合ポリオールを作成した。この混合ポリオール100重量部に対して、導電性カーボンブラック(ライオン社製ケッチェンブラックEC)5重量部、SRFカーボンブラック(東海カーボン社製シーストS)35重量部を充分に分散し、カーボン分散混合ポリオールを得た。

【0124】

つぎに、ジフェニルメタンジイソシアネートとウレタン変性ジフェニルメタンジイソシアネートとを重量で当量混合し混合イソシアネート(イソシアネート基含有率30重量%)を作成した。

【0125】

さらに、カーボン分散混合ポリオール150重量部、混合イソシアネート100重量部、ジメチルポリシロキサン−ポリオキシアルキレン共重合物からなるシリコーン系整泡剤20重量部を、機械的攪拌により発泡させながら混合し、その混合物を帯電部材-1で使用したのと同様の芯金を中心に配設した円筒型に注型した後、円筒金型を水平に保ったまま回転架台にのせ回転させながら150℃で2時間加熱硬化して、ウレタンゴム長が230mm、に外径が18.0mmである発泡体を有する導電性ローラーを得た。この導電性ローラーの表面はスキン層が非常に薄く形成され部分的に破れた状態であったので、表面を酸処理してスキン層を完全に除去した。これにより、表面に発泡セルを有する帯電部材-23を得た。詳細を表−1に示す。

【0126】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0127】

<帯電部材-24>

Nipol DN002(日本ゼオン社製NBR、結合ニトリル量53%)83重量部、Nipol DN601(日本ゼオン社製液状NBR)17重量部、酸化亜鉛5重量部、ステアリン酸2重量部、導電性カーボンブラック(ライオン社製ケッチェンブラックEC)6重量部、SRFカーボンブラック(東海カーボン社製シーストS)30重量部、特殊処理酸化カルシウム(井上石灰社製VESTA‐BS)5重量部、PEG6000 2重量部、老化防止剤A(大内新興社製ノクラック(登録商標)MB)1重量部、老化防止剤B(大内新興社製ノクラック(登録商標)NBC)0.5重量部、DOP25重量部を充分冷却したニーダーで混練し、NBRバッチ-1を得た。これを20℃に保った冷暗所に一昼夜放置し熟成した後、充分冷却したオープンロールを用いて、硫黄0.3重量部、加硫促進剤A(大内新興社製ノクセラー(登録商標)CZ)1重量部、加硫促進剤B(大内新興社製ノクセラー(登録商標)TS)1重量部及び帯電部材-1で使用したものと同じ表面処理ADCAペースト40重量部を添加、充分混練し、コンパウンド(N-1)を得た。

【0128】

次に、帯電部材-1において使用したコンパウンド(E-1)70重量部と上記コンパウンド(N-1)30重量部とを充分冷却したオープンロールを用いて混合しコンパウンド(NE-1)を得た。

【0129】

コンパウンド(E-1)の代わりにコンパウンド(NE-1)を用いたこと以外は帯電部材-16と同様にして、帯電部材-24を得た。詳細を表−1に示す。

【0130】

<帯電部材-25>

SBR(JSR社製SBR1502、結合スチレン量23.5%)100重量部、酸化亜鉛5重量部、ステアリン酸2重量部、導電性カーボンブラック(ライオン社製ケッチェンブラックEC)6重量部、SRFカーボンブラック(東海カーボン社製シーストS)30重量部、特殊処理酸化カルシウム(井上石灰社製VESTA‐BS)5重量部、PEG6000 2重量部、老化防止剤A(大内新興社製ノクラック(登録商標)MB)1重量部、老化防止剤B(大内新興社製ノクラック(登録商標)NBC)0.5重量部、DOP25重量部を充分冷却したニーダーで混練し、SBRバッチ-1を得た。これを20℃に保った冷暗所に一昼夜放置し熟成した後、充分冷却したオープンロールを用いて、硫黄0.3重量部、加硫促進剤A(大内新興社製ノクセラー(登録商標)CZ)1重量部、加硫促進剤B(大内新興社製ノクセラー(登録商標)TS)1重量部及び帯電部材-1で使用したものと同じ表面処理ADCAペースト40重量部を添加、充分混練し、コンパウンド(S-1)を得た。

【0131】

次に、スチレン・エチレンブチレン・オレフィン結晶ブロックコポリマー(JSR社製 DYNARON4600P、スチレン含量20%)100重量部、ステアリン酸亜鉛2.5重量部、導電性カーボンブラック(ライオン社製ケッチェンブラックEC)5重量部、SRFカーボンブラック(東海カーボン社製シーストS)25重量部、特殊処理酸化カルシウム(井上石灰社製VESTA‐BS)5重量部を160℃に加熱したニーダーで混練しコンパウンド(S-2)を得た。コンパウンド(S-2)を充分冷却後、粉砕、分級し平均粒径5μmのコンパウンド(S-2)粉体を得た。

【0132】

コンパウンド(S-1)100重量部にコンパウンド(S-2)粉体20重量部とを充分冷却したオープンロールを用いて混合しコンパウンド(SS-1)を得た。

【0133】

コンパウンド(E-1)の代わりにコンパウンド(SS-1)を用いたこと以外は帯電部材-16と同様にして、帯電部材-25を得た。詳細を表−1に示す。

【0134】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0135】

<帯電部材-26>

帯電部材-1で使用したEPDMバッチ-1にジクミルパーオキサイド4重量部、トリアリルイソシアヌレート4重量部、及び帯電部材-1で使用したものと同じ表面処理ADCAペースト40重量部を添加、充分混練しコンパウンド(E-0)を得た。

【0136】

コンパウンド(E-1)100重量部にコンパウンド(E-0)100重量部とを充分冷却したオープンロールを用いて混合しコンパウンド(E-18)を得た。

【0137】

コンパウンド(E-1)の代わりにコンパウンド(E-18)を用いたこと以外は帯電部材-16と同様にして、帯電部材-26を得た。詳細を表−1に示す。

【0138】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0139】

<帯電部材-27>

エピクロルヒドリンゴム(ダイソー社製エピクロマー(登録商標)CG102)100重量部、酸化亜鉛5重量部、ステアリン酸1重量部、導電性カーボンブラック(ライオン社製ケッチェンブラックEC)12重量部、SRFカーボンブラック(東海カーボン社製シーストS)55重量部、特殊処理酸化カルシウム(井上石灰社製VESTA‐BS)5重量部、PEG6000 2重量部、ナフテン系軟化剤(出光興産社製ダイアナプロセスオイルNM-280)10重量部、重合型可塑剤(旭電化社製、アデカサイザー(登録商標)PN-350)10重量部を充分冷却したニーダーで混練し、ヒドリンゴムバッチ-1を得た。これを20℃に保った冷暗所に一昼夜放置し熟成した後、充分冷却したオープンロールを用いて、硫黄0.5重量部、ノクセラー(登録商標)DM 2.5重量部、ノクセラー(登録商標)TS 1重量部、帯電部材-1で使用した表面処理ADCAペースト45重量部を添加、充分混練し、コンパウンド(H-1)を得た。

【0140】

コンパウンド(N-1)70重量部にコンパウンド(H-1)30重量部とを充分冷却したオープンロールを用いて混合しコンパウンド(NH-1)を得た。

【0141】

コンパウンド(E-1)の代わりにコンパウンド(NH-1)を用いたこと以外は帯電部材-16と同様にして、帯電部材-27を得た。詳細を表−1に示す。

【0142】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0143】

<帯電部材-28>

SRFカーボンブラック(東海カーボン社製シーストS)55重量部の代わりに、SRFカーボンブラック(東海カーボン社製シーストS)25重量部と含水珪酸(日本シリカ社製ニプシールVN3)20重量部とを併用したこと以外は帯電部材-16と同様にして、帯電部材-28を得た。詳細を表−1に示す。

【0144】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0145】

<帯電部材-29>

EPDM(JSR社製 EP11)100重量部、酸化亜鉛5重量部、ステアリン酸1重量部、導電性カーボンブラック(ライオン社製ケッチェンブラックEC)12重量部、SRFカーボンブラック(東海カーボン社製シーストS)55重量部、特殊処理酸化カルシウム(井上石灰社製VESTA‐BS)5重量部、PEG6000 2重量部、パラフィン系軟化剤(出光興産社製ダイアナプロセスオイルPW-150)75重量部を充分冷却したニーダーで混練し、EPDMバッチ-2を得た。これを20℃に保った冷暗所に一昼夜放置し熟成した後、充分冷却したオープンロールを用いてジクミルパーオキサイド4重量部、トリアリルイソシアヌレート4重量部、及び帯電部材-1で使用したものと同じ表面処理ADCAペースト40重量部を添加、充分混練しコンパウンド(E-20)を得た。

【0146】

コンパウンド(E-1)の代わりにコンパウンド(E-20)を用いたこと以外は帯電部材-16と同様にして、帯電部材-29を得た。詳細を表−1に示す。

【0147】

また、セルの形状係数(K-1、K-2)、真円相当セル径及び割合、セルの壁の厚さの測定も帯電部材1と同様に行なった。結果はまとめて表−4に示す。

【0148】

〔帯電部材表面に付着する粉体〕

<粉体1>

酸化スズを使用し粉体1とした。粉体1の体積抵抗値は1×107Ωcm、粒径は0.02μmであった。また、帯電部材1のセルの形状係数を測定する方法に準じて粉体1の形状係数を測定したところ、K-H1=110、K-H2=105であった。結果を表−3に示す。

【0149】

なお、粉体1の体積抵抗値測定は、図16に示す装置を用いた。電極は、上電極、中電極、下電極の3つから構成されており、中電極の高さは5mmで直径5mmの穴が上下に貫通している。この穴部に粉体1を詰めた後、上下電極ではさみ荷重1kgかけ密着させる。この状態で、所定電圧(直流−500Vを印加した。電圧印加後30秒後の電流値を読み取り、それをI(A)とすると、粉体1の抵抗値(Ω)は、Rs=|V/I|=|−500/I|で計算される。粉体は、あらかじめ23℃、60%RHの環境に12時間以上放置して十分なじませてから使用する。得られた抵抗値から体積抵抗値を次のようにして求めた。

【0150】

体積抵抗値=抵抗値×断面積/厚さ

粒径は、発泡体の真円相当セル径及び割合を測定する方法に準じ、日立製作所製FE‐SEM(S‐800)を用いて粉体を10000倍に拡大し真円相当径を求め粉体1個の粒径とした。本例においては、粉体40個を無作為にサンプリングして各々の真円相当径の単純平均を求め、これを粉体1の粒径とした。

【0151】

<粉体2>

粉体1をカップリング剤にて表面処理を行い粉体2とした。

【0152】

表面処理剤はシランカップリング剤(ビニルトリクロルシラン)を用い、20%のMEK溶液を作成した。これを粉体1にスプレーで数回にわけて吹き付け、加熱乾燥して粉体2を得た。粉体2の特性をまとめて表−3に示す。

【0153】

<粉体3>

粉体1をカップリング剤にて表面処理を行い粉体2とした。

【0154】

表面処理剤はシランカップリング剤と樹脂との混合溶液を用いた。シランカップリング剤としては、ビニルトリクロルシランの20%MEK溶液を使用した。樹脂成分としてはアクリルポリオールのメチルイソブチルケトン(MIBK)溶液(アクリルポリオール分40重量%)とイソホロンジイソシアネート(IPDI)3量体のブタノンオキシムブロック体とがOH/NCO=1/1になるように混合した溶液を使用した。これらを重量比で8:2になるように混合したのち、粉体1にスプレーで数回にわけて吹き付け、加熱乾燥して粉体3を得た。粉体3の特性をまとめて表−3に示す。

【0155】

<粉体4>

粉体1の代わりに酸化スズの表面を酸化アンチモンでドープしたものを用いたこと以外は粉体2と同様にして、粉体4を得た。粉体4の特性をまとめて表−3に示す。

【0156】

<粉体5>

シランカップリング剤としてγ-アミノプロピルトリエトキシシランを用いたこと以外は粉体4と同様にして、粉体5を得た。粉体5の特性をまとめて表−3に示す。

【0157】

<粉体6>

粉体1の代わりに導電性ZnO粉体、シランカップリング剤としてビニルトリクロルシランの代わりにγ-メタクリロキシプロピルトリメトキシシラン、を用いたこと以外は粉体2と同様にして、粉体6を得た。粉体6の特性をまとめて表−3に示す。

【0158】

<粉体7>

粉体1の代わりに導電性ZnO粉体、シランカップリング剤としてビニルトリクロルシランの代わりにγ-メタクリロキシプロピルトリメトキシシラン、を用いたこと以外は粉体3と同様にして、粉体7を得た。粉体7の特性をまとめて表−3に示す。

【0159】

<粉体8>

表面処理剤としてカップリング剤の代わりにシリコーンオイルを用いたこと以外は粉体4と同様にして、粉体8を得た。粉体8の特性をまとめて表−3に示す。

【0160】

表面処理剤はジメチルシリコーンオイルを用い、20%のMEK溶液を作成した。これを粉体1にスプレーで数回にわけて吹き付け、400℃で加熱焼付けを行なった。

【0161】

<粉体9>

粉体1の代わりに平均粒径1.0μmのニッケル亜鉛フェライト及び表面処理剤としてカップリング剤の代わりにシリコーンオイルを用いたこと以外は粉体2と同様にして、粉体9を得た。粉体9の特性をまとめて表−3に示す。

【0162】

<粉体10>

イオン交換水に、Na3PO4水溶液とCaCl2水溶液を所定量添加、攪拌し、燐酸カルシウム塩を含む水系媒体を得た。

【0163】

次に、スチレン100重量部、n−ブチルアクリレート12.5重量部、エステル系ワックス23重量部、導電性カーボンブラック7重量部を加温し、造粒機を用いて充分均一に溶解、分散し、ここに重合開始剤2,2’−アゾビス(2,4−ジメチルバレロニトリル)6重量部を溶解し、重合性単量体組成物を調製した。

【0164】

前記水系媒体中に上記重合性単量体組成物を投入し、窒素雰囲気下において、加温、撹拌し重合性単量体組成物を造粒した後、重合させた。その後残存モノマーを留去し、冷却後、塩酸を加え燐酸カルシウム塩を溶解させた後、ろ過、水洗、乾燥して、樹脂粉体を得、粉体10とした。粉体10の特性をまとめて表−3に示す。

【0165】

〔電子写真装置〕

<電子写真装置1>

電子写真装置としてデジタル式のレーザービームプリンター(キヤノン社製、LBP-1660)を用意した。本装置の概略は、感光体帯電手段として帯電ローラーを用いた接触式帯電装置、現像手段として1成分ジャンピング現像方法を採用した1成分現像装置、転写手段として転写ローラーを用いた接触式転写装置、ブレードクリーニング手段、加熱方式による定着器等を備える。感光体帯電手段について詳細に述べると、外径12mmの帯電ローラーを感光体に所定圧力で押し付けるとともに感光体の回転に伴って帯電部材は連れ回り(従動)する機構となっており、帯電ローラーを回転させるための独立した駆動装置は有していない。この状態で帯電ローラーに電圧が印加されることによって帯電ローラーを介して感光体が所定の電位に帯電されるのである。また、感光体帯電手段及びクリーニング手段、感光体は一体型のユニットとなっている。このプリンターを以下のように改造し、電子写真装置1とした。

【0166】

まず、ユニットのハウジングを必要に応じて除去し、感光体帯電手段として外径18mmの帯電ローラーを組み込めるようにするとともに、帯電ローラーと感光体との当接力が所定圧力になるようにバネの調整(長さ、バネ定数)をした。

ついで、帯電ローラーを駆動するためのモーターを準備し、ジョイント等によってモーターの回転を帯電ローラーに直接伝達することができるようにした。従ってモーターの回転を制御することにより、帯電ローラーの回転数や回転方向を自由に制御することができるようになった。

【0167】

さらに、帯電ローラーに外部から電圧を印加するための電源を接続した。これにより、直流成分や交流成分を自由に制御することができる。

【0168】

<電子写真装置2>

電子写真装置1に用いたユニットからクリーニングブレードを取り去り、クリーナレス複写装置とした。これを電子写真装置2とした。

【0169】

〔感光体〕

<感光体1>

φ30mmのアルミニウムシリンダー上に機能層を4層設けた。

【0170】

第1層は導電層であり、アルミニウムシリンダーの欠陥等をならすため、また露光の反射によるモアレの発生を防止するために設けられている厚さ約20μmの導電性微粒子分散樹脂からなる層である。

【0171】

第2層は正電荷注入防止層であり、アルミシリンダーから注入された正電荷が感光体表面に帯電された負電荷を打ち消すのを防止する役割を果たし、溶剤可溶型ポリアミド樹脂等によって106Ωcm程度に抵抗調整された厚さ約1μmの中抵抗層である。

【0172】

第3層は電荷発生層であり、フタロシアニン系の顔料を樹脂に分散した厚さ約0.3μmの層であり、露光を受けることによって正負の電荷対を発生する。

【0173】

第4層は電荷輸送層であり、ポリカーボネート樹脂にヒドラゾンを分散したものであり、P型半導体である。従って、感光体表面に帯電された負電荷はこの層を移動することはできず、電荷発生層で発生した正電荷のみを感光体表面に輸送することができる。厚さ18μmとした。

【0174】

感光体1においては、電荷輸送層が表面層となり、感光体表面層の体積抵抗値は、3×1015Ωcmであった。

【0175】

<感光体2>

φ30mmのアルミニウムシリンダー上に機能層を5層設ける。

【0176】

第1層、第2層、第3層は感光体1と同様に作成し、第4層は塗工条件の微調整を行い厚さを15μmとした。さらにこの上方に第5層として電荷注入層を形成する。この電荷注入層は、光硬化性のアクリル樹脂にSnO2超微粒子を分散したものである。具体的には、アンチモンをドーピングし、低抵抗化した粒径約0.03μmのSnO2粒子を樹脂100重量部に対して170重量部、更に、4フッ化エチレン樹脂粒子を20重量部、分散剤を1.2重部分散したものである。

【0177】

感光体2においては、電荷注入層が表面層となり、感光体表面層の体積抵抗値は、4×1012Ωcmであった。また、電荷注入層に使用したSnO2の形状係数を粉体1と同様にして測定したところ、K-D1=110、K-D2=105であった。

【0178】

〔現像剤〕

まず、ポリエステル樹脂100重量部、含金属アゾ染料2.5重量部、低分子量ポリプロピレン3.5重量部、マグネタイト90重量部を乾式混合した後に、150℃に設定した2軸混練押出機にて混練した。得られた混練物を冷却し、気流式粉砕機により微粉砕した後に風力分級して粒度分布の調整されたトナー組成物を得た。このトナー組成物に、疎水化処理された酸化チタン1.5wt%、疎水性シリカ1.0wt%を外添して、重量平均粒径6.0μmの現像剤1を作成した。このトナーの形状係数を測定したところ、K-T1=150、K-T2=140であった。

【0179】

(実施例1)

帯電部材1を用い以下の評価を行なった。

【0180】

<硬度>

硬度はアスカーC硬度計を用い、図13に示す装置を用い荷重Fkを片側500g(合計1kg)測定した。測定箇所は両端部及び中央部の合計3ヶ所であり、これらの単純(算術)平均をもって帯電部材1のアスカーC硬度とした。このようにして測定したところ、左端部が22°、中央部が24°、右端部が23°であり、これらの単純平均23°が帯電部材-1のアスカーC硬度である。表−4に示す。

【0181】

<Cセット>

帯電部材の発泡体部を圧縮率(図14)4%に保ったまま40℃95%RHに1週間放置後、23℃60%RHにて圧力を開放し12時間後に測定した残留変形量を意味し、数字が小さいほどCセット性が良好であることを意味する。本実施例では、帯電部材の発泡体部の肉厚が6mmであるので、平板を用いて0.24mm変形させた。

【0182】

環境放置前後の外径をレーザーを用いて測定し、その差をCセットとした。帯電部材-1では110μmであった。表−4に示す。

【0183】

<比重>

発泡体から試料を切り出し、空中での重さと水中での重さを測定し計算で求めた。なお、本発明の発泡体は水に浮いてしまうので水中に完全に沈めるために金属の重りを使用した。すなわち、図15に示すように、まず、試料に金属の重りをつけた状態で空中の重量を測りW(g)とし、次いでそのままの状態で水中での重量を測りWw(g)とした。また、金属の重りのみで、同様の方法で空中の重量と水中の重量とを測定し、それぞれW0、Ww0とした。従って、発泡体の比重(SG)はSG=(W−W0)/(W−W0)−(Ww−Ww0)で表される。本例に於いてはW0とWw0とがほとんど同じであったので、W0=Ww0とした。すなわち、SG=(W−W0)/(W−Ww)である。このようにして帯電部材-1の発泡体の比重を求めたところ、0.25であった。

【0184】

(実施例2〜4)

実施例1と同様にして評価を行なった。これらの結果をまとめて表−4に示す。

【0185】

実施例1〜4において本発明の帯電部材は、アスカーC硬度が40°以下、好ましくは30°以下、さらに好ましくは25°以下を、Cセットが125μm以下、好ましくは120μm以下を、比重が0.45以下、好ましくは0.4以下、さらに好ましくは0.3以下を、それぞれ目標とした。実施例1〜4で明らかなように、本発明の帯電部材は高発泡で低硬度でありながらCセットが良好であるという優れた効果を得ることができる。また、高分子化合物と加硫系の組み合わせによっては帯電部材表面にブルームが発生することがある。ブルームの程度に差はあるがいずれも特性に影響を及ぼすことはないので特に大きな問題とはならないが、外観上ブルームはないほうが好ましい。

【0186】

(実施例5)

図17〜19に本実施例で用いた電子写真装置の一例を示す。

【0187】

図17は帯電部材が感光体と連れ回りする(従動)例で、バイアスはAC/DCを印加している。

【0188】

図18は帯電部材が感光体と連れ回りする(従動)例で、バイアスはDCを印加している。

【0189】

図19は帯電部材の回転は図−17、18の逆方向の例で、バイアスはDCを印加しており、不図示の独立の駆動機構を有する。

【0190】

感光体帯電手段、クリーニング手段、感光体が一体型となったユニットの感光体帯電手段部分に本発明の帯電部材を取り付けた。その状態のまま40℃95%RHの環境中に1ヶ月保管後、取り出して23℃60%の環境で画像評価を行なった。

【0191】

画像評価は電子写真装置1を用い、帯電部材やその駆動条件や外部から印加する電圧をかえて評価を行なった。実施例5-1及び5-2では帯電部材-1を使用し、実施例5-3では帯電部材-30を使用した。なお、帯電部材-30は帯電部材-1の表面に粉体1を均一に付着したものである。評価条件や結果の詳細は表−5に示す。

【0192】

この結果、比較的低電圧を印加して感光体を所定電圧に帯電させる方式(実施例5-3)は帯電部材の変形量が同じであってもその影響が画像に現れやすいことが判明した。しかしながら、このような厳しい帯電方式においても本発明の帯電部材は使用できることがわかった。

【0193】

(実施例6)

本実施例では電子写真装置1を用い、比較的低電圧を印加して感光体を所定電圧に帯電させる方式にて、種々の粉体の評価を行なった。帯電部材は外部からの駆動力によって感光体と逆(カウンター)回転するようにした。速度の絶対値の比は3とした。すなわち、|帯電部材の回転速度|/|感光体の回転速度|=3である。絶対値で表したのは、回転方向が逆であるからで、片方を+とした時、他方は−であるからである。

【0194】

さらに本例では帯電部材表面に付着させた粉体と同じものを帯電部材に供給する専用装置を設けた。あらかじめ帯電部材表面に粉体を付着しておいても、使用に伴い物理的または電気的な影響により脱離し、帯電性能が低下することがあるからである。この粉体供給装置は、粉体を収容するための容器、攪拌装置、供給口、ならし部材とを少なくとも有している。容器中の粉体は攪拌装置で均一化され、供給口を通って帯電部材表面に供給される。供給された粉体は、帯電部材に当接されたならし部材によって帯電部材表面に均一に付着することができる。

【0195】

評価は、23℃60%RHの環境中で4%印字画像を所定枚数連続耐久ごとに、ハーフトーン画像(1ドット2スペース)、ベタ黒、ベタ白の3種の画像で評価を行なった。

【0196】

この結果、ベタ黒、ベタ白画像では、いずれも初期から6000枚まで良好な画像を得ることができた。また、ハーフトーン画像(1ドット2スペース)においては、画像品質の変化を示すものがあった。

【0197】

これらの結果から総合的に判断して、本例に用いたような特性を有する粉体は、比較的低電圧を印加して感光体を所定電圧に帯電させる方式を採用した電子写真装置において良好に使用できることがわかる。粉体は金属酸化物が特に好ましく、なかでも酸化スズを用いた場合には、感光体への傷や融着が発生せず、また帯電部材と擦れても帯電部材の磨耗を引き起こすことなどがないので非常に好ましい。粉体の体積抵抗値によって耐久前後での帯電部材抵抗値の変化の程度に差が出てくることがわかった。当然のことながら、耐久前後での帯電部材の抵抗値変化は小さいほど好ましく、粉体の体積抵抗値が低いほうが前記課題に対しては有利な傾向にあるが、反面、耐久に伴うリークが発生しやすくなるので適度な体積抵抗値の範囲にすることが望ましい。さらには、粉体の粒径とK-H1とが小さめであると、セル中に粉体が埋め込まれ(充填され)やすい傾向が観察された。耐久安定性の面からはこのような現象は小さいほうが好ましい。

評価に用いた組み合わせ及び結果を表−6に示す。

【0198】

(実施例7)

図20に本実施例で用いた電子写真装置の一例を示す。不図示の独立の駆動機構を有し、クリーナレスである。本実施例では電子写真装置2を用い、比較的低電圧を印加して感光体を所定電圧に帯電させる方式にて、種々の帯電部材の評価を行なった。帯電部材は外部からの駆動力によって感光体と逆(カウンター)回転するようにした。速度の絶対値の比は3.5とした。すなわち、|帯電部材の回転速度|/|感光体の回転速度|=3.5である。絶対値で表したのは、回転方向が逆であるからで、片方を+とした時、他方は−であるからである。

【0199】

本例では粉体供給のための専用装置は設けずに現像器を利用した。すなわち、現像剤中に粉体を所定量あらかじめ添加、混合しておき、静電潜像の現像時に現像剤とともに感光体上に移動し、転写されずにまたは感光体上からかきとられることなく帯電部材まで移動するのである。そこで帯電部材と接触することによって帯電部材表面に付着する(供給される)のである。粉体は、現像剤の外添剤のような位置付けであり、従って本例においては、少なくとも感光体上の物質を物理的にかきおとす機構を有さないことが必要であり、いわゆるクリーナレス方式に適する。本例では、粉体1または2を現像剤に対し2重量%添加した。

【0200】

評価は、23℃60%RHの環境中で4%印字画像を所定枚数連続耐久ごとに、ハーフトーン画像(1ドット2スペース)、ベタ黒、ベタ白の3種の画像で評価を行なった。

【0201】

この結果、ベタ黒、ベタ白画像では、いずれも初期から6000枚まで良好な画像を得ることができたが、ハーフトーン画像(1ドット2スペース)においては、画像品質の変化を示すものがあった。画像品質の変化としては、画像上にカブリとポチが現れる場合がある。

【0202】

カブリは耐久が進むにつれてレベルが悪化するが、ポチは画像をチェックする時点によって出たり出なかったりすることやレベルに差があることが多い。一方、耐久後の帯電部材の抵抗値を測定すると、カブリが発生するものは抵抗がかなり上昇しているのに対し、ポチが発生するものは上昇幅が小さい傾向が判明した。そこで帯電廻りの詳細をCCDカメラで拡大、観察したところ、粉体の挙動に差が見られた。すなわち、概ね次のような傾向が認められた。カブリが発生する場合には、帯電部材表面から脱離する粉体が少ない。つまり、帯電部材表面にあらかじめ付着した粉体の入れ替わりが少なく、供給された粉体はそのまま帯電部材表面をすり抜けてしまうことが多くなる。つまり、同じ粉体が長期にわたって使用されることになるので粉体の抵抗が上昇し、帯電部材の抵抗上昇につながり、その結果カブリが発生するものと考えられる。しかしながら、中には比較例9のように上昇幅がそれほど大きくなくともカブる場合もある。この場合は次のように考えられる。すなわち、粉体の抵抗は上昇しているが帯電部材全体の抵抗値に影響を及ぼすほどではないと推測される。この帯電方式においては、粉体の抵抗上昇がミクロ的な帯電不良を発生させるものと推測される。従ってカブリは耐久とともに悪化する。この現象は、K-1の値が110未満で顕著で、セル径が球状に近いほど奥深くまで押し込められ、粉体の移動の自由度が失われるためと考えられる。一方、ポチが発生する場合には、帯電部材表面の粉体の存在状態が不安定のためと考えられる。粉体が外部から供給され、帯電部材表面にある量まで累積されると突然前触れなく塊状で感光体上に脱落する。ニップ部において感光体上の帯電状態が均一化されたとしても、感光体回転方向からみてニップ下流側で粉体が脱落すると粉体の抵抗値(中抵抗領域)の影響で電位が乱れるためにポチ状の画像不良になるものと考えられる。つまり、突然発生するということ及び塊状のものが感光体上にそのまま残っていれば常にポチ画像になるが、何らかの理由で感光体上から除去されてしまえば良好な画像に復帰するということから、この現象は突発的な問題であるものと推測される。この現象はクリーナーを有する電子写真装置では問題とならない。感光体上の物質はかき落としてしまうからである。つまり、クリーナレス方式固有の課題である。

【0203】

また、画像品質の変化がない場合では帯電部材表面の粉体の供給と脱離が適度にバランスが取れているので、粉体は常に新鮮な状態で存在しえるため充分良好な帯電性能を有するため、また塊状になるまで蓄積することがないので突発的な脱落がないためと考えられる。これらは、発泡体のセルの形状係数の影響を受けており、さらには、粉体の形状係数も関連している傾向がある。従って、セルの形状係数や粉体の形状係数が本発明の範囲であれば非常に好ましい。

【0204】

評価に用いた組み合わせ及び結果を表−7に示す。

【0205】

(実施例8)

実施例7と同様の電子写真装置を用い、|帯電部材の回転速度|/|感光体の回転速度|=2とした。本例においては、粉体8を現像剤に対し1.5重量%添加した。

評価に用いた組み合わせ及び結果を表−8に示す。

【0206】

実施例5〜8で明らかなように、本発明の帯電部材は、比較的低電圧を印加して感光体を所定電圧に帯電させる方式やクリーナレス方式の電子写真装置に好適である。

【0207】

図21〜23にその他の電子写真装置の例を示す。

【0208】

【表1】

【0209】

【表2】

【0210】

【表3】

【0211】

【表4】

【0212】

【表5】

【0213】

【表6】

【0214】

【表7】

【0215】

【表8】

【図面の簡単な説明】

【0216】

【図1】本発明の帯電部材のセル形状の一例を示す断面図。

【図2】本発明の帯電部材のセル形状の一例を示す断面SEM写真。

【図3】従来の帯電部材のセル形状の一例を示す断面図。

【図4】図3におけるセル壁の厚み分布の一例を示す断面図。

【図5】本発明の帯電部材のセル形状のモデル図。

【図6】図5における粉体(2a−3)の存在状態のモデル図。

【図7】従来の帯電部材のセル形状のモデル図。

【図8】図7における粉体(2a−3)の存在状態のモデル図。

【図9】種々の不定形状からなるセルの最大長さ(矢印部)を示す一例。

【図10】本発明の帯電部材の電気抵抗値を測定した装置の概略図。

【図11】本発明の帯電部材のセル形状の別の一例を示す断面図。

【図12】本発明の帯電部材に用いたコンパウンドの加硫状態と発泡状態の一例を示すレオメータ特性。Aは加硫進行度(トルク)の経時変化、Bは発泡進行度(発泡圧)の経時変化を示す。tvは加硫によるトルク上昇の立上り時間、tcは発泡圧力上昇の立上り時間を示す。

【図13】本発明の帯電部材のアスカーC硬度測定装置の概略図。

【図14】本発明の帯電部材のCセット測定のために所定圧縮率で当接する装置の概略図。所定圧縮率を得るために片側Fs(合計2Fs)なる荷重で平板に当接させる。

【図15】本発明の帯電部材の発泡体の比重を測定する手順を示す概略図。Aは空中での重量測定、Bは水中での重量測定。

【図16】本発明の帯電部材の表面に付着する粉体の体積抵抗値を測定する装置の概略図。

【図17】実施例5で用いた電子写真装置の一例。帯電部材が感光体と連れ回りする(従動)。バイアスはAC/DC印加。

【図18】実施例5で用いた電子写真装置の別の一例。帯電部材が感光体と連れ回りする(従動)。バイアスはDC印加。

【図19】実施例5で用いた電子写真装置のさらに別の一例。帯電部材の回転は図−17、18の逆方向。バイアスはDC印加。不図示の独立の駆動機構を有する。

【図20】実施例7、8で用いた電子写真装置の一例。不図示の独立の駆動機構を有し、クリーナレスである。

【図21】その他の電子写真装置の例。

【図22】その他の電子写真装置の例。

【図23】その他の電子写真装置の例。

【符号の説明】

【0217】

1 感光体

2 帯電部材

2a 発泡体

2a−1 セル

2a−2 セル壁

2a−3 粉体

2a−4 塗工層

2a−5 表面処理層

3 像露光

4 現像器

5 転写紙

6 転写装置

7 定着装置

8 クリーニング装置

9 粉体供給装置

10 かきあげ攪拌ブラシ

11 規制ブレード

12 粉体供給ローラー

100 金属ドラム

101〜103 電極

200 電源

300 電流計

【技術分野】

【0001】

本発明は例えば複写機、プリンター、ファックス等の電子写真装置に用いられる帯電部材及びそれを用いた装置に関するもので、特には、実質的に放電を伴わない帯電方式を有する電子写真装置に最適なものである。

【背景技術】

【0002】

電子写真装置には、さまざまな目的/用途に導電性部材が使用されている。代表的な例としては、帯電工程において被帯電体を所定の極性及び電位にする帯電部材が挙げられる。帯電部材は、ローラー、ブレード、ブラシ、ベルト、フィルム、シート、チップ等の形状のものがあり、被帯電体(特には感光体)表面に対向(接触または近接)させて、直流電圧や、直流電圧と交流電圧の重畳電圧を印加して使用されている。

【0003】

帯電部材は、接触/被接触を問わず、安定した生産性の観点からローラー形状(帯電ローラー)が好んで使用され、支持体として芯金の周囲に少なくともゴム、エラストマー、樹脂等、高分子化合物を主体としてなる層を設けた構成が一般的である。なかでも特に接触式の帯電部材においては、感光体との接触状態(静的/動的)の均一性向上を目的として、高分子化合物を主体としてなる層は比較的低硬度のソリッドやスポンジの弾性層を有する構成が一般的である。これらに用いられる帯電部材としては、少なくとも弾性層と表面層とを有する構成を前提として種々の検討が行われている。例えば、特許文献1には弾性体に発泡体を用いた構成が提案されている。

【0004】

電子写真装置の画像形成に用いられる帯電方式には、帯電部材に直流電圧のみを印加する方式と、直流電圧と交流電圧の重畳電圧を印加する方式とがある。上述の通り、特に被帯電体として感光体を帯電させる帯電部材は、感光体との接触状態(静的/動的)の均一性向上の観点から、比較的低硬度の弾性層を有する構成が望ましいが、低硬度化するとCセット(圧縮時の永久変形性)が低下(悪化)してしまい、感光体と圧接した状態で長期に放置された場合、帯電部材の当接部が変形してしまうことがある。

【0005】

近年においては、元画像をできるだけ忠実に再現するために、高解像度や高現像性を有する電子写真装置の検討が進んでおり、このような高機能電子写真装置においては、従来では問題にならない程度の帯電部材当接部の変形量であっても、その部分に起因する帯電ムラが忠実に画像に反映されてしまい、その結果、濃度ムラによる画像不良が発生することがあるという問題がある。直流電圧のみを印加する帯電方式において、特にこの傾向が顕著である。

【0006】

これらの帯電方式を帯電メカニズムから考えた時、直流電圧のみを印加する方式や直流電圧と交流電圧の重畳電圧を印加する方式のいずれにおいても、誘電体としての特性を有する帯電部材に比較的高電圧を印加することによって、微小空隙部で発生する放電を利用して感光体上を所定電位に帯電するものである。これらの方式は、良好な帯電性を簡易に得られるという観点において優れた方式であるが、比較的高電圧を必要とするためエネルギーの効率的な利用の観点からは改善が望まれていた。

【0007】

これに対応する新規な技術として、帯電部材が有する半導電体としての特性を利用し、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移行する(即ち放電を利用しない)ことによって感光体を所定電位に帯電するための方法が種々検討されている。この方法によれば、帯電部材から感光体に電荷を移行させる機会(すなわち感光体への接触機会)を増大させること、その状態を長期にわたって確保すること、が良好な帯電性を安定して得るために重要な要素となる。

【0008】

この方法で検討されている帯電部材としての例としては、半導電性の磁性体をマグネットを利用してブラシ状に形成した磁気ブラシ帯電方法、導電性ファーブラシやそれをローラー状にした繊維ブラシ帯電方法、導電性弾性体を利用した弾性ローラー帯電方法、等がある。磁気ブラシ帯電方法では一般にマグネタイトやフェライト等の無機微粉体を用いるので、半導電体としての特性は得やすく、帯電部材表面が粉体で形成されているために感光体との接触機会が増大し、これらの面では利点を有する。しかしながら、これらの無機粉対は感光体に比べ非常に硬いので、感光体削れや傷を発生しやすいという課題があり、長期にわたって使用する場合には制約を受けることがある。一方、繊維ブラシ帯電方法は高分子化合物に導電性付与材を添加して半導電性を付与しているので、磁性体に比べれば硬度は低いので感光体への影響は小さくなるが、繊維としての特性を利用するのでTgやTmは非常に高くならざるを得ず、その結果、毛の倒れが発生しやすいという問題があり、さらには繊維の植毛密度に限界があるので、密度不足に起因する接触機会不足によって帯電不良が発生するという問題があった。

【0009】

これに対し、弾性ローラー帯電方法では、良好な帯電性を得るためには帯電部材と感光体との相対的なニップ面積を増大することが重要であり、そのためには、帯電部材を低硬度にしてかつ当接圧力を大きくすることが必要である。しかしながら、従来の帯電部材を当接力を非常に大きくして感光体に当接しても接触機会の増大効果が充分でなく帯電性能は良好ではなかった。さらには、当接圧力を大きくことは弾性体のCセットを引き起こしやすい方向であり、Cセット部に起因する画像不良を引き起こす場合が多い。すなわち、特に、弾性ローラー帯電方法では、低硬度かつ良Cセット性を有し、なおかつ帯電性能の良好な弾性体の開発が必須である。これに対応する技術として、例えば特許文献2に開示されるように、セル径やセル数を規定する方法が提案されている。しかしながらこの方法では、極初期的には良好な画像が得られても耐久性がないので安定して使用することができない。

【0010】

このような状況を背景として、帯電部材が有する半導電体としての特性を利用し、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移動する(即ち放電を利用しない)ことによって、感光体を安定的、長期的に所定電位に帯電する帯電方法に関する、最適な技術開発が求められていた。

【特許文献1】特開2001−72806号公報

【特許文献2】特開2001−42605号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、低硬度と良Cセットを両立した弾性体を有する帯電部材及びそれを用いた装置を提供することである。

【0012】

また、本発明の別の目的は、直流電圧のみを印加する帯電方式においても優れた帯電性を有する帯電部材及びそれを用いた装置を提供することである。

【0013】

更に、本発明の別の目的は、実質的に放電を利用せずに、比較的低電圧を帯電部材に印加し帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電することのできる帯電部材及びそれを用いた装置を提供することである。

【課題を解決するための手段】

【0014】

これらの課題を解決するために、本発明者らは鋭意検討を重ねた結果、以下の構成とすることで課題を解決するに至った。

【0015】

すなわち本発明は、少なくとも発泡体を有し電気抵抗値が1×103Ωcm以上1×1010Ωcm以下の導電性部材であって、式-1で表されるセルの形状係数K-1が、110≦K-1≦500であることを特徴とする帯電部材である。

【0016】

【数1】

(式中、MXLNGはセルの絶対最大長、AREAはセルの投影面積を示す)

本発明において、K-1はセルの丸さの度合いを示し、数字が大きいほどセル形状が真球(2次元すなわち断面形状では真円である。今後の説明においては簡便のため真円という表現を使う。したがって、特に断らない限り、2次元表現である真円と3次元表現である真球は同義である。)からズレが大きく、不定形であることを示す。このような構成とすることによって低硬度と良Cセットを両立することを見出したものである。

【0017】

一般に発泡体は、空間部(セル)と壁(ソリッド)とから形成されているので、発泡体の硬度に影響を及ぼす因子としては、単位体積中に占める空間部(セル)の体積の割合や壁(ソリッド)の硬度をあげることができる。従って、発泡体の硬度という観点から見た時、空間部の体積の割合が大きいほど、壁が低硬度であるほど、発泡体は低硬度にすることができる。

【0018】

単位体積中に占める空間部の体積の割合を大きくするにはセル径を大きくすれば良いが、大きすぎるとその部分において帯電不良に起因する画像欠陥が発生してしまう。さらには、空間部が多いということは弾性力を有するソリッド部が少ないということであるので変形回復力も低下することを意味し、その結果Cセットが悪化する。このような問題があるため、セル径を大きくするにしても自ずと限界があるのが実情である。

【0019】

一方、壁を低硬度するには可塑剤や軟化剤等の可塑化効果を有する材料を多量に添加する必要があるが、これらの材料は一般に室温では流動性を示すので、ブリードなどが生じ不具合につながるだけでなくCセットも悪化する。これらの現象が起こらない範囲での添加量では硬度を大きく低下させることは実質的に困難である。

【0020】

このような状況を鑑み、従来の発泡体を解析した結果、これらの現象はセル形状が真円またはそれに近いことが原因であることが判明した(図3)。すなわち、従来の発泡体のようにセル断面形状が真円に近い形状であれば、セル径を大きくしたとしても理論的に円の形状に添った形で厚み分布を有する壁ができてしまうため、壁には厚い(L1)ところと薄い(L2)ところが共存する(図4)ことになり、壁を均一に薄くすることは困難である。この状態で硬度を測ると壁の厚い部分の影響が支配的に現れるようになるため思ったほど低硬度化しない。さらに、この発泡体に応力を加えた時には壁の薄い部分に応力が集中してしまうため、薄い部分に変形が集中することによってCセットが低下するという現象が起こりやすい。これらの現象を軽減するには、セル径に分布をつけてセルが最密充填されるようにし、セル径が任意の切断面において適度に分布を持つようにすることが好ましいが、そうであったとしてもセル断面形状が真円に近い形状である限りは、壁の厚み分布を本質的に改善することはできないし、セルの大きさや分布を緻密に制御するには自ずと限界がある。

【0021】

このような本質的な問題点を劇的に改善するために、セル形状の不定形化は有効である。図1に示すように、セル形状を不定形化することによって壁はかなり均一な厚さにすることができる。この発泡体の硬度を測定すると、壁の厚い部分の影響がないので低硬度化が可能となる。また、この発泡体に応力を加えた時には、壁の薄い部分の影響がないので応力が一部分に集中することなく壁全体に適度に分散するようになり、変形も壁全体に平均化した形で起こるので、局部的な変形量の増大及び局部的な応力の増大とも軽減することができるので、Cセットが良化するものと推測される。

【0022】

すなわち、本発明の主旨は発泡体のセル形状を所定の範囲に不定形化することによって壁の厚さを均一に制御することにある。本発明においては、セルの形状係数K-1が、110≦K-1≦500であれば良好な効果が得られるが、120≦K-1≦400であれば優れた効果が得られるので好ましく、130≦K-1≦300であれば非常に優れた効果が得られるのでより好ましい。K-1が、110未満の場合は、セル形状は真円に近いので本発明の効果が得られない。一方、K-1が500より大きい場合には、低硬度と良Cセットは得られるものの、表面研磨した時に広い範囲での凹みが生じることが多く画像不良につながりやすいので好ましくない。

【0023】

また、任意の断面におけるセル径はある程度の分布を有することが好ましい。適度なセル径分布を有するとセルが最密充填されやすくその結果セル壁厚さやそのばらつきが小さくなり、本発明の効果がより一層得られやすいからである。この場合には、セルの投影面積から求められる真円相当セル径が30μm以上300μm以下の範囲のセルが全セル数の50%以上97%以下の個数を有すれば一層の効果を得ることができるので好ましく、特に50μm以上150μm以下の範囲のセルが全セル数の50%以上95%以下の個数を有すればより一層の効果を得られるので非常に好ましい。

【0024】

加えて、壁の厚さは0.1μm以上50μm以下であれば、より大きな効果を得ることができるので好ましく、0.5μm以上30μm以下であればより好ましく、1μm以上25μm以下であればなおさら好ましい。できれば壁の厚さはセルの真円相当径よりも小さいことが望ましく、特に壁の厚さがセルの真円相当径の1/5以下であれば非常に優れた相乗効果を発揮するので一層望ましい。壁が薄いと強度が低下するために帯電部材の表面研磨を行なう場合には、注意深く実施しなければならなくなり生産性が低下する。特に壁の厚さが0.1μm未満では研磨時に壁部のちぎれが発生しやすいので好ましくなく、50μmより厚ければ低硬度化に不利であるので好ましくない。

【0025】

このようにして得られた帯電部材は、高発泡で低硬度でありながらCセットが良好である。すなわち、比重は0.45以下はもちろん、0.4以下も対応可能で、場合によっては0.3以下であっても、また、アスカーC硬度で40°以下はもちろん、30°以下も対応可能で、場合よっては25°以下であってもCセットを良好にすることができる。本発明においてCセットとは、帯電部材の発泡体部を4%圧縮し40℃95%RHに1週間放置後、23℃60%RHにて圧力を開放し12時間後に測定した残留変形量を意味するが、この条件においても、変形量が125μm以下という優れた結果を得ることができる。

【0026】

本発明の帯電部材は、どのような帯電方式や帯電方法にも好適に使用できるが、表面に粉体を有することが好ましい。このような構成にすることによって、帯電部材表面の粘着性を軽減したり帯電部材と感光体間の摩擦係数を低減したりすることができるので、起動時、稼動時の回転機構における負荷の低減や回転の一様性(スティックスリップや微小なビビリ等のような回転ムラが発生しない)が得られるので、耐久性(動力伝達系の磨耗低減や破損をなくすことによる長寿命化)や画質の向上(回転ムラに起因する感光体表面の電位ムラがないため均一な帯電状態になる)に寄与するだけでなく、使用に伴う帯電部材表面への現像剤成分、感光体成分、被転写材成分(紙粉、転写材の表面処理剤や表面コート剤成分など)、等の付着量を低減できるとともに、付着ムラをも減らすことができるからであり、耐久による帯電能力の全体的な低下や部分的なばらつきをなくすことができ耐久性を向上できるからである。

【0027】

さらに本発明の帯電部材は、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電する方法に用いる場合、特に有用である。この方法は、帯電部材から感光体にニップ部を経由して直接電荷が流れ込むことによって感光体が所定電圧に帯電されるものであり、帯電部材から感光体への放電は実質的に発生しない。この方法において帯電部材に印加する電圧は直流のみの場合や、放電開始電圧の2倍未満のピーク間電圧を有する交流電圧を重畳した振動電圧であっても良いが、直流電圧のみの方が装置全体の小型化、省エネルギー化、低コスト化等の観点から好ましい。この方法に対応するには感光体最外層をある程度低抵抗化することが望ましく、概ね帯電部材に印加した直流電圧とほぼ同等の感光体暗部電位が得られる。この方法においては、帯電性能の向上を図るために帯電部材の周囲に付着する粉体の電気抵抗値が1×103Ωcm以上1×1010Ωcm以下のいわゆる中抵抗領域にあるものを使用することが必要である。帯電部材表面の粉体が電荷移動を促進する役割を担っているからである。従って、帯電部材表面の粉体と感光体との接触頻度が多いほど良好な帯電特性が得られる。そのためには、帯電部材表面に中抵抗領域の粉体が常に所定量存在すること及び帯電部材と感光体の接触面積(ニップ面積)を大きく設定すること(放電を利用する場合に比べ概ね1.5倍以上)が重要であり、さらには帯電部材表面と感光体表面との相対速度差を大きくすることより一層の帯電性向上につながるので好ましい。相対速度差を大きくする手段には特に制限はないが、帯電部材と感光体を逆回転とすることが機構上比較的対応しやいので最も好ましい。

【0028】

このような状態において帯電部材には、接触面積を大きくするために変形しやすい特性(すなわち低硬度)と永久変形が小さいこと(すなわち良Cセット)が、従来の帯電部材に比べはるかに優れたレベルが求められることは明らかである。本発明の帯電部材は、低硬度と良Cセットのバランスが特に優れた特性を有するので、このような条件において使用する場合において特に良好な効果を発揮する。

【0029】

しかしながら、帯電部材と感光体を逆回転とした場合、それらの間に存在することになる粉体は大きなストレスを受けるため、粉体自体の物理的特性、化学的特性、電気的特性等の低下を引き起こしやすく、その結果長期にわたる使用が困難になるという課題が発生することがある。これを解決するためには、帯電部材部材表面の粉体が適度に入れ替わることが好ましい。すなわち、帯電部材には、ある程度の粉体保持性とある程度の粉体脱落性を併有していることが求められる。この相反する要求に対し、鋭意検討の結果、帯電部材の表面性(すなわち、帯電部材表面に現れたセル形状)が大きく関わっていることが判明した。この理由はいまだ明確ではないが概ね次のように推測される。粉体が壁及びセル内に存在するが、特にセル内に注目してみる。ここでは1つのセル(研磨後半分になったと仮定)の断面をモデルにして説明する。図7に示すように、セル形状が真円(半径をrとする)に近い場合、セルは半径rの半円を形成する。空間(セル部)の面積はπr2/2、開口部は2rである。セル開口部から内部に入った粉体は徐々に押し付けられセル内に充填されるようになる。つまりセル中における任意の粉体の距離は、帯電部材表面から概ねr・sinθで表せる(図8)ように場所によって異なる(粉体の粒径は無視)。したがって脱離させるための外力(バイアスなど)を加えたとしても脱離しやすい(表面に近い、すなわちθが小さい)ものが優先的に脱離するが、脱離しにくい(表面から遠い、すなわちθが大きい)ものはほとんど脱離しない。その結果、入れ替わりやすいものが入れ替わり、入れ替わりにくいものは入れ替わらない、という状態が蓄積されるものと考えられる。このような場合には、フレッシュな粉体と長期使用された粉体とが混在することになり、長期に使用するにつれその差が大きくなる傾向にあるので、耐久に伴う帯電性の低下が生じるものと考えられる。

【0030】

これに対し、本発明のようにセル形状が不定形(図5)であれば、帯電部材表面からの粉体までの距離は比較的同じような位置(h)にある(図6)ことが多くなるので、脱離させるための外力(バイアスなど)を加えると、どのような場所にある粉体であっても比較的均一に脱離が行なわれやすくなる。従って、粉体が全体的に適度に入れ替わることになるので、安定した帯電特性を長期にわたって保持することが可能となるものと考えられる。このような効果を一層高めるためには、初期的には帯電部材表面に粉体を付着しておいて、長期的には外部から粉体を供給するシステムを有することが好ましい。

【0031】

ところで、本発明の帯電部材においてはK-1の値を所定の範囲に制御することが重要であり、特に中抵抗領域の粉体を表面に付着した帯電部材を感光体に押し付け、感光体と逆回転しながら、比較的低い直流電圧のみを印加して感光体を帯電する場合において、低硬度とCセットの両立できるために帯電部材と感光体の接触面積を大きくできるので帯電性能向上に好ましいのみならず、粉体の適度に入れ替わりを促進、安定化させる効果により帯電性能の更なる向上とともに耐久性をも向上できるので非常に好ましいことはすでに述べたとおりである。しかしながら、K-1の値が大きい範囲(130≦K-1≦500)においては、粉体の脱離性が大きくなる傾向がある。脱離性が大きくなりすぎると画像形成中に粉体が感光体上に移動する場合がありえる。このような場合、まだ充分な帯電能力を有する粉体が脱離し回収されてしまうので、外部からの粉体供給量が多くする必要が生じる。また、脱離性が特に大きい場合には、帯電部材から脱離する粉体の量を、画像上に影響を及ぼさない程度に制御するシステムが必要になる。高解像度の電子写真装置であるほど感光体上の粉体の影響を受けやすいので、より精密なシステムが必要となるし、高速の電子写真装置であるほどこの現象が助長される傾向にある。これらは、いずれも高コスト化の要因となってしまうのでレベルアップが望ましい。

【0032】

これを改善するには、表面におけるセル径はある程度の分布を有することが好ましい。表面におけるセル径の分布の程度によって、粉体の適度な入れ替わりを促進、安定化させる効果を高めることができるからである。ところで、研磨して表面を形成する場合には、表面におけるセル径の分布の程度は任意の断面におけるセル径の分布の程度で代用することだできる。つまり、任意の断面において、セルの投影面積から求められる真円相当セル径が30μm以上300μm以下の範囲のセルが全セル数の50%以上97%以下の個数を有すれば粉体の適度な入れ替わりを促進、安定化させる効果を一層得ることができるので好ましく、特に50μm以上150μm以下の範囲のセルが全セル数の50%以上95%以下の個数を有すればより一層の効果を得られるので非常に好ましい。

【0033】

また、更なる効果を得るには、セルの形状係数K-2が、105≦K-2≦280であることが望ましい。セルの形状係数K-2はセル表面の凹凸性の尺度であり、K-2が大きいほどセルの表面凹凸は大きい(表面積大きい)ということを意味する。

【0034】

【数2】

(式中、AREAはセルの投影面積、PERIMEはセルの周囲長を示す)

K-2の値を本発明の範囲に制御することによって、セル内面の表面積を適度に大きくすることができるため、粉体の保持性が向上する。このような効果によって、特にK-1の値が大きい範囲(130≦K-1≦500)においても脱離性と保持性のバランスを取ることが可能となるのである。このような観点から、110≦K-2≦250であればより好ましく、120≦K-2≦200であればなおさら好ましい。K-2が105未満ではこの効果は小さく、また280より大きいと逆に奥に押し込まれた粉体が保持されやすくなりすぎるため入れ替わりにくくなることがある。

【0035】

図2に本発明の帯電部材のセル形状の一例を示す断面SEM写真を示す。

【0036】

本発明において、セルの形状係数K-1、K-2は、次のように計測される。まずは、帯電部材の任意の個所を切断し、発泡体の切断面を作成する。次に、電子顕微鏡や光学顕微鏡等で所定倍率に拡大した画像情報や写真を得たのち、画像解析装置に導入し解析を行い、前述の式-1、式-2より得られた値を定義する。本発明では、このような3次元のセル形状を簡易に表現する手段として、セル断面を観察することで2次元化し、球を円として、表面凹凸(表面積)を周囲長として表現しているのである。

【0037】

また、セルの投影面積から求められる真円相当セル径は、形状係数K-1、K-2の測定時に得られる投影面積(AREA)を用いて求める。

【0038】

本発明においては、セル形状やセル径は発泡体の厚さ方向に分布を有していても良い。例えば、セル形状としては、下方部のほうが上方部よりもK-1または/及びK-2が大きい構成が、あるいは下方部の方が上方部よりもセル径が大きくなるような構成が好ましい。

【0039】

さらに、セル壁の厚さも同様にして、任意の発泡体切断面の画像情報や写真から求める。

【0040】

本発明の範囲において、セルは連続気泡でも独立気泡でもかまわないし、これらが混合した状態で存在してもよい。セルの状態や形態は電子写真装置固有のプロセスによって適正に制御することが好ましく、最適になるように配合面や製法面において留意することが重要である。なお、本発明においては、連続気泡と独立気泡は形状や形態に関わらず任意の断面におけるセルの最大長さで定義し、連続気泡とはセルの最大長さが300μm以上の場合で、独立気泡とはセルの最大長さが300μm未満の場合とした。また、セルの最大長さとは図9のAに示すように、セル外周上の任意の2点を直線で結んだ場合に最大の長さとなる部分のこととし、直線がセル壁部を横切ってもかまわないこととした。図中では任意の点を黒点で示し、例として任意の点を4点設定した。この場合には、対面した2点を結ぶ線の方が、隣り合った2点を結ぶ線よりも長くなるのは自明である。従って、対面した2点を結ぶ2本の線のうち長い方が、このセルの最大長さということになる。本図においてはn1>n2であるので、最大長さはn1となる。代表的な例を図9のB〜Fに示す。

【0041】

上述のように、本発明の帯電部材を、比較的低電圧を帯電部材に印加し、帯電部材から感光体に直接電荷を移動することによって感光体を所定電位に帯電する方法に用いる場合、帯電部材の表面に体積抵抗値が1×103Ωcm以上1×1010Ωcm以下のいわゆる中抵抗領域にある粉体を付着することが非常に好ましい。粉体の体積抵抗値が1×103Ωcm未満の低抵抗領域のものを用いると帯電性能は良好であるが、感光体にピンホールがあるとその部分からリークが発生し画像不良になることがあるからである。加えて、低抵抗領域の粉体を用いると、非常に電流が流れやすい状態になっているために微小な粉体の付着ムラがあった場合に、比較的多く付着している部分に電流が集中するため比較的少なく付着している部分には電流が不足してしまうことがある。このように、粉体の付着ムラが電流ムラを生じ、その結果、画像の濃度ムラという弊害が発生することがあり、好ましくない。一方、帯電部材の周囲に付着する粉体の体積抵抗値が1×1010Ωcmを越える高抵抗領域のものを用いると帯電性能が不十分のため、印加電圧を非常に高く設定したり、帯電部材の回転数を非常に早くしなければならないなどのプロセス上の制約が生じたり、対応しきれなかったりする。加えて、印加電圧を非常に高く設定した場合においては、感光体の欠陥に対して敏感になってしまいかえってリークが不利になり、帯電部材の回転数を非常に早くした場合においては帯電部材や感光体の磨耗が促進されるので、好ましくない。これらに対して中抵抗領域にある粉体であれば適正なプロセス条件と組み合わせることによって良好な画像を得ることができる。この時、粉体付着前の帯電部材の電気抵抗値よりも粉体付着後の帯電部材の電気抵抗値のほうが高くなる方が好ましく、そのためには粉体付着前の帯電部材の電気抵抗値よりも粉体の体積抵抗値のほうが充分高くなるような組み合わせが望ましい。

【0042】

また、更なる帯電性能の向上の観点から、粉体の粒径と形状があげられる。粉体の平均粒径(一次粒径)が0.001μm以上10μm以下、望ましくは0.01μm以上1μm以下であれば接触頻度が非常に増大し良好な結果を得ることができるので好ましい。できれば、感光体上に静電潜像を形成するために照射するレーザーの波長より粒径が小さいことがより一層好ましく、できれば0.1μm以下が望ましい。さらには扁平あるいは不定形であるほど感光体との接触面積が増大するのでやはり好ましい。

【0043】

更に、本発明のように帯電部材表面に粉体を有していれば、感光体と帯電部材とが逆(カウンター)方向に相対移動や回転したり、帯電部材が独立した駆動機構を有するような場合においても帯電部材と感光体間の摩擦係数を低減できるので、回転機構における負荷の低減や回転の一様性が得られる(スティックスリップや微小なビビリ等のような回転ムラが発生しない)ので、装置自体の耐久性(動力伝達系の磨耗低減や破損をなくすことによる長寿命化)や画質の向上(回転ムラに起因する感光体表面の電位ムラがないため均一な帯電状態になる)にも有効である。これらの面からは、粉体の形状には特に制限がないが、摺動性、潤滑性、ころがり性が大きい方が好ましい。

【0044】

一方、帯電部材表面に付着した粉体は感光体を擦るため感光体の削れを助長する。これを軽減するためには、粉体の粒径が小さいとよく、粉体の平均粒径(一次粒径)が0.001μm以上10μm以下、望ましくは0.01μm以上1μm以下であれば好ましい。また粉体の形状や状態も感光体削れに影響する。つまり、低摩擦係数である方が好ましく、すべり性(摺動性)やころがり性の良好な粉体が好ましい。すべり性(摺動性)の良いものとしては、例えば、表面処理を施した粉体や不定形の粉体等が挙げられ、ころがり性の良いものとしては球状の粉体を挙げることができる。これらの中でも最も好ましいのは、すべり性(摺動性)に優れ、なおかつ帯電部材表面に安定して存在するという特性を有する粉体であり、そのためには粉体が不定形であることが特に望ましい。このような不定形性を示す指標として式-3で表されるK-H1があり、本発明では、110≦K-H1≦250であれば好ましい。K-H1が110未満では効果が小さく、250より大きいと固着しやすくなる傾向にある。

【0045】

【数3】

(式中、MXLNGはセルの絶対最大長、AREAはセルの投影面積を示す)

このような不定形の粉体は粉砕によって得ることができる。品質的な安定性からは粉体の粒度分布は小さい方が望ましいので、粉砕後分級を行なうほうが良い。この場合、いわゆる粗粉カットあるいは微粉カットだけでなく、ほぼ正規分布を有しなおかつシャープであることが好ましい。

【0046】

さらに、粉体の脱離性を支配する要因として粉体自体の凹凸の程度を挙げることができる。粉体自体の凹凸の程度を表す指標として式-4で表されるK-H2がある。

【0047】

【数4】

(式中、PERIMEはセルの周囲長、AREAはセルの投影面積を示す)

K-H2が大きいほど粉体の表面凹凸が大きい(表面積が大きい)ということを意味し、本発明においては、105≦K-H2≦230であることが望ましい。

【0048】

さらに加えて、セルの形状係数と粉体の形状係数と間には最適な関係がある。すなわち、K-1<K-H1、または/及びK-2<K-H2の関係にあれば、粉体の安定した保持/脱離性のバランスがより一層優れるので非常に好ましい。

【0049】

本発明において帯電部材の表面に好ましく使用される粉体の種類としては特に制限がなく、無機物、有機物、それらの混合物あるいはハイブリッド化物等を使用することができる。具体例としては、中抵抗物質(例えば、金属酸化物)の粉体、導電性粉体(例えば、カーボンブラック、グラファイト、金属など)表面を適度に表面処理などを行なって体積抵抗値を所定の範囲に調整した粉体、絶縁性粉体表面を導電化処理し体積抵抗値を所定の範囲に調整した粉体、樹脂などに導電性付与材を混合して混練後粉砕して作成した樹脂微粉体、モノマーに導電性付与材等を混合後重合して作成した樹脂微粉体、等を挙げることができる。これらは、複数の材料からなっていてもよく、積層構造でも混合物であっても良い。さらには、併用しても良い。

【0050】

帯電部材表面の粉体は圧力や電力等の外部からのストレスを受けているため、内部発熱の問題が無視できない。更に加えて、感光体との摩擦も発生するため摩擦熱の影響をも受けることになる。これらの影響によって粉体の特性や形状が変化しないことが重要であり、粉体は熱的に安定な構造を有することが好ましい。そのため、粉体は融点や分解温度が高いほど好ましい。通常、融点や分解温度が100℃以上であればよいが、好ましくは200℃以上であり、一層好ましくは300℃以上である。

【0051】

さらに、粉体は感光体上に存在する現像剤成分や感光体最外層由来成分等と接触するので、これらが粉体表面に付着しにくい構成であることがより好ましい。この目的を達成する例としては、例えば、粉体の表面処理が挙げられる。表面処理の手段には特に制限がなく、例えば、種々のカップリング剤処理(シラン系、チタン系、アルミニウム系、等)、シリコーン処理、イソシアネート処理、ハロゲン処理、等々の化学的な処理や、プラズマ照射、電子線処理、等々の物理的処理がある。

【0052】

このような観点から、最も好ましいのは金属酸化物であり、代表例としては酸化スズ、酸化チタン、酸化亜鉛、酸化アンチモン等があり、結晶構造、ドープの有無や種類、等に関わらず使用できるが、なかでも最も好ましいのは酸素欠損型酸化スズであり、一層好ましくは流動性を付与するためにシリコーン化合物で表面処理したタイプのものである。

【0053】

これらの粉体はあらかじめ帯電部材の表面に付着させておくことが好ましい。付着させる手段には特に制限がないが、できるだけ均一に付着させることが重要である。しかしながら、長期にわたって安定した帯電性能を保持するためには、前述の通り、適度に粉体が入れ替わることが必要である。つまり帯電部材表面に付着した粉体が脱離し、代わりに新しい粉体が供給され、その繰り返しが安定的に継続されることが必要である。そのためには、帯電部材へ粉体を供給する機構を有することが好ましい。粉体を供給する機構には特に制限はなく、供給を主目的とした独立した機構であっても良いが、装置としては大掛かりになりがちであるので、現像機を利用する方法が好ましい。すなわち、供給する粉体が現像機に収納されており、使用に伴い電子写真用導電性部材に供給されることが望ましい。粉体は現像機中に独立して存在していても良いが、現像剤成分として構成されていると装置面でも電子写真プロセス面でも簡便化、高機能化、供給安定化が図れるので最も望ましい。このようにして、供給された粉体をなるべく均一に帯電部材表面に付着させるために、帯電部材に接触または近接し、帯電部材周囲に付着した粉体を物理的または静電的に均平化する手段を付与することが望まれる。

【0054】

なお、帯電部材表面にあらかじめ付着する粉体と現像機から供給される粉体とは同じものであることが好ましいが、異なっていても良い。異なる場合には、形状、粒径、粒度分布、抵抗等の諸特性および材質は近いほど好ましい。

【0055】

本発明の帯電部材は、少なくとも発泡体からなる層を有していればよく、他の構成や材料、形状には特に制限がないが、当接状態の安定性(静的及び動的)や製造安定性の面からローラー形状(帯電ローラー)が一般的である。例えば、帯電ローラーでは、支持体としての芯金の周囲に、直接または接着剤を介して1層以上の高分子化合物を主体としてなる層を設けるのが一般的であり、帯電ローラーとしての電気抵抗値が、1×103Ω以上1×1010Ω以下に調整される。本発明の帯電ローラーの電気抵抗値の測定装置を図10に示す。測定は環境(温度、湿度)に12時間以上放置して十分なじませてから、その環境下で金属ドラムに帯電ローラーを所定の荷重で押し付けた状態で、所定のスピードで回転させながら所定の電圧を印加し、流れるを電流を時間の経過とともに所定時間チャートに記録する。この時、金属ドラムの外径、荷重、印加電圧、金属ドラム及び帯電ローラーの回転スピード、等はその帯電ローラーを使用する電子写真装置の条件にて行なうことが望ましいが、本発明においては簡便のため、金属ドラムはステンレス製(表面の十点平均粗さRzが5μm以下)で、その外径が30mm、荷重Fdを片側500g(合計1kg)、金属ドラムの回転スピードを30rpm、帯電部材の回転は金属ドラムに従動させ、所定電圧(直流−500Vを印加した。電圧印加後30秒後の電流値を読み取り、それをI(A)とすると、帯電ローラーの抵抗値(Ω)は、Rs=|V/I|=|−500/I|で計算される。

【0056】

支持体としては特に制限がないが、その電気抵抗が支持体以外の層の電気抵抗より低く、その強度が支持体以外の層の強度よりも大きければ好ましい。概ね支持体に求められる電気抵抗値は1×101Ωcm以下であるがもちろん低い方が電力損失が小さくなるので好ましい。このような支持体としては、鉄、アルミニウム、ステンレス、銅、ニッケル、クロム、等の金属(必要に応じてこれらの上にクロムやニッケル等の金属メッキを施す方が好ましい)や導電性樹脂(構造上導電性を有するもの、絶縁性樹脂に導電性付与材を混合したもの、等)などいずれでも良い。

【0057】

また、高分子化合物を主体としてなる層においても本発明の範囲である限り特に制限はない。しかしながら、少なくとも最も外側にある層が実質的に発泡形状を有することが望ましい。実質的に発泡形状であるという意味は、例えば、高分子化合物を主体としてなる層のなかで最も外側にある層が発泡体である場合はもちろんのこと、発泡体表面に被膜を形成したり表面処理を施してあったとしても発泡体の発泡形状が比較的反映されている場合(図11)等をいう。

【0058】

発泡体は、ゴム、熱可塑性エラストマー、樹脂等の高分子化合物を用い物理的、化学的な発泡手法によって気泡を生じさせ形成する。化学的な発泡手法で形成するには発泡剤を添加する。物理的な発泡手法で形成するには原材料中に機械的に気泡を生じるようにするが、そのままだと真球状になりやすいので、ローラー自体を回転したりすることによって気泡を変形させるような外力を加えることも合せて行なうことが好ましい。この場合には特に原材料が液状の時に好適であり、原材料の粘性を考慮して付加外力を調整する必要がある。このように物理的な発泡手法の場合には、成形時に付加手段が必要となるのに対し、化学的な発泡の場合には材料面での対応でセルの不定形化を達成できるので、設備や加工機の簡便化の観点からは化学的な発泡手法を採用することが好ましい。いずれの場合においても更に必要に応じて、導電性付与剤や加硫(架橋)剤、鎖延長剤、老化防止剤、安定剤、可塑剤、軟化剤、各種助剤、触媒、活性剤その他各種材料を添加して使用する。

【0059】

本発明の帯電部材のようにセル形状の不定形化を図る手段には特に制限はないが、代表的な例としては、発泡剤の形状を制御する方法や発泡速度と加硫(架橋)速度とのバランスを調整する方法が挙げられる。

【0060】

発泡剤の形状を制御する方法としては、不定形の発泡剤を使用したり、ある程度二次凝集した状態のまま発泡剤を分散させることが挙げられる。これらの発泡剤は均一に分散することが望ましい。しかしながら、ある程度二次凝集をした発泡剤を、そのままの状態を保ちながら均一に分散させることは一般的にはなかなか困難である。すなわち、二次凝集を保とうとすると混練はソフトにならざるを得ずその結果二次凝集塊の分散不良になりやすいし、二次凝集塊の分散を充分行なうためにハードな混練を行うと二次凝集塊が崩壊し一次粒子に近づくので本発明の効果を得られにくい。このような現象を改善するために、バランスをとった混練条件の設定が必要となるが、原材料のロットや混練環境の違い(温度や湿度)、混練工程自体のばらつき(時間、加圧パターン、配合量、等の許容誤差)によって影響を受けざるを得ず品質のばらつきにつながってしまう場合がある。このような問題を解決するには発泡剤の表面処理を行なうことが好ましい。ある程度の二次凝集塊の状態で表面処理を施せば、表面処理が形状保持効果を有するので、混練工程で概ね二次凝集塊の形状を保持したまま、二次凝集塊の均一分散を行なうことができる。表面処理の方法としては特に制限なく形状保持性が向上すればよいが、例えばカップリング剤処理やオイル焼付け処理、あるいはシラザン化合物による処理、イソシアネート等の活性水素と反応する化合物による処理、脂肪酸処理、等があり、汎用性の面で各種カップリング剤処理(シラン系、チタン系、アルミニウム系、等)や脂肪酸処理が好ましいが、特にシラン系カップリング剤が望ましい。なかでも、アミノシラン系カップリング剤が最も好ましい。これらの手法においては混練工程はもちろんのこと、例えば押出しやインジェクション等、混練物にシェアがかかる場合においても、シェアをなるべく小さくするよう加工条件や配合方法を慎重に選択する必要がある。このような方法としては、例えばあらかじめ発泡剤をオイルに分散させペースト状にすることによってスリップ性を付与する方法が挙げられる。この方法によれば、発泡剤周囲に存在するオイルによってスリップ性を付与できるので、発泡剤をそのまま粉体として添加する場合に比べ、混練時に過剰な負荷が発泡剤にかからないので、発泡剤への熱や圧力の履歴を軽減することができ初期の形状を保持しやすく、また過剰な加工履歴による分解温度低下等の現象を軽減できるので好ましい。この方法においては、オイルは高粘度の方がスリップ性を得やすいので好ましい。また、オイルが一般に高粘度であるほど可塑化効果が小さくなるので、例えば硬度や強度の低下率が小さくてすむという利点もある。

【0061】

また、不定形の発泡剤を得るには、粉体形成過程で粉砕手段などを適正化したり、一次粒子を加熱して凝集させることで不定形にすることができる。このようにして得られた不定形の発泡剤に、上記表面処理を施しても良いことは当然である。さらには、一次粒子の段階で表面処理を施した後に圧力や加熱で凝集させ不定形としても良い。もちろん加熱によって分解が起こらないように分解温度を高めに設定したり、加熱温度を低めに設定する等の配慮が必要なことはいうまでもない。

【0062】

発泡速度と加硫(架橋)速度とのバランスを調整する方法においては、発泡速度及び加硫(架橋)速度を各々制御しつつ、なおかつ両者が最適になるように調整することが必要である。本発明において、加硫(架橋)速度を制御するということは、レオメータやキュラストメータにおけるトルクの上昇の立ち上がりまでの時間を制御するということと、立ち上がりの傾きを制御するという2つの意味を持ち、また、発泡速度を制御するということは、発泡開始までの時間を制御するということと、立ち上がりの傾きを制御するという2つの意味を持つ。両者が最適になるには、加硫(架橋)は発泡剤の分解よりも適度に早く始まること、及び立ち上がり後の曲線の傾きが加硫のほうが発泡よりも適度に大きいことが重要である。このようなパターンの曲線の意味するところは、加熱されている時間変化に対するトルク上昇の変化が適度に大きいということであるので、ローラーのような形状的に不定形、肉厚、複合構造(芯金のような熱伝導性の良い金属と接する部分を持つ)からなるものでは一定温度で加熱したとしても部分的な温度分布が生じやすく、さらには熱源からの位置や距離、熱風の流路、熱媒体の熱容量、等の影響によってもローラーには温度分布が生じやすい。従って、その温度分布に応じて加硫度(すなわち粘度)差が生じやすいということであり、このような状態においては上述したように不定形のセル形状が得やすくなる。

【0063】

加硫(架橋)の方が発泡よりも適度に早く始まるということは、発泡剤の分解が始まる前にある程度3次元化(加硫、架橋)反応が起きているということであるので、3次元化反応が起きている(または、進んでいる)部分と起きていない(または、遅れている)部分とが存在するということになり、ミクロ的に見れば、粘度の高い部分と低い部分とが共存するということを意味する。この現象は、熱の伝わり方(例えば、成形物の形状や厚さ、周囲の熱媒体、熱伝導率、金属などの熱の良導体との接触状態、等)や分子構造(例えば、加硫・架橋サイトのあるところとないところ、反応性、分散状態、等)の影響をうけるが、未加硫(架橋)から加硫(架橋)完了に移行する期間においては必ず発生する。一方、発泡剤は加熱によって分解し多量のガスを発生させゴム中に気泡を生じさせる。通常、発泡剤が分解すると、発生したガスは体積を一気に増大するが、発泡剤を中心とし周囲に等しい力をかけながら体積膨張する。つまり、ミクロ的に粘度の高いところと低いところとが適度に共存した状態において、発泡剤の分解による体積膨張が起きるという状態が出現するので、この状態で発泡剤を中心として周囲に等しい力がかかったとしても、周囲のゴムのミクロ的な粘度の違いによって変形量に違いが生ずることになる。すなわち、粘度の高い部分においては発泡剤の分解によって生ずる圧力に対して抵抗力が大きくなるので変形量は小さくなり、粘度の低い部分においては抵抗力が小さくなるので変形量は大きくなる。その結果、セル形状が不定形になりやすく、セル壁の厚さが均一かつ薄くなりやすいので、低硬度でありながらCセット性の良好な発泡体が得られるのである。このような理由から、発泡剤周囲のゴムの粘度差が大きいほどまた粘度差の違う部分が細かく分散しているほど不定形の度合いは大きくなるし、粘度の違う部分が数多くあるほど不定形の度合いが大きくなる。加えて、加硫(架橋)が発泡剤の分解よりも適度に早く始まれば、発泡開始時には全体的(マクロ的)な粘度も上昇していることになるので発生したガスが抜けにくくなり、発泡度が高くセル径が大き目になるので、より低硬度の発泡体が得られるものである。また、立ち上がり後の曲線の傾きが加硫のほうが発泡よりも適度に大きいということは、発生したガスがより抜けにくくなるということを意味するので、発泡度を一層高くする効果があり非常に好ましい。

【0064】

加硫(架橋)と発泡剤分解の目安としては、図12に示すように混練物のレオメータ特性で概ね判断することができる。すなわち、ある温度T℃において加硫によるトルク上昇の立上り時間(tv)と発泡圧力上昇の立上り時間(tc)との差(tc−tv)が一定の範囲にあることが必要である。通常では、T=160℃の時に、5(分)<tc−tv<20(分)であることが望ましく、さらには、T=150℃の時に、7(分)<tc−tv<40(分)、T=170℃の時に、1(分)<tc−tv<15(分)であることをも同時に満たせば非常に望ましい。加えて、加硫トルクが最大となる時間よりもtcの方が小さければ一層好ましい。

【0065】

これに対して、発泡剤の分解のほうが加硫(架橋)よりも早くまたはあまり差がなく始まってしまうと、発泡剤周囲のゴムは未加硫であり粘度が低くガス透過性が良いために発生したガスが抜けやすい。そのため発泡度が小さくなって発泡体が硬くなってしまうので不適である。

【0066】

また、加硫(架橋)が発泡剤の分解よりもかなり早く始まるような場合には、発泡剤の分解が起きる時点でかなり加硫(架橋)が進んでいるので、ミクロ的に見た場合、部分的な粘度差が小さくなっているものと推測される。この状態で、発泡剤が分解し周囲に等しい力をかけながら膨張した場合、抵抗力のばらつきも小さくなるので、その結果セルは球状になりやすいので好ましくない。さらには、あまり加硫(架橋)が進んでから発泡すると、加硫(架橋)部分の伸びが体積膨張に追従しきれず、発泡体の裂けにつながる場合があるので好ましくない。

【0067】

加えて、加硫(架橋)の立ち上がりの傾きがあまり大きすぎると、加硫(架橋)が一気に進むために、発泡剤の分解が起きる時点では加硫(架橋)がかなり均一に進んでいるということになり、その結果加硫(架橋)が発泡剤の分解よりもかなり早く始まるような場合と同様の問題が発生する。

【0068】

本発明に適したトルク上昇特性を得るには、硫黄を加硫剤とし有機加硫促進剤を併用した系が好ましい。この場合には、硫黄の配合量が0重量部より大きく1重量部以下(特に断りがない場合はゴム100重量部に対する添加重量部数を意味する。以下同じ)であることが重要であり、特に硫黄の配合量が0.1重量部以上0.5重量部以下である低硫黄加硫系が非常に望ましい。有機加硫促進剤としては、例えば、チウラム系、カルバミン酸塩系、チアゾール系等を用いこれらを複数適度に組み合わせることで加硫速度を調整することが望ましい。有機加硫促進剤の添加量は各々0.1〜5重量部が好ましく、合計で1.5重量部以上10重量部以下の範囲にすることが必要である。硫黄の配合量が1.5重量部以上になると、加硫の立ち上がりの傾きが大きくなりすぎ、加硫促進剤の量を調節しても制御しきれずセルが球状になるので適さない。このような観点から、特開2001−42605号公報や特開2001−72806号公報に開示される発泡体は、セル形状が球状(K-1<110)であるので好ましくない。また、加硫剤や加硫促進剤の添加量が多すぎるとブルームが生じやすく好ましくない。

【0069】

また別の手段として、複数の高分子化合物を用いて、それぞれの粘度や加硫(架橋)速度に差をつけるという方法も挙げることができる。例えば、粘度や種類の異なるゴム、エラストマー、樹脂を混合し海島構造とする手法を用いても良い。この場合、粘度差は大きい方が、相溶性は小さい方が好ましい傾向がある。海部と島部の配合は同じであっても違っていてもかまわないが海部や島部のそれぞれにおいて加硫速度や発泡速度の制御を上述のように施せばより好ましい。さらには、例えば低硫黄加硫系(または無硫黄加硫系。すなわち硫黄の配合量が0重量部)と高硫黄加硫系すなわち硫黄の配合量が0重量部)の組み合わせ、あるいは硫黄加硫と他の反応形態(例えば、過酸化物架橋やウレタン化反応、等)の組み合わせ、などのように加硫(架橋)速度や機構の異なる組み合わせにしても良い。

【0070】

加えて別の手段としては、加硫(架橋)の活性を高める方法もある。アルキレングリコール類は加硫を活性化し早める効果があるので、加硫(架橋)速度の調整に適する。アルキレングリコール類の代表的な例としては、ジエチレングリコール(DEG)やポリエチレングリコール(PEG)があげられる。PEGには種々の重合度のものがあり、常温で液体のものから固体のものまで様々なものがある。一般に、重合度が大きくなるほど活性化効果は小さくなるる傾向がある。DEGや比較的重合度の小さいPEGは活性効果は大きいが、常温で液体なので扱いにくい。比較的重合度の大きいPEGは多量に配合する必要がある。扱いやすさと活性化効果のバランスのよいものは分子量が2000〜6000のPEGである。特に、前述したような酸性の添加剤を使用する場合において本手段は有効である。

【0071】

加硫を制御する際にはコンパウンドのpHに留意する必要がある。コンパウンドとは原料となる高分子化合物に種々の添加剤を加えてなる混合物であるが、一般に加硫(架橋)は塩基性雰囲気下で促進され、酸性雰囲気下では阻害される。従って、添加量にもよるが酸性の添加剤を使用すれば加硫が遅くなりすぎ、発泡とのバランスを制御することが困難になる。例えば、カーボンブラックやシリカには酸性から塩基性のものまであるが、酸性タイプを10重量部以上添加すると影響を生じるので、このような場合には加硫(架橋)の活性を高める方法を併用するなど十分な注意が必要となる。

【0072】

一方、発泡速度を制御するには、発泡剤の種類、形状、分解温度、粒径、粒度分布、表面処理の有無や処理の程度、表面処理剤の種類、発泡助剤や発泡促進または遅延効果を有する材料の併用、等を考慮する必要がある。使用される発泡剤としては特に制限がなく、公知の材料(例えば、アゾ化合物、ニトロソ化合物、ヒドラジン誘導体、セミカルバジド化合物、アジド化合物、テトラゾール化合物、イソシアネート化合物、重炭酸塩、炭酸塩、亜硝酸塩、水素化物、等)を使用することができるが、少なくともアゾ化合物を含むことが発泡速度を制御しやすいので好ましい。アゾ化合物の代表的な例としては、アゾジカルボンアミド(ADCA)をあげることができる。もちろんその他の発泡剤として、無機発泡体(例えば,重炭酸ナトリウム、重炭酸アンモニウム、炭酸アンモニウム、炭酸水素ナトリウム、等)やニトロソ化合物、スルホニルヒドラジド(代表例としては、p,p'−オキシビス(ベンゼンスルホニルヒドラジド)があげられ、OBSHと称する)、水、等を併用しても良いが、ADCAが主体的になること(発泡剤ではADCAの添加量が一番多いということ)が好ましく、できればADCA単独が最も好ましい。また、セル径を大きくしようとする場合には粒径の小さい発泡剤を用い、セル径を小さくしようとする場合には粒径の大きい発泡剤を用いることが好ましい。また、セル径分布を大きくする場合には粒度分布の大きい発泡剤を用い、セル径分布を小さくする場合には粒度分布の小さい発泡剤を用いることが好ましい。また、表面処理を行なう場合、表面処理剤の種類や表面処理方法等に特に制限ない。表面処理剤の種類としては、例えばカップリング剤処理やオイル焼付け処理、あるいはシラザン化合物による処理、イソシアネート等の活性水素と反応する化合物による処理、脂肪酸処理、等があり、汎用性の面で各種カップリング剤処理(シラン系、チタン系、アルミニウム系、等)や脂肪酸処理が好ましいが、特にシラン系カップリング剤が望ましい。なかでも、アミノシラン系カップリング剤が最も好ましい。表面処理方法としては、例えば湿式処理や乾式処理等がありそれぞれ適当な条件によって処理されるが、発泡の不等方性という観点では乾式処理のほうが一般に好ましい。すなわち、湿式処理法では、粉体(発泡剤)表面が比較的均一に処理されるので比較的均一に処理剤が被覆された状態であるのに対し、乾式処理法では粉体(発泡剤)表面の処理状態が比較的ムラになりやすく処理剤が被覆された部分とされていない部分とができやすいからである。このような状態で外部から熱が伝わってきた場合、被覆された部分では被覆部が緩衝材として作用するために発泡剤の温度はあまりあがらないのに対し、被覆されていない部分では直接熱が伝わるために温度が上がりやすい。つまり、発泡体表面で高温部と低温部とが共存することになり、高温部が分解温度に達して分解しても低温部は分解しない。したがって、発泡剤の分解に伴う周囲への圧力は部分的に微妙に異なる。さらに、被覆部では処理剤の補強効果によって体積膨張を抑えようとする力が内部に向かって働くので、外部及ぼす力は、被覆されていない部分に比べ相対的に小さくなる。これらの影響によって、発泡剤が分解しても周囲に及ぼす力は必ずしも等しくならず(発泡の不等方性)、その結果セルの形状は不定形化しやすい。

【0073】

また、発泡速度に影響を及ぼす添加剤の使用も有効である。一般には種々の発泡助剤を使用することによって発泡速度を早くする方向に調整することができる。また、一部の金属酸化物も発泡速度に影響を及ぼす。このような金属酸化物の代表的な例としては、酸化亜鉛や酸化マグネシウムを挙げることができる。なかでも酸化亜鉛は通常加硫促進助剤として一定量添加されているため、発泡剤単体での分解温度よりもコンパウンド化したあとの発泡温度のほうが低くなる。発泡剤の種類によっても低下の程度は異なるが、ADCAの場合には20℃以上下がることが多い。この現象を利用し、酸化亜鉛の添加量を調整して発泡速度を調整することができる。酸化亜鉛の添加量を増やせば発泡速度が早くなり、減らせば遅くなる。

【0074】

しかしながら、すでに何度も述べたように、発泡剤のみによる制御や加硫系のみによる制御では本発明の効果を得られるレベルにするのは難しいので、発泡系と加硫(架橋)系とを最適な組合せとすることが必要である。

【0075】

本発明の帯電部材の発泡体に用いられる高分子化合物としては特に制限はないが、好ましくはエチレンプロピレンゴム(EPM、EPDM)、シリコーンゴム、エピクロルヒドリンゴム、二トリルゴム(NBR)、ウレタン化合物、主鎖中にエーテル結合を有する高分子化合物、等を挙げることができるが、特に好ましくはEPDMである。EPDMは非極性のゴムであるので、現像剤構成材料(トナー、外添剤、キャリア、等)や感光体成分(最外層の削れ起因で生じた物質)やメディア成分(紙粉)との親和性が小さく、その結果帯電部材表面へのこれらの物質の付着が軽減されるため長期にわたって使用することが可能となるためである。さらには、EPDMは安定した化学構造を有するため紫外線やオゾン、これらに起因する副生成物に対して耐性が大きいので、一層長期にわたって使用することが可能となるためである。なおかつ、安価で加工性に優れるために課工設備の小型化簡便化や生産性の向上につながり安定した品質のものを供給することができ、低コスト化に適するからである。EPDMはエチレン、プロピレンと第三成分(例えばエチリデンノルボーネンやジシクロペンタジエン、等)の共重合体の総称で、エチレンとプロピレンの含有量、第三成分の種類や含有量、重合後の分子量/分子量分布/分子構造、等によって様々なグレードがある。EPDMを用いた発泡体においてセルの形状を不定形化するためには、第三成分の含有量(ヨウ素価)が大きいほど、あるいは第三成分の反応性が大きいほど、好ましい。ヨウ素価が大きいものほど、あるいは反応性が大きいほど加硫の立ち上がりが急に(傾きが大きく)なるので、上述したように加硫の進行度の差による粘度の差が大きくなるので、セルの不定形化に一層の効果があるからである。また、このようなEPDMは加硫がタイトになる傾向があるのでCセット向上に適し、ハイサイクル加硫が可能となり高生産性に適するという製造上の利点も有する。また、EPDMを用いた発泡体において微細発泡とするには、使用する原料EPDMや混練物のムーニー粘度が高いほど好ましい。ムーニー粘度が高いほうが、発泡時に気泡が抜けにくいために内部に気泡が取り込まれやすくなるので高発泡倍率が得やすいからであり、加えて発泡剤の分解に伴って生じる気体による膨張に対して抗張力が強いためセルが小さくなるからであり、これらが相俟って高発泡倍率/微細発泡が得られるのであるからである。このような効果を得るためには、第三成分としてエチリデンノルボーネン、ヨウ素価20以上、ムーニー粘度(ML1+4(100℃))50以上、プロピレン含有量が45重量%以下のEPDMを使用することが最もふさわしい。

【0076】

本発明の導電性部材に用いられる発泡体の製造方法には特に制限なく、公知の方法でよい。例えば、押出し機を用いてゴムをチューブ状に成形し加硫後芯金を挿入する方法、あるいはゴムを押出す時に同時に芯金を供給し、芯金の周囲にゴム層を形成してから加硫する方法、あるいは金型を用いる方法、等があり、ゴム層は1層でも2層以上でも良い。なかでも特に、押出し機を用いて製造する場合には、エチレン含量が多く組成分布を持つEPDMが適し、加硫に影響を与えない範囲で押出し条件を高温にすることが好ましい。また、加硫手段としては例えば、加硫缶加硫、連続加硫、プレス加硫、インジェクション等があり、エネルギー源としては熱、電子線、マイクロ波、(近)紫外線、(遠)赤外線等種々の手段が使用できる。もちろんこれらに限定されるものではない。

【0077】

このようにして製造された帯電部材は長期にわたって安定した特性を有するので、再利用にも適する。特に表面に粉体が付着した構成では粉体が帯電部材と感光体の間に存在するので一種の緩衝材として作用し、帯電部材への物理的、化学的な影響を緩和することができるので、帯電部材の一層の長寿命化に効果があり、その結果として繰り返し使用やリサイクルが容易になるという利点がある。

【0078】