帯電部材及び帯電ローラ

【課題】環境負荷の大きいアンチモン等のドーパントを使用することなく、長期間安定して電気抵抗値をほぼ均一に維持することができる帯電部材を提供する。

【解決手段】導電性支持体aと、該支持体上に形成された導電性弾性層bと、該導電性弾性層の外側に形成された1層以上の被覆層とから構成される帯電部材において、少なくとも最表面に位置する該被覆層cが樹脂と導電性粒子を含有し、該樹脂はポリオールとイソシアネートを反応させることにより得られる樹脂であり、該導電性粒子はリンを含有する導電性酸化錫粒子であってSnO2換算の酸化錫粒子100質量%に対してP2O5換算で1.3〜6.6質量%含むものであり、該帯電部材の電気抵抗値が、温度が15〜30℃、相対湿度が10〜80%の各環境下において、1×104〜1×108Ωであることを特徴とする帯電部材。

【解決手段】導電性支持体aと、該支持体上に形成された導電性弾性層bと、該導電性弾性層の外側に形成された1層以上の被覆層とから構成される帯電部材において、少なくとも最表面に位置する該被覆層cが樹脂と導電性粒子を含有し、該樹脂はポリオールとイソシアネートを反応させることにより得られる樹脂であり、該導電性粒子はリンを含有する導電性酸化錫粒子であってSnO2換算の酸化錫粒子100質量%に対してP2O5換算で1.3〜6.6質量%含むものであり、該帯電部材の電気抵抗値が、温度が15〜30℃、相対湿度が10〜80%の各環境下において、1×104〜1×108Ωであることを特徴とする帯電部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンタ、ファクシミリ及び複写機等の電子写真方式を採用した画像形成装置における帯電部材に関し、特に帯電ローラに関する。

【背景技術】

【0002】

電子写真画像形成装置の一次帯電の方法として、接触帯電方法が実用化されている。これは、低オゾン・低電力を目的としており、中でも特に帯電部材として帯電ローラを用いたローラ帯電方式が、帯電の安定性という点で好ましく、広く用いられている。

ローラ帯電方式は、導電性の弾性ローラを被帯電体に加圧当接させ、これに電圧を印加することによって放電により被帯電体への帯電を行う方式であり、DC帯電方式とAC帯電方式がある。DC帯電方式は、放電開始電圧(OPC感光体に対して帯電ローラを加圧当接させた場合には、約550V)に、必要とされる感光体表面電位Vdを足したDC電圧を印加することで帯電を行う方式である。またAC帯電方式は、環境・耐久変動等による電位の変動を改善する目的として、必要とされる感光体表面電位Vdに相当するDC電圧に放電開始電圧の2倍以上のピーク間電圧を持つAC成分を重畳した電圧を接触帯電部材に印加することで帯電を行う方式である。DC帯電方式は、AC帯電方式に比較して一般的にコストは安いという利点がある。

【0003】

しかしDC帯電方式は、AC+DC帯電のようにAC電流の均し効果が無いため、帯電の均一性が、AC+DC帯電方式に比較して劣る点が問題である。そのため帯電部材自身の電気抵抗の不均一性が画像上に微小なスジ状の濃度ムラとなって発生する場合がある。また、近年の市場における高画質化の要求により、この濃度ムラがより発生しやすい傾向にある。

上記の問題を解決すべく電気抵抗値の均一性を得るために、部材に導電性を付与する導電剤として、中抵抗値の金属酸化物を用いるものが提案されている。特に導電性の安定性から、アンチモンをドープした酸化錫単体及びアンチモンをドープした酸化錫を被覆した金属酸化物が好適に用いられている(例えば、特許文献1参照)。しかしながら、ドーパントとしてのアンチモンは環境に対する負荷が大きいため、使用することがあまり好ましくない。

【0004】

上記の問題を解決するために、酸化錫のドーパントとしてアンチモン以外のドーパントを用いた酸化錫を含有する技術がある(例えば、特許文献2参照)。しかしながら、特許文献2には、帯電部材を使用できる適正な抵抗値にするために必要なドープ量に関する記載がない。また、この技術は、被覆層を形成する樹脂がアルコールに対して可溶性である等、硬化性の材料を用いていないことにより、トナー及び外添剤等のトナー成分が付着しやすく、耐久により帯電不良が発生しやすいため、近年の市場における高寿命化(高耐久化)に対応することは困難である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−207993号公報

【特許文献2】特開平10−213948号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は環境負荷の大きいアンチモン等のドーパントを使用することなく、長期間安定して電気抵抗値をほぼ均一に維持することができる帯電部材を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的は、以下の本発明[1]〜[5]によって達成される。

[1]導電性支持体と、該支持体上に形成された導電性弾性層と、該導電性弾性層の外側に形成された1層以上の被覆層とから構成される帯電部材において、少なくとも最表面に位置する該被覆層は樹脂と導電性粒子を含有し、該樹脂はポリオールとイソシアネートを反応させることにより得られる樹脂であり、該導電性粒子はリンを含有する導電性酸化錫粒子であってSnO2換算の酸化錫粒子100質量%に対してP2O5換算で1.3〜6.6質量%のリンを含むものであり、該帯電部材の電気抵抗値が、温度が15〜30℃、相対湿度が10〜80%の各環境下において、1×104〜1×108Ωであることを特徴とする帯電部材。

【0008】

[2]前記導電性粒子の体積抵抗率が1.0×103Ω・cm以下の導電性酸化錫粒子であることを特徴とする前記[1]に記載の帯電部材。

[3]前記イソシアネートが、ブロックイソシアネートであることを特徴とする前記[1]または[2]に記載の帯電部材。

[4]前記ポリオールが、ラクトン変性アクリルポリオールであることを特徴とする前記[1]〜[3]のいずれかに記載の帯電部材。

[5]電子写真装置の帯電装置に搭載される電気抵抗値が1×104〜1×108Ωである帯電ローラが、前記[1]〜[4]のいずれかに記載の帯電部材からなる帯電ローラ。

【発明の効果】

【0009】

本発明により、環境負荷の大きいアンチモン等のドーパントを使用することなく、長期間導電性が安定して電気抵抗値をほぼ均一に維持することができる帯電部材、特に帯電ローラを提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明により製造した帯電ローラを備えた画像形成装置の概略構成図である。

【図2】本発明により製造したローラ形状の帯電部材の一例を表す概略図である。

【図3】シート形状の帯電部材の一例を表す概略図である。

【図4】ベルト形状の帯電部材の一例を表す概略図である。

【図5】帯電ローラの抵抗値測定装置を表す概略図である。

【発明を実施するための形態】

【0011】

以下に、本発明の実施の形態を詳細に説明する。

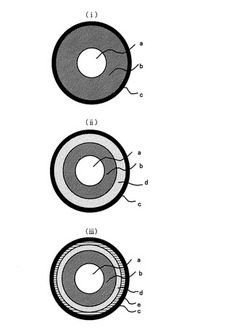

本発明における帯電部材の構成の例を図2〜4に示す。図2に示す帯電部材は、ローラ形状の帯電部材であり、(i)に示すように、導電性支持体aの上に導電性弾性層bと被

覆層が表面層cの2層が形成された構造をとることができる。また(ii)に示すように導電性支持体aの上に導電性弾性層bと2つの被覆層(抵抗層d、表面層c)が形成された構造をとることができる。更に、(iii)に示すように導電性支持体aの上に導電性弾性層bと3つの被覆層(抵抗層d、抵抗層e、表面層c)が形成された構造をとることができる。この様に、被覆層は1層以上の任意の層数とすることができる。

なお、本発明の帯電部材は、ローラ形状が好ましいが、図3、4に例示するように、シート形状、ベルト形状、フィルム形状、板状等の様々な形状を採ることも可能である。また、これらの形状の帯電部材はそれぞれ、上述の積層構造を採ることが可能である。

【0012】

図2に示す導電性支持体aは、例えば、炭素鋼合金表面に5μmの厚さのニッケルメッキを施した円柱である。導電性支持体を構成する材料として他にも、例えば鉄、アルミニウム、チタン、銅及びニッケル等の金属やこれらの金属を含むステンレス鋼、ジュラルミン、真鍮及び青銅等の合金、更にカーボンブラックや炭素繊維をプラスチックで固めた複合材料等の、剛直で導電性を示す公知の材料を使用することもできる。また、形状としては円柱形状の他に、中心部分を空洞とした円筒形状とすることもできる。

【0013】

本発明の帯電部材では、上記導電性支持体の上に導電性弾性層が形成されている。導電性弾性層は導電性弾性体からなる。導電性弾性体は、例えば、導電剤と高分子弾性体との混合物で構成される。導電剤には少なくともイオン導電剤が含有されていることが好ましい。高分子弾性体としては例えば、NBR(アクリロニトリルブタジエンゴム)、クロロプレンゴム、ウレタンゴム、シリコーンゴム、あるいはSBS(スチレン・ブタジエン・スチレン−ブロックコポリマー)、SEBS(スチレン・エチレンブチレン・スチレン−ブロックコポリマー)等の熱可塑性エラストマー等が挙げられる。高分子弾性体としては特にエピクロルヒドリンゴムが好適に用いられる。エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性を発揮することができる。また、位置による電気抵抗値のばらつきも小さくすることが出来るので、高分子弾性体として好適に用いられる。

【0014】

エピクロルヒドリンゴムとしては、エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体(以下、ECH−EO−AGEという。)等が挙げられる。この中でも安定した中抵抗領域の導電性を示すことから、ECH−EO−AGEが特に好適に用いられる。ECH−EO−AGEは、重合度や組成比を任意に調整することで導電性や加工性を制御できる。高分子弾性体はエピクロルヒドリンゴムを主成分とするが、必要に応じてその他の一般的なゴムを含有してもよい。

【0015】

その他の一般的なゴムとしては、例えばEPM(エチレン・プロピレンゴム)、EPDM(エチレン・プロピレン・ジエンゴム)、NBR、クロロプレンゴム、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ウレタンゴム及びシリコーンゴム等が挙げられる。また、SBS、SEBS等の熱可塑性エラストマーを含有してもよい。上記の一般的なゴムを含有する場合、その含有量は、高分子弾性体全量に対し1〜50質量%であるのが好ましい。

【0016】

導電剤としては、導電性弾性層の体積抵抗率のムラを小さくするという目的により、イオン導電剤を含有することが好ましい。イオン導電剤が高分子弾性体の中に均一に分散し、導電性弾性体の体積抵抗率を均一化することにより、帯電ローラを直流電圧のみの電圧印加で使用したときでも均一な帯電を得ることができる。

イオン導電剤としては、例えば、LiClO4やNaClO4等の過塩素酸塩及び4級アンモニウム塩等が挙げられ、これらを単独又は2種類以上組み合わせて用いることができる。イオン導電剤の中でも、環境変化に対して体積抵抗率が安定なことから特に過塩素酸4級アンモニウム塩が好適に用いられる。

【0017】

イオン導電剤に加えて、導電性弾性体の体積抵抗率にムラを生じさせない範囲で、電子導電性の導電剤を添加することができる。電子導電性の導電剤は、それが担う導電性が、イオン導電剤の担う導電性よりも小さい範囲で使用することができる。電子導電性の導電剤としては、例えば、アルミニウム、パラジウム、鉄、銅、銀等の金属系の粉体や繊維や酸化チタン、酸化錫、酸化亜鉛等の金属酸化物や、適当な粒子の表面を酸化スズ、酸化アンチモン、酸化インジウム、酸化モリブデン、亜鉛、アルミニウム、金、銀、銅、クロム、コバルト、鉄、鉛、白金又はロジウムを電解処理、スプレー塗工、混合振とうにより付着させた粉体や、アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン及びピッチ系カーボン等のカーボン粉がある。これらを単独で又は2種以上組み合わせて用いることができる。

【0018】

本発明において、これらの導電剤の配合量は導電性弾性体の体積抵抗率が、低温低湿環境(環境1;15℃/10%RH)、常温常湿環境(環境2:23℃/50%RH)、高温高湿環境(環境3:30℃/80%RH)で、中抵抗領域(体積抵抗率が1×104〜1×1010Ω・cm)になるような量が好ましい。

導電性弾性体の体積抵抗率は、厚さ1mmのシートに成型した後、両面に金属を蒸着して電極とガード電極とを製造し、微小電流計(例えば、ADVANTEST R8340A ULTRA HIGH RESISTANCE METER (株)アドバンテスト社製)を用いて200Vの電圧を印加して30秒後の電流を測定し、膜厚と電極面積とから計算して求める。

【0019】

導電性弾性体の体積抵抗率がこれよりも小さいと、像担持体である感光体にピンホールがあった場合に大電流がピンホールに一気に集中する。その結果、印加電圧が降下し、電流が流れなくなって、高精細なハーフトーン画像上に帯状となって帯電電位が不足した部分が現れてしまう。また、ピンホールをより大きくしてしまう、といった不具合が発生する恐れがある。逆に体積抵抗率が大き過ぎると、所望する帯電電位を得るためには高電圧を印加しなければならない。

この他にも導電性弾性体には必要に応じて、可塑剤、充填剤、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、分散剤及び離型剤等の配合剤を加えることもできる。

【0020】

導電性弾性層の形成方法としては、上記の導電性弾性体の原料を密閉型ミキサー等で混合して、例えば、押し出し成形や射出成形、圧縮成形等の公知の方法により成型するのが好ましい。また、導電性弾性層は、導電性支持体の上に直接導電性弾性体を成形して形成してもよいし、予めチューブ形状に成形した導電性弾性体によって導電性支持体を被覆して形成させてもよい。なお、導電性弾性層の形成後に表面を研磨して形状を整えてもよい。

【0021】

図1は、帯電ローラを備えた画像形成装置の概略構成図であり、帯電部材が帯電ローラである例を示している。帯電ローラ2における導電性弾性層の形状は、電子写真感光体1との均一性密着性を確保するために中央部を一番太く、両端部に行くほど細くなる形状、いわゆるクラウン形状であることが好ましい。一般に使用されている帯電ローラは、支持体の両端部に所定の押圧力を与えて電子写真感光体と当接されているので、中央部の押圧力が小さく、両端部ほど大きくなっている。このために、帯電ローラの真直度が十分であれば問題ないが、十分でない場合には中央部と両端部に対応する画像に濃度ムラが生じてしまう場合がある。クラウン形状であれば、これを防止することができる。

また、帯電ローラ回転時の当接ニップ幅が均一となるために、帯電ローラの外径差振れは小さい方が好ましい。振れの測定値は、導電性支持体を回転軸として帯電ローラを回転させ、回転軸と垂直に非接触レーザー測長器(例えば、(株)キーエンス製 LS−5000)で測定した帯電ローラの半径の最大値と最小値の差を値として求める。帯電ローラの軸方向に1cmピッチ間隔で前記半径の差を求め、その値の中で最大の値を帯電ローラの振れの値とする。

【0022】

また、帯電ローラの直径とは、同様に導電性支持体を回転軸として帯電ローラを回転させ、回転軸と垂直に非接触レーザー測長器で測定した導電性弾性層の直径の最大値と最小値の平均とする。帯電ローラの軸方向中央部の直径と、中央部から90mm端部側の部分の直径の値2つの平均との差を、クラウン量の値として求める。

帯電ローラの振れの好ましい値は、具体的には60μm以下が好ましく、より好ましくは40μm以下とする。これにより、帯電ローラと感光体との当接状態が安定し、安定した帯電が行なえる。

クラウン量の値は出来上がった帯電ローラのニップ幅が均一になるように決めるが、30〜200μmが好ましい。クラウン量を30〜200μmに制御することで、ローラ全体に渡り、均一なニップ幅で感光体に当接することが可能となる。

【0023】

導電性弾性体の硬度は、マイクロ硬度(MD−1型)で75°以下が好ましく、より好ましくは60°以下である。マイクロ硬度(MD−1型)が75°以下であると、帯電部材と感光体との間のニップ幅が当接圧力に対して安定になり、安定した帯電が行なうことができる。なお、「マイクロ硬度(MD−1型)」とは、アスカー マイクロゴム硬度計 MD−1型(高分子計器株式会社製)を用いて測定した帯電部材の硬度であり、常温常湿(23℃/55%RH)の環境中に12時間以上放置した帯電部材に対して硬度計を10Nのピークホールドモードで測定した値とする。

マイクロ硬度(MD−1型)を小さくするため、導電性弾性体に可塑剤を配合することができる。導電性弾性体100質量部に対する可塑剤の配合量は、好ましくは1質量部〜30質量部であり、より好ましくは3質量部〜20質量部である。可塑剤としては、高分子タイプのものを用いることが好ましい。高分子可塑剤の分子量は、好ましくは2000以上、より好ましくは4000以上である。分子量が2000以上であると、ローラ表面に染み出してきた可塑剤が、感光体を汚染する恐れがない。

【0024】

導電性弾性層は、必要に応じて接着剤を介して導電性支持体に接着される。この場合、接着剤は導電性であることが好ましい。導電性とするため、接着剤には公知の導電剤を含有することができる。接着剤のバインダーとしては、熱硬化性樹脂や熱可塑性樹脂等の樹脂が挙げられ、ウレタン系、アクリル系、ポリエステル系、ポリエーテル系及びエポキシ系等の公知の接着剤を用いることができる。接着剤の導電剤としては、前述したものを用いることができる。導電剤は単独で又は2種以上組み合わせて用いることができる。

【0025】

本発明の帯電部材においては、導電性弾性層の外側に1層以上の被覆層が形成されている。被覆層のうち最も外側の最表面に位置する層が表面層である。図2に例示したように、被覆層が2層以上の場合、被覆層は表面層と1層以上の抵抗層とで構成される。この表面層は樹脂と導電性粒子を含有する。またこの導電性粒子はリンを含有する導電性酸化錫粒子である。

この酸化錫粒子は、SnO2換算の酸化錫粒子100質量%に対して、P2O5換算で1.3〜6.6質量%のリンを含有する。リンの含有量が前記範囲を超えるかもしくは下回ると、酸化錫粒子の導電性が十分に発現せず、所望の導電性が得られず、また、導電性の安定性が劣ってしまう。酸化錫粒子中のリン含有量は、酸化錫粒子を105℃で2時間乾燥後、X線分析顕微鏡(例えば、XGT−5000、株式会社 堀場製作所製)にてP/Sn原子比を測定し、次式より算出される。

リン含有量(%) = P/Sn原子比 × 0.471 × 100

【0026】

また、リン含有導電性酸化錫粒子の体積抵抗率は、1×103Ω・cm以下であることが好ましく、粉体抵抗測定システム(例えば、株式会社ダイアインスツルメンツ製)を用いて、印加圧力10MPaにおける抵抗値より算出される。

酸化錫粒子に適正な導電性を付与するにはSb、P、W等の元素をドーパントとして用いることや、酸素欠損型にする等の方法がある。導電性の安定した粒子を安定して生産するためには、Sbをドープする方法が優れているが、Sbは毒性が危惧されているため好ましくない。Sbに代わるドーパントとして、Pを用いたものが導電性の安定性及び生産性の点で、他の導電性酸化錫に比べて優れており、帯電部材に使用した際も十分に機能を発揮する。

【0027】

このようにして得られたリン含有導電性酸化錫粒子は、その表面をカップリング剤で表面処理等して使用することができる。カップリング剤とは、同一分子内に加水分解可能な基と疎水基を有し、珪素、アルミニウム、チタン又はジルコニウム等の中心元素に結合している化合物で、この疎水基部分に長鎖アルキル基を有するものである。

加水分解基としては、例えば比較的親水性の高い、メトキシ基、エトキシ基、プロポキシ基及びブトキシ基等のアルコキシ基等が用いられる。その他、アクリロイルオキシ基、メタクリロイルオキシ基、これらの変性体及びハロゲン等も用いられる。また疎水基としては、その構造中に炭素原子が6個以上直鎖状に連なる構成を含むものであればよく、中心元素との結合形態においては、カルボン酸エステル、アルコキシ、スルホン酸エステル又は燐酸エステルを介して、あるいはダイレクトに結合していてもよい。

更に、疎水基の構造中に、エーテル結合、エポキシ基及びアミノ基等の官能基を含んでもよい。カップリング剤処理することで酸化錫粒子表面への水分の吸着を抑え、より環境変動の小さい被覆層材料を得ることができる。

【0028】

表面層の樹脂は、導電性粒子のバインダーとしての役割を有し、ポリオールとイソシアネートを反応させた樹脂が用いられる。具体的には、ラクトン変性アクリルポリオールを、イソシアネートで架橋したウレタン樹脂が特に好適に用いられる。イソシアネートは、イソシアヌレート型の3量体とすることがより好ましい。分子の剛直な3量体が架橋点となり、表面層がより密に架橋することができ、導電性弾性層から染み出した低分子成分が帯電部材の表面に染み出ることをより一層効果的に防止することができる。

また、イソシアネートは、イソシアネート基がブロック剤によりブロックされたブロックイソシアネートとすることがより好ましい。イソシアネート基は反応し易く、表面層塗工用塗料を常温に長時間放置しておくと徐々に反応が進み、塗料の特性が変化してしまう恐れがあるからである。これに対してブロックイソシアネートは、活性なイソシアネート基がブロックされ、ブロック剤の解離温度までは反応しないので、塗料の取り扱いが容易になるというメリットがある。マスキングを行うブロック剤には、フェノールやクレゾール等のフェノール類、ε−カプロラクタム等のラクタム類及びメチルエチルケトンオキシム等のオキシム類等が挙げられるが、解離温度が比較的低温のオキシム類が好ましい。

【0029】

また、ラクトン変性アクリルポリオールのOH価は80KOHmg/g程度であることが好ましい。OH価が小さいと、イソシアネートで架橋され難くなり、それによって樹脂が柔らかくなり過ぎて感光体に貼りつき易くなる。OH価が大き過ぎると塗膜が硬くなり過ぎて衝撃を受けたときに割れ易くなる。

ラクトン変性アクリルポリオールは、分子鎖骨格がスチレンとアクリルの共重合体であり、適度な硬度と非汚染性を有する。また、末端に水酸基を有する変性したラクトン基が多数の架橋点となり、イソシアネートで密に架橋することが可能であり、導電性弾性層からの低分子成分の染み出しを防止することができる。

【0030】

ラクトン変性アクリルポリオールとイソシアネートとの配合比は、配合した塗料中のイソシアネートの中のNCO基の数(A)と、ラクトン変性アクリルポリオール中のOH基の数(B)との比、NCO/OH比=A/Bが0.1〜2.0が好ましく、特に好ましくは0.3〜1.5の範囲になるように調整する。

ラクトン変性アクリルポリオールをイソシアネートで架橋することにより、導電性弾性層からの低分子成分の染み出しを防止するとともに、帯電部材自体がトナー等に対して汚れ難く、かつ感光体を汚染しない表面層を形成することができる。

【0031】

表面層を形成する樹脂塗料には、レベリング剤を混合することも好ましい。レベリング剤としては、例えばシリコーンオイルが挙げられる。表面層の樹脂に加えるこれらの導電剤の添加量は、表面層の体積抵抗率が低温低湿環境(15℃/10%RH)、常温常湿環境(23℃/50%RH)、高温高湿環境(30℃/80%RH)で、中抵抗領域(体積抵抗率が1×106〜1×1015Ω・cm)になるように決める。

表面層の体積抵抗率がこれよりも小さいと、帯電部材を帯電ローラとして使用した場合、感光体にピンホールがある時にピンホールに過大な電流が流れて印加電圧が降下してしまう。そして、ピンホール部の長手方向全域が帯状の帯電不良となって画像に表れてしまうので好ましくない。逆に体積抵抗率が大き過ぎると、帯電ローラに電流が流れず、感光体を所定の電位に帯電することができず画像が所望する濃度にならないという弊害がある。また、ある程度の電位に帯電したとしても帯電能力が低いためゴースト画像等の弊害が表れてしまうので好ましくない。

【0032】

表面層の体積抵抗率は、以下のようにして測定することができる。まず、帯電部材から表面層を剥がし、5mm×5mm程度の短冊形に切り出す。両面に金属を蒸着して電極とガード電極とを製造し測定用サンプルを得る。あるいはアルミニウムシートの上に塗布して表面層塗膜を形成し、塗膜面に金属を蒸着して測定用サンプルを得る。得られた測定用サンプルについて微小電流計(例えば、ADVANTEST R8340A ULTRA HIGH RESISTANCE METER 株式会社アドバンテスト製)を用いて200Vの電圧を印加して30秒後の電流を測定し、膜厚と電極面積とから計算して体積抵抗率を求める。

導電剤の添加量としては、表面層の樹脂(バインダー)成分に対して10〜200質量%が好ましく、特に好ましくは20〜150質量%である。

【0033】

表面層の形成方法としては、上記の表面層を構成する材料を、サンドミル、ペイントシェーカー、ダイノミル及びパールミル等のビーズを利用した従来公知の分散装置を用いて公知の方法により分散させ、得られた表面層形成用の樹脂塗料を、ディッピング法やスプレーコート法により、導電性弾性層の上に塗工する。表面層塗料の利用効率を考慮すると、ディッピング法が好ましい。

表面層の膜厚は、好ましくは1〜100μm、より好ましくは5〜50μmである。帯電部材が帯電ローラである場合、表面層の膜厚が100μm以下であると、ローラ硬度を著しく高くすることなく、ローラの柔軟性が維持されるため、感光ドラム表面やローラ表面にトナー等が融着する恐れがない。また、表面層の膜厚が1μm以上であると導電性弾性層から染み出してくる低分子成分が、ローラ表面にまで染み出して感光体を汚染する心配がない。なお、膜厚は、帯電ローラの断面を鋭利な刃物で切り出して、光学顕微鏡や電子顕微鏡で観察することで測定できる。

【0034】

表面層の膜厚を調整するために表面層塗料の樹脂の固形分と塗工引き上げ速度を制御する。表面層塗料中の樹脂の固形分を大きくすると表面層の膜厚が大きくなり、固形分を小さくすると膜厚も小さくなる。表面層塗料においては、揮発する溶媒100質量%に対する樹脂の固形分を10〜50質量%に調整する。また、塗工引き上げ速度を大きくすると膜厚が大きくなり、速度を小さくすると膜厚も小さくなるので、塗工引き上げ速度を0.1〜50mm/secに調整する。

表面層の内側の抵抗層としては、特に限定されることはなく、1層だけでなく2層以上の抵抗層を設けてもよい。抵抗層の体積抵抗率は、弾性層及び表面層との関係により適宜調整可能であるが、102Ω・cm以上1016Ω・cm以下であることが好ましい。体積抵抗率が本範囲内であれば、帯電部材の帯電能力の低下や、感光体表面のピンホールや傷等によるリークが発生することなく、帯電部材の電気抵抗値を制御することが可能になる。このように抵抗層の体積抵抗率を調整するために、抵抗層に1種又は2種以上の導電性粒子を含有させてもよい。抵抗層は表面層を形成する場合と同様にして、導電性弾性層の外側に形成することができる。

【0035】

帯電部材の表面粗さとしては、好ましくはJIS B0601−1994による十点平均粗さRzで5μm以下、より好ましくは3μm以下である。表面粗さがあまり大き過ぎると帯電部材の表面がトナー等で汚れ易くなる。また、凹凸が帯電ムラとして出力画像に表れ易い。

表面粗さの測定方法としては、JIS B0601の表面粗さに基づき、小坂研究所製サーフコーダーSE3400にて、軸方向3箇所、各箇所の円周方向に3箇所の合計9箇所について各々測定し、その平均値をとる。接触針は先端半径2μmのダイヤモンドとし、測定スピード0.5mm/s、カットオフλc0.8mm、基準長さ0.8mm、評価長さ8.0mmとする。

上記範囲の表面粗さを有する帯電部材とするため、導電性弾性層の表面粗さ、表面層の膜厚を調整する。導電性弾性層の十点平均粗さはRzで10μm以下が好ましく、より好ましくは7μm以下とする。

【0036】

本発明の帯電部材の電気抵抗値は、温度が15〜30℃、相対湿度が10〜80%の各環境下において、1×104〜1×108Ωである。このような帯電部材からなる帯電ローラは、電子写真装置の帯電装置に搭載して使用することができる。

図5は帯電部材が帯電ローラである場合の抵抗測定装置である。帯電ローラを、画像形成装置に用いた場合の使用状態と同様の応力で、感光体と同じ曲率の円柱形金属に当接させて、使用状態と同様の回転速度で円柱形金属を回転させながら電圧を印加して、抵抗値を測定する。軸の両端にそれぞれ5Nの力を加えて、直径30mmの金属円柱に当接させ、この金属円柱を周速45mm/sで回転させ、直流電圧−200Vを印加したとき、帯電部材の電気抵抗値は、30℃/80%RHの高温高湿の環境中では1×104Ω以上であり、15℃/10%の低温低湿の環境中では1×108Ω以下であることが好ましい。30℃/80%RHの高温高湿の環境中では1×106Ω以上であり、15℃/10%の低温低湿環境中では6×107Ω以下であることがより好ましい。

【0037】

低温低湿の環境中の抵抗値が上記に示した1×108Ω以下であると、感光ドラムを所定の電位に帯電することができ、ゴースト画像がほとんど発生しないので好ましい。また、高温高湿環境中の抵抗値が上記に示した1×104Ω以上であると、感光体にピンホールがあったとしても印加電圧の電圧降下がほとんど起きないので、ハーフトーン画像上に横帯状の濃度ムラが現れることがないので好ましい。

電気抵抗値を上記範囲とするためには、帯電部材の導電性弾性層の体積抵抗率を1×104〜1×107Ω・cmに、また表面層の体積抵抗率を1×108〜1×1015Ω・cmでかつ表面層の膜厚を1〜50μmになるように調整すればよい。

【実施例】

【0038】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

[実施例1]

下記の要領で本発明の製造方法により、ローラ形状の帯電部材(帯電ローラ)を製造した。

1.導電性弾性層の形成

エピクロルヒドリンゴム:100質量部

(商品名「エピオンONー301」:ダイソー株式会社製)

四級アンモニウム塩:2質量部

(商品名「アデカサイザーLV70」:株式会社ADEKA社製)

炭酸カルシウム:60質量部

(商品名「ナノックス#30」:丸尾カルシウム社製)

酸化亜鉛:5質量部

(商品名「酸化亜鉛2種」:堺化学株式会社製)

ステアリン酸亜鉛:1質量部

(商品名「ステアリン酸亜鉛」:日油株式会社製)

カーボンブラック:5質量部

(商品名「サーマックスNー990」:cancarb社製)

【0039】

以上の材料を60℃に調節した密閉型ミキサーにて10分間混練した。この後、エピクロルヒドリンゴム100質量部に対して可塑剤(商品名「ポリサイザーP202」:大日本インキ株式会社製)15質量部を加え、20℃に冷却した密閉型ミキサーで更に20分間混練し、原料コンパウンドを調製した。このコンパウンドにエピクロルヒドリンゴム100質量部に対し加硫剤としての硫黄(商品名「サルファックスPMC」:鶴見化学工業社製)1.2質量部、加硫促進剤としてのジベンゾチアジルスルフィド(商品名「ノクセラーDM」:大内新興化学社製)1質量部及びテトラメチルチウラムモノスルフィド(商品名「ノクセラーTS」:大内新興化学社製)1質量部を加えた。この後、20℃に冷却した2本ロール機にて10分間混練した。得られたコンパウンドを、φ6mmステンレス鋼製支持体の周囲にローラ状になるように押出成型機にて成型し、加熱蒸気加硫した後、外径φ8.5mmになるように研磨処理して導電性弾性層を得た。ローラ長は230mmとした。

【0040】

2.表面被覆層用塗布液の調製

続いて、ミキサーを用いて以下に示す材料を撹拌し、混合溶液を調製した。

ラクトン変性アクリルポリオール溶液(固形分:70質量%):100質量部

(商品名「PLACCEL DC2016」:ダイセル化学工業社製)

ブロックイソシアネートA(IPDI、固形分:60質量%):37質量部

(商品名「VESTANAT B1370」:デグサ・ジャパン社製)

ブロックイソシアネートB(HDI、固形分:80質量%):24質量部

(商品名「DURANATE TPA−B80E」:旭化成ケミカルズ社製)

リン含有導電性酸化錫粒子:91質量部

(リン含有量:2.5%、体積抵抗率:1.0×101Ω・cm)

変性ジメチルシリコーンオイル:0.2質量部

(商品名「SH28PA」:東レ・ダウコーニング・シリコーン社製)

メチルイソブチルケトン(溶剤):180質量部

【0041】

上記の酸化錫粒子は以下の方法で調製した。

塩化第二スズ(SnCl・5H2O)500g及び85%オルトリン酸(H3PO4)8.8gの3規定塩酸溶液200mlを、90℃の温水に添加し、同時に水酸化ナトリウム水溶液を添加してpHを7〜7.5に維持するように中和し、中和生成物を得た。次いで、塩酸にてpHを3に調整し、中和生成物を固液分離、洗浄、110℃で12時間乾燥し、電気炉にて1000℃で1時間加熱焼成した後、気流粉砕機を用いて粉砕し、リン含有導電性酸化錫粒子を得た。

次いで、450mLのガラス瓶に上記混合溶液300gと、メディアとしての平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機(東洋精機製作所社製)を用いて24時間分散し、表面被覆層用塗布液を得た。

【0042】

3.表面被覆層の形成

この表面被覆層用塗布液を、導電性弾性層上に1回ディッピング塗布し、常温で30分間以上風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、導電性弾性層の上に表面被覆層を形成した。なお、ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。

【0043】

4.帯電ローラの画像評価(初期)

図1に示す電子写真方式の画像形成装置(キヤノン社製 LASER SHOT LBPー2510)に上記で得られた帯電ローラを取り付けて、常温常湿環境(温度23℃/湿度55%)において、ハーフトーン画像を出力した。また、帯電後の電子写真感光体の表面電位(暗部電位)Vdは−400V付近となるように印加電圧(直流電圧のみ)を調節した。このようにして得られたハーフトーン画像について、目視にて、帯電ムラが原因で発生する細かいスジ状の濃度ムラ(横スジ)を以下の基準でA〜Dに評価した。結果を表1に示す。

A:横スジが全く発生しなかったもの

B:横スジがごく僅かに発生しているレベルのもの

C:横スジが少し発生しているがそれほど目立たないレベルのもの

D:横スジが目立つレベルのもの

【0044】

5.帯電ローラの電気抵抗値の測定

また、画像出し評価を始める前に、帯電ローラの電気抵抗値を図5の装置で測定した。図中、2は帯電ローラ、11はステンレス鋼製の円筒電極、12は抵抗、13はレコーダーを示す。これらの間の押圧力は用いられる画像形成装置と同様(9.8N/m2)にし、常温常湿環境(温度23℃/湿度55%)において、外部電源S3から−200Vを印加した際の抵抗値を、サンプリング周波数20HZで1秒間測定し、平均値を抵抗値とし、最大値と最小値の比を抵抗値ムラとした。結果を表1に示す。なお、抵抗値ムラが2.0以下であれば、使用上、濃度ムラが発生する等の不具合が発生しないため、抵抗値の均一性は良好であると判断した。

【0045】

6.連続複数枚画像出し耐久試験

前記の画像評価にて使用した画像形成装置を用いて、印字濃度4%画像(感光体の回転方向と垂直方向に幅2ドット、間隔50ドットの横線を描くような画像)をプロセススピード100mm/secで連続複数枚の耐久試験を行った。10,000枚画像出し後に画像チェックのためにハーフトーン画像を出力し、得られた画像を目視にて、帯電ムラが原因で発生する細かいスジ状の濃度ムラ(横スジ)を評価した。結果を表1に示す。

7.帯電ローラの導電性の安定性評価

高温高湿環境(温度40℃/湿度95%)に14日間保管した後、常温・常湿環境(温度23℃/湿度55%)にて3日間保管した帯電ローラの抵抗値(R2)を図5の装置で測定し、高温高湿環境に投入する前の抵抗値(R1)からの変化率(100−R2/R1×100)を算出した。結果を表2に示す。

【0046】

[実施例2]

表面被覆層用塗布液の調製時に用いる85%オルトリン酸を4.5gとしたリン含有酸化錫粒子(リン含有量:1.3%、体積抵抗率:1.0×103Ω・cm)を用いた以外は、実施例1と同様にして各評価を行った。結果を表1、2に示す。

[実施例3]

表面被覆層用塗布液の調製時に用いる85%オルトリン酸を23.1gとしたリン含有酸化錫粒子(リン含有量:6.6%、体積抵抗率:0.8×101Ω・cm)を用いた以外は、実施例1と同様にして各評価を行った。結果を表1、2に示す。

【0047】

[実施例4]

リン含有酸化錫粒子100gをジュースミキサーで撹拌しながら、有機化合物として、イソプロピルトリイソステアロイルチタネート(商品名「プレンアクト KRーTTS」:味の素ファインテクノ社製)2.5gを添加し、撹拌・混合後、150℃の温度で20分間乾燥して、有機化合物で処理されたリン含有酸化錫粒子を得た。この酸化錫粒子は、リン含有量:2.5%、体積抵抗率:1.2×101Ω・cmであった。

実施例1のリン含有酸化錫粒子の代わりに前記リン含有酸化錫粒子を用いた以外は実施例1と同様にして各評価を行った。結果を表1、2に示す。

【0048】

[比較例1]

表面被覆層用塗布液の調製時に用いる85%オルトリン酸を4.1gとしたリン含有酸化錫粒子(リン含有量:1.2%、体積抵抗率:1.2×107Ω・cm)を用いた以外は、実施例1と同様にして各評価を行った。結果を表1、2に示す。

[比較例2]

表面被覆層用塗布液の調製時に用いる85%オルトリン酸を23.7gとしたリン含有酸化錫粒子(リン含有量:6.8%、体積抵抗率:2.3×106Ω・cm)を用いた以外は、実施例1と同様にして各評価を行った。結果を表1、2に示す。

【0049】

[比較例3]

導電剤として、リン含有導電性酸化亜鉛粒子の代わりに、カーボンブラック(商品名「MA100」:三菱化学社製、体積抵抗率:3.0×101Ω・cm)14質量部を用いた以外は、実施例1と同様にして帯電ローラを製造した。この帯電ローラについて実施例1と同様にして各評価を行った。結果を表1、2に示す。

[比較例4]

導電剤として、リン含有導電性酸化錫粒子の代わりに、アンチモンドープ酸化錫(商品名「T−1」:ジェムコ社製、体積抵抗率:1.2×100Ω・cm)91質量部を用いた以外は、実施例1と同様にして帯電ローラを製造した。この帯電ローラについて実施例1と同様にして各評価を行った。結果を表1、2に示す。

【0050】

【表1】

【0051】

【表2】

【0052】

表1、表2に示したように、実施例の帯電部材は画像出し耐久試験による画像評価でも、実使用上問題ないレベルであり、抵抗値ムラも2.0倍以下で問題ない。また、導電性の安定性評価でも、変化率は50%以下であり、アンチモンドープ酸化錫と同等以上である。

以上のように、本発明によれば、被覆層に含有されるリン含有酸化錫粒子により、抵抗値ムラを生じることなく、長期にわたり安定した高画質を維持することができる帯電部材が得られる。

【符号の説明】

【0053】

1:像担持体(電子写真感光体)

2:帯電部材(帯電ローラ)

3:像露光手段

4:現像手段

5:転写手段(転写ローラ)

6:クリーニング手段

S1,S2,S3:バイアス印加電源

P:転写材

11:円筒電極(金属ローラ)

12:固定抵抗器

13:レコーダー

【技術分野】

【0001】

本発明は、プリンタ、ファクシミリ及び複写機等の電子写真方式を採用した画像形成装置における帯電部材に関し、特に帯電ローラに関する。

【背景技術】

【0002】

電子写真画像形成装置の一次帯電の方法として、接触帯電方法が実用化されている。これは、低オゾン・低電力を目的としており、中でも特に帯電部材として帯電ローラを用いたローラ帯電方式が、帯電の安定性という点で好ましく、広く用いられている。

ローラ帯電方式は、導電性の弾性ローラを被帯電体に加圧当接させ、これに電圧を印加することによって放電により被帯電体への帯電を行う方式であり、DC帯電方式とAC帯電方式がある。DC帯電方式は、放電開始電圧(OPC感光体に対して帯電ローラを加圧当接させた場合には、約550V)に、必要とされる感光体表面電位Vdを足したDC電圧を印加することで帯電を行う方式である。またAC帯電方式は、環境・耐久変動等による電位の変動を改善する目的として、必要とされる感光体表面電位Vdに相当するDC電圧に放電開始電圧の2倍以上のピーク間電圧を持つAC成分を重畳した電圧を接触帯電部材に印加することで帯電を行う方式である。DC帯電方式は、AC帯電方式に比較して一般的にコストは安いという利点がある。

【0003】

しかしDC帯電方式は、AC+DC帯電のようにAC電流の均し効果が無いため、帯電の均一性が、AC+DC帯電方式に比較して劣る点が問題である。そのため帯電部材自身の電気抵抗の不均一性が画像上に微小なスジ状の濃度ムラとなって発生する場合がある。また、近年の市場における高画質化の要求により、この濃度ムラがより発生しやすい傾向にある。

上記の問題を解決すべく電気抵抗値の均一性を得るために、部材に導電性を付与する導電剤として、中抵抗値の金属酸化物を用いるものが提案されている。特に導電性の安定性から、アンチモンをドープした酸化錫単体及びアンチモンをドープした酸化錫を被覆した金属酸化物が好適に用いられている(例えば、特許文献1参照)。しかしながら、ドーパントとしてのアンチモンは環境に対する負荷が大きいため、使用することがあまり好ましくない。

【0004】

上記の問題を解決するために、酸化錫のドーパントとしてアンチモン以外のドーパントを用いた酸化錫を含有する技術がある(例えば、特許文献2参照)。しかしながら、特許文献2には、帯電部材を使用できる適正な抵抗値にするために必要なドープ量に関する記載がない。また、この技術は、被覆層を形成する樹脂がアルコールに対して可溶性である等、硬化性の材料を用いていないことにより、トナー及び外添剤等のトナー成分が付着しやすく、耐久により帯電不良が発生しやすいため、近年の市場における高寿命化(高耐久化)に対応することは困難である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−207993号公報

【特許文献2】特開平10−213948号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は環境負荷の大きいアンチモン等のドーパントを使用することなく、長期間安定して電気抵抗値をほぼ均一に維持することができる帯電部材を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的は、以下の本発明[1]〜[5]によって達成される。

[1]導電性支持体と、該支持体上に形成された導電性弾性層と、該導電性弾性層の外側に形成された1層以上の被覆層とから構成される帯電部材において、少なくとも最表面に位置する該被覆層は樹脂と導電性粒子を含有し、該樹脂はポリオールとイソシアネートを反応させることにより得られる樹脂であり、該導電性粒子はリンを含有する導電性酸化錫粒子であってSnO2換算の酸化錫粒子100質量%に対してP2O5換算で1.3〜6.6質量%のリンを含むものであり、該帯電部材の電気抵抗値が、温度が15〜30℃、相対湿度が10〜80%の各環境下において、1×104〜1×108Ωであることを特徴とする帯電部材。

【0008】

[2]前記導電性粒子の体積抵抗率が1.0×103Ω・cm以下の導電性酸化錫粒子であることを特徴とする前記[1]に記載の帯電部材。

[3]前記イソシアネートが、ブロックイソシアネートであることを特徴とする前記[1]または[2]に記載の帯電部材。

[4]前記ポリオールが、ラクトン変性アクリルポリオールであることを特徴とする前記[1]〜[3]のいずれかに記載の帯電部材。

[5]電子写真装置の帯電装置に搭載される電気抵抗値が1×104〜1×108Ωである帯電ローラが、前記[1]〜[4]のいずれかに記載の帯電部材からなる帯電ローラ。

【発明の効果】

【0009】

本発明により、環境負荷の大きいアンチモン等のドーパントを使用することなく、長期間導電性が安定して電気抵抗値をほぼ均一に維持することができる帯電部材、特に帯電ローラを提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明により製造した帯電ローラを備えた画像形成装置の概略構成図である。

【図2】本発明により製造したローラ形状の帯電部材の一例を表す概略図である。

【図3】シート形状の帯電部材の一例を表す概略図である。

【図4】ベルト形状の帯電部材の一例を表す概略図である。

【図5】帯電ローラの抵抗値測定装置を表す概略図である。

【発明を実施するための形態】

【0011】

以下に、本発明の実施の形態を詳細に説明する。

本発明における帯電部材の構成の例を図2〜4に示す。図2に示す帯電部材は、ローラ形状の帯電部材であり、(i)に示すように、導電性支持体aの上に導電性弾性層bと被

覆層が表面層cの2層が形成された構造をとることができる。また(ii)に示すように導電性支持体aの上に導電性弾性層bと2つの被覆層(抵抗層d、表面層c)が形成された構造をとることができる。更に、(iii)に示すように導電性支持体aの上に導電性弾性層bと3つの被覆層(抵抗層d、抵抗層e、表面層c)が形成された構造をとることができる。この様に、被覆層は1層以上の任意の層数とすることができる。

なお、本発明の帯電部材は、ローラ形状が好ましいが、図3、4に例示するように、シート形状、ベルト形状、フィルム形状、板状等の様々な形状を採ることも可能である。また、これらの形状の帯電部材はそれぞれ、上述の積層構造を採ることが可能である。

【0012】

図2に示す導電性支持体aは、例えば、炭素鋼合金表面に5μmの厚さのニッケルメッキを施した円柱である。導電性支持体を構成する材料として他にも、例えば鉄、アルミニウム、チタン、銅及びニッケル等の金属やこれらの金属を含むステンレス鋼、ジュラルミン、真鍮及び青銅等の合金、更にカーボンブラックや炭素繊維をプラスチックで固めた複合材料等の、剛直で導電性を示す公知の材料を使用することもできる。また、形状としては円柱形状の他に、中心部分を空洞とした円筒形状とすることもできる。

【0013】

本発明の帯電部材では、上記導電性支持体の上に導電性弾性層が形成されている。導電性弾性層は導電性弾性体からなる。導電性弾性体は、例えば、導電剤と高分子弾性体との混合物で構成される。導電剤には少なくともイオン導電剤が含有されていることが好ましい。高分子弾性体としては例えば、NBR(アクリロニトリルブタジエンゴム)、クロロプレンゴム、ウレタンゴム、シリコーンゴム、あるいはSBS(スチレン・ブタジエン・スチレン−ブロックコポリマー)、SEBS(スチレン・エチレンブチレン・スチレン−ブロックコポリマー)等の熱可塑性エラストマー等が挙げられる。高分子弾性体としては特にエピクロルヒドリンゴムが好適に用いられる。エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性を発揮することができる。また、位置による電気抵抗値のばらつきも小さくすることが出来るので、高分子弾性体として好適に用いられる。

【0014】

エピクロルヒドリンゴムとしては、エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体(以下、ECH−EO−AGEという。)等が挙げられる。この中でも安定した中抵抗領域の導電性を示すことから、ECH−EO−AGEが特に好適に用いられる。ECH−EO−AGEは、重合度や組成比を任意に調整することで導電性や加工性を制御できる。高分子弾性体はエピクロルヒドリンゴムを主成分とするが、必要に応じてその他の一般的なゴムを含有してもよい。

【0015】

その他の一般的なゴムとしては、例えばEPM(エチレン・プロピレンゴム)、EPDM(エチレン・プロピレン・ジエンゴム)、NBR、クロロプレンゴム、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ウレタンゴム及びシリコーンゴム等が挙げられる。また、SBS、SEBS等の熱可塑性エラストマーを含有してもよい。上記の一般的なゴムを含有する場合、その含有量は、高分子弾性体全量に対し1〜50質量%であるのが好ましい。

【0016】

導電剤としては、導電性弾性層の体積抵抗率のムラを小さくするという目的により、イオン導電剤を含有することが好ましい。イオン導電剤が高分子弾性体の中に均一に分散し、導電性弾性体の体積抵抗率を均一化することにより、帯電ローラを直流電圧のみの電圧印加で使用したときでも均一な帯電を得ることができる。

イオン導電剤としては、例えば、LiClO4やNaClO4等の過塩素酸塩及び4級アンモニウム塩等が挙げられ、これらを単独又は2種類以上組み合わせて用いることができる。イオン導電剤の中でも、環境変化に対して体積抵抗率が安定なことから特に過塩素酸4級アンモニウム塩が好適に用いられる。

【0017】

イオン導電剤に加えて、導電性弾性体の体積抵抗率にムラを生じさせない範囲で、電子導電性の導電剤を添加することができる。電子導電性の導電剤は、それが担う導電性が、イオン導電剤の担う導電性よりも小さい範囲で使用することができる。電子導電性の導電剤としては、例えば、アルミニウム、パラジウム、鉄、銅、銀等の金属系の粉体や繊維や酸化チタン、酸化錫、酸化亜鉛等の金属酸化物や、適当な粒子の表面を酸化スズ、酸化アンチモン、酸化インジウム、酸化モリブデン、亜鉛、アルミニウム、金、銀、銅、クロム、コバルト、鉄、鉛、白金又はロジウムを電解処理、スプレー塗工、混合振とうにより付着させた粉体や、アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン及びピッチ系カーボン等のカーボン粉がある。これらを単独で又は2種以上組み合わせて用いることができる。

【0018】

本発明において、これらの導電剤の配合量は導電性弾性体の体積抵抗率が、低温低湿環境(環境1;15℃/10%RH)、常温常湿環境(環境2:23℃/50%RH)、高温高湿環境(環境3:30℃/80%RH)で、中抵抗領域(体積抵抗率が1×104〜1×1010Ω・cm)になるような量が好ましい。

導電性弾性体の体積抵抗率は、厚さ1mmのシートに成型した後、両面に金属を蒸着して電極とガード電極とを製造し、微小電流計(例えば、ADVANTEST R8340A ULTRA HIGH RESISTANCE METER (株)アドバンテスト社製)を用いて200Vの電圧を印加して30秒後の電流を測定し、膜厚と電極面積とから計算して求める。

【0019】

導電性弾性体の体積抵抗率がこれよりも小さいと、像担持体である感光体にピンホールがあった場合に大電流がピンホールに一気に集中する。その結果、印加電圧が降下し、電流が流れなくなって、高精細なハーフトーン画像上に帯状となって帯電電位が不足した部分が現れてしまう。また、ピンホールをより大きくしてしまう、といった不具合が発生する恐れがある。逆に体積抵抗率が大き過ぎると、所望する帯電電位を得るためには高電圧を印加しなければならない。

この他にも導電性弾性体には必要に応じて、可塑剤、充填剤、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、分散剤及び離型剤等の配合剤を加えることもできる。

【0020】

導電性弾性層の形成方法としては、上記の導電性弾性体の原料を密閉型ミキサー等で混合して、例えば、押し出し成形や射出成形、圧縮成形等の公知の方法により成型するのが好ましい。また、導電性弾性層は、導電性支持体の上に直接導電性弾性体を成形して形成してもよいし、予めチューブ形状に成形した導電性弾性体によって導電性支持体を被覆して形成させてもよい。なお、導電性弾性層の形成後に表面を研磨して形状を整えてもよい。

【0021】

図1は、帯電ローラを備えた画像形成装置の概略構成図であり、帯電部材が帯電ローラである例を示している。帯電ローラ2における導電性弾性層の形状は、電子写真感光体1との均一性密着性を確保するために中央部を一番太く、両端部に行くほど細くなる形状、いわゆるクラウン形状であることが好ましい。一般に使用されている帯電ローラは、支持体の両端部に所定の押圧力を与えて電子写真感光体と当接されているので、中央部の押圧力が小さく、両端部ほど大きくなっている。このために、帯電ローラの真直度が十分であれば問題ないが、十分でない場合には中央部と両端部に対応する画像に濃度ムラが生じてしまう場合がある。クラウン形状であれば、これを防止することができる。

また、帯電ローラ回転時の当接ニップ幅が均一となるために、帯電ローラの外径差振れは小さい方が好ましい。振れの測定値は、導電性支持体を回転軸として帯電ローラを回転させ、回転軸と垂直に非接触レーザー測長器(例えば、(株)キーエンス製 LS−5000)で測定した帯電ローラの半径の最大値と最小値の差を値として求める。帯電ローラの軸方向に1cmピッチ間隔で前記半径の差を求め、その値の中で最大の値を帯電ローラの振れの値とする。

【0022】

また、帯電ローラの直径とは、同様に導電性支持体を回転軸として帯電ローラを回転させ、回転軸と垂直に非接触レーザー測長器で測定した導電性弾性層の直径の最大値と最小値の平均とする。帯電ローラの軸方向中央部の直径と、中央部から90mm端部側の部分の直径の値2つの平均との差を、クラウン量の値として求める。

帯電ローラの振れの好ましい値は、具体的には60μm以下が好ましく、より好ましくは40μm以下とする。これにより、帯電ローラと感光体との当接状態が安定し、安定した帯電が行なえる。

クラウン量の値は出来上がった帯電ローラのニップ幅が均一になるように決めるが、30〜200μmが好ましい。クラウン量を30〜200μmに制御することで、ローラ全体に渡り、均一なニップ幅で感光体に当接することが可能となる。

【0023】

導電性弾性体の硬度は、マイクロ硬度(MD−1型)で75°以下が好ましく、より好ましくは60°以下である。マイクロ硬度(MD−1型)が75°以下であると、帯電部材と感光体との間のニップ幅が当接圧力に対して安定になり、安定した帯電が行なうことができる。なお、「マイクロ硬度(MD−1型)」とは、アスカー マイクロゴム硬度計 MD−1型(高分子計器株式会社製)を用いて測定した帯電部材の硬度であり、常温常湿(23℃/55%RH)の環境中に12時間以上放置した帯電部材に対して硬度計を10Nのピークホールドモードで測定した値とする。

マイクロ硬度(MD−1型)を小さくするため、導電性弾性体に可塑剤を配合することができる。導電性弾性体100質量部に対する可塑剤の配合量は、好ましくは1質量部〜30質量部であり、より好ましくは3質量部〜20質量部である。可塑剤としては、高分子タイプのものを用いることが好ましい。高分子可塑剤の分子量は、好ましくは2000以上、より好ましくは4000以上である。分子量が2000以上であると、ローラ表面に染み出してきた可塑剤が、感光体を汚染する恐れがない。

【0024】

導電性弾性層は、必要に応じて接着剤を介して導電性支持体に接着される。この場合、接着剤は導電性であることが好ましい。導電性とするため、接着剤には公知の導電剤を含有することができる。接着剤のバインダーとしては、熱硬化性樹脂や熱可塑性樹脂等の樹脂が挙げられ、ウレタン系、アクリル系、ポリエステル系、ポリエーテル系及びエポキシ系等の公知の接着剤を用いることができる。接着剤の導電剤としては、前述したものを用いることができる。導電剤は単独で又は2種以上組み合わせて用いることができる。

【0025】

本発明の帯電部材においては、導電性弾性層の外側に1層以上の被覆層が形成されている。被覆層のうち最も外側の最表面に位置する層が表面層である。図2に例示したように、被覆層が2層以上の場合、被覆層は表面層と1層以上の抵抗層とで構成される。この表面層は樹脂と導電性粒子を含有する。またこの導電性粒子はリンを含有する導電性酸化錫粒子である。

この酸化錫粒子は、SnO2換算の酸化錫粒子100質量%に対して、P2O5換算で1.3〜6.6質量%のリンを含有する。リンの含有量が前記範囲を超えるかもしくは下回ると、酸化錫粒子の導電性が十分に発現せず、所望の導電性が得られず、また、導電性の安定性が劣ってしまう。酸化錫粒子中のリン含有量は、酸化錫粒子を105℃で2時間乾燥後、X線分析顕微鏡(例えば、XGT−5000、株式会社 堀場製作所製)にてP/Sn原子比を測定し、次式より算出される。

リン含有量(%) = P/Sn原子比 × 0.471 × 100

【0026】

また、リン含有導電性酸化錫粒子の体積抵抗率は、1×103Ω・cm以下であることが好ましく、粉体抵抗測定システム(例えば、株式会社ダイアインスツルメンツ製)を用いて、印加圧力10MPaにおける抵抗値より算出される。

酸化錫粒子に適正な導電性を付与するにはSb、P、W等の元素をドーパントとして用いることや、酸素欠損型にする等の方法がある。導電性の安定した粒子を安定して生産するためには、Sbをドープする方法が優れているが、Sbは毒性が危惧されているため好ましくない。Sbに代わるドーパントとして、Pを用いたものが導電性の安定性及び生産性の点で、他の導電性酸化錫に比べて優れており、帯電部材に使用した際も十分に機能を発揮する。

【0027】

このようにして得られたリン含有導電性酸化錫粒子は、その表面をカップリング剤で表面処理等して使用することができる。カップリング剤とは、同一分子内に加水分解可能な基と疎水基を有し、珪素、アルミニウム、チタン又はジルコニウム等の中心元素に結合している化合物で、この疎水基部分に長鎖アルキル基を有するものである。

加水分解基としては、例えば比較的親水性の高い、メトキシ基、エトキシ基、プロポキシ基及びブトキシ基等のアルコキシ基等が用いられる。その他、アクリロイルオキシ基、メタクリロイルオキシ基、これらの変性体及びハロゲン等も用いられる。また疎水基としては、その構造中に炭素原子が6個以上直鎖状に連なる構成を含むものであればよく、中心元素との結合形態においては、カルボン酸エステル、アルコキシ、スルホン酸エステル又は燐酸エステルを介して、あるいはダイレクトに結合していてもよい。

更に、疎水基の構造中に、エーテル結合、エポキシ基及びアミノ基等の官能基を含んでもよい。カップリング剤処理することで酸化錫粒子表面への水分の吸着を抑え、より環境変動の小さい被覆層材料を得ることができる。

【0028】

表面層の樹脂は、導電性粒子のバインダーとしての役割を有し、ポリオールとイソシアネートを反応させた樹脂が用いられる。具体的には、ラクトン変性アクリルポリオールを、イソシアネートで架橋したウレタン樹脂が特に好適に用いられる。イソシアネートは、イソシアヌレート型の3量体とすることがより好ましい。分子の剛直な3量体が架橋点となり、表面層がより密に架橋することができ、導電性弾性層から染み出した低分子成分が帯電部材の表面に染み出ることをより一層効果的に防止することができる。

また、イソシアネートは、イソシアネート基がブロック剤によりブロックされたブロックイソシアネートとすることがより好ましい。イソシアネート基は反応し易く、表面層塗工用塗料を常温に長時間放置しておくと徐々に反応が進み、塗料の特性が変化してしまう恐れがあるからである。これに対してブロックイソシアネートは、活性なイソシアネート基がブロックされ、ブロック剤の解離温度までは反応しないので、塗料の取り扱いが容易になるというメリットがある。マスキングを行うブロック剤には、フェノールやクレゾール等のフェノール類、ε−カプロラクタム等のラクタム類及びメチルエチルケトンオキシム等のオキシム類等が挙げられるが、解離温度が比較的低温のオキシム類が好ましい。

【0029】

また、ラクトン変性アクリルポリオールのOH価は80KOHmg/g程度であることが好ましい。OH価が小さいと、イソシアネートで架橋され難くなり、それによって樹脂が柔らかくなり過ぎて感光体に貼りつき易くなる。OH価が大き過ぎると塗膜が硬くなり過ぎて衝撃を受けたときに割れ易くなる。

ラクトン変性アクリルポリオールは、分子鎖骨格がスチレンとアクリルの共重合体であり、適度な硬度と非汚染性を有する。また、末端に水酸基を有する変性したラクトン基が多数の架橋点となり、イソシアネートで密に架橋することが可能であり、導電性弾性層からの低分子成分の染み出しを防止することができる。

【0030】

ラクトン変性アクリルポリオールとイソシアネートとの配合比は、配合した塗料中のイソシアネートの中のNCO基の数(A)と、ラクトン変性アクリルポリオール中のOH基の数(B)との比、NCO/OH比=A/Bが0.1〜2.0が好ましく、特に好ましくは0.3〜1.5の範囲になるように調整する。

ラクトン変性アクリルポリオールをイソシアネートで架橋することにより、導電性弾性層からの低分子成分の染み出しを防止するとともに、帯電部材自体がトナー等に対して汚れ難く、かつ感光体を汚染しない表面層を形成することができる。

【0031】

表面層を形成する樹脂塗料には、レベリング剤を混合することも好ましい。レベリング剤としては、例えばシリコーンオイルが挙げられる。表面層の樹脂に加えるこれらの導電剤の添加量は、表面層の体積抵抗率が低温低湿環境(15℃/10%RH)、常温常湿環境(23℃/50%RH)、高温高湿環境(30℃/80%RH)で、中抵抗領域(体積抵抗率が1×106〜1×1015Ω・cm)になるように決める。

表面層の体積抵抗率がこれよりも小さいと、帯電部材を帯電ローラとして使用した場合、感光体にピンホールがある時にピンホールに過大な電流が流れて印加電圧が降下してしまう。そして、ピンホール部の長手方向全域が帯状の帯電不良となって画像に表れてしまうので好ましくない。逆に体積抵抗率が大き過ぎると、帯電ローラに電流が流れず、感光体を所定の電位に帯電することができず画像が所望する濃度にならないという弊害がある。また、ある程度の電位に帯電したとしても帯電能力が低いためゴースト画像等の弊害が表れてしまうので好ましくない。

【0032】

表面層の体積抵抗率は、以下のようにして測定することができる。まず、帯電部材から表面層を剥がし、5mm×5mm程度の短冊形に切り出す。両面に金属を蒸着して電極とガード電極とを製造し測定用サンプルを得る。あるいはアルミニウムシートの上に塗布して表面層塗膜を形成し、塗膜面に金属を蒸着して測定用サンプルを得る。得られた測定用サンプルについて微小電流計(例えば、ADVANTEST R8340A ULTRA HIGH RESISTANCE METER 株式会社アドバンテスト製)を用いて200Vの電圧を印加して30秒後の電流を測定し、膜厚と電極面積とから計算して体積抵抗率を求める。

導電剤の添加量としては、表面層の樹脂(バインダー)成分に対して10〜200質量%が好ましく、特に好ましくは20〜150質量%である。

【0033】

表面層の形成方法としては、上記の表面層を構成する材料を、サンドミル、ペイントシェーカー、ダイノミル及びパールミル等のビーズを利用した従来公知の分散装置を用いて公知の方法により分散させ、得られた表面層形成用の樹脂塗料を、ディッピング法やスプレーコート法により、導電性弾性層の上に塗工する。表面層塗料の利用効率を考慮すると、ディッピング法が好ましい。

表面層の膜厚は、好ましくは1〜100μm、より好ましくは5〜50μmである。帯電部材が帯電ローラである場合、表面層の膜厚が100μm以下であると、ローラ硬度を著しく高くすることなく、ローラの柔軟性が維持されるため、感光ドラム表面やローラ表面にトナー等が融着する恐れがない。また、表面層の膜厚が1μm以上であると導電性弾性層から染み出してくる低分子成分が、ローラ表面にまで染み出して感光体を汚染する心配がない。なお、膜厚は、帯電ローラの断面を鋭利な刃物で切り出して、光学顕微鏡や電子顕微鏡で観察することで測定できる。

【0034】

表面層の膜厚を調整するために表面層塗料の樹脂の固形分と塗工引き上げ速度を制御する。表面層塗料中の樹脂の固形分を大きくすると表面層の膜厚が大きくなり、固形分を小さくすると膜厚も小さくなる。表面層塗料においては、揮発する溶媒100質量%に対する樹脂の固形分を10〜50質量%に調整する。また、塗工引き上げ速度を大きくすると膜厚が大きくなり、速度を小さくすると膜厚も小さくなるので、塗工引き上げ速度を0.1〜50mm/secに調整する。

表面層の内側の抵抗層としては、特に限定されることはなく、1層だけでなく2層以上の抵抗層を設けてもよい。抵抗層の体積抵抗率は、弾性層及び表面層との関係により適宜調整可能であるが、102Ω・cm以上1016Ω・cm以下であることが好ましい。体積抵抗率が本範囲内であれば、帯電部材の帯電能力の低下や、感光体表面のピンホールや傷等によるリークが発生することなく、帯電部材の電気抵抗値を制御することが可能になる。このように抵抗層の体積抵抗率を調整するために、抵抗層に1種又は2種以上の導電性粒子を含有させてもよい。抵抗層は表面層を形成する場合と同様にして、導電性弾性層の外側に形成することができる。

【0035】

帯電部材の表面粗さとしては、好ましくはJIS B0601−1994による十点平均粗さRzで5μm以下、より好ましくは3μm以下である。表面粗さがあまり大き過ぎると帯電部材の表面がトナー等で汚れ易くなる。また、凹凸が帯電ムラとして出力画像に表れ易い。

表面粗さの測定方法としては、JIS B0601の表面粗さに基づき、小坂研究所製サーフコーダーSE3400にて、軸方向3箇所、各箇所の円周方向に3箇所の合計9箇所について各々測定し、その平均値をとる。接触針は先端半径2μmのダイヤモンドとし、測定スピード0.5mm/s、カットオフλc0.8mm、基準長さ0.8mm、評価長さ8.0mmとする。

上記範囲の表面粗さを有する帯電部材とするため、導電性弾性層の表面粗さ、表面層の膜厚を調整する。導電性弾性層の十点平均粗さはRzで10μm以下が好ましく、より好ましくは7μm以下とする。

【0036】

本発明の帯電部材の電気抵抗値は、温度が15〜30℃、相対湿度が10〜80%の各環境下において、1×104〜1×108Ωである。このような帯電部材からなる帯電ローラは、電子写真装置の帯電装置に搭載して使用することができる。

図5は帯電部材が帯電ローラである場合の抵抗測定装置である。帯電ローラを、画像形成装置に用いた場合の使用状態と同様の応力で、感光体と同じ曲率の円柱形金属に当接させて、使用状態と同様の回転速度で円柱形金属を回転させながら電圧を印加して、抵抗値を測定する。軸の両端にそれぞれ5Nの力を加えて、直径30mmの金属円柱に当接させ、この金属円柱を周速45mm/sで回転させ、直流電圧−200Vを印加したとき、帯電部材の電気抵抗値は、30℃/80%RHの高温高湿の環境中では1×104Ω以上であり、15℃/10%の低温低湿の環境中では1×108Ω以下であることが好ましい。30℃/80%RHの高温高湿の環境中では1×106Ω以上であり、15℃/10%の低温低湿環境中では6×107Ω以下であることがより好ましい。

【0037】

低温低湿の環境中の抵抗値が上記に示した1×108Ω以下であると、感光ドラムを所定の電位に帯電することができ、ゴースト画像がほとんど発生しないので好ましい。また、高温高湿環境中の抵抗値が上記に示した1×104Ω以上であると、感光体にピンホールがあったとしても印加電圧の電圧降下がほとんど起きないので、ハーフトーン画像上に横帯状の濃度ムラが現れることがないので好ましい。

電気抵抗値を上記範囲とするためには、帯電部材の導電性弾性層の体積抵抗率を1×104〜1×107Ω・cmに、また表面層の体積抵抗率を1×108〜1×1015Ω・cmでかつ表面層の膜厚を1〜50μmになるように調整すればよい。

【実施例】

【0038】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

[実施例1]

下記の要領で本発明の製造方法により、ローラ形状の帯電部材(帯電ローラ)を製造した。

1.導電性弾性層の形成

エピクロルヒドリンゴム:100質量部

(商品名「エピオンONー301」:ダイソー株式会社製)

四級アンモニウム塩:2質量部

(商品名「アデカサイザーLV70」:株式会社ADEKA社製)

炭酸カルシウム:60質量部

(商品名「ナノックス#30」:丸尾カルシウム社製)

酸化亜鉛:5質量部

(商品名「酸化亜鉛2種」:堺化学株式会社製)

ステアリン酸亜鉛:1質量部

(商品名「ステアリン酸亜鉛」:日油株式会社製)

カーボンブラック:5質量部

(商品名「サーマックスNー990」:cancarb社製)

【0039】

以上の材料を60℃に調節した密閉型ミキサーにて10分間混練した。この後、エピクロルヒドリンゴム100質量部に対して可塑剤(商品名「ポリサイザーP202」:大日本インキ株式会社製)15質量部を加え、20℃に冷却した密閉型ミキサーで更に20分間混練し、原料コンパウンドを調製した。このコンパウンドにエピクロルヒドリンゴム100質量部に対し加硫剤としての硫黄(商品名「サルファックスPMC」:鶴見化学工業社製)1.2質量部、加硫促進剤としてのジベンゾチアジルスルフィド(商品名「ノクセラーDM」:大内新興化学社製)1質量部及びテトラメチルチウラムモノスルフィド(商品名「ノクセラーTS」:大内新興化学社製)1質量部を加えた。この後、20℃に冷却した2本ロール機にて10分間混練した。得られたコンパウンドを、φ6mmステンレス鋼製支持体の周囲にローラ状になるように押出成型機にて成型し、加熱蒸気加硫した後、外径φ8.5mmになるように研磨処理して導電性弾性層を得た。ローラ長は230mmとした。

【0040】

2.表面被覆層用塗布液の調製

続いて、ミキサーを用いて以下に示す材料を撹拌し、混合溶液を調製した。

ラクトン変性アクリルポリオール溶液(固形分:70質量%):100質量部

(商品名「PLACCEL DC2016」:ダイセル化学工業社製)

ブロックイソシアネートA(IPDI、固形分:60質量%):37質量部

(商品名「VESTANAT B1370」:デグサ・ジャパン社製)

ブロックイソシアネートB(HDI、固形分:80質量%):24質量部

(商品名「DURANATE TPA−B80E」:旭化成ケミカルズ社製)

リン含有導電性酸化錫粒子:91質量部

(リン含有量:2.5%、体積抵抗率:1.0×101Ω・cm)

変性ジメチルシリコーンオイル:0.2質量部

(商品名「SH28PA」:東レ・ダウコーニング・シリコーン社製)

メチルイソブチルケトン(溶剤):180質量部

【0041】

上記の酸化錫粒子は以下の方法で調製した。

塩化第二スズ(SnCl・5H2O)500g及び85%オルトリン酸(H3PO4)8.8gの3規定塩酸溶液200mlを、90℃の温水に添加し、同時に水酸化ナトリウム水溶液を添加してpHを7〜7.5に維持するように中和し、中和生成物を得た。次いで、塩酸にてpHを3に調整し、中和生成物を固液分離、洗浄、110℃で12時間乾燥し、電気炉にて1000℃で1時間加熱焼成した後、気流粉砕機を用いて粉砕し、リン含有導電性酸化錫粒子を得た。

次いで、450mLのガラス瓶に上記混合溶液300gと、メディアとしての平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機(東洋精機製作所社製)を用いて24時間分散し、表面被覆層用塗布液を得た。

【0042】

3.表面被覆層の形成

この表面被覆層用塗布液を、導電性弾性層上に1回ディッピング塗布し、常温で30分間以上風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、導電性弾性層の上に表面被覆層を形成した。なお、ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。

【0043】

4.帯電ローラの画像評価(初期)

図1に示す電子写真方式の画像形成装置(キヤノン社製 LASER SHOT LBPー2510)に上記で得られた帯電ローラを取り付けて、常温常湿環境(温度23℃/湿度55%)において、ハーフトーン画像を出力した。また、帯電後の電子写真感光体の表面電位(暗部電位)Vdは−400V付近となるように印加電圧(直流電圧のみ)を調節した。このようにして得られたハーフトーン画像について、目視にて、帯電ムラが原因で発生する細かいスジ状の濃度ムラ(横スジ)を以下の基準でA〜Dに評価した。結果を表1に示す。

A:横スジが全く発生しなかったもの

B:横スジがごく僅かに発生しているレベルのもの

C:横スジが少し発生しているがそれほど目立たないレベルのもの

D:横スジが目立つレベルのもの

【0044】

5.帯電ローラの電気抵抗値の測定

また、画像出し評価を始める前に、帯電ローラの電気抵抗値を図5の装置で測定した。図中、2は帯電ローラ、11はステンレス鋼製の円筒電極、12は抵抗、13はレコーダーを示す。これらの間の押圧力は用いられる画像形成装置と同様(9.8N/m2)にし、常温常湿環境(温度23℃/湿度55%)において、外部電源S3から−200Vを印加した際の抵抗値を、サンプリング周波数20HZで1秒間測定し、平均値を抵抗値とし、最大値と最小値の比を抵抗値ムラとした。結果を表1に示す。なお、抵抗値ムラが2.0以下であれば、使用上、濃度ムラが発生する等の不具合が発生しないため、抵抗値の均一性は良好であると判断した。

【0045】

6.連続複数枚画像出し耐久試験

前記の画像評価にて使用した画像形成装置を用いて、印字濃度4%画像(感光体の回転方向と垂直方向に幅2ドット、間隔50ドットの横線を描くような画像)をプロセススピード100mm/secで連続複数枚の耐久試験を行った。10,000枚画像出し後に画像チェックのためにハーフトーン画像を出力し、得られた画像を目視にて、帯電ムラが原因で発生する細かいスジ状の濃度ムラ(横スジ)を評価した。結果を表1に示す。

7.帯電ローラの導電性の安定性評価

高温高湿環境(温度40℃/湿度95%)に14日間保管した後、常温・常湿環境(温度23℃/湿度55%)にて3日間保管した帯電ローラの抵抗値(R2)を図5の装置で測定し、高温高湿環境に投入する前の抵抗値(R1)からの変化率(100−R2/R1×100)を算出した。結果を表2に示す。

【0046】

[実施例2]

表面被覆層用塗布液の調製時に用いる85%オルトリン酸を4.5gとしたリン含有酸化錫粒子(リン含有量:1.3%、体積抵抗率:1.0×103Ω・cm)を用いた以外は、実施例1と同様にして各評価を行った。結果を表1、2に示す。

[実施例3]

表面被覆層用塗布液の調製時に用いる85%オルトリン酸を23.1gとしたリン含有酸化錫粒子(リン含有量:6.6%、体積抵抗率:0.8×101Ω・cm)を用いた以外は、実施例1と同様にして各評価を行った。結果を表1、2に示す。

【0047】

[実施例4]

リン含有酸化錫粒子100gをジュースミキサーで撹拌しながら、有機化合物として、イソプロピルトリイソステアロイルチタネート(商品名「プレンアクト KRーTTS」:味の素ファインテクノ社製)2.5gを添加し、撹拌・混合後、150℃の温度で20分間乾燥して、有機化合物で処理されたリン含有酸化錫粒子を得た。この酸化錫粒子は、リン含有量:2.5%、体積抵抗率:1.2×101Ω・cmであった。

実施例1のリン含有酸化錫粒子の代わりに前記リン含有酸化錫粒子を用いた以外は実施例1と同様にして各評価を行った。結果を表1、2に示す。

【0048】

[比較例1]

表面被覆層用塗布液の調製時に用いる85%オルトリン酸を4.1gとしたリン含有酸化錫粒子(リン含有量:1.2%、体積抵抗率:1.2×107Ω・cm)を用いた以外は、実施例1と同様にして各評価を行った。結果を表1、2に示す。

[比較例2]

表面被覆層用塗布液の調製時に用いる85%オルトリン酸を23.7gとしたリン含有酸化錫粒子(リン含有量:6.8%、体積抵抗率:2.3×106Ω・cm)を用いた以外は、実施例1と同様にして各評価を行った。結果を表1、2に示す。

【0049】

[比較例3]

導電剤として、リン含有導電性酸化亜鉛粒子の代わりに、カーボンブラック(商品名「MA100」:三菱化学社製、体積抵抗率:3.0×101Ω・cm)14質量部を用いた以外は、実施例1と同様にして帯電ローラを製造した。この帯電ローラについて実施例1と同様にして各評価を行った。結果を表1、2に示す。

[比較例4]

導電剤として、リン含有導電性酸化錫粒子の代わりに、アンチモンドープ酸化錫(商品名「T−1」:ジェムコ社製、体積抵抗率:1.2×100Ω・cm)91質量部を用いた以外は、実施例1と同様にして帯電ローラを製造した。この帯電ローラについて実施例1と同様にして各評価を行った。結果を表1、2に示す。

【0050】

【表1】

【0051】

【表2】

【0052】

表1、表2に示したように、実施例の帯電部材は画像出し耐久試験による画像評価でも、実使用上問題ないレベルであり、抵抗値ムラも2.0倍以下で問題ない。また、導電性の安定性評価でも、変化率は50%以下であり、アンチモンドープ酸化錫と同等以上である。

以上のように、本発明によれば、被覆層に含有されるリン含有酸化錫粒子により、抵抗値ムラを生じることなく、長期にわたり安定した高画質を維持することができる帯電部材が得られる。

【符号の説明】

【0053】

1:像担持体(電子写真感光体)

2:帯電部材(帯電ローラ)

3:像露光手段

4:現像手段

5:転写手段(転写ローラ)

6:クリーニング手段

S1,S2,S3:バイアス印加電源

P:転写材

11:円筒電極(金属ローラ)

12:固定抵抗器

13:レコーダー

【特許請求の範囲】

【請求項1】

導電性支持体と、該支持体の上に形成された導電性弾性層と、該導電性弾性層の外側に形成された1層以上の被覆層とから構成される帯電部材において、少なくとも最表面に位置する該被覆層は樹脂と導電性粒子を含有し、該樹脂はポリオールとイソシアネートを反応させることにより得られる樹脂であり、該導電性粒子はリンを含有する導電性酸化錫粒子であってSnO2換算の酸化錫粒子100質量%に対してP2O5換算で1.3〜6.6質量%のリンを含むものであり、該帯電部材の電気抵抗値が、温度が15〜30℃、相対湿度が10〜80%の各環境下において、1×104〜1×108Ωであることを特徴とする帯電部材。

【請求項2】

前記導電性粒子の体積抵抗率が1.0×103Ω・cm以下であることを特徴とする請求項1に記載の帯電部材。

【請求項3】

前記イソシアネートが、ブロックイソシアネートであることを特徴とする請求項1または2に記載の帯電部材。

【請求項4】

前記ポリオールが、ラクトン変性アクリルポリオールであることを特徴とする請求項1〜3のいずれかに記載の帯電部材。

【請求項5】

電子写真装置の帯電装置に搭載される電気抵抗値が1×104〜1×108Ωである帯電ローラが、請求項1〜4のいずれかに記載の帯電部材からなる帯電ローラ。

【請求項1】

導電性支持体と、該支持体の上に形成された導電性弾性層と、該導電性弾性層の外側に形成された1層以上の被覆層とから構成される帯電部材において、少なくとも最表面に位置する該被覆層は樹脂と導電性粒子を含有し、該樹脂はポリオールとイソシアネートを反応させることにより得られる樹脂であり、該導電性粒子はリンを含有する導電性酸化錫粒子であってSnO2換算の酸化錫粒子100質量%に対してP2O5換算で1.3〜6.6質量%のリンを含むものであり、該帯電部材の電気抵抗値が、温度が15〜30℃、相対湿度が10〜80%の各環境下において、1×104〜1×108Ωであることを特徴とする帯電部材。

【請求項2】

前記導電性粒子の体積抵抗率が1.0×103Ω・cm以下であることを特徴とする請求項1に記載の帯電部材。

【請求項3】

前記イソシアネートが、ブロックイソシアネートであることを特徴とする請求項1または2に記載の帯電部材。

【請求項4】

前記ポリオールが、ラクトン変性アクリルポリオールであることを特徴とする請求項1〜3のいずれかに記載の帯電部材。

【請求項5】

電子写真装置の帯電装置に搭載される電気抵抗値が1×104〜1×108Ωである帯電ローラが、請求項1〜4のいずれかに記載の帯電部材からなる帯電ローラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−243642(P2010−243642A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−90055(P2009−90055)

【出願日】平成21年4月2日(2009.4.2)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月2日(2009.4.2)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]