帯電部材及び帯電装置

【課題】高速・高耐久の電子写真装置に装着でき、帯電不良が無く、帯電部材クリーナ等を使用する必要が無く、トナー等の付着による異常画像の発生が無く、長期にわたり安定して良好な画像を形成することができる帯電部材及び該帯電部材を具備した帯電装置を提供する。

【解決手段】被帯電体を帯電する帯電部材2において、該帯電部材の表面硬度が40°以上であり、かつ該被帯電体への当接力f1を0.49Nから19.6Nに増加させたとき、該帯電部材と該被帯電体とのニップ部における実際の接触面積の和Bとニップ部全体の面積Aの比B/A=Saが、{Sa(19.6N)/Sa(0.49N)}で1.1倍以上10倍以下であることを特徴とする帯電部材及び該帯電部材を具備した帯電装置。

【解決手段】被帯電体を帯電する帯電部材2において、該帯電部材の表面硬度が40°以上であり、かつ該被帯電体への当接力f1を0.49Nから19.6Nに増加させたとき、該帯電部材と該被帯電体とのニップ部における実際の接触面積の和Bとニップ部全体の面積Aの比B/A=Saが、{Sa(19.6N)/Sa(0.49N)}で1.1倍以上10倍以下であることを特徴とする帯電部材及び該帯電部材を具備した帯電装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザービームプリンター、複写機等の電子写真装置に使用される帯電部材及び該帯電部材を具備した帯電装置に関する。

【背景技術】

【0002】

電子写真装置における、感光体表面を均一に帯電するための接触帯電装置では、鉄やSUS等の導電性基体上にゴムや樹脂からなる抵抗層を設けた構成を有する帯電部材が一般的に使用されている。抵抗層には、導電性カーボンブラックや金属紛等の導電性材料が添加され導電性が付与されると共に、感光体との当接部(ニップ部)を確保するため適度な弾性が保持させる。抵抗層に弾性を持たせるためには、一般にオイルや可塑剤等の軟化剤を添加するが、これらの軟化剤は一般に移行性があることから感光体を汚染する場合があり、必要に応じて、汚染防止と帯電部材の弾性維持を両立する表面層を施す必要がある。

【0003】

帯電部材の導電特性として、一般に体積抵抗が高過ぎると感光体の帯電ムラや帯電不良による異常画像が発生する。一方帯電部材の抵抗値を下げ過ぎると帯電不良による異常画像は抑制できるが、感光体表面に製造上または取り扱い上等の原因でピンホールが生じた場合そのピンホール部に対応する画像上に反転現像の時、菱形状の異常画像が発生するなど、帯電部材の抵抗には適正な領域が存在する。

【0004】

帯電部材と被帯電体との帯電現象は、接触または近接部分に狭い空間を形成し、パッシェンの法則で解釈できる放電可能領域、例えば数10μmの空隙で放電を形成することにより帯電する方法が挙げられる(例えば特許文献1参照)。

【0005】

従来の接触帯電装置において被帯電体である感光体表面を均一に帯電させる方式として、帯電部材に交流電圧(AC)と直流電圧(DC)を同時に印加する方式がある。この方式では、交流の電圧源を使用する分、帯電部材に直流電圧のみを印加するDC帯電方式に比較して、電子写真装置のコストが高くなってしまう。

【0006】

そこで、DC帯電方式についての提案がなされている(例えば特許文献2参照)。

【0007】

DC帯電方式は、AC+DC帯電方式に比較して一般的にコストが低いが問題点もある。つまり、AC+DC帯電のようにAC電流の均し効果が無いため、帯電ローラ自身の電気抵抗の不均一性が画像に出易く、AC+DC帯電方式に比較して均一な帯電が困難である。また、やはり均し効果が無いことから、帯電部材表面に付着したトナーや紙紛等の汚れが原因となった画像不良を起こし易いという問題もある。

【0008】

ローコストなどのメリットがあるものの帯電の均一性や帯電部材表面への付着に対して、帯電部材の物性として余裕幅が少ないと思われるDC帯電方式に対して、昨今の電子写真装置は高速化と共に高耐久化が急速に進展しており、帯電部材における一層の性能の向上が急務になっている。

【0009】

帯電の均一性を向上させるため、従来技術では帯電部材を所望の表面粗さに制御する方法、例えば表面層に粒径7〜30μmのシリコーンパウダー等の柔軟な弾性粒子をポリアミド等の柔軟な結着樹脂に分散させることで帯電部材表面の表面粗さを所望の値に制御する方法が提案されている(例えば特許文献3参照)。また、表面層に架橋アクリル粒子を分散させたウレタン樹脂層を被覆する方法(例えば特許文献4参照)や、高離型ではあるが硬度が高いシリカ粒子、ポリカーボネート粒子を分散させる方法(例えば特許文献5参照)が提案されている。

【0010】

電子写真装置の高耐久化に対しては、帯電部材表面へのトナーや紙紛等の付着による部分的な帯電不良を抑制し、長期にわたって安定した帯電の均一性を持続することが求められている。これは、クリーニング部材をすり抜けたトナーや紙紛等が、被帯電体である感光体と帯電部材との当接ニップ部において感光体表面から帯電部材表面へと付着しそれが堆積することで帯電不良を発生させるものである。電子写真装置の高耐久化にむけ、帯電部材表面へのトナー等の付着を抑制させるため帯電部材にクリーナを設ける方法では装置コストを上げることになるため、低コストな方法として帯電部材の表面粗さを所定の表面粗さ以下とする方法が提案されている(例えば特許文献6参照)。

【特許文献1】特開昭57−178257号公報

【特許文献2】特開平05−341627号公報

【特許文献3】特許第3024248号公報

【特許文献4】特開平08−286468号公報

【特許文献5】特開2003−131460号公報

【特許文献6】特開平11−249383号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、帯電の均一性を向上させるために帯電部材の表面を粗面化するだけでは、帯電の均一性は向上できるが、被帯電体である感光体とのニップ部での帯電部材の表面積が増加し、また帯電部材に微小の凹みが存在することになるためトナーや紙紛等が帯電部材表面へ移行し易くなり、さらにはトナー等の堆積が起こり易く、電子写真装置の高耐久化への対応が困難になっている。この傾向は、架橋アクリル粒子やポリカーボネート粒子、シリカ粒子など、高硬度の粒子を添加した場合さらに顕著である。

【0012】

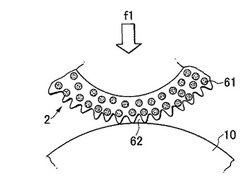

図2、図3に帯電部材と被帯電体との当接の概念図を示す。帯電部材と被帯電体である感光体との間には所定の当接力f1により、ニップ部(ニップ領域)13が形成される。帯電部材と感光体との当接はニップ部13の中で高硬度粒子61を中心とした凸部と粒子の周囲に存在する凹部62が形成されている。この凹凸はニップ部内においてもその形状はほとんど変化しないため、この凹部にはトナーや紙紛等が付着、堆積し易いので、帯電部材表面の汚れによる異常画像が凹部で発生するといった課題がある。

【0013】

特許文献3ではシリコーンパウダー等の柔軟な弾性粒子を低硬度の結着樹脂に分散して表面層を形成しているが、結着樹脂の硬さ等に関して具体的な記述がなく、また弾性粒子の硬度に関連した特性の記述はなく、弾性粒子を使用する理由として感光体を損傷させないことが挙げられていることから、表面層を形成する結着樹脂も柔軟であると考えるのが妥当である。

【0014】

本発明者らは柔軟な結着樹脂中に柔軟な弾性粒子を分散させて帯電の均一性と帯電部材表面の汚れ易さについて検証した。本発明者らが詳細に帯電部材と被帯電体との当接ニップ部周辺を観察したところ、柔軟な弾性粒子を柔軟な結着樹脂に分散させた場合、帯電部材のニップ部を通過した下流側で表面の粗さが復元するのに時間がかかっていることがわかった。このため帯電部材を所望の表面粗さに作成したとしても、放電領域内で所望の表面粗さを確保できず、特に高速の印字速度を持つ電子写真装置では帯電の均一性を達成できないことがわかった。また、ニップ部内における表面粗さが低下し過ぎてニップ部内における放電が起こらないため、帯電の均一性を維持できない。さらには結着樹脂に粘着性が生じ、トナーや紙紛等の付着による帯電部材の汚れを抑制できないといった課題があることが分かった。

【0015】

一方、帯電部材表面の汚れを抑制するために帯電部材表面を平滑化させた帯電部材では、ニップ部内での放電が起こらず、またニップ部近傍の放電領域でも所望の放電が起こりにくいため、電子写真装置の高速化が急速に進む昨今の状況では、帯電の均一性を十分に達成できなくなっている。

【0016】

以上述べたように、弾性粒子を分散させた表面抵抗層にかかわる従来技術としては、帯電部材の表面抵抗層の構成として、高硬度の粒子を高硬度の結着樹脂中に分散させたものや、被帯電体に傷をつけないために柔軟な粒子を使用しそのために結着樹脂も柔軟な樹脂やゴムを使用したものであったが、いずれの従来技術でも、帯電の均一性を向上させかつ帯電部材の汚れを抑制する方法は達成されていない。

【0017】

本発明はこのような事情に鑑みなされたものであって、電子写真装置の高速化、高耐久化に対しても、表面が平滑なことにより帯電の均一性が低下するといったことがなく、柔軟な弾性粒子を柔軟な結着樹脂に分散させたことにより帯電の均一性が低下したり、トナー等が付着することにより異常画像が発生することなく、また高硬度の粒子を分散させたことによりトナー等の付着による異常画像が発生することなく、長期にわたり安定して均一な帯電ができる帯電部材を提供する手段を提案するものである。また本発明は、帯電部材の表面形状が被帯電体への当接力によりニップ部で変化し表面の粗さが平滑化すると共に、ニップ部を通過すると表面形状が復元することを発明の趣旨としており、従来の発明とは大きく異なるものである。

【0018】

従って、本発明の課題は、高速・高耐久の電子写真装置に装着でき、帯電不良が無く、帯電部材クリーナ等を使用する必要が無く、トナー等の付着による異常画像の発生が無く、長期にわたり安定して良好な画像を形成することができる帯電部材及び該帯電部材を具備した帯電装置を提供することである。

【課題を解決するための手段】

【0019】

第1の発明は、被帯電体を帯電する帯電部材において、該帯電部材の表面硬度が40°以上であり、かつ該被帯電体への当接力を0.49N(50g)から19.6N(2000g)に増加させたとき、該帯電部材と該被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)が、{Sa(19.6N(2000g))/Sa(0.49N(50g))}で1.1倍以上10倍以下であることを特徴とする帯電部材である。

【0020】

上述のように帯電部材表面へのトナーや紙紛等の付着を詳細に検討した結果、帯電部材と被帯電体とのニップ部内での接触状況が大きく影響しており、またニップ部近傍の放電領域における表面粗さが帯電の均一性に大きく影響していることがわかった。

【0021】

当接力を0.49N及び19.6Nとする理由として、帯電部材には一般的に4.9N(500g)から9.8N(1000g)程度の荷重を有するバネを両端に設けて被帯電体に当接させている。そのため19.6Nの荷重をかけた場合のSa(19.6N)は、実使用時のニップ状態を反映すると考えられ、また0.49Nの荷重をかけた場合のSa(0.49N)は、ニップ部近傍の放電領域、つまり当接力がなくなった状態に近い表面状態を反映することができる。このためSa(19.6N)/Sa(0.49N)を本発明の範囲に制御することは、ニップ部内とニップ部近傍での表面状態の変化を表すことができる。

【0022】

本発明は、被帯電体への当接力f1を0.49Nから19.6Nに増加させたとき、Saの比{Sa(19.6N)/Sa(0.49N)}が1.1倍以上となるように帯電部材を構成することで、ニップ部内においてトナー等が付着するポケットとなる帯電部材表面の凹み深さを低減でき付着を抑制することができる。また被帯電体への当接力f1を0.49Nから19.6Nに増加させたとき、Saの比を10倍以下とすることで、ニップ部を通過した下流側では表面の粗さを復元し易くすることができるため放電領域における表面粗さを所望の粗度にして帯電の均一性を向上することができる。すなわち、Saの比を1.1倍以上10倍以下とすることで、放電領域での凹凸を確保すると共に、ニップ部内においてトナー等が付着するポケットとなる帯電部材表面の凹み深さを低減でき付着を抑制することができる。

【0023】

さらに帯電部材の表面硬度を40°以上とすることで、ニップ部内においても放電が発生することで帯電の均一性を維持できると共に、帯電部材表面の粘着性を抑制し、またニップ部通過後の帯電部材の表面形状を早く復元でき放電領域での帯電部材の表面形状を所望の粗さにできる。

【0024】

第2の発明は、該帯電部材が導電性基体上に抵抗層を被覆した構造からなり、該帯電部材の表面に位置する表面抵抗層を除く基層抵抗層の硬度が、JIS K6253:1997に準拠して測定して50°以上であることを特徴とする上記帯電部材である。

【0025】

基層抵抗層の硬度をJIS K6253:1997準拠で50°以上とすることで、基層抵抗層の変形を抑制して表面抵抗層を変形できるため、帯電部材のニップ部の表面粗さの制御が容易になる。

【0026】

第3の発明は、該帯電部材の表面粗度が、JIS B0601−1994準拠の十点平均粗さRzで4μm以上15μm以下であることを特徴とする上記帯電部材である。

【0027】

Rzを4μm以上とすることでニップ部を通過後の表面粗さを大きくできるため帯電の均一性を向上でき、Rzを15μm以下とすることでニップ部における帯電部材表面の凹みを低減でき帯電部材の汚れを抑制できる。

【0028】

第4の発明は、該帯電部材が導電性基体上に抵抗層を被覆した構造からなり、該帯電部材の表面に位置する表面抵抗層が弾性粒子、結着樹脂及び導電性粒子からなり、該弾性粒子の0.0098N(1g)荷重による圧縮率が、粒子径の10%以上50%以下であることを特徴とする上記帯電部材である。

【0029】

表面抵抗層中に分散させる粒子を圧縮率が10%以上の弾性粒子とすることで、弾性粒子により形成された凸部周辺につくられる凹部の深さを抑制でき付着を抑制できる。弾性粒子の硬度としては、弾性粒子を0.0098Nの荷重がかかるまで圧縮したときの粒子径に対する変位量を圧縮率として表すことができ、その圧縮率が粒子径の10%以上となるような弾性粒子を選定することにより、帯電の均一性を向上でき、弾性粒子により形成された凸部周辺につくられる凹部の深さを抑制でき帯電部材表面への付着を抑制することができる。また50%以下となるようにすることでニップ領域(ニップ部)の下流での表面形状を均一な放電が起こり易くすることができる。

【0030】

第5の発明は、該帯電部材の表面硬度が50°以上55°以下であることを特徴とする上記帯電部材である。

【0031】

帯電部材の表面硬度を50°以上にすることでさらにニップ部通過後の表面粗さの回復を早め、55°以下にすることで弾性粒子により形成された凸部周辺につくられる凹部の深さを抑制でき帯電部材表面への付着を抑制する。

【0032】

第6の発明は、該弾性粒子が、中空多孔質からなる球状樹脂により構成されていることを特徴とする上記帯電部材である。

【0033】

弾性粒子を中空多孔質の球状樹脂とすることで、結着樹脂との補強性が増加することにより、被帯電体との当接により表面形状が変化しても、ニップ部通過後の復元速度を早めることができる。

【0034】

第6の発明は、上記帯電部材を搭載したことを特徴とする帯電装置である。

【0035】

なお、前記特許文献3には、帯電部材の表面形状、特に表面の凹凸が当接ニップ部で平滑化されることで帯電部材の汚れを抑制するといった本発明の作用・効果に関連した記載は一切ない。

【発明の効果】

【0036】

以上説明したように、請求項記載の発明による帯電部材は、高速・高耐久の電子写真装置に装着でき、帯電不良が無く、帯電部材クリーナ等を使用する必要が無く、トナー等の付着による異常画像の発生が無く、長期にわたり安定して良好な画像を形成することができる。

【発明を実施するための最良の形態】

【0037】

本発明の帯電部材の具体例について、以下に述べる。図6は本発明の帯電部材と被帯電体との当接部を示す概略断面図であり、図1は本発明の帯電部材を組み込んだ帯電装置を概念的に示す図であり、図4は本発明の帯電部材を組み込んだ電子写真装置の例を示す概略図である。

【0038】

図1に示す本発明の帯電装置は、本発明の帯電部材2、被帯電体となる感光ドラム10、帯電部材2に帯電バイアスを与える電源3により構成される。帯電部材2は導電性基体5に抵抗層6を被覆しており、抵抗層は帯電部材表面に位置する表面抵抗層8と表面抵抗層を除く基層抵抗層7からなる。

【0039】

一般に、帯電部材は図2に示すように、導電性基体5にかかる当接力f1により被帯電体10に当接し、ニップ部(ニップ領域)13を形成している。

【0040】

本発明においては、帯電部材は図6に示すように、ニップ部13で当接力f1により表面形状が、特に凹凸が押しつぶされるように変形して、被帯電体に当接している。図5において、被帯電体とのニップ部13の中で、帯電部材の凸部を中心とした実際の接触面積(接触部分bの面積)の和(B)と、ニップ部全体の面積(A)の比(B/A=Sa)は、当接力を増加することにより増加する構成になっている。

【0041】

本発明において帯電部材は、帯電部材の被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)が、被帯電体への当接力を0.49Nから19.6Nに増加させたときSa(19.6N)/Sa(0.49N)が1.1倍以上10倍以下になるように構成されている。帯電部材の被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)を制御する方法としては、基層抵抗層の硬度と共に、次に述べる表面抵抗層(弾性粒子のみを添加していない場合)の膜硬度や、及び弾、性粒子の圧縮率を制御する方法を挙げることができる。特に好ましいSa(19.6N)/Sa(0.49N)は4倍以上8倍以下であり、この範囲内で特に均一な帯電と表面の汚れを防止した帯電部材とすることができる。

【0042】

ニップ部における実際の接触面積の和(B)は、帯電部材を被帯電体と同形状のガラス製の円柱ドラムに、所定荷重で押し当て、CCDカメラ等を用いて実際に接触している部分と非接触部分を画像処理により2値化し、ガラス面に接触している部分の面積を和する方法などにより求めることができる。またニッブ部全体の面積(A)は、実際に接触している部分のなかで最外部の接触箇所を結んだ領域全体を計算することで求めることができる。円柱ドラムの内部からCCDカメラを用いてニップ部を観察した一例の画像を示す。図5では、帯電部材表面の凸部により形成される実際の接触部分Bが点在して観察される。ニップ部Aは、接触部分Bの最外部を結んだ領域とした。空間部分Cは、円柱ドラムに帯電部材が接触していない領域である。ニップ部Aの面積と実際の接触面積の和Bとの比(B/A=Sa)を、0.49N荷重と19.6N荷重のそれぞれについて算出して比Sa(19.6N)/Sa(0.49N)をとり、当接の変化率とした。

【0043】

本発明では表面抵抗層の膜硬度としては、弾性粒子のみを添加せずに同程度の膜厚で帯電部材を形成した場合に表面硬度を45°以上とすることが好ましい。45°以上の表面硬度を有する膜に弾性粒子を添加して表面抵抗層を形成することで、ニップ部下流で表面状態を所望の粗さにし易く、また粘着性を抑制した表面抵抗層を作成し易い。

【0044】

本発明では圧縮率が5%以上の弾性粒子を使用することが好ましい。また添加量としては、放電領域での粗さを確保するために結着樹脂100質量部に対して弾性粒子が20質量部以上が好ましく、ニップ部における平滑性を得るために弾性粒子が100質量部以下が好ましい。また弾性粒子の平均粒径は表面抵抗層の厚さに対して10%以上130%以下の大きさとすることが、ニップ部では変形が起き、ニップ部下流では形状の復元が起きるために好ましい。また表面抵抗層の膜硬度としては、弾性粒子のみを添加せずに同程度の膜厚で帯電部材を形成した場合に表面硬度を45°以上とすることが好ましい。45°以上の表面硬度を有する膜に弾性粒子を添加して表面抵抗層を形成することで、ニップ部下流で表面状態を所望の粗さにし易く、また粘着性を抑制した表面抵抗層を作成し易い。

【0045】

導電性基体(芯金)5の材質は特に限定されないが、基体としての強度があり、導電性を示すものが好適である。これらの材料としては鉄、ステンレス、アルミニウム、導電性プラスチック等がある。

【0046】

基層抵抗層7の体積抵抗値は、表面抵抗層に過剰な電圧印加が起こらないように、1×102Ω・cm以上が好ましく、また、被帯電体表面を帯電させるために、1×1013Ω・cm以下が好ましい。

【0047】

基層抵抗層の厚さは特に限定されないが、感光ドラムとの接触を行うことから、通常1mm以上10mm程度である。

【0048】

基層抵抗層の硬度は、帯電部材の被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)が、被帯電体への当接力f1を0.49Nから19.6Nに増加させたとき、1.1倍以上10倍以下に増加するためには適度な硬さが必要であるため、好ましくはJIS K6253:1997に準拠して測定して50°以上である。

【0049】

基層抵抗層の原料としては、通常の樹脂やゴム材で構成すればよい。例えばポリブタジエン、天然ゴム、ポリイソプレン、SBR(スチレンブタジエンゴム)、CR(クロロプレンゴム)、EPDM(エチレン・プロピレン・ジエンターゴム)、IIR(ブチルゴム)、NBR(ニトリルブタジエンゴム)、シリコーンゴム、ウレタンゴム、エピクロルヒドリンゴム等のゴムや、RB(ブタジエン樹脂)、SBS(スチレン・ブタジエン・スチレンエラストマー)等のポリスチレン系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリウレタン、PVC(ポリ塩化ビニル)、アクリル系樹脂、スチレン・酢酸ビニル共重合体、ブタジエン・アクリロニトリル共重合体等の高分子材料に弾性を付与したものを用いることができる。抵抗層を形成するために、これらの材料1種を用いても、2種以上を併用してもよい。

【0050】

これらの原料に後述する導電性粒子を分散させて導電性を有する基層抵抗層7を作成することができる。

【0051】

基層抵抗層7はソリッドでも発泡体(スポンジ状)でもよいが、ソリッドの方が当接力による変形を表面抵抗層に集約できるためニップ部における帯電部材の表面形状を平滑化し易いため好ましい。

【0052】

また、基層抵抗層7の表面は、研磨面でもモールド内面が転写された面やスキン面でもよく、特に限定されるものではない。特に、平滑なモールド内面が転写された面かソリッド体を研磨した面が、感光ドラムとの均一な接触のために好ましい。

【0053】

発泡剤を用いることで発泡体を製造する場合、発泡剤としては、無機発泡剤、有機発泡剤、高分子発泡剤等を用いることができる。無機発泡剤としては、重炭酸ナトリウム、重炭酸アンモニウム、炭酸アンモニウム等、また有機発泡剤としては、A.D.C.A.(アゾジカルボナミド)系、D.P.T.(ジ−ニトロソペンタメチレンテトラミン)系、O.B.S.H.(4,4’−オキシビス−ベンゼンサルフォニル−ヒドラジド)系、T.S.H.(P−トリエンサルフォニルヒドラジド)系、A.I.B.N.(アゾビスイソブチロニトリル)系などを使用することができ、特にA.D.C.A.系、O.B.S.H.系のブレンドでは緻密な発泡体でかつ加硫のタイト(架橋密度が高い)な発泡体が得られる。さらに高分子発泡剤としては、ポリエチレン系発泡剤、ポリプロピレン系発泡剤、塩化ビニル系発泡剤、塩化ビニリデン系発泡剤、アクリル系発泡剤等を用いることができる。発泡剤は1種を用いても2種以上を併用してもよい。

【0054】

また、基層抵抗層7には、必要に応じて加硫剤が配合される。加硫剤としては、使用するゴムの種類により、硫黄系加硫剤、有機過酸化物、キノイド系加硫剤、樹脂架橋剤、金属酸化物架橋剤、アミン架橋剤、トリアジン系架橋剤、マレイミド系架橋剤など公知の加硫剤を適宜使用できる。

【0055】

基層抵抗層には、この他に、加硫促進剤、老化防止剤、可塑剤等を添加してもよい。

【0056】

基層抵抗層の製造方法は、公知の方法が使用でき弾性体素材を押出成形し、これを加熱して加硫硬化して芯金を圧入した後、所望の形状に研磨する方法、弾性体素材を所定形状を有する金型内に注入するインジェクションやトランスファー等が挙げられる。

【0057】

このようにして、体積抵抗が1×102Ω・cm以上、1×1013Ω・cm以下であり、硬度がJIS K6253:1997準拠で50°以上である基層抵抗層を作成できる。

【0058】

表面抵抗層8は、少なくとも導電性材料、弾性粒子及び結着樹脂を構成要素とする。表面抵抗層は、表面硬度を40°以上でかつ、ニップ部における接触面積の割合を所望の値に制御する必要がある。帯電部材の被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)を制御する方法としては、基層抵抗層の硬度と共に、表層抵抗層の膜硬度、及び、弾性粒子の圧縮率を制御することにより可能である。

【0059】

表面抵抗層に使用する結着樹脂の材料は、基層抵抗層の材料の染み出し防止やトナー等の付着防止性の観点から架橋性の樹脂が好ましく、BR(ブタジエン樹脂)、SBS(スチレン・ブタジエン・スチレンエラストマー)等のポリスチレン系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリウレタン樹脂、PVC(ポリ塩化ビニル)、アクリル系樹脂、スチレン・酢酸ビニル共重合体、ブタジエン・アクリロニトリル共重合体等の高分子材料を用いることができる。抵抗層を形成するために、これらの材料1種を用いても、2種以上を併用してもよい。また、表面抵抗層に、架橋剤を配合する場合、架橋剤としてはイソシアネート系架橋剤、メラミン系架橋剤、アミン系架橋剤など通常使われている架橋剤が使用できる。

【0060】

表面抵抗層に分散される弾性粒子は、5%以上の圧縮率を有する弾性粒子を使用することができ、材質としては、アクリル樹脂、ウレタン樹脂、スチレン樹脂、シリコーン樹脂等が使用でき、特に好ましくは圧縮率が10%以上の粒子である。また特定の形状としては、中空多孔質の球状樹脂からなる弾性粒子が、前述したように帯電部材の特性を向上させることができるため特に好ましい。

【0061】

本発明に使用される基層抵抗層及び表面抵抗層に含有される導電性物質は、イオン導電系の導電性物質や導電性高分子、電子導電系の導電性物質など適宜選択できる。例えば、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー、トリメチルオクタデシルアンモニウムパークロレート、ベンジルトリメチルアンモニウムクロリド等の第4級アンモニウム塩や過塩素酸リチウム、過塩素酸カリウム等の過塩素酸塩や、テトラアルキルアンモニウム塩、リン酸エステル、脂肪族アルコールサルフェート塩、脂肪族多価アルコールや、イオン系界面活性剤などや、グラファイト、スズ、ルテニウム、チタン、ニッケル、銅、銀、ゲルマニウム等の金属及び金属酸化物や、ケッチェンブラック、アセチレンブラック、HAF、SAF、ISAF、SRF、FT等のカーボンブラック、が使用できる。高分子原料に対する分散手段としては、ロールニーダー、バンバリーミキサー、ボールミル、サンドグラインダー、ペイントシェーカー等を適宜利用すればよい。

【0062】

表面抵抗層8の体積抵抗値は、被帯電体への過剰電流を防止する点で1×104Ω・cm以上が好ましく、また、被帯電体表面を帯電させるためには1×1013Ω・cm以下が好ましい。表面抵抗層の厚さは特に限定されないが通常1μmから50μm程度である。

【0063】

表面抵抗層の被覆方法は、押出し機等を使用してチューブ状に押出すと共に基層抵抗層上に被覆される方法によっても製造されるが、好ましくは、スプレー、ディッピング、ロールコータ、コイルコータ、カーテンフローコータ、電着塗装、静電塗装、紛体塗装等の塗工により、液状塗料や紛体塗料を適宜使用して表面抵抗層を設けることが基層抵抗層との接着性、帯電部材の形状の安定性、基層抵抗層との接着性などから好ましく、特に帯電部材がロール状の場合にはリング塗工が基層抵抗層の膨潤がなく、軸方向における表面抵抗層の厚み制御が容易で形状精度に優れることから好ましい。

【0064】

また、図1に示すように、ドラム状電子写真感光体である感光ドラム10は、R方向に回動可能で接地されている感光ドラム基体11に、OPC(有機感光体)、アモルファスシリコン、セレン、酸化亜鉛等からなる感光層12を覆設した構造をしている。

【0065】

なお、前記感光体10はドラム状に限らず、ベルト状またはシート状であってもよい。また、帯電部材2としては、ローラ形状のものを用いているが、非回転ローラやブレード状のパッド部材等であってもよい。

【0066】

帯電部材2は感光体10に当接し、また電源3を介して感光体10と接続されて電気回路が構成されている。電源3により接触帯電部材2と感光体10とのニップ部13の近傍が帯電し、ニップ部13が感光体10の動きにつれて移動するので感光体10表面全体が帯電される。

【0067】

図4は導電性部材を帯電部材として電子写真装置に適用した例を示す概略図である。

【0068】

電子写真装置は、図1、図3に示すような帯電部材2と感光ドラム10とを有し、さらに、現像器31、転写部材32、定着器33、クリーナ34、電子写真装置に一体的に着脱自在なユニットとしてプロセスカートリッジを有している。

【0069】

図4に示すように、感光体10表面全体が帯電された後、画像情報に応じてレーザー光Lで露光して感光体10表面に潜像を形成し、次に現像器31でトナーにより現像し、転写部では転写部材32で転写材に転写し、定着器33で熱定着する。一方、感光ドラム10は、転写後クリーナ34でクリーニングされ、次回像形成に備える。

【0070】

ここで、プロセスカートリッジとは、像担持体としての電子写真感光体と、作用手段としての帯電手段、現像手段またはクリーニング手段の少なくとも一つとを一体的にカートリッジ化したものであり、電子写真装置(例えば、複写機、LBP等)本体に対して着脱自在である。プロセスカートリッジは少なくとも感光ドラムと帯電部材とを備えていればよい。

【0071】

感光ドラム10は、次のように構成される。

【0072】

感光体10は、感光ドラム基体11の上に設けられる。感光ドラム基体11としては、支持体自体が導電性をもつもの、例えばアルミニウム、アルミニウム合金、ステンレス、ニッケル等の金属を用いることができ、その他に、アルミニウム、アルミニウム合金、酸化インジウム−酸化錫合金等を真空蒸着によって被膜形成した層を有するプラスチック、導電性粒子(例えばカーボンブラック、酸化錫粒子等)を適当な結着樹脂と共に金属やプラスチックに塗布した支持体、導電性結着樹脂を有するプラスチック等を用いることができる。

【0073】

感光ドラム基体11と感光体12の中間に、バリヤー機能と接着機能とをもつ下引層を設けることもできる。下引層は、カゼイン、ポリビニルアルコール、ニトロセルロース、エチレン−アクリル酸コポリマー、ポリアミド(ナイロン6、ナイロン66、ナイロン610、共重合ナイロン等)、ポリウレタン、ゼラチン、酸化アルミニウム等によって形成できる。下引層の膜厚は5μm以下、特に0.5μm〜3μmが好ましい。下引層は、その機能を発揮するためには、10×107Ω・cm以上であることが好ましい。

【0074】

感光体12は、有機または無機の光導電体を必要に応じて結着樹脂と共に塗工することで形成でき、また蒸着によっても形成することができる。感光層(感光体)の形態としては、電荷発生層と電荷輸送層の機能分離型積層感光層が好ましい。

【0075】

電荷発生層は、アゾ顔料、フタロシアニン顔料、キノン顔料、ペリレン顔料等の電荷発生物質を蒸着、または、適当な結着樹脂と共に(結着樹脂がなくても可)塗工することによって形成できる。電荷発生層の膜厚は、0.01μm〜5μm、特に0.05μm〜2μmが好ましい。

【0076】

電荷輸送層は、ヒドラゾン化合物、スチリル化合物、オシサゾール化合物、トリアリールアミン化合物等の電荷輸送物質を成膜性のある結着樹脂に溶解させて形成することができる。電荷輸送層の膜厚は5μm〜50μm、特に10μm〜30μmが好ましい。

【実施例】

【0077】

以下、本発明を実施例により説明する。実施例中「部」は質量部を示す。

【0078】

<実施例1>

本実施例で使用した帯電部材は以下のような方法で製造した。

【0079】

基層抵抗層用の原料として、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(商品名:エピクロマーCG102、ダイソー(株)製)100部、加工助剤としてステアリン酸亜鉛1部、加硫促進助剤として酸化亜鉛5部、充填剤としてMTカーボンブラック(商品名:サーマックッスフローフォームN990、CANCAB社製)30部、加硫剤としてジペンタメチレンチウラムテトラスルフィド(商品名:ノクセラーTRA、大内振興化学工業(株)製)2部をオープンロールにて混合して未加硫ゴム組成物を得た。

【0080】

ついで、ベント式ゴム押出機(φ50mmベント押出機 L/D=16 EM技研社製)によってチューブ状に押出し、加硫缶を用いた加圧水蒸気により160℃で30分の一次加硫を行い、外径15mm、内径5.5mm、長さ250mmのゴムチューブを得た。

【0081】

次に、予め熱硬化性接着剤(商品名:メタロックU−20、東洋化学研究所製)を塗布した後に乾燥させたSUMからなる長さ256mm、φ6mmの芯金を、上記ゴムチューブに挿入し、熱風炉にて160℃で2時間の二次加硫と接着処理を行った。

【0082】

基層抵抗層用材料を用いて試料片を作成し、基層抵抗層の硬度をJIS K6253:1997に準拠して測定したところ、52°であった。

【0083】

ついで224mmのゴム長になるように両端部を切断した後、NC研磨機を使用して、ゴム部の端部直径12.00mm、中央部直径12.10mmのクラウン形状の基層抵抗層用素材を得た。

【0084】

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009、ダイセル化学工業(株)製)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(商品名:SH28PA、東レ・ダウシリコーン(株)製)を0.05部、導電性粒子として導電性酸化スズ紛体(商品名:SN−100P、石原産業(株)製)を30部、弾性粒子として非架橋アクリル粒子(商品名:M−200、松本油脂製薬(株)製)をエルボージェットを用いて平均粒径を2μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(商品名:ベスタナートB1370、デグサ・ヒュルス社製)を25部、ヘキサメチレンジイソシアネートのヌレートタイプ(商品名:デュラネートTPA−B80E、旭化成工業(株)製)を16部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は5%であった。

【0085】

弾性粒子の圧縮率は、微小圧縮試験機MCTM/MCTE((株)島津製作所製)を用いて負荷除荷試験を行い、弾性粒子を0.0098Nの荷重がかかるまで圧縮したときの粒子径の変位量を100分率で表し圧縮率とした。

【0086】

基層抵抗層用素材に表面抵抗層用塗料をディッピング法により、引き上げ速度300mm/minで塗工し、30分風乾後、軸方向を反転して再度ディッピング塗工して同様に乾燥させた。ついで160℃で1時間乾燥して、表面抵抗層の厚みが20μmの帯電部材1を得た。

【0087】

帯電部材1の電流値は250μA、十点平均粗さRzは1μmであった。また帯電部材1の表面硬度は55°、当接の変化率は1.1倍であった。

【0088】

帯電部材の電流値は、帯電部材を円柱状の金属ドラムに、4.9N(500g)のバネ圧を有するバネを両端に使用して当接させ、回転させた状態で、導電性基体と金属ドラム間に直流200Vの電圧を印加し、金属ドラムと直列に接続した抵抗体にかかる電圧を測定して、帯電ローラの電流値を求めた。

【0089】

十点平均粗さRzは、JIS B0601−1994の表面粗さに基づき、サーフコーダーSE3400(小坂研究所製)にて、軸方向3点×周方向2点の計6点について各々測定し、その平均とした。表面硬度は、帯電部材の状態で、マイクロゴム硬度計MD−1タイプA(高分子計器(株)製)で測定した。

【0090】

帯電部材と被帯電体とのニップ幅における実際の接触面積の割合(Sa)は、帯電部材を被帯電体と同形状のガラス製の円柱ドラムに、0.49Nまたは1000gのバネ圧を有するバネを両端に使用して当接させた状態を観察した。円柱ドラムの内部からCCDカメラを用いてニップ部を観察し、実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)を、0.49N荷重と1000g荷重のそれぞれについて算出して比Sa(1000g)/Sa(0.49N)をとり、当接の変化率とした。

【0091】

帯電部材1を用いて図1に概略図示される接触帯電装置1を作製した。本実施例では、OPCの感光体を覆設した感光ドラムを使用した。また、4.9N(500g)のバネ圧を有するバネを両端に使用して当接させて帯電部材を感光ドラムに押圧させた。

【0092】

帯電部材1を用いた接触帯電装置について、実使用初期では感光体の周速を47mm/s、94mm/sの2条件において、また94mm/sで20000枚及び80000枚の通紙耐久後ではトナー等の付着に起因する画像が観察された。その結果を表1に示す。接触帯電装置において帯電部材1へは、−1500Vの直流電圧を印加した。

【0093】

ここで、異常画像の発生の評価は、

〇:ハーフトーン画像において、帯電不良による黒斑点の発生がない、

△:ハーフトーン画像において、帯電不良による黒斑点の発生があるものの実使用上問題ない、

×:ハーフトーン画像において、帯電不良による黒斑点の発生がある、

とした。

【0094】

帯電部材1を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び周速94mm/sでの初期画像及び連続通紙では、実使用には問題ない程度であるが若干の帯電不良による黒斑点が観測された。

【0095】

以上より、帯電部材1は実使用には問題なく、画像特性が良好であることがわかる。

【0096】

<実施例2>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、シリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として非架橋アクリル粒子(商品名:M−100、松本油脂製薬(株)製)をエルボージェットを用いて平均粒径を18μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を12.5部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を8部混合し、ボールミルで1時間攪拌し、粘度8mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は5%であった。

【0097】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが15μmの帯電部材2を作成した。

【0098】

帯電部材2の電流値は150μA、十点平均粗さRzは18μmであった。また帯電部材2の表面硬度は40°、当接の変化率は10倍であった。

【0099】

帯電部材2を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び94mm/sでの初期画像では良好な画像が得られたが、連続通紙では、実使用には問題ない程度であるがトナー等の付着に起因する画像が観察された。

【0100】

以上より、帯電部材2は実使用には問題なく、画像特性が良好であることがわかる。

【0101】

<実施例3>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、シリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として非架橋アクリル粒子(M−100)をエルボージェットを用いて平均粒径を15μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を18部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を12部混合し、ボールミルで1時間攪拌し、粘度10mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は5%であった。

【0102】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが25μmの帯電部材3を作成した。

【0103】

帯電部材3の電流値は160μA、十点平均粗さRzは10μmであった。また帯電部材3の表面硬度は45°、当接の変化率は8倍であった。

【0104】

帯電部材3を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び94mm/sでの初期画像では良好な画像が得られたが、連続通紙では、実使用には問題ない程度であるがトナー等の付着に起因する画像が観察された。

【0105】

以上より、帯電部材3は実使用には問題なく、画像特性が良好であることがわかる。

【0106】

<実施例4>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として非架橋アクリル粒子(M−200)をエルボージェットを用いて平均粒径を6μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を25部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を16部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は5%であった。

【0107】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが18μmの帯電部材4を作成した。

【0108】

帯電部材4の電流値は160μA、十点平均粗さRzは4μmであった。また帯電部材4の表面硬度は53°、当接の変化率は1.5倍であった。

【0109】

帯電部材4を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び94mm/sでの初期画像は良好な画像が得られた。また連続通紙では、通紙後20000枚まではトナー等の付着による異常画像は観察されないが、80000枚では実使用には問題ない程度であるが若干のトナー等の付着に起因する画像が観測された。

【0110】

以上より、帯電部材4は実使用には問題なく、画像特性が良好であることがわかる。

【0111】

<実施例5>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子としてウレタン粒子(商品名:CZ−400、根上工業製(株)製)をエルボージェットを用いて平均粒径を8μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を18部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を12部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は12%であった。

【0112】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが15μmの帯電部材5を作成した。

【0113】

帯電部材5の電流値は160μA、十点平均粗さRzは6μmであった。また帯電部材5の表面硬度は50°、当接の変化率は4倍であった。

【0114】

帯電部材5を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び94mm/sでの初期画像は良好な画像が得られた。また連続通紙では、通紙後20000枚まではトナー等の付着による異常画像は観察されないが、80000枚では実使用には問題ない程度であるが若干のトナー等の付着に起因する画像が観測された。

【0115】

以上より、帯電部材5は実使用には問題なく、画像特性が良好であることがわかる。

【0116】

<実施例6>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子としてウレタン粒子(商品名:C−800、根上工業(株)製)をエルボージェットを用いて平均粒径を8μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を22部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を14部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は32%であった。

【0117】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが18μmの帯電部材6を作成した。

【0118】

帯電部材6の電流値は160μA、十点平均粗さRzは6μmであった。また帯電部材6の表面硬度は55°、当接の変化率は8倍であった。

【0119】

帯電部材6を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s、94mm/sの初期画像は良好な画像が観察された。また連続通紙試験では、80000枚でも良好な画像が得られた。

【0120】

以上より、帯電部材6は、画像特性が良好であることがわかる。

【0121】

<実施例7>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として中空多孔質状のアクリル粒子(M−610 松本油脂製薬)をエルボージェットを用いて平均粒径を5μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を20部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を13部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は12%であった。

【0122】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが15μmの帯電部材7を作成した。

【0123】

帯電部材7の電流値は200μA、十点平均粗さRzは3μmであった。また帯電部材7の表面硬度は50°、当接の変化率は4倍であった。

【0124】

帯電部材7を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s、94mm/s共に良好な初期画像が得られた。また連続通紙では、通紙後80000枚までトナー等の付着に起因する画像や帯電不良による異常画像は発生しなかった。

【0125】

以上より、帯電部材7は画像特性が良好であることがわかる。

【0126】

<比較例1>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として平均粒子径8μmの架橋アクリル粒子(商品名:MBX−8、積水化成品工業)を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を25部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を16部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は2%であった。

【0127】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが18μmの帯電部材8を作成した。

【0128】

帯電部材8の電流値は130μA、十点平均粗さRzは7μmであった。また帯電部材8の表面硬度は55°、当接の変化率は1.01倍であった。

【0129】

帯電部材8を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/sでは実使用には問題ない程度であるが帯電不良による画像が観察されたが、94mm/sでは帯電不良により画像の均一性が保てなかった。また連続通紙では、通紙後20000枚と、80000枚とにトナー付着に起因する画像不良と帯電不良が発生した

<比較例2>

表面抵抗層用塗料として、固形分70%で水酸基価12%のラクトン変性アクリルポリオール(プラクセルDC2026 ダイセル化学工業)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子としてウレタン粒子(商品名:C−800、根上工業(株)製)を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を4部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を2部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は32%であった。

【0130】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが15μmの帯電部材9を作成した。

【0131】

帯電部材9の電流値は150μA、十点平均粗さRzは7μmであった。また帯電部材9の表面硬度は38°、当接の変化率は13倍であった。

【0132】

帯電部材9を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/sでは実使用には問題ない程度であるが帯電不良による画像が観察されたが、94mm/sでは帯電不良により画像の均一性が保てなかった。また連続通紙では、通紙後20000枚と、80000枚とにトナー付着に起因する画像不良と帯電不良が発生した

【0133】

【表1】

【図面の簡単な説明】

【0134】

【図1】本発明の帯電部材が適用される接触帯電装置の構成図。

【図2】従来の帯電部材と感光ドラムとの当接の概略図。

【図3】従来の帯電部材と感光ドラムとの当接の概略図。

【図4】本発明の帯電部材が適用される電子写真装置の構成図。

【図5】本発明の帯電部材と被帯電体との当接部の概略図。

【図6】本発明の帯電部材と被帯電体との当接部の概略断面図。

【符号の説明】

【0135】

1 接触帯電装置

2 帯電部材

3 電源

5 導電性基体(芯金)

6 抵抗層

7 基層抵抗層

8 表面抵抗層

10 被帯電体(感光体、感光ドラム)

11 感光ドラム基体

12 感光層

13 ニップ部(ニップ領域)

31 現像器

32 転写部材

33 定着器

34 クリーナ

61 高硬度粒子

62 凹部

L レーザー光

f1 当接力

A ニップ部全体の面積

b ニップ部における実際の接触部分

B ニップ部における実際の接触面積(接触部分bの面積)の和

【技術分野】

【0001】

本発明は、レーザービームプリンター、複写機等の電子写真装置に使用される帯電部材及び該帯電部材を具備した帯電装置に関する。

【背景技術】

【0002】

電子写真装置における、感光体表面を均一に帯電するための接触帯電装置では、鉄やSUS等の導電性基体上にゴムや樹脂からなる抵抗層を設けた構成を有する帯電部材が一般的に使用されている。抵抗層には、導電性カーボンブラックや金属紛等の導電性材料が添加され導電性が付与されると共に、感光体との当接部(ニップ部)を確保するため適度な弾性が保持させる。抵抗層に弾性を持たせるためには、一般にオイルや可塑剤等の軟化剤を添加するが、これらの軟化剤は一般に移行性があることから感光体を汚染する場合があり、必要に応じて、汚染防止と帯電部材の弾性維持を両立する表面層を施す必要がある。

【0003】

帯電部材の導電特性として、一般に体積抵抗が高過ぎると感光体の帯電ムラや帯電不良による異常画像が発生する。一方帯電部材の抵抗値を下げ過ぎると帯電不良による異常画像は抑制できるが、感光体表面に製造上または取り扱い上等の原因でピンホールが生じた場合そのピンホール部に対応する画像上に反転現像の時、菱形状の異常画像が発生するなど、帯電部材の抵抗には適正な領域が存在する。

【0004】

帯電部材と被帯電体との帯電現象は、接触または近接部分に狭い空間を形成し、パッシェンの法則で解釈できる放電可能領域、例えば数10μmの空隙で放電を形成することにより帯電する方法が挙げられる(例えば特許文献1参照)。

【0005】

従来の接触帯電装置において被帯電体である感光体表面を均一に帯電させる方式として、帯電部材に交流電圧(AC)と直流電圧(DC)を同時に印加する方式がある。この方式では、交流の電圧源を使用する分、帯電部材に直流電圧のみを印加するDC帯電方式に比較して、電子写真装置のコストが高くなってしまう。

【0006】

そこで、DC帯電方式についての提案がなされている(例えば特許文献2参照)。

【0007】

DC帯電方式は、AC+DC帯電方式に比較して一般的にコストが低いが問題点もある。つまり、AC+DC帯電のようにAC電流の均し効果が無いため、帯電ローラ自身の電気抵抗の不均一性が画像に出易く、AC+DC帯電方式に比較して均一な帯電が困難である。また、やはり均し効果が無いことから、帯電部材表面に付着したトナーや紙紛等の汚れが原因となった画像不良を起こし易いという問題もある。

【0008】

ローコストなどのメリットがあるものの帯電の均一性や帯電部材表面への付着に対して、帯電部材の物性として余裕幅が少ないと思われるDC帯電方式に対して、昨今の電子写真装置は高速化と共に高耐久化が急速に進展しており、帯電部材における一層の性能の向上が急務になっている。

【0009】

帯電の均一性を向上させるため、従来技術では帯電部材を所望の表面粗さに制御する方法、例えば表面層に粒径7〜30μmのシリコーンパウダー等の柔軟な弾性粒子をポリアミド等の柔軟な結着樹脂に分散させることで帯電部材表面の表面粗さを所望の値に制御する方法が提案されている(例えば特許文献3参照)。また、表面層に架橋アクリル粒子を分散させたウレタン樹脂層を被覆する方法(例えば特許文献4参照)や、高離型ではあるが硬度が高いシリカ粒子、ポリカーボネート粒子を分散させる方法(例えば特許文献5参照)が提案されている。

【0010】

電子写真装置の高耐久化に対しては、帯電部材表面へのトナーや紙紛等の付着による部分的な帯電不良を抑制し、長期にわたって安定した帯電の均一性を持続することが求められている。これは、クリーニング部材をすり抜けたトナーや紙紛等が、被帯電体である感光体と帯電部材との当接ニップ部において感光体表面から帯電部材表面へと付着しそれが堆積することで帯電不良を発生させるものである。電子写真装置の高耐久化にむけ、帯電部材表面へのトナー等の付着を抑制させるため帯電部材にクリーナを設ける方法では装置コストを上げることになるため、低コストな方法として帯電部材の表面粗さを所定の表面粗さ以下とする方法が提案されている(例えば特許文献6参照)。

【特許文献1】特開昭57−178257号公報

【特許文献2】特開平05−341627号公報

【特許文献3】特許第3024248号公報

【特許文献4】特開平08−286468号公報

【特許文献5】特開2003−131460号公報

【特許文献6】特開平11−249383号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、帯電の均一性を向上させるために帯電部材の表面を粗面化するだけでは、帯電の均一性は向上できるが、被帯電体である感光体とのニップ部での帯電部材の表面積が増加し、また帯電部材に微小の凹みが存在することになるためトナーや紙紛等が帯電部材表面へ移行し易くなり、さらにはトナー等の堆積が起こり易く、電子写真装置の高耐久化への対応が困難になっている。この傾向は、架橋アクリル粒子やポリカーボネート粒子、シリカ粒子など、高硬度の粒子を添加した場合さらに顕著である。

【0012】

図2、図3に帯電部材と被帯電体との当接の概念図を示す。帯電部材と被帯電体である感光体との間には所定の当接力f1により、ニップ部(ニップ領域)13が形成される。帯電部材と感光体との当接はニップ部13の中で高硬度粒子61を中心とした凸部と粒子の周囲に存在する凹部62が形成されている。この凹凸はニップ部内においてもその形状はほとんど変化しないため、この凹部にはトナーや紙紛等が付着、堆積し易いので、帯電部材表面の汚れによる異常画像が凹部で発生するといった課題がある。

【0013】

特許文献3ではシリコーンパウダー等の柔軟な弾性粒子を低硬度の結着樹脂に分散して表面層を形成しているが、結着樹脂の硬さ等に関して具体的な記述がなく、また弾性粒子の硬度に関連した特性の記述はなく、弾性粒子を使用する理由として感光体を損傷させないことが挙げられていることから、表面層を形成する結着樹脂も柔軟であると考えるのが妥当である。

【0014】

本発明者らは柔軟な結着樹脂中に柔軟な弾性粒子を分散させて帯電の均一性と帯電部材表面の汚れ易さについて検証した。本発明者らが詳細に帯電部材と被帯電体との当接ニップ部周辺を観察したところ、柔軟な弾性粒子を柔軟な結着樹脂に分散させた場合、帯電部材のニップ部を通過した下流側で表面の粗さが復元するのに時間がかかっていることがわかった。このため帯電部材を所望の表面粗さに作成したとしても、放電領域内で所望の表面粗さを確保できず、特に高速の印字速度を持つ電子写真装置では帯電の均一性を達成できないことがわかった。また、ニップ部内における表面粗さが低下し過ぎてニップ部内における放電が起こらないため、帯電の均一性を維持できない。さらには結着樹脂に粘着性が生じ、トナーや紙紛等の付着による帯電部材の汚れを抑制できないといった課題があることが分かった。

【0015】

一方、帯電部材表面の汚れを抑制するために帯電部材表面を平滑化させた帯電部材では、ニップ部内での放電が起こらず、またニップ部近傍の放電領域でも所望の放電が起こりにくいため、電子写真装置の高速化が急速に進む昨今の状況では、帯電の均一性を十分に達成できなくなっている。

【0016】

以上述べたように、弾性粒子を分散させた表面抵抗層にかかわる従来技術としては、帯電部材の表面抵抗層の構成として、高硬度の粒子を高硬度の結着樹脂中に分散させたものや、被帯電体に傷をつけないために柔軟な粒子を使用しそのために結着樹脂も柔軟な樹脂やゴムを使用したものであったが、いずれの従来技術でも、帯電の均一性を向上させかつ帯電部材の汚れを抑制する方法は達成されていない。

【0017】

本発明はこのような事情に鑑みなされたものであって、電子写真装置の高速化、高耐久化に対しても、表面が平滑なことにより帯電の均一性が低下するといったことがなく、柔軟な弾性粒子を柔軟な結着樹脂に分散させたことにより帯電の均一性が低下したり、トナー等が付着することにより異常画像が発生することなく、また高硬度の粒子を分散させたことによりトナー等の付着による異常画像が発生することなく、長期にわたり安定して均一な帯電ができる帯電部材を提供する手段を提案するものである。また本発明は、帯電部材の表面形状が被帯電体への当接力によりニップ部で変化し表面の粗さが平滑化すると共に、ニップ部を通過すると表面形状が復元することを発明の趣旨としており、従来の発明とは大きく異なるものである。

【0018】

従って、本発明の課題は、高速・高耐久の電子写真装置に装着でき、帯電不良が無く、帯電部材クリーナ等を使用する必要が無く、トナー等の付着による異常画像の発生が無く、長期にわたり安定して良好な画像を形成することができる帯電部材及び該帯電部材を具備した帯電装置を提供することである。

【課題を解決するための手段】

【0019】

第1の発明は、被帯電体を帯電する帯電部材において、該帯電部材の表面硬度が40°以上であり、かつ該被帯電体への当接力を0.49N(50g)から19.6N(2000g)に増加させたとき、該帯電部材と該被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)が、{Sa(19.6N(2000g))/Sa(0.49N(50g))}で1.1倍以上10倍以下であることを特徴とする帯電部材である。

【0020】

上述のように帯電部材表面へのトナーや紙紛等の付着を詳細に検討した結果、帯電部材と被帯電体とのニップ部内での接触状況が大きく影響しており、またニップ部近傍の放電領域における表面粗さが帯電の均一性に大きく影響していることがわかった。

【0021】

当接力を0.49N及び19.6Nとする理由として、帯電部材には一般的に4.9N(500g)から9.8N(1000g)程度の荷重を有するバネを両端に設けて被帯電体に当接させている。そのため19.6Nの荷重をかけた場合のSa(19.6N)は、実使用時のニップ状態を反映すると考えられ、また0.49Nの荷重をかけた場合のSa(0.49N)は、ニップ部近傍の放電領域、つまり当接力がなくなった状態に近い表面状態を反映することができる。このためSa(19.6N)/Sa(0.49N)を本発明の範囲に制御することは、ニップ部内とニップ部近傍での表面状態の変化を表すことができる。

【0022】

本発明は、被帯電体への当接力f1を0.49Nから19.6Nに増加させたとき、Saの比{Sa(19.6N)/Sa(0.49N)}が1.1倍以上となるように帯電部材を構成することで、ニップ部内においてトナー等が付着するポケットとなる帯電部材表面の凹み深さを低減でき付着を抑制することができる。また被帯電体への当接力f1を0.49Nから19.6Nに増加させたとき、Saの比を10倍以下とすることで、ニップ部を通過した下流側では表面の粗さを復元し易くすることができるため放電領域における表面粗さを所望の粗度にして帯電の均一性を向上することができる。すなわち、Saの比を1.1倍以上10倍以下とすることで、放電領域での凹凸を確保すると共に、ニップ部内においてトナー等が付着するポケットとなる帯電部材表面の凹み深さを低減でき付着を抑制することができる。

【0023】

さらに帯電部材の表面硬度を40°以上とすることで、ニップ部内においても放電が発生することで帯電の均一性を維持できると共に、帯電部材表面の粘着性を抑制し、またニップ部通過後の帯電部材の表面形状を早く復元でき放電領域での帯電部材の表面形状を所望の粗さにできる。

【0024】

第2の発明は、該帯電部材が導電性基体上に抵抗層を被覆した構造からなり、該帯電部材の表面に位置する表面抵抗層を除く基層抵抗層の硬度が、JIS K6253:1997に準拠して測定して50°以上であることを特徴とする上記帯電部材である。

【0025】

基層抵抗層の硬度をJIS K6253:1997準拠で50°以上とすることで、基層抵抗層の変形を抑制して表面抵抗層を変形できるため、帯電部材のニップ部の表面粗さの制御が容易になる。

【0026】

第3の発明は、該帯電部材の表面粗度が、JIS B0601−1994準拠の十点平均粗さRzで4μm以上15μm以下であることを特徴とする上記帯電部材である。

【0027】

Rzを4μm以上とすることでニップ部を通過後の表面粗さを大きくできるため帯電の均一性を向上でき、Rzを15μm以下とすることでニップ部における帯電部材表面の凹みを低減でき帯電部材の汚れを抑制できる。

【0028】

第4の発明は、該帯電部材が導電性基体上に抵抗層を被覆した構造からなり、該帯電部材の表面に位置する表面抵抗層が弾性粒子、結着樹脂及び導電性粒子からなり、該弾性粒子の0.0098N(1g)荷重による圧縮率が、粒子径の10%以上50%以下であることを特徴とする上記帯電部材である。

【0029】

表面抵抗層中に分散させる粒子を圧縮率が10%以上の弾性粒子とすることで、弾性粒子により形成された凸部周辺につくられる凹部の深さを抑制でき付着を抑制できる。弾性粒子の硬度としては、弾性粒子を0.0098Nの荷重がかかるまで圧縮したときの粒子径に対する変位量を圧縮率として表すことができ、その圧縮率が粒子径の10%以上となるような弾性粒子を選定することにより、帯電の均一性を向上でき、弾性粒子により形成された凸部周辺につくられる凹部の深さを抑制でき帯電部材表面への付着を抑制することができる。また50%以下となるようにすることでニップ領域(ニップ部)の下流での表面形状を均一な放電が起こり易くすることができる。

【0030】

第5の発明は、該帯電部材の表面硬度が50°以上55°以下であることを特徴とする上記帯電部材である。

【0031】

帯電部材の表面硬度を50°以上にすることでさらにニップ部通過後の表面粗さの回復を早め、55°以下にすることで弾性粒子により形成された凸部周辺につくられる凹部の深さを抑制でき帯電部材表面への付着を抑制する。

【0032】

第6の発明は、該弾性粒子が、中空多孔質からなる球状樹脂により構成されていることを特徴とする上記帯電部材である。

【0033】

弾性粒子を中空多孔質の球状樹脂とすることで、結着樹脂との補強性が増加することにより、被帯電体との当接により表面形状が変化しても、ニップ部通過後の復元速度を早めることができる。

【0034】

第6の発明は、上記帯電部材を搭載したことを特徴とする帯電装置である。

【0035】

なお、前記特許文献3には、帯電部材の表面形状、特に表面の凹凸が当接ニップ部で平滑化されることで帯電部材の汚れを抑制するといった本発明の作用・効果に関連した記載は一切ない。

【発明の効果】

【0036】

以上説明したように、請求項記載の発明による帯電部材は、高速・高耐久の電子写真装置に装着でき、帯電不良が無く、帯電部材クリーナ等を使用する必要が無く、トナー等の付着による異常画像の発生が無く、長期にわたり安定して良好な画像を形成することができる。

【発明を実施するための最良の形態】

【0037】

本発明の帯電部材の具体例について、以下に述べる。図6は本発明の帯電部材と被帯電体との当接部を示す概略断面図であり、図1は本発明の帯電部材を組み込んだ帯電装置を概念的に示す図であり、図4は本発明の帯電部材を組み込んだ電子写真装置の例を示す概略図である。

【0038】

図1に示す本発明の帯電装置は、本発明の帯電部材2、被帯電体となる感光ドラム10、帯電部材2に帯電バイアスを与える電源3により構成される。帯電部材2は導電性基体5に抵抗層6を被覆しており、抵抗層は帯電部材表面に位置する表面抵抗層8と表面抵抗層を除く基層抵抗層7からなる。

【0039】

一般に、帯電部材は図2に示すように、導電性基体5にかかる当接力f1により被帯電体10に当接し、ニップ部(ニップ領域)13を形成している。

【0040】

本発明においては、帯電部材は図6に示すように、ニップ部13で当接力f1により表面形状が、特に凹凸が押しつぶされるように変形して、被帯電体に当接している。図5において、被帯電体とのニップ部13の中で、帯電部材の凸部を中心とした実際の接触面積(接触部分bの面積)の和(B)と、ニップ部全体の面積(A)の比(B/A=Sa)は、当接力を増加することにより増加する構成になっている。

【0041】

本発明において帯電部材は、帯電部材の被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)が、被帯電体への当接力を0.49Nから19.6Nに増加させたときSa(19.6N)/Sa(0.49N)が1.1倍以上10倍以下になるように構成されている。帯電部材の被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)を制御する方法としては、基層抵抗層の硬度と共に、次に述べる表面抵抗層(弾性粒子のみを添加していない場合)の膜硬度や、及び弾、性粒子の圧縮率を制御する方法を挙げることができる。特に好ましいSa(19.6N)/Sa(0.49N)は4倍以上8倍以下であり、この範囲内で特に均一な帯電と表面の汚れを防止した帯電部材とすることができる。

【0042】

ニップ部における実際の接触面積の和(B)は、帯電部材を被帯電体と同形状のガラス製の円柱ドラムに、所定荷重で押し当て、CCDカメラ等を用いて実際に接触している部分と非接触部分を画像処理により2値化し、ガラス面に接触している部分の面積を和する方法などにより求めることができる。またニッブ部全体の面積(A)は、実際に接触している部分のなかで最外部の接触箇所を結んだ領域全体を計算することで求めることができる。円柱ドラムの内部からCCDカメラを用いてニップ部を観察した一例の画像を示す。図5では、帯電部材表面の凸部により形成される実際の接触部分Bが点在して観察される。ニップ部Aは、接触部分Bの最外部を結んだ領域とした。空間部分Cは、円柱ドラムに帯電部材が接触していない領域である。ニップ部Aの面積と実際の接触面積の和Bとの比(B/A=Sa)を、0.49N荷重と19.6N荷重のそれぞれについて算出して比Sa(19.6N)/Sa(0.49N)をとり、当接の変化率とした。

【0043】

本発明では表面抵抗層の膜硬度としては、弾性粒子のみを添加せずに同程度の膜厚で帯電部材を形成した場合に表面硬度を45°以上とすることが好ましい。45°以上の表面硬度を有する膜に弾性粒子を添加して表面抵抗層を形成することで、ニップ部下流で表面状態を所望の粗さにし易く、また粘着性を抑制した表面抵抗層を作成し易い。

【0044】

本発明では圧縮率が5%以上の弾性粒子を使用することが好ましい。また添加量としては、放電領域での粗さを確保するために結着樹脂100質量部に対して弾性粒子が20質量部以上が好ましく、ニップ部における平滑性を得るために弾性粒子が100質量部以下が好ましい。また弾性粒子の平均粒径は表面抵抗層の厚さに対して10%以上130%以下の大きさとすることが、ニップ部では変形が起き、ニップ部下流では形状の復元が起きるために好ましい。また表面抵抗層の膜硬度としては、弾性粒子のみを添加せずに同程度の膜厚で帯電部材を形成した場合に表面硬度を45°以上とすることが好ましい。45°以上の表面硬度を有する膜に弾性粒子を添加して表面抵抗層を形成することで、ニップ部下流で表面状態を所望の粗さにし易く、また粘着性を抑制した表面抵抗層を作成し易い。

【0045】

導電性基体(芯金)5の材質は特に限定されないが、基体としての強度があり、導電性を示すものが好適である。これらの材料としては鉄、ステンレス、アルミニウム、導電性プラスチック等がある。

【0046】

基層抵抗層7の体積抵抗値は、表面抵抗層に過剰な電圧印加が起こらないように、1×102Ω・cm以上が好ましく、また、被帯電体表面を帯電させるために、1×1013Ω・cm以下が好ましい。

【0047】

基層抵抗層の厚さは特に限定されないが、感光ドラムとの接触を行うことから、通常1mm以上10mm程度である。

【0048】

基層抵抗層の硬度は、帯電部材の被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)が、被帯電体への当接力f1を0.49Nから19.6Nに増加させたとき、1.1倍以上10倍以下に増加するためには適度な硬さが必要であるため、好ましくはJIS K6253:1997に準拠して測定して50°以上である。

【0049】

基層抵抗層の原料としては、通常の樹脂やゴム材で構成すればよい。例えばポリブタジエン、天然ゴム、ポリイソプレン、SBR(スチレンブタジエンゴム)、CR(クロロプレンゴム)、EPDM(エチレン・プロピレン・ジエンターゴム)、IIR(ブチルゴム)、NBR(ニトリルブタジエンゴム)、シリコーンゴム、ウレタンゴム、エピクロルヒドリンゴム等のゴムや、RB(ブタジエン樹脂)、SBS(スチレン・ブタジエン・スチレンエラストマー)等のポリスチレン系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリウレタン、PVC(ポリ塩化ビニル)、アクリル系樹脂、スチレン・酢酸ビニル共重合体、ブタジエン・アクリロニトリル共重合体等の高分子材料に弾性を付与したものを用いることができる。抵抗層を形成するために、これらの材料1種を用いても、2種以上を併用してもよい。

【0050】

これらの原料に後述する導電性粒子を分散させて導電性を有する基層抵抗層7を作成することができる。

【0051】

基層抵抗層7はソリッドでも発泡体(スポンジ状)でもよいが、ソリッドの方が当接力による変形を表面抵抗層に集約できるためニップ部における帯電部材の表面形状を平滑化し易いため好ましい。

【0052】

また、基層抵抗層7の表面は、研磨面でもモールド内面が転写された面やスキン面でもよく、特に限定されるものではない。特に、平滑なモールド内面が転写された面かソリッド体を研磨した面が、感光ドラムとの均一な接触のために好ましい。

【0053】

発泡剤を用いることで発泡体を製造する場合、発泡剤としては、無機発泡剤、有機発泡剤、高分子発泡剤等を用いることができる。無機発泡剤としては、重炭酸ナトリウム、重炭酸アンモニウム、炭酸アンモニウム等、また有機発泡剤としては、A.D.C.A.(アゾジカルボナミド)系、D.P.T.(ジ−ニトロソペンタメチレンテトラミン)系、O.B.S.H.(4,4’−オキシビス−ベンゼンサルフォニル−ヒドラジド)系、T.S.H.(P−トリエンサルフォニルヒドラジド)系、A.I.B.N.(アゾビスイソブチロニトリル)系などを使用することができ、特にA.D.C.A.系、O.B.S.H.系のブレンドでは緻密な発泡体でかつ加硫のタイト(架橋密度が高い)な発泡体が得られる。さらに高分子発泡剤としては、ポリエチレン系発泡剤、ポリプロピレン系発泡剤、塩化ビニル系発泡剤、塩化ビニリデン系発泡剤、アクリル系発泡剤等を用いることができる。発泡剤は1種を用いても2種以上を併用してもよい。

【0054】

また、基層抵抗層7には、必要に応じて加硫剤が配合される。加硫剤としては、使用するゴムの種類により、硫黄系加硫剤、有機過酸化物、キノイド系加硫剤、樹脂架橋剤、金属酸化物架橋剤、アミン架橋剤、トリアジン系架橋剤、マレイミド系架橋剤など公知の加硫剤を適宜使用できる。

【0055】

基層抵抗層には、この他に、加硫促進剤、老化防止剤、可塑剤等を添加してもよい。

【0056】

基層抵抗層の製造方法は、公知の方法が使用でき弾性体素材を押出成形し、これを加熱して加硫硬化して芯金を圧入した後、所望の形状に研磨する方法、弾性体素材を所定形状を有する金型内に注入するインジェクションやトランスファー等が挙げられる。

【0057】

このようにして、体積抵抗が1×102Ω・cm以上、1×1013Ω・cm以下であり、硬度がJIS K6253:1997準拠で50°以上である基層抵抗層を作成できる。

【0058】

表面抵抗層8は、少なくとも導電性材料、弾性粒子及び結着樹脂を構成要素とする。表面抵抗層は、表面硬度を40°以上でかつ、ニップ部における接触面積の割合を所望の値に制御する必要がある。帯電部材の被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)を制御する方法としては、基層抵抗層の硬度と共に、表層抵抗層の膜硬度、及び、弾性粒子の圧縮率を制御することにより可能である。

【0059】

表面抵抗層に使用する結着樹脂の材料は、基層抵抗層の材料の染み出し防止やトナー等の付着防止性の観点から架橋性の樹脂が好ましく、BR(ブタジエン樹脂)、SBS(スチレン・ブタジエン・スチレンエラストマー)等のポリスチレン系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリウレタン樹脂、PVC(ポリ塩化ビニル)、アクリル系樹脂、スチレン・酢酸ビニル共重合体、ブタジエン・アクリロニトリル共重合体等の高分子材料を用いることができる。抵抗層を形成するために、これらの材料1種を用いても、2種以上を併用してもよい。また、表面抵抗層に、架橋剤を配合する場合、架橋剤としてはイソシアネート系架橋剤、メラミン系架橋剤、アミン系架橋剤など通常使われている架橋剤が使用できる。

【0060】

表面抵抗層に分散される弾性粒子は、5%以上の圧縮率を有する弾性粒子を使用することができ、材質としては、アクリル樹脂、ウレタン樹脂、スチレン樹脂、シリコーン樹脂等が使用でき、特に好ましくは圧縮率が10%以上の粒子である。また特定の形状としては、中空多孔質の球状樹脂からなる弾性粒子が、前述したように帯電部材の特性を向上させることができるため特に好ましい。

【0061】

本発明に使用される基層抵抗層及び表面抵抗層に含有される導電性物質は、イオン導電系の導電性物質や導電性高分子、電子導電系の導電性物質など適宜選択できる。例えば、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー、トリメチルオクタデシルアンモニウムパークロレート、ベンジルトリメチルアンモニウムクロリド等の第4級アンモニウム塩や過塩素酸リチウム、過塩素酸カリウム等の過塩素酸塩や、テトラアルキルアンモニウム塩、リン酸エステル、脂肪族アルコールサルフェート塩、脂肪族多価アルコールや、イオン系界面活性剤などや、グラファイト、スズ、ルテニウム、チタン、ニッケル、銅、銀、ゲルマニウム等の金属及び金属酸化物や、ケッチェンブラック、アセチレンブラック、HAF、SAF、ISAF、SRF、FT等のカーボンブラック、が使用できる。高分子原料に対する分散手段としては、ロールニーダー、バンバリーミキサー、ボールミル、サンドグラインダー、ペイントシェーカー等を適宜利用すればよい。

【0062】

表面抵抗層8の体積抵抗値は、被帯電体への過剰電流を防止する点で1×104Ω・cm以上が好ましく、また、被帯電体表面を帯電させるためには1×1013Ω・cm以下が好ましい。表面抵抗層の厚さは特に限定されないが通常1μmから50μm程度である。

【0063】

表面抵抗層の被覆方法は、押出し機等を使用してチューブ状に押出すと共に基層抵抗層上に被覆される方法によっても製造されるが、好ましくは、スプレー、ディッピング、ロールコータ、コイルコータ、カーテンフローコータ、電着塗装、静電塗装、紛体塗装等の塗工により、液状塗料や紛体塗料を適宜使用して表面抵抗層を設けることが基層抵抗層との接着性、帯電部材の形状の安定性、基層抵抗層との接着性などから好ましく、特に帯電部材がロール状の場合にはリング塗工が基層抵抗層の膨潤がなく、軸方向における表面抵抗層の厚み制御が容易で形状精度に優れることから好ましい。

【0064】

また、図1に示すように、ドラム状電子写真感光体である感光ドラム10は、R方向に回動可能で接地されている感光ドラム基体11に、OPC(有機感光体)、アモルファスシリコン、セレン、酸化亜鉛等からなる感光層12を覆設した構造をしている。

【0065】

なお、前記感光体10はドラム状に限らず、ベルト状またはシート状であってもよい。また、帯電部材2としては、ローラ形状のものを用いているが、非回転ローラやブレード状のパッド部材等であってもよい。

【0066】

帯電部材2は感光体10に当接し、また電源3を介して感光体10と接続されて電気回路が構成されている。電源3により接触帯電部材2と感光体10とのニップ部13の近傍が帯電し、ニップ部13が感光体10の動きにつれて移動するので感光体10表面全体が帯電される。

【0067】

図4は導電性部材を帯電部材として電子写真装置に適用した例を示す概略図である。

【0068】

電子写真装置は、図1、図3に示すような帯電部材2と感光ドラム10とを有し、さらに、現像器31、転写部材32、定着器33、クリーナ34、電子写真装置に一体的に着脱自在なユニットとしてプロセスカートリッジを有している。

【0069】

図4に示すように、感光体10表面全体が帯電された後、画像情報に応じてレーザー光Lで露光して感光体10表面に潜像を形成し、次に現像器31でトナーにより現像し、転写部では転写部材32で転写材に転写し、定着器33で熱定着する。一方、感光ドラム10は、転写後クリーナ34でクリーニングされ、次回像形成に備える。

【0070】

ここで、プロセスカートリッジとは、像担持体としての電子写真感光体と、作用手段としての帯電手段、現像手段またはクリーニング手段の少なくとも一つとを一体的にカートリッジ化したものであり、電子写真装置(例えば、複写機、LBP等)本体に対して着脱自在である。プロセスカートリッジは少なくとも感光ドラムと帯電部材とを備えていればよい。

【0071】

感光ドラム10は、次のように構成される。

【0072】

感光体10は、感光ドラム基体11の上に設けられる。感光ドラム基体11としては、支持体自体が導電性をもつもの、例えばアルミニウム、アルミニウム合金、ステンレス、ニッケル等の金属を用いることができ、その他に、アルミニウム、アルミニウム合金、酸化インジウム−酸化錫合金等を真空蒸着によって被膜形成した層を有するプラスチック、導電性粒子(例えばカーボンブラック、酸化錫粒子等)を適当な結着樹脂と共に金属やプラスチックに塗布した支持体、導電性結着樹脂を有するプラスチック等を用いることができる。

【0073】

感光ドラム基体11と感光体12の中間に、バリヤー機能と接着機能とをもつ下引層を設けることもできる。下引層は、カゼイン、ポリビニルアルコール、ニトロセルロース、エチレン−アクリル酸コポリマー、ポリアミド(ナイロン6、ナイロン66、ナイロン610、共重合ナイロン等)、ポリウレタン、ゼラチン、酸化アルミニウム等によって形成できる。下引層の膜厚は5μm以下、特に0.5μm〜3μmが好ましい。下引層は、その機能を発揮するためには、10×107Ω・cm以上であることが好ましい。

【0074】

感光体12は、有機または無機の光導電体を必要に応じて結着樹脂と共に塗工することで形成でき、また蒸着によっても形成することができる。感光層(感光体)の形態としては、電荷発生層と電荷輸送層の機能分離型積層感光層が好ましい。

【0075】

電荷発生層は、アゾ顔料、フタロシアニン顔料、キノン顔料、ペリレン顔料等の電荷発生物質を蒸着、または、適当な結着樹脂と共に(結着樹脂がなくても可)塗工することによって形成できる。電荷発生層の膜厚は、0.01μm〜5μm、特に0.05μm〜2μmが好ましい。

【0076】

電荷輸送層は、ヒドラゾン化合物、スチリル化合物、オシサゾール化合物、トリアリールアミン化合物等の電荷輸送物質を成膜性のある結着樹脂に溶解させて形成することができる。電荷輸送層の膜厚は5μm〜50μm、特に10μm〜30μmが好ましい。

【実施例】

【0077】

以下、本発明を実施例により説明する。実施例中「部」は質量部を示す。

【0078】

<実施例1>

本実施例で使用した帯電部材は以下のような方法で製造した。

【0079】

基層抵抗層用の原料として、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(商品名:エピクロマーCG102、ダイソー(株)製)100部、加工助剤としてステアリン酸亜鉛1部、加硫促進助剤として酸化亜鉛5部、充填剤としてMTカーボンブラック(商品名:サーマックッスフローフォームN990、CANCAB社製)30部、加硫剤としてジペンタメチレンチウラムテトラスルフィド(商品名:ノクセラーTRA、大内振興化学工業(株)製)2部をオープンロールにて混合して未加硫ゴム組成物を得た。

【0080】

ついで、ベント式ゴム押出機(φ50mmベント押出機 L/D=16 EM技研社製)によってチューブ状に押出し、加硫缶を用いた加圧水蒸気により160℃で30分の一次加硫を行い、外径15mm、内径5.5mm、長さ250mmのゴムチューブを得た。

【0081】

次に、予め熱硬化性接着剤(商品名:メタロックU−20、東洋化学研究所製)を塗布した後に乾燥させたSUMからなる長さ256mm、φ6mmの芯金を、上記ゴムチューブに挿入し、熱風炉にて160℃で2時間の二次加硫と接着処理を行った。

【0082】

基層抵抗層用材料を用いて試料片を作成し、基層抵抗層の硬度をJIS K6253:1997に準拠して測定したところ、52°であった。

【0083】

ついで224mmのゴム長になるように両端部を切断した後、NC研磨機を使用して、ゴム部の端部直径12.00mm、中央部直径12.10mmのクラウン形状の基層抵抗層用素材を得た。

【0084】

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009、ダイセル化学工業(株)製)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(商品名:SH28PA、東レ・ダウシリコーン(株)製)を0.05部、導電性粒子として導電性酸化スズ紛体(商品名:SN−100P、石原産業(株)製)を30部、弾性粒子として非架橋アクリル粒子(商品名:M−200、松本油脂製薬(株)製)をエルボージェットを用いて平均粒径を2μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(商品名:ベスタナートB1370、デグサ・ヒュルス社製)を25部、ヘキサメチレンジイソシアネートのヌレートタイプ(商品名:デュラネートTPA−B80E、旭化成工業(株)製)を16部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は5%であった。

【0085】

弾性粒子の圧縮率は、微小圧縮試験機MCTM/MCTE((株)島津製作所製)を用いて負荷除荷試験を行い、弾性粒子を0.0098Nの荷重がかかるまで圧縮したときの粒子径の変位量を100分率で表し圧縮率とした。

【0086】

基層抵抗層用素材に表面抵抗層用塗料をディッピング法により、引き上げ速度300mm/minで塗工し、30分風乾後、軸方向を反転して再度ディッピング塗工して同様に乾燥させた。ついで160℃で1時間乾燥して、表面抵抗層の厚みが20μmの帯電部材1を得た。

【0087】

帯電部材1の電流値は250μA、十点平均粗さRzは1μmであった。また帯電部材1の表面硬度は55°、当接の変化率は1.1倍であった。

【0088】

帯電部材の電流値は、帯電部材を円柱状の金属ドラムに、4.9N(500g)のバネ圧を有するバネを両端に使用して当接させ、回転させた状態で、導電性基体と金属ドラム間に直流200Vの電圧を印加し、金属ドラムと直列に接続した抵抗体にかかる電圧を測定して、帯電ローラの電流値を求めた。

【0089】

十点平均粗さRzは、JIS B0601−1994の表面粗さに基づき、サーフコーダーSE3400(小坂研究所製)にて、軸方向3点×周方向2点の計6点について各々測定し、その平均とした。表面硬度は、帯電部材の状態で、マイクロゴム硬度計MD−1タイプA(高分子計器(株)製)で測定した。

【0090】

帯電部材と被帯電体とのニップ幅における実際の接触面積の割合(Sa)は、帯電部材を被帯電体と同形状のガラス製の円柱ドラムに、0.49Nまたは1000gのバネ圧を有するバネを両端に使用して当接させた状態を観察した。円柱ドラムの内部からCCDカメラを用いてニップ部を観察し、実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)を、0.49N荷重と1000g荷重のそれぞれについて算出して比Sa(1000g)/Sa(0.49N)をとり、当接の変化率とした。

【0091】

帯電部材1を用いて図1に概略図示される接触帯電装置1を作製した。本実施例では、OPCの感光体を覆設した感光ドラムを使用した。また、4.9N(500g)のバネ圧を有するバネを両端に使用して当接させて帯電部材を感光ドラムに押圧させた。

【0092】

帯電部材1を用いた接触帯電装置について、実使用初期では感光体の周速を47mm/s、94mm/sの2条件において、また94mm/sで20000枚及び80000枚の通紙耐久後ではトナー等の付着に起因する画像が観察された。その結果を表1に示す。接触帯電装置において帯電部材1へは、−1500Vの直流電圧を印加した。

【0093】

ここで、異常画像の発生の評価は、

〇:ハーフトーン画像において、帯電不良による黒斑点の発生がない、

△:ハーフトーン画像において、帯電不良による黒斑点の発生があるものの実使用上問題ない、

×:ハーフトーン画像において、帯電不良による黒斑点の発生がある、

とした。

【0094】

帯電部材1を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び周速94mm/sでの初期画像及び連続通紙では、実使用には問題ない程度であるが若干の帯電不良による黒斑点が観測された。

【0095】

以上より、帯電部材1は実使用には問題なく、画像特性が良好であることがわかる。

【0096】

<実施例2>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、シリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として非架橋アクリル粒子(商品名:M−100、松本油脂製薬(株)製)をエルボージェットを用いて平均粒径を18μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を12.5部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を8部混合し、ボールミルで1時間攪拌し、粘度8mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は5%であった。

【0097】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが15μmの帯電部材2を作成した。

【0098】

帯電部材2の電流値は150μA、十点平均粗さRzは18μmであった。また帯電部材2の表面硬度は40°、当接の変化率は10倍であった。

【0099】

帯電部材2を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び94mm/sでの初期画像では良好な画像が得られたが、連続通紙では、実使用には問題ない程度であるがトナー等の付着に起因する画像が観察された。

【0100】

以上より、帯電部材2は実使用には問題なく、画像特性が良好であることがわかる。

【0101】

<実施例3>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、シリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として非架橋アクリル粒子(M−100)をエルボージェットを用いて平均粒径を15μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を18部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を12部混合し、ボールミルで1時間攪拌し、粘度10mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は5%であった。

【0102】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが25μmの帯電部材3を作成した。

【0103】

帯電部材3の電流値は160μA、十点平均粗さRzは10μmであった。また帯電部材3の表面硬度は45°、当接の変化率は8倍であった。

【0104】

帯電部材3を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び94mm/sでの初期画像では良好な画像が得られたが、連続通紙では、実使用には問題ない程度であるがトナー等の付着に起因する画像が観察された。

【0105】

以上より、帯電部材3は実使用には問題なく、画像特性が良好であることがわかる。

【0106】

<実施例4>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として非架橋アクリル粒子(M−200)をエルボージェットを用いて平均粒径を6μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を25部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を16部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は5%であった。

【0107】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが18μmの帯電部材4を作成した。

【0108】

帯電部材4の電流値は160μA、十点平均粗さRzは4μmであった。また帯電部材4の表面硬度は53°、当接の変化率は1.5倍であった。

【0109】

帯電部材4を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び94mm/sでの初期画像は良好な画像が得られた。また連続通紙では、通紙後20000枚まではトナー等の付着による異常画像は観察されないが、80000枚では実使用には問題ない程度であるが若干のトナー等の付着に起因する画像が観測された。

【0110】

以上より、帯電部材4は実使用には問題なく、画像特性が良好であることがわかる。

【0111】

<実施例5>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子としてウレタン粒子(商品名:CZ−400、根上工業製(株)製)をエルボージェットを用いて平均粒径を8μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を18部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を12部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は12%であった。

【0112】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが15μmの帯電部材5を作成した。

【0113】

帯電部材5の電流値は160μA、十点平均粗さRzは6μmであった。また帯電部材5の表面硬度は50°、当接の変化率は4倍であった。

【0114】

帯電部材5を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s及び94mm/sでの初期画像は良好な画像が得られた。また連続通紙では、通紙後20000枚まではトナー等の付着による異常画像は観察されないが、80000枚では実使用には問題ない程度であるが若干のトナー等の付着に起因する画像が観測された。

【0115】

以上より、帯電部材5は実使用には問題なく、画像特性が良好であることがわかる。

【0116】

<実施例6>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子としてウレタン粒子(商品名:C−800、根上工業(株)製)をエルボージェットを用いて平均粒径を8μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を22部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を14部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は32%であった。

【0117】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが18μmの帯電部材6を作成した。

【0118】

帯電部材6の電流値は160μA、十点平均粗さRzは6μmであった。また帯電部材6の表面硬度は55°、当接の変化率は8倍であった。

【0119】

帯電部材6を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s、94mm/sの初期画像は良好な画像が観察された。また連続通紙試験では、80000枚でも良好な画像が得られた。

【0120】

以上より、帯電部材6は、画像特性が良好であることがわかる。

【0121】

<実施例7>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として中空多孔質状のアクリル粒子(M−610 松本油脂製薬)をエルボージェットを用いて平均粒径を5μmに分球した弾性粒子を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を20部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を13部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は12%であった。

【0122】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが15μmの帯電部材7を作成した。

【0123】

帯電部材7の電流値は200μA、十点平均粗さRzは3μmであった。また帯電部材7の表面硬度は50°、当接の変化率は4倍であった。

【0124】

帯電部材7を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/s、94mm/s共に良好な初期画像が得られた。また連続通紙では、通紙後80000枚までトナー等の付着に起因する画像や帯電不良による異常画像は発生しなかった。

【0125】

以上より、帯電部材7は画像特性が良好であることがわかる。

【0126】

<比較例1>

表面抵抗層用塗料として、固形分70%で水酸基価90%のラクトン変性アクリルポリオール(商品名:プラクセルDC2009)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子として平均粒子径8μmの架橋アクリル粒子(商品名:MBX−8、積水化成品工業)を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を25部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を16部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は2%であった。

【0127】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが18μmの帯電部材8を作成した。

【0128】

帯電部材8の電流値は130μA、十点平均粗さRzは7μmであった。また帯電部材8の表面硬度は55°、当接の変化率は1.01倍であった。

【0129】

帯電部材8を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/sでは実使用には問題ない程度であるが帯電不良による画像が観察されたが、94mm/sでは帯電不良により画像の均一性が保てなかった。また連続通紙では、通紙後20000枚と、80000枚とにトナー付着に起因する画像不良と帯電不良が発生した

<比較例2>

表面抵抗層用塗料として、固形分70%で水酸基価12%のラクトン変性アクリルポリオール(プラクセルDC2026 ダイセル化学工業)150部に、メチルイソブチルケトンを500部、レベルング剤としてシリコーンオイル(SH28PA)を0.05部、導電性酸化スズ紛体(SN−100P)を30部、弾性粒子としてウレタン粒子(商品名:C−800、根上工業(株)製)を30部配合し、ペイントシェーカーで6時間分散した。得られた分散液370部にイソホロンジイソシアネートのヌレートタイプ(ベスタナートB1370)を4部、ヘキサメチレンジイソシアネートのヌレートタイプ(デュラネートTPA−B80E)を2部混合し、ボールミルで1時間攪拌し、粘度9mPa・sの表面抵抗層用塗料を得た。使用した弾性粒子の圧縮率は32%であった。

【0130】

表面抵抗層用塗料を実施例1と同様にして得られる基層抵抗層用素材に同様な方法で塗工し、表面抵抗層の厚みが15μmの帯電部材9を作成した。

【0131】

帯電部材9の電流値は150μA、十点平均粗さRzは7μmであった。また帯電部材9の表面硬度は38°、当接の変化率は13倍であった。

【0132】

帯電部材9を電子写真装置1に装着し、画像評価を行ったところ、周速47mm/sでは実使用には問題ない程度であるが帯電不良による画像が観察されたが、94mm/sでは帯電不良により画像の均一性が保てなかった。また連続通紙では、通紙後20000枚と、80000枚とにトナー付着に起因する画像不良と帯電不良が発生した

【0133】

【表1】

【図面の簡単な説明】

【0134】

【図1】本発明の帯電部材が適用される接触帯電装置の構成図。

【図2】従来の帯電部材と感光ドラムとの当接の概略図。

【図3】従来の帯電部材と感光ドラムとの当接の概略図。

【図4】本発明の帯電部材が適用される電子写真装置の構成図。

【図5】本発明の帯電部材と被帯電体との当接部の概略図。

【図6】本発明の帯電部材と被帯電体との当接部の概略断面図。

【符号の説明】

【0135】

1 接触帯電装置

2 帯電部材

3 電源

5 導電性基体(芯金)

6 抵抗層

7 基層抵抗層

8 表面抵抗層

10 被帯電体(感光体、感光ドラム)

11 感光ドラム基体

12 感光層

13 ニップ部(ニップ領域)

31 現像器

32 転写部材

33 定着器

34 クリーナ

61 高硬度粒子

62 凹部

L レーザー光

f1 当接力

A ニップ部全体の面積

b ニップ部における実際の接触部分

B ニップ部における実際の接触面積(接触部分bの面積)の和

【特許請求の範囲】

【請求項1】

被帯電体を帯電する帯電部材において、該帯電部材の表面硬度が40°以上であり、かつ該被帯電体への当接力を0.49Nから19.6Nに増加させたとき、該帯電部材と該被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)が、{Sa(19.6N)/Sa(0.49N)}で1.1倍以上10倍以下であることを特徴とする帯電部材。

【請求項2】

該帯電部材が導電性基体上に抵抗層を被覆した構造からなり、該帯電部材の表面に位置する表面抵抗層を除く基層抵抗層の硬度が、JIS K6253:1997に準拠して測定して50°以上であることを特徴とする請求項1に記載の帯電部材。

【請求項3】

該帯電部材の表面粗度が、JIS B0601−1994準拠の十点平均粗さRzで4μm以上15μm以下であることを特徴とする請求項1または2に記載の帯電部材。

【請求項4】

該帯電部材が導電性基体上に抵抗層を被覆した構造からなり、該帯電部材の表面に位置する表面抵抗層が弾性粒子、結着樹脂及び導電性粒子からなり、該弾性粒子の0.0098N荷重による圧縮率が、粒子径の10%以上50%以下であることを特徴とする請求項1〜3のいずれかに記載の帯電部材。

【請求項5】

該帯電部材の表面硬度が50°以上55°以下であることを特徴とする請求項1〜4のいずれかに記載の帯電部材。

【請求項6】

該弾性粒子が、中空多孔質からなる球状樹脂により構成されていることを特徴とする請求項4または5に記載の帯電部材。

【請求項7】

請求項1〜6のいずれかに記載の帯電部材を具備したことを特徴とする帯電装置。

【請求項1】

被帯電体を帯電する帯電部材において、該帯電部材の表面硬度が40°以上であり、かつ該被帯電体への当接力を0.49Nから19.6Nに増加させたとき、該帯電部材と該被帯電体とのニップ部における実際の接触面積の和(B)とニップ部全体の面積(A)の比(B/A=Sa)が、{Sa(19.6N)/Sa(0.49N)}で1.1倍以上10倍以下であることを特徴とする帯電部材。

【請求項2】

該帯電部材が導電性基体上に抵抗層を被覆した構造からなり、該帯電部材の表面に位置する表面抵抗層を除く基層抵抗層の硬度が、JIS K6253:1997に準拠して測定して50°以上であることを特徴とする請求項1に記載の帯電部材。

【請求項3】

該帯電部材の表面粗度が、JIS B0601−1994準拠の十点平均粗さRzで4μm以上15μm以下であることを特徴とする請求項1または2に記載の帯電部材。

【請求項4】

該帯電部材が導電性基体上に抵抗層を被覆した構造からなり、該帯電部材の表面に位置する表面抵抗層が弾性粒子、結着樹脂及び導電性粒子からなり、該弾性粒子の0.0098N荷重による圧縮率が、粒子径の10%以上50%以下であることを特徴とする請求項1〜3のいずれかに記載の帯電部材。

【請求項5】

該帯電部材の表面硬度が50°以上55°以下であることを特徴とする請求項1〜4のいずれかに記載の帯電部材。

【請求項6】

該弾性粒子が、中空多孔質からなる球状樹脂により構成されていることを特徴とする請求項4または5に記載の帯電部材。

【請求項7】

請求項1〜6のいずれかに記載の帯電部材を具備したことを特徴とする帯電装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−154442(P2006−154442A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−346335(P2004−346335)

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]