帯電部材及び電子写真装置

【課題】直流電圧のみを印加した場合においても良好な帯電均一性を有し、かつ通電による抵抗変化が小さい帯電部材を提供する。

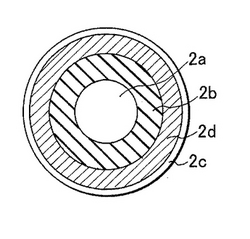

【解決手段】導電性支持体2a上に弾性層2b、該弾性層上に抵抗層2dを有する帯電部材において、該帯電部材の最外層2cに、コア材表面に2種以上の導電性物質を被覆した平均粒径10nm以上1μm未満の複合微粒子を含有することを特徴とする帯電部材。該コア材の体積抵抗値が1×106Ωcm以上であることを特徴とする上記帯電部材。

【解決手段】導電性支持体2a上に弾性層2b、該弾性層上に抵抗層2dを有する帯電部材において、該帯電部材の最外層2cに、コア材表面に2種以上の導電性物質を被覆した平均粒径10nm以上1μm未満の複合微粒子を含有することを特徴とする帯電部材。該コア材の体積抵抗値が1×106Ωcm以上であることを特徴とする上記帯電部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザービームプリンター(LBP)や複写機等の電子写真装置に用いられる帯電部材に関するものであり、特には直流電圧のみを印加して使用される場合に好適な帯電部材及びそれを用いた電子写真装置に関するものである。

【背景技術】

【0002】

LBPや複写機等の電子写真装置においては、帯電部材を感光体に接触または近接し電圧を印加することによって、感光体を所定の極性、電位に帯電させる方法が採用されることが多い。この帯電部材はローラ形状であることが一般的であり、導電性の芯金の周囲に形成されたゴムやエラストマーからなる弾性層とその上方に形成された1層以上の薄膜の被覆層とからなることが多く、弾性層や被覆層は電気的または静電的な諸特性、物理的な諸特性、形状的な諸特性等を制御され、例えば通常環境(23℃、60%RH)下で高電圧(DC−200V)印加時の抵抗値(積層体として)が1×103〜1×108Ω程度になるように、各々導電性を有している。これら導電性の弾性層や被覆層は、バインダーに導電性材料を添加することにより導電性を付与したものである。導電性材料としては、電子導電性を発現する導電性カーボンブラックや導電性酸化チタン等の金属酸化物、またイオン導電性を発現する四級アンモニウム塩といったイオン性化合物が挙げられるが、中でも一般的なものはカーボンブラックである。

【0003】

しかしながら、カーボンブラックはバインダーへの分散性が悪いため作業性が低下したり、抵抗ムラが発生して画像上濃度ムラとなり易いという欠点がある。これを解決するために、例えば特許文献1では、ポリエチレン樹脂やアクリル樹脂といったカーボンブラックに比べて大きい粒径を有する有機高分子からなる母粒子に、カーボンブラックが乗った導電性粒子を添加しているが、このようにカーボンブラックを巨大な粒子に担持させることでカーボンブラック自体の凝集を抑制することができ、このような構成においては母粒子が数珠状に接触してネットワークを形成し、導電層中にカーボンブラックが偏在した状態となり、少量添加で安定に高導電性が得られるとされている。また、例えば特許文献2では、中空形状である多孔質シリカの表面にカーボンブラックをコートした導電性粒子を添加しているが、導電性粒子の体積抵抗が1〜3×10-1Ωcm程度と低く、かつこのような中空かつ多孔質といった比表面積の大きな形態の導電性粒子を用いることにより、樹脂やゴムなどのマトリックス中においてカーボンブラックよりも良好な導電経路を形成することができ、また、樹脂やゴムに混練して分散された際に、中空形状が破砕された場合においても、多孔質シリカの連なりが保たれることで分散条件によらず高導電性が得られるとされている。

【特許文献1】特開2003-162106号公報

【特許文献2】特開2001-229733号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、ネットワークのような電気導通部が導電層中に形成されると、感光体に欠陥があった場合にリークが発生し易いことと、カーボンブラックが存在する導電性である部分と存在しない絶縁性である部分の偏りが大きいため、抵抗ムラが大きくなり、特に直流電圧のみを印加して感光体を帯電する場合に帯電不良が発生し易いという問題がある。また、導電性粒子のサイズが大きいと、帯電部材の最外層に添加した場合、表面粗さが大きくなるためにトナー等の汚染物が付着し易くなるといった弊害が発生し易くなる。

【0005】

また、例えば特許文献2においても、このような導電性粒子を導電層に添加した場合、多孔質シリカの連なりに由来する電気導通部が導電層中に形成されるために、先述したようにリークが発生し易いことと、直流電圧のみを印加した場合に抵抗ムラが大きく帯電不良が発生し易いという問題がある。また、このように少量の導電性粒子で抵抗を所望の領域まで下げるため、粒子あたりに流れる電流は大きくなり、導電性粒子の劣化が促進し、長期に使用する場合において耐久性に劣る。

【0006】

帯電部材に印加される電圧としては直流電圧のみの場合と振動電圧の場合とがあるが、近年では低コスト化のために前者の帯電方法を採用した電子写真装置が増えつつある。この場合、後者における交流成分がないために帯電効率は低下しがちであり、その結果のならし効果が得られないために、帯電部材としてはより一層の均一抵抗性が求められる。さらには、省エネルギーを達成するためには電子写真装置に搭載される電源は小型化、小出力とならざるを得ず、その結果として被帯電体である感光体の帯電電位(絶対値)も小さくなることがある。この場合、現像部における現像電位(絶対値)との差が小さくなってしまう。このような電子写真装置においては、画像上の濃度ムラがより一層発生し易いので、帯電部材における帯電均一性がなおさら一層強く求められることになる。

【0007】

以上述べたように、本発明の目的は、上記に鑑みてなされたものであって、直流電圧のみを印加した場合においても良好な帯電均一性を有し、かつ通電による抵抗変化が小さい帯電部材を提供することである。

【0008】

また本発明の他の目的は、高品位な電子写真画像を得ることのできる電子写真装置を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは上記課題に鑑みて鋭意検討を重ねた。その結果、特定の構造の複合微粒子を用いることにより、導電特性と組成物の安定性に優れた導電ローラ用分散液、並びに導電ローラ形成用組成物を得ることができることを見出して本発明に到達した。

【0010】

すなわち本発明の一態様によれば、(1)導電性支持体上に弾性層、該弾性層上に抵抗層を有する帯電部材において、該帯電部材の最外層に、コア材表面に2種以上の導電性物質を被覆した平均粒径10nm以上1μm未満の複合微粒子を含有することを特徴とする帯電部材が提供される。

【0011】

また上記帯電部材の好ましい構成として下記(2)〜(9)の帯電部材が挙げられる。

【0012】

(2)該複合微粒子の体積抵抗値が1×104Ωcm以下であることを特徴とする(1)の帯電部材である。

【0013】

(3)該コア材の体積抵抗値が1×106Ωcm以上であることを特徴とする(1)または(2)の帯電部材である。

【0014】

(4)該コア材が無機粉体であることを特徴とする(1)〜(3)のいずれかの帯電部材である。

【0015】

(5)該無機粉体が金属酸化物であることを特徴とする(4)の帯電部材である。

【0016】

(6)該金属酸化物がシリカまたは酸化チタンであることを特徴とする(5)の帯電部材である。

【0017】

(7)該導電性物質がカーボン系材料であることを特徴とする(1)〜(6)のいずれかの帯電部材である。

【0018】

(8)該カーボン系材料が2種以上からなり、該カーボン系材料の少なくとも2種のpHの差が、2以上であることを特徴とする(7)の帯電部材である。

【0019】

(9)該コア材と導電性物質とが化学的または物理的に接着または密着していることを特徴とする(1)〜(8)のいずれかに記載の帯電部材である。

【0020】

本発明の他の態様によれば、上記の帯電部材を具備している電子写真装置が提供される。

【発明の効果】

【0021】

本発明に係る帯電部材は均一な画像性と使用に伴う通電劣化の少ない優れた耐久性を有しており高画質長期安定化に有用であることがわかる。特に、直流電圧のみを印加して感光体を帯電させる帯電方式を用いた電子写真装置、高解像度(1200dpi)の電子写真装置、感光体の帯電電位と現像バイアスとの差が小さい電子写真装置、等において優れた特性を発揮し、厳しい耐久条件においても、長期にわたって、均一帯電性、かぶり、耐帯電ローラ汚れが良好であるとともに、感光体に欠陥が生じても耐リーク性が良好である。

【発明を実施するための最良の形態】

【0022】

このような構成において、直流電圧のみを印加する帯電部材を用いた画像形成装置においても良好な画像を得ることができる理由は概ね次のように推測できる。帯電部材に直流電圧のみ印加して感光体を所定極性、所定電位に帯電させる場合、帯電部材表面から感光体へいかに均一に電荷を移動させることができるかが重要な因子となる。

【0023】

通常、帯電部材としての帯電ローラ2は、図1に示すように、2aの導電性支持体、2bの弾性層、2cの表面層から成る。また、図2に示すように弾性層と表面層の間に抵抗層2dを設けてもよい。

【0024】

最外層である表面層は絶縁性樹脂中に導電性粒子を分散した形態となっている。従って、マクロ的には中抵抗であっても、ミクロ的には高抵抗部と低抵抗部が混在した状態といえる。このような物体に高電圧が印加された場合を考察すると概ね次のような状態となる。まず第一に、印加された電圧は、主として低抵抗部を伝って(あるいは低抵抗部間をジャンプして)電流が流れるため、表面層の表面近傍における導電性粒子の存在状態の違いを反映した形でミクロな電位差が生ずる。その状態で帯電部材表面から感光体表面への放電が起こると、帯電部材表面のミクロな電位差により感光体表面への移動電荷量が異なる。帯電部材に振動電圧も印加されていればこのような現象を緩和することができるが、直流電圧のみでは緩和効果が期待できないため、そのまま感光体表面のミクロな電位差となってしまい、画像の濃度ムラになってしまう。この現象を改善するには帯電部材表面のミクロな電位差を小さくすることが必要である。そのための方法として、絶縁と導電のいわば二値的な考えから多値的な考えに変化することによって、抵抗分布の平準化あるいは静電容量増大が達成される。すなわち、本発明のように、コア材表面に2種以上の導電性物質を被覆することにより、複合微粒子表面は2種以上の抵抗値を有することになるため、抵抗ばらつきが生じにくくなる。また、コア粒子を含めると抵抗が異なる物質が3種以上存在することになる。通常、抵抗の違う物質が接触すると界面分極等の影響により複合体としての静電容量が大きくなるので、特に高誘電性物質を使用することなく複合微粒子の静電容量増大効果を得ることができる。さらには複合微粒子が絶縁性樹脂中に分散された状態においても、前記絶縁性樹脂と接触する複合微粒子表面の導電性物質が複数であれば、同様に界面分極の影響により静電容量を一層増大することができるという相乗効果も得られる。従って、前記効果を得るためには複合微粒子と絶縁性樹脂との接触面積が大きいほど好ましく、その観点から複合微粒子の平均粒径は1μm未満であればよいが、あまり小さいと凝集が起こり易いため10nm以上であることが必要である。複合微粒子が1μm以上であると、樹脂層中での絶縁性部位と導電性部位のムラが大きくなったり、絶縁樹脂との接触面積が小さくなったりして帯電均一性が悪化する。また、帯電部材において複合微粒子を含有する層を最外層とした場合には、部材の表面粗さが大きくなるために、トナーなどの汚染物の付着が悪化するために帯電不良が発生する場合がある。10nmより小さいと、樹脂中に分散したとき粘度が高くなり、安定して製造することが困難である。従って、好ましくは20nm以上750nm、より好ましくは、50nm以上500nm以下である。本発明に係る複合微粒子の一次粒子径は二次凝集した複合微粒子は除いた一次粒子のみを透過型電子顕微鏡(TEM)にて100個観察し、その投影面積を求め、得られた面積の円相当径を計算して体積平均粒径を求め、その平均を一次粒子径とした。

【0025】

その結果、帯電部材表面層の表面のミクロな電位差を小さくすることができるため、直流電圧のみを印化した場合においても感光体表面の電位差を小さくでき、濃度ムラのない良好な画像が得られるものと思われる。

【0026】

さらには、本発明の構成とすることによって長期使用においても抵抗変化が小さい帯電部材を得ることができるが、その理由は概ね以下のように推測される。前述の通り、帯電部材表面層はミクロ的には高抵抗部と低抵抗部が混在した状態といえるため、低抵抗部を流れる電流は大きくなる。低抵抗部といえども比較的大電流が流れる時間が増えれば、そのエネルギーによるダメージを受け、低抵抗物質の導電性が損なわれ高抵抗化が起こる。また、低抵抗物質の存在量が比較的少ない場合には、低抵抗物質間をジャンプして流れる電流の影響により絶縁性樹脂自体の構造変化が生じ易い。これらこのような物体に高電圧が印加された場合、低抵抗部を伝って(あるいはジャンプして)電流が流れるため、低抵抗部を流れる電流は大きくなる。これらの現象により、比較的早い時点で帯電部材表面層の高抵抗化が起こり帯電能力不足によるカブリや画像濃度アップ、トナー消費量増大等を生じ、長期にわたって使用するには不具合を生ずることがある。

【0027】

本発明に係る複合微粒子の体積抵抗値は、特に低湿度環境下においても安定な帯電が維持できるように1×104Ωcm以下にすることがより好ましい。1×104Ωcmを超えると、高速機を低湿度環境下で長期的連続稼動させる場合、画像の一部にカブリが発生することがある。

【0028】

また、粒度分布が狭い複合微粒子を用いることによって、中抵抗の導電性であることに加えて、分散性が向上する効果が得られることにより、さらに抵抗ムラの小さい帯電部材とすることができる。具体的には、累積粒度(体積平均径)分布の微粉側からの累積15%、累積85%の粒径をそれぞれD15、D85としたときに、1.2<D85/D15<12の粒度分布を示す場合が最適である。

【0029】

粒度分布D85/D15の値が12以上の複合微粒子を用いると、帯電部材の表面層の粗さが不均一となるため、良好な帯電均一性が得られない場合がある。また1.2以下であると樹脂層中での導電性粒子の分散状態を制御することが難しく、添加量の多少による樹脂層の抵抗変化が大きくなり易いことがわかった。これは、粒径がほぼ等しいために導電性粒子の抵抗が均一であるため、複合微粒子がネットワークを形成した場合に導通する部分ができてしまうためと考えられる。逆に、分布を持つことにより、抵抗の大きい複合微粒子と小さい複合微粒子が混在するため、樹脂層に分散された複合微粒子同士が導通部分を形成しにくくなり複合微粒子を高充填しても抵抗を安定化することができる。前記粒度分布は複合微粒子を添加した樹脂層から薄膜切片を採取し、透過型電子顕微鏡を用いて二次凝集したものを含めた複合微粒子を100個観察してその投影面積を求め、得られた面積の円相当径を計算して体積平均粒径を求めた。さらにその結果をもとに樹脂層に含まれる複合微粒子の分布を測定したところ、本発明に係る帯電部材においては粒度分布が上記範囲に含まれていることがわかった。また、所定の製造条件で導電性粒子を分散した分散液を遠心沈降式粒度分布計(CAPA700:堀場製作所製)を使用して複合微粒子の体積平均粒径を求め、粒度分布D15、D85を測定したところ同様の粒度分布を示したことより、所望の粒度分布とするためには分散液の状態から管理する必要があることがわかる。

【0030】

また、複合微粒子は一定の範囲で不定形であることにより良好な帯電均一性を発現することがわかった。これは真球状の場合、樹脂層中への複合微粒子の充填率が不定形に比べて低く、かつ複合微粒子同士の接触頻度が増加するために電気導通部が形成され易く微小な抵抗ムラが発生してしまう。また、ウィスカーのような針状形状の場合は樹脂層中で複合微粒子が配向し易くなり、均一に分散させるのが困難であるため、微小な抵抗ムラが発生して帯電均一性が悪化してしまう。このように帯電均一性が良好な複合微粒子の形状としては、ある一定の範囲で不定形であることが良いとわかった。この範囲を形状係数SF−1で表すと、150〜200の範囲である。本発明に用いられる形状係数を示すSF−1とは、透過型電子顕微鏡(TEM)を用い倍率50万倍に拡大した導電性粒子像を100個無作為にサンプリングし、その画像情報はインターフェースを介してニコレ社製画像解析装置(Luzex3)に導入し解析を行い、下式より算出し得られた値を本発明においては形状係数SF−1と定義した。

【0031】

SF−1={(MXLNG)2/AREA}×(π/4)×100

AREA:導電性粒子の投影面積

MXLNG:絶対最大長

【0032】

形状係数SF−1は複合微粒子の丸さの度合を示し、値が大きくなるに連れて球形から徐々に不定形となる。複合微粒子の表面は導電性材料が平滑にコートされていることが好ましく、複合微粒子の比表面積が小さい方がよい。比表面積の大きな複合微粒子は最外層用塗布液の粘度を増加させ、複合微粒子を安定して分散させることが困難となる。

【0033】

本発明に係る複合微粒子の体積抵抗の測定方法は、Loresta−GP MCP−T600(三菱化学(株)製)を用いて測定した抵抗より算出した。印加圧力は10MPaとした。

【0034】

コア材は表面に導電性物質を担持できれば、材質、形状等に特に制限はなく、1種または2種以上組み合わせて使用することができるが、前述した理由から好ましい形態がある。

【0035】

複合微粒子としての特性を好適に発揮させるためには、コア材と導電性物質との抵抗差が大きいほど好ましい。そのためコア材の体積抵抗値が1×106Ωcm以上であることが望ましく、より好ましくは1×109Ωcm以上、より一層好ましくは1×1012Ωcm以上である。このようなコア材としては、樹脂微粒子などの有機微粒子や無機化合物からなる無機粉体があるが、不定形である方が見かけ上誘電率を変化させ易いので好ましい。このようなものとしては無機粉体(金属の酸化物、複酸化物、水酸化物、ケイ酸塩等)を挙げることができる。金属酸化物の具体的な例としては、酸化亜鉛、酸化鉄、酸化アルミニウム、酸化マグネシウム、シリカ、酸化チタン等を挙げることができ、誘電率の面から特にシリカや酸化チタンが好ましい。一方、金属複酸化物の具体的な例としては、チタン酸バリウム、チタン酸ストロンチウム、等を挙げることができる。また、同一化合物であっても例えばルチル型酸化チタンとアナターゼ型酸化チタンのように、結晶形の異なるものを併用すればより一層の効果を得ることができる場合がある。これは結晶形の違いによって誘電率が異なることによる効果と推測される。また、バインダー樹脂中に分散や混合されて使用されるため、分散や混合過程で加えられる圧力やせん断力によって砕けたり磨耗しない程度の強度を有していることが重要である。

【0036】

本発明においては、コア材表面に2種以上の導電性物質を被覆させるのであるが、使用される導電性物質には特に制限はない。導電性物質としては、カーボン系材料、導電性金属酸化物系材料、イオン系材料、電荷移動錯体を形成し得る電子受容物質(または、その誘導体や電荷移動錯体を形成し得る電子受容物質を電子供与物質との錯体)等を挙げることができるが、コア材との抵抗差が大きい方が好ましい、有機膜で覆われていることから複合微粒子表面の疎水性が高くなるので帯電部材の各環境下における吸水による抵抗変動を抑制することができる、比較的安価である、などの理由によって、特にカーボン系材料が適する。カーボン系材料としては、例えばカーボンブラック、カーボンファイバー、カーボンナノチューブ、カーボンウィスカー、グラファイト、フラーレン等を挙げることができ、中でもカーボンブラックは、導電性物質の中では最も小さい微粒子であること、比較的安価であること、種々の表面性や特性を有するものが数多くあるため選択肢が多く、設計の自由度が大きいこと、などの理由により好適である。カーボンブラックは、ファーネスブラック法、チャンネルブラック法、アセチレンブラック法等に大別される。特に高い導電性を有する導電性カーボンブラックとしては、アセチレン法によるアセチレンブラック、ファーネス法によるファーネスブラック、シェル法の特殊カーボンブラックなどが挙げられる。これらの導電性物質から異なる2種以上を組み合わせて使用すればよいが、導電性物質間での抵抗差がある程度以上大きい方が本発明の効果を得易いので好ましい。また、通電劣化防止の観点からはカーボンブラックのpHが2以上異なることが望ましく、少なくとも一方が酸性であることがより望ましい。

【0037】

コア材表面に導電性物質を被覆する方法としては特に制限がなく、例えば公知の湿式粉体混合機や乾式粉体混合機を用いることができるが、簡便性の面において乾式粉体混合機を用いることが好ましい。本発明に係る複合微粒子は、コア材(無機粉体や有機微粒子)と2種以上の導電性物質をハイブリダイザーにて圧縮力、せん断力、摩擦力等を加えることにより作成した。処理条件としては特に制限なく個々の状況によって最適条件を設定することが重要であるが、一般的には周速が20〜500m/sec程度で5〜60分程度処理すれば十分である。このとき、コア材と導電性物質とが化学的または物理的に接着または密着するようにすれば剥離や脱落が生じにくくなるので一層好ましい。このような方法に特に限定はなく、コア材表面に電子線や紫外線等のエネルギー線を照射することによって表面を活性化させたり濡れ性を制御する方法やコア材と導電性物質間に化学的な結合(あるいは疑似結合状態)を生じさせる方法、両者間に粘着力を付与する方法等を挙げることができる。中でもカップリング剤を用いる方法が良好な効果を得られるので好ましく、コア材表面を例えばシラン、チタン、アルミニウム等からなるカップリング剤であらかじめ処理したものを使用すればよく、さらにはコア材と同元素を含有するカップリグ剤を用いるとより好ましい。また、場合によっては導電性に大きな影響を与えない範囲で導電性物質表面をカップリング剤で処理しても良い。混練条件としては、混練時間、ホイール回転数は適宜設定し、導電性物質のほとんどがコア材に付着するまで混練する。このとき、導電性物質としてカーボンブラックを用いれば、コア材表面に被覆されたカーボンブラックはストラクチャー構造がなく、コア材の形状及び粒径を反映した構造となる。コア材に対する導電性物質の比率は、所望の体積抵抗に応じて任意に設定することができるが、本発明においては、コア材:導電性物質=100:50〜100:200(質量比)であることが好ましい。導電性粒子の被覆層厚さは、前記製造条件においてコア材に対するカーボンブラック等の導電性材料の添加量により制御することができる。例えば一次粒子径14nmのシリカにカーボンブラックを厚さ2nmでコートさせる場合には、シリカ100質量部に対し、カーボンブラックを110質量部添加して混練することにより作成することができる。

【実施例】

【0038】

以下、本発明を実施例を用いて詳述する。

【0039】

まず、本発明に係る複合微粒子を以下のように作成した。得られた複合微粒子の特性は表1にまとめて示す。

【0040】

<複合微粒子の製造例-1>

本発明に係る複合微粒子は、無機粉体と2種以上の導電性物質をハイブリダイザー(周速100m/sec、時間15分)を用いて処理し作成したものである。本例ではコア材としてルチル型酸化チタン(体積抵抗値:5×1012Ωcm、平均粒径:200nm)、導電性物質として2種のカーボンブラック(pH3.5と6.5のファーネスブラック)を用いて複合微粒子-1を作成した。添加量は、ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を60質量部、ファーネスブラック-2(pH6.5)を60質量部とした。混練条件としては、混練時間、ホイール回転数は適宜設定し、カーボンブラックのほとんどがルチル型酸化チタンに付着するまで混練した。このようにせん断を加えながらカーボンブラックを付着させることにより得られたコア材の表面にコートされたカーボンブラックはストラクチャー構造がなく、ルチル型酸化チタンの形状及び粒径を反映した構造となる。得られた複合微粒子-1の体積抵抗値(23℃、60%RH)は1×101Ωcm、粒径は240nmであった。

【0041】

<複合微粒子の製造例-2>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を30質量部、ファーネスブラック-2(pH6.5)を90質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-2を得た。

【0042】

<複合微粒子の製造例-3>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を90質量部、ファーネスブラック-2(pH6.5)を30質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-3を得た。

【0043】

<複合微粒子の製造例-4>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を25質量部、ファーネスブラック-2(pH6.5)を25質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-4を得た。

【0044】

<複合微粒子の製造例-5>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を100質量部、ファーネスブラック-2(pH6.5)を100質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-5を得た。

【0045】

<複合微粒子の製造例-6>

コア材としてアナターゼ型酸化チタン(体積抵抗値:5×1012Ωcm、平均粒径:300nm)を用いたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-6を得た。

【0046】

<複合微粒子の製造例-7>

コア材としてシリカ(体積抵抗値:1×1013Ωcm、平均粒径:14nm)を用いたこと、シリカと以外は複合微粒子の製造例-1と同様にして複合微粒子-7を得た。

【0047】

<複合微粒子の製造例-8>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を120質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-8を得た。

【0048】

<複合微粒子の製造例-9>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-2(pH6.5)を120質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-9を得た。

【0049】

次いで、得られた複合微粒子を用いて帯電部材(帯電ローラ)を作成した。特性を表2にまとめて示す。

【0050】

<帯電ローラの製造例-1>

◎弾性層(弾性抵抗層)の作成

エピクロルヒドリンゴム(商品名:エピクロマーCG102、ダイソー(株)製)100質量部、炭酸カルシウム40質量部、カーボンブラック(商品名:シーストSO、東海カーボン(株)製)5質量部、酸化亜鉛5質量部、ステアリン酸1質量部、セバシン酸エステル(可塑剤)15質量部、4級アンモニウム過塩素酸塩1.5質量部、2−メルカプトベンズイミダゾール(老化防止剤)1.2質量部を60℃に調節した密閉型ミキサーにて10分間混練し、原料コンパウンドを調整した。このコンパウンドに加硫促進剤として、DM1.5質量部、TS1.5質量部、加硫剤として硫黄0.3質量部を加えて更に15分間オープンロールで混練した。

【0051】

得られたコンパウンドをクロスヘッド式のゴム押出し機を使用して、導電性を有する熱硬化性接着剤を塗布した直径6mm、長さ250mmの円柱形の導電性支持体(鋼製、表面はニッケルメッキ)の周囲にローラ状になるように成形(ゴム長240mm、ゴム外径8.8mm)し、電気オーブンの中で160℃で1時間、加硫および接着剤の硬化を行った後、ゴム部分の両端部を突っ切り、ゴム部分を回転砥石(外径で100μmの逆クラウン形状を付与した砥石、幅250mm、左右に10mm程度のオシレーション)で研磨し、端部直径8.00mm、中央部直径8.10mmのクラウン形状の弾性抵抗層を有する弾性ローラを得た。弾性ローラのJIS−A硬度は54度、200V印加時の体積抵抗値は2×104Ωであった。

【0052】

◎最外層(表面層)の作成

ラクトン変性アクリルポリオール(商品名:プラクセルDC2009、ダイセル化学工業(株)製)をMIBK(メチルイソブチルケトン)に溶解し、固形分20質量%の溶液とした。このアクリルポリオール溶液200質量部に対して複合微粒子-1を30質量部を加え、これに直径0.8mmのガラスビーズ200質量部を加えて、900mlのビンに入れてペイントシェーカを用い5時間分散した。

【0053】

この分散液200質量部にヘキサメチレンジイソシアネートのイソシアヌレート型3量体(商品名:デュラネートTPA−B80E、旭化成工業(株)製)を20質量部混合し、ボールミルで1時間攪拌して表面層用塗料を得た。

【0054】

前記表面層用塗料をディッピンク法により前記導電性弾性体基層を有する帯電ローラの表面に塗工し、20分間風乾した後、160℃で60分間乾燥し、帯電ローラ-1を得た。帯電ローラ-1のマイクロ硬度(JIS−Aタイプ)は60度、帯電ローラの電気抵抗は温度23℃、湿度60%RHにおいて図4に示すような方法で行ったところ6.5×105Ωであった。

【0055】

図4において、2は帯電ローラ、15はステンレス製の円筒電極である。両者を当接させ、帯電ローラの両端部に接触面積が均一になるようにそれぞれ500gの荷重をかけた。従動回転させながら−200Vの電圧をかけて流れる電流を測定し、帯電ローラの電気抵抗(Ω)を求めた。

【0056】

<帯電ローラの製造例-2>

表面層に用いた複合微粒子として複合微粒子-1の代わりに複合微粒子-2を用いたこと以外は帯電ローラの製造例-1と同様にして帯電ローラ-2を得た。

【0057】

<帯電ローラの製造例-3〜9>

表面層に用いた複合微粒子として複合微粒子-1の代わりに複合微粒子-3〜9をそれぞれ用いたこと以外は帯電ローラの製造例-1と同様にして帯電ローラ-3〜9を得た。

【0058】

<帯電ローラの製造例-10>

表面層に用いた複合微粒子として、複合微粒子-1と複合微粒子-6とを質量比で1:1にしたことこと以外は帯電ローラの製造例-1と同様にして帯電ローラ-10を得た。

【0059】

さらに、本実施例にて使用した電子写真装置について説明する。

【0060】

<電子写真装置-1>

本試験では、図3に示す電子写真装置-1(反転現像方式のレーザープリンター)を用いた。出力スピード90mm/sec、画像の解像度は1200dpi(不図示)である。

【0061】

2は帯電ローラ、3は電源、4は感光体、11は現像器、14は普通紙などの転写材、18は露光装置、19は接触式の転写ローラ、20は感光体上の転写残トナーを掻き取るクリーニング装置(13はクリーニングブレード)、S1は電源である。

【0062】

トナーは、ワックスを中心に荷電制御剤と色素等を含むスチレンとアクリレートを重合させシリカ微粒子等を外添した、ガラス転移点60℃、質量平均粒径6μmの重合トナーである。

【0063】

一次帯電は帯電ローラ-1を用い、直流電圧−1100V〜−1200Vを帯電ローラ−1に印加し、感光ドラムの暗部電位VDが−500V付近となるようにしたDC帯電方式とし、現像は弾性ローラを用いた接触現像方式で現像バイアスを直流電圧−250Vとした。

【0064】

<電子写真装置-2>

画像の解像度を600dpiとしたこと以外は電子写真装置-1と同様である。

【0065】

(実施例1)

上記のようにして得られた帯電ローラを用い、表3に示す組合せで以下の評価を行った。

【0066】

上記プリンターを用いて、温度23℃、湿度60%RHの環境下において、ハーフトーン画像(幅1ドット、間隔2ドットの横線)を1000枚連続して出力し、画像評価を行った。評価結果を表3に示す。評価項目は、横スジ、かぶり、帯電ローラ汚れ起因の画像、リーク起因の画像である。

【0067】

横スジ及びかぶりは、以下の基準で整理した。

◎;未発生

○;単発的に一部で発生することがあるが軽微であり品質上は問題無し

△;断続的に一部で軽微な発生が認められるが品質上は問題無し

×;全面に発生し画像品質は維持できず

【0068】

リークは画像出し前の帯電ローラを用い感光体に直径1mm程度の欠陥を生じさせて画像出しを行い画像上の欠陥で評価した。基準は以下の通り。

◎;画像欠陥は未発生

○;単発的に一部で発生することがあるが軽微であり品質上は問題無し

△;断続的に一部で軽微な発生が認められるが品質上は問題無し

×;全面に画像欠陥が発生し画像品質は維持できず

【0069】

(実施例2)

実施例1と同様にして、表4に示す組合せで評価を行った。結果を表4に示す。

【0070】

【表1】

【0071】

【表2】

【0072】

【表3】

【0073】

【表4】

【図面の簡単な説明】

【0074】

【図1】本発明に係る複合微粒子を用いた帯電部材の概略断面図の一例。

【図2】本発明に係る複合微粒子を用いた帯電部材の概略断面図の別の一例。

【図3】本発明に係る帯電部材を用いた電子写真装置の概略図の一例。

【図4】本発明に係る帯電部材の抵抗測定の概略図。

【符号の説明】

【0075】

2 帯電ローラ

2a 導電性支持体

2b 弾性層

2c 表面層

2d 抵抗層

3 電源

4 感光ドラム

11 現像器

13 クリーニングブレード

14 転写材

15 ステンレス製の円筒電極

18 露光装置

19 転写ローラ

20 クリーニング装置

S1 外部電源

【技術分野】

【0001】

本発明は、レーザービームプリンター(LBP)や複写機等の電子写真装置に用いられる帯電部材に関するものであり、特には直流電圧のみを印加して使用される場合に好適な帯電部材及びそれを用いた電子写真装置に関するものである。

【背景技術】

【0002】

LBPや複写機等の電子写真装置においては、帯電部材を感光体に接触または近接し電圧を印加することによって、感光体を所定の極性、電位に帯電させる方法が採用されることが多い。この帯電部材はローラ形状であることが一般的であり、導電性の芯金の周囲に形成されたゴムやエラストマーからなる弾性層とその上方に形成された1層以上の薄膜の被覆層とからなることが多く、弾性層や被覆層は電気的または静電的な諸特性、物理的な諸特性、形状的な諸特性等を制御され、例えば通常環境(23℃、60%RH)下で高電圧(DC−200V)印加時の抵抗値(積層体として)が1×103〜1×108Ω程度になるように、各々導電性を有している。これら導電性の弾性層や被覆層は、バインダーに導電性材料を添加することにより導電性を付与したものである。導電性材料としては、電子導電性を発現する導電性カーボンブラックや導電性酸化チタン等の金属酸化物、またイオン導電性を発現する四級アンモニウム塩といったイオン性化合物が挙げられるが、中でも一般的なものはカーボンブラックである。

【0003】

しかしながら、カーボンブラックはバインダーへの分散性が悪いため作業性が低下したり、抵抗ムラが発生して画像上濃度ムラとなり易いという欠点がある。これを解決するために、例えば特許文献1では、ポリエチレン樹脂やアクリル樹脂といったカーボンブラックに比べて大きい粒径を有する有機高分子からなる母粒子に、カーボンブラックが乗った導電性粒子を添加しているが、このようにカーボンブラックを巨大な粒子に担持させることでカーボンブラック自体の凝集を抑制することができ、このような構成においては母粒子が数珠状に接触してネットワークを形成し、導電層中にカーボンブラックが偏在した状態となり、少量添加で安定に高導電性が得られるとされている。また、例えば特許文献2では、中空形状である多孔質シリカの表面にカーボンブラックをコートした導電性粒子を添加しているが、導電性粒子の体積抵抗が1〜3×10-1Ωcm程度と低く、かつこのような中空かつ多孔質といった比表面積の大きな形態の導電性粒子を用いることにより、樹脂やゴムなどのマトリックス中においてカーボンブラックよりも良好な導電経路を形成することができ、また、樹脂やゴムに混練して分散された際に、中空形状が破砕された場合においても、多孔質シリカの連なりが保たれることで分散条件によらず高導電性が得られるとされている。

【特許文献1】特開2003-162106号公報

【特許文献2】特開2001-229733号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、ネットワークのような電気導通部が導電層中に形成されると、感光体に欠陥があった場合にリークが発生し易いことと、カーボンブラックが存在する導電性である部分と存在しない絶縁性である部分の偏りが大きいため、抵抗ムラが大きくなり、特に直流電圧のみを印加して感光体を帯電する場合に帯電不良が発生し易いという問題がある。また、導電性粒子のサイズが大きいと、帯電部材の最外層に添加した場合、表面粗さが大きくなるためにトナー等の汚染物が付着し易くなるといった弊害が発生し易くなる。

【0005】

また、例えば特許文献2においても、このような導電性粒子を導電層に添加した場合、多孔質シリカの連なりに由来する電気導通部が導電層中に形成されるために、先述したようにリークが発生し易いことと、直流電圧のみを印加した場合に抵抗ムラが大きく帯電不良が発生し易いという問題がある。また、このように少量の導電性粒子で抵抗を所望の領域まで下げるため、粒子あたりに流れる電流は大きくなり、導電性粒子の劣化が促進し、長期に使用する場合において耐久性に劣る。

【0006】

帯電部材に印加される電圧としては直流電圧のみの場合と振動電圧の場合とがあるが、近年では低コスト化のために前者の帯電方法を採用した電子写真装置が増えつつある。この場合、後者における交流成分がないために帯電効率は低下しがちであり、その結果のならし効果が得られないために、帯電部材としてはより一層の均一抵抗性が求められる。さらには、省エネルギーを達成するためには電子写真装置に搭載される電源は小型化、小出力とならざるを得ず、その結果として被帯電体である感光体の帯電電位(絶対値)も小さくなることがある。この場合、現像部における現像電位(絶対値)との差が小さくなってしまう。このような電子写真装置においては、画像上の濃度ムラがより一層発生し易いので、帯電部材における帯電均一性がなおさら一層強く求められることになる。

【0007】

以上述べたように、本発明の目的は、上記に鑑みてなされたものであって、直流電圧のみを印加した場合においても良好な帯電均一性を有し、かつ通電による抵抗変化が小さい帯電部材を提供することである。

【0008】

また本発明の他の目的は、高品位な電子写真画像を得ることのできる電子写真装置を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは上記課題に鑑みて鋭意検討を重ねた。その結果、特定の構造の複合微粒子を用いることにより、導電特性と組成物の安定性に優れた導電ローラ用分散液、並びに導電ローラ形成用組成物を得ることができることを見出して本発明に到達した。

【0010】

すなわち本発明の一態様によれば、(1)導電性支持体上に弾性層、該弾性層上に抵抗層を有する帯電部材において、該帯電部材の最外層に、コア材表面に2種以上の導電性物質を被覆した平均粒径10nm以上1μm未満の複合微粒子を含有することを特徴とする帯電部材が提供される。

【0011】

また上記帯電部材の好ましい構成として下記(2)〜(9)の帯電部材が挙げられる。

【0012】

(2)該複合微粒子の体積抵抗値が1×104Ωcm以下であることを特徴とする(1)の帯電部材である。

【0013】

(3)該コア材の体積抵抗値が1×106Ωcm以上であることを特徴とする(1)または(2)の帯電部材である。

【0014】

(4)該コア材が無機粉体であることを特徴とする(1)〜(3)のいずれかの帯電部材である。

【0015】

(5)該無機粉体が金属酸化物であることを特徴とする(4)の帯電部材である。

【0016】

(6)該金属酸化物がシリカまたは酸化チタンであることを特徴とする(5)の帯電部材である。

【0017】

(7)該導電性物質がカーボン系材料であることを特徴とする(1)〜(6)のいずれかの帯電部材である。

【0018】

(8)該カーボン系材料が2種以上からなり、該カーボン系材料の少なくとも2種のpHの差が、2以上であることを特徴とする(7)の帯電部材である。

【0019】

(9)該コア材と導電性物質とが化学的または物理的に接着または密着していることを特徴とする(1)〜(8)のいずれかに記載の帯電部材である。

【0020】

本発明の他の態様によれば、上記の帯電部材を具備している電子写真装置が提供される。

【発明の効果】

【0021】

本発明に係る帯電部材は均一な画像性と使用に伴う通電劣化の少ない優れた耐久性を有しており高画質長期安定化に有用であることがわかる。特に、直流電圧のみを印加して感光体を帯電させる帯電方式を用いた電子写真装置、高解像度(1200dpi)の電子写真装置、感光体の帯電電位と現像バイアスとの差が小さい電子写真装置、等において優れた特性を発揮し、厳しい耐久条件においても、長期にわたって、均一帯電性、かぶり、耐帯電ローラ汚れが良好であるとともに、感光体に欠陥が生じても耐リーク性が良好である。

【発明を実施するための最良の形態】

【0022】

このような構成において、直流電圧のみを印加する帯電部材を用いた画像形成装置においても良好な画像を得ることができる理由は概ね次のように推測できる。帯電部材に直流電圧のみ印加して感光体を所定極性、所定電位に帯電させる場合、帯電部材表面から感光体へいかに均一に電荷を移動させることができるかが重要な因子となる。

【0023】

通常、帯電部材としての帯電ローラ2は、図1に示すように、2aの導電性支持体、2bの弾性層、2cの表面層から成る。また、図2に示すように弾性層と表面層の間に抵抗層2dを設けてもよい。

【0024】

最外層である表面層は絶縁性樹脂中に導電性粒子を分散した形態となっている。従って、マクロ的には中抵抗であっても、ミクロ的には高抵抗部と低抵抗部が混在した状態といえる。このような物体に高電圧が印加された場合を考察すると概ね次のような状態となる。まず第一に、印加された電圧は、主として低抵抗部を伝って(あるいは低抵抗部間をジャンプして)電流が流れるため、表面層の表面近傍における導電性粒子の存在状態の違いを反映した形でミクロな電位差が生ずる。その状態で帯電部材表面から感光体表面への放電が起こると、帯電部材表面のミクロな電位差により感光体表面への移動電荷量が異なる。帯電部材に振動電圧も印加されていればこのような現象を緩和することができるが、直流電圧のみでは緩和効果が期待できないため、そのまま感光体表面のミクロな電位差となってしまい、画像の濃度ムラになってしまう。この現象を改善するには帯電部材表面のミクロな電位差を小さくすることが必要である。そのための方法として、絶縁と導電のいわば二値的な考えから多値的な考えに変化することによって、抵抗分布の平準化あるいは静電容量増大が達成される。すなわち、本発明のように、コア材表面に2種以上の導電性物質を被覆することにより、複合微粒子表面は2種以上の抵抗値を有することになるため、抵抗ばらつきが生じにくくなる。また、コア粒子を含めると抵抗が異なる物質が3種以上存在することになる。通常、抵抗の違う物質が接触すると界面分極等の影響により複合体としての静電容量が大きくなるので、特に高誘電性物質を使用することなく複合微粒子の静電容量増大効果を得ることができる。さらには複合微粒子が絶縁性樹脂中に分散された状態においても、前記絶縁性樹脂と接触する複合微粒子表面の導電性物質が複数であれば、同様に界面分極の影響により静電容量を一層増大することができるという相乗効果も得られる。従って、前記効果を得るためには複合微粒子と絶縁性樹脂との接触面積が大きいほど好ましく、その観点から複合微粒子の平均粒径は1μm未満であればよいが、あまり小さいと凝集が起こり易いため10nm以上であることが必要である。複合微粒子が1μm以上であると、樹脂層中での絶縁性部位と導電性部位のムラが大きくなったり、絶縁樹脂との接触面積が小さくなったりして帯電均一性が悪化する。また、帯電部材において複合微粒子を含有する層を最外層とした場合には、部材の表面粗さが大きくなるために、トナーなどの汚染物の付着が悪化するために帯電不良が発生する場合がある。10nmより小さいと、樹脂中に分散したとき粘度が高くなり、安定して製造することが困難である。従って、好ましくは20nm以上750nm、より好ましくは、50nm以上500nm以下である。本発明に係る複合微粒子の一次粒子径は二次凝集した複合微粒子は除いた一次粒子のみを透過型電子顕微鏡(TEM)にて100個観察し、その投影面積を求め、得られた面積の円相当径を計算して体積平均粒径を求め、その平均を一次粒子径とした。

【0025】

その結果、帯電部材表面層の表面のミクロな電位差を小さくすることができるため、直流電圧のみを印化した場合においても感光体表面の電位差を小さくでき、濃度ムラのない良好な画像が得られるものと思われる。

【0026】

さらには、本発明の構成とすることによって長期使用においても抵抗変化が小さい帯電部材を得ることができるが、その理由は概ね以下のように推測される。前述の通り、帯電部材表面層はミクロ的には高抵抗部と低抵抗部が混在した状態といえるため、低抵抗部を流れる電流は大きくなる。低抵抗部といえども比較的大電流が流れる時間が増えれば、そのエネルギーによるダメージを受け、低抵抗物質の導電性が損なわれ高抵抗化が起こる。また、低抵抗物質の存在量が比較的少ない場合には、低抵抗物質間をジャンプして流れる電流の影響により絶縁性樹脂自体の構造変化が生じ易い。これらこのような物体に高電圧が印加された場合、低抵抗部を伝って(あるいはジャンプして)電流が流れるため、低抵抗部を流れる電流は大きくなる。これらの現象により、比較的早い時点で帯電部材表面層の高抵抗化が起こり帯電能力不足によるカブリや画像濃度アップ、トナー消費量増大等を生じ、長期にわたって使用するには不具合を生ずることがある。

【0027】

本発明に係る複合微粒子の体積抵抗値は、特に低湿度環境下においても安定な帯電が維持できるように1×104Ωcm以下にすることがより好ましい。1×104Ωcmを超えると、高速機を低湿度環境下で長期的連続稼動させる場合、画像の一部にカブリが発生することがある。

【0028】

また、粒度分布が狭い複合微粒子を用いることによって、中抵抗の導電性であることに加えて、分散性が向上する効果が得られることにより、さらに抵抗ムラの小さい帯電部材とすることができる。具体的には、累積粒度(体積平均径)分布の微粉側からの累積15%、累積85%の粒径をそれぞれD15、D85としたときに、1.2<D85/D15<12の粒度分布を示す場合が最適である。

【0029】

粒度分布D85/D15の値が12以上の複合微粒子を用いると、帯電部材の表面層の粗さが不均一となるため、良好な帯電均一性が得られない場合がある。また1.2以下であると樹脂層中での導電性粒子の分散状態を制御することが難しく、添加量の多少による樹脂層の抵抗変化が大きくなり易いことがわかった。これは、粒径がほぼ等しいために導電性粒子の抵抗が均一であるため、複合微粒子がネットワークを形成した場合に導通する部分ができてしまうためと考えられる。逆に、分布を持つことにより、抵抗の大きい複合微粒子と小さい複合微粒子が混在するため、樹脂層に分散された複合微粒子同士が導通部分を形成しにくくなり複合微粒子を高充填しても抵抗を安定化することができる。前記粒度分布は複合微粒子を添加した樹脂層から薄膜切片を採取し、透過型電子顕微鏡を用いて二次凝集したものを含めた複合微粒子を100個観察してその投影面積を求め、得られた面積の円相当径を計算して体積平均粒径を求めた。さらにその結果をもとに樹脂層に含まれる複合微粒子の分布を測定したところ、本発明に係る帯電部材においては粒度分布が上記範囲に含まれていることがわかった。また、所定の製造条件で導電性粒子を分散した分散液を遠心沈降式粒度分布計(CAPA700:堀場製作所製)を使用して複合微粒子の体積平均粒径を求め、粒度分布D15、D85を測定したところ同様の粒度分布を示したことより、所望の粒度分布とするためには分散液の状態から管理する必要があることがわかる。

【0030】

また、複合微粒子は一定の範囲で不定形であることにより良好な帯電均一性を発現することがわかった。これは真球状の場合、樹脂層中への複合微粒子の充填率が不定形に比べて低く、かつ複合微粒子同士の接触頻度が増加するために電気導通部が形成され易く微小な抵抗ムラが発生してしまう。また、ウィスカーのような針状形状の場合は樹脂層中で複合微粒子が配向し易くなり、均一に分散させるのが困難であるため、微小な抵抗ムラが発生して帯電均一性が悪化してしまう。このように帯電均一性が良好な複合微粒子の形状としては、ある一定の範囲で不定形であることが良いとわかった。この範囲を形状係数SF−1で表すと、150〜200の範囲である。本発明に用いられる形状係数を示すSF−1とは、透過型電子顕微鏡(TEM)を用い倍率50万倍に拡大した導電性粒子像を100個無作為にサンプリングし、その画像情報はインターフェースを介してニコレ社製画像解析装置(Luzex3)に導入し解析を行い、下式より算出し得られた値を本発明においては形状係数SF−1と定義した。

【0031】

SF−1={(MXLNG)2/AREA}×(π/4)×100

AREA:導電性粒子の投影面積

MXLNG:絶対最大長

【0032】

形状係数SF−1は複合微粒子の丸さの度合を示し、値が大きくなるに連れて球形から徐々に不定形となる。複合微粒子の表面は導電性材料が平滑にコートされていることが好ましく、複合微粒子の比表面積が小さい方がよい。比表面積の大きな複合微粒子は最外層用塗布液の粘度を増加させ、複合微粒子を安定して分散させることが困難となる。

【0033】

本発明に係る複合微粒子の体積抵抗の測定方法は、Loresta−GP MCP−T600(三菱化学(株)製)を用いて測定した抵抗より算出した。印加圧力は10MPaとした。

【0034】

コア材は表面に導電性物質を担持できれば、材質、形状等に特に制限はなく、1種または2種以上組み合わせて使用することができるが、前述した理由から好ましい形態がある。

【0035】

複合微粒子としての特性を好適に発揮させるためには、コア材と導電性物質との抵抗差が大きいほど好ましい。そのためコア材の体積抵抗値が1×106Ωcm以上であることが望ましく、より好ましくは1×109Ωcm以上、より一層好ましくは1×1012Ωcm以上である。このようなコア材としては、樹脂微粒子などの有機微粒子や無機化合物からなる無機粉体があるが、不定形である方が見かけ上誘電率を変化させ易いので好ましい。このようなものとしては無機粉体(金属の酸化物、複酸化物、水酸化物、ケイ酸塩等)を挙げることができる。金属酸化物の具体的な例としては、酸化亜鉛、酸化鉄、酸化アルミニウム、酸化マグネシウム、シリカ、酸化チタン等を挙げることができ、誘電率の面から特にシリカや酸化チタンが好ましい。一方、金属複酸化物の具体的な例としては、チタン酸バリウム、チタン酸ストロンチウム、等を挙げることができる。また、同一化合物であっても例えばルチル型酸化チタンとアナターゼ型酸化チタンのように、結晶形の異なるものを併用すればより一層の効果を得ることができる場合がある。これは結晶形の違いによって誘電率が異なることによる効果と推測される。また、バインダー樹脂中に分散や混合されて使用されるため、分散や混合過程で加えられる圧力やせん断力によって砕けたり磨耗しない程度の強度を有していることが重要である。

【0036】

本発明においては、コア材表面に2種以上の導電性物質を被覆させるのであるが、使用される導電性物質には特に制限はない。導電性物質としては、カーボン系材料、導電性金属酸化物系材料、イオン系材料、電荷移動錯体を形成し得る電子受容物質(または、その誘導体や電荷移動錯体を形成し得る電子受容物質を電子供与物質との錯体)等を挙げることができるが、コア材との抵抗差が大きい方が好ましい、有機膜で覆われていることから複合微粒子表面の疎水性が高くなるので帯電部材の各環境下における吸水による抵抗変動を抑制することができる、比較的安価である、などの理由によって、特にカーボン系材料が適する。カーボン系材料としては、例えばカーボンブラック、カーボンファイバー、カーボンナノチューブ、カーボンウィスカー、グラファイト、フラーレン等を挙げることができ、中でもカーボンブラックは、導電性物質の中では最も小さい微粒子であること、比較的安価であること、種々の表面性や特性を有するものが数多くあるため選択肢が多く、設計の自由度が大きいこと、などの理由により好適である。カーボンブラックは、ファーネスブラック法、チャンネルブラック法、アセチレンブラック法等に大別される。特に高い導電性を有する導電性カーボンブラックとしては、アセチレン法によるアセチレンブラック、ファーネス法によるファーネスブラック、シェル法の特殊カーボンブラックなどが挙げられる。これらの導電性物質から異なる2種以上を組み合わせて使用すればよいが、導電性物質間での抵抗差がある程度以上大きい方が本発明の効果を得易いので好ましい。また、通電劣化防止の観点からはカーボンブラックのpHが2以上異なることが望ましく、少なくとも一方が酸性であることがより望ましい。

【0037】

コア材表面に導電性物質を被覆する方法としては特に制限がなく、例えば公知の湿式粉体混合機や乾式粉体混合機を用いることができるが、簡便性の面において乾式粉体混合機を用いることが好ましい。本発明に係る複合微粒子は、コア材(無機粉体や有機微粒子)と2種以上の導電性物質をハイブリダイザーにて圧縮力、せん断力、摩擦力等を加えることにより作成した。処理条件としては特に制限なく個々の状況によって最適条件を設定することが重要であるが、一般的には周速が20〜500m/sec程度で5〜60分程度処理すれば十分である。このとき、コア材と導電性物質とが化学的または物理的に接着または密着するようにすれば剥離や脱落が生じにくくなるので一層好ましい。このような方法に特に限定はなく、コア材表面に電子線や紫外線等のエネルギー線を照射することによって表面を活性化させたり濡れ性を制御する方法やコア材と導電性物質間に化学的な結合(あるいは疑似結合状態)を生じさせる方法、両者間に粘着力を付与する方法等を挙げることができる。中でもカップリング剤を用いる方法が良好な効果を得られるので好ましく、コア材表面を例えばシラン、チタン、アルミニウム等からなるカップリング剤であらかじめ処理したものを使用すればよく、さらにはコア材と同元素を含有するカップリグ剤を用いるとより好ましい。また、場合によっては導電性に大きな影響を与えない範囲で導電性物質表面をカップリング剤で処理しても良い。混練条件としては、混練時間、ホイール回転数は適宜設定し、導電性物質のほとんどがコア材に付着するまで混練する。このとき、導電性物質としてカーボンブラックを用いれば、コア材表面に被覆されたカーボンブラックはストラクチャー構造がなく、コア材の形状及び粒径を反映した構造となる。コア材に対する導電性物質の比率は、所望の体積抵抗に応じて任意に設定することができるが、本発明においては、コア材:導電性物質=100:50〜100:200(質量比)であることが好ましい。導電性粒子の被覆層厚さは、前記製造条件においてコア材に対するカーボンブラック等の導電性材料の添加量により制御することができる。例えば一次粒子径14nmのシリカにカーボンブラックを厚さ2nmでコートさせる場合には、シリカ100質量部に対し、カーボンブラックを110質量部添加して混練することにより作成することができる。

【実施例】

【0038】

以下、本発明を実施例を用いて詳述する。

【0039】

まず、本発明に係る複合微粒子を以下のように作成した。得られた複合微粒子の特性は表1にまとめて示す。

【0040】

<複合微粒子の製造例-1>

本発明に係る複合微粒子は、無機粉体と2種以上の導電性物質をハイブリダイザー(周速100m/sec、時間15分)を用いて処理し作成したものである。本例ではコア材としてルチル型酸化チタン(体積抵抗値:5×1012Ωcm、平均粒径:200nm)、導電性物質として2種のカーボンブラック(pH3.5と6.5のファーネスブラック)を用いて複合微粒子-1を作成した。添加量は、ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を60質量部、ファーネスブラック-2(pH6.5)を60質量部とした。混練条件としては、混練時間、ホイール回転数は適宜設定し、カーボンブラックのほとんどがルチル型酸化チタンに付着するまで混練した。このようにせん断を加えながらカーボンブラックを付着させることにより得られたコア材の表面にコートされたカーボンブラックはストラクチャー構造がなく、ルチル型酸化チタンの形状及び粒径を反映した構造となる。得られた複合微粒子-1の体積抵抗値(23℃、60%RH)は1×101Ωcm、粒径は240nmであった。

【0041】

<複合微粒子の製造例-2>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を30質量部、ファーネスブラック-2(pH6.5)を90質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-2を得た。

【0042】

<複合微粒子の製造例-3>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を90質量部、ファーネスブラック-2(pH6.5)を30質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-3を得た。

【0043】

<複合微粒子の製造例-4>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を25質量部、ファーネスブラック-2(pH6.5)を25質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-4を得た。

【0044】

<複合微粒子の製造例-5>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を100質量部、ファーネスブラック-2(pH6.5)を100質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-5を得た。

【0045】

<複合微粒子の製造例-6>

コア材としてアナターゼ型酸化チタン(体積抵抗値:5×1012Ωcm、平均粒径:300nm)を用いたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-6を得た。

【0046】

<複合微粒子の製造例-7>

コア材としてシリカ(体積抵抗値:1×1013Ωcm、平均粒径:14nm)を用いたこと、シリカと以外は複合微粒子の製造例-1と同様にして複合微粒子-7を得た。

【0047】

<複合微粒子の製造例-8>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-1(pH3.5)を120質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-8を得た。

【0048】

<複合微粒子の製造例-9>

ルチル型酸化チタン100質量部に対し、ファーネスブラック-2(pH6.5)を120質量部としたこと以外は複合微粒子の製造例-1と同様にして複合微粒子-9を得た。

【0049】

次いで、得られた複合微粒子を用いて帯電部材(帯電ローラ)を作成した。特性を表2にまとめて示す。

【0050】

<帯電ローラの製造例-1>

◎弾性層(弾性抵抗層)の作成

エピクロルヒドリンゴム(商品名:エピクロマーCG102、ダイソー(株)製)100質量部、炭酸カルシウム40質量部、カーボンブラック(商品名:シーストSO、東海カーボン(株)製)5質量部、酸化亜鉛5質量部、ステアリン酸1質量部、セバシン酸エステル(可塑剤)15質量部、4級アンモニウム過塩素酸塩1.5質量部、2−メルカプトベンズイミダゾール(老化防止剤)1.2質量部を60℃に調節した密閉型ミキサーにて10分間混練し、原料コンパウンドを調整した。このコンパウンドに加硫促進剤として、DM1.5質量部、TS1.5質量部、加硫剤として硫黄0.3質量部を加えて更に15分間オープンロールで混練した。

【0051】

得られたコンパウンドをクロスヘッド式のゴム押出し機を使用して、導電性を有する熱硬化性接着剤を塗布した直径6mm、長さ250mmの円柱形の導電性支持体(鋼製、表面はニッケルメッキ)の周囲にローラ状になるように成形(ゴム長240mm、ゴム外径8.8mm)し、電気オーブンの中で160℃で1時間、加硫および接着剤の硬化を行った後、ゴム部分の両端部を突っ切り、ゴム部分を回転砥石(外径で100μmの逆クラウン形状を付与した砥石、幅250mm、左右に10mm程度のオシレーション)で研磨し、端部直径8.00mm、中央部直径8.10mmのクラウン形状の弾性抵抗層を有する弾性ローラを得た。弾性ローラのJIS−A硬度は54度、200V印加時の体積抵抗値は2×104Ωであった。

【0052】

◎最外層(表面層)の作成

ラクトン変性アクリルポリオール(商品名:プラクセルDC2009、ダイセル化学工業(株)製)をMIBK(メチルイソブチルケトン)に溶解し、固形分20質量%の溶液とした。このアクリルポリオール溶液200質量部に対して複合微粒子-1を30質量部を加え、これに直径0.8mmのガラスビーズ200質量部を加えて、900mlのビンに入れてペイントシェーカを用い5時間分散した。

【0053】

この分散液200質量部にヘキサメチレンジイソシアネートのイソシアヌレート型3量体(商品名:デュラネートTPA−B80E、旭化成工業(株)製)を20質量部混合し、ボールミルで1時間攪拌して表面層用塗料を得た。

【0054】

前記表面層用塗料をディッピンク法により前記導電性弾性体基層を有する帯電ローラの表面に塗工し、20分間風乾した後、160℃で60分間乾燥し、帯電ローラ-1を得た。帯電ローラ-1のマイクロ硬度(JIS−Aタイプ)は60度、帯電ローラの電気抵抗は温度23℃、湿度60%RHにおいて図4に示すような方法で行ったところ6.5×105Ωであった。

【0055】

図4において、2は帯電ローラ、15はステンレス製の円筒電極である。両者を当接させ、帯電ローラの両端部に接触面積が均一になるようにそれぞれ500gの荷重をかけた。従動回転させながら−200Vの電圧をかけて流れる電流を測定し、帯電ローラの電気抵抗(Ω)を求めた。

【0056】

<帯電ローラの製造例-2>

表面層に用いた複合微粒子として複合微粒子-1の代わりに複合微粒子-2を用いたこと以外は帯電ローラの製造例-1と同様にして帯電ローラ-2を得た。

【0057】

<帯電ローラの製造例-3〜9>

表面層に用いた複合微粒子として複合微粒子-1の代わりに複合微粒子-3〜9をそれぞれ用いたこと以外は帯電ローラの製造例-1と同様にして帯電ローラ-3〜9を得た。

【0058】

<帯電ローラの製造例-10>

表面層に用いた複合微粒子として、複合微粒子-1と複合微粒子-6とを質量比で1:1にしたことこと以外は帯電ローラの製造例-1と同様にして帯電ローラ-10を得た。

【0059】

さらに、本実施例にて使用した電子写真装置について説明する。

【0060】

<電子写真装置-1>

本試験では、図3に示す電子写真装置-1(反転現像方式のレーザープリンター)を用いた。出力スピード90mm/sec、画像の解像度は1200dpi(不図示)である。

【0061】

2は帯電ローラ、3は電源、4は感光体、11は現像器、14は普通紙などの転写材、18は露光装置、19は接触式の転写ローラ、20は感光体上の転写残トナーを掻き取るクリーニング装置(13はクリーニングブレード)、S1は電源である。

【0062】

トナーは、ワックスを中心に荷電制御剤と色素等を含むスチレンとアクリレートを重合させシリカ微粒子等を外添した、ガラス転移点60℃、質量平均粒径6μmの重合トナーである。

【0063】

一次帯電は帯電ローラ-1を用い、直流電圧−1100V〜−1200Vを帯電ローラ−1に印加し、感光ドラムの暗部電位VDが−500V付近となるようにしたDC帯電方式とし、現像は弾性ローラを用いた接触現像方式で現像バイアスを直流電圧−250Vとした。

【0064】

<電子写真装置-2>

画像の解像度を600dpiとしたこと以外は電子写真装置-1と同様である。

【0065】

(実施例1)

上記のようにして得られた帯電ローラを用い、表3に示す組合せで以下の評価を行った。

【0066】

上記プリンターを用いて、温度23℃、湿度60%RHの環境下において、ハーフトーン画像(幅1ドット、間隔2ドットの横線)を1000枚連続して出力し、画像評価を行った。評価結果を表3に示す。評価項目は、横スジ、かぶり、帯電ローラ汚れ起因の画像、リーク起因の画像である。

【0067】

横スジ及びかぶりは、以下の基準で整理した。

◎;未発生

○;単発的に一部で発生することがあるが軽微であり品質上は問題無し

△;断続的に一部で軽微な発生が認められるが品質上は問題無し

×;全面に発生し画像品質は維持できず

【0068】

リークは画像出し前の帯電ローラを用い感光体に直径1mm程度の欠陥を生じさせて画像出しを行い画像上の欠陥で評価した。基準は以下の通り。

◎;画像欠陥は未発生

○;単発的に一部で発生することがあるが軽微であり品質上は問題無し

△;断続的に一部で軽微な発生が認められるが品質上は問題無し

×;全面に画像欠陥が発生し画像品質は維持できず

【0069】

(実施例2)

実施例1と同様にして、表4に示す組合せで評価を行った。結果を表4に示す。

【0070】

【表1】

【0071】

【表2】

【0072】

【表3】

【0073】

【表4】

【図面の簡単な説明】

【0074】

【図1】本発明に係る複合微粒子を用いた帯電部材の概略断面図の一例。

【図2】本発明に係る複合微粒子を用いた帯電部材の概略断面図の別の一例。

【図3】本発明に係る帯電部材を用いた電子写真装置の概略図の一例。

【図4】本発明に係る帯電部材の抵抗測定の概略図。

【符号の説明】

【0075】

2 帯電ローラ

2a 導電性支持体

2b 弾性層

2c 表面層

2d 抵抗層

3 電源

4 感光ドラム

11 現像器

13 クリーニングブレード

14 転写材

15 ステンレス製の円筒電極

18 露光装置

19 転写ローラ

20 クリーニング装置

S1 外部電源

【特許請求の範囲】

【請求項1】

導電性支持体上に弾性層、該弾性層上に抵抗層を有する帯電部材において、該帯電部材の最外層に、コア材表面に2種以上の導電性物質を被覆した平均粒径10nm以上1μm未満の複合微粒子を含有することを特徴とする帯電部材。

【請求項2】

該複合微粒子の体積抵抗値が1×104Ωcm以下であることを特徴とする請求項1に記載の帯電部材。

【請求項3】

該コア材の体積抵抗値が1×106Ωcm以上であることを特徴とする請求項1または2に記載の帯電部材。

【請求項4】

該コア材が無機粉体であることを特徴とする請求項1〜3のいずれかに記載の帯電部材。

【請求項5】

該無機粉体が金属酸化物であることを特徴とする請求項4に記載の帯電部材。

【請求項6】

該金属酸化物がシリカまたは酸化チタンであることを特徴とする請求項5に記載の帯電部材。

【請求項7】

該導電性物質がカーボン系材料であることを特徴とする請求項1〜6のいずれかに記載の帯電部材。

【請求項8】

該カーボン系材料が2種以上からなり、該カーボン系材料の少なくとも2種のpHの差が、2以上であることを特徴とする請求項7に記載の帯電部材。

【請求項9】

該コア材と導電性物質とが化学的または物理的に接着または密着していることを特徴とする請求項1〜8のいずれかに記載の帯電部材。

【請求項10】

請求項1〜9のいずれかに記載の帯電部材を具備していることを特徴とする電子写真装置。

【請求項1】

導電性支持体上に弾性層、該弾性層上に抵抗層を有する帯電部材において、該帯電部材の最外層に、コア材表面に2種以上の導電性物質を被覆した平均粒径10nm以上1μm未満の複合微粒子を含有することを特徴とする帯電部材。

【請求項2】

該複合微粒子の体積抵抗値が1×104Ωcm以下であることを特徴とする請求項1に記載の帯電部材。

【請求項3】

該コア材の体積抵抗値が1×106Ωcm以上であることを特徴とする請求項1または2に記載の帯電部材。

【請求項4】

該コア材が無機粉体であることを特徴とする請求項1〜3のいずれかに記載の帯電部材。

【請求項5】

該無機粉体が金属酸化物であることを特徴とする請求項4に記載の帯電部材。

【請求項6】

該金属酸化物がシリカまたは酸化チタンであることを特徴とする請求項5に記載の帯電部材。

【請求項7】

該導電性物質がカーボン系材料であることを特徴とする請求項1〜6のいずれかに記載の帯電部材。

【請求項8】

該カーボン系材料が2種以上からなり、該カーボン系材料の少なくとも2種のpHの差が、2以上であることを特徴とする請求項7に記載の帯電部材。

【請求項9】

該コア材と導電性物質とが化学的または物理的に接着または密着していることを特徴とする請求項1〜8のいずれかに記載の帯電部材。

【請求項10】

請求項1〜9のいずれかに記載の帯電部材を具備していることを特徴とする電子写真装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−162856(P2006−162856A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−352787(P2004−352787)

【出願日】平成16年12月6日(2004.12.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月6日(2004.12.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]