帯電部材及び電子写真転写用現像装置

【課題】 電気的特性が温度や湿度などの環境に影響され難く、被帯電体の帯電ばらつきを抑え易く、同時に、高電圧を印加しても、大電流がリークし難くて感光体表面層の破壊を防止した帯電部材と、この帯電部材を用いた電子写真転写用現像装置を提供する。

【解決手段】 半導電性シリコーン弾性体層に樹脂層を被覆してなり、被帯電体に当接させ、該被帯電体との間に電圧を印加することにより、被帯電体を帯電させる帯電部材において、樹脂層を形成する樹脂としてポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを用いる。

【解決手段】 半導電性シリコーン弾性体層に樹脂層を被覆してなり、被帯電体に当接させ、該被帯電体との間に電圧を印加することにより、被帯電体を帯電させる帯電部材において、樹脂層を形成する樹脂としてポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電子写真方式のOA機器の感光ドラム廻りの部材等として好適に使用できる帯電部材に係り、特に、帯電特性及び環境特性に優れた半導電性シリコーン弾性体を用いた帯電部材及び電子写真転写用現像装置に関するものである。

【背景技術】

【0002】

OA機器の中で電子写真方式は最も使用されている画像形成方式の一つであり、コピー、プリンター、ファクシミリ等で主流の方式となっている。この方式においては、画像形成の中心となるSeやOPCなどの感光体を用いた感光体ドラム回りに種々の半導電性部材が使用されている。これらの部材としては導電性の物質を充填したゴム部材による現像、転写、クリーニング、帯電等の目的に応じたゴムロールベルト、ブレード等(以下、これらを帯電部材という。)があるが、いずれも主に体積抵抗値1×103〜1×1010Ω・cm程度の中抵抗領域で使用されている。

【0003】

電子写真方式の帯電方法としては、コロナ帯電方式とロール帯電方式がある。

【0004】

コロナ放電装置を用いたコロナ帯電方式は、感光ドラム等の被帯電体表面を所定の電位に均一に帯電処理する手段として有効であるが、コロナ放電では高圧電源を必要としているため、装置の大型化により、コンパクトで低価格の流れのあるOA機器としては相応しい方式ではなくなってきている。また、近年環境問題から好ましくないオゾンが大量に発生する等の問題点をも有しており、現在はロール帯電方式が多く利用される方向にある。

【0005】

しかし、近年更なるOA機器の高性能化(高画質、高寿命)に伴い、ロール帯電方式でもゴム部材のコントロールする電流値はより厳密な制御を要求され、かつ、弾性体ロールの高耐久性(ゴム物性、電圧依存性、高電圧耐久性)も要求されている。帯電部に使用される弾性体部材は、画像形成にあたって最初の工程であり、特に、感光ドラムに直接接し電圧を印加して感光ドラムを帯電させるため、弾性体の物理的・電気的安定性、感光ドラムへの影響特性等が要求される。

【0006】

これらの問題に対してウレタン弾性体等のように、それ自体の固有抵抗値がシリコーン弾性体と比較してそれ程高くない、つまり、ゴム自体にやや導電性を有する弾性体や、エピクロルヒドリン弾性体のようにエチレンオキサイドやアリルグリシジルエーテル等の共重合成分の導入により弾性体単独でも中抵抗を実現できるものを用いて導電性部材を製造していた。これらの場合、電圧変動に対する電流量の変化の抵抗値への影響、つまり、電圧依存性はかなりの改善が認められ電気的安定性に優れている。さらに、これらの弾性体は一般物性的にも優れていることから、耐久性にも優れている。

【0007】

しかし、上記したものでは、いずれもベースとなる弾性体自体の環境特性がシリコーン弾性体には及ばないために、部材の抵抗値等の電気的特性は、ある一定の条件下では安定しているが、部材及び部材が組み込まれた装置内の温度や湿度等が変化した場合それらに強く依存してしまうという欠点があった。さらに、この欠点のために使用できるトナーや感光体の特性や種類に制約が生じるという問題点があった。特に、ウレタン弾性体を使用する半導電ロールにおいては、空気中に含まれる水分量程度による水分でも加水分解が起こり易いため、取り扱いが難しくなるという問題もあった。

【0008】

このような環境特性を改善するために、下記特許文献1乃至3では、弾性体自体として、シリコーンゴムコンパウンドに導電性物質を添加した導電性シリコーンゴム組成物を硬化させたものを用いることが提案されている。

【0009】

このような導電性シリコーンゴム組成物から得られる半導電性シリコーン弾性体は、特許文献3に示されるように、カーボン等を添加することにより導電化された半導電性シリコーン樹脂層を被覆することにより、さらに電圧依存性を低減させて用いられることが多い。

【特許文献1】特開平 6−192486号公報

【特許文献2】特開平11−106657号公報

【特許文献3】特開平11−190328号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、半導電性シリコーン弾性体層の表面に架橋していない樹脂層を被覆したものでは、印加電圧によるバラツキを抑えることが可能であるものの、感光体を帯電させるために高電圧を印加した際、大電流が樹脂層を破壊したり、樹脂とカーボンの接合や、カーボン同士の接合がずれることにより部分的な抵抗値が変化し、その場所から感光体表面に直接大電流がリークし、感光体表面層を破壊してしまうという問題もあった。

【0011】

そこで、この発明は、電気的特性が温度や湿度などの環境に影響され難く、被帯電体の帯電ばらつきを抑え易く、同時に、高電圧を印加しても、大電流がリークし難くて感光体表面層の破壊を防止した電部材と、この帯電部材を用いた電子写真転写用現像装置を提供することを課題とする。

【課題を解決するための手段】

【0012】

この発明者らは上記課題を解決するために鋭意検討を重ね、帯電部材及び帯電部材に使用する半導電性シリコーン弾性体に、架橋させた樹脂を被覆することにより、大電流リークによる感光体表面層の破壊を防止し、耐久性の向上、画像を高精細化することに成功しこの発明を完成させた。

【0013】

すなわち、請求項1に記載の帯電部材は、半導電性シリコーン弾性体層に樹脂層を被覆してなり、被帯電体に当接させ、該被帯電体との間に電圧を印加することにより、前記被帯電体を帯電させる帯電部材において、前記樹脂層を形成する樹脂としてポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを用いたことを特徴としている。

【0014】

請求項2に記載の帯電部材は、請求項1の構成に加えて、前記樹脂層は、導電性物質を添加し導電化したものであることを特徴としている。

【0015】

請求項3に記載の帯電部材は、請求項1の構成に加えて、前記樹脂層に導電性物質としてカーボンを12%以上35%未満添加し導電化したものであることを特徴としている。

【0016】

請求項4に記載の帯電部材は、請求項1乃至3のいずれか一つに記載の構成に加えて、前記半導電性シリコーン弾性体層の全体抵抗値が、500V印加時に5.0×105〜2.0×108Ωであることを特徴としている。

【0017】

請求項5に記載の電子写真転写用現像装置は、請求項1乃至4のいずれか一つに記載の帯電部材が、感光体ドラムに接触するように配置されたことを特徴としている。

【発明の効果】

【0018】

請求項1乃至4に記載の帯電部材によれば、半導電性シリコーン弾性体層に被覆している樹脂層を形成する樹脂として、ポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを用いているので、電気的特性が温度や湿度などの環境に影響され難いと共に、被帯電体の帯電バラツキを安定化し易く、同時に、高電圧を印加した際に、大電流リークによる感光体表面層の破壊を防止し易い。そのため、感光体表面に均一に長期的かつ安定的に帯電させることができる。

【0019】

また、請求項5に記載の電子写真転写用現像装置によれば、請求項1乃至4に記載の帯電部材が、感光体ドラムに接触するように配置されているので、感光体表面に均一に長期的かつ安定的に帯電させることができるため、長期間高品位な印字を行うことができ、OA機器の高寿命化及び画像の高精細化を実現させた。

【発明を実施するための最良の形態】

【0020】

以下、この発明の実施の形態について説明する。

【0021】

この発明の実施の形態に係る帯電部材は、半導電性シリコーン弾性体層に樹脂層を被覆してなるものであり、被帯電体の表面に当接させて、500〜2000V程度の電圧を印加することにより、被帯電体を帯電させる部材である。

【0022】

このような帯電部材を構成する半導電性シリコーン弾性体層は、後述するように、シリコーンコンパウンドに加硫剤、加硫補助剤、耐熱性向上剤、硬度調整剤、発泡・物性補助剤、導電剤、反応抑制剤、白金化合物系触媒、発泡剤等の必要な成分を適宜添加した導電性シリコーン弾性体配合物を、加硫硬化して、ロール、ベルト、ブレード等、被帯電体に接触可能な形状に成形されたものである。

【0023】

樹脂層は、半導電性シリコーン弾性体層の被帯電体と当接する表面を被覆するものであり、比誘電率が従来に比べて大きな樹脂を用いて形成されている。この樹脂層を形成する樹脂としては、ポリフッ化ビニリデン、ポリフッ化ビニル、又は両方を併用したものを使用することができる。

【0024】

この発明に係る帯電部材の樹脂層は、このような樹脂からなるものであってもよいが、好ましくは、導電性物質を添加することにより導電化させ、特に、体積抵抗値を半導電性シリコーン弾性体層より低くしたものを用いることができる。

【0025】

この樹脂層の樹脂に添加する導電性物質としては、例えば、カーボンブラックなどが挙げられる。

【0026】

カーボンブラックとしては、不完全燃焼法、完全燃焼法等の製法による種類の差は問わず使用可能であり、例えば、石油(天然ガス・重油)を不完全燃焼法で製造したケッチェンブラック(オイルファーネスブラック)、アセチレンを完全燃焼法で製造したアセチレンブラック、ガスファーネス法或いは不完全燃焼法のファーネス法等で製造された粒子径が50nm以上の大粒径のカーボンブラックなどを好適に用いることができる。

【0027】

導電性物質として、粒子径が70〜150nm、DBP吸油量が20〜80cm3/100g、のカーボンブラック(以下、大粒径カーボンと記す。)を用いると、表面積が比較的小さいため、製造時に樹脂への分散性が高くて、より均一に混合させ易く、また、得られた樹脂層の高電圧における低中抵抗領域での電流値の電圧依存性を緩衝することができるため、好ましい。

【0028】

大粒径カーボンの粒子径が70nm未満のものは、混合時に二次凝集を起こすことがあり、一方、150nm越えるものは、得られる樹脂層を中抵抗域に調整し難くなることがある。

【0029】

また、導電性物質として、ケッチェンブラック、アセチレンブラックを用いると、大粒径カーボンに比べて小さいと共に、凹凸のある表面積が大きい形状を呈しているため樹脂層を導電化させ易く、より少ない添加量で抵抗値を変化させることができて好ましい。

【0030】

これらの大粒径カーボン、アセチレンブラック、ケッチェンブラック等のカーボンブラックは、一種単独で用いても、複数混合して用いてもよく、さらに、他の導電性物質と併用することも可能である。たとえば、大粒径カーボンブラックに、抵抗値の微調整材としてケッチェンブラックやアセチレンブラックを併用することができる。

【0031】

なお、導電性物質としてのカーボンは樹脂層に対して12%以上で35%未満添加することが好ましい。なぜなら、12%未満では樹脂層を十分に導電化し難いことがあり、35%を超えると樹脂層の体積抵抗値が低くなり過ぎることがある。

【0032】

樹脂層の厚さは、帯電部材の用途、印加される電圧、半導電性シリコーン弾性体層や被帯電体の性状等に応じて、適宜の厚さで形成することができるが、複写機等の電子写真転写用現像装置の場合には、例えば5〜50μmの厚みとすることができる。

【0033】

次に、このような樹脂層が被覆される半導電性シリコーン弾性体層について説明する。

【0034】

この半導電性シリコーン弾性体層は、シリコーンコンパウンドに、加硫剤、加硫補助剤、耐熱性向上剤、硬度調整剤、発泡・物性補助剤、導電剤、反応抑制剤、白金化合物系触媒、発泡剤等の必要に応じて選択される成分を適宜添加した導電性シリコーン弾性体配合物を、加硫硬化させることにより、所望の形状に形成されたものであり、体積抵抗値が1×103〜1×1010Ω・cm程度を有するものである。

【0035】

この半導電性シリコーン弾性体層に用いるシリコーンゴムコンパウンドとしては、ビニル基含有ジメチルシリコ−ン生ゴム、ビニル基含有フェニルシリコ−ン生ゴム、ビニル基含有フルオロシリコ−ン生ゴム等、又は、これらの変性物に必要に応じて煙霧質シリカ、沈降性シリカ等の補強性シリカ充填剤を添加してなるものである。

【0036】

加硫剤としては、主に付加反応系に使用される1分子中に珪素原子と結合する水素原子を2個以上有するオルガノハイドロジエンポリシロキサン等があり、また、パーオキサイド系の加硫剤としては、ベンゾイルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、ジクミルパーオキサイド、t−ブチルクミルパーオキサイド、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサンのような有機過酸化物がある。

【0037】

この発明に係る帯電部材を成形するには、どちらの加硫剤も好適に使用することができる。さらに、加硫補助剤としても上記した過酸化物を併用すれば、ゴムの強度や歪み等の物性向上に効果が有る。

【0038】

導電性物質としては、上述の樹脂層に用いたものと同様に、大粒径カーボン、アセチレンブラック、ケッチェンブラック等のカーボン、銅、ニッケル等の金属紛等を用いることができ、さらに、他の導電性物質を用いることができる。これらは、一種単独で用いてもよく、複数混合して用いてもよい。

【0039】

耐熱性向上剤や硬度調整剤として、非補強性シリカ、珪藻土、炭酸カルシウム、炭酸マグネシウムや、球状粒子を添加してもよい。かかる球状粒子としては、シリコーンゴムボールやガラスビーズ等がある。

【0040】

反応抑制剤には、メチルビニルシクロテトラシロキサン、アセチレンアルコ−ル類、シロキサン変性アセチレンアルコ−ル、ハイドロパ−オキサイト等が挙げられる。

【0041】

白金化合物系触媒は、付加反応の加硫硬化を用いた場合は加硫促進剤として作用する。かかるものとしては、これに限定されるものではないが、例えば、塩化白金酸、アルコ−ル変性塩化白金酸等や、白金を白金黒、アルミナ、シリカ、カ−ボン等の固体触媒に担持させたものや、白金とオレフィン、エチレン、アルコ−ル、ビニルシロキサンとの各錯体、塩化白金酸とオレフィン、エチレン、アルコ−ル、ビニルシロキサンとの各錯体等が挙げられる。

【0042】

このような半導電性シリコーン弾性体層は、導電性骨格や軸体の表面や外周面に設けていてもよい。この導電性骨格や軸体としては、鉄、アルミニウム、ステンレス鋼、真鍮等の導電性金属の他、熱硬化性樹脂にカーボンブラック、金属粉末等を配合した導電性樹脂、あるいは熱可塑性樹脂、熱硬化性樹脂等の絶縁体表面に金属メッキを施して導電体化したものが挙げられ、加工性、経済性等を勘案して適宜選択すればよい。

【0043】

以下、半導電性シリコーン弾性体層及び樹脂層を備えた、この発明の実施の形態に係る帯電ロールの製造方法について説明する。

【0044】

この発明の実施の形態に係る帯電ロールは、半導電性シリコーン弾性体層を形成し、次いで、その表面に樹脂層を被覆することにより製造することができる。

【0045】

まず、半導電性シリコーン弾性体層を形成するには、接着処理等のプライマー処理を施した導電性骨格や導電性軸体を金型にセットした後、上記各成分を出来るだけ均一に混合して得られた導電性シリコーン弾性体配合物を注入し、常温又は加熱下で一次加硫する方法、あるいは、それらとを同時に金型内で加熱、圧縮成形する方法等により形成する。

【0046】

また、ロール形状の帯電ロールを形成する場合には、ロール形状の場合は押出機を用いて、導電性軸体と半導電性シリコーン弾性体組成物を一体化して分出しした後、ギヤーオーブン又はIR炉で一次加硫することも可能である。いずれの方法であっても、さらに、二次加硫として、ギヤーオーブン等で追加加熱処理を一定時間行うと物性が安定化できて好ましい。

【0047】

そして、このようにして得られた成形物は、そのまま半導電性シリコーン弾性体層としてもよく、あるいは、成形物の最外層面を各種の研削盤によって表面研磨することにより半導電性シリコーン弾性体層とすることができる。

【0048】

次いで、半導電性シリコーン弾性体層の表面に樹脂層の被覆を行う。

【0049】

その際、半導電性シリコーン弾性体層の表面にプライマーやカップリング剤を塗布したり、紫外線を照射し表面の凹凸の大きさと密度を調整したり、又は、それらを併用することにより、半導電性シリコーン弾性体層と樹脂層との接着性を高めることができる。

【0050】

樹脂層を形成するには、その材料の形態に適した方法で行えばよく、例えば、ポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを、酢酸ブチル等の溶剤に溶かして溶解液を調製し、この溶解液をスプレーコート法やディッピング法で塗布したり、また、樹脂層を予めフィルム状成形物として成形しておき、このフィルム状成形物を半導電性シリコーン弾性体層に接着剤等で接着したり、さらに、樹脂層を予めチューブ状に形成して、半導電性シリコーン弾性体層に被せる等の方法で行うことができる。

【0051】

以上のような工程を経ることで、半導電性シリコーン弾性体層の表面に所定の樹脂層が被覆された帯電ロールが得られる。

【0052】

次に、このような半導電性シリコーン弾性体層に樹脂層を被覆した帯電ロールの具体例について説明する。

【0053】

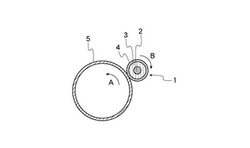

図1及び図2は、実施の形態の帯電ロール及びそれを用いた複写機の一部を示している。

【0054】

帯電ロール1は、図1に示したように、導電性軸体2の外周囲に、円柱状に半導電性シリコーン弾性体層3が固着され、その半導電性シリコーン弾性体3の外周面に、上記のような特定の樹脂により形成された樹脂層4が被覆されている。

【0055】

このような帯電ロール1を、電子写真転写用現像装置である複写機に用いた場合には、図2に示したように、感光ドラム5の近傍位置に、導電性軸体2が回転可能に軸支され、帯電ロール1が、図示しないスプリング等により感光ドラム5側に付勢されて、このスプリングの弾性及び半導電性シリコーン弾性体層3の弾性により、樹脂層4が感光ドラム5の表面に全長に渡り所定の圧力で当接されて配置されている。図中、矢印Aは感光ドラム5の回転方向を示し、矢印Bは帯電ロール1の回転方向を示している。

【0056】

以上のような帯電ロール1によれば、半導電性シリコーン弾性体層3が、特定の樹脂により形成された樹脂層4により被覆されているので、電気的特性が温度や湿度等の環境に影響され難く環境特性に優れると共に、感光体ドラム5の帯電バラツキを安定化することができる。同時に、高電圧を印加した際に、大電流リークによる感光体ドラム5の破壊を防止し易く、感光体ドラム5の表面に、均一に長期的かつ安定的に帯電させることができて、長期間高品位な印字を行うことができる。

【実施例】

【0057】

以下、実施例を挙げてこの発明をより具体的に説明するが、この発明の主旨を超えない限り、これらの実施例に限定されるものではない。

[実施例1]

〈導電性フッ化ビニリデン溶解液の調整〉

【0058】

フッ化ビニリデン樹脂に対して導電性カーボン(平均粒子径50nm)を20.0%調合したものを、酢酸ブチル「ダイプラ−コートEU−1F」(商品名、大日精化(株)製)に溶解し、分散器等で分散させ、樹脂:溶剤比率、1:10の導電性フッ化ビニリデン溶液を調合する。調合した溶液100質量部に対して、架橋剤としてヘキサフルオロイソプロピリデンビスフェノール(ビスフェノールAF)を0.1〜0.5質量部、架橋補助剤として、MgO、Ca(OH)2を0.2〜0.6質量部、さらにビスフェノール架橋促進剤を調合し、ポリオール架橋配合の導電性フッ化ビニリデン溶液のコーティング剤を得る。

〈導電性軸体のプライマー処理〉

【0059】

導電性軸体(直径8mm×300mm)SUS304に無電解ニッケルメッキを施したもの)をトルエン洗浄し、「プライマーNo.101A」(商品名、信越化学工業(株)製)50質量部、「プライマーNo.101B」(商品名、信越化学工業(株)製)50質量部を調合したものを塗布し、150℃で30分乾燥機にて焼成処理し、常温にて30分以上冷却した。

〈導電性シリコーン弾性体配合物の調合と半導電性シリコーン弾性体の形成〉

【0060】

シリコーンコンパウンド「KE−7034U」(商品名、信越化学工業(株)製)80%とシリコーンコンパウンド「KE−551U」(商品名、信越化学工業(株)製)20%を調合した導電性シリコ−ン弾性体組成物100質量部に対し、有機過酸化物系加硫剤「C−8」(商品名、信越化学工業(株)製)3質量部を添加してミキシングロールで混合し、導電性シリコーン弾性体配合物を得た。

【0061】

次いで、円筒形キャビティーからなる圧縮成形金型に導電性シリコーン弾性体配合物とプライマー処理した導電性軸体2を設置し、金型温度165〜180℃で、5〜10分間プレスした。さらに、二次加硫として、乾燥機にて200〜225℃の温度で、4〜21時間焼成処理し、常温にて冷却することにより、半導電性シリコーン弾性体原体を形成した。さらに、円筒研削盤で直径15mmに研削して、研削済みの半導電性シリコーン弾性体原体を1a形成した。次に、研削済みの半導電性シリコーン弾性体原体1aを、図3に示したように、電極板6に乗せ、500g×2個の分銅7で固定し、電極板6と半導電性シリコーン弾性体原体1aの導電性軸体2の露出部分に抵抗測定器8、R8340A(製品名、アドバンテスト(株)製)を接続し、500Vを1秒印加して測定した。全体抵抗値は8.97×106Ωであった。

【0062】

成形した半導電性シリコ−ン弾性体原体1aとの接着力向上のため、半導電性シリコーン弾性体原体1aの表面に紫外線を5〜20分照射し、表面状態を調整した後、シランカップリング剤として、KBP−40(商品名、信越化学工業(株)製)を塗布し、更に、図4に示したように、上記調製した導電性フッ化ビニリデン溶解液9を、半導電性シリコーン弾性体原体1aを回転させつつスプレー塗装機11にて塗布した。

【0063】

塗布後、常温で数分間乾燥硬化させた後、ギヤーオーブンで160〜250℃、10分以上乾燥硬化させることにより、導電性フッ化ビニリデン樹脂層4を形成させて、帯電ロール1を得た。この時、被覆する厚みに関しては、限定するものではないが、樹脂の層が形成されていればよく、5〜50μmの厚みが好適であり、本実施例では10〜20μmの厚さで被覆した。

【0064】

以上のようにして、図1に示したような帯電ロール1を製造し、帯電バラツキ性能試験、黒ベタ印字試験、リーク試験を行った。得られた結果を表1及び表2に示す。

〈帯電バラツキ性能試験〉

【0065】

図5に示したような試験機を用い、感光ドラム5を回転させ、帯電感知センサー11は感光ドラム5の中央部に、感光ドラム5の表面から5mmの距離に垂直に設置する。

【0066】

次に、帯電ロール1に電源12から電圧をかけるが、感光ドラム5の電位がほぼ600Vになった時の電圧に設定する。この時、摩擦で起きた電位分は除電する。次に、一旦電源を切り、再び、電源を入れてから11秒間感光ドラム5を回転させつつ電位を電位測定器13で測定する。測定した値については最初の0〜1秒未満の範囲は電位が安定していないため除き、1秒後以降からの10秒間の値において、その変動幅を帯電バラツキとした。この結果を表1に記す。

〈黒ベタ印字試験方法〉

【0067】

一般に市販されている電子写真方式のプリンターに、本実施例の帯電部材としての帯電ロール1を取付け、黒ベタ連続印字(全体黒色の印字)を1000枚行った。印刷物において、初期(10枚目)と末期(1000枚目)の印字部分がかすれていないか(印字濃度のムラ)を、目視で確認した。

【0068】

表1及び表2中、記号の意味は下記のとおりであり、◎と○が製品として使用できるものである。

◎ … かすれ部分がない

○ … ほとんどかすれ部分がない

△ … ややかすれ部分がある

× … かすれ部分が多い

〈電流リーク試験方法〉

【0069】

帯電バラツキ性能試験方法と同様に帯電ロールを設定し、感光ドラムの電位がほぼ1000Vになった時の電圧に設定し、30分後感光ドラムの表面を目視して、リークの有無を確認した。

[実施例2]

【0070】

フッ化ビニリデン樹脂の架橋に架橋剤としてトリアリルイソシアヌレートを0.2〜0.4質量部、架橋補助剤として1.5−ジメチル−2.5−ジ(ブチルペルオキシム)ヘキサン0.1〜0.3質量部、ZnOを0.2〜0.5配合し、過酸化物架橋にする以外は実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は9.01×106Ωであった。

【0071】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例3]

【0072】

フッ化ビニリデン樹脂に対して導電性カーボンの比率を34.0%にする以外は実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は8.21×106Ωであった。

【0073】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例4]

【0074】

フッ化ビニリデン樹脂に対して導電性カーボンの比率を12.5%にする以外は実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は9.50×106Ωであった。

【0075】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例5]

【0076】

導電性シリコーン弾性体組成物の調合を、シリコーンコンパウンド「KE−7034U」(商品名、信越化学工業(株)製)75%とシリコーンコンパウンド「KE−551U」(商品名、信越化学工業(株)製)25%にし、半導電性シリコーン弾性体原体1aの全体抵抗値を1.77×108Ωとする以外は、実施例1と同様に成形した。

【0077】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例6]

【0078】

導電性シリコ−ン弾性体組成物の調合を、シリコーンコンパウンド「KE−7034U」(商品名、信越化学工業(株)製)90%とシリコーンコンパウンド「KE−551U」(商品名、信越化学工業(株)製)10%にし、半導電性シリコーン弾性体原体1aの全体抵抗値を6.41×105Ωとする以外は、実施例1と同様に成形した。

【0079】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例7]

【0080】

金属板(20mm×300mm×0.1mm、SUS304に無電解ニッケルメッキを施したものの、片面の表面10mm×300mm部分)にプライマー処理したものを使用し、長方形キャビティーからなる圧縮成形金型に上記プライマー処理した金属板を配置して、金属板と共に前記導電性シリコーン弾性体配合物をプレスし成形した。この時の半導電性シリコーン弾性体原体1aの全体抵抗値は7.71×106Ωであった。

【0081】

得られた帯電ブレードについて、実施例1と同様の試験を実施した結果を表1に記す。

[比較例1]

【0082】

導電性フッ化ビニリデン溶液に、導電性カーボンを調合しない以外は、実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は8.27×106Ωであった。

【0083】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表2に記す。

[比較例2]

【0084】

導電性フッ化ビニリデン溶液に、加硫剤、加硫補助剤等を調合しない以外は、実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は8.52×106Ωであった。

【0085】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表2に記す。

【0086】

【表1】

【0087】

【表2】

【0088】

表1及び表2から明らかなとおり、樹脂層4を形成する樹脂として、ポリオール架橋又は過酸化物架橋したポリフッ化ビニリデンを用いた実施例1〜7及び樹脂層4にイソシアネート架橋したウレタンを用いた比較例2では、電流試験において、リークが発生しなかった。

【0089】

実施例1〜7及び樹脂層4にポリオール架橋のないフッ化ビニリデンを用いた比較例1では、黒ベタ印字試験の印字結果では良好な結果が得られたが、比較例1については、電流試験においてリークが発生し、黒ベタ印刷試験の印字結果では微細な白抜けが生じた。

【0090】

比較例2では、黒ベタ印字試験結果では、印刷物において、印字部分にかすれが生じており、印字品位が不十分であった。

【0091】

結果として、実用上問題のない印字品位を満足できるものは、ポリオール架橋又は過酸化物架橋したポリフッ化ビニリデンを用いた実施例1〜7であった。

【図面の簡単な説明】

【0092】

【図1】この発明の実施の形態に係る帯電ロールの断面図である。

【図2】同実施の形態の帯電ロールを用いた複写機の一部を示す断面図である。

【図3】同実施の形態の帯電ロールの半導電性シリコーン弾性体原体の抵抗値を測定する試験機を示す概略図である。

【図4】同実施の形態の帯電ロールの半導電性シリコーン弾性体原体に樹脂層を形成する方法を示した概略図である。

【図5】実施例及び比較例の帯電バラツキを測定する試験機を示す概略図である。

【符号の説明】

【0093】

1 帯電ロール

2 導電性軸体

3 半導電性シリコーン弾性体層

4 樹脂層

5 感光ドラム

【技術分野】

【0001】

この発明は、電子写真方式のOA機器の感光ドラム廻りの部材等として好適に使用できる帯電部材に係り、特に、帯電特性及び環境特性に優れた半導電性シリコーン弾性体を用いた帯電部材及び電子写真転写用現像装置に関するものである。

【背景技術】

【0002】

OA機器の中で電子写真方式は最も使用されている画像形成方式の一つであり、コピー、プリンター、ファクシミリ等で主流の方式となっている。この方式においては、画像形成の中心となるSeやOPCなどの感光体を用いた感光体ドラム回りに種々の半導電性部材が使用されている。これらの部材としては導電性の物質を充填したゴム部材による現像、転写、クリーニング、帯電等の目的に応じたゴムロールベルト、ブレード等(以下、これらを帯電部材という。)があるが、いずれも主に体積抵抗値1×103〜1×1010Ω・cm程度の中抵抗領域で使用されている。

【0003】

電子写真方式の帯電方法としては、コロナ帯電方式とロール帯電方式がある。

【0004】

コロナ放電装置を用いたコロナ帯電方式は、感光ドラム等の被帯電体表面を所定の電位に均一に帯電処理する手段として有効であるが、コロナ放電では高圧電源を必要としているため、装置の大型化により、コンパクトで低価格の流れのあるOA機器としては相応しい方式ではなくなってきている。また、近年環境問題から好ましくないオゾンが大量に発生する等の問題点をも有しており、現在はロール帯電方式が多く利用される方向にある。

【0005】

しかし、近年更なるOA機器の高性能化(高画質、高寿命)に伴い、ロール帯電方式でもゴム部材のコントロールする電流値はより厳密な制御を要求され、かつ、弾性体ロールの高耐久性(ゴム物性、電圧依存性、高電圧耐久性)も要求されている。帯電部に使用される弾性体部材は、画像形成にあたって最初の工程であり、特に、感光ドラムに直接接し電圧を印加して感光ドラムを帯電させるため、弾性体の物理的・電気的安定性、感光ドラムへの影響特性等が要求される。

【0006】

これらの問題に対してウレタン弾性体等のように、それ自体の固有抵抗値がシリコーン弾性体と比較してそれ程高くない、つまり、ゴム自体にやや導電性を有する弾性体や、エピクロルヒドリン弾性体のようにエチレンオキサイドやアリルグリシジルエーテル等の共重合成分の導入により弾性体単独でも中抵抗を実現できるものを用いて導電性部材を製造していた。これらの場合、電圧変動に対する電流量の変化の抵抗値への影響、つまり、電圧依存性はかなりの改善が認められ電気的安定性に優れている。さらに、これらの弾性体は一般物性的にも優れていることから、耐久性にも優れている。

【0007】

しかし、上記したものでは、いずれもベースとなる弾性体自体の環境特性がシリコーン弾性体には及ばないために、部材の抵抗値等の電気的特性は、ある一定の条件下では安定しているが、部材及び部材が組み込まれた装置内の温度や湿度等が変化した場合それらに強く依存してしまうという欠点があった。さらに、この欠点のために使用できるトナーや感光体の特性や種類に制約が生じるという問題点があった。特に、ウレタン弾性体を使用する半導電ロールにおいては、空気中に含まれる水分量程度による水分でも加水分解が起こり易いため、取り扱いが難しくなるという問題もあった。

【0008】

このような環境特性を改善するために、下記特許文献1乃至3では、弾性体自体として、シリコーンゴムコンパウンドに導電性物質を添加した導電性シリコーンゴム組成物を硬化させたものを用いることが提案されている。

【0009】

このような導電性シリコーンゴム組成物から得られる半導電性シリコーン弾性体は、特許文献3に示されるように、カーボン等を添加することにより導電化された半導電性シリコーン樹脂層を被覆することにより、さらに電圧依存性を低減させて用いられることが多い。

【特許文献1】特開平 6−192486号公報

【特許文献2】特開平11−106657号公報

【特許文献3】特開平11−190328号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、半導電性シリコーン弾性体層の表面に架橋していない樹脂層を被覆したものでは、印加電圧によるバラツキを抑えることが可能であるものの、感光体を帯電させるために高電圧を印加した際、大電流が樹脂層を破壊したり、樹脂とカーボンの接合や、カーボン同士の接合がずれることにより部分的な抵抗値が変化し、その場所から感光体表面に直接大電流がリークし、感光体表面層を破壊してしまうという問題もあった。

【0011】

そこで、この発明は、電気的特性が温度や湿度などの環境に影響され難く、被帯電体の帯電ばらつきを抑え易く、同時に、高電圧を印加しても、大電流がリークし難くて感光体表面層の破壊を防止した電部材と、この帯電部材を用いた電子写真転写用現像装置を提供することを課題とする。

【課題を解決するための手段】

【0012】

この発明者らは上記課題を解決するために鋭意検討を重ね、帯電部材及び帯電部材に使用する半導電性シリコーン弾性体に、架橋させた樹脂を被覆することにより、大電流リークによる感光体表面層の破壊を防止し、耐久性の向上、画像を高精細化することに成功しこの発明を完成させた。

【0013】

すなわち、請求項1に記載の帯電部材は、半導電性シリコーン弾性体層に樹脂層を被覆してなり、被帯電体に当接させ、該被帯電体との間に電圧を印加することにより、前記被帯電体を帯電させる帯電部材において、前記樹脂層を形成する樹脂としてポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを用いたことを特徴としている。

【0014】

請求項2に記載の帯電部材は、請求項1の構成に加えて、前記樹脂層は、導電性物質を添加し導電化したものであることを特徴としている。

【0015】

請求項3に記載の帯電部材は、請求項1の構成に加えて、前記樹脂層に導電性物質としてカーボンを12%以上35%未満添加し導電化したものであることを特徴としている。

【0016】

請求項4に記載の帯電部材は、請求項1乃至3のいずれか一つに記載の構成に加えて、前記半導電性シリコーン弾性体層の全体抵抗値が、500V印加時に5.0×105〜2.0×108Ωであることを特徴としている。

【0017】

請求項5に記載の電子写真転写用現像装置は、請求項1乃至4のいずれか一つに記載の帯電部材が、感光体ドラムに接触するように配置されたことを特徴としている。

【発明の効果】

【0018】

請求項1乃至4に記載の帯電部材によれば、半導電性シリコーン弾性体層に被覆している樹脂層を形成する樹脂として、ポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを用いているので、電気的特性が温度や湿度などの環境に影響され難いと共に、被帯電体の帯電バラツキを安定化し易く、同時に、高電圧を印加した際に、大電流リークによる感光体表面層の破壊を防止し易い。そのため、感光体表面に均一に長期的かつ安定的に帯電させることができる。

【0019】

また、請求項5に記載の電子写真転写用現像装置によれば、請求項1乃至4に記載の帯電部材が、感光体ドラムに接触するように配置されているので、感光体表面に均一に長期的かつ安定的に帯電させることができるため、長期間高品位な印字を行うことができ、OA機器の高寿命化及び画像の高精細化を実現させた。

【発明を実施するための最良の形態】

【0020】

以下、この発明の実施の形態について説明する。

【0021】

この発明の実施の形態に係る帯電部材は、半導電性シリコーン弾性体層に樹脂層を被覆してなるものであり、被帯電体の表面に当接させて、500〜2000V程度の電圧を印加することにより、被帯電体を帯電させる部材である。

【0022】

このような帯電部材を構成する半導電性シリコーン弾性体層は、後述するように、シリコーンコンパウンドに加硫剤、加硫補助剤、耐熱性向上剤、硬度調整剤、発泡・物性補助剤、導電剤、反応抑制剤、白金化合物系触媒、発泡剤等の必要な成分を適宜添加した導電性シリコーン弾性体配合物を、加硫硬化して、ロール、ベルト、ブレード等、被帯電体に接触可能な形状に成形されたものである。

【0023】

樹脂層は、半導電性シリコーン弾性体層の被帯電体と当接する表面を被覆するものであり、比誘電率が従来に比べて大きな樹脂を用いて形成されている。この樹脂層を形成する樹脂としては、ポリフッ化ビニリデン、ポリフッ化ビニル、又は両方を併用したものを使用することができる。

【0024】

この発明に係る帯電部材の樹脂層は、このような樹脂からなるものであってもよいが、好ましくは、導電性物質を添加することにより導電化させ、特に、体積抵抗値を半導電性シリコーン弾性体層より低くしたものを用いることができる。

【0025】

この樹脂層の樹脂に添加する導電性物質としては、例えば、カーボンブラックなどが挙げられる。

【0026】

カーボンブラックとしては、不完全燃焼法、完全燃焼法等の製法による種類の差は問わず使用可能であり、例えば、石油(天然ガス・重油)を不完全燃焼法で製造したケッチェンブラック(オイルファーネスブラック)、アセチレンを完全燃焼法で製造したアセチレンブラック、ガスファーネス法或いは不完全燃焼法のファーネス法等で製造された粒子径が50nm以上の大粒径のカーボンブラックなどを好適に用いることができる。

【0027】

導電性物質として、粒子径が70〜150nm、DBP吸油量が20〜80cm3/100g、のカーボンブラック(以下、大粒径カーボンと記す。)を用いると、表面積が比較的小さいため、製造時に樹脂への分散性が高くて、より均一に混合させ易く、また、得られた樹脂層の高電圧における低中抵抗領域での電流値の電圧依存性を緩衝することができるため、好ましい。

【0028】

大粒径カーボンの粒子径が70nm未満のものは、混合時に二次凝集を起こすことがあり、一方、150nm越えるものは、得られる樹脂層を中抵抗域に調整し難くなることがある。

【0029】

また、導電性物質として、ケッチェンブラック、アセチレンブラックを用いると、大粒径カーボンに比べて小さいと共に、凹凸のある表面積が大きい形状を呈しているため樹脂層を導電化させ易く、より少ない添加量で抵抗値を変化させることができて好ましい。

【0030】

これらの大粒径カーボン、アセチレンブラック、ケッチェンブラック等のカーボンブラックは、一種単独で用いても、複数混合して用いてもよく、さらに、他の導電性物質と併用することも可能である。たとえば、大粒径カーボンブラックに、抵抗値の微調整材としてケッチェンブラックやアセチレンブラックを併用することができる。

【0031】

なお、導電性物質としてのカーボンは樹脂層に対して12%以上で35%未満添加することが好ましい。なぜなら、12%未満では樹脂層を十分に導電化し難いことがあり、35%を超えると樹脂層の体積抵抗値が低くなり過ぎることがある。

【0032】

樹脂層の厚さは、帯電部材の用途、印加される電圧、半導電性シリコーン弾性体層や被帯電体の性状等に応じて、適宜の厚さで形成することができるが、複写機等の電子写真転写用現像装置の場合には、例えば5〜50μmの厚みとすることができる。

【0033】

次に、このような樹脂層が被覆される半導電性シリコーン弾性体層について説明する。

【0034】

この半導電性シリコーン弾性体層は、シリコーンコンパウンドに、加硫剤、加硫補助剤、耐熱性向上剤、硬度調整剤、発泡・物性補助剤、導電剤、反応抑制剤、白金化合物系触媒、発泡剤等の必要に応じて選択される成分を適宜添加した導電性シリコーン弾性体配合物を、加硫硬化させることにより、所望の形状に形成されたものであり、体積抵抗値が1×103〜1×1010Ω・cm程度を有するものである。

【0035】

この半導電性シリコーン弾性体層に用いるシリコーンゴムコンパウンドとしては、ビニル基含有ジメチルシリコ−ン生ゴム、ビニル基含有フェニルシリコ−ン生ゴム、ビニル基含有フルオロシリコ−ン生ゴム等、又は、これらの変性物に必要に応じて煙霧質シリカ、沈降性シリカ等の補強性シリカ充填剤を添加してなるものである。

【0036】

加硫剤としては、主に付加反応系に使用される1分子中に珪素原子と結合する水素原子を2個以上有するオルガノハイドロジエンポリシロキサン等があり、また、パーオキサイド系の加硫剤としては、ベンゾイルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、ジクミルパーオキサイド、t−ブチルクミルパーオキサイド、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサンのような有機過酸化物がある。

【0037】

この発明に係る帯電部材を成形するには、どちらの加硫剤も好適に使用することができる。さらに、加硫補助剤としても上記した過酸化物を併用すれば、ゴムの強度や歪み等の物性向上に効果が有る。

【0038】

導電性物質としては、上述の樹脂層に用いたものと同様に、大粒径カーボン、アセチレンブラック、ケッチェンブラック等のカーボン、銅、ニッケル等の金属紛等を用いることができ、さらに、他の導電性物質を用いることができる。これらは、一種単独で用いてもよく、複数混合して用いてもよい。

【0039】

耐熱性向上剤や硬度調整剤として、非補強性シリカ、珪藻土、炭酸カルシウム、炭酸マグネシウムや、球状粒子を添加してもよい。かかる球状粒子としては、シリコーンゴムボールやガラスビーズ等がある。

【0040】

反応抑制剤には、メチルビニルシクロテトラシロキサン、アセチレンアルコ−ル類、シロキサン変性アセチレンアルコ−ル、ハイドロパ−オキサイト等が挙げられる。

【0041】

白金化合物系触媒は、付加反応の加硫硬化を用いた場合は加硫促進剤として作用する。かかるものとしては、これに限定されるものではないが、例えば、塩化白金酸、アルコ−ル変性塩化白金酸等や、白金を白金黒、アルミナ、シリカ、カ−ボン等の固体触媒に担持させたものや、白金とオレフィン、エチレン、アルコ−ル、ビニルシロキサンとの各錯体、塩化白金酸とオレフィン、エチレン、アルコ−ル、ビニルシロキサンとの各錯体等が挙げられる。

【0042】

このような半導電性シリコーン弾性体層は、導電性骨格や軸体の表面や外周面に設けていてもよい。この導電性骨格や軸体としては、鉄、アルミニウム、ステンレス鋼、真鍮等の導電性金属の他、熱硬化性樹脂にカーボンブラック、金属粉末等を配合した導電性樹脂、あるいは熱可塑性樹脂、熱硬化性樹脂等の絶縁体表面に金属メッキを施して導電体化したものが挙げられ、加工性、経済性等を勘案して適宜選択すればよい。

【0043】

以下、半導電性シリコーン弾性体層及び樹脂層を備えた、この発明の実施の形態に係る帯電ロールの製造方法について説明する。

【0044】

この発明の実施の形態に係る帯電ロールは、半導電性シリコーン弾性体層を形成し、次いで、その表面に樹脂層を被覆することにより製造することができる。

【0045】

まず、半導電性シリコーン弾性体層を形成するには、接着処理等のプライマー処理を施した導電性骨格や導電性軸体を金型にセットした後、上記各成分を出来るだけ均一に混合して得られた導電性シリコーン弾性体配合物を注入し、常温又は加熱下で一次加硫する方法、あるいは、それらとを同時に金型内で加熱、圧縮成形する方法等により形成する。

【0046】

また、ロール形状の帯電ロールを形成する場合には、ロール形状の場合は押出機を用いて、導電性軸体と半導電性シリコーン弾性体組成物を一体化して分出しした後、ギヤーオーブン又はIR炉で一次加硫することも可能である。いずれの方法であっても、さらに、二次加硫として、ギヤーオーブン等で追加加熱処理を一定時間行うと物性が安定化できて好ましい。

【0047】

そして、このようにして得られた成形物は、そのまま半導電性シリコーン弾性体層としてもよく、あるいは、成形物の最外層面を各種の研削盤によって表面研磨することにより半導電性シリコーン弾性体層とすることができる。

【0048】

次いで、半導電性シリコーン弾性体層の表面に樹脂層の被覆を行う。

【0049】

その際、半導電性シリコーン弾性体層の表面にプライマーやカップリング剤を塗布したり、紫外線を照射し表面の凹凸の大きさと密度を調整したり、又は、それらを併用することにより、半導電性シリコーン弾性体層と樹脂層との接着性を高めることができる。

【0050】

樹脂層を形成するには、その材料の形態に適した方法で行えばよく、例えば、ポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを、酢酸ブチル等の溶剤に溶かして溶解液を調製し、この溶解液をスプレーコート法やディッピング法で塗布したり、また、樹脂層を予めフィルム状成形物として成形しておき、このフィルム状成形物を半導電性シリコーン弾性体層に接着剤等で接着したり、さらに、樹脂層を予めチューブ状に形成して、半導電性シリコーン弾性体層に被せる等の方法で行うことができる。

【0051】

以上のような工程を経ることで、半導電性シリコーン弾性体層の表面に所定の樹脂層が被覆された帯電ロールが得られる。

【0052】

次に、このような半導電性シリコーン弾性体層に樹脂層を被覆した帯電ロールの具体例について説明する。

【0053】

図1及び図2は、実施の形態の帯電ロール及びそれを用いた複写機の一部を示している。

【0054】

帯電ロール1は、図1に示したように、導電性軸体2の外周囲に、円柱状に半導電性シリコーン弾性体層3が固着され、その半導電性シリコーン弾性体3の外周面に、上記のような特定の樹脂により形成された樹脂層4が被覆されている。

【0055】

このような帯電ロール1を、電子写真転写用現像装置である複写機に用いた場合には、図2に示したように、感光ドラム5の近傍位置に、導電性軸体2が回転可能に軸支され、帯電ロール1が、図示しないスプリング等により感光ドラム5側に付勢されて、このスプリングの弾性及び半導電性シリコーン弾性体層3の弾性により、樹脂層4が感光ドラム5の表面に全長に渡り所定の圧力で当接されて配置されている。図中、矢印Aは感光ドラム5の回転方向を示し、矢印Bは帯電ロール1の回転方向を示している。

【0056】

以上のような帯電ロール1によれば、半導電性シリコーン弾性体層3が、特定の樹脂により形成された樹脂層4により被覆されているので、電気的特性が温度や湿度等の環境に影響され難く環境特性に優れると共に、感光体ドラム5の帯電バラツキを安定化することができる。同時に、高電圧を印加した際に、大電流リークによる感光体ドラム5の破壊を防止し易く、感光体ドラム5の表面に、均一に長期的かつ安定的に帯電させることができて、長期間高品位な印字を行うことができる。

【実施例】

【0057】

以下、実施例を挙げてこの発明をより具体的に説明するが、この発明の主旨を超えない限り、これらの実施例に限定されるものではない。

[実施例1]

〈導電性フッ化ビニリデン溶解液の調整〉

【0058】

フッ化ビニリデン樹脂に対して導電性カーボン(平均粒子径50nm)を20.0%調合したものを、酢酸ブチル「ダイプラ−コートEU−1F」(商品名、大日精化(株)製)に溶解し、分散器等で分散させ、樹脂:溶剤比率、1:10の導電性フッ化ビニリデン溶液を調合する。調合した溶液100質量部に対して、架橋剤としてヘキサフルオロイソプロピリデンビスフェノール(ビスフェノールAF)を0.1〜0.5質量部、架橋補助剤として、MgO、Ca(OH)2を0.2〜0.6質量部、さらにビスフェノール架橋促進剤を調合し、ポリオール架橋配合の導電性フッ化ビニリデン溶液のコーティング剤を得る。

〈導電性軸体のプライマー処理〉

【0059】

導電性軸体(直径8mm×300mm)SUS304に無電解ニッケルメッキを施したもの)をトルエン洗浄し、「プライマーNo.101A」(商品名、信越化学工業(株)製)50質量部、「プライマーNo.101B」(商品名、信越化学工業(株)製)50質量部を調合したものを塗布し、150℃で30分乾燥機にて焼成処理し、常温にて30分以上冷却した。

〈導電性シリコーン弾性体配合物の調合と半導電性シリコーン弾性体の形成〉

【0060】

シリコーンコンパウンド「KE−7034U」(商品名、信越化学工業(株)製)80%とシリコーンコンパウンド「KE−551U」(商品名、信越化学工業(株)製)20%を調合した導電性シリコ−ン弾性体組成物100質量部に対し、有機過酸化物系加硫剤「C−8」(商品名、信越化学工業(株)製)3質量部を添加してミキシングロールで混合し、導電性シリコーン弾性体配合物を得た。

【0061】

次いで、円筒形キャビティーからなる圧縮成形金型に導電性シリコーン弾性体配合物とプライマー処理した導電性軸体2を設置し、金型温度165〜180℃で、5〜10分間プレスした。さらに、二次加硫として、乾燥機にて200〜225℃の温度で、4〜21時間焼成処理し、常温にて冷却することにより、半導電性シリコーン弾性体原体を形成した。さらに、円筒研削盤で直径15mmに研削して、研削済みの半導電性シリコーン弾性体原体を1a形成した。次に、研削済みの半導電性シリコーン弾性体原体1aを、図3に示したように、電極板6に乗せ、500g×2個の分銅7で固定し、電極板6と半導電性シリコーン弾性体原体1aの導電性軸体2の露出部分に抵抗測定器8、R8340A(製品名、アドバンテスト(株)製)を接続し、500Vを1秒印加して測定した。全体抵抗値は8.97×106Ωであった。

【0062】

成形した半導電性シリコ−ン弾性体原体1aとの接着力向上のため、半導電性シリコーン弾性体原体1aの表面に紫外線を5〜20分照射し、表面状態を調整した後、シランカップリング剤として、KBP−40(商品名、信越化学工業(株)製)を塗布し、更に、図4に示したように、上記調製した導電性フッ化ビニリデン溶解液9を、半導電性シリコーン弾性体原体1aを回転させつつスプレー塗装機11にて塗布した。

【0063】

塗布後、常温で数分間乾燥硬化させた後、ギヤーオーブンで160〜250℃、10分以上乾燥硬化させることにより、導電性フッ化ビニリデン樹脂層4を形成させて、帯電ロール1を得た。この時、被覆する厚みに関しては、限定するものではないが、樹脂の層が形成されていればよく、5〜50μmの厚みが好適であり、本実施例では10〜20μmの厚さで被覆した。

【0064】

以上のようにして、図1に示したような帯電ロール1を製造し、帯電バラツキ性能試験、黒ベタ印字試験、リーク試験を行った。得られた結果を表1及び表2に示す。

〈帯電バラツキ性能試験〉

【0065】

図5に示したような試験機を用い、感光ドラム5を回転させ、帯電感知センサー11は感光ドラム5の中央部に、感光ドラム5の表面から5mmの距離に垂直に設置する。

【0066】

次に、帯電ロール1に電源12から電圧をかけるが、感光ドラム5の電位がほぼ600Vになった時の電圧に設定する。この時、摩擦で起きた電位分は除電する。次に、一旦電源を切り、再び、電源を入れてから11秒間感光ドラム5を回転させつつ電位を電位測定器13で測定する。測定した値については最初の0〜1秒未満の範囲は電位が安定していないため除き、1秒後以降からの10秒間の値において、その変動幅を帯電バラツキとした。この結果を表1に記す。

〈黒ベタ印字試験方法〉

【0067】

一般に市販されている電子写真方式のプリンターに、本実施例の帯電部材としての帯電ロール1を取付け、黒ベタ連続印字(全体黒色の印字)を1000枚行った。印刷物において、初期(10枚目)と末期(1000枚目)の印字部分がかすれていないか(印字濃度のムラ)を、目視で確認した。

【0068】

表1及び表2中、記号の意味は下記のとおりであり、◎と○が製品として使用できるものである。

◎ … かすれ部分がない

○ … ほとんどかすれ部分がない

△ … ややかすれ部分がある

× … かすれ部分が多い

〈電流リーク試験方法〉

【0069】

帯電バラツキ性能試験方法と同様に帯電ロールを設定し、感光ドラムの電位がほぼ1000Vになった時の電圧に設定し、30分後感光ドラムの表面を目視して、リークの有無を確認した。

[実施例2]

【0070】

フッ化ビニリデン樹脂の架橋に架橋剤としてトリアリルイソシアヌレートを0.2〜0.4質量部、架橋補助剤として1.5−ジメチル−2.5−ジ(ブチルペルオキシム)ヘキサン0.1〜0.3質量部、ZnOを0.2〜0.5配合し、過酸化物架橋にする以外は実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は9.01×106Ωであった。

【0071】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例3]

【0072】

フッ化ビニリデン樹脂に対して導電性カーボンの比率を34.0%にする以外は実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は8.21×106Ωであった。

【0073】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例4]

【0074】

フッ化ビニリデン樹脂に対して導電性カーボンの比率を12.5%にする以外は実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は9.50×106Ωであった。

【0075】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例5]

【0076】

導電性シリコーン弾性体組成物の調合を、シリコーンコンパウンド「KE−7034U」(商品名、信越化学工業(株)製)75%とシリコーンコンパウンド「KE−551U」(商品名、信越化学工業(株)製)25%にし、半導電性シリコーン弾性体原体1aの全体抵抗値を1.77×108Ωとする以外は、実施例1と同様に成形した。

【0077】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例6]

【0078】

導電性シリコ−ン弾性体組成物の調合を、シリコーンコンパウンド「KE−7034U」(商品名、信越化学工業(株)製)90%とシリコーンコンパウンド「KE−551U」(商品名、信越化学工業(株)製)10%にし、半導電性シリコーン弾性体原体1aの全体抵抗値を6.41×105Ωとする以外は、実施例1と同様に成形した。

【0079】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表1に記す。

[実施例7]

【0080】

金属板(20mm×300mm×0.1mm、SUS304に無電解ニッケルメッキを施したものの、片面の表面10mm×300mm部分)にプライマー処理したものを使用し、長方形キャビティーからなる圧縮成形金型に上記プライマー処理した金属板を配置して、金属板と共に前記導電性シリコーン弾性体配合物をプレスし成形した。この時の半導電性シリコーン弾性体原体1aの全体抵抗値は7.71×106Ωであった。

【0081】

得られた帯電ブレードについて、実施例1と同様の試験を実施した結果を表1に記す。

[比較例1]

【0082】

導電性フッ化ビニリデン溶液に、導電性カーボンを調合しない以外は、実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は8.27×106Ωであった。

【0083】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表2に記す。

[比較例2]

【0084】

導電性フッ化ビニリデン溶液に、加硫剤、加硫補助剤等を調合しない以外は、実施例1と同様に成形した。また、このときの半導電性シリコーン弾性体原体1aの全体抵抗値は8.52×106Ωであった。

【0085】

得られた帯電ロールについて、実施例1と同様の試験を実施した結果を表2に記す。

【0086】

【表1】

【0087】

【表2】

【0088】

表1及び表2から明らかなとおり、樹脂層4を形成する樹脂として、ポリオール架橋又は過酸化物架橋したポリフッ化ビニリデンを用いた実施例1〜7及び樹脂層4にイソシアネート架橋したウレタンを用いた比較例2では、電流試験において、リークが発生しなかった。

【0089】

実施例1〜7及び樹脂層4にポリオール架橋のないフッ化ビニリデンを用いた比較例1では、黒ベタ印字試験の印字結果では良好な結果が得られたが、比較例1については、電流試験においてリークが発生し、黒ベタ印刷試験の印字結果では微細な白抜けが生じた。

【0090】

比較例2では、黒ベタ印字試験結果では、印刷物において、印字部分にかすれが生じており、印字品位が不十分であった。

【0091】

結果として、実用上問題のない印字品位を満足できるものは、ポリオール架橋又は過酸化物架橋したポリフッ化ビニリデンを用いた実施例1〜7であった。

【図面の簡単な説明】

【0092】

【図1】この発明の実施の形態に係る帯電ロールの断面図である。

【図2】同実施の形態の帯電ロールを用いた複写機の一部を示す断面図である。

【図3】同実施の形態の帯電ロールの半導電性シリコーン弾性体原体の抵抗値を測定する試験機を示す概略図である。

【図4】同実施の形態の帯電ロールの半導電性シリコーン弾性体原体に樹脂層を形成する方法を示した概略図である。

【図5】実施例及び比較例の帯電バラツキを測定する試験機を示す概略図である。

【符号の説明】

【0093】

1 帯電ロール

2 導電性軸体

3 半導電性シリコーン弾性体層

4 樹脂層

5 感光ドラム

【特許請求の範囲】

【請求項1】

半導電性シリコーン弾性体層に樹脂層を被覆してなり、被帯電体に当接させ、該被帯電体との間に電圧を印加することにより、前記被帯電体を帯電させる帯電部材において、前記樹脂層を形成する樹脂としてポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを用いたことを特徴とする帯電部材。

【請求項2】

前記樹脂層は、導電性物質を添加し導電化したものであることを特徴とする請求項1に記載の帯電部材。

【請求項3】

前記樹脂層に導電性物質としてカーボンを12%以上35%未満添加し導電化したものであることを特徴とする請求項1に記載の帯電部材。

【請求項4】

前記半導電性シリコーン弾性体層の全体抵抗値が、500V印加時に5.0×105〜2.0×108Ωであることを特徴とする請求項1乃至3のいずれか一つに記載の帯電部材。

【請求項5】

請求項1乃至4のいずれか一つに記載の帯電部材が、感光体ドラムに接触するように配置されたことを特徴とする電子写真転写用現像装置。

【請求項1】

半導電性シリコーン弾性体層に樹脂層を被覆してなり、被帯電体に当接させ、該被帯電体との間に電圧を印加することにより、前記被帯電体を帯電させる帯電部材において、前記樹脂層を形成する樹脂としてポリオール架橋又は過酸化物架橋したポリフッ化ビニリデン及び/又はポリオール架橋又は過酸化物架橋したポリフッ化ビニルを用いたことを特徴とする帯電部材。

【請求項2】

前記樹脂層は、導電性物質を添加し導電化したものであることを特徴とする請求項1に記載の帯電部材。

【請求項3】

前記樹脂層に導電性物質としてカーボンを12%以上35%未満添加し導電化したものであることを特徴とする請求項1に記載の帯電部材。

【請求項4】

前記半導電性シリコーン弾性体層の全体抵抗値が、500V印加時に5.0×105〜2.0×108Ωであることを特徴とする請求項1乃至3のいずれか一つに記載の帯電部材。

【請求項5】

請求項1乃至4のいずれか一つに記載の帯電部材が、感光体ドラムに接触するように配置されたことを特徴とする電子写真転写用現像装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−126696(P2006−126696A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−317638(P2004−317638)

【出願日】平成16年11月1日(2004.11.1)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年11月1日(2004.11.1)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]