帯電部材

【課題】電気的特性が均一で充分な帯電能力を有し、直流電圧のみを印加し、前露光手段を具備しなくても、感光体を均一に帯電し、ゴーストや帯電横スジなどの画像不良の無く、長期の使用にわたってローラ表面の欠陥による画像不良や感光体汚染の無い帯電部材を提供する。

【解決手段】帯電部材を導電性支持体上に少なくとも1層以上からなる弾性体層12と、弾性体層上に少なくとも1層以上からなる表面層13とで形成し、帯電部材の表面層を形成しない状態での、23℃、50%RH環境下、200V、2秒間印加時の電気抵抗の平均値が3×105Ω以下、電気抵抗の周方向の最大値と最小値の比が2.0倍以下であり、表面層の体積固有抵抗率が1×108〜1×1014Ω・cmであり、表面層の平均膜厚が10〜100nmである。

【解決手段】帯電部材を導電性支持体上に少なくとも1層以上からなる弾性体層12と、弾性体層上に少なくとも1層以上からなる表面層13とで形成し、帯電部材の表面層を形成しない状態での、23℃、50%RH環境下、200V、2秒間印加時の電気抵抗の平均値が3×105Ω以下、電気抵抗の周方向の最大値と最小値の比が2.0倍以下であり、表面層の体積固有抵抗率が1×108〜1×1014Ω・cmであり、表面層の平均膜厚が10〜100nmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置において感光体に当接して使用される帯電部材に関するものである。尚、以下、特に帯電部材の一例として、帯電ローラについてその詳細を記載するが、本発明は、その用途を帯電ローラのみに限定するものではない。

【背景技術】

【0002】

複写機や光プリンタ等の電子写真装置、静電記録装置等の画像形成装置において、感光体や誘電体等の像担持体面を帯電処理する手段として、近年では接触帯電方式が採用されている。接触帯電方式においては、電圧を印加した帯電する部材(帯電部材とも記載する)を、被帯電体面に近接または接触させて、被帯電体面を帯電処理するもので、一般的には、金属製芯金の軸上に半導電性の弾性体層が形成されたゴムローラ型の帯電ローラが使用される。

【0003】

帯電ローラとしては、感光体等の被帯電体表面のピンホールや傷などにより生じるリークを防止するために、適度な半導電性が必要である。また、被帯電体を均一に帯電させるためには、電気抵抗値が体積固有抵抗率で1×103〜1×109Ω・cm程度の均一な半導電性であることが重要である。この様な帯電ローラとしては、EPDMやNBR等のゴムにカーボンブラックを配合して導電性を付与させたゴム弾性体層上に、フッ素系樹脂やシリコーン系樹脂等の材料からなる保護層を形成した導電性ローラが使用されてきた。

【0004】

また、従来、ローラ帯電方式においては、所望の被帯電体表面電位Vdに相当する直流電圧(DC電圧)に帯電開始閾値(Vth)の2倍以上のピーク間電圧を持つ交流電圧成分(AC電圧成分)を重畳した電圧を接触帯電部材に印加する帯電方式が用いられてきた。この帯電方式がいわゆる「AC/DC帯電方式」である。これは、AC電圧による電位のならし効果により、被帯電体の電位がAC電圧のピークの中央である電位Vdに収束し、帯電が環境などの外的状況に影響されることのない優れた接触帯電方式である。

【0005】

しかしながら、AC/DC帯電方式では、直流電圧印加時における帯電開始電圧(Vth)の2倍以上のピーク間電圧である高圧の交流電圧を重畳させるため、直流電源とは別に交流電源が必要となり、装置自体のコストアップを招く。さらには、交流電流を多量に消費することにより、帯電ローラおよび電子写真感光体の耐久性が低下するという問題点があった。よって、最近では帯電ローラへの印加電圧を直流電圧のみとして帯電を行うことが行われてきている。

【0006】

さらに、従来は帯電プロセスの上流に、LEDチップアレイ、ヒューズランプ、ハロゲンランプおよび蛍光ランプなどを使用した、像転写後の電子写真感光体表面の残留電荷を除去する前露光手段を設けていた。しかしながら、近年、電子写真装置の小型化や低価格化の要求が大きくなり、この前露光手段を採用せずに画像形成を行うことも求められている。

【0007】

ところが、前述のように、帯電ローラに直流電圧のみを印加して感光体の帯電処理を行う場合や前露光操作を行わない場合、感光体の表面電位と、感光体の帯電1周目と帯電2周目以降の飽和電位(暗部電位VD)との間に、電位差が生じてしまう場合がある。この電位差が生じると、例えば反転現像方式の場合では、文字や黒い図形等を潜像形成した直後に連続してハーフトーン画像を出力すると、この画像上に前記の文字や黒い図形などが微かに残像してしまう現象(ゴースト)が発生してしまいやすくなる。また、ゴースト以外にも、帯電ローラからの異常放電による細かな横スジ状画像不良(帯電横スジ)が発生しやすくなるという問題も生じる。

【0008】

ゴーストや帯電横スジを解決する手段としては帯電ローラの電気抵抗を低くし、帯電能力を上げる事が知られている。特に、前述のゴム弾性体層の電気抵抗を小さく、保護層の電気抵抗を大きくし、薄膜化することが有効である。

【0009】

この様な構成の帯電ローラとして、メラミン樹脂、シリコーン樹脂、エポキシ樹脂、アクリル樹脂、ポリカーボネート樹脂又はウレタン樹脂等からなる群より選ばれる高抵抗材料を、薄膜化して最外層とする帯電ローラが提案されている(特許文献1)。また、酸化珪素系セラミック、窒化珪素系セラミック等の材料で鉛筆硬度で6H以上の保護層を形成した帯電ローラが提案されている(特許文献2)。

【特許文献1】特開平11−272042号公報

【特許文献2】特登録03028057号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に記載の高抵抗材料を最外層として薄膜化する方法では、樹脂材料の強度が小さく、長期にわたって使用した際に、最外層の欠陥が生じ、画像不良が発生する場合がある。また、100nm以下の均一な薄膜を得る事が困難であった。

【0011】

また、鉛筆硬度6H以上の保護層を形成した場合では、保護層の硬度があまりに硬い為、感光体の削れによる画像不良が発生する場合があった。

【0012】

そこで、本発明は、電気的特性が均一で充分な帯電能力を有し、前露光手段を具備しなくとも直流電圧のみの印加により感光体を均一に帯電でき、ゴーストや帯電横スジなどの画像不良が発生しない帯電部材を提供することを目的とする。また、長期の使用にわたってローラ表面の欠陥や感光体削れによる画像不良の無い、帯電ローラとして好適な帯電部材を提供することを目的とする。

【課題を解決するための手段】

【0013】

すなわち、本発明に係る帯電部材は、導電性支持体と、該導電性支持体の上に形成された弾性体層と、表面層とを有する帯電部材において、

前記表面層を形成しない状態における弾性体層の23℃、50%RH環境下での200V、2秒間印加時の電気抵抗の平均値が3×105Ω未満であって、かつ、該電気抵抗の周方向の最大値と最小値の比が2.0倍以下であり、

前記表面層の体積固有抵抗率が1×108〜1×1014Ω・cmであり、

前記表面層の平均膜厚が10〜100nmであることを特徴とする。

【発明の効果】

【0014】

本発明によれば、ゴーストや帯電横スジといった画像不良を抑制する事が出来る。また、表面層をオキシアルキレン基を有するポリシロキサンからなるゾル−ゲル膜で形成する事によって、均一で、かつ薄膜でありながら高耐久な表面層を形成する事が出来る。さらに、表面層の摩擦係数が小さいことから、感光体の削れも少なく、感光体の削れによる画像不良が発生する事も無い。

【発明を実施するための最良の形態】

【0015】

以下、本発明をより詳細に説明する。

【0016】

図5に本発明の帯電部材を有する電子写真装置の概略構成を示した。51は被帯電体としての像担持体であり、本例のものはアルミニウム等の導電性支持体51bとその外周面に形成した感光層51aを基本構成層とするドラム型の電子写真感光体である。支軸51cを中心に図面上時計方向に所定の周速度をもって回転駆動される。

【0017】

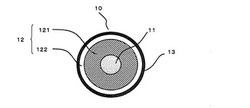

10はこの感光体51面に接して感光体面を所定の極性・電位に一様に一次帯電処理する帯電部材であり、本例はローラタイプのものである。帯電ローラ10は中心芯金11と、その外周に形成した下層の弾性体層12と、更にその外周に形成した上層の表面被覆層13から成り、芯金11の両端部を不図示の押圧手段で感光体51の回転駆動に伴い従動回転する。

【0018】

而して、電源53で摺擦電源53aにより、芯金11の所定の直流(DC)バイアス、あるいは直流+交流(DC+AC)バイアスが印加されることで回転感光体51の周面が所定の極性・電位に接触帯電される。帯電ローラ10で均一に帯電処理を受けた感光体51面は次いで露光手段54により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光等)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。

【0019】

その潜像は次いで現像手段55によりトナー画像として順次に可視像化されていく。このトナー画像は次いで転写手段56により不図示の給紙手段部から感光体51の回転と同期取りされて適正なタイミングをもって感光体51と転写手段56との間の転写部へ搬送された転写材57面に順次転写されていく。本例の転写手段56は転写ローラであり、転写材57の裏からトナーと逆極性の帯電を行うことで感光体51面側のトナー画像が転写材57の表面側に転写されていく。

【0020】

トナー画像の転写を受けた転写材57は感光体51面から分離されて不図示の像定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは転写部への再搬送手段へ搬送される。

【0021】

像転写後の感光体51面はクリーニング手段58で転写残りトナー等の付着汚染物の除去を受けて洗浄面化されて繰り返して作像に供される。

【0022】

帯電ローラ10は面移動駆動される被帯電体51に従動駆動させてもよいし、非回転のものとさせてもよいし、被帯電体51の面移動方向に順方向または逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。

【0023】

また、露光は、電子写真装置を複写機として使用する場合には、反射光や透過光により原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したり、または液晶シャッターアレイを駆動したりすることなどにより行われる。

【0024】

本発明の帯電部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター又は電子写真製版システムなどの電子写真応用装置などが挙げられる。

【0025】

本発明の帯電部材は、帯電ローラなどの帯電部材以外に、現像部材、転写部材、除電部材や給紙ローラなどの搬送部材としても使用可能である。

【0026】

本発明の帯電ローラの弾性体層は23℃、50%RH環境下で200Vの電圧を2秒間印加して測定した電気抵抗の平均値が3×105Ω未満である。電気抵抗の平均値が3×105Ω以上の場合、感光体表面の帯電能力が不充分で、ゴースト画像や帯電横スジが発生する。

【0027】

弾性体層の前記電気抵抗の周方向の最大値と最小値の比(周ムラ)は2.0倍以下である。本発明においては表面層に高抵抗材料を使用し、薄膜形成する為、帯電ローラとしての電気抵抗は弾性体層の特性に大きく依存する。その為、弾性体層の周ムラが2.0倍超の場合、表面層を形成した帯電ローラの周ムラも大きくなり、その結果、感光体表面電位が不均一となり、ハーフトーン画像を出力した際に帯電ローラピッチの濃度ムラが発生する。

【0028】

弾性体層の電気抵抗の周ムラは表面層を形成する前の値、または表面層を形成した後に表面層を研磨加工等で取り除いた後に測定した値のいずれかである。

【0029】

この様な低電気抵抗で均一な弾性体層を得る方法としては、図1に示すように、弾性体層を導電層と抵抗調整層の二層構成にすることが好ましい。

【0030】

導電層に使用する原料ゴムの例は、以下のものを含む。天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエン(SBR)、ブチルゴム(IIR)、エチレン−プロピレンゴム(EPM)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、シリコーンゴム。これらの原料ゴムの電気抵抗を低抵抗化するために導電粒子が配合される。導電粒子としては、例えば、カーボンブラック、グラファイト、酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属;酸化物または金属が表面に被覆され導電化された粒子等を例示することができる。また、必要に応じて、これらの導電粒子の2種類以上を適宜量配合して使用することも出来る。

【0031】

上記の様な導電粒子の配合量は、原料ゴム100質量部に対して、一般に、1質量部以上200質量部以下とされる。

【0032】

導電粒子としては導電化効率が高いことから、カーボンブラックがもっとも好ましい。

【0033】

帯電ローラは感光体を均一に帯電させる為に、ローラ軸方向での感光体への均一な接触を確保するよう、低硬度であることが好ましく、その為、導電層を発泡ゴムとすることが好ましい。

【0034】

導電層を発泡体とする為の発泡剤の例は、以下のものを含む。有機発泡剤(ジニトロソペンタメチレンテトラミン、アゾジカルボンアミド、パラトルエンスルフォニルヒドラジン、アゾビスイソブチロニトリル、4,4’−オキシビスベンゼンスルフォニルヒドラジン等)。無機発泡剤(重炭酸ソーダ等)。

【0035】

抵抗調整層は、弾性体層の電気抵抗を均一化するため、イオン導電性のゴムを使用することが好ましい。イオン導電性のゴムの例は以下のものを含む。エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)、ウレタンゴム(U)等のゴム。上記のゴムは単独で用いてもよく、又2以上をブレンドして用いてもよい。

【0036】

また、電気抵抗を調整する目的として上記のイオン導電性原料ゴムにイオン導電剤を配合する事も出来る。イオン導電剤の例は以下のものを含む。

(イ)過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;

(ロ)ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤;

(ハ)ラウリルベタイン、ステアリルべタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤;

(ニ)過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩;

(ホ)トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。

【0037】

抵抗調整層には電気抵抗が不均一にならない程度にカーボンブラック等の導電粒子を配合する事も出来る。

【0038】

抵抗調整層の厚みは特に限定されるものではないが、1000〜100μmの範囲が好ましい。抵抗調整層の厚みが1000μm超の場合、下層の導電層を低硬度化しても、抵抗調整層の厚みが厚い為、ローラの表面硬度を小さくすることが困難となる場合がある。また、抵抗調整層の厚みが100μm未満では、抵抗調整層の膜厚を均一に成形することが困難となる場合があったり、下層の導電層の抵抗ムラを低減する効果が小さくなる可能性がある。

【0039】

導電層・抵抗調整層ともに、必要に応じてゴムの配合剤として一般に用いられている充填剤、可塑剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、粘着付与剤又は分散剤等を添加することもできる。

【0040】

これらの原料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

【0041】

弾性体層の形成方法としては、例えば、未加硫の半導電性ゴム組成物を押出機によりチューブ状に押出成形し、これを加硫缶で加硫成形したものに芯金を圧入後、表面を研磨して所望の外径とする方法を挙げることができる。また、例えば、加硫後の半導電性ゴム組成物をクロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の金型内部に固定、加熱し、成形体を得る方法を挙げることができる。

【0042】

図2には、弾性体層を二層構成とした積層体を成形する例として、成形に使用される押出機の概要を示す。未加硫の導電層ゴム組成物と未加硫抵抗調整層組成物は、それぞれ21,22に示す別々の押出機を用いてそれぞれ送り、押出ヘッド23において、芯金の外周に積層される。

【0043】

図3には、図2の押出ヘッド23の断面図を模式的に示した。未加硫の導電層ゴム組成物は図中矢印32の経路を、未加硫の抵抗調整層組成物は図中矢印31の経路をとおり、図中矢印33より挿入される芯金の外周に積層される。

【0044】

なお、得られる円筒状の積層体の外径は、ダイス34の径を変えることによって、所望の太さに調整でき、内側の導電層と外側の抵抗調整層の厚さは、各押出機のゴム吐出量(スクリュー回転数)の比率によって調整可能である。

【0045】

得られた積層体を成形金型を用いて加硫成形する例として、図4には使用する成形金型の例を示す。未加硫積層体は、図4に示すように、芯金を成形金型内周面と同心軸上に保持するための蓋体41を両端に有する円筒状の成型金型42に挿入し、加硫と発泡を行うことにより行われる。これにより芯金の外周面上に発泡導電層ゴム、さらに該発泡導電層ゴムの外周面上に非発泡抵抗調整層が形成される。

【0046】

本発明の表面層は、体積固有抵抗率が1×108〜1×1014Ω・cmの材料で形成される。体積固有抵抗率が1×108Ω・cm未満ではゴーストや帯電横スジの抑制効果が無く、1×1014Ω・cm超では表面層のわずかな膜厚ムラが画像不良となる可能性がある。

【0047】

表面層の平均膜厚は10〜100nmである。10nm未満では均一な膜厚を得ることが困難で、膜厚ムラによる画像不良が発生する場合がある。また、100nm超では帯電ローラの電気抵抗が上昇し、ゴースト・帯電横スジが発生する場合がある。

【0048】

表面層の膜厚の最大値と最小値の比(膜厚ムラ)は2倍以内である。膜厚ムラが2倍超では表面層の膜厚差により被帯電体の電位ムラが発生する場合がある。好ましい表面層の膜厚は10〜50nmである。

【0049】

表面層はオキシアルキレン基を有するポリシロキサンを含有することが好ましく、オキシアルキレン基及びフッ化アルキル基を有するポリシロキサンを含有することがより好ましい。

【0050】

上記フッ化アルキル基としては、例えば、直鎖型または分岐型のアルキル基の水素原子の一部または全部をフッ素原子で置換したものが挙げられる。その中でも、炭素数6〜31の直鎖状のパーフルオロアルキル基が好ましい。

【0051】

上記オキシアルキレン基とは、−O−R−(R:アルキレン基)で示される構造を有する2価の基(「アルキレンエーテル基」と呼ばれることもある。)である。このR(アルキレン基)としては、炭素数1〜6のアルキレン基が好ましい。

【0052】

上記ポリシロキサン中のフッ化アルキル基の含有量は、ポリシロキサン全質量に対して5.0〜50.0質量%であることが好ましい。また、ポリシロキサン中のオキシアルキレン基の含有量は、ポリシロキサン全質量に対して5.0〜70.0質量%であることが好ましい。さらに、ポリシロキサン中のシロキサン部分の含有量は、ポリシロキサン全質量に対して20.0〜90.0質量%であることが好ましい。

【0053】

また、上記ポリシロキサンは、さらにアルキル基およびフェニル基を有するものが好ましい。このアルキル基としては、炭素数1〜21の直鎖状もしくは分岐鎖状のアルキル基が好ましく、さらにはメチル基、エチル基、n−プロピル基、ヘキシル基又はデシル基がより好ましい。

【0054】

上記ポリシロキサンがさらにアルキル基およびフェニル基を有する場合、上記ポリシロキサン中のフッ化アルキル基の含有量は、ポリシロキサン全質量に対して5.0〜50.0質量%であることが好ましい。また、ポリシロキサン中のオキシアルキレン基の含有量は、ポリシロキサン全質量に対して5.0〜30.0質量%であることが好ましい。また、ポリシロキサン中のアルキル基の含有量は、ポリシロキサン全質量に対して5.0〜30.0質量%であることが好ましい。また、ポリシロキサン中のフェニル基の含有量は、ポリシロキサン全質量に対して5.0〜30.0質量%であることが好ましい。また、ポリシロキサン中のシロキサン部分の含有量は、ポリシロキサン全質量に対して20.0〜80.0質量%であることが好ましい。

【0055】

上記ポリシロキサンの製法としては、まず、カチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解によって縮合させて加水分解性縮合物を得る。次いで、該カチオン重合可能な基を開裂させることにより、該加水分解性縮合物を架橋させることによって上記ポリシロキサンを得ることができる。

【0056】

上記カチオン重合可能な基を有する加水分解性シラン化合物としては、下記一般式(2)で示される構造を有する加水分解性シラン化合物が好適である。

【0057】

【化1】

【0058】

一般式(2)中、R21は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。R22は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。Z21は、2価の有機基を示す。Rc21は、カチオン重合可能な基を示す。dは0〜2の整数であり、eは1〜3の整数であり、d+e=3である。

【0059】

一般式(2)中のRc21のカチオン重合可能な基とは、開裂によってオキシアルキレン基を生成するカチオン重合可能な有機基を意味し、例えば、エポキシ基やオキセタン基などの環状エーテル基、又はビニルエーテル基などが挙げられる。これらの中でも、入手の容易性および反応制御の容易性の観点から、エポキシ基が好ましい。

【0060】

一般式(2)中のR21およびR22の飽和もしくは不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基又はアリール基などが挙げられる。これらの中でも、炭素数1〜3の直鎖状又は分岐鎖状のアルキル基が好ましく、さらにはメチル基又はエチル基がより好ましい。

【0061】

一般式(2)中のZ21の2価の有機基としては、例えば、アルキレン基又はアリーレン基などが挙げられる。これらの中でも、炭素数1〜6のアルキレン基が好ましく、さらにはエチレン基がより好ましい。

【0062】

一般式(2)中のeは3であることが好ましい。

【0063】

一般式(2)中のdが2の場合、2個のR21は同一であってもよく、異なっていてもよい。

【0064】

一般式(2)中のeが2または3の場合、2個または3個のR22は同一であってもよく、異なっていてもよい。

【0065】

以下に、一般式(2)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0066】

(2−1):グリシドキシプロピルトリメトキシシラン

(2−2):グリシドキシプロピルトリエトキシシラン

(2−3):エポキシシクロヘキシルエチルトリメトキシシラン

(2−4):エポキシシクロヘキシルエチルトリエトキシシラン

また、上記フッ化アルキル基を有する加水分解性シラン化合物としては、下記一般式(3)で示される構造を有する加水分解性シラン化合物が好適である。

【0067】

【化2】

【0068】

一般式(3)中、R31は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。R32は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。Z31は、2価の有機基を示す。Rf31は、炭素数1〜31の直鎖状のパーフルオロアルキル基を示す。fは0〜2の整数であり、gは1〜3の整数であり、f+g=3である。

【0069】

一般式(3)中のR31およびR32の飽和もしくは不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基又はアリール基などが挙げられる。これらの中でも、炭素数1〜3の直鎖状もしくは分岐鎖状のアルキル基が好ましく、さらにはメチル基、エチル基がより好ましい。

【0070】

一般式(3)中のZ31の2価の有機基としては、例えば、アルキレン基又はアリーレン基などが挙げられる。これらの中でも、炭素数1〜6のアルキレン基が好ましく、さらにはエチレン基がより好ましい。

【0071】

一般式(3)中のRf31の炭素数1〜31の直鎖状のパーフルオロアルキル基としては、処理性の観点から、特に炭素数6〜31の直鎖状のパーフルオロアルキル基が好ましい。

【0072】

一般式(3)中のgは3であることが好ましい。

【0073】

一般式(3)中のfが2の場合、2個のR31は同一であってもよく、異なっていてもよい。

【0074】

一般式(3)中のgが2または3の場合、2個または3個のR32は同一であってもよく、異なっていてもよい。

【0075】

以下に、一般式(3)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0076】

(3−1):CF3−(CH2)2−Si−(OR)3

(3−2):F(CF2)2−(CH2)2−Si−(OR)3

(3−3):F(CF2)4−(CH2)2−Si−(OR)3

(3−4):F(CF2)6−(CH2)2−Si−(OR)3

(3−5):F(CF2)8−(CH2)2−Si−(OR)3

(3−6):F(CF2)10−(CH2)2−Si−(OR)3

上記(3−1)〜(3−6)中のRはメチル基またはエチル基を示す。

【0077】

上記(3−1)〜(3−6)の中でも、(3−4)〜(3−6)が好ましい。

【0078】

上記カチオン重合可能な基を有する加水分解性シラン化合物および上記フッ化アルキル基を有する加水分解性シラン化合物は、それぞれ、1種のみ用いてもよいし、2種以上用いてもよい。

【0079】

特に、上記フッ化アルキル基を有する加水分解性シラン化合物に、一般式(3)で示した構造の加水分解性シラン化合物を用いる場合においては、以下の(イ)と(ロ)とを併用してもよい。

(イ)Rf31の炭素数nA(nAは6〜31の整数)のもの。

(ロ)炭素数nB(nBは6〜31の整数かつnB≠nA)のもの。

【0080】

その結果、炭素数の異なるパーフルオロアルキル基を有するポリシロキサンを得る。パーフルオロアルキル基は、帯電部材の表面に向かって配向する傾向にある。そのため、帯電部材の表面層に含有されるポリシロキサンが炭素数の異なるパーフルオロアルキル基を有していれば、帯電部材の表面に向かって長さの異なるパーフルオロアルキル基が配向することになる。この場合、単一の長さのパーフルオロアルキル基が帯電部材の表面に向かって配向する場合に比べて、帯電部材の表面近傍のフッ素原子濃度が高くなり、帯電部材の表面自由エネルギーが低くなる。したがって、長期間繰り返し使用した際の帯電部材の表面へのトナーや外添剤などの固着を抑制することができる。

【0081】

一般式(3)で示される構造を有する加水分解性シラン化合物を2種以上用いる場合は、上記(3−4)〜(3−6)の中から2種以上選択することが好ましい。

【0082】

本発明の帯電部材に用いられるポリシロキサンの製法としては、上述のとおり、まず、カチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解によって縮合させて加水分解性縮合物を得る。次いで、該カチオン重合可能な基を開裂させることにより、該加水分解性縮合物を架橋させることによって得ることができる。この場合、帯電部材の表面物性の制御の観点から、加水分解性縮合物を得る際には、さらに、下記一般式(1)で示される構造を有する加水分解性シラン化合物を併用することが好ましい。

【0083】

【化3】

【0084】

一般式(1)中、R11は、独立に、フェニル基を置換基として有するアルキル基もしくは無置換のアルキル基、または、アルキル基を置換基として有するアリール基もしくは無置換のアリール基を示す。R12は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。aは0〜3の整数であり、bは1〜4の整数であり、a+b=4である。

【0085】

一般式(1)中のR11のフェニル基置換のアルキル基もしくは無置換のアルキル基のアルキル基としては、炭素数1〜21の直鎖状のアルキル基が好ましい。

【0086】

一般式(1)中のR11のアルキル基置換のアリール基もしくは無置換のアリール基のアリール基としては、フェニル基が好ましい。

【0087】

一般式(1)中のaは1〜3の整数であることが好ましく、特には1であることがより好ましい。

【0088】

一般式(1)中のbは1〜3の整数であることが好ましく、特には3であることがより好ましい。

【0089】

一般式(1)中のR12の飽和もしくは不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基又はアリール基などが挙げられる。これらの中でも、炭素数1〜3の直鎖状もしくは分岐鎖状のアルキル基が好ましく、さらにはメチル基、エチル基、n−プロピル基がより好ましい。

【0090】

一般式(1)中のaが2または3の場合、2個または3個のR11は同一であってもよく、異なっていてもよい。

【0091】

一般式(1)中のbが2、3または4の場合、2個、3個または4個のR12は同一であってもよく、異なっていてもよい。

【0092】

以下に、一般式(1)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0093】

(1−1):テトラメトキシシラン

(1−2):テトラエトキシシラン

(1−3):テトラプロポキシシラン

(1−4):メチルトリメトキシシラン

(1−5):メチルトリエトキシシラン

(1−6):メチルトリプロポキシシラン

(1−7):エチルトリメトキシシラン

(1−8):エチルトリエトキシシラン

(1−9):エチルトリプロポキシシラン

(1−10):プロピルトリメトキシシラン

(1−11):プロピルトリエトキシシラン

(1−12):プロピルトリプロポキシシラン

(1−13):ヘキシルトリメトキシシラン

(1−14):ヘキシルトリエトキシシラン

(1−15):ヘキシルトリプロポキシシラン

(1−16):デシルトリメトキシシラン

(1−17):デシルトリエトキシシラン

(1−18):デシルトリプロポキシシラン

(1−19):フェニルトリメトキシシラン

(1−20):フェニルトリエトキシシラン

(1−21):フェニルトリプロポキシシラン

(1−22):ジフェニルジメトキシシラン

(1−23):ジフェニルジエトキシシラン

一般式(1)で示される構造を有する加水分解性シラン化合物および一般式(3)で示される構造を有する加水分解性シラン化合物を併用する場合、一般式(1)中のaは1〜3の整数であることが好ましく、bは1〜3の整数であることが好ましい。また、a個のR11のうちの1個のR11は炭素数1〜21の直鎖状のアルキル基であることが好ましい。さらに、該炭素数1〜21の直鎖状のアルキル基の炭素数をn1(n1は1〜21の整数)とし、一般式(3)中のRf31の炭素数をn2(n2は1〜31の整数)としたとき、n2−1≦n1≦n2+1であることが好ましい。上記炭素数1〜21の直鎖状のアルキル基は、パーフルオロアルキル基と同様、帯電部材の表面に向かって配向する傾向にある。しかし、n1>n2+2となると、一般式(3)で示される構造を有する加水分解性シラン化合物のパーフルオロアルキル基による効果が乏しくなる場合がある。一方、n1<n2−2となると、ゴーストが悪化する場合がある。

【0094】

一般式(1)で示される構造を有する加水分解性シラン化合物は、1種のみ用いてもよいし、2種以上用いてもよい。2種以上用いる場合には、一般式(1)中のR11がアルキル基のものと一般式(1)中のR11がフェニル基のものとを併用することが好ましい。アルキル基は帯電部材の表面物性の制御の観点から好ましく、フェニル基は上記のゴースト現象抑制の観点から好ましいからである。

【0095】

以下、上記ポリシロキサンを含有する表面層の具体的な形成方法について説明する。

【0096】

まず、カチオン重合可能な基を有する加水分解性シラン化合物およびフッ化アルキル基を有する加水分解性シラン化合物、ならびに、必要に応じて上記の他の加水分解性シラン化合物を水の存在下で加水分解反応させることによって加水分解性縮合物を得る。

【0097】

加水分解反応の際、温度やpHなどを制御することで、所望の縮合度の加水分解性縮合物を得ることができる。

【0098】

また、加水分解反応の際、加水分解反応の触媒として金属アルコキシドなどを利用し、縮合度を制御してもよい。金属アルコキシドとしては、例えば、アルミニウムアルコキシド、チタニウムアルコキシド又はジルコニウムアルコキシドなど、あるいは、これらの錯体(アセチルアセトン錯体など)が挙げられる。

【0099】

カチオン重合可能な基を有する加水分解性シラン化合物及びフッ化アルキル基を有する加水分解性シラン化合物の配合割合は、得られるポリシロキサン中のフッ化アルキル基の含有量がポリシロキサン全質量に対して5.0〜50.0質量%になるようにすることが好ましい。

【0100】

カチオン重合可能な基を有する加水分解性シラン化合物、フッ化アルキル基を有する加水分解性シラン化合物および一般式(1)で示される構造を有する加水分解性シラン化合物の配合割合についても同様である。

【0101】

また、オキシアルキレン基の含有量がポリシロキサン全質量に対して5.0〜70.0質量%になるようにすることが好ましい。さらに、シロキサン部分の含有量がポリシロキサン全質量に対して20.0〜90.0質量%になるようにすることが好ましい。

【0102】

具体的には、フッ化アルキル基を有する加水分解性シラン化合物を、全加水分解性シラン化合物に対して0.5〜20.0mol%の範囲になるように配合することが好ましく、特には1.0〜10.0mol%の範囲になるように配合することがより好ましい。

【0103】

また、一般式(1)で示される構造を有する加水分解性シラン化合物を併用する場合には以下の範囲になるように配合することが好ましい。カチオン重合可能な基を有する加水分解性シラン化合物(MC)と一般式(1)で示される構造を有する加水分解性シラン化合物(M1)とのモル比(MC:M1)が10:1〜1:10。

【0104】

次に、得られた加水分解性縮合物を含む表面層用塗布液を調製し、帯電ローラ弾性層上に、調製した表面層用塗布液を塗布する。

【0105】

表面層用塗布液を調製する際には、塗布性向上のために、加水分解性縮合物以外に、適当な溶剤を用いてもよい。適当な溶剤としては、例えば、エタノールおよび2−ブタノールなどのアルコールや、酢酸エチルや、メチルエチルケトンなど、あるいは、これらを混合したものが挙げられる。また、表面層用塗布液を導電性弾性部材上に塗布する際には、ロールコーターを用いた塗布、浸漬塗布、リング塗布などを採用することができる。

【0106】

次に、塗布された表面層用塗布液に活性エネルギー線を照射する。すると、表面層用塗布液に含まれる加水分解性縮合物中のカチオン重合可能な基は開裂し、これによって該加水分解性縮合物を架橋させることができる。加水分解性縮合物は架橋によって硬化する。

【0107】

活性エネルギー線としては、紫外線が好ましい。紫外線の照射には、高圧水銀ランプ、メタルハライドランプ、低圧水銀ランプ、エキシマUVランプなどを用いることができ、これらのうち、波長150〜480nmの光を豊富に含む紫外線源が用いられる。

【0108】

なお、紫外線の積算光量は、以下のように定義される。

【0109】

紫外線積算光量[mJ/cm2]=紫外線強度[mW/cm2]×照射時間[s]

紫外線の積算光量の調節は、照射時間や、ランプ出力や、ランプと被照射体との距離などで行うことが可能である。また、照射時間内で積算光量に勾配をつけてもよい。

【0110】

低圧水銀ランプを用いる場合、紫外線の積算光量は、ウシオ電機(株)製の紫外線積算光量計UIT−150−AやUVD−S254を用いて測定することができる。また、エキシマUVランプを用いる場合、紫外線の積算光量は、ウシオ電機(株)製の紫外線積算光量計UIT−150−AやVUV−S172を用いて測定することができる。

【0111】

また、架橋反応の際、架橋効率向上の観点から、カチオン重合触媒(重合開始剤)を共存させておくことが好ましい。例えば、活性エネルギー線によって賦活化されるルイス酸のオニウム塩に対してエポキシ基は高い反応性を示すことから、上記のカチオン重合可能な基がエポキシ基である場合、カチオン重合触媒としては、ルイス酸のオニウム塩を用いることが好ましい。

【0112】

その他のカチオン重合触媒としては、例えば、ボレート塩、イミド構造を有する化合物、トリアジン構造を有する化合物、アゾ化合物、過酸化物などが挙げられる。

【0113】

各種カチオン重合触媒の中でも、感度、安定性および反応性の観点から、芳香族スルホニウム塩や芳香族ヨードニウム塩が好ましい。特には、ビス(4−tert−ブチルフェニル)ヨードニウム塩や、下記式(化4)で示される構造を有する化合物や、下記式(化5)で示される構造を有する化合物が好ましい。化4で示される化合物は、商品名:アデカオプトマ−SP150として、ADEKA(株)から販売されている。また、化5で示される化合物は、商品名:イルガキュア261として、チバスペシャルティーケミカルズ社から販売されている。

【0114】

【化4】

【0115】

【化5】

【0116】

カチオン重合触媒の使用量は、加水分解性縮合物に対して1〜3質量%であることが好ましい。

【実施例】

【0117】

以下に、具体的な実施例を挙げて本発明をさらに詳細に説明する。ただし、本発明はこれらに限定されるものではない。なお、実施例中の「部」は「質量部」を意味する。

【0118】

<実施例1>

(ゴム組成物の作製)

原料ゴムとして、以下の材料をオープンロールにて混合し、導電層用の未加硫ゴム組成物1を得た。

アクリルニトリル−ブタジエン元共重合体(商品名:N250SL JSR社製):100部、

加工助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、

加硫促進助剤:酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:SRFカーボンブラック(旭#35 旭カーボン社製):30部、

導電剤:ケッチェンブラック(商品名:ケッチェンブラックEC600JD ケッチェンブラックインターナショナル社製):10部、

老化防止剤:2,2’−メチレンビス(4−エチル−6−tert−ブチルフェノール)(商品名:ノクラックNS−5 大内新興化学工業社製):2部、

架橋剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):1.5部、

加硫促進剤:ジベンゾチアゾリルジスルフィド(商品名:ノクセラーDM、大内新興化学工業社製):2部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部、

発泡剤:アゾジカルボンアミド(ADCA)(商品名:ビホニールAC#3 永和化成工業社製):4部

発泡助剤:尿素(商品名:セルペーストA 永和化成工業社製):4部

原料ゴムとして、以下の材料をオープンロールにて混合し抵抗調整層の未加硫ゴム組成物2を得た。

エピクロルヒドリンゴム(商品名:エピオン301、ダイソー社製)100部、

加硫促進助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:炭酸カルシウム(商品名:シルバーW 白石工業社製):40部、

加硫促進剤:ベンゾチアゾリルジスルフィド(商品名:ノクセラーDM、大内新興化学工業社製):1.0部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部

加硫剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):1.2部

(ゴムローラの作製)

得られた2種類の未加硫ゴム組成物を、図2に示したクロスヘッドを用いた押出成形によって、芯金(直径6mm、長さ252mm)を中心として、同軸状に円筒形に同時に押出し、端部を切断した。このようにして、芯金の外周に未加硫の導電層と抵抗調整層を積層形成した仕込形状を作製した。得られた仕込形状を有する材料と、芯金の一体化したものを、図4に示した成形金型(端部内径8.2mm、中央部内径8.5mmのクラウン形状)内部に固定し、160℃で15分の加硫を行った。脱型後、更に電気炉によって2次加硫を160℃、30分行った後、両端部を突っ切りし、弾性体層の長さが228mm、端部直径8.2mm、中央部直径8.5mmのクラウン形状を有する弾性体層が形成されたゴムローラ1を得た。この時、弾性層の断面より測定した、抵抗調整層の厚さは400μmであった。

【0119】

(ローラの電気抵抗測定)

図6に電気抵抗測定装置の概略図を示した。ゴムローラ64は芯金11の両端部を不図示の押圧手段でΦ30mmの円柱状アルミドラム61に圧接され、アルミドラム61の回転駆動に伴い従動回転する。この状態で、ゴムローラ64の芯金部分11に直流電圧を電源62を用いて印加し、61のアルミドラムに直列に接続した抵抗63にかる電圧から、ゴムローラ64の電気抵抗を計算した。

【0120】

ゴムローラ1電気抵抗は、23℃、50%R.H.(N/Nとも記載する)環境下で、図6の装置を使用し、アルミドラムの回転数を30rpm、芯金と金属ドラムの間に直流200Vの電圧を2秒間印加して電気抵抗を求めた。電気抵抗は2秒間の平均値とし、同時に2秒間の最大値および最小値を測定し、最大値/最小値を周ムラとして表した。その結果、ゴムローラ1の電気抵抗は1.5×105Ω、周ムラは1.1倍であった。

【0121】

(表面層の作製)

次に、以下の材料を混合した後、室温で撹拌し、次いで24時間加熱還流(120℃)を行うことによって、加水分解性シラン化合物の縮合物Iを得た。

フェニルトリエトキシシラン(PhTES)37.44g(0.156mol(加水分解性シラン化合物総量に対して48.67mol%相当))、

グリシドキシプロピルトリエトキシシラン(GPTES)21.68g(0.078mol)、

ヘキシルトリメトキシシラン(HeTMS)13.21g(0.064mol)

トリデカフルオロ−1,1,2,2,テトラヒドロオクチルトリエトキシシラン(FTS、パーフルオロアルキル基の炭素数6)11.42g(0.022mol)

水25.93g

エタノール71.91g

加水分解反応の際のpHは5であり、Rohは1.5であった。ここでいう、Rohとは、

Roh=[H2O]/[OR]

で定義される値を意味する。[H2O]は水分子のモル数を意味し、[OR]は上記加水分解性シラン化合物に含まれるすべてのアルコキシ基のモル数を意味する。

【0122】

この縮合物Iを2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の縮合物含有アルコール溶液Iを調製した。

【0123】

この縮合物含有アルコール溶液I100gに対して0.35gの光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、旭電化工業(株)製)を、縮合物含有アルコール溶液Iに添加した。続いて、さらにエタノールでこれを希釈することによって、固形分2質量%の表面層用塗布液Iを調製した。

【0124】

次に、ゴムローラ1の弾性層上に表面層用塗布液Iをリング塗布(吐出量:0.008ml/s(リング部のスピード:30mm/s、総吐出量:0.064ml)した。

【0125】

次に、弾性層上にリング塗布した表面層用塗布液Iに254nmの波長の紫外線を積算光量が8500mJ/cm2になるように照射することによって、表面層用塗布液Iを硬化(架橋反応による硬化)させた。次に、この硬化したものを数秒間(2〜3秒間)放置して乾燥させることによって表面層を形成した。紫外線の照射には、ハリソン東芝ライティング(株)製の低圧水銀ランプを用いた。

【0126】

紫外線の照射によってグリシドキシプロピルトリエトキシシランのグリシドキシ基が開裂し、縮合物Iの架橋反応が生じたと考えられる。

【0127】

以上のようにして、支持体、該支持体上に形成された弾性層、および、該弾性層上に形成された表面層(表面層用塗布液Iを用いて形成したポリシロキサンを含有する層)を有する帯電ローラ1を作製した。

【0128】

(表面層の体積固有抵抗率の測定)

表面層用塗布液Iはアルミシート上にバーコーターで成膜し、ローラと同様に紫外線を照射し、硬化させ、このシートサンプルから表面層の体積固有抵抗率を測定した。測定はハイレスター(三菱化学社製)を使用して行い、印加電圧100Vで電圧印加30秒後の値を測定した。その結果、表面層Iの体積固有抵抗率は1×1013Ω・cmであった。

【0129】

(表面層の膜厚測定)

帯電ローラ−1の弾性体層両端から1cmの位置と中央部について、周方向対抗2箇所、計6箇所についてサンプルを切り出し、電子顕微鏡観察にて表面層の膜厚測定を実施した。6箇所の平均膜厚は30nm、6箇所の最大膜厚と最小膜厚の比は1.5倍であった。

【0130】

(帯電ローラの画像評価)

上記と同様にして作製した帯電ローラ1を用いて、以下に示す画像評価を行った。

【0131】

まず、帯電ローラIと電子写真感光体とを、これらを一体に支持するプロセスカートリッジに組み込み、このプロセスカートリッジをA4紙縦出力用のレーザービームプリンターに装着した。このレーザービームプリンターの現像方式は反転現像方式であり、転写材の出力スピードは47mm/sであり、画像解像度は600dpiである。

【0132】

なお、帯電ローラ1とともにプロセスカートリッジに組み込んだ電子写真感光体は、支持体上に層厚14μmの有機感光層を形成してなる有機電子写真感光体である。また、この有機感光層は、支持体側から電荷発生層と変性ポリアリレート(結着樹脂)を含有する電荷輸送層とを積層してなる積層型感光層であり、この電荷輸送層は電子写真感光体の表面層となっている。

【0133】

また、上記レーザービームプリンターに使用したトナーは、いわゆる重合トナーであって、そのガラス転移温度は63℃、体積平均粒子径は6μmである。いわゆる重合トナーは、例えば、ワックス、荷電制御剤、色素、スチレン、ブチルアクリレートおよびエステルモノマーを含む重合性単量体系を水系媒体中で懸濁重合して得られた粒子にシリカ微粒子および酸化チタン微粒子を外添して作製される。

【0134】

画像出力は、15℃/10%RH環境下で行い、A4紙にハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像)を形成し、これを47mm/sのプロセススピードで3000枚出力した。

【0135】

電気的特性の悪化による出力画像の弊害として、電子写真感光体1周目の再転写パターン(ゴースト)と帯電横スジの発生を観察した。

【0136】

出力画像の評価は、1枚出力時(初期)および3000枚出力後(耐久後)において、出力画像を目視することによって行った。

【0137】

また、耐久後の画像不良として、帯電ローラピッチの濃度ムラと表層欠陥による黒ポチ画像の評価も合わせて行った。

【0138】

評価基準は以下のとおりである。

【0139】

A:上記の画像不良が全く出ていないもの。

【0140】

B:上記の画像不良が極わずかに発生したもの。

【0141】

C:上記の画像不良がわずかに発生したもの。

【0142】

D:上記の画像不良がはっきりと発生したもの。

【0143】

以上の評価結果を表1に示す。

【0144】

<実施例2>

原料ゴムとして、以下の材料をオープンロールにて混合し、抵抗調整層用の未加硫ゴム組成物3を得た。

アクリルニトリル−ブタジエン元共重合体(商品名:N230SV JSR社製):100部、

加工助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、

加硫促進助剤:酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:炭酸カルシウム(商品名:シルバーW 白石工業社製):20部、

導電剤:カーボンブラック(商品名:トーカブラック#7360SB 東海カーボン社製):40部、

老化防止剤:2,2‘−メチレンビス(4−エチル−6−tert−ブチルフェノール)(商品名:ノクラックNS−5 大内新興化学工業社製):2部、

架橋剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):1.2部、

加硫促進剤:テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):4部

実施例1の未加硫ゴム組成物1を導電層、上記の未加硫ゴム組成物3を抵抗調整層として、実施例1と同様にゴムローラ2を作製した。

【0145】

このゴムローラ2の電気抵抗を実施例1と同様に測定した。その結果、ゴムローラ2の電気抵抗は2.0×104Ω、周ムラは1.4倍であった。また、この時の抵抗調整層の厚さは450μmであった。

【0146】

次にゴムローラ2に実施例1と同様に表面層を形成し、帯電ローラ2を得た。得られた帯電ローラ2について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は25nm、6箇所の最大膜厚と最小膜厚の比は1.4倍であった。

【0147】

帯電ローラ2について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0148】

<実施例3>

原料ゴムとして、以下の材料をオープンロールにて混合し、未加硫ゴム組成物4を得た。

エピクロルヒドリンゴム(商品名:エピオン301、ダイソー社製):100部、

加硫促進助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:炭酸カルシウム(商品名:シルバーW 白石工業社製):40部、

イオン導電剤:N−ヘキサオキシエチレン−N,N,N−モノドデシルジメチルアンモニウムパークロレート:0.3部、

加硫促進剤:ベンゾチアゾリルジスルフィド(商品名:ノクセラーDM 大内新興化学工業社製):1.0部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部

加硫剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):1.2部

上記の未加硫ゴム組成物4をゴム押出機で、外径9.4mm、内径5.4mmの円筒形に押し出し、250mmの長さに裁断し、加硫缶で160℃の水蒸気で30分間1次加硫することによって、弾性層用1次加硫チューブを得た。

【0149】

実施例1と同様の芯金に上記の弾性層用1次加硫チューブを圧入し、その後、160℃で30分間二次加硫を行った。次に、弾性層部分の両端を切断し、弾性層部分の軸方向幅を228mmとした後、導電性弾性層部分の表面を回転砥石で研磨することによって、端部直径8.2mm、中央部直径8.5mmのクラウン形状のゴムローラ3を得た。

【0150】

このゴムローラ3の電気抵抗を実施例1と同様に測定した。その結果、ゴムローラ3の電気抵抗は3.0×104Ω、周ムラは1.1倍であった。

【0151】

次にゴムローラ3に実施例1と同様に表面層を形成し、帯電ローラ3を得た。得られた帯電ローラ3について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は30nm、6箇所の最大膜厚と最小膜厚の比は1.5倍であった。

【0152】

帯電ローラ3について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0153】

<実施例4>

実施例2の未加硫ゴム組成物3を使用し、実施例3と同様に押出し・加硫・研磨を実施し、ゴムローラ4を得た。

【0154】

得られたゴムローラ4について実施例1と同様に電気抵抗の測定を行った。その結果、ゴムローラ4の電気抵抗は3.5×104Ω、周ムラは1.3倍であった。

【0155】

次にゴムローラ4に実施例1と同様に表面層を形成し、帯電ローラ4を得た。

【0156】

得られた帯電ローラ4について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は25nm、6箇所の最大膜厚と最小膜厚の比は1.3倍であった。

【0157】

帯電ローラ4について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0158】

<比較例1>

原料ゴムとして、以下の材料をオープンロールにて混合し、未加硫ゴム組成物5を得た。

エピクロルヒドリンゴム(商品名:エピクロマーCG102、ダイソー社製):100部、

加硫促進助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:炭酸カルシウム(商品名:シルバーW 白石工業社製):40部、

イオン導電剤:N−ヘキサオキシエチレン−N,N,N−モノドデシルジメチルアンモニウムパークロレート:0.3部、

加硫促進剤:ベンゾチアゾリルジスルフィド(商品名:ノクセラーDM 大内新興化学工業社製):1.0部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部および

加硫剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製)1.2部

得られた未加硫ゴム組成物5を使用し、実施例3と同様に押出し・加硫・研磨を実施し、ゴムローラ5を得た。

【0159】

得られたゴムローラ5について実施例1と同様に電気抵抗の測定を行った。その結果、ゴムローラ5の電気抵抗は3.5×105Ω、周ムラは1.1倍であった。

【0160】

次に、以下の材料を混合し、ペイントシェーカで70時間分散させた。

導電性酸化スズ粉体(商品名:SN−100P、石原産業社製):50質量部

トリフルオロプロピルトリメトキシシランの1%イソプロピルアルコール溶液:500質量部

平均粒径0.8mmのガラスビーズ:300質量部、

この分散液を500メッシュの網で濾過し、次にこの溶液をナウターミキサーで攪拌しながら100℃の湯浴で暖めてアルコールを飛ばして乾燥させ、表面にシランカップリング剤を付与し、表面処理導電性酸化スズ粉体を得た。

【0161】

ラクトン変性アクリルポリオール(商品名:プラクセルDC2009、ダイセル化学工業社製)200質量部を、500質量部のMIBK(メチルイソブチルケトン)に溶解し、ポリオール濃度20質量%の溶液とした。このアクリルポリオール溶液200質量部に対して、以下の(イ)乃至(ニ)を加えて、450mlのビンに入れてペイントシェーカを使い15時間分散して分散液を調製した。

(イ)前記表面処理導電性酸化スズ粉体:50質量部、

(ロ)シリコーンオイル(商品名:SH−28PA、東レ・ダウコーニングシリコーン社製):0.01質量部、

(ハ)ヘキサメチレンジシラザンで表面処理した微粒子シリカ(一次粒径0.02μm)1.2質量部

(ニ)直径0.8mmのガラスビーズ:200質量部。

【0162】

上記で調製した分散液370質量部に、以下の(ホ)及び(ヘ)を加え、ボールミルで1時間攪拌した。

(ホ)イソホロンジイソシアネートのブロックタイプのイソシアヌレート型3量体(商品名:ベスタナートB1370、デグサ・ヒュルス社製):33.5質量部;

(ヘ)ヘキサメチレンジイソシアネートのイソシアヌレート型3量体(商品名:デュラネートTPA−B80E、旭化成工業社製):21.5質量部。

【0163】

その後、500メッシュの網で溶液を濾過した後、さらにMIBKで希釈し、固形分比で2質量%の表層用塗布液IIを調製した。

【0164】

前記表層用塗布液IIを実施例1と同様にリング塗布し、30分間風乾した後、160℃で100分間乾燥して、帯電ローラ5を得た。

【0165】

表面層用塗布液IIはアルミシート上にバーコーターで製膜し、ローラと同様に30分間風乾した後、160℃で100分間乾燥して、このシートサンプルから表面層の体積固有抵抗率を測定した。測定は実施例1と同様に行い、その結果、表面層IIの体積固有抵抗率は8×1013Ω・cmであった。

【0166】

得られた帯電ローラ5について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は90nm、6箇所の最大膜厚と最小膜厚の比は1.8倍であった。

【0167】

帯電ローラ5について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0168】

<比較例2>

原料ゴムとして、以下の材料をオープンロールにて混合し、未加硫ゴム組成物6を得た。

アクリルニトリル−ブタジエン元共重合体(商品名:N250SL JSR社製):100部、

加工助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、

加硫促進助剤:酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:SRFカーボンブラック(旭#35 旭カーボン社製):40部、

導電剤:ケッチェンブラック(ケッチェンブラックEC600JD ケッチェンブラックインターナショナル社製):6部、

老化防止剤:2,2‘−メチレンビス(4−エチル−6−tert−ブチルフェノール)(商品名:ノクラックNS−5 大内新興化学工業社製):2部、

架橋剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):0.8部、

加硫促進剤:ジベンゾチアゾリルジスルフィド(商品名:ノクセラーDM、大内新興化学工業社製):1部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部

得られた未加硫ゴム組成物6を使用し、実施例3と同様に押出し・加硫・研磨を実施し、ゴムローラ6を得た。

【0169】

得られたゴムローラ6について実施例1と同様に電気抵抗の測定を行った。その結果、ゴムローラ6の電気抵抗は4.0×104Ω、周ムラは2.2倍であった。

【0170】

次にゴムローラ6に比較例1と同様に表面層を形成し、帯電ローラ6を得た。

【0171】

得られた帯電ローラ6について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は90nm、6箇所の最大膜厚と最小膜厚の比は1.8倍であった。

【0172】

帯電ローラ6について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0173】

<比較例3>

比較例1の表面層塗布液IIの作製手順において、表面処理導電性酸化スズ粉体の配合量を150質量部とし、固形分濃度を1.5質量%とした以外はすべて同様にして、表層用塗布液IIIを調製した。

【0174】

実施例3で作製したゴムローラ3を使用し、比較例1と同様にリング塗布により表層塗布液IIIを塗布後、乾燥して帯電ローラ7を得た。

【0175】

塗布液IIIは比較例1と同様にアルミシート上に製膜し、体積抵抗を測定した。その結果、表面層IIIの体積抵抗は1×107Ω・cmであった。

【0176】

得られた帯電ローラ7について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は85nm、6箇所の最大膜厚と最小膜厚の比は1.9倍であった。

【0177】

帯電ローラ7について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0178】

<比較例4>

実施例4で作製したゴムローラ4に、比較例1の表層塗布液IIを、比較例1と同様に表面層を形成して、帯電ローラ8を得た。

【0179】

得られた帯電ローラ8について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は210nm、6箇所の最大膜厚と最小膜厚の比は2.2倍であった。

【0180】

帯電ローラ8について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0181】

【表1】

【0182】

表2に実施例、比較例で使用したゴム組成物の配合表を示す。

【0183】

【表2】

【0184】

表1から明らかなように、比較例1は弾性層の電気抵抗が高く、その結果耐久時の帯電横スジが悪化している。比較例2は弾性層の電気抵抗の周ムラが大きく、その結果耐久時の濃度ムラ(段ムラ)が発生している。比較例3は表面層の電気抵抗が低いため、ゴースト画像不良が発生している。比較例4は表面層の膜厚が厚く、耐久時のゴースト・帯電横スジが悪化している。

【0185】

実施例1〜4は本発明の範囲であり、画像評価において初期、耐久後ともにすべての項目でBランク以上で良好な画像が得られている。

【図面の簡単な説明】

【0186】

【図1】本発明における帯電ローラの例を説明するための模式的断面図である。

【図2】本発明におけるクロスヘッド押出機の例を説明するための模式図である。

【図3】本発明におけるクロスヘッドの例を説明するための模式的断面図である。

【図4】本発明における成形金型の例を説明するための模式的断面図である。

【図5】本発明における電子写真装置の例を説明するための模式的断面図である。

【図6】本発明における帯電ローラの抵抗測定例を説明するための模式図である。

【符号の説明】

【0187】

10 帯電ローラ

11 芯金

12 弾性体層

121 導電層

122 抵抗調整層

13 表面層

21 押出機

22 押出機

23 クロスヘッド

31 未加硫抵抗調整層経路

32 未加硫導電層経路

33 芯金挿入経路

34 ダイス

41 蓋体

42 成形金型

51 像担持体

51a 感光層

51b 導電性支持体

51c 支軸

53 電源

53a 摺擦電源

54 露光手段

55 現像手段

56 転写ローラ

57 転写材

58 クリーニング手段

61 アルミドラム

62 外部電源

63 基準抵抗

64 ゴムローラ

【技術分野】

【0001】

本発明は、電子写真装置において感光体に当接して使用される帯電部材に関するものである。尚、以下、特に帯電部材の一例として、帯電ローラについてその詳細を記載するが、本発明は、その用途を帯電ローラのみに限定するものではない。

【背景技術】

【0002】

複写機や光プリンタ等の電子写真装置、静電記録装置等の画像形成装置において、感光体や誘電体等の像担持体面を帯電処理する手段として、近年では接触帯電方式が採用されている。接触帯電方式においては、電圧を印加した帯電する部材(帯電部材とも記載する)を、被帯電体面に近接または接触させて、被帯電体面を帯電処理するもので、一般的には、金属製芯金の軸上に半導電性の弾性体層が形成されたゴムローラ型の帯電ローラが使用される。

【0003】

帯電ローラとしては、感光体等の被帯電体表面のピンホールや傷などにより生じるリークを防止するために、適度な半導電性が必要である。また、被帯電体を均一に帯電させるためには、電気抵抗値が体積固有抵抗率で1×103〜1×109Ω・cm程度の均一な半導電性であることが重要である。この様な帯電ローラとしては、EPDMやNBR等のゴムにカーボンブラックを配合して導電性を付与させたゴム弾性体層上に、フッ素系樹脂やシリコーン系樹脂等の材料からなる保護層を形成した導電性ローラが使用されてきた。

【0004】

また、従来、ローラ帯電方式においては、所望の被帯電体表面電位Vdに相当する直流電圧(DC電圧)に帯電開始閾値(Vth)の2倍以上のピーク間電圧を持つ交流電圧成分(AC電圧成分)を重畳した電圧を接触帯電部材に印加する帯電方式が用いられてきた。この帯電方式がいわゆる「AC/DC帯電方式」である。これは、AC電圧による電位のならし効果により、被帯電体の電位がAC電圧のピークの中央である電位Vdに収束し、帯電が環境などの外的状況に影響されることのない優れた接触帯電方式である。

【0005】

しかしながら、AC/DC帯電方式では、直流電圧印加時における帯電開始電圧(Vth)の2倍以上のピーク間電圧である高圧の交流電圧を重畳させるため、直流電源とは別に交流電源が必要となり、装置自体のコストアップを招く。さらには、交流電流を多量に消費することにより、帯電ローラおよび電子写真感光体の耐久性が低下するという問題点があった。よって、最近では帯電ローラへの印加電圧を直流電圧のみとして帯電を行うことが行われてきている。

【0006】

さらに、従来は帯電プロセスの上流に、LEDチップアレイ、ヒューズランプ、ハロゲンランプおよび蛍光ランプなどを使用した、像転写後の電子写真感光体表面の残留電荷を除去する前露光手段を設けていた。しかしながら、近年、電子写真装置の小型化や低価格化の要求が大きくなり、この前露光手段を採用せずに画像形成を行うことも求められている。

【0007】

ところが、前述のように、帯電ローラに直流電圧のみを印加して感光体の帯電処理を行う場合や前露光操作を行わない場合、感光体の表面電位と、感光体の帯電1周目と帯電2周目以降の飽和電位(暗部電位VD)との間に、電位差が生じてしまう場合がある。この電位差が生じると、例えば反転現像方式の場合では、文字や黒い図形等を潜像形成した直後に連続してハーフトーン画像を出力すると、この画像上に前記の文字や黒い図形などが微かに残像してしまう現象(ゴースト)が発生してしまいやすくなる。また、ゴースト以外にも、帯電ローラからの異常放電による細かな横スジ状画像不良(帯電横スジ)が発生しやすくなるという問題も生じる。

【0008】

ゴーストや帯電横スジを解決する手段としては帯電ローラの電気抵抗を低くし、帯電能力を上げる事が知られている。特に、前述のゴム弾性体層の電気抵抗を小さく、保護層の電気抵抗を大きくし、薄膜化することが有効である。

【0009】

この様な構成の帯電ローラとして、メラミン樹脂、シリコーン樹脂、エポキシ樹脂、アクリル樹脂、ポリカーボネート樹脂又はウレタン樹脂等からなる群より選ばれる高抵抗材料を、薄膜化して最外層とする帯電ローラが提案されている(特許文献1)。また、酸化珪素系セラミック、窒化珪素系セラミック等の材料で鉛筆硬度で6H以上の保護層を形成した帯電ローラが提案されている(特許文献2)。

【特許文献1】特開平11−272042号公報

【特許文献2】特登録03028057号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に記載の高抵抗材料を最外層として薄膜化する方法では、樹脂材料の強度が小さく、長期にわたって使用した際に、最外層の欠陥が生じ、画像不良が発生する場合がある。また、100nm以下の均一な薄膜を得る事が困難であった。

【0011】

また、鉛筆硬度6H以上の保護層を形成した場合では、保護層の硬度があまりに硬い為、感光体の削れによる画像不良が発生する場合があった。

【0012】

そこで、本発明は、電気的特性が均一で充分な帯電能力を有し、前露光手段を具備しなくとも直流電圧のみの印加により感光体を均一に帯電でき、ゴーストや帯電横スジなどの画像不良が発生しない帯電部材を提供することを目的とする。また、長期の使用にわたってローラ表面の欠陥や感光体削れによる画像不良の無い、帯電ローラとして好適な帯電部材を提供することを目的とする。

【課題を解決するための手段】

【0013】

すなわち、本発明に係る帯電部材は、導電性支持体と、該導電性支持体の上に形成された弾性体層と、表面層とを有する帯電部材において、

前記表面層を形成しない状態における弾性体層の23℃、50%RH環境下での200V、2秒間印加時の電気抵抗の平均値が3×105Ω未満であって、かつ、該電気抵抗の周方向の最大値と最小値の比が2.0倍以下であり、

前記表面層の体積固有抵抗率が1×108〜1×1014Ω・cmであり、

前記表面層の平均膜厚が10〜100nmであることを特徴とする。

【発明の効果】

【0014】

本発明によれば、ゴーストや帯電横スジといった画像不良を抑制する事が出来る。また、表面層をオキシアルキレン基を有するポリシロキサンからなるゾル−ゲル膜で形成する事によって、均一で、かつ薄膜でありながら高耐久な表面層を形成する事が出来る。さらに、表面層の摩擦係数が小さいことから、感光体の削れも少なく、感光体の削れによる画像不良が発生する事も無い。

【発明を実施するための最良の形態】

【0015】

以下、本発明をより詳細に説明する。

【0016】

図5に本発明の帯電部材を有する電子写真装置の概略構成を示した。51は被帯電体としての像担持体であり、本例のものはアルミニウム等の導電性支持体51bとその外周面に形成した感光層51aを基本構成層とするドラム型の電子写真感光体である。支軸51cを中心に図面上時計方向に所定の周速度をもって回転駆動される。

【0017】

10はこの感光体51面に接して感光体面を所定の極性・電位に一様に一次帯電処理する帯電部材であり、本例はローラタイプのものである。帯電ローラ10は中心芯金11と、その外周に形成した下層の弾性体層12と、更にその外周に形成した上層の表面被覆層13から成り、芯金11の両端部を不図示の押圧手段で感光体51の回転駆動に伴い従動回転する。

【0018】

而して、電源53で摺擦電源53aにより、芯金11の所定の直流(DC)バイアス、あるいは直流+交流(DC+AC)バイアスが印加されることで回転感光体51の周面が所定の極性・電位に接触帯電される。帯電ローラ10で均一に帯電処理を受けた感光体51面は次いで露光手段54により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光等)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。

【0019】

その潜像は次いで現像手段55によりトナー画像として順次に可視像化されていく。このトナー画像は次いで転写手段56により不図示の給紙手段部から感光体51の回転と同期取りされて適正なタイミングをもって感光体51と転写手段56との間の転写部へ搬送された転写材57面に順次転写されていく。本例の転写手段56は転写ローラであり、転写材57の裏からトナーと逆極性の帯電を行うことで感光体51面側のトナー画像が転写材57の表面側に転写されていく。

【0020】

トナー画像の転写を受けた転写材57は感光体51面から分離されて不図示の像定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは転写部への再搬送手段へ搬送される。

【0021】

像転写後の感光体51面はクリーニング手段58で転写残りトナー等の付着汚染物の除去を受けて洗浄面化されて繰り返して作像に供される。

【0022】

帯電ローラ10は面移動駆動される被帯電体51に従動駆動させてもよいし、非回転のものとさせてもよいし、被帯電体51の面移動方向に順方向または逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。

【0023】

また、露光は、電子写真装置を複写機として使用する場合には、反射光や透過光により原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したり、または液晶シャッターアレイを駆動したりすることなどにより行われる。

【0024】

本発明の帯電部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター又は電子写真製版システムなどの電子写真応用装置などが挙げられる。

【0025】

本発明の帯電部材は、帯電ローラなどの帯電部材以外に、現像部材、転写部材、除電部材や給紙ローラなどの搬送部材としても使用可能である。

【0026】

本発明の帯電ローラの弾性体層は23℃、50%RH環境下で200Vの電圧を2秒間印加して測定した電気抵抗の平均値が3×105Ω未満である。電気抵抗の平均値が3×105Ω以上の場合、感光体表面の帯電能力が不充分で、ゴースト画像や帯電横スジが発生する。

【0027】

弾性体層の前記電気抵抗の周方向の最大値と最小値の比(周ムラ)は2.0倍以下である。本発明においては表面層に高抵抗材料を使用し、薄膜形成する為、帯電ローラとしての電気抵抗は弾性体層の特性に大きく依存する。その為、弾性体層の周ムラが2.0倍超の場合、表面層を形成した帯電ローラの周ムラも大きくなり、その結果、感光体表面電位が不均一となり、ハーフトーン画像を出力した際に帯電ローラピッチの濃度ムラが発生する。

【0028】

弾性体層の電気抵抗の周ムラは表面層を形成する前の値、または表面層を形成した後に表面層を研磨加工等で取り除いた後に測定した値のいずれかである。

【0029】

この様な低電気抵抗で均一な弾性体層を得る方法としては、図1に示すように、弾性体層を導電層と抵抗調整層の二層構成にすることが好ましい。

【0030】

導電層に使用する原料ゴムの例は、以下のものを含む。天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエン(SBR)、ブチルゴム(IIR)、エチレン−プロピレンゴム(EPM)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、シリコーンゴム。これらの原料ゴムの電気抵抗を低抵抗化するために導電粒子が配合される。導電粒子としては、例えば、カーボンブラック、グラファイト、酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属;酸化物または金属が表面に被覆され導電化された粒子等を例示することができる。また、必要に応じて、これらの導電粒子の2種類以上を適宜量配合して使用することも出来る。

【0031】

上記の様な導電粒子の配合量は、原料ゴム100質量部に対して、一般に、1質量部以上200質量部以下とされる。

【0032】

導電粒子としては導電化効率が高いことから、カーボンブラックがもっとも好ましい。

【0033】

帯電ローラは感光体を均一に帯電させる為に、ローラ軸方向での感光体への均一な接触を確保するよう、低硬度であることが好ましく、その為、導電層を発泡ゴムとすることが好ましい。

【0034】

導電層を発泡体とする為の発泡剤の例は、以下のものを含む。有機発泡剤(ジニトロソペンタメチレンテトラミン、アゾジカルボンアミド、パラトルエンスルフォニルヒドラジン、アゾビスイソブチロニトリル、4,4’−オキシビスベンゼンスルフォニルヒドラジン等)。無機発泡剤(重炭酸ソーダ等)。

【0035】

抵抗調整層は、弾性体層の電気抵抗を均一化するため、イオン導電性のゴムを使用することが好ましい。イオン導電性のゴムの例は以下のものを含む。エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)、ウレタンゴム(U)等のゴム。上記のゴムは単独で用いてもよく、又2以上をブレンドして用いてもよい。

【0036】

また、電気抵抗を調整する目的として上記のイオン導電性原料ゴムにイオン導電剤を配合する事も出来る。イオン導電剤の例は以下のものを含む。

(イ)過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;

(ロ)ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤;

(ハ)ラウリルベタイン、ステアリルべタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤;

(ニ)過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩;

(ホ)トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。

【0037】

抵抗調整層には電気抵抗が不均一にならない程度にカーボンブラック等の導電粒子を配合する事も出来る。

【0038】

抵抗調整層の厚みは特に限定されるものではないが、1000〜100μmの範囲が好ましい。抵抗調整層の厚みが1000μm超の場合、下層の導電層を低硬度化しても、抵抗調整層の厚みが厚い為、ローラの表面硬度を小さくすることが困難となる場合がある。また、抵抗調整層の厚みが100μm未満では、抵抗調整層の膜厚を均一に成形することが困難となる場合があったり、下層の導電層の抵抗ムラを低減する効果が小さくなる可能性がある。

【0039】

導電層・抵抗調整層ともに、必要に応じてゴムの配合剤として一般に用いられている充填剤、可塑剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、粘着付与剤又は分散剤等を添加することもできる。

【0040】

これらの原料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

【0041】

弾性体層の形成方法としては、例えば、未加硫の半導電性ゴム組成物を押出機によりチューブ状に押出成形し、これを加硫缶で加硫成形したものに芯金を圧入後、表面を研磨して所望の外径とする方法を挙げることができる。また、例えば、加硫後の半導電性ゴム組成物をクロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の金型内部に固定、加熱し、成形体を得る方法を挙げることができる。

【0042】

図2には、弾性体層を二層構成とした積層体を成形する例として、成形に使用される押出機の概要を示す。未加硫の導電層ゴム組成物と未加硫抵抗調整層組成物は、それぞれ21,22に示す別々の押出機を用いてそれぞれ送り、押出ヘッド23において、芯金の外周に積層される。

【0043】

図3には、図2の押出ヘッド23の断面図を模式的に示した。未加硫の導電層ゴム組成物は図中矢印32の経路を、未加硫の抵抗調整層組成物は図中矢印31の経路をとおり、図中矢印33より挿入される芯金の外周に積層される。

【0044】

なお、得られる円筒状の積層体の外径は、ダイス34の径を変えることによって、所望の太さに調整でき、内側の導電層と外側の抵抗調整層の厚さは、各押出機のゴム吐出量(スクリュー回転数)の比率によって調整可能である。

【0045】

得られた積層体を成形金型を用いて加硫成形する例として、図4には使用する成形金型の例を示す。未加硫積層体は、図4に示すように、芯金を成形金型内周面と同心軸上に保持するための蓋体41を両端に有する円筒状の成型金型42に挿入し、加硫と発泡を行うことにより行われる。これにより芯金の外周面上に発泡導電層ゴム、さらに該発泡導電層ゴムの外周面上に非発泡抵抗調整層が形成される。

【0046】

本発明の表面層は、体積固有抵抗率が1×108〜1×1014Ω・cmの材料で形成される。体積固有抵抗率が1×108Ω・cm未満ではゴーストや帯電横スジの抑制効果が無く、1×1014Ω・cm超では表面層のわずかな膜厚ムラが画像不良となる可能性がある。

【0047】

表面層の平均膜厚は10〜100nmである。10nm未満では均一な膜厚を得ることが困難で、膜厚ムラによる画像不良が発生する場合がある。また、100nm超では帯電ローラの電気抵抗が上昇し、ゴースト・帯電横スジが発生する場合がある。

【0048】

表面層の膜厚の最大値と最小値の比(膜厚ムラ)は2倍以内である。膜厚ムラが2倍超では表面層の膜厚差により被帯電体の電位ムラが発生する場合がある。好ましい表面層の膜厚は10〜50nmである。

【0049】

表面層はオキシアルキレン基を有するポリシロキサンを含有することが好ましく、オキシアルキレン基及びフッ化アルキル基を有するポリシロキサンを含有することがより好ましい。

【0050】

上記フッ化アルキル基としては、例えば、直鎖型または分岐型のアルキル基の水素原子の一部または全部をフッ素原子で置換したものが挙げられる。その中でも、炭素数6〜31の直鎖状のパーフルオロアルキル基が好ましい。

【0051】

上記オキシアルキレン基とは、−O−R−(R:アルキレン基)で示される構造を有する2価の基(「アルキレンエーテル基」と呼ばれることもある。)である。このR(アルキレン基)としては、炭素数1〜6のアルキレン基が好ましい。

【0052】

上記ポリシロキサン中のフッ化アルキル基の含有量は、ポリシロキサン全質量に対して5.0〜50.0質量%であることが好ましい。また、ポリシロキサン中のオキシアルキレン基の含有量は、ポリシロキサン全質量に対して5.0〜70.0質量%であることが好ましい。さらに、ポリシロキサン中のシロキサン部分の含有量は、ポリシロキサン全質量に対して20.0〜90.0質量%であることが好ましい。

【0053】

また、上記ポリシロキサンは、さらにアルキル基およびフェニル基を有するものが好ましい。このアルキル基としては、炭素数1〜21の直鎖状もしくは分岐鎖状のアルキル基が好ましく、さらにはメチル基、エチル基、n−プロピル基、ヘキシル基又はデシル基がより好ましい。

【0054】

上記ポリシロキサンがさらにアルキル基およびフェニル基を有する場合、上記ポリシロキサン中のフッ化アルキル基の含有量は、ポリシロキサン全質量に対して5.0〜50.0質量%であることが好ましい。また、ポリシロキサン中のオキシアルキレン基の含有量は、ポリシロキサン全質量に対して5.0〜30.0質量%であることが好ましい。また、ポリシロキサン中のアルキル基の含有量は、ポリシロキサン全質量に対して5.0〜30.0質量%であることが好ましい。また、ポリシロキサン中のフェニル基の含有量は、ポリシロキサン全質量に対して5.0〜30.0質量%であることが好ましい。また、ポリシロキサン中のシロキサン部分の含有量は、ポリシロキサン全質量に対して20.0〜80.0質量%であることが好ましい。

【0055】

上記ポリシロキサンの製法としては、まず、カチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解によって縮合させて加水分解性縮合物を得る。次いで、該カチオン重合可能な基を開裂させることにより、該加水分解性縮合物を架橋させることによって上記ポリシロキサンを得ることができる。

【0056】

上記カチオン重合可能な基を有する加水分解性シラン化合物としては、下記一般式(2)で示される構造を有する加水分解性シラン化合物が好適である。

【0057】

【化1】

【0058】

一般式(2)中、R21は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。R22は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。Z21は、2価の有機基を示す。Rc21は、カチオン重合可能な基を示す。dは0〜2の整数であり、eは1〜3の整数であり、d+e=3である。

【0059】

一般式(2)中のRc21のカチオン重合可能な基とは、開裂によってオキシアルキレン基を生成するカチオン重合可能な有機基を意味し、例えば、エポキシ基やオキセタン基などの環状エーテル基、又はビニルエーテル基などが挙げられる。これらの中でも、入手の容易性および反応制御の容易性の観点から、エポキシ基が好ましい。

【0060】

一般式(2)中のR21およびR22の飽和もしくは不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基又はアリール基などが挙げられる。これらの中でも、炭素数1〜3の直鎖状又は分岐鎖状のアルキル基が好ましく、さらにはメチル基又はエチル基がより好ましい。

【0061】

一般式(2)中のZ21の2価の有機基としては、例えば、アルキレン基又はアリーレン基などが挙げられる。これらの中でも、炭素数1〜6のアルキレン基が好ましく、さらにはエチレン基がより好ましい。

【0062】

一般式(2)中のeは3であることが好ましい。

【0063】

一般式(2)中のdが2の場合、2個のR21は同一であってもよく、異なっていてもよい。

【0064】

一般式(2)中のeが2または3の場合、2個または3個のR22は同一であってもよく、異なっていてもよい。

【0065】

以下に、一般式(2)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0066】

(2−1):グリシドキシプロピルトリメトキシシラン

(2−2):グリシドキシプロピルトリエトキシシラン

(2−3):エポキシシクロヘキシルエチルトリメトキシシラン

(2−4):エポキシシクロヘキシルエチルトリエトキシシラン

また、上記フッ化アルキル基を有する加水分解性シラン化合物としては、下記一般式(3)で示される構造を有する加水分解性シラン化合物が好適である。

【0067】

【化2】

【0068】

一般式(3)中、R31は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。R32は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。Z31は、2価の有機基を示す。Rf31は、炭素数1〜31の直鎖状のパーフルオロアルキル基を示す。fは0〜2の整数であり、gは1〜3の整数であり、f+g=3である。

【0069】

一般式(3)中のR31およびR32の飽和もしくは不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基又はアリール基などが挙げられる。これらの中でも、炭素数1〜3の直鎖状もしくは分岐鎖状のアルキル基が好ましく、さらにはメチル基、エチル基がより好ましい。

【0070】

一般式(3)中のZ31の2価の有機基としては、例えば、アルキレン基又はアリーレン基などが挙げられる。これらの中でも、炭素数1〜6のアルキレン基が好ましく、さらにはエチレン基がより好ましい。

【0071】

一般式(3)中のRf31の炭素数1〜31の直鎖状のパーフルオロアルキル基としては、処理性の観点から、特に炭素数6〜31の直鎖状のパーフルオロアルキル基が好ましい。

【0072】

一般式(3)中のgは3であることが好ましい。

【0073】

一般式(3)中のfが2の場合、2個のR31は同一であってもよく、異なっていてもよい。

【0074】

一般式(3)中のgが2または3の場合、2個または3個のR32は同一であってもよく、異なっていてもよい。

【0075】

以下に、一般式(3)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0076】

(3−1):CF3−(CH2)2−Si−(OR)3

(3−2):F(CF2)2−(CH2)2−Si−(OR)3

(3−3):F(CF2)4−(CH2)2−Si−(OR)3

(3−4):F(CF2)6−(CH2)2−Si−(OR)3

(3−5):F(CF2)8−(CH2)2−Si−(OR)3

(3−6):F(CF2)10−(CH2)2−Si−(OR)3

上記(3−1)〜(3−6)中のRはメチル基またはエチル基を示す。

【0077】

上記(3−1)〜(3−6)の中でも、(3−4)〜(3−6)が好ましい。

【0078】

上記カチオン重合可能な基を有する加水分解性シラン化合物および上記フッ化アルキル基を有する加水分解性シラン化合物は、それぞれ、1種のみ用いてもよいし、2種以上用いてもよい。

【0079】

特に、上記フッ化アルキル基を有する加水分解性シラン化合物に、一般式(3)で示した構造の加水分解性シラン化合物を用いる場合においては、以下の(イ)と(ロ)とを併用してもよい。

(イ)Rf31の炭素数nA(nAは6〜31の整数)のもの。

(ロ)炭素数nB(nBは6〜31の整数かつnB≠nA)のもの。

【0080】

その結果、炭素数の異なるパーフルオロアルキル基を有するポリシロキサンを得る。パーフルオロアルキル基は、帯電部材の表面に向かって配向する傾向にある。そのため、帯電部材の表面層に含有されるポリシロキサンが炭素数の異なるパーフルオロアルキル基を有していれば、帯電部材の表面に向かって長さの異なるパーフルオロアルキル基が配向することになる。この場合、単一の長さのパーフルオロアルキル基が帯電部材の表面に向かって配向する場合に比べて、帯電部材の表面近傍のフッ素原子濃度が高くなり、帯電部材の表面自由エネルギーが低くなる。したがって、長期間繰り返し使用した際の帯電部材の表面へのトナーや外添剤などの固着を抑制することができる。

【0081】

一般式(3)で示される構造を有する加水分解性シラン化合物を2種以上用いる場合は、上記(3−4)〜(3−6)の中から2種以上選択することが好ましい。

【0082】

本発明の帯電部材に用いられるポリシロキサンの製法としては、上述のとおり、まず、カチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解によって縮合させて加水分解性縮合物を得る。次いで、該カチオン重合可能な基を開裂させることにより、該加水分解性縮合物を架橋させることによって得ることができる。この場合、帯電部材の表面物性の制御の観点から、加水分解性縮合物を得る際には、さらに、下記一般式(1)で示される構造を有する加水分解性シラン化合物を併用することが好ましい。

【0083】

【化3】

【0084】

一般式(1)中、R11は、独立に、フェニル基を置換基として有するアルキル基もしくは無置換のアルキル基、または、アルキル基を置換基として有するアリール基もしくは無置換のアリール基を示す。R12は、独立に、飽和もしくは不飽和の1価の炭化水素基を示す。aは0〜3の整数であり、bは1〜4の整数であり、a+b=4である。

【0085】

一般式(1)中のR11のフェニル基置換のアルキル基もしくは無置換のアルキル基のアルキル基としては、炭素数1〜21の直鎖状のアルキル基が好ましい。

【0086】

一般式(1)中のR11のアルキル基置換のアリール基もしくは無置換のアリール基のアリール基としては、フェニル基が好ましい。

【0087】

一般式(1)中のaは1〜3の整数であることが好ましく、特には1であることがより好ましい。

【0088】

一般式(1)中のbは1〜3の整数であることが好ましく、特には3であることがより好ましい。

【0089】

一般式(1)中のR12の飽和もしくは不飽和の1価の炭化水素基としては、例えば、アルキル基、アルケニル基又はアリール基などが挙げられる。これらの中でも、炭素数1〜3の直鎖状もしくは分岐鎖状のアルキル基が好ましく、さらにはメチル基、エチル基、n−プロピル基がより好ましい。

【0090】

一般式(1)中のaが2または3の場合、2個または3個のR11は同一であってもよく、異なっていてもよい。

【0091】

一般式(1)中のbが2、3または4の場合、2個、3個または4個のR12は同一であってもよく、異なっていてもよい。

【0092】

以下に、一般式(1)で示される構造を有する加水分解性シラン化合物の具体例を示す。

【0093】

(1−1):テトラメトキシシラン

(1−2):テトラエトキシシラン

(1−3):テトラプロポキシシラン

(1−4):メチルトリメトキシシラン

(1−5):メチルトリエトキシシラン

(1−6):メチルトリプロポキシシラン

(1−7):エチルトリメトキシシラン

(1−8):エチルトリエトキシシラン

(1−9):エチルトリプロポキシシラン

(1−10):プロピルトリメトキシシラン

(1−11):プロピルトリエトキシシラン

(1−12):プロピルトリプロポキシシラン

(1−13):ヘキシルトリメトキシシラン

(1−14):ヘキシルトリエトキシシラン

(1−15):ヘキシルトリプロポキシシラン

(1−16):デシルトリメトキシシラン

(1−17):デシルトリエトキシシラン

(1−18):デシルトリプロポキシシラン

(1−19):フェニルトリメトキシシラン

(1−20):フェニルトリエトキシシラン

(1−21):フェニルトリプロポキシシラン

(1−22):ジフェニルジメトキシシラン

(1−23):ジフェニルジエトキシシラン

一般式(1)で示される構造を有する加水分解性シラン化合物および一般式(3)で示される構造を有する加水分解性シラン化合物を併用する場合、一般式(1)中のaは1〜3の整数であることが好ましく、bは1〜3の整数であることが好ましい。また、a個のR11のうちの1個のR11は炭素数1〜21の直鎖状のアルキル基であることが好ましい。さらに、該炭素数1〜21の直鎖状のアルキル基の炭素数をn1(n1は1〜21の整数)とし、一般式(3)中のRf31の炭素数をn2(n2は1〜31の整数)としたとき、n2−1≦n1≦n2+1であることが好ましい。上記炭素数1〜21の直鎖状のアルキル基は、パーフルオロアルキル基と同様、帯電部材の表面に向かって配向する傾向にある。しかし、n1>n2+2となると、一般式(3)で示される構造を有する加水分解性シラン化合物のパーフルオロアルキル基による効果が乏しくなる場合がある。一方、n1<n2−2となると、ゴーストが悪化する場合がある。

【0094】

一般式(1)で示される構造を有する加水分解性シラン化合物は、1種のみ用いてもよいし、2種以上用いてもよい。2種以上用いる場合には、一般式(1)中のR11がアルキル基のものと一般式(1)中のR11がフェニル基のものとを併用することが好ましい。アルキル基は帯電部材の表面物性の制御の観点から好ましく、フェニル基は上記のゴースト現象抑制の観点から好ましいからである。

【0095】

以下、上記ポリシロキサンを含有する表面層の具体的な形成方法について説明する。

【0096】

まず、カチオン重合可能な基を有する加水分解性シラン化合物およびフッ化アルキル基を有する加水分解性シラン化合物、ならびに、必要に応じて上記の他の加水分解性シラン化合物を水の存在下で加水分解反応させることによって加水分解性縮合物を得る。

【0097】

加水分解反応の際、温度やpHなどを制御することで、所望の縮合度の加水分解性縮合物を得ることができる。

【0098】

また、加水分解反応の際、加水分解反応の触媒として金属アルコキシドなどを利用し、縮合度を制御してもよい。金属アルコキシドとしては、例えば、アルミニウムアルコキシド、チタニウムアルコキシド又はジルコニウムアルコキシドなど、あるいは、これらの錯体(アセチルアセトン錯体など)が挙げられる。

【0099】

カチオン重合可能な基を有する加水分解性シラン化合物及びフッ化アルキル基を有する加水分解性シラン化合物の配合割合は、得られるポリシロキサン中のフッ化アルキル基の含有量がポリシロキサン全質量に対して5.0〜50.0質量%になるようにすることが好ましい。

【0100】

カチオン重合可能な基を有する加水分解性シラン化合物、フッ化アルキル基を有する加水分解性シラン化合物および一般式(1)で示される構造を有する加水分解性シラン化合物の配合割合についても同様である。

【0101】

また、オキシアルキレン基の含有量がポリシロキサン全質量に対して5.0〜70.0質量%になるようにすることが好ましい。さらに、シロキサン部分の含有量がポリシロキサン全質量に対して20.0〜90.0質量%になるようにすることが好ましい。

【0102】

具体的には、フッ化アルキル基を有する加水分解性シラン化合物を、全加水分解性シラン化合物に対して0.5〜20.0mol%の範囲になるように配合することが好ましく、特には1.0〜10.0mol%の範囲になるように配合することがより好ましい。

【0103】

また、一般式(1)で示される構造を有する加水分解性シラン化合物を併用する場合には以下の範囲になるように配合することが好ましい。カチオン重合可能な基を有する加水分解性シラン化合物(MC)と一般式(1)で示される構造を有する加水分解性シラン化合物(M1)とのモル比(MC:M1)が10:1〜1:10。

【0104】

次に、得られた加水分解性縮合物を含む表面層用塗布液を調製し、帯電ローラ弾性層上に、調製した表面層用塗布液を塗布する。

【0105】

表面層用塗布液を調製する際には、塗布性向上のために、加水分解性縮合物以外に、適当な溶剤を用いてもよい。適当な溶剤としては、例えば、エタノールおよび2−ブタノールなどのアルコールや、酢酸エチルや、メチルエチルケトンなど、あるいは、これらを混合したものが挙げられる。また、表面層用塗布液を導電性弾性部材上に塗布する際には、ロールコーターを用いた塗布、浸漬塗布、リング塗布などを採用することができる。

【0106】

次に、塗布された表面層用塗布液に活性エネルギー線を照射する。すると、表面層用塗布液に含まれる加水分解性縮合物中のカチオン重合可能な基は開裂し、これによって該加水分解性縮合物を架橋させることができる。加水分解性縮合物は架橋によって硬化する。

【0107】

活性エネルギー線としては、紫外線が好ましい。紫外線の照射には、高圧水銀ランプ、メタルハライドランプ、低圧水銀ランプ、エキシマUVランプなどを用いることができ、これらのうち、波長150〜480nmの光を豊富に含む紫外線源が用いられる。

【0108】

なお、紫外線の積算光量は、以下のように定義される。

【0109】

紫外線積算光量[mJ/cm2]=紫外線強度[mW/cm2]×照射時間[s]

紫外線の積算光量の調節は、照射時間や、ランプ出力や、ランプと被照射体との距離などで行うことが可能である。また、照射時間内で積算光量に勾配をつけてもよい。

【0110】

低圧水銀ランプを用いる場合、紫外線の積算光量は、ウシオ電機(株)製の紫外線積算光量計UIT−150−AやUVD−S254を用いて測定することができる。また、エキシマUVランプを用いる場合、紫外線の積算光量は、ウシオ電機(株)製の紫外線積算光量計UIT−150−AやVUV−S172を用いて測定することができる。

【0111】

また、架橋反応の際、架橋効率向上の観点から、カチオン重合触媒(重合開始剤)を共存させておくことが好ましい。例えば、活性エネルギー線によって賦活化されるルイス酸のオニウム塩に対してエポキシ基は高い反応性を示すことから、上記のカチオン重合可能な基がエポキシ基である場合、カチオン重合触媒としては、ルイス酸のオニウム塩を用いることが好ましい。

【0112】

その他のカチオン重合触媒としては、例えば、ボレート塩、イミド構造を有する化合物、トリアジン構造を有する化合物、アゾ化合物、過酸化物などが挙げられる。

【0113】

各種カチオン重合触媒の中でも、感度、安定性および反応性の観点から、芳香族スルホニウム塩や芳香族ヨードニウム塩が好ましい。特には、ビス(4−tert−ブチルフェニル)ヨードニウム塩や、下記式(化4)で示される構造を有する化合物や、下記式(化5)で示される構造を有する化合物が好ましい。化4で示される化合物は、商品名:アデカオプトマ−SP150として、ADEKA(株)から販売されている。また、化5で示される化合物は、商品名:イルガキュア261として、チバスペシャルティーケミカルズ社から販売されている。

【0114】

【化4】

【0115】

【化5】

【0116】

カチオン重合触媒の使用量は、加水分解性縮合物に対して1〜3質量%であることが好ましい。

【実施例】

【0117】

以下に、具体的な実施例を挙げて本発明をさらに詳細に説明する。ただし、本発明はこれらに限定されるものではない。なお、実施例中の「部」は「質量部」を意味する。

【0118】

<実施例1>

(ゴム組成物の作製)

原料ゴムとして、以下の材料をオープンロールにて混合し、導電層用の未加硫ゴム組成物1を得た。

アクリルニトリル−ブタジエン元共重合体(商品名:N250SL JSR社製):100部、

加工助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、

加硫促進助剤:酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:SRFカーボンブラック(旭#35 旭カーボン社製):30部、

導電剤:ケッチェンブラック(商品名:ケッチェンブラックEC600JD ケッチェンブラックインターナショナル社製):10部、

老化防止剤:2,2’−メチレンビス(4−エチル−6−tert−ブチルフェノール)(商品名:ノクラックNS−5 大内新興化学工業社製):2部、

架橋剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):1.5部、

加硫促進剤:ジベンゾチアゾリルジスルフィド(商品名:ノクセラーDM、大内新興化学工業社製):2部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部、

発泡剤:アゾジカルボンアミド(ADCA)(商品名:ビホニールAC#3 永和化成工業社製):4部

発泡助剤:尿素(商品名:セルペーストA 永和化成工業社製):4部

原料ゴムとして、以下の材料をオープンロールにて混合し抵抗調整層の未加硫ゴム組成物2を得た。

エピクロルヒドリンゴム(商品名:エピオン301、ダイソー社製)100部、

加硫促進助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:炭酸カルシウム(商品名:シルバーW 白石工業社製):40部、

加硫促進剤:ベンゾチアゾリルジスルフィド(商品名:ノクセラーDM、大内新興化学工業社製):1.0部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部

加硫剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):1.2部

(ゴムローラの作製)

得られた2種類の未加硫ゴム組成物を、図2に示したクロスヘッドを用いた押出成形によって、芯金(直径6mm、長さ252mm)を中心として、同軸状に円筒形に同時に押出し、端部を切断した。このようにして、芯金の外周に未加硫の導電層と抵抗調整層を積層形成した仕込形状を作製した。得られた仕込形状を有する材料と、芯金の一体化したものを、図4に示した成形金型(端部内径8.2mm、中央部内径8.5mmのクラウン形状)内部に固定し、160℃で15分の加硫を行った。脱型後、更に電気炉によって2次加硫を160℃、30分行った後、両端部を突っ切りし、弾性体層の長さが228mm、端部直径8.2mm、中央部直径8.5mmのクラウン形状を有する弾性体層が形成されたゴムローラ1を得た。この時、弾性層の断面より測定した、抵抗調整層の厚さは400μmであった。

【0119】

(ローラの電気抵抗測定)

図6に電気抵抗測定装置の概略図を示した。ゴムローラ64は芯金11の両端部を不図示の押圧手段でΦ30mmの円柱状アルミドラム61に圧接され、アルミドラム61の回転駆動に伴い従動回転する。この状態で、ゴムローラ64の芯金部分11に直流電圧を電源62を用いて印加し、61のアルミドラムに直列に接続した抵抗63にかる電圧から、ゴムローラ64の電気抵抗を計算した。

【0120】

ゴムローラ1電気抵抗は、23℃、50%R.H.(N/Nとも記載する)環境下で、図6の装置を使用し、アルミドラムの回転数を30rpm、芯金と金属ドラムの間に直流200Vの電圧を2秒間印加して電気抵抗を求めた。電気抵抗は2秒間の平均値とし、同時に2秒間の最大値および最小値を測定し、最大値/最小値を周ムラとして表した。その結果、ゴムローラ1の電気抵抗は1.5×105Ω、周ムラは1.1倍であった。

【0121】

(表面層の作製)

次に、以下の材料を混合した後、室温で撹拌し、次いで24時間加熱還流(120℃)を行うことによって、加水分解性シラン化合物の縮合物Iを得た。

フェニルトリエトキシシラン(PhTES)37.44g(0.156mol(加水分解性シラン化合物総量に対して48.67mol%相当))、

グリシドキシプロピルトリエトキシシラン(GPTES)21.68g(0.078mol)、

ヘキシルトリメトキシシラン(HeTMS)13.21g(0.064mol)

トリデカフルオロ−1,1,2,2,テトラヒドロオクチルトリエトキシシラン(FTS、パーフルオロアルキル基の炭素数6)11.42g(0.022mol)

水25.93g

エタノール71.91g

加水分解反応の際のpHは5であり、Rohは1.5であった。ここでいう、Rohとは、

Roh=[H2O]/[OR]

で定義される値を意味する。[H2O]は水分子のモル数を意味し、[OR]は上記加水分解性シラン化合物に含まれるすべてのアルコキシ基のモル数を意味する。

【0122】

この縮合物Iを2−ブタノール/エタノールの混合溶剤に添加することによって、固形分7質量%の縮合物含有アルコール溶液Iを調製した。

【0123】

この縮合物含有アルコール溶液I100gに対して0.35gの光カチオン重合開始剤としての芳香族スルホニウム塩(商品名:アデカオプトマーSP−150、旭電化工業(株)製)を、縮合物含有アルコール溶液Iに添加した。続いて、さらにエタノールでこれを希釈することによって、固形分2質量%の表面層用塗布液Iを調製した。

【0124】

次に、ゴムローラ1の弾性層上に表面層用塗布液Iをリング塗布(吐出量:0.008ml/s(リング部のスピード:30mm/s、総吐出量:0.064ml)した。

【0125】

次に、弾性層上にリング塗布した表面層用塗布液Iに254nmの波長の紫外線を積算光量が8500mJ/cm2になるように照射することによって、表面層用塗布液Iを硬化(架橋反応による硬化)させた。次に、この硬化したものを数秒間(2〜3秒間)放置して乾燥させることによって表面層を形成した。紫外線の照射には、ハリソン東芝ライティング(株)製の低圧水銀ランプを用いた。

【0126】

紫外線の照射によってグリシドキシプロピルトリエトキシシランのグリシドキシ基が開裂し、縮合物Iの架橋反応が生じたと考えられる。

【0127】

以上のようにして、支持体、該支持体上に形成された弾性層、および、該弾性層上に形成された表面層(表面層用塗布液Iを用いて形成したポリシロキサンを含有する層)を有する帯電ローラ1を作製した。

【0128】

(表面層の体積固有抵抗率の測定)

表面層用塗布液Iはアルミシート上にバーコーターで成膜し、ローラと同様に紫外線を照射し、硬化させ、このシートサンプルから表面層の体積固有抵抗率を測定した。測定はハイレスター(三菱化学社製)を使用して行い、印加電圧100Vで電圧印加30秒後の値を測定した。その結果、表面層Iの体積固有抵抗率は1×1013Ω・cmであった。

【0129】

(表面層の膜厚測定)

帯電ローラ−1の弾性体層両端から1cmの位置と中央部について、周方向対抗2箇所、計6箇所についてサンプルを切り出し、電子顕微鏡観察にて表面層の膜厚測定を実施した。6箇所の平均膜厚は30nm、6箇所の最大膜厚と最小膜厚の比は1.5倍であった。

【0130】

(帯電ローラの画像評価)

上記と同様にして作製した帯電ローラ1を用いて、以下に示す画像評価を行った。

【0131】

まず、帯電ローラIと電子写真感光体とを、これらを一体に支持するプロセスカートリッジに組み込み、このプロセスカートリッジをA4紙縦出力用のレーザービームプリンターに装着した。このレーザービームプリンターの現像方式は反転現像方式であり、転写材の出力スピードは47mm/sであり、画像解像度は600dpiである。

【0132】

なお、帯電ローラ1とともにプロセスカートリッジに組み込んだ電子写真感光体は、支持体上に層厚14μmの有機感光層を形成してなる有機電子写真感光体である。また、この有機感光層は、支持体側から電荷発生層と変性ポリアリレート(結着樹脂)を含有する電荷輸送層とを積層してなる積層型感光層であり、この電荷輸送層は電子写真感光体の表面層となっている。

【0133】

また、上記レーザービームプリンターに使用したトナーは、いわゆる重合トナーであって、そのガラス転移温度は63℃、体積平均粒子径は6μmである。いわゆる重合トナーは、例えば、ワックス、荷電制御剤、色素、スチレン、ブチルアクリレートおよびエステルモノマーを含む重合性単量体系を水系媒体中で懸濁重合して得られた粒子にシリカ微粒子および酸化チタン微粒子を外添して作製される。

【0134】

画像出力は、15℃/10%RH環境下で行い、A4紙にハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像)を形成し、これを47mm/sのプロセススピードで3000枚出力した。

【0135】

電気的特性の悪化による出力画像の弊害として、電子写真感光体1周目の再転写パターン(ゴースト)と帯電横スジの発生を観察した。

【0136】

出力画像の評価は、1枚出力時(初期)および3000枚出力後(耐久後)において、出力画像を目視することによって行った。

【0137】

また、耐久後の画像不良として、帯電ローラピッチの濃度ムラと表層欠陥による黒ポチ画像の評価も合わせて行った。

【0138】

評価基準は以下のとおりである。

【0139】

A:上記の画像不良が全く出ていないもの。

【0140】

B:上記の画像不良が極わずかに発生したもの。

【0141】

C:上記の画像不良がわずかに発生したもの。

【0142】

D:上記の画像不良がはっきりと発生したもの。

【0143】

以上の評価結果を表1に示す。

【0144】

<実施例2>

原料ゴムとして、以下の材料をオープンロールにて混合し、抵抗調整層用の未加硫ゴム組成物3を得た。

アクリルニトリル−ブタジエン元共重合体(商品名:N230SV JSR社製):100部、

加工助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、

加硫促進助剤:酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:炭酸カルシウム(商品名:シルバーW 白石工業社製):20部、

導電剤:カーボンブラック(商品名:トーカブラック#7360SB 東海カーボン社製):40部、

老化防止剤:2,2‘−メチレンビス(4−エチル−6−tert−ブチルフェノール)(商品名:ノクラックNS−5 大内新興化学工業社製):2部、

架橋剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):1.2部、

加硫促進剤:テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):4部

実施例1の未加硫ゴム組成物1を導電層、上記の未加硫ゴム組成物3を抵抗調整層として、実施例1と同様にゴムローラ2を作製した。

【0145】

このゴムローラ2の電気抵抗を実施例1と同様に測定した。その結果、ゴムローラ2の電気抵抗は2.0×104Ω、周ムラは1.4倍であった。また、この時の抵抗調整層の厚さは450μmであった。

【0146】

次にゴムローラ2に実施例1と同様に表面層を形成し、帯電ローラ2を得た。得られた帯電ローラ2について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は25nm、6箇所の最大膜厚と最小膜厚の比は1.4倍であった。

【0147】

帯電ローラ2について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0148】

<実施例3>

原料ゴムとして、以下の材料をオープンロールにて混合し、未加硫ゴム組成物4を得た。

エピクロルヒドリンゴム(商品名:エピオン301、ダイソー社製):100部、

加硫促進助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:炭酸カルシウム(商品名:シルバーW 白石工業社製):40部、

イオン導電剤:N−ヘキサオキシエチレン−N,N,N−モノドデシルジメチルアンモニウムパークロレート:0.3部、

加硫促進剤:ベンゾチアゾリルジスルフィド(商品名:ノクセラーDM 大内新興化学工業社製):1.0部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部

加硫剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):1.2部

上記の未加硫ゴム組成物4をゴム押出機で、外径9.4mm、内径5.4mmの円筒形に押し出し、250mmの長さに裁断し、加硫缶で160℃の水蒸気で30分間1次加硫することによって、弾性層用1次加硫チューブを得た。

【0149】

実施例1と同様の芯金に上記の弾性層用1次加硫チューブを圧入し、その後、160℃で30分間二次加硫を行った。次に、弾性層部分の両端を切断し、弾性層部分の軸方向幅を228mmとした後、導電性弾性層部分の表面を回転砥石で研磨することによって、端部直径8.2mm、中央部直径8.5mmのクラウン形状のゴムローラ3を得た。

【0150】

このゴムローラ3の電気抵抗を実施例1と同様に測定した。その結果、ゴムローラ3の電気抵抗は3.0×104Ω、周ムラは1.1倍であった。

【0151】

次にゴムローラ3に実施例1と同様に表面層を形成し、帯電ローラ3を得た。得られた帯電ローラ3について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は30nm、6箇所の最大膜厚と最小膜厚の比は1.5倍であった。

【0152】

帯電ローラ3について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0153】

<実施例4>

実施例2の未加硫ゴム組成物3を使用し、実施例3と同様に押出し・加硫・研磨を実施し、ゴムローラ4を得た。

【0154】

得られたゴムローラ4について実施例1と同様に電気抵抗の測定を行った。その結果、ゴムローラ4の電気抵抗は3.5×104Ω、周ムラは1.3倍であった。

【0155】

次にゴムローラ4に実施例1と同様に表面層を形成し、帯電ローラ4を得た。

【0156】

得られた帯電ローラ4について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は25nm、6箇所の最大膜厚と最小膜厚の比は1.3倍であった。

【0157】

帯電ローラ4について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0158】

<比較例1>

原料ゴムとして、以下の材料をオープンロールにて混合し、未加硫ゴム組成物5を得た。

エピクロルヒドリンゴム(商品名:エピクロマーCG102、ダイソー社製):100部、

加硫促進助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:炭酸カルシウム(商品名:シルバーW 白石工業社製):40部、

イオン導電剤:N−ヘキサオキシエチレン−N,N,N−モノドデシルジメチルアンモニウムパークロレート:0.3部、

加硫促進剤:ベンゾチアゾリルジスルフィド(商品名:ノクセラーDM 大内新興化学工業社製):1.0部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部および

加硫剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製)1.2部

得られた未加硫ゴム組成物5を使用し、実施例3と同様に押出し・加硫・研磨を実施し、ゴムローラ5を得た。

【0159】

得られたゴムローラ5について実施例1と同様に電気抵抗の測定を行った。その結果、ゴムローラ5の電気抵抗は3.5×105Ω、周ムラは1.1倍であった。

【0160】

次に、以下の材料を混合し、ペイントシェーカで70時間分散させた。

導電性酸化スズ粉体(商品名:SN−100P、石原産業社製):50質量部

トリフルオロプロピルトリメトキシシランの1%イソプロピルアルコール溶液:500質量部

平均粒径0.8mmのガラスビーズ:300質量部、

この分散液を500メッシュの網で濾過し、次にこの溶液をナウターミキサーで攪拌しながら100℃の湯浴で暖めてアルコールを飛ばして乾燥させ、表面にシランカップリング剤を付与し、表面処理導電性酸化スズ粉体を得た。

【0161】

ラクトン変性アクリルポリオール(商品名:プラクセルDC2009、ダイセル化学工業社製)200質量部を、500質量部のMIBK(メチルイソブチルケトン)に溶解し、ポリオール濃度20質量%の溶液とした。このアクリルポリオール溶液200質量部に対して、以下の(イ)乃至(ニ)を加えて、450mlのビンに入れてペイントシェーカを使い15時間分散して分散液を調製した。

(イ)前記表面処理導電性酸化スズ粉体:50質量部、

(ロ)シリコーンオイル(商品名:SH−28PA、東レ・ダウコーニングシリコーン社製):0.01質量部、

(ハ)ヘキサメチレンジシラザンで表面処理した微粒子シリカ(一次粒径0.02μm)1.2質量部

(ニ)直径0.8mmのガラスビーズ:200質量部。

【0162】

上記で調製した分散液370質量部に、以下の(ホ)及び(ヘ)を加え、ボールミルで1時間攪拌した。

(ホ)イソホロンジイソシアネートのブロックタイプのイソシアヌレート型3量体(商品名:ベスタナートB1370、デグサ・ヒュルス社製):33.5質量部;

(ヘ)ヘキサメチレンジイソシアネートのイソシアヌレート型3量体(商品名:デュラネートTPA−B80E、旭化成工業社製):21.5質量部。

【0163】

その後、500メッシュの網で溶液を濾過した後、さらにMIBKで希釈し、固形分比で2質量%の表層用塗布液IIを調製した。

【0164】

前記表層用塗布液IIを実施例1と同様にリング塗布し、30分間風乾した後、160℃で100分間乾燥して、帯電ローラ5を得た。

【0165】

表面層用塗布液IIはアルミシート上にバーコーターで製膜し、ローラと同様に30分間風乾した後、160℃で100分間乾燥して、このシートサンプルから表面層の体積固有抵抗率を測定した。測定は実施例1と同様に行い、その結果、表面層IIの体積固有抵抗率は8×1013Ω・cmであった。

【0166】

得られた帯電ローラ5について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は90nm、6箇所の最大膜厚と最小膜厚の比は1.8倍であった。

【0167】

帯電ローラ5について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0168】

<比較例2>

原料ゴムとして、以下の材料をオープンロールにて混合し、未加硫ゴム組成物6を得た。

アクリルニトリル−ブタジエン元共重合体(商品名:N250SL JSR社製):100部、

加工助剤:ステアリン酸亜鉛(商品名:ジンクステアレート 日本油脂社製):1部、

加硫促進助剤:酸化亜鉛(亜鉛華2種 堺化学工業社製):5部、

充填剤:SRFカーボンブラック(旭#35 旭カーボン社製):40部、

導電剤:ケッチェンブラック(ケッチェンブラックEC600JD ケッチェンブラックインターナショナル社製):6部、

老化防止剤:2,2‘−メチレンビス(4−エチル−6−tert−ブチルフェノール)(商品名:ノクラックNS−5 大内新興化学工業社製):2部、

架橋剤:硫黄(商品名:サルファックスPMC 鶴見化学工業社製):0.8部、

加硫促進剤:ジベンゾチアゾリルジスルフィド(商品名:ノクセラーDM、大内新興化学工業社製):1部、テトラベンジルチウラムジスルフィド(商品名:ノクセラーTBzTD、大内新興化学工業社製):2部

得られた未加硫ゴム組成物6を使用し、実施例3と同様に押出し・加硫・研磨を実施し、ゴムローラ6を得た。

【0169】

得られたゴムローラ6について実施例1と同様に電気抵抗の測定を行った。その結果、ゴムローラ6の電気抵抗は4.0×104Ω、周ムラは2.2倍であった。

【0170】

次にゴムローラ6に比較例1と同様に表面層を形成し、帯電ローラ6を得た。

【0171】

得られた帯電ローラ6について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は90nm、6箇所の最大膜厚と最小膜厚の比は1.8倍であった。

【0172】

帯電ローラ6について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0173】

<比較例3>

比較例1の表面層塗布液IIの作製手順において、表面処理導電性酸化スズ粉体の配合量を150質量部とし、固形分濃度を1.5質量%とした以外はすべて同様にして、表層用塗布液IIIを調製した。

【0174】

実施例3で作製したゴムローラ3を使用し、比較例1と同様にリング塗布により表層塗布液IIIを塗布後、乾燥して帯電ローラ7を得た。

【0175】

塗布液IIIは比較例1と同様にアルミシート上に製膜し、体積抵抗を測定した。その結果、表面層IIIの体積抵抗は1×107Ω・cmであった。

【0176】

得られた帯電ローラ7について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は85nm、6箇所の最大膜厚と最小膜厚の比は1.9倍であった。

【0177】

帯電ローラ7について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0178】

<比較例4>

実施例4で作製したゴムローラ4に、比較例1の表層塗布液IIを、比較例1と同様に表面層を形成して、帯電ローラ8を得た。

【0179】

得られた帯電ローラ8について、実施例1と同様に表面層の膜厚を測定した。その結果、表面層の平均膜厚は210nm、6箇所の最大膜厚と最小膜厚の比は2.2倍であった。

【0180】

帯電ローラ8について、実施例1と同様に画像評価を行った。その結果を表1に示す。

【0181】

【表1】

【0182】

表2に実施例、比較例で使用したゴム組成物の配合表を示す。

【0183】

【表2】

【0184】

表1から明らかなように、比較例1は弾性層の電気抵抗が高く、その結果耐久時の帯電横スジが悪化している。比較例2は弾性層の電気抵抗の周ムラが大きく、その結果耐久時の濃度ムラ(段ムラ)が発生している。比較例3は表面層の電気抵抗が低いため、ゴースト画像不良が発生している。比較例4は表面層の膜厚が厚く、耐久時のゴースト・帯電横スジが悪化している。

【0185】

実施例1〜4は本発明の範囲であり、画像評価において初期、耐久後ともにすべての項目でBランク以上で良好な画像が得られている。

【図面の簡単な説明】

【0186】

【図1】本発明における帯電ローラの例を説明するための模式的断面図である。

【図2】本発明におけるクロスヘッド押出機の例を説明するための模式図である。

【図3】本発明におけるクロスヘッドの例を説明するための模式的断面図である。

【図4】本発明における成形金型の例を説明するための模式的断面図である。

【図5】本発明における電子写真装置の例を説明するための模式的断面図である。

【図6】本発明における帯電ローラの抵抗測定例を説明するための模式図である。

【符号の説明】

【0187】

10 帯電ローラ

11 芯金

12 弾性体層

121 導電層

122 抵抗調整層

13 表面層

21 押出機

22 押出機

23 クロスヘッド

31 未加硫抵抗調整層経路

32 未加硫導電層経路

33 芯金挿入経路

34 ダイス

41 蓋体

42 成形金型

51 像担持体

51a 感光層

51b 導電性支持体

51c 支軸

53 電源

53a 摺擦電源

54 露光手段

55 現像手段

56 転写ローラ

57 転写材

58 クリーニング手段

61 アルミドラム

62 外部電源

63 基準抵抗

64 ゴムローラ

【特許請求の範囲】

【請求項1】

導電性支持体と、該導電性支持体の上に形成された弾性体層と、表面層とを有する帯電部材において、

前記表面層を形成しない状態における弾性体層の23℃、50%RH環境下での200V、2秒間印加した時の電気抵抗の平均値が3×105Ω未満であって、かつ、該電気抵抗の周方向の最大値と最小値の比が2.0倍以下であり、

前記表面層の体積固有抵抗率が1×108〜1×1014Ω・cmであり、

前記表面層の平均膜厚が10〜100nmであることを特徴とする帯電部材。

【請求項2】

前記表面層の膜厚の最大値と最小値の比が2倍以内である請求項1に記載の帯電部材。

【請求項3】

前記表面層がオキシアルキレン基を有するポリシロキサンを含有する請求項1又は2に記載の帯電部材。

【請求項4】

前記表面層がフッ化アルキル基を有するポリシロキサンを含有する請求項3に記載の帯電部材。

【請求項5】

前記弾性体層が導電層と、該導電層の上に形成された抵抗調整層とを有する請求項1乃至4いずれかに記載の帯電部材。

【請求項6】

前記導電層が発泡ゴムからなる層である請求項5に記載の帯電部材。

【請求項7】

前記ポリシロキサンが、下記工程(I)〜(III)を経て得られるポリシロキサンである請求項3乃至6いずれかに記載の帯電部材。

(I)カチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解によって縮合させる縮合工程

(II)前記工程(I)で得られた加水分解性縮合物を帯電部材の弾性体層の表面に薄膜形成する工程

(III)該カチオン重合可能な基を開裂させることにより、前記工程(II)の弾性体層の表面に薄膜形成された加水分解性縮合物を架橋させる架橋工程。

【請求項1】

導電性支持体と、該導電性支持体の上に形成された弾性体層と、表面層とを有する帯電部材において、

前記表面層を形成しない状態における弾性体層の23℃、50%RH環境下での200V、2秒間印加した時の電気抵抗の平均値が3×105Ω未満であって、かつ、該電気抵抗の周方向の最大値と最小値の比が2.0倍以下であり、

前記表面層の体積固有抵抗率が1×108〜1×1014Ω・cmであり、

前記表面層の平均膜厚が10〜100nmであることを特徴とする帯電部材。

【請求項2】

前記表面層の膜厚の最大値と最小値の比が2倍以内である請求項1に記載の帯電部材。

【請求項3】

前記表面層がオキシアルキレン基を有するポリシロキサンを含有する請求項1又は2に記載の帯電部材。

【請求項4】

前記表面層がフッ化アルキル基を有するポリシロキサンを含有する請求項3に記載の帯電部材。

【請求項5】

前記弾性体層が導電層と、該導電層の上に形成された抵抗調整層とを有する請求項1乃至4いずれかに記載の帯電部材。

【請求項6】

前記導電層が発泡ゴムからなる層である請求項5に記載の帯電部材。

【請求項7】

前記ポリシロキサンが、下記工程(I)〜(III)を経て得られるポリシロキサンである請求項3乃至6いずれかに記載の帯電部材。

(I)カチオン重合可能な基を有する加水分解性シラン化合物と、フッ化アルキル基を有する加水分解性シラン化合物とを加水分解によって縮合させる縮合工程

(II)前記工程(I)で得られた加水分解性縮合物を帯電部材の弾性体層の表面に薄膜形成する工程

(III)該カチオン重合可能な基を開裂させることにより、前記工程(II)の弾性体層の表面に薄膜形成された加水分解性縮合物を架橋させる架橋工程。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−86263(P2009−86263A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2007−255548(P2007−255548)

【出願日】平成19年9月28日(2007.9.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成19年9月28日(2007.9.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]