帯電部材

【課題】新たな部材を追加することなく、また残電位に影響されることなく感光体表面を均一に帯電できる帯電部材を提供する。

【解決手段】導電性基体71の外周に導電性弾性層72と表層73とをこの順で設ける。そして、紡錘状又は円柱状又は針状の微粒子74を表層73に含有させて微粒子74に由来する凹凸を形成するとともに、微粒子74の長径方向が導電性基体71に対して略法線方向となるように微粒子74を配向させる。ここで、均一帯電性を一層向上させる観点からは、微粒子74の長径は15μm〜20μmの範囲、短径は3μm〜6μmの範囲、アスペクト比(長径/短径)は5以下が好ましい。また、表層73の十点表面粗さRzは10μm〜20μmの範囲、凹凸の平均間隔Smは10μm〜20μmの範囲が好ましい。

【解決手段】導電性基体71の外周に導電性弾性層72と表層73とをこの順で設ける。そして、紡錘状又は円柱状又は針状の微粒子74を表層73に含有させて微粒子74に由来する凹凸を形成するとともに、微粒子74の長径方向が導電性基体71に対して略法線方向となるように微粒子74を配向させる。ここで、均一帯電性を一層向上させる観点からは、微粒子74の長径は15μm〜20μmの範囲、短径は3μm〜6μmの範囲、アスペクト比(長径/短径)は5以下が好ましい。また、表層73の十点表面粗さRzは10μm〜20μmの範囲、凹凸の平均間隔Smは10μm〜20μmの範囲が好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は帯電部材に関し、より詳細には、感光体などの静電潜像担持体に圧接し、所定電圧の印加によって静電潜像担持体の表面を均一に帯電させる帯電部材に関するものである。

【背景技術】

【0002】

ファクシミリやプリンタ、複写機などの電子写真方式を用いた画像形成装置では、感光体(静電潜像担持体)表面を所定電位に一様に帯電させた後、感光体表面を露光して画像情報に対応した静電潜像を形成する。そして、形成された静電潜像を現像装置によってトナー現像して、可視像化する。次いで、感光体表面のトナー像を直接あるいは中間転写機構を経由して用紙上に転写した後、加熱・加圧してトナー像を用紙に溶融定着する。

【0003】

ここで、感光体表面を一様に帯電させる帯電部材としては、感光体に接触して帯電させる接触帯電方式と、コロナ放電により感光体を帯電させる非接触方式とに大別される。オゾン発生量及び消費電力が少ないことなどから、接触帯電方式が近年多用されつつある。

【0004】

接触帯電方式は、導電性支持体の外周に導電性弾性層と抵抗層とをこの順で積層した帯電ローラを用いて、前記導電性基体に電圧を印加し、帯電ローラと感光体とのニップ部の近傍で微小な放電をさせて感光体の表面を帯電させる方式である。帯電ローラへの電圧印加方式には交流電圧印加と直流電圧印加とがあり、消費電力がより少なく、また小型化できることなどから直流電圧印加方式が注目されている。

【0005】

ところが、直流電圧印加方式では、帯電ローラと感光体とのニップ部の、帯電ローラの回転方向上流側で帯電を完了させることが重要であるところ、直流電圧印加方式は交流電圧印加方式に比べて放電領域が狭く、感光体の表面電位が所望電位にまで達しないことがある。帯電ローラと感光体とのニップ部の、帯電ローラの回転方向上流側で、感光体の表面電位が所望電位にまで達しないと、ニップ部の、帯電ローラの回転方向下流側で異常放電が起こりやすくなり均一帯電が得られないことがあった。加えて、直流電圧印加方式では、感光体表面における、画像転写後の画像領域と非画像領域との残電位差の影響を受けやすく、帯電ローラによる感光体の帯電にムラが生じることがあった。感光体表面の残電位差の影響を排除するには、帯電ローラによる帯電前に感光体全体を光を照射して表面電位を全体に低下させればよいが、残電位除去用の光除電部材が新たに必要となり、装置の小型軽量化及び省電力化に反することとなる。

【0006】

そこで、例えば、帯電ローラの表面に微細な凹凸を設けて感光体表面の帯電を均一化する技術が提案されている(例えば特許文献1,2を参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009-9057号公報

【特許文献2】特開2009-9029号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記提案技術でも未だ満足できる帯電ローラの帯電性能を得ることはできていない。

【0009】

本発明はこのような従来の問題に鑑みてなされたものであり、その目的は、新たな部材を追加することなく、残電位の影響を受けず感光体表面を均一に帯電できる帯電部材を提供することにある。

【課題を解決するための手段】

【0010】

前記目的を達成する本発明に係る帯電部材は、導電性基体と、前記導電性基体上に形成した導電性弾性層と、前記導電性弾性層上に形成した表層とを備え、前記表層は紡錘状又は円柱状又は針状の微粒子を含有し、当該微粒子に由来する凹凸を有し、前記微粒子はその長径方向が前記導電性基体に対して略法線方向となるように配向していることを特徴とする。なお、本明細書において「略法線方向」とは、法線方向を中心に±5°の範囲を含む方向をいう。

【0011】

ここで、均一帯電性を一層向上させる観点からは、前記微粒子の長径は15μm〜20μmの範囲であり、短径は3μm〜6μmの範囲であり、アスペクト比(長径/短径)は5以下であるのが好ましい。

【0012】

また、前記表層の十点表面粗さRzは10μm〜20μmの範囲であり、凹凸の平均間隔Smは10μm〜20μmの範囲であるのが好ましい。

【0013】

そしてまた本発明によれば、前記のいずれかに記載の帯電部材を備えたことを特徴とする画像形成装置が提供される。

【発明の効果】

【0014】

本発明に係る帯電部材では、その表層に、紡錘状又は円柱状又は針状の微粒子を含有させて微粒子に由来する凹凸を形成するとともに、微粒子の長径方向が前記導電性基体に対して略法線方向となるように微粒子を配向させているので、直流電圧を印加する場合であっても、残電位の影響を受けず感光体表面を均一に帯電できる。

【0015】

本発明に係る画像形成装置によれば、小型軽量化及び省電力化が図れると共に、長期間にわたって濃度ムラや微小ノイズのない高品質の画像が得られる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る画像形成装置の一例を示す概説図である。

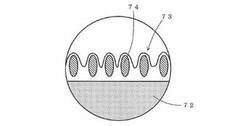

【図2】本発明に係る帯電ローラの一例を示す垂直断面図である。

【図3】図2の帯電ローラの表層部分の拡大断面図である。

【発明を実施するための形態】

【0017】

以下、本発明を図に基づいてよりさらに詳しく説明するが本発明はこれらの実施形態に何ら限定されるものではない。

【0018】

図1に、本発明に係る画像形成装置の一実施形態を示す概説図を示す。図1の画像形成装置Dは所謂タンデム方式のカラープリンタである。もちろん、プリンタのほか、さらにスキャナを有する複写機、ファクシミリ又はそれらの機能を複合的に備えた複合機等にも本発明を適用することができる。また、画像形成方式としてはタンデム方式に限定されるものではなく、他の方式、例えば、回転軸の周囲に4つの現像装置を配置し、これらを順次静電潜像担持体に対向させてフルカラー画像を作成する所謂4サイクル方式、あるいは一つの現像装置でモノクロ画像を作成するモノクロ方式であっても構わない。

【0019】

画像形成装置Dは、導電性を有する無端状の中間転写ベルト33を有する。中間転写ベルト33は、図の左右両側にそれぞれ配置された一対のローラ31,32に掛架されている。ローラ32は不図示のモータに連結されており、モータの駆動によってローラ32は反時計回りに回転し、これによって中間転写ベルト33とこれに接するローラ31は従動回転する。ローラ32に支持されているベルト部分の外側には、二次転写ローラ34が圧接している。この二次転写ローラ34と中間転写ベルト33とのニップ部(二次転写領域)において中間転写ベルト33上に形成されたトナー像が、搬送されてきた用紙Pに転写される。

【0020】

また、ローラ31に支持されているベルト部分の外側には、中間転写ベルト33の表面をクリーニングするクリーニングブレード92が設けられている。クリーニングブレード92は、中間転写ベルト33との当接部で、未転写の残留トナーを除去・回収する。

【0021】

ローラ31とローラ32とに掛架された中間転写ベルト33の下側には、中間転写ベルト33の回転方向上流側から順に、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の4つの作像部2Y,2M,2C,2K(以下、「作像部2」と総称することがある)が、装置本体10に対して着脱自在に配置されている。これらの作像部2では、各色の現像剤をそれぞれ用いて対応する色のトナー像が作成される。

【0022】

作像部2は、静電潜像担持体として円筒状の感光体20を有する。そして、感光体20の周囲には、その回転方向(時計回り方向)に沿って順に、帯電ローラ(帯電部材)7、現像装置23、一次転写ローラ24、およびクリーニングブレード62が配置されている。そして、クリーニングブレード62の一端側が感光体20の外周面に当接し、感光体20の表面に残留するトナーを除去・回収する。一次転写ローラ24は中間転写ベルト33を挟んで感光体20に圧接し、ニップ部(一次転写領域)を形成している。また、作像部2の下方には露光装置22が配置されている。なお、後述するように、帯電ローラ7はローラ帯電方式である。

【0023】

中間転写ベルト33の上方には、各色の現像装置23に補給するトナーを収容したホッパー4Y,4M,4C,4K(以下、「ホッパー4」と総称することがある)がそれぞれ配置されている。また、露光装置22の下部には、給紙装置として給紙カセット50が着脱可能に配置されている。給紙カセット50内に積載収容された用紙Pは、給紙カセット50の近傍に配置された給紙ローラ51の回転によって最上紙から順に1枚ずつ搬送路に送り出される。給紙カセット50から送り出された用紙Pは、レジストローラ対52に搬送され、ここで所定のタイミングで二次転写領域に送り出される。

【0024】

画像形成装置Dは、1色のトナー(例えばブラック)を用いてモノクロ画像を形成するモノクロモードと、4色のトナーを用いてカラー画像を形成するカラーモードとに切り替え可能となっている。

【0025】

カラーモードにおける画像形成動作例について簡単に説明すると、まず、各作像部2において、所定の周速度で回転駆動される感光体20の外周面が帯電ローラ7により帯電される。次に、帯電された感光体20の表面に、画像情報に応じた光が露光装置22から投射されて静電潜像が形成される。続いて、この静電潜像は、現像装置23から供給される現像剤としてのトナーにより顕在化される。このようにして感光体20の表面に形成された各色のトナー像は、感光体20の回転によって一次転写領域に達すると、イエロー、マゼンタ、シアン、ブラックの順で、感光体20から中間転写ベルト33上へ転写(一次転写)されて重ねられる。

【0026】

中間転写ベルト33に転写されることなく感光体20上に残った残留トナーは、クリーニングブレード62で掻き取られ、感光体20の外周面から除去される。

【0027】

重ね合わされた4色のトナー像は、中間転写ベルト33によって二次転写領域に搬送される。一方、そのタイミングに合わせて、レジストローラ対52から二次転写領域に用紙Pが搬送される。そして、4色のトナー像が、二次転写領域において中間転写ベルト33から用紙Pに転写(二次転写)される。4色のトナー像が転写された用紙Pは、定着装置1へ搬送される。定着装置1において用紙Pは、定着ローラ11と加圧ローラ12とのニップ部を通過する。この間に用紙Pは加熱・加圧され、用紙P上のトナー像は用紙Pに溶融定着する。トナー像が定着した用紙Pは排出ローラ対53によって排紙トレイ54に排出される。

【0028】

一方、用紙Pに転写されることなく中間転写ベルト33上に残った残留トナーは、クリーニングブレード92で掻き取られ、中間転写ベルト33の外周面から除去される。その後、各感光体20及び中間転写ベルト33の回転駆動が停止される。

【0029】

図2に、帯電ローラ7の断面構成図を示す。この図の帯電ローラ7は、円柱状の導電性基体71と、その外周に形成された導電性弾性層72と、導電性弾性層72の外周に形成された表層73とを備える。

【0030】

導電性基体71の材質は導電性であればよく、例えば、鉄、銅、ステンレス鋼、アルミニウム、ニッケル等の金属材料が挙げられる。また、導電性基体71は、導電性を害さない範囲において耐傷性や防錆性を高めるめっき等の表面処理を施していてもよい。導電性基体71の形状は円柱状に限定されるものではなく、円筒状や無端ベルト状などであっても構わない。

【0031】

導電性弾性層72は導電性と弾性とを備え、例えば、高分子弾性体に導電剤を分散させたものが好適に使用される。高分子弾性体としては、例えば、EPDMゴムやポリブタジエンゴム、ポリイソプレンゴム、スチレン−ブタジエンゴム、クロロプレン、シリコーンゴム、アクリルゴム、ニトリルゴム、ウレタンゴム、アクリロニトリル−ブタジエンゴム、エピクロルヒドリンゴムなどが挙げられる。また導電剤としては、カーボンブラックやグラファイト、導電性酸化チタン、導電性酸化スズ、銅粉、銀粉、導電性繊維などが挙げられる。

【0032】

導電性弾性層72の体積抵抗率としては、通常、102Ω・cm〜1010Ω・cmの範囲が好ましく、体積抵抗率の調整は分散させる導電剤の種類や量によって調整できる。

【0033】

また、導電性弾性層72の硬度としては30度〜80度の範囲が好ましく、軟化油や可塑剤などの添加量によって調整できる。

【0034】

導電性弾性層72の層厚としては特に限定はないが、通常、0.5mm〜5mmの範囲が好適である。

【0035】

導電性弾性層72の形成は、例えば、高分子弾性体及び導電剤などの原料を混合した後、導電性基体の外周に塗布形成すればよい。あるいは、押出成形等により導電性弾性層を別途成形した後、導電性基体に嵌め入れればよい。

【0036】

導電性弾性層72には、前記特性を害さない範囲において、充填剤や軟化剤、可塑剤、加硫遅延剤など添加剤を配合してもよい。

【0037】

図3に、表層73の部分拡大断面図を示す。表層73は結着樹脂に微粒子74が分散混合されてなる。そして、表層の表面には微粒子に由来する凹凸が形成されている。結着樹脂としては、例えば、フッ素樹脂やシリコーン樹脂、アクリル樹脂、アミド樹脂などの表面保護機能を有するものが好適に使用される。

【0038】

微粒子74は、紡錘状又は円柱状又は針状のいずれかであり、長径は15μm〜20μmの範囲が好ましく、短径は3μm〜6μmの範囲が好ましく、アスペクト比(長径/短径)は5以下であるのが好ましい。微粒子74の材質は、有機材料、無機材料、金属材料のいずれであってもよい。

【0039】

本発明に係る帯電ローラでは、表層73に含有される微粒子74が長径方向が導電性基体71に対して略法線方向となるように配向していることが重要である。これにより、帯電ローラ7の放電点を増やすことができ、帯電ローラ7と感光体20とのニップ部の帯電ローラ回転方向上流側のみならず下流側においても感光体20を帯電させることができ、また同時に異常放電を抑制することができる。

【0040】

微粒子74を長径方向が導電性基体71に対して略法線方向となるように配向させるには、従来公知の方法を用いることができる。例えば、微粒子74の長径方向の一方側の先端部に磁性材料を塗布した後、微粒子74と結着樹脂と混合した塗料を導電性弾性層72の外周に塗布すると同時に、導電性基体71に対して法線方向となるように磁力線を形成し、微粒子74の長径方向が導電性基体71に対して略法線方向となるように配向する。あるいは、微粒子74を誘電体とし、導電性基体71に対して法線方向となるように電界を形成し、微粒子74の長径方向が導電性基体71に対して略法線方向となるように配向する。

【0041】

表層73の形成は、例えば、結着樹脂に微粒子74を分散させて塗料を作製し、ディッピング法、塗工法など従来公知の方法により導電性弾性層72の外周に形成する。表層73の層厚としては、通常、15μm〜100μmの範囲が好ましく、20μm〜50μmの範囲がより好ましい。なお、表層73の層厚は、導電性弾性層72との境界面から表層73の凸部の頂点までの長さをいう。

【0042】

表層73の十点表面粗さRzは10μm〜20μmの範囲が好ましい。微粒子74によって表層73の凸部をこの範囲の高さに調整することにより、効果的に放電を発生させることができ感光体20表面を均一に帯電させることができるようになる。また、凹凸の平均間隔Smは10μm〜20μmの範囲が好ましい。凹凸の形成間隔Smをこの範囲に調整することにより、充分な数の放電点と放電に必要な空間とが確保され感光体20表面を均一に帯電させることができるようになる。なお、十点表面粗さRzはJIS B0601に準じて測定した値である。

【実施例】

【0043】

実施例1〜6

図2に示す構造を有し、表1に示す長径と短径を有する紡錘状の微粒子を帯電ローラの表層に長径方向が導電性基体に対して法線方向となるように配向させた帯電ローラを用いて、交流電圧(最大1kV,振幅1kV,周波数1kHz)及び直流電圧(1kV)をそれぞれ印加して感光体を接触帯電させた。そして、露光装置によってハーフトーン(網点状)の静電潜像を形成しトナーで現像した。次いで、現像された画像を所定の基準見本と比較しそのザラツキ状態を評価した。結果を表1に示す。

【0044】

【表1】

【0045】

表1から理解されるように、本発明に係る帯電部材である実施例1〜5の帯電ローラでは、交流電圧を印加した場合のみならず、直流電圧を印加した場合であっても感光体を均一に帯電させることができた。

【産業上の利用可能性】

【0046】

本発明の帯電部材で、新たな部材を追加することなく、残電位の影響を受けず感光体表面を均一に帯電でき有用である。

【符号の説明】

【0047】

7 帯電ローラ(帯電部材)

D 画像形成装置

71 導電性基体

72 導電性弾性層

73 表層

74 微粒子

【技術分野】

【0001】

本発明は帯電部材に関し、より詳細には、感光体などの静電潜像担持体に圧接し、所定電圧の印加によって静電潜像担持体の表面を均一に帯電させる帯電部材に関するものである。

【背景技術】

【0002】

ファクシミリやプリンタ、複写機などの電子写真方式を用いた画像形成装置では、感光体(静電潜像担持体)表面を所定電位に一様に帯電させた後、感光体表面を露光して画像情報に対応した静電潜像を形成する。そして、形成された静電潜像を現像装置によってトナー現像して、可視像化する。次いで、感光体表面のトナー像を直接あるいは中間転写機構を経由して用紙上に転写した後、加熱・加圧してトナー像を用紙に溶融定着する。

【0003】

ここで、感光体表面を一様に帯電させる帯電部材としては、感光体に接触して帯電させる接触帯電方式と、コロナ放電により感光体を帯電させる非接触方式とに大別される。オゾン発生量及び消費電力が少ないことなどから、接触帯電方式が近年多用されつつある。

【0004】

接触帯電方式は、導電性支持体の外周に導電性弾性層と抵抗層とをこの順で積層した帯電ローラを用いて、前記導電性基体に電圧を印加し、帯電ローラと感光体とのニップ部の近傍で微小な放電をさせて感光体の表面を帯電させる方式である。帯電ローラへの電圧印加方式には交流電圧印加と直流電圧印加とがあり、消費電力がより少なく、また小型化できることなどから直流電圧印加方式が注目されている。

【0005】

ところが、直流電圧印加方式では、帯電ローラと感光体とのニップ部の、帯電ローラの回転方向上流側で帯電を完了させることが重要であるところ、直流電圧印加方式は交流電圧印加方式に比べて放電領域が狭く、感光体の表面電位が所望電位にまで達しないことがある。帯電ローラと感光体とのニップ部の、帯電ローラの回転方向上流側で、感光体の表面電位が所望電位にまで達しないと、ニップ部の、帯電ローラの回転方向下流側で異常放電が起こりやすくなり均一帯電が得られないことがあった。加えて、直流電圧印加方式では、感光体表面における、画像転写後の画像領域と非画像領域との残電位差の影響を受けやすく、帯電ローラによる感光体の帯電にムラが生じることがあった。感光体表面の残電位差の影響を排除するには、帯電ローラによる帯電前に感光体全体を光を照射して表面電位を全体に低下させればよいが、残電位除去用の光除電部材が新たに必要となり、装置の小型軽量化及び省電力化に反することとなる。

【0006】

そこで、例えば、帯電ローラの表面に微細な凹凸を設けて感光体表面の帯電を均一化する技術が提案されている(例えば特許文献1,2を参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009-9057号公報

【特許文献2】特開2009-9029号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記提案技術でも未だ満足できる帯電ローラの帯電性能を得ることはできていない。

【0009】

本発明はこのような従来の問題に鑑みてなされたものであり、その目的は、新たな部材を追加することなく、残電位の影響を受けず感光体表面を均一に帯電できる帯電部材を提供することにある。

【課題を解決するための手段】

【0010】

前記目的を達成する本発明に係る帯電部材は、導電性基体と、前記導電性基体上に形成した導電性弾性層と、前記導電性弾性層上に形成した表層とを備え、前記表層は紡錘状又は円柱状又は針状の微粒子を含有し、当該微粒子に由来する凹凸を有し、前記微粒子はその長径方向が前記導電性基体に対して略法線方向となるように配向していることを特徴とする。なお、本明細書において「略法線方向」とは、法線方向を中心に±5°の範囲を含む方向をいう。

【0011】

ここで、均一帯電性を一層向上させる観点からは、前記微粒子の長径は15μm〜20μmの範囲であり、短径は3μm〜6μmの範囲であり、アスペクト比(長径/短径)は5以下であるのが好ましい。

【0012】

また、前記表層の十点表面粗さRzは10μm〜20μmの範囲であり、凹凸の平均間隔Smは10μm〜20μmの範囲であるのが好ましい。

【0013】

そしてまた本発明によれば、前記のいずれかに記載の帯電部材を備えたことを特徴とする画像形成装置が提供される。

【発明の効果】

【0014】

本発明に係る帯電部材では、その表層に、紡錘状又は円柱状又は針状の微粒子を含有させて微粒子に由来する凹凸を形成するとともに、微粒子の長径方向が前記導電性基体に対して略法線方向となるように微粒子を配向させているので、直流電圧を印加する場合であっても、残電位の影響を受けず感光体表面を均一に帯電できる。

【0015】

本発明に係る画像形成装置によれば、小型軽量化及び省電力化が図れると共に、長期間にわたって濃度ムラや微小ノイズのない高品質の画像が得られる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る画像形成装置の一例を示す概説図である。

【図2】本発明に係る帯電ローラの一例を示す垂直断面図である。

【図3】図2の帯電ローラの表層部分の拡大断面図である。

【発明を実施するための形態】

【0017】

以下、本発明を図に基づいてよりさらに詳しく説明するが本発明はこれらの実施形態に何ら限定されるものではない。

【0018】

図1に、本発明に係る画像形成装置の一実施形態を示す概説図を示す。図1の画像形成装置Dは所謂タンデム方式のカラープリンタである。もちろん、プリンタのほか、さらにスキャナを有する複写機、ファクシミリ又はそれらの機能を複合的に備えた複合機等にも本発明を適用することができる。また、画像形成方式としてはタンデム方式に限定されるものではなく、他の方式、例えば、回転軸の周囲に4つの現像装置を配置し、これらを順次静電潜像担持体に対向させてフルカラー画像を作成する所謂4サイクル方式、あるいは一つの現像装置でモノクロ画像を作成するモノクロ方式であっても構わない。

【0019】

画像形成装置Dは、導電性を有する無端状の中間転写ベルト33を有する。中間転写ベルト33は、図の左右両側にそれぞれ配置された一対のローラ31,32に掛架されている。ローラ32は不図示のモータに連結されており、モータの駆動によってローラ32は反時計回りに回転し、これによって中間転写ベルト33とこれに接するローラ31は従動回転する。ローラ32に支持されているベルト部分の外側には、二次転写ローラ34が圧接している。この二次転写ローラ34と中間転写ベルト33とのニップ部(二次転写領域)において中間転写ベルト33上に形成されたトナー像が、搬送されてきた用紙Pに転写される。

【0020】

また、ローラ31に支持されているベルト部分の外側には、中間転写ベルト33の表面をクリーニングするクリーニングブレード92が設けられている。クリーニングブレード92は、中間転写ベルト33との当接部で、未転写の残留トナーを除去・回収する。

【0021】

ローラ31とローラ32とに掛架された中間転写ベルト33の下側には、中間転写ベルト33の回転方向上流側から順に、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の4つの作像部2Y,2M,2C,2K(以下、「作像部2」と総称することがある)が、装置本体10に対して着脱自在に配置されている。これらの作像部2では、各色の現像剤をそれぞれ用いて対応する色のトナー像が作成される。

【0022】

作像部2は、静電潜像担持体として円筒状の感光体20を有する。そして、感光体20の周囲には、その回転方向(時計回り方向)に沿って順に、帯電ローラ(帯電部材)7、現像装置23、一次転写ローラ24、およびクリーニングブレード62が配置されている。そして、クリーニングブレード62の一端側が感光体20の外周面に当接し、感光体20の表面に残留するトナーを除去・回収する。一次転写ローラ24は中間転写ベルト33を挟んで感光体20に圧接し、ニップ部(一次転写領域)を形成している。また、作像部2の下方には露光装置22が配置されている。なお、後述するように、帯電ローラ7はローラ帯電方式である。

【0023】

中間転写ベルト33の上方には、各色の現像装置23に補給するトナーを収容したホッパー4Y,4M,4C,4K(以下、「ホッパー4」と総称することがある)がそれぞれ配置されている。また、露光装置22の下部には、給紙装置として給紙カセット50が着脱可能に配置されている。給紙カセット50内に積載収容された用紙Pは、給紙カセット50の近傍に配置された給紙ローラ51の回転によって最上紙から順に1枚ずつ搬送路に送り出される。給紙カセット50から送り出された用紙Pは、レジストローラ対52に搬送され、ここで所定のタイミングで二次転写領域に送り出される。

【0024】

画像形成装置Dは、1色のトナー(例えばブラック)を用いてモノクロ画像を形成するモノクロモードと、4色のトナーを用いてカラー画像を形成するカラーモードとに切り替え可能となっている。

【0025】

カラーモードにおける画像形成動作例について簡単に説明すると、まず、各作像部2において、所定の周速度で回転駆動される感光体20の外周面が帯電ローラ7により帯電される。次に、帯電された感光体20の表面に、画像情報に応じた光が露光装置22から投射されて静電潜像が形成される。続いて、この静電潜像は、現像装置23から供給される現像剤としてのトナーにより顕在化される。このようにして感光体20の表面に形成された各色のトナー像は、感光体20の回転によって一次転写領域に達すると、イエロー、マゼンタ、シアン、ブラックの順で、感光体20から中間転写ベルト33上へ転写(一次転写)されて重ねられる。

【0026】

中間転写ベルト33に転写されることなく感光体20上に残った残留トナーは、クリーニングブレード62で掻き取られ、感光体20の外周面から除去される。

【0027】

重ね合わされた4色のトナー像は、中間転写ベルト33によって二次転写領域に搬送される。一方、そのタイミングに合わせて、レジストローラ対52から二次転写領域に用紙Pが搬送される。そして、4色のトナー像が、二次転写領域において中間転写ベルト33から用紙Pに転写(二次転写)される。4色のトナー像が転写された用紙Pは、定着装置1へ搬送される。定着装置1において用紙Pは、定着ローラ11と加圧ローラ12とのニップ部を通過する。この間に用紙Pは加熱・加圧され、用紙P上のトナー像は用紙Pに溶融定着する。トナー像が定着した用紙Pは排出ローラ対53によって排紙トレイ54に排出される。

【0028】

一方、用紙Pに転写されることなく中間転写ベルト33上に残った残留トナーは、クリーニングブレード92で掻き取られ、中間転写ベルト33の外周面から除去される。その後、各感光体20及び中間転写ベルト33の回転駆動が停止される。

【0029】

図2に、帯電ローラ7の断面構成図を示す。この図の帯電ローラ7は、円柱状の導電性基体71と、その外周に形成された導電性弾性層72と、導電性弾性層72の外周に形成された表層73とを備える。

【0030】

導電性基体71の材質は導電性であればよく、例えば、鉄、銅、ステンレス鋼、アルミニウム、ニッケル等の金属材料が挙げられる。また、導電性基体71は、導電性を害さない範囲において耐傷性や防錆性を高めるめっき等の表面処理を施していてもよい。導電性基体71の形状は円柱状に限定されるものではなく、円筒状や無端ベルト状などであっても構わない。

【0031】

導電性弾性層72は導電性と弾性とを備え、例えば、高分子弾性体に導電剤を分散させたものが好適に使用される。高分子弾性体としては、例えば、EPDMゴムやポリブタジエンゴム、ポリイソプレンゴム、スチレン−ブタジエンゴム、クロロプレン、シリコーンゴム、アクリルゴム、ニトリルゴム、ウレタンゴム、アクリロニトリル−ブタジエンゴム、エピクロルヒドリンゴムなどが挙げられる。また導電剤としては、カーボンブラックやグラファイト、導電性酸化チタン、導電性酸化スズ、銅粉、銀粉、導電性繊維などが挙げられる。

【0032】

導電性弾性層72の体積抵抗率としては、通常、102Ω・cm〜1010Ω・cmの範囲が好ましく、体積抵抗率の調整は分散させる導電剤の種類や量によって調整できる。

【0033】

また、導電性弾性層72の硬度としては30度〜80度の範囲が好ましく、軟化油や可塑剤などの添加量によって調整できる。

【0034】

導電性弾性層72の層厚としては特に限定はないが、通常、0.5mm〜5mmの範囲が好適である。

【0035】

導電性弾性層72の形成は、例えば、高分子弾性体及び導電剤などの原料を混合した後、導電性基体の外周に塗布形成すればよい。あるいは、押出成形等により導電性弾性層を別途成形した後、導電性基体に嵌め入れればよい。

【0036】

導電性弾性層72には、前記特性を害さない範囲において、充填剤や軟化剤、可塑剤、加硫遅延剤など添加剤を配合してもよい。

【0037】

図3に、表層73の部分拡大断面図を示す。表層73は結着樹脂に微粒子74が分散混合されてなる。そして、表層の表面には微粒子に由来する凹凸が形成されている。結着樹脂としては、例えば、フッ素樹脂やシリコーン樹脂、アクリル樹脂、アミド樹脂などの表面保護機能を有するものが好適に使用される。

【0038】

微粒子74は、紡錘状又は円柱状又は針状のいずれかであり、長径は15μm〜20μmの範囲が好ましく、短径は3μm〜6μmの範囲が好ましく、アスペクト比(長径/短径)は5以下であるのが好ましい。微粒子74の材質は、有機材料、無機材料、金属材料のいずれであってもよい。

【0039】

本発明に係る帯電ローラでは、表層73に含有される微粒子74が長径方向が導電性基体71に対して略法線方向となるように配向していることが重要である。これにより、帯電ローラ7の放電点を増やすことができ、帯電ローラ7と感光体20とのニップ部の帯電ローラ回転方向上流側のみならず下流側においても感光体20を帯電させることができ、また同時に異常放電を抑制することができる。

【0040】

微粒子74を長径方向が導電性基体71に対して略法線方向となるように配向させるには、従来公知の方法を用いることができる。例えば、微粒子74の長径方向の一方側の先端部に磁性材料を塗布した後、微粒子74と結着樹脂と混合した塗料を導電性弾性層72の外周に塗布すると同時に、導電性基体71に対して法線方向となるように磁力線を形成し、微粒子74の長径方向が導電性基体71に対して略法線方向となるように配向する。あるいは、微粒子74を誘電体とし、導電性基体71に対して法線方向となるように電界を形成し、微粒子74の長径方向が導電性基体71に対して略法線方向となるように配向する。

【0041】

表層73の形成は、例えば、結着樹脂に微粒子74を分散させて塗料を作製し、ディッピング法、塗工法など従来公知の方法により導電性弾性層72の外周に形成する。表層73の層厚としては、通常、15μm〜100μmの範囲が好ましく、20μm〜50μmの範囲がより好ましい。なお、表層73の層厚は、導電性弾性層72との境界面から表層73の凸部の頂点までの長さをいう。

【0042】

表層73の十点表面粗さRzは10μm〜20μmの範囲が好ましい。微粒子74によって表層73の凸部をこの範囲の高さに調整することにより、効果的に放電を発生させることができ感光体20表面を均一に帯電させることができるようになる。また、凹凸の平均間隔Smは10μm〜20μmの範囲が好ましい。凹凸の形成間隔Smをこの範囲に調整することにより、充分な数の放電点と放電に必要な空間とが確保され感光体20表面を均一に帯電させることができるようになる。なお、十点表面粗さRzはJIS B0601に準じて測定した値である。

【実施例】

【0043】

実施例1〜6

図2に示す構造を有し、表1に示す長径と短径を有する紡錘状の微粒子を帯電ローラの表層に長径方向が導電性基体に対して法線方向となるように配向させた帯電ローラを用いて、交流電圧(最大1kV,振幅1kV,周波数1kHz)及び直流電圧(1kV)をそれぞれ印加して感光体を接触帯電させた。そして、露光装置によってハーフトーン(網点状)の静電潜像を形成しトナーで現像した。次いで、現像された画像を所定の基準見本と比較しそのザラツキ状態を評価した。結果を表1に示す。

【0044】

【表1】

【0045】

表1から理解されるように、本発明に係る帯電部材である実施例1〜5の帯電ローラでは、交流電圧を印加した場合のみならず、直流電圧を印加した場合であっても感光体を均一に帯電させることができた。

【産業上の利用可能性】

【0046】

本発明の帯電部材で、新たな部材を追加することなく、残電位の影響を受けず感光体表面を均一に帯電でき有用である。

【符号の説明】

【0047】

7 帯電ローラ(帯電部材)

D 画像形成装置

71 導電性基体

72 導電性弾性層

73 表層

74 微粒子

【特許請求の範囲】

【請求項1】

導電性基体と、前記導電性基体上に形成した導電性弾性層と、前記導電性弾性層上に形成した表層とを備え、

前記表層は紡錘状又は円柱状又は針状の微粒子を含有し、当該微粒子に由来する凹凸を有し、前記微粒子はその長径方向が前記導電性基体に対して略法線方向となるように配向していることを特徴とする帯電部材。

【請求項2】

前記微粒子の長径が15μm〜20μmの範囲であり、短径が3μm〜6μmの範囲であり、アスペクト比(長径/短径)が5以下である請求項1記載の帯電部材。

【請求項3】

前記表層の十点表面粗さRzが10μm〜20μmの範囲であり、凹凸の平均間隔Smが10μm〜20μmの範囲である請求項1又は2記載の帯電部材。

【請求項4】

請求項1〜3のいずれかに記載の帯電部材を備えたことを特徴とする画像形成装置。

【請求項1】

導電性基体と、前記導電性基体上に形成した導電性弾性層と、前記導電性弾性層上に形成した表層とを備え、

前記表層は紡錘状又は円柱状又は針状の微粒子を含有し、当該微粒子に由来する凹凸を有し、前記微粒子はその長径方向が前記導電性基体に対して略法線方向となるように配向していることを特徴とする帯電部材。

【請求項2】

前記微粒子の長径が15μm〜20μmの範囲であり、短径が3μm〜6μmの範囲であり、アスペクト比(長径/短径)が5以下である請求項1記載の帯電部材。

【請求項3】

前記表層の十点表面粗さRzが10μm〜20μmの範囲であり、凹凸の平均間隔Smが10μm〜20μmの範囲である請求項1又は2記載の帯電部材。

【請求項4】

請求項1〜3のいずれかに記載の帯電部材を備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−118449(P2012−118449A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−270382(P2010−270382)

【出願日】平成22年12月3日(2010.12.3)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年12月3日(2010.12.3)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]