帯電部材

【課題】長期の使用によっても、現像剤由来の成分が付着しにくく、また、圧縮永久歪みの発生が抑えられた弾性層を有する帯電部材を提供する。

【解決手段】導電性の支持体11、および導電性の弾性層12を有し、該弾性層12は、アクリロニトリルブタジエンゴムとスチレンブタジエンゴムとを含むゴム混合物の架橋物からなるゴム層の表面に電子線を照射して形成されてなり、該スチレンブタジエンゴムは、1,2−ビニル結合と、シス−1,4結合およびトランス−1,4結合から選ばれる少なくとも一方とを有し、かつ、該1,2−ビニル結合、該シス−1,4結合および該トランス−1,4結合の総モル数に対する、該シス−1,4結合および該トランス−1,4結合のモル数の和の比率が31mol%以上61mol%以下である。

【解決手段】導電性の支持体11、および導電性の弾性層12を有し、該弾性層12は、アクリロニトリルブタジエンゴムとスチレンブタジエンゴムとを含むゴム混合物の架橋物からなるゴム層の表面に電子線を照射して形成されてなり、該スチレンブタジエンゴムは、1,2−ビニル結合と、シス−1,4結合およびトランス−1,4結合から選ばれる少なくとも一方とを有し、かつ、該1,2−ビニル結合、該シス−1,4結合および該トランス−1,4結合の総モル数に対する、該シス−1,4結合および該トランス−1,4結合のモル数の和の比率が31mol%以上61mol%以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真装置において感光体に当接して使用される帯電部材、および電子写真装置に関する。

【背景技術】

【0002】

特許文献1には、電気抵抗のバラつきが少なく、表面層の有無にかかわらず被帯電体を汚染しにくい帯電部材が開示されている。具体的には、導電性支持体上に、アクリロニトリルブタジエンゴム(NBR)と導電性粒子とを含むマトリックス相と、NBRおよびスチレンブタジエンゴム(SBR)の少なくとも一方を含むドメイン相とを有する導電性弾性体を備えた電子写真用導電性部材を開示している。そして、特許文献1は、上記導電性弾性層の表面へのトナーや外添剤の付着性を制御するために、導電性弾性層の表面に離型処理を施すことが好ましいことを開示している。そして、その具体的な手段として、電子線などのエネルギー線を照射して導電性弾性層の表面を高架橋化させる方法を開示している。

帯電部材の半導電性弾性層の表面に紫外線を照射してその表面性を改質する技術は、特許文献2にも開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−163849号公報

【特許文献2】特開平11−149201号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、NBRは、加工性に優れる等の理由で、帯電部材の表面層の構成材料として多用されている。しかしながら、唯一の原料ゴムとしてNBRを用いた弾性層を表面層として有する帯電部材は、NBRが極性基を有するために、現像剤由来のトナーや外添剤が表面に付着しやすい。このような課題は、当該表面に上記特許文献1及び特許文献2に記載されているような表面改質を行っても未だ改善の余地があった。

そこで、本発明者らは、上記の課題に対して、弾性層の原料ゴムとして、NBRに加えて、極性基を有しないSBRを添加することを試みた。その結果、NBRおよびSBRを原料ゴムとして含むゴムコンパウンドを用いて形成されてなる弾性層の表面へのトナー等の付着を有効に抑制することができた。この傾向は、当該弾性層の表面に電子線等を照射した場合にも同様であった。

しかしながら、原料ゴムにSBRを用いたことによって新たな課題が生じることを本発明者らは見出した。すなわち、NBRおよびSBRを原料ゴムとして含むゴムコンパウンドを用いて形成されてなり、かつ、表面に電子線を照射してなる弾性層は、NBRを唯一のゴム成分として含み、かつ、表面に電子線を照射してなる弾性層と比較して、圧縮永久歪みが生じやすい場合があった。

帯電部材を、長期にわたって静止状態で、電子写真感光体と当接させておいたときに、表面層の一部に容易に回復しない変形、すなわち、圧縮永久歪みが生じる場合がある。以降、「永久圧縮歪み」(コンプレッションセット)を、Cセットと略して称することとする。Cセットが生じた帯電部材は、Cセットが生じた部分と、Cセットが生じていない部分とで、電子写真感光体に対する帯電性能に差が生じ、その帯電性能の差が電子写真画像にスジ状のムラとなって現れることがある。

そして、NBRおよびSBRを原料ゴムとして含むゴムコンパウンドを用いて形成されてなり、かつ、表面に電子線を照射してなる弾性層を有する帯電部材においては、Cセットの発生を抑制する必要があることを知見した。

そこで、本発明は、長期の使用によっても、現像剤由来の成分が付着しにくく、また、圧縮永久歪みの発生が抑えられた弾性層を有する帯電部材の提供を目的とする。

また、本発明は、高品位な電子写真画像を安定して形成可能な電子写真装置を提供することを他の目的とする。

【課題を解決するための手段】

【0005】

本発明によれば、導電性の支持体導電性の弾性層とを有する帯電部材であって、該弾性層は、アクリロニトリルブタジエンゴムとスチレンブタジエンゴムとを含むゴム混合物の架橋物からなるゴム層の表面に電子線が照射されてなるものであり、

該ブタジエン骨格を有するゴムは、下記式(1)で示される1,2−ビニル結合と、下記式(2)で示されるシス−1,4結合および下記式(3)で示されるトランス−1,4結合から選ばれる少なくとも一方とを有し、かつ、該1,2−ビニル結合、該シス−1,4結合および該トランス−1,4結合の総モル数に対する該シス−1,4結合および該トランス−1,4結合のモル数の和の比率が31mol%以上61mol%以下である帯電部材が提供される。

【0006】

【化1】

【0007】

【化2】

【0008】

【化3】

【0009】

また、本発明によれば、上記の帯電部材と、該帯電部材によって帯電が可能に配置されてなる電子写真感光体とを有する電子写真装置が提供される。

【発明の効果】

【0010】

本発明によれば、表面へのトナーの固着、あるいは電子写真感光体の表面への現像剤由来のトナーや外添剤の付着が抑制され、また、Cセットが生じにくい帯電部材を得ることができる。

また、本発明によれば、高品位な電子写真画像を安定して形成することのできる電子写真装置を得ることができる。

【図面の簡単な説明】

【0011】

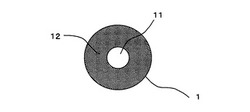

【図1】帯電ローラの構成例を説明するための模式的断面図である。

【図2】本発明に係る電子写真装置の断面図である。

【図3】電子線照射装置の構成例を説明するための模式図である。

【図4】SBRの分子内に存在するブタジエンユニットの化学構造を示す図である。

【発明を実施するための形態】

【0012】

本発明者らは上記の目的に対して、検討を重ねた。その結果、弾性層の原料ゴムであるSBRとして、分子内のブタジエン骨格に起因する1,2−ビニル結合、シス−1,4結合およびトランス−1,4結合の総モル数に対する1,2−ビニル結合のモル数を所定の範囲としたSBRを用いた場合に、上記の目的を良く達成できることを見出した。

すなわち、原料ゴムとしてNBRとSBRとを含むゴム混合物を用い、かつ、電子線照射を経て形成されてなる弾性層のCセットの生じやすさが、SBRの分子構造中に存在する3種類の二重結合の、電子線に対する開裂のし易さの差にあることを解明した。

SBRの分子内に存在するブタジエンユニットの化学構造を図4に示す。ブタジエンユニット中には、1,2−ビニル結合、シス−1,4結合、および、トランス−1,4結合の3種の二重結合が存在する。そして、これらの3種の二重結合のうち、1,2−ビニル結合を構成している2重結合が、他の2種の二重結合よりも電子線の照射によって、より開裂し易いことを見出した。そこで、原料ゴムとして用いるSBR中の1,2−ビニル結合の量が、SBRを含むゴム層に電子線を照射したときの当該ゴム層の架橋構造の発達の程度に影響を与えるものと予測し、実験を行ってきた。その結果、予測した通り、SBR中の1,2−ビニル結合の量を調整することによって、電子線照射を経て形成された弾性層の硬度を高めることができ、Cセットを生じにくい弾性層となることを見出した。

【0013】

以下に本発明について詳細に説明する。

本発明に係る帯電ローラ1の断面図を図1に示す。帯電ローラ1は、導電性の支持体11と、該支持体11上に形成された表面層としての導電性の弾性層12とを有する。

【0014】

<弾性層>

弾性層はアクリロニトリルブタジエンゴム(NBR)と、スチレンブタジエン(SBR)とを含むゴム混合物の架橋物からなるゴム層の表面に電子線が照射されてなるものである。

ゴム混合物中におけるNBRとSBRとの混合比(モル比、[NBR:SBR])は、90mol%:10mol% 〜 10mol%〜90mol%、特には、80mol%:20mol% 〜 20mol%〜80mol%が好ましい。

SBRの比率が増大させると、弾性層の表面の極性が低下傾向となるため、トナー等の付着を抑制する上では有利となる。一方、NBRの比率を増大させると、電子線照射した際の弾性層表面の架橋構造が、より高度に発達し、Cセットの発生を抑制する上では有利となる。

<<NBR>>

アクリロニトリルブタジエンゴム(NBR)は、アクリロニトリルと1,3−ブタジエンとの共重合体である。

NBRは、加工性、耐摩耗性に優れているため、弾性層の構成材料として好適に用いられるゴムである。しかしながら、極性が高いため、NBRを唯一のゴム成分として含むゴム層は、トナーや外添剤が付着しやすい。この傾向は、当該ゴム層に電子線を照射して表面改質を行うことによってこの傾向は改善されるものの、未だ改善の余地があった。

NBRは分子内のアクリロニトリルとブタジエンとの共重合比によって特性が変化する。アクリロニトリルが多いほどNBRの分子運動性は低下するため、弾性層からの低分子成分の浸み出しの抑制、オゾン等による劣化の抑制を図るうえで有利となる。一方、ブタジエン成分が多い程、寒冷な環境における弾性層の硬度上昇を抑えられる。

したがって、本発明に係るNBRとしては、アクリロニトリルユニットのアクリロニトリルユニットとブタジエンユニットとの総モル数に対するモル比が、31mol%以上、36mol%以下である、所謂、中高ニトリルを用いることが好ましい。

また、本発明においては、カルボキシル化されたXNBR、ブタジエンの一部をイソプレンに置き換えたNBIR、ブタジエンの二重結合の一部が水素化されたHNBR、部分架橋NBR等の任意の変性をしたNBRを用いることもできる。

<<SBR>>

本発明に係るSBRは、ブタジエン骨格由来の、下記式(1)で示される1,2−ビニル結合と、下記式(2)で示されるシス−1,4結合、および下記式(3)で示されるトランス−1,4結合の総モル数に対する、1,4結合、すなわち、該シス−1,4結合および該トランス−1,4結合のモル数の和の比率が、31mol%以上61mol%以下である。

【0015】

【化4】

【0016】

図4にSBRのブタジエン骨格部分の構造式を示す。本発明者らは、SBRの分子内のブタジエン骨格部分に存在する、1,2−ビニル結合の量が、ゴム層に対して電子線を照射したときの、当該ゴム層の硬化の程度に大きく寄与するとの新たな知見を得た。

すなわち、1,2−ビニル結合は、シス−1,4結合およびトランス−1,4結合に比べ分子間の結合エネルギーが小さいため、電子線の照射によって、1,2−ビニル結合部分の二重結合が相対的に開裂しやすい。そのため、SBR中の1,2−ビニル結合の量が、SBRを含むゴム層に電子線を照射したときの当該ゴム層の硬化の程度に大きな影響を与えるものと考えられる。

【0017】

そして本発明に係るSBRとしては、1,2−ビニル結合、シス−1,4結合およびトランス−1,4結合の総モル数に対するシス−1,4結合およびトランス−1,4結合のモル数の和が、31mol%以上61mol%以下、言い換えれば、1,2−ビニル結合、シス−1,4結合およびトランス−1,4結合の総モル数に対する、1,2−ビニル結合のモル数を、39mol%以上、69mol%以下とすることによって、ゴム層の原料ゴムとしてNBRとともにSBRを併用した場合における、電子線照射後の当該ゴム層の架橋構造の発達の程度の低下を抑えられる。

【0018】

本発明にかかるSBRは、例えば、炭化水素溶媒中、有機リチウム化合物を開始剤としてビニル芳香族炭化水素及び共役ジエンを重合することにより得ることができる。本発明に用いるビニル芳香族炭化水素としては、例えばスチレンを用いることができる。上記共役ジエンとしては、例えば1,3−ブタジエンを用いることができる。

【0019】

例えば、炭化水素溶媒中で有機アルカリ金属化合物等の開始剤を用いてアニオンリビング重合により得られる。炭化水素溶媒としては、例えば、ペンタン、ヘキサン、ヘプタン、オクタン、メチルシクロペンタン、シクロヘキサン、ベンゼン、トルエン、キシレン等が挙げられる。これらのうちシクロヘキサン、ヘプタンが好ましい。

【0020】

また、重合開始剤としては、一般的に共役ジエン及び芳香族ビニル化合物に対しアニオン重合活性があることが知られている脂肪族炭化水素アルカリ金属化合物、芳香族炭化水素アルカリ金属化合物、有機アミノアルカリ金属化合物等を用いることができる。アルカリ金属としては、例えば、リチウム、ナトリウム、カリウム等が挙げられる。好適な有機アルカリ金属化合物としては、炭素数1から20の脂肪族及び芳香族炭化水素リチウム化合物であって、1分子中に1個のリチウムを含む化合物や1分子中に複数のリチウムを含むジリチウム化合物、トリリチウム化合物、テトラリチウム化合物等が挙げられる。具体的には、例えば、n−プロピルリチウム、n−ブチルリチウム、sec−ブチルリチウム、tert−ブチルリチウム、ヘキサメチレンジリチウム、ブタジエニルジリチウム、イソプレニルジリチウム、ジイソプロペニルベンゼンとsec−ブチルリチウムの反応生成物、さらにジビニルベンゼンとsec−ブチルリチウムと少量の1,3−ブタジエンとの反応生成物等が挙げられる。

【0021】

重合開始剤の反応性を向上させようとする場合、あるいは重合体中に導入される芳香族ビニル化合物をランダムに配列するかまたは芳香族ビニル化合物の単連鎖を付与させようとする場合に、重合開始剤とともにカリウム化合物を添加してもよい。重合開始剤とともに添加されるカリウム化合物としては、例えば、カリウムイソプロポキシド、カリウム−t−ブトキシド、カリウム−t−アミロキシド、カリウム−n−ヘプタオキシド、カリウムベンジルオキシド、カリウムフェノキシドに代表されるカリウムアルコキシド、カリウムフェノキシド;イソバレリアン酸、カプリル酸、ラウリル酸、パルミチン酸、ステアリン酸、オレイン酸、リノレイン酸、安息香酸、フタル酸、2−エチルヘキサン酸等のカリウム塩;ドデシルベンゼンスルホン酸、テトラデシルベンゼンスルホン酸、ヘキサデシルベンゼンスルホン酸、オクタデシルベンゼンスルホン酸等の有機スルホン酸のカリウム塩;亜リン酸ジエチル、亜リン酸ジイソプロピル、亜リン酸ジフェニル、亜リン酸ジブチル、亜リン酸ジラウリル等の、有機亜リン酸部分エステルのカリウム塩等が用いられる。

【0022】

更に必要に応じてブタジエンに由来する分子構造中のビニル結合量を調節する化合物として、エーテル、ポリエーテル、第三級アミン、ポリアミン、チオエーテル、ヘキサメチルホスホルトリアミド等の極性有機化合物を用いて、モノマーのブタジエン、場合により更にスチレンを所定の比率で共重合することにより得られる。ビニル結合量は、前記極性有機化合物の添加量及び重合温度によって制御できる。ビニル結合量は、核磁気共鳴装置(NMR)により把握することができる。

導電性弾性体組成物には、本発明の特性に大きく影響を与えない範囲で、他のゴムを1種類以上添加しても良い。他のゴムとしては、例えば、EPDM(エチレン−プロピレン−ジエン−共重合体)、ポリブタジエン、天然ゴム、ポリイソプレン、CR(クロロプレン)、シリコンゴム、ウレタンゴム、フッ素ゴム等が挙げられる。

【0023】

本発明において、ゴム混合物には導電粒子としてカーボンブラックを含有させることができる。カーボンブラックの配合量は、弾性層の電気抵抗を所望の値になる様、調整して配合することができる。配合量の目安としては、原料ゴム100質量部に対して、20〜70質量部、特には、25〜60質量部とすることが好ましい。

【0024】

カーボンブラックの種類については特に限定される物ではなく、具体的には、例えば、ケッチェンブラック、アセチレンブラックの導電性カーボンブラック;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラックが挙げられる。

【0025】

さらにゴム混合物には、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、軟化剤、可塑剤、分散剤等を添加することができる。

【0026】

これらの原料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法等を例示することができる。

【0027】

弾性層が形成された支持体の製造方法としては、例えば、未加硫の状態のゴム混合物を押出機を用いてチューブ状に押出成形し、これを加硫缶内で加硫させてゴムチューブを得たのち、当該ゴムチューブに芯金を圧入後、ゴムチューブの表面を研磨して所望の外径とする方法が挙げられる。

他の方法としては、例えば、ゴム混合物をクロスヘッドを装着した押出機を用いて、芯金と共に共押出し、芯金の周面に所定の外径のゴム層を形成した後、当該芯金を所定の内径を有する円筒金型内に固定し、ゴム層を加硫して弾性層とする方法を挙げることができる。

【0028】

弾性層は、弾性層を所望の形状とし、または、所望の表面粗さとするために研削してもよい。

弾性層の表面の研削方法としては、例えば、砥石またはローラをローラのスラスト方向に移動して研削するトラバースの研削方式が挙げられる。また、ローラを芯金軸の中心に回転させながらローラ長さより幅広の研削砥石を往復させずに切り込むプランジカットの研削方式が挙げられる。プランジカットの円筒研削方式は弾性体ローラの全幅を一度に研削できる利点があり、トラバースの円筒研削方式より加工時間が短くすることができるため、より好ましい。

【0029】

本発明においては、加硫後の弾性層の表面に、電子線を照射して弾性層の表面およびその近傍を硬化させる。

【0030】

図3に、弾性層の表面に電子線を照射するために用いる電子線照射装置の概略図を示す。

【0031】

本発明に係る電子線照射装置はローラを回転させながらローラ表面に電子線を照射するものであり、図3に示すように、電子線発生部31と照射室32と照射口33とを備えるものである。

【0032】

電子線発生部31は、電子線を発生するターミナル34と、ターミナル34で発生した電子線を真空空間(加速空間)で加速する加速管35とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、不図示の真空ポンプ等により10-3〜10-6Paの真空に保たれている。

【0033】

不図示の電源によりフィラメント36に電流を通じて加熱するとフィラメント36は熱電子を放出し、この熱電子のうち、ターミナル34を通過したものだけが電子線として有効に取り出される。そして、電子線の加速電圧により加速管35内の加速空間で加速された後、照射口箔37を突き抜け、照射口33の下方の照射室32内を搬送されるゴムローラ38に照射される。

【0034】

芯金の周囲が弾性層で被覆されてなるゴムローラ38に電子線を照射する場合には、照射室32の内部は窒素雰囲気とする。また、ゴムローラ38はローラ回転用部材39で回転させて照射室内を搬送手段により、図3において左側から右側に移動する。なお、電子線発生部31及び照射室32の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、不図示の鉛遮蔽が施されている。

【0035】

照射口箔37は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔37を介して照射室内に電子線を取り出すものである。ローラの照射に電子線を応用する場合には、ローラが電子線を照射される照射室32の内部は窒素雰囲気である。よって、電子線発生部31と照射室32との境界に設ける照射口箔37は、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、電子線が透過しやすいことが望ましい。そのため、照射口箔37は比重が小さく、肉厚の薄い金属が望ましく、通常、アルミニウムやチタン箔が使用される。

【0036】

電子線による効果処理条件は電子線の加速電圧と線量によって決定される。加速電圧は硬化処理深さに影響し、本発明における加速電圧の目安としては、低エネルギー領域である40kV以上300kV以下、特には、80kV以上150kV以下である。本発明の効果を得るための充分な処理厚みを得ることができる。また、電子線照射装置の大型化に伴う装置コストが増大を抑えられる。

【0037】

電子線照射における電子線の線量は、下記数式(1)で定義される。

【0038】

数式(1)D=(K・I)/V

上記数式(1)において、Dは線量(kGy)、Kは装置定数、Iは電子電流(mA)、Vは処理スピード(m/min)である。また、装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標である。装置定数Kは一定の加速電圧の条件で、電子電流と処理スピードを変えて線量を測定することによって求められる。

電子線の線量測定は、線量測定用フィルムをローラ表面に貼り付け、これを実際に電子線照射装置で処理し、ローラ表面の測定用フィルムをフィルム線量計により測定した。使用した線量測定用フィルムはFWT−60、フィルム線量計はFWT−92D型(いずれも商品名、FarWestTechnology社製)である。

図2は本発明に係る電子写真装置の断面図である。21は被帯電体としての電子写真感光体であり、本例の電子写真感光体は、アルミニウム等の導電性を有する導電性支持体21bと、支持体21b上に形成した感光層21aを基本構成層とするドラム形状の電子写真感光体である。軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。1は帯電ローラであり、本発明の帯電部材である。

帯電ローラ1は電子写真感光体21に接触配置されて電子写真感光体を所定の極性・電位に帯電(一次帯電)する。帯電ローラ1は、芯金11と、芯金11上に形成した導電性弾性層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21に押圧されており、電子写真感光体21の回転駆動に伴い従動回転する。電源23で摺擦電源23aにより、芯金11の所定の直流(DC)バイアスが印加されることで電子写真感光体21が所定の極性・電位に接触帯電される。

帯電ローラ1で周面が帯電された電子写真感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光等)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から電子写真感光体21の回転と同期取りされて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。本例の転写手段26は転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、転写部への再搬送手段へ搬送される。

像転写後の電子写真感光体21の周面は、前露光手段28による前露光を受けて電子写真感光体ドラム上の残留電荷が除去(除電)される。像転写後の電子写真感光体21の周面は、クリーニング部材29によって転写残トナー等が除去され、清浄面化されて、繰り返して画像形成に供される。クリーニング部材29は、弾性ブレードで形成されている。

【0039】

(実施例)

以下に実施例によって本発明を更に詳細に説明する。特に明記しない限り、「部」は「質量部」を意味する。また、試薬等は特に指定のないものは市販の高純度品を用いた。

【0040】

(スチレンブタジエンゴムの合成)

<スチレンブタジエンゴム(SBR)−1>

窒素置換された内容積15リットルのオートクレーブ反応器に表1の材料を加え、反応器内容物の温度を30℃に調整した後、n−ブチルリチウムを645mg(10.08mmol)を添加して重合を開始した。

【0041】

【表1】

【0042】

重合転化率が99%に達した時点で、ブタジエンを30g添加し、さらに5分間、重合させた。その後、反応後の重合体溶液に、2,6−ジ−tert−ブチル−p−クレゾールを添加した後、生成重合体を凝固させた。その後、温度60℃で24時間減圧乾燥し、スチレンブタジエンゴム−1を得た。得られた生成物のNMR測定により、1,2−ビニル結合量を確認した。FT−NMR(400MHz、JNM−EX400(日本電子(株)製))にて、1H−NMRスペクトルを測定し、化学シフト4.7〜5.2ppm(シグナルC0とする)のビニル結合によるプロトン(=CH2)と、化学シフト5.2〜5.8ppm(シグナルD0とする)の1,4結合におけるプロトン(=CH−)の積分強度比より、1,2−ビニル結合量V(%)を下記数式(2)で計算した。

【0043】

数式(2)

V=(2C0/(C0+2D0))×100

【0044】

<SBR−2>

テトラヒドロフランの量を36gに変えた以外は、スチレンブタジエンゴム−1と同様にしてSBR−2を得た。

【0045】

<SBR−3>

テトラヒドロフランの量を84gに変えた以外は、スチレンブタジエンゴム−1と同様にしてSBR−3を得た。

【0046】

<SBR−4>

テトラヒドロフランの量を135gに変えた以外は、スチレンブタジエンゴム−1と同様にしてSBR−4を得た。

<SBR−5>

テトラヒドロフランの量を8gに変えた以外は、スチレンブタジエンゴム−1と同様にしてSBR−5を得た。

SBR−1〜SBR−5について、ブタジエン中の1,2−ビニル結合量と、1,4結合量を下記表2に示す。

【0047】

【表2】

【0048】

<実施例1>

(ゴム材料の調製)

表3に記載の材料を、6リットル加圧ニーダーにて、充填率65vol%、ブレード回転数30rpmで16分混合して未加硫ゴム組成物を得た。

【0049】

【表3】

【0050】

この未加硫ゴム組成物156質量部に対して、表4の材料を加えてロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで20分混合、弾性層形成用の未加硫ゴム組成物を得た。

【0051】

【表4】

【0052】

(ゴムローラの成形)

弾性層用未加硫ゴム組成物をベント式ゴム押出機(φ45mmベント押出機L/D=20 中田エンジニアリング社製)によってチューブ状に押出し、加硫缶を用いた加圧水蒸気により160℃、30分の一次加硫を行い、外径10mm、内径5.5mm、長さ250mmのゴムチューブを得た。

【0053】

直径6mm、長さ252mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部232mmに導電性ホットメルト接着剤を塗布し、温度80℃で30分間乾燥した。この接着剤を塗布した芯金に、前述のゴムチューブを圧入し、熱風炉にて160℃で30時間の二次加硫と接着処理を行った。得られた複合体のゴム両端部を切断し、ゴム部分の長さが232mmの未研磨ローラを作製した。未研磨ローラのゴム部分を研磨機(LEO−600−F4−BME 水口製作所製)で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の弾性層を表面層として有するゴムローラ1を得た。

【0054】

(ゴムローラの表面硬度の測定)

ゴムローラ1の表面硬度を、マイクロ硬度計(商品名:MD−1capa、高分子計器株式会社製)を用いて、温度23℃、相対湿度55%RHの環境においてピークホールドモードで測定した。より詳しくは帯電部材を金属製の板の上に置き、金属製のブロックを置いて帯電部材が転がらないように簡単に固定し、金属板に対して垂直方向から帯電部材の中心に正確に測定端子を押し当て5秒後の値を読み取る。これを帯電部材のゴム端部から30〜40mmの位置の両端部及び中央部のそれぞれ周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値をゴムローラの表面硬度とした。

【0055】

また、ゴムローラ1の表面硬度を、ユニバーサル硬度計(商品名:超微小硬度計H−100V、Fischer社製)を用いて測定した。測定用の圧子としては、四角錘型ダイヤモンドを用いた。ユニバーサル硬度とは、圧子を、荷重をかけながら測定対象物に押し込むことにより求められる物性値であり、(試験荷重)/(試験荷重下での圧子の表面積)(N/mm2)として求められる。この測定装置では、四角錘などの圧子を、所定の比較的小さい試験荷重をかけながら被測定物に押し込み、所定の押し込み深さに達した時点でその押し込み深さから圧子が接触している表面積を求め、上記式よりユニバーサル硬度を求めるものである。つまり、定荷重測定条件で圧子を被測定物に押し込んだ際に、押し込まれた深さに対するそのときの応力をユニバーサル硬度として定義するものである。

そして、圧子の押し込み深さが10μmまでの最大硬さをゴムローラ1の表面硬度とした。

【0056】

(表面層に対する電子線照射処理)

ゴムローラ1のゴム層の表面に電子線を照射して帯電ローラ1を得た。電子線の照射には、最大加速電圧150kV・最大電子電流40mAの電子線照射装置5岩崎電気株式会社製)を用い、照射時には窒素ガスパージを行った。処理条件を下記表5に示す。

【0057】

【表5】

【0058】

(帯電ローラの表面硬度の測定)

帯電ローラ1の表面硬度をマイクロ硬度計(商品名:MD−1 capa、高分子計器株式会社製)およびユニバーサル硬度計(商品名:超微小硬度計H−100V、Fischer社製)を用いて測定した。測定用の圧子および測定条件は、上記ゴムローラ1の表面硬度の測定と同様とした。

【0059】

(画像評価)

帯電ローラ1をA4サイズの紙を縦方向に出力が可能なレーザプリンタ(商品名:LaserJet P1005、HP社製)用のプロセスカートリッジに帯電ローラとして装着した。なお、帯電ローラ1は、上記の抵抗測定、および、硬度測定に供した物とは別のものを用いた。このプロセスカートリッジを上記レーザプリンタに装填して電子写真画像を1000枚出力した。

このときに出力した画像は、2ドットの横線後に118ドットの余白が繰り返される、罫線状の画像である。

なお、画像出力の環境は、は、温度23℃、相対湿度50%RHとした。また、画像出力は、電子写真画像を1枚出力する毎に、7秒間かけて電子写真感光体ドラムの回転を停止させる、所謂、間欠モードにて行った。

(評価1)

得られた1000枚の電子写真画像を目視にて観察し、帯電ローラまたは電子写真感光体の表面への固着物に起因する画像欠陥の有無を下記表6の基準に従って評価した。

帯電ローラは感光体との接触ニップ前後の微小なギャップにおいて生じる放電によって感光体の表面を帯電させている。このときに生じる放電生成物や現像剤由来の成分(トナー、外添剤等)が、帯電ローラあるいは感光体の表面に圧接、固着される。その結果、これらに起因する画像欠陥が生じることがある。そして、表面硬度が低い帯電ローラは、帯電ローラと感光体との接触面積が大きくなるため、帯電ローラまたは感光体の表面に固着物を生じやすい。よって、本評価により、帯電ローラの表面硬度と画像欠陥の相関関係を把握することができる。

(評価2)

次に、上記1000枚の電子写真画像の出力が終了した上記レーザプリンタを温度25℃、相対湿度40%の環境に24時間静置し、その後、同環境の下で、電子写真画像を1枚出力した。この画像を目視で観察し、起動時のスジの有無および状況を下記表7の基準に従って評価した。起動時のスジは、帯電ローラと感光体間に残存するトナーや外添剤、磨耗粉等が、帯電ローラと感光体との間に長時間に亘って存在したことにより、出力を再開したときに、画像不良として現れる現象である。

【0060】

【表6】

【0061】

【表7】

【0062】

(評価3)

帯電ローラ1を上記のレーザプリンタ用のプロセスカートリッジに帯電ローラとして装着した。このプロセスカートリッジを温度40℃、95%RHの環境に1ヶ月間放置(苛酷放置)した。次に、プロセスカートリッジを温度23℃、相対湿度50%の環境で6時間放置した後に、前記レーザプリンタに装填し、温度23℃、相対湿度50%の環境にて、ハーフトーン画像(感光体の回転方向と垂直方向とに幅1ドット、間隔2ドットの横線を描くような画像)を3枚出力した。出力した3枚のハーフトーン画像について、帯電ローラのCセットに起因するスジ等の発生状況を目視で確認し、下記表8に記載の基準にて評価した。

【0063】

【表8】

【0064】

<実施例2〜3>

実施例1における表3の材料組成中、SBR−1をSBR−2またはSBR−3に変えた未加硫ゴム組成物を用いた以外は実施例1と同様にしてゴムローラ2およびゴムローラ3を作製した。ゴムローラ2およびゴムローラ3の表面硬度を実施例1と同様にして測定した。また、実施例1と同様にしてゴムローラ2およびゴムローラ3の表面に電子線を照射して硬化させて帯電ローラ2および帯電ローラ3を得た。これらの帯電ローラについて、実施例1と同様に表面硬度の測定および画像評価を行った。

【0065】

<実施例4〜5>

実施例1における表3の材料組成中、カーボンブラックの配合量を30質量部または70質量部とした以外は実施例1と同様にしてゴムローラ4およびゴムローラ5を作製した。ゴムローラ4およびゴムローラ5の表面硬度を実施例1と同様にして測定した。また、実施例1と同様にしてゴムローラ4およびゴムローラ5の表面に電子線を照射し、表面を硬化させて帯電ローラ4および帯電ローラ5を得た。これらの帯電ローラについて、実施例1と同様に表面硬度の測定および画像評価を行った。

【0066】

<実施例6〜7>

実施例1における表3の材料組成中、SBR−1をSBR−3に変え、カーボンブラックの配合量を30質量部に変えた以外は実施例1と同様にしてゴムローラ6を成形した。ゴムローラ6の表面硬度を実施例1と同様にして測定した。さらに、実施例1と同様にしてゴムローラ6の表面に電子線を照射し、表面を硬化させて帯電ローラ6を得た。帯電ローラ6について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0067】

<実施例7>

実施例1における表3の材料組成中、SBR−1をSBR−3に変え、カーボンブラックの配合量を70質量部に変えた以外は実施例1と同様にしてゴムローラ7を成形した。ゴムローラ7の表面硬度を実施例1と同様にして測定した。さらに、実施例1と同様にしてゴムローラ7の表面に電子線を照射し、表面を硬化させて帯電ローラ7を得た。帯電ローラ7について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0068】

<実施例8>

実施例1における表3の材料組成中、バインダーポリマーであるNBRを、「N250SL」(商品名、JSR社製、 結合アクリロニトリル量が20%)に変えた以外は実施例1と同様にしてゴムローラ8を作製した。ゴムローラ8の表面硬度を実施例1と同様にして測定した。また、実施例1と同様にゴムローラ8の表面に電子線を照射し、表面を硬化させて帯電ローラ8を得た。帯電ローラ8について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0069】

<実施例9>

実施例1における表3の材料組成中、バインダーポリマーであるNBRを、「N250SL」(商品名、JSR社製、 結合アクリロニトリル量が20%)に変え、SBR−1をSBR−3に変えた以外は実施例1と同様にしてゴムローラ9を作製した。ゴムローラ9の表面硬度を実施例1と同様にして測定した。また、実施例1と同様にゴムローラ9の表面に電子線を照射し、表面を硬化させて帯電ローラ9を得た。帯電ローラ9について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0070】

<実施例10>

実施例1における表3の材料組成中、原料ゴムであるNBRを、NBR(商品名:ペルブナン3945、ランクセス社製、 結合アクリロニトリル量が39%)に変えた以外は、実施例1と同様にしてゴムローラ10を作製した。ゴムローラ10の表面硬度を実施例1と同様にして測定した。

さらに、実施例1と同様にして、ゴムローラ10の表面に電子線を照射して表面を硬化させ、帯電ローラ10を得た。帯電ローラ10について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0071】

<実施例11〜12>

実施例10に係る未加硫ゴム組成物中のSBR−1をSBR−2またはSBR−3に変えた以外は実施例10と同様にしてゴムローラ11及びゴムローラ12を作製した。ゴムローラ11およびゴムローラ12の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ11およびゴムローラ12の表面に電子線を照射し、表面を硬化させて帯電ローラ11および帯電ローラ12を得た。これらの帯電ローラについて、実施例1と同様に表面硬度の測定および画像評価を行った。

【0072】

<実施例13>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:N250SL JSR製)に変えると共に配合量を80質量部に変更した。また、同材料組成中、SBR−1の配合量を20質量部に変えた。これら以外は実施例1と同様にしてゴムローラ13を成形した。ゴムローラ13の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ13の表面に電子線を照射し、表面を硬化させて帯電ローラ13を得た。帯電ローラ13について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0073】

<実施例14>

NBRをNBR(商品名:N230SV)に変えた以外は実施例13と同様にしてゴムローラ14を作製した。ゴムローラ14について、実施例1と同様にして表面硬度を測定した。

また、実施例1と同様にしてゴムローラ14の表面に電子線を照射し、表面を硬化させて帯電ローラ14を得た。帯電ローラ14について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0074】

<実施例15>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:ペルブナン3945)に変えると共に配合量を80質量部に変更した。これら以外は実施例1と同様にしてゴムローラ15を成形した。ゴムローラ15の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ15の表面に電子線を照射し、表面を硬化させて帯電ローラ15を得た。帯電ローラ15について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0075】

<実施例16>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:N250SL)に変えると共に配合量を90質量部に変更した。また、SBR−1の配合量を10質量部に変更した。これら以外は実施例1と同様にしてゴムローラ16を成形した。ゴムローラ16の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ16の表面に電子線を照射し、表面を硬化させて帯電ローラ16を得た。帯電ローラ16について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0076】

<実施例17>

バインダーポリマーであるNBRをNBR(商品名:ペルブナン3945)に変えた以外は実施例16と同様にしてゴムローラ17を成形した。ゴムローラ17の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にしてゴムローラ17の表面に電子線を照射し、表面を硬化させて帯電ローラ17を得た。帯電ローラ17について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0077】

<実施例18>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:N250SL)に変えると共に配合量を20質量部に変更した。また、SBR−1の配合量を80質量部に変更した。これら以外は実施例1と同様にしてゴムローラ18を成形した。ゴムローラ18の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ18の表面に電子線を照射し、表面を硬化させて帯電ローラ18を得た。帯電ローラ18について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0078】

<実施例19>

バインダーポリマーであるNBRをNBR(商品名:ペルブナン3945)とした以外は実施例18と同様にしてゴムローラ19を作製した。ゴムローラ19の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ19の表面に電子線を照射し、表面を硬化させて帯電ローラ19を得た。帯電ローラ19について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0079】

<実施例20>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:N250SL)に変えると共に配合量を10質量部に変更した。また、SBR−1の配合量を90質量部に変更した。これら以外は実施例1と同様にしてゴムローラ20を成形した。ゴムローラ20の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ20の表面に電子線を照射し、表面を硬化させて帯電ローラ20を得た。帯電ローラ20について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0080】

<実施例21>

バインダーポリマーであるNBRを、NBR(商品名:ペルブナン3945)とした以外は実施例20と同様にしてゴムローラ21を作製した。ゴムローラ21の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ20の表面に電子線を照射し、表面を硬化させて帯電ローラ20を得た。帯電ローラ20について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0081】

<比較例1〜4>

実施例1における表3の材料組成中のNBR種とその配合量、および、SBR種とその配合量を表9に記載したように変更した以外は実施例1と同様にしてゴムローラ22〜25を作製した。これらのゴムローラの表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にしてゴムローラ22〜ゴムローラ25の表面に電子線を照射し、表面を硬化させて帯電ローラ22〜帯電ローラ25を得た。これらの帯電ローラについて、実施例1と同様に表面硬度の測定および画像評価を行った。

【0082】

【表9】

【0083】

<比較例5>

実施例2と同様にしてゴムローラ2と同じゴムローラ26を作製した。ゴムローラ26を、表面に電子線を照射することなく帯電ローラ26として用いた以外は実施例1と同様にして画像評価を行った。

【0084】

<比較例6>

実施例1の表3に記載の組成中、SBR−1を0質量部とした以外は実施例1と同様にしてゴムローラ27を作製した。ゴムローラ27の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にしてゴムローラ27の表面に電子線を照射し、表面を硬化させて帯電ローラ27を得た。帯電ローラ27について、実施例1と同様に表面硬度の測定および画像評価を行った。

上記実施例1〜21に係るゴムローラ1〜21の表面硬度(MD−1硬度およびフィッシャー硬度)、帯電ローラ1〜21の表面硬度((MD−1硬度およびフィッシャー硬度)およびゴムローラと帯電ローラとの表面硬度の変化率、すなわち、ゴムローラと帯電ローラの表面硬度の差の絶対値をゴムローラの表面硬度で除した値(%))を表10に示す。また、帯電ローラ1〜21に係る画像評価の結果を表11に示す。

また、上記比較例1〜6に係るゴムローラおよび帯電ローラの各々の表面硬度ならびに硬度変化率を表12に示す。また、帯電ローラ22〜27に係る画像評価の結果を表13に示す。

【0085】

【表10】

【0086】

【表11】

【0087】

【表12】

【0088】

【表13】

【符号の説明】

【0089】

1 帯電ローラ

11 芯金

12 弾性層

【技術分野】

【0001】

本発明は電子写真装置において感光体に当接して使用される帯電部材、および電子写真装置に関する。

【背景技術】

【0002】

特許文献1には、電気抵抗のバラつきが少なく、表面層の有無にかかわらず被帯電体を汚染しにくい帯電部材が開示されている。具体的には、導電性支持体上に、アクリロニトリルブタジエンゴム(NBR)と導電性粒子とを含むマトリックス相と、NBRおよびスチレンブタジエンゴム(SBR)の少なくとも一方を含むドメイン相とを有する導電性弾性体を備えた電子写真用導電性部材を開示している。そして、特許文献1は、上記導電性弾性層の表面へのトナーや外添剤の付着性を制御するために、導電性弾性層の表面に離型処理を施すことが好ましいことを開示している。そして、その具体的な手段として、電子線などのエネルギー線を照射して導電性弾性層の表面を高架橋化させる方法を開示している。

帯電部材の半導電性弾性層の表面に紫外線を照射してその表面性を改質する技術は、特許文献2にも開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−163849号公報

【特許文献2】特開平11−149201号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、NBRは、加工性に優れる等の理由で、帯電部材の表面層の構成材料として多用されている。しかしながら、唯一の原料ゴムとしてNBRを用いた弾性層を表面層として有する帯電部材は、NBRが極性基を有するために、現像剤由来のトナーや外添剤が表面に付着しやすい。このような課題は、当該表面に上記特許文献1及び特許文献2に記載されているような表面改質を行っても未だ改善の余地があった。

そこで、本発明者らは、上記の課題に対して、弾性層の原料ゴムとして、NBRに加えて、極性基を有しないSBRを添加することを試みた。その結果、NBRおよびSBRを原料ゴムとして含むゴムコンパウンドを用いて形成されてなる弾性層の表面へのトナー等の付着を有効に抑制することができた。この傾向は、当該弾性層の表面に電子線等を照射した場合にも同様であった。

しかしながら、原料ゴムにSBRを用いたことによって新たな課題が生じることを本発明者らは見出した。すなわち、NBRおよびSBRを原料ゴムとして含むゴムコンパウンドを用いて形成されてなり、かつ、表面に電子線を照射してなる弾性層は、NBRを唯一のゴム成分として含み、かつ、表面に電子線を照射してなる弾性層と比較して、圧縮永久歪みが生じやすい場合があった。

帯電部材を、長期にわたって静止状態で、電子写真感光体と当接させておいたときに、表面層の一部に容易に回復しない変形、すなわち、圧縮永久歪みが生じる場合がある。以降、「永久圧縮歪み」(コンプレッションセット)を、Cセットと略して称することとする。Cセットが生じた帯電部材は、Cセットが生じた部分と、Cセットが生じていない部分とで、電子写真感光体に対する帯電性能に差が生じ、その帯電性能の差が電子写真画像にスジ状のムラとなって現れることがある。

そして、NBRおよびSBRを原料ゴムとして含むゴムコンパウンドを用いて形成されてなり、かつ、表面に電子線を照射してなる弾性層を有する帯電部材においては、Cセットの発生を抑制する必要があることを知見した。

そこで、本発明は、長期の使用によっても、現像剤由来の成分が付着しにくく、また、圧縮永久歪みの発生が抑えられた弾性層を有する帯電部材の提供を目的とする。

また、本発明は、高品位な電子写真画像を安定して形成可能な電子写真装置を提供することを他の目的とする。

【課題を解決するための手段】

【0005】

本発明によれば、導電性の支持体導電性の弾性層とを有する帯電部材であって、該弾性層は、アクリロニトリルブタジエンゴムとスチレンブタジエンゴムとを含むゴム混合物の架橋物からなるゴム層の表面に電子線が照射されてなるものであり、

該ブタジエン骨格を有するゴムは、下記式(1)で示される1,2−ビニル結合と、下記式(2)で示されるシス−1,4結合および下記式(3)で示されるトランス−1,4結合から選ばれる少なくとも一方とを有し、かつ、該1,2−ビニル結合、該シス−1,4結合および該トランス−1,4結合の総モル数に対する該シス−1,4結合および該トランス−1,4結合のモル数の和の比率が31mol%以上61mol%以下である帯電部材が提供される。

【0006】

【化1】

【0007】

【化2】

【0008】

【化3】

【0009】

また、本発明によれば、上記の帯電部材と、該帯電部材によって帯電が可能に配置されてなる電子写真感光体とを有する電子写真装置が提供される。

【発明の効果】

【0010】

本発明によれば、表面へのトナーの固着、あるいは電子写真感光体の表面への現像剤由来のトナーや外添剤の付着が抑制され、また、Cセットが生じにくい帯電部材を得ることができる。

また、本発明によれば、高品位な電子写真画像を安定して形成することのできる電子写真装置を得ることができる。

【図面の簡単な説明】

【0011】

【図1】帯電ローラの構成例を説明するための模式的断面図である。

【図2】本発明に係る電子写真装置の断面図である。

【図3】電子線照射装置の構成例を説明するための模式図である。

【図4】SBRの分子内に存在するブタジエンユニットの化学構造を示す図である。

【発明を実施するための形態】

【0012】

本発明者らは上記の目的に対して、検討を重ねた。その結果、弾性層の原料ゴムであるSBRとして、分子内のブタジエン骨格に起因する1,2−ビニル結合、シス−1,4結合およびトランス−1,4結合の総モル数に対する1,2−ビニル結合のモル数を所定の範囲としたSBRを用いた場合に、上記の目的を良く達成できることを見出した。

すなわち、原料ゴムとしてNBRとSBRとを含むゴム混合物を用い、かつ、電子線照射を経て形成されてなる弾性層のCセットの生じやすさが、SBRの分子構造中に存在する3種類の二重結合の、電子線に対する開裂のし易さの差にあることを解明した。

SBRの分子内に存在するブタジエンユニットの化学構造を図4に示す。ブタジエンユニット中には、1,2−ビニル結合、シス−1,4結合、および、トランス−1,4結合の3種の二重結合が存在する。そして、これらの3種の二重結合のうち、1,2−ビニル結合を構成している2重結合が、他の2種の二重結合よりも電子線の照射によって、より開裂し易いことを見出した。そこで、原料ゴムとして用いるSBR中の1,2−ビニル結合の量が、SBRを含むゴム層に電子線を照射したときの当該ゴム層の架橋構造の発達の程度に影響を与えるものと予測し、実験を行ってきた。その結果、予測した通り、SBR中の1,2−ビニル結合の量を調整することによって、電子線照射を経て形成された弾性層の硬度を高めることができ、Cセットを生じにくい弾性層となることを見出した。

【0013】

以下に本発明について詳細に説明する。

本発明に係る帯電ローラ1の断面図を図1に示す。帯電ローラ1は、導電性の支持体11と、該支持体11上に形成された表面層としての導電性の弾性層12とを有する。

【0014】

<弾性層>

弾性層はアクリロニトリルブタジエンゴム(NBR)と、スチレンブタジエン(SBR)とを含むゴム混合物の架橋物からなるゴム層の表面に電子線が照射されてなるものである。

ゴム混合物中におけるNBRとSBRとの混合比(モル比、[NBR:SBR])は、90mol%:10mol% 〜 10mol%〜90mol%、特には、80mol%:20mol% 〜 20mol%〜80mol%が好ましい。

SBRの比率が増大させると、弾性層の表面の極性が低下傾向となるため、トナー等の付着を抑制する上では有利となる。一方、NBRの比率を増大させると、電子線照射した際の弾性層表面の架橋構造が、より高度に発達し、Cセットの発生を抑制する上では有利となる。

<<NBR>>

アクリロニトリルブタジエンゴム(NBR)は、アクリロニトリルと1,3−ブタジエンとの共重合体である。

NBRは、加工性、耐摩耗性に優れているため、弾性層の構成材料として好適に用いられるゴムである。しかしながら、極性が高いため、NBRを唯一のゴム成分として含むゴム層は、トナーや外添剤が付着しやすい。この傾向は、当該ゴム層に電子線を照射して表面改質を行うことによってこの傾向は改善されるものの、未だ改善の余地があった。

NBRは分子内のアクリロニトリルとブタジエンとの共重合比によって特性が変化する。アクリロニトリルが多いほどNBRの分子運動性は低下するため、弾性層からの低分子成分の浸み出しの抑制、オゾン等による劣化の抑制を図るうえで有利となる。一方、ブタジエン成分が多い程、寒冷な環境における弾性層の硬度上昇を抑えられる。

したがって、本発明に係るNBRとしては、アクリロニトリルユニットのアクリロニトリルユニットとブタジエンユニットとの総モル数に対するモル比が、31mol%以上、36mol%以下である、所謂、中高ニトリルを用いることが好ましい。

また、本発明においては、カルボキシル化されたXNBR、ブタジエンの一部をイソプレンに置き換えたNBIR、ブタジエンの二重結合の一部が水素化されたHNBR、部分架橋NBR等の任意の変性をしたNBRを用いることもできる。

<<SBR>>

本発明に係るSBRは、ブタジエン骨格由来の、下記式(1)で示される1,2−ビニル結合と、下記式(2)で示されるシス−1,4結合、および下記式(3)で示されるトランス−1,4結合の総モル数に対する、1,4結合、すなわち、該シス−1,4結合および該トランス−1,4結合のモル数の和の比率が、31mol%以上61mol%以下である。

【0015】

【化4】

【0016】

図4にSBRのブタジエン骨格部分の構造式を示す。本発明者らは、SBRの分子内のブタジエン骨格部分に存在する、1,2−ビニル結合の量が、ゴム層に対して電子線を照射したときの、当該ゴム層の硬化の程度に大きく寄与するとの新たな知見を得た。

すなわち、1,2−ビニル結合は、シス−1,4結合およびトランス−1,4結合に比べ分子間の結合エネルギーが小さいため、電子線の照射によって、1,2−ビニル結合部分の二重結合が相対的に開裂しやすい。そのため、SBR中の1,2−ビニル結合の量が、SBRを含むゴム層に電子線を照射したときの当該ゴム層の硬化の程度に大きな影響を与えるものと考えられる。

【0017】

そして本発明に係るSBRとしては、1,2−ビニル結合、シス−1,4結合およびトランス−1,4結合の総モル数に対するシス−1,4結合およびトランス−1,4結合のモル数の和が、31mol%以上61mol%以下、言い換えれば、1,2−ビニル結合、シス−1,4結合およびトランス−1,4結合の総モル数に対する、1,2−ビニル結合のモル数を、39mol%以上、69mol%以下とすることによって、ゴム層の原料ゴムとしてNBRとともにSBRを併用した場合における、電子線照射後の当該ゴム層の架橋構造の発達の程度の低下を抑えられる。

【0018】

本発明にかかるSBRは、例えば、炭化水素溶媒中、有機リチウム化合物を開始剤としてビニル芳香族炭化水素及び共役ジエンを重合することにより得ることができる。本発明に用いるビニル芳香族炭化水素としては、例えばスチレンを用いることができる。上記共役ジエンとしては、例えば1,3−ブタジエンを用いることができる。

【0019】

例えば、炭化水素溶媒中で有機アルカリ金属化合物等の開始剤を用いてアニオンリビング重合により得られる。炭化水素溶媒としては、例えば、ペンタン、ヘキサン、ヘプタン、オクタン、メチルシクロペンタン、シクロヘキサン、ベンゼン、トルエン、キシレン等が挙げられる。これらのうちシクロヘキサン、ヘプタンが好ましい。

【0020】

また、重合開始剤としては、一般的に共役ジエン及び芳香族ビニル化合物に対しアニオン重合活性があることが知られている脂肪族炭化水素アルカリ金属化合物、芳香族炭化水素アルカリ金属化合物、有機アミノアルカリ金属化合物等を用いることができる。アルカリ金属としては、例えば、リチウム、ナトリウム、カリウム等が挙げられる。好適な有機アルカリ金属化合物としては、炭素数1から20の脂肪族及び芳香族炭化水素リチウム化合物であって、1分子中に1個のリチウムを含む化合物や1分子中に複数のリチウムを含むジリチウム化合物、トリリチウム化合物、テトラリチウム化合物等が挙げられる。具体的には、例えば、n−プロピルリチウム、n−ブチルリチウム、sec−ブチルリチウム、tert−ブチルリチウム、ヘキサメチレンジリチウム、ブタジエニルジリチウム、イソプレニルジリチウム、ジイソプロペニルベンゼンとsec−ブチルリチウムの反応生成物、さらにジビニルベンゼンとsec−ブチルリチウムと少量の1,3−ブタジエンとの反応生成物等が挙げられる。

【0021】

重合開始剤の反応性を向上させようとする場合、あるいは重合体中に導入される芳香族ビニル化合物をランダムに配列するかまたは芳香族ビニル化合物の単連鎖を付与させようとする場合に、重合開始剤とともにカリウム化合物を添加してもよい。重合開始剤とともに添加されるカリウム化合物としては、例えば、カリウムイソプロポキシド、カリウム−t−ブトキシド、カリウム−t−アミロキシド、カリウム−n−ヘプタオキシド、カリウムベンジルオキシド、カリウムフェノキシドに代表されるカリウムアルコキシド、カリウムフェノキシド;イソバレリアン酸、カプリル酸、ラウリル酸、パルミチン酸、ステアリン酸、オレイン酸、リノレイン酸、安息香酸、フタル酸、2−エチルヘキサン酸等のカリウム塩;ドデシルベンゼンスルホン酸、テトラデシルベンゼンスルホン酸、ヘキサデシルベンゼンスルホン酸、オクタデシルベンゼンスルホン酸等の有機スルホン酸のカリウム塩;亜リン酸ジエチル、亜リン酸ジイソプロピル、亜リン酸ジフェニル、亜リン酸ジブチル、亜リン酸ジラウリル等の、有機亜リン酸部分エステルのカリウム塩等が用いられる。

【0022】

更に必要に応じてブタジエンに由来する分子構造中のビニル結合量を調節する化合物として、エーテル、ポリエーテル、第三級アミン、ポリアミン、チオエーテル、ヘキサメチルホスホルトリアミド等の極性有機化合物を用いて、モノマーのブタジエン、場合により更にスチレンを所定の比率で共重合することにより得られる。ビニル結合量は、前記極性有機化合物の添加量及び重合温度によって制御できる。ビニル結合量は、核磁気共鳴装置(NMR)により把握することができる。

導電性弾性体組成物には、本発明の特性に大きく影響を与えない範囲で、他のゴムを1種類以上添加しても良い。他のゴムとしては、例えば、EPDM(エチレン−プロピレン−ジエン−共重合体)、ポリブタジエン、天然ゴム、ポリイソプレン、CR(クロロプレン)、シリコンゴム、ウレタンゴム、フッ素ゴム等が挙げられる。

【0023】

本発明において、ゴム混合物には導電粒子としてカーボンブラックを含有させることができる。カーボンブラックの配合量は、弾性層の電気抵抗を所望の値になる様、調整して配合することができる。配合量の目安としては、原料ゴム100質量部に対して、20〜70質量部、特には、25〜60質量部とすることが好ましい。

【0024】

カーボンブラックの種類については特に限定される物ではなく、具体的には、例えば、ケッチェンブラック、アセチレンブラックの導電性カーボンブラック;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラックが挙げられる。

【0025】

さらにゴム混合物には、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、軟化剤、可塑剤、分散剤等を添加することができる。

【0026】

これらの原料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法等を例示することができる。

【0027】

弾性層が形成された支持体の製造方法としては、例えば、未加硫の状態のゴム混合物を押出機を用いてチューブ状に押出成形し、これを加硫缶内で加硫させてゴムチューブを得たのち、当該ゴムチューブに芯金を圧入後、ゴムチューブの表面を研磨して所望の外径とする方法が挙げられる。

他の方法としては、例えば、ゴム混合物をクロスヘッドを装着した押出機を用いて、芯金と共に共押出し、芯金の周面に所定の外径のゴム層を形成した後、当該芯金を所定の内径を有する円筒金型内に固定し、ゴム層を加硫して弾性層とする方法を挙げることができる。

【0028】

弾性層は、弾性層を所望の形状とし、または、所望の表面粗さとするために研削してもよい。

弾性層の表面の研削方法としては、例えば、砥石またはローラをローラのスラスト方向に移動して研削するトラバースの研削方式が挙げられる。また、ローラを芯金軸の中心に回転させながらローラ長さより幅広の研削砥石を往復させずに切り込むプランジカットの研削方式が挙げられる。プランジカットの円筒研削方式は弾性体ローラの全幅を一度に研削できる利点があり、トラバースの円筒研削方式より加工時間が短くすることができるため、より好ましい。

【0029】

本発明においては、加硫後の弾性層の表面に、電子線を照射して弾性層の表面およびその近傍を硬化させる。

【0030】

図3に、弾性層の表面に電子線を照射するために用いる電子線照射装置の概略図を示す。

【0031】

本発明に係る電子線照射装置はローラを回転させながらローラ表面に電子線を照射するものであり、図3に示すように、電子線発生部31と照射室32と照射口33とを備えるものである。

【0032】

電子線発生部31は、電子線を発生するターミナル34と、ターミナル34で発生した電子線を真空空間(加速空間)で加速する加速管35とを有するものである。また電子線発生部の内部は、電子が気体分子と衝突してエネルギーを失うことを防ぐため、不図示の真空ポンプ等により10-3〜10-6Paの真空に保たれている。

【0033】

不図示の電源によりフィラメント36に電流を通じて加熱するとフィラメント36は熱電子を放出し、この熱電子のうち、ターミナル34を通過したものだけが電子線として有効に取り出される。そして、電子線の加速電圧により加速管35内の加速空間で加速された後、照射口箔37を突き抜け、照射口33の下方の照射室32内を搬送されるゴムローラ38に照射される。

【0034】

芯金の周囲が弾性層で被覆されてなるゴムローラ38に電子線を照射する場合には、照射室32の内部は窒素雰囲気とする。また、ゴムローラ38はローラ回転用部材39で回転させて照射室内を搬送手段により、図3において左側から右側に移動する。なお、電子線発生部31及び照射室32の周囲は電子線照射時に二次的に発生するX線が外部へ漏出しないように、不図示の鉛遮蔽が施されている。

【0035】

照射口箔37は金属箔からなり、電子線発生部内の真空雰囲気と照射室内の空気雰囲気とを仕切るものであり、また照射口箔37を介して照射室内に電子線を取り出すものである。ローラの照射に電子線を応用する場合には、ローラが電子線を照射される照射室32の内部は窒素雰囲気である。よって、電子線発生部31と照射室32との境界に設ける照射口箔37は、ピンホールがなく、電子線発生部内の真空雰囲気を十分維持できる機械的強度があり、電子線が透過しやすいことが望ましい。そのため、照射口箔37は比重が小さく、肉厚の薄い金属が望ましく、通常、アルミニウムやチタン箔が使用される。

【0036】

電子線による効果処理条件は電子線の加速電圧と線量によって決定される。加速電圧は硬化処理深さに影響し、本発明における加速電圧の目安としては、低エネルギー領域である40kV以上300kV以下、特には、80kV以上150kV以下である。本発明の効果を得るための充分な処理厚みを得ることができる。また、電子線照射装置の大型化に伴う装置コストが増大を抑えられる。

【0037】

電子線照射における電子線の線量は、下記数式(1)で定義される。

【0038】

数式(1)D=(K・I)/V

上記数式(1)において、Dは線量(kGy)、Kは装置定数、Iは電子電流(mA)、Vは処理スピード(m/min)である。また、装置定数Kは、装置個々の効率を表す定数であって、装置の性能の指標である。装置定数Kは一定の加速電圧の条件で、電子電流と処理スピードを変えて線量を測定することによって求められる。

電子線の線量測定は、線量測定用フィルムをローラ表面に貼り付け、これを実際に電子線照射装置で処理し、ローラ表面の測定用フィルムをフィルム線量計により測定した。使用した線量測定用フィルムはFWT−60、フィルム線量計はFWT−92D型(いずれも商品名、FarWestTechnology社製)である。

図2は本発明に係る電子写真装置の断面図である。21は被帯電体としての電子写真感光体であり、本例の電子写真感光体は、アルミニウム等の導電性を有する導電性支持体21bと、支持体21b上に形成した感光層21aを基本構成層とするドラム形状の電子写真感光体である。軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。1は帯電ローラであり、本発明の帯電部材である。

帯電ローラ1は電子写真感光体21に接触配置されて電子写真感光体を所定の極性・電位に帯電(一次帯電)する。帯電ローラ1は、芯金11と、芯金11上に形成した導電性弾性層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21に押圧されており、電子写真感光体21の回転駆動に伴い従動回転する。電源23で摺擦電源23aにより、芯金11の所定の直流(DC)バイアスが印加されることで電子写真感光体21が所定の極性・電位に接触帯電される。

帯電ローラ1で周面が帯電された電子写真感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光等)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から電子写真感光体21の回転と同期取りされて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。本例の転写手段26は転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、転写部への再搬送手段へ搬送される。

像転写後の電子写真感光体21の周面は、前露光手段28による前露光を受けて電子写真感光体ドラム上の残留電荷が除去(除電)される。像転写後の電子写真感光体21の周面は、クリーニング部材29によって転写残トナー等が除去され、清浄面化されて、繰り返して画像形成に供される。クリーニング部材29は、弾性ブレードで形成されている。

【0039】

(実施例)

以下に実施例によって本発明を更に詳細に説明する。特に明記しない限り、「部」は「質量部」を意味する。また、試薬等は特に指定のないものは市販の高純度品を用いた。

【0040】

(スチレンブタジエンゴムの合成)

<スチレンブタジエンゴム(SBR)−1>

窒素置換された内容積15リットルのオートクレーブ反応器に表1の材料を加え、反応器内容物の温度を30℃に調整した後、n−ブチルリチウムを645mg(10.08mmol)を添加して重合を開始した。

【0041】

【表1】

【0042】

重合転化率が99%に達した時点で、ブタジエンを30g添加し、さらに5分間、重合させた。その後、反応後の重合体溶液に、2,6−ジ−tert−ブチル−p−クレゾールを添加した後、生成重合体を凝固させた。その後、温度60℃で24時間減圧乾燥し、スチレンブタジエンゴム−1を得た。得られた生成物のNMR測定により、1,2−ビニル結合量を確認した。FT−NMR(400MHz、JNM−EX400(日本電子(株)製))にて、1H−NMRスペクトルを測定し、化学シフト4.7〜5.2ppm(シグナルC0とする)のビニル結合によるプロトン(=CH2)と、化学シフト5.2〜5.8ppm(シグナルD0とする)の1,4結合におけるプロトン(=CH−)の積分強度比より、1,2−ビニル結合量V(%)を下記数式(2)で計算した。

【0043】

数式(2)

V=(2C0/(C0+2D0))×100

【0044】

<SBR−2>

テトラヒドロフランの量を36gに変えた以外は、スチレンブタジエンゴム−1と同様にしてSBR−2を得た。

【0045】

<SBR−3>

テトラヒドロフランの量を84gに変えた以外は、スチレンブタジエンゴム−1と同様にしてSBR−3を得た。

【0046】

<SBR−4>

テトラヒドロフランの量を135gに変えた以外は、スチレンブタジエンゴム−1と同様にしてSBR−4を得た。

<SBR−5>

テトラヒドロフランの量を8gに変えた以外は、スチレンブタジエンゴム−1と同様にしてSBR−5を得た。

SBR−1〜SBR−5について、ブタジエン中の1,2−ビニル結合量と、1,4結合量を下記表2に示す。

【0047】

【表2】

【0048】

<実施例1>

(ゴム材料の調製)

表3に記載の材料を、6リットル加圧ニーダーにて、充填率65vol%、ブレード回転数30rpmで16分混合して未加硫ゴム組成物を得た。

【0049】

【表3】

【0050】

この未加硫ゴム組成物156質量部に対して、表4の材料を加えてロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで20分混合、弾性層形成用の未加硫ゴム組成物を得た。

【0051】

【表4】

【0052】

(ゴムローラの成形)

弾性層用未加硫ゴム組成物をベント式ゴム押出機(φ45mmベント押出機L/D=20 中田エンジニアリング社製)によってチューブ状に押出し、加硫缶を用いた加圧水蒸気により160℃、30分の一次加硫を行い、外径10mm、内径5.5mm、長さ250mmのゴムチューブを得た。

【0053】

直径6mm、長さ252mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部232mmに導電性ホットメルト接着剤を塗布し、温度80℃で30分間乾燥した。この接着剤を塗布した芯金に、前述のゴムチューブを圧入し、熱風炉にて160℃で30時間の二次加硫と接着処理を行った。得られた複合体のゴム両端部を切断し、ゴム部分の長さが232mmの未研磨ローラを作製した。未研磨ローラのゴム部分を研磨機(LEO−600−F4−BME 水口製作所製)で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の弾性層を表面層として有するゴムローラ1を得た。

【0054】

(ゴムローラの表面硬度の測定)

ゴムローラ1の表面硬度を、マイクロ硬度計(商品名:MD−1capa、高分子計器株式会社製)を用いて、温度23℃、相対湿度55%RHの環境においてピークホールドモードで測定した。より詳しくは帯電部材を金属製の板の上に置き、金属製のブロックを置いて帯電部材が転がらないように簡単に固定し、金属板に対して垂直方向から帯電部材の中心に正確に測定端子を押し当て5秒後の値を読み取る。これを帯電部材のゴム端部から30〜40mmの位置の両端部及び中央部のそれぞれ周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値をゴムローラの表面硬度とした。

【0055】

また、ゴムローラ1の表面硬度を、ユニバーサル硬度計(商品名:超微小硬度計H−100V、Fischer社製)を用いて測定した。測定用の圧子としては、四角錘型ダイヤモンドを用いた。ユニバーサル硬度とは、圧子を、荷重をかけながら測定対象物に押し込むことにより求められる物性値であり、(試験荷重)/(試験荷重下での圧子の表面積)(N/mm2)として求められる。この測定装置では、四角錘などの圧子を、所定の比較的小さい試験荷重をかけながら被測定物に押し込み、所定の押し込み深さに達した時点でその押し込み深さから圧子が接触している表面積を求め、上記式よりユニバーサル硬度を求めるものである。つまり、定荷重測定条件で圧子を被測定物に押し込んだ際に、押し込まれた深さに対するそのときの応力をユニバーサル硬度として定義するものである。

そして、圧子の押し込み深さが10μmまでの最大硬さをゴムローラ1の表面硬度とした。

【0056】

(表面層に対する電子線照射処理)

ゴムローラ1のゴム層の表面に電子線を照射して帯電ローラ1を得た。電子線の照射には、最大加速電圧150kV・最大電子電流40mAの電子線照射装置5岩崎電気株式会社製)を用い、照射時には窒素ガスパージを行った。処理条件を下記表5に示す。

【0057】

【表5】

【0058】

(帯電ローラの表面硬度の測定)

帯電ローラ1の表面硬度をマイクロ硬度計(商品名:MD−1 capa、高分子計器株式会社製)およびユニバーサル硬度計(商品名:超微小硬度計H−100V、Fischer社製)を用いて測定した。測定用の圧子および測定条件は、上記ゴムローラ1の表面硬度の測定と同様とした。

【0059】

(画像評価)

帯電ローラ1をA4サイズの紙を縦方向に出力が可能なレーザプリンタ(商品名:LaserJet P1005、HP社製)用のプロセスカートリッジに帯電ローラとして装着した。なお、帯電ローラ1は、上記の抵抗測定、および、硬度測定に供した物とは別のものを用いた。このプロセスカートリッジを上記レーザプリンタに装填して電子写真画像を1000枚出力した。

このときに出力した画像は、2ドットの横線後に118ドットの余白が繰り返される、罫線状の画像である。

なお、画像出力の環境は、は、温度23℃、相対湿度50%RHとした。また、画像出力は、電子写真画像を1枚出力する毎に、7秒間かけて電子写真感光体ドラムの回転を停止させる、所謂、間欠モードにて行った。

(評価1)

得られた1000枚の電子写真画像を目視にて観察し、帯電ローラまたは電子写真感光体の表面への固着物に起因する画像欠陥の有無を下記表6の基準に従って評価した。

帯電ローラは感光体との接触ニップ前後の微小なギャップにおいて生じる放電によって感光体の表面を帯電させている。このときに生じる放電生成物や現像剤由来の成分(トナー、外添剤等)が、帯電ローラあるいは感光体の表面に圧接、固着される。その結果、これらに起因する画像欠陥が生じることがある。そして、表面硬度が低い帯電ローラは、帯電ローラと感光体との接触面積が大きくなるため、帯電ローラまたは感光体の表面に固着物を生じやすい。よって、本評価により、帯電ローラの表面硬度と画像欠陥の相関関係を把握することができる。

(評価2)

次に、上記1000枚の電子写真画像の出力が終了した上記レーザプリンタを温度25℃、相対湿度40%の環境に24時間静置し、その後、同環境の下で、電子写真画像を1枚出力した。この画像を目視で観察し、起動時のスジの有無および状況を下記表7の基準に従って評価した。起動時のスジは、帯電ローラと感光体間に残存するトナーや外添剤、磨耗粉等が、帯電ローラと感光体との間に長時間に亘って存在したことにより、出力を再開したときに、画像不良として現れる現象である。

【0060】

【表6】

【0061】

【表7】

【0062】

(評価3)

帯電ローラ1を上記のレーザプリンタ用のプロセスカートリッジに帯電ローラとして装着した。このプロセスカートリッジを温度40℃、95%RHの環境に1ヶ月間放置(苛酷放置)した。次に、プロセスカートリッジを温度23℃、相対湿度50%の環境で6時間放置した後に、前記レーザプリンタに装填し、温度23℃、相対湿度50%の環境にて、ハーフトーン画像(感光体の回転方向と垂直方向とに幅1ドット、間隔2ドットの横線を描くような画像)を3枚出力した。出力した3枚のハーフトーン画像について、帯電ローラのCセットに起因するスジ等の発生状況を目視で確認し、下記表8に記載の基準にて評価した。

【0063】

【表8】

【0064】

<実施例2〜3>

実施例1における表3の材料組成中、SBR−1をSBR−2またはSBR−3に変えた未加硫ゴム組成物を用いた以外は実施例1と同様にしてゴムローラ2およびゴムローラ3を作製した。ゴムローラ2およびゴムローラ3の表面硬度を実施例1と同様にして測定した。また、実施例1と同様にしてゴムローラ2およびゴムローラ3の表面に電子線を照射して硬化させて帯電ローラ2および帯電ローラ3を得た。これらの帯電ローラについて、実施例1と同様に表面硬度の測定および画像評価を行った。

【0065】

<実施例4〜5>

実施例1における表3の材料組成中、カーボンブラックの配合量を30質量部または70質量部とした以外は実施例1と同様にしてゴムローラ4およびゴムローラ5を作製した。ゴムローラ4およびゴムローラ5の表面硬度を実施例1と同様にして測定した。また、実施例1と同様にしてゴムローラ4およびゴムローラ5の表面に電子線を照射し、表面を硬化させて帯電ローラ4および帯電ローラ5を得た。これらの帯電ローラについて、実施例1と同様に表面硬度の測定および画像評価を行った。

【0066】

<実施例6〜7>

実施例1における表3の材料組成中、SBR−1をSBR−3に変え、カーボンブラックの配合量を30質量部に変えた以外は実施例1と同様にしてゴムローラ6を成形した。ゴムローラ6の表面硬度を実施例1と同様にして測定した。さらに、実施例1と同様にしてゴムローラ6の表面に電子線を照射し、表面を硬化させて帯電ローラ6を得た。帯電ローラ6について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0067】

<実施例7>

実施例1における表3の材料組成中、SBR−1をSBR−3に変え、カーボンブラックの配合量を70質量部に変えた以外は実施例1と同様にしてゴムローラ7を成形した。ゴムローラ7の表面硬度を実施例1と同様にして測定した。さらに、実施例1と同様にしてゴムローラ7の表面に電子線を照射し、表面を硬化させて帯電ローラ7を得た。帯電ローラ7について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0068】

<実施例8>

実施例1における表3の材料組成中、バインダーポリマーであるNBRを、「N250SL」(商品名、JSR社製、 結合アクリロニトリル量が20%)に変えた以外は実施例1と同様にしてゴムローラ8を作製した。ゴムローラ8の表面硬度を実施例1と同様にして測定した。また、実施例1と同様にゴムローラ8の表面に電子線を照射し、表面を硬化させて帯電ローラ8を得た。帯電ローラ8について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0069】

<実施例9>

実施例1における表3の材料組成中、バインダーポリマーであるNBRを、「N250SL」(商品名、JSR社製、 結合アクリロニトリル量が20%)に変え、SBR−1をSBR−3に変えた以外は実施例1と同様にしてゴムローラ9を作製した。ゴムローラ9の表面硬度を実施例1と同様にして測定した。また、実施例1と同様にゴムローラ9の表面に電子線を照射し、表面を硬化させて帯電ローラ9を得た。帯電ローラ9について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0070】

<実施例10>

実施例1における表3の材料組成中、原料ゴムであるNBRを、NBR(商品名:ペルブナン3945、ランクセス社製、 結合アクリロニトリル量が39%)に変えた以外は、実施例1と同様にしてゴムローラ10を作製した。ゴムローラ10の表面硬度を実施例1と同様にして測定した。

さらに、実施例1と同様にして、ゴムローラ10の表面に電子線を照射して表面を硬化させ、帯電ローラ10を得た。帯電ローラ10について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0071】

<実施例11〜12>

実施例10に係る未加硫ゴム組成物中のSBR−1をSBR−2またはSBR−3に変えた以外は実施例10と同様にしてゴムローラ11及びゴムローラ12を作製した。ゴムローラ11およびゴムローラ12の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ11およびゴムローラ12の表面に電子線を照射し、表面を硬化させて帯電ローラ11および帯電ローラ12を得た。これらの帯電ローラについて、実施例1と同様に表面硬度の測定および画像評価を行った。

【0072】

<実施例13>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:N250SL JSR製)に変えると共に配合量を80質量部に変更した。また、同材料組成中、SBR−1の配合量を20質量部に変えた。これら以外は実施例1と同様にしてゴムローラ13を成形した。ゴムローラ13の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ13の表面に電子線を照射し、表面を硬化させて帯電ローラ13を得た。帯電ローラ13について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0073】

<実施例14>

NBRをNBR(商品名:N230SV)に変えた以外は実施例13と同様にしてゴムローラ14を作製した。ゴムローラ14について、実施例1と同様にして表面硬度を測定した。

また、実施例1と同様にしてゴムローラ14の表面に電子線を照射し、表面を硬化させて帯電ローラ14を得た。帯電ローラ14について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0074】

<実施例15>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:ペルブナン3945)に変えると共に配合量を80質量部に変更した。これら以外は実施例1と同様にしてゴムローラ15を成形した。ゴムローラ15の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ15の表面に電子線を照射し、表面を硬化させて帯電ローラ15を得た。帯電ローラ15について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0075】

<実施例16>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:N250SL)に変えると共に配合量を90質量部に変更した。また、SBR−1の配合量を10質量部に変更した。これら以外は実施例1と同様にしてゴムローラ16を成形した。ゴムローラ16の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ16の表面に電子線を照射し、表面を硬化させて帯電ローラ16を得た。帯電ローラ16について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0076】

<実施例17>

バインダーポリマーであるNBRをNBR(商品名:ペルブナン3945)に変えた以外は実施例16と同様にしてゴムローラ17を成形した。ゴムローラ17の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にしてゴムローラ17の表面に電子線を照射し、表面を硬化させて帯電ローラ17を得た。帯電ローラ17について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0077】

<実施例18>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:N250SL)に変えると共に配合量を20質量部に変更した。また、SBR−1の配合量を80質量部に変更した。これら以外は実施例1と同様にしてゴムローラ18を成形した。ゴムローラ18の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ18の表面に電子線を照射し、表面を硬化させて帯電ローラ18を得た。帯電ローラ18について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0078】

<実施例19>

バインダーポリマーであるNBRをNBR(商品名:ペルブナン3945)とした以外は実施例18と同様にしてゴムローラ19を作製した。ゴムローラ19の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ19の表面に電子線を照射し、表面を硬化させて帯電ローラ19を得た。帯電ローラ19について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0079】

<実施例20>

実施例1における表3の材料組成中、原料ゴムであるNBRをNBR(商品名:N250SL)に変えると共に配合量を10質量部に変更した。また、SBR−1の配合量を90質量部に変更した。これら以外は実施例1と同様にしてゴムローラ20を成形した。ゴムローラ20の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ20の表面に電子線を照射し、表面を硬化させて帯電ローラ20を得た。帯電ローラ20について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0080】

<実施例21>

バインダーポリマーであるNBRを、NBR(商品名:ペルブナン3945)とした以外は実施例20と同様にしてゴムローラ21を作製した。ゴムローラ21の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にして、ゴムローラ20の表面に電子線を照射し、表面を硬化させて帯電ローラ20を得た。帯電ローラ20について、実施例1と同様に表面硬度の測定および画像評価を行った。

【0081】

<比較例1〜4>

実施例1における表3の材料組成中のNBR種とその配合量、および、SBR種とその配合量を表9に記載したように変更した以外は実施例1と同様にしてゴムローラ22〜25を作製した。これらのゴムローラの表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にしてゴムローラ22〜ゴムローラ25の表面に電子線を照射し、表面を硬化させて帯電ローラ22〜帯電ローラ25を得た。これらの帯電ローラについて、実施例1と同様に表面硬度の測定および画像評価を行った。

【0082】

【表9】

【0083】

<比較例5>

実施例2と同様にしてゴムローラ2と同じゴムローラ26を作製した。ゴムローラ26を、表面に電子線を照射することなく帯電ローラ26として用いた以外は実施例1と同様にして画像評価を行った。

【0084】

<比較例6>

実施例1の表3に記載の組成中、SBR−1を0質量部とした以外は実施例1と同様にしてゴムローラ27を作製した。ゴムローラ27の表面硬度を実施例1と同様にして測定した。

また、実施例1と同様にしてゴムローラ27の表面に電子線を照射し、表面を硬化させて帯電ローラ27を得た。帯電ローラ27について、実施例1と同様に表面硬度の測定および画像評価を行った。

上記実施例1〜21に係るゴムローラ1〜21の表面硬度(MD−1硬度およびフィッシャー硬度)、帯電ローラ1〜21の表面硬度((MD−1硬度およびフィッシャー硬度)およびゴムローラと帯電ローラとの表面硬度の変化率、すなわち、ゴムローラと帯電ローラの表面硬度の差の絶対値をゴムローラの表面硬度で除した値(%))を表10に示す。また、帯電ローラ1〜21に係る画像評価の結果を表11に示す。

また、上記比較例1〜6に係るゴムローラおよび帯電ローラの各々の表面硬度ならびに硬度変化率を表12に示す。また、帯電ローラ22〜27に係る画像評価の結果を表13に示す。

【0085】

【表10】

【0086】

【表11】

【0087】

【表12】

【0088】

【表13】

【符号の説明】

【0089】

1 帯電ローラ

11 芯金

12 弾性層

【特許請求の範囲】

【請求項1】

導電性の支持体、および導電性の弾性層を有する帯電部材であって、

該弾性層は、

アクリロニトリルブタジエンゴムとスチレンブタジエンゴムとを含むゴム混合物の架橋物からなるゴム層の表面に電子線を照射して形成されてなり、

該スチレンブタジエンゴムは、

下記式(1)で示される1,2−ビニル結合と、下記式(2)で示されるシス−1,4結合および下記式(3)で示されるトランス−1,4結合から選ばれる少なくとも一方とを有し、かつ、

該1,2−ビニル結合、該シス−1,4結合および該トランス−1,4結合の総モル数に対する、該シス−1,4結合および該トランス−1,4結合のモル数の和の比率が31mol%以上61mol%以下であることを特徴とする帯電部材。

【化1】

【化2】

【化3】

【請求項2】

請求項1に記載の帯電部材と、該帯電部材によって帯電が可能に配置されてなる電子写真感光体とを有する電子写真装置。

【請求項1】

導電性の支持体、および導電性の弾性層を有する帯電部材であって、

該弾性層は、

アクリロニトリルブタジエンゴムとスチレンブタジエンゴムとを含むゴム混合物の架橋物からなるゴム層の表面に電子線を照射して形成されてなり、

該スチレンブタジエンゴムは、

下記式(1)で示される1,2−ビニル結合と、下記式(2)で示されるシス−1,4結合および下記式(3)で示されるトランス−1,4結合から選ばれる少なくとも一方とを有し、かつ、

該1,2−ビニル結合、該シス−1,4結合および該トランス−1,4結合の総モル数に対する、該シス−1,4結合および該トランス−1,4結合のモル数の和の比率が31mol%以上61mol%以下であることを特徴とする帯電部材。

【化1】

【化2】

【化3】

【請求項2】

請求項1に記載の帯電部材と、該帯電部材によって帯電が可能に配置されてなる電子写真感光体とを有する電子写真装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−118514(P2012−118514A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2011−240300(P2011−240300)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]