帯電部材

【課題】長期の使用でも電子写真感光体を安定に帯電させることのできる帯電部材の提供。

【解決手段】導電性基体、弾性層及び表面層をこの順に有する帯電部材であって、該表面層はバインダー樹脂と、該バインダー樹脂に分散され該表面層の表面に凸部を生じさせてなる中実の樹脂粒子とを含み、該弾性層はバインダーとしてのゴムと、該ゴムに分散されている中空粒子とを含み、該中空粒子は熱可塑性樹脂を含むシェルを有し、かつ気体を内包しており、該弾性層及び該表面層の積層方向への該樹脂粒子の投影円の直径は、該積層方向への該中空粒子の投影円の直径よりも小さく、該樹脂粒子の該積層方向への投影円の直径の3倍の直径を有し、かつ該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影したときに、該円の領域に含まれる該中空粒子の投影円の面積の総和が該円の面積の80%以上である帯電部材。

【解決手段】導電性基体、弾性層及び表面層をこの順に有する帯電部材であって、該表面層はバインダー樹脂と、該バインダー樹脂に分散され該表面層の表面に凸部を生じさせてなる中実の樹脂粒子とを含み、該弾性層はバインダーとしてのゴムと、該ゴムに分散されている中空粒子とを含み、該中空粒子は熱可塑性樹脂を含むシェルを有し、かつ気体を内包しており、該弾性層及び該表面層の積層方向への該樹脂粒子の投影円の直径は、該積層方向への該中空粒子の投影円の直径よりも小さく、該樹脂粒子の該積層方向への投影円の直径の3倍の直径を有し、かつ該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影したときに、該円の領域に含まれる該中空粒子の投影円の面積の総和が該円の面積の80%以上である帯電部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は帯電部材に関する。

【背景技術】

【0002】

電子写真装置において、電子写真感光体の接触帯電に用いられる帯電部材として、表面層に樹脂粒子を含有させ、表面に該樹脂粒子に由来する凸部を形成させて表面の粗さを調整してなる帯電部材が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−276026号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

接触帯電用の帯電部材において、表面の凸部は、電子写真感光体とのニップ近傍における放電現象をより確実に生じさせるために重要な構成であると考えらえている。

【0005】

しかしながら、近年の電子写真画像の高画質化に伴って、トナーの粒径がより小さくなってきている。また、トナーの高機能化に伴って様々な外添剤が使用されるようになってきている。その結果、表面に凸部を有する帯電部材の表面には、トナー等が付着し、汚れやすくなってきている。特に、本発明者らは、表面に凸部を形成してなる帯電部材を長期に亘って使用したときに、帯電部材表面の凸部間(谷間)にトナーや外添剤が堆積していくことを確認した。また、凸部間へのトナー等の堆積に伴って、電子写真画像へのスジ状あるいはドット状の欠陥が発生することを確認した。このことから、本発明者らは、凸部間へのトナー等の堆積は、帯電部材から感光体への放電を不安定化させる要因となっているものと推定した。

【0006】

そこで、本発明は、長期の使用によっても電子写真感光体を安定に帯電させることのできる帯電部材の提供に向けたものである。

【0007】

また、本発明は、長期に亘って高品位な電子写真画像を安定して提供し得る電子写真装置及びプロセスカートリッジの提供に向けたものである。

【課題を解決するための手段】

【0008】

本発明によれば、導電性基体、弾性層、及び表面層をこの順に有する帯電部材であって、該表面層は、バインダー樹脂と、該バインダー樹脂に分散され、該表面層の表面に凸部を生じさせてなる中実の樹脂粒子とを含み、

該弾性層はバインダーとしてのゴムと、該ゴムに分散されている中空粒子とを含み、該中空粒子は熱可塑性樹脂を含むシェルを有し、かつ、気体を内包しており、

該弾性層及び該表面層の積層方向への該樹脂粒子の投影円の直径は、該積層方向への該中空粒子の投影円の直径よりも小さく、

該樹脂粒子の該積層方向への投影円の直径の3倍の直径を有し、かつ、該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影したときに、該円の領域に含まれる該中空粒子の投影円の面積の総和が該円の面積の80%以上である帯電部材が提供される。

【0009】

また、本発明によれば、前記帯電部材と電子写真感光体とを備え、電子写真装置の本体に着脱可能に構成されているプロセスカートリッジが提供される。

【0010】

更に、本発明によれば、前記帯電部材と電子写真装置とを備えた電子写真装置が提供される。

【発明の効果】

【0011】

本発明によれば、長期の使用によっても凸部間にトナー等が堆積し難く、帯電性能が経時的に変化しにくい帯電部材を得ることができる。また、係る帯電部材を用いることで、高品位な電子写真画像を安定して形成し得る電子写真装置及びプロセスカートリッジを得ることができる。

【図面の簡単な説明】

【0012】

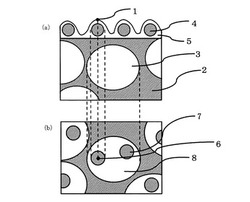

【図1】(a)本発明に係る帯電部材の断面図である。(b)本発明に係る帯電部材の積層方向の投影図である。

【図2】樹脂粒子及び中空粒子の積層方向の投影円の概略図と、帯電部材の断面図である。

【図3】樹脂粒子の投影円の直径の3倍円形領域に含まれる中空粒子の投影円の面積が、該3倍円形領域の面積に対し占める割合を示す概略図である。

【図4】(a)弾性層を表面層用塗布溶液に浸漬した際の断面図である。(b)弾性層表面に表面層用塗布溶液を塗布し、乾燥過程の断面図である。(c)弾性層表面に表面層用塗布溶液を塗布し、乾燥後の断面図である。

【図5】(a)本発明に係るローラ形状の帯電部材の断面図である。(b)本発明に係る平板形状の帯電部材の断面図である。

【図6】本発明に係る帯電部材の電気抵抗値測定時における測定装置の概略図である。

【図7】(a)単層クロスヘッド押出成形機の概略断面図である。(b)金型の断面模式図である。

【図8】本発明に係る帯電部材を備える電子写真装置の一例を表す断面概略図である。

【発明を実施するための形態】

【0013】

本発明に係る帯電部材は、導電性基体、弾性層、及び表面層をこの順に有し、被帯電体を帯電するのに用いられる。該表面層は、バインダー樹脂と、該バインダー樹脂に分散され、該表面層の表面に凸部を生じさせてなる中実の樹脂粒子とを含む。該弾性層はバインダーとしてのゴムと、該ゴムに分散されている中空粒子とを含み、該中空粒子は熱可塑性樹脂を含むシェルを有し、かつ、気体を内包している。

【0014】

また、該弾性層及び該表面層の積層方向への該樹脂粒子の投影円の直径は、該積層方向への該中空粒子の投影円の直径よりも小さい。

【0015】

更に、該樹脂粒子の該積層方向への投影円の直径の3倍の直径を有し、かつ、該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影したときに、該円の領域に含まれる該中空粒子の投影円の面積の総和は、該円の面積の80%以上である。

【0016】

このような構成により、電子写真感光体と帯電部材とが当接する際に、樹脂粒子が弾性層側にめり込み、汚れが帯電部材表面の凹部に堆積するのを抑制することができる。弾性層中の中空粒子は気体を内包しており、変形が加わった時中空粒子の内圧が高まり、高い反発性を発現する。そのため、電子写真感光体と帯電部材との当接が開放されると迅速に形状が戻り、樹脂粒子による凸部が復元する。

【0017】

このため、ニップの直前及び直後の、帯電部材の表面と電子写真感光体の表面とが近接し、放電が最も活発に生じる領域(放電領域)においては凸部の存在による帯電安定化の効果が発揮される。この結果、帯電部材表面におけるトナーや外添剤等の汚れの堆積が抑制されると同時に長期にわたり帯電均一化の効果が発揮され、高速、高耐久の電子写真装置に用いる場合にも、帯電部材表面の汚れに起因するスジやドットの発生が抑制される。本発明に係る帯電部材においては、前記樹脂粒子と前記中空粒子との関係を下記のように制御する。

【0018】

図1(a)に本発明に係る帯電部材の一例の断面図を示す。本発明に係る帯電部材は、弾性層2と表面層5とを有する。弾性層2は中空粒子3を含有し、表面層5は樹脂粒子4を含有する。また図1(b)に、弾性層2及び表面層5の積層方向への中空粒子3の投影図8と樹脂粒子4の投影図7を示す。本発明においては、樹脂粒子4の投影円の直径は、中空粒子3の投影円の直径よりも小さい。すなわち、中空粒子3の投影円の直径に対する樹脂粒子4の投影円の直径の比が1未満である。なお、中空粒子3の投影円の直径及び樹脂粒子4の投影円の直径は以下の方法により算出する。

【0019】

帯電部材の弾性層2の任意の点を、500μmに亘って20nmずつ、表面層5の上から集束イオンビーム(商品名:FB−2000C、日立製作所社製)にて切り出し、その断面画像を撮影する。撮影した画像を組み合わせ、立体像を算出する。図2に示すように、前記中空粒子3の立体像から積層方向の投影図を作成し、その投影面積を求める。次に、該投影面積と等しい面積を有する円の直径を求める。同様に別の中空粒子3の投影面積を求め、該投影面積と等しい面積を有する円の直径を求め、これらの円の直径の算術平均を求める。この作業を視野内の中空粒子10個について行う。さらに、同様の測定を帯電部材の長手方向10点について行い、得られた計100個の平均値を算出し、中空粒子3の投影円の直径とする。

【0020】

前記中空粒子3の体積平均粒径の測定と同様の方法で、表面層5中の樹脂粒子4の立体像を算出する。図2に示すように、樹脂粒子4の立体像から樹脂粒子4の投影図を作成し、前記中空粒子3の投影円の直径と同様にして、樹脂粒子4の投影円の直径を算出する。

【0021】

また、図3に示すように、表面に凸部を生じさせる樹脂粒子4の積層方向への投影円の直径の3倍の直径を有し、かつ、該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影した際の、該円の領域10を帯電部材表面に仮想的に設定する。ここで凸部の頂点とは、積層方向において凸部における弾性層2から最も離れた点を示す。以下、領域10を3倍円形領域とも示す。領域10は、電子写真感光体との当接により凸部を形成する樹脂粒子4を弾性層2にめり込ませるために、歪みを発生させる必要がある領域を想定している。本発明においては、領域10に含まれる中空粒子3の投影円の面積の総和が、領域10の面積の80%以上を占める。中空粒子3の特性をより発揮するために、領域10に含まれる中空粒子3の投影円の面積の総和が、領域10の面積の90%以上を占めることが好ましい。なお、前記面積割合は以下の方法で算出する。

【0022】

前記方法により求めた樹脂粒子4の投影円の直径の3倍の直径を有し、かつ、表面に凸部を形成する任意の樹脂粒子4の該凸部の頂点を積層方向へ投影した点を中心とする円を、積層方向に投影し、帯電部材表面に設定する。これを3倍円形領域とする。なお、凸部の頂点の位置は、前記立体像から決定することができる。中空粒子3の投影円の直径を算出する方法と同様の方法により、前記3倍円形領域を積層方向に20nmおきに切り出し、中空粒子3の立体像を算出する。この立体像中の全ての中空粒子3を積層方向に投影し、前記3倍円形領域に含まれる中空粒子3が投影された部分の面積を求め、前記3倍円形領域の面積に対する割合を算出する。さらに、同様の測定を帯電部材の長手方向10点について行い、その平均値を算出する。

【0023】

本発明に係る帯電部材は表面層5の表面に凸部を有する。帯電部材と電子写真感光体とのニップの前後の、帯電部材の表面と電子写真感光体の表面とが所定の距離にあるときに、当該凸部から優先的に点放電が行われる。凸部がない場合と比較して、常に特定の位置から放電されることとなるため、帯電性能の均一化効果が得られる。本発明に係る帯電部材は、表面の十点平均粗さ(Rz)(μm)が2≦Rz≦100であることが好ましい。また、表面の凹凸平均間隔(Sm)(μm)が15≦Sm≦200であることが好ましい。帯電部材のRz、Smをこの範囲とすることにより、前記帯電均一効果がより確実に発現される。なお、Rz、Smは以下の方法で算出する。

【0024】

表面十点平均粗さ(Rz)は、表面粗さ測定器(商品名:SE−3500、小坂研究所社製)を用い、JIS B 0601−1994表面粗さの規格に準じて測定する。該測定を帯電部材の無作為の6箇所において行い、その平均値をRzとする。

【0025】

表面凹凸平均間隔(Sm)は、帯電部材の任意の箇所において10点の凹凸間隔を測定し、その平均を測定箇所のSmとする。帯電部材の無作為の6箇所に対し該測定を行い、その平均値をSmとする。

【0026】

凸部の頂点1を積層方向へ投影したとき、投影した点6の80%以上が、図1(b)に示すように、中空粒子3の投影図8内に含まれることが好ましい。これにより、電子写真感光体との当接において樹脂粒子4が弾性層2にめり込んだ際、開放時に形状が戻る効果をより確実に発現しやすくなる。なお、前記割合は以下の方法で算出する。

【0027】

前記樹脂粒子4の投影円の直径を測定する方法と同様の方法により立体像を算出する。得られた樹脂粒子4の立体像より、表面に凸部を形成する任意の樹脂粒子の凸部の頂点1を決定する。該頂点1を積層方向へ投影した点6が、前記方法により測定した中空粒子3の投影図8内に含まれるか否かを確認する。このような作業を視野内の表面に凸部を形成する任意の樹脂粒子10個について行う。さらに同様の測定を、帯電部材の長手方向任意の10点について行う。得られた計100個の樹脂粒子4について、凸部の頂点1を積層方向へ投影した点6が中空粒子3の投影図8内に含まれる割合を算出する。

【0028】

中空粒子3及び樹脂粒子4を特定の位置関係に制御する方法として、表面層5を形成する際の弾性層2に対する表面層5形成用塗布溶液中の溶剤の浸透量を調整する方法が挙げられる。これによって中空粒子3及び樹脂粒子4の位置関係を制御できるメカニズムについて本発明者らは以下のように考えている。

【0029】

弾性層2表面に対し表面層5形成用塗布溶液を塗布する工程において、弾性層2を表面層5形成用塗布溶液中に浸漬する。浸漬時に、該塗布溶液中の溶剤は、図4(a)のように、溶剤の流れ11が生じ、弾性層2に吸収される。このとき、弾性層2の溶剤の吸収量が、弾性層2中に中空粒子3が存在する部分において少なくなる。これは、中空粒子3に係る空孔が存在することで、溶剤を保持できる体積が相対的に小さくなるためである。

【0030】

塗布溶液を塗布した後の乾燥工程において、中空粒子3が存在する弾性層2上の塗布溶液は、弾性層2中に保持している溶剤量が少ない分、乾燥が速くなり、中空粒子3が存在する弾性層2上の塗布溶液中の固形分濃度が高まる。そのため、図4(b)のように、溶剤を多く含んだ中空粒子3の存在しない弾性層2上の塗布溶液から、溶剤保持量が少なく乾燥の速い中空粒子3が存在する弾性層2上の塗布溶液に向かって溶剤を補うように流れが生じる。この流れにより、塗布溶液乾燥後に、図4(c)のように、塗布溶液中に分散した樹脂粒子4が、中空粒子3が存在する弾性層2上に移動し、凸部を形成する。

【0031】

中空粒子3の有無により上記したような溶剤の吸収量に差を出すために、塗布溶液中の溶剤として、中空粒子3の材料に比べ、弾性層2の材料に親和性が相対的に高く、浸透し易いものを選択することが好ましい。弾性層2に対する表面層5形成用塗布溶液中の溶剤の浸透量を調整するために、具体的に、以下のように調整する。

【0032】

弾性層2に用いられるバインダーとしてのゴムは、表面層5形成用塗布溶液中の溶剤の浸透性が高いゴムを用いるのが好ましい。例えば、ウレタンゴム、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)、アクリルゴム及びエピクロルヒドリンゴム等。特に、エピクロルヒドリンゴム及びNBRがより好ましい。これらは単独で用いてもよいし、2種以上を混合して用いてもよい。

【0033】

弾性層2中の中空粒子3のシェル材質は、表面層5形成用塗布溶液に用いる溶剤との親和性が低く、弾性層2に表面層5形成用塗布溶液が浸透するのを抑えるものが好ましい。具体的には、弾性層2のゴムに比べ、溶剤との溶解度パラメーター(以下「sp値」と称す)の差が大きいものが好ましい。例えば、アクリロニトリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、メタクリル酸樹脂、ウレタン樹脂、アミド樹脂、メタクリロニトリル樹脂等が挙げられる。特に、アクリロニトリル樹脂、塩化ビニリデン樹脂、メタクリロニトリル樹脂から選ばれる少なくとも1種の熱可塑性樹脂を用いることが好ましい。

【0034】

表面層5は、弾性層2を表面層5形成用塗布溶液に浸漬し塗布するディッピング塗布等の塗布法により形成することができる。

【0035】

表面層5形成用塗布溶液に用いられる溶剤としては、弾性層2に用いられるゴムに対して親和性が高く、中空粒子3のシェル材質に対して親和性が低いものを用いるのが好ましい。特に、弾性層2に用いるゴムとのsp値の差が小さく、弾性層2中の中空粒子3のシェル材質とのsp値の差が大きい溶剤が好ましい。具体的には、メチルイソブチルケトン、メチルエチルケトン、シクロヘキサノン等のケトン類、酢酸メチル、酢酸エチル等のエステル類、キシレン等の芳香族化合物等。これらは一種のみを用いてもよく、二種以上を併用してもよい。特に、メチルエチルケトン、メチルイソブチルケトン等が好ましい。

【0036】

表面層5形成用塗布溶液に用いられるバインダー樹脂としては、上記溶剤に溶解されるバインダー樹脂であれば特に限定されない。

【0037】

更に、上記の効果をより確実に発現するために、以下のように調整することができる。

【0038】

添加する樹脂粒子4及び中空粒子3の体積平均粒径を調整することができる。具体的には、樹脂粒子4の体積平均粒径を、中空粒子3の体積平均粒径より小さくする。樹脂粒子4及び中空粒子3の体積平均粒径を調整し用いることで、中空粒子3の投影円の直径を10μm以上、1200μm以下とし、樹脂粒子4の投影円の直径を5μm以上、120μm以下とすることが好ましい。更に、中空粒子3の投影円の直径に対する樹脂粒子4の投影円の直径の比は、0.15以上、1未満であることが好ましい。これにより、電子写真感光体との当接時に樹脂粒子4が弾性層2にめり込み、開放時に形状が戻る効果をより確実に発現しやすくなる。なお、中空粒子3の体積平均粒径及び樹脂粒子4の体積平均粒径は以下の方法で算出する。

【0039】

帯電部材の弾性層2の任意の点を、500μmに亘って20nmずつ、表面層5の上から集束イオンビーム(商品名:FB−2000C、日立製作所社製)にて切り出し、その断面画像を撮影する。撮影した画像を組み合わせ、立体像を算出する。この立体像から中空粒子3の体積を算出し、この体積と等しい体積を持つ球の直径を求める。この作業を視野内の中空粒子10個について行う。さらに、同様の測定を帯電部材の長手方向10点について行い、得られた計100個の平均値を算出し、中空粒子3の体積平均粒径とする。

【0040】

前記中空粒子3の体積平均粒径の測定と同様の方法で、表面層5中の樹脂粒子4の立体像を算出する。この立体像から樹脂粒子4の体積を算出し、この体積と等しい体積を持つ球の直径を求める。この作業を視野内の樹脂粒子10個について行う。さらに、同様の測定を帯電部材の長手方向10点について行い、得られた計100個の平均値を算出し、樹脂粒子4の体積平均粒径とする。

【0041】

また、弾性層2の空孔率を調整することができる。具体的には、中空粒子3の数及び体積平均粒径により弾性層2の空孔率を調整することができる。中空粒子3の数とは、弾性層2の単位体積中に存在する中空粒子3の個数を表す。空孔率とは、弾性層2の単位体積中に含まれる中空粒子3に内包されている気体の体積の割合(%)を示す。空孔率は50%以上、95%以下であることが好ましい。空孔率を該範囲とすることにより、電子写真感光体と帯電部材との当接時に表面層5の凸部が弾性層2側にめり込みやすく、当接が開放されると凸部が迅速に戻る特性をより効果的に付与することができる。なお、弾性層2の空孔率は以下の方法により算出する。

【0042】

前記中空粒子3の投影円の直径を測定する方法と同様の方法により立体像を算出する。立体像から画像中の空孔部の体積の総和を求める。画像中の弾性層2の体積に対し、該空孔部の体積の総和が占める割合を算出する。さらに、同様の測定を帯電部材の長手方向の任意の10点について行い、得られた値の平均値を算出する。これを、弾性層2の空孔率とする。

【0043】

ここで、中空粒子3の数と表面に凸部を形成する樹脂粒子4の数との関係は、中空粒子3の数に対する表面に凸部を形成する樹脂粒子4の数との比を3以上、50以下とすることが好ましい。表面に凸部を形成する樹脂粒子4の数とは、表面層5の単位体積に存在する表面に凸部を形成する樹脂粒子4の個数を表す。表面に凸部を形成する樹脂粒子4と中空粒子3の数との比を該範囲とすることにより、表面に凸部を形成する樹脂粒子4の弾性層2側へのめり込みを均一に安定化させる。これにより、電子写真感光体との当接時に表面に凸部を形成する樹脂粒子4が中空粒子3の変形によりめり込み、当接が開放されると迅速に凸形状が戻る本発明の特徴をより確実に発揮することができる。なお、中空粒子3の個数と表面に凸部を形成する樹脂粒子4の個数との比は以下の方法により算出する。

【0044】

前記樹脂粒子4及び中空粒子3の投影円の直径を算出する方法と同様の方法により、立体像を算出する。表面層5における立体像から表面に凸部を形成する樹脂粒子4の個数を数える。また、弾性層2における立体像から中空粒子3の個数を数える。これにより、表面に凸部を形成する樹脂粒子4の個数と、中空粒子3の個数との比を算出する。さらに、同様の測定を帯電部材の長手方向の任意の10点について行い、得られた値の平均値を算出する。これを、中空粒子3の個数と表面に凸部を形成する樹脂粒子4の個数との比とする。

【0045】

<帯電部材>

図5(a)、(b)に本発明に係る帯電部材の一例の概略断面図を示す。図5(a)はローラ形状の帯電部材、図5(b)は平板形状の帯電部材を示す。以下、図5(a)に示すローラ形状の帯電部材、すなわち帯電ローラについて詳細に説明する。図5(a)に示す帯電ローラは、導電性基体12と、導電性基体12上に形成された弾性層2と、弾性層2上に形成された表面層5とを有する。弾性層2は中空粒子3を含有し、表面層5は樹脂粒子4を含有する。

【0046】

導電性基体12と弾性層2、又は順次積層される層(例えば図5(a)に示す弾性層2と表面層5)は、接着剤を介して接着されてもよい。この場合、接着剤は導電性であることが好ましい。導電性を付与するために、接着剤には公知の導電剤が含まれてもよい。接着剤のバインダーとしては、熱硬化性樹脂や熱可塑性樹脂が挙げられる。例えば、ウレタン系、アクリル系、ポリエステル系、ポリエーテル系、エポキシ系等の公知のものを用いることができる。接着剤に導電性を付与するための導電剤としては、後に詳述する導電剤から適宜選択し、単独で又は2種類以上組み合わせて用いることができる。

【0047】

本発明に係る帯電ローラは、電子写真感光体の帯電を良好にするため、電気抵抗が温度23℃/湿度50%RH環境中において、1×103Ω以上、1×109Ω以下であることが好ましい。図6に帯電ローラ17の電気抵抗の測定方法を示す。導電性基体12の両端を、荷重のかかった軸受け14により電子写真感光体と同じ曲率の円柱形金属13に平行になるように当接させる。この状態でモータにより円柱形金属13を回転させ、当接した帯電ローラ17を従動回転させながら安定化電源15から直流電圧−200Vを印加する。この時に流れる電流を電流計16で測定し、帯電ローラ17の抵抗を計算する。荷重は各4.9Nとし、金属製円柱は直径30mm、金属製円柱の回転は周速45mm/secとする。

【0048】

本発明に係る帯電ローラは、前述したように表面の十点平均粗さ(Rz)(μm)が2≦Rz≦100であることが好ましい。また、表面の凹凸平均間隔(Sm)(μm)が15≦Sm≦200であることが好ましい。

【0049】

〔導電性基体〕

本発明に係る導電性基体12は、導電性を有し、その上に設けられる弾性層2等を支持する機能を有する。材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケル等の金属やその合金を挙げることができる。

【0050】

〔弾性層〕

本発明に係る弾性層2は、バインダーとしてのゴムと、該ゴムに分散されている中空粒子3とを含有する。

【0051】

弾性層2に用いられるバインダーとしてのゴムには、前述したように、表面層5形成用塗布溶液中の溶剤の浸透性が高いゴムを用いるのが好ましい。例えば、ウレタンゴム、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)、アクリルゴム及びエピクロルヒドリンゴム等が挙げられる。これらは単独で用いてもよいし、2種以上を混合して用いてもよい。この中でも、表面層5形成用塗布溶液中の溶剤の浸透性が高く、抵抗調整が容易であるため、エピクロルヒドリンゴム及びNBRがより好ましい。これらは弾性層2の抵抗制御及び硬度制御をより行い易い利点がある。

【0052】

弾性層2の体積抵抗率は、温度23℃/湿度50%RH環境下で測定したときに、102Ω・cm以上、1010Ω・cm以下であることが好ましい。なお、弾性層2の体積抵抗率は以下の方法により求める。まず、帯電ローラから弾性層2を5mm×5mm程度の短冊形に切り出す。両面に金属を蒸着して電極とガード電極とを作製することで測定用サンプルを得る。得られた測定用サンプルについて微小電流計(商品名:ADVANTEST R8340A ULTRA HIGH RESISTANCE METER、アドバンテスト社製)を用いて200Vの電圧を印加する。30秒後の電流を測定し、サンプル厚と電極面積とから体積抵抗率を求める。

【0053】

本発明に係る弾性層2には、体積抵抗率を調整するため、公知の導電剤を適宜添加することができる。導電剤としては、イオン導電剤、電子導電剤を例示することができる。

【0054】

イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウムの如き無機イオン物質、ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェートの如き陽イオン性界面活性剤、ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタインの如き両性イオン界面活性剤、過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウムの如き第四級アンモニウム塩、トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩等。これらは単独又は2種類以上組み合わせて用いることができる。これらのイオン導電剤の中でも、環境変化に対して抵抗が安定なことから特に過塩素酸4級アンモニウム塩が好適に用いられる。

【0055】

電子導電剤としては以下のものが挙げられる。アルミニウム、パラジウム、鉄、銅、銀の如き金属系の微粒子や繊維、酸化チタン、酸化錫、酸化亜鉛の如き金属酸化物、金属系微粒子、繊維及び金属酸化物表面に、電解処理、スプレー塗工、混合振とうにより表面処理した複合粒子、カーボンブラック、及び、カーボン系微粒子等。これらは単独で又は2種以上組み合わせて用いることができる。なお、導電剤はその表面が表面処理されていてもよい。

【0056】

また、弾性層2には、硬度等を調整するために、軟化油、可塑剤等の添加剤が添加されてもよい。更に、弾性層2には、種々な機能を付与する材料を適宜含有させてもよい。これらの例としては、老化防止剤、充填剤等が挙げられる。

【0057】

(中空粒子)

本発明に係る中空粒子3は熱可塑性樹脂を含むシェルを有し、かつ、気体を内包する。中空粒子3としては、粒子の内部が気泡となっている粒子を用いても良いし、粒子の内部に内包物質を含み、熱を加えることにより内包物質が気化して膨張し中空粒子3となるいわゆる熱膨張性マイクロカプセルを用いてもよい。熱膨張性マイクロカプセルを用いる場合には、弾性層2の加硫時の熱で熱可塑性樹脂を含むシェルが膨張する。成形時の温度条件を調節することで、カプセルが溶融したり、破裂したりすることなくシェル構造を維持した状態で成形することができる。

【0058】

中空粒子3のシェルに用いる熱可塑性樹脂としては、前述したように、表面層5形成用塗布溶液に用いる溶剤との親和性が低く、弾性層2に表面層5形成用塗布溶液が浸透するのを抑えられるものが好ましい。例えば、アクリロニトリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、メタクリル酸樹脂、ウレタン樹脂、アミド樹脂、メタクリロニトリル樹脂等が挙げられる。この中でも、表面層5形成用塗布溶液に用いる溶剤との親和性が低く、高い反発弾性を示すものが好ましい。具体的には、弾性層2のゴムに比べ、溶剤との溶解度パラメーター(以下「sp値」と称す)の差が大きく、更にガス透過性が低いアクリロニトリル樹脂、塩化ビニリデン樹脂、メタクリロニトリル樹脂から選ばれる少なくとも1種の熱可塑性樹脂を用いることが好ましい。これらの熱可塑性樹脂は、単独で又は2種以上を組み合わせて用いることができる。更に、これら熱可塑性樹脂の単量体を共重合させ、共重合体として用いても良い。

【0059】

熱膨張性マイクロカプセルを用いる場合、カプセルに内包させる内包物質としては、中空粒子3のシェル材料の軟化点以下の温度でガスになって膨張する物質を用いることができる。例えば、以下に示す物質を用いることができる。プロパン、プロピレン、ブテン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン等の低沸点液体、ノルマルヘキサン、イソヘキサン、ノルマルヘプタン、ノルマルオクタン、イソオクタン、ノルマルデカン、イソデカン等の高沸点液体等。これらは一種のみを用いてもよく、二種以上を組み合わせて用いることもできる。

【0060】

熱膨張性マイクロカプセルは、懸濁重合法、界面重合法、界面沈殿法、液中乾燥法等の公知の製法により製造することができる。中空粒子3の体積平均粒径は特に限定されないが、中空粒子3の投影円の直径を前記範囲とするために、10〜1000μmであることが好ましく、50〜500μmであることがより好ましい。この範囲とすることで、表面に凸部を形成する樹脂粒子4が弾性層2に十分めり込み、かつ、めり込みに対する反発性を十分に発揮することができる。

【0061】

(弾性層の形成)

弾性層2の形成方法としては特に制限されず、公知の方法を適宜用いることができる。例えば、前記各種ゴム成分、その他の成分からなる組成物をリボンブレンダー、ナウターミキサー、ヘンシェルミキサー、スーパーミキサー、バンバリーミキサー、加圧ニーダー等で混合する等、公知の方法を用いて弾性層2形成用の未加硫ゴム組成物を得る。クロスヘッドを備えた押出機を用いて、導電性基体12と作製した未加硫ゴム組成物とを一体的に押出して弾性ローラ予備成形体を作製することができる。クロスヘッドとは、電線や針金の被覆層を構成するために用いられる、押出機のシリンダ先端に設置され使用される押出金型である。該弾性ローラ予備成形体を円筒状のキャビティを有する円筒型又は割型に設置して加熱発泡させ、所定の寸法の弾性層2を備える弾性ローラを得る。また、該弾性ローラ予備成形体を熱風炉等の高温雰囲気中にて自由発泡させた後、プランジカット式の円筒研磨機で研磨し所定の外径寸法を有する弾性ローラを得る方法も用いることができる。

【0062】

〔表面層〕

本発明に係る帯電部材は、弾性層2上に表面層5が形成されている。表面層5は、バインダー樹脂と該バインダー樹脂に分散され、表面層5の表面に凸部を生じさせてなる中実の樹脂粒子4とを含む。

【0063】

表面層5の体積抵抗率は温度23℃/湿度50%RH環境において、1×103Ω・cm以上、1×1015Ω・cm以下であることが好ましい。表面層5の体積抵抗率が前記範囲より小さい場合、電子写真感光体にピンホールが発生した場合に、ピンホールに過大な電流が流れて印加電圧が降下し、ピンホール部の長手方向全域に帯状の画像ムラが発生する場合がある。一方、体積抵抗率が前記範囲より大きい場合、帯電ローラに電流が流れにくくなり、電子写真感光体を所定の電位に帯電することができず画像が所望する濃度にならない場合がある。

【0064】

表面層5の体積抵抗率は以下の方法により求める。まず、帯電ローラから表面層5を剥がし、5mm×5mm程度の短冊形に切り出す。両面に金属を蒸着して電極とガード電極とを作製し、測定用サンプルを得る。又は、アルミシート上に塗布して表面層塗膜を形成し、塗膜面に金属を蒸着して測定用サンプルを得る。得られた測定用サンプルについて前記弾性層2の体積抵抗率の測定方法と同様にして、膜厚と電極面積とから体積抵抗率を算出する。表面層5の体積抵抗率は、前述したイオン導電剤、電子導電剤等の導電剤の添加により調整することができる。なお、導電剤には表面処理が施されていてもよい。また、表面層5の導電剤としてカーボンブラックを使用する場合には、金属酸化物系微粒子にカーボンブラックを被覆した複合導電性微粒子を使用してもよい。

【0065】

表面層5は、0.1μm以上、100μm以下の膜厚を有することが好ましい。表面層5の膜厚は、1μm以上、50μm以下であることがより好ましい。なお、表面層5の膜厚は、帯電ローラ断面を鋭利な刃物で切り出して、光学顕微鏡や電子顕微鏡で観察することで測定できる。

【0066】

表面層5には、表面処理が施されていてもよい。表面処理としては、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理を挙げることができる。

【0067】

(表面層の形成)

表面層5は、弾性層2を表面層5形成用塗布溶液に浸漬し塗布するディッピング塗布等の塗布法により形成することができる。

【0068】

表面層5形成用塗布溶液に用いる溶剤としては、前述したように、弾性層2に用いるゴムに対して親和性が高く、中空粒子3に対して親和性が低いものを用いることが好ましい。特に、弾性層2に用いるゴムとのsp値の差が小さく、弾性層2中の中空粒子3とのsp値の差が大きい溶剤が好ましい。具体的には以下に示す溶剤を用いることができる。メチルイソブチルケトン、メチルエチルケトン、シクロヘキサノン等のケトン類、酢酸メチル、酢酸エチル等のエステル類、キシレン等の芳香族化合物等。これらは一種のみを用いてもよく、二種以上を併用してもよい。特に、メチルエチルケトン、メチルイソブチルケトン等が好ましい。

【0069】

表面層5形成用塗布溶液にバインダー、導電剤及び樹脂粒子等を分散させる方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

【0070】

表面層5に用いられるバインダー樹脂としては、前記溶剤に溶解するバインダー樹脂であれば特に限定されない。例えば、熱硬化性樹脂、熱可塑性樹脂等が使用できる。中でも、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、アクリルウレタン樹脂、シリコーン樹脂等が好ましい。これらは単独で用いてもよいし2種以上を混合して用いてもよい。また、これら樹脂の単量体を共重合させ、共重合体として用いても良い。

【0071】

(樹脂粒子)

本発明に係る中実の樹脂粒子4としては、高分子化合物からなる粒子が挙げられる。例えば、以下に示す化合物からなる粒子が挙げられる。ポリアミド樹脂、シリコーン樹脂、フッ素樹脂、(メタ)アクリル樹脂、スチレン樹脂、フェノール樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、オレフィン樹脂、エポキシ樹脂、これらの共重合体や変性物、誘導体等の樹脂、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエン共重合ゴム(SBR)、シリコーンゴム、ウレタンゴム、イソプレンゴム(IR)、ブチルゴム、クロロプレンゴム(CR)、ポリオレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、ポリブタジエン系熱可塑性エラストマー、エチレン酢酸ビニル系熱可塑性エラストマー、ポリ塩化ビニル系熱可塑性エラストマー、塩素化ポリエチレン系熱可塑性エラストマー等の熱可塑性エラストマー等。

【0072】

この中でも、(メタ)アクリル樹脂、スチレン樹脂、ウレタン樹脂、フッ素樹脂、シリコーン樹脂を用いることが好ましい。これらの樹脂粒子4は1種のみを使用しても、2種以上を組み合わせて用いてもよい。また、表面処理、変性、官能基や分子鎖の導入、コーティング等が施されたものでもよい。なお、本発明において中実の樹脂粒子4とは樹脂粒子4内部に気泡が実質的に含まれず、樹脂粒子4内部が樹脂により満たされている状態を示す。

【0073】

帯電ローラ表面の凹凸形状を制御するため、樹脂粒子4の体積平均粒径は5μm以上、100μm以下であることが好ましい。樹脂粒子4の体積平均粒径は8μm以上、80μm以下であることがより好ましい。表面層5は、本発明の効果を損なわない範囲で他の粒子を含有することができる。

【0074】

<プロセスカートリッジ、電子写真装置>

本発明に係る帯電部材を備える電子写真装置の一例の概略構成を図8に示す。図8に示す電子写真装置は、電子写真感光体23、電子写真感光体23を帯電する帯電装置、露光を行う潜像形成装置29、トナー像に現像する現像装置、転写材に転写する転写装置、電子写真感光体上の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置により構成されている。

【0075】

電子写真感光体23は、導電性基体上に感光層を有する回転ドラム型である。電子写真感光体23は矢印の方向に所定の周速度(プロセススピード)で回転駆動される。帯電装置は、電子写真感光体23に所定の押圧力で当接されることにより接触配置される接触式の帯電ローラ17を有する。本発明に係る電子写真装置は、帯電ローラ17として本発明に係る帯電部材を用いる。帯電ローラ17は、電子写真感光体23の回転に従い従動回転し、帯電用電源31から所定の直流電圧が印加されることにより、電子写真感光体23を所定の電位に帯電する。電子写真感光体23に静電潜像を形成する潜像形成装置29には、例えばレーザービームスキャナー等の如き露光装置が用いられる。一様に帯電された電子写真感光体23に画像情報に対応した露光を行うことにより、静電潜像が形成される。

【0076】

現像装置は、電子写真感光体23に近接又は接触して配設される現像スリーブ又は現像ローラ24を有する。電子写真感光体23の帯電極性と同極性に静電的処理されたトナーを反転現像することにより、静電潜像をトナー像として可視化現像する。転写装置は、接触式の転写ローラ26を有する。電子写真感光体23からトナー像を普通紙等の如き転写材25(転写材25は、搬送部材を有する給紙システムにより搬送される)に転写する。クリーニング装置は、ブレード型のクリーニング部材28、回収容器30を有し、転写後に電子写真感光体23上に残留する転写残トナーを機械的に掻き落として回収する。なお、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を省くことも可能である。定着装置27は、加熱されたロール等で構成され、転写されたトナー像を転写材25に定着させ、機外に排出する。

【0077】

なお、帯電部材が被帯電体と少なくとも一体化され、電子写真装置本体に着脱自在に構成されているプロセスカートリッジを用いることができる。例えば、電子写真感光体、帯電装置、現像装置、クリーニング装置等が一体化され、電子写真装置に着脱可能に設計されたプロセスカートリッジである。本発明に係るプロセスカートリッジは、帯電部材として本発明に係る帯電部材を備える。

【実施例】

【0078】

以下、本発明を具体的な実施例及び比較例を参照してより詳細に説明する。

【0079】

製造例1〔熱膨張性マイクロカプセル1の作製〕

重合反応容器にイオン交換水4000質量部と、分散安定剤としてコロイダルシリカ5質量部と、ポリビニルピロリドン0.15質量部とを添加し、水溶性分散媒体を調製した。シェル材質となる原料モノマーとしてのアクリロニトリル100質量部と、内包物質としてノルマルヘキサン13質量部と、重合開始剤としてジクミルパーオキシド0.8質量部と、架橋物質としてメチルメタアクリレート0.5質量部とからなる油性混合液を調製した。該油性混合液を該水溶性分散媒体に添加し、更に水酸化ナトリウム0.4質量部を添加することにより分散液を調製した。

【0080】

得られた分散液を、ホモジナイザーを用いて攪拌混合し、窒素置換した重合反応容器内へ仕込み、加圧し、温度60℃で20時間反応させることにより反応生成物を調製した。得られた反応生成物についてろ過と水洗を繰り返した後、乾燥して熱膨張性マイクロカプセル1を得た。得られた熱膨張性マイクロカプセル1を分級することにより体積平均粒径を35μmとし、分級後の熱膨張性マイクロカプセル1を得た。

【0081】

製造例2〔熱膨張性マイクロカプセル2の作製〕

製造例1において原料モノマーをメタクリロニトリルとした以外は、製造例1と同様の方法で熱膨張性マイクロカプセル2を作製した。得られた熱膨張性マイクロカプセル2を分級することにより体積平均粒径を65μmとし、分級後の熱膨張性マイクロカプセル2を得た。

【0082】

製造例3〔熱膨張性マイクロカプセル3の作製〕

製造例1において原料モノマーを塩化ビニリデンとした以外は、製造例1と同様の方法で熱膨張性マイクロカプセル3を作製した。得られた熱膨張性マイクロカプセル3を分級することにより体積平均粒径を28μmとし、分級後の熱膨張性マイクロカプセル3を得た。

【0083】

製造例4〔熱膨張性マイクロカプセル4の作製〕

製造例1において原料モノマーをスチレンとした以外は、製造例1と同様の方法で熱膨張性マイクロカプセル4を作製した。得られた熱膨張性マイクロカプセル4を分級することにより体積平均粒径を25μmとし、分級後の熱膨張性マイクロカプセル4を得た。

【0084】

製造例5〔熱膨張性マイクロカプセル5の作製〕

重合反応容器内にイオン交換水400質量部とドデシルベンゼンスルホン酸ナトリウム1質量部とを添加し、水溶性分散媒体を調製した。シェル材質となる原料モノマーとしての塩化ビニル100質量部、ノルマルヘキサン200質量部、n−ブチルアクリレート100質量部、トリメチロールプロパントリアクリレート2質量部、2,2−アゾビスイソブチロニトリル2質量部からなる油性混合液を調製した。該油性混合液を該水溶性分散媒体に添加し、分散液を調製した。

【0085】

得られた分散液を、ホモジナイザーを用いて攪拌混合し、窒素置換した重合反応容器内へ仕込み、温度80℃で30分間反応させることで反応生成物を調製した。得られた反応生成物についてろ過と水洗を繰り返した後、乾燥して熱膨張性マイクロカプセル5を得た。得られた熱膨張性マイクロカプセル5を分級することにより体積平均粒径を35μmとし、分級後の熱膨張性マイクロカプセル5を得た。

【0086】

製造例6〔熱膨張性マイクロカプセル6の作製〕

ポリエチレンテレフタラート650質量部にトルエン1000質量部と、イソホロンジイソシアネート(IPDI)142質量部とを添加し、トルエン還流下120℃で5時間反応を行った後、室温まで冷却した。更にヘキサメチレンジアミン25質量部と、ジエチレントリアミン20質量部とを添加し、60℃で5時間反応を行った。その後トルエンを減圧下に留去することで、両末端に水酸基を有し、ウレタン及びウレア結合を有するウレタン樹脂を得た。得られた樹脂400質量部と、黄酸化鉄12質量部と、ノルマルヘキサン62質量部と、酢酸エチル380質量部とを混合し、この混合液を予め作製したポリビニルアルコール0.5質量%水溶液2000質量部に滴下しながら分散させることで反応生成物を得た。得られた反応生成物についてろ過と水洗を繰り返した後、乾燥して熱膨張性マイクロカプセル6を得た。得られた熱膨張性マイクロカプセル6を分級することにより体積平均粒径を35μmとし、分級後の熱膨張性マイクロカプセル6を得た。

【0087】

製造例7〜20〔熱膨張性マイクロカプセル7〜20の作製〕

前記製造例1〜6と同様の方法により作製した分級前の熱膨張性マイクロカプセル1〜6を分級することで、分級後の熱膨張性マイクロカプセル7〜20を調製した。分級前後の熱膨張性マイクロカプセル番号、シェル材質及び分級後の熱膨張性マイクロカプセルの体積平均粒径を表1に示す。

【0088】

【表1】

【0089】

[実施例1]

〔弾性層2形成用の未加硫ゴム組成物A−1の作製〕

表2に記載の材料を50℃に調節した密閉型ミキサーにて15分間混練した。

【0090】

【表2】

【0091】

これに、製造例1で作製した分級後の熱膨張性マイクロカプセル1を9.25質量部と、加硫剤として硫黄1.2質量部と、加硫促進剤としてテトラベンジルチウラムジスルフィド(商品名:パーカシットTBzTD、フレキシス社製)4.5質量部とを添加した。これを25℃に冷却した二本ロール機にて10分間混練し、弾性層2形成用の未加硫ゴム組成物A−1を得た。

【0092】

〔弾性ローラA−1の作製〕

直径6mm、長さ258mmのステンレス製棒に熱硬化性接着剤(商品名:メタロックU−20、東洋化学研究所社製)を塗布し、180℃の熱風炉内にて30分間静置して導電性基体12を得た。

【0093】

図7(a)に示すクロスヘッド20を具備する押出成形装置を用いた。送りロール21により導電性基体12をクロスヘッド20に送り、導電性基体12を中心軸として押出機18により押出された前記未加硫ゴム組成物A−1を導電性基体12上に円筒状に被覆した。これにより、外径が10mmの弾性ローラ予備成形体19を得た。弾性ローラ予備成形体19の未加硫ゴム組成物層端部を除去し、導電性基体12端部を露出させた。

【0094】

次いで、図7(b)に示すように、弾性ローラ予備成形体19を内径が12mmの円筒形キャビティ22を有する金型に設置して、弾性ローラ予備成形体19を160℃で20分間加熱、発泡させてローラを得た。さらに得られたローラに熱風炉内で、160℃、30分間の条件で二次加硫を施し、外径が12mm、長さが224.2mmの弾性ローラA−1を得た。

【0095】

〔表面層5形成用塗布溶液A−1の作製〕

カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業社製)にメチルイソブチルケトン(MIBK)を加え、アクリルポリオール固形分が17質量%となるように調整した。この溶液588.24質量部(アクリルポリオール固形分100質量部)に表3に記載の材料を加え、混合溶液を調製した。なお、ブロックイソシアネート混合物の混合量はイソシアネート/ポリオールがNCO/OH=1.0となる量であった。

【0096】

【表3】

【0097】

内容積450mLのガラス瓶に前記混合溶液200gと、メディアとしての体積平均粒径0.8mmのガラスビーズ200gとを入れ、ペイントシェーカー分散機を用いて28時間分散した。分散後、樹脂粒子4として、体積平均粒子径が30μmのシリコーン樹脂粒子を、アクリルポリオール固形分100質量部に対して11質量部添加した。その後5分間分散し、ガラスビーズを除去して表面層5形成用塗布溶液A−1を得た。

【0098】

〔帯電ローラA−1の作製〕

前記弾性ローラA−1に対し、前記表面層5形成用塗布溶液A−1を1回ディッピング塗布した。塗布後に常温で30分間以上風乾した後、熱風循環乾燥機にて80℃で1時間、更に160℃で1時間乾燥して、弾性層2上に表面層5が形成された帯電ローラA−1を得た。ディッピング塗布の条件としては、浸漬時間が9秒であり、ディッピング塗布引き上げ速度が、初期速度20mm/s、最終速度2mm/sであり、その間は時間に対して直線的に速度を変化させた。

【0099】

作製した帯電ローラA−1を下記の方法で評価した。

【0100】

〔中空粒子3の体積平均粒径及び中空粒子3の投影円の直径の測定〕

帯電ローラA−1の弾性層2の任意の箇所を、500μmに亘って20nmずつ、表面層5の上から集束イオンビーム(商品名:FB−2000C、日立製作所社製)にて切り出し、その断面画像を撮影した。撮影した画像を組み合わせ、立体像を算出した。この立体像から中空粒子3の体積を算出し、この体積と等しい体積を持つ球の直径を求めた。この作業を視野内の中空粒子10個について行った。さらに、同様の測定を帯電ローラA−1の長手方向10点について行い、得られた計100個の平均値を算出し、中空粒子3の体積平均粒径とした。

【0101】

また、図2に示すように、前記中空粒子3の立体像から積層方向の投影図を作成し、その投影面積を求めた。次に、該投影面積と等しい面積を有する円の直径を求めた。同様に別の中空粒子3の投影面積を求め、該投影面積と等しい面積を有する円の直径を求め、これらの円の直径の算術平均を求めた。この作業を視野内の中空粒子10個について行った。さらに、同様の測定を帯電ローラA−1の長手方向10点について行い、得られた計100個の平均値を算出し、中空粒子3の投影円の直径とした。

【0102】

〔樹脂粒子4の体積平均粒径及び樹脂粒子4の投影円の直径の測定〕

前記中空粒子3の体積平均粒径の測定と同様の方法で、表面層5中の樹脂粒子4の立体像を算出した。この立体像から樹脂粒子4の体積を算出し、この体積と等しい体積を持つ球の直径を求めた。この作業を視野内の樹脂粒子10個について行った。さらに、同様の測定を帯電ローラA−1の長手方向10点について行い、得られた計100個の平均値を算出し、樹脂粒子4の体積平均粒径とした。また、図2に示すように、樹脂粒子4の立体像から樹脂粒子4の投影図を作成し、前記中空粒子3の投影円の直径と同様にして、樹脂粒子の投影円の直径を算出した。

【0103】

〔表面十点平均粗さ及び表面凹凸平均間隔の測定〕

帯電ローラA−1の表面十点平均粗さ(Rz)は、表面粗さ測定器(商品名:SE−3500、小坂研究所社製)を用い、JIS B 0601−1994表面粗さの規格に準じて測定した。該測定を帯電ローラA−1の無作為の6箇所において行い、その平均値をRzとした。

【0104】

表面凹凸平均間隔(Sm)は、帯電ローラA−1の任意の箇所において10点の凹凸間隔を測定し、その平均を測定箇所のSmとした。帯電ローラA−1の無作為の6箇所に対し該測定を行い、その平均値を帯電ローラA−1のSmとした。

【0105】

〔中空粒子3の投影円の直径と樹脂粒子4の投影円の直径との比〕

前記方法により求めた中空粒子3の投影円の直径及び樹脂粒子4の投影円の直径から、中空粒子3の投影円の直径と樹脂粒子4の投影円の直径の比を算出した。なお、表6においては、該比を樹脂粒子投影円直径/中空粒子投影円直径と表記する。

【0106】

〔樹脂粒子4の投影円の直径の3倍円形領域の面積に対する該3倍円形領域に含まれる中空粒子3の投影円の面積の割合の測定〕

前記方法により求めた樹脂粒子4の投影円の直径の3倍の直径を有し、かつ、表面に凸部を形成する任意の樹脂粒子4の該凸部の頂点を積層方向へ投影した点を中心とする円を、積層方向に投影し、帯電ローラA−1表面に設定した。なお、凸部の頂点の位置は、前記立体像から決定することができる。

【0107】

中空粒子3の投影円の直径を算出する方法と同様の方法により、前記3倍円形領域内を積層方向に20nmおきに切り出し、中空粒子3の立体像を算出した。この立体像中の全ての中空粒子3を積層方向に投影し、前記3倍円形領域に含まれる中空粒子3が投影された部分の面積を求め、前記3倍円形領域の面積に対する割合を算出した。さらに、同様の測定を帯電ローラA−1の長手方向10点について行い、平均値を算出した。この値を樹脂粒子4の投影円の直径の3倍円形領域の面積に対する該3倍円形領域に含まれる中空粒子3の投影円の面積の割合とした。なお、表6においては、該割合を3倍円形領域における中空粒子投影円が占める面積の割合と表記する。

【0108】

〔樹脂粒子4の凸部の頂点を積層方向へ投影した点が中空粒子3の投影図内に含まれる割合の測定〕

前記樹脂粒子4の投影円の直径を測定する方法と同様の方法により立体像を算出した。得られた樹脂粒子4の立体像より、表面に凸部を形成する任意の樹脂粒子4の凸部の頂点を決定した。該頂点を積層方向へ投影した点が、前記方法により測定した中空粒子3の投影図内に含まれるか否かを確認した。このような作業を視野内の表面に凸部を形成する任意の樹脂粒子10個について行った。さらに同様の測定を、帯電ローラA−1の長手方向任意の10点について行った。得られた計100個の樹脂粒子4について、凸部の頂点を積層方向へ投影した点が中空粒子3の投影図内に含まれる割合を算出した。なお、表6においては該割合を、樹脂粒子凸部頂点を投影した点が中空粒子投影図内に含まれる割合と表記する。

【0109】

〔表面に凸部を形成する樹脂粒子4の個数と、中空粒子3の個数との比の測定〕

樹脂粒子4及び中空粒子3の投影円の直径を算出する方法と同様の方法により、立体像を算出した。表面層5における立体像から表面に凸部を形成する樹脂粒子4の個数を数えた。また、弾性層2における立体像から中空粒子3の個数を数えた。これにより、表面に凸部を形成する樹脂粒子4の個数と、中空粒子3の個数との比を算出した。さらに、同様の測定を帯電ローラA−1の長手方向の任意の10点について行い、得られた値の平均値を算出した。これを、表面に凸部を形成する樹脂粒子4の個数と、中空粒子3の個数との比とした。なお、表6においては該比を、凸部形成樹脂粒子/中空粒子と表記する。

【0110】

〔弾性層2の空孔率の測定〕

前記中空粒子3の投影円の直径を測定する方法と同様の方法により立体像を算出した。立体像から画像中の空孔部の体積の総和を求めた。画像中の弾性層2の体積に対し、該空孔部の体積の総和が占める割合を算出した。さらに、同様の測定を帯電ローラA−1の長手方向の任意の10点について行い、得られた値の平均値を算出した。これを、弾性層2の空孔率とした。なお、表6においては該値を、弾性層空孔率と表記する。

【0111】

〔耐久評価〕

図8に示す電子写真装置の構成を有するカラーレーザープリンタ(商品名:HP Colar LaserJet 4700dn、ヒューレット・パッカード社製)及びプリンタ用プロセスカートリッジを使用し、耐久評価を行った。前記プリンタを200mm/sec(A4縦出力)で記録メディアを出力できるようにして使用した。1次帯電の出力は、直流電圧(Vdc)が−1100Vであった。画像の解像度は600dpiであった。前記プロセスカートリッジから帯電ローラを取り外し、作製した帯電ローラA−1をセットした。また、電子写真感光体に対し帯電ローラA−1を、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた。

【0112】

帯電ローラA−1をセットしたプロセスカートリッジを温度15℃/湿度10%RH環境(環境1)、温度23℃/湿度50%RH環境(環境2)、及び温度30℃/湿度80%RH環境(環境3)に24時間放置した後、それぞれの環境にて耐久評価を行った。具体的には、印字濃度1%画像をプロセススピード200mm/secで2枚間欠耐久試験(2枚ごとにプリンタの回転を3秒停止して耐久)を行った。初期及び耐久試験途中(初期画出し時、18000枚終了時、36000枚終了時)で、ハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)を出力し、評価した。なお、評価は得られたハーフトーン画像を目視にて観察し、帯電ローラA−1の表面の汚れに起因するスジ状およびドット状の画像欠陥の有無を下記基準で判定した。

ランク1;スジ状およびドット状の画像欠陥が認められない。

ランク2;スジ状またはドット状の画像欠陥がわずかに認められる。

ランク3;スジ状またはドット状の画像欠陥が認められる。

ランク4;スジ状またはドット状の画像欠陥が顕著に認められる。

【0113】

[実施例2]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル6を用いた。それ以外は実施例1と同様にして帯電ローラA−2を作製し、評価した。

【0114】

[実施例3]

樹脂粒子として、メタクリル酸メチル粒子を用いた。それ以外は実施例1と同様にして帯電ローラA−3を作製し、評価した。

【0115】

[実施例4]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を28質量部とした。また、樹脂粒子の添加部数を31質量部とした。それ以外は実施例1と同様にして帯電ローラA−4を作製し、評価した。

【0116】

[実施例5]

〔弾性層2形成用の未加硫ゴム組成物A−5の作製〕

表4に記載の材料を50℃に調節した密閉型ミキサーにて10分間混練した。

【0117】

【表4】

【0118】

これに、製造例7において作製した分級後の熱膨張性マイクロカプセル7を28質量部と、加硫剤として硫黄0.8質量部とを添加した。さらに、加硫促進剤としてジベンゾチアジルスルフィド(商品名:ノクセラーDM、大内新興化学工業社製)1質量部と、テトラメチルチウラムモノスルフィド(商品名:ノクセラーTS、大内新興化学工業社製)0.5質量部とを添加した。これを25℃に冷却した二本ロール機にて10分間混練し、弾性層2形成用の未加硫ゴム組成物A−5を得た。

【0119】

前記未加硫ゴム組成物A−5を用いた以外は実施例4と同様にして帯電ローラA−5を作製し、評価した。

【0120】

[実施例6]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を5質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−6を作製し、評価した。

【0121】

[実施例7]

樹脂粒子として、ウレタン樹脂粒子を用いた。それ以外は実施例6と同様にして帯電ローラA−7を作製し、評価した。

【0122】

[実施例8]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル9を用い、添加部数を8質量部とした。また、樹脂粒子の添加部数を25質量部とした。それ以外は実施例1と同様にして帯電ローラA−8を作製し、評価した。

【0123】

[実施例9]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル3を用いた。それ以外は実施例8と同様にして帯電ローラA−9を作製し、評価した。

【0124】

[実施例10]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル10を用い、添加部数を9質量部とした。また、樹脂粒子としてメタクリル酸メチル粒子を用い、添加部数を10質量部とした。それ以外は実施例1と同様にして帯電ローラA−10を作製し、評価した。

【0125】

[実施例11]

〔弾性層2形成用の未加硫ゴム組成物A−11の作製〕

表5に記載の材料を80℃に調節した密閉型ミキサーにて15分間混練した。

【0126】

【表5】

【0127】

これに、製造例10において作製した分級後の熱膨張性マイクロカプセル10を9質量部と、加硫剤として硫黄1質量部とを添加した。さらに、加硫促進剤としてジベンゾチアジルスルフィド(商品名:ノクセラーDM、大内新興化学工業社製)1質量部と、テトラメチルチウラムモノスルフィド(商品名:ノクセラーTS、大内新興化学工業社製)1質量部とを添加した。これを25℃に冷却した二本ロール機にて10分間混練し、弾性層2形成用の未加硫ゴム組成物A−11を得た。

【0128】

前記未加硫ゴム組成物A−11を用いた以外は実施例10と同様にして帯電ローラA−11を作製し、評価した。

【0129】

[実施例12]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル11を用い、添加部数を30質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−12を作製し、評価した。

【0130】

[実施例13]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル4を用いた。それ以外は実施例12と同様にして帯電ローラA−13を作製し、評価した。

【0131】

[実施例14]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル11を用い、添加部数を25質量部とした。また、樹脂粒子の添加部数を10質量部とした。それ以外は実施例1と同様にして帯電ローラA−14を作製し、評価した。

【0132】

[実施例15]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を16質量部とした。また、樹脂粒子の添加部数を5質量部とした。それ以外は実施例1と同様にして帯電ローラA−15を作製し、評価した。

【0133】

[実施例16]

中空粒子の添加部数を16質量部とし、樹脂粒子の添加部数を5質量部とした。それ以外は実施例5と同様にして帯電ローラA−16を作製し、評価した。

【0134】

[実施例17]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を13質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−17を作製し、評価した。

【0135】

[実施例18]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル2を用いた。それ以外は実施例17と同様にして帯電ローラA−18を作製し、評価した。

【0136】

[実施例19]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を14質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラA−19を作製し、評価した。

【0137】

[実施例20]

樹脂粒子としてスチレン樹脂粒子を用いた。それ以外は実施例19と同様にして帯電ローラA−20を作製し、評価した。

【0138】

[実施例21]

中空粒子の添加部数を5.5質量部とし、樹脂粒子の添加部数を17質量部とした。それ以外は実施例1と同様にして帯電ローラA−21を作製し、評価した。

【0139】

[実施例22]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル5を用いた。それ以外は実施例21と同様にして帯電ローラA−22を作製し、評価した。

【0140】

[実施例23]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル11を用い、添加部数を12質量部とした。また、樹脂粒子の添加部数を35質量部とした。それ以外は実施例1と同様にして帯電ローラA−23を作製し、評価した。

【0141】

[実施例24]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を6.5質量部とした。また、樹脂粒子の添加部数を18質量部とした。それ以外は実施例1と同様にして帯電ローラA−24を作製し、評価した。

【0142】

[実施例25]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル13を用いた。それ以外は実施例24と同様にして帯電ローラA−25を作製し、評価した。

【0143】

[実施例26]

中空粒子の添加部数を6.5質量部とし、樹脂粒子の添加部数を18質量部とした。それ以外は実施例5と同様にして帯電ローラA−26を作製し、評価した。

【0144】

[実施例27]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を6質量部とした。また、樹脂粒子の添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラA−27を作製し、評価した。

【0145】

[実施例28]

樹脂粒子としてスチレン樹脂粒子を用いた。それ以外は実施例27と同様にして帯電ローラA−28を作製し、評価した。

【0146】

[実施例29]

中空粒子の添加部数を3.5質量部とし、樹脂粒子の添加部数を25質量部とした。それ以外は実施例1と同様にして帯電ローラA−29を作製し、評価した。

【0147】

[実施例30]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル1を用い、添加部数を3.5質量部とした。また、樹脂粒子としてシリコーン樹脂粒子を用い、添加部数を25質量部とした。それ以外は実施例11と同様にして帯電ローラA−30を作製し、評価した。

【0148】

[実施例31]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を18質量部とした。また、樹脂粒子の添加部数を8質量部とした。それ以外は実施例1と同様にして帯電ローラA−31を作製し、評価した。

【0149】

[実施例32]

樹脂粒子としてメタクリル酸メチル樹脂粒子を用いた。それ以外は実施例31と同様にして帯電ローラA−32を作製し、評価した。

【0150】

[実施例33]

中空粒子の添加部数を6質量部とし、樹脂粒子の添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラA−33を作製し、評価した。

【0151】

[実施例34]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル14を用いた。それ以外は実施例33と同様にして帯電ローラA−34を作製し、評価した。

【0152】

[実施例35]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル6を用いた。それ以外は実施例33と同様にして帯電ローラA−35を作製し、評価した。

【0153】

[実施例36]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を4質量部とした。また、樹脂粒子の添加部数を40質量部とした。それ以外は実施例1と同様にして帯電ローラA−36を作製し、評価した。

【0154】

[実施例37]

樹脂粒子としてウレタン樹脂粒子を用いた。それ以外は実施例36と同様にして帯電ローラA−37を作製し、評価した。

【0155】

[実施例38]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル15を用い、添加部数を3.5質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−38を作製し、評価した。

【0156】

[実施例39]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル15を用い、添加部数を3.5質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を20質量部とした。それ以外は実施例5と同様にして帯電ローラA−39を作製し、評価した。

【0157】

[実施例40]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を30質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を2質量部とした。それ以外は実施例1と同様にして帯電ローラA−40を作製し、評価した。

【0158】

[実施例41]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル16を用いた。それ以外は実施例40と同様にして帯電ローラA−41を作製し、評価した。

【0159】

[実施例42]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル17を用いた。それ以外は実施例40と同様にして帯電ローラA−42を作製し、評価した。

【0160】

[実施例43]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を3.5質量部とした。また、樹脂粒子の添加部数を25質量部とした。それ以外は実施例1と同様にして帯電ローラA−43を作製し、評価した。

【0161】

[実施例44]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を3.5質量部とした。また、樹脂粒子としてシリコーン樹脂粒子を用い、添加部数を25質量部とした。それ以外は実施例11と同様にして帯電ローラA−44を作製し、評価した。

【0162】

[実施例45]

中空粒子の添加部数を3質量部とし、樹脂粒子の添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラA−45を作製し、評価した。

【0163】

[実施例46]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル6を用いた。それ以外は実施例45と同様にして帯電ローラA−46を作製し、評価した。

【0164】

[実施例47]

樹脂粒子としてウレタン樹脂粒子を用いた。それ以外は実施例45と同様にして帯電ローラA−47を作製し、評価した。

【0165】

[実施例48]

中空粒子の添加部数を3.25質量部とし、樹脂粒子の添加部数を45質量部とした。それ以外は実施例1と同様にして帯電ローラA−48を作製し、評価した。

【0166】

[実施例49]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル1を用い、添加部数を3.25質量部とした。また、樹脂粒子の添加部数を45質量部とした。それ以外は実施例5と同様にして帯電ローラA−49を作製し、評価した。

【0167】

[実施例50]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を3.25質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−50を作製し、評価した。

【0168】

[実施例51]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル17を用いた。それ以外は実施例50と同様にして帯電ローラA−51を作製し、評価した。

【0169】

[実施例52]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を6質量部とした。また、樹脂粒子の添加部数を50質量部とした。それ以外は実施例1と同様にして帯電ローラA−52を作製し、評価した。

【0170】

[実施例53]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を6質量部とした。また、樹脂粒子の添加部数を50質量部とした。それ以外は実施例1と同様にして帯電ローラA−53を作製し、評価した。

【0171】

[実施例54]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル1を用いた。それ以外は実施例52と同様にして帯電ローラA−54を作製し、評価した。

【0172】

[実施例55]

中空粒子の添加部数を13質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を2質量部とした。それ以外は実施例1と同様にして帯電ローラA−55を作製し、評価した。

【0173】

[実施例56]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル1を用い、添加部数を13質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を2質量部とした。それ以外は実施例5と同様にして帯電ローラA−56を作製し、評価した。

【0174】

[実施例57]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を30質量部とした。また、樹脂粒子の添加部数を2質量部とした。それ以外は実施例1と同様にして帯電ローラA−57を作製し、評価した。

【0175】

[実施例58]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル18を用いた。それ以外は実施例57と同様にして帯電ローラA−58を作製し、評価した。

【0176】

[実施例59]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を30質量部とした。また、樹脂粒子の添加部数を1質量部とした。それ以外は実施例1と同様にして帯電ローラA−59を作製し、評価した。

【0177】

[実施例60]

樹脂粒子としてスチレン樹脂粒子を用いた。それ以外は実施例59と同様にして帯電ローラA−60を作製し、評価した。

【0178】

[実施例61]

中空粒子の添加部数を30質量部とし、樹脂粒子の添加部数を8質量部とした。それ以外は実施例1と同様にして帯電ローラA−61を作製し、評価した。

【0179】

[実施例62]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル5を用いた。それ以外は実施例61と同様にして帯電ローラA−62を作製し、評価した。

【0180】

[実施例63]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル19を用いた。それ以外は実施例61と同様にして帯電ローラA−63を作製し、評価した。

【0181】

[実施例64]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル10を用い、添加部数を3.5質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を5質量部とした。それ以外は実施例1と同様にして帯電ローラA−64を作製し、評価した。

【0182】

[実施例65]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル10を用い、添加部数を3.5質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を5質量部とした。それ以外は実施例1と同様にして帯電ローラA−65を作製し、評価した。

【0183】

[比較例1]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル20を用い、添加部数を1質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラB−1を作製し、評価した。

【0184】

[比較例2]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を0.3質量部とした。また、樹脂粒子の添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラB−2を作製し、評価した。

【0185】

[比較例3]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル9を用い、添加部数を3質量部とした。また、樹脂粒子の添加部数を50質量部とした。それ以外は実施例1と同様にして帯電ローラB−3を作製し、評価した。

【0186】

[比較例4]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル20を用い、添加部数を0.05質量部とした。また、樹脂粒子の添加部数を80質量部とした。それ以外は実施例1と同様にして帯電ローラB−4を作製し、評価した。

【0187】

[比較例5]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル20を用い、添加部数を0.1質量部とした。また、樹脂粒子の添加部数を90質量部とした。それ以外は実施例1と同様にして帯電ローラB−5を作製し、評価した。

【0188】

[比較例6]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル20を用い、添加部数を0.2質量部とした。また、樹脂粒子の添加部数を100質量部とした。それ以外は実施例1と同様にして帯電ローラB−6を作製し、評価した。

【0189】

[比較例7]

熱膨張性マイクロカプセルを添加しなかった。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を10質量部とした。それ以外は実施例1と同様にして帯電ローラB−7を作製し、評価した。

【0190】

実施例1〜65、比較例1〜7に係る帯電ローラの各種測定結果を表6及び表7に示す。また、実施例1〜65および比較例1〜7に係る帯電ローラを各種環境下において長期に亘って使用した結果として得られた電子写真画像の評価の結果を表8及び表9に示す。

【0191】

【表6】

【0192】

【表7】

【0193】

【表8】

【0194】

【表9】

【符号の説明】

【0195】

1 表面に凸部を形成する樹脂粒子の該凸部の頂点

2 弾性層

3 中空粒子

4 樹脂粒子

5 表面層

6 表面に凸部を形成する樹脂粒子の該凸部の頂点を積層方向に投影した点

7 樹脂粒子の投影図

8 中空粒子の投影図

【技術分野】

【0001】

本発明は帯電部材に関する。

【背景技術】

【0002】

電子写真装置において、電子写真感光体の接触帯電に用いられる帯電部材として、表面層に樹脂粒子を含有させ、表面に該樹脂粒子に由来する凸部を形成させて表面の粗さを調整してなる帯電部材が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−276026号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

接触帯電用の帯電部材において、表面の凸部は、電子写真感光体とのニップ近傍における放電現象をより確実に生じさせるために重要な構成であると考えらえている。

【0005】

しかしながら、近年の電子写真画像の高画質化に伴って、トナーの粒径がより小さくなってきている。また、トナーの高機能化に伴って様々な外添剤が使用されるようになってきている。その結果、表面に凸部を有する帯電部材の表面には、トナー等が付着し、汚れやすくなってきている。特に、本発明者らは、表面に凸部を形成してなる帯電部材を長期に亘って使用したときに、帯電部材表面の凸部間(谷間)にトナーや外添剤が堆積していくことを確認した。また、凸部間へのトナー等の堆積に伴って、電子写真画像へのスジ状あるいはドット状の欠陥が発生することを確認した。このことから、本発明者らは、凸部間へのトナー等の堆積は、帯電部材から感光体への放電を不安定化させる要因となっているものと推定した。

【0006】

そこで、本発明は、長期の使用によっても電子写真感光体を安定に帯電させることのできる帯電部材の提供に向けたものである。

【0007】

また、本発明は、長期に亘って高品位な電子写真画像を安定して提供し得る電子写真装置及びプロセスカートリッジの提供に向けたものである。

【課題を解決するための手段】

【0008】

本発明によれば、導電性基体、弾性層、及び表面層をこの順に有する帯電部材であって、該表面層は、バインダー樹脂と、該バインダー樹脂に分散され、該表面層の表面に凸部を生じさせてなる中実の樹脂粒子とを含み、

該弾性層はバインダーとしてのゴムと、該ゴムに分散されている中空粒子とを含み、該中空粒子は熱可塑性樹脂を含むシェルを有し、かつ、気体を内包しており、

該弾性層及び該表面層の積層方向への該樹脂粒子の投影円の直径は、該積層方向への該中空粒子の投影円の直径よりも小さく、

該樹脂粒子の該積層方向への投影円の直径の3倍の直径を有し、かつ、該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影したときに、該円の領域に含まれる該中空粒子の投影円の面積の総和が該円の面積の80%以上である帯電部材が提供される。

【0009】

また、本発明によれば、前記帯電部材と電子写真感光体とを備え、電子写真装置の本体に着脱可能に構成されているプロセスカートリッジが提供される。

【0010】

更に、本発明によれば、前記帯電部材と電子写真装置とを備えた電子写真装置が提供される。

【発明の効果】

【0011】

本発明によれば、長期の使用によっても凸部間にトナー等が堆積し難く、帯電性能が経時的に変化しにくい帯電部材を得ることができる。また、係る帯電部材を用いることで、高品位な電子写真画像を安定して形成し得る電子写真装置及びプロセスカートリッジを得ることができる。

【図面の簡単な説明】

【0012】

【図1】(a)本発明に係る帯電部材の断面図である。(b)本発明に係る帯電部材の積層方向の投影図である。

【図2】樹脂粒子及び中空粒子の積層方向の投影円の概略図と、帯電部材の断面図である。

【図3】樹脂粒子の投影円の直径の3倍円形領域に含まれる中空粒子の投影円の面積が、該3倍円形領域の面積に対し占める割合を示す概略図である。

【図4】(a)弾性層を表面層用塗布溶液に浸漬した際の断面図である。(b)弾性層表面に表面層用塗布溶液を塗布し、乾燥過程の断面図である。(c)弾性層表面に表面層用塗布溶液を塗布し、乾燥後の断面図である。

【図5】(a)本発明に係るローラ形状の帯電部材の断面図である。(b)本発明に係る平板形状の帯電部材の断面図である。

【図6】本発明に係る帯電部材の電気抵抗値測定時における測定装置の概略図である。

【図7】(a)単層クロスヘッド押出成形機の概略断面図である。(b)金型の断面模式図である。

【図8】本発明に係る帯電部材を備える電子写真装置の一例を表す断面概略図である。

【発明を実施するための形態】

【0013】

本発明に係る帯電部材は、導電性基体、弾性層、及び表面層をこの順に有し、被帯電体を帯電するのに用いられる。該表面層は、バインダー樹脂と、該バインダー樹脂に分散され、該表面層の表面に凸部を生じさせてなる中実の樹脂粒子とを含む。該弾性層はバインダーとしてのゴムと、該ゴムに分散されている中空粒子とを含み、該中空粒子は熱可塑性樹脂を含むシェルを有し、かつ、気体を内包している。

【0014】

また、該弾性層及び該表面層の積層方向への該樹脂粒子の投影円の直径は、該積層方向への該中空粒子の投影円の直径よりも小さい。

【0015】

更に、該樹脂粒子の該積層方向への投影円の直径の3倍の直径を有し、かつ、該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影したときに、該円の領域に含まれる該中空粒子の投影円の面積の総和は、該円の面積の80%以上である。

【0016】

このような構成により、電子写真感光体と帯電部材とが当接する際に、樹脂粒子が弾性層側にめり込み、汚れが帯電部材表面の凹部に堆積するのを抑制することができる。弾性層中の中空粒子は気体を内包しており、変形が加わった時中空粒子の内圧が高まり、高い反発性を発現する。そのため、電子写真感光体と帯電部材との当接が開放されると迅速に形状が戻り、樹脂粒子による凸部が復元する。

【0017】

このため、ニップの直前及び直後の、帯電部材の表面と電子写真感光体の表面とが近接し、放電が最も活発に生じる領域(放電領域)においては凸部の存在による帯電安定化の効果が発揮される。この結果、帯電部材表面におけるトナーや外添剤等の汚れの堆積が抑制されると同時に長期にわたり帯電均一化の効果が発揮され、高速、高耐久の電子写真装置に用いる場合にも、帯電部材表面の汚れに起因するスジやドットの発生が抑制される。本発明に係る帯電部材においては、前記樹脂粒子と前記中空粒子との関係を下記のように制御する。

【0018】

図1(a)に本発明に係る帯電部材の一例の断面図を示す。本発明に係る帯電部材は、弾性層2と表面層5とを有する。弾性層2は中空粒子3を含有し、表面層5は樹脂粒子4を含有する。また図1(b)に、弾性層2及び表面層5の積層方向への中空粒子3の投影図8と樹脂粒子4の投影図7を示す。本発明においては、樹脂粒子4の投影円の直径は、中空粒子3の投影円の直径よりも小さい。すなわち、中空粒子3の投影円の直径に対する樹脂粒子4の投影円の直径の比が1未満である。なお、中空粒子3の投影円の直径及び樹脂粒子4の投影円の直径は以下の方法により算出する。

【0019】

帯電部材の弾性層2の任意の点を、500μmに亘って20nmずつ、表面層5の上から集束イオンビーム(商品名:FB−2000C、日立製作所社製)にて切り出し、その断面画像を撮影する。撮影した画像を組み合わせ、立体像を算出する。図2に示すように、前記中空粒子3の立体像から積層方向の投影図を作成し、その投影面積を求める。次に、該投影面積と等しい面積を有する円の直径を求める。同様に別の中空粒子3の投影面積を求め、該投影面積と等しい面積を有する円の直径を求め、これらの円の直径の算術平均を求める。この作業を視野内の中空粒子10個について行う。さらに、同様の測定を帯電部材の長手方向10点について行い、得られた計100個の平均値を算出し、中空粒子3の投影円の直径とする。

【0020】

前記中空粒子3の体積平均粒径の測定と同様の方法で、表面層5中の樹脂粒子4の立体像を算出する。図2に示すように、樹脂粒子4の立体像から樹脂粒子4の投影図を作成し、前記中空粒子3の投影円の直径と同様にして、樹脂粒子4の投影円の直径を算出する。

【0021】

また、図3に示すように、表面に凸部を生じさせる樹脂粒子4の積層方向への投影円の直径の3倍の直径を有し、かつ、該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影した際の、該円の領域10を帯電部材表面に仮想的に設定する。ここで凸部の頂点とは、積層方向において凸部における弾性層2から最も離れた点を示す。以下、領域10を3倍円形領域とも示す。領域10は、電子写真感光体との当接により凸部を形成する樹脂粒子4を弾性層2にめり込ませるために、歪みを発生させる必要がある領域を想定している。本発明においては、領域10に含まれる中空粒子3の投影円の面積の総和が、領域10の面積の80%以上を占める。中空粒子3の特性をより発揮するために、領域10に含まれる中空粒子3の投影円の面積の総和が、領域10の面積の90%以上を占めることが好ましい。なお、前記面積割合は以下の方法で算出する。

【0022】

前記方法により求めた樹脂粒子4の投影円の直径の3倍の直径を有し、かつ、表面に凸部を形成する任意の樹脂粒子4の該凸部の頂点を積層方向へ投影した点を中心とする円を、積層方向に投影し、帯電部材表面に設定する。これを3倍円形領域とする。なお、凸部の頂点の位置は、前記立体像から決定することができる。中空粒子3の投影円の直径を算出する方法と同様の方法により、前記3倍円形領域を積層方向に20nmおきに切り出し、中空粒子3の立体像を算出する。この立体像中の全ての中空粒子3を積層方向に投影し、前記3倍円形領域に含まれる中空粒子3が投影された部分の面積を求め、前記3倍円形領域の面積に対する割合を算出する。さらに、同様の測定を帯電部材の長手方向10点について行い、その平均値を算出する。

【0023】

本発明に係る帯電部材は表面層5の表面に凸部を有する。帯電部材と電子写真感光体とのニップの前後の、帯電部材の表面と電子写真感光体の表面とが所定の距離にあるときに、当該凸部から優先的に点放電が行われる。凸部がない場合と比較して、常に特定の位置から放電されることとなるため、帯電性能の均一化効果が得られる。本発明に係る帯電部材は、表面の十点平均粗さ(Rz)(μm)が2≦Rz≦100であることが好ましい。また、表面の凹凸平均間隔(Sm)(μm)が15≦Sm≦200であることが好ましい。帯電部材のRz、Smをこの範囲とすることにより、前記帯電均一効果がより確実に発現される。なお、Rz、Smは以下の方法で算出する。

【0024】

表面十点平均粗さ(Rz)は、表面粗さ測定器(商品名:SE−3500、小坂研究所社製)を用い、JIS B 0601−1994表面粗さの規格に準じて測定する。該測定を帯電部材の無作為の6箇所において行い、その平均値をRzとする。

【0025】

表面凹凸平均間隔(Sm)は、帯電部材の任意の箇所において10点の凹凸間隔を測定し、その平均を測定箇所のSmとする。帯電部材の無作為の6箇所に対し該測定を行い、その平均値をSmとする。

【0026】

凸部の頂点1を積層方向へ投影したとき、投影した点6の80%以上が、図1(b)に示すように、中空粒子3の投影図8内に含まれることが好ましい。これにより、電子写真感光体との当接において樹脂粒子4が弾性層2にめり込んだ際、開放時に形状が戻る効果をより確実に発現しやすくなる。なお、前記割合は以下の方法で算出する。

【0027】

前記樹脂粒子4の投影円の直径を測定する方法と同様の方法により立体像を算出する。得られた樹脂粒子4の立体像より、表面に凸部を形成する任意の樹脂粒子の凸部の頂点1を決定する。該頂点1を積層方向へ投影した点6が、前記方法により測定した中空粒子3の投影図8内に含まれるか否かを確認する。このような作業を視野内の表面に凸部を形成する任意の樹脂粒子10個について行う。さらに同様の測定を、帯電部材の長手方向任意の10点について行う。得られた計100個の樹脂粒子4について、凸部の頂点1を積層方向へ投影した点6が中空粒子3の投影図8内に含まれる割合を算出する。

【0028】

中空粒子3及び樹脂粒子4を特定の位置関係に制御する方法として、表面層5を形成する際の弾性層2に対する表面層5形成用塗布溶液中の溶剤の浸透量を調整する方法が挙げられる。これによって中空粒子3及び樹脂粒子4の位置関係を制御できるメカニズムについて本発明者らは以下のように考えている。

【0029】

弾性層2表面に対し表面層5形成用塗布溶液を塗布する工程において、弾性層2を表面層5形成用塗布溶液中に浸漬する。浸漬時に、該塗布溶液中の溶剤は、図4(a)のように、溶剤の流れ11が生じ、弾性層2に吸収される。このとき、弾性層2の溶剤の吸収量が、弾性層2中に中空粒子3が存在する部分において少なくなる。これは、中空粒子3に係る空孔が存在することで、溶剤を保持できる体積が相対的に小さくなるためである。

【0030】

塗布溶液を塗布した後の乾燥工程において、中空粒子3が存在する弾性層2上の塗布溶液は、弾性層2中に保持している溶剤量が少ない分、乾燥が速くなり、中空粒子3が存在する弾性層2上の塗布溶液中の固形分濃度が高まる。そのため、図4(b)のように、溶剤を多く含んだ中空粒子3の存在しない弾性層2上の塗布溶液から、溶剤保持量が少なく乾燥の速い中空粒子3が存在する弾性層2上の塗布溶液に向かって溶剤を補うように流れが生じる。この流れにより、塗布溶液乾燥後に、図4(c)のように、塗布溶液中に分散した樹脂粒子4が、中空粒子3が存在する弾性層2上に移動し、凸部を形成する。

【0031】

中空粒子3の有無により上記したような溶剤の吸収量に差を出すために、塗布溶液中の溶剤として、中空粒子3の材料に比べ、弾性層2の材料に親和性が相対的に高く、浸透し易いものを選択することが好ましい。弾性層2に対する表面層5形成用塗布溶液中の溶剤の浸透量を調整するために、具体的に、以下のように調整する。

【0032】

弾性層2に用いられるバインダーとしてのゴムは、表面層5形成用塗布溶液中の溶剤の浸透性が高いゴムを用いるのが好ましい。例えば、ウレタンゴム、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)、アクリルゴム及びエピクロルヒドリンゴム等。特に、エピクロルヒドリンゴム及びNBRがより好ましい。これらは単独で用いてもよいし、2種以上を混合して用いてもよい。

【0033】

弾性層2中の中空粒子3のシェル材質は、表面層5形成用塗布溶液に用いる溶剤との親和性が低く、弾性層2に表面層5形成用塗布溶液が浸透するのを抑えるものが好ましい。具体的には、弾性層2のゴムに比べ、溶剤との溶解度パラメーター(以下「sp値」と称す)の差が大きいものが好ましい。例えば、アクリロニトリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、メタクリル酸樹脂、ウレタン樹脂、アミド樹脂、メタクリロニトリル樹脂等が挙げられる。特に、アクリロニトリル樹脂、塩化ビニリデン樹脂、メタクリロニトリル樹脂から選ばれる少なくとも1種の熱可塑性樹脂を用いることが好ましい。

【0034】

表面層5は、弾性層2を表面層5形成用塗布溶液に浸漬し塗布するディッピング塗布等の塗布法により形成することができる。

【0035】

表面層5形成用塗布溶液に用いられる溶剤としては、弾性層2に用いられるゴムに対して親和性が高く、中空粒子3のシェル材質に対して親和性が低いものを用いるのが好ましい。特に、弾性層2に用いるゴムとのsp値の差が小さく、弾性層2中の中空粒子3のシェル材質とのsp値の差が大きい溶剤が好ましい。具体的には、メチルイソブチルケトン、メチルエチルケトン、シクロヘキサノン等のケトン類、酢酸メチル、酢酸エチル等のエステル類、キシレン等の芳香族化合物等。これらは一種のみを用いてもよく、二種以上を併用してもよい。特に、メチルエチルケトン、メチルイソブチルケトン等が好ましい。

【0036】

表面層5形成用塗布溶液に用いられるバインダー樹脂としては、上記溶剤に溶解されるバインダー樹脂であれば特に限定されない。

【0037】

更に、上記の効果をより確実に発現するために、以下のように調整することができる。

【0038】

添加する樹脂粒子4及び中空粒子3の体積平均粒径を調整することができる。具体的には、樹脂粒子4の体積平均粒径を、中空粒子3の体積平均粒径より小さくする。樹脂粒子4及び中空粒子3の体積平均粒径を調整し用いることで、中空粒子3の投影円の直径を10μm以上、1200μm以下とし、樹脂粒子4の投影円の直径を5μm以上、120μm以下とすることが好ましい。更に、中空粒子3の投影円の直径に対する樹脂粒子4の投影円の直径の比は、0.15以上、1未満であることが好ましい。これにより、電子写真感光体との当接時に樹脂粒子4が弾性層2にめり込み、開放時に形状が戻る効果をより確実に発現しやすくなる。なお、中空粒子3の体積平均粒径及び樹脂粒子4の体積平均粒径は以下の方法で算出する。

【0039】

帯電部材の弾性層2の任意の点を、500μmに亘って20nmずつ、表面層5の上から集束イオンビーム(商品名:FB−2000C、日立製作所社製)にて切り出し、その断面画像を撮影する。撮影した画像を組み合わせ、立体像を算出する。この立体像から中空粒子3の体積を算出し、この体積と等しい体積を持つ球の直径を求める。この作業を視野内の中空粒子10個について行う。さらに、同様の測定を帯電部材の長手方向10点について行い、得られた計100個の平均値を算出し、中空粒子3の体積平均粒径とする。

【0040】

前記中空粒子3の体積平均粒径の測定と同様の方法で、表面層5中の樹脂粒子4の立体像を算出する。この立体像から樹脂粒子4の体積を算出し、この体積と等しい体積を持つ球の直径を求める。この作業を視野内の樹脂粒子10個について行う。さらに、同様の測定を帯電部材の長手方向10点について行い、得られた計100個の平均値を算出し、樹脂粒子4の体積平均粒径とする。

【0041】

また、弾性層2の空孔率を調整することができる。具体的には、中空粒子3の数及び体積平均粒径により弾性層2の空孔率を調整することができる。中空粒子3の数とは、弾性層2の単位体積中に存在する中空粒子3の個数を表す。空孔率とは、弾性層2の単位体積中に含まれる中空粒子3に内包されている気体の体積の割合(%)を示す。空孔率は50%以上、95%以下であることが好ましい。空孔率を該範囲とすることにより、電子写真感光体と帯電部材との当接時に表面層5の凸部が弾性層2側にめり込みやすく、当接が開放されると凸部が迅速に戻る特性をより効果的に付与することができる。なお、弾性層2の空孔率は以下の方法により算出する。

【0042】

前記中空粒子3の投影円の直径を測定する方法と同様の方法により立体像を算出する。立体像から画像中の空孔部の体積の総和を求める。画像中の弾性層2の体積に対し、該空孔部の体積の総和が占める割合を算出する。さらに、同様の測定を帯電部材の長手方向の任意の10点について行い、得られた値の平均値を算出する。これを、弾性層2の空孔率とする。

【0043】

ここで、中空粒子3の数と表面に凸部を形成する樹脂粒子4の数との関係は、中空粒子3の数に対する表面に凸部を形成する樹脂粒子4の数との比を3以上、50以下とすることが好ましい。表面に凸部を形成する樹脂粒子4の数とは、表面層5の単位体積に存在する表面に凸部を形成する樹脂粒子4の個数を表す。表面に凸部を形成する樹脂粒子4と中空粒子3の数との比を該範囲とすることにより、表面に凸部を形成する樹脂粒子4の弾性層2側へのめり込みを均一に安定化させる。これにより、電子写真感光体との当接時に表面に凸部を形成する樹脂粒子4が中空粒子3の変形によりめり込み、当接が開放されると迅速に凸形状が戻る本発明の特徴をより確実に発揮することができる。なお、中空粒子3の個数と表面に凸部を形成する樹脂粒子4の個数との比は以下の方法により算出する。

【0044】

前記樹脂粒子4及び中空粒子3の投影円の直径を算出する方法と同様の方法により、立体像を算出する。表面層5における立体像から表面に凸部を形成する樹脂粒子4の個数を数える。また、弾性層2における立体像から中空粒子3の個数を数える。これにより、表面に凸部を形成する樹脂粒子4の個数と、中空粒子3の個数との比を算出する。さらに、同様の測定を帯電部材の長手方向の任意の10点について行い、得られた値の平均値を算出する。これを、中空粒子3の個数と表面に凸部を形成する樹脂粒子4の個数との比とする。

【0045】

<帯電部材>

図5(a)、(b)に本発明に係る帯電部材の一例の概略断面図を示す。図5(a)はローラ形状の帯電部材、図5(b)は平板形状の帯電部材を示す。以下、図5(a)に示すローラ形状の帯電部材、すなわち帯電ローラについて詳細に説明する。図5(a)に示す帯電ローラは、導電性基体12と、導電性基体12上に形成された弾性層2と、弾性層2上に形成された表面層5とを有する。弾性層2は中空粒子3を含有し、表面層5は樹脂粒子4を含有する。

【0046】

導電性基体12と弾性層2、又は順次積層される層(例えば図5(a)に示す弾性層2と表面層5)は、接着剤を介して接着されてもよい。この場合、接着剤は導電性であることが好ましい。導電性を付与するために、接着剤には公知の導電剤が含まれてもよい。接着剤のバインダーとしては、熱硬化性樹脂や熱可塑性樹脂が挙げられる。例えば、ウレタン系、アクリル系、ポリエステル系、ポリエーテル系、エポキシ系等の公知のものを用いることができる。接着剤に導電性を付与するための導電剤としては、後に詳述する導電剤から適宜選択し、単独で又は2種類以上組み合わせて用いることができる。

【0047】

本発明に係る帯電ローラは、電子写真感光体の帯電を良好にするため、電気抵抗が温度23℃/湿度50%RH環境中において、1×103Ω以上、1×109Ω以下であることが好ましい。図6に帯電ローラ17の電気抵抗の測定方法を示す。導電性基体12の両端を、荷重のかかった軸受け14により電子写真感光体と同じ曲率の円柱形金属13に平行になるように当接させる。この状態でモータにより円柱形金属13を回転させ、当接した帯電ローラ17を従動回転させながら安定化電源15から直流電圧−200Vを印加する。この時に流れる電流を電流計16で測定し、帯電ローラ17の抵抗を計算する。荷重は各4.9Nとし、金属製円柱は直径30mm、金属製円柱の回転は周速45mm/secとする。

【0048】

本発明に係る帯電ローラは、前述したように表面の十点平均粗さ(Rz)(μm)が2≦Rz≦100であることが好ましい。また、表面の凹凸平均間隔(Sm)(μm)が15≦Sm≦200であることが好ましい。

【0049】

〔導電性基体〕

本発明に係る導電性基体12は、導電性を有し、その上に設けられる弾性層2等を支持する機能を有する。材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケル等の金属やその合金を挙げることができる。

【0050】

〔弾性層〕

本発明に係る弾性層2は、バインダーとしてのゴムと、該ゴムに分散されている中空粒子3とを含有する。

【0051】

弾性層2に用いられるバインダーとしてのゴムには、前述したように、表面層5形成用塗布溶液中の溶剤の浸透性が高いゴムを用いるのが好ましい。例えば、ウレタンゴム、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)、アクリルゴム及びエピクロルヒドリンゴム等が挙げられる。これらは単独で用いてもよいし、2種以上を混合して用いてもよい。この中でも、表面層5形成用塗布溶液中の溶剤の浸透性が高く、抵抗調整が容易であるため、エピクロルヒドリンゴム及びNBRがより好ましい。これらは弾性層2の抵抗制御及び硬度制御をより行い易い利点がある。

【0052】

弾性層2の体積抵抗率は、温度23℃/湿度50%RH環境下で測定したときに、102Ω・cm以上、1010Ω・cm以下であることが好ましい。なお、弾性層2の体積抵抗率は以下の方法により求める。まず、帯電ローラから弾性層2を5mm×5mm程度の短冊形に切り出す。両面に金属を蒸着して電極とガード電極とを作製することで測定用サンプルを得る。得られた測定用サンプルについて微小電流計(商品名:ADVANTEST R8340A ULTRA HIGH RESISTANCE METER、アドバンテスト社製)を用いて200Vの電圧を印加する。30秒後の電流を測定し、サンプル厚と電極面積とから体積抵抗率を求める。

【0053】

本発明に係る弾性層2には、体積抵抗率を調整するため、公知の導電剤を適宜添加することができる。導電剤としては、イオン導電剤、電子導電剤を例示することができる。

【0054】

イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウムの如き無機イオン物質、ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェートの如き陽イオン性界面活性剤、ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタインの如き両性イオン界面活性剤、過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウムの如き第四級アンモニウム塩、トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩等。これらは単独又は2種類以上組み合わせて用いることができる。これらのイオン導電剤の中でも、環境変化に対して抵抗が安定なことから特に過塩素酸4級アンモニウム塩が好適に用いられる。

【0055】

電子導電剤としては以下のものが挙げられる。アルミニウム、パラジウム、鉄、銅、銀の如き金属系の微粒子や繊維、酸化チタン、酸化錫、酸化亜鉛の如き金属酸化物、金属系微粒子、繊維及び金属酸化物表面に、電解処理、スプレー塗工、混合振とうにより表面処理した複合粒子、カーボンブラック、及び、カーボン系微粒子等。これらは単独で又は2種以上組み合わせて用いることができる。なお、導電剤はその表面が表面処理されていてもよい。

【0056】

また、弾性層2には、硬度等を調整するために、軟化油、可塑剤等の添加剤が添加されてもよい。更に、弾性層2には、種々な機能を付与する材料を適宜含有させてもよい。これらの例としては、老化防止剤、充填剤等が挙げられる。

【0057】

(中空粒子)

本発明に係る中空粒子3は熱可塑性樹脂を含むシェルを有し、かつ、気体を内包する。中空粒子3としては、粒子の内部が気泡となっている粒子を用いても良いし、粒子の内部に内包物質を含み、熱を加えることにより内包物質が気化して膨張し中空粒子3となるいわゆる熱膨張性マイクロカプセルを用いてもよい。熱膨張性マイクロカプセルを用いる場合には、弾性層2の加硫時の熱で熱可塑性樹脂を含むシェルが膨張する。成形時の温度条件を調節することで、カプセルが溶融したり、破裂したりすることなくシェル構造を維持した状態で成形することができる。

【0058】

中空粒子3のシェルに用いる熱可塑性樹脂としては、前述したように、表面層5形成用塗布溶液に用いる溶剤との親和性が低く、弾性層2に表面層5形成用塗布溶液が浸透するのを抑えられるものが好ましい。例えば、アクリロニトリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、メタクリル酸樹脂、ウレタン樹脂、アミド樹脂、メタクリロニトリル樹脂等が挙げられる。この中でも、表面層5形成用塗布溶液に用いる溶剤との親和性が低く、高い反発弾性を示すものが好ましい。具体的には、弾性層2のゴムに比べ、溶剤との溶解度パラメーター(以下「sp値」と称す)の差が大きく、更にガス透過性が低いアクリロニトリル樹脂、塩化ビニリデン樹脂、メタクリロニトリル樹脂から選ばれる少なくとも1種の熱可塑性樹脂を用いることが好ましい。これらの熱可塑性樹脂は、単独で又は2種以上を組み合わせて用いることができる。更に、これら熱可塑性樹脂の単量体を共重合させ、共重合体として用いても良い。

【0059】

熱膨張性マイクロカプセルを用いる場合、カプセルに内包させる内包物質としては、中空粒子3のシェル材料の軟化点以下の温度でガスになって膨張する物質を用いることができる。例えば、以下に示す物質を用いることができる。プロパン、プロピレン、ブテン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン等の低沸点液体、ノルマルヘキサン、イソヘキサン、ノルマルヘプタン、ノルマルオクタン、イソオクタン、ノルマルデカン、イソデカン等の高沸点液体等。これらは一種のみを用いてもよく、二種以上を組み合わせて用いることもできる。

【0060】

熱膨張性マイクロカプセルは、懸濁重合法、界面重合法、界面沈殿法、液中乾燥法等の公知の製法により製造することができる。中空粒子3の体積平均粒径は特に限定されないが、中空粒子3の投影円の直径を前記範囲とするために、10〜1000μmであることが好ましく、50〜500μmであることがより好ましい。この範囲とすることで、表面に凸部を形成する樹脂粒子4が弾性層2に十分めり込み、かつ、めり込みに対する反発性を十分に発揮することができる。

【0061】

(弾性層の形成)

弾性層2の形成方法としては特に制限されず、公知の方法を適宜用いることができる。例えば、前記各種ゴム成分、その他の成分からなる組成物をリボンブレンダー、ナウターミキサー、ヘンシェルミキサー、スーパーミキサー、バンバリーミキサー、加圧ニーダー等で混合する等、公知の方法を用いて弾性層2形成用の未加硫ゴム組成物を得る。クロスヘッドを備えた押出機を用いて、導電性基体12と作製した未加硫ゴム組成物とを一体的に押出して弾性ローラ予備成形体を作製することができる。クロスヘッドとは、電線や針金の被覆層を構成するために用いられる、押出機のシリンダ先端に設置され使用される押出金型である。該弾性ローラ予備成形体を円筒状のキャビティを有する円筒型又は割型に設置して加熱発泡させ、所定の寸法の弾性層2を備える弾性ローラを得る。また、該弾性ローラ予備成形体を熱風炉等の高温雰囲気中にて自由発泡させた後、プランジカット式の円筒研磨機で研磨し所定の外径寸法を有する弾性ローラを得る方法も用いることができる。

【0062】

〔表面層〕

本発明に係る帯電部材は、弾性層2上に表面層5が形成されている。表面層5は、バインダー樹脂と該バインダー樹脂に分散され、表面層5の表面に凸部を生じさせてなる中実の樹脂粒子4とを含む。

【0063】

表面層5の体積抵抗率は温度23℃/湿度50%RH環境において、1×103Ω・cm以上、1×1015Ω・cm以下であることが好ましい。表面層5の体積抵抗率が前記範囲より小さい場合、電子写真感光体にピンホールが発生した場合に、ピンホールに過大な電流が流れて印加電圧が降下し、ピンホール部の長手方向全域に帯状の画像ムラが発生する場合がある。一方、体積抵抗率が前記範囲より大きい場合、帯電ローラに電流が流れにくくなり、電子写真感光体を所定の電位に帯電することができず画像が所望する濃度にならない場合がある。

【0064】

表面層5の体積抵抗率は以下の方法により求める。まず、帯電ローラから表面層5を剥がし、5mm×5mm程度の短冊形に切り出す。両面に金属を蒸着して電極とガード電極とを作製し、測定用サンプルを得る。又は、アルミシート上に塗布して表面層塗膜を形成し、塗膜面に金属を蒸着して測定用サンプルを得る。得られた測定用サンプルについて前記弾性層2の体積抵抗率の測定方法と同様にして、膜厚と電極面積とから体積抵抗率を算出する。表面層5の体積抵抗率は、前述したイオン導電剤、電子導電剤等の導電剤の添加により調整することができる。なお、導電剤には表面処理が施されていてもよい。また、表面層5の導電剤としてカーボンブラックを使用する場合には、金属酸化物系微粒子にカーボンブラックを被覆した複合導電性微粒子を使用してもよい。

【0065】

表面層5は、0.1μm以上、100μm以下の膜厚を有することが好ましい。表面層5の膜厚は、1μm以上、50μm以下であることがより好ましい。なお、表面層5の膜厚は、帯電ローラ断面を鋭利な刃物で切り出して、光学顕微鏡や電子顕微鏡で観察することで測定できる。

【0066】

表面層5には、表面処理が施されていてもよい。表面処理としては、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理を挙げることができる。

【0067】

(表面層の形成)

表面層5は、弾性層2を表面層5形成用塗布溶液に浸漬し塗布するディッピング塗布等の塗布法により形成することができる。

【0068】

表面層5形成用塗布溶液に用いる溶剤としては、前述したように、弾性層2に用いるゴムに対して親和性が高く、中空粒子3に対して親和性が低いものを用いることが好ましい。特に、弾性層2に用いるゴムとのsp値の差が小さく、弾性層2中の中空粒子3とのsp値の差が大きい溶剤が好ましい。具体的には以下に示す溶剤を用いることができる。メチルイソブチルケトン、メチルエチルケトン、シクロヘキサノン等のケトン類、酢酸メチル、酢酸エチル等のエステル類、キシレン等の芳香族化合物等。これらは一種のみを用いてもよく、二種以上を併用してもよい。特に、メチルエチルケトン、メチルイソブチルケトン等が好ましい。

【0069】

表面層5形成用塗布溶液にバインダー、導電剤及び樹脂粒子等を分散させる方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

【0070】

表面層5に用いられるバインダー樹脂としては、前記溶剤に溶解するバインダー樹脂であれば特に限定されない。例えば、熱硬化性樹脂、熱可塑性樹脂等が使用できる。中でも、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、アクリルウレタン樹脂、シリコーン樹脂等が好ましい。これらは単独で用いてもよいし2種以上を混合して用いてもよい。また、これら樹脂の単量体を共重合させ、共重合体として用いても良い。

【0071】

(樹脂粒子)

本発明に係る中実の樹脂粒子4としては、高分子化合物からなる粒子が挙げられる。例えば、以下に示す化合物からなる粒子が挙げられる。ポリアミド樹脂、シリコーン樹脂、フッ素樹脂、(メタ)アクリル樹脂、スチレン樹脂、フェノール樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、オレフィン樹脂、エポキシ樹脂、これらの共重合体や変性物、誘導体等の樹脂、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエン共重合ゴム(SBR)、シリコーンゴム、ウレタンゴム、イソプレンゴム(IR)、ブチルゴム、クロロプレンゴム(CR)、ポリオレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、ポリブタジエン系熱可塑性エラストマー、エチレン酢酸ビニル系熱可塑性エラストマー、ポリ塩化ビニル系熱可塑性エラストマー、塩素化ポリエチレン系熱可塑性エラストマー等の熱可塑性エラストマー等。

【0072】

この中でも、(メタ)アクリル樹脂、スチレン樹脂、ウレタン樹脂、フッ素樹脂、シリコーン樹脂を用いることが好ましい。これらの樹脂粒子4は1種のみを使用しても、2種以上を組み合わせて用いてもよい。また、表面処理、変性、官能基や分子鎖の導入、コーティング等が施されたものでもよい。なお、本発明において中実の樹脂粒子4とは樹脂粒子4内部に気泡が実質的に含まれず、樹脂粒子4内部が樹脂により満たされている状態を示す。

【0073】

帯電ローラ表面の凹凸形状を制御するため、樹脂粒子4の体積平均粒径は5μm以上、100μm以下であることが好ましい。樹脂粒子4の体積平均粒径は8μm以上、80μm以下であることがより好ましい。表面層5は、本発明の効果を損なわない範囲で他の粒子を含有することができる。

【0074】

<プロセスカートリッジ、電子写真装置>

本発明に係る帯電部材を備える電子写真装置の一例の概略構成を図8に示す。図8に示す電子写真装置は、電子写真感光体23、電子写真感光体23を帯電する帯電装置、露光を行う潜像形成装置29、トナー像に現像する現像装置、転写材に転写する転写装置、電子写真感光体上の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置により構成されている。

【0075】

電子写真感光体23は、導電性基体上に感光層を有する回転ドラム型である。電子写真感光体23は矢印の方向に所定の周速度(プロセススピード)で回転駆動される。帯電装置は、電子写真感光体23に所定の押圧力で当接されることにより接触配置される接触式の帯電ローラ17を有する。本発明に係る電子写真装置は、帯電ローラ17として本発明に係る帯電部材を用いる。帯電ローラ17は、電子写真感光体23の回転に従い従動回転し、帯電用電源31から所定の直流電圧が印加されることにより、電子写真感光体23を所定の電位に帯電する。電子写真感光体23に静電潜像を形成する潜像形成装置29には、例えばレーザービームスキャナー等の如き露光装置が用いられる。一様に帯電された電子写真感光体23に画像情報に対応した露光を行うことにより、静電潜像が形成される。

【0076】

現像装置は、電子写真感光体23に近接又は接触して配設される現像スリーブ又は現像ローラ24を有する。電子写真感光体23の帯電極性と同極性に静電的処理されたトナーを反転現像することにより、静電潜像をトナー像として可視化現像する。転写装置は、接触式の転写ローラ26を有する。電子写真感光体23からトナー像を普通紙等の如き転写材25(転写材25は、搬送部材を有する給紙システムにより搬送される)に転写する。クリーニング装置は、ブレード型のクリーニング部材28、回収容器30を有し、転写後に電子写真感光体23上に残留する転写残トナーを機械的に掻き落として回収する。なお、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を省くことも可能である。定着装置27は、加熱されたロール等で構成され、転写されたトナー像を転写材25に定着させ、機外に排出する。

【0077】

なお、帯電部材が被帯電体と少なくとも一体化され、電子写真装置本体に着脱自在に構成されているプロセスカートリッジを用いることができる。例えば、電子写真感光体、帯電装置、現像装置、クリーニング装置等が一体化され、電子写真装置に着脱可能に設計されたプロセスカートリッジである。本発明に係るプロセスカートリッジは、帯電部材として本発明に係る帯電部材を備える。

【実施例】

【0078】

以下、本発明を具体的な実施例及び比較例を参照してより詳細に説明する。

【0079】

製造例1〔熱膨張性マイクロカプセル1の作製〕

重合反応容器にイオン交換水4000質量部と、分散安定剤としてコロイダルシリカ5質量部と、ポリビニルピロリドン0.15質量部とを添加し、水溶性分散媒体を調製した。シェル材質となる原料モノマーとしてのアクリロニトリル100質量部と、内包物質としてノルマルヘキサン13質量部と、重合開始剤としてジクミルパーオキシド0.8質量部と、架橋物質としてメチルメタアクリレート0.5質量部とからなる油性混合液を調製した。該油性混合液を該水溶性分散媒体に添加し、更に水酸化ナトリウム0.4質量部を添加することにより分散液を調製した。

【0080】

得られた分散液を、ホモジナイザーを用いて攪拌混合し、窒素置換した重合反応容器内へ仕込み、加圧し、温度60℃で20時間反応させることにより反応生成物を調製した。得られた反応生成物についてろ過と水洗を繰り返した後、乾燥して熱膨張性マイクロカプセル1を得た。得られた熱膨張性マイクロカプセル1を分級することにより体積平均粒径を35μmとし、分級後の熱膨張性マイクロカプセル1を得た。

【0081】

製造例2〔熱膨張性マイクロカプセル2の作製〕

製造例1において原料モノマーをメタクリロニトリルとした以外は、製造例1と同様の方法で熱膨張性マイクロカプセル2を作製した。得られた熱膨張性マイクロカプセル2を分級することにより体積平均粒径を65μmとし、分級後の熱膨張性マイクロカプセル2を得た。

【0082】

製造例3〔熱膨張性マイクロカプセル3の作製〕

製造例1において原料モノマーを塩化ビニリデンとした以外は、製造例1と同様の方法で熱膨張性マイクロカプセル3を作製した。得られた熱膨張性マイクロカプセル3を分級することにより体積平均粒径を28μmとし、分級後の熱膨張性マイクロカプセル3を得た。

【0083】

製造例4〔熱膨張性マイクロカプセル4の作製〕

製造例1において原料モノマーをスチレンとした以外は、製造例1と同様の方法で熱膨張性マイクロカプセル4を作製した。得られた熱膨張性マイクロカプセル4を分級することにより体積平均粒径を25μmとし、分級後の熱膨張性マイクロカプセル4を得た。

【0084】

製造例5〔熱膨張性マイクロカプセル5の作製〕

重合反応容器内にイオン交換水400質量部とドデシルベンゼンスルホン酸ナトリウム1質量部とを添加し、水溶性分散媒体を調製した。シェル材質となる原料モノマーとしての塩化ビニル100質量部、ノルマルヘキサン200質量部、n−ブチルアクリレート100質量部、トリメチロールプロパントリアクリレート2質量部、2,2−アゾビスイソブチロニトリル2質量部からなる油性混合液を調製した。該油性混合液を該水溶性分散媒体に添加し、分散液を調製した。

【0085】

得られた分散液を、ホモジナイザーを用いて攪拌混合し、窒素置換した重合反応容器内へ仕込み、温度80℃で30分間反応させることで反応生成物を調製した。得られた反応生成物についてろ過と水洗を繰り返した後、乾燥して熱膨張性マイクロカプセル5を得た。得られた熱膨張性マイクロカプセル5を分級することにより体積平均粒径を35μmとし、分級後の熱膨張性マイクロカプセル5を得た。

【0086】

製造例6〔熱膨張性マイクロカプセル6の作製〕

ポリエチレンテレフタラート650質量部にトルエン1000質量部と、イソホロンジイソシアネート(IPDI)142質量部とを添加し、トルエン還流下120℃で5時間反応を行った後、室温まで冷却した。更にヘキサメチレンジアミン25質量部と、ジエチレントリアミン20質量部とを添加し、60℃で5時間反応を行った。その後トルエンを減圧下に留去することで、両末端に水酸基を有し、ウレタン及びウレア結合を有するウレタン樹脂を得た。得られた樹脂400質量部と、黄酸化鉄12質量部と、ノルマルヘキサン62質量部と、酢酸エチル380質量部とを混合し、この混合液を予め作製したポリビニルアルコール0.5質量%水溶液2000質量部に滴下しながら分散させることで反応生成物を得た。得られた反応生成物についてろ過と水洗を繰り返した後、乾燥して熱膨張性マイクロカプセル6を得た。得られた熱膨張性マイクロカプセル6を分級することにより体積平均粒径を35μmとし、分級後の熱膨張性マイクロカプセル6を得た。

【0087】

製造例7〜20〔熱膨張性マイクロカプセル7〜20の作製〕

前記製造例1〜6と同様の方法により作製した分級前の熱膨張性マイクロカプセル1〜6を分級することで、分級後の熱膨張性マイクロカプセル7〜20を調製した。分級前後の熱膨張性マイクロカプセル番号、シェル材質及び分級後の熱膨張性マイクロカプセルの体積平均粒径を表1に示す。

【0088】

【表1】

【0089】

[実施例1]

〔弾性層2形成用の未加硫ゴム組成物A−1の作製〕

表2に記載の材料を50℃に調節した密閉型ミキサーにて15分間混練した。

【0090】

【表2】

【0091】

これに、製造例1で作製した分級後の熱膨張性マイクロカプセル1を9.25質量部と、加硫剤として硫黄1.2質量部と、加硫促進剤としてテトラベンジルチウラムジスルフィド(商品名:パーカシットTBzTD、フレキシス社製)4.5質量部とを添加した。これを25℃に冷却した二本ロール機にて10分間混練し、弾性層2形成用の未加硫ゴム組成物A−1を得た。

【0092】

〔弾性ローラA−1の作製〕

直径6mm、長さ258mmのステンレス製棒に熱硬化性接着剤(商品名:メタロックU−20、東洋化学研究所社製)を塗布し、180℃の熱風炉内にて30分間静置して導電性基体12を得た。

【0093】

図7(a)に示すクロスヘッド20を具備する押出成形装置を用いた。送りロール21により導電性基体12をクロスヘッド20に送り、導電性基体12を中心軸として押出機18により押出された前記未加硫ゴム組成物A−1を導電性基体12上に円筒状に被覆した。これにより、外径が10mmの弾性ローラ予備成形体19を得た。弾性ローラ予備成形体19の未加硫ゴム組成物層端部を除去し、導電性基体12端部を露出させた。

【0094】

次いで、図7(b)に示すように、弾性ローラ予備成形体19を内径が12mmの円筒形キャビティ22を有する金型に設置して、弾性ローラ予備成形体19を160℃で20分間加熱、発泡させてローラを得た。さらに得られたローラに熱風炉内で、160℃、30分間の条件で二次加硫を施し、外径が12mm、長さが224.2mmの弾性ローラA−1を得た。

【0095】

〔表面層5形成用塗布溶液A−1の作製〕

カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業社製)にメチルイソブチルケトン(MIBK)を加え、アクリルポリオール固形分が17質量%となるように調整した。この溶液588.24質量部(アクリルポリオール固形分100質量部)に表3に記載の材料を加え、混合溶液を調製した。なお、ブロックイソシアネート混合物の混合量はイソシアネート/ポリオールがNCO/OH=1.0となる量であった。

【0096】

【表3】

【0097】

内容積450mLのガラス瓶に前記混合溶液200gと、メディアとしての体積平均粒径0.8mmのガラスビーズ200gとを入れ、ペイントシェーカー分散機を用いて28時間分散した。分散後、樹脂粒子4として、体積平均粒子径が30μmのシリコーン樹脂粒子を、アクリルポリオール固形分100質量部に対して11質量部添加した。その後5分間分散し、ガラスビーズを除去して表面層5形成用塗布溶液A−1を得た。

【0098】

〔帯電ローラA−1の作製〕

前記弾性ローラA−1に対し、前記表面層5形成用塗布溶液A−1を1回ディッピング塗布した。塗布後に常温で30分間以上風乾した後、熱風循環乾燥機にて80℃で1時間、更に160℃で1時間乾燥して、弾性層2上に表面層5が形成された帯電ローラA−1を得た。ディッピング塗布の条件としては、浸漬時間が9秒であり、ディッピング塗布引き上げ速度が、初期速度20mm/s、最終速度2mm/sであり、その間は時間に対して直線的に速度を変化させた。

【0099】

作製した帯電ローラA−1を下記の方法で評価した。

【0100】

〔中空粒子3の体積平均粒径及び中空粒子3の投影円の直径の測定〕

帯電ローラA−1の弾性層2の任意の箇所を、500μmに亘って20nmずつ、表面層5の上から集束イオンビーム(商品名:FB−2000C、日立製作所社製)にて切り出し、その断面画像を撮影した。撮影した画像を組み合わせ、立体像を算出した。この立体像から中空粒子3の体積を算出し、この体積と等しい体積を持つ球の直径を求めた。この作業を視野内の中空粒子10個について行った。さらに、同様の測定を帯電ローラA−1の長手方向10点について行い、得られた計100個の平均値を算出し、中空粒子3の体積平均粒径とした。

【0101】

また、図2に示すように、前記中空粒子3の立体像から積層方向の投影図を作成し、その投影面積を求めた。次に、該投影面積と等しい面積を有する円の直径を求めた。同様に別の中空粒子3の投影面積を求め、該投影面積と等しい面積を有する円の直径を求め、これらの円の直径の算術平均を求めた。この作業を視野内の中空粒子10個について行った。さらに、同様の測定を帯電ローラA−1の長手方向10点について行い、得られた計100個の平均値を算出し、中空粒子3の投影円の直径とした。

【0102】

〔樹脂粒子4の体積平均粒径及び樹脂粒子4の投影円の直径の測定〕

前記中空粒子3の体積平均粒径の測定と同様の方法で、表面層5中の樹脂粒子4の立体像を算出した。この立体像から樹脂粒子4の体積を算出し、この体積と等しい体積を持つ球の直径を求めた。この作業を視野内の樹脂粒子10個について行った。さらに、同様の測定を帯電ローラA−1の長手方向10点について行い、得られた計100個の平均値を算出し、樹脂粒子4の体積平均粒径とした。また、図2に示すように、樹脂粒子4の立体像から樹脂粒子4の投影図を作成し、前記中空粒子3の投影円の直径と同様にして、樹脂粒子の投影円の直径を算出した。

【0103】

〔表面十点平均粗さ及び表面凹凸平均間隔の測定〕

帯電ローラA−1の表面十点平均粗さ(Rz)は、表面粗さ測定器(商品名:SE−3500、小坂研究所社製)を用い、JIS B 0601−1994表面粗さの規格に準じて測定した。該測定を帯電ローラA−1の無作為の6箇所において行い、その平均値をRzとした。

【0104】

表面凹凸平均間隔(Sm)は、帯電ローラA−1の任意の箇所において10点の凹凸間隔を測定し、その平均を測定箇所のSmとした。帯電ローラA−1の無作為の6箇所に対し該測定を行い、その平均値を帯電ローラA−1のSmとした。

【0105】

〔中空粒子3の投影円の直径と樹脂粒子4の投影円の直径との比〕

前記方法により求めた中空粒子3の投影円の直径及び樹脂粒子4の投影円の直径から、中空粒子3の投影円の直径と樹脂粒子4の投影円の直径の比を算出した。なお、表6においては、該比を樹脂粒子投影円直径/中空粒子投影円直径と表記する。

【0106】

〔樹脂粒子4の投影円の直径の3倍円形領域の面積に対する該3倍円形領域に含まれる中空粒子3の投影円の面積の割合の測定〕

前記方法により求めた樹脂粒子4の投影円の直径の3倍の直径を有し、かつ、表面に凸部を形成する任意の樹脂粒子4の該凸部の頂点を積層方向へ投影した点を中心とする円を、積層方向に投影し、帯電ローラA−1表面に設定した。なお、凸部の頂点の位置は、前記立体像から決定することができる。

【0107】

中空粒子3の投影円の直径を算出する方法と同様の方法により、前記3倍円形領域内を積層方向に20nmおきに切り出し、中空粒子3の立体像を算出した。この立体像中の全ての中空粒子3を積層方向に投影し、前記3倍円形領域に含まれる中空粒子3が投影された部分の面積を求め、前記3倍円形領域の面積に対する割合を算出した。さらに、同様の測定を帯電ローラA−1の長手方向10点について行い、平均値を算出した。この値を樹脂粒子4の投影円の直径の3倍円形領域の面積に対する該3倍円形領域に含まれる中空粒子3の投影円の面積の割合とした。なお、表6においては、該割合を3倍円形領域における中空粒子投影円が占める面積の割合と表記する。

【0108】

〔樹脂粒子4の凸部の頂点を積層方向へ投影した点が中空粒子3の投影図内に含まれる割合の測定〕

前記樹脂粒子4の投影円の直径を測定する方法と同様の方法により立体像を算出した。得られた樹脂粒子4の立体像より、表面に凸部を形成する任意の樹脂粒子4の凸部の頂点を決定した。該頂点を積層方向へ投影した点が、前記方法により測定した中空粒子3の投影図内に含まれるか否かを確認した。このような作業を視野内の表面に凸部を形成する任意の樹脂粒子10個について行った。さらに同様の測定を、帯電ローラA−1の長手方向任意の10点について行った。得られた計100個の樹脂粒子4について、凸部の頂点を積層方向へ投影した点が中空粒子3の投影図内に含まれる割合を算出した。なお、表6においては該割合を、樹脂粒子凸部頂点を投影した点が中空粒子投影図内に含まれる割合と表記する。

【0109】

〔表面に凸部を形成する樹脂粒子4の個数と、中空粒子3の個数との比の測定〕

樹脂粒子4及び中空粒子3の投影円の直径を算出する方法と同様の方法により、立体像を算出した。表面層5における立体像から表面に凸部を形成する樹脂粒子4の個数を数えた。また、弾性層2における立体像から中空粒子3の個数を数えた。これにより、表面に凸部を形成する樹脂粒子4の個数と、中空粒子3の個数との比を算出した。さらに、同様の測定を帯電ローラA−1の長手方向の任意の10点について行い、得られた値の平均値を算出した。これを、表面に凸部を形成する樹脂粒子4の個数と、中空粒子3の個数との比とした。なお、表6においては該比を、凸部形成樹脂粒子/中空粒子と表記する。

【0110】

〔弾性層2の空孔率の測定〕

前記中空粒子3の投影円の直径を測定する方法と同様の方法により立体像を算出した。立体像から画像中の空孔部の体積の総和を求めた。画像中の弾性層2の体積に対し、該空孔部の体積の総和が占める割合を算出した。さらに、同様の測定を帯電ローラA−1の長手方向の任意の10点について行い、得られた値の平均値を算出した。これを、弾性層2の空孔率とした。なお、表6においては該値を、弾性層空孔率と表記する。

【0111】

〔耐久評価〕

図8に示す電子写真装置の構成を有するカラーレーザープリンタ(商品名:HP Colar LaserJet 4700dn、ヒューレット・パッカード社製)及びプリンタ用プロセスカートリッジを使用し、耐久評価を行った。前記プリンタを200mm/sec(A4縦出力)で記録メディアを出力できるようにして使用した。1次帯電の出力は、直流電圧(Vdc)が−1100Vであった。画像の解像度は600dpiであった。前記プロセスカートリッジから帯電ローラを取り外し、作製した帯電ローラA−1をセットした。また、電子写真感光体に対し帯電ローラA−1を、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた。

【0112】

帯電ローラA−1をセットしたプロセスカートリッジを温度15℃/湿度10%RH環境(環境1)、温度23℃/湿度50%RH環境(環境2)、及び温度30℃/湿度80%RH環境(環境3)に24時間放置した後、それぞれの環境にて耐久評価を行った。具体的には、印字濃度1%画像をプロセススピード200mm/secで2枚間欠耐久試験(2枚ごとにプリンタの回転を3秒停止して耐久)を行った。初期及び耐久試験途中(初期画出し時、18000枚終了時、36000枚終了時)で、ハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)を出力し、評価した。なお、評価は得られたハーフトーン画像を目視にて観察し、帯電ローラA−1の表面の汚れに起因するスジ状およびドット状の画像欠陥の有無を下記基準で判定した。

ランク1;スジ状およびドット状の画像欠陥が認められない。

ランク2;スジ状またはドット状の画像欠陥がわずかに認められる。

ランク3;スジ状またはドット状の画像欠陥が認められる。

ランク4;スジ状またはドット状の画像欠陥が顕著に認められる。

【0113】

[実施例2]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル6を用いた。それ以外は実施例1と同様にして帯電ローラA−2を作製し、評価した。

【0114】

[実施例3]

樹脂粒子として、メタクリル酸メチル粒子を用いた。それ以外は実施例1と同様にして帯電ローラA−3を作製し、評価した。

【0115】

[実施例4]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を28質量部とした。また、樹脂粒子の添加部数を31質量部とした。それ以外は実施例1と同様にして帯電ローラA−4を作製し、評価した。

【0116】

[実施例5]

〔弾性層2形成用の未加硫ゴム組成物A−5の作製〕

表4に記載の材料を50℃に調節した密閉型ミキサーにて10分間混練した。

【0117】

【表4】

【0118】

これに、製造例7において作製した分級後の熱膨張性マイクロカプセル7を28質量部と、加硫剤として硫黄0.8質量部とを添加した。さらに、加硫促進剤としてジベンゾチアジルスルフィド(商品名:ノクセラーDM、大内新興化学工業社製)1質量部と、テトラメチルチウラムモノスルフィド(商品名:ノクセラーTS、大内新興化学工業社製)0.5質量部とを添加した。これを25℃に冷却した二本ロール機にて10分間混練し、弾性層2形成用の未加硫ゴム組成物A−5を得た。

【0119】

前記未加硫ゴム組成物A−5を用いた以外は実施例4と同様にして帯電ローラA−5を作製し、評価した。

【0120】

[実施例6]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を5質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−6を作製し、評価した。

【0121】

[実施例7]

樹脂粒子として、ウレタン樹脂粒子を用いた。それ以外は実施例6と同様にして帯電ローラA−7を作製し、評価した。

【0122】

[実施例8]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル9を用い、添加部数を8質量部とした。また、樹脂粒子の添加部数を25質量部とした。それ以外は実施例1と同様にして帯電ローラA−8を作製し、評価した。

【0123】

[実施例9]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル3を用いた。それ以外は実施例8と同様にして帯電ローラA−9を作製し、評価した。

【0124】

[実施例10]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル10を用い、添加部数を9質量部とした。また、樹脂粒子としてメタクリル酸メチル粒子を用い、添加部数を10質量部とした。それ以外は実施例1と同様にして帯電ローラA−10を作製し、評価した。

【0125】

[実施例11]

〔弾性層2形成用の未加硫ゴム組成物A−11の作製〕

表5に記載の材料を80℃に調節した密閉型ミキサーにて15分間混練した。

【0126】

【表5】

【0127】

これに、製造例10において作製した分級後の熱膨張性マイクロカプセル10を9質量部と、加硫剤として硫黄1質量部とを添加した。さらに、加硫促進剤としてジベンゾチアジルスルフィド(商品名:ノクセラーDM、大内新興化学工業社製)1質量部と、テトラメチルチウラムモノスルフィド(商品名:ノクセラーTS、大内新興化学工業社製)1質量部とを添加した。これを25℃に冷却した二本ロール機にて10分間混練し、弾性層2形成用の未加硫ゴム組成物A−11を得た。

【0128】

前記未加硫ゴム組成物A−11を用いた以外は実施例10と同様にして帯電ローラA−11を作製し、評価した。

【0129】

[実施例12]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル11を用い、添加部数を30質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−12を作製し、評価した。

【0130】

[実施例13]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル4を用いた。それ以外は実施例12と同様にして帯電ローラA−13を作製し、評価した。

【0131】

[実施例14]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル11を用い、添加部数を25質量部とした。また、樹脂粒子の添加部数を10質量部とした。それ以外は実施例1と同様にして帯電ローラA−14を作製し、評価した。

【0132】

[実施例15]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を16質量部とした。また、樹脂粒子の添加部数を5質量部とした。それ以外は実施例1と同様にして帯電ローラA−15を作製し、評価した。

【0133】

[実施例16]

中空粒子の添加部数を16質量部とし、樹脂粒子の添加部数を5質量部とした。それ以外は実施例5と同様にして帯電ローラA−16を作製し、評価した。

【0134】

[実施例17]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を13質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−17を作製し、評価した。

【0135】

[実施例18]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル2を用いた。それ以外は実施例17と同様にして帯電ローラA−18を作製し、評価した。

【0136】

[実施例19]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を14質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラA−19を作製し、評価した。

【0137】

[実施例20]

樹脂粒子としてスチレン樹脂粒子を用いた。それ以外は実施例19と同様にして帯電ローラA−20を作製し、評価した。

【0138】

[実施例21]

中空粒子の添加部数を5.5質量部とし、樹脂粒子の添加部数を17質量部とした。それ以外は実施例1と同様にして帯電ローラA−21を作製し、評価した。

【0139】

[実施例22]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル5を用いた。それ以外は実施例21と同様にして帯電ローラA−22を作製し、評価した。

【0140】

[実施例23]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル11を用い、添加部数を12質量部とした。また、樹脂粒子の添加部数を35質量部とした。それ以外は実施例1と同様にして帯電ローラA−23を作製し、評価した。

【0141】

[実施例24]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を6.5質量部とした。また、樹脂粒子の添加部数を18質量部とした。それ以外は実施例1と同様にして帯電ローラA−24を作製し、評価した。

【0142】

[実施例25]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル13を用いた。それ以外は実施例24と同様にして帯電ローラA−25を作製し、評価した。

【0143】

[実施例26]

中空粒子の添加部数を6.5質量部とし、樹脂粒子の添加部数を18質量部とした。それ以外は実施例5と同様にして帯電ローラA−26を作製し、評価した。

【0144】

[実施例27]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を6質量部とした。また、樹脂粒子の添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラA−27を作製し、評価した。

【0145】

[実施例28]

樹脂粒子としてスチレン樹脂粒子を用いた。それ以外は実施例27と同様にして帯電ローラA−28を作製し、評価した。

【0146】

[実施例29]

中空粒子の添加部数を3.5質量部とし、樹脂粒子の添加部数を25質量部とした。それ以外は実施例1と同様にして帯電ローラA−29を作製し、評価した。

【0147】

[実施例30]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル1を用い、添加部数を3.5質量部とした。また、樹脂粒子としてシリコーン樹脂粒子を用い、添加部数を25質量部とした。それ以外は実施例11と同様にして帯電ローラA−30を作製し、評価した。

【0148】

[実施例31]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を18質量部とした。また、樹脂粒子の添加部数を8質量部とした。それ以外は実施例1と同様にして帯電ローラA−31を作製し、評価した。

【0149】

[実施例32]

樹脂粒子としてメタクリル酸メチル樹脂粒子を用いた。それ以外は実施例31と同様にして帯電ローラA−32を作製し、評価した。

【0150】

[実施例33]

中空粒子の添加部数を6質量部とし、樹脂粒子の添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラA−33を作製し、評価した。

【0151】

[実施例34]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル14を用いた。それ以外は実施例33と同様にして帯電ローラA−34を作製し、評価した。

【0152】

[実施例35]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル6を用いた。それ以外は実施例33と同様にして帯電ローラA−35を作製し、評価した。

【0153】

[実施例36]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を4質量部とした。また、樹脂粒子の添加部数を40質量部とした。それ以外は実施例1と同様にして帯電ローラA−36を作製し、評価した。

【0154】

[実施例37]

樹脂粒子としてウレタン樹脂粒子を用いた。それ以外は実施例36と同様にして帯電ローラA−37を作製し、評価した。

【0155】

[実施例38]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル15を用い、添加部数を3.5質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−38を作製し、評価した。

【0156】

[実施例39]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル15を用い、添加部数を3.5質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を20質量部とした。それ以外は実施例5と同様にして帯電ローラA−39を作製し、評価した。

【0157】

[実施例40]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を30質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を2質量部とした。それ以外は実施例1と同様にして帯電ローラA−40を作製し、評価した。

【0158】

[実施例41]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル16を用いた。それ以外は実施例40と同様にして帯電ローラA−41を作製し、評価した。

【0159】

[実施例42]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル17を用いた。それ以外は実施例40と同様にして帯電ローラA−42を作製し、評価した。

【0160】

[実施例43]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を3.5質量部とした。また、樹脂粒子の添加部数を25質量部とした。それ以外は実施例1と同様にして帯電ローラA−43を作製し、評価した。

【0161】

[実施例44]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を3.5質量部とした。また、樹脂粒子としてシリコーン樹脂粒子を用い、添加部数を25質量部とした。それ以外は実施例11と同様にして帯電ローラA−44を作製し、評価した。

【0162】

[実施例45]

中空粒子の添加部数を3質量部とし、樹脂粒子の添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラA−45を作製し、評価した。

【0163】

[実施例46]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル6を用いた。それ以外は実施例45と同様にして帯電ローラA−46を作製し、評価した。

【0164】

[実施例47]

樹脂粒子としてウレタン樹脂粒子を用いた。それ以外は実施例45と同様にして帯電ローラA−47を作製し、評価した。

【0165】

[実施例48]

中空粒子の添加部数を3.25質量部とし、樹脂粒子の添加部数を45質量部とした。それ以外は実施例1と同様にして帯電ローラA−48を作製し、評価した。

【0166】

[実施例49]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル1を用い、添加部数を3.25質量部とした。また、樹脂粒子の添加部数を45質量部とした。それ以外は実施例5と同様にして帯電ローラA−49を作製し、評価した。

【0167】

[実施例50]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を3.25質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラA−50を作製し、評価した。

【0168】

[実施例51]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル17を用いた。それ以外は実施例50と同様にして帯電ローラA−51を作製し、評価した。

【0169】

[実施例52]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を6質量部とした。また、樹脂粒子の添加部数を50質量部とした。それ以外は実施例1と同様にして帯電ローラA−52を作製し、評価した。

【0170】

[実施例53]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を6質量部とした。また、樹脂粒子の添加部数を50質量部とした。それ以外は実施例1と同様にして帯電ローラA−53を作製し、評価した。

【0171】

[実施例54]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル1を用いた。それ以外は実施例52と同様にして帯電ローラA−54を作製し、評価した。

【0172】

[実施例55]

中空粒子の添加部数を13質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を2質量部とした。それ以外は実施例1と同様にして帯電ローラA−55を作製し、評価した。

【0173】

[実施例56]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル1を用い、添加部数を13質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を2質量部とした。それ以外は実施例5と同様にして帯電ローラA−56を作製し、評価した。

【0174】

[実施例57]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル12を用い、添加部数を30質量部とした。また、樹脂粒子の添加部数を2質量部とした。それ以外は実施例1と同様にして帯電ローラA−57を作製し、評価した。

【0175】

[実施例58]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル18を用いた。それ以外は実施例57と同様にして帯電ローラA−58を作製し、評価した。

【0176】

[実施例59]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル7を用い、添加部数を30質量部とした。また、樹脂粒子の添加部数を1質量部とした。それ以外は実施例1と同様にして帯電ローラA−59を作製し、評価した。

【0177】

[実施例60]

樹脂粒子としてスチレン樹脂粒子を用いた。それ以外は実施例59と同様にして帯電ローラA−60を作製し、評価した。

【0178】

[実施例61]

中空粒子の添加部数を30質量部とし、樹脂粒子の添加部数を8質量部とした。それ以外は実施例1と同様にして帯電ローラA−61を作製し、評価した。

【0179】

[実施例62]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル5を用いた。それ以外は実施例61と同様にして帯電ローラA−62を作製し、評価した。

【0180】

[実施例63]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル19を用いた。それ以外は実施例61と同様にして帯電ローラA−63を作製し、評価した。

【0181】

[実施例64]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル10を用い、添加部数を3.5質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を5質量部とした。それ以外は実施例1と同様にして帯電ローラA−64を作製し、評価した。

【0182】

[実施例65]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル10を用い、添加部数を3.5質量部とした。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を5質量部とした。それ以外は実施例1と同様にして帯電ローラA−65を作製し、評価した。

【0183】

[比較例1]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル20を用い、添加部数を1質量部とした。また、樹脂粒子の添加部数を20質量部とした。それ以外は実施例1と同様にして帯電ローラB−1を作製し、評価した。

【0184】

[比較例2]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル8を用い、添加部数を0.3質量部とした。また、樹脂粒子の添加部数を30質量部とした。それ以外は実施例1と同様にして帯電ローラB−2を作製し、評価した。

【0185】

[比較例3]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル9を用い、添加部数を3質量部とした。また、樹脂粒子の添加部数を50質量部とした。それ以外は実施例1と同様にして帯電ローラB−3を作製し、評価した。

【0186】

[比較例4]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル20を用い、添加部数を0.05質量部とした。また、樹脂粒子の添加部数を80質量部とした。それ以外は実施例1と同様にして帯電ローラB−4を作製し、評価した。

【0187】

[比較例5]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル20を用い、添加部数を0.1質量部とした。また、樹脂粒子の添加部数を90質量部とした。それ以外は実施例1と同様にして帯電ローラB−5を作製し、評価した。

【0188】

[比較例6]

熱膨張性マイクロカプセルとして、分級後の熱膨張性マイクロカプセル20を用い、添加部数を0.2質量部とした。また、樹脂粒子の添加部数を100質量部とした。それ以外は実施例1と同様にして帯電ローラB−6を作製し、評価した。

【0189】

[比較例7]

熱膨張性マイクロカプセルを添加しなかった。また、樹脂粒子としてメタクリル酸メチル樹脂粒子を用い、添加部数を10質量部とした。それ以外は実施例1と同様にして帯電ローラB−7を作製し、評価した。

【0190】

実施例1〜65、比較例1〜7に係る帯電ローラの各種測定結果を表6及び表7に示す。また、実施例1〜65および比較例1〜7に係る帯電ローラを各種環境下において長期に亘って使用した結果として得られた電子写真画像の評価の結果を表8及び表9に示す。

【0191】

【表6】

【0192】

【表7】

【0193】

【表8】

【0194】

【表9】

【符号の説明】

【0195】

1 表面に凸部を形成する樹脂粒子の該凸部の頂点

2 弾性層

3 中空粒子

4 樹脂粒子

5 表面層

6 表面に凸部を形成する樹脂粒子の該凸部の頂点を積層方向に投影した点

7 樹脂粒子の投影図

8 中空粒子の投影図

【特許請求の範囲】

【請求項1】

導電性基体、弾性層、及び表面層をこの順に有する帯電部材であって、

該表面層は、

バインダー樹脂と、

該バインダー樹脂に分散され、該表面層の表面に凸部を生じさせてなる中実の樹脂粒子とを含み、

該弾性層はバインダーとしてのゴムと、該ゴムに分散されている中空粒子とを含み、該中空粒子は熱可塑性樹脂を含むシェルを有し、かつ、気体を内包しており、

該弾性層及び該表面層の積層方向への該樹脂粒子の投影円の直径は、該積層方向への該中空粒子の投影円の直径よりも小さく、

該樹脂粒子の該積層方向への投影円の直径の3倍の直径を有し、かつ、該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影したときに、該円の領域に含まれる該中空粒子の投影円の面積の総和が該円の面積の80%以上であることを特徴とする帯電部材。

【請求項2】

請求項1に記載の帯電部材を備えるプロセスカートリッジ。

【請求項3】

請求項1に記載の帯電部材を備える電子写真装置。

【請求項1】

導電性基体、弾性層、及び表面層をこの順に有する帯電部材であって、

該表面層は、

バインダー樹脂と、

該バインダー樹脂に分散され、該表面層の表面に凸部を生じさせてなる中実の樹脂粒子とを含み、

該弾性層はバインダーとしてのゴムと、該ゴムに分散されている中空粒子とを含み、該中空粒子は熱可塑性樹脂を含むシェルを有し、かつ、気体を内包しており、

該弾性層及び該表面層の積層方向への該樹脂粒子の投影円の直径は、該積層方向への該中空粒子の投影円の直径よりも小さく、

該樹脂粒子の該積層方向への投影円の直径の3倍の直径を有し、かつ、該凸部の頂点を該積層方向に投影した点を中心とする円を該積層方向に投影したときに、該円の領域に含まれる該中空粒子の投影円の面積の総和が該円の面積の80%以上であることを特徴とする帯電部材。

【請求項2】

請求項1に記載の帯電部材を備えるプロセスカートリッジ。

【請求項3】

請求項1に記載の帯電部材を備える電子写真装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−168259(P2012−168259A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27345(P2011−27345)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]