帯電部材

【課題】永久変形が生じ難い帯電部材の提供。

【解決手段】導電性支持体11上に弾性体層12を有する帯電部材であって、該弾性体層が、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含む未加硫ゴム混合物の硬化物からなることを特徴とする帯電部材。

【解決手段】導電性支持体11上に弾性体層12を有する帯電部材であって、該弾性体層が、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含む未加硫ゴム混合物の硬化物からなることを特徴とする帯電部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は帯電部材に関する。

【背景技術】

【0002】

近年、複写機や光プリンター等の電子写真装置、静電記録装置等の画像形成装置では、感光体や誘電体等への帯電処理方法として、接触帯電方式が採用されている。接触帯電方式とは、電圧を印加して帯電する部材(帯電部材と称する)を、被帯電体面に近接又は接触させて、被帯電体面を帯電処理するものである。一般的には、金属製芯金の軸上に半導電性の弾性体層が形成されたゴムローラ型の帯電部材を用いて、感光体に押し当てながら回転させることで感光体表面を帯電処理する。

【0003】

このような、帯電ローラの弾性体層には、ウレタン、アクリルウレタン、アクリルエステル、NBR(二トリルゴム)、エピクロルヒドリン等に導電剤として、イオン導電剤や、導電性粒子を配合させ、半導電性にしたものが用いられる。帯電部材には、感光体を均一に帯電させるために、ローラ軸方向での感光体への均一な接触の確保が求められている。

【0004】

また、長期間、感光体と帯電部材とを圧接した結果、帯電部材が永久変形を起こし、ニップ部からの過剰電流により異常画像が生じる課題が指摘されている。また変形部分がローラ回転時に感光体に不均一に当接するため露光ムラを起こし、画像不良を引き起こす等の課題も指摘されている。特に、近年、電子写真におけるプロセススピードの向上と画質の高精細化に伴い、帯電部材の僅かな永久変形でも画像不良が発生するといった課題が発生している。この様な課題に対して、特許文献1には弾性体層に塗膜層を有した構成で、低硬度を維持しつつ、長期間感光体と帯電部材とを圧接した場合の永久変形を小さくした帯電部材が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−319676号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、永久変形がより生じ難い帯電部材の提供にある。

【課題を解決するための手段】

【0007】

本発明によれば導電性支持体上に弾性体層を有する帯電部材であって、該弾性体層が、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含む未加硫ゴム混合物の硬化物からなる帯電部材が提供される。

【発明の効果】

【0008】

本発明の帯電部材は、感光体と長い間、接触させた時の永久変形が小さくなり、セット画像不良が軽減する。

【図面の簡単な説明】

【0009】

【図1】本発明を適用できる電子写真装置の一例の模式的断面図である。

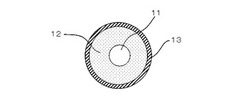

【図2】本発明の帯電ローラの一例の模式的断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態について説明する。ただし、本発明は、この実施の形態に限られるものではない。

【0011】

<<帯電部材>>

本発明の帯電部材は、導電性支持体上に弾性体層を有する帯電部材である。また、本発明の帯電部材は、弾性体層を導電性支持体に積載することができる。本発明の帯電部材は、良導電性支持体と、その支持体上に少なくとも1層以上からなる弾性体層とを有することができる。前記弾性体層は、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有する。また、前記弾性体層は、未加硫ゴム混合物の硬化物であり、前記未加硫ゴム混合物は、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含有する。

【0012】

なお、バインダーポリマーとは、帯電部材を形成するために用いられる未加硫ゴム混合物のうち、弾性体層形成能を付与するために配合されるポリマー成分のことを意味する。また、バインダーポリマー中のブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)の含有割合は、該ブタジエンゴム(A)と該1,2−シンジオタクチックポリブタジエン(B)との合計が5質量%以上が好ましい。5質量%以上であれば、これらの成分の含有量が少なすぎることによる効果の低減を容易に防ぐことができる。

【0013】

バインダーポリマーは、ブタジエンゴム(A)と1,2−シンジオタクチックポリブタジエン(B)からなることができる。ブタジエンゴムのブタジエンモノマーユニットの結合構造には、シス1,4構造、トランス1,4構造およびビニル構造(1,2構造)がある。また、立体配座構造には、シンジオタクチック、アタクチック、アイソタクチックがある。本発明において、ブタジエンゴム(A)には、1,2−シンジオタクチックポリブタジエンを含まない。

【0014】

未加硫ゴム混合物は、1,2シンジオタクチックポリブタジエン(B)とブタジエンゴム(A)とを含有させたバインダーポリマーに、導電性粒子を分散して得ることができる。また、本発明に用いる弾性体層は、この未加硫ゴム混合物を硬化した加硫ゴム混合物からなることができる。未加硫ゴム混合物および加硫ゴム混合物は、半導電性であることができる。

【0015】

図1は、本発明の帯電部材を適用できる電子写真装置の概略構成例であり、帯電部材を有する。21は被帯電体としての電子写真感光体(像担持体)であり、図1の電子写真感光体は、アルミニウムなどの導電性支持体21bと、支持体21b上に形成した感光層21aとを基本構成層とするドラム形状の電子写真感光体である。支軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。

【0016】

1は、電子写真感光体21に接触配置されて電子写真感光体を所定の極性・電位に帯電(一次帯電)する帯電ローラであり、本発明の帯電部材を用いることができる。帯電ローラ1は、導電性支持体である芯金11と、芯金11上に形成した弾性体層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21の回転駆動に伴い従動回転する。

【0017】

電源23で摺擦電源23aにより、芯金11の所定の直流(DC)バイアスが印加されることで電子写真感光体21が所定の極性・電位に接触帯電される。帯電ローラ1で周面が帯電された電子写真感光体21は、次いで露光器24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。

【0018】

その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から電子写真感光体21の回転と同期取りされて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。図1の転写手段26は転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。

【0019】

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、不図示の、転写部への再搬送手段へ搬送される。

【0020】

像転写後の電子写真感光体21の周面は、前露光手段である前露光器28による前露光を受けて電子写真感光体ドラム上の残留電荷が除去(除電)される。この前露光手段28には公知の手段を利用することができ、例えばLEDチップアレイ、ヒューズランプ、ハロゲンランプおよび蛍光ランプなどを好適に例示することができる。

【0021】

除電された電子写真感光体21の周面は、クリーニング部材29で転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて、繰り返して画像形成に供される。

帯電ローラ1は面移動駆動される電子写真感光体21に従動駆動させてもよいし、非回転にしてもよいし、電子写真感光体21の面移動方向に順方向または逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。

【0022】

また露光は、電子写真装置を複写機として使用する場合には、例えば以下のように行われる。すなわち、原稿からの反射光や透過光、あるいは、原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したり、または液晶シャッターアレイを駆動したりすることなどにより行われる。

本発明の帯電部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター、および、電子写真製版システムなどの電子写真応用装置などが挙げられる。

【0023】

本発明の帯電部材は、帯電ローラ以外に、現像部材、転写部材、除電部材や、給紙ローラなどの搬送部材としても使用可能である。

【0024】

本発明の帯電部材は導電性支持体としての芯金と、その外側(表面)に設けられた半導電性の弾性体層により構成することができる。図2に本発明の帯電部材の例として、帯電ローラの模式図を示す。帯電ローラは芯金11とその外周に設けられた弾性体層12とから構成されており、必要によって、弾性体層12の外側に表面層13を設けることも出来る。

【0025】

<導電性支持体>

導電性支持体は、その上に設けられる導電性弾性層、表面層等を支持し、被帯電部材との当接による負荷に十分に耐え得る強度を有するものである。その形状としては、帯電部材がローラ形状の場合、円柱状、円筒状等を挙げることができる。導電性支持体の材質としては、鉄、銅、ステンレス、アルミニウム、アルミニウム合金、ニッケル等の金属性(合金製)を挙げることができる。これらの導電性支持体には、導電性を阻害しない範囲で、耐傷性、防錆を目的としてメッキ処理等の表面処理を施してもよい。

【0026】

<弾性体層>

弾性体層は、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有する。また、弾性体層は、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含む未加硫ゴム混合物の硬化物である。さらに、弾性体層は、ブタジエンゴム(A)と、1,2−シンジオタクチックポリブタジエン(B)とを含有するバインダーポリマー中に分散物として導電性粒子を含む未加硫ゴム材料の硬化物で構成することができる。

【0027】

ブタジエンを重合して調製したポリブタジエンの結合様式(結合構造)には、シス1,4構造、トランス1,4構造およびビニル構造(1,2結合)がある。また、結合様式の立体規則性として、シンジオタクチック、アイソタクチック、アタクチックがある。ブタジエンゴム(A)とは、ポリブタジエンの一種で、立体規則性がシンジオタクチック以外のものを意味する。よって、本発明において、1,2−シンジオタクチックポリブタジエン含有ブタジエンゴムとは、ブタジエンゴム(A)中に1,2−シンジオタクチックポリブタジエン(B)を含有させたバインダーポリマーを意味する。

【0028】

一般的に、結合構造中のシス1,4構造の含有率が高いと、架橋物の引っ張り強さや切断時の伸びが大きくなる傾向があり、シス1,4構造の含有率が低いとロール巻付き性が低下する傾向がある。このため、本発明に用いるブタジエンゴム(A)のブタジエンモノマーユニットの結合構造中のシス1,4構造の含有率は94質量%以上であることが好ましい。94質量%以上であれば、特に良好な機械強度となり、加工性に特に優れる。なお、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造中のシス1,4構造の含有率は原料ゴムを13C−NMR分析することにより測定できる。なお、原料ゴムとは、バインダーポリマーに何も混合させていないものを意味する。

【0029】

具体的な測定条件を以下に示す。

測定装置:FTNMR装置JNM−EX400(商品名、日本電子(株)製)

観測周波数:75.4MHz

recycle delay:1S

flip angle :90°

データポイント:32768

積算回数:10000回

デカップリング:gated decoupling(without NOE)

測定温度:室温

測定用サンプル:測定試料100mgを直径10mmのサンプルチューブに入れ、溶媒としてCDCl3(テトラメチルシラン(TMS)0.05%含有)を添加することによって調製した。この方法により、測定されたピーク面積比から、ブタジエンゴム(A)の結合様式のモル比を算出し、質量換算し、シス1,4構造の含有率とした。

【0030】

本発明に用いられる1,2シンジオタクチックポリブタジエン(B)は、1,2結合およびシンジオタクチック構造を有するポリブタジエンである。1,2−シンジオタクチックポリブタジエン(B)は、微細な繊維状結晶等の結晶構造を有し、結晶界面とブタジエンゴム(A)との結合力による補強効果がある。

【0031】

そのため、1,2シンジオタクチックポリブタジエン(B)とブタジエンゴム(A)とを含有させたバインダーポリマーに、導電性粒子を分散し、得られる未加硫ゴム混合物の硬化物を弾性体層として用いた場合、以下の効果を容易に得ることができる。

【0032】

すなわち、低変形時において、結晶界面部分は、架橋点のような役割を担い、ゴム内部中でポリマー鎖が移動し難く、永久変形が小さくなる。特に、電子写真装置中の、感光体と接触する場合のように、弱い力で長い間、接触させた時の永久変形が小さくなり、画像不良が軽減する。シス1,4構造の含有率が、高くなると、引っ張り強度の増加により、感光体からの圧力を受けた場合に、1,2−シンジオタクチックポリブタジエン結晶を支える力が強くなる。

【0033】

本発明では、シス1,4構造の含有率が、94質量%以上であることが好ましく、94質量%未満の場合に比べて感光体と接触する場合の永久変形が小さくなり、画像不良が低減する。

【0034】

本発明に用いられる1,2−シンジオタクチックポリブタジエン繊維状結晶の繊維径は0.1μm以下が好ましい。これは、繊維径が小さくなるとともに、結晶界面の面積が増加し、ブタジエンゴム(A)との相互作用が大きくなるためである。繊維径が0.1μm以下の結晶をブタジエンゴム(A)中に含有させれば、より感光体と接触する場合の永久変形が小さくなる。

【0035】

バインダーポリマーの調製方法は特に限定されないが、ブタジエンゴム(A)中に1,2−シンジオタクチックポリブタジエン(B)を分散させてバインダーポリマーを得る方法を以下に例として示す。この時、1,2−シンジオタクチックポリブタジエン(B)の含有率は、1,2−シンジオタクチックポリブタジエン(B)の質量をブタジエンゴム(A)と1,2−シンジオタクチックポリブタジエン(B)の合計質量で割ることで算出することができる。

【0036】

バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用し、原料を混合する方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。これらの混合機を用いて、1,2−シンジオタクチックポリブタジエン(B)を分散した場合、1,2−シンジオタクチックポリブタジエンの結晶が、繊維径0.2〜0.8μmの繊維状となる。混合機で混合した場合に、繊維径0.2μm未満の結晶は得難い。

【0037】

ブタジエンゴム(A)の具体例としては、日本合成ゴム製のBR71(商品名)、日本ゼオン製のBR1220L(商品名)および日本合成ゴム(株)製のBR02LL(商品名)を挙げることができる。1,2−シンジオタクチックポリブタジエン(B)の具体例としては、日本合成ゴム製のRB820(商品名)を挙げることができる。

【0038】

上記のような混合方法以外で、ブタジエンゴム(A)に1,2−シンジオタクチックポリブタジエン(B)を分散させる方法を以下に例として示す。

【0039】

有機溶媒中で、コバルト化合物とハロゲン含有有機アルニミニウム化合物とからなる、ポリブタジエン重合触媒を用いて、1,3−ブタジエンをシス1,4重合してブタジエンゴム(A)を合成する。続いてブタジエンゴム(A)を含む重合反応混合物中に、必要に応じて1,3−ブタジエンを添加して、コバルト化合物系重合触媒を用いて、1,3−ブタジエンをシンジオタクチック1,2重合させて、1,2シンジオタクチックポリブタジエン(B)を合成する。これにより、結晶化度の高い1,2シンジオタクチックポリブタジエン(B)がブタジエンゴム(A)中に均一分散したバインダーポリマーを得ることができる。このような方法で1,2シンジオタクチックポリブタジエン(B)をブタジエンゴム(A)中に分散させると、1,2シンジオタクチックポリブタジエン(B)の結晶構造が、繊維径0.02〜0.1μmの細い繊維構造となる。この得られる繊維径は、混合機を用いた場合よりサイズが小さい。このため、より1,2シンジオタクチックポリブタジエン(B)結晶界面の面積が増加し、よりブタジエンゴム(A)との相互作用は大きくなり、混合機を用いた場合より、感光体と接触する場合の永久変形が小さくなる。また、1,2シンジオタクチックポリブタジエン(B)のブタジエンゴム(A)中の分散状態が、加工時の熱履歴により特に変化しにくくなり、より好ましい。このような特性をもつ材料(ブタジエンゴム(A)中に1,2−シンジオタクチックポリブタジエン(B)が均一分散したバインダーポリマー)の市販品としては、VCR412、VCR617、VCR450(商品名、宇部興産(株)製)等が挙げられる。この場合、1,2−シンジオタクチックポリブタジエン(B)の質量は、原料ゴムをヘキサンに溶解させた時に、固体として残る量から測定される。

【0040】

バインダーポリマーおよび弾性体層中のブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)の合計含有量に対する1,2−シンジオタクチックポリブタジエン(B)の含有率は、3.8質量%以上20質量%以下が好ましい。3.8質量%以上であれば、弾性率が小さくなることを容易に防ぎ、感光体と長い間接触させた時の、永久変形による画像不良の軽減効果が小さくなることを容易に防ぐことができる。また、20質量%以下では、適度に高硬度となり、帯電部材として使用した際に感光体との当接不良が発生することや、長期の使用時にトナーや紙粉等の汚れが帯電部材表面に不均一に付着して画像不良が発生することを容易に防ぐことができる。

【0041】

前記導電性粒子とは、帯電部材を製造する過程で添加した材料のうち、導電性を発現するために必要な粒子を意味する。導電性粒子の例としては、カーボンブラック、アセチレンブラック、ケッチェンブラック等の導電性カーボンブラック、グラファイト(graphite)、アルミニウム、ニッケルなどの金属粉末、酸化スズ、酸化チタン、酸化アンチモン(antimony oxide)、酸化インジウム(indium oxide)、チタン酸カリウム、酸化アンチモン−酸化スズ複合酸化物(ATO)、酸化インジウム−酸化スズ複合酸化物(ITO)等の導電性金属酸化物が挙げられる。これらは、単独でも、2種以上で併用しても良い。

【0042】

弾性体層には、上記重合体(ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含むバインダーポリマー)以外に、他のバインダーポリマーをブレンドして使用することもできる。ブレンドされるポリマーとしては、特に限定されるものではなく、具体的には、天然ゴム(NR)、イソプレンゴム(IR)スチレン−ブタジエン(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等が挙げられる。

【0043】

さらに弾性体層には、弾性体層の材料として、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、軟化剤、可塑剤、分散剤等を添加することができる。

【0044】

弾性体層の形成方法としては、未加硫の未加硫ゴム混合物を押出機によりチューブ状に押出成形し、これを加硫缶で加硫成形(硬化)したものに芯金を圧入後、表面を研磨して所望の外径とする方法;加硫後の加硫ゴム混合物を、クロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の金型内部に固定、加熱し、成形体を得る方法等を挙げることができる。

【0045】

弾性体層の表面はトナーや紙粉等の汚れが付着し難いように、紫外線照射、電子線照射等による表面改質を行っても良い。さらに、本発明の帯電部材は、別途、表面層を有することができる。表面層としては、一般的には公知の被覆層が用いられ、例えばアクリル系ポリマー、ポリウレタン、ポリアミド、ポリエステル、ポリオレフィン、シリコーン等のバインダー高分子に、カーボンブラック、グラファイト、酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属や金属酸化物を粒子表面に被覆して導電化した導電粒子;LiClO4、KSCN、NaSCN、LiCF3SO3等のイオン性電解質等を適宜分散させることにより、所望の電気抵抗値としたものや、オキシアルキレン基を有するポリシロキサンからなるゾル−ゲル膜が用いられる。

【0046】

表面被覆層の形成方法としては、上記の様な表層材料を溶剤に溶解または分散させた液を、ディッピング、リング塗工、ビーム塗工、ロールコーター、スプレー等の塗工法によって、弾性体層表面にコーティングする方法等を挙げることができる。本発明では、表面層を有していない場合でも、良好な画像が得られており、コスト面を考慮すると、弾性体層の他に別途表面層を有していないことが好ましい。なお、本発明の帯電ローラには、必要に応じて、弾性体層や表面被覆層以外に、接着層、拡散防止層、下地層、プライマー層等の機能層を設けることもできる。

【実施例】

【0047】

以下に実施例によって本発明を更に詳細に説明するが、これらは、本発明を何ら限定するものではない。なお、以下、特に明記しない限り、試薬等は市販の高純度品を用いた。

【0048】

<実施例1>

(未加硫ゴム混合物の調製)

表1に示す材料を、6リットル加圧ニーダー(商品名:TD6−15MDX、トーシン社製)用いて、A練り混合した。その際、A練り混合条件を充填率60vol%、ブレード回転数35rpmとし、16分混合してA練りゴム組成物(A練りゴム混合物)が得られた。

【0049】

【表1】

【0050】

ついで、表2に示す材料を、ロール径12インチのオープンロールにて、混合した。混合条件は、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで20分混合し、弾性体層用の未加硫ゴム組成物が得られた。

【0051】

【表2】

【0052】

(帯電ローラの成形)

次に、直径6mm、長さ252mmの円柱形の導電性芯金(株式会社ミクロン精工製、鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部228mmに導電性加硫接着剤(商品名:メタロックU−20、東洋化学研究所製)を塗布し、温度80℃で30分間乾燥した。

【0053】

次に、上記未加硫ゴム組成物を、クロスヘッドを用いた押出成形によって、導電性支持体を中心として同軸状に円筒形に同時に押出し、導電性支持体の外周に未加硫ゴム組成物がコーティングされた未加硫ゴムローラを作製した。押出機は、シリンダー径45mm、L/D=20の押出機を使用し、押出時の温調はヘッド温度100℃、シリンダー温度110℃、スクリュー温度110℃とした。押出機は、シリンダー径45mm、L/D=20の押出機を使用し、押出時の温調はヘッド温度100℃、シリンダー温度110℃、スクリュー温度110℃とした。

【0054】

得られた未加硫ゴムローラを、加熱炉にて空気中、大気圧下、温度160℃で30分加熱し、加硫を行った。この加硫後のローラのゴム両端部を突っ切り、ゴム部分の長さを232mmとした後、ゴム部分を研磨機(商品名:LEO−600−F4−BME、水口製作所製)で研磨し、端部直径8.4mm、中央部直径8.5mmのクラウン形状の弾性体層を有する加硫ゴムローラを得た。

【0055】

得られた加硫ゴムローラの表面に紫外線を照射して表面改質処理した。照射条件は、低圧水銀ランプ(ハリソン東芝ライティング社製)を用いて、波長254nmの紫外線を積算光量が8500mJ/cm2になるように照射した。上記のようにして帯電ローラ1を作製した。

【0056】

(画像評価)

上記帯電ローラ1をプロセスカートリッジ(帯電ローラ1の両端にそれぞれ5Nの荷重をかけてφ30mmの感光体に同軸上で圧接した)に装着し、電子写真装置(商品名:LBP5050、キヤノン製)に組込み、画像を印刷し、その初期画像を評価した。初期画像不良について以下のランクを付けた。

A:画像不良が出ていないもの。

B:帯電不均一による画像不良が極わずかに発生したもの。

C:帯電不均一による画像不良がわずかに発生したもの。

D:帯電不均一による画像不良がはっきりと発生したもの。

なお、初期画像評価において、Bランク以上を実用レベルとした。

【0057】

また、上記初期画像評価後、そのカートリッジを40℃/95%RH(相対湿度)の過酷環境下で30日間放置後、もう一度、同じ電子写真装置に組込み、画像を印刷した。この過酷環境放置後の画像により、過酷環境放置後の帯電ローラの永久歪によるセット画像不良を評価した。画像不良について以下のランクを付けた。

A:画像不良が確認できないもの。

B:上記の画像不良が、画像端部25mm以内にわずかに発生したもの。

C:上記の画像不良が、画像端部50mm以内にわずかに発生したもの。

D:上記の画像不良が、画像全面にわずかに発生したもの。

E:上記の画像不良が、画像全面はっきりと発生したもの。

なお、過酷環境放置後の画像評価において、Dランク以上を実用レベルとした。

帯電ローラ1を用いた画像評価の結果、初期画像と過酷環境放置後の画像は、共に画像ランクAであった。

【0058】

(歪み量測定)

画像評価で行った過酷環境放置後の帯電ローラ1の感光体との圧接部位(感光体と接していた部位)の変形量を測定した。測定は一般的なレーザー形状測定機(商品名:LS−5500、キーエンス(株)製)により行い、帯電ローラの圧接部位と非圧接部位のローラ直径差を歪み量と定義した。

【0059】

(硬度の測定)

帯電ローラ1の硬度の測定は、マイクロ硬度計MD−1型(高分子計器株式会社製)を用い、23℃/55%RH環境においてピークホールドモードで測定した。より詳しくは帯電ローラを金属製の板の上に置き、金属製のブロックを置いて帯電ローラが転がらないように簡単に固定し、金属板に対して垂直方向から帯電ローラの中心に正確に測定端子を押し当て5秒後の値を読み取った。これを帯電ローラのゴム端部から30〜40mmの位置の両端部及び中央部の3箇所、かつそれぞれ周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値を弾性体層の硬度とした。その結果、硬度は75であった。

【0060】

(加工性の評価)

加圧式ニーダーでの混練り、オープンロールでのシーティングや押出し成形について加工性を下記基準で評価した。

A:問題なし。

B:多少加工作業性が低下するが問題ない。

C:加工作業が困難。

【0061】

(1,2−シンジオタクチックポリブタジエン繊維径の測定)

帯電ローラの弾性体層から、鋭利な刃物で切断して試料を採取する。この試料から、ライカマイクロシステムズ製、商品名:Leica EM FCSを使用し、−120℃以上−50℃以下の雰囲気下でダイヤモンドナイフ(ディアトーム製、商品名:Cryo dry 35°)を用いて約50nmの厚みの超薄切片を作製した。この超薄切片を四酸化オスミウムにより染色を施し、透過型電子顕微鏡にて、直接観察倍率は4万倍にて撮影した。視野サイズ10μm×7μmの撮影画像から、写真から視野内に繊維全体が含まれる1,2−シンジオタクチックポリブタジエン繊維の短軸方向の長さ(太さ)を繊維径とし、測定したところ、0.02〜0.1μmであった。

【0062】

後述の帯電ローラ2〜15についても、同様に画像評価、歪み量測定、硬度測定、加工性の評価、1,2−シンジオタクチックポリブタジエン繊維径の測定を行った。

【0063】

<実施例2>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴムを、VCR 617(宇部興産(株)製、含有質量比率は、1、2−シンジオタクチックポリブタジエン(B):ブタジエンゴム(A)=17:83、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が98質量%)とした以外は、実施例1と同様の方法で帯電ローラ2を得た。得られた帯電ローラ2について、実施例1と同様に評価した。

【0064】

<実施例3>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴムをVCR 450(宇部興産(株)製、含有質量比率は、1、2−シンジオタクチックポリブタジエン(B):ブタジエンゴム(A)=3.8:96.2、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が98質量%)とした以外は、実施例1と同様の方法で帯電ローラ3を得た。得られた帯電ローラ3について、実施例1と同様に評価した。

【0065】

<実施例4>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴムをVCR 800(宇部興産(株)製、含有質量比率は、1、2−シンジオタクチックポリブタジエン(B):ブタジエンゴム(A)=5.3:94.7、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が98質量%)とした以外は、実施例1と同様の方法で帯電ローラ4を得た。得られた帯電ローラ4について、実施例1と同様に評価した。

【0066】

<実施例5>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴム100質量部を表3に示す材料に変更した以外は、実施例1と同様の方法で帯電ローラ5を得た。得られた帯電ローラ5について実施例1と同様に評価した。

【0067】

【表3】

【0068】

<実施例6>

実施例5のA練りゴム組成物中のブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)の配合量をそれぞれ、70質量部および30質量部に変更した以外は、実施例5と同様の方法で帯電ローラ6を得た。得られた帯電ローラ6について実施例1と同様に評価した。

【0069】

<実施例7>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴム100質量部を表4に示す材料に変更した以外は、実施例1と同様の方法で帯電ローラ7を得た。得られた帯電ローラ7について実施例1と同様に評価した。

【0070】

【表4】

【0071】

<実施例8>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴム100質量部を表5に示す材料に変更した以外は、実施例1と同様の方法で帯電ローラ8を得た。得られた帯電ローラ8について、実施例1と同様に評価を実施した。

【0072】

【表5】

【0073】

<実施例9>

実施例8のA練りゴム組成物中のブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)の配合量をそれぞれ、70質量部および30質量部に変更した以外は、実施例8と同様の方法で帯電ローラ9を得た。得られた帯電ローラ9について、実施例1と同様に評価を実施した。

【0074】

<実施例10>

実施例1のA練りゴム組成物中の材料を表6に示すように変更した以外は、実施例1と同様の方法で帯電ローラ10を得た。得られた帯電ローラ10について、実施例1と同様に評価した。

【0075】

【表6】

【0076】

<実施例11>

実施例10のA練りゴム組成物中のスチレンブタジエンゴム60質量部をニトリルブタジエンゴム(商品名:JSR N230SV、日本合成ゴム(株)製)70質量部に変更し、1、2−シンジオタクチックポリブタジエン含有ブタジエンゴム(商品名:VCR 617、宇部興産(株)製、含有質量比率は、1、2−シンジオタクチックポリブタジエン(B):ブタジエンゴム(A)=17:83、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が98質量%)を40質量部から30質量部に変更した。また、カーボンブラック(商品名:トーカブラック#7360SB、東海カーボン社製)を48質量部から32質量部にした以外は、実施例10と同様の方法で帯電ローラ11を得た。得られた帯電ローラ11について、実施例1と同様に評価した。

【0077】

<実施例12>

実施例11のA練りゴム組成物中のニトリルブタジエンゴムおよび1,2−シンジオタクチックポリブタジエン含有ブタジエンゴムの配合量をそれぞれ、95質量部および5質量部に変更した。また、カーボンブラック(商品名:トーカブラック#7360SB、東海カーボン社製)を32質量部から48質量部にした以外は、実施例11と同様の方法で帯電ローラ12を得た。得られた帯電ローラ12について、実施例1と同様に評価した。

【0078】

<比較例1>

実施例1のA練りゴム組成物中の材料を表7に示すように変更した以外は、実施例1と同様の方法で帯電ローラ13を得た。得られた帯電ローラ13について実施例1と同様に評価した。

【0079】

【表7】

【0080】

<比較例2>

比較例1のA練りゴム組成物中のスチレンブタジエンゴムをブタジエンゴム(商品名:BR1220L、日本ゼオン(株)製、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が97質量%)に変更した以外は、比較例1と同様の方法で帯電ローラ14を得た。なお、このブタジエンゴム(商品名:BR1220L)には、1,2−シンジオタクチックポリブタジエンは含まれていない。得られた帯電ローラ14について、実施例1と同様に評価した。

【0081】

<比較例3>

比較例1のA練りゴム組成物中のスチレンブタジエンゴムを1,2−シンジオタクチックポリブタジエン(商品名:RB820、日本合成ゴム(株)製)に変更した以外は、比較例1と同様の方法で帯電ローラ15を得た。得られた帯電ローラ15について、実施例1と同様に評価した。

【0082】

上記実施例および比較例の評価結果を下記表8に示す。

【0083】

【表8】

【0084】

この表から、比較例1、2は、1,2−シンジオタクチックポリブタジエン(B)を弾性体層に含有していないため、過酷環境放置後に画像ランクが低下していることがわかる。比較例3は、1,2−シンジオタクチックポリブタジエン(B)のみとなっており、高硬度すぎるため、帯電部材として使用した際に、感光体との当接不良が発生し、初期画像のランクが低下するため、実用は難しくなる。なお、比較例3については、初期画像評価結果が低かったため、加工性と過酷環境放置後の画像評価は行わなかった。

【0085】

実施例1〜12は本発明の帯電ローラであり、画像評価ランクは全ての項目でD以上であり、実用上問題無い良好な画像が得られている。また実施例1〜12は、表面層を有しておらず、弾性体層のみの構成でも良好な画像を得られることがわかる。

【符号の説明】

【0086】

1 帯電ローラ

11 芯金

12 弾性体層

13 表面層

【技術分野】

【0001】

本発明は帯電部材に関する。

【背景技術】

【0002】

近年、複写機や光プリンター等の電子写真装置、静電記録装置等の画像形成装置では、感光体や誘電体等への帯電処理方法として、接触帯電方式が採用されている。接触帯電方式とは、電圧を印加して帯電する部材(帯電部材と称する)を、被帯電体面に近接又は接触させて、被帯電体面を帯電処理するものである。一般的には、金属製芯金の軸上に半導電性の弾性体層が形成されたゴムローラ型の帯電部材を用いて、感光体に押し当てながら回転させることで感光体表面を帯電処理する。

【0003】

このような、帯電ローラの弾性体層には、ウレタン、アクリルウレタン、アクリルエステル、NBR(二トリルゴム)、エピクロルヒドリン等に導電剤として、イオン導電剤や、導電性粒子を配合させ、半導電性にしたものが用いられる。帯電部材には、感光体を均一に帯電させるために、ローラ軸方向での感光体への均一な接触の確保が求められている。

【0004】

また、長期間、感光体と帯電部材とを圧接した結果、帯電部材が永久変形を起こし、ニップ部からの過剰電流により異常画像が生じる課題が指摘されている。また変形部分がローラ回転時に感光体に不均一に当接するため露光ムラを起こし、画像不良を引き起こす等の課題も指摘されている。特に、近年、電子写真におけるプロセススピードの向上と画質の高精細化に伴い、帯電部材の僅かな永久変形でも画像不良が発生するといった課題が発生している。この様な課題に対して、特許文献1には弾性体層に塗膜層を有した構成で、低硬度を維持しつつ、長期間感光体と帯電部材とを圧接した場合の永久変形を小さくした帯電部材が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−319676号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、永久変形がより生じ難い帯電部材の提供にある。

【課題を解決するための手段】

【0007】

本発明によれば導電性支持体上に弾性体層を有する帯電部材であって、該弾性体層が、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含む未加硫ゴム混合物の硬化物からなる帯電部材が提供される。

【発明の効果】

【0008】

本発明の帯電部材は、感光体と長い間、接触させた時の永久変形が小さくなり、セット画像不良が軽減する。

【図面の簡単な説明】

【0009】

【図1】本発明を適用できる電子写真装置の一例の模式的断面図である。

【図2】本発明の帯電ローラの一例の模式的断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態について説明する。ただし、本発明は、この実施の形態に限られるものではない。

【0011】

<<帯電部材>>

本発明の帯電部材は、導電性支持体上に弾性体層を有する帯電部材である。また、本発明の帯電部材は、弾性体層を導電性支持体に積載することができる。本発明の帯電部材は、良導電性支持体と、その支持体上に少なくとも1層以上からなる弾性体層とを有することができる。前記弾性体層は、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有する。また、前記弾性体層は、未加硫ゴム混合物の硬化物であり、前記未加硫ゴム混合物は、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含有する。

【0012】

なお、バインダーポリマーとは、帯電部材を形成するために用いられる未加硫ゴム混合物のうち、弾性体層形成能を付与するために配合されるポリマー成分のことを意味する。また、バインダーポリマー中のブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)の含有割合は、該ブタジエンゴム(A)と該1,2−シンジオタクチックポリブタジエン(B)との合計が5質量%以上が好ましい。5質量%以上であれば、これらの成分の含有量が少なすぎることによる効果の低減を容易に防ぐことができる。

【0013】

バインダーポリマーは、ブタジエンゴム(A)と1,2−シンジオタクチックポリブタジエン(B)からなることができる。ブタジエンゴムのブタジエンモノマーユニットの結合構造には、シス1,4構造、トランス1,4構造およびビニル構造(1,2構造)がある。また、立体配座構造には、シンジオタクチック、アタクチック、アイソタクチックがある。本発明において、ブタジエンゴム(A)には、1,2−シンジオタクチックポリブタジエンを含まない。

【0014】

未加硫ゴム混合物は、1,2シンジオタクチックポリブタジエン(B)とブタジエンゴム(A)とを含有させたバインダーポリマーに、導電性粒子を分散して得ることができる。また、本発明に用いる弾性体層は、この未加硫ゴム混合物を硬化した加硫ゴム混合物からなることができる。未加硫ゴム混合物および加硫ゴム混合物は、半導電性であることができる。

【0015】

図1は、本発明の帯電部材を適用できる電子写真装置の概略構成例であり、帯電部材を有する。21は被帯電体としての電子写真感光体(像担持体)であり、図1の電子写真感光体は、アルミニウムなどの導電性支持体21bと、支持体21b上に形成した感光層21aとを基本構成層とするドラム形状の電子写真感光体である。支軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。

【0016】

1は、電子写真感光体21に接触配置されて電子写真感光体を所定の極性・電位に帯電(一次帯電)する帯電ローラであり、本発明の帯電部材を用いることができる。帯電ローラ1は、導電性支持体である芯金11と、芯金11上に形成した弾性体層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21の回転駆動に伴い従動回転する。

【0017】

電源23で摺擦電源23aにより、芯金11の所定の直流(DC)バイアスが印加されることで電子写真感光体21が所定の極性・電位に接触帯電される。帯電ローラ1で周面が帯電された電子写真感光体21は、次いで露光器24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。

【0018】

その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から電子写真感光体21の回転と同期取りされて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された転写材27に順次転写されていく。図1の転写手段26は転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。

【0019】

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、不図示の、転写部への再搬送手段へ搬送される。

【0020】

像転写後の電子写真感光体21の周面は、前露光手段である前露光器28による前露光を受けて電子写真感光体ドラム上の残留電荷が除去(除電)される。この前露光手段28には公知の手段を利用することができ、例えばLEDチップアレイ、ヒューズランプ、ハロゲンランプおよび蛍光ランプなどを好適に例示することができる。

【0021】

除電された電子写真感光体21の周面は、クリーニング部材29で転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて、繰り返して画像形成に供される。

帯電ローラ1は面移動駆動される電子写真感光体21に従動駆動させてもよいし、非回転にしてもよいし、電子写真感光体21の面移動方向に順方向または逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。

【0022】

また露光は、電子写真装置を複写機として使用する場合には、例えば以下のように行われる。すなわち、原稿からの反射光や透過光、あるいは、原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したり、または液晶シャッターアレイを駆動したりすることなどにより行われる。

本発明の帯電部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター、および、電子写真製版システムなどの電子写真応用装置などが挙げられる。

【0023】

本発明の帯電部材は、帯電ローラ以外に、現像部材、転写部材、除電部材や、給紙ローラなどの搬送部材としても使用可能である。

【0024】

本発明の帯電部材は導電性支持体としての芯金と、その外側(表面)に設けられた半導電性の弾性体層により構成することができる。図2に本発明の帯電部材の例として、帯電ローラの模式図を示す。帯電ローラは芯金11とその外周に設けられた弾性体層12とから構成されており、必要によって、弾性体層12の外側に表面層13を設けることも出来る。

【0025】

<導電性支持体>

導電性支持体は、その上に設けられる導電性弾性層、表面層等を支持し、被帯電部材との当接による負荷に十分に耐え得る強度を有するものである。その形状としては、帯電部材がローラ形状の場合、円柱状、円筒状等を挙げることができる。導電性支持体の材質としては、鉄、銅、ステンレス、アルミニウム、アルミニウム合金、ニッケル等の金属性(合金製)を挙げることができる。これらの導電性支持体には、導電性を阻害しない範囲で、耐傷性、防錆を目的としてメッキ処理等の表面処理を施してもよい。

【0026】

<弾性体層>

弾性体層は、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有する。また、弾性体層は、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含む未加硫ゴム混合物の硬化物である。さらに、弾性体層は、ブタジエンゴム(A)と、1,2−シンジオタクチックポリブタジエン(B)とを含有するバインダーポリマー中に分散物として導電性粒子を含む未加硫ゴム材料の硬化物で構成することができる。

【0027】

ブタジエンを重合して調製したポリブタジエンの結合様式(結合構造)には、シス1,4構造、トランス1,4構造およびビニル構造(1,2結合)がある。また、結合様式の立体規則性として、シンジオタクチック、アイソタクチック、アタクチックがある。ブタジエンゴム(A)とは、ポリブタジエンの一種で、立体規則性がシンジオタクチック以外のものを意味する。よって、本発明において、1,2−シンジオタクチックポリブタジエン含有ブタジエンゴムとは、ブタジエンゴム(A)中に1,2−シンジオタクチックポリブタジエン(B)を含有させたバインダーポリマーを意味する。

【0028】

一般的に、結合構造中のシス1,4構造の含有率が高いと、架橋物の引っ張り強さや切断時の伸びが大きくなる傾向があり、シス1,4構造の含有率が低いとロール巻付き性が低下する傾向がある。このため、本発明に用いるブタジエンゴム(A)のブタジエンモノマーユニットの結合構造中のシス1,4構造の含有率は94質量%以上であることが好ましい。94質量%以上であれば、特に良好な機械強度となり、加工性に特に優れる。なお、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造中のシス1,4構造の含有率は原料ゴムを13C−NMR分析することにより測定できる。なお、原料ゴムとは、バインダーポリマーに何も混合させていないものを意味する。

【0029】

具体的な測定条件を以下に示す。

測定装置:FTNMR装置JNM−EX400(商品名、日本電子(株)製)

観測周波数:75.4MHz

recycle delay:1S

flip angle :90°

データポイント:32768

積算回数:10000回

デカップリング:gated decoupling(without NOE)

測定温度:室温

測定用サンプル:測定試料100mgを直径10mmのサンプルチューブに入れ、溶媒としてCDCl3(テトラメチルシラン(TMS)0.05%含有)を添加することによって調製した。この方法により、測定されたピーク面積比から、ブタジエンゴム(A)の結合様式のモル比を算出し、質量換算し、シス1,4構造の含有率とした。

【0030】

本発明に用いられる1,2シンジオタクチックポリブタジエン(B)は、1,2結合およびシンジオタクチック構造を有するポリブタジエンである。1,2−シンジオタクチックポリブタジエン(B)は、微細な繊維状結晶等の結晶構造を有し、結晶界面とブタジエンゴム(A)との結合力による補強効果がある。

【0031】

そのため、1,2シンジオタクチックポリブタジエン(B)とブタジエンゴム(A)とを含有させたバインダーポリマーに、導電性粒子を分散し、得られる未加硫ゴム混合物の硬化物を弾性体層として用いた場合、以下の効果を容易に得ることができる。

【0032】

すなわち、低変形時において、結晶界面部分は、架橋点のような役割を担い、ゴム内部中でポリマー鎖が移動し難く、永久変形が小さくなる。特に、電子写真装置中の、感光体と接触する場合のように、弱い力で長い間、接触させた時の永久変形が小さくなり、画像不良が軽減する。シス1,4構造の含有率が、高くなると、引っ張り強度の増加により、感光体からの圧力を受けた場合に、1,2−シンジオタクチックポリブタジエン結晶を支える力が強くなる。

【0033】

本発明では、シス1,4構造の含有率が、94質量%以上であることが好ましく、94質量%未満の場合に比べて感光体と接触する場合の永久変形が小さくなり、画像不良が低減する。

【0034】

本発明に用いられる1,2−シンジオタクチックポリブタジエン繊維状結晶の繊維径は0.1μm以下が好ましい。これは、繊維径が小さくなるとともに、結晶界面の面積が増加し、ブタジエンゴム(A)との相互作用が大きくなるためである。繊維径が0.1μm以下の結晶をブタジエンゴム(A)中に含有させれば、より感光体と接触する場合の永久変形が小さくなる。

【0035】

バインダーポリマーの調製方法は特に限定されないが、ブタジエンゴム(A)中に1,2−シンジオタクチックポリブタジエン(B)を分散させてバインダーポリマーを得る方法を以下に例として示す。この時、1,2−シンジオタクチックポリブタジエン(B)の含有率は、1,2−シンジオタクチックポリブタジエン(B)の質量をブタジエンゴム(A)と1,2−シンジオタクチックポリブタジエン(B)の合計質量で割ることで算出することができる。

【0036】

バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用し、原料を混合する方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。これらの混合機を用いて、1,2−シンジオタクチックポリブタジエン(B)を分散した場合、1,2−シンジオタクチックポリブタジエンの結晶が、繊維径0.2〜0.8μmの繊維状となる。混合機で混合した場合に、繊維径0.2μm未満の結晶は得難い。

【0037】

ブタジエンゴム(A)の具体例としては、日本合成ゴム製のBR71(商品名)、日本ゼオン製のBR1220L(商品名)および日本合成ゴム(株)製のBR02LL(商品名)を挙げることができる。1,2−シンジオタクチックポリブタジエン(B)の具体例としては、日本合成ゴム製のRB820(商品名)を挙げることができる。

【0038】

上記のような混合方法以外で、ブタジエンゴム(A)に1,2−シンジオタクチックポリブタジエン(B)を分散させる方法を以下に例として示す。

【0039】

有機溶媒中で、コバルト化合物とハロゲン含有有機アルニミニウム化合物とからなる、ポリブタジエン重合触媒を用いて、1,3−ブタジエンをシス1,4重合してブタジエンゴム(A)を合成する。続いてブタジエンゴム(A)を含む重合反応混合物中に、必要に応じて1,3−ブタジエンを添加して、コバルト化合物系重合触媒を用いて、1,3−ブタジエンをシンジオタクチック1,2重合させて、1,2シンジオタクチックポリブタジエン(B)を合成する。これにより、結晶化度の高い1,2シンジオタクチックポリブタジエン(B)がブタジエンゴム(A)中に均一分散したバインダーポリマーを得ることができる。このような方法で1,2シンジオタクチックポリブタジエン(B)をブタジエンゴム(A)中に分散させると、1,2シンジオタクチックポリブタジエン(B)の結晶構造が、繊維径0.02〜0.1μmの細い繊維構造となる。この得られる繊維径は、混合機を用いた場合よりサイズが小さい。このため、より1,2シンジオタクチックポリブタジエン(B)結晶界面の面積が増加し、よりブタジエンゴム(A)との相互作用は大きくなり、混合機を用いた場合より、感光体と接触する場合の永久変形が小さくなる。また、1,2シンジオタクチックポリブタジエン(B)のブタジエンゴム(A)中の分散状態が、加工時の熱履歴により特に変化しにくくなり、より好ましい。このような特性をもつ材料(ブタジエンゴム(A)中に1,2−シンジオタクチックポリブタジエン(B)が均一分散したバインダーポリマー)の市販品としては、VCR412、VCR617、VCR450(商品名、宇部興産(株)製)等が挙げられる。この場合、1,2−シンジオタクチックポリブタジエン(B)の質量は、原料ゴムをヘキサンに溶解させた時に、固体として残る量から測定される。

【0040】

バインダーポリマーおよび弾性体層中のブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)の合計含有量に対する1,2−シンジオタクチックポリブタジエン(B)の含有率は、3.8質量%以上20質量%以下が好ましい。3.8質量%以上であれば、弾性率が小さくなることを容易に防ぎ、感光体と長い間接触させた時の、永久変形による画像不良の軽減効果が小さくなることを容易に防ぐことができる。また、20質量%以下では、適度に高硬度となり、帯電部材として使用した際に感光体との当接不良が発生することや、長期の使用時にトナーや紙粉等の汚れが帯電部材表面に不均一に付着して画像不良が発生することを容易に防ぐことができる。

【0041】

前記導電性粒子とは、帯電部材を製造する過程で添加した材料のうち、導電性を発現するために必要な粒子を意味する。導電性粒子の例としては、カーボンブラック、アセチレンブラック、ケッチェンブラック等の導電性カーボンブラック、グラファイト(graphite)、アルミニウム、ニッケルなどの金属粉末、酸化スズ、酸化チタン、酸化アンチモン(antimony oxide)、酸化インジウム(indium oxide)、チタン酸カリウム、酸化アンチモン−酸化スズ複合酸化物(ATO)、酸化インジウム−酸化スズ複合酸化物(ITO)等の導電性金属酸化物が挙げられる。これらは、単独でも、2種以上で併用しても良い。

【0042】

弾性体層には、上記重合体(ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含むバインダーポリマー)以外に、他のバインダーポリマーをブレンドして使用することもできる。ブレンドされるポリマーとしては、特に限定されるものではなく、具体的には、天然ゴム(NR)、イソプレンゴム(IR)スチレン−ブタジエン(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等が挙げられる。

【0043】

さらに弾性体層には、弾性体層の材料として、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、軟化剤、可塑剤、分散剤等を添加することができる。

【0044】

弾性体層の形成方法としては、未加硫の未加硫ゴム混合物を押出機によりチューブ状に押出成形し、これを加硫缶で加硫成形(硬化)したものに芯金を圧入後、表面を研磨して所望の外径とする方法;加硫後の加硫ゴム混合物を、クロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の金型内部に固定、加熱し、成形体を得る方法等を挙げることができる。

【0045】

弾性体層の表面はトナーや紙粉等の汚れが付着し難いように、紫外線照射、電子線照射等による表面改質を行っても良い。さらに、本発明の帯電部材は、別途、表面層を有することができる。表面層としては、一般的には公知の被覆層が用いられ、例えばアクリル系ポリマー、ポリウレタン、ポリアミド、ポリエステル、ポリオレフィン、シリコーン等のバインダー高分子に、カーボンブラック、グラファイト、酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属や金属酸化物を粒子表面に被覆して導電化した導電粒子;LiClO4、KSCN、NaSCN、LiCF3SO3等のイオン性電解質等を適宜分散させることにより、所望の電気抵抗値としたものや、オキシアルキレン基を有するポリシロキサンからなるゾル−ゲル膜が用いられる。

【0046】

表面被覆層の形成方法としては、上記の様な表層材料を溶剤に溶解または分散させた液を、ディッピング、リング塗工、ビーム塗工、ロールコーター、スプレー等の塗工法によって、弾性体層表面にコーティングする方法等を挙げることができる。本発明では、表面層を有していない場合でも、良好な画像が得られており、コスト面を考慮すると、弾性体層の他に別途表面層を有していないことが好ましい。なお、本発明の帯電ローラには、必要に応じて、弾性体層や表面被覆層以外に、接着層、拡散防止層、下地層、プライマー層等の機能層を設けることもできる。

【実施例】

【0047】

以下に実施例によって本発明を更に詳細に説明するが、これらは、本発明を何ら限定するものではない。なお、以下、特に明記しない限り、試薬等は市販の高純度品を用いた。

【0048】

<実施例1>

(未加硫ゴム混合物の調製)

表1に示す材料を、6リットル加圧ニーダー(商品名:TD6−15MDX、トーシン社製)用いて、A練り混合した。その際、A練り混合条件を充填率60vol%、ブレード回転数35rpmとし、16分混合してA練りゴム組成物(A練りゴム混合物)が得られた。

【0049】

【表1】

【0050】

ついで、表2に示す材料を、ロール径12インチのオープンロールにて、混合した。混合条件は、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで20分混合し、弾性体層用の未加硫ゴム組成物が得られた。

【0051】

【表2】

【0052】

(帯電ローラの成形)

次に、直径6mm、長さ252mmの円柱形の導電性芯金(株式会社ミクロン精工製、鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部228mmに導電性加硫接着剤(商品名:メタロックU−20、東洋化学研究所製)を塗布し、温度80℃で30分間乾燥した。

【0053】

次に、上記未加硫ゴム組成物を、クロスヘッドを用いた押出成形によって、導電性支持体を中心として同軸状に円筒形に同時に押出し、導電性支持体の外周に未加硫ゴム組成物がコーティングされた未加硫ゴムローラを作製した。押出機は、シリンダー径45mm、L/D=20の押出機を使用し、押出時の温調はヘッド温度100℃、シリンダー温度110℃、スクリュー温度110℃とした。押出機は、シリンダー径45mm、L/D=20の押出機を使用し、押出時の温調はヘッド温度100℃、シリンダー温度110℃、スクリュー温度110℃とした。

【0054】

得られた未加硫ゴムローラを、加熱炉にて空気中、大気圧下、温度160℃で30分加熱し、加硫を行った。この加硫後のローラのゴム両端部を突っ切り、ゴム部分の長さを232mmとした後、ゴム部分を研磨機(商品名:LEO−600−F4−BME、水口製作所製)で研磨し、端部直径8.4mm、中央部直径8.5mmのクラウン形状の弾性体層を有する加硫ゴムローラを得た。

【0055】

得られた加硫ゴムローラの表面に紫外線を照射して表面改質処理した。照射条件は、低圧水銀ランプ(ハリソン東芝ライティング社製)を用いて、波長254nmの紫外線を積算光量が8500mJ/cm2になるように照射した。上記のようにして帯電ローラ1を作製した。

【0056】

(画像評価)

上記帯電ローラ1をプロセスカートリッジ(帯電ローラ1の両端にそれぞれ5Nの荷重をかけてφ30mmの感光体に同軸上で圧接した)に装着し、電子写真装置(商品名:LBP5050、キヤノン製)に組込み、画像を印刷し、その初期画像を評価した。初期画像不良について以下のランクを付けた。

A:画像不良が出ていないもの。

B:帯電不均一による画像不良が極わずかに発生したもの。

C:帯電不均一による画像不良がわずかに発生したもの。

D:帯電不均一による画像不良がはっきりと発生したもの。

なお、初期画像評価において、Bランク以上を実用レベルとした。

【0057】

また、上記初期画像評価後、そのカートリッジを40℃/95%RH(相対湿度)の過酷環境下で30日間放置後、もう一度、同じ電子写真装置に組込み、画像を印刷した。この過酷環境放置後の画像により、過酷環境放置後の帯電ローラの永久歪によるセット画像不良を評価した。画像不良について以下のランクを付けた。

A:画像不良が確認できないもの。

B:上記の画像不良が、画像端部25mm以内にわずかに発生したもの。

C:上記の画像不良が、画像端部50mm以内にわずかに発生したもの。

D:上記の画像不良が、画像全面にわずかに発生したもの。

E:上記の画像不良が、画像全面はっきりと発生したもの。

なお、過酷環境放置後の画像評価において、Dランク以上を実用レベルとした。

帯電ローラ1を用いた画像評価の結果、初期画像と過酷環境放置後の画像は、共に画像ランクAであった。

【0058】

(歪み量測定)

画像評価で行った過酷環境放置後の帯電ローラ1の感光体との圧接部位(感光体と接していた部位)の変形量を測定した。測定は一般的なレーザー形状測定機(商品名:LS−5500、キーエンス(株)製)により行い、帯電ローラの圧接部位と非圧接部位のローラ直径差を歪み量と定義した。

【0059】

(硬度の測定)

帯電ローラ1の硬度の測定は、マイクロ硬度計MD−1型(高分子計器株式会社製)を用い、23℃/55%RH環境においてピークホールドモードで測定した。より詳しくは帯電ローラを金属製の板の上に置き、金属製のブロックを置いて帯電ローラが転がらないように簡単に固定し、金属板に対して垂直方向から帯電ローラの中心に正確に測定端子を押し当て5秒後の値を読み取った。これを帯電ローラのゴム端部から30〜40mmの位置の両端部及び中央部の3箇所、かつそれぞれ周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値を弾性体層の硬度とした。その結果、硬度は75であった。

【0060】

(加工性の評価)

加圧式ニーダーでの混練り、オープンロールでのシーティングや押出し成形について加工性を下記基準で評価した。

A:問題なし。

B:多少加工作業性が低下するが問題ない。

C:加工作業が困難。

【0061】

(1,2−シンジオタクチックポリブタジエン繊維径の測定)

帯電ローラの弾性体層から、鋭利な刃物で切断して試料を採取する。この試料から、ライカマイクロシステムズ製、商品名:Leica EM FCSを使用し、−120℃以上−50℃以下の雰囲気下でダイヤモンドナイフ(ディアトーム製、商品名:Cryo dry 35°)を用いて約50nmの厚みの超薄切片を作製した。この超薄切片を四酸化オスミウムにより染色を施し、透過型電子顕微鏡にて、直接観察倍率は4万倍にて撮影した。視野サイズ10μm×7μmの撮影画像から、写真から視野内に繊維全体が含まれる1,2−シンジオタクチックポリブタジエン繊維の短軸方向の長さ(太さ)を繊維径とし、測定したところ、0.02〜0.1μmであった。

【0062】

後述の帯電ローラ2〜15についても、同様に画像評価、歪み量測定、硬度測定、加工性の評価、1,2−シンジオタクチックポリブタジエン繊維径の測定を行った。

【0063】

<実施例2>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴムを、VCR 617(宇部興産(株)製、含有質量比率は、1、2−シンジオタクチックポリブタジエン(B):ブタジエンゴム(A)=17:83、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が98質量%)とした以外は、実施例1と同様の方法で帯電ローラ2を得た。得られた帯電ローラ2について、実施例1と同様に評価した。

【0064】

<実施例3>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴムをVCR 450(宇部興産(株)製、含有質量比率は、1、2−シンジオタクチックポリブタジエン(B):ブタジエンゴム(A)=3.8:96.2、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が98質量%)とした以外は、実施例1と同様の方法で帯電ローラ3を得た。得られた帯電ローラ3について、実施例1と同様に評価した。

【0065】

<実施例4>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴムをVCR 800(宇部興産(株)製、含有質量比率は、1、2−シンジオタクチックポリブタジエン(B):ブタジエンゴム(A)=5.3:94.7、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が98質量%)とした以外は、実施例1と同様の方法で帯電ローラ4を得た。得られた帯電ローラ4について、実施例1と同様に評価した。

【0066】

<実施例5>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴム100質量部を表3に示す材料に変更した以外は、実施例1と同様の方法で帯電ローラ5を得た。得られた帯電ローラ5について実施例1と同様に評価した。

【0067】

【表3】

【0068】

<実施例6>

実施例5のA練りゴム組成物中のブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)の配合量をそれぞれ、70質量部および30質量部に変更した以外は、実施例5と同様の方法で帯電ローラ6を得た。得られた帯電ローラ6について実施例1と同様に評価した。

【0069】

<実施例7>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴム100質量部を表4に示す材料に変更した以外は、実施例1と同様の方法で帯電ローラ7を得た。得られた帯電ローラ7について実施例1と同様に評価した。

【0070】

【表4】

【0071】

<実施例8>

実施例1のA練りゴム組成物中の1、2−シンジオタクチックポリブタジエン含有ブタジエンゴム100質量部を表5に示す材料に変更した以外は、実施例1と同様の方法で帯電ローラ8を得た。得られた帯電ローラ8について、実施例1と同様に評価を実施した。

【0072】

【表5】

【0073】

<実施例9>

実施例8のA練りゴム組成物中のブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)の配合量をそれぞれ、70質量部および30質量部に変更した以外は、実施例8と同様の方法で帯電ローラ9を得た。得られた帯電ローラ9について、実施例1と同様に評価を実施した。

【0074】

<実施例10>

実施例1のA練りゴム組成物中の材料を表6に示すように変更した以外は、実施例1と同様の方法で帯電ローラ10を得た。得られた帯電ローラ10について、実施例1と同様に評価した。

【0075】

【表6】

【0076】

<実施例11>

実施例10のA練りゴム組成物中のスチレンブタジエンゴム60質量部をニトリルブタジエンゴム(商品名:JSR N230SV、日本合成ゴム(株)製)70質量部に変更し、1、2−シンジオタクチックポリブタジエン含有ブタジエンゴム(商品名:VCR 617、宇部興産(株)製、含有質量比率は、1、2−シンジオタクチックポリブタジエン(B):ブタジエンゴム(A)=17:83、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が98質量%)を40質量部から30質量部に変更した。また、カーボンブラック(商品名:トーカブラック#7360SB、東海カーボン社製)を48質量部から32質量部にした以外は、実施例10と同様の方法で帯電ローラ11を得た。得られた帯電ローラ11について、実施例1と同様に評価した。

【0077】

<実施例12>

実施例11のA練りゴム組成物中のニトリルブタジエンゴムおよび1,2−シンジオタクチックポリブタジエン含有ブタジエンゴムの配合量をそれぞれ、95質量部および5質量部に変更した。また、カーボンブラック(商品名:トーカブラック#7360SB、東海カーボン社製)を32質量部から48質量部にした以外は、実施例11と同様の方法で帯電ローラ12を得た。得られた帯電ローラ12について、実施例1と同様に評価した。

【0078】

<比較例1>

実施例1のA練りゴム組成物中の材料を表7に示すように変更した以外は、実施例1と同様の方法で帯電ローラ13を得た。得られた帯電ローラ13について実施例1と同様に評価した。

【0079】

【表7】

【0080】

<比較例2>

比較例1のA練りゴム組成物中のスチレンブタジエンゴムをブタジエンゴム(商品名:BR1220L、日本ゼオン(株)製、ブタジエンゴム(A)のブタジエンモノマーユニットの結合構造におけるシス1、4結合含有率が97質量%)に変更した以外は、比較例1と同様の方法で帯電ローラ14を得た。なお、このブタジエンゴム(商品名:BR1220L)には、1,2−シンジオタクチックポリブタジエンは含まれていない。得られた帯電ローラ14について、実施例1と同様に評価した。

【0081】

<比較例3>

比較例1のA練りゴム組成物中のスチレンブタジエンゴムを1,2−シンジオタクチックポリブタジエン(商品名:RB820、日本合成ゴム(株)製)に変更した以外は、比較例1と同様の方法で帯電ローラ15を得た。得られた帯電ローラ15について、実施例1と同様に評価した。

【0082】

上記実施例および比較例の評価結果を下記表8に示す。

【0083】

【表8】

【0084】

この表から、比較例1、2は、1,2−シンジオタクチックポリブタジエン(B)を弾性体層に含有していないため、過酷環境放置後に画像ランクが低下していることがわかる。比較例3は、1,2−シンジオタクチックポリブタジエン(B)のみとなっており、高硬度すぎるため、帯電部材として使用した際に、感光体との当接不良が発生し、初期画像のランクが低下するため、実用は難しくなる。なお、比較例3については、初期画像評価結果が低かったため、加工性と過酷環境放置後の画像評価は行わなかった。

【0085】

実施例1〜12は本発明の帯電ローラであり、画像評価ランクは全ての項目でD以上であり、実用上問題無い良好な画像が得られている。また実施例1〜12は、表面層を有しておらず、弾性体層のみの構成でも良好な画像を得られることがわかる。

【符号の説明】

【0086】

1 帯電ローラ

11 芯金

12 弾性体層

13 表面層

【特許請求の範囲】

【請求項1】

導電性支持体上に弾性体層を有する帯電部材であって、

該弾性体層が、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含む未加硫ゴム混合物の硬化物からなることを特徴とする帯電部材。

【請求項1】

導電性支持体上に弾性体層を有する帯電部材であって、

該弾性体層が、ブタジエンゴム(A)および1,2−シンジオタクチックポリブタジエン(B)を含有するバインダーポリマーと、導電性粒子とを含む未加硫ゴム混合物の硬化物からなることを特徴とする帯電部材。

【図1】

【図2】

【図2】

【公開番号】特開2012−63590(P2012−63590A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−207932(P2010−207932)

【出願日】平成22年9月16日(2010.9.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月16日(2010.9.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]