帯電防止層を有するポリプロピレン系樹脂製中空プレート及びその製造方法

【課題】十分な持続型帯電防止性能を有し、中空プレートの取扱い時や使用時に表面剥離や粉落ちが発生せず、低原料コストで、且つリサイクルが可能なポリプロピレン系樹脂製中空プレート及びその製造方法を提供すること。

【解決手段】中間層(A)の少なくとも1つの表面に帯電防止層(B)3を有する中空プレート1であって、該中空プレートは、メルトインデックス1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする中間層樹脂(A−1)と、17.5質量%以上の帯電防止剤とメルトインデックス0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂からなる帯電防止層としての表層樹脂(B−1)を、200〜220℃で溶融共押出しすることにより中空プレート状に成形されてなり、帯電防止層の表面抵抗値が1010Ω以下であるポリプロピレン系樹脂製中空プレートである。

【解決手段】中間層(A)の少なくとも1つの表面に帯電防止層(B)3を有する中空プレート1であって、該中空プレートは、メルトインデックス1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする中間層樹脂(A−1)と、17.5質量%以上の帯電防止剤とメルトインデックス0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂からなる帯電防止層としての表層樹脂(B−1)を、200〜220℃で溶融共押出しすることにより中空プレート状に成形されてなり、帯電防止層の表面抵抗値が1010Ω以下であるポリプロピレン系樹脂製中空プレートである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電防止層を有するポリプロピレン系樹脂製中空プレート及びその製造方法

に関する。

【背景技術】

【0002】

ポリプロピレンなどのポリオレフィン系樹脂は安価で成形が容易であることから、これを用いて、平行する一対のライナー部とそれに垂直または斜めの複数のリブからなるシート状に成形した、いわゆるプラスチックダンボールは、耐衝撃強度や耐圧縮強度に優れ、耐水性、光透過性、リサイクル性を備えており、一般梱包用ケース、通い函などの容器類、表面保護包装材、仕切り板、建築材料、装飾材料等として広く利用されている。

しかしながら、ポリオレフィン系樹脂は、帯電性が高いため、帯電防止性能が要求される用途では、帯電防止剤の使用を余儀なくされている。そして、帯電防止性能も、単に、親水性添加剤をポリオレフィン系樹脂に練り込むタイプのものでは、表面にブリードアウトした添加剤が拭き取りや、経時により消失して、長期間に亘って帯電防止性能を維持することが困難であった。

【0003】

かかる事情から開発された持続性帯電防止剤は、導電性のある比較的大きな分子のエラストマーを含有しており、表層部に筋状の導電回路を形成することにより帯電防止性能を発現する。

しかしながら、この持続性帯電防止剤をポリプロピレン系樹脂とアロイ化しても、相溶性が悪く、且つ分散性や流動性が、ベースのポリプロピレン系樹脂と大きく異なる。そのために、この持続性帯電防止剤を高添加したポリプロピレン系樹脂製中空押出プレートは、中空押出成形性や帯電性能は問題ないが、プレートの取扱い時や使用時に表面剥離や粉落ちが発生する。また、プレートを製函した容器や成形された製品が簡単に手で割れてしまい、加工上や使用上の問題が発生していた。

【0004】

さらに、中空プレートは、成形時に両端部がいわゆる耳として、切断除外され部分や、使用済みで回収された中空プレートを再溶融してリサイクルしている。しかし、持続性帯電防止性が求められ、持続性帯電防止剤を中空プレート全体に添加したものでは、再生のためのリサイクルにより溶融粘度が低下し、中空プレート製造時の成形性の変動を来たすので再利用が難しいという問題があった。

【0005】

一般に持続性帯電防止剤は高額であるため、成形品全体に添加充填する方式で使用するとコスト高となり、且つ物性が著しく低下するので、実用するには共押出により表面層のみに使用することが望ましい。

特に、ポリプロピレン系中空共押出プレート品は、最もコストパフォーマンスに優れている。この種のものとして、表層剥離や粉落ちの問題のない、リサイクル性と帯電防止性能に優れたオレフィン系重合体からなる中空構造を有する成形体として、オレフィン系重合体と高分子型帯電防止剤を含有する厚さd(μm)の帯電防止層とオレフィン系重合体からなる空隙率が所定以上で厚さL(μm)の中空構造を有する層とを積層してなる成形体が提案されている(特許文献1参照。)。

そして、特許文献1の実施例1には、中空構造を有する層にプロピレン系樹脂100重量部、帯電防止層を構成する樹脂としてプロピレン系樹脂100重量部と酸変性低分子量ポリプロピレン8重量部、高分子型帯電防止剤15重量部をドライブレンドしたものを、2種3層異形ダイスを用いて中空構造を有する層の両側に帯電防止層が積層されてなる成形体を共押出成形により成形した旨の記載がある。

しかし、中空構造を有する層にプロピレン系樹脂と帯電防止層を構成する樹脂との溶融粘度差をどのようにするかについての具体的な記載がない。

【0006】

【特許文献1】特開2004−276442号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、持続型帯電防止性中空プレートの上記従来の問題点を解決するためになされたものであって、その目的は、十分な持続型帯電防止性能を有し、中空プレートの取扱い時や使用時に表面剥離や粉落ちが発生せず、低原料コストで、且つリサイクルが可能な帯電防止層を有するポリプロピレン系樹脂製中空プレート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記従来技術の問題点を解決するため鋭意研究した結果、中空構造を有する中間層を構成する樹脂と帯電防止層を構成する樹脂の溶融粘度差を極めて少なくすることで上記目的が達成されることを見出した。

すなわち、本発明は、

(1)中空構造を有する中間層(A)と、中間層(A)の少なくとも1つの表面に帯電防止層(B)を有する中空プレートであって、該中空プレートは、メルトインデックス(ASTM D1238、230℃)1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする中間層樹脂(A−1)と、17.5質量%以上の持続性帯電防止剤とメルトインデックス(ASTM D1238、230℃)0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂からなる帯電防止層としての表層樹脂(B−1)を、190〜220℃で溶融共押出しすることにより中空プレート状に成形されてなり、帯電防止層の表面抵抗値が1010Ω以下であることを特徴とするポリプロピレン系樹脂製中空プレート、

(2)中間層樹脂(A−1)のメルトインデックスが表層樹脂(B−1)のポリプロピレンブロックコポリマーのメルトインデックスよりも大きく、これらのメルトインデックス差が2以下であり、且つ得られた中空プレートのメルトインデックス(ASTM D1238、230℃)が2.0(g/10分)以下である前記(1)記載のポリプロピレン系樹脂製中空プレート、

(3)持続性帯電防止剤が、ポリエーテル/ポリオレフィンブロックコポリマーである前記(1)又は(2)記載のポリプロピレン系樹脂製中空プレート、

(4)中空構造を有する中間層(A)の厚みが、1000〜10000μm、表面の帯電防止層(B)の厚みが、5〜200μmである前記(1)〜(3)のいずれかに記載のポリプロピレン系樹脂製中空プレート、

(5)中空構造を有する中間層(A)の両表面に帯電防止層(B)を有してなる前記(1)〜(4)の何れかに記載のポリプロピレン系樹脂製中空プレート、及び

(6)前記(1)〜(5)のいずれかに記載の中空プレートを製造するに際して、中間層樹脂(A−1)を押出すための押出機と表層樹脂(B−1)を押出すための押出機から樹脂を導いてダイスを備えた共押出ブロックで合流させ、該共押出ブロックの温度を190〜220℃に制御して溶融押出し、しかる後冷却固化して中空状中間層及び表面帯電防止層を有する中空プレートを製造することを特徴とするポリプロピレン系樹脂製中空プレートの製造方法、

を提供するものである。

【発明の効果】

【0009】

本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートは、中間層樹脂(A−1)と帯電防止剤が配合された表層樹脂(B−1)にそれぞれ所定のメルトインデックスのものを使用し、溶融共押出し時の粘度差を極めて少なくしているので、従来の共押出しで問題となっていた表層樹脂の粘度が急激に低下することにより、ダイスより吐出された表層樹脂と中間層樹脂の粘度差で、せん断応力が異なり、冷却する際に界面剥離を起こしながら固化する為に剥離や割れが発生するという問題が解決できる。

帯電防止層としての表層樹脂は、中空プレート全体に対する比率が低いので、その両端部(耳)や、端材、使用後回収の中空プレート等を再溶融押出ししても極端にメルトインデックスが大きくなる(粘度低下する)ことがなく、問題なくリサイクルできる。

また、表層樹脂にのみ持続性帯電防止剤を添加することにより、表面抵抗値を1010Ω以下とできるので、実用上の持続性帯電防止性を備え、かつ高価な帯電防止剤の使用量を大幅に削減できるので、中空プレートの原料コストを低減できる。

また、本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートの製造方法によれば、帯電防止層を有するポリプロピレン系樹脂製中空プレートを再現性よく製造できる。

【発明を実施するための最良の形態】

【0010】

本発明のポリプロピレン系樹脂製中空プレートは、中空構造を有する中間層(A)と、中間層(A)の少なくとも1つの表面に帯電防止層(B)を有するポリプロピレン系樹脂を主成分とする中空プレートであって、該中空プレートは、メルトインデックス(ASTM D1238、230℃)1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする中間層樹脂(A−1)と、17.5質量%以上の持続性帯電防止剤とメルトインデックス(ASTM D1238、230℃)0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂からなる帯電防止層としての表層樹脂(B−1)を、190〜220℃で溶融共押出しすることにより中空プレート状に成形されてなり、帯電防止層の表面抵抗値が1010Ω以下であることを特徴とする。

【0011】

本発明のポリプロピレン系樹脂製中空プレートに用い得る中空構造を有する中間層(A)としては、例えば特公昭38−4185号公報、特公昭38−17182号公報などに記載の、平行する一対のライナー部とそれに垂直または斜めの複数のリブからなるシート状、すなわちダンボール状の中空プレートを挙げることができる。

リブ部とライナー部の量比は重量比で0.1〜10の範囲がそりを抑制する観点から好ましい。

本発明のポリプロピレン系樹脂製中空プレートに用い得る中空構造を有する中間層(A)の中間層樹脂(A−1)は、メルトインデックス(ASTM D1238、230℃)1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする。本発明においてポリプロピレンブロックコポリマーは、プロピレンと他のα−オレフィン(例えば、エチレン、1−ブテン、4−メチル−1−ペンテン、1−ペンテン、1−オクテン、1−デセン、1−ドデセン等)の一種類以上とのブロック共重合体であり、特に低温耐衝撃性等の機械的物性の点から、エチレンが5.0〜10.0質量%のエチレンープロピレンブロックコポリマーが推奨される。

ポリプロピレンブロックコポリマーの溶融粘度の指標としてのメルトインデックス(以下、「MI」と言うことがある。)は、ASTM D1238〔230℃で荷重21.18N(2.16kg)〕に準じて測定した値が1.0〜2.0(g/10分)の範囲である。MIが1.0(g/10分)未満では、共押出した帯電防止層の表面剥離や粉落ち割れなどの問題が生じ、2.0(g/10分)を超えると成形不良の問題が発生する。

【0012】

中間層樹脂(A−1)には、剛性を高める目的で、フィラーを副材料として配合しても良い。副材料は、特に限定されるものではないが、コスト面、成形性、取り扱い性等とのバランスを考慮すると、タルク、炭酸カルシウム等が好ましい。フィラーの添加量が増加すると、コスト高、比重の増大につながるので、これらのバランスを考慮すると、添加量は総重量に対してタルクの場合は5〜30質量%、炭酸カルシウムの場合は20質量%程度以下とするのが好ましい。

さらに、前記フィラーの他に、酸化防止剤、紫外線吸収剤、帯電防止剤、抗菌剤、難燃剤、光安定剤、滑剤等を必要に応じて任意な量、任意な種類、配合してもよい。

【0013】

本発明において、帯電防止層の樹脂すなわち表層樹脂(B−1)としては、17.5質量%以上の持続性帯電防止剤と、メルトインデックス(ASTM D1238、230℃)0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂が使用される。MIがこれらの範囲を外れると、中間層樹脂(A−1)の場合と同様に、共押出した帯電防止層の表面剥離や粉落ち割れなどの問題が発生する。ポリプロピレンブロックコポリマーは、中間層樹脂(A−1)と同様のものが使用できる。

【0014】

持続性帯電防止剤は、表層樹脂(B−1)中に17.5質量%以上含まれることが、表層(帯電防止層)の表面抵抗値が1010Ω以下にするために必要である。

持続性帯電防止剤としては、好適なものとして、ポリエーテル/ポリオレフィンブロックコポリマーやポリエーテルエステルアミド系化合物を挙げることができる。

とりわけ、特開2001−278985号公報のに記載の下記化学式(1)で表されるような、オレフィン系モノマーが重合されてなるオレフィン系ブロックと、親水性モノマーが重合されてなる親水系ブロックとが繰り返し交互に結合した構造を有するポリエーテル/ポリオレフィンブロックコポリマーが好ましく用いられる。

【0015】

【化1】

【0016】

一般式(1)中、nは2〜50の整数、R1及びR2の一方は水素原子であり他方は水素原子又は炭素数1〜10のアルキル基、yは15〜800の整数、E1はジオール(b0)から水酸基を除いた残基、A1は炭素数2〜4のアルキレン基、m及びm'は1〜300の整数を表し、X及びX'は下記一般式(2)〜(8)で示される基から選ばれる基及び対応する(2')〜(8')で示される基から選ばれる基、すなわち、Xが一般式(2)で示される基のとき、X'は一般式(2')で示される基であり、一般式(3)〜(8)及び(3')〜(8')についても同様の関係である。

【0017】

【化2】

【0018】

【化3】

【0019】

一般式(1)で示される繰り返し単位を有するブロックポリマー(A1)のうちで、好ましいのはXが一般式(2),(4)で示されるもの、特に好ましいのは一般式(4)で示されるものである。ブロックポリマー(A1)を構成するポリエーテル(b1)の量は、(a1)と(b1)との合計重量に基づいて、通常20〜90%、好ましくは25〜90%、特に好ましくは30〜70%である。(b1)の量がこの範囲であると帯電防止性の点でより好ましい。また、該(A1)のMnは、通常2,000〜60,000、好ましくは5,000〜40,000、特に好ましくは8,000〜30,000である。Mnがこの範囲のものが特に帯電防止性能に優れる。

また持続性帯電防止剤は、融点が120〜160℃であることが好ましい。融点が120℃未満の場合、樹脂層が剥離しやすくなる傾向があり、160℃を越えると帯電防止性が低下する傾向がある。

【0020】

帯電防止層の樹脂としての表層樹脂(B−1)は、17.5質量%以上の持続性帯電防止剤(b−1)とMIが1.0〜4.0(g/10分)ポリプロピレンブロックコポリマー(b−2)とを混合して得られるが、混合方法は、特に限定されないが、例えば(1)(b−1)、(b−2)および必要により他の添加剤(c)をタンブルミキサー、リボンブレンダーまたはヘンシェルミキサー等でドライブレンドして混合する方法、(2)上記の各成分を上記の方法でドライブレンドした後、押出機で溶融混合(通常200〜280℃)してペレット化する方法、(3)(b−1)と(b−2)とのマスターバッチ樹脂組成物を押出機による溶融混合(200〜280℃)で予め作成しておき、該マスターバッチ、(b−1)および必要により(c)を上記混合機でドライブレンドして混合する方法が挙げられる。これらの方法のうち、(b−1)の(b−2)への分散性の観点から好ましいのは(2)および(3)、とくに好ましいのは(2)の方法である。

【0021】

また、中間層樹脂(A−1)のポリプロピレンブロックコポリマーのメルトインデックスが表層樹脂(B−1)のポリプロピレンブロックコポリマーのメルトインデックスよりも大きく、これらのメルトインデックス差が2以下であり、且つ得られた中空プレートのメルトインデックス(ASTM D1238、230℃)が2.0(g/10分)以下であることが、表面剥離や粉落ち、割れなどの問題を回避し、且つ中空プレートの機械物性の点から好ましい。

また、表層樹脂(B−1)には、変性ポリオレフィンを含有させることによって、、表面剥離や粉落ちをよりしにくくすることができる。変性ポリオレフィンの含有量は概ね

1〜10質量%である。

【0022】

中空構造を有する中間層(A)の厚みは、実用性と連続成形性の観点から1000〜10000μmの範囲が好ましく、3000〜7000μmがより好ましい。また、表面の帯電防止層(B)の厚みは、帯電防止性能とコスト及び共押出し成形の関係から10〜500μmの範囲が好ましく、20〜200μmがより好ましく、40〜100μmが特に好ましい。帯電防止層の厚みは、帯電防止性能の観点から中空プレートの横断面において、全帯電防止層の質量比が、中間層を含めた中空プレート全体の質量に対して概ね1〜15質量%、特に2〜7.5質量%となる厚みであることが好ましい。

【0023】

本発明の帯電防止層を有するポリプロピレン樹脂系中空プレートは、中空構造を有する中間層(A)の両表面に帯電防止層を設けることができる。両表面に帯電防止層を設ければ、材質が対称なので、共押出しや冷却が均一に行われ、中空プレート成形後や、保管時にそりが発生することがなく、製函などの後加工の自由度も高くなるので好ましい。帯電防止層(B)は、中空プレートの用途によっては、中空構造を有する中間層(A)の少なくとも一方の面にあれば足りる場合もあり、両表面に帯電防止層を設ける場合であっても、使用時に要求される帯電防止性能等を考慮して、両層の帯電防止層の厚みをそれぞれ異なるものとしてもよい。

【0024】

本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートを製造するには、中間層樹脂(A−1)を押出すための主押出機と表層樹脂(B−1)を押出すための副押出機から樹脂を導いて中空状中間層及び表面帯電防止層を形成するダイスを備えた共押出ブロックで合流させ、該共押出ブロックの温度を190〜220℃に制御して溶融押出し、しかる後冷却フォーマーに導いて中空プレートを製造することを特徴とする。

主押出機及び副押出機は、通常の溶融押出しに用いられる所定の吐出能力を有する単軸押出機等が使用できる。

【0025】

中間層樹脂(A−1)は主押出機中で、表層樹脂(B−1)は副押出機中でそれぞれ溶融混練されダイスを備えた共押出ブロックで合流される。

中空構造を有する層(A)が、平行する一対のライナー部とそれに垂直または斜めの複数のリブからなるシート状、すなわちダンボール状のダイスは、ライナーのための所定の厚みと中空部を形成する芯金が櫛刃状に設けられ、各芯金の中央部からエアーが供給できる構造を有している。また、表層樹脂は中間層の上面及び/又は下面に配置され表面層を形成できるように導かれダイスで積層状に合流される。

【0026】

ダイスを含む共押出ブロックの温度は、190〜220℃の範囲として、中間層樹脂(A−1)及び表層樹脂(B−1)が共押出される。

ダイスを含む共押出ブロックの温度が、190℃を下回ると、樹脂粘度が高すぎて、得られる中空プレートの表面が鮫肌状になったり、表面凹凸が目立つなどの外観不良と、表層樹脂と中間層樹脂との融着が不良となり、表層剥離及び粉の発生が顕著となる。

また、ダイスを含む共押出ブロックの温度が、220℃を超えると表層樹脂と中間層樹脂の冷却固化時の挙動差が大きくなって表層剥離及び粉の発生が顕著となる。

【0027】

中間層とその少なくとも一方の表面に積層された帯電防止層とは、共押出ブロックで合流一体化されてダイスより溶融共押出しされた後、冷却フォーマーに導かれて中空構造を有する中空プレートが製造される。冷却フォーマーは、例えば、中空プレートの厚みに対応した間隙を有する上下二枚の金属ブロックに冷却媒体を循環させ、金属ブロックの中空プレートとの接触面側に設けられた細孔から真空吸引用しつつ、中空プレートと接触させて熱交換し冷却する構造のものが用いられる。なお、冷却フォーマーの入り口付近では、エアー冷却を併用し、フォーマー中では、水のミストを併用するなどして冷却効果を高めてもよい。

【0028】

また、中空構造を形成するために、ダイスの芯金の中央からは所定の圧力のエアーが供給され、この内圧で中空プレートの厚みが保持されつつ冷却固化されて、内部の中空構造が画成される。なお、所定の長さで切断されるいわゆる枚葉による製品形態の場合は、切断カット後に開放系となって中空部内の圧力が低下したり、変動したりしないように、、冷却フォーマーの下流に設置され所定の圧力に制御された恒圧室で所定の長さにカットされる。

【実施例】

【0029】

以下、本発明を実施例及び比較例により説明するが、本発明はこれらの実施例になんら限定されるものではない。

【0030】

評価方法

(1)帯電防止性

東亜電波社製 超絶縁計SM−8210、平板用電極SME8310を使用し、23℃、相対湿度50%RH、印加電圧500Vの条件下で、10秒間印加電圧をかけたのち、1分後の抵抗値(表面抵抗率)を測定した。

(2)表層剥離性

帯電防止層(B)にセロハンテープ(積水化学工業製)を貼り、該セロハンテープを剥がしたときに帯電防止層(B)がテープとともに剥がれるかどうかで判定する。剥がれる場合には×、剥がれない場合には○とした。

(3)粉落ち性

帯電防止層(B)面を指で擦ったときの、粉の付き具合で判定する。5回擦って粉が付着した場合には×、10回で付着した場合には△、20回以上擦っても付着しない場合には○とした。

(4)リサイクル性

中空構造を有する層(A)を構成するオレフィン系重合体(A−1)のうちの40質量%をリサイクル使用することとして、先に製造した本発明の中空プレートを粉砕、再生処理して得られたペレットを用いて中空プレートを成形し、得られた中空プレートの外観を目視確認する。外観不良のものは×、外観不良はほとんどないが再生ペレット無のものと外観が異なるものは△、再生ペレットの有無で変化なしのものは○とした。

【0031】

実施例1

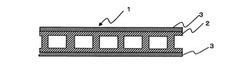

中間層樹脂(A−1)として、サンアロマー社製のポリプロピレンブロックコポリマー〔グレード名:PF380A、MI=1.6(g/10分)〕を使用した。表層樹脂(B−1)には、SK社製のポリプロピレンブロックコポリマー〔グレード名:B900F、MI=0.5(g/10分)〕82.5質量%に三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を17.5質量%添加混合した樹脂を用い、厚み5000μmの中間層の両表面に厚み100μmの帯電防止層を形成した中空プレートを目標として製造すべく、ダイス(ブロックを含む)温度200℃でポリプロピレン系樹脂中空共押出プレ−ト品を製造した。図1に模式図として示すように、得られた中空プレート1は、、中間層2が、厚み300μmの上下ライナーに対して垂直な厚み220μmのリブがピッチ5000μmで平行に配置された中空構造を有し、両表面に厚み100μmの帯電防止層3が形成され、全体目付けが1000g/m2、中間層の目付けが820g/m2であった。

前記の測定方法により評価の結果、表面抵抗値は7.5×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0032】

実施例2

中間層樹脂(A−1)にプライムポリマー社製ポリプロピレンブロックコポリマー〔グレード名:E255G、MI=1.1(g/10分)〕を使用した以外は、実施例1と同じ表層樹脂(B−1)を用い、実施例1と同様にして帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は7.5×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0033】

実施例3

中間層樹脂(A−1)に、サンアロマー社製ポリプロピレンブロックコポリマー〔グレード名:PF380A、MI=1.6(g/10分)〕を使用し、表層樹脂(B−1)には、SK社製のポリプロピレンブロックコポリマー〔グレード名:B900F、MI=0.5(g/10分)75質量%に三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を25質量%添加混合した樹脂を用い、その他は実施例1と同様にして帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は5.0×106Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0034】

実施例4

表層樹脂(B−1)の帯電防止剤を三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット300、MI=150(g/10分)〕に代えた以外は実施例1と同じ中間層樹脂(A−1)を用い、実施例1と同様にして帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0035】

実施例5

表層樹脂(B−1)の帯電防止剤をチバスペシャリティケミカルズ社製のポリエーテルブロックアミド系持続性帯電防止剤〔グレード名:IRGASTAT P18、MI=18(g/10分)〕17.5質量%に代えた以外は実施例1と同じ中間層樹脂(A−1)を用い、実施例1と同様にして帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

実施例6

実施例1において、ダイス(ブロックを含む)温度215℃とした他は、実施例1と同様にして中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0036】

【表1】

【0037】

比較例1

中間層樹脂(A−1)としてSK社製ポリプロピレンブロックコポリマー〔グレード名:B900F、MI=0.5(g/10分)を使用し、表層樹脂に、中間層樹脂(A−1)同じSK社製のポリプロピレンブロックコポリマー〔グレード名:B900F、MI=0.5(g/10分)〕82.5質量%に三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を17.5質量%添加混合した樹脂を用い、実施例1と同様にダイス(ブロックを含む)温度200℃でポリプロピレン系樹脂中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下で問題なかったが、表面剥離・割れ・粉落ちが発生した。これらの結果をまとめて表2に示す。

【0038】

比較例2

実施例4において、帯電防止剤を三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を17.5質量%に代え、ダイス(ブロックを含む)温度250℃とした他は実施例4と同様にしてポリプロピレン系樹脂中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下で問題なかったが、表面剥離・割れ・粉落ちが発生した。

これらの結果をまとめて表2に示す。

【0039】

比較例3

実施例1において、ダイス(ブロックを含む)温度180℃とした他は、実施例1と同様にして中空プレートを製造した。得られた中空プレートは、表面抵抗値は9.0×109Ω以下であり、実施例1と概ね同様の寸法形状ではあったが、表面が鮫肌状であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表2に示す。

【0040】

【表2】

【0041】

実施例7

実施例1により得られた中空プレート(帯電防止剤の添加率40質量%)の幅方向端部(耳部)を約4mm角にカットし、これを40質量%中間層樹脂に添加し、他は実施例1と同一の条件で成形して、帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は3.5×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。また、表面の外観は再生ペレットを使用していない実施例1による中空プレートと変化がなかった。前記耳部の4mm角にカットしたもののMIをASTMに準じて測定した結果をまとめて表3に示す。

【0042】

比較例4

一方、帯電防止層を設けることなく、中間層において、サンアロマー社製のポリプロピレンブロックコポリマー〔グレード名:PF380A、MI=1.6(g/10分)〕82.5質量%に、三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を17.5質量%添加混合した樹脂を用いて共押出しすることなくダイス温度200℃で中空プレートを製造した。得られた中空プレートの端部を約4mm角にカットし、これを40質量%中間層樹脂に添加し、中空プレートを製造した。

得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下であるが、表面の外観は再生ペレットを使用していないものと比較して表面に皺状筋が見られ変化があった。前記耳部の4mm角にカットしたもののMIをASTMに準じて測定した結果をまとめて表3に示す。

【0043】

【表3】

【産業上の利用可能性】

【0044】

本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートによれば、中間層樹脂(A−1)と帯電防止剤が配合された表層樹脂(B−1)との表層剥離や割れ及び粉の発生のない中空プレートを提供でき、帯電によるほこり付着や放電による内容物破損が問題となるような、帯電防止性能が求められるあらゆる用途、例えば、家電・OA機器・ゲーム機器・事務機器用のハウジング製品、文具、おもちゃ、床材用・床養生用シート、マット、自動車部品、ICトレイ、通い函、棚板、看板、化粧板、風呂蓋などの用途向け中空プレートとして利用することができる。

低原料コストでリサイクル可能な帯電防止層を有するポリプロピレン系樹脂製中空プレートとして各種用途に利用できる。

また、本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートの製造方法によれば、帯電防止層を有するポリプロピレン系樹脂製中空プレートを再現性よく製造できる。

【図面の簡単な説明】

【0045】

【図1】実施例1により得られた本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートの横断面模式図である。

【符号の説明】

【0046】

1 帯電防止層を有するポリプロピレン系樹脂製中空プレート

2 中空構造を有する中間層(A)

3 帯電防止層(B)

【技術分野】

【0001】

本発明は、帯電防止層を有するポリプロピレン系樹脂製中空プレート及びその製造方法

に関する。

【背景技術】

【0002】

ポリプロピレンなどのポリオレフィン系樹脂は安価で成形が容易であることから、これを用いて、平行する一対のライナー部とそれに垂直または斜めの複数のリブからなるシート状に成形した、いわゆるプラスチックダンボールは、耐衝撃強度や耐圧縮強度に優れ、耐水性、光透過性、リサイクル性を備えており、一般梱包用ケース、通い函などの容器類、表面保護包装材、仕切り板、建築材料、装飾材料等として広く利用されている。

しかしながら、ポリオレフィン系樹脂は、帯電性が高いため、帯電防止性能が要求される用途では、帯電防止剤の使用を余儀なくされている。そして、帯電防止性能も、単に、親水性添加剤をポリオレフィン系樹脂に練り込むタイプのものでは、表面にブリードアウトした添加剤が拭き取りや、経時により消失して、長期間に亘って帯電防止性能を維持することが困難であった。

【0003】

かかる事情から開発された持続性帯電防止剤は、導電性のある比較的大きな分子のエラストマーを含有しており、表層部に筋状の導電回路を形成することにより帯電防止性能を発現する。

しかしながら、この持続性帯電防止剤をポリプロピレン系樹脂とアロイ化しても、相溶性が悪く、且つ分散性や流動性が、ベースのポリプロピレン系樹脂と大きく異なる。そのために、この持続性帯電防止剤を高添加したポリプロピレン系樹脂製中空押出プレートは、中空押出成形性や帯電性能は問題ないが、プレートの取扱い時や使用時に表面剥離や粉落ちが発生する。また、プレートを製函した容器や成形された製品が簡単に手で割れてしまい、加工上や使用上の問題が発生していた。

【0004】

さらに、中空プレートは、成形時に両端部がいわゆる耳として、切断除外され部分や、使用済みで回収された中空プレートを再溶融してリサイクルしている。しかし、持続性帯電防止性が求められ、持続性帯電防止剤を中空プレート全体に添加したものでは、再生のためのリサイクルにより溶融粘度が低下し、中空プレート製造時の成形性の変動を来たすので再利用が難しいという問題があった。

【0005】

一般に持続性帯電防止剤は高額であるため、成形品全体に添加充填する方式で使用するとコスト高となり、且つ物性が著しく低下するので、実用するには共押出により表面層のみに使用することが望ましい。

特に、ポリプロピレン系中空共押出プレート品は、最もコストパフォーマンスに優れている。この種のものとして、表層剥離や粉落ちの問題のない、リサイクル性と帯電防止性能に優れたオレフィン系重合体からなる中空構造を有する成形体として、オレフィン系重合体と高分子型帯電防止剤を含有する厚さd(μm)の帯電防止層とオレフィン系重合体からなる空隙率が所定以上で厚さL(μm)の中空構造を有する層とを積層してなる成形体が提案されている(特許文献1参照。)。

そして、特許文献1の実施例1には、中空構造を有する層にプロピレン系樹脂100重量部、帯電防止層を構成する樹脂としてプロピレン系樹脂100重量部と酸変性低分子量ポリプロピレン8重量部、高分子型帯電防止剤15重量部をドライブレンドしたものを、2種3層異形ダイスを用いて中空構造を有する層の両側に帯電防止層が積層されてなる成形体を共押出成形により成形した旨の記載がある。

しかし、中空構造を有する層にプロピレン系樹脂と帯電防止層を構成する樹脂との溶融粘度差をどのようにするかについての具体的な記載がない。

【0006】

【特許文献1】特開2004−276442号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、持続型帯電防止性中空プレートの上記従来の問題点を解決するためになされたものであって、その目的は、十分な持続型帯電防止性能を有し、中空プレートの取扱い時や使用時に表面剥離や粉落ちが発生せず、低原料コストで、且つリサイクルが可能な帯電防止層を有するポリプロピレン系樹脂製中空プレート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記従来技術の問題点を解決するため鋭意研究した結果、中空構造を有する中間層を構成する樹脂と帯電防止層を構成する樹脂の溶融粘度差を極めて少なくすることで上記目的が達成されることを見出した。

すなわち、本発明は、

(1)中空構造を有する中間層(A)と、中間層(A)の少なくとも1つの表面に帯電防止層(B)を有する中空プレートであって、該中空プレートは、メルトインデックス(ASTM D1238、230℃)1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする中間層樹脂(A−1)と、17.5質量%以上の持続性帯電防止剤とメルトインデックス(ASTM D1238、230℃)0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂からなる帯電防止層としての表層樹脂(B−1)を、190〜220℃で溶融共押出しすることにより中空プレート状に成形されてなり、帯電防止層の表面抵抗値が1010Ω以下であることを特徴とするポリプロピレン系樹脂製中空プレート、

(2)中間層樹脂(A−1)のメルトインデックスが表層樹脂(B−1)のポリプロピレンブロックコポリマーのメルトインデックスよりも大きく、これらのメルトインデックス差が2以下であり、且つ得られた中空プレートのメルトインデックス(ASTM D1238、230℃)が2.0(g/10分)以下である前記(1)記載のポリプロピレン系樹脂製中空プレート、

(3)持続性帯電防止剤が、ポリエーテル/ポリオレフィンブロックコポリマーである前記(1)又は(2)記載のポリプロピレン系樹脂製中空プレート、

(4)中空構造を有する中間層(A)の厚みが、1000〜10000μm、表面の帯電防止層(B)の厚みが、5〜200μmである前記(1)〜(3)のいずれかに記載のポリプロピレン系樹脂製中空プレート、

(5)中空構造を有する中間層(A)の両表面に帯電防止層(B)を有してなる前記(1)〜(4)の何れかに記載のポリプロピレン系樹脂製中空プレート、及び

(6)前記(1)〜(5)のいずれかに記載の中空プレートを製造するに際して、中間層樹脂(A−1)を押出すための押出機と表層樹脂(B−1)を押出すための押出機から樹脂を導いてダイスを備えた共押出ブロックで合流させ、該共押出ブロックの温度を190〜220℃に制御して溶融押出し、しかる後冷却固化して中空状中間層及び表面帯電防止層を有する中空プレートを製造することを特徴とするポリプロピレン系樹脂製中空プレートの製造方法、

を提供するものである。

【発明の効果】

【0009】

本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートは、中間層樹脂(A−1)と帯電防止剤が配合された表層樹脂(B−1)にそれぞれ所定のメルトインデックスのものを使用し、溶融共押出し時の粘度差を極めて少なくしているので、従来の共押出しで問題となっていた表層樹脂の粘度が急激に低下することにより、ダイスより吐出された表層樹脂と中間層樹脂の粘度差で、せん断応力が異なり、冷却する際に界面剥離を起こしながら固化する為に剥離や割れが発生するという問題が解決できる。

帯電防止層としての表層樹脂は、中空プレート全体に対する比率が低いので、その両端部(耳)や、端材、使用後回収の中空プレート等を再溶融押出ししても極端にメルトインデックスが大きくなる(粘度低下する)ことがなく、問題なくリサイクルできる。

また、表層樹脂にのみ持続性帯電防止剤を添加することにより、表面抵抗値を1010Ω以下とできるので、実用上の持続性帯電防止性を備え、かつ高価な帯電防止剤の使用量を大幅に削減できるので、中空プレートの原料コストを低減できる。

また、本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートの製造方法によれば、帯電防止層を有するポリプロピレン系樹脂製中空プレートを再現性よく製造できる。

【発明を実施するための最良の形態】

【0010】

本発明のポリプロピレン系樹脂製中空プレートは、中空構造を有する中間層(A)と、中間層(A)の少なくとも1つの表面に帯電防止層(B)を有するポリプロピレン系樹脂を主成分とする中空プレートであって、該中空プレートは、メルトインデックス(ASTM D1238、230℃)1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする中間層樹脂(A−1)と、17.5質量%以上の持続性帯電防止剤とメルトインデックス(ASTM D1238、230℃)0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂からなる帯電防止層としての表層樹脂(B−1)を、190〜220℃で溶融共押出しすることにより中空プレート状に成形されてなり、帯電防止層の表面抵抗値が1010Ω以下であることを特徴とする。

【0011】

本発明のポリプロピレン系樹脂製中空プレートに用い得る中空構造を有する中間層(A)としては、例えば特公昭38−4185号公報、特公昭38−17182号公報などに記載の、平行する一対のライナー部とそれに垂直または斜めの複数のリブからなるシート状、すなわちダンボール状の中空プレートを挙げることができる。

リブ部とライナー部の量比は重量比で0.1〜10の範囲がそりを抑制する観点から好ましい。

本発明のポリプロピレン系樹脂製中空プレートに用い得る中空構造を有する中間層(A)の中間層樹脂(A−1)は、メルトインデックス(ASTM D1238、230℃)1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする。本発明においてポリプロピレンブロックコポリマーは、プロピレンと他のα−オレフィン(例えば、エチレン、1−ブテン、4−メチル−1−ペンテン、1−ペンテン、1−オクテン、1−デセン、1−ドデセン等)の一種類以上とのブロック共重合体であり、特に低温耐衝撃性等の機械的物性の点から、エチレンが5.0〜10.0質量%のエチレンープロピレンブロックコポリマーが推奨される。

ポリプロピレンブロックコポリマーの溶融粘度の指標としてのメルトインデックス(以下、「MI」と言うことがある。)は、ASTM D1238〔230℃で荷重21.18N(2.16kg)〕に準じて測定した値が1.0〜2.0(g/10分)の範囲である。MIが1.0(g/10分)未満では、共押出した帯電防止層の表面剥離や粉落ち割れなどの問題が生じ、2.0(g/10分)を超えると成形不良の問題が発生する。

【0012】

中間層樹脂(A−1)には、剛性を高める目的で、フィラーを副材料として配合しても良い。副材料は、特に限定されるものではないが、コスト面、成形性、取り扱い性等とのバランスを考慮すると、タルク、炭酸カルシウム等が好ましい。フィラーの添加量が増加すると、コスト高、比重の増大につながるので、これらのバランスを考慮すると、添加量は総重量に対してタルクの場合は5〜30質量%、炭酸カルシウムの場合は20質量%程度以下とするのが好ましい。

さらに、前記フィラーの他に、酸化防止剤、紫外線吸収剤、帯電防止剤、抗菌剤、難燃剤、光安定剤、滑剤等を必要に応じて任意な量、任意な種類、配合してもよい。

【0013】

本発明において、帯電防止層の樹脂すなわち表層樹脂(B−1)としては、17.5質量%以上の持続性帯電防止剤と、メルトインデックス(ASTM D1238、230℃)0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂が使用される。MIがこれらの範囲を外れると、中間層樹脂(A−1)の場合と同様に、共押出した帯電防止層の表面剥離や粉落ち割れなどの問題が発生する。ポリプロピレンブロックコポリマーは、中間層樹脂(A−1)と同様のものが使用できる。

【0014】

持続性帯電防止剤は、表層樹脂(B−1)中に17.5質量%以上含まれることが、表層(帯電防止層)の表面抵抗値が1010Ω以下にするために必要である。

持続性帯電防止剤としては、好適なものとして、ポリエーテル/ポリオレフィンブロックコポリマーやポリエーテルエステルアミド系化合物を挙げることができる。

とりわけ、特開2001−278985号公報のに記載の下記化学式(1)で表されるような、オレフィン系モノマーが重合されてなるオレフィン系ブロックと、親水性モノマーが重合されてなる親水系ブロックとが繰り返し交互に結合した構造を有するポリエーテル/ポリオレフィンブロックコポリマーが好ましく用いられる。

【0015】

【化1】

【0016】

一般式(1)中、nは2〜50の整数、R1及びR2の一方は水素原子であり他方は水素原子又は炭素数1〜10のアルキル基、yは15〜800の整数、E1はジオール(b0)から水酸基を除いた残基、A1は炭素数2〜4のアルキレン基、m及びm'は1〜300の整数を表し、X及びX'は下記一般式(2)〜(8)で示される基から選ばれる基及び対応する(2')〜(8')で示される基から選ばれる基、すなわち、Xが一般式(2)で示される基のとき、X'は一般式(2')で示される基であり、一般式(3)〜(8)及び(3')〜(8')についても同様の関係である。

【0017】

【化2】

【0018】

【化3】

【0019】

一般式(1)で示される繰り返し単位を有するブロックポリマー(A1)のうちで、好ましいのはXが一般式(2),(4)で示されるもの、特に好ましいのは一般式(4)で示されるものである。ブロックポリマー(A1)を構成するポリエーテル(b1)の量は、(a1)と(b1)との合計重量に基づいて、通常20〜90%、好ましくは25〜90%、特に好ましくは30〜70%である。(b1)の量がこの範囲であると帯電防止性の点でより好ましい。また、該(A1)のMnは、通常2,000〜60,000、好ましくは5,000〜40,000、特に好ましくは8,000〜30,000である。Mnがこの範囲のものが特に帯電防止性能に優れる。

また持続性帯電防止剤は、融点が120〜160℃であることが好ましい。融点が120℃未満の場合、樹脂層が剥離しやすくなる傾向があり、160℃を越えると帯電防止性が低下する傾向がある。

【0020】

帯電防止層の樹脂としての表層樹脂(B−1)は、17.5質量%以上の持続性帯電防止剤(b−1)とMIが1.0〜4.0(g/10分)ポリプロピレンブロックコポリマー(b−2)とを混合して得られるが、混合方法は、特に限定されないが、例えば(1)(b−1)、(b−2)および必要により他の添加剤(c)をタンブルミキサー、リボンブレンダーまたはヘンシェルミキサー等でドライブレンドして混合する方法、(2)上記の各成分を上記の方法でドライブレンドした後、押出機で溶融混合(通常200〜280℃)してペレット化する方法、(3)(b−1)と(b−2)とのマスターバッチ樹脂組成物を押出機による溶融混合(200〜280℃)で予め作成しておき、該マスターバッチ、(b−1)および必要により(c)を上記混合機でドライブレンドして混合する方法が挙げられる。これらの方法のうち、(b−1)の(b−2)への分散性の観点から好ましいのは(2)および(3)、とくに好ましいのは(2)の方法である。

【0021】

また、中間層樹脂(A−1)のポリプロピレンブロックコポリマーのメルトインデックスが表層樹脂(B−1)のポリプロピレンブロックコポリマーのメルトインデックスよりも大きく、これらのメルトインデックス差が2以下であり、且つ得られた中空プレートのメルトインデックス(ASTM D1238、230℃)が2.0(g/10分)以下であることが、表面剥離や粉落ち、割れなどの問題を回避し、且つ中空プレートの機械物性の点から好ましい。

また、表層樹脂(B−1)には、変性ポリオレフィンを含有させることによって、、表面剥離や粉落ちをよりしにくくすることができる。変性ポリオレフィンの含有量は概ね

1〜10質量%である。

【0022】

中空構造を有する中間層(A)の厚みは、実用性と連続成形性の観点から1000〜10000μmの範囲が好ましく、3000〜7000μmがより好ましい。また、表面の帯電防止層(B)の厚みは、帯電防止性能とコスト及び共押出し成形の関係から10〜500μmの範囲が好ましく、20〜200μmがより好ましく、40〜100μmが特に好ましい。帯電防止層の厚みは、帯電防止性能の観点から中空プレートの横断面において、全帯電防止層の質量比が、中間層を含めた中空プレート全体の質量に対して概ね1〜15質量%、特に2〜7.5質量%となる厚みであることが好ましい。

【0023】

本発明の帯電防止層を有するポリプロピレン樹脂系中空プレートは、中空構造を有する中間層(A)の両表面に帯電防止層を設けることができる。両表面に帯電防止層を設ければ、材質が対称なので、共押出しや冷却が均一に行われ、中空プレート成形後や、保管時にそりが発生することがなく、製函などの後加工の自由度も高くなるので好ましい。帯電防止層(B)は、中空プレートの用途によっては、中空構造を有する中間層(A)の少なくとも一方の面にあれば足りる場合もあり、両表面に帯電防止層を設ける場合であっても、使用時に要求される帯電防止性能等を考慮して、両層の帯電防止層の厚みをそれぞれ異なるものとしてもよい。

【0024】

本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートを製造するには、中間層樹脂(A−1)を押出すための主押出機と表層樹脂(B−1)を押出すための副押出機から樹脂を導いて中空状中間層及び表面帯電防止層を形成するダイスを備えた共押出ブロックで合流させ、該共押出ブロックの温度を190〜220℃に制御して溶融押出し、しかる後冷却フォーマーに導いて中空プレートを製造することを特徴とする。

主押出機及び副押出機は、通常の溶融押出しに用いられる所定の吐出能力を有する単軸押出機等が使用できる。

【0025】

中間層樹脂(A−1)は主押出機中で、表層樹脂(B−1)は副押出機中でそれぞれ溶融混練されダイスを備えた共押出ブロックで合流される。

中空構造を有する層(A)が、平行する一対のライナー部とそれに垂直または斜めの複数のリブからなるシート状、すなわちダンボール状のダイスは、ライナーのための所定の厚みと中空部を形成する芯金が櫛刃状に設けられ、各芯金の中央部からエアーが供給できる構造を有している。また、表層樹脂は中間層の上面及び/又は下面に配置され表面層を形成できるように導かれダイスで積層状に合流される。

【0026】

ダイスを含む共押出ブロックの温度は、190〜220℃の範囲として、中間層樹脂(A−1)及び表層樹脂(B−1)が共押出される。

ダイスを含む共押出ブロックの温度が、190℃を下回ると、樹脂粘度が高すぎて、得られる中空プレートの表面が鮫肌状になったり、表面凹凸が目立つなどの外観不良と、表層樹脂と中間層樹脂との融着が不良となり、表層剥離及び粉の発生が顕著となる。

また、ダイスを含む共押出ブロックの温度が、220℃を超えると表層樹脂と中間層樹脂の冷却固化時の挙動差が大きくなって表層剥離及び粉の発生が顕著となる。

【0027】

中間層とその少なくとも一方の表面に積層された帯電防止層とは、共押出ブロックで合流一体化されてダイスより溶融共押出しされた後、冷却フォーマーに導かれて中空構造を有する中空プレートが製造される。冷却フォーマーは、例えば、中空プレートの厚みに対応した間隙を有する上下二枚の金属ブロックに冷却媒体を循環させ、金属ブロックの中空プレートとの接触面側に設けられた細孔から真空吸引用しつつ、中空プレートと接触させて熱交換し冷却する構造のものが用いられる。なお、冷却フォーマーの入り口付近では、エアー冷却を併用し、フォーマー中では、水のミストを併用するなどして冷却効果を高めてもよい。

【0028】

また、中空構造を形成するために、ダイスの芯金の中央からは所定の圧力のエアーが供給され、この内圧で中空プレートの厚みが保持されつつ冷却固化されて、内部の中空構造が画成される。なお、所定の長さで切断されるいわゆる枚葉による製品形態の場合は、切断カット後に開放系となって中空部内の圧力が低下したり、変動したりしないように、、冷却フォーマーの下流に設置され所定の圧力に制御された恒圧室で所定の長さにカットされる。

【実施例】

【0029】

以下、本発明を実施例及び比較例により説明するが、本発明はこれらの実施例になんら限定されるものではない。

【0030】

評価方法

(1)帯電防止性

東亜電波社製 超絶縁計SM−8210、平板用電極SME8310を使用し、23℃、相対湿度50%RH、印加電圧500Vの条件下で、10秒間印加電圧をかけたのち、1分後の抵抗値(表面抵抗率)を測定した。

(2)表層剥離性

帯電防止層(B)にセロハンテープ(積水化学工業製)を貼り、該セロハンテープを剥がしたときに帯電防止層(B)がテープとともに剥がれるかどうかで判定する。剥がれる場合には×、剥がれない場合には○とした。

(3)粉落ち性

帯電防止層(B)面を指で擦ったときの、粉の付き具合で判定する。5回擦って粉が付着した場合には×、10回で付着した場合には△、20回以上擦っても付着しない場合には○とした。

(4)リサイクル性

中空構造を有する層(A)を構成するオレフィン系重合体(A−1)のうちの40質量%をリサイクル使用することとして、先に製造した本発明の中空プレートを粉砕、再生処理して得られたペレットを用いて中空プレートを成形し、得られた中空プレートの外観を目視確認する。外観不良のものは×、外観不良はほとんどないが再生ペレット無のものと外観が異なるものは△、再生ペレットの有無で変化なしのものは○とした。

【0031】

実施例1

中間層樹脂(A−1)として、サンアロマー社製のポリプロピレンブロックコポリマー〔グレード名:PF380A、MI=1.6(g/10分)〕を使用した。表層樹脂(B−1)には、SK社製のポリプロピレンブロックコポリマー〔グレード名:B900F、MI=0.5(g/10分)〕82.5質量%に三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を17.5質量%添加混合した樹脂を用い、厚み5000μmの中間層の両表面に厚み100μmの帯電防止層を形成した中空プレートを目標として製造すべく、ダイス(ブロックを含む)温度200℃でポリプロピレン系樹脂中空共押出プレ−ト品を製造した。図1に模式図として示すように、得られた中空プレート1は、、中間層2が、厚み300μmの上下ライナーに対して垂直な厚み220μmのリブがピッチ5000μmで平行に配置された中空構造を有し、両表面に厚み100μmの帯電防止層3が形成され、全体目付けが1000g/m2、中間層の目付けが820g/m2であった。

前記の測定方法により評価の結果、表面抵抗値は7.5×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0032】

実施例2

中間層樹脂(A−1)にプライムポリマー社製ポリプロピレンブロックコポリマー〔グレード名:E255G、MI=1.1(g/10分)〕を使用した以外は、実施例1と同じ表層樹脂(B−1)を用い、実施例1と同様にして帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は7.5×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0033】

実施例3

中間層樹脂(A−1)に、サンアロマー社製ポリプロピレンブロックコポリマー〔グレード名:PF380A、MI=1.6(g/10分)〕を使用し、表層樹脂(B−1)には、SK社製のポリプロピレンブロックコポリマー〔グレード名:B900F、MI=0.5(g/10分)75質量%に三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を25質量%添加混合した樹脂を用い、その他は実施例1と同様にして帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は5.0×106Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0034】

実施例4

表層樹脂(B−1)の帯電防止剤を三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット300、MI=150(g/10分)〕に代えた以外は実施例1と同じ中間層樹脂(A−1)を用い、実施例1と同様にして帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0035】

実施例5

表層樹脂(B−1)の帯電防止剤をチバスペシャリティケミカルズ社製のポリエーテルブロックアミド系持続性帯電防止剤〔グレード名:IRGASTAT P18、MI=18(g/10分)〕17.5質量%に代えた以外は実施例1と同じ中間層樹脂(A−1)を用い、実施例1と同様にして帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

実施例6

実施例1において、ダイス(ブロックを含む)温度215℃とした他は、実施例1と同様にして中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表1に示す。

【0036】

【表1】

【0037】

比較例1

中間層樹脂(A−1)としてSK社製ポリプロピレンブロックコポリマー〔グレード名:B900F、MI=0.5(g/10分)を使用し、表層樹脂に、中間層樹脂(A−1)同じSK社製のポリプロピレンブロックコポリマー〔グレード名:B900F、MI=0.5(g/10分)〕82.5質量%に三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を17.5質量%添加混合した樹脂を用い、実施例1と同様にダイス(ブロックを含む)温度200℃でポリプロピレン系樹脂中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下で問題なかったが、表面剥離・割れ・粉落ちが発生した。これらの結果をまとめて表2に示す。

【0038】

比較例2

実施例4において、帯電防止剤を三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を17.5質量%に代え、ダイス(ブロックを含む)温度250℃とした他は実施例4と同様にしてポリプロピレン系樹脂中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下で問題なかったが、表面剥離・割れ・粉落ちが発生した。

これらの結果をまとめて表2に示す。

【0039】

比較例3

実施例1において、ダイス(ブロックを含む)温度180℃とした他は、実施例1と同様にして中空プレートを製造した。得られた中空プレートは、表面抵抗値は9.0×109Ω以下であり、実施例1と概ね同様の寸法形状ではあったが、表面が鮫肌状であり、表面剥離・割れ・粉落ちはなかった。これらの結果をまとめて表2に示す。

【0040】

【表2】

【0041】

実施例7

実施例1により得られた中空プレート(帯電防止剤の添加率40質量%)の幅方向端部(耳部)を約4mm角にカットし、これを40質量%中間層樹脂に添加し、他は実施例1と同一の条件で成形して、帯電防止層を有する中空プレートを製造した。得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は3.5×109Ω以下であり、表面剥離・割れ・粉落ちはなかった。また、表面の外観は再生ペレットを使用していない実施例1による中空プレートと変化がなかった。前記耳部の4mm角にカットしたもののMIをASTMに準じて測定した結果をまとめて表3に示す。

【0042】

比較例4

一方、帯電防止層を設けることなく、中間層において、サンアロマー社製のポリプロピレンブロックコポリマー〔グレード名:PF380A、MI=1.6(g/10分)〕82.5質量%に、三洋化成工業社製の持続性帯電防止剤〔グレード名:ペレスタット230、MI=100(g/10分)〕を17.5質量%添加混合した樹脂を用いて共押出しすることなくダイス温度200℃で中空プレートを製造した。得られた中空プレートの端部を約4mm角にカットし、これを40質量%中間層樹脂に添加し、中空プレートを製造した。

得られた中空プレートは実施例1と同様の寸法形状を有し、表面抵抗値は9.0×109Ω以下であるが、表面の外観は再生ペレットを使用していないものと比較して表面に皺状筋が見られ変化があった。前記耳部の4mm角にカットしたもののMIをASTMに準じて測定した結果をまとめて表3に示す。

【0043】

【表3】

【産業上の利用可能性】

【0044】

本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートによれば、中間層樹脂(A−1)と帯電防止剤が配合された表層樹脂(B−1)との表層剥離や割れ及び粉の発生のない中空プレートを提供でき、帯電によるほこり付着や放電による内容物破損が問題となるような、帯電防止性能が求められるあらゆる用途、例えば、家電・OA機器・ゲーム機器・事務機器用のハウジング製品、文具、おもちゃ、床材用・床養生用シート、マット、自動車部品、ICトレイ、通い函、棚板、看板、化粧板、風呂蓋などの用途向け中空プレートとして利用することができる。

低原料コストでリサイクル可能な帯電防止層を有するポリプロピレン系樹脂製中空プレートとして各種用途に利用できる。

また、本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートの製造方法によれば、帯電防止層を有するポリプロピレン系樹脂製中空プレートを再現性よく製造できる。

【図面の簡単な説明】

【0045】

【図1】実施例1により得られた本発明の帯電防止層を有するポリプロピレン系樹脂製中空プレートの横断面模式図である。

【符号の説明】

【0046】

1 帯電防止層を有するポリプロピレン系樹脂製中空プレート

2 中空構造を有する中間層(A)

3 帯電防止層(B)

【特許請求の範囲】

【請求項1】

中空構造を有する中間層(A)と、中間層(A)の少なくとも1つの表面に帯電防止層(B)を有する中空プレートであって、該中空プレートは、メルトインデックス(ASTM D1238、230℃)1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする中間層樹脂(A−1)と、17.5質量%以上の持続性帯電防止剤とメルトインデックス(ASTM D1238、230℃)0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂からなる帯電防止層としての表層樹脂(B−1)を、190〜220℃で溶融共押出しすることにより中空プレート状に成形されてなり、帯電防止層の表面抵抗値が1010Ω以下であることを特徴とするポリプロピレン系樹脂製中空プレート。

【請求項2】

中間層樹脂(A−1)のメルトインデックスが表層樹脂(B−1)のポリプロピレンブロックコポリマーのメルトインデックスよりも大きく、これらのメルトインデックス差が2以下であり、且つ得られた中空プレートのメルトインデックス(ASTM D1238、230℃)が2.0(g/10分)以下である請求項1記載のポリプロピレン系樹脂製中空プレート。

【請求項3】

持続性帯電防止剤が、ポリエーテル/ポリオレフィンブロックコポリマーである請求項1又は2記載のポリプロピレン系樹脂製中空プレート。

【請求項4】

中空構造を有する中間層(A)の厚みが、1000〜10000μm、表面の帯電防止層(B)の厚みが、5〜200μmである請求項1〜3のいずれかに記載のポリプロピレン系樹脂製中空プレート。

【請求項5】

中空構造を有する中間層(A)の両表面に帯電防止層(B)を有してなる請求項1〜4の何れかに記載のポリプロピレン系樹脂製中空プレート。

【請求項6】

請求項1〜5のいずれかに記載の中空プレートを製造するに際して、中間層樹脂(A−1)を押出すための押出機と表層樹脂(B−1)を押出すための押出機から樹脂を導いてダイスを備えた共押出ブロックで合流させ、該共押出ブロックの温度を190〜220℃に制御して溶融押出しし、しかる後冷却固化して中空状中間層及び表面帯電防止層を有する中空プレートを製造することを特徴とするポリプロピレン系樹脂製中空プレートの製造方法。

【請求項1】

中空構造を有する中間層(A)と、中間層(A)の少なくとも1つの表面に帯電防止層(B)を有する中空プレートであって、該中空プレートは、メルトインデックス(ASTM D1238、230℃)1.0〜2.0(g/10分)のポリプロピレンブロックコポリマーを主成分とする中間層樹脂(A−1)と、17.5質量%以上の持続性帯電防止剤とメルトインデックス(ASTM D1238、230℃)0.5〜1.0(g/10分)のポリプロピレンブロックコポリマーとの混合樹脂からなる帯電防止層としての表層樹脂(B−1)を、190〜220℃で溶融共押出しすることにより中空プレート状に成形されてなり、帯電防止層の表面抵抗値が1010Ω以下であることを特徴とするポリプロピレン系樹脂製中空プレート。

【請求項2】

中間層樹脂(A−1)のメルトインデックスが表層樹脂(B−1)のポリプロピレンブロックコポリマーのメルトインデックスよりも大きく、これらのメルトインデックス差が2以下であり、且つ得られた中空プレートのメルトインデックス(ASTM D1238、230℃)が2.0(g/10分)以下である請求項1記載のポリプロピレン系樹脂製中空プレート。

【請求項3】

持続性帯電防止剤が、ポリエーテル/ポリオレフィンブロックコポリマーである請求項1又は2記載のポリプロピレン系樹脂製中空プレート。

【請求項4】

中空構造を有する中間層(A)の厚みが、1000〜10000μm、表面の帯電防止層(B)の厚みが、5〜200μmである請求項1〜3のいずれかに記載のポリプロピレン系樹脂製中空プレート。

【請求項5】

中空構造を有する中間層(A)の両表面に帯電防止層(B)を有してなる請求項1〜4の何れかに記載のポリプロピレン系樹脂製中空プレート。

【請求項6】

請求項1〜5のいずれかに記載の中空プレートを製造するに際して、中間層樹脂(A−1)を押出すための押出機と表層樹脂(B−1)を押出すための押出機から樹脂を導いてダイスを備えた共押出ブロックで合流させ、該共押出ブロックの温度を190〜220℃に制御して溶融押出しし、しかる後冷却固化して中空状中間層及び表面帯電防止層を有する中空プレートを製造することを特徴とするポリプロピレン系樹脂製中空プレートの製造方法。

【図1】

【公開番号】特開2009−34959(P2009−34959A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−203350(P2007−203350)

【出願日】平成19年8月3日(2007.8.3)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年8月3日(2007.8.3)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

[ Back to top ]