帯電防止靴

【課題】靴底の抵抗値を規定された105Ω以上に維持して漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、人体帯電電位を数十V以下に抑えることができる帯電防止靴を提供する。

【解決手段】靴底2の外底面5を、その略全面に亘って連続した、それ自体の抵抗値が0Ω以上、104Ω以下である底面層10によって構成するとともに、前記靴底の中底面3から前記外底面までの間の総抵抗値を105Ω以上、108Ω以下とした帯電防止靴1である。

【解決手段】靴底2の外底面5を、その略全面に亘って連続した、それ自体の抵抗値が0Ω以上、104Ω以下である底面層10によって構成するとともに、前記靴底の中底面3から前記外底面までの間の総抵抗値を105Ω以上、108Ω以下とした帯電防止靴1である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工場等において作業者等の体に蓄積された静電気を床に放電して除去するための帯電防止靴に関するものである。

【背景技術】

【0002】

例えば半導体素子等の電子部品の製造工程に使用するクリーンルームなどの、高度の防塵性能が要求される環境や、あるいは有機溶剤やガス等を取り扱うため静電気スパークの発生を高度に防止することが求められる環境等においては、作業者が作業をすることでその体に蓄積された静電気を、床面に接触した靴底の外底面を介して床に放電して除去するために、導電性を付与した帯電防止床と、靴底に導電性を付与した帯電防止靴とが組み合わせて用いられる。

【0003】

前記帯電防止靴としては、日本工業規格JIS T8103:2010「静電気帯電防止靴」において規定された、靴底の中底面(足裏が接触する面)から前記外底面までの間の、温度23±2℃での総抵抗値が105Ω以上、108Ω以下である静電靴ED、あるいは前記総抵抗値が105Ω以上、107Ω以下である静電靴EDX等が挙げられる。総抵抗値が105Ω以上とされるのは、漏電による感電を防止するためである。また総抵抗値が108Ω以下とされるのは、作業者の体に蓄積された静電気を、前記靴底を通して床面に良好に放電させるためである。

【0004】

ところが近年、作業者が床上を歩いたり作業をしたりした際に発生する静電気それ自体によって電子部品が破壊されることをも防止するため、前記帯電防止床や帯電防止靴には、作業者の体に蓄積される静電気を、これまでに比べてより一層低く抑えられる性能を有することが求められるようになってきている。

例えば100V以下の静電気で破壊される電子部品を扱う工場では、将来的に、床上を歩いたり作業をしたりした際の帯電によって作業者の体に蓄積される静電気の電位、いわゆる人体帯電電位を数十V以下に抑えられる性能を有することが求められるものと予想されている。

【0005】

しかし、特に自動搬送車や重量物を積載した台車等を使用する工場の床に多く使用される厚塗りの流しのべ床型の帯電防止床と、従来の帯電防止靴との組み合わせでは、かかる要求に十分に対応することはできない。

前記厚塗りの流しのべ床型の帯電防止床等と組み合わせた際に、人体帯電電位を前記数十V以下に抑えるため、帯電防止靴は、発生した静電気を、靴底を介してできるだけ速やかに床に放電できる性能を有している必要がある。

【0006】

しかし帯電防止靴の靴底の抵抗値は、前記のように漏電による感電を防止するべく105Ω以上に規定されており、安全性を考慮して前記規定値を維持しながら、なおかつ放電性能を向上するのは容易ではない。

例えば特許文献1には、インソール(中底)、ミッドソール、およびアウトソール(外底)の3層からなる靴底のうち、

アウトソールの、前記外底面からミッドソールとの界面(上面)までの間の抵抗値を105Ω〜107Ωとし、かつ前記上面の前部(土踏まずよりつま先側)に導電部を設け、

ミッドソールには、当該ミッドソールを厚み方向に貫通するスリットを設けるとともに、導電テープを挿通させて環状の導電体を形成し、さらに

インソールの前部(土踏まずよりつま先側)を、足裏が接触する上面、すなわち靴底の中底面からミッドソールとの界面(下面)にかけて導電性を有するように形成するとともに、

前記導電部、導電体、およびインソールの前部を電気的に導通させるようにした帯電防止靴が記載されている。

【0007】

また特許文献2には、

ミッドソールを、土踏まずに対応する位置に厚み方向に貫通する連通部を有する形状に、発泡樹脂によって一体に形成するとともに、

アウトソール、およびインソールを、それぞれ導電性物質を混入したゴム等によって、前記連通部に挿通されて互いに連結される凸部を有する形状に一体に形成し、

前記凸部同士の連結によりアウトソールとインソールとを電気的に導通させるようにした帯電防止靴が記載されている。

【0008】

しかし前記いずれの帯電防止靴も、作業者の体に蓄積された静電気を速やかに床に放電させる効果は不十分である。

例えば特許文献1の帯電防止靴では、前記のように電気的に導通させた導電部、導電体、およびインソールの前部を漏洩経路として、作業者の体に蓄積された静電気がアウトソールまで漏洩される。また特許文献2の帯電防止靴では、アウトソールとインソールとを連結した部分を漏洩経路として、静電気がアウトソールまで漏洩される。

【0009】

しかし靴底は、前記のように漏電による感電を防止するべく、その抵抗値が105Ω以上に規定されており、前記靴底の外底面の、面方向の抵抗値も同程度である。

そのためいずれの帯電防止靴も、前記外底面のうち前記漏洩経路に対応する限られた領域(静電気の出口)が床面と接触したとき、選択的に、前記漏洩経路を通してアウトソールまで漏洩させた静電気を、速やかに床に放電させることができるが、それ以外の領域が床面と接触しても、前記静電気を床に放電させることはできない。

【0010】

一方、特に流しのべ床型の帯電防止床には面方向の導電性にムラがあって、床面には、導電性の高い領域と低い領域とが混在しており、このうち導電性の高い領域のみが、帯電防止靴からの静電気を受容するための静電気の入口として機能する。

そのため前記床面の静電気の入口に、帯電防止靴の静電気の出口が接触したとき以外は、たとえ帯電防止靴が床面に接触していても、静電気を、前記帯電防止靴から床に速やかに放電させることができない。言い換えれば、帯電防止靴の静電気の出口と、床の静電気の入口とが接触したときのみしか、静電気を速やかに床に放電させることができない。

【0011】

そのため、前記いずれの構造の帯電防止靴も、作業者の体に蓄積された静電気を速やかに床に放電させる効果は十分ではなく、特に流しのべ床型の帯電防止床に対する人体帯電電位を数十V以下に抑えることはできない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−228850号公報

【特許文献2】特開2011−83481号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明の目的は、靴底の抵抗値を規定された105Ω以上に維持して漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、人体帯電電位を数十V以下に抑えることができる帯電防止靴を提供することにある。

【課題を解決するための手段】

【0014】

前記課題を解決するため、発明者は、靴底と床との間での静電気放電のメカニズムについて改めて検討をした。

その結果、靴底の、床面と接触する外底面の近傍の面方向の抵抗値が静電気の床への放電に大きく係わっており、前記靴底の、足裏が接触する中底面から前記外底面までの間の総抵抗値を規定された105Ω以上に維持しながら、前記外底面の近傍の、面方向の抵抗値のみを選択的に小さくすることで、静電気を、前記面方向に漏洩し易くすればよいことを見出した。

【0015】

そこで発明者は、前記の構成を実現するための具体的な靴底の構造、および前記面方向の抵抗値の範囲についてさらに検討した結果、本発明を完成するに至った。

すなわち本発明は、帯電防止靴であって、靴底の外底面を構成する、前記外底面の略全面に亘って連続した底面層を有するとともに、前記底面層自体の抵抗値が0Ω以上、104Ω以下で、かつ前記靴底の中底面から前記底面層によって構成される外底面までの間の総抵抗値が105Ω以上、108Ω以下であることを特徴とするものである。

【0016】

本発明によれば、作業者の体に蓄積された静電気を、前記のように抵抗値を0Ω以上、104Ω以下とした底面層を通して面方向に速やかに漏洩させて、外底面の任意の位置から床面に放電できる。つまり本発明の帯電防止靴によれば、外底面の略全面を、静電気の出口として機能させることができる。

そのため、たとえ導電性にムラがあり、床面に静電気の入口が点在している流しのべ床型の帯電防止床であっても、前記静電気の入口と、帯電防止靴の静電気の出口、すなわち外底面の略全面とが接触する機会をこれまでより大幅に増加させて、前記静電気を、帯電防止靴から床に速やかに放電させることができる。

【0017】

したがって本発明によれば、前記外底面と中底面との間の総抵抗値を105Ω以上として、漏電による感電を防止するとともに、前記総抵抗値を108Ω以下として、作業者の体に蓄積された静電気を靴底の厚み方向にスムースに底面層まで漏洩できることと相まって、前記漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、人体帯電電位を数十V以下に抑えることが可能となる。

【0018】

また本発明によれば、従来の、厚み方向の総抵抗値が105Ω以上、108Ω以下の範囲内とされた靴底の最下層に、抵抗値が0Ω以上、104Ω以下である底面層を形成するだけで、前記特許文献1、2等に記載された帯電防止靴のような複雑な構造を採用することなく、本発明の帯電防止靴を簡単に生産性良く製造できるという利点もある。

すなわち、厚み方向の総抵抗値が105Ω以上、108Ω以下の範囲内とされた靴底の最下層に、抵抗値が0Ω以上、104Ω以下である底面層を形成しても、前記総抵抗値には殆ど影響を及ぼすことはない。

【0019】

例えば底面層を形成する前の靴底の、厚み方向の総抵抗値が1×106Ωで、かつ底面層の抵抗値が1×104Ωである場合を例にとって考えると、前記底面層を形成した後の靴底の総抵抗値は、

1×106Ω+1×104Ω≒1×106Ω

となる。同様に底面層の抵抗値が0Ωである場合を考えると、前記底面層を形成した後の靴底の総抵抗値は、

1×106Ω+0Ω≒1×106Ω

となる。

【0020】

いずれにしろ底面層の抵抗値は、靴底の厚み方向の総抵抗値に比べて著しく小さいため、かかる底面層の抵抗値が、靴底の厚み方向の総抵抗値及ぼす影響も著しく小さい。

そのため、前記底面層を単純に靴底の最下層に積層するだけで、本発明の帯電防止靴を、生産性良く製造することが可能となる。

前記底面層としては、導電性樹脂組成物の塗膜層、導電性ゴム組成物の加硫ゴムシート層、または導電性金属箔層が挙げられる。これらの底面層は、それぞれ常法によって形成することができ、帯電防止靴の生産性を向上する上で好ましい。

【0021】

例えば塗膜層は、靴底の最下層に導電性樹脂組成物の塗剤を塗布したのち乾燥させ、さらに必要に応じて樹脂を硬化反応させることによって形成できる。また加硫ゴムシート層は、前記靴底の最下層に、導電性ゴム組成物の加硫ゴムシートを、例えば導電性接着剤、導電性両面テープ等を介して接着することによって形成できる。さらに導電性金属薄層は、前記靴底の最下層に、金属箔を直接に接触させた状態で固定するか、あるいは前記導電性接着剤、導電性両面テープ等を介して接着することによって形成できる。

【0022】

特に底面層としては、ウレタン樹脂、および前記ウレタン樹脂100質量部あたり90質量部以上、200質量部以下の導電性酸化亜鉛を含む導電性樹脂組成物の層が好ましい。

前記層は、例えば前記のように導電性樹脂組成物の塗剤を塗布したのち乾燥させるとともに、ウレタン樹脂を硬化反応させることで簡単に形成できる上、記104Ω以下の高い導電性と、適度な強度とを有しており、しかも靴底に必要な柔軟性にも優れている。

【0023】

なお本発明では、前記靴底の、外底面と中底面との間の厚み方向の総抵抗値を、温度23±2℃、相対湿度50±5%の環境下、日本工業規格JIS C61340−4−3:2009(IEC 61340−4−3:2001)「静電気−第4−3部:特定応用のための標準的試験方法−履物」に規定された測定方法に則って測定した値でもって表すこととする。

【0024】

また底面層自体の抵抗値を、温度23±2℃、相対湿度50±5%の環境下、日本工業規格JIS C61340−4−1:2008(IEC 61340−4−1:2003)「静電気−第4−1部:特定応用のための標準的な試験方法−床仕上げ材及び施工床の電気抵抗」に規定された測定方法に則って測定した値でもって表すこととする。

さらに本発明では、人体帯電電位を、温度23±2℃、相対湿度50±5%の環境下、人体帯電電位を比較する帯電防止靴、および日本工業規格JIS T8118:2001「静電気帯電防止作業服」に規定された静電気帯電防止服を被験者に着用させた状態で、日本工業規格JIS L1021−16:2007「繊維製床敷物試験方法−第16部:帯電性−歩行試験方法」所載の試験方法に則って測定した値でもって表すこととする。

【発明の効果】

【0025】

本発明によれば、靴底の抵抗値を規定された105Ω以上に維持して漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、人体帯電電位を数十V以下に抑えることができる帯電防止靴を提供することが可能となる。

【図面の簡単な説明】

【0026】

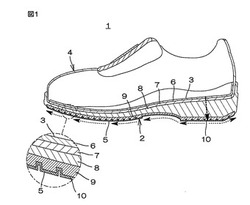

【図1】本発明の帯電防止靴の、実施の形態の一例を示す断面図である。

【図2】本発明の実施例、比較例において人体帯電電位を測定した方法を説明する図である。

【発明を実施するための形態】

【0027】

図1は、本発明の帯電防止靴の、実施の形態の一例を示す断面図である。

図1を参照して、この例の帯電防止靴1は、足裏を包含しうる平面形状に形成された靴底2と、前記靴底2の上面、すなわち足裏が接触する中底面3を覆うように、前記靴底2と一体に形成された靴上体4とを備えている。

前記のうち靴底2は、前記中底面3から、図示しない床面等に接触する外底面5にかけて順に中敷6、インソール(中底)7、ミッドソール8、アウトソール(外底)9、および底面層10を備えている。このうち中敷6の上面が前記中底面3、底面層10の下面が外底面5とされている。

【0028】

前記靴上体4は、従来同様に皮革、人工皮革、合成樹脂等によって形成される。

中敷6、インソール7、ミッドソール8、およびアウトソール9は、それぞれ従来同様の材料によって形成できるが、前述したように中底面3から外底面5までの厚み方向の総抵抗値が105Ω以上、108Ω以下となるように、各部材の抵抗値が調整される。

例えばこれらの部材は、それぞれ発泡ウレタン樹脂、発泡EVA等の発泡樹脂、専念繊維や化学繊維による織布や不織布などによって形成され、前記発泡樹脂中には、例えば導電性カーボンブラック、導電性酸化亜鉛その他の導電剤が配合されて抵抗値が調整される。また織布や不織布には、例えばカーボン繊維、金属繊維等が配合されて抵抗値が調整される。

【0029】

前記靴底2の、中底面3から外底面5までの厚み方向の総抵抗値が前記範囲内に限定されるのは、総抵抗値が105Ω未満では、漏電による感電を防止できないためである。また総抵抗値が108Ωを超える場合には、作業者の体に蓄積された静電気を靴底2の厚み方向にスムースに底面層10まで漏洩して、前記底面層10を通して速やかに床に放電できないためである。

【0030】

これに対し、総抵抗値が105Ω以上、108Ω以下の範囲内であれば、漏洩による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を靴底2の厚み方向にスムースに底面層10まで漏洩して、前記底面層10を通して速やかに床に放電することが可能となる。

なおこれらの効果をより一層向上して、前記静電気の放電機能と、漏電時の感電防止機能の両方に優れた帯電防止靴1を提供することを考慮すると、前記総抵抗値は、前記範囲内でも106Ω以上であるのが好ましく、107Ω以下であるのが好ましい。

【0031】

底面層10は、前記靴底2の最下層、すなわちアウトソール9の下面の略全面に亘って連続して形成されている。

前記底面層10は、それ自体の抵抗値が0Ω以上、104Ω以下である必要がある。

底面層10の抵抗値が104Ωを超える場合には、作業者の体に蓄積され、靴底2を通して底面層10まで漏洩された静電気を、前記底面層10を通してその面方向に速やかに漏洩させて、外底面5の任意の位置から床面に放電する効果が得られないためである。

【0032】

これに対し、底面層10の抵抗値が104Ω以下であれば、前記静電気を、前記底面層10を通してその面方向に速やかに漏洩させて、外底面5の任意の位置から床面に放電させることができる。つまり帯電防止靴1の、外底面5の略全面を、静電気の出口として機能させることができる。

例えば図1中に太字の二点鎖線の矢印で示すように、靴底2の踵の部分において、その中底面3から外底面5へ向けて、前記靴底2の厚み方向に漏洩させた静電気を、前記底面層10を通して、図中に破線の矢印で示すように、外底面5のつま先の先端や踵の先端まで、その面方向に速やかに漏洩させて、前記外底面5の任意の位置から床面に放電させることが可能となる。

【0033】

そのため、たとえ導電性にムラがあり、床面に静電気の入口が点在している流しのべ床型の帯電防止床であっても、前記静電気の入口と、帯電防止靴1の静電気の出口、すなわち外底面5の略全面とが接触する機会をこれまでより大幅に増加させて、前記静電気を、帯電防止靴1から床に速やかに放電させることができる。

そのため、前記のように靴底2の、中底面3から外底面5までの厚み方向の総抵抗値を105Ω以上として、漏電による感電を防止するとともに、前記総抵抗値を108Ω以下として、作業者の体に蓄積された静電気を靴底の厚み方向にスムースに底面層まで漏洩できることと相まって、前記漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、特に流しのべ床型の帯電防止床に対する人体帯電電位を数十V以下に抑えることが可能となる。

【0034】

なお、これらの効果をより一層向上して、静電気をより一層速やかに放電させることができる帯電防止靴1を提供することを考慮すると、底面層10の抵抗値は、前記範囲内でも5×103Ω以下であるのが好ましい。

前記底面層10としては、例えば導電性樹脂組成物の塗膜層、導電性ゴム組成物の加硫ゴムシート層、導電性金属箔層が挙げられる。これらの底面層10は、それぞれ常法によって形成することができ、帯電防止靴1の生産性を向上する上で好ましい。

【0035】

例えば塗膜層は、靴底2の最下層に導電性樹脂組成物の塗剤を塗布したのち乾燥させ、さらに必要に応じて樹脂を硬化反応させることによって形成できる。また加硫ゴムシート層は、前記靴底2の最下層に、導電性ゴム組成物の加硫ゴムシートを、例えば導電性接着剤、導電性両面テープ等を介して接着することによって形成できる。さらに導電性金属薄層は、前記靴底2の最下層に、アルミ箔等の金属箔を直接に接触させた状態で固定するか、あるいは前記導電性接着剤、導電性両面テープ等を介して接着することによって形成できる。

【0036】

このうち底面層10として導電性金属薄層を採用した場合、前記測定方法によって測定される底面層10の抵抗値を0Ωとすることができる。

特に底面層10としては、ウレタン樹脂、および前記ウレタン樹脂100質量部あたり90質量部以上、200質量部以下の、導電剤としての導電性酸化亜鉛を含む導電性樹脂組成物の層が好ましい。

【0037】

前記層は、例えば前記のように導電性樹脂組成物の塗剤を塗布したのち乾燥させるとともに、ウレタン樹脂を硬化反応させることで簡単に形成できる上、前記104Ω以下の高い導電性と、適度な強度とを有しており、しかも靴底2に必要な柔軟性にも優れている。

なお導電性酸化亜鉛の配合割合が前記範囲内とされるのは、下記の理由による。

すなわち配合割合が90質量部未満では、導電性酸化亜鉛を配合することによる、底面層10に適度な導電性を付与する効果が不十分となって、底面層10の抵抗値が104Ωを超えるおそれがある。

【0038】

一方、200質量部を超える場合には、相対的にウレタン樹脂の割合が少なくなって、底面層10の強度が低下したり、柔軟性が低下したりするおそれがある。

なお良好な強度および柔軟性を維持しながら、底面層10に、より一層高い導電性を付与することを考慮すると、導電性酸化亜鉛の配合割合は、前記範囲内でも100質量部以上であるのが好ましく、150質量部以下であるのが好ましい。

【0039】

ウレタン樹脂としては、配合の手間や加熱等を必要としない1液室温硬化型ウレタン樹脂が好ましい。かかる1液室温硬化型ウレタン樹脂の具体例としては、例えば住友ゴム工業(株)製のC926等が挙げられる。

また導電性酸化亜鉛としては、例えば帯電防止床やゴムの導電剤として汎用されている種々の導電性酸化亜鉛がいずれも使用可能である。かかる導電性酸化亜鉛の具体例としては、例えばハクスイテック(株)製の23−Kが挙げられる。

【0040】

導電性樹脂組成物の塗剤は、前記1液室温硬化型ウレタン樹脂、および導電性酸化亜鉛に、さらに必要に応じてキシレン等の有機溶剤を配合して所定の粘度に調整することで調製される。

前記塗剤を、例えばローラ塗布、スプレー塗布等の塗布方法によって、アウトソール9の下面の略全面に亘って連続して塗布するとともに、1液室温硬化型ウレタン樹脂を硬化反応させることで底面層10が形成される。

【0041】

底面層10の厚みは、当該底面層10に、前記104Ω以下の高い導電性と、良好な耐久性、強度、および柔軟性等とを付与することを考慮すると、0.5mm以上であるのが好ましく、2mm以下であるのが好ましい。

なお本発明の帯電防止靴の構成は、前記図1の例のものには限定されない。

例えば靴底2は、図の例の5層構造には限定されず、最下層として底面層10を有する2層以上、4層以下の、あるいは6層以上の、任意の沿う構造に形成することができる。

【0042】

その他、本発明の用紙を変更しない範囲で種々の設計変更を施すことができる。

【実施例】

【0043】

〈静電靴〉

後述する実施例、比較例の帯電防止靴のもとになる静電靴としては、いずれも日本工業規格 JIS T8103に規定されたED−P/C2適合の静電靴〔ミドリ安全(株)製のCF210を用いた。

前記静電靴を実施例、比較例の数だけ用意して、それぞれの靴底の厚み方向の総抵抗値を、温度23±2℃、相対湿度50±5%の環境下、先に説明した日本工業規格JIS C61340−4−3:2009(IEC 61340−4−3:2001)「静電気−第4−3部:特定応用のための標準的試験方法−履物」に規定された測定方法に則って測定したところ3×106Ωであるものと4×106Ωであるものの2種類があることが判った。

【0044】

〈実施例1〉

(塗剤の調製)

1液室温硬化型ウレタン樹脂〔住友ゴム工業(株)製のC926〕100質量部に、導電性酸化亜鉛〔ハクスイテック(株)製の23−K〕100質量部、およびキシレン50質量部を配合して導電性樹脂組成物の塗剤を調製した。

【0045】

(帯電防止靴)

前記塗剤を、靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってローラ刷毛によって塗布し、乾燥させるとともにウレタン樹脂を硬化反応させて厚み1mmの底面層を形成して、実施例1の帯電防止靴を製造した。

〈実施例2〉

導電性酸化亜鉛の量を150質量部としたこと以外は実施例1と同様にして導電性樹脂組成物の塗剤を調製し、前記塗剤を、靴底の厚み方向の総抵抗値が4×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってローラ刷毛によって塗布し、乾燥させるとともにウレタン樹脂を硬化反応させて厚み1mmの底面層を形成して、実施例2の帯電防止靴を製造した。

【0046】

〈実施例3〉

靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってアルミ箔を直接に接触させた状態で、前記アルミ箔を、外底面から立ち上がった靴底の外周面に、粘着テープを用いて固定して、実施例3の帯電防止靴を製造した。

【0047】

〈実施例4〉

(加硫ゴムシート)

加硫ゴムシートとしては、日本工業規格JIS C61340−4−1において規定された、抵抗値測定用のゴムパッド(厚み:1mm、抵抗値100Ω)と同じ加硫ゴムシートを、靴底の外底面の形状に加工したものを用意した。

【0048】

(帯電防止靴)

前記加硫ゴムシートを、靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘って、導電性両面粘着テープ〔応研商事(株)製のSEM用カーボン両面テープ(アルミ基材)〕を介して固定して、実施例4の帯電防止靴を製造した。

【0049】

〈比較例1〉

靴底の厚み方向の総抵抗値が4×106Ωであった前記静電靴を、そのままで比較例1の帯電防止靴とした。

〈比較例2〉

導電性酸化亜鉛の量を85質量部としたこと以外は実施例1と同様にして導電性樹脂組成物の塗剤を調製し、前記塗剤を、靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってローラ刷毛によって塗布し、乾燥させるとともにウレタン樹脂を硬化反応させて厚み1mmの底面層を形成して、比較例2の帯電防止靴を製造した。

【0050】

〈比較例3〉

導電性酸化亜鉛を配合しなかったこと以外は実施例1と同様にして、導電性を有しない樹脂組成物の塗剤を調製し、前記塗剤を、靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってローラ刷毛によって塗布し、乾燥させるとともにウレタン樹脂を硬化反応させて厚み1mmの底面層を形成して、比較例2の帯電防止靴を製造した。

【0051】

〈靴底の総抵抗値の測定〉

実施例1〜4、比較例1〜3で製造した帯電防止靴の靴底の、外底面と中底面との間の厚み方向の総抵抗値を、温度23±2℃、相対湿度50±5%の環境下、先に説明した日本工業規格JIS C61340−4−3:2009(IEC 61340−4−3:2001)「静電気−第4−3部:特定応用のための標準的試験方法−履物」に規定された測定方法に則って測定した。

【0052】

〈底面層の抵抗値の測定〉

実施例1〜4、比較例2、3で靴底の最下層に形成した底面層自体の抵抗値を、温度23±2℃、相対湿度50±5%の環境下、先に説明した日本工業規格JIS C61340−4−1:2008(IEC 61340−4−1:2003)「静電気−第4−1部:特定応用のための標準的な試験方法−床仕上げ材及び施工床の電気抵抗」に規定された測定方法に則って測定した。

【0053】

具体的には、実施例1、2、比較例2、3で底面層の形成に使用した塗剤、実施例3で使用したアルミ箔、および実施例4で使用した加硫ゴムシートを用いて、前記試験方法に規定された測定用の試験片を作製し、前記試験片について垂直抵抗値(漏洩抵抗値)を測定して、前記底面層自体の抵抗値とした。

〈人体帯電電位の測定〉

温度23±2℃、相対湿度50±5%の環境下、実施例1〜4、比較例1〜3で製造した帯電防止靴、および日本工業規格JIS T8118:2001「静電気帯電防止作業服」に規定された静電気帯電防止服を被験者に着用させた状態で、日本工業規格JIS L1021−16:2007「繊維製床敷物試験方法−第16部:帯電性−歩行試験方法」所載の試験方法に則って人体帯電電位を測定した。

【0054】

具体的には、まず図2に示すように接地した金属板11の上に導電性流しのべ床材〔住友ゴム工業(株)製のEX−300S〕を塗布して流しのべ床型の帯電防止床12を形成する。また一方の電極をプローブ13に接続し、他方の電極を接地した電位計14を用意する。

ついで帯電防止床12の上を、実施例1〜4、比較例1〜3で製造した帯電防止靴、および前記静電気帯電防止服を着用して、片手にプローブ13を把持した被験者15に歩いてもらい、その際に発生した電位の変化を、電位計14に接続した記録計16によって記録する。

【0055】

歩行の条件は下記のとおりとした。

並足で30秒間以上歩行。

大腿部と床が45°になるように歩く。

約100歩/分のテンポで歩く。

すり足はしない。

【0056】

電位計14としては、プローブ13も付属した春日電機(株)製の人体電位計MODEL KSD−4000を使用し、記録計16としては、日置電機(株)製のメモリハイコーダ8870Eを使用した。

測定した人体帯電電位が20V未満であったものを放電性能極めて良好(◎)、20V以上、50V未満であったものを放電性能良好(○)、50V以上であったものを放電性能不良(×)として評価した。

【0057】

以上の結果を表1に示す。

【0058】

【表1】

【0059】

表1の比較例1の結果より、従来の静電靴の最下層に底面層を形成しない場合には、人体帯電電位が50V以上となって、静電気を速やかに放電できないことが判った。また比較例2、3の結果より、最下層に底面層を形成した場合でも、当該底面層自体の抵抗値が104Ωを超える場合には、人体帯電電位が50V以上となって、やはり静電気を速やかに放電できないことが判った。

【0060】

これに対し実施例1〜4の結果より、静電靴の最下層に、それ自体の抵抗値が0Ω以上、104Ω以下の範囲内である底面層を形成した場合には、靴底の厚み方向の総抵抗値を105Ω以上、108Ω以下の範囲内に維持しながら、人体帯電電位を50V未満として、静電気を速やかに放電できることが判った。

また実施例1〜4の結果より、前記底面層の抵抗値は、静電気をより一層速やかに放電させるために、前記範囲内でも5×103Ω以下であるのが好ましいことが判った。

【符号の説明】

【0061】

1 帯電防止靴

2 靴底

3 中底面

4 靴上体

5 外底面

6 中敷

7 インソール

8 ミッドソール

9 アウトソール

10 底面層

11 金属板

12 帯電防止床

13 プローブ

14 電位計

15 被験者

16 記録計

【技術分野】

【0001】

本発明は、工場等において作業者等の体に蓄積された静電気を床に放電して除去するための帯電防止靴に関するものである。

【背景技術】

【0002】

例えば半導体素子等の電子部品の製造工程に使用するクリーンルームなどの、高度の防塵性能が要求される環境や、あるいは有機溶剤やガス等を取り扱うため静電気スパークの発生を高度に防止することが求められる環境等においては、作業者が作業をすることでその体に蓄積された静電気を、床面に接触した靴底の外底面を介して床に放電して除去するために、導電性を付与した帯電防止床と、靴底に導電性を付与した帯電防止靴とが組み合わせて用いられる。

【0003】

前記帯電防止靴としては、日本工業規格JIS T8103:2010「静電気帯電防止靴」において規定された、靴底の中底面(足裏が接触する面)から前記外底面までの間の、温度23±2℃での総抵抗値が105Ω以上、108Ω以下である静電靴ED、あるいは前記総抵抗値が105Ω以上、107Ω以下である静電靴EDX等が挙げられる。総抵抗値が105Ω以上とされるのは、漏電による感電を防止するためである。また総抵抗値が108Ω以下とされるのは、作業者の体に蓄積された静電気を、前記靴底を通して床面に良好に放電させるためである。

【0004】

ところが近年、作業者が床上を歩いたり作業をしたりした際に発生する静電気それ自体によって電子部品が破壊されることをも防止するため、前記帯電防止床や帯電防止靴には、作業者の体に蓄積される静電気を、これまでに比べてより一層低く抑えられる性能を有することが求められるようになってきている。

例えば100V以下の静電気で破壊される電子部品を扱う工場では、将来的に、床上を歩いたり作業をしたりした際の帯電によって作業者の体に蓄積される静電気の電位、いわゆる人体帯電電位を数十V以下に抑えられる性能を有することが求められるものと予想されている。

【0005】

しかし、特に自動搬送車や重量物を積載した台車等を使用する工場の床に多く使用される厚塗りの流しのべ床型の帯電防止床と、従来の帯電防止靴との組み合わせでは、かかる要求に十分に対応することはできない。

前記厚塗りの流しのべ床型の帯電防止床等と組み合わせた際に、人体帯電電位を前記数十V以下に抑えるため、帯電防止靴は、発生した静電気を、靴底を介してできるだけ速やかに床に放電できる性能を有している必要がある。

【0006】

しかし帯電防止靴の靴底の抵抗値は、前記のように漏電による感電を防止するべく105Ω以上に規定されており、安全性を考慮して前記規定値を維持しながら、なおかつ放電性能を向上するのは容易ではない。

例えば特許文献1には、インソール(中底)、ミッドソール、およびアウトソール(外底)の3層からなる靴底のうち、

アウトソールの、前記外底面からミッドソールとの界面(上面)までの間の抵抗値を105Ω〜107Ωとし、かつ前記上面の前部(土踏まずよりつま先側)に導電部を設け、

ミッドソールには、当該ミッドソールを厚み方向に貫通するスリットを設けるとともに、導電テープを挿通させて環状の導電体を形成し、さらに

インソールの前部(土踏まずよりつま先側)を、足裏が接触する上面、すなわち靴底の中底面からミッドソールとの界面(下面)にかけて導電性を有するように形成するとともに、

前記導電部、導電体、およびインソールの前部を電気的に導通させるようにした帯電防止靴が記載されている。

【0007】

また特許文献2には、

ミッドソールを、土踏まずに対応する位置に厚み方向に貫通する連通部を有する形状に、発泡樹脂によって一体に形成するとともに、

アウトソール、およびインソールを、それぞれ導電性物質を混入したゴム等によって、前記連通部に挿通されて互いに連結される凸部を有する形状に一体に形成し、

前記凸部同士の連結によりアウトソールとインソールとを電気的に導通させるようにした帯電防止靴が記載されている。

【0008】

しかし前記いずれの帯電防止靴も、作業者の体に蓄積された静電気を速やかに床に放電させる効果は不十分である。

例えば特許文献1の帯電防止靴では、前記のように電気的に導通させた導電部、導電体、およびインソールの前部を漏洩経路として、作業者の体に蓄積された静電気がアウトソールまで漏洩される。また特許文献2の帯電防止靴では、アウトソールとインソールとを連結した部分を漏洩経路として、静電気がアウトソールまで漏洩される。

【0009】

しかし靴底は、前記のように漏電による感電を防止するべく、その抵抗値が105Ω以上に規定されており、前記靴底の外底面の、面方向の抵抗値も同程度である。

そのためいずれの帯電防止靴も、前記外底面のうち前記漏洩経路に対応する限られた領域(静電気の出口)が床面と接触したとき、選択的に、前記漏洩経路を通してアウトソールまで漏洩させた静電気を、速やかに床に放電させることができるが、それ以外の領域が床面と接触しても、前記静電気を床に放電させることはできない。

【0010】

一方、特に流しのべ床型の帯電防止床には面方向の導電性にムラがあって、床面には、導電性の高い領域と低い領域とが混在しており、このうち導電性の高い領域のみが、帯電防止靴からの静電気を受容するための静電気の入口として機能する。

そのため前記床面の静電気の入口に、帯電防止靴の静電気の出口が接触したとき以外は、たとえ帯電防止靴が床面に接触していても、静電気を、前記帯電防止靴から床に速やかに放電させることができない。言い換えれば、帯電防止靴の静電気の出口と、床の静電気の入口とが接触したときのみしか、静電気を速やかに床に放電させることができない。

【0011】

そのため、前記いずれの構造の帯電防止靴も、作業者の体に蓄積された静電気を速やかに床に放電させる効果は十分ではなく、特に流しのべ床型の帯電防止床に対する人体帯電電位を数十V以下に抑えることはできない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−228850号公報

【特許文献2】特開2011−83481号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明の目的は、靴底の抵抗値を規定された105Ω以上に維持して漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、人体帯電電位を数十V以下に抑えることができる帯電防止靴を提供することにある。

【課題を解決するための手段】

【0014】

前記課題を解決するため、発明者は、靴底と床との間での静電気放電のメカニズムについて改めて検討をした。

その結果、靴底の、床面と接触する外底面の近傍の面方向の抵抗値が静電気の床への放電に大きく係わっており、前記靴底の、足裏が接触する中底面から前記外底面までの間の総抵抗値を規定された105Ω以上に維持しながら、前記外底面の近傍の、面方向の抵抗値のみを選択的に小さくすることで、静電気を、前記面方向に漏洩し易くすればよいことを見出した。

【0015】

そこで発明者は、前記の構成を実現するための具体的な靴底の構造、および前記面方向の抵抗値の範囲についてさらに検討した結果、本発明を完成するに至った。

すなわち本発明は、帯電防止靴であって、靴底の外底面を構成する、前記外底面の略全面に亘って連続した底面層を有するとともに、前記底面層自体の抵抗値が0Ω以上、104Ω以下で、かつ前記靴底の中底面から前記底面層によって構成される外底面までの間の総抵抗値が105Ω以上、108Ω以下であることを特徴とするものである。

【0016】

本発明によれば、作業者の体に蓄積された静電気を、前記のように抵抗値を0Ω以上、104Ω以下とした底面層を通して面方向に速やかに漏洩させて、外底面の任意の位置から床面に放電できる。つまり本発明の帯電防止靴によれば、外底面の略全面を、静電気の出口として機能させることができる。

そのため、たとえ導電性にムラがあり、床面に静電気の入口が点在している流しのべ床型の帯電防止床であっても、前記静電気の入口と、帯電防止靴の静電気の出口、すなわち外底面の略全面とが接触する機会をこれまでより大幅に増加させて、前記静電気を、帯電防止靴から床に速やかに放電させることができる。

【0017】

したがって本発明によれば、前記外底面と中底面との間の総抵抗値を105Ω以上として、漏電による感電を防止するとともに、前記総抵抗値を108Ω以下として、作業者の体に蓄積された静電気を靴底の厚み方向にスムースに底面層まで漏洩できることと相まって、前記漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、人体帯電電位を数十V以下に抑えることが可能となる。

【0018】

また本発明によれば、従来の、厚み方向の総抵抗値が105Ω以上、108Ω以下の範囲内とされた靴底の最下層に、抵抗値が0Ω以上、104Ω以下である底面層を形成するだけで、前記特許文献1、2等に記載された帯電防止靴のような複雑な構造を採用することなく、本発明の帯電防止靴を簡単に生産性良く製造できるという利点もある。

すなわち、厚み方向の総抵抗値が105Ω以上、108Ω以下の範囲内とされた靴底の最下層に、抵抗値が0Ω以上、104Ω以下である底面層を形成しても、前記総抵抗値には殆ど影響を及ぼすことはない。

【0019】

例えば底面層を形成する前の靴底の、厚み方向の総抵抗値が1×106Ωで、かつ底面層の抵抗値が1×104Ωである場合を例にとって考えると、前記底面層を形成した後の靴底の総抵抗値は、

1×106Ω+1×104Ω≒1×106Ω

となる。同様に底面層の抵抗値が0Ωである場合を考えると、前記底面層を形成した後の靴底の総抵抗値は、

1×106Ω+0Ω≒1×106Ω

となる。

【0020】

いずれにしろ底面層の抵抗値は、靴底の厚み方向の総抵抗値に比べて著しく小さいため、かかる底面層の抵抗値が、靴底の厚み方向の総抵抗値及ぼす影響も著しく小さい。

そのため、前記底面層を単純に靴底の最下層に積層するだけで、本発明の帯電防止靴を、生産性良く製造することが可能となる。

前記底面層としては、導電性樹脂組成物の塗膜層、導電性ゴム組成物の加硫ゴムシート層、または導電性金属箔層が挙げられる。これらの底面層は、それぞれ常法によって形成することができ、帯電防止靴の生産性を向上する上で好ましい。

【0021】

例えば塗膜層は、靴底の最下層に導電性樹脂組成物の塗剤を塗布したのち乾燥させ、さらに必要に応じて樹脂を硬化反応させることによって形成できる。また加硫ゴムシート層は、前記靴底の最下層に、導電性ゴム組成物の加硫ゴムシートを、例えば導電性接着剤、導電性両面テープ等を介して接着することによって形成できる。さらに導電性金属薄層は、前記靴底の最下層に、金属箔を直接に接触させた状態で固定するか、あるいは前記導電性接着剤、導電性両面テープ等を介して接着することによって形成できる。

【0022】

特に底面層としては、ウレタン樹脂、および前記ウレタン樹脂100質量部あたり90質量部以上、200質量部以下の導電性酸化亜鉛を含む導電性樹脂組成物の層が好ましい。

前記層は、例えば前記のように導電性樹脂組成物の塗剤を塗布したのち乾燥させるとともに、ウレタン樹脂を硬化反応させることで簡単に形成できる上、記104Ω以下の高い導電性と、適度な強度とを有しており、しかも靴底に必要な柔軟性にも優れている。

【0023】

なお本発明では、前記靴底の、外底面と中底面との間の厚み方向の総抵抗値を、温度23±2℃、相対湿度50±5%の環境下、日本工業規格JIS C61340−4−3:2009(IEC 61340−4−3:2001)「静電気−第4−3部:特定応用のための標準的試験方法−履物」に規定された測定方法に則って測定した値でもって表すこととする。

【0024】

また底面層自体の抵抗値を、温度23±2℃、相対湿度50±5%の環境下、日本工業規格JIS C61340−4−1:2008(IEC 61340−4−1:2003)「静電気−第4−1部:特定応用のための標準的な試験方法−床仕上げ材及び施工床の電気抵抗」に規定された測定方法に則って測定した値でもって表すこととする。

さらに本発明では、人体帯電電位を、温度23±2℃、相対湿度50±5%の環境下、人体帯電電位を比較する帯電防止靴、および日本工業規格JIS T8118:2001「静電気帯電防止作業服」に規定された静電気帯電防止服を被験者に着用させた状態で、日本工業規格JIS L1021−16:2007「繊維製床敷物試験方法−第16部:帯電性−歩行試験方法」所載の試験方法に則って測定した値でもって表すこととする。

【発明の効果】

【0025】

本発明によれば、靴底の抵抗値を規定された105Ω以上に維持して漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、人体帯電電位を数十V以下に抑えることができる帯電防止靴を提供することが可能となる。

【図面の簡単な説明】

【0026】

【図1】本発明の帯電防止靴の、実施の形態の一例を示す断面図である。

【図2】本発明の実施例、比較例において人体帯電電位を測定した方法を説明する図である。

【発明を実施するための形態】

【0027】

図1は、本発明の帯電防止靴の、実施の形態の一例を示す断面図である。

図1を参照して、この例の帯電防止靴1は、足裏を包含しうる平面形状に形成された靴底2と、前記靴底2の上面、すなわち足裏が接触する中底面3を覆うように、前記靴底2と一体に形成された靴上体4とを備えている。

前記のうち靴底2は、前記中底面3から、図示しない床面等に接触する外底面5にかけて順に中敷6、インソール(中底)7、ミッドソール8、アウトソール(外底)9、および底面層10を備えている。このうち中敷6の上面が前記中底面3、底面層10の下面が外底面5とされている。

【0028】

前記靴上体4は、従来同様に皮革、人工皮革、合成樹脂等によって形成される。

中敷6、インソール7、ミッドソール8、およびアウトソール9は、それぞれ従来同様の材料によって形成できるが、前述したように中底面3から外底面5までの厚み方向の総抵抗値が105Ω以上、108Ω以下となるように、各部材の抵抗値が調整される。

例えばこれらの部材は、それぞれ発泡ウレタン樹脂、発泡EVA等の発泡樹脂、専念繊維や化学繊維による織布や不織布などによって形成され、前記発泡樹脂中には、例えば導電性カーボンブラック、導電性酸化亜鉛その他の導電剤が配合されて抵抗値が調整される。また織布や不織布には、例えばカーボン繊維、金属繊維等が配合されて抵抗値が調整される。

【0029】

前記靴底2の、中底面3から外底面5までの厚み方向の総抵抗値が前記範囲内に限定されるのは、総抵抗値が105Ω未満では、漏電による感電を防止できないためである。また総抵抗値が108Ωを超える場合には、作業者の体に蓄積された静電気を靴底2の厚み方向にスムースに底面層10まで漏洩して、前記底面層10を通して速やかに床に放電できないためである。

【0030】

これに対し、総抵抗値が105Ω以上、108Ω以下の範囲内であれば、漏洩による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を靴底2の厚み方向にスムースに底面層10まで漏洩して、前記底面層10を通して速やかに床に放電することが可能となる。

なおこれらの効果をより一層向上して、前記静電気の放電機能と、漏電時の感電防止機能の両方に優れた帯電防止靴1を提供することを考慮すると、前記総抵抗値は、前記範囲内でも106Ω以上であるのが好ましく、107Ω以下であるのが好ましい。

【0031】

底面層10は、前記靴底2の最下層、すなわちアウトソール9の下面の略全面に亘って連続して形成されている。

前記底面層10は、それ自体の抵抗値が0Ω以上、104Ω以下である必要がある。

底面層10の抵抗値が104Ωを超える場合には、作業者の体に蓄積され、靴底2を通して底面層10まで漏洩された静電気を、前記底面層10を通してその面方向に速やかに漏洩させて、外底面5の任意の位置から床面に放電する効果が得られないためである。

【0032】

これに対し、底面層10の抵抗値が104Ω以下であれば、前記静電気を、前記底面層10を通してその面方向に速やかに漏洩させて、外底面5の任意の位置から床面に放電させることができる。つまり帯電防止靴1の、外底面5の略全面を、静電気の出口として機能させることができる。

例えば図1中に太字の二点鎖線の矢印で示すように、靴底2の踵の部分において、その中底面3から外底面5へ向けて、前記靴底2の厚み方向に漏洩させた静電気を、前記底面層10を通して、図中に破線の矢印で示すように、外底面5のつま先の先端や踵の先端まで、その面方向に速やかに漏洩させて、前記外底面5の任意の位置から床面に放電させることが可能となる。

【0033】

そのため、たとえ導電性にムラがあり、床面に静電気の入口が点在している流しのべ床型の帯電防止床であっても、前記静電気の入口と、帯電防止靴1の静電気の出口、すなわち外底面5の略全面とが接触する機会をこれまでより大幅に増加させて、前記静電気を、帯電防止靴1から床に速やかに放電させることができる。

そのため、前記のように靴底2の、中底面3から外底面5までの厚み方向の総抵抗値を105Ω以上として、漏電による感電を防止するとともに、前記総抵抗値を108Ω以下として、作業者の体に蓄積された静電気を靴底の厚み方向にスムースに底面層まで漏洩できることと相まって、前記漏電による感電を確実に防止しながら、なおかつ作業者の体に蓄積された静電気を、これまでよりも速やかに床に放電させて、特に流しのべ床型の帯電防止床に対する人体帯電電位を数十V以下に抑えることが可能となる。

【0034】

なお、これらの効果をより一層向上して、静電気をより一層速やかに放電させることができる帯電防止靴1を提供することを考慮すると、底面層10の抵抗値は、前記範囲内でも5×103Ω以下であるのが好ましい。

前記底面層10としては、例えば導電性樹脂組成物の塗膜層、導電性ゴム組成物の加硫ゴムシート層、導電性金属箔層が挙げられる。これらの底面層10は、それぞれ常法によって形成することができ、帯電防止靴1の生産性を向上する上で好ましい。

【0035】

例えば塗膜層は、靴底2の最下層に導電性樹脂組成物の塗剤を塗布したのち乾燥させ、さらに必要に応じて樹脂を硬化反応させることによって形成できる。また加硫ゴムシート層は、前記靴底2の最下層に、導電性ゴム組成物の加硫ゴムシートを、例えば導電性接着剤、導電性両面テープ等を介して接着することによって形成できる。さらに導電性金属薄層は、前記靴底2の最下層に、アルミ箔等の金属箔を直接に接触させた状態で固定するか、あるいは前記導電性接着剤、導電性両面テープ等を介して接着することによって形成できる。

【0036】

このうち底面層10として導電性金属薄層を採用した場合、前記測定方法によって測定される底面層10の抵抗値を0Ωとすることができる。

特に底面層10としては、ウレタン樹脂、および前記ウレタン樹脂100質量部あたり90質量部以上、200質量部以下の、導電剤としての導電性酸化亜鉛を含む導電性樹脂組成物の層が好ましい。

【0037】

前記層は、例えば前記のように導電性樹脂組成物の塗剤を塗布したのち乾燥させるとともに、ウレタン樹脂を硬化反応させることで簡単に形成できる上、前記104Ω以下の高い導電性と、適度な強度とを有しており、しかも靴底2に必要な柔軟性にも優れている。

なお導電性酸化亜鉛の配合割合が前記範囲内とされるのは、下記の理由による。

すなわち配合割合が90質量部未満では、導電性酸化亜鉛を配合することによる、底面層10に適度な導電性を付与する効果が不十分となって、底面層10の抵抗値が104Ωを超えるおそれがある。

【0038】

一方、200質量部を超える場合には、相対的にウレタン樹脂の割合が少なくなって、底面層10の強度が低下したり、柔軟性が低下したりするおそれがある。

なお良好な強度および柔軟性を維持しながら、底面層10に、より一層高い導電性を付与することを考慮すると、導電性酸化亜鉛の配合割合は、前記範囲内でも100質量部以上であるのが好ましく、150質量部以下であるのが好ましい。

【0039】

ウレタン樹脂としては、配合の手間や加熱等を必要としない1液室温硬化型ウレタン樹脂が好ましい。かかる1液室温硬化型ウレタン樹脂の具体例としては、例えば住友ゴム工業(株)製のC926等が挙げられる。

また導電性酸化亜鉛としては、例えば帯電防止床やゴムの導電剤として汎用されている種々の導電性酸化亜鉛がいずれも使用可能である。かかる導電性酸化亜鉛の具体例としては、例えばハクスイテック(株)製の23−Kが挙げられる。

【0040】

導電性樹脂組成物の塗剤は、前記1液室温硬化型ウレタン樹脂、および導電性酸化亜鉛に、さらに必要に応じてキシレン等の有機溶剤を配合して所定の粘度に調整することで調製される。

前記塗剤を、例えばローラ塗布、スプレー塗布等の塗布方法によって、アウトソール9の下面の略全面に亘って連続して塗布するとともに、1液室温硬化型ウレタン樹脂を硬化反応させることで底面層10が形成される。

【0041】

底面層10の厚みは、当該底面層10に、前記104Ω以下の高い導電性と、良好な耐久性、強度、および柔軟性等とを付与することを考慮すると、0.5mm以上であるのが好ましく、2mm以下であるのが好ましい。

なお本発明の帯電防止靴の構成は、前記図1の例のものには限定されない。

例えば靴底2は、図の例の5層構造には限定されず、最下層として底面層10を有する2層以上、4層以下の、あるいは6層以上の、任意の沿う構造に形成することができる。

【0042】

その他、本発明の用紙を変更しない範囲で種々の設計変更を施すことができる。

【実施例】

【0043】

〈静電靴〉

後述する実施例、比較例の帯電防止靴のもとになる静電靴としては、いずれも日本工業規格 JIS T8103に規定されたED−P/C2適合の静電靴〔ミドリ安全(株)製のCF210を用いた。

前記静電靴を実施例、比較例の数だけ用意して、それぞれの靴底の厚み方向の総抵抗値を、温度23±2℃、相対湿度50±5%の環境下、先に説明した日本工業規格JIS C61340−4−3:2009(IEC 61340−4−3:2001)「静電気−第4−3部:特定応用のための標準的試験方法−履物」に規定された測定方法に則って測定したところ3×106Ωであるものと4×106Ωであるものの2種類があることが判った。

【0044】

〈実施例1〉

(塗剤の調製)

1液室温硬化型ウレタン樹脂〔住友ゴム工業(株)製のC926〕100質量部に、導電性酸化亜鉛〔ハクスイテック(株)製の23−K〕100質量部、およびキシレン50質量部を配合して導電性樹脂組成物の塗剤を調製した。

【0045】

(帯電防止靴)

前記塗剤を、靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってローラ刷毛によって塗布し、乾燥させるとともにウレタン樹脂を硬化反応させて厚み1mmの底面層を形成して、実施例1の帯電防止靴を製造した。

〈実施例2〉

導電性酸化亜鉛の量を150質量部としたこと以外は実施例1と同様にして導電性樹脂組成物の塗剤を調製し、前記塗剤を、靴底の厚み方向の総抵抗値が4×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってローラ刷毛によって塗布し、乾燥させるとともにウレタン樹脂を硬化反応させて厚み1mmの底面層を形成して、実施例2の帯電防止靴を製造した。

【0046】

〈実施例3〉

靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってアルミ箔を直接に接触させた状態で、前記アルミ箔を、外底面から立ち上がった靴底の外周面に、粘着テープを用いて固定して、実施例3の帯電防止靴を製造した。

【0047】

〈実施例4〉

(加硫ゴムシート)

加硫ゴムシートとしては、日本工業規格JIS C61340−4−1において規定された、抵抗値測定用のゴムパッド(厚み:1mm、抵抗値100Ω)と同じ加硫ゴムシートを、靴底の外底面の形状に加工したものを用意した。

【0048】

(帯電防止靴)

前記加硫ゴムシートを、靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘って、導電性両面粘着テープ〔応研商事(株)製のSEM用カーボン両面テープ(アルミ基材)〕を介して固定して、実施例4の帯電防止靴を製造した。

【0049】

〈比較例1〉

靴底の厚み方向の総抵抗値が4×106Ωであった前記静電靴を、そのままで比較例1の帯電防止靴とした。

〈比較例2〉

導電性酸化亜鉛の量を85質量部としたこと以外は実施例1と同様にして導電性樹脂組成物の塗剤を調製し、前記塗剤を、靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってローラ刷毛によって塗布し、乾燥させるとともにウレタン樹脂を硬化反応させて厚み1mmの底面層を形成して、比較例2の帯電防止靴を製造した。

【0050】

〈比較例3〉

導電性酸化亜鉛を配合しなかったこと以外は実施例1と同様にして、導電性を有しない樹脂組成物の塗剤を調製し、前記塗剤を、靴底の厚み方向の総抵抗値が3×106Ωであった前記静電靴の靴底の最下層に、その略全面に亘ってローラ刷毛によって塗布し、乾燥させるとともにウレタン樹脂を硬化反応させて厚み1mmの底面層を形成して、比較例2の帯電防止靴を製造した。

【0051】

〈靴底の総抵抗値の測定〉

実施例1〜4、比較例1〜3で製造した帯電防止靴の靴底の、外底面と中底面との間の厚み方向の総抵抗値を、温度23±2℃、相対湿度50±5%の環境下、先に説明した日本工業規格JIS C61340−4−3:2009(IEC 61340−4−3:2001)「静電気−第4−3部:特定応用のための標準的試験方法−履物」に規定された測定方法に則って測定した。

【0052】

〈底面層の抵抗値の測定〉

実施例1〜4、比較例2、3で靴底の最下層に形成した底面層自体の抵抗値を、温度23±2℃、相対湿度50±5%の環境下、先に説明した日本工業規格JIS C61340−4−1:2008(IEC 61340−4−1:2003)「静電気−第4−1部:特定応用のための標準的な試験方法−床仕上げ材及び施工床の電気抵抗」に規定された測定方法に則って測定した。

【0053】

具体的には、実施例1、2、比較例2、3で底面層の形成に使用した塗剤、実施例3で使用したアルミ箔、および実施例4で使用した加硫ゴムシートを用いて、前記試験方法に規定された測定用の試験片を作製し、前記試験片について垂直抵抗値(漏洩抵抗値)を測定して、前記底面層自体の抵抗値とした。

〈人体帯電電位の測定〉

温度23±2℃、相対湿度50±5%の環境下、実施例1〜4、比較例1〜3で製造した帯電防止靴、および日本工業規格JIS T8118:2001「静電気帯電防止作業服」に規定された静電気帯電防止服を被験者に着用させた状態で、日本工業規格JIS L1021−16:2007「繊維製床敷物試験方法−第16部:帯電性−歩行試験方法」所載の試験方法に則って人体帯電電位を測定した。

【0054】

具体的には、まず図2に示すように接地した金属板11の上に導電性流しのべ床材〔住友ゴム工業(株)製のEX−300S〕を塗布して流しのべ床型の帯電防止床12を形成する。また一方の電極をプローブ13に接続し、他方の電極を接地した電位計14を用意する。

ついで帯電防止床12の上を、実施例1〜4、比較例1〜3で製造した帯電防止靴、および前記静電気帯電防止服を着用して、片手にプローブ13を把持した被験者15に歩いてもらい、その際に発生した電位の変化を、電位計14に接続した記録計16によって記録する。

【0055】

歩行の条件は下記のとおりとした。

並足で30秒間以上歩行。

大腿部と床が45°になるように歩く。

約100歩/分のテンポで歩く。

すり足はしない。

【0056】

電位計14としては、プローブ13も付属した春日電機(株)製の人体電位計MODEL KSD−4000を使用し、記録計16としては、日置電機(株)製のメモリハイコーダ8870Eを使用した。

測定した人体帯電電位が20V未満であったものを放電性能極めて良好(◎)、20V以上、50V未満であったものを放電性能良好(○)、50V以上であったものを放電性能不良(×)として評価した。

【0057】

以上の結果を表1に示す。

【0058】

【表1】

【0059】

表1の比較例1の結果より、従来の静電靴の最下層に底面層を形成しない場合には、人体帯電電位が50V以上となって、静電気を速やかに放電できないことが判った。また比較例2、3の結果より、最下層に底面層を形成した場合でも、当該底面層自体の抵抗値が104Ωを超える場合には、人体帯電電位が50V以上となって、やはり静電気を速やかに放電できないことが判った。

【0060】

これに対し実施例1〜4の結果より、静電靴の最下層に、それ自体の抵抗値が0Ω以上、104Ω以下の範囲内である底面層を形成した場合には、靴底の厚み方向の総抵抗値を105Ω以上、108Ω以下の範囲内に維持しながら、人体帯電電位を50V未満として、静電気を速やかに放電できることが判った。

また実施例1〜4の結果より、前記底面層の抵抗値は、静電気をより一層速やかに放電させるために、前記範囲内でも5×103Ω以下であるのが好ましいことが判った。

【符号の説明】

【0061】

1 帯電防止靴

2 靴底

3 中底面

4 靴上体

5 外底面

6 中敷

7 インソール

8 ミッドソール

9 アウトソール

10 底面層

11 金属板

12 帯電防止床

13 プローブ

14 電位計

15 被験者

16 記録計

【特許請求の範囲】

【請求項1】

帯電防止靴であって、靴底の外底面を構成する、前記外底面の略全面に亘って連続した底面層を有するとともに、前記底面層自体の抵抗値が0Ω以上、104Ω以下で、かつ前記靴底の中底面から前記底面層によって構成される外底面までの間の総抵抗値が105Ω以上、108Ω以下であることを特徴とする帯電防止靴。

【請求項2】

前記底面層は、靴底の最下層に形成された、導電性樹脂組成物の塗膜層、導電性ゴム組成物の加硫ゴムシート層、または導電性金属箔層である請求項1に記載の帯電防止靴。

【請求項3】

前記底面層は、ウレタン樹脂、および前記ウレタン樹脂100質量部あたり90質量部以上、200質量部以下の導電性酸化亜鉛を含む導電性樹脂組成物の層である請求項1または2に記載の帯電防止靴。

【請求項1】

帯電防止靴であって、靴底の外底面を構成する、前記外底面の略全面に亘って連続した底面層を有するとともに、前記底面層自体の抵抗値が0Ω以上、104Ω以下で、かつ前記靴底の中底面から前記底面層によって構成される外底面までの間の総抵抗値が105Ω以上、108Ω以下であることを特徴とする帯電防止靴。

【請求項2】

前記底面層は、靴底の最下層に形成された、導電性樹脂組成物の塗膜層、導電性ゴム組成物の加硫ゴムシート層、または導電性金属箔層である請求項1に記載の帯電防止靴。

【請求項3】

前記底面層は、ウレタン樹脂、および前記ウレタン樹脂100質量部あたり90質量部以上、200質量部以下の導電性酸化亜鉛を含む導電性樹脂組成物の層である請求項1または2に記載の帯電防止靴。

【図1】

【図2】

【図2】

【公開番号】特開2013−59412(P2013−59412A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198735(P2011−198735)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]