常温収縮チューブの製造方法

【課題】常温収縮チューブの両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる常温収縮チューブの製造方法を提供する。

【解決手段】拡径用チューブ101の外面に常温収縮チューブ素管100を配置した積層体102を拡径外径規制筒11内に配置し、拡径用チューブ101の内面に流体圧力をかけて常温収縮チューブ素管100を拡径外径規制筒11の内面まで膨らませた状態で低温槽200内において凍結させ、拡径外径規制筒11と積層体102を室温環境に取り出し、拡径用チューブ101から流体圧力を開放して、凍結状態の常温収縮チューブ素管100内から縮径した拡径用チューブ101を取り出し、常温収縮チューブ素管100が拡径保持筒300上に密着するまで加温あるいは室温下に放置する。

【解決手段】拡径用チューブ101の外面に常温収縮チューブ素管100を配置した積層体102を拡径外径規制筒11内に配置し、拡径用チューブ101の内面に流体圧力をかけて常温収縮チューブ素管100を拡径外径規制筒11の内面まで膨らませた状態で低温槽200内において凍結させ、拡径外径規制筒11と積層体102を室温環境に取り出し、拡径用チューブ101から流体圧力を開放して、凍結状態の常温収縮チューブ素管100内から縮径した拡径用チューブ101を取り出し、常温収縮チューブ素管100が拡径保持筒300上に密着するまで加温あるいは室温下に放置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、常温収縮チューブの製造方法および常温収縮チューブに関し、特に電線、ケーブルや配管等の接続部の絶縁保護や防水および機械的保護等に使用する常温収縮チューブの製造方法に関する。

【背景技術】

【0002】

常温収縮チューブは、拡径した後に常温で収縮させて電線、ケーブルや配管等の接続部を覆うことで、電線、ケーブルや配管等の接続部の絶縁保護や防水および機械的保護等に使用される。

常温収縮チューブ素管を拡径する拡径方法には、ワイヤー法、空気圧拡径法、あるいは拡径保持材を拡径治具内に収納して常温収縮チューブを乗せ換える方法等がある。

【0003】

また、常温収縮チューブ素管の拡径方法に関しては特許文献1から特許文献3に開示されている。特許文献1では、弾性チューブの一端部を密閉して他端部から加圧液体を入れて密閉する密閉部を設けて、弾性チューブは加圧水で拡径して、拡径した弾性チューブをテーパ状の外形規制具で規制しながら加圧水を冷凍して弾性チューブを得て、冷凍した弾性チューブから外形規制具と冷凍した水を除去し、冷凍した弾性チューブ内に筒状支持体を挿通して、冷凍した弾性チューブを加熱して筒状支持体上に支持させるようになっている。

【0004】

特許文献2では、弾性チューブの一端部を密閉して他端部から加圧水を入れて密閉する密閉部を設けて、弾性チューブは加圧水で拡径して、拡径した弾性チューブを外形規制具で規制しながら加圧水を冷凍して冷凍円柱体上に保持された弾性チューブを得て、外形規制具を取り外して冷凍円柱体上に保持された弾性チューブをその内周面が外側、外周面が内側になるように冷凍円柱体の外周面において巻き返して積層して巻成体を形成し、この巻成体を筒状体の外周へ移行させて支持させるようになっている。

さらに、特許文献3では、加硫チューブの一端を密封して他端から流体を注入して成形管の大きさまで拡大させた後に、ノズルから冷却水を噴霧して成形管を冷却させることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平1−125215号公報

【特許文献2】特開平1−125216号公報

【特許文献3】特開平2−252528号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上記ワイヤー法では、ワイヤーの接していた部分が局所的に伸張されてしまい、一様に拡径されず、この部分でチューブには亀裂等の損傷を生じやすい。

空気圧拡径法では、素管端部を把持しておく必要があり、この両端把持部に局所応力が加わり機械的な損傷を受けやすい。両端把持部の長さ方向の中央部の内径が一番細くなり、拡径保持材を挿入する時に、拡径保持材でチューブ内面を傷つけ易い。しかも拡径手順が複雑であり、生産性が低い。

【0007】

さらに、拡径保持材を拡径治具内に収納して乗せ換える方法では、素管の内面と拡径治具を滑らせて拡径する必要があり、この際の摩擦力に対して拡径装置が機械強度に耐える必要があり大型で重量が重い設備が必要である。油圧設備等が必要となり、設備コストや拡径作業コストが高くなる。また、素管には過大な引っ張り応力が加わり、素管に加工歪みを残し、あるいは拡径治具により素管内面に傷を付ける。このため、加工歪みや傷は外部から確認が難しく、誤って不良品が出荷される可能性がある。このように加工歪みや傷を有する常温収縮チューブが接続現場で使用されるまでの拡径保管期間中に引き裂けてしまい使用不可能になることがある。従って、常温収縮チューブの不良品を出さないようにする必要がある。

【0008】

また、特許文献1では、弾性チューブの一端部を密閉して他端部から加圧水を入れて密閉する密閉部を設けて、弾性チューブは加圧水で拡径する必要があり、弾性チューブの両端を密封して把持する必要がある。このため、弾性チューブを凍結して加温すると局所応力が加わり弾性チューブが損傷するおそれがあり、作業が複雑であり、装置が大がかりになる。

【0009】

特許文献2では、弾性チューブの一端部を密閉して他端部から加圧水を入れて密閉する密閉部を設けて、弾性チューブは加圧水で拡径する必要があり、弾性チューブの両端を密封して把持する必要がある。このため、弾性チューブを凍結して加温すると局所応力が加わり弾性チューブが損傷するおそれがある。しかも、弾性チューブを巻いてこの巻成体を筒状体の外周へ移行させる必要があり、大きな機械設備が必要である。

【0010】

特許文献3では、加硫チューブの一端を密封する必要があり、弾性チューブの両端を密封して把持する必要がある。このため、弾性チューブを凍結して加温すると局所応力が加わり弾性チューブが損傷するおそれがある。

そこで、本発明は上記課題を解消するために、常温収縮チューブ素管の両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる常温収縮チューブの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解消するために、本発明の常温収縮チューブの製造方法は、拡径用チューブの外面に被拡径チューブである常温収縮チューブ素管を配置した積層体を拡径外径規制筒内に配置し、前記拡径用チューブの内面に流体圧力をかけて前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませ、前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませた状態で低温槽内において凍結させ、前記拡径外径規制筒と前記積層体を前記低温槽内から室温環境に取り出し、前記前記拡径用チューブの内面から前記流体圧力を開放して、凍結状態の前記常温収縮チューブ素管内から、縮径した前記拡径用チューブを取り出して、凍結状態の前記常温収縮チューブ内に拡径保持筒を挿入して、凍結状態の前記常温収縮チューブ素管が前記拡径保持筒上に密着するまで加温あるいは室温下に放置することを特徴とする。

【0012】

本発明の常温収縮チューブの製造方法では、前記拡径用チューブ内に流体圧力を与える治具本体ユニットに対して前記拡径用チューブを装着して、前記拡径用チューブを前記常温収縮チューブ内に通すことで前記積層体を形成することを特徴とする。

本発明の常温収縮チューブの製造方法では、前記拡径用チューブの外径は、前記常温収縮チューブ素管の内径よりも小さく設定されていることを特徴とする。

【0013】

本発明の常温収縮チューブの製造方法では、前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、シリコーンゴムチューブであることを特徴とする。

本発明の常温収縮チューブの製造方法では、前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、前記クロロプレンゴムチューブであることを特徴とする。

【発明の効果】

【0014】

本発明によれば、常温収縮チューブ素管の両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる常温収縮チューブの製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の常温収縮チューブを製造するための常温収縮チューブの製造装置を示す斜視図である。

【図2】図1に示す抑制保護カバー内に拡径用チューブ治具を挿入した状態を示す斜視図である。

【図3】拡径用チューブ治具の要素を分解して示す斜視図である。

【図4】常温収縮チューブ素管が抑制保護カバー内で膨らんだ状態を示す斜視図である。

【図5】常温収縮チューブの製造方法において常温収縮チューブ素管内に拡径用ゴムチューブを挿入して積層体を形成する様子と、積層体を治具本体ユニットへ装着する様子を示す図である。

【図6】治具本体ユニットを抑制保護カバー内に挿入して、常温収縮チューブ素管を膨らませた状態を示す図である。

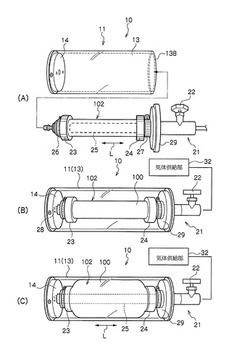

【図7】抑制保護カバー内で膨らませた状態の常温収縮チューブ素管を低温槽内で冷凍した後、低温槽の外に取り出した様子を示す図である。

【図8】冷凍状態の常温収縮チューブ素管から拡径用チューブ治具を取り除いて、拡径保持筒を挿入して常温収縮チューブ素管を拡径保持筒に密着させた状態を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して、本発明の好ましい実施形態を詳細に説明する。

図1は、本発明の常温収縮チューブを製造するための常温収縮チューブの製造装置10を示す斜視図である。図2は、図1に示す抑制保護カバー11内に拡径用チューブ治具12を挿入した状態を示す斜視図である。

図1に示す常温収縮チューブの製造装置10は、電線、ケーブルや配管等の接続部の絶縁保護や防水および機械的保護等に使用する常温収縮チューブ素管を拡径した状態で低温凍結して、この拡径した常温収縮チューブ素管内に拡径保持筒を挿入して拡径保持筒上に密着させるための装置である。

【0017】

図1に示すように、常温収縮チューブの製造装置10は、抑制保護カバー11と、拡径用チューブ治具12を有している。

図1に示す抑制保護カバー11は、後で説明する常温収縮チューブ素管を拡径する際にその拡径の外径寸法を抑制するための拡径外径規制筒である。この抑制保護カバー11は、例えば透光性を有する材料、一例としてアクリル樹脂製の円筒部材13と、金属製の円板状の閉鎖部材14を有している。

図1に示す円筒部材13は、内部が見えるように好ましくは透明なプラスチック材料で作られている。円筒部材13は、開口された一端部13Aと開口された他端部13Bを有している。閉鎖部材14は、円筒部材13の一端部13Aを閉鎖しており、中心部には貫通穴14Hが形成されている。

【0018】

一方、図1に示す拡径用チューブ治具12は、図2に示すように抑制保護カバー11内に着脱可能に挿入して保持されるようになっている。図3は、拡径用チューブ治具12の要素を分解して示す斜視図である。

図1と図3に示すように、拡径用チューブ治具12は、治具本体ユニット21と、開閉バルブ22と、2つの抑制リング23,24と、気体供給用の棒状体25と、その他にホースバンド26,27と、固定用のネジ28を有している。

【0019】

図3に示す治具本体ユニット21は、金属製の円板状の閉鎖部材29と、開閉バルブ接続部30を有している。閉鎖部材29は、図2に示すように円筒部材13の他端部13Bを着脱可能に閉鎖するための部材である。この閉鎖部材29は、気体供給用の棒状体25に対して一体的に接続されており、開閉バルブ22は閉鎖部材29の穴を通じて気体供給用の棒状体25の内部につながっている。気体供給用の棒状体25はパイプ状の部材であり、気体供給用の棒状体25の端部25Aが閉鎖されており、複数の気体吹出し用の穴25Bが形成されている。

【0020】

図2に示すように、開閉バルブ接続部30は、開閉バルブ22を介して気体供給部32に接続されている。これにより、気体供給部32内の圧力気体は、開閉バルブ22を開くことにより、閉鎖部材29の穴を通じて気体供給用の棒状体25の内部に供給でき、この圧力気体は複数の気体吹出し用の穴25Bから気体供給用の棒状体25の外部に放出できるようになっている。

【0021】

図3に示すように、拡径用ゴムチューブ101の外周面には、常温収縮チューブ素管100の内周面が密着して配置されている。治具本体ユニット21の気体供給用の棒状体25を、拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入できるようになっている。つまり、気体供給用の棒状体25の外周面側には拡径用ゴムチューブ101の内周面が接し、この拡径用ゴムチューブ101の外周面には常温収縮チューブ素管100の内周面が接している。

【0022】

常温収縮チューブ素管100は、被拡径チューブであって、例えばEPチューブ(エチレン・プロピレンゴムチューブ)を採用できる。また、拡径用ゴムチューブ101は、常温収縮チューブ素管100を拡径させるためのチューブであって、例えばシリコーンゴムやクロロプレンゴム等を採用できる。シリコーンゴムとしては、例えばミラブルゴム、付加型ミラブルゴム、液状シリコーンゴムである。クロロプレンゴムとしては、W系のWRTゴムが低温特性に優れており適している。

図3では、治具本体ユニット21の気体供給用の棒状体25を拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入される前の状態を示しているが、図1では、治具本体ユニット21の気体供給用の棒状体25を拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入された状態を示している。

【0023】

このように、治具本体ユニット21の気体供給用の棒状体25を拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入された状態では、積層体102の一端部と他端部は、長手方向Lに沿って移動しないように2つの抑制リング23,24によりそれぞれ保持されている。さらに、2つの抑制リング23,24はそれぞれホースバンド26,27により長手方向Lに動かないように着脱可能に固定されている。これにより、ホースバンド26,27と2つの抑制リング23,24を外すことで、気体供給用の棒状体25に対して積層体102を着脱可能に繰り返して装着できる。

【0024】

図2に示すように、図1に示す抑制保護カバー11内に拡径用チューブ治具12を挿入する。閉鎖部材14の貫通穴14Hに固定用のネジ28を通して回すことにより、気体供給用の棒状体25の端部が、閉鎖部材14に対して着脱可能に固定されている。閉鎖部材29は、円筒部材13の他端部13Bを閉鎖する。これにより、図2に示すように、抑制保護カバー11は、積層体102を装着した拡径用チューブ治具12のホースバンド26,27と、2つの抑制リング23,24と、積層体102を密閉状態で収容することができる。

【0025】

図2に示す気体供給部32が供給する圧力気体としては、例えばエアーや窒素ガス等を用いることができるが、この実施形態では、圧縮エアーを用いている。これにより、開閉バルブ22を開いて、気体供給部32内の圧縮エアーが、閉鎖部材29の穴を通じて気体供給用の棒状体25の内部に供給されると、この圧縮エアーが複数の気体吹出し用の穴25Bから気体供給用の棒状体25の外部に放出されるので、図4に示すように積層体102は、抑制保護カバー11内において膨らませることができるようになっている。この抑制保護カバー11を用いることで、抑制保護カバー11を用いない場合に比べて、図4に示すように積層体102の拡径寸法を、長手方向Lに沿ってほぼ均一化することができる。

【0026】

ところで、すでに説明したように、積層体102の常温収縮チューブ素管100は被拡径チューブであるが、積層体102の拡径用ゴムチューブ101は膨らむことで常温収縮チューブ素管100を拡径させる側のチューブである。拡径用ゴムチューブ101の外径は、常温収縮チューブ素管100の内径よりもやや小さい。これにより、治具本体ユニット21の拡径用ゴムチューブ101は、常温収縮チューブ素管100の内部に容易に挿入することができる。

【0027】

好ましくは、常温収縮チューブ素管100の引張弾性率が、常温での常温収縮チューブ素管100の引張弾性率の3倍以上に増加する温度(以下に、この温度を凍結温度と称する)における拡径用ゴムチューブ101の引張弾性率が、常温での拡径用ゴムチューブ101の引張弾性率の3倍未満である。これにより、積層体102を圧縮エアーにより膨らませる場合に、常温収縮チューブ素管100の膨張が拡径用ゴムチューブ101の膨張に追従できずに破裂することを確実に防止できる。

また、抑制保護カバー11は、拡径外径規制筒の一例である。図4に示すように常温収縮チューブ素管100が膨らんで拡径した際にその圧力に耐えうる機械的な強度を有する。

【0028】

次に、図5〜図8に示す常温収縮チューブの製造装置10を用いて、常温収縮チューブ素管100を拡径して図8に示す拡径保持筒300の外周面に密着させる常温収縮チューブの製造方法を説明する。

図5は、常温収縮チューブの製造方法において常温収縮チューブ素管100内に拡径用ゴムチューブ101を挿入して積層体102を形成する様子と、積層体102を治具本体ユニット21へ装着する様子を示す図である。図6は、治具本体ユニット21を抑制保護カバー11内に挿入して、常温収縮チューブ素管100を膨らませた状態を示す図である。

【0029】

図7は、抑制保護カバー11内で膨らませた状態の常温収縮チューブ素管100を低温槽200内で冷凍した後(図7(A))、低温槽200の外に取り出した(図7(B))様子を示す図である。図8は、冷凍状態の常温収縮チューブ素管100から拡径用チューブ治具21を取り除いて(図8(A))、拡径保持筒300を挿入して常温収縮チューブ素管100を拡径保持筒300に密着させた状態を示す図である。

図5(A)に示すように、常温収縮チューブ素管100の内部には拡径用ゴムチューブ101を通しておくことで、予め積層体102を準備しておく。

【0030】

次に、図5(B)に示すように、治具本体ユニット21の気体供給用の棒状体25を拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入する。

図6(A)に示すように、気体供給用の棒状体25には予め抑制リング24とホースバンド27が取り付けられている。この積層体102が装着された治具本体ユニット21の気体供給用の棒状体25には、さらに抑制リング23とホースバンド26が取り付けられる。これにより、2つの抑制リング23,24はそれぞれホースバンド26,27により長手方向Lに動かないように着脱可能に固定され、積層体102はホースバンド26,27と2つの抑制リング23,24により長手方向Lに移動しないように位置決めできる。従って、積層体102と抑制保護カバー11の相対的な位置が長手方向Lにずれないようにでき、常温収縮チューブ素管100の膨張作業を確実に行える。

【0031】

図6(B)に示すように、抑制保護カバー11内に治具本体ユニット21を挿入すると、治具本体ユニット21は一方の閉鎖部材14に対して固定用のネジ28により着脱可能に固定される。

他方の閉鎖部材29は、円筒部材13の他端部13Bを閉鎖する。これにより、抑制保護カバー11は、積層体102を装着した拡径用チューブ治具12のホースバンド26,27と、2つの抑制リング23,24と、積層体102を密閉状態で収容することができる。このように抑制保護カバー11が積層体102を装着した拡径用チューブ治具12を密閉した状態では、常温収縮チューブ素管100を拡径する際の圧力に耐えうるように抑制保護カバー11は閉鎖部材14,29により栓をしている。

【0032】

さらに、図6(C)に示すように、開閉バルブ22を開いて気体供給部32から圧縮エアーを供給すると、圧縮エアーは閉鎖部材29の穴を通じて気体供給用の棒状体25の内部に供給され、この圧縮エアーが複数の気体吹出し用の穴25Bから気体供給用の棒状体25の外部に放出されるので、積層体102は、抑制保護カバー11内において2つの抑制リング23,24の間で膨らませて拡径を行うことができる。この抑制保護カバー11を用いることで、抑制保護カバー11を用いない場合に比べて、積層体102の拡径寸法を、長さ方向Lに沿って2つの抑制リング23,24の間でほぼ均一化することができる。しかも、作業者は、透明の抑制保護カバー11を通して、内部の積層体102の拡径状態を目視で確認することができる。

常温収縮チューブ素管100が抑制保護カバー11の内面に密着するまで加圧したら、開閉バルブ22を閉じて圧縮エアーの供給を停止して、気体供給部32が開閉バルブ22から切り離される。

【0033】

次に、図7(A)に示すように、常温収縮チューブ素管100が抑制保護カバー11の内面に密着した状態のまま、常温収縮チューブの製造装置10の抑制保護カバー11と積層体102と治具本体ユニット21からなる組み立てユニットを、低温槽200内に入れて、常温収縮チューブ素管100の凍結温度以下の低温状態を所定時間維持して、常温収縮チューブ素管100が十分に剛性化して凍結状態になるまで保持する。低温状態を保持する所定時間としては、低温槽200の熱容量にもよるが通常は30分程度である。

この際に、積層体102の拡径用ゴムチューブ101(図3を参照)は、凍結温度であってもまだフレキシブル性を有している材質で作られているので、拡径用ゴムチューブ101は縮径可能である。

【0034】

その後、図7(B)に示すように、剛性化して低温凍結状態の積層体102は、抑制保護カバー11ごと低温槽200内から外部に取り出して、室温環境下に置く。

取り出した後、室温環境下では、開閉バルブ22を開けて、圧力エアーを速やかに開放する。図8(A)に示すように、常温収縮チューブ素管100の外周面が抑制保護カバー11の内周面に押し付けられた状態で、低温凍結状態の拡径用ゴムチューブ101の外径が常温収縮チューブ素管100の内径よりも十分に小さくなった段階で、開閉バルブ22が開放のまま、拡径用ゴムチューブ101を常温収縮チューブ素管100内から外に取り出す。

このように開閉バルブ22は速やかに開放して、治具本体ユニット21内の気体圧力を開放することで、拡径用ゴムチューブ101を自然に縮径させることができ、拡径用ゴムチューブ101を含む治具本体ユニット21は、低温凍結状態の常温収縮チューブ素管100内から容易に取り出すことができる。

【0035】

すなわち、室温下(常温下)であっても、低温凍結状態の常温収縮チューブ素管100は、常温収縮チューブ素管100の熱容量と熱抵抗のために、すぐには温度上昇はせずに、凍結状態を10分間程度維持することができる。従って、この10分間に拡径用ゴムチューブ101はエアー圧力を開放することで自然縮径させることができるので、拡径用ゴムチューブ101を含む治具本体ユニット21は、低温凍結状態の常温収縮チューブ素管100内から容易の取り出せるのである。この拡径用ゴムチューブ101を含む治具本体ユニット21の取り出し作業は、低温槽から出して望ましくは5分間程度以内で行う。

【0036】

さらに、図8(B)に示すように、別に用意された拡径保持筒300が、抑制保護カバー11内において低温凍結状態の常温収縮チューブ素管100内に、他端部13Bから挿入されて、所定の位置に位置決めされる。そして、低温凍結状態の常温収縮チューブ素管100の内周面が拡径保持筒300の外周面に対して一様に密着するまで、加温あるいは室温環境下で放置する。

これにより、常温収縮チューブ素管100は自己収縮して拡径保持筒300の外周面に対して一様に密着することができる。

【0037】

上述した本発明の実施形態では、常温収縮チューブ素管100の両端を密封して把持する必要が無く、局所応力が加わらないので、常温収縮チューブ素管100が膨らまされて凍結され、その後縮径されても常温収縮チューブ素管100は損傷を受けない。常温収縮チューブ素管100は、短時間で容易に常温収縮チューブ素管を拡経して拡径保持筒に対して密着させることができる。常温収縮チューブ素管100は、拡径治具上を滑らせる必要が無く、滑らせるための過大な機械設備を必要としない。常温収縮チューブ素管100を拡径して凍結してその後縮径して拡径保持筒に対して密着させる作業は、短時間で容易にできるので、量産性が高い。

【0038】

本発明の常温収縮チューブの製造方法は、拡径用チューブの外面に被拡径チューブである常温収縮チューブ素管を配置した積層体を拡径外径規制筒内に配置し、前記拡径用チューブの内面に流体圧力をかけて前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませ、前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませた状態で低温槽内において凍結させ、前記拡径外径規制筒と前記積層体を前記低温槽内から室温環境に取り出し、前記前記拡径用チューブの内面から前記流体圧力を開放して、凍結状態の前記常温収縮チューブ素管内から、縮径した前記拡径用チューブを取り出して、凍結状態の前記常温収縮チューブ素管内に拡径保持筒を挿入して、凍結状態の前記常温収縮チューブ素管が前記拡径保持筒上に密着するまで加温あるいは室温下に放置することを特徴とする。これにより、常温収縮チューブ素管の両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる。

【0039】

本発明の常温収縮チューブの製造方法では、前記拡径用チューブ内に流体圧力を与える治具本体ユニットに対して前記拡径用チューブを装着して、前記拡径用チューブを前記常温収縮チューブ素管内に通すことで前記積層体を形成することを特徴とする。これにより、予め治具本体ユニットに対して拡径用チューブを装着しておき、この拡径用チューブを常温収縮チューブ素管内に通すことで、拡径作業の準備が簡単に行える。

【0040】

本発明の常温収縮チューブの製造方法では、前記拡径用チューブの外径は、前記常温収縮チューブ素管の内径よりも小さく設定されていることを特徴とする。これにより、拡径用チューブを常温収縮チューブ素管内に簡単に通すことができ、準備がより容易になる。

【0041】

本発明の常温収縮チューブの製造方法では、前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、シリコーンゴムチューブであることを特徴とする。

【0042】

本発明の常温収縮チューブの製造方法では、前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、前記クロロプレンゴムチューブであることを特徴とする。

常温収縮チューブは、上記常温収縮チューブの製造方法により製造されたことを特徴とする。これにより、常温収縮チューブ素管の両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる。

【0043】

ところで、本発明は、上記実施形態に限定されず種々の変形例を採用できる。

例えば、エアー等の気体を用いずに水等の流体を用いても良い。

また、抑制保護カバー11は、例えば透光性を有する材料、一例としてアクリル樹脂製の円筒部材13を有しているが、これに限らず樹脂製であっても金属製であっても良い。

【符号の説明】

【0044】

10 常温収縮チューブの製造装置

11 抑制保護カバー(拡径外径規制筒の一例)

12 拡径用チューブ治具

13 円筒部材

14 円板状の閉鎖部材

21 治具本体ユニット

22 開閉バルブ

23,24 抑制リング

25 気体供給用の棒状体

25B 気体吹出し用の穴

29 円板状の閉鎖部材

30 開閉バルブ接続部

32 気体供給部

100 常温収縮チューブ素管

101 拡径用ゴムチューブ(拡径用チューブ)

102 積層体

200 低温槽

300 拡径保持筒

【技術分野】

【0001】

本発明は、常温収縮チューブの製造方法および常温収縮チューブに関し、特に電線、ケーブルや配管等の接続部の絶縁保護や防水および機械的保護等に使用する常温収縮チューブの製造方法に関する。

【背景技術】

【0002】

常温収縮チューブは、拡径した後に常温で収縮させて電線、ケーブルや配管等の接続部を覆うことで、電線、ケーブルや配管等の接続部の絶縁保護や防水および機械的保護等に使用される。

常温収縮チューブ素管を拡径する拡径方法には、ワイヤー法、空気圧拡径法、あるいは拡径保持材を拡径治具内に収納して常温収縮チューブを乗せ換える方法等がある。

【0003】

また、常温収縮チューブ素管の拡径方法に関しては特許文献1から特許文献3に開示されている。特許文献1では、弾性チューブの一端部を密閉して他端部から加圧液体を入れて密閉する密閉部を設けて、弾性チューブは加圧水で拡径して、拡径した弾性チューブをテーパ状の外形規制具で規制しながら加圧水を冷凍して弾性チューブを得て、冷凍した弾性チューブから外形規制具と冷凍した水を除去し、冷凍した弾性チューブ内に筒状支持体を挿通して、冷凍した弾性チューブを加熱して筒状支持体上に支持させるようになっている。

【0004】

特許文献2では、弾性チューブの一端部を密閉して他端部から加圧水を入れて密閉する密閉部を設けて、弾性チューブは加圧水で拡径して、拡径した弾性チューブを外形規制具で規制しながら加圧水を冷凍して冷凍円柱体上に保持された弾性チューブを得て、外形規制具を取り外して冷凍円柱体上に保持された弾性チューブをその内周面が外側、外周面が内側になるように冷凍円柱体の外周面において巻き返して積層して巻成体を形成し、この巻成体を筒状体の外周へ移行させて支持させるようになっている。

さらに、特許文献3では、加硫チューブの一端を密封して他端から流体を注入して成形管の大きさまで拡大させた後に、ノズルから冷却水を噴霧して成形管を冷却させることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平1−125215号公報

【特許文献2】特開平1−125216号公報

【特許文献3】特開平2−252528号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上記ワイヤー法では、ワイヤーの接していた部分が局所的に伸張されてしまい、一様に拡径されず、この部分でチューブには亀裂等の損傷を生じやすい。

空気圧拡径法では、素管端部を把持しておく必要があり、この両端把持部に局所応力が加わり機械的な損傷を受けやすい。両端把持部の長さ方向の中央部の内径が一番細くなり、拡径保持材を挿入する時に、拡径保持材でチューブ内面を傷つけ易い。しかも拡径手順が複雑であり、生産性が低い。

【0007】

さらに、拡径保持材を拡径治具内に収納して乗せ換える方法では、素管の内面と拡径治具を滑らせて拡径する必要があり、この際の摩擦力に対して拡径装置が機械強度に耐える必要があり大型で重量が重い設備が必要である。油圧設備等が必要となり、設備コストや拡径作業コストが高くなる。また、素管には過大な引っ張り応力が加わり、素管に加工歪みを残し、あるいは拡径治具により素管内面に傷を付ける。このため、加工歪みや傷は外部から確認が難しく、誤って不良品が出荷される可能性がある。このように加工歪みや傷を有する常温収縮チューブが接続現場で使用されるまでの拡径保管期間中に引き裂けてしまい使用不可能になることがある。従って、常温収縮チューブの不良品を出さないようにする必要がある。

【0008】

また、特許文献1では、弾性チューブの一端部を密閉して他端部から加圧水を入れて密閉する密閉部を設けて、弾性チューブは加圧水で拡径する必要があり、弾性チューブの両端を密封して把持する必要がある。このため、弾性チューブを凍結して加温すると局所応力が加わり弾性チューブが損傷するおそれがあり、作業が複雑であり、装置が大がかりになる。

【0009】

特許文献2では、弾性チューブの一端部を密閉して他端部から加圧水を入れて密閉する密閉部を設けて、弾性チューブは加圧水で拡径する必要があり、弾性チューブの両端を密封して把持する必要がある。このため、弾性チューブを凍結して加温すると局所応力が加わり弾性チューブが損傷するおそれがある。しかも、弾性チューブを巻いてこの巻成体を筒状体の外周へ移行させる必要があり、大きな機械設備が必要である。

【0010】

特許文献3では、加硫チューブの一端を密封する必要があり、弾性チューブの両端を密封して把持する必要がある。このため、弾性チューブを凍結して加温すると局所応力が加わり弾性チューブが損傷するおそれがある。

そこで、本発明は上記課題を解消するために、常温収縮チューブ素管の両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる常温収縮チューブの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解消するために、本発明の常温収縮チューブの製造方法は、拡径用チューブの外面に被拡径チューブである常温収縮チューブ素管を配置した積層体を拡径外径規制筒内に配置し、前記拡径用チューブの内面に流体圧力をかけて前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませ、前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませた状態で低温槽内において凍結させ、前記拡径外径規制筒と前記積層体を前記低温槽内から室温環境に取り出し、前記前記拡径用チューブの内面から前記流体圧力を開放して、凍結状態の前記常温収縮チューブ素管内から、縮径した前記拡径用チューブを取り出して、凍結状態の前記常温収縮チューブ内に拡径保持筒を挿入して、凍結状態の前記常温収縮チューブ素管が前記拡径保持筒上に密着するまで加温あるいは室温下に放置することを特徴とする。

【0012】

本発明の常温収縮チューブの製造方法では、前記拡径用チューブ内に流体圧力を与える治具本体ユニットに対して前記拡径用チューブを装着して、前記拡径用チューブを前記常温収縮チューブ内に通すことで前記積層体を形成することを特徴とする。

本発明の常温収縮チューブの製造方法では、前記拡径用チューブの外径は、前記常温収縮チューブ素管の内径よりも小さく設定されていることを特徴とする。

【0013】

本発明の常温収縮チューブの製造方法では、前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、シリコーンゴムチューブであることを特徴とする。

本発明の常温収縮チューブの製造方法では、前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、前記クロロプレンゴムチューブであることを特徴とする。

【発明の効果】

【0014】

本発明によれば、常温収縮チューブ素管の両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる常温収縮チューブの製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の常温収縮チューブを製造するための常温収縮チューブの製造装置を示す斜視図である。

【図2】図1に示す抑制保護カバー内に拡径用チューブ治具を挿入した状態を示す斜視図である。

【図3】拡径用チューブ治具の要素を分解して示す斜視図である。

【図4】常温収縮チューブ素管が抑制保護カバー内で膨らんだ状態を示す斜視図である。

【図5】常温収縮チューブの製造方法において常温収縮チューブ素管内に拡径用ゴムチューブを挿入して積層体を形成する様子と、積層体を治具本体ユニットへ装着する様子を示す図である。

【図6】治具本体ユニットを抑制保護カバー内に挿入して、常温収縮チューブ素管を膨らませた状態を示す図である。

【図7】抑制保護カバー内で膨らませた状態の常温収縮チューブ素管を低温槽内で冷凍した後、低温槽の外に取り出した様子を示す図である。

【図8】冷凍状態の常温収縮チューブ素管から拡径用チューブ治具を取り除いて、拡径保持筒を挿入して常温収縮チューブ素管を拡径保持筒に密着させた状態を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して、本発明の好ましい実施形態を詳細に説明する。

図1は、本発明の常温収縮チューブを製造するための常温収縮チューブの製造装置10を示す斜視図である。図2は、図1に示す抑制保護カバー11内に拡径用チューブ治具12を挿入した状態を示す斜視図である。

図1に示す常温収縮チューブの製造装置10は、電線、ケーブルや配管等の接続部の絶縁保護や防水および機械的保護等に使用する常温収縮チューブ素管を拡径した状態で低温凍結して、この拡径した常温収縮チューブ素管内に拡径保持筒を挿入して拡径保持筒上に密着させるための装置である。

【0017】

図1に示すように、常温収縮チューブの製造装置10は、抑制保護カバー11と、拡径用チューブ治具12を有している。

図1に示す抑制保護カバー11は、後で説明する常温収縮チューブ素管を拡径する際にその拡径の外径寸法を抑制するための拡径外径規制筒である。この抑制保護カバー11は、例えば透光性を有する材料、一例としてアクリル樹脂製の円筒部材13と、金属製の円板状の閉鎖部材14を有している。

図1に示す円筒部材13は、内部が見えるように好ましくは透明なプラスチック材料で作られている。円筒部材13は、開口された一端部13Aと開口された他端部13Bを有している。閉鎖部材14は、円筒部材13の一端部13Aを閉鎖しており、中心部には貫通穴14Hが形成されている。

【0018】

一方、図1に示す拡径用チューブ治具12は、図2に示すように抑制保護カバー11内に着脱可能に挿入して保持されるようになっている。図3は、拡径用チューブ治具12の要素を分解して示す斜視図である。

図1と図3に示すように、拡径用チューブ治具12は、治具本体ユニット21と、開閉バルブ22と、2つの抑制リング23,24と、気体供給用の棒状体25と、その他にホースバンド26,27と、固定用のネジ28を有している。

【0019】

図3に示す治具本体ユニット21は、金属製の円板状の閉鎖部材29と、開閉バルブ接続部30を有している。閉鎖部材29は、図2に示すように円筒部材13の他端部13Bを着脱可能に閉鎖するための部材である。この閉鎖部材29は、気体供給用の棒状体25に対して一体的に接続されており、開閉バルブ22は閉鎖部材29の穴を通じて気体供給用の棒状体25の内部につながっている。気体供給用の棒状体25はパイプ状の部材であり、気体供給用の棒状体25の端部25Aが閉鎖されており、複数の気体吹出し用の穴25Bが形成されている。

【0020】

図2に示すように、開閉バルブ接続部30は、開閉バルブ22を介して気体供給部32に接続されている。これにより、気体供給部32内の圧力気体は、開閉バルブ22を開くことにより、閉鎖部材29の穴を通じて気体供給用の棒状体25の内部に供給でき、この圧力気体は複数の気体吹出し用の穴25Bから気体供給用の棒状体25の外部に放出できるようになっている。

【0021】

図3に示すように、拡径用ゴムチューブ101の外周面には、常温収縮チューブ素管100の内周面が密着して配置されている。治具本体ユニット21の気体供給用の棒状体25を、拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入できるようになっている。つまり、気体供給用の棒状体25の外周面側には拡径用ゴムチューブ101の内周面が接し、この拡径用ゴムチューブ101の外周面には常温収縮チューブ素管100の内周面が接している。

【0022】

常温収縮チューブ素管100は、被拡径チューブであって、例えばEPチューブ(エチレン・プロピレンゴムチューブ)を採用できる。また、拡径用ゴムチューブ101は、常温収縮チューブ素管100を拡径させるためのチューブであって、例えばシリコーンゴムやクロロプレンゴム等を採用できる。シリコーンゴムとしては、例えばミラブルゴム、付加型ミラブルゴム、液状シリコーンゴムである。クロロプレンゴムとしては、W系のWRTゴムが低温特性に優れており適している。

図3では、治具本体ユニット21の気体供給用の棒状体25を拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入される前の状態を示しているが、図1では、治具本体ユニット21の気体供給用の棒状体25を拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入された状態を示している。

【0023】

このように、治具本体ユニット21の気体供給用の棒状体25を拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入された状態では、積層体102の一端部と他端部は、長手方向Lに沿って移動しないように2つの抑制リング23,24によりそれぞれ保持されている。さらに、2つの抑制リング23,24はそれぞれホースバンド26,27により長手方向Lに動かないように着脱可能に固定されている。これにより、ホースバンド26,27と2つの抑制リング23,24を外すことで、気体供給用の棒状体25に対して積層体102を着脱可能に繰り返して装着できる。

【0024】

図2に示すように、図1に示す抑制保護カバー11内に拡径用チューブ治具12を挿入する。閉鎖部材14の貫通穴14Hに固定用のネジ28を通して回すことにより、気体供給用の棒状体25の端部が、閉鎖部材14に対して着脱可能に固定されている。閉鎖部材29は、円筒部材13の他端部13Bを閉鎖する。これにより、図2に示すように、抑制保護カバー11は、積層体102を装着した拡径用チューブ治具12のホースバンド26,27と、2つの抑制リング23,24と、積層体102を密閉状態で収容することができる。

【0025】

図2に示す気体供給部32が供給する圧力気体としては、例えばエアーや窒素ガス等を用いることができるが、この実施形態では、圧縮エアーを用いている。これにより、開閉バルブ22を開いて、気体供給部32内の圧縮エアーが、閉鎖部材29の穴を通じて気体供給用の棒状体25の内部に供給されると、この圧縮エアーが複数の気体吹出し用の穴25Bから気体供給用の棒状体25の外部に放出されるので、図4に示すように積層体102は、抑制保護カバー11内において膨らませることができるようになっている。この抑制保護カバー11を用いることで、抑制保護カバー11を用いない場合に比べて、図4に示すように積層体102の拡径寸法を、長手方向Lに沿ってほぼ均一化することができる。

【0026】

ところで、すでに説明したように、積層体102の常温収縮チューブ素管100は被拡径チューブであるが、積層体102の拡径用ゴムチューブ101は膨らむことで常温収縮チューブ素管100を拡径させる側のチューブである。拡径用ゴムチューブ101の外径は、常温収縮チューブ素管100の内径よりもやや小さい。これにより、治具本体ユニット21の拡径用ゴムチューブ101は、常温収縮チューブ素管100の内部に容易に挿入することができる。

【0027】

好ましくは、常温収縮チューブ素管100の引張弾性率が、常温での常温収縮チューブ素管100の引張弾性率の3倍以上に増加する温度(以下に、この温度を凍結温度と称する)における拡径用ゴムチューブ101の引張弾性率が、常温での拡径用ゴムチューブ101の引張弾性率の3倍未満である。これにより、積層体102を圧縮エアーにより膨らませる場合に、常温収縮チューブ素管100の膨張が拡径用ゴムチューブ101の膨張に追従できずに破裂することを確実に防止できる。

また、抑制保護カバー11は、拡径外径規制筒の一例である。図4に示すように常温収縮チューブ素管100が膨らんで拡径した際にその圧力に耐えうる機械的な強度を有する。

【0028】

次に、図5〜図8に示す常温収縮チューブの製造装置10を用いて、常温収縮チューブ素管100を拡径して図8に示す拡径保持筒300の外周面に密着させる常温収縮チューブの製造方法を説明する。

図5は、常温収縮チューブの製造方法において常温収縮チューブ素管100内に拡径用ゴムチューブ101を挿入して積層体102を形成する様子と、積層体102を治具本体ユニット21へ装着する様子を示す図である。図6は、治具本体ユニット21を抑制保護カバー11内に挿入して、常温収縮チューブ素管100を膨らませた状態を示す図である。

【0029】

図7は、抑制保護カバー11内で膨らませた状態の常温収縮チューブ素管100を低温槽200内で冷凍した後(図7(A))、低温槽200の外に取り出した(図7(B))様子を示す図である。図8は、冷凍状態の常温収縮チューブ素管100から拡径用チューブ治具21を取り除いて(図8(A))、拡径保持筒300を挿入して常温収縮チューブ素管100を拡径保持筒300に密着させた状態を示す図である。

図5(A)に示すように、常温収縮チューブ素管100の内部には拡径用ゴムチューブ101を通しておくことで、予め積層体102を準備しておく。

【0030】

次に、図5(B)に示すように、治具本体ユニット21の気体供給用の棒状体25を拡径用ゴムチューブ101と常温収縮チューブ素管100の積層体102に挿入する。

図6(A)に示すように、気体供給用の棒状体25には予め抑制リング24とホースバンド27が取り付けられている。この積層体102が装着された治具本体ユニット21の気体供給用の棒状体25には、さらに抑制リング23とホースバンド26が取り付けられる。これにより、2つの抑制リング23,24はそれぞれホースバンド26,27により長手方向Lに動かないように着脱可能に固定され、積層体102はホースバンド26,27と2つの抑制リング23,24により長手方向Lに移動しないように位置決めできる。従って、積層体102と抑制保護カバー11の相対的な位置が長手方向Lにずれないようにでき、常温収縮チューブ素管100の膨張作業を確実に行える。

【0031】

図6(B)に示すように、抑制保護カバー11内に治具本体ユニット21を挿入すると、治具本体ユニット21は一方の閉鎖部材14に対して固定用のネジ28により着脱可能に固定される。

他方の閉鎖部材29は、円筒部材13の他端部13Bを閉鎖する。これにより、抑制保護カバー11は、積層体102を装着した拡径用チューブ治具12のホースバンド26,27と、2つの抑制リング23,24と、積層体102を密閉状態で収容することができる。このように抑制保護カバー11が積層体102を装着した拡径用チューブ治具12を密閉した状態では、常温収縮チューブ素管100を拡径する際の圧力に耐えうるように抑制保護カバー11は閉鎖部材14,29により栓をしている。

【0032】

さらに、図6(C)に示すように、開閉バルブ22を開いて気体供給部32から圧縮エアーを供給すると、圧縮エアーは閉鎖部材29の穴を通じて気体供給用の棒状体25の内部に供給され、この圧縮エアーが複数の気体吹出し用の穴25Bから気体供給用の棒状体25の外部に放出されるので、積層体102は、抑制保護カバー11内において2つの抑制リング23,24の間で膨らませて拡径を行うことができる。この抑制保護カバー11を用いることで、抑制保護カバー11を用いない場合に比べて、積層体102の拡径寸法を、長さ方向Lに沿って2つの抑制リング23,24の間でほぼ均一化することができる。しかも、作業者は、透明の抑制保護カバー11を通して、内部の積層体102の拡径状態を目視で確認することができる。

常温収縮チューブ素管100が抑制保護カバー11の内面に密着するまで加圧したら、開閉バルブ22を閉じて圧縮エアーの供給を停止して、気体供給部32が開閉バルブ22から切り離される。

【0033】

次に、図7(A)に示すように、常温収縮チューブ素管100が抑制保護カバー11の内面に密着した状態のまま、常温収縮チューブの製造装置10の抑制保護カバー11と積層体102と治具本体ユニット21からなる組み立てユニットを、低温槽200内に入れて、常温収縮チューブ素管100の凍結温度以下の低温状態を所定時間維持して、常温収縮チューブ素管100が十分に剛性化して凍結状態になるまで保持する。低温状態を保持する所定時間としては、低温槽200の熱容量にもよるが通常は30分程度である。

この際に、積層体102の拡径用ゴムチューブ101(図3を参照)は、凍結温度であってもまだフレキシブル性を有している材質で作られているので、拡径用ゴムチューブ101は縮径可能である。

【0034】

その後、図7(B)に示すように、剛性化して低温凍結状態の積層体102は、抑制保護カバー11ごと低温槽200内から外部に取り出して、室温環境下に置く。

取り出した後、室温環境下では、開閉バルブ22を開けて、圧力エアーを速やかに開放する。図8(A)に示すように、常温収縮チューブ素管100の外周面が抑制保護カバー11の内周面に押し付けられた状態で、低温凍結状態の拡径用ゴムチューブ101の外径が常温収縮チューブ素管100の内径よりも十分に小さくなった段階で、開閉バルブ22が開放のまま、拡径用ゴムチューブ101を常温収縮チューブ素管100内から外に取り出す。

このように開閉バルブ22は速やかに開放して、治具本体ユニット21内の気体圧力を開放することで、拡径用ゴムチューブ101を自然に縮径させることができ、拡径用ゴムチューブ101を含む治具本体ユニット21は、低温凍結状態の常温収縮チューブ素管100内から容易に取り出すことができる。

【0035】

すなわち、室温下(常温下)であっても、低温凍結状態の常温収縮チューブ素管100は、常温収縮チューブ素管100の熱容量と熱抵抗のために、すぐには温度上昇はせずに、凍結状態を10分間程度維持することができる。従って、この10分間に拡径用ゴムチューブ101はエアー圧力を開放することで自然縮径させることができるので、拡径用ゴムチューブ101を含む治具本体ユニット21は、低温凍結状態の常温収縮チューブ素管100内から容易の取り出せるのである。この拡径用ゴムチューブ101を含む治具本体ユニット21の取り出し作業は、低温槽から出して望ましくは5分間程度以内で行う。

【0036】

さらに、図8(B)に示すように、別に用意された拡径保持筒300が、抑制保護カバー11内において低温凍結状態の常温収縮チューブ素管100内に、他端部13Bから挿入されて、所定の位置に位置決めされる。そして、低温凍結状態の常温収縮チューブ素管100の内周面が拡径保持筒300の外周面に対して一様に密着するまで、加温あるいは室温環境下で放置する。

これにより、常温収縮チューブ素管100は自己収縮して拡径保持筒300の外周面に対して一様に密着することができる。

【0037】

上述した本発明の実施形態では、常温収縮チューブ素管100の両端を密封して把持する必要が無く、局所応力が加わらないので、常温収縮チューブ素管100が膨らまされて凍結され、その後縮径されても常温収縮チューブ素管100は損傷を受けない。常温収縮チューブ素管100は、短時間で容易に常温収縮チューブ素管を拡経して拡径保持筒に対して密着させることができる。常温収縮チューブ素管100は、拡径治具上を滑らせる必要が無く、滑らせるための過大な機械設備を必要としない。常温収縮チューブ素管100を拡径して凍結してその後縮径して拡径保持筒に対して密着させる作業は、短時間で容易にできるので、量産性が高い。

【0038】

本発明の常温収縮チューブの製造方法は、拡径用チューブの外面に被拡径チューブである常温収縮チューブ素管を配置した積層体を拡径外径規制筒内に配置し、前記拡径用チューブの内面に流体圧力をかけて前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませ、前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませた状態で低温槽内において凍結させ、前記拡径外径規制筒と前記積層体を前記低温槽内から室温環境に取り出し、前記前記拡径用チューブの内面から前記流体圧力を開放して、凍結状態の前記常温収縮チューブ素管内から、縮径した前記拡径用チューブを取り出して、凍結状態の前記常温収縮チューブ素管内に拡径保持筒を挿入して、凍結状態の前記常温収縮チューブ素管が前記拡径保持筒上に密着するまで加温あるいは室温下に放置することを特徴とする。これにより、常温収縮チューブ素管の両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる。

【0039】

本発明の常温収縮チューブの製造方法では、前記拡径用チューブ内に流体圧力を与える治具本体ユニットに対して前記拡径用チューブを装着して、前記拡径用チューブを前記常温収縮チューブ素管内に通すことで前記積層体を形成することを特徴とする。これにより、予め治具本体ユニットに対して拡径用チューブを装着しておき、この拡径用チューブを常温収縮チューブ素管内に通すことで、拡径作業の準備が簡単に行える。

【0040】

本発明の常温収縮チューブの製造方法では、前記拡径用チューブの外径は、前記常温収縮チューブ素管の内径よりも小さく設定されていることを特徴とする。これにより、拡径用チューブを常温収縮チューブ素管内に簡単に通すことができ、準備がより容易になる。

【0041】

本発明の常温収縮チューブの製造方法では、前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、シリコーンゴムチューブであることを特徴とする。

【0042】

本発明の常温収縮チューブの製造方法では、前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、前記クロロプレンゴムチューブであることを特徴とする。

常温収縮チューブは、上記常温収縮チューブの製造方法により製造されたことを特徴とする。これにより、常温収縮チューブ素管の両端を密封して把持する必要がなく常温収縮チューブ素管の損傷を防ぎ、短時間で容易に常温収縮チューブ素管を拡経することができる。

【0043】

ところで、本発明は、上記実施形態に限定されず種々の変形例を採用できる。

例えば、エアー等の気体を用いずに水等の流体を用いても良い。

また、抑制保護カバー11は、例えば透光性を有する材料、一例としてアクリル樹脂製の円筒部材13を有しているが、これに限らず樹脂製であっても金属製であっても良い。

【符号の説明】

【0044】

10 常温収縮チューブの製造装置

11 抑制保護カバー(拡径外径規制筒の一例)

12 拡径用チューブ治具

13 円筒部材

14 円板状の閉鎖部材

21 治具本体ユニット

22 開閉バルブ

23,24 抑制リング

25 気体供給用の棒状体

25B 気体吹出し用の穴

29 円板状の閉鎖部材

30 開閉バルブ接続部

32 気体供給部

100 常温収縮チューブ素管

101 拡径用ゴムチューブ(拡径用チューブ)

102 積層体

200 低温槽

300 拡径保持筒

【特許請求の範囲】

【請求項1】

拡径用チューブの外面に被拡径チューブである常温収縮チューブ素管を配置した積層体を拡径外径規制筒内に配置し、前記拡径用チューブの内面に流体圧力をかけて前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませ、

前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませた状態で低温槽内において凍結させ、

前記拡径外径規制筒と前記積層体を前記低温槽内から室温環境に取り出し、前記前記拡径用チューブの内面から前記流体圧力を開放して、凍結状態の前記常温収縮チューブ素管内から、縮径した前記拡径用チューブを取り出して、

凍結状態の前記常温収縮チューブ素管内に拡径保持筒を挿入して、凍結状態の前記常温収縮チューブ素管が前記拡径保持筒上に密着するまで加温あるいは室温下に放置することを特徴とする常温収縮チューブの製造方法。

【請求項2】

前記拡径用チューブ内に流体圧力を与える治具本体ユニットに対して前記拡径用チューブを装着して、前記拡径用チューブを前記常温収縮チューブ素管内に通すことで前記積層体を形成することを特徴とする請求項1に記載の常温収縮チューブの製造方法。

【請求項3】

前記拡径用チューブの外径は、前記常温収縮チューブ素管の内径よりも小さく設定されていることを特徴とする請求項1または請求項2に記載の常温収縮チューブの製造方法。

【請求項4】

前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、シリコーンゴムチューブであることを特徴とする請求項1〜請求項3のいずれか1つの項に記載の常温収縮チューブの製造方法。

【請求項5】

前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、前記クロロプレンゴムチューブであることを特徴とする請求項1〜請求項3のいずれか1つの項に記載の常温収縮チューブの製造方法。

【請求項1】

拡径用チューブの外面に被拡径チューブである常温収縮チューブ素管を配置した積層体を拡径外径規制筒内に配置し、前記拡径用チューブの内面に流体圧力をかけて前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませ、

前記常温収縮チューブ素管を前記拡径外径規制筒の内面まで膨らませた状態で低温槽内において凍結させ、

前記拡径外径規制筒と前記積層体を前記低温槽内から室温環境に取り出し、前記前記拡径用チューブの内面から前記流体圧力を開放して、凍結状態の前記常温収縮チューブ素管内から、縮径した前記拡径用チューブを取り出して、

凍結状態の前記常温収縮チューブ素管内に拡径保持筒を挿入して、凍結状態の前記常温収縮チューブ素管が前記拡径保持筒上に密着するまで加温あるいは室温下に放置することを特徴とする常温収縮チューブの製造方法。

【請求項2】

前記拡径用チューブ内に流体圧力を与える治具本体ユニットに対して前記拡径用チューブを装着して、前記拡径用チューブを前記常温収縮チューブ素管内に通すことで前記積層体を形成することを特徴とする請求項1に記載の常温収縮チューブの製造方法。

【請求項3】

前記拡径用チューブの外径は、前記常温収縮チューブ素管の内径よりも小さく設定されていることを特徴とする請求項1または請求項2に記載の常温収縮チューブの製造方法。

【請求項4】

前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、シリコーンゴムチューブであることを特徴とする請求項1〜請求項3のいずれか1つの項に記載の常温収縮チューブの製造方法。

【請求項5】

前記常温収縮チューブ素管は、エチレン・プロピレンゴムチューブであり、前記拡径用チューブは、前記クロロプレンゴムチューブであることを特徴とする請求項1〜請求項3のいずれか1つの項に記載の常温収縮チューブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−233422(P2010−233422A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−81106(P2009−81106)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(000139872)株式会社井上製作所 (13)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(000139872)株式会社井上製作所 (13)

【Fターム(参考)】

[ Back to top ]