常温接合方法及び常温接合装置

【課題】常温接合において、基板面に中間材を均一に形成し、接合時の加熱が不要で常温にて接合しても十分な接合強度が得られる方法、及び装置を提供する。

【解決手段】複数の基板4を中間材を介して常温で接合する方法において、複数のターゲット7を物理スパッタリングすることによって、前記基板の被接合面上に前記中間材を形成する工程と、被接合面をイオンビームにて活性化する工程と、を含む常温接合方法である。この場合、複数の種類の材料で構成されるターゲットを物理スパッタリングすることが好ましい。基板の被接合面から見て、種々の方向に配置された複数のターゲットから中間材の材料がスパッタリングされるので、前記被接合面へ中間材を均一に形成できる。更に、複数の種類の材料で中間材を形成しているので、単一種類の材料で中間材を形成しても接合し難い基板同士の常温接合が、接合時の加熱や過度な圧接無しに可能となる。

【解決手段】複数の基板4を中間材を介して常温で接合する方法において、複数のターゲット7を物理スパッタリングすることによって、前記基板の被接合面上に前記中間材を形成する工程と、被接合面をイオンビームにて活性化する工程と、を含む常温接合方法である。この場合、複数の種類の材料で構成されるターゲットを物理スパッタリングすることが好ましい。基板の被接合面から見て、種々の方向に配置された複数のターゲットから中間材の材料がスパッタリングされるので、前記被接合面へ中間材を均一に形成できる。更に、複数の種類の材料で中間材を形成しているので、単一種類の材料で中間材を形成しても接合し難い基板同士の常温接合が、接合時の加熱や過度な圧接無しに可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は常温接合方法及び常温接合装置に関する。特に、中間材を用いて基板を常温接合するものに関する。

【背景技術】

【0002】

表面活性化法による常温接合方法の基本的な技術内容は、特公昭62−22712(特許第1422397号)、特許第2791429号に開示されている。しかし、該方法によっても常温接合し難い材料もあり、その場合の接合方法について以下の各文献に開示されている。

例えば、Arなどのイオンやアトムビームを被接合面に照射して被接合面の汚染層を除去するだけでなく、被接合面を活性化した後、さらに活性な超微粒子膜を被接合面に形成している。この際、活性な層の形成法として、ターゲット材をスパッタリングし、相手側の被接合面に活性な超微粒子膜を形成している。しかし、超微粒子膜の密度は低いため、接合時の焼結性を高めるために加熱することが好ましいとしている(特許文献1)。

また、活性なTiやCrなどを中間層として用いることにより、様々な材料の上に良好な密着性を持つ各種金属膜が形成可能である。これを利用して、表面活性化法による直接接合では十分な強度が得られないSiO2のような材料表面に金属膜を形成することにより、これら材料の接合性の向上なども期待できるとしている。材料の例として、Si、SiO2、LiNbO3を、中間層の材料として他にPtを挙げている。(非特許文献1)。

【0003】

従来の表面活性化法では接合が難しかったイオン性結晶で表面が構成される基板同士を低温で接合するために、真空中で各基板の被接合面へ、不活性ガスイオンビームまたは不活性ガス中性原子ビームと、金属イオンビームまたは金属中性原子ビームとを照射して、各基板の被接合面上に1nm〜100nmの膜厚の金属薄膜を形成することが開示されている。図6にその例を示す。接合したい基板がSiO2基板107、金属中性原子ビームが鉄原子106、不活性ガス中性原子ビームがアルゴン原子105である。前記各ビームは、内部に電極101、ビーム源103、グリッド104を有したビーム照射部102から出射される。具体的には、前記鉄原子106は、ビーム源103の開口部にその鉄で構成されるグリッド104を設置し、電極101に電圧を印加することによってビーム源103から発生したアルゴン原子ビームの一部がグリッド104に衝突し、その一部をスパッタリングすることによって発生する。イオン性結晶は、クオーツ、酸化珪素、窒化珪素、サファイア、LiNbO3等が、金属の種類は、鉄、チタン、金が開示されている。前記グリッドを交換すれば金属の種類を替えることができる。この方法では、基板被接合面の表面の活性化と金属薄膜の堆積とを同時に行なう点が特徴である。従って、前記イオンビームまたは中性原子ビームのエネルギーを調整することによって、活性化作用を優勢にするか、金属薄膜堆積作用を優勢にするかを制御している。しかし、接合強度を向上させるためには、接合時には150℃〜500℃の加熱、及びローラによる押圧を必要としている。また、金属薄膜の種類を変更するためにはグリッドを再作製する必要があるので、金属薄膜の種類を変更することは容易ではない(特許文献2)。

【0004】

平滑な表面粗さの実現が困難な結晶体を対象として、多結晶体と単結晶体とを接合させるために、接合界面に金属薄膜層、或いは非晶質層を形成して接合を促進する方法が開示されている。多結晶体被接合面には金属薄膜層を、単結晶体被接合面にはその単結晶を構成する元素若しくは前記金属の元素を含む非晶質層を形成し、その後活性化し接合する。多結晶体は、焼結セラミックスが、単結晶体は、Si、SiGe、GaAsが開示されている。前記金属は、Pt(プラチナ)若しくはAu(金)が開示されている。金属薄膜の形成方法は、プラズマイオンをターゲットに照射し反兆粒子を成膜粒子とするイオンビームを利用するスパッタリング成膜手法が開示されている。この方法は、金属と半導体との反応により生成した非晶質層により接合を得る方法であり、適用は半導体基板材料に限定される(特許文献3)。

【特許文献1】特開平6−99317号公報

【特許文献2】特開2004−337927号公報

【特許文献3】特開2005−104810号公報

【非特許文献1】機械技術研究所報告189号、第8章、2000年12月

【発明の開示】

【発明が解決しようとする課題】

【0005】

常温接合において、接合し難い基板同士を接合するために、被接合面に他の物質を介在させて接合強度を向上させるという手法は前記のように知られている。しかし、中間層を介在させて実際に常温接合しようとすると、常温では接合強度が不足するため接合時に加熱が必要であったり、押圧が必要であったり、という従来用いられてきた手法を取り入れないと十分な接合強度が得られないという問題点があった。また、中間層を形成するための一手法としてイオンビームによるスパッタリングが利用されているが、基板全面に渡って均一に中間層を形成する具体的な方法、及び装置構成が開示されていなかった。よって、基板全面に渡って均等な接合強度を有する常温接合方法、及び装置が開示されていなかった。また、複数の種類の金属で成る中間材を介して接合を行なう際に、この中間材の組成を適正に制御する方法は開示されていなかった。

本願発明では、基板面に中間材を均一に形成し、接合時の加熱が不要で常温にて接合しても十分な接合強度が得られる方法、及び装置を提供することを目的とする。特に、中間材を複数の種類の材料にて構成した場合についての常温接合方法、及び装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、中間材を用いて基板を常温接合する方法及び装置に係り、複数の種類の材料で構成されたターゲットにエネルギー線を照射し、該材料を同時にスパッタリングすることによって、前記中間材を形成するものである。本発明で言うターゲットとは、スパッタリングにより基板被接合面上に形成する中間材の材料となるものである。

【0007】

第一の発明は、複数の基板を中間材を介して常温で接合する方法において、複数のターゲットを物理スパッタリングすることによって、前記基板の被接合面上に前記中間材を形成する工程と、被接合面をイオンビームにて活性化する工程と、を含む常温接合方法である。この場合、複数の種類の材料で構成されるターゲットを物理スパッタリングすることが好ましい。基板の被接合面から見て、種々の方向に配置された複数のターゲットから中間材の材料がスパッタリングされるので、前記被接合面へ中間材を均一に形成できる。更に、複数の種類の材料で中間材を形成しているので、単一種類の材料で中間材を形成しても接合し難い基板同士の常温接合が、接合時の加熱や過度な圧接無しに可能となる。基板は、シリコン基板、SiO2基板等が挙げられる。材料は、金属、誘電体等が挙げられる。物理スパッタリングは、イオンビーム照射によるもの、中性粒子ビーム照射によるもの(Fast Atom Beam、以下FABと記載)、プラズマ照射によるもの、レーザビーム照射によるもの等が挙げられる。ビームが正に帯電している場合は、基板被接合面上でのチャージアップを避けるために、電子銃をそのビームに照射し、中性化してもよい。また、中間材を形成する工程と活性化工程との順序は問わない。中間材を形成した後に活性化を行なっても、中間材形成と活性化とを同時に行なっても、活性化後に中間材を形成してもよい。さらにはこれらの組合せでも構わない。例えば、活性化だけ行なった後に、活性化と中間材形成とを同時に行なう、ということである。前記工程の順序については、中間材形成後の被接合面の表面状態、及び活性化後の被接合面表面状態が、基板及び中間材の材料やスパッタリング及び活性化の条件によって異なるため、適宜変更しなければならないので、その順序の優劣は一概に決めることができない。接合条件に依存して決めるということである。但し、中間材形成と活性化とを同時に行なう方が、工程数を減らすことができるのでより好ましい。

【0008】

また、前記ターゲットを合金とすることにより、複数の種類の金属のスパッタリングを容易にできる。そして、該合金の組成比を中間材の所望の組成比に設定しておくことによって、中間材を所望の組成に制御できる。その結果、基板の種類に合わせて前記合金の組成比を変えることによって所望の基板接合強度が得られる。しかし、ターゲットの金属の種類に依存して、スパッタリングの効率が異なる場合があるので、その場合は、その効率も加味して、合金の組成比を決めることによって、所望の組成の中間材を得る。

また、前記ターゲットとして、複数の種類の材料を個々に独立して配置するように構成し、そのターゲットをスパッタリングすることによって、複数の種類の材料を同時にスパッタリングすることもできる。複数種類の金属を合金にすることが難しい場合、前記金属を個々に独立して配置し、それらを同時にスパッタリングすれば、複数種類の金属で構成された中間材を形成できる。

更には、前記複数種類の材料毎のエネルギー線被照射面の面積比を、中間材の所望の組成比に合わせて設定しておくことによって、中間材を所望の組成に制御できる。その結果、基板の種類に合わせて前記合金の組成比を変える、或いは複数種類の材料毎の被照射面の面積比を変えることによって、中間材を所望の組成に制御できるので、所望の基板接合強度が得られる。この場合も、ターゲットの材料の種類に依存して、スパッタリングの効率が異なる場合があるので、その場合は、その効率も加味して、合金の組成比や複数種類の材料毎の被照射面の面積比を決めることによって、所望の組成の中間材を得る。

【0009】

第二の発明は、真空容器と、前記真空容器を真空排気する排気装置と、前記真空容器内に対向配置された1組の基板ホルダーと、前記基板ホルダーに載置した基板同士を接合するために、前記基板ホルダーに接続した圧接機構と、物理スパッタリング源とを備えた常温接合装置において、前記物理スパッタリング源から照射されるエネルギー線を照射するターゲットを、前記基板ホルダー、前記圧接機構、及び前記物理スパッタリング源とは独立して前記真空容器内に配置した常温接合装置である。

前記ターゲットを前記真空容器内に他の装置類と独立して配置することにより、所望の材料、及び所望の組成比の中間材を基板被接合面に形成できる。つまり、前記他の装置類からスパッタリング可能性のある任意の金属によって中間材が構成されることを抑制できる。よって、中間材としては不要な金属の基板被接合面への付着を抑制して、接合したい基板材料に適した中間材を選択して形成することができるので、常温接合し難かった基板を所望の接合強度で接合できる。物理スパッタリング源は、イオンビーム源、FAB源、プラズマ源、及びレーザ源等が挙げられる。エネルギー線は、イオンビーム、中性原子ビーム、プラズマ中に存在するイオン・中性粒子、及びレーザビーム等が挙げられる。

【0010】

また、前記ターゲットをターゲット基板上に載置することにより、接合のために必要な前記ターゲットを前記真空容器内に配置することが容易となる。真空容器内へターゲットを固定し易くすることはもとより、ターゲットとして複数種類の材料を用いるとき、それらを独立して配置する場合に、各々のターゲットを真空容器内に個別に配置するより、ターゲット基板上に一旦載置し、それを真空容器内に配置することによって、ターゲットの交換等の取り扱いが容易となる。本発明で言うターゲット基板とは、前記ターゲットを保持するためのものであり、前記中間材の材料となるものではない。

ターゲットをターゲット基板上に載置する方法は、バルク態様のターゲット、例えば板状のターゲットをターゲット基板上に冶具を用いて取り付けてもよいし、箔態様のターゲットをターゲット基板上に貼付してもよいし、PVD、CVD、めっきによって、ターゲット膜をターゲット基板上に成膜してもよい。

【0011】

また、前記ターゲットは、複数の種類の金属から成り、該複数の種類の金属は、前記中間材の組成比に相当する割合で前記ターゲット基板上に独立して配置するか、または該割合で合金として配置する。ターゲットを複数の種類の金属を独立して配置するように構成し、そのターゲットをスパッタリングすることによって、複数の種類の金属を同時にスパッタリングすることもできる。複数種類の金属を合金にすることが難しい場合、前記金属を各々独立して配置し、それらを同時にスパッタリングすれば、複数種類の金属の中間材を形成できる。そして、前記複数種類の材料のエネルギー線被照射面の面積比を、中間材の所望の組成比に合わせて設定しておくことによって、中間材を所望の組成に制御できる。その結果、基板の種類に合わせて前記合金の組成比を変える、或いは、複数種類の材料毎の被照射面の面積比を変えることによって所望の基板接合強度が得られる。しかし、ターゲットの材料の種類に依存して、スパッタリングの効率が異なる場合があるので、その場合は、その効率も加味して、合金の組成比や複数種類の材料毎の被照射面の面積比を決めることによって、所望の組成の中間材を得る。

【0012】

また、ターゲットを合金とすることにより、複数金属のスパッタリングを容易にできる。そして、該合金の組成比を中間材の所望の組成比に応じて設定しておくことによって、中間材を所望の組成に制御できる。その結果、基板の種類に合わせて前記合金の組成比を変えることによって所望の基板接合強度が得られる。この場合も、ターゲットの金属の種類に依存して、スパッタリングの効率が異なる場合があるので、その場合は、その効率も加味して、合金の組成比を決めることによって、所望の組成の中間材を得る。

また、前記ターゲットの被照射面は、前記基板のおよそ半周分を囲むように複数、かつ、前記基板の被接合面に対して垂直方向に配置する。基板のおよそ半周分を囲むということは、物理スパッタリング源から前記被照射面へ入射するエネルギー線を、ターゲット自体が遮らないためにおよそ半周分を空けている、ということであり、該エネルギー線を遮らない程度に周方向に適宜配置することができる、という意味である。基板の被接合面を周方向から挟む構成でターゲットを配置することによって、ターゲットからより遠い、基板被接合面の部分にも金属が入射し、中間材が被接合面により均等に形成できる。

【0013】

また、前記ターゲットの被照射面の形状は、物理スパッタリング源から前記被照射面に入射するエネルギー線の射線が、前記ターゲット上の各部分において正反射した場合に、反射した射線が、前記基板の被接合面の位置に向かって互いに平行となるように曲面形状を有している。例えば、イオンビーム源から出射するイオンビームは拡散して出射するため、そのままの角度でターゲットに入射すると、スパッタリングされた金属は、ビームの入射角により決まる出射角方向を中心として偏って放出される。よって、基板の被接合面に入射する金属は分布を持つことになるので、形成された中間材の、基板面方向の厚さには分布ができる。そこで、ターゲットの被照射面の形状を、拡散しながら入射する射線に対して、出射線は互いに平行になるように湾曲させておけば、基板面方向の中間材の厚さ分布を緩和することができる。なお、本発明で言う射線とは、前記エネルギー線の進行方向を示すもの、或いは、前記ターゲットからスパッタリングされて出射した材料粒子の進行方向を示すものである。特に、前者は入射線、後者は出射線という。

また、前記ターゲット基板は、前記ターゲットの被照射面と前記基板の被接合面との間隔を調整する機構を有する。ターゲットの被照射面と基板の被接合面との間隔を調整することによって、ターゲットからスパッタリングされてくる金属の量を調整できるので、基板の被接合面上に形成される中間材の金属濃度を該面内均一にすることができる。更には、基板ホルダーへの基板の受け渡しにおいて、ターゲット、或いはターゲット基板が物理的に支障となる場合、ターゲット、或いはターゲット基板の位置を動かして、前記支障を回避して基板を基板ホルダーに設置し、その後、ターゲット、或いはターゲット基板を所定の位置に戻してから常温接合を始めるということができる。

【発明の効果】

【0014】

本願発明では、所謂常温接合において、複数のターゲットをスパッタリングしたので、接合する基板の被接合面上に中間材を均一に形成できる。更に、接合する基板の被接合面に複数の材料で構成された中間材を形成したので、十分な接合強度を確保するために従来必要だった接合時の加熱が不要となり、接合したい基板材料の選択に制約がなくなった。また、常温接合する真空容器内にターゲットを他の装置と独立して配置するだけで前記接合が可能となったので、加熱装置や複数の中間層を形成するための装置が不要となり、従来の常温接合装置にターゲットを配置するだけの簡便な常温接合装置を構築できるようになった。

【発明を実施するための最良の形態】

【0015】

図1に本願発明に係る常温接合装置の横断面図を示す。真空容器1はステンレス製であり、直方体状である。この真空容器1の側面の一つに、該真空容器内の排気を行なうための排気装置2が取り付けられている。図1ではその排気装置2の排気口が円形で描かれている。よって、この排気装置による真空容器内の排気方向は紙面垂直方向となる。排気装置は、ターボ分子ポンプとロータリーポンプとの組合せである。更に、真空容器1の側面の一つには、物理スパッタリング源6が取り付けられている。該物理スパッタリング源6は、排気装置2が取り付けられている側面とは異なる側面に取り付けられている。物理スパッタリング源6からエネルギー線が出射する出射口16は、真空容器1の側面に設けた開口と一致している。よって、該エネルギー線は、物理スパッタリング源6の中で発生し、該出射口16を通過して、真空容器1の中に入射する。図1で示すと、図の左側から右側に向けて照射される。

真空容器1の中には、圧接機構5、架台17、基板ホルダー3a、3bが組み込まれている。圧接機構5、架台17、基板ホルダー3a、3bのそれぞれはステンレス製である。基板ホルダー3aには基板4を固定せずに置くだけであり、3bは静電チャック方式によって基板4を固定している。真空容器1の底面に架台17が設置されている。該架台の上には基板ホルダー3aが設置されている。架台17の中心位置と基板ホルダー3aの中心位置とは一致している。また、真空容器1の上面を貫通して、圧接機構5が設置されている。圧接機構5の下面中心位置と、架台17の上面中心位置とは一致している。

【0016】

圧接機構5の下面には、基板ホルダー3bが設置されている。圧接機構5の底面の中心位置と基板ホルダー3bの中心位置とは一致している。圧接機構5は、その下面が該機構の軸方向に移動できる機構を有している。図1に示す圧接機構5の、基板ホルダー3bが設置されている下面の位置が、矢印18のように上下方向に移動する。移動する距離は、該下面が、架台17の上面に設置されている基板ホルダー3aの上面よりも下側に位置できるだけのスパンを有する。圧接機構5は、その下面が架台17の上面に接触した時、架台17に対して負荷を掛けることができるような機構を有している。基板ホルダー3aと3bとの中心軸は一致している。

基板ホルダー3aの水平方向横にターゲット基板8aが、基板ホルダー3bの水平方向横にターゲット基板8bが設置されている。ターゲット基板8a、8bはステンレス製である。ターゲット基板8a、8bは、圧接機構5の移動方向を示す矢印18と同じ方向に移動できる移動機構を有する。少なくとも、物理スパッタリング源6からの出射線9が、ターゲット7の被照射面と交わらない位置まで移動できる機構を有する。なお、前記各構成品をステンレス製としている理由は、他の材料を使用することによって中間材としては不要な材料の供給源とならないようにしているためである。

【0017】

ターゲット基板8aの上面と、ターゲット基板8bの下面とにターゲット7を載置している。ターゲット7は数種類の金属で構成されている合金であり、板状のバルク態様である。ターゲット7はターゲット基板8に、ネジ留めされている。このネジも中間材の材料としては不要なものの供給源とならないように、例えばステンレス製である。

ターゲット基板ホルダー8a、8bの位置、及び向きは、図示しない機構によって可変である。8aと8bとの間隔、基板ホルダー3a、3bとの間隔、物理スパッタリング源6の開口部に対する向き、基板4に対する向きは可変である。物理スパッタリング源6から出射するエネルギー線の向き(射線)を変更することは機構が複雑になるので、該向きはほぼ固定とし、ターゲット基板ホルダー8a、8bの位置及び向きを変えることによって、基板面上に形成する中間材の基板面方向厚さの均一性、及び中間材を構成する材料の濃度の均一性を制御する。

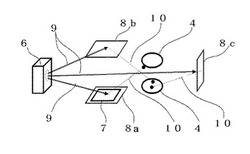

図2に斜視図を示す。図1の場合において、ターゲット基板8cを設置してもよい。物理スパッタリング源6から出射するエネルギー線9は、ターゲット基板8a、8b、8cに載置されたターゲットへ入射する。ターゲットからは、ターゲットを構成する金属がスパッタリングされて出射し、基板4に対する入射線(スパッタ粒子)10となる。

なお、図1、図2においては、基板3a、3bの搬入、搬出については図示していない。例えば、真空容器1に連通して設置したロードロック室にロボットアームを備え、これを利用して、基板ホルダー3a、3bへの基板4の設置をし、加工後は、基板4を取り外し、新しい基板4と交換すればよい。

【0018】

以上のように構成された装置にて、常温接合する手順を示す。なお、ターゲット基板8a、8bとターゲット7とは予め設置されているとする。接合する基板4は図示しない手段によって真空容器1の中に搬送され、基板ホルダー3a、3bの各上面、下面に載置される。基板4は基板ホルダー3aへはそのまま固定せずに置き、3bへの固定は静電チャックによって行なう。このとき、圧接機構5の下面は、架台の上面よりも重力方向において上の位置にある。前記基板を載置した後、真空容器1への基板搬入、搬出用の開口部を閉じ、排気装置2によって、真空容器1内の排気を開始する。所定の真空度になった後、物理スパッタリング源6を起動し、イオンビームを射線9のように出射する。イオンビームはターゲット7に入射し、ターゲット7を構成している元素を出射する。この場合、ターゲット7が合金であるので、その合金を構成する複数種類の元素がスパッタリングによって出射する。スパッタリングされ、出射線10に沿った方向に出射した複数種類の金属原子は、基板4に到達し、その基板面上に堆積していく。同時に、ターゲット7に入射しないイオンビームが基板4の被接合面に入射する。このとき、前記金属原子の堆積と被接合面のスパッタエッチングによる活性化とが同時に行なわれることになる。前記堆積と活性化との作用の大小は、ターゲット7の配置、物理スパッタリング源6からのエネルギー線(射線9)の強弱及び射線9に垂直方向のエネルギー密度分布に依存するので、それらの設定によって調整する。もちろん、堆積を上回るスパッタエッチングの作用が生じるような調整は採らない。スパッタエッチングとは、ある対象物に何らかのエネルギー線を照射することによってスパッタリングを生じさせ、その結果、照射された部分が物理的に削られることである。

【0019】

前記堆積及び活性化の終了後、物理スパッタリング源6を停止し、イオンビームの出射を止める。その後、圧接機構5を駆動し、圧接機構5の下面を架台17の上面に近づける。基板4の被接合面同士が接したら、圧接機構5に所定の負荷を印加し、そのまま所定の時間その負荷印加を維持する。所定の時間経過後、圧接機構5を前記移動方向と反対方向に駆動し、圧接機構5の下面を、架台17の上面から離していく。その際、基板4と基板ホルダー3bとの固定は解除しておく。そうすると、基板ホルダー3aの上に、図7に示すような中間材を介して接合された基板4が残る。図7(a)には、中間材が層状に形成されたものを、(b)には島状に形成されたものを示す。その接合された基板4を、前記ロボットアームによって前記ロードロック室へ搬出し、その後装置外へ取り出す。そして、新たな基板をロードロック室へ設置し、同じ方法によって常温接合を行なう。

以上のようにして常温接合すると、複数種類の金属を中間材の材料として基板被接合面へ混在させて、且つ均一に形成したので、接合方法においては従来必要であった加熱及び過度の押圧が不要となり、常温接合装置を簡便にできるだけでなく、接合し難かった基板を接合できるようになった。

【実施例1】

【0020】

図2を用いて本願発明に係る第1の実施例を説明する。他図と同じ符号は同じものを示す。本例は、図1に示す装置構成にターゲット基板8cを加えたものであり、その他の構成は同じである。ターゲット基板8cはターゲット基板8a、8bと同じ構造を有する。そして、ターゲット基板8cは、物理スパッタリング源6から見て、基板4を間に挟んだ反対側に、ターゲット基板8a、8bに対して垂直方向に設置する。物理スパッタリング源6の開口部16に対してターゲット基板8cの面を平行にした方向でもある。但し、2枚の基板4の面方向の延長線上に、ターゲット基板8cが一体で存在するように配置する。ターゲットは板状であり、鉄、クロム、ニッケルの合金である。その他、金(Au)、アルミニウム(Al)、白金(Pt)、モリブデン(Mo)、タングステン(W)、チタン(Ti)、タンタル(Ta)、イリジウム(Ir)、パラジウム(Pd)、銀(Ag)、銅(Cu)、コバルト(Co)、(Rh)、(Ru)等から選択された金属の合金でも構わない。これらの元素をターゲット基板8上に載置する方法は、合金のバルク材を載せ、ネジ止めによる固定、或いはフックに引っ掛けて固定する等の、ターゲット基板8上でターゲット7が動かない程度に固定する方法でよい。その他の固定方法は、接着剤或いはハンダによる固着、常温接合による接合、静電チャック方式による吸着等でも構わない。なお、真空容器1や基板ホルダー3a、3bはアルミニウム製でも構わない。ターゲット基板8a、8b、8cの材料はガラスでも構わない。

【0021】

このように配置した常温接合装置を用いると、ターゲット基板8cに向かう入射線9によって、該基板8cに載置されたターゲット7から、ターゲット7を構成する複数種類の原子がスパッタリングされ、出射線10に沿って出射した金属原子は基板4に到達し、その上に堆積し、中間材が形成できる。この場合、基板4の面上における、ターゲット基板8a、8bを挟んで物理スパッタリング源6からより遠い位置の中間材の形成において、ターゲット基板8a、8bだけで中間材を形成するより、ターゲット基板8cに載置されたターゲット7からスパッタリングされた金属原子も基板被接合面上に堆積するので、基板4の被接合面により均一な中間材が形成できる。前記より遠い位置においては、拡散しながらターゲット7に入射するエネルギー線に対応した角度、及び入射線9に対して垂直方向のエネルギー線密度分布に対応した出射量でターゲット7から金属がスパッタリングされるので、中間材の形成速度が比較的遅くなる。よって、中間材の厚さも薄くなるのである。従って、前記より遠い位置での中間材の堆積を補うために、ターゲット基板8cを設ける。

ターゲット基板8cと基板4との間隔は、中間材の堆積状況によって適宜調整すればよい。堆積状況とは、中間材の厚さの被接合面内分布である。

【0022】

上記の例では、ターゲット基板8a、8b、8cを3個全て利用する方法を示したが、これらは全て揃わなくても構わない。例えば、2枚の基板の基板被接合面の両方に中間材を形成する必要が無い場合は、ターゲット基板8aを利用せず、8bと8cとだけを利用してもよい。更には、ターゲット基板8cをも省いて、8bだけを利用してもよい。つまり、利用するターゲット基板8a、8b、8cの配置については、それらの組合せを適宜決めることができる。ターゲット基板8を利用する個数は、中間材の形成速度や均一性を考慮して決めればよいことで、複数種類の金属を中間材の材料とすることはターゲット基板8が1個であっても構わないからである。

なお、中間材を所定の厚さに形成した後に活性化を行なっても構わない。例えば、基板被接合面上に複数種類の金属を堆積していくことによって、所定の中間材の厚さになった後、物理スパッタリング源6を停止し、イオンビームの出射を止める。その後、ターゲット基板8a、8bの位置を、入射線9がターゲット7の被照射面に入射しない位置まで移動させる。その後、物理スパッタリング源6を再起動し、イオンビームを出射させ、基板4の被照射面、つまり被接合面に入射させる。所定の時間入射させることによって、先に中間材を形成した基板の被接合面を活性化する。ここで、中間材の厚さは数10nmが想定されるので、前記活性化が過度に行なわれ、それによってこの中間材が除去されては本発明の目的を達しない。中間材形成後の活性化は、該中間材が全て除去されない程度のイオンビームの強度で行なったり、イオンビームの照射時間を調整した上で行なうことが必要である。

また、真空容器1への基板搬入・搬出については、真空容器1にゲート弁を介して連通するロードロックチャンバーを設け、真空容器1とロードロックチャンバーとの連通部分に基板受け渡しのためのロボットを設置したものを利用してもよい。

【実施例2】

【0023】

図3を用いて本願発明に係る第2の実施例を説明する。図3は、ターゲット基板8a、8b、8cに先の合金とは別の態様でターゲットを載置した例を示す。符号11から15はそれぞれ異なる種類の元素で構成されたターゲットを示している。実施例1では合金としたが、本例では元素毎に分離してターゲット基板上に設置している。ターゲット11〜15は板状である。また、ターゲット11〜15によっては設置した面積が異なるが、面積を異なるように設定することで中間材の組成を制御するものである。

ターゲット7は板状以外でも構わない。ターゲット7の材料をターゲット基板8上へ塗布する、ターゲット7の材料を箔状にしてターゲット基板8上に貼り付ける、或いは、ターゲット7の材料をPVD(Physical Vapor Deposition:物理的気相成膜)、CVD(Chemical Vapor Deposition:化学的気相成膜)、めっき等によってターゲット基板8上に成膜する、という方法でも構わない。

ターゲット基板8自体を、中間材を構成する種類の材料で構成しても構わない。中間材を構成する材料の種類の一部の供給をターゲット基板8が担い、別の一部の供給をターゲット7が担うということである。ターゲット基板8を供給源として、中間材の組成と関係ない材料を中間材に混入させたくない場合に、該基板8自体を中間材を構成する種類の材料で構成すれば、中間材にとっての不純物の混入を抑制することができる。

本実施例を適用することによって、実施例1で示した目的の合金が作成し難い金属材料である場合に、容易に複数種類の金属を利用できる。また、複数金属の組成比をいくつか試したいとき、或いは接合する基板の種類によってその組成比を頻繁に変更したいとき、所望の合金をその度毎に作成する必要がないので、簡便に複数種類の金属で中間材を形成できる。

【実施例3】

【0024】

図4を用いて本願発明に係る第3の実施例を説明する。本実施例は、以下の点を除いて実施例1と同様の構成である。ターゲット基板8a、8b、8cをそれぞれ複数枚設置していること(図4(a))、ターゲット基板8a、8bは湾曲していること(図4(b))、ターゲット基板8cは、基板4の周方向を囲むように配置していること(図4(c))の3点である。また、ターゲット7の構成は、実施例1、及び実施例2に記載したもののどちらでも構わない。また、ターゲット基板8cも湾曲した形状を有しても構わない。

図4(a)に示すように、ターゲット基板8a、8b、8cをそれぞれ例えば3枚、3枚、7枚設置することによって、スパッタリングされるターゲット7の範囲が1枚のときよりも広くなるので、基板4の被接合面の領域を十分に覆うように、金属が被接合面に入射できる。よって、基板4の被接合面上に中間材をより均等に形成できる。また、接合する基板の周囲をターゲット基板で物理的に囲むことによって、真空容器1の内面等、他の部分からの、中間材としては不要な材料の混入を抑制することができる。

【0025】

また、図4(b)に示すように、ターゲット基板8a、8bの被照射面の形状は、物理スパッタリング源から前記被照射面に入射するエネルギー線の射線が、ターゲット7上の各部分において正反射した場合に、反射した射線が、基板4の被接合面に向かって互いに平行となるように曲面形状を有している。例えば、物理スパッタリング源6の一例としてのイオンビーム源から出射するイオンビームは拡散して出射するため、そのままの角度でターゲット7に入射すると、スパッタリングされた金属は、入射角に沿った出射角で出射する。よって、基板4の被接合面に入射する金属は分布を持つことになるので、形成された中間材の厚さは基板4の面方向に分布ができる。そこで、ターゲットの被照射面の形状を、拡散しながら入射する射線に対して、出射線は互いに平行になるように湾曲させておけば、基板4の面方向の中間材厚さ分布を緩和することができる。

ここで、ターゲット基板8cの配置の考え方について図9を参照し説明する。ターゲット基板8dから8fは、前記8cに対して個別に附番したものである。例えば、ターゲット基板8dは他のターゲット基板に比べると物理スパッタリング源6に近く、基板4から遠い所に配置されている。ターゲット基板8fは他のターゲット基板に比べると物理スパッタリング源6から遠く、基板4に近い所に配置されている。なお、図9では、ターゲット基板8dから9fの配置は、基板4の半周分に対してのみの図示となっているが(図9では上半分に示されている)、残りの半周分に対する前記配置も行なう(図9では下半分の位置)。ターゲット基板8dから8fに共通しているのは、該各基板からの出射線(スパッタ粒子)10が基板4の中心位置に集束するように、該各基板の向きを設定していることである。

【0026】

ターゲット基板8dの場合、物理スパッタリング源6に近いということは、該源6から出射されたイオンビームは、その拡散が小さいうちにターゲット基板8dに照射されるということであり、そのため、該基板8dから出射する金属粒子の密度(出射線に対して垂直方向の面内の金属粒子密度)は大きくなる。しかし、該基板8dから基板4までの距離は遠いので、出射した金属粒子が拡散していくに従い前記密度が低下し、基板4に到達する時には金属粒子密度は小さくなっている。一方、ターゲット基板8fの場合、物理スパッタリング源6から遠いということは、該源6から出射されたイオンビームは、その拡散が大きくなってからターゲット基板8dに照射されるということであり、そのため、該基板8dから出射する金属粒子の密度(出射線に対して垂直方向の面内の金属粒子密度)は小さくなる。しかし、該基板8dから基板4までの距離は近いので、出射した金属粒子が基板4に到達する時の金属粒子密度は大きく低下しない。結局、ターゲット基板8dから8fのそれぞれからの出射線(スパッタ粒子)10が、基板4の被接合面上で重ね合わせられ、該被接合面全面で見ると、中間材が均一に形成される。

図9の例示では、ターゲット基板を8dから8fの3枚とした例を説明したが(図9の下半分に対応するターゲット基板3枚を含めると6枚)、3枚(6枚)に限る必要は無く、他の枚数でも構わない。ターゲット基板8dから8fで例示する該基板同士の間隔も適宜で良い。また、図9では、ターゲット基板8dから9fの被照射面は、基板4の被接合面に対して垂直方向であるが、これに限るものではない。前記被照射面は、基板4の被接合面から見て全角方向の適宜な向きを選択することができる。更に、前記被照射面は平面を例示したが、図4(b)に例示するような曲面であっても構わない。

【0027】

また、図4(c)に示すように、ターゲット基板8cの被照射面は、基板4の半周分を囲むように複数、かつ、基板4の被接合面に対して垂直方向に配置する。基板の被接合面を周方向から挟む構成でターゲットを配置することによって、ターゲット基板8a、8b上のターゲット7からより遠い、基板被接合面の領域にも金属が入射し、中間材が被接合面により均等に形成できる。特に、物理スパッタリング源6の開口部16と対向する位置に配置されたターゲット基板8cと基板4との距離aが、物理スパッタリング源6の開口部16と対向する位置から外れた位置に配置されたターゲット基板8cと基板4との距離bよりも大きく設定するとよい。物理スパッタリング源6から出射するイオンビームは、進行方向に対して垂直方向の面内中心位置の密度が高く、周辺位置の密度が低い密度分布を有するため、前記中心位置のビームが照射されるターゲット7を接合する基板4の被接合面から遠ざけ、前記周辺位置のビームが照射されるターゲット7を接合する基板4の被接合面に近づけることによって、該被接合面に形成される中間材の厚さを均一化できるからである。

この例では、ターゲット基板8a、8b、8cの枚数をそれぞれ3枚、3枚、7枚に設定したが、この枚数に限定されることは無い。基板の大きさや形状によって、1つのターゲット基板の大きさと枚数とは適宜決めればよい。

【実施例4】

【0028】

図5を用いて本願発明に係る第4の実施例を説明する。本実施例では、複数枚のターゲット基板8a、8b、8cを利用する点は実施例3と同様であるが、その配置を次のように変更している。基板4の周方向の半分を9枚のターゲット基板8cで囲み、周方向の残りの半分を6枚ずつのターゲット基板8a、及び8bで囲んでいる。図5(a)に斜視図を、図5(b)に上面図を示す。このようにすることによって、ターゲット7でスパッタリングされた金属のより多くを基板の被接合面に入射させるとともに、真空容器1の内壁や、真空容器1の内部に設置されている構成部品を供給源とする粒子の中間材への混入を抑制するのである。

但し、この配置のままだと、基板4の搬入搬出ができないので、ターゲット基板8a、8bは矢印22の方向に、ターゲット基板8cは矢印23の方向に移動可能とする駆動機構を備えている(不図示)。この駆動機構は平行移動であるが、ターゲット基板8cは、基板4と平行方向に90°向きを変えるように移動してもよい。ターゲット基板8cの上辺、又は下辺を軸として回転させ、上記90°向きを変えるのである。このようにターゲット基板8cの向きを変えることによって、基板4の周方向の半分の空間が開放されるので、その部分を通じて、基板4の搬入搬出を行なうことができる。

この例では、ターゲット基板8a、8b、8cの枚数をそれぞれ6枚、6枚、9枚に設定したが、この枚数に限定されることは無い。基板の大きさや形状によって、1つのターゲット基板の大きさと枚数とは適宜決めればよい。

【実施例5】

【0029】

図8(a)を用いて本願発明に係る第5の実施例を説明する。本実施例では、実施例1において用いたターゲット基板8a、8bをフレキシブル基板24とし、ターゲット7をバルク材料ではなく箔状とした点以外は実施例1と同じである。前記フレキシブル基板24はステンレスの薄板、樹脂フィルム等である。このフレキシブル基板24上に、ターゲット材料を箔状で形成する。ターゲット材料は、フレキシブル基板24上に全面的に形成してもよいし、部分的に形成してもよい。また、図3に倣い、複数の種類の材料を部分的に形成し、それをパターン化して、フレキシブル基板24上に該パターンで繰り返し形成してもよい。箔状で形成する方法は、塗布、スパッタリング、CVD等である。このようにターゲット7を箔状に形成したフレキシブル基板24を繰出しロール26に巻いてロール状ターゲット基板25として、真空容器1内に設置する。フレキシブル基板24の一端は、もう一方の巻上げロール27に固定しておき、この巻上げロール27を巻き上げることで、ターゲット7の被照射面をロール状ターゲット基板の繰出し方向28に繰り出す。ターゲット7が損耗した際には、巻上げロール27を回転させ、ターゲット7の新しい被照射面を繰り出せばよい。

【0030】

本実施例では、真空容器1内に上下に配置した繰出しロール26、巻上げロール27に係るロール状ターゲット基板の繰出し方向28を反対方向に設定しているが、同じ方向でも構わない。

また、ターゲット基板7の被照射面を水平方向に設定しているが、垂直方向、或いはその他の傾きに設定してもよい。

更に、ターゲット基板7の被照射面を平面に設定しているが、図8(b)に示すように曲面状に設定してもよい。その場合、複数のロール29の間において、該ロール29によって前記フレキシブル基板24が張力を有するように、複数のロール29を配置する。

本実施例では図2、図4、及び図5に記載の8cに相当するターゲット基板を配置していないが、これに代わるロール上ターゲット基板25を配置してももちろん構わない。また、実施例4までで述べた平板上のターゲット基板8a、8b、或いは8c、若しくはこれらを組み合わせたものと、本実施例で示した何れかのロール上ターゲット基板25とを組み合わせて真空容器1内に配置しても構わない。

【産業上の利用可能性】

【0031】

本願発明の常温接合方法及び常温接合装置は、微小構造体の製造に利用できる。特に、常温接合を利用して基板上に作成したMEMS、光学部品等の多数の微小構造体を、該基板をダイシングすることによって個々に分割する場合に利用できる。

【図面の簡単な説明】

【0032】

【図1】本願発明に係る常温接合装置の正面断面図。

【図2】本願発明の実施例1に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法の一例を示す斜視図。

【図3】本願発明の実施例2に係り、ターゲット基板上に複数種類のターゲットを配したものの一例を示す上面図。

【図4】本願発明の実施例3に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法を示す斜視図。

【図5】本願発明の実施例4に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法を示す斜視図。

【図6】ターゲットをスパッタリングすることによって基板上に中間材を形成する従来方法を示す断面図。

【図7】中間材を介して接合された基板

【図8】本願発明の実施例5に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法を示す斜視図。

【図9】本願発明の実施例3及び4に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法を示す上面図。

【符号の説明】

【0033】

1 真空容器

2 排気装置

3 基板ホルダー

4 基板

5 圧接機構

6 物理スパッタリング源

7 ターゲット

8a、8b、8c ターゲット基板

9 入射線

10 出射線(スパッタ粒子)

11 ターゲット1

12 ターゲット2

13 ターゲット3

14 ターゲット4

15 ターゲット5

16 開口部

17 架台

18 圧接機構の移動方向

19 ターゲット基板8a、8bの移動方向(ターゲットの被照射面と垂直方向)

20 中間材(層状)

21 中間材(島状)

22 ターゲット基板8a、8bの移動方向(ターゲットの被照射面と平行方向)

23 ターゲット基板8cの移動方向(ターゲットの被照射面と垂直方向)

24 フレキシブル基板

25 ロール状ターゲット基板

26 繰出しロール

27 巻上げロール

28 ロール状ターゲット基板の繰出し方向

29 ロール

30 ターゲット

101 電極

102 ビーム照射部

103 ビーム源

104 グリッド

105 アルゴン原子

106 鉄原子

107 SiO2基板

【技術分野】

【0001】

この発明は常温接合方法及び常温接合装置に関する。特に、中間材を用いて基板を常温接合するものに関する。

【背景技術】

【0002】

表面活性化法による常温接合方法の基本的な技術内容は、特公昭62−22712(特許第1422397号)、特許第2791429号に開示されている。しかし、該方法によっても常温接合し難い材料もあり、その場合の接合方法について以下の各文献に開示されている。

例えば、Arなどのイオンやアトムビームを被接合面に照射して被接合面の汚染層を除去するだけでなく、被接合面を活性化した後、さらに活性な超微粒子膜を被接合面に形成している。この際、活性な層の形成法として、ターゲット材をスパッタリングし、相手側の被接合面に活性な超微粒子膜を形成している。しかし、超微粒子膜の密度は低いため、接合時の焼結性を高めるために加熱することが好ましいとしている(特許文献1)。

また、活性なTiやCrなどを中間層として用いることにより、様々な材料の上に良好な密着性を持つ各種金属膜が形成可能である。これを利用して、表面活性化法による直接接合では十分な強度が得られないSiO2のような材料表面に金属膜を形成することにより、これら材料の接合性の向上なども期待できるとしている。材料の例として、Si、SiO2、LiNbO3を、中間層の材料として他にPtを挙げている。(非特許文献1)。

【0003】

従来の表面活性化法では接合が難しかったイオン性結晶で表面が構成される基板同士を低温で接合するために、真空中で各基板の被接合面へ、不活性ガスイオンビームまたは不活性ガス中性原子ビームと、金属イオンビームまたは金属中性原子ビームとを照射して、各基板の被接合面上に1nm〜100nmの膜厚の金属薄膜を形成することが開示されている。図6にその例を示す。接合したい基板がSiO2基板107、金属中性原子ビームが鉄原子106、不活性ガス中性原子ビームがアルゴン原子105である。前記各ビームは、内部に電極101、ビーム源103、グリッド104を有したビーム照射部102から出射される。具体的には、前記鉄原子106は、ビーム源103の開口部にその鉄で構成されるグリッド104を設置し、電極101に電圧を印加することによってビーム源103から発生したアルゴン原子ビームの一部がグリッド104に衝突し、その一部をスパッタリングすることによって発生する。イオン性結晶は、クオーツ、酸化珪素、窒化珪素、サファイア、LiNbO3等が、金属の種類は、鉄、チタン、金が開示されている。前記グリッドを交換すれば金属の種類を替えることができる。この方法では、基板被接合面の表面の活性化と金属薄膜の堆積とを同時に行なう点が特徴である。従って、前記イオンビームまたは中性原子ビームのエネルギーを調整することによって、活性化作用を優勢にするか、金属薄膜堆積作用を優勢にするかを制御している。しかし、接合強度を向上させるためには、接合時には150℃〜500℃の加熱、及びローラによる押圧を必要としている。また、金属薄膜の種類を変更するためにはグリッドを再作製する必要があるので、金属薄膜の種類を変更することは容易ではない(特許文献2)。

【0004】

平滑な表面粗さの実現が困難な結晶体を対象として、多結晶体と単結晶体とを接合させるために、接合界面に金属薄膜層、或いは非晶質層を形成して接合を促進する方法が開示されている。多結晶体被接合面には金属薄膜層を、単結晶体被接合面にはその単結晶を構成する元素若しくは前記金属の元素を含む非晶質層を形成し、その後活性化し接合する。多結晶体は、焼結セラミックスが、単結晶体は、Si、SiGe、GaAsが開示されている。前記金属は、Pt(プラチナ)若しくはAu(金)が開示されている。金属薄膜の形成方法は、プラズマイオンをターゲットに照射し反兆粒子を成膜粒子とするイオンビームを利用するスパッタリング成膜手法が開示されている。この方法は、金属と半導体との反応により生成した非晶質層により接合を得る方法であり、適用は半導体基板材料に限定される(特許文献3)。

【特許文献1】特開平6−99317号公報

【特許文献2】特開2004−337927号公報

【特許文献3】特開2005−104810号公報

【非特許文献1】機械技術研究所報告189号、第8章、2000年12月

【発明の開示】

【発明が解決しようとする課題】

【0005】

常温接合において、接合し難い基板同士を接合するために、被接合面に他の物質を介在させて接合強度を向上させるという手法は前記のように知られている。しかし、中間層を介在させて実際に常温接合しようとすると、常温では接合強度が不足するため接合時に加熱が必要であったり、押圧が必要であったり、という従来用いられてきた手法を取り入れないと十分な接合強度が得られないという問題点があった。また、中間層を形成するための一手法としてイオンビームによるスパッタリングが利用されているが、基板全面に渡って均一に中間層を形成する具体的な方法、及び装置構成が開示されていなかった。よって、基板全面に渡って均等な接合強度を有する常温接合方法、及び装置が開示されていなかった。また、複数の種類の金属で成る中間材を介して接合を行なう際に、この中間材の組成を適正に制御する方法は開示されていなかった。

本願発明では、基板面に中間材を均一に形成し、接合時の加熱が不要で常温にて接合しても十分な接合強度が得られる方法、及び装置を提供することを目的とする。特に、中間材を複数の種類の材料にて構成した場合についての常温接合方法、及び装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、中間材を用いて基板を常温接合する方法及び装置に係り、複数の種類の材料で構成されたターゲットにエネルギー線を照射し、該材料を同時にスパッタリングすることによって、前記中間材を形成するものである。本発明で言うターゲットとは、スパッタリングにより基板被接合面上に形成する中間材の材料となるものである。

【0007】

第一の発明は、複数の基板を中間材を介して常温で接合する方法において、複数のターゲットを物理スパッタリングすることによって、前記基板の被接合面上に前記中間材を形成する工程と、被接合面をイオンビームにて活性化する工程と、を含む常温接合方法である。この場合、複数の種類の材料で構成されるターゲットを物理スパッタリングすることが好ましい。基板の被接合面から見て、種々の方向に配置された複数のターゲットから中間材の材料がスパッタリングされるので、前記被接合面へ中間材を均一に形成できる。更に、複数の種類の材料で中間材を形成しているので、単一種類の材料で中間材を形成しても接合し難い基板同士の常温接合が、接合時の加熱や過度な圧接無しに可能となる。基板は、シリコン基板、SiO2基板等が挙げられる。材料は、金属、誘電体等が挙げられる。物理スパッタリングは、イオンビーム照射によるもの、中性粒子ビーム照射によるもの(Fast Atom Beam、以下FABと記載)、プラズマ照射によるもの、レーザビーム照射によるもの等が挙げられる。ビームが正に帯電している場合は、基板被接合面上でのチャージアップを避けるために、電子銃をそのビームに照射し、中性化してもよい。また、中間材を形成する工程と活性化工程との順序は問わない。中間材を形成した後に活性化を行なっても、中間材形成と活性化とを同時に行なっても、活性化後に中間材を形成してもよい。さらにはこれらの組合せでも構わない。例えば、活性化だけ行なった後に、活性化と中間材形成とを同時に行なう、ということである。前記工程の順序については、中間材形成後の被接合面の表面状態、及び活性化後の被接合面表面状態が、基板及び中間材の材料やスパッタリング及び活性化の条件によって異なるため、適宜変更しなければならないので、その順序の優劣は一概に決めることができない。接合条件に依存して決めるということである。但し、中間材形成と活性化とを同時に行なう方が、工程数を減らすことができるのでより好ましい。

【0008】

また、前記ターゲットを合金とすることにより、複数の種類の金属のスパッタリングを容易にできる。そして、該合金の組成比を中間材の所望の組成比に設定しておくことによって、中間材を所望の組成に制御できる。その結果、基板の種類に合わせて前記合金の組成比を変えることによって所望の基板接合強度が得られる。しかし、ターゲットの金属の種類に依存して、スパッタリングの効率が異なる場合があるので、その場合は、その効率も加味して、合金の組成比を決めることによって、所望の組成の中間材を得る。

また、前記ターゲットとして、複数の種類の材料を個々に独立して配置するように構成し、そのターゲットをスパッタリングすることによって、複数の種類の材料を同時にスパッタリングすることもできる。複数種類の金属を合金にすることが難しい場合、前記金属を個々に独立して配置し、それらを同時にスパッタリングすれば、複数種類の金属で構成された中間材を形成できる。

更には、前記複数種類の材料毎のエネルギー線被照射面の面積比を、中間材の所望の組成比に合わせて設定しておくことによって、中間材を所望の組成に制御できる。その結果、基板の種類に合わせて前記合金の組成比を変える、或いは複数種類の材料毎の被照射面の面積比を変えることによって、中間材を所望の組成に制御できるので、所望の基板接合強度が得られる。この場合も、ターゲットの材料の種類に依存して、スパッタリングの効率が異なる場合があるので、その場合は、その効率も加味して、合金の組成比や複数種類の材料毎の被照射面の面積比を決めることによって、所望の組成の中間材を得る。

【0009】

第二の発明は、真空容器と、前記真空容器を真空排気する排気装置と、前記真空容器内に対向配置された1組の基板ホルダーと、前記基板ホルダーに載置した基板同士を接合するために、前記基板ホルダーに接続した圧接機構と、物理スパッタリング源とを備えた常温接合装置において、前記物理スパッタリング源から照射されるエネルギー線を照射するターゲットを、前記基板ホルダー、前記圧接機構、及び前記物理スパッタリング源とは独立して前記真空容器内に配置した常温接合装置である。

前記ターゲットを前記真空容器内に他の装置類と独立して配置することにより、所望の材料、及び所望の組成比の中間材を基板被接合面に形成できる。つまり、前記他の装置類からスパッタリング可能性のある任意の金属によって中間材が構成されることを抑制できる。よって、中間材としては不要な金属の基板被接合面への付着を抑制して、接合したい基板材料に適した中間材を選択して形成することができるので、常温接合し難かった基板を所望の接合強度で接合できる。物理スパッタリング源は、イオンビーム源、FAB源、プラズマ源、及びレーザ源等が挙げられる。エネルギー線は、イオンビーム、中性原子ビーム、プラズマ中に存在するイオン・中性粒子、及びレーザビーム等が挙げられる。

【0010】

また、前記ターゲットをターゲット基板上に載置することにより、接合のために必要な前記ターゲットを前記真空容器内に配置することが容易となる。真空容器内へターゲットを固定し易くすることはもとより、ターゲットとして複数種類の材料を用いるとき、それらを独立して配置する場合に、各々のターゲットを真空容器内に個別に配置するより、ターゲット基板上に一旦載置し、それを真空容器内に配置することによって、ターゲットの交換等の取り扱いが容易となる。本発明で言うターゲット基板とは、前記ターゲットを保持するためのものであり、前記中間材の材料となるものではない。

ターゲットをターゲット基板上に載置する方法は、バルク態様のターゲット、例えば板状のターゲットをターゲット基板上に冶具を用いて取り付けてもよいし、箔態様のターゲットをターゲット基板上に貼付してもよいし、PVD、CVD、めっきによって、ターゲット膜をターゲット基板上に成膜してもよい。

【0011】

また、前記ターゲットは、複数の種類の金属から成り、該複数の種類の金属は、前記中間材の組成比に相当する割合で前記ターゲット基板上に独立して配置するか、または該割合で合金として配置する。ターゲットを複数の種類の金属を独立して配置するように構成し、そのターゲットをスパッタリングすることによって、複数の種類の金属を同時にスパッタリングすることもできる。複数種類の金属を合金にすることが難しい場合、前記金属を各々独立して配置し、それらを同時にスパッタリングすれば、複数種類の金属の中間材を形成できる。そして、前記複数種類の材料のエネルギー線被照射面の面積比を、中間材の所望の組成比に合わせて設定しておくことによって、中間材を所望の組成に制御できる。その結果、基板の種類に合わせて前記合金の組成比を変える、或いは、複数種類の材料毎の被照射面の面積比を変えることによって所望の基板接合強度が得られる。しかし、ターゲットの材料の種類に依存して、スパッタリングの効率が異なる場合があるので、その場合は、その効率も加味して、合金の組成比や複数種類の材料毎の被照射面の面積比を決めることによって、所望の組成の中間材を得る。

【0012】

また、ターゲットを合金とすることにより、複数金属のスパッタリングを容易にできる。そして、該合金の組成比を中間材の所望の組成比に応じて設定しておくことによって、中間材を所望の組成に制御できる。その結果、基板の種類に合わせて前記合金の組成比を変えることによって所望の基板接合強度が得られる。この場合も、ターゲットの金属の種類に依存して、スパッタリングの効率が異なる場合があるので、その場合は、その効率も加味して、合金の組成比を決めることによって、所望の組成の中間材を得る。

また、前記ターゲットの被照射面は、前記基板のおよそ半周分を囲むように複数、かつ、前記基板の被接合面に対して垂直方向に配置する。基板のおよそ半周分を囲むということは、物理スパッタリング源から前記被照射面へ入射するエネルギー線を、ターゲット自体が遮らないためにおよそ半周分を空けている、ということであり、該エネルギー線を遮らない程度に周方向に適宜配置することができる、という意味である。基板の被接合面を周方向から挟む構成でターゲットを配置することによって、ターゲットからより遠い、基板被接合面の部分にも金属が入射し、中間材が被接合面により均等に形成できる。

【0013】

また、前記ターゲットの被照射面の形状は、物理スパッタリング源から前記被照射面に入射するエネルギー線の射線が、前記ターゲット上の各部分において正反射した場合に、反射した射線が、前記基板の被接合面の位置に向かって互いに平行となるように曲面形状を有している。例えば、イオンビーム源から出射するイオンビームは拡散して出射するため、そのままの角度でターゲットに入射すると、スパッタリングされた金属は、ビームの入射角により決まる出射角方向を中心として偏って放出される。よって、基板の被接合面に入射する金属は分布を持つことになるので、形成された中間材の、基板面方向の厚さには分布ができる。そこで、ターゲットの被照射面の形状を、拡散しながら入射する射線に対して、出射線は互いに平行になるように湾曲させておけば、基板面方向の中間材の厚さ分布を緩和することができる。なお、本発明で言う射線とは、前記エネルギー線の進行方向を示すもの、或いは、前記ターゲットからスパッタリングされて出射した材料粒子の進行方向を示すものである。特に、前者は入射線、後者は出射線という。

また、前記ターゲット基板は、前記ターゲットの被照射面と前記基板の被接合面との間隔を調整する機構を有する。ターゲットの被照射面と基板の被接合面との間隔を調整することによって、ターゲットからスパッタリングされてくる金属の量を調整できるので、基板の被接合面上に形成される中間材の金属濃度を該面内均一にすることができる。更には、基板ホルダーへの基板の受け渡しにおいて、ターゲット、或いはターゲット基板が物理的に支障となる場合、ターゲット、或いはターゲット基板の位置を動かして、前記支障を回避して基板を基板ホルダーに設置し、その後、ターゲット、或いはターゲット基板を所定の位置に戻してから常温接合を始めるということができる。

【発明の効果】

【0014】

本願発明では、所謂常温接合において、複数のターゲットをスパッタリングしたので、接合する基板の被接合面上に中間材を均一に形成できる。更に、接合する基板の被接合面に複数の材料で構成された中間材を形成したので、十分な接合強度を確保するために従来必要だった接合時の加熱が不要となり、接合したい基板材料の選択に制約がなくなった。また、常温接合する真空容器内にターゲットを他の装置と独立して配置するだけで前記接合が可能となったので、加熱装置や複数の中間層を形成するための装置が不要となり、従来の常温接合装置にターゲットを配置するだけの簡便な常温接合装置を構築できるようになった。

【発明を実施するための最良の形態】

【0015】

図1に本願発明に係る常温接合装置の横断面図を示す。真空容器1はステンレス製であり、直方体状である。この真空容器1の側面の一つに、該真空容器内の排気を行なうための排気装置2が取り付けられている。図1ではその排気装置2の排気口が円形で描かれている。よって、この排気装置による真空容器内の排気方向は紙面垂直方向となる。排気装置は、ターボ分子ポンプとロータリーポンプとの組合せである。更に、真空容器1の側面の一つには、物理スパッタリング源6が取り付けられている。該物理スパッタリング源6は、排気装置2が取り付けられている側面とは異なる側面に取り付けられている。物理スパッタリング源6からエネルギー線が出射する出射口16は、真空容器1の側面に設けた開口と一致している。よって、該エネルギー線は、物理スパッタリング源6の中で発生し、該出射口16を通過して、真空容器1の中に入射する。図1で示すと、図の左側から右側に向けて照射される。

真空容器1の中には、圧接機構5、架台17、基板ホルダー3a、3bが組み込まれている。圧接機構5、架台17、基板ホルダー3a、3bのそれぞれはステンレス製である。基板ホルダー3aには基板4を固定せずに置くだけであり、3bは静電チャック方式によって基板4を固定している。真空容器1の底面に架台17が設置されている。該架台の上には基板ホルダー3aが設置されている。架台17の中心位置と基板ホルダー3aの中心位置とは一致している。また、真空容器1の上面を貫通して、圧接機構5が設置されている。圧接機構5の下面中心位置と、架台17の上面中心位置とは一致している。

【0016】

圧接機構5の下面には、基板ホルダー3bが設置されている。圧接機構5の底面の中心位置と基板ホルダー3bの中心位置とは一致している。圧接機構5は、その下面が該機構の軸方向に移動できる機構を有している。図1に示す圧接機構5の、基板ホルダー3bが設置されている下面の位置が、矢印18のように上下方向に移動する。移動する距離は、該下面が、架台17の上面に設置されている基板ホルダー3aの上面よりも下側に位置できるだけのスパンを有する。圧接機構5は、その下面が架台17の上面に接触した時、架台17に対して負荷を掛けることができるような機構を有している。基板ホルダー3aと3bとの中心軸は一致している。

基板ホルダー3aの水平方向横にターゲット基板8aが、基板ホルダー3bの水平方向横にターゲット基板8bが設置されている。ターゲット基板8a、8bはステンレス製である。ターゲット基板8a、8bは、圧接機構5の移動方向を示す矢印18と同じ方向に移動できる移動機構を有する。少なくとも、物理スパッタリング源6からの出射線9が、ターゲット7の被照射面と交わらない位置まで移動できる機構を有する。なお、前記各構成品をステンレス製としている理由は、他の材料を使用することによって中間材としては不要な材料の供給源とならないようにしているためである。

【0017】

ターゲット基板8aの上面と、ターゲット基板8bの下面とにターゲット7を載置している。ターゲット7は数種類の金属で構成されている合金であり、板状のバルク態様である。ターゲット7はターゲット基板8に、ネジ留めされている。このネジも中間材の材料としては不要なものの供給源とならないように、例えばステンレス製である。

ターゲット基板ホルダー8a、8bの位置、及び向きは、図示しない機構によって可変である。8aと8bとの間隔、基板ホルダー3a、3bとの間隔、物理スパッタリング源6の開口部に対する向き、基板4に対する向きは可変である。物理スパッタリング源6から出射するエネルギー線の向き(射線)を変更することは機構が複雑になるので、該向きはほぼ固定とし、ターゲット基板ホルダー8a、8bの位置及び向きを変えることによって、基板面上に形成する中間材の基板面方向厚さの均一性、及び中間材を構成する材料の濃度の均一性を制御する。

図2に斜視図を示す。図1の場合において、ターゲット基板8cを設置してもよい。物理スパッタリング源6から出射するエネルギー線9は、ターゲット基板8a、8b、8cに載置されたターゲットへ入射する。ターゲットからは、ターゲットを構成する金属がスパッタリングされて出射し、基板4に対する入射線(スパッタ粒子)10となる。

なお、図1、図2においては、基板3a、3bの搬入、搬出については図示していない。例えば、真空容器1に連通して設置したロードロック室にロボットアームを備え、これを利用して、基板ホルダー3a、3bへの基板4の設置をし、加工後は、基板4を取り外し、新しい基板4と交換すればよい。

【0018】

以上のように構成された装置にて、常温接合する手順を示す。なお、ターゲット基板8a、8bとターゲット7とは予め設置されているとする。接合する基板4は図示しない手段によって真空容器1の中に搬送され、基板ホルダー3a、3bの各上面、下面に載置される。基板4は基板ホルダー3aへはそのまま固定せずに置き、3bへの固定は静電チャックによって行なう。このとき、圧接機構5の下面は、架台の上面よりも重力方向において上の位置にある。前記基板を載置した後、真空容器1への基板搬入、搬出用の開口部を閉じ、排気装置2によって、真空容器1内の排気を開始する。所定の真空度になった後、物理スパッタリング源6を起動し、イオンビームを射線9のように出射する。イオンビームはターゲット7に入射し、ターゲット7を構成している元素を出射する。この場合、ターゲット7が合金であるので、その合金を構成する複数種類の元素がスパッタリングによって出射する。スパッタリングされ、出射線10に沿った方向に出射した複数種類の金属原子は、基板4に到達し、その基板面上に堆積していく。同時に、ターゲット7に入射しないイオンビームが基板4の被接合面に入射する。このとき、前記金属原子の堆積と被接合面のスパッタエッチングによる活性化とが同時に行なわれることになる。前記堆積と活性化との作用の大小は、ターゲット7の配置、物理スパッタリング源6からのエネルギー線(射線9)の強弱及び射線9に垂直方向のエネルギー密度分布に依存するので、それらの設定によって調整する。もちろん、堆積を上回るスパッタエッチングの作用が生じるような調整は採らない。スパッタエッチングとは、ある対象物に何らかのエネルギー線を照射することによってスパッタリングを生じさせ、その結果、照射された部分が物理的に削られることである。

【0019】

前記堆積及び活性化の終了後、物理スパッタリング源6を停止し、イオンビームの出射を止める。その後、圧接機構5を駆動し、圧接機構5の下面を架台17の上面に近づける。基板4の被接合面同士が接したら、圧接機構5に所定の負荷を印加し、そのまま所定の時間その負荷印加を維持する。所定の時間経過後、圧接機構5を前記移動方向と反対方向に駆動し、圧接機構5の下面を、架台17の上面から離していく。その際、基板4と基板ホルダー3bとの固定は解除しておく。そうすると、基板ホルダー3aの上に、図7に示すような中間材を介して接合された基板4が残る。図7(a)には、中間材が層状に形成されたものを、(b)には島状に形成されたものを示す。その接合された基板4を、前記ロボットアームによって前記ロードロック室へ搬出し、その後装置外へ取り出す。そして、新たな基板をロードロック室へ設置し、同じ方法によって常温接合を行なう。

以上のようにして常温接合すると、複数種類の金属を中間材の材料として基板被接合面へ混在させて、且つ均一に形成したので、接合方法においては従来必要であった加熱及び過度の押圧が不要となり、常温接合装置を簡便にできるだけでなく、接合し難かった基板を接合できるようになった。

【実施例1】

【0020】

図2を用いて本願発明に係る第1の実施例を説明する。他図と同じ符号は同じものを示す。本例は、図1に示す装置構成にターゲット基板8cを加えたものであり、その他の構成は同じである。ターゲット基板8cはターゲット基板8a、8bと同じ構造を有する。そして、ターゲット基板8cは、物理スパッタリング源6から見て、基板4を間に挟んだ反対側に、ターゲット基板8a、8bに対して垂直方向に設置する。物理スパッタリング源6の開口部16に対してターゲット基板8cの面を平行にした方向でもある。但し、2枚の基板4の面方向の延長線上に、ターゲット基板8cが一体で存在するように配置する。ターゲットは板状であり、鉄、クロム、ニッケルの合金である。その他、金(Au)、アルミニウム(Al)、白金(Pt)、モリブデン(Mo)、タングステン(W)、チタン(Ti)、タンタル(Ta)、イリジウム(Ir)、パラジウム(Pd)、銀(Ag)、銅(Cu)、コバルト(Co)、(Rh)、(Ru)等から選択された金属の合金でも構わない。これらの元素をターゲット基板8上に載置する方法は、合金のバルク材を載せ、ネジ止めによる固定、或いはフックに引っ掛けて固定する等の、ターゲット基板8上でターゲット7が動かない程度に固定する方法でよい。その他の固定方法は、接着剤或いはハンダによる固着、常温接合による接合、静電チャック方式による吸着等でも構わない。なお、真空容器1や基板ホルダー3a、3bはアルミニウム製でも構わない。ターゲット基板8a、8b、8cの材料はガラスでも構わない。

【0021】

このように配置した常温接合装置を用いると、ターゲット基板8cに向かう入射線9によって、該基板8cに載置されたターゲット7から、ターゲット7を構成する複数種類の原子がスパッタリングされ、出射線10に沿って出射した金属原子は基板4に到達し、その上に堆積し、中間材が形成できる。この場合、基板4の面上における、ターゲット基板8a、8bを挟んで物理スパッタリング源6からより遠い位置の中間材の形成において、ターゲット基板8a、8bだけで中間材を形成するより、ターゲット基板8cに載置されたターゲット7からスパッタリングされた金属原子も基板被接合面上に堆積するので、基板4の被接合面により均一な中間材が形成できる。前記より遠い位置においては、拡散しながらターゲット7に入射するエネルギー線に対応した角度、及び入射線9に対して垂直方向のエネルギー線密度分布に対応した出射量でターゲット7から金属がスパッタリングされるので、中間材の形成速度が比較的遅くなる。よって、中間材の厚さも薄くなるのである。従って、前記より遠い位置での中間材の堆積を補うために、ターゲット基板8cを設ける。

ターゲット基板8cと基板4との間隔は、中間材の堆積状況によって適宜調整すればよい。堆積状況とは、中間材の厚さの被接合面内分布である。

【0022】

上記の例では、ターゲット基板8a、8b、8cを3個全て利用する方法を示したが、これらは全て揃わなくても構わない。例えば、2枚の基板の基板被接合面の両方に中間材を形成する必要が無い場合は、ターゲット基板8aを利用せず、8bと8cとだけを利用してもよい。更には、ターゲット基板8cをも省いて、8bだけを利用してもよい。つまり、利用するターゲット基板8a、8b、8cの配置については、それらの組合せを適宜決めることができる。ターゲット基板8を利用する個数は、中間材の形成速度や均一性を考慮して決めればよいことで、複数種類の金属を中間材の材料とすることはターゲット基板8が1個であっても構わないからである。

なお、中間材を所定の厚さに形成した後に活性化を行なっても構わない。例えば、基板被接合面上に複数種類の金属を堆積していくことによって、所定の中間材の厚さになった後、物理スパッタリング源6を停止し、イオンビームの出射を止める。その後、ターゲット基板8a、8bの位置を、入射線9がターゲット7の被照射面に入射しない位置まで移動させる。その後、物理スパッタリング源6を再起動し、イオンビームを出射させ、基板4の被照射面、つまり被接合面に入射させる。所定の時間入射させることによって、先に中間材を形成した基板の被接合面を活性化する。ここで、中間材の厚さは数10nmが想定されるので、前記活性化が過度に行なわれ、それによってこの中間材が除去されては本発明の目的を達しない。中間材形成後の活性化は、該中間材が全て除去されない程度のイオンビームの強度で行なったり、イオンビームの照射時間を調整した上で行なうことが必要である。

また、真空容器1への基板搬入・搬出については、真空容器1にゲート弁を介して連通するロードロックチャンバーを設け、真空容器1とロードロックチャンバーとの連通部分に基板受け渡しのためのロボットを設置したものを利用してもよい。

【実施例2】

【0023】

図3を用いて本願発明に係る第2の実施例を説明する。図3は、ターゲット基板8a、8b、8cに先の合金とは別の態様でターゲットを載置した例を示す。符号11から15はそれぞれ異なる種類の元素で構成されたターゲットを示している。実施例1では合金としたが、本例では元素毎に分離してターゲット基板上に設置している。ターゲット11〜15は板状である。また、ターゲット11〜15によっては設置した面積が異なるが、面積を異なるように設定することで中間材の組成を制御するものである。

ターゲット7は板状以外でも構わない。ターゲット7の材料をターゲット基板8上へ塗布する、ターゲット7の材料を箔状にしてターゲット基板8上に貼り付ける、或いは、ターゲット7の材料をPVD(Physical Vapor Deposition:物理的気相成膜)、CVD(Chemical Vapor Deposition:化学的気相成膜)、めっき等によってターゲット基板8上に成膜する、という方法でも構わない。

ターゲット基板8自体を、中間材を構成する種類の材料で構成しても構わない。中間材を構成する材料の種類の一部の供給をターゲット基板8が担い、別の一部の供給をターゲット7が担うということである。ターゲット基板8を供給源として、中間材の組成と関係ない材料を中間材に混入させたくない場合に、該基板8自体を中間材を構成する種類の材料で構成すれば、中間材にとっての不純物の混入を抑制することができる。

本実施例を適用することによって、実施例1で示した目的の合金が作成し難い金属材料である場合に、容易に複数種類の金属を利用できる。また、複数金属の組成比をいくつか試したいとき、或いは接合する基板の種類によってその組成比を頻繁に変更したいとき、所望の合金をその度毎に作成する必要がないので、簡便に複数種類の金属で中間材を形成できる。

【実施例3】

【0024】

図4を用いて本願発明に係る第3の実施例を説明する。本実施例は、以下の点を除いて実施例1と同様の構成である。ターゲット基板8a、8b、8cをそれぞれ複数枚設置していること(図4(a))、ターゲット基板8a、8bは湾曲していること(図4(b))、ターゲット基板8cは、基板4の周方向を囲むように配置していること(図4(c))の3点である。また、ターゲット7の構成は、実施例1、及び実施例2に記載したもののどちらでも構わない。また、ターゲット基板8cも湾曲した形状を有しても構わない。

図4(a)に示すように、ターゲット基板8a、8b、8cをそれぞれ例えば3枚、3枚、7枚設置することによって、スパッタリングされるターゲット7の範囲が1枚のときよりも広くなるので、基板4の被接合面の領域を十分に覆うように、金属が被接合面に入射できる。よって、基板4の被接合面上に中間材をより均等に形成できる。また、接合する基板の周囲をターゲット基板で物理的に囲むことによって、真空容器1の内面等、他の部分からの、中間材としては不要な材料の混入を抑制することができる。

【0025】

また、図4(b)に示すように、ターゲット基板8a、8bの被照射面の形状は、物理スパッタリング源から前記被照射面に入射するエネルギー線の射線が、ターゲット7上の各部分において正反射した場合に、反射した射線が、基板4の被接合面に向かって互いに平行となるように曲面形状を有している。例えば、物理スパッタリング源6の一例としてのイオンビーム源から出射するイオンビームは拡散して出射するため、そのままの角度でターゲット7に入射すると、スパッタリングされた金属は、入射角に沿った出射角で出射する。よって、基板4の被接合面に入射する金属は分布を持つことになるので、形成された中間材の厚さは基板4の面方向に分布ができる。そこで、ターゲットの被照射面の形状を、拡散しながら入射する射線に対して、出射線は互いに平行になるように湾曲させておけば、基板4の面方向の中間材厚さ分布を緩和することができる。

ここで、ターゲット基板8cの配置の考え方について図9を参照し説明する。ターゲット基板8dから8fは、前記8cに対して個別に附番したものである。例えば、ターゲット基板8dは他のターゲット基板に比べると物理スパッタリング源6に近く、基板4から遠い所に配置されている。ターゲット基板8fは他のターゲット基板に比べると物理スパッタリング源6から遠く、基板4に近い所に配置されている。なお、図9では、ターゲット基板8dから9fの配置は、基板4の半周分に対してのみの図示となっているが(図9では上半分に示されている)、残りの半周分に対する前記配置も行なう(図9では下半分の位置)。ターゲット基板8dから8fに共通しているのは、該各基板からの出射線(スパッタ粒子)10が基板4の中心位置に集束するように、該各基板の向きを設定していることである。

【0026】

ターゲット基板8dの場合、物理スパッタリング源6に近いということは、該源6から出射されたイオンビームは、その拡散が小さいうちにターゲット基板8dに照射されるということであり、そのため、該基板8dから出射する金属粒子の密度(出射線に対して垂直方向の面内の金属粒子密度)は大きくなる。しかし、該基板8dから基板4までの距離は遠いので、出射した金属粒子が拡散していくに従い前記密度が低下し、基板4に到達する時には金属粒子密度は小さくなっている。一方、ターゲット基板8fの場合、物理スパッタリング源6から遠いということは、該源6から出射されたイオンビームは、その拡散が大きくなってからターゲット基板8dに照射されるということであり、そのため、該基板8dから出射する金属粒子の密度(出射線に対して垂直方向の面内の金属粒子密度)は小さくなる。しかし、該基板8dから基板4までの距離は近いので、出射した金属粒子が基板4に到達する時の金属粒子密度は大きく低下しない。結局、ターゲット基板8dから8fのそれぞれからの出射線(スパッタ粒子)10が、基板4の被接合面上で重ね合わせられ、該被接合面全面で見ると、中間材が均一に形成される。

図9の例示では、ターゲット基板を8dから8fの3枚とした例を説明したが(図9の下半分に対応するターゲット基板3枚を含めると6枚)、3枚(6枚)に限る必要は無く、他の枚数でも構わない。ターゲット基板8dから8fで例示する該基板同士の間隔も適宜で良い。また、図9では、ターゲット基板8dから9fの被照射面は、基板4の被接合面に対して垂直方向であるが、これに限るものではない。前記被照射面は、基板4の被接合面から見て全角方向の適宜な向きを選択することができる。更に、前記被照射面は平面を例示したが、図4(b)に例示するような曲面であっても構わない。

【0027】

また、図4(c)に示すように、ターゲット基板8cの被照射面は、基板4の半周分を囲むように複数、かつ、基板4の被接合面に対して垂直方向に配置する。基板の被接合面を周方向から挟む構成でターゲットを配置することによって、ターゲット基板8a、8b上のターゲット7からより遠い、基板被接合面の領域にも金属が入射し、中間材が被接合面により均等に形成できる。特に、物理スパッタリング源6の開口部16と対向する位置に配置されたターゲット基板8cと基板4との距離aが、物理スパッタリング源6の開口部16と対向する位置から外れた位置に配置されたターゲット基板8cと基板4との距離bよりも大きく設定するとよい。物理スパッタリング源6から出射するイオンビームは、進行方向に対して垂直方向の面内中心位置の密度が高く、周辺位置の密度が低い密度分布を有するため、前記中心位置のビームが照射されるターゲット7を接合する基板4の被接合面から遠ざけ、前記周辺位置のビームが照射されるターゲット7を接合する基板4の被接合面に近づけることによって、該被接合面に形成される中間材の厚さを均一化できるからである。

この例では、ターゲット基板8a、8b、8cの枚数をそれぞれ3枚、3枚、7枚に設定したが、この枚数に限定されることは無い。基板の大きさや形状によって、1つのターゲット基板の大きさと枚数とは適宜決めればよい。

【実施例4】

【0028】

図5を用いて本願発明に係る第4の実施例を説明する。本実施例では、複数枚のターゲット基板8a、8b、8cを利用する点は実施例3と同様であるが、その配置を次のように変更している。基板4の周方向の半分を9枚のターゲット基板8cで囲み、周方向の残りの半分を6枚ずつのターゲット基板8a、及び8bで囲んでいる。図5(a)に斜視図を、図5(b)に上面図を示す。このようにすることによって、ターゲット7でスパッタリングされた金属のより多くを基板の被接合面に入射させるとともに、真空容器1の内壁や、真空容器1の内部に設置されている構成部品を供給源とする粒子の中間材への混入を抑制するのである。

但し、この配置のままだと、基板4の搬入搬出ができないので、ターゲット基板8a、8bは矢印22の方向に、ターゲット基板8cは矢印23の方向に移動可能とする駆動機構を備えている(不図示)。この駆動機構は平行移動であるが、ターゲット基板8cは、基板4と平行方向に90°向きを変えるように移動してもよい。ターゲット基板8cの上辺、又は下辺を軸として回転させ、上記90°向きを変えるのである。このようにターゲット基板8cの向きを変えることによって、基板4の周方向の半分の空間が開放されるので、その部分を通じて、基板4の搬入搬出を行なうことができる。

この例では、ターゲット基板8a、8b、8cの枚数をそれぞれ6枚、6枚、9枚に設定したが、この枚数に限定されることは無い。基板の大きさや形状によって、1つのターゲット基板の大きさと枚数とは適宜決めればよい。

【実施例5】

【0029】

図8(a)を用いて本願発明に係る第5の実施例を説明する。本実施例では、実施例1において用いたターゲット基板8a、8bをフレキシブル基板24とし、ターゲット7をバルク材料ではなく箔状とした点以外は実施例1と同じである。前記フレキシブル基板24はステンレスの薄板、樹脂フィルム等である。このフレキシブル基板24上に、ターゲット材料を箔状で形成する。ターゲット材料は、フレキシブル基板24上に全面的に形成してもよいし、部分的に形成してもよい。また、図3に倣い、複数の種類の材料を部分的に形成し、それをパターン化して、フレキシブル基板24上に該パターンで繰り返し形成してもよい。箔状で形成する方法は、塗布、スパッタリング、CVD等である。このようにターゲット7を箔状に形成したフレキシブル基板24を繰出しロール26に巻いてロール状ターゲット基板25として、真空容器1内に設置する。フレキシブル基板24の一端は、もう一方の巻上げロール27に固定しておき、この巻上げロール27を巻き上げることで、ターゲット7の被照射面をロール状ターゲット基板の繰出し方向28に繰り出す。ターゲット7が損耗した際には、巻上げロール27を回転させ、ターゲット7の新しい被照射面を繰り出せばよい。

【0030】

本実施例では、真空容器1内に上下に配置した繰出しロール26、巻上げロール27に係るロール状ターゲット基板の繰出し方向28を反対方向に設定しているが、同じ方向でも構わない。

また、ターゲット基板7の被照射面を水平方向に設定しているが、垂直方向、或いはその他の傾きに設定してもよい。

更に、ターゲット基板7の被照射面を平面に設定しているが、図8(b)に示すように曲面状に設定してもよい。その場合、複数のロール29の間において、該ロール29によって前記フレキシブル基板24が張力を有するように、複数のロール29を配置する。

本実施例では図2、図4、及び図5に記載の8cに相当するターゲット基板を配置していないが、これに代わるロール上ターゲット基板25を配置してももちろん構わない。また、実施例4までで述べた平板上のターゲット基板8a、8b、或いは8c、若しくはこれらを組み合わせたものと、本実施例で示した何れかのロール上ターゲット基板25とを組み合わせて真空容器1内に配置しても構わない。

【産業上の利用可能性】

【0031】

本願発明の常温接合方法及び常温接合装置は、微小構造体の製造に利用できる。特に、常温接合を利用して基板上に作成したMEMS、光学部品等の多数の微小構造体を、該基板をダイシングすることによって個々に分割する場合に利用できる。

【図面の簡単な説明】

【0032】

【図1】本願発明に係る常温接合装置の正面断面図。

【図2】本願発明の実施例1に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法の一例を示す斜視図。

【図3】本願発明の実施例2に係り、ターゲット基板上に複数種類のターゲットを配したものの一例を示す上面図。

【図4】本願発明の実施例3に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法を示す斜視図。

【図5】本願発明の実施例4に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法を示す斜視図。

【図6】ターゲットをスパッタリングすることによって基板上に中間材を形成する従来方法を示す断面図。

【図7】中間材を介して接合された基板

【図8】本願発明の実施例5に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法を示す斜視図。

【図9】本願発明の実施例3及び4に係り、ターゲットをスパッタリングすることによって基板上に中間材を形成する方法を示す上面図。

【符号の説明】

【0033】

1 真空容器

2 排気装置

3 基板ホルダー

4 基板

5 圧接機構

6 物理スパッタリング源

7 ターゲット

8a、8b、8c ターゲット基板

9 入射線

10 出射線(スパッタ粒子)

11 ターゲット1

12 ターゲット2

13 ターゲット3

14 ターゲット4

15 ターゲット5

16 開口部

17 架台

18 圧接機構の移動方向

19 ターゲット基板8a、8bの移動方向(ターゲットの被照射面と垂直方向)

20 中間材(層状)

21 中間材(島状)

22 ターゲット基板8a、8bの移動方向(ターゲットの被照射面と平行方向)

23 ターゲット基板8cの移動方向(ターゲットの被照射面と垂直方向)

24 フレキシブル基板

25 ロール状ターゲット基板

26 繰出しロール

27 巻上げロール

28 ロール状ターゲット基板の繰出し方向

29 ロール

30 ターゲット

101 電極

102 ビーム照射部

103 ビーム源

104 グリッド

105 アルゴン原子

106 鉄原子

107 SiO2基板

【特許請求の範囲】

【請求項1】

複数の基板を中間材を介して常温で接合する方法において、複数のターゲットを物理スパッタリングすることによって、前記基板の被接合面上に前記中間材を形成する工程と、前記基板の被接合面を物理スパッタリングにより活性化する工程と、を含むことを特徴とする常温接合方法。

【請求項2】

複数の基板を中間材を介して常温で接合する方法において、複数の種類の材料で構成されるターゲットを物理スパッタリングすることによって、前記基板の被接合面上に前記中間材を形成する工程と、前記基板の被接合面を物理スパッタリングにより活性化する工程と、を含むことを特徴とする常温接合方法。

【請求項3】

前記基板の被接合面上に前記中間材を形成する工程と、前記基板の被接合面を物理スパッタリングにより活性化する工程とが、同時に行なわれることを特徴とする請求項1ないし請求項2の何れかに記載の常温接合方法。

【請求項4】

前記ターゲットは複数の種類の金属からなることを特徴とする請求項1ないし請求項3の何れかに記載の常温接合方法。

【請求項5】

複数の種類の金属の構成比を設定することによって、前記中間材の組成比を制御する請求項4に記載の常温接合方法。

【請求項6】

前記ターゲットは、複数の種類の材料を個々に独立して配置することによって構成され、該複数の種類の材料を同時にスパッタリングすることを特徴とする請求項1ないし請求項2の何れかに記載の常温接合方法。

【請求項7】

前記複数の種類の材料をターゲット基板上に配置する際に、前記複数の種類の材料の配置の面積比を設定することによって、前記中間材の組成比を制御する請求項6に記載の常温接合方法。

【請求項8】

真空容器と、前記真空容器を真空排気する排気装置と、前記真空容器内に対向配置された1組の基板ホルダーと、前記基板ホルダーに載置した基板同士を接合するために、前記基板ホルダーに接続した圧接機構と、物理スパッタリング源とを備える常温接合装置において、前記物理スパッタリング源から出射されるエネルギー線を照射するターゲットを、前記基板ホルダー、前記圧接機構、及び前記物理スパッタリング源とは独立して前記真空容器内に配置したことを特徴とする常温接合装置。

【請求項9】

前記ターゲットは、単数または複数のターゲット基板上に載置されたものであることを特徴とする請求項8に記載の常温接合装置。

【請求項10】

前記ターゲットは、複数の種類の材料から成り、該複数の種類の材料を、前記ターゲット基板上に個々に独立して配置するか、または合金として配置することを特徴とする請求項9に記載の常温接合装置。

【請求項11】

前記ターゲットの被照射面は、前記基板を囲むように複数、かつ、前記基板の被接合面に対して垂直方向に配置されたことを特徴とする請求項8ないし請求項10の何れかに記載の常温接合装置。

【請求項12】

前記ターゲットの被照射面の形状は、物理スパッタリング源から前記被照射面に入射するエネルギー線の射線が、前記ターゲット上の各部分において正反射した場合に、反射した射線が、互いに平行となるように曲面形状を有していることを特徴とする請求項8ないし請求項10の何れかに記載の常温接合装置。

【請求項13】

前記ターゲットの被照射面の形状は、物理スパッタリング源から前記被照射面に入射するエネルギー線の射線が、前記ターゲット上の各部分において正反射した場合に、反射した射線が、被接合面の中心位置に向かうように曲面形状を有していることを特徴とする請求項8ないし請求項10の何れかに記載の常温接合装置。

【請求項14】

前記ターゲットの被照射面と前記基板の被接合面との間隔を調整する機構を有することを特徴とする請求項8ないし請求項13の何れかに記載の常温接合装置。

【請求項15】

前記ターゲットの被照射面と前記基板の被接合面とが成す角度を調整する機構を有することを特徴とする請求項8ないし請求項13の何れかに記載の常温接合装置。

【請求項16】

前記ターゲットの被照射面に照射される前記エネルギー線の射線方向に対して垂直方向の、該エネルギー線のエネルギー面密度分布に応じて、前記ターゲットの被照射面と前記基板の被接合面との間隔を調整する機構を有することを特徴とする請求項14ないし請求項15の何れかに記載の常温接合装置。

【請求項17】

前記ターゲットの被照射面に照射される前記エネルギー線の射線方向に対して垂直方向の、該エネルギー線のエネルギー面密度分布に応じて、前記射線方向に対する前記ターゲットの被照射面の角度を調整する機構を有することを特徴とする請求項14ないし請求項15の何れかに記載の常温接合装置。

【請求項1】

複数の基板を中間材を介して常温で接合する方法において、複数のターゲットを物理スパッタリングすることによって、前記基板の被接合面上に前記中間材を形成する工程と、前記基板の被接合面を物理スパッタリングにより活性化する工程と、を含むことを特徴とする常温接合方法。

【請求項2】

複数の基板を中間材を介して常温で接合する方法において、複数の種類の材料で構成されるターゲットを物理スパッタリングすることによって、前記基板の被接合面上に前記中間材を形成する工程と、前記基板の被接合面を物理スパッタリングにより活性化する工程と、を含むことを特徴とする常温接合方法。

【請求項3】

前記基板の被接合面上に前記中間材を形成する工程と、前記基板の被接合面を物理スパッタリングにより活性化する工程とが、同時に行なわれることを特徴とする請求項1ないし請求項2の何れかに記載の常温接合方法。

【請求項4】

前記ターゲットは複数の種類の金属からなることを特徴とする請求項1ないし請求項3の何れかに記載の常温接合方法。

【請求項5】

複数の種類の金属の構成比を設定することによって、前記中間材の組成比を制御する請求項4に記載の常温接合方法。

【請求項6】

前記ターゲットは、複数の種類の材料を個々に独立して配置することによって構成され、該複数の種類の材料を同時にスパッタリングすることを特徴とする請求項1ないし請求項2の何れかに記載の常温接合方法。

【請求項7】

前記複数の種類の材料をターゲット基板上に配置する際に、前記複数の種類の材料の配置の面積比を設定することによって、前記中間材の組成比を制御する請求項6に記載の常温接合方法。

【請求項8】

真空容器と、前記真空容器を真空排気する排気装置と、前記真空容器内に対向配置された1組の基板ホルダーと、前記基板ホルダーに載置した基板同士を接合するために、前記基板ホルダーに接続した圧接機構と、物理スパッタリング源とを備える常温接合装置において、前記物理スパッタリング源から出射されるエネルギー線を照射するターゲットを、前記基板ホルダー、前記圧接機構、及び前記物理スパッタリング源とは独立して前記真空容器内に配置したことを特徴とする常温接合装置。

【請求項9】

前記ターゲットは、単数または複数のターゲット基板上に載置されたものであることを特徴とする請求項8に記載の常温接合装置。

【請求項10】

前記ターゲットは、複数の種類の材料から成り、該複数の種類の材料を、前記ターゲット基板上に個々に独立して配置するか、または合金として配置することを特徴とする請求項9に記載の常温接合装置。

【請求項11】

前記ターゲットの被照射面は、前記基板を囲むように複数、かつ、前記基板の被接合面に対して垂直方向に配置されたことを特徴とする請求項8ないし請求項10の何れかに記載の常温接合装置。

【請求項12】

前記ターゲットの被照射面の形状は、物理スパッタリング源から前記被照射面に入射するエネルギー線の射線が、前記ターゲット上の各部分において正反射した場合に、反射した射線が、互いに平行となるように曲面形状を有していることを特徴とする請求項8ないし請求項10の何れかに記載の常温接合装置。

【請求項13】

前記ターゲットの被照射面の形状は、物理スパッタリング源から前記被照射面に入射するエネルギー線の射線が、前記ターゲット上の各部分において正反射した場合に、反射した射線が、被接合面の中心位置に向かうように曲面形状を有していることを特徴とする請求項8ないし請求項10の何れかに記載の常温接合装置。

【請求項14】

前記ターゲットの被照射面と前記基板の被接合面との間隔を調整する機構を有することを特徴とする請求項8ないし請求項13の何れかに記載の常温接合装置。

【請求項15】

前記ターゲットの被照射面と前記基板の被接合面とが成す角度を調整する機構を有することを特徴とする請求項8ないし請求項13の何れかに記載の常温接合装置。

【請求項16】

前記ターゲットの被照射面に照射される前記エネルギー線の射線方向に対して垂直方向の、該エネルギー線のエネルギー面密度分布に応じて、前記ターゲットの被照射面と前記基板の被接合面との間隔を調整する機構を有することを特徴とする請求項14ないし請求項15の何れかに記載の常温接合装置。

【請求項17】

前記ターゲットの被照射面に照射される前記エネルギー線の射線方向に対して垂直方向の、該エネルギー線のエネルギー面密度分布に応じて、前記射線方向に対する前記ターゲットの被照射面の角度を調整する機構を有することを特徴とする請求項14ないし請求項15の何れかに記載の常温接合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−62267(P2008−62267A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−241961(P2006−241961)

【出願日】平成18年9月6日(2006.9.6)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月6日(2006.9.6)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]