常温絶縁型超電導ケーブル、およびその製造方法

【課題】従来よりも生産性に優れる常温絶縁型超電導ケーブルと、その製造方法を提供する。

【解決手段】フォーマ11の外周に超電導導体層12を形成してなる導体部10と、その導体部10を内部に収納して、導体部10を極低温に維持する断熱管13と、断熱管13の外周に形成されるコーティング層16を有する低温導電部1を作製する。また、低温導電部1とは別個に、低温導電部1の外径よりも大きな内径を有するパイプ状構造物21と、パイプ状構造物21の外周に形成される常温側電気絶縁層23を有する常温被覆部2を作製する。そして、低温導電部1を、常温被覆部2の内部に挿入することで、常温絶縁型超電導ケーブル100を完成させる。

【解決手段】フォーマ11の外周に超電導導体層12を形成してなる導体部10と、その導体部10を内部に収納して、導体部10を極低温に維持する断熱管13と、断熱管13の外周に形成されるコーティング層16を有する低温導電部1を作製する。また、低温導電部1とは別個に、低温導電部1の外径よりも大きな内径を有するパイプ状構造物21と、パイプ状構造物21の外周に形成される常温側電気絶縁層23を有する常温被覆部2を作製する。そして、低温導電部1を、常温被覆部2の内部に挿入することで、常温絶縁型超電導ケーブル100を完成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導体部を断熱管内に収納してなる低温導電部と、その低温導電部の外周を取り囲む常温側電気絶縁層を有する常温被覆部と、を備える常温絶縁型超電導ケーブル、およびその製造方法に関するものである。

【背景技術】

【0002】

超電導ケーブルでは、一般にフォーマの外周上に超電導導体層を有する導体部を二重の金属管で構成される断熱管内に収納してなる構成を備える。このような超電導ケーブルにおいて、超電導ケーブルを外部から電気的に絶縁する構成には以下の二つが挙げられる。一つ目の構成は、超電導導体層の上に電気絶縁層を備えた導体部が上記断熱管に収納され、導体部に備わる当該電気絶縁層も冷媒により冷却される低温絶縁型の構成である。二つ目の構成は、フォーマと超電導導体層を備える低温導電部が上記断熱管に収納され、かつその断熱管の上に電気絶縁層が形成されており、当該電気絶縁層が冷媒により冷却されない常温絶縁型の構成である(例えば、非特許文献1を参照)。特に、後者の常温絶縁型超電導ケーブルは、既存の常電導ケーブルの絶縁材料および構造が適用できるという利点がある。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】『Experimental 35kV/121MVA Superconducting Cable System Installed at Puji Substation in Southern China Power Grid』 Transactions on Electrical and Electronic Engineering 1巻1号8−13ページ

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上述した常温絶縁型超電導ケーブルは、生産性の点で改善の余地がある。

【0005】

上記常温絶縁型超電導ケーブルは、その中心側から順次作製していくことが一般的である。その場合、常温絶縁型超電導ケーブルが出来上がった段階で低温導電部と常温被覆部のいずれかに不具合があれば、超電導ケーブル全体を作り直さなければならない。しかも、低温導電部の外周に常温被覆部を形成する過程で、常温被覆部の電気絶縁層や、低温導電部の断熱管に損傷を与えてしまう可能性もあり、その場合もやはり超電導ケーブル全体を作りなおさなければならない。このように、常温絶縁型超電導ケーブルの生産性が芳しくない。

【0006】

本発明は上記事情に鑑みてなされたものであり、その目的の一つは、従来よりも生産性に優れる常温絶縁型超電導ケーブルと、その製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明常温絶縁型超電導ケーブルの製造方法は、以下の工程を備えることを特徴とする。

(工程A)フォーマの外周に超電導導体層を形成してなる導体部と、その導体部を内部に収納して、導体部を極低温に維持する断熱管と、その断熱管の外周に形成されるコーティング層と、を有する低温導電部を作製する。

(工程B)低温導電部の外径よりも大きな内径を有するパイプ状構造物と、そのパイプ状構造物の外周に形成される常温側電気絶縁層と、を有する常温被覆部を作製する。

(工程C)工程Aで作製した低温導電部を、工程Bで作製した常温被覆部の内部に挿入する。

【0008】

本発明常温絶縁型超電導ケーブルの製造方法のように、低温導電部と常温被覆部とを個別に作製し、その後、常温被覆部の内部に低温導電部を挿入して超電導ケーブルを作製すれば、超電導ケーブルの歩留りを向上させることができる。それは、低温導電部と常温被覆部とをそれぞれ検品し、不具合のない低温導電部と常温被覆部とを組み合わせて超電導ケーブルを作製できるからである。これに対して、上記本発明の製造方法と異なり、超電導ケーブルの中心側から順次超電導ケーブルを作製していく場合、超電導ケーブルが出来上がった段階で低温導電部と常温被覆部のいずれかに不具合があれば、超電導ケーブル全体を作り直さなければならないし、低温導電部の外周に常温被覆部を形成する過程で、常温被覆部の常温側電気絶縁層や、低温導電部の断熱管に損傷を与えてしまう可能性もある。

【0009】

また、本発明常温絶縁型超電導ケーブルの製造方法では、筒状の常温被覆部の最内周にパイプ状構造物が形成されていると共に、この常温被覆部に挿入する低温導電部の最外周にコーティング層が形成されている。そのため、常温被覆部の内部に低温導電部を挿入する際、常温絶縁型超電導ケーブルの運転に必須の構成が損傷することを効果的に防止することができる。この必須の構成とは、常温被覆部においては常温側電気絶縁層であり、低温導電部においては超電導導体を極低温に維持する断熱管である。

【0010】

また、本発明常温絶縁型超電導ケーブルは、フォーマの外周に超電導導体層を形成してなる導体部、およびその導体部を内部に収納して、導体部を極低温に維持する断熱管を有する低温導電部と、断熱管の外周を取り囲む常温側電気絶縁層を有する常温被覆部と、を備える。この本発明常温絶縁型超電導ケーブルにおいて、常温被覆部は、常温側電気絶縁層を内周側から支持するパイプ状構造物を有し、低温導電部は、断熱管の外周に形成されるコーティング層を有することを特徴とする。

【0011】

上記本発明常温絶縁型超電導ケーブルによれば、低温導電部と常温被覆部とを個別に扱うことができる。その結果、布設後の常温絶縁型超電導ケーブルの使用に伴い、当該ケーブルの低温導電部が損傷した場合、低温導電部のみを交換することができる。特に、低温導電部の最外周にコーティング層が形成されていることから、低温導電部を交換する際、常温被覆部から低温導電部を引抜き易い。また、常温被覆部にパイプ状構造物を設けると共に、低温導電部にコーティング層を設けることで、常温被覆部の内部に低温導電部を挿入するときも、常温被覆部の内部から低温導電部を引抜くときも、常温被覆部の常温側電気絶縁層や、低温導電部の断熱管などの、常温絶縁型超電導ケーブルの運転に必須の構成が損傷することを効果的に防止することができる。

【0012】

以下、本発明常温絶縁型超電導ケーブルの好ましい形態について詳細に説明する。

【0013】

本発明常温絶縁型超電導ケーブルの一形態として、常温被覆部は、常温側電気絶縁層の内側で、かつ断熱管の外側に配置され、短絡電流に代表される過大な異常時電流を分担する常電導の分流導体を備えることが好ましい。

【0014】

常温被覆部に異常時電流を分担する分流導体を備えることにより、異常時電流が発生した際、低温導電部に流れる異常時電流量を低減することができる。その結果、低温導電部における冷媒温度の上昇を抑制できるし、過大な電流による超電導導体層の劣化を抑制できる。特に、冷媒温度の上昇を抑制することで、超電導送電に適した温度に冷媒温度を復旧させることが容易になるし、冷媒を液体冷媒としたときの冷媒温度の上昇による液体冷媒のガス化を抑制できる。

【0015】

上記分流導体は銅で構成されていることが好ましい。銅の電気抵抗値は、種々の金属・合金の中でも低いため、分流導体として好適である。異常時電流の発生時、超電導導体層とフォーマと分流導体に異常時電流は分流するが、フォーマに流れる電流を小さくし、分流導体に流れる電流を大きくすることが望まれる。そのためには常電導導体である分流導体の抵抗値を小さくすることが有効であり、当該抵抗値を小さくするためには銅が好ましい。分流導体に流れる電流を大きくすると、その分だけフォーマの断面積を小さくすることができ、その結果として超電導ケーブルの寸法を小さくすることもできる。

【0016】

本発明常温絶縁型超電導ケーブルの一形態として、パイプ状構造物に対するコーティング層の表面の静止摩擦係数は、0.3以下であることが好ましい。

【0017】

コーティング層の表面の静止摩擦係数は、常温被覆部への低温導電部の挿入し易さ、常温被覆部からの低温導電部の引抜き易さに関係する。コーティング層の静止摩擦係数は小さいほど、常温被覆部に対する低温導電部の挿抜が容易になるし、常温被覆部と低温導電部とが接触した際に両者が強く擦れあって損傷することを防止することもできる。静止摩擦係数は、0.2以下とすることがより好ましく、0.1以下とすることが最も好ましい。なお、静止摩擦係数は、JIS K7125に準拠する静止摩擦係数測定により求めることができる。

【0018】

本発明常温絶縁型超電導ケーブルの一形態として、コーティング層の縦断面の外周輪郭線を、コーティング層の表面におけるパイプ状構造物との接触面積が小さくなるように凹凸形状に形成することが挙げられる。

【0019】

常温被覆部に対する低温導電部の挿抜のし易さは、コーティング層をどのような材質で構成するかだけでなく、コーティング層の表面形状によっても変化する。上記構成のように、コーティング層の縦断面の外周輪郭線を凹凸形状に形成すると、コーティング層の表面におけるパイプ状構造物との接触面積が小さくなり、常温被覆部に対する低温導電部の挿抜がし易くなる。例えば、当該外周輪郭線を正弦波状としたり、のこぎり波状としたりすることが挙げられる。特に、後者の構成の場合、低温導電部の長手方向の一方に常温被覆部に対する低温導電部の挿抜が行い易くなる。反対に、低温導電部の長手方向の他方には、常温被覆部に対して低温導電部が移動し難くなるので、布設された常温絶縁型超電導ケーブルにおいて、常温被覆部内の低温導電部の移動を抑制できる。

【発明の効果】

【0020】

本発明常温絶縁型超電導ケーブルの製造方法によれば、歩留り良く常温絶縁型超電導ケーブルを作製することができる。また、本発明常温絶縁型超電導ケーブルによれば、当該超電導ケーブルの運転に伴い超電導ケーブルの低温導電部が損傷しても、その損傷した低温導電部のみを交換するだけで、超電導ケーブルの運転を再開できる。

【図面の簡単な説明】

【0021】

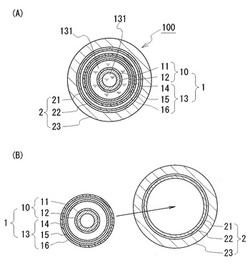

【図1】(A)は、実施形態1に記載される常温絶縁型超電導ケーブルの概略横断面図、(B)はその組立前の状態を示す横断面図である。

【図2】常温絶縁型超電導ケーブルに用いるコーティング付き断熱管の縦断面図である。

【図3】常温絶縁型超電導ケーブルに用いるコーティング付き断熱管の縦断面図であって、図2とは異なる表面形状を有するコーティング層を示す図である。

【発明を実施するための形態】

【0022】

以下、図面に基づいて、本発明常温絶縁型超電導ケーブルの実施形態を説明する。図において同一符号は、同一名称物を示す。

【0023】

<実施形態1>

≪全体構成≫

図1(A)に示す常温絶縁型超電導ケーブル100は、個別に作製された低温導電部1と、その低温導電部1を内部に収納するパイプ状の常温被覆部2と、を組み合わせることで形成されていることを特徴とする。そして、この常温絶縁型超電導ケーブル100では、常温被覆部2に対する低温導電部1の挿抜を容易にするために、低温導電部1の最外周にコーティング層16が設けられ、常温被覆部2の最内周にパイプ状構造物21が設けられている。以下、各構成を順次詳細に説明する。

【0024】

≪低温導電部≫

低温導電部1は、断熱管13の内部に、導体部10が収納されてなる長尺体である。

【0025】

[導体部]

導体部10は、代表的には、中心から順にフォーマ11、超電導導体層12、保護層(図示せず)を備える。フォーマ11は、超電導導体層12の支持体に利用される部材であり、例えば、図1に示すようなパイプ状の中空体をフォーマ11として利用できる。中空体のフォーマ11は、その内部を冷媒131の流路として利用することができる。フォーマ11の形状としては、中空体の他、中実体を利用することもできる。一方、フォーマ11の材質も特に限定されない。単に超電導導体層12の支持体としてフォーマ11を利用するのであれば、フォーマ11は樹脂などの非導電性材料から構成しても良いし、フォーマ11に異常時電流(短絡電流)の分流路としての機能も持たせるのであれば、銅やアルミニウムなどの常電導の金属材料から構成しても良い。但し、フォーマ11を非導電性材料から構成するのであれば、後述する常温被覆部2において分流導体22を形成することが好ましい。以上の点を考慮してフォーマ11の具体的な構成を例示すると、中空体のフォーマ11としては例えば、金属材料からなるパイプを挙げることができるし、中実体のフォーマ11としては例えば、エナメルなどの絶縁被覆を備える複数の金属線を撚り合わせたものを挙げることができる。

【0026】

次に、超電導導体層12としては、例えば、酸化物超電導体を備えるテープ状線材が好適に利用できる。テープ状線材は、例えば、Bi2223系超電導テープ線(Ag−MnやAgなどの安定化金属中に酸化物超電導体からなるフィラメントが配されたシース線)、RE123系薄膜線材(RE:希土類元素、例えばY、Ho、Nd、Sm、Gdなど。金属基板に酸化物超電導相が成膜された積層線材)が挙げられる。超電導導体層12は、上記テープ状線材を螺旋状に巻回して形成した単層構造又は多層構造が挙げられる。

【0027】

図示しない保護層は、上記超電導導体層12を保護し、断熱管13との絶縁を確保するためのものであり、クラフト紙などを巻回することで形成できる。

【0028】

[断熱管]

上記導体部10を収納する断熱管13は、導体部10を内部に収納する内管14と、内管14を内部に収納する外管15と、を備える。内管14は、その内部に、超電導導体層12を超電導状態に維持するための冷媒131(代表的には、液体窒素や液体ヘリウム、ヘリウムガスなど)が充填され、冷媒流路として機能する。この内管14と、内管14の外周に設けられる外管15とで断熱管13を構成することで、外部からの侵入熱などにより冷媒131の温度が上昇することを抑制する。内管14と外管15との間は真空引きされ、それによって真空断熱層が形成されている。その他、内管14と外管15との間にスーパーインシュレーションといった断熱材や、内管14と外管14とを離隔させるスペーサを配置すると、断熱管13の断熱性を高められる。なお、本実施形態では、断熱管として二重管構造の断熱管を利用しているが、三重管以上の断熱管を利用しても良い。

【0029】

内管14及び外管15の構成材料は、ステンレス鋼、アルミニウムやその合金などの金属が挙げられる。上記金属は、耐食性に優れることから、種々の流体の保持や輸送を行う断熱管13の構成材料に適する。両管14,15の材質を異ならせてもよい。また、両管14,15はいずれも、その全長に亘ってコルゲート加工が施されたコルゲート管としたり、アルミニウムやその合金などの比較的柔らかく可撓性を有する材質からなるストレート管としたりすることで屈曲可能となる。このように可撓性を有する断熱管13を採用することで、搬送時や布設時に超電導ケーブル100を曲げ易くすることができる。さらに、コルゲート管で断熱管13を形成することで、断熱管13が冷媒131に冷却されて熱収縮する際に変形することで熱応力を緩和できる。

【0030】

[コーティング層]

本実施形態の断熱管13はさらに、外管15の外周に形成されるコーティング層16を備える。コーティング層16は、後述する常温絶縁型超電導ケーブル100の製造方法に示すように、常温被覆部2の内部に後から低温導電部1を挿入する際、上記断熱管13の損傷を防止する機能を有する。また、コーティング層16は、常温被覆部2の内部に低温導電部1を挿入し易く、かつ常温被覆部2に収納された低温導電部1を引抜き易くする機能も担う。これらの機能を両立させるためにコーティング層16に要求される特性としては、コーティング層16と擦れ合うパイプ状構造物21に対するコーティング層16の表面の静止摩擦係数が0.3以下、好ましくは0.2以下、最も好ましくは0.1以下であることである。コーティング層16の表面の静止摩擦係数が小さければ、常温被覆部2に低温導電部1を挿抜し易いし、その挿抜の際に、常温被覆部2の内周面(後述するパイプ状構造物21の内周面)に低温導電部1の外周面が強く擦れることを防止できる。

【0031】

ここで、コーティング層16の表面の静止摩擦係数は、以下のようにして求めることができる。まず、コーティング層16の構成材料で平板状の試験片を作製すると共に、パイプ状構造物21の構成材料でも平板状の試験片を作製する。そして、これら試験片を用いて、JIS K7125に準拠する静止摩擦係数測定を行う。

【0032】

コーティング層16の表面の静止摩擦係数を決定する要因は、コーティング層16を構成する材質である。コーティング層16の構成材料としては、例えば、エポキシや、ポリ塩化ビニル、ポリエチレンなどの樹脂材料を挙げることができる。これら樹脂材料は、適度な弾性を有しており、コーティング層16自身が損傷することも低減できるし、コーティング層16に擦れ合うパイプ状構造物21(後述する)が損傷することも低減できる。また、これらの樹脂材料によれば、断熱管13の外周に押出しなどで容易に形成することができる。なお、テープ状の樹脂材料を断熱管13の外周に巻回することでコーティング層16を形成しても良い。

【0033】

上記コーティング層16の材質の他、常温被覆部2に対する低温導電部1の挿抜のし易さを決定する要因として、コーティング層16の形状を挙げることができる。具体的には、コーティング層16と、常温被覆部2の内周面(後述するパイプ状構造物21の内周面)との接触面積が小さければ、常温被覆部2に対する低温導電部1の挿抜を行い易くなる。そのため、コーティング層16の表面に凹凸形状を形成することが好ましい。具体的なコーティング層16の表面形状の例について、常温絶縁型超電導ケーブルの縦断面図である図2、図3に基づいて説明する。なお、これら図2,3では、外管15とコーティング層16のみを図示する。

【0034】

まず、図2に示すコーティング層16は、コルゲート状の外管15の外周面形状に沿って形成されている。この図2に示すコーティング層16の外周輪郭線は正弦波状となっており、外管15の凹凸の谷部分においてコーティング層16の厚さが大きくなっている。このような形状は、断熱管13の外周に樹脂材料を押出したり、溶融樹脂材料を断熱管13の外周に吹き付けるなどして形成することができる。押出により、外管15の長手方向におけるコーティング層16の厚さを変化させるには、押出の過程で樹脂材料の供給量を随時変化させれば良い。また、図2とは異なり、コーティング層は、外管の山部分に厚く、谷部分に薄く形成されていても良い。山部分を厚くすることで、常温被覆部の内周面と実際に擦れ合う部分を効果的に保護することができる。この観点からすれば、外管の山部分にのみコーティング層が形成されていても良い。その他、外管の形状に沿ったほぼ均一な厚みのコーティング層であっても良い。

【0035】

一方、図3に例示するコーティング層16の外周輪郭線は、のこぎり波状に形成されている。のこぎり波形状には、山部分の頂点を挟む2辺がほぼ等しい略二等辺三角形状のものや、同頂点を挟む一方の辺が他方の辺よりも長い略三角形状のものを挙げることができる。のこぎり波状の外周輪郭線を有するコーティング層16によれば、図2の構成に比べて、のこぎり波の長辺が配列されている方向(図面上、右方向)に限って、常温被覆部2に対する低温導電部1の移動抵抗を低減させることができる。反対に、のこぎり波の短辺が配列される方向(紙面左方向)には、常温被覆部2に対して低温導電部1が移動し難くなるので、布設された常温絶縁型超電導ケーブル100において、常温被覆部2内の低温導電部1の移動を抑制できる。

【0036】

なお、上記コーティング層16は、材質の異なる複数の層から構成されていても良い。その場合、例えば、断熱管13の直上に形成される層では、断熱管13との密着性や強度などを優先させて材質を選定すれば良い。一方、最外周に形成される層では、静止摩擦係数が小さい材質を用いると良い。

【0037】

≪常温被覆部≫

常温被覆部2は、パイプ状構造物21と、その外周に形成される常温側電気絶縁層23と、を備える。ここで、常温被覆部2はさらに、パイプ状構造物21と常温側電気絶縁層23との間に、異常時電流の分流路となる分流導体22を備えることが好ましい。この実施形態では、分流導体22を備える常温被覆部2を説明する。

【0038】

[パイプ状構造物]

パイプ状構造物21は、その外周面に形成される分流導体22や常温側電気絶縁層23を保形すると共に、保護する部材である。このパイプ状構造物21における最も重要な特性は強度である。また、超電導ケーブル100に所定の可撓性を持たせるために、パイプ状構造物21も所定の可撓性を有することが求められる。これらの点を考慮して、パイプ状構造物21としては、アルミニウムのストレートパイプや、SUSのコルゲートパイプなどを利用することができる。その他、パイプ状構造物21は、樹脂などの非導電材料でできていても良い。なお、このパイプ状構造物21が導電材料であれば、それ自身も分流導体22の機能の一部を分担できる。

【0039】

ここで、上記コーティング層16の表面が凹凸形状を有している場合、パイプ状構造物21をコルゲートパイプとすると、コーティング層16の凹凸と、パイプ状構造物21の内周面の凹凸が引っ掛かる恐れがある。そこで、コーティング層16とパイプ状構造物21のいずれかを凹凸の無い形状とすることが好ましい。特に、コーティング層16に凹凸を設け、パイプ状構造物21をストレートパイプとする組み合わせが好ましい。後述するように、パイプ状構造物21の外周側に分流導体22や常温側電気絶縁層23を形成する際、凹凸を有するパイプ状構造物21では隙間が形成され易く、隙間が形成されるとその隙間が電気的弱点となる恐れがあるからである。

【0040】

[分流導体]

分流導体22は、異常時電流(短絡電流)が生じたときに、その異常時電流を分担する常電導導体である。この分流導体22は、超電導ケーブル線路の長手方向のどこか(代表的には、超電導ケーブル100の中間接続部や終端接続部など)で超電導導体層12、およびフォーマ11に接続されることで、異常時電流を超電導導体層12の金属成分、およびフォーマ11と分担できるようになっている。

【0041】

分流導体22は、異常時電流を分担する役割を担う観点から、パイプ状構造物21よりも高導電性の金属材料、つまり電気抵抗値が低い銅やアルミニウム、銀などの金属材料から構成される。特に、銅は、銀に次ぐ高い導電率を有し、銀よりも格段に安価である点で、分流導体22として好適である。

【0042】

上記分流導体22は、銅撚り線で構成されるセグメント導体など既存常電導ケーブルの導体に準じた部材をパイプ状構造物21上に巻回することで形成することができる。

【0043】

上記分流導体22の形成厚さは、超電導ケーブル線路の運転上、どの程度の異常時電流が発生し得るか、その発生した異常時電流を分流導体22にどの程度負担させるかによって適宜選択すれば良い。例えば、上述した低温導電部1のフォーマ11を非導電性材料で構成する場合、異常時電流の大部分を分流導体22に流せるように分流導体22の厚さを決定し、分流導体22と超電導導体層12の金属成分とで異常時電流を分担させることで、超電導導体層12を保護する。また、当該フォーマ11を導電性材料とし、異常時電流を分流導体22と超電導導体層12の金属成分に分担させるだけでなく、フォーマ11にも分担させる構成であれば、分流導体22に分担させる異常時電流を流せるように分流導体22の厚さを決定すれば良い。

【0044】

[常温側電気絶縁層]

常温側電気絶縁層23は、超電導ケーブル100を外部環境から電気的に絶縁する層である。この常温側電気絶縁層23には、常電導ケーブルで実績がある電気絶縁強度に優れる材料、代表的にはCVケーブルに利用される架橋ポリエチレン(XLPE)などを利用できる。架橋ポリエチレンなどの絶縁性樹脂であれば、パイプ状構造物21に分流導体22を形成した筒状部材の外周に絶縁性樹脂を押し出すだけで常温側電気絶縁層23を容易に形成できる。その他、常温側電気絶縁層23には、OFケーブルにおける絶縁層と同様の構成を採用することができる。例えば、分流導体22の外周にテープ状のクラフト紙や半合成紙を多層に巻回し、その絶縁層に合成油などの絶縁油を含浸させることで常温側電気絶縁層23を形成することができる。

【0045】

[その他の構成]

常温側電気絶縁層23の外周には、代表的には、銅やアルミニウムなどの常電導材料から構成された外側導体層(図示せず)が設けられる。外側導体層は、代表的には電磁シールドに利用される。常温絶縁型超電導ケーブル100では、上述のように外部導体層にも常電導材料を利用できるため、超電導ケーブルの製造性に優れる。また、外側導体層の外周には、外側導体層を保護する防食層(図示せず)が設けられている。

【0046】

≪常温絶縁型超電導ケーブルの効果≫

実施形態の常温絶縁型超電導ケーブル100の構成であれば、超電導ケーブル100の運転にあたり低温導電部1が損傷したとき、その損傷した低温導電部1を交換するだけで、超電導ケーブル100の運転を再開することができる。また、この交換に際し、低温導電部1に形成されるコーティング層16と、常温被覆部2のパイプ状構造物21とが存在することにより、常温被覆部2の常温電気絶縁層23や低温導電部1の断熱管13など、常温絶縁型超電導ケーブル100の運転に必須の構成が損傷することがない。

【0047】

また、本実施形態の常温絶縁型超電導ケーブル100では、常温被覆部2に分流導体22が形成されていることにより、異常時電流が発生したときに、その異常時電流を分流導体22に分担させることができる。そのため、超電導導体層12がクエンチして超電導導体層12が劣化することを回避できる。さらに、常温被覆部2に分流導体22が設けられていることで、分流導体22で生じるジュール熱により低温導電部1の冷媒131が熱せられることがない。そのため、冷媒131が熱せられてガス化することを抑制できるし、冷媒131を運用可能な温度まで冷却するための時間を短くすることもできるので、異常時電流の発生から短時間で超電導ケーブル線路を通常運転に復帰させることができる。

【0048】

≪常温絶縁型超電導ケーブルの製造方法≫

以上説明した超電導ケーブル100は、図1(B)に示すように、次の工程A〜Cにより作製することができる。なお、工程Aと工程Bの順序は入れ替え可能である。

【0049】

[工程A]

工程Aでは、低温導電部1を作製する。低温導電部1は、導体部10を作製し、その導体部10の外周に、順次内管14、外管15、コーティング層16を形成することで作製することができる。その他、導体部10と断熱管13とを別個に作製し、断熱管13の内管14内に導体部10を挿入することで、低温導電部1を作製しても良い。

【0050】

[工程B]

工程Bでは、上記低温導電部1とは別に、常温被覆部2を作製する。まずパイプ状構造物21を用意し、その外周に、例えば銅撚り線で構成されるセグメント導体を巻回して分流導体22を形成する。次いで、分流導体22の外周に、例えば押出などにより絶縁性樹脂を被覆し、常温側電気絶縁層23を形成する。常温側電気絶縁層23は、クラフト紙やPPLP(住友電気工業の登録商標)を巻回することで形成しても良い。

【0051】

ここで、低温導電部1の長さと、常温被覆部2の長さとは、同じである必要はない。例えば、低温導電部1を常温被覆部2よりも長くしてもかまわない。その場合、低温導電部1の両端部が常温被覆部2から露出するので、複数の超電導ケーブル100を接続して超電導ケーブル線路を構築する際、隣接する低温導電部1同士の接続を容易に行える。

【0052】

[工程C]

工程Aで作製した低温導電部1を、工程Bで作製した常温被覆部2の内部に挿入する。低温導電部1を常温被覆部2に挿入する際は、低温導電部1のフォーマ11や断熱管13の部分を引っ張って、常温被覆部2の内部に低温導電部1を引込むようにすると良い。ここで、工程Aにおいて低温導電部1にテンションメンバを設けておき、常温被覆部2の内部に低温導電部1を引込む際の引込み張力をテンションメンバに分担させても良い。このテンションメンバにより、低温導電部1の損傷を防止できる。

【0053】

以上説明した常温絶縁型超電導ケーブル100の製造方法によれば、歩留り良く本発明常温絶縁型超電導ケーブル100を作製することができる。それは、工程Cで常温絶縁型超電導ケーブル100を完成させる前に、低温導電部1と常温被覆部2とをそれぞれ検品することができ、不具合のない低温導電部1と常温被覆部2とで常温絶縁型超電導ケーブル100を完成させることができるからである。

【0054】

また、低温導電部1に形成されるコーティング層16と、常温被覆部2のパイプ状構造物21とが存在することにより、常温被覆部2の内部に低温導電部1を挿入する際、常温被覆部2の常温電気絶縁層23や低温導電部1の断熱管13など、常温絶縁型超電導ケーブル100の運転に必須の構成が損傷することがない。特に、コーティング層16の静止摩擦係数を小さくすることで、常温被覆部2の内部に低温導電部1を挿抜し易く、かつその際、常温被覆部2の内周面に低温導電部1の外周面が強く擦れて、互いに損傷することを効果的に防止できる。

【0055】

<変形実施形態>

上述した実施形態では、コルゲート状の断熱管13の外周に形成されるコーティング層16を波付き形状としたが、コルゲート状の断熱管13の谷部分を埋めるようにコーティング層16を形成し、コーティング層16の外周面が平滑な円筒面になるようにしても良い。つまり、断熱管13の外周面を完全にコーティング層16で覆ってしまい、このコーティング層16を被覆したコルゲート状の断熱管13が、見た目上ストレートパイプとなるようにする。このようにコーティング層16を形成することで、コルゲート状の断熱管13の引込み時に断熱管13が長手方向に変形すること(伸びること)を抑制できるという利点がある。

【0056】

なお、本発明の実施形態は、上述した実施形態に限定されるわけではなく、本発明の要旨を逸脱しない範囲において適宜変更することが可能である。例えば、実施形態では説明を省略したが、常温側電気絶縁層23の内周部と外周部の各々に内部半導電層と外部半導電層を形成するのが一般的である。

【産業上の利用可能性】

【0057】

本発明常温絶縁型超電導ケーブルは、大電流送電網の形成に好適に利用することができる。また、本発明常温絶縁型超電導ケーブルの製造方法は、本発明常温絶縁型超電導ケーブルの製造に好適に利用することができる。

【符号の説明】

【0058】

100 常温絶縁型超電導ケーブル

1 低温導電部

10 導体部 11 フォーマ 12 超電導導体層

13 断熱管 14 内管 15 外管 131 冷媒

16 コーティング層

2 常温被覆部

21 パイプ状構造物

22 分流導体

23 常温側電気絶縁層

【技術分野】

【0001】

本発明は、導体部を断熱管内に収納してなる低温導電部と、その低温導電部の外周を取り囲む常温側電気絶縁層を有する常温被覆部と、を備える常温絶縁型超電導ケーブル、およびその製造方法に関するものである。

【背景技術】

【0002】

超電導ケーブルでは、一般にフォーマの外周上に超電導導体層を有する導体部を二重の金属管で構成される断熱管内に収納してなる構成を備える。このような超電導ケーブルにおいて、超電導ケーブルを外部から電気的に絶縁する構成には以下の二つが挙げられる。一つ目の構成は、超電導導体層の上に電気絶縁層を備えた導体部が上記断熱管に収納され、導体部に備わる当該電気絶縁層も冷媒により冷却される低温絶縁型の構成である。二つ目の構成は、フォーマと超電導導体層を備える低温導電部が上記断熱管に収納され、かつその断熱管の上に電気絶縁層が形成されており、当該電気絶縁層が冷媒により冷却されない常温絶縁型の構成である(例えば、非特許文献1を参照)。特に、後者の常温絶縁型超電導ケーブルは、既存の常電導ケーブルの絶縁材料および構造が適用できるという利点がある。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】『Experimental 35kV/121MVA Superconducting Cable System Installed at Puji Substation in Southern China Power Grid』 Transactions on Electrical and Electronic Engineering 1巻1号8−13ページ

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上述した常温絶縁型超電導ケーブルは、生産性の点で改善の余地がある。

【0005】

上記常温絶縁型超電導ケーブルは、その中心側から順次作製していくことが一般的である。その場合、常温絶縁型超電導ケーブルが出来上がった段階で低温導電部と常温被覆部のいずれかに不具合があれば、超電導ケーブル全体を作り直さなければならない。しかも、低温導電部の外周に常温被覆部を形成する過程で、常温被覆部の電気絶縁層や、低温導電部の断熱管に損傷を与えてしまう可能性もあり、その場合もやはり超電導ケーブル全体を作りなおさなければならない。このように、常温絶縁型超電導ケーブルの生産性が芳しくない。

【0006】

本発明は上記事情に鑑みてなされたものであり、その目的の一つは、従来よりも生産性に優れる常温絶縁型超電導ケーブルと、その製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明常温絶縁型超電導ケーブルの製造方法は、以下の工程を備えることを特徴とする。

(工程A)フォーマの外周に超電導導体層を形成してなる導体部と、その導体部を内部に収納して、導体部を極低温に維持する断熱管と、その断熱管の外周に形成されるコーティング層と、を有する低温導電部を作製する。

(工程B)低温導電部の外径よりも大きな内径を有するパイプ状構造物と、そのパイプ状構造物の外周に形成される常温側電気絶縁層と、を有する常温被覆部を作製する。

(工程C)工程Aで作製した低温導電部を、工程Bで作製した常温被覆部の内部に挿入する。

【0008】

本発明常温絶縁型超電導ケーブルの製造方法のように、低温導電部と常温被覆部とを個別に作製し、その後、常温被覆部の内部に低温導電部を挿入して超電導ケーブルを作製すれば、超電導ケーブルの歩留りを向上させることができる。それは、低温導電部と常温被覆部とをそれぞれ検品し、不具合のない低温導電部と常温被覆部とを組み合わせて超電導ケーブルを作製できるからである。これに対して、上記本発明の製造方法と異なり、超電導ケーブルの中心側から順次超電導ケーブルを作製していく場合、超電導ケーブルが出来上がった段階で低温導電部と常温被覆部のいずれかに不具合があれば、超電導ケーブル全体を作り直さなければならないし、低温導電部の外周に常温被覆部を形成する過程で、常温被覆部の常温側電気絶縁層や、低温導電部の断熱管に損傷を与えてしまう可能性もある。

【0009】

また、本発明常温絶縁型超電導ケーブルの製造方法では、筒状の常温被覆部の最内周にパイプ状構造物が形成されていると共に、この常温被覆部に挿入する低温導電部の最外周にコーティング層が形成されている。そのため、常温被覆部の内部に低温導電部を挿入する際、常温絶縁型超電導ケーブルの運転に必須の構成が損傷することを効果的に防止することができる。この必須の構成とは、常温被覆部においては常温側電気絶縁層であり、低温導電部においては超電導導体を極低温に維持する断熱管である。

【0010】

また、本発明常温絶縁型超電導ケーブルは、フォーマの外周に超電導導体層を形成してなる導体部、およびその導体部を内部に収納して、導体部を極低温に維持する断熱管を有する低温導電部と、断熱管の外周を取り囲む常温側電気絶縁層を有する常温被覆部と、を備える。この本発明常温絶縁型超電導ケーブルにおいて、常温被覆部は、常温側電気絶縁層を内周側から支持するパイプ状構造物を有し、低温導電部は、断熱管の外周に形成されるコーティング層を有することを特徴とする。

【0011】

上記本発明常温絶縁型超電導ケーブルによれば、低温導電部と常温被覆部とを個別に扱うことができる。その結果、布設後の常温絶縁型超電導ケーブルの使用に伴い、当該ケーブルの低温導電部が損傷した場合、低温導電部のみを交換することができる。特に、低温導電部の最外周にコーティング層が形成されていることから、低温導電部を交換する際、常温被覆部から低温導電部を引抜き易い。また、常温被覆部にパイプ状構造物を設けると共に、低温導電部にコーティング層を設けることで、常温被覆部の内部に低温導電部を挿入するときも、常温被覆部の内部から低温導電部を引抜くときも、常温被覆部の常温側電気絶縁層や、低温導電部の断熱管などの、常温絶縁型超電導ケーブルの運転に必須の構成が損傷することを効果的に防止することができる。

【0012】

以下、本発明常温絶縁型超電導ケーブルの好ましい形態について詳細に説明する。

【0013】

本発明常温絶縁型超電導ケーブルの一形態として、常温被覆部は、常温側電気絶縁層の内側で、かつ断熱管の外側に配置され、短絡電流に代表される過大な異常時電流を分担する常電導の分流導体を備えることが好ましい。

【0014】

常温被覆部に異常時電流を分担する分流導体を備えることにより、異常時電流が発生した際、低温導電部に流れる異常時電流量を低減することができる。その結果、低温導電部における冷媒温度の上昇を抑制できるし、過大な電流による超電導導体層の劣化を抑制できる。特に、冷媒温度の上昇を抑制することで、超電導送電に適した温度に冷媒温度を復旧させることが容易になるし、冷媒を液体冷媒としたときの冷媒温度の上昇による液体冷媒のガス化を抑制できる。

【0015】

上記分流導体は銅で構成されていることが好ましい。銅の電気抵抗値は、種々の金属・合金の中でも低いため、分流導体として好適である。異常時電流の発生時、超電導導体層とフォーマと分流導体に異常時電流は分流するが、フォーマに流れる電流を小さくし、分流導体に流れる電流を大きくすることが望まれる。そのためには常電導導体である分流導体の抵抗値を小さくすることが有効であり、当該抵抗値を小さくするためには銅が好ましい。分流導体に流れる電流を大きくすると、その分だけフォーマの断面積を小さくすることができ、その結果として超電導ケーブルの寸法を小さくすることもできる。

【0016】

本発明常温絶縁型超電導ケーブルの一形態として、パイプ状構造物に対するコーティング層の表面の静止摩擦係数は、0.3以下であることが好ましい。

【0017】

コーティング層の表面の静止摩擦係数は、常温被覆部への低温導電部の挿入し易さ、常温被覆部からの低温導電部の引抜き易さに関係する。コーティング層の静止摩擦係数は小さいほど、常温被覆部に対する低温導電部の挿抜が容易になるし、常温被覆部と低温導電部とが接触した際に両者が強く擦れあって損傷することを防止することもできる。静止摩擦係数は、0.2以下とすることがより好ましく、0.1以下とすることが最も好ましい。なお、静止摩擦係数は、JIS K7125に準拠する静止摩擦係数測定により求めることができる。

【0018】

本発明常温絶縁型超電導ケーブルの一形態として、コーティング層の縦断面の外周輪郭線を、コーティング層の表面におけるパイプ状構造物との接触面積が小さくなるように凹凸形状に形成することが挙げられる。

【0019】

常温被覆部に対する低温導電部の挿抜のし易さは、コーティング層をどのような材質で構成するかだけでなく、コーティング層の表面形状によっても変化する。上記構成のように、コーティング層の縦断面の外周輪郭線を凹凸形状に形成すると、コーティング層の表面におけるパイプ状構造物との接触面積が小さくなり、常温被覆部に対する低温導電部の挿抜がし易くなる。例えば、当該外周輪郭線を正弦波状としたり、のこぎり波状としたりすることが挙げられる。特に、後者の構成の場合、低温導電部の長手方向の一方に常温被覆部に対する低温導電部の挿抜が行い易くなる。反対に、低温導電部の長手方向の他方には、常温被覆部に対して低温導電部が移動し難くなるので、布設された常温絶縁型超電導ケーブルにおいて、常温被覆部内の低温導電部の移動を抑制できる。

【発明の効果】

【0020】

本発明常温絶縁型超電導ケーブルの製造方法によれば、歩留り良く常温絶縁型超電導ケーブルを作製することができる。また、本発明常温絶縁型超電導ケーブルによれば、当該超電導ケーブルの運転に伴い超電導ケーブルの低温導電部が損傷しても、その損傷した低温導電部のみを交換するだけで、超電導ケーブルの運転を再開できる。

【図面の簡単な説明】

【0021】

【図1】(A)は、実施形態1に記載される常温絶縁型超電導ケーブルの概略横断面図、(B)はその組立前の状態を示す横断面図である。

【図2】常温絶縁型超電導ケーブルに用いるコーティング付き断熱管の縦断面図である。

【図3】常温絶縁型超電導ケーブルに用いるコーティング付き断熱管の縦断面図であって、図2とは異なる表面形状を有するコーティング層を示す図である。

【発明を実施するための形態】

【0022】

以下、図面に基づいて、本発明常温絶縁型超電導ケーブルの実施形態を説明する。図において同一符号は、同一名称物を示す。

【0023】

<実施形態1>

≪全体構成≫

図1(A)に示す常温絶縁型超電導ケーブル100は、個別に作製された低温導電部1と、その低温導電部1を内部に収納するパイプ状の常温被覆部2と、を組み合わせることで形成されていることを特徴とする。そして、この常温絶縁型超電導ケーブル100では、常温被覆部2に対する低温導電部1の挿抜を容易にするために、低温導電部1の最外周にコーティング層16が設けられ、常温被覆部2の最内周にパイプ状構造物21が設けられている。以下、各構成を順次詳細に説明する。

【0024】

≪低温導電部≫

低温導電部1は、断熱管13の内部に、導体部10が収納されてなる長尺体である。

【0025】

[導体部]

導体部10は、代表的には、中心から順にフォーマ11、超電導導体層12、保護層(図示せず)を備える。フォーマ11は、超電導導体層12の支持体に利用される部材であり、例えば、図1に示すようなパイプ状の中空体をフォーマ11として利用できる。中空体のフォーマ11は、その内部を冷媒131の流路として利用することができる。フォーマ11の形状としては、中空体の他、中実体を利用することもできる。一方、フォーマ11の材質も特に限定されない。単に超電導導体層12の支持体としてフォーマ11を利用するのであれば、フォーマ11は樹脂などの非導電性材料から構成しても良いし、フォーマ11に異常時電流(短絡電流)の分流路としての機能も持たせるのであれば、銅やアルミニウムなどの常電導の金属材料から構成しても良い。但し、フォーマ11を非導電性材料から構成するのであれば、後述する常温被覆部2において分流導体22を形成することが好ましい。以上の点を考慮してフォーマ11の具体的な構成を例示すると、中空体のフォーマ11としては例えば、金属材料からなるパイプを挙げることができるし、中実体のフォーマ11としては例えば、エナメルなどの絶縁被覆を備える複数の金属線を撚り合わせたものを挙げることができる。

【0026】

次に、超電導導体層12としては、例えば、酸化物超電導体を備えるテープ状線材が好適に利用できる。テープ状線材は、例えば、Bi2223系超電導テープ線(Ag−MnやAgなどの安定化金属中に酸化物超電導体からなるフィラメントが配されたシース線)、RE123系薄膜線材(RE:希土類元素、例えばY、Ho、Nd、Sm、Gdなど。金属基板に酸化物超電導相が成膜された積層線材)が挙げられる。超電導導体層12は、上記テープ状線材を螺旋状に巻回して形成した単層構造又は多層構造が挙げられる。

【0027】

図示しない保護層は、上記超電導導体層12を保護し、断熱管13との絶縁を確保するためのものであり、クラフト紙などを巻回することで形成できる。

【0028】

[断熱管]

上記導体部10を収納する断熱管13は、導体部10を内部に収納する内管14と、内管14を内部に収納する外管15と、を備える。内管14は、その内部に、超電導導体層12を超電導状態に維持するための冷媒131(代表的には、液体窒素や液体ヘリウム、ヘリウムガスなど)が充填され、冷媒流路として機能する。この内管14と、内管14の外周に設けられる外管15とで断熱管13を構成することで、外部からの侵入熱などにより冷媒131の温度が上昇することを抑制する。内管14と外管15との間は真空引きされ、それによって真空断熱層が形成されている。その他、内管14と外管15との間にスーパーインシュレーションといった断熱材や、内管14と外管14とを離隔させるスペーサを配置すると、断熱管13の断熱性を高められる。なお、本実施形態では、断熱管として二重管構造の断熱管を利用しているが、三重管以上の断熱管を利用しても良い。

【0029】

内管14及び外管15の構成材料は、ステンレス鋼、アルミニウムやその合金などの金属が挙げられる。上記金属は、耐食性に優れることから、種々の流体の保持や輸送を行う断熱管13の構成材料に適する。両管14,15の材質を異ならせてもよい。また、両管14,15はいずれも、その全長に亘ってコルゲート加工が施されたコルゲート管としたり、アルミニウムやその合金などの比較的柔らかく可撓性を有する材質からなるストレート管としたりすることで屈曲可能となる。このように可撓性を有する断熱管13を採用することで、搬送時や布設時に超電導ケーブル100を曲げ易くすることができる。さらに、コルゲート管で断熱管13を形成することで、断熱管13が冷媒131に冷却されて熱収縮する際に変形することで熱応力を緩和できる。

【0030】

[コーティング層]

本実施形態の断熱管13はさらに、外管15の外周に形成されるコーティング層16を備える。コーティング層16は、後述する常温絶縁型超電導ケーブル100の製造方法に示すように、常温被覆部2の内部に後から低温導電部1を挿入する際、上記断熱管13の損傷を防止する機能を有する。また、コーティング層16は、常温被覆部2の内部に低温導電部1を挿入し易く、かつ常温被覆部2に収納された低温導電部1を引抜き易くする機能も担う。これらの機能を両立させるためにコーティング層16に要求される特性としては、コーティング層16と擦れ合うパイプ状構造物21に対するコーティング層16の表面の静止摩擦係数が0.3以下、好ましくは0.2以下、最も好ましくは0.1以下であることである。コーティング層16の表面の静止摩擦係数が小さければ、常温被覆部2に低温導電部1を挿抜し易いし、その挿抜の際に、常温被覆部2の内周面(後述するパイプ状構造物21の内周面)に低温導電部1の外周面が強く擦れることを防止できる。

【0031】

ここで、コーティング層16の表面の静止摩擦係数は、以下のようにして求めることができる。まず、コーティング層16の構成材料で平板状の試験片を作製すると共に、パイプ状構造物21の構成材料でも平板状の試験片を作製する。そして、これら試験片を用いて、JIS K7125に準拠する静止摩擦係数測定を行う。

【0032】

コーティング層16の表面の静止摩擦係数を決定する要因は、コーティング層16を構成する材質である。コーティング層16の構成材料としては、例えば、エポキシや、ポリ塩化ビニル、ポリエチレンなどの樹脂材料を挙げることができる。これら樹脂材料は、適度な弾性を有しており、コーティング層16自身が損傷することも低減できるし、コーティング層16に擦れ合うパイプ状構造物21(後述する)が損傷することも低減できる。また、これらの樹脂材料によれば、断熱管13の外周に押出しなどで容易に形成することができる。なお、テープ状の樹脂材料を断熱管13の外周に巻回することでコーティング層16を形成しても良い。

【0033】

上記コーティング層16の材質の他、常温被覆部2に対する低温導電部1の挿抜のし易さを決定する要因として、コーティング層16の形状を挙げることができる。具体的には、コーティング層16と、常温被覆部2の内周面(後述するパイプ状構造物21の内周面)との接触面積が小さければ、常温被覆部2に対する低温導電部1の挿抜を行い易くなる。そのため、コーティング層16の表面に凹凸形状を形成することが好ましい。具体的なコーティング層16の表面形状の例について、常温絶縁型超電導ケーブルの縦断面図である図2、図3に基づいて説明する。なお、これら図2,3では、外管15とコーティング層16のみを図示する。

【0034】

まず、図2に示すコーティング層16は、コルゲート状の外管15の外周面形状に沿って形成されている。この図2に示すコーティング層16の外周輪郭線は正弦波状となっており、外管15の凹凸の谷部分においてコーティング層16の厚さが大きくなっている。このような形状は、断熱管13の外周に樹脂材料を押出したり、溶融樹脂材料を断熱管13の外周に吹き付けるなどして形成することができる。押出により、外管15の長手方向におけるコーティング層16の厚さを変化させるには、押出の過程で樹脂材料の供給量を随時変化させれば良い。また、図2とは異なり、コーティング層は、外管の山部分に厚く、谷部分に薄く形成されていても良い。山部分を厚くすることで、常温被覆部の内周面と実際に擦れ合う部分を効果的に保護することができる。この観点からすれば、外管の山部分にのみコーティング層が形成されていても良い。その他、外管の形状に沿ったほぼ均一な厚みのコーティング層であっても良い。

【0035】

一方、図3に例示するコーティング層16の外周輪郭線は、のこぎり波状に形成されている。のこぎり波形状には、山部分の頂点を挟む2辺がほぼ等しい略二等辺三角形状のものや、同頂点を挟む一方の辺が他方の辺よりも長い略三角形状のものを挙げることができる。のこぎり波状の外周輪郭線を有するコーティング層16によれば、図2の構成に比べて、のこぎり波の長辺が配列されている方向(図面上、右方向)に限って、常温被覆部2に対する低温導電部1の移動抵抗を低減させることができる。反対に、のこぎり波の短辺が配列される方向(紙面左方向)には、常温被覆部2に対して低温導電部1が移動し難くなるので、布設された常温絶縁型超電導ケーブル100において、常温被覆部2内の低温導電部1の移動を抑制できる。

【0036】

なお、上記コーティング層16は、材質の異なる複数の層から構成されていても良い。その場合、例えば、断熱管13の直上に形成される層では、断熱管13との密着性や強度などを優先させて材質を選定すれば良い。一方、最外周に形成される層では、静止摩擦係数が小さい材質を用いると良い。

【0037】

≪常温被覆部≫

常温被覆部2は、パイプ状構造物21と、その外周に形成される常温側電気絶縁層23と、を備える。ここで、常温被覆部2はさらに、パイプ状構造物21と常温側電気絶縁層23との間に、異常時電流の分流路となる分流導体22を備えることが好ましい。この実施形態では、分流導体22を備える常温被覆部2を説明する。

【0038】

[パイプ状構造物]

パイプ状構造物21は、その外周面に形成される分流導体22や常温側電気絶縁層23を保形すると共に、保護する部材である。このパイプ状構造物21における最も重要な特性は強度である。また、超電導ケーブル100に所定の可撓性を持たせるために、パイプ状構造物21も所定の可撓性を有することが求められる。これらの点を考慮して、パイプ状構造物21としては、アルミニウムのストレートパイプや、SUSのコルゲートパイプなどを利用することができる。その他、パイプ状構造物21は、樹脂などの非導電材料でできていても良い。なお、このパイプ状構造物21が導電材料であれば、それ自身も分流導体22の機能の一部を分担できる。

【0039】

ここで、上記コーティング層16の表面が凹凸形状を有している場合、パイプ状構造物21をコルゲートパイプとすると、コーティング層16の凹凸と、パイプ状構造物21の内周面の凹凸が引っ掛かる恐れがある。そこで、コーティング層16とパイプ状構造物21のいずれかを凹凸の無い形状とすることが好ましい。特に、コーティング層16に凹凸を設け、パイプ状構造物21をストレートパイプとする組み合わせが好ましい。後述するように、パイプ状構造物21の外周側に分流導体22や常温側電気絶縁層23を形成する際、凹凸を有するパイプ状構造物21では隙間が形成され易く、隙間が形成されるとその隙間が電気的弱点となる恐れがあるからである。

【0040】

[分流導体]

分流導体22は、異常時電流(短絡電流)が生じたときに、その異常時電流を分担する常電導導体である。この分流導体22は、超電導ケーブル線路の長手方向のどこか(代表的には、超電導ケーブル100の中間接続部や終端接続部など)で超電導導体層12、およびフォーマ11に接続されることで、異常時電流を超電導導体層12の金属成分、およびフォーマ11と分担できるようになっている。

【0041】

分流導体22は、異常時電流を分担する役割を担う観点から、パイプ状構造物21よりも高導電性の金属材料、つまり電気抵抗値が低い銅やアルミニウム、銀などの金属材料から構成される。特に、銅は、銀に次ぐ高い導電率を有し、銀よりも格段に安価である点で、分流導体22として好適である。

【0042】

上記分流導体22は、銅撚り線で構成されるセグメント導体など既存常電導ケーブルの導体に準じた部材をパイプ状構造物21上に巻回することで形成することができる。

【0043】

上記分流導体22の形成厚さは、超電導ケーブル線路の運転上、どの程度の異常時電流が発生し得るか、その発生した異常時電流を分流導体22にどの程度負担させるかによって適宜選択すれば良い。例えば、上述した低温導電部1のフォーマ11を非導電性材料で構成する場合、異常時電流の大部分を分流導体22に流せるように分流導体22の厚さを決定し、分流導体22と超電導導体層12の金属成分とで異常時電流を分担させることで、超電導導体層12を保護する。また、当該フォーマ11を導電性材料とし、異常時電流を分流導体22と超電導導体層12の金属成分に分担させるだけでなく、フォーマ11にも分担させる構成であれば、分流導体22に分担させる異常時電流を流せるように分流導体22の厚さを決定すれば良い。

【0044】

[常温側電気絶縁層]

常温側電気絶縁層23は、超電導ケーブル100を外部環境から電気的に絶縁する層である。この常温側電気絶縁層23には、常電導ケーブルで実績がある電気絶縁強度に優れる材料、代表的にはCVケーブルに利用される架橋ポリエチレン(XLPE)などを利用できる。架橋ポリエチレンなどの絶縁性樹脂であれば、パイプ状構造物21に分流導体22を形成した筒状部材の外周に絶縁性樹脂を押し出すだけで常温側電気絶縁層23を容易に形成できる。その他、常温側電気絶縁層23には、OFケーブルにおける絶縁層と同様の構成を採用することができる。例えば、分流導体22の外周にテープ状のクラフト紙や半合成紙を多層に巻回し、その絶縁層に合成油などの絶縁油を含浸させることで常温側電気絶縁層23を形成することができる。

【0045】

[その他の構成]

常温側電気絶縁層23の外周には、代表的には、銅やアルミニウムなどの常電導材料から構成された外側導体層(図示せず)が設けられる。外側導体層は、代表的には電磁シールドに利用される。常温絶縁型超電導ケーブル100では、上述のように外部導体層にも常電導材料を利用できるため、超電導ケーブルの製造性に優れる。また、外側導体層の外周には、外側導体層を保護する防食層(図示せず)が設けられている。

【0046】

≪常温絶縁型超電導ケーブルの効果≫

実施形態の常温絶縁型超電導ケーブル100の構成であれば、超電導ケーブル100の運転にあたり低温導電部1が損傷したとき、その損傷した低温導電部1を交換するだけで、超電導ケーブル100の運転を再開することができる。また、この交換に際し、低温導電部1に形成されるコーティング層16と、常温被覆部2のパイプ状構造物21とが存在することにより、常温被覆部2の常温電気絶縁層23や低温導電部1の断熱管13など、常温絶縁型超電導ケーブル100の運転に必須の構成が損傷することがない。

【0047】

また、本実施形態の常温絶縁型超電導ケーブル100では、常温被覆部2に分流導体22が形成されていることにより、異常時電流が発生したときに、その異常時電流を分流導体22に分担させることができる。そのため、超電導導体層12がクエンチして超電導導体層12が劣化することを回避できる。さらに、常温被覆部2に分流導体22が設けられていることで、分流導体22で生じるジュール熱により低温導電部1の冷媒131が熱せられることがない。そのため、冷媒131が熱せられてガス化することを抑制できるし、冷媒131を運用可能な温度まで冷却するための時間を短くすることもできるので、異常時電流の発生から短時間で超電導ケーブル線路を通常運転に復帰させることができる。

【0048】

≪常温絶縁型超電導ケーブルの製造方法≫

以上説明した超電導ケーブル100は、図1(B)に示すように、次の工程A〜Cにより作製することができる。なお、工程Aと工程Bの順序は入れ替え可能である。

【0049】

[工程A]

工程Aでは、低温導電部1を作製する。低温導電部1は、導体部10を作製し、その導体部10の外周に、順次内管14、外管15、コーティング層16を形成することで作製することができる。その他、導体部10と断熱管13とを別個に作製し、断熱管13の内管14内に導体部10を挿入することで、低温導電部1を作製しても良い。

【0050】

[工程B]

工程Bでは、上記低温導電部1とは別に、常温被覆部2を作製する。まずパイプ状構造物21を用意し、その外周に、例えば銅撚り線で構成されるセグメント導体を巻回して分流導体22を形成する。次いで、分流導体22の外周に、例えば押出などにより絶縁性樹脂を被覆し、常温側電気絶縁層23を形成する。常温側電気絶縁層23は、クラフト紙やPPLP(住友電気工業の登録商標)を巻回することで形成しても良い。

【0051】

ここで、低温導電部1の長さと、常温被覆部2の長さとは、同じである必要はない。例えば、低温導電部1を常温被覆部2よりも長くしてもかまわない。その場合、低温導電部1の両端部が常温被覆部2から露出するので、複数の超電導ケーブル100を接続して超電導ケーブル線路を構築する際、隣接する低温導電部1同士の接続を容易に行える。

【0052】

[工程C]

工程Aで作製した低温導電部1を、工程Bで作製した常温被覆部2の内部に挿入する。低温導電部1を常温被覆部2に挿入する際は、低温導電部1のフォーマ11や断熱管13の部分を引っ張って、常温被覆部2の内部に低温導電部1を引込むようにすると良い。ここで、工程Aにおいて低温導電部1にテンションメンバを設けておき、常温被覆部2の内部に低温導電部1を引込む際の引込み張力をテンションメンバに分担させても良い。このテンションメンバにより、低温導電部1の損傷を防止できる。

【0053】

以上説明した常温絶縁型超電導ケーブル100の製造方法によれば、歩留り良く本発明常温絶縁型超電導ケーブル100を作製することができる。それは、工程Cで常温絶縁型超電導ケーブル100を完成させる前に、低温導電部1と常温被覆部2とをそれぞれ検品することができ、不具合のない低温導電部1と常温被覆部2とで常温絶縁型超電導ケーブル100を完成させることができるからである。

【0054】

また、低温導電部1に形成されるコーティング層16と、常温被覆部2のパイプ状構造物21とが存在することにより、常温被覆部2の内部に低温導電部1を挿入する際、常温被覆部2の常温電気絶縁層23や低温導電部1の断熱管13など、常温絶縁型超電導ケーブル100の運転に必須の構成が損傷することがない。特に、コーティング層16の静止摩擦係数を小さくすることで、常温被覆部2の内部に低温導電部1を挿抜し易く、かつその際、常温被覆部2の内周面に低温導電部1の外周面が強く擦れて、互いに損傷することを効果的に防止できる。

【0055】

<変形実施形態>

上述した実施形態では、コルゲート状の断熱管13の外周に形成されるコーティング層16を波付き形状としたが、コルゲート状の断熱管13の谷部分を埋めるようにコーティング層16を形成し、コーティング層16の外周面が平滑な円筒面になるようにしても良い。つまり、断熱管13の外周面を完全にコーティング層16で覆ってしまい、このコーティング層16を被覆したコルゲート状の断熱管13が、見た目上ストレートパイプとなるようにする。このようにコーティング層16を形成することで、コルゲート状の断熱管13の引込み時に断熱管13が長手方向に変形すること(伸びること)を抑制できるという利点がある。

【0056】

なお、本発明の実施形態は、上述した実施形態に限定されるわけではなく、本発明の要旨を逸脱しない範囲において適宜変更することが可能である。例えば、実施形態では説明を省略したが、常温側電気絶縁層23の内周部と外周部の各々に内部半導電層と外部半導電層を形成するのが一般的である。

【産業上の利用可能性】

【0057】

本発明常温絶縁型超電導ケーブルは、大電流送電網の形成に好適に利用することができる。また、本発明常温絶縁型超電導ケーブルの製造方法は、本発明常温絶縁型超電導ケーブルの製造に好適に利用することができる。

【符号の説明】

【0058】

100 常温絶縁型超電導ケーブル

1 低温導電部

10 導体部 11 フォーマ 12 超電導導体層

13 断熱管 14 内管 15 外管 131 冷媒

16 コーティング層

2 常温被覆部

21 パイプ状構造物

22 分流導体

23 常温側電気絶縁層

【特許請求の範囲】

【請求項1】

フォーマの外周に超電導導体層を形成してなる導体部、およびその導体部を内部に収納して、導体部を極低温に維持する断熱管を有する低温導電部と、

前記断熱管の外周を取り囲む常温側電気絶縁層を有する常温被覆部と、

を備える常温絶縁型超電導ケーブルであって、

前記常温被覆部は、常温側電気絶縁層を内周側から支持するパイプ状構造物を有し、

前記低温導電部は、断熱管の外周に形成されるコーティング層を有することを特徴とする常温絶縁型超電導ケーブル。

【請求項2】

前記常温被覆部は、前記常温側電気絶縁層の内側で、かつ前記断熱管の外側に配置され、異常時電流を分担する常電導の分流導体を備えることを特徴とする請求項1に記載の常温絶縁型超電導ケーブル。

【請求項3】

前記パイプ状構造物に対する前記コーティング層の表面の静止摩擦係数は、0.3以下であることを特徴とする請求項1または2に記載の常温絶縁型超電導ケーブル。

【請求項4】

前記コーティング層の縦断面の外周輪郭線は、前記コーティング層の表面における前記パイプ状構造物との接触面積が小さくなるように凹凸形状に形成されていることを特徴とする請求項1〜3のいずれか一項に記載の常温絶縁型超電導ケーブル。

【請求項5】

前記外周輪郭線は、正弦波状であることを特徴とする請求項4に記載の常温絶縁型超電導ケーブル。

【請求項6】

前記外周輪郭線は、のこぎり波状であることを特徴とする請求項4に記載の常温絶縁型超電導ケーブル。

【請求項7】

フォーマの外周に超電導導体層を形成してなる導体部と、その導体部を内部に収納して、導体部を極低温に維持する断熱管と、その断熱管の外周に形成されるコーティング層と、を有する低温導電部を作製する工程Aと、

前記低温導電部の外径よりも大きな内径を有するパイプ状構造物と、そのパイプ状構造物の外周に形成される常温側電気絶縁層と、を有する常温被覆部を作製する工程Bと、

前記工程Aで作製した低温導電部を、前記工程Bで作製した常温被覆部の内部に挿入する工程Cと、

を備えることを特徴とする常温絶縁型超電導ケーブルの製造方法。

【請求項1】

フォーマの外周に超電導導体層を形成してなる導体部、およびその導体部を内部に収納して、導体部を極低温に維持する断熱管を有する低温導電部と、

前記断熱管の外周を取り囲む常温側電気絶縁層を有する常温被覆部と、

を備える常温絶縁型超電導ケーブルであって、

前記常温被覆部は、常温側電気絶縁層を内周側から支持するパイプ状構造物を有し、

前記低温導電部は、断熱管の外周に形成されるコーティング層を有することを特徴とする常温絶縁型超電導ケーブル。

【請求項2】

前記常温被覆部は、前記常温側電気絶縁層の内側で、かつ前記断熱管の外側に配置され、異常時電流を分担する常電導の分流導体を備えることを特徴とする請求項1に記載の常温絶縁型超電導ケーブル。

【請求項3】

前記パイプ状構造物に対する前記コーティング層の表面の静止摩擦係数は、0.3以下であることを特徴とする請求項1または2に記載の常温絶縁型超電導ケーブル。

【請求項4】

前記コーティング層の縦断面の外周輪郭線は、前記コーティング層の表面における前記パイプ状構造物との接触面積が小さくなるように凹凸形状に形成されていることを特徴とする請求項1〜3のいずれか一項に記載の常温絶縁型超電導ケーブル。

【請求項5】

前記外周輪郭線は、正弦波状であることを特徴とする請求項4に記載の常温絶縁型超電導ケーブル。

【請求項6】

前記外周輪郭線は、のこぎり波状であることを特徴とする請求項4に記載の常温絶縁型超電導ケーブル。

【請求項7】

フォーマの外周に超電導導体層を形成してなる導体部と、その導体部を内部に収納して、導体部を極低温に維持する断熱管と、その断熱管の外周に形成されるコーティング層と、を有する低温導電部を作製する工程Aと、

前記低温導電部の外径よりも大きな内径を有するパイプ状構造物と、そのパイプ状構造物の外周に形成される常温側電気絶縁層と、を有する常温被覆部を作製する工程Bと、

前記工程Aで作製した低温導電部を、前記工程Bで作製した常温被覆部の内部に挿入する工程Cと、

を備えることを特徴とする常温絶縁型超電導ケーブルの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−174404(P2012−174404A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33151(P2011−33151)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]