平ベルト

【課題】 長手軸の周りの捻りに対して十分な剛性を有し、耐久性が向上した平ベルトを得る。

【解決手段】 縦補強織布11の上側に第1の熱可塑性樹脂層12を積層し、縦補強織布11の下側に第2の熱可塑性樹脂層13を積層する。第1の熱可塑性樹脂層12の上側に、横方向に対する補強のための第1の横補強織布14を積層する。第2の熱可塑性樹脂層13の下側に、横方向に対する補強のための第2の横補強織布15を積層する。第1の横補強織布14の上側に、被搬送物を搬送するための搬送面18aが形成された第1の表面摩擦層18を設ける。

【解決手段】 縦補強織布11の上側に第1の熱可塑性樹脂層12を積層し、縦補強織布11の下側に第2の熱可塑性樹脂層13を積層する。第1の熱可塑性樹脂層12の上側に、横方向に対する補強のための第1の横補強織布14を積層する。第2の熱可塑性樹脂層13の下側に、横方向に対する補強のための第2の横補強織布15を積層する。第1の横補強織布14の上側に、被搬送物を搬送するための搬送面18aが形成された第1の表面摩擦層18を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送装置あるいは動力伝達装置の一部として用いられる平ベルトに関する。

【背景技術】

【0002】

従来、平ベルトとして、心線が埋設された中間層の両面に補強布を接着し、補強布の外面にゴムまたは熱可塑性エラストマから成る表面層を積層して構成されたものが知られている(特許文献1)。この平ベルトでは、心線は非伸縮性の補強抗張体であり、平ベルトの縦方向の強度を発揮し、また補強布は平ベルトの幅方向の曲げ剛性すなわち横剛性に寄与する。

【特許文献1】特開2001−153186号公報

【0003】

一方、予め所定形状に切断された板紙を、折り曲げながら糊付けして紙箱を製造するフォルダーグルアと呼ばれるシステム等において、板紙を搬送するために平ベルトを用いる構成が知られている。このようなシステムでは、例えば、板紙を折り曲げるために、板紙に係合する平ベルトを長手軸の周りに90°捻るように構成することがある。

【発明の開示】

【発明が解決しようとする課題】

【0004】

長手軸の周りに捻られる平ベルトは、捻り剛性に優れている必要があるが、上述した構成を有する従来の平ベルトでは、捻り剛性が十分ではないという問題があった。

【0005】

本発明は、長手軸の周りの捻りに対して十分な剛性を有する平ベルトを提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明に係る平ベルトは、縦方向に対する補強のための縦補強織布と、縦補強織布の上側に積層された第1の熱可塑性樹脂層と、縦補強織布の下側に積層された第2の熱可塑性樹脂層と、第1の熱可塑性樹脂層の上側に積層され、横方向に対する補強のための第1の横補強織布と、第2の熱可塑性樹脂層の下側に積層され、横方向に対する補強のための第2の横補強織布と、第1の横補強織布の上側に設けられ、被搬送物を搬送するための搬送面が形成された第1の表面摩擦層とを備えることを特徴としている。

【0007】

好ましくは、第1の横補強織布と第1の表面摩擦層の間に、第3の熱可塑性樹脂層が設けられる。これにより、平ベルトを無端状に成形するための接合部の強度が向上する。

【0008】

第2の横補強織布の下側に設けられ、第1の表面摩擦層と同じ構成を有する第2の表面摩擦層を備えていてもよい。この構成によれば、平ベルトの層構造は縦補強布を中心として対称的になる。また、この構成においても、第2の横補強織布と第2の表面摩擦層の間に、第4の熱可塑性樹脂層が設けられることが好ましい。

【0009】

第1の表面摩擦層は例えばゴムであるが、目的に応じて熱可塑性エラストマであってもよい。

【0010】

本発明の平ベルトにおいて、好ましくは、縦補強織布と、第1および第2の熱可塑性樹脂層と、第1および第2の横補強織布と、第1の表面摩擦層とを備えた長尺の中間体の両端部がそれぞれ相補的な形状に成形され、両端部が係合した状態で加熱加圧されることにより接合し、無端状に成形される。この場合、両端部は例えば鋸歯状に成形される。

【発明の効果】

【0011】

本発明によれば、平ベルトは長手軸の周りの捻りに対して十分な剛性を有することとなり、耐久性が向上する。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態を、図面を参照して説明する。

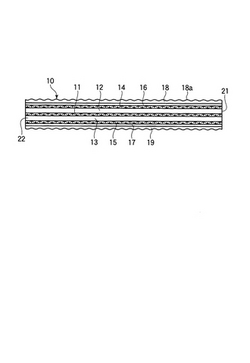

図1は本発明の一実施形態である平ベルト10の層構造を示している。平ベルト10は無端状であるが、図1は平ベルト10を直線状に延ばした状態、すなわち両端部21、22が接合される前の状態を示している。また図1は平ベルト10を、その長手方向(図の左右方向)に延びる平面により切断して示す縦断面図であるが、平ベルト10の長さは、図示の都合により極端に短くして示されている。

【0013】

平ベルト10の厚さ方向の中央部分には縦補強織布11が設けられる。縦補強織布11は平ベルト10の全長にわたって延びており、縦方向すなわち長手方向に対する補強のために設けられる。縦補強織布11は、縦方向に対して伸縮性を実質的に有しないナイロン繊維あるいはポリエステル繊維等からなる帆布を使用することが好ましい。

【0014】

縦補強織布11の上側と下側には、それぞれ第1および第2の熱可塑性樹脂層12、13が積層接着される。熱可塑性樹脂としては、接着性と柔軟性を有することが必要であり、例えば熱可塑性ポリウレタンエラストマを使用することができる。

【0015】

第1の熱可塑性樹脂層12の上側には、平ベルト10の幅方向の曲げ剛性すなわち横剛性に対する補強のための第1の横補強織布14が積層接着される。同様に、第2の熱可塑性樹脂層13の下側にも、横剛性に対する補強のための第2の横補強織布15が積層される。横補強織布14、15は縦方向に伸縮性を有するナイロン繊維あるいはポリエステル繊維等からなる帆布を使用することが好ましい。

【0016】

第1の横補強織布14の上側には第3の熱可塑性樹脂層16が積層接着され、第2の横補強織布15の下側には第4の熱可塑性樹脂層17が積層接着される。第3および第4の熱可塑性樹脂層16、17も第1および第2の熱可塑性樹脂層12、13と同様に、例えば熱可塑性ポリウレタンエラストマである。すなわち、最も単純な構成として、熱可塑性樹脂層12、13、16、17は同じ材料から成形される。

【0017】

第3の熱可塑性樹脂層16の上側には、ゴムである第1の表面摩擦層18が積層接着される。第1の表面摩擦層18の表面は搬送面18aであり、被搬送物を搬送するために所定の摩擦係数を有するように、例えば規則的に配列された凹凸である目打ちが形成される。また第4の熱可塑性樹脂層17の下側にも、第1の表面摩擦層18と同じ構成を有する第2の表面摩擦層19が積層接着される。したがって、第2の表面摩擦層19の表面も搬送面として機能することが可能である。

【0018】

このように本実施形態では、第1の横補強織布14と第1の表面摩擦層18の間に第3の熱可塑性樹脂層16が設けられるが、目的に応じて第3の熱可塑性樹脂層16を省略し、第1の横補強織布14の上側に第1の表面摩擦層18を直接積層してもよい。同様に、第2の横補強織布15と第2の表面摩擦層19の間に設けられる第4の熱可塑性樹脂層17を省略して、第2の横補強織布15の下側に第2の表面摩擦層19を直接積層してもよい。

【0019】

図2は、図1に示す層構造を有する長尺の中間体の両端部21、22が相互に対向する状態を示す平面図である。図示例において、中間体の第1の端部21は二等辺三角形を有する多数の突起21aから成り、第2の端部22は突起21aと同じ形状を有する多数の凹部22aから成る。すなわち第1および第2の端部21、22は相補的な形状に成形され、突起21aを凹部22aに嵌め込むことができる。このように両端部21、22が係合した状態において、両端部における熱可塑性樹脂層12、13、16、17は相互に当接する。この状態で加熱加圧することにより、両端部は接合し、無端状に成形された平ベルト10が得られる。

【0020】

図2の例では両端部21、22は鋸歯状に成形されているが、相補的に成形されていれば如何なる形状であってもよい。

【0021】

上述したような構成を有する本実施形態の平ベルト10では、層構造の中心部に縦補強織布11を設けているので、長手軸の周りの捻りに対する剛性が複数本の心線を設ける構成と比較して高くなり、耐久性が向上する。すなわち図3に示すようなフォルダーグルアの工程の一部において、板紙Wを折り曲げるために平ベルト10を長手軸の周りに90°捻る場合があるが、本実施形態によれば、平ベルト10の捻り剛性が向上するので耐久性が改善され、使用寿命を延ばすことができる。

【0022】

一方、心線は織布よりも曲げ剛性が高いため、心線を用いた平ベルトは小径のプーリを用いた装置には不向きである。これに対して本実施形態では縦補強織布11を用いているので、平ベルト10の屈曲性が改良され、小径のプーリを用いた装置にも十分に適用できる。

【0023】

また本実施形態では、縦補強織布11を中心として対称的に、第1および第2の横補強織布14、15が設けられているので、平ベルト10の横方向における曲げ剛性が確保される。

【0024】

さらに本実施形態では、熱可塑性樹脂層12、13だけでなく、第1の横補強織布14の上側に第3の熱可塑性樹脂層16が積層され、また第2の横補強織布15の下側に第4の熱可塑性樹脂層17が積層されている。換言すると、第1の横補強織布14は第1および第3の熱可塑性樹脂層12、16に挟まれ、第2の横補強織布15は第2および第4の熱可塑性樹脂層13、17に挟まれている。したがって、両端部21、22は強固に接合され、平ベルト10の使用中に、接合部が剥がれることが防止され、平ベルト10の寿命が改善される。

【0025】

なお上記実施形態では、第1の表面摩擦層18はゴムであるが、平ベルト10の使用目的に応じて、その材料を代えても良く、例えば熱可塑性エラストマから成形されてもよい。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態である平ベルトの断面図である。

【図2】図1に示す層構造を有する長尺の中間体の両端部が相互に対向する状態を示す平面図である。

【図3】本発明の平ベルトを用いたフォルダーグルアにおいて、板紙を折り曲げる工程を示す斜視図である。

【符号の説明】

【0027】

10 平ベルト

11 縦補強織布

12 第1の熱可塑性樹脂層

13 第2の熱可塑性樹脂層

14 第1の横補強織布

15 第2の横補強織布

18 第1の表面摩擦層

18a 搬送面

【技術分野】

【0001】

本発明は、搬送装置あるいは動力伝達装置の一部として用いられる平ベルトに関する。

【背景技術】

【0002】

従来、平ベルトとして、心線が埋設された中間層の両面に補強布を接着し、補強布の外面にゴムまたは熱可塑性エラストマから成る表面層を積層して構成されたものが知られている(特許文献1)。この平ベルトでは、心線は非伸縮性の補強抗張体であり、平ベルトの縦方向の強度を発揮し、また補強布は平ベルトの幅方向の曲げ剛性すなわち横剛性に寄与する。

【特許文献1】特開2001−153186号公報

【0003】

一方、予め所定形状に切断された板紙を、折り曲げながら糊付けして紙箱を製造するフォルダーグルアと呼ばれるシステム等において、板紙を搬送するために平ベルトを用いる構成が知られている。このようなシステムでは、例えば、板紙を折り曲げるために、板紙に係合する平ベルトを長手軸の周りに90°捻るように構成することがある。

【発明の開示】

【発明が解決しようとする課題】

【0004】

長手軸の周りに捻られる平ベルトは、捻り剛性に優れている必要があるが、上述した構成を有する従来の平ベルトでは、捻り剛性が十分ではないという問題があった。

【0005】

本発明は、長手軸の周りの捻りに対して十分な剛性を有する平ベルトを提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明に係る平ベルトは、縦方向に対する補強のための縦補強織布と、縦補強織布の上側に積層された第1の熱可塑性樹脂層と、縦補強織布の下側に積層された第2の熱可塑性樹脂層と、第1の熱可塑性樹脂層の上側に積層され、横方向に対する補強のための第1の横補強織布と、第2の熱可塑性樹脂層の下側に積層され、横方向に対する補強のための第2の横補強織布と、第1の横補強織布の上側に設けられ、被搬送物を搬送するための搬送面が形成された第1の表面摩擦層とを備えることを特徴としている。

【0007】

好ましくは、第1の横補強織布と第1の表面摩擦層の間に、第3の熱可塑性樹脂層が設けられる。これにより、平ベルトを無端状に成形するための接合部の強度が向上する。

【0008】

第2の横補強織布の下側に設けられ、第1の表面摩擦層と同じ構成を有する第2の表面摩擦層を備えていてもよい。この構成によれば、平ベルトの層構造は縦補強布を中心として対称的になる。また、この構成においても、第2の横補強織布と第2の表面摩擦層の間に、第4の熱可塑性樹脂層が設けられることが好ましい。

【0009】

第1の表面摩擦層は例えばゴムであるが、目的に応じて熱可塑性エラストマであってもよい。

【0010】

本発明の平ベルトにおいて、好ましくは、縦補強織布と、第1および第2の熱可塑性樹脂層と、第1および第2の横補強織布と、第1の表面摩擦層とを備えた長尺の中間体の両端部がそれぞれ相補的な形状に成形され、両端部が係合した状態で加熱加圧されることにより接合し、無端状に成形される。この場合、両端部は例えば鋸歯状に成形される。

【発明の効果】

【0011】

本発明によれば、平ベルトは長手軸の周りの捻りに対して十分な剛性を有することとなり、耐久性が向上する。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態を、図面を参照して説明する。

図1は本発明の一実施形態である平ベルト10の層構造を示している。平ベルト10は無端状であるが、図1は平ベルト10を直線状に延ばした状態、すなわち両端部21、22が接合される前の状態を示している。また図1は平ベルト10を、その長手方向(図の左右方向)に延びる平面により切断して示す縦断面図であるが、平ベルト10の長さは、図示の都合により極端に短くして示されている。

【0013】

平ベルト10の厚さ方向の中央部分には縦補強織布11が設けられる。縦補強織布11は平ベルト10の全長にわたって延びており、縦方向すなわち長手方向に対する補強のために設けられる。縦補強織布11は、縦方向に対して伸縮性を実質的に有しないナイロン繊維あるいはポリエステル繊維等からなる帆布を使用することが好ましい。

【0014】

縦補強織布11の上側と下側には、それぞれ第1および第2の熱可塑性樹脂層12、13が積層接着される。熱可塑性樹脂としては、接着性と柔軟性を有することが必要であり、例えば熱可塑性ポリウレタンエラストマを使用することができる。

【0015】

第1の熱可塑性樹脂層12の上側には、平ベルト10の幅方向の曲げ剛性すなわち横剛性に対する補強のための第1の横補強織布14が積層接着される。同様に、第2の熱可塑性樹脂層13の下側にも、横剛性に対する補強のための第2の横補強織布15が積層される。横補強織布14、15は縦方向に伸縮性を有するナイロン繊維あるいはポリエステル繊維等からなる帆布を使用することが好ましい。

【0016】

第1の横補強織布14の上側には第3の熱可塑性樹脂層16が積層接着され、第2の横補強織布15の下側には第4の熱可塑性樹脂層17が積層接着される。第3および第4の熱可塑性樹脂層16、17も第1および第2の熱可塑性樹脂層12、13と同様に、例えば熱可塑性ポリウレタンエラストマである。すなわち、最も単純な構成として、熱可塑性樹脂層12、13、16、17は同じ材料から成形される。

【0017】

第3の熱可塑性樹脂層16の上側には、ゴムである第1の表面摩擦層18が積層接着される。第1の表面摩擦層18の表面は搬送面18aであり、被搬送物を搬送するために所定の摩擦係数を有するように、例えば規則的に配列された凹凸である目打ちが形成される。また第4の熱可塑性樹脂層17の下側にも、第1の表面摩擦層18と同じ構成を有する第2の表面摩擦層19が積層接着される。したがって、第2の表面摩擦層19の表面も搬送面として機能することが可能である。

【0018】

このように本実施形態では、第1の横補強織布14と第1の表面摩擦層18の間に第3の熱可塑性樹脂層16が設けられるが、目的に応じて第3の熱可塑性樹脂層16を省略し、第1の横補強織布14の上側に第1の表面摩擦層18を直接積層してもよい。同様に、第2の横補強織布15と第2の表面摩擦層19の間に設けられる第4の熱可塑性樹脂層17を省略して、第2の横補強織布15の下側に第2の表面摩擦層19を直接積層してもよい。

【0019】

図2は、図1に示す層構造を有する長尺の中間体の両端部21、22が相互に対向する状態を示す平面図である。図示例において、中間体の第1の端部21は二等辺三角形を有する多数の突起21aから成り、第2の端部22は突起21aと同じ形状を有する多数の凹部22aから成る。すなわち第1および第2の端部21、22は相補的な形状に成形され、突起21aを凹部22aに嵌め込むことができる。このように両端部21、22が係合した状態において、両端部における熱可塑性樹脂層12、13、16、17は相互に当接する。この状態で加熱加圧することにより、両端部は接合し、無端状に成形された平ベルト10が得られる。

【0020】

図2の例では両端部21、22は鋸歯状に成形されているが、相補的に成形されていれば如何なる形状であってもよい。

【0021】

上述したような構成を有する本実施形態の平ベルト10では、層構造の中心部に縦補強織布11を設けているので、長手軸の周りの捻りに対する剛性が複数本の心線を設ける構成と比較して高くなり、耐久性が向上する。すなわち図3に示すようなフォルダーグルアの工程の一部において、板紙Wを折り曲げるために平ベルト10を長手軸の周りに90°捻る場合があるが、本実施形態によれば、平ベルト10の捻り剛性が向上するので耐久性が改善され、使用寿命を延ばすことができる。

【0022】

一方、心線は織布よりも曲げ剛性が高いため、心線を用いた平ベルトは小径のプーリを用いた装置には不向きである。これに対して本実施形態では縦補強織布11を用いているので、平ベルト10の屈曲性が改良され、小径のプーリを用いた装置にも十分に適用できる。

【0023】

また本実施形態では、縦補強織布11を中心として対称的に、第1および第2の横補強織布14、15が設けられているので、平ベルト10の横方向における曲げ剛性が確保される。

【0024】

さらに本実施形態では、熱可塑性樹脂層12、13だけでなく、第1の横補強織布14の上側に第3の熱可塑性樹脂層16が積層され、また第2の横補強織布15の下側に第4の熱可塑性樹脂層17が積層されている。換言すると、第1の横補強織布14は第1および第3の熱可塑性樹脂層12、16に挟まれ、第2の横補強織布15は第2および第4の熱可塑性樹脂層13、17に挟まれている。したがって、両端部21、22は強固に接合され、平ベルト10の使用中に、接合部が剥がれることが防止され、平ベルト10の寿命が改善される。

【0025】

なお上記実施形態では、第1の表面摩擦層18はゴムであるが、平ベルト10の使用目的に応じて、その材料を代えても良く、例えば熱可塑性エラストマから成形されてもよい。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態である平ベルトの断面図である。

【図2】図1に示す層構造を有する長尺の中間体の両端部が相互に対向する状態を示す平面図である。

【図3】本発明の平ベルトを用いたフォルダーグルアにおいて、板紙を折り曲げる工程を示す斜視図である。

【符号の説明】

【0027】

10 平ベルト

11 縦補強織布

12 第1の熱可塑性樹脂層

13 第2の熱可塑性樹脂層

14 第1の横補強織布

15 第2の横補強織布

18 第1の表面摩擦層

18a 搬送面

【特許請求の範囲】

【請求項1】

縦方向に対する補強のための縦補強織布と、

前記縦補強織布の上側に積層された第1の熱可塑性樹脂層と、

前記縦補強織布の下側に積層された第2の熱可塑性樹脂層と、

前記第1の熱可塑性樹脂層の上側に積層され、横方向に対する補強のための第1の横補強織布と、

前記第2の熱可塑性樹脂層の下側に積層され、横方向に対する補強のための第2の横補強織布と、

前記第1の横補強織布の上側に設けられ、被搬送物を搬送するための搬送面が形成された第1の表面摩擦層と

を備えることを特徴とする平ベルト。

【請求項2】

前記第1の横補強織布と前記第1の表面摩擦層の間に、第3の熱可塑性樹脂層が設けられることを特徴とする請求項1に記載の平ベルト。

【請求項3】

前記第2の横補強織布の下側に設けられ、前記第1の表面摩擦層と同じ構成を有する第2の表面摩擦層を備えることを特徴とする請求項1に記載の平ベルト。

【請求項4】

前記第2の横補強織布と前記第2の表面摩擦層の間に、第4の熱可塑性樹脂層が設けられることを特徴とする請求項3に記載の平ベルト。

【請求項5】

前記第1の表面摩擦層がゴムであることを特徴とする請求項1に記載の平ベルト。

【請求項6】

前記第1の表面摩擦層が熱可塑性エラストマであることを特徴とする請求項1に記載の平ベルト。

【請求項7】

前記縦補強織布と、前記第1および第2の熱可塑性樹脂層と、前記第1および第2の横補強織布と、前記第1の表面摩擦層とを備えた長尺の中間体の両端部がそれぞれ相補的な形状に成形され、前記両端部が係合した状態で加熱加圧されることにより接合し、無端状に成形されることを特徴とする請求項1に記載の平ベルト。

【請求項8】

前記両端部が鋸歯状に成形されることを特徴とする請求項7に記載の平ベルト。

【請求項1】

縦方向に対する補強のための縦補強織布と、

前記縦補強織布の上側に積層された第1の熱可塑性樹脂層と、

前記縦補強織布の下側に積層された第2の熱可塑性樹脂層と、

前記第1の熱可塑性樹脂層の上側に積層され、横方向に対する補強のための第1の横補強織布と、

前記第2の熱可塑性樹脂層の下側に積層され、横方向に対する補強のための第2の横補強織布と、

前記第1の横補強織布の上側に設けられ、被搬送物を搬送するための搬送面が形成された第1の表面摩擦層と

を備えることを特徴とする平ベルト。

【請求項2】

前記第1の横補強織布と前記第1の表面摩擦層の間に、第3の熱可塑性樹脂層が設けられることを特徴とする請求項1に記載の平ベルト。

【請求項3】

前記第2の横補強織布の下側に設けられ、前記第1の表面摩擦層と同じ構成を有する第2の表面摩擦層を備えることを特徴とする請求項1に記載の平ベルト。

【請求項4】

前記第2の横補強織布と前記第2の表面摩擦層の間に、第4の熱可塑性樹脂層が設けられることを特徴とする請求項3に記載の平ベルト。

【請求項5】

前記第1の表面摩擦層がゴムであることを特徴とする請求項1に記載の平ベルト。

【請求項6】

前記第1の表面摩擦層が熱可塑性エラストマであることを特徴とする請求項1に記載の平ベルト。

【請求項7】

前記縦補強織布と、前記第1および第2の熱可塑性樹脂層と、前記第1および第2の横補強織布と、前記第1の表面摩擦層とを備えた長尺の中間体の両端部がそれぞれ相補的な形状に成形され、前記両端部が係合した状態で加熱加圧されることにより接合し、無端状に成形されることを特徴とする請求項1に記載の平ベルト。

【請求項8】

前記両端部が鋸歯状に成形されることを特徴とする請求項7に記載の平ベルト。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−290601(P2006−290601A)

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願番号】特願2005−116603(P2005−116603)

【出願日】平成17年4月14日(2005.4.14)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願日】平成17年4月14日(2005.4.14)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

[ Back to top ]