平坦化穴埋めプリント配線板及びその製造方法

【課題】 プリント配線基板を研磨せず表面平坦化でき、その結果、基板の破損、折れ曲がり、或いは基板の変形、寸法変化等がなく、従って極めて薄いプリント配線基板や寸法変化に弱いプリント配線基板等に対しても好適な、新規な基板の表面平坦化方法を提供する。

【解決手段】 貫通穴2の両開口端面の周縁の少なくとも一部にそれぞれパッド7が設けられた非透光性プリント配線基板1を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物3を貫通穴2に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロール5を移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

【解決手段】 貫通穴2の両開口端面の周縁の少なくとも一部にそれぞれパッド7が設けられた非透光性プリント配線基板1を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物3を貫通穴2に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロール5を移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、プリント配線板の製造方法、及びそれにより製造されるプリント配線板に関する。特に、本願発明は、穴埋めプリント配線基板の新規な表面平坦化方法、及びそれにより製造される平坦化穴埋めプリント配線板に関する。

【背景技術】

【0002】

従来、穴埋めプリント配線基板の表面平坦化は、基板表面より食(は)み出た穴埋め樹脂を、バフやベルトサンダーにて基板表面を研磨することにより除去し、行われた(特許文献1、実施例1)。

しかし、基板が薄い場合、研磨の際、基板が破損し、折れ曲がり、或いは基板が変形(伸び等)し寸法変化が生じる、等といった問題があった。

そのため、総厚規制や軽薄短小化傾向等によって近年、薄化されつつあるプリント配線基板(特に、0.1mm厚程度のもの)や、寸法変化に極めて弱いPKG基板等に対しては、従来の物理的な研磨方法では対応しきれなかった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−126054号公報。

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記事情に鑑み、本願発明は、プリント配線基板を研磨せず表面平坦化でき、その結果、基板の破損、折れ曲がり、或いは基板の変形、寸法変化等がなく、従って極めて薄いプリント配線基板や寸法変化に弱いプリント配線基板等に対しても好適な、新規な基板の表面平坦化方法を提供することを、目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本願発明者が鋭意、検討した結果、以下の本願発明を成すに到った。

【0006】

即ち、本願第1発明は、貫通穴を有する非透光性プリント配線基板を、貫通穴の一方の開口端面Aが透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法、を提供する。

【0007】

本願第2発明は、I)貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、貫通穴の他方の開口端面A’が透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくともパッド端面の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面を含むプリント配線基板表面上に他の平坦材B’を載せ、又は

II)貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、パッド端面が透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、

平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法、を提供する。

【0008】

本願第3発明は、貫通穴の両開口端面の周縁の少なくとも一部にそれぞれパッドが設けられた非透光性プリント配線基板を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法、を提供する。

【0009】

本願第4発明は、プリント配線基板が、厚さ0.2mm以下のもの又はPKG基板であることを特徴とする本願第1発明〜第3発明の何れかのプリント配線板の製造方法、を提供する。

【0010】

本願第5発明は、光硬化性樹脂組成物が、実質的に無溶剤であり、アルカリ現像性であることを特徴とする本願第1発明〜第4発明の何れかのプリント配線板の製造方法、を提供する。

【0011】

本願第6発明は、光硬化性樹脂組成物が、[I]不飽和基を有し、アルカリ可溶性の樹脂、[II](メタ)アクリルモノマー類、[III]光反応開始剤、[IV]エポキシ化合物、及び[V]熱硬化剤を含有する光・熱硬化性樹脂組成物であることを特徴とする本願第5発明のプリント配線板の製造方法、を提供する。

【0012】

本願第7発明は、硬質ロールが金属製であることを特徴とする本願第1発明〜第6発明の何れかのプリント配線板の製造方法、を提供する。

【0013】

本願第8発明は、平坦材B’が載せられる貫通穴の開口端面又はパッド端面を含む面を基準面として、この基準面より上の樹脂層厚が5μm以下となるように、平坦材B’上にて硬質ロールを移動させることを特徴とする本願第1発明〜第7発明の何れかのプリント配線板の製造方法、を提供する。

【0014】

本願第9発明は、光硬化性樹脂組成物を塗布充填後、更に樹脂を加熱脱泡又は真空脱泡することを特徴とする本願第1発明〜第8発明の何れかのプリント配線板の製造方法、を提供する。

【0015】

本願第10発明は、未露光樹脂を現像により除去した後、更に露光樹脂を加熱硬化することを特徴とする本願第1発明〜第9発明の何れかのプリント配線板の製造方法、を提供する。

【0016】

本願第11発明は、本願第1発明〜第10発明の何れかのプリント配線板の製造方法にて製造されるプリント配線板、を提供する。

【発明の効果】

【0017】

本願発明により、プリント配線基板を研磨せず表面平坦化でき、その結果、基板の破損、折れ曲がり、或いは基板の変形、寸法変化等がなく、従って極めて薄いプリント配線基板や寸法変化に弱いプリント配線基板等に対しても好適な、新規な基板の表面平坦化方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本願発明に係るプリント配線板の製造方法を、パッドを有さないプリント配線基板に対し適用する場合の、製造工程断面図を表す。

【0019】

【図2】本願発明に係るプリント配線板の製造方法を、片面にパッドを有するプリント配線基板に対し適用する場合の、製造工程断面図を表す。

【0020】

【図3】本願発明に係る別の態様のプリント配線板の製造方法を、片面にパッドを有するプリント配線基板に対し適用する場合の、製造工程断面図を表す。

【0021】

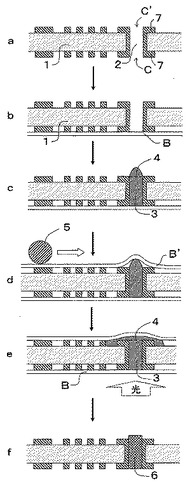

【図4】本願発明に係るプリント配線板の製造方法を、両面にパッドを有するプリント配線基板に対し適用する場合の、製造工程断面図を表す。

【0022】

【図5】穴埋め硬化樹脂表面とプリント配線基板表面との「段差」を説明するための、部分拡大断面図である。

【0023】

【図6】穴埋め硬化樹脂表面とパッド表面との「段差」を説明するための、部分拡大断面図である。

【発明を実施するための形態】

【0024】

以下、本願発明を、図面を用い、詳述する。

本願発明に係るプリント配線板の製造方法の第1態様は、貫通穴を有する非透光性プリント配線基板を、貫通穴の一方の開口端面Aが透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する、ことを特徴とする。

【0025】

本願製造方法の第1態様において、基材となるプリント配線基板1(図1a)としては、貫通穴2(図1a)を有するものを用いる。貫通穴2(図1a)の両側には、それぞれ開口端面A(図1a)及びA’(図1a)を有する。貫通穴としては、例えばスルーホール、ビアホール、部品穴等が挙げられる。穴径は、例えば50〜500μmである。

【0026】

プリント配線基板としては、後述の露光光を透過させないもの(即ち、非透光性のもの)を用いる。具体的には、プリント配線基板としては、非透光性材料から成るもの、遮光剤が配合されたもの、及び遮光材料(フィルム状、シート状、板状のもの等)にて表面被覆されたもの等が挙げられる。

【0027】

本願に係る製造方法においては、従来、研磨することが困難又は不適であった、極めて薄いプリント配線基板[厚さ0.2mm以下(特に0.1mm以下)のもの等]や、寸法変化に極めて弱いプリント配線基板(例えば、回路幅10μm以下のもの、PKG基板等)でも、好適に用いることができる。

【0028】

本願製造方法の第1態様において、先ずプリント配線基板1(図1b)を透光性平坦材B(図1b)上に載せる。透光性平坦材Bは、後述の露光光を透過させ(即ち、透光性を有し)、少なくとも片面(好ましくは両面)が平坦面を有するものであり、後工程において取り除くことが容易なものが好ましい。具体的には、透光性平坦材Bとしては、フィルム(PETフィルム等)、シート、プレート等挙げられ、好ましくはフィルムである。フィルムの膜厚は、例えば10〜200μmが好ましい。

【0029】

プリント配線基板を上記透光性平坦材B上に載せる場合、貫通穴の一方の開口端面Aを、透光性平坦材Bと対向させる。これにより、開口端面Aは透光性平坦材Bにより塞がれる。具体的には、開口端面Aのある側のプリント配線基板表面の全面、又は開口端面Aとその近傍のみが、透光性平坦材B上に載っていてよい。

【0030】

その後、光硬化性樹脂組成物3(図1c)を貫通穴に塗布充填する。光硬化性樹脂組成物としては、実質的に無溶剤のものが好ましい。溶剤タイプの場合、溶剤の乾燥除去の際、塗布樹脂層の体積変化が大きく、その結果、塗布表面にて凹みが生ずることがある。また、溶剤タイプの場合、溶剤の乾燥除去後、塗布樹脂層の樹脂粘度が高くなり、後述の硬質ロールによる薄層化が困難となることがある。光硬化性樹脂組成物としては、更に環境の観点から、アルカリ現像性、即ちアルカリ水溶液にて現像可能なものが好ましい。

【0031】

そのような光硬化性樹脂組成物としては、光・熱硬化性(光・熱二段硬化型)樹脂組成物が好ましい。光・熱硬化性樹脂組成物としては、[I]不飽和基を有し、アルカリ可溶性の樹脂、[II](メタ)アクリルモノマー類、[III]光反応開始剤、[IV]エポキシ化合物、及び[V]熱硬化剤を含有するものが挙げられる。

【0032】

光・熱硬化性樹脂組成物において、樹脂[I]としては、例えば2個以上のエチレン性不飽和基とカルボキシル基を有し、固形分酸価が50〜150mgKOH/gの樹脂[I−1]が挙げられる。

【0033】

樹脂[I−1]としては、例えば2個以上のエポキシ基を有する多官能エポキシ樹脂(a)と不飽和モノカルボン酸(b)とをエステル化反応させ、得られたエステル化物の水酸基に飽和及び/又は不飽和多塩基酸無水物(c)を反応させて得られる樹脂[I−1−i]が挙げられる。

【0034】

樹脂[I−1−i]において、多官能エポキシ樹脂(a)としては、具体的にはビスフェノールA型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAのノボラック型エポキシ樹脂、ビフェノール型エポキシ樹脂、ビキシレノール型エポキシ樹脂、トリスフェノールメタン型エポキシ樹脂、N−グリシジル型エポキシ樹脂等が挙げられる。

【0035】

樹脂[I−1−i]において、不飽和モノカルボン酸(b)としては、アクリル酸、メタアクリル酸、桂皮酸、飽和又は不飽和の二塩基酸無水物と1分子中に1個の水酸基を有する(メタ)アクリレート類との反応物等が挙げられる。

【0036】

樹脂[I−1−i]において、飽和及び/又は不飽和多塩基酸無水物(c)としては、フタル酸、テトラヒドロフタル酸、ヘキサヒドロフタル酸、コハク酸、トリメリット酸、ピロメリット酸等の無水物等が挙げられる。

【0037】

他の樹脂[I−1]としては、例えばアクリル酸及び/又はメタクリル酸と他のエチレン性不飽和結合を有する共重合性モノマー(d)との共重合物に、部分的にグリシジルアクリレート及び/又はグリシジルメタクリレートを反応させて得られる重量平均分子量が5,000〜20,000の樹脂[I−1−ii]が挙げられる。

【0038】

樹脂[I−1−ii]において、共重合性モノマー(d)としては、具体的にはスチレン、クロロスチレン、α−メチルスチレン;置換基[メチル、エチル、プロピル、イソプロピル、n−ブチル、イソブチル、t−ブチル、アミル、2−エチルヘキシル、オクチル、カプリル、ノニル、ドデシル、ヘキサデシル、オクタデシル、シクロヘキシル、イソボルニル、メトキシエチル、ブトキシエチル、2−ヒドロキシエチル、2−ヒドロキシプロピル、3−クロロ−2−ヒドロキシプロピル等]を有するアクリレート若しくはメタクリレート;モルホリンのアクリレート若しくはメタクリレート、ポリエチレングリコールのモノアクリレート若しくはモノメタクリレート、ポリプロピレングリコールのモノアクリレート若しくはモノメタクリレート;酢酸ビニル、酪酸ビニル、安息香酸ビニル;アクリルアミド、メタクリルアミド、N−ヒドロキシメチルアクリルアミド、N−ヒドロキシメチルメタクリルアミド、N−メトキシメチルアクリルアミド、N−エトキシメチルアクリルアミド、N−ブトキシメチルアクリルアミド;アクリロニトリル若しくは無水マレイン酸等が挙げられる。

【0039】

他の樹脂[I−1]としては、例えばグリシジルアクリレート及び/又はグリシジルメタクリレートと共重合性モノマー(d)との共重合物に、不飽和モノカルボン酸(b)を反応させ、得られた反応生成物の水酸基に飽和及び/又は不飽和多塩基酸無水物(c)を反応させて得られる重量平均分子量が5,000〜20,000の樹脂[I−1−iii]が挙げられる。

【0040】

樹脂[I−1−iii]において、共重合性モノマー(d)、不飽和モノカルボン酸(b)、並びに飽和及び/又は不飽和多塩基酸無水物(c)としては、樹脂[I−1−i]及び樹脂[I−1−ii]において例示したものが挙げられる。

【0041】

光・熱硬化性樹脂組成物において、[II](メタ)アクリルモノマー類としては、具体的にはイソボロニルアクリレート、ジシクロペンタニルメタクリレート、ヒドロキシビバリン酸ネオペンチルグリコールジアクリレート、トリシクロデカンジメタノールアクリレート、トリメチロールプロパントリアクリレート、ジペンタエリスリトールヘキサアクリレート、クロトン酸イソボロニル等が挙げられる。

【0042】

光・熱硬化性樹脂組成物において、[III]光反応開始剤としては、具体的にはベンジルジメチルケタール、1−ヒドロキシ−シクロヘキシル−フェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のヒドロキシケトン類、2−メチル−1[(4−メチルチオ)フェニル]−2−モリフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)ブタノン−1等のアミノケトン類、2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)フェニルフォスフィンオキサイド等のフォスフィンオキサイド類、ベンゾインメチルエーテル、ベンゾインイソブチルエーテル等のベンゾインエーテル類、イソプロピルチオキサントン、2−クロロチオキサントン等のチオキサントン類、ベンゾフェノン、2−ベンゾイルナフタレン、4−ベンゾイルビフェニル、4−ベンゾイルジフェニルエーテル、[4−(メチルフェニルチオ)フェニル]フェニルメタン等のベンゾフェノン類、2−エチルアントラキノン等のアントラキノン類、2,2‘−ビス(o−クロロフェニル)4,5,4’,5’,−テトラフェニル−1,2’ビイミダゾール等のビイミダゾール類、10−ブチル−2−クロロアクリドン等のアクリドン類、ベンジル類、イルガキュアー784として市販されているチタノセン化合物類、トリアリルスルフォニウム−6フッ化リン(または6−フッ化アンチモン)類等が挙げられる。

【0043】

光・熱硬化性樹脂組成物において、[IV]エポキシ化合物としては、エポキシ基を2個以上有するものが好ましく、(メタ)アクリルモノマー類に対し可溶性のもの及び難溶性のものが挙げられる。具体的には、エポキシ化合物の成分[IV]としては、可溶性エポキシ化合物[ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、N,N,O−トリス(グリシジル)−p−アミノフェノール、ビスフェノールAD型エポキシ樹脂等の液状エポキシ樹脂、及びノボラック型エポキシ樹脂等]、並びに難溶性エポキシ化合物[トリグリシジルイソシアヌレート型、ビフェニル型(テトラメチルビフェニル型等)、ジフェニル型[ジ−(p−グリシジルフェニル)エーテル等]、ハイドロキノン型(ハイドロキノンジグリシジルエーテル等)、ビフェニルノボラック型、及びフルオレイン型等の結晶性エポキシ樹脂等]が挙げられる。

【0044】

光・熱硬化性樹脂組成物において、[V]熱硬化剤としては、具体的にはジシアンジアミド(DICY)類、メラミン、イミダゾール類、BF3−アミン錯体、アミンアダクト型硬化剤、アミン−酸無水物(ポリアミド)アダクト型硬化剤、ヒドラジド系硬化剤、アミン系硬化剤のカルボン酸塩、オニウム塩等が挙げられる。

【0045】

光・熱硬化性樹脂組成物において、添加剤として、例えばハレーション防止剤、消泡剤、充填剤、レベリング剤、チキソトロピー付与剤、有機・無機着色剤、難燃剤等を含有してよい。

【0046】

光・熱硬化性樹脂組成物の組成において、成分[I]が100重量部の場合それぞれ、成分[II]50〜400(特に100〜300)重量部、成分[III]1〜20(特に5〜15)重量部、成分[IV]10〜100(特に50〜80)重量部、及び成分[V]1〜20(特に5〜10)重量部、が好ましい。

【0047】

本願製造方法の第1態様において、光硬化性樹脂組成物の貫通穴への塗布充填は、例えば真空下又は大気下、スクリーン印刷やロールコート等にて行うことができる。大気下、塗布充填した場合、樹脂を更に脱泡(加熱脱泡、真空脱泡等)するのが好ましい。樹脂の貫通穴への塗布充填量は、少なくとも開口端面A’の高さ以上となる量であり、通常、開口端面A’を含む面を基準面として、この基準面4(図1c)より上の樹脂層厚が50〜500μmとなる量である。

【0048】

その後、貫通穴の開口端面A’のある側のプリント配線基板表面上に平坦材B’(図1d)を載せる。その場合、少なくとも開口端面A’上に平坦材B’を載せる。好ましくは、塗布充填樹脂3(図1d)の露出面が覆われるように、平坦材B’を載せる。具体的には、開口端面A’のある側のプリント配線基板表面の全面上に、又は開口端面A’とその近傍上に、平坦材B’を載せてよい。

【0049】

平坦材B’は、少なくとも片面(好ましくは両面)が平坦面を有するものであり、後工程において取り除くことが容易なものが好ましい。具体的には、平坦材B’としては、フィルム(PETフィルム等)、シート、プレート等挙げられ、好ましくはフィルムである。フィルムの膜厚は、例えば10〜100μmが好ましい。平坦材B’には、前記透光性平坦材Bが含まれる。

【0050】

その後、平坦材B’(図1d)上にて硬質ロール5(図1d)を移動させる。具体的には、硬質ロール5(図1d)を、圧力0.1〜1MPaにて平坦材B’(図1d)に押し付けつつ回転させながら、速度0.1〜2m/分にて移動させる。硬質ロールは、ビッカース硬度が回路材質以上のものが好ましい。具体的には、硬質ロールの材質としては、金属(ステンレススチール、鉄、アルミ、銅等)が挙げられ、好ましくはステンレススチールである。ロール径は、例えば5〜250mmが好ましい。

【0051】

ロール移動により、開口端面A’上の塗布樹脂は扱(しご)かれ、所望の層厚になるまで薄層化される。具体的には、開口端面A’を含む面を基準面として、この基準面4(図1e)より上の樹脂層厚が好ましくは5μm以下(より好ましくは3μm以下、最も好ましくは1μm以下)となるように、平坦材B’上にて硬質ロールを移動させる。

【0052】

その後、透光性平坦材B(図1e)を介して樹脂を露光する。具体的には、透光性平坦材Bの側から樹脂に向け、光照射する。光照射条件としては、例えば照射光波長300〜450nm、照射量10〜2000mJ/cm2である。

【0053】

露光後、透光性平坦材Bをプリント配線基板より取り除く(具体的には、剥離する。)。透光性平坦材Bを取り除く時期は、露光後であれば特に限定されず、任意の工程段階で行ってよい。具体的には、下記平坦材B’を取り除く工程又は未露光樹脂の現像除去工程の、それぞれ前、後、又は同時であってよい。

【0054】

平坦材B’をプリント配線基板より取り除く(具体的には、剥離等する。)。この結果、平坦材B’にて覆われていた樹脂が露出する。

【0055】

露出した樹脂の内、未露光樹脂を現像により除去し、必要に応じプリント配線基板表面を洗浄(水洗等)する。現像液は、水性アルカリ現像液(炭酸ナトリウム水溶液等)が好ましい。その結果、非透光性プリント配線基板により遮蔽されていた塗布樹脂、具体的には開口端面A’を除くプリント配線基板表面上の被覆樹脂が除去される(図1f)。

【0056】

その後、光硬化性樹脂組成物として例えば光・熱硬化性樹脂組成物等を用いた場合、必要に応じ、露光樹脂を更に加熱硬化(例えば、100〜200℃、10〜180分)する。

上記のようにして、本願製造方法の第1態様から、プリント配線板が製造される。

【0057】

本願発明に係るプリント配線板の製造方法の第2態様は、下記工程I)を行った後、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する、ことを特徴とする。

【0058】

工程I)は、貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、貫通穴の他方の開口端面A’が透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくともパッド端面の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面を含むプリント配線基板表面上に他の平坦材B’を載せる工程、を含む。

【0059】

工程I)において、基材となるプリント配線基板1(図2a)としては、第1態様において例示したプリント配線基板にパッドを設けたものを用いることができる。パッド7(図2a)は、貫通穴2(図2a)の一方の開口端面A(図2a)の周縁の少なくとも一部、典型的には周縁の全周に亘って、設けられる。パッド厚は、例えば10〜100(特に20〜50)μmが、好ましい。

【0060】

工程I)において、プリント配線基板1(図2b)を、透光性平坦材B(図2b)上に載せる。透光性平坦材Bとしては、第1態様において例示したものが挙げられる。

【0061】

プリント配線基板を上記透光性平坦材B上に載せる場合、第1態様と同様にして、貫通穴の他方の開口端面A’(図2a)を、透光性平坦材Bと対向させる。

【0062】

その後、光硬化性樹脂組成物3(図2c)を貫通穴に塗布充填する。光硬化性樹脂組成物としては、第1態様において例示したものが挙げられる。

【0063】

光硬化性樹脂組成物の貫通穴への塗布充填は、第1態様と同様にして、行うことができる。樹脂の貫通穴への塗布充填量は、少なくともパッド端面の高さ以上となる量であり、通常、パッド端面を含む面を基準面として、この基準面4(図2c)より上の樹脂層厚が50〜500μmとなる量である。

【0064】

その後、パッド端面のある側のプリント配線基板表面上に平坦材B’(図2d)を載せる。その場合、少なくともパッド端面上に平坦材B’を載せる。好ましくは、塗布充填樹脂3(図2d)の露出面が覆われるように、平坦材B’を載せる。具体的には、パッド端面のある側のプリント配線基板表面の全面上に、又はパッド端面とその近傍上に、平坦材B’を載せてよい。

平坦材B’としては、第1態様において例示したものが挙げられる。

【0065】

工程I)を行った後、第1態様と同様にして、平坦材B’(図2d)上にて硬質ロール5(図2d)を移動させる。

【0066】

ロール移動により、パッド端面上の塗布樹脂は扱かれ、所望の層厚になるまで薄層化される。具体的には、パッド端面を含む面を基準面として、この基準面4(図2e)より上の樹脂層厚が好ましくは5μm以下(より好ましくは3μm以下、最も好ましくは1μm以下)となるとなるように、平坦材B’上にて硬質ロールを移動させる。

【0067】

その後、第1態様と同様にして、透光性平坦材B(図2e)を介して樹脂3(図2e)を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する。

【0068】

その結果、非透光性プリント配線基板により遮蔽されていた塗布樹脂、具体的にはパッド端面を除くプリント配線基板表面上の被覆樹脂が除去される(図2f)。

その後、第1態様と同様、露光樹脂を更に加熱硬化してよい。

上記のようにして、本願製造方法の第2態様から、プリント配線板が製造される。

【0069】

本願発明に係るプリント配線板の製造方法の第3態様は、下記工程II)を行った後、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する、ことを特徴とする。

【0070】

工程II)は、貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、パッド端面が透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せる工程、を含む。

【0071】

工程II)において、基材となるプリント配線基板1(図3a)としては、工程I)において例示したものを用いることができる。

【0072】

工程II)において、プリント配線基板1(図3b)を、透光性平坦材B(図3b)上に載せる。透光性平坦材Bとしては、第1態様において例示したものが挙げられる。

【0073】

プリント配線基板を上記透光性平坦材B上に載せる場合、パッド7(図3b)端面を、透光性平坦材Bと対向させる。これにより、パッド端面は透光性平坦材Bにより塞がれる。具体的には、パッド端面のある側のプリント配線基板表面の全面、又はパッド端面とその近傍のみが、透光性平坦材B上に載っていてよい。

【0074】

その後、光硬化性樹脂組成物3(図3c)を貫通穴に塗布充填する。光硬化性樹脂組成物としては、第1態様において例示したものが挙げられる。

光硬化性樹脂組成物の貫通穴への塗布充填は、第1態様と同様にして、行うことができる。

その後、第1態様と同様にして、貫通穴の開口端面A’(図3a)のある側のプリント配線基板表面上に平坦材B’(図3d)を載せる。

平坦材B’としては、第1態様において例示したものが挙げられる。

【0075】

工程II)を行った後、第1態様と同様にして、平坦材B’(図3d)上にて硬質ロール5(図3d)を移動させ、透光性平坦材B(図3e)を介して樹脂3(図3e)を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する(図3f)。

その後、第1態様と同様、露光樹脂を更に加熱硬化してよい。

上記のようにして、本願製造方法の第3態様から、プリント配線板が製造される。

【0076】

本願発明に係るプリント配線板の製造方法の第4態様は、貫通穴の両開口端面の周縁の少なくとも一部にそれぞれパッドが設けられた非透光性プリント配線基板を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する、ことを特徴とする。

【0077】

本願製造方法の第4態様において、基材となるプリント配線基板1(図4a)としては、第1態様において例示したプリント配線基板の両側にパッドを設けたものを用いることができる。パッド7(図4a)は、貫通穴2(図4a)の両側の開口端面の周縁の少なくとも一部、典型的には周縁の全周に亘って、それぞれ設けられており、パッド端面C(図4a)及びC’(図4a)が形成されている。パッド厚は、例えば10〜100(特に20〜50)μmが、好ましい。

【0078】

本願製造方法の第4態様において、プリント配線基板1(図4b)を、透光性平坦材B(図4b)上に載せる。透光性平坦材Bとしては、第1態様において例示したものが挙げられる。

プリント配線基板を上記透光性平坦材B上に載せる場合、工程II)と同様にして、一方のパッド端面Cを、透光性平坦材Bと対向させる

【0079】

その後、光硬化性樹脂組成物3(図4c)を貫通穴に塗布充填する。光硬化性樹脂組成物としては、第1態様において例示したものが挙げられる。

【0080】

光硬化性樹脂組成物の貫通穴への塗布充填は、工程I)と同様にして、行うことができる。樹脂の貫通穴への塗布充填量は、少なくとも他方のパッド端面C’の高さ以上となる量であり、通常、パッド端面C’を含む面を基準面として、この基準面4(図4c)より上の樹脂層厚が50〜500μmとなる量である。

【0081】

その後、工程I)と同様にして、パッド端面C’のある側のプリント配線基板表面上に平坦材B’(図4d)を載せる。

平坦材B’としては、第1態様において例示したものが挙げられる。

その後、第1態様と同様にして、平坦材B’(図4d)上にて硬質ロール5(図4d)を移動させる。

【0082】

ロール移動により、パッド端面C’上の塗布樹脂は扱かれ、所望の層厚になるまで薄層化される。具体的には、パッド端面C’を含む面を基準面として、この基準面4(図4e)より上の樹脂層厚が好ましくは5μm以下(より好ましくは3μm以下、最も好ましくは1μm以下)となるように、平坦材B’上にて硬質ロールを移動させる。

【0083】

その後、第1態様と同様にして、透光性平坦材B(図4e)を介して樹脂3(図4e)を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する。

【0084】

その結果、非透光性プリント配線基板により遮蔽されていた塗布樹脂、具体的にはパッド端面C’を除くプリント配線基板表面上の被覆樹脂が除去される(図4f)。

その後、第1態様と同様、露光樹脂を更に加熱硬化してよい。

上記のようにして、本願製造方法の第4態様から、プリント配線板が製造される。

【0085】

本願発明に係るプリント配線板の製造方法により、穴埋め硬化樹脂6(図5)表面とプリント配線基板表面1(図5)との段差8(図5)、又は穴埋め硬化樹脂6(図6)表面とパッド7(図6)表面との段差8(図6)が、5μm以下(より好ましくは3μm以下、最も好ましくは1μm以下)の、実質的に表面平坦化された穴埋めプリント配線板を製造することができる。

【実施例】

【0086】

以下、本願発明を、実施例にて具体的に説明する。

・実施例1

プリント配線基板:スルーホール(穴径100μm)の上端及び下端の開口端面周縁(全周)にパッド(パッド厚30μm)が設けられた、非透光性プリント配線基板(三菱ガス化学社製、「CCL−HL802」、厚さ100μm、回路幅20μm)。

【0087】

光・熱硬化性樹脂組成物の配合組成:フェノールノボラック型エポキシ樹脂の50%アクリル酸付加物にテトラヒドロフタル酸無水物を付加させた、不飽和基含有アルカリ可溶性樹脂(酸価100mgKOH/g)(30重量部)、ペンタエリスリトールトリアクリレート(70重量部)、アクリロイルモルホリン(20重量部)、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1(光反応開始剤、2重量部)、シリコンオイル(消泡剤、1重量部)、ビスフェノールA型エポキシ樹脂(15重量部)、トリグリシジルイソシアヌレート型エポキシ樹脂(15重量部)、2−フェニル−4,5−ジヒドロキシメチルイミダゾール(熱反応開始剤、5重量部)、硫酸バリウム(30重量部)、及び球状シリカ(70重量部)を混合し、ロールミルで分散させて調製した組成物。

【0088】

先ず、上記プリント配線基板を、PETフィルム(膜厚100μm、「フィルム1」とも言う。)上に載せ、熱プレス(圧力5MPa、120℃、60分)した。この結果、下方のパッド端面がPETフィルム1にて塞がれた。

【0089】

次いで、スルーホールを、上記光・熱硬化性樹脂組成物にて真空スクリーン印刷により充填した。塗布充填量は、上方のパッド端面を含む面を基準面として、この基準面より上の樹脂層厚が200〜300μmとなる量であった。

【0090】

次いで、プリント配線基板上に別のPETフィルム(膜厚40μm、「フィルム2」とも言う。)を載せた。この結果、塗布充填樹脂の露出面がPETフィルム2にて覆われた。

【0091】

その後、ステンレススチール製ロール(ロール径100mm)を、圧力0.2MPaにてPETフィルム2に押し付けつつ回転させながら、速度1m/分にて移動させた。ロール移動により、上方のパッド端面を含む面を基準面として、この基準面より上の樹脂層厚が3μm以下となった。

【0092】

その後、フィルム1の側から樹脂に向け、光照射(照射光波長365nm、照射量1600mJ/cm2)した。

その後、フィルム1及び2を、プリント配線基板より剥離した。

【0093】

その後、プリント配線基板表面を炭酸ナトリウム水溶液にて現像し、未露光樹脂を除去した。その結果、上方のパッド端面上の被覆樹脂だけ残し、プリント配線基板表面上にある他の被覆樹脂は除去された。

その後、露光樹脂を更に加熱硬化(150℃、60分)した。

【0094】

上記のようにして製造されたプリント配線板について、電子顕微鏡(1000倍)にて観察したところ、穴埋め硬化樹脂表面とパッド表面との段差は2.6μm以下であり、更に、破損、折れ曲がり、変形、及び寸法変化は全く観察されなかった。

【0095】

・比較例1

上記光・熱硬化性樹脂組成物を、ポリエステルスクリーン(180メッシュ)を用い上記プリント配線基板に印刷し、スルーホール内に充填した。

【0096】

その後、プリント配線基板の両面から光照射(照射光波長365nm、照射量1600mJ/cm2)し、光硬化穴埋めプリント配線基板を作製した。

【0097】

その後、このプリント配線基板表面から食み出た不要な光硬化樹脂部分を、セラミックバフ(正興C&E社製、#600、上下各2本)を備えた研磨機を用い研磨により除去することを試みた。

【0098】

しかし、最初のバフを通過したところでプリント配線基板が反り、その結果プリント配線基板が研磨機内に詰まり排出(搬送)されなかった。研磨機からプリント配線基板を取り出したところ、プリント配線基板は折れ曲がり、破壊されていた。

【0099】

・比較例2

比較例1と同様にして、光硬化穴埋めプリント配線基板を作製した。

このプリント配線基板を冶具板に乗せ、プリント配線基板表面から食み出た不要な光硬化樹脂部分を、ベルトサンダー研磨機(研磨ベルト#800)を用い研磨により除去した。

【0100】

上記のようにして製造されたプリント配線板について、電子顕微鏡(1000倍)にて観察したところ、プリント配線板全体が反り、更に20μmの回路部まで研磨され、回路の無くなった(磨滅した)部分があった。

【符号の説明】

【0101】

1 プリント配線基板

2 貫通穴

3 光硬化性樹脂組成物

4 開口端面又はパッド端面を含む基準面

5 硬質ロール

6 穴埋め硬化樹脂

7 パッド

8 段差

A、A’ 貫通穴の開口端面

B 透光性平坦材

B’ 平坦材

C、C’ パッド端面

【技術分野】

【0001】

本願発明は、プリント配線板の製造方法、及びそれにより製造されるプリント配線板に関する。特に、本願発明は、穴埋めプリント配線基板の新規な表面平坦化方法、及びそれにより製造される平坦化穴埋めプリント配線板に関する。

【背景技術】

【0002】

従来、穴埋めプリント配線基板の表面平坦化は、基板表面より食(は)み出た穴埋め樹脂を、バフやベルトサンダーにて基板表面を研磨することにより除去し、行われた(特許文献1、実施例1)。

しかし、基板が薄い場合、研磨の際、基板が破損し、折れ曲がり、或いは基板が変形(伸び等)し寸法変化が生じる、等といった問題があった。

そのため、総厚規制や軽薄短小化傾向等によって近年、薄化されつつあるプリント配線基板(特に、0.1mm厚程度のもの)や、寸法変化に極めて弱いPKG基板等に対しては、従来の物理的な研磨方法では対応しきれなかった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−126054号公報。

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記事情に鑑み、本願発明は、プリント配線基板を研磨せず表面平坦化でき、その結果、基板の破損、折れ曲がり、或いは基板の変形、寸法変化等がなく、従って極めて薄いプリント配線基板や寸法変化に弱いプリント配線基板等に対しても好適な、新規な基板の表面平坦化方法を提供することを、目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本願発明者が鋭意、検討した結果、以下の本願発明を成すに到った。

【0006】

即ち、本願第1発明は、貫通穴を有する非透光性プリント配線基板を、貫通穴の一方の開口端面Aが透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法、を提供する。

【0007】

本願第2発明は、I)貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、貫通穴の他方の開口端面A’が透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくともパッド端面の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面を含むプリント配線基板表面上に他の平坦材B’を載せ、又は

II)貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、パッド端面が透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、

平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法、を提供する。

【0008】

本願第3発明は、貫通穴の両開口端面の周縁の少なくとも一部にそれぞれパッドが設けられた非透光性プリント配線基板を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法、を提供する。

【0009】

本願第4発明は、プリント配線基板が、厚さ0.2mm以下のもの又はPKG基板であることを特徴とする本願第1発明〜第3発明の何れかのプリント配線板の製造方法、を提供する。

【0010】

本願第5発明は、光硬化性樹脂組成物が、実質的に無溶剤であり、アルカリ現像性であることを特徴とする本願第1発明〜第4発明の何れかのプリント配線板の製造方法、を提供する。

【0011】

本願第6発明は、光硬化性樹脂組成物が、[I]不飽和基を有し、アルカリ可溶性の樹脂、[II](メタ)アクリルモノマー類、[III]光反応開始剤、[IV]エポキシ化合物、及び[V]熱硬化剤を含有する光・熱硬化性樹脂組成物であることを特徴とする本願第5発明のプリント配線板の製造方法、を提供する。

【0012】

本願第7発明は、硬質ロールが金属製であることを特徴とする本願第1発明〜第6発明の何れかのプリント配線板の製造方法、を提供する。

【0013】

本願第8発明は、平坦材B’が載せられる貫通穴の開口端面又はパッド端面を含む面を基準面として、この基準面より上の樹脂層厚が5μm以下となるように、平坦材B’上にて硬質ロールを移動させることを特徴とする本願第1発明〜第7発明の何れかのプリント配線板の製造方法、を提供する。

【0014】

本願第9発明は、光硬化性樹脂組成物を塗布充填後、更に樹脂を加熱脱泡又は真空脱泡することを特徴とする本願第1発明〜第8発明の何れかのプリント配線板の製造方法、を提供する。

【0015】

本願第10発明は、未露光樹脂を現像により除去した後、更に露光樹脂を加熱硬化することを特徴とする本願第1発明〜第9発明の何れかのプリント配線板の製造方法、を提供する。

【0016】

本願第11発明は、本願第1発明〜第10発明の何れかのプリント配線板の製造方法にて製造されるプリント配線板、を提供する。

【発明の効果】

【0017】

本願発明により、プリント配線基板を研磨せず表面平坦化でき、その結果、基板の破損、折れ曲がり、或いは基板の変形、寸法変化等がなく、従って極めて薄いプリント配線基板や寸法変化に弱いプリント配線基板等に対しても好適な、新規な基板の表面平坦化方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本願発明に係るプリント配線板の製造方法を、パッドを有さないプリント配線基板に対し適用する場合の、製造工程断面図を表す。

【0019】

【図2】本願発明に係るプリント配線板の製造方法を、片面にパッドを有するプリント配線基板に対し適用する場合の、製造工程断面図を表す。

【0020】

【図3】本願発明に係る別の態様のプリント配線板の製造方法を、片面にパッドを有するプリント配線基板に対し適用する場合の、製造工程断面図を表す。

【0021】

【図4】本願発明に係るプリント配線板の製造方法を、両面にパッドを有するプリント配線基板に対し適用する場合の、製造工程断面図を表す。

【0022】

【図5】穴埋め硬化樹脂表面とプリント配線基板表面との「段差」を説明するための、部分拡大断面図である。

【0023】

【図6】穴埋め硬化樹脂表面とパッド表面との「段差」を説明するための、部分拡大断面図である。

【発明を実施するための形態】

【0024】

以下、本願発明を、図面を用い、詳述する。

本願発明に係るプリント配線板の製造方法の第1態様は、貫通穴を有する非透光性プリント配線基板を、貫通穴の一方の開口端面Aが透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する、ことを特徴とする。

【0025】

本願製造方法の第1態様において、基材となるプリント配線基板1(図1a)としては、貫通穴2(図1a)を有するものを用いる。貫通穴2(図1a)の両側には、それぞれ開口端面A(図1a)及びA’(図1a)を有する。貫通穴としては、例えばスルーホール、ビアホール、部品穴等が挙げられる。穴径は、例えば50〜500μmである。

【0026】

プリント配線基板としては、後述の露光光を透過させないもの(即ち、非透光性のもの)を用いる。具体的には、プリント配線基板としては、非透光性材料から成るもの、遮光剤が配合されたもの、及び遮光材料(フィルム状、シート状、板状のもの等)にて表面被覆されたもの等が挙げられる。

【0027】

本願に係る製造方法においては、従来、研磨することが困難又は不適であった、極めて薄いプリント配線基板[厚さ0.2mm以下(特に0.1mm以下)のもの等]や、寸法変化に極めて弱いプリント配線基板(例えば、回路幅10μm以下のもの、PKG基板等)でも、好適に用いることができる。

【0028】

本願製造方法の第1態様において、先ずプリント配線基板1(図1b)を透光性平坦材B(図1b)上に載せる。透光性平坦材Bは、後述の露光光を透過させ(即ち、透光性を有し)、少なくとも片面(好ましくは両面)が平坦面を有するものであり、後工程において取り除くことが容易なものが好ましい。具体的には、透光性平坦材Bとしては、フィルム(PETフィルム等)、シート、プレート等挙げられ、好ましくはフィルムである。フィルムの膜厚は、例えば10〜200μmが好ましい。

【0029】

プリント配線基板を上記透光性平坦材B上に載せる場合、貫通穴の一方の開口端面Aを、透光性平坦材Bと対向させる。これにより、開口端面Aは透光性平坦材Bにより塞がれる。具体的には、開口端面Aのある側のプリント配線基板表面の全面、又は開口端面Aとその近傍のみが、透光性平坦材B上に載っていてよい。

【0030】

その後、光硬化性樹脂組成物3(図1c)を貫通穴に塗布充填する。光硬化性樹脂組成物としては、実質的に無溶剤のものが好ましい。溶剤タイプの場合、溶剤の乾燥除去の際、塗布樹脂層の体積変化が大きく、その結果、塗布表面にて凹みが生ずることがある。また、溶剤タイプの場合、溶剤の乾燥除去後、塗布樹脂層の樹脂粘度が高くなり、後述の硬質ロールによる薄層化が困難となることがある。光硬化性樹脂組成物としては、更に環境の観点から、アルカリ現像性、即ちアルカリ水溶液にて現像可能なものが好ましい。

【0031】

そのような光硬化性樹脂組成物としては、光・熱硬化性(光・熱二段硬化型)樹脂組成物が好ましい。光・熱硬化性樹脂組成物としては、[I]不飽和基を有し、アルカリ可溶性の樹脂、[II](メタ)アクリルモノマー類、[III]光反応開始剤、[IV]エポキシ化合物、及び[V]熱硬化剤を含有するものが挙げられる。

【0032】

光・熱硬化性樹脂組成物において、樹脂[I]としては、例えば2個以上のエチレン性不飽和基とカルボキシル基を有し、固形分酸価が50〜150mgKOH/gの樹脂[I−1]が挙げられる。

【0033】

樹脂[I−1]としては、例えば2個以上のエポキシ基を有する多官能エポキシ樹脂(a)と不飽和モノカルボン酸(b)とをエステル化反応させ、得られたエステル化物の水酸基に飽和及び/又は不飽和多塩基酸無水物(c)を反応させて得られる樹脂[I−1−i]が挙げられる。

【0034】

樹脂[I−1−i]において、多官能エポキシ樹脂(a)としては、具体的にはビスフェノールA型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAのノボラック型エポキシ樹脂、ビフェノール型エポキシ樹脂、ビキシレノール型エポキシ樹脂、トリスフェノールメタン型エポキシ樹脂、N−グリシジル型エポキシ樹脂等が挙げられる。

【0035】

樹脂[I−1−i]において、不飽和モノカルボン酸(b)としては、アクリル酸、メタアクリル酸、桂皮酸、飽和又は不飽和の二塩基酸無水物と1分子中に1個の水酸基を有する(メタ)アクリレート類との反応物等が挙げられる。

【0036】

樹脂[I−1−i]において、飽和及び/又は不飽和多塩基酸無水物(c)としては、フタル酸、テトラヒドロフタル酸、ヘキサヒドロフタル酸、コハク酸、トリメリット酸、ピロメリット酸等の無水物等が挙げられる。

【0037】

他の樹脂[I−1]としては、例えばアクリル酸及び/又はメタクリル酸と他のエチレン性不飽和結合を有する共重合性モノマー(d)との共重合物に、部分的にグリシジルアクリレート及び/又はグリシジルメタクリレートを反応させて得られる重量平均分子量が5,000〜20,000の樹脂[I−1−ii]が挙げられる。

【0038】

樹脂[I−1−ii]において、共重合性モノマー(d)としては、具体的にはスチレン、クロロスチレン、α−メチルスチレン;置換基[メチル、エチル、プロピル、イソプロピル、n−ブチル、イソブチル、t−ブチル、アミル、2−エチルヘキシル、オクチル、カプリル、ノニル、ドデシル、ヘキサデシル、オクタデシル、シクロヘキシル、イソボルニル、メトキシエチル、ブトキシエチル、2−ヒドロキシエチル、2−ヒドロキシプロピル、3−クロロ−2−ヒドロキシプロピル等]を有するアクリレート若しくはメタクリレート;モルホリンのアクリレート若しくはメタクリレート、ポリエチレングリコールのモノアクリレート若しくはモノメタクリレート、ポリプロピレングリコールのモノアクリレート若しくはモノメタクリレート;酢酸ビニル、酪酸ビニル、安息香酸ビニル;アクリルアミド、メタクリルアミド、N−ヒドロキシメチルアクリルアミド、N−ヒドロキシメチルメタクリルアミド、N−メトキシメチルアクリルアミド、N−エトキシメチルアクリルアミド、N−ブトキシメチルアクリルアミド;アクリロニトリル若しくは無水マレイン酸等が挙げられる。

【0039】

他の樹脂[I−1]としては、例えばグリシジルアクリレート及び/又はグリシジルメタクリレートと共重合性モノマー(d)との共重合物に、不飽和モノカルボン酸(b)を反応させ、得られた反応生成物の水酸基に飽和及び/又は不飽和多塩基酸無水物(c)を反応させて得られる重量平均分子量が5,000〜20,000の樹脂[I−1−iii]が挙げられる。

【0040】

樹脂[I−1−iii]において、共重合性モノマー(d)、不飽和モノカルボン酸(b)、並びに飽和及び/又は不飽和多塩基酸無水物(c)としては、樹脂[I−1−i]及び樹脂[I−1−ii]において例示したものが挙げられる。

【0041】

光・熱硬化性樹脂組成物において、[II](メタ)アクリルモノマー類としては、具体的にはイソボロニルアクリレート、ジシクロペンタニルメタクリレート、ヒドロキシビバリン酸ネオペンチルグリコールジアクリレート、トリシクロデカンジメタノールアクリレート、トリメチロールプロパントリアクリレート、ジペンタエリスリトールヘキサアクリレート、クロトン酸イソボロニル等が挙げられる。

【0042】

光・熱硬化性樹脂組成物において、[III]光反応開始剤としては、具体的にはベンジルジメチルケタール、1−ヒドロキシ−シクロヘキシル−フェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のヒドロキシケトン類、2−メチル−1[(4−メチルチオ)フェニル]−2−モリフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)ブタノン−1等のアミノケトン類、2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)フェニルフォスフィンオキサイド等のフォスフィンオキサイド類、ベンゾインメチルエーテル、ベンゾインイソブチルエーテル等のベンゾインエーテル類、イソプロピルチオキサントン、2−クロロチオキサントン等のチオキサントン類、ベンゾフェノン、2−ベンゾイルナフタレン、4−ベンゾイルビフェニル、4−ベンゾイルジフェニルエーテル、[4−(メチルフェニルチオ)フェニル]フェニルメタン等のベンゾフェノン類、2−エチルアントラキノン等のアントラキノン類、2,2‘−ビス(o−クロロフェニル)4,5,4’,5’,−テトラフェニル−1,2’ビイミダゾール等のビイミダゾール類、10−ブチル−2−クロロアクリドン等のアクリドン類、ベンジル類、イルガキュアー784として市販されているチタノセン化合物類、トリアリルスルフォニウム−6フッ化リン(または6−フッ化アンチモン)類等が挙げられる。

【0043】

光・熱硬化性樹脂組成物において、[IV]エポキシ化合物としては、エポキシ基を2個以上有するものが好ましく、(メタ)アクリルモノマー類に対し可溶性のもの及び難溶性のものが挙げられる。具体的には、エポキシ化合物の成分[IV]としては、可溶性エポキシ化合物[ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、N,N,O−トリス(グリシジル)−p−アミノフェノール、ビスフェノールAD型エポキシ樹脂等の液状エポキシ樹脂、及びノボラック型エポキシ樹脂等]、並びに難溶性エポキシ化合物[トリグリシジルイソシアヌレート型、ビフェニル型(テトラメチルビフェニル型等)、ジフェニル型[ジ−(p−グリシジルフェニル)エーテル等]、ハイドロキノン型(ハイドロキノンジグリシジルエーテル等)、ビフェニルノボラック型、及びフルオレイン型等の結晶性エポキシ樹脂等]が挙げられる。

【0044】

光・熱硬化性樹脂組成物において、[V]熱硬化剤としては、具体的にはジシアンジアミド(DICY)類、メラミン、イミダゾール類、BF3−アミン錯体、アミンアダクト型硬化剤、アミン−酸無水物(ポリアミド)アダクト型硬化剤、ヒドラジド系硬化剤、アミン系硬化剤のカルボン酸塩、オニウム塩等が挙げられる。

【0045】

光・熱硬化性樹脂組成物において、添加剤として、例えばハレーション防止剤、消泡剤、充填剤、レベリング剤、チキソトロピー付与剤、有機・無機着色剤、難燃剤等を含有してよい。

【0046】

光・熱硬化性樹脂組成物の組成において、成分[I]が100重量部の場合それぞれ、成分[II]50〜400(特に100〜300)重量部、成分[III]1〜20(特に5〜15)重量部、成分[IV]10〜100(特に50〜80)重量部、及び成分[V]1〜20(特に5〜10)重量部、が好ましい。

【0047】

本願製造方法の第1態様において、光硬化性樹脂組成物の貫通穴への塗布充填は、例えば真空下又は大気下、スクリーン印刷やロールコート等にて行うことができる。大気下、塗布充填した場合、樹脂を更に脱泡(加熱脱泡、真空脱泡等)するのが好ましい。樹脂の貫通穴への塗布充填量は、少なくとも開口端面A’の高さ以上となる量であり、通常、開口端面A’を含む面を基準面として、この基準面4(図1c)より上の樹脂層厚が50〜500μmとなる量である。

【0048】

その後、貫通穴の開口端面A’のある側のプリント配線基板表面上に平坦材B’(図1d)を載せる。その場合、少なくとも開口端面A’上に平坦材B’を載せる。好ましくは、塗布充填樹脂3(図1d)の露出面が覆われるように、平坦材B’を載せる。具体的には、開口端面A’のある側のプリント配線基板表面の全面上に、又は開口端面A’とその近傍上に、平坦材B’を載せてよい。

【0049】

平坦材B’は、少なくとも片面(好ましくは両面)が平坦面を有するものであり、後工程において取り除くことが容易なものが好ましい。具体的には、平坦材B’としては、フィルム(PETフィルム等)、シート、プレート等挙げられ、好ましくはフィルムである。フィルムの膜厚は、例えば10〜100μmが好ましい。平坦材B’には、前記透光性平坦材Bが含まれる。

【0050】

その後、平坦材B’(図1d)上にて硬質ロール5(図1d)を移動させる。具体的には、硬質ロール5(図1d)を、圧力0.1〜1MPaにて平坦材B’(図1d)に押し付けつつ回転させながら、速度0.1〜2m/分にて移動させる。硬質ロールは、ビッカース硬度が回路材質以上のものが好ましい。具体的には、硬質ロールの材質としては、金属(ステンレススチール、鉄、アルミ、銅等)が挙げられ、好ましくはステンレススチールである。ロール径は、例えば5〜250mmが好ましい。

【0051】

ロール移動により、開口端面A’上の塗布樹脂は扱(しご)かれ、所望の層厚になるまで薄層化される。具体的には、開口端面A’を含む面を基準面として、この基準面4(図1e)より上の樹脂層厚が好ましくは5μm以下(より好ましくは3μm以下、最も好ましくは1μm以下)となるように、平坦材B’上にて硬質ロールを移動させる。

【0052】

その後、透光性平坦材B(図1e)を介して樹脂を露光する。具体的には、透光性平坦材Bの側から樹脂に向け、光照射する。光照射条件としては、例えば照射光波長300〜450nm、照射量10〜2000mJ/cm2である。

【0053】

露光後、透光性平坦材Bをプリント配線基板より取り除く(具体的には、剥離する。)。透光性平坦材Bを取り除く時期は、露光後であれば特に限定されず、任意の工程段階で行ってよい。具体的には、下記平坦材B’を取り除く工程又は未露光樹脂の現像除去工程の、それぞれ前、後、又は同時であってよい。

【0054】

平坦材B’をプリント配線基板より取り除く(具体的には、剥離等する。)。この結果、平坦材B’にて覆われていた樹脂が露出する。

【0055】

露出した樹脂の内、未露光樹脂を現像により除去し、必要に応じプリント配線基板表面を洗浄(水洗等)する。現像液は、水性アルカリ現像液(炭酸ナトリウム水溶液等)が好ましい。その結果、非透光性プリント配線基板により遮蔽されていた塗布樹脂、具体的には開口端面A’を除くプリント配線基板表面上の被覆樹脂が除去される(図1f)。

【0056】

その後、光硬化性樹脂組成物として例えば光・熱硬化性樹脂組成物等を用いた場合、必要に応じ、露光樹脂を更に加熱硬化(例えば、100〜200℃、10〜180分)する。

上記のようにして、本願製造方法の第1態様から、プリント配線板が製造される。

【0057】

本願発明に係るプリント配線板の製造方法の第2態様は、下記工程I)を行った後、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する、ことを特徴とする。

【0058】

工程I)は、貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、貫通穴の他方の開口端面A’が透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくともパッド端面の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面を含むプリント配線基板表面上に他の平坦材B’を載せる工程、を含む。

【0059】

工程I)において、基材となるプリント配線基板1(図2a)としては、第1態様において例示したプリント配線基板にパッドを設けたものを用いることができる。パッド7(図2a)は、貫通穴2(図2a)の一方の開口端面A(図2a)の周縁の少なくとも一部、典型的には周縁の全周に亘って、設けられる。パッド厚は、例えば10〜100(特に20〜50)μmが、好ましい。

【0060】

工程I)において、プリント配線基板1(図2b)を、透光性平坦材B(図2b)上に載せる。透光性平坦材Bとしては、第1態様において例示したものが挙げられる。

【0061】

プリント配線基板を上記透光性平坦材B上に載せる場合、第1態様と同様にして、貫通穴の他方の開口端面A’(図2a)を、透光性平坦材Bと対向させる。

【0062】

その後、光硬化性樹脂組成物3(図2c)を貫通穴に塗布充填する。光硬化性樹脂組成物としては、第1態様において例示したものが挙げられる。

【0063】

光硬化性樹脂組成物の貫通穴への塗布充填は、第1態様と同様にして、行うことができる。樹脂の貫通穴への塗布充填量は、少なくともパッド端面の高さ以上となる量であり、通常、パッド端面を含む面を基準面として、この基準面4(図2c)より上の樹脂層厚が50〜500μmとなる量である。

【0064】

その後、パッド端面のある側のプリント配線基板表面上に平坦材B’(図2d)を載せる。その場合、少なくともパッド端面上に平坦材B’を載せる。好ましくは、塗布充填樹脂3(図2d)の露出面が覆われるように、平坦材B’を載せる。具体的には、パッド端面のある側のプリント配線基板表面の全面上に、又はパッド端面とその近傍上に、平坦材B’を載せてよい。

平坦材B’としては、第1態様において例示したものが挙げられる。

【0065】

工程I)を行った後、第1態様と同様にして、平坦材B’(図2d)上にて硬質ロール5(図2d)を移動させる。

【0066】

ロール移動により、パッド端面上の塗布樹脂は扱かれ、所望の層厚になるまで薄層化される。具体的には、パッド端面を含む面を基準面として、この基準面4(図2e)より上の樹脂層厚が好ましくは5μm以下(より好ましくは3μm以下、最も好ましくは1μm以下)となるとなるように、平坦材B’上にて硬質ロールを移動させる。

【0067】

その後、第1態様と同様にして、透光性平坦材B(図2e)を介して樹脂3(図2e)を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する。

【0068】

その結果、非透光性プリント配線基板により遮蔽されていた塗布樹脂、具体的にはパッド端面を除くプリント配線基板表面上の被覆樹脂が除去される(図2f)。

その後、第1態様と同様、露光樹脂を更に加熱硬化してよい。

上記のようにして、本願製造方法の第2態様から、プリント配線板が製造される。

【0069】

本願発明に係るプリント配線板の製造方法の第3態様は、下記工程II)を行った後、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する、ことを特徴とする。

【0070】

工程II)は、貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、パッド端面が透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せる工程、を含む。

【0071】

工程II)において、基材となるプリント配線基板1(図3a)としては、工程I)において例示したものを用いることができる。

【0072】

工程II)において、プリント配線基板1(図3b)を、透光性平坦材B(図3b)上に載せる。透光性平坦材Bとしては、第1態様において例示したものが挙げられる。

【0073】

プリント配線基板を上記透光性平坦材B上に載せる場合、パッド7(図3b)端面を、透光性平坦材Bと対向させる。これにより、パッド端面は透光性平坦材Bにより塞がれる。具体的には、パッド端面のある側のプリント配線基板表面の全面、又はパッド端面とその近傍のみが、透光性平坦材B上に載っていてよい。

【0074】

その後、光硬化性樹脂組成物3(図3c)を貫通穴に塗布充填する。光硬化性樹脂組成物としては、第1態様において例示したものが挙げられる。

光硬化性樹脂組成物の貫通穴への塗布充填は、第1態様と同様にして、行うことができる。

その後、第1態様と同様にして、貫通穴の開口端面A’(図3a)のある側のプリント配線基板表面上に平坦材B’(図3d)を載せる。

平坦材B’としては、第1態様において例示したものが挙げられる。

【0075】

工程II)を行った後、第1態様と同様にして、平坦材B’(図3d)上にて硬質ロール5(図3d)を移動させ、透光性平坦材B(図3e)を介して樹脂3(図3e)を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する(図3f)。

その後、第1態様と同様、露光樹脂を更に加熱硬化してよい。

上記のようにして、本願製造方法の第3態様から、プリント配線板が製造される。

【0076】

本願発明に係るプリント配線板の製造方法の第4態様は、貫通穴の両開口端面の周縁の少なくとも一部にそれぞれパッドが設けられた非透光性プリント配線基板を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する、ことを特徴とする。

【0077】

本願製造方法の第4態様において、基材となるプリント配線基板1(図4a)としては、第1態様において例示したプリント配線基板の両側にパッドを設けたものを用いることができる。パッド7(図4a)は、貫通穴2(図4a)の両側の開口端面の周縁の少なくとも一部、典型的には周縁の全周に亘って、それぞれ設けられており、パッド端面C(図4a)及びC’(図4a)が形成されている。パッド厚は、例えば10〜100(特に20〜50)μmが、好ましい。

【0078】

本願製造方法の第4態様において、プリント配線基板1(図4b)を、透光性平坦材B(図4b)上に載せる。透光性平坦材Bとしては、第1態様において例示したものが挙げられる。

プリント配線基板を上記透光性平坦材B上に載せる場合、工程II)と同様にして、一方のパッド端面Cを、透光性平坦材Bと対向させる

【0079】

その後、光硬化性樹脂組成物3(図4c)を貫通穴に塗布充填する。光硬化性樹脂組成物としては、第1態様において例示したものが挙げられる。

【0080】

光硬化性樹脂組成物の貫通穴への塗布充填は、工程I)と同様にして、行うことができる。樹脂の貫通穴への塗布充填量は、少なくとも他方のパッド端面C’の高さ以上となる量であり、通常、パッド端面C’を含む面を基準面として、この基準面4(図4c)より上の樹脂層厚が50〜500μmとなる量である。

【0081】

その後、工程I)と同様にして、パッド端面C’のある側のプリント配線基板表面上に平坦材B’(図4d)を載せる。

平坦材B’としては、第1態様において例示したものが挙げられる。

その後、第1態様と同様にして、平坦材B’(図4d)上にて硬質ロール5(図4d)を移動させる。

【0082】

ロール移動により、パッド端面C’上の塗布樹脂は扱かれ、所望の層厚になるまで薄層化される。具体的には、パッド端面C’を含む面を基準面として、この基準面4(図4e)より上の樹脂層厚が好ましくは5μm以下(より好ましくは3μm以下、最も好ましくは1μm以下)となるように、平坦材B’上にて硬質ロールを移動させる。

【0083】

その後、第1態様と同様にして、透光性平坦材B(図4e)を介して樹脂3(図4e)を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去する。

【0084】

その結果、非透光性プリント配線基板により遮蔽されていた塗布樹脂、具体的にはパッド端面C’を除くプリント配線基板表面上の被覆樹脂が除去される(図4f)。

その後、第1態様と同様、露光樹脂を更に加熱硬化してよい。

上記のようにして、本願製造方法の第4態様から、プリント配線板が製造される。

【0085】

本願発明に係るプリント配線板の製造方法により、穴埋め硬化樹脂6(図5)表面とプリント配線基板表面1(図5)との段差8(図5)、又は穴埋め硬化樹脂6(図6)表面とパッド7(図6)表面との段差8(図6)が、5μm以下(より好ましくは3μm以下、最も好ましくは1μm以下)の、実質的に表面平坦化された穴埋めプリント配線板を製造することができる。

【実施例】

【0086】

以下、本願発明を、実施例にて具体的に説明する。

・実施例1

プリント配線基板:スルーホール(穴径100μm)の上端及び下端の開口端面周縁(全周)にパッド(パッド厚30μm)が設けられた、非透光性プリント配線基板(三菱ガス化学社製、「CCL−HL802」、厚さ100μm、回路幅20μm)。

【0087】

光・熱硬化性樹脂組成物の配合組成:フェノールノボラック型エポキシ樹脂の50%アクリル酸付加物にテトラヒドロフタル酸無水物を付加させた、不飽和基含有アルカリ可溶性樹脂(酸価100mgKOH/g)(30重量部)、ペンタエリスリトールトリアクリレート(70重量部)、アクリロイルモルホリン(20重量部)、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1(光反応開始剤、2重量部)、シリコンオイル(消泡剤、1重量部)、ビスフェノールA型エポキシ樹脂(15重量部)、トリグリシジルイソシアヌレート型エポキシ樹脂(15重量部)、2−フェニル−4,5−ジヒドロキシメチルイミダゾール(熱反応開始剤、5重量部)、硫酸バリウム(30重量部)、及び球状シリカ(70重量部)を混合し、ロールミルで分散させて調製した組成物。

【0088】

先ず、上記プリント配線基板を、PETフィルム(膜厚100μm、「フィルム1」とも言う。)上に載せ、熱プレス(圧力5MPa、120℃、60分)した。この結果、下方のパッド端面がPETフィルム1にて塞がれた。

【0089】

次いで、スルーホールを、上記光・熱硬化性樹脂組成物にて真空スクリーン印刷により充填した。塗布充填量は、上方のパッド端面を含む面を基準面として、この基準面より上の樹脂層厚が200〜300μmとなる量であった。

【0090】

次いで、プリント配線基板上に別のPETフィルム(膜厚40μm、「フィルム2」とも言う。)を載せた。この結果、塗布充填樹脂の露出面がPETフィルム2にて覆われた。

【0091】

その後、ステンレススチール製ロール(ロール径100mm)を、圧力0.2MPaにてPETフィルム2に押し付けつつ回転させながら、速度1m/分にて移動させた。ロール移動により、上方のパッド端面を含む面を基準面として、この基準面より上の樹脂層厚が3μm以下となった。

【0092】

その後、フィルム1の側から樹脂に向け、光照射(照射光波長365nm、照射量1600mJ/cm2)した。

その後、フィルム1及び2を、プリント配線基板より剥離した。

【0093】

その後、プリント配線基板表面を炭酸ナトリウム水溶液にて現像し、未露光樹脂を除去した。その結果、上方のパッド端面上の被覆樹脂だけ残し、プリント配線基板表面上にある他の被覆樹脂は除去された。

その後、露光樹脂を更に加熱硬化(150℃、60分)した。

【0094】

上記のようにして製造されたプリント配線板について、電子顕微鏡(1000倍)にて観察したところ、穴埋め硬化樹脂表面とパッド表面との段差は2.6μm以下であり、更に、破損、折れ曲がり、変形、及び寸法変化は全く観察されなかった。

【0095】

・比較例1

上記光・熱硬化性樹脂組成物を、ポリエステルスクリーン(180メッシュ)を用い上記プリント配線基板に印刷し、スルーホール内に充填した。

【0096】

その後、プリント配線基板の両面から光照射(照射光波長365nm、照射量1600mJ/cm2)し、光硬化穴埋めプリント配線基板を作製した。

【0097】

その後、このプリント配線基板表面から食み出た不要な光硬化樹脂部分を、セラミックバフ(正興C&E社製、#600、上下各2本)を備えた研磨機を用い研磨により除去することを試みた。

【0098】

しかし、最初のバフを通過したところでプリント配線基板が反り、その結果プリント配線基板が研磨機内に詰まり排出(搬送)されなかった。研磨機からプリント配線基板を取り出したところ、プリント配線基板は折れ曲がり、破壊されていた。

【0099】

・比較例2

比較例1と同様にして、光硬化穴埋めプリント配線基板を作製した。

このプリント配線基板を冶具板に乗せ、プリント配線基板表面から食み出た不要な光硬化樹脂部分を、ベルトサンダー研磨機(研磨ベルト#800)を用い研磨により除去した。

【0100】

上記のようにして製造されたプリント配線板について、電子顕微鏡(1000倍)にて観察したところ、プリント配線板全体が反り、更に20μmの回路部まで研磨され、回路の無くなった(磨滅した)部分があった。

【符号の説明】

【0101】

1 プリント配線基板

2 貫通穴

3 光硬化性樹脂組成物

4 開口端面又はパッド端面を含む基準面

5 硬質ロール

6 穴埋め硬化樹脂

7 パッド

8 段差

A、A’ 貫通穴の開口端面

B 透光性平坦材

B’ 平坦材

C、C’ パッド端面

【特許請求の範囲】

【請求項1】

貫通穴を有する非透光性プリント配線基板を、貫通穴の一方の開口端面Aが透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

【請求項2】

I)貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、貫通穴の他方の開口端面A’が透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくともパッド端面の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面を含むプリント配線基板表面上に他の平坦材B’を載せ、又は

II)貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、パッド端面が透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、

平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

【請求項3】

貫通穴の両開口端面の周縁の少なくとも一部にそれぞれパッドが設けられた非透光性プリント配線基板を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

【請求項4】

プリント配線基板が、厚さ0.2mm以下のもの又はPKG基板であることを特徴とする請求項1〜3の何れかに記載のプリント配線板の製造方法。

【請求項5】

光硬化性樹脂組成物が、実質的に無溶剤であり、アルカリ現像性であることを特徴とする請求項1〜4の何れかに記載のプリント配線板の製造方法。

【請求項6】

光硬化性樹脂組成物が、[I]不飽和基を有し、アルカリ可溶性の樹脂、[II](メタ)アクリルモノマー類、[III]光反応開始剤、[IV]エポキシ化合物、及び[V]熱硬化剤を含有する光・熱硬化性樹脂組成物であることを特徴とする請求項5に記載のプリント配線板の製造方法。

【請求項7】

硬質ロールが金属製であることを特徴とする請求項1〜6の何れかに記載のプリント配線板の製造方法。

【請求項8】

平坦材B’が載せられる貫通穴の開口端面又はパッド端面を含む面を基準面として、この基準面より上の樹脂層厚が5μm以下となるように、平坦材B’上にて硬質ロールを移動させることを特徴とする請求項1〜7の何れかに記載のプリント配線板の製造方法。

【請求項9】

光硬化性樹脂組成物を塗布充填後、更に樹脂を加熱脱泡又は真空脱泡することを特徴とする請求項1〜8の何れかに記載のプリント配線板の製造方法。

【請求項10】

未露光樹脂を現像により除去した後、更に露光樹脂を加熱硬化することを特徴とする請求項1〜9の何れかに記載のプリント配線板の製造方法。

【請求項11】

請求項1〜10の何れかに記載のプリント配線板の製造方法にて製造されるプリント配線板。

【請求項1】

貫通穴を有する非透光性プリント配線基板を、貫通穴の一方の開口端面Aが透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

【請求項2】

I)貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、貫通穴の他方の開口端面A’が透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくともパッド端面の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面を含むプリント配線基板表面上に他の平坦材B’を載せ、又は

II)貫通穴の一方の開口端面Aの周縁の少なくとも一部にパッドが設けられた非透光性プリント配線基板を、パッド端面が透光性平坦材Bと対向するように透光性平坦材B上に載せ、光硬化性樹脂組成物を貫通穴に塗布充填し、貫通穴の他方の開口端面A’を含むプリント配線基板表面上に他の平坦材B’を載せ、

平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

【請求項3】

貫通穴の両開口端面の周縁の少なくとも一部にそれぞれパッドが設けられた非透光性プリント配線基板を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物を貫通穴に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロールを移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

【請求項4】

プリント配線基板が、厚さ0.2mm以下のもの又はPKG基板であることを特徴とする請求項1〜3の何れかに記載のプリント配線板の製造方法。

【請求項5】

光硬化性樹脂組成物が、実質的に無溶剤であり、アルカリ現像性であることを特徴とする請求項1〜4の何れかに記載のプリント配線板の製造方法。

【請求項6】

光硬化性樹脂組成物が、[I]不飽和基を有し、アルカリ可溶性の樹脂、[II](メタ)アクリルモノマー類、[III]光反応開始剤、[IV]エポキシ化合物、及び[V]熱硬化剤を含有する光・熱硬化性樹脂組成物であることを特徴とする請求項5に記載のプリント配線板の製造方法。

【請求項7】

硬質ロールが金属製であることを特徴とする請求項1〜6の何れかに記載のプリント配線板の製造方法。

【請求項8】

平坦材B’が載せられる貫通穴の開口端面又はパッド端面を含む面を基準面として、この基準面より上の樹脂層厚が5μm以下となるように、平坦材B’上にて硬質ロールを移動させることを特徴とする請求項1〜7の何れかに記載のプリント配線板の製造方法。

【請求項9】

光硬化性樹脂組成物を塗布充填後、更に樹脂を加熱脱泡又は真空脱泡することを特徴とする請求項1〜8の何れかに記載のプリント配線板の製造方法。

【請求項10】

未露光樹脂を現像により除去した後、更に露光樹脂を加熱硬化することを特徴とする請求項1〜9の何れかに記載のプリント配線板の製造方法。

【請求項11】

請求項1〜10の何れかに記載のプリント配線板の製造方法にて製造されるプリント配線板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−175094(P2012−175094A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−50765(P2011−50765)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(591028980)山栄化学株式会社 (45)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(591028980)山栄化学株式会社 (45)

【Fターム(参考)】

[ Back to top ]