平板回路基板およびそれを用いたガンダイオード発振器

【課題】ガンダイオードを平板回路基板に実装した場合、発振周波数のばらつきがない平板回路基板およびそれを用いたガンダイオード発振器を提供する。

【解決手段】表面に第1の信号伝送線路と表面接地電極7を、裏面に裏面接地電極8を、側面に表面接地電極7と裏面接地電極8を接続する導電性膜18を備え、ガンダイオード1を実装した第1の平板回路基板2と、表面に第2の信号伝送線路を、裏面に裏面接地電極8を備えた1または2以上の第2の平板回路基板2とを組み合わせることによって、ガンダイオード発振器を構成する。

【解決手段】表面に第1の信号伝送線路と表面接地電極7を、裏面に裏面接地電極8を、側面に表面接地電極7と裏面接地電極8を接続する導電性膜18を備え、ガンダイオード1を実装した第1の平板回路基板2と、表面に第2の信号伝送線路を、裏面に裏面接地電極8を備えた1または2以上の第2の平板回路基板2とを組み合わせることによって、ガンダイオード発振器を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平板回路基板およびそれを用いたガンダイオード発振器に関し、特に発振周波数のばらつきを低減させることができる高周波発振器に好適な平板回路基板およびそれを用いたガンダイオード発振器に関する。

【背景技術】

【0002】

マイクロ波帯やミリ波帯といった高周波発振器では、高電力半導体装置を実装する平板回路基板は、熱伝導性の優れたアルミナ焼結体や窒化アルミニウム焼結体等からなる平板基板上に、マイクロストリップ線路によって信号伝送線路や接地電極等が形成されている。

【0003】

この種の高周波発振器の一例である、ガンダイオード発振器について説明する。図3はガンダイオード発振器の一部断面図である。ガンダイオード1表面には導電性の突起電極で構成されたカソード電極3とアノード電極4が形成されている。ガンダイオード1を搭載する平板回路基板2は、熱伝導性に優れた窒化アルミニウム等からなる平板基板5の表面に、高周波信号を伝送する信号伝送線路6と、表面接地電極7が形成され、裏面には裏面接地電極8が形成されている。図3に示すように、カソード電極3は信号伝送線路6と、アノード電極4は表面接地電極7と接続している。また、表面接地電極7と裏面接地電極8は平板基板5を貫通し、導電性物質を充填したビア電極9を介して接続している。

【0004】

このようなガンダイオード発振器では、2つのビア電極9の間隔10が変化することで発振周波数がばらつくことが知られている。この発振周波数のばらつきを低減するためには、ビア電極9を常に所定の位置に形成する必要がある。その方法として本願出願人は、焼結後の平板基板にマイクロブラスト加工方法により凹部を形成し、導電性物質を充填した後、所望の厚さとなるまで薄層化することによりビア電極を形成する方法を提案している。

【0005】

図4は、本願出願人が提案した平板基板の製造方法の説明図である。まず、グリーンシートをN2雰囲気中で1800℃、9時間焼結し、厚さ300μm程度の平板基板11を形成する。次に平板基板11上にマスク材となる厚み100μmの感光性のドライフィルム12をラミネートする(図4a)。通常のフォトリソグラフ法に従い、ビア電極形成予定領域の平板基板11表面の一部を開口するようにドライフィルム12をパターニングする(図4b)。続いて、マイクロブラスト加工法により、微細砥粒13をノズルから高速で噴射させ、平板基板11の表面に凹部14を形成する(図4c)。その後、ドライフィルム12を除去することにより表面に凹部14が形成された平板基板11が得られる(図4d)。

【0006】

次に、平板基板の11表面に電子ビーム蒸着装置等を用いて金属薄膜15を形成し(図4e)、通常のフォトリソグラフ法により凹部14が形成された領域を開口するようにフォトレジスト16をパターニングする(図4f)。続いて、メッキ法により凹部14内に露出する金属薄膜15上に導電性金属、例えば金からなるメッキ層17を形成し、凹部14の内部をメッキ層17で充填する(図4g)。フォトレジスト16を除去した後、平板基板11の表面を研磨し、フォトレジスト16上に広がったメッキ層17と平板基板11上に形成した金属薄膜15を除去し、平板基板11の表面とほぼ同一な表面を有するメッキ層17(金属薄膜15の1部を含む)を露出させる。一方、平板基板11の裏面も研磨し、メッキ層17を露出させる。この平板基板11の表面および裏面の研磨により、ビア電極9を備えた平板基板5を形成することができる(図4h)。このような製造方法によれば、凹部14は、グリーンシートを焼結した後にビア電極形成予定領域に形成するため、焼結に伴い生じる位置ずれを少なくすることができる構成となっている(特許文献1)。

【0007】

その後、通常の方法に従い、平板基板5の表面に信号伝送線路、表面接地用電極等をパターン形成し、裏面に裏面接地電極を形成することにより、平板回路基板を形成することができる。また、平板回路基板上にガンダイオードを実装することにより、ガンダイオード発振器を形成することができる。

【特許文献1】特開2005−259943号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本願出願人が先に提案した平板基板の製造方法では、焼結後の平板基板に凹部を形成するため、焼結によるグリーンシートの収縮に伴うビア電極の間隔のばらつきは少なくなった。しかしながら、マイクロブラスト法による加工は砥粒の大きさ、砥粒噴射時の圧力のばらつき等により、凹部の大きさが±30μm程度ばらつき、さらにビア電極の断面形状が台形状になったり、すり鉢状になったりしてしまう。その結果、依然としてビア電極の間隔のばらつきが残り、ガンダイオード発振器の発振周波数のばらつきを無くすことはできないという問題点があった。

【0009】

本発明は上記問題点を解消し、ガンダイオードを平板回路基板に実装した場合、発振周波数のばらつきがない平板回路基板およびそれを用いたガンダイオード発振器を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本願請求項1に係る平板回路基板は、表面に第1の信号伝送線路と表面接地電極を、裏面に裏面接地電極を、側面に前記表面接地電極と前記裏面接地電極とを接続する導電性膜を備え、表面にガンダイオードを実装する第1の平板回路基板と、表面に第2の信号伝送線路を、裏面に裏面接地電極を備えた1または2以上の第2の平板回路基板と、前記第1の信号伝送線路と前記第2の信号伝送線路とを接続する接続手段とを備えたことを特徴とする。

【0011】

本願請求項2に係る発明のガンダイオード発振器は、表面に第1の信号伝送線路と表面接地電極を、裏面に裏面接地電極を、側面に前記表面接地電極と前記裏面接地電極を接続する導電性膜を備え、前記第1の信号伝送線路にガンダイオードのカソード電極またはアノード電極のいずれか一方を、前記表面接地電極にアノード電極またはカソード電極のいずれか一方を接続した第1の平板回路基板と、表面に第2の信号伝送線路を、裏面に裏面接地電極を備えた1または2以上の第2の平板回路基板と、前記第1の信号伝送線路と前記第2の信号伝送線路とを接続する接続手段とを備えたことを特徴とする。

【発明の効果】

【0012】

本発明の平板回路基板は、ガンダイオードを実装する平板回路基板の表面接地電極と裏面接地電極とを、ビア電極を用いず、平板回路基板の側面に設けた導電性膜によって導通させる構造としている。平板回路基板の対向する側面間の寸法は、通常の切断方法によって精度良く所望の寸法に加工することができるため、従来のビア電極の間隔に相当する間隔のばらつきが小さくなる。

【0013】

本発明の平板回路基板にガンダイオードを実装してガンダイオード発振器を形成する場合、発振周波数のばらつきの小さいガンダイオード発振器を形成することができる。

【0014】

本発明では、平板回路基板が、ガンダイオードを実装する第1の平板回路基板とバイアス回路や共振回路等を形成する第2の平板回路基板とからなり、それぞれ別の材料で形成することができる。その結果、特性向上のために放熱性の優れた平板基板を用いることが望ましい第1の平板回路基板と、通常のセラミック基板で良い第2の平板回路基板とを組み合わせて構成することができ、比較的高価な第1の平板回路基板の使用量が少なくなり、安価に平板回路基板およびガンダイオード発振器を形成できるという利点がある。

【発明を実施するための最良の形態】

【0015】

本発明の平板回路基板は、ガンダイオードを実装する平板回路基板の側面に、表面接地電極と裏面接地電極を接続する導電性膜を形成することによって、側面の間隔(従来のビア電極の間隔に相当)のばらつきを小さくしている。その結果、本発明の平板回路基板にガンダイオードを実装し、ガンダイオード発振器を形成する場合、発振周波数のばらつきの小さいガンダイオード発振器を形成することができる。以下、本発明の実施例について説明する。

【実施例1】

【0016】

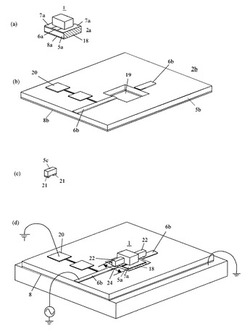

図1は本発明の第1の実施例の説明図である。ガンダイオード1を実装した平板回路基板(第1の平板回路基板に相当)2aは、図1(a)に示すように、その表面に信号伝送線路(第1の信号伝送線路に相当)6aと表面接地電極7aが形成されており、その裏面には裏面接地電極8aが形成されている。従来の平板回路基板と異なり、ビア電極はなく、表面接地電極7aと裏面接地電極8aが平板基板5aの側面に形成されている金属膜等からなる導電性膜18によって導通する構造となっている。

【0017】

ガンダイオード1を実装した平板回路基板2aは、次のように形成する。まず、放熱特性の良いダイヤモンドや、AlN、SiCまたはBeO等のセラミックスの中から適宜選択した材料を用意し、例えばエキシマレーザー光を照射して切断することで、一辺が1mm程度の平板基板5aを形成する。ここで、レーザー光を照射して切断する加工方法は、一般的に±5μm程度の加工精度があり、平板基板5aの対向する側面の間隔のばらつきも、±5μm程度となる。従来のマイクロブラスト法による加工精度±30μm程度と比較して、大幅にばらつきを抑えられることがわかる。

【0018】

次に、平板基板5aの対向する1対の側面に、例えば蒸着法によって、チタン、白金、金などの導電性膜18を被着形成する。

【0019】

次に、平板基板5a表面に、チタン、白金、金などの導電性薄膜を形成し、通常のフォトリソグラフ法によって、導電性膜18が被着した側面側の表面に1対の表面接地電極7aを、その間に信号伝送線路6aを形成する。また平板基板5aの裏面には、裏面接地電極8aを形成する。このように形成することにより、表面接地電極7aと裏面接地電極8aが、平板基板5aの側面に被着した導電性膜18によって導通する構造の平板回路基板2aが形成される。なお、平板基板5aを切断する方法は、上述のレーザー光を照射して切断する方法に限らず、加工精度の高い方法を採用することができる。平板回路基板2aの1辺の寸法、厚さを所望の寸法に形成することで、従来のビア電極の間隔10に相当する寸法のばらつきを非常に小さくすることができる。その後、通常のフリップチップボンディング装置を用いて、ガンダイオード1を平板回路基板2a上に搭載する(図1a)。ガンダイオード1は、図4で説明した構造とし、図示しないカソード電極を信号伝送線路6aに、アノード電極を表面接地電極7aに接続する。

【0020】

一方、図1(b)に示すように、通常の平板基板に用いられるセラミックスからなる平板基板5bを用意し、平板回路基板2aが挿入される部分を、エキシマレーザーを照射して切断除去し、貫通穴19を形成する。このときの加工精度は・5μm程度である。続いて信号伝送線路6b(第2の信号伝送線路に相当)、バイアス端子20を平板基板5b上にパターン形成し、貫通穴19のある平板回路基板2bを形成する。平板回路基板2b表面にはバイアス回路、共振回路、整合回路など、発振回路として必要な回路構造を形成する。また平板回路基板2bの裏面には、裏面接地電極8が形成されている。

【0021】

また図1(c)に示すように、通常の平板基板に用いられるセラミックスからなる平板基板5cを用意し、平板基板5c表面に金属薄膜を形成し、金属薄膜の両端にバンプ21を配置した伝送線路接続素子22を形成する。

【0022】

次に、平板回路基板2bの貫通穴19内に、図1(a)に示すガンダイオード1を搭載した平板回路基板2aを配置し、信号伝送線路6aと6bを伝送線路接続素子22によって接続することで、ガンダイオード発振器を形成することができる(図1d)。なお図1(d)は、接地筐体23上に、平板回路基板2aおよび2bを載置した構造を示しており、図示するようにバイアス端子20にバイアス電位を印加することによって、ガンダイオード発振器となる。

【0023】

このような構造とすることで、間隔24は平板基板5aの対向する側面の寸法によって決まることになる。ここで側面の寸法は、平板基板5aの加工精度により決まるので、レーザー光を照射して切断加工する方法では、±5μm程度のばらつきに留まる。

【実施例2】

【0024】

図2は本発明の第2の実施例の説明図である。本実施例では、ガンダイオード1を実装した平板回路基板(第1の平板回路基板に相当)2cは、図2(a)に示すように、その表面に信号伝送線路(第1の信号伝送線路に相当)6cと表面接地電極7cが形成されており、その裏面には裏面接地電極8cが形成されている。従来の平板回路基板と異なり、ビア電極がない構造となっている。また実施例1で説明した平板回路基板2aと異なり、表面接地電極7cと裏面接地電極8cを導通させるための導電性膜18を備えていない構造となっている。

【0025】

ガンダイオード1を実装した平板回路基板2cは、次のように形成する。まず、放熱特性の良いダイヤモンドや、AlN、SiCまたはBeO等のセラミックスの中から適宜選択した材料を用意し、例えばエキシマレーザー光を照射して切断することで、一辺が1mm程度の平板基板5aを形成する。ここで、レーザー光を照射して切断する加工方法は、一般的に±5μm程度の加工精度があり、平板基板5cの対向する側面の間隔のばらつきも、±5μm程度となる。従来のマイクロブラスト法による加工精度±30μm程度と比較して、大幅にばらつきを抑えられることがわかる。

【0026】

次に平板基板5c表面に、導電性薄膜を被着させ、通常のフォトリソグラフ法によって、1対の表面接地電極7cと、その間に信号伝送線路6cを形成する。また平板基板5cの裏面には、裏面接地電極8cを形成する。この段階では、表面接地電極7cと裏面接地電極8cは電気的に分離されている。なお、平板基板5cを切断する方法は、上述のレーザー光を照射して切断する方法に限らず、加工精度の高い方法を採用することができる。平板回路基板2cの1辺の寸法、厚さを所望の寸法に形成することで、従来のビア電極の間隔10に相当する寸法のばらつきを非常に小さくすることができる。その後、通常のフリップチップボンディング装置を用いて、ガンダイオード1を平板回路基板2c上に搭載する(図2a)。ガンダイオード1は、図4で説明した構造とし、図示しないカソード電極を信号伝送線路6cに、アノード電極を表面接地電極7cに接続する。

【0027】

次に、通常の平板基板に用いられるセラミックスからなる平板基板5dおよび5eを用意し、信号伝送線路6dおよび信号伝送線路6eを平板基板5dおよび5e上にパターン形成する。平板基板5dには、バイアス端子20も形成する。このように形成した平板回路基板2dおよび2e表面には、バイアス回路、共振回路、整合回路など、発振回路として必要な回路構造を形成する。また平板回路基板2dおよび2eの裏面には、それぞれ裏面接地電極8dおよび8eが形成されている。

【0028】

接地筐体23上に、平板回路基板2c、2dおよび2eを図2(b)のように載置する。その後、平板回路基板2cの側面に銀ペーストなどの導電性物質を塗布、加熱硬化することによって、表面接地電極7cと裏面接地電極8cを電気的に接続する導電性膜18aを形成する。

【0029】

信号伝送線路6cと6d、6cと6eを金線25で接続することで、図2(b)に示すようなガンダイオード発振器を形成することができる。

【0030】

このような構造とすることで、間隔24は平板基板5cの対向する側面の寸法によって決まることになる。ここで側面の寸法は、平板基板5cの加工精度により決まるので、レーザー光を照射して切断加工する方法では、±5μm程度のばらつきに留まる。

【0031】

以上本発明の実施例について説明したが、本発明はこれらに実施例に限定されるものでないことは言うまでもない。例えば、平板回路基板(2a、2c)は、ガンダイオード1が実装されている状態で、別の平板回路基板(2b、2dおよび2e)と組み合わせて配置するように説明したが、平板回路基板を配置した後、ガンダイオードを実装することも可能である。また第1の実施例において、伝送線路接続素子22の代わりに金線や金リボンで接続することができるし、第2の実施においても、金線の代わりに金リボンや伝送線路接続素子で接続することができる。さらにまた第2の実施例において、第2の平板回路基板に相当する平板回路基板が2個の場合について説明したが、平板回路基板の数は、これに限定されるものではない。

【図面の簡単な説明】

【0032】

【図1】本発明の第1の実施例の説明図である。

【図2】本発明の第2の実施例の説明図である。

【図3】従来のガンダイオード発振器の一部断面図である。

【図4】従来の平板基板の製造方法の説明図である。

【符号の説明】

【0033】

1;ガンダイオード、2;平板回路基板、3;カソード電極、4;アノード電極、5;平板基板、6;信号伝送線路、7;表面接地電極、8;裏面接地電極、9;ビア電極、10;間隔、11;平板基板、12;ドライフィルム、13;微細砥粒、14;凹部、15;金属薄膜、16;フォトレジスト、17;めっき層、18;導電性膜、19;貫通穴、20;バイアス端子、21;バンプ電極、22;伝送線路接続素子、23;接地筐体、24;間隔、25:金線

【技術分野】

【0001】

本発明は、平板回路基板およびそれを用いたガンダイオード発振器に関し、特に発振周波数のばらつきを低減させることができる高周波発振器に好適な平板回路基板およびそれを用いたガンダイオード発振器に関する。

【背景技術】

【0002】

マイクロ波帯やミリ波帯といった高周波発振器では、高電力半導体装置を実装する平板回路基板は、熱伝導性の優れたアルミナ焼結体や窒化アルミニウム焼結体等からなる平板基板上に、マイクロストリップ線路によって信号伝送線路や接地電極等が形成されている。

【0003】

この種の高周波発振器の一例である、ガンダイオード発振器について説明する。図3はガンダイオード発振器の一部断面図である。ガンダイオード1表面には導電性の突起電極で構成されたカソード電極3とアノード電極4が形成されている。ガンダイオード1を搭載する平板回路基板2は、熱伝導性に優れた窒化アルミニウム等からなる平板基板5の表面に、高周波信号を伝送する信号伝送線路6と、表面接地電極7が形成され、裏面には裏面接地電極8が形成されている。図3に示すように、カソード電極3は信号伝送線路6と、アノード電極4は表面接地電極7と接続している。また、表面接地電極7と裏面接地電極8は平板基板5を貫通し、導電性物質を充填したビア電極9を介して接続している。

【0004】

このようなガンダイオード発振器では、2つのビア電極9の間隔10が変化することで発振周波数がばらつくことが知られている。この発振周波数のばらつきを低減するためには、ビア電極9を常に所定の位置に形成する必要がある。その方法として本願出願人は、焼結後の平板基板にマイクロブラスト加工方法により凹部を形成し、導電性物質を充填した後、所望の厚さとなるまで薄層化することによりビア電極を形成する方法を提案している。

【0005】

図4は、本願出願人が提案した平板基板の製造方法の説明図である。まず、グリーンシートをN2雰囲気中で1800℃、9時間焼結し、厚さ300μm程度の平板基板11を形成する。次に平板基板11上にマスク材となる厚み100μmの感光性のドライフィルム12をラミネートする(図4a)。通常のフォトリソグラフ法に従い、ビア電極形成予定領域の平板基板11表面の一部を開口するようにドライフィルム12をパターニングする(図4b)。続いて、マイクロブラスト加工法により、微細砥粒13をノズルから高速で噴射させ、平板基板11の表面に凹部14を形成する(図4c)。その後、ドライフィルム12を除去することにより表面に凹部14が形成された平板基板11が得られる(図4d)。

【0006】

次に、平板基板の11表面に電子ビーム蒸着装置等を用いて金属薄膜15を形成し(図4e)、通常のフォトリソグラフ法により凹部14が形成された領域を開口するようにフォトレジスト16をパターニングする(図4f)。続いて、メッキ法により凹部14内に露出する金属薄膜15上に導電性金属、例えば金からなるメッキ層17を形成し、凹部14の内部をメッキ層17で充填する(図4g)。フォトレジスト16を除去した後、平板基板11の表面を研磨し、フォトレジスト16上に広がったメッキ層17と平板基板11上に形成した金属薄膜15を除去し、平板基板11の表面とほぼ同一な表面を有するメッキ層17(金属薄膜15の1部を含む)を露出させる。一方、平板基板11の裏面も研磨し、メッキ層17を露出させる。この平板基板11の表面および裏面の研磨により、ビア電極9を備えた平板基板5を形成することができる(図4h)。このような製造方法によれば、凹部14は、グリーンシートを焼結した後にビア電極形成予定領域に形成するため、焼結に伴い生じる位置ずれを少なくすることができる構成となっている(特許文献1)。

【0007】

その後、通常の方法に従い、平板基板5の表面に信号伝送線路、表面接地用電極等をパターン形成し、裏面に裏面接地電極を形成することにより、平板回路基板を形成することができる。また、平板回路基板上にガンダイオードを実装することにより、ガンダイオード発振器を形成することができる。

【特許文献1】特開2005−259943号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本願出願人が先に提案した平板基板の製造方法では、焼結後の平板基板に凹部を形成するため、焼結によるグリーンシートの収縮に伴うビア電極の間隔のばらつきは少なくなった。しかしながら、マイクロブラスト法による加工は砥粒の大きさ、砥粒噴射時の圧力のばらつき等により、凹部の大きさが±30μm程度ばらつき、さらにビア電極の断面形状が台形状になったり、すり鉢状になったりしてしまう。その結果、依然としてビア電極の間隔のばらつきが残り、ガンダイオード発振器の発振周波数のばらつきを無くすことはできないという問題点があった。

【0009】

本発明は上記問題点を解消し、ガンダイオードを平板回路基板に実装した場合、発振周波数のばらつきがない平板回路基板およびそれを用いたガンダイオード発振器を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本願請求項1に係る平板回路基板は、表面に第1の信号伝送線路と表面接地電極を、裏面に裏面接地電極を、側面に前記表面接地電極と前記裏面接地電極とを接続する導電性膜を備え、表面にガンダイオードを実装する第1の平板回路基板と、表面に第2の信号伝送線路を、裏面に裏面接地電極を備えた1または2以上の第2の平板回路基板と、前記第1の信号伝送線路と前記第2の信号伝送線路とを接続する接続手段とを備えたことを特徴とする。

【0011】

本願請求項2に係る発明のガンダイオード発振器は、表面に第1の信号伝送線路と表面接地電極を、裏面に裏面接地電極を、側面に前記表面接地電極と前記裏面接地電極を接続する導電性膜を備え、前記第1の信号伝送線路にガンダイオードのカソード電極またはアノード電極のいずれか一方を、前記表面接地電極にアノード電極またはカソード電極のいずれか一方を接続した第1の平板回路基板と、表面に第2の信号伝送線路を、裏面に裏面接地電極を備えた1または2以上の第2の平板回路基板と、前記第1の信号伝送線路と前記第2の信号伝送線路とを接続する接続手段とを備えたことを特徴とする。

【発明の効果】

【0012】

本発明の平板回路基板は、ガンダイオードを実装する平板回路基板の表面接地電極と裏面接地電極とを、ビア電極を用いず、平板回路基板の側面に設けた導電性膜によって導通させる構造としている。平板回路基板の対向する側面間の寸法は、通常の切断方法によって精度良く所望の寸法に加工することができるため、従来のビア電極の間隔に相当する間隔のばらつきが小さくなる。

【0013】

本発明の平板回路基板にガンダイオードを実装してガンダイオード発振器を形成する場合、発振周波数のばらつきの小さいガンダイオード発振器を形成することができる。

【0014】

本発明では、平板回路基板が、ガンダイオードを実装する第1の平板回路基板とバイアス回路や共振回路等を形成する第2の平板回路基板とからなり、それぞれ別の材料で形成することができる。その結果、特性向上のために放熱性の優れた平板基板を用いることが望ましい第1の平板回路基板と、通常のセラミック基板で良い第2の平板回路基板とを組み合わせて構成することができ、比較的高価な第1の平板回路基板の使用量が少なくなり、安価に平板回路基板およびガンダイオード発振器を形成できるという利点がある。

【発明を実施するための最良の形態】

【0015】

本発明の平板回路基板は、ガンダイオードを実装する平板回路基板の側面に、表面接地電極と裏面接地電極を接続する導電性膜を形成することによって、側面の間隔(従来のビア電極の間隔に相当)のばらつきを小さくしている。その結果、本発明の平板回路基板にガンダイオードを実装し、ガンダイオード発振器を形成する場合、発振周波数のばらつきの小さいガンダイオード発振器を形成することができる。以下、本発明の実施例について説明する。

【実施例1】

【0016】

図1は本発明の第1の実施例の説明図である。ガンダイオード1を実装した平板回路基板(第1の平板回路基板に相当)2aは、図1(a)に示すように、その表面に信号伝送線路(第1の信号伝送線路に相当)6aと表面接地電極7aが形成されており、その裏面には裏面接地電極8aが形成されている。従来の平板回路基板と異なり、ビア電極はなく、表面接地電極7aと裏面接地電極8aが平板基板5aの側面に形成されている金属膜等からなる導電性膜18によって導通する構造となっている。

【0017】

ガンダイオード1を実装した平板回路基板2aは、次のように形成する。まず、放熱特性の良いダイヤモンドや、AlN、SiCまたはBeO等のセラミックスの中から適宜選択した材料を用意し、例えばエキシマレーザー光を照射して切断することで、一辺が1mm程度の平板基板5aを形成する。ここで、レーザー光を照射して切断する加工方法は、一般的に±5μm程度の加工精度があり、平板基板5aの対向する側面の間隔のばらつきも、±5μm程度となる。従来のマイクロブラスト法による加工精度±30μm程度と比較して、大幅にばらつきを抑えられることがわかる。

【0018】

次に、平板基板5aの対向する1対の側面に、例えば蒸着法によって、チタン、白金、金などの導電性膜18を被着形成する。

【0019】

次に、平板基板5a表面に、チタン、白金、金などの導電性薄膜を形成し、通常のフォトリソグラフ法によって、導電性膜18が被着した側面側の表面に1対の表面接地電極7aを、その間に信号伝送線路6aを形成する。また平板基板5aの裏面には、裏面接地電極8aを形成する。このように形成することにより、表面接地電極7aと裏面接地電極8aが、平板基板5aの側面に被着した導電性膜18によって導通する構造の平板回路基板2aが形成される。なお、平板基板5aを切断する方法は、上述のレーザー光を照射して切断する方法に限らず、加工精度の高い方法を採用することができる。平板回路基板2aの1辺の寸法、厚さを所望の寸法に形成することで、従来のビア電極の間隔10に相当する寸法のばらつきを非常に小さくすることができる。その後、通常のフリップチップボンディング装置を用いて、ガンダイオード1を平板回路基板2a上に搭載する(図1a)。ガンダイオード1は、図4で説明した構造とし、図示しないカソード電極を信号伝送線路6aに、アノード電極を表面接地電極7aに接続する。

【0020】

一方、図1(b)に示すように、通常の平板基板に用いられるセラミックスからなる平板基板5bを用意し、平板回路基板2aが挿入される部分を、エキシマレーザーを照射して切断除去し、貫通穴19を形成する。このときの加工精度は・5μm程度である。続いて信号伝送線路6b(第2の信号伝送線路に相当)、バイアス端子20を平板基板5b上にパターン形成し、貫通穴19のある平板回路基板2bを形成する。平板回路基板2b表面にはバイアス回路、共振回路、整合回路など、発振回路として必要な回路構造を形成する。また平板回路基板2bの裏面には、裏面接地電極8が形成されている。

【0021】

また図1(c)に示すように、通常の平板基板に用いられるセラミックスからなる平板基板5cを用意し、平板基板5c表面に金属薄膜を形成し、金属薄膜の両端にバンプ21を配置した伝送線路接続素子22を形成する。

【0022】

次に、平板回路基板2bの貫通穴19内に、図1(a)に示すガンダイオード1を搭載した平板回路基板2aを配置し、信号伝送線路6aと6bを伝送線路接続素子22によって接続することで、ガンダイオード発振器を形成することができる(図1d)。なお図1(d)は、接地筐体23上に、平板回路基板2aおよび2bを載置した構造を示しており、図示するようにバイアス端子20にバイアス電位を印加することによって、ガンダイオード発振器となる。

【0023】

このような構造とすることで、間隔24は平板基板5aの対向する側面の寸法によって決まることになる。ここで側面の寸法は、平板基板5aの加工精度により決まるので、レーザー光を照射して切断加工する方法では、±5μm程度のばらつきに留まる。

【実施例2】

【0024】

図2は本発明の第2の実施例の説明図である。本実施例では、ガンダイオード1を実装した平板回路基板(第1の平板回路基板に相当)2cは、図2(a)に示すように、その表面に信号伝送線路(第1の信号伝送線路に相当)6cと表面接地電極7cが形成されており、その裏面には裏面接地電極8cが形成されている。従来の平板回路基板と異なり、ビア電極がない構造となっている。また実施例1で説明した平板回路基板2aと異なり、表面接地電極7cと裏面接地電極8cを導通させるための導電性膜18を備えていない構造となっている。

【0025】

ガンダイオード1を実装した平板回路基板2cは、次のように形成する。まず、放熱特性の良いダイヤモンドや、AlN、SiCまたはBeO等のセラミックスの中から適宜選択した材料を用意し、例えばエキシマレーザー光を照射して切断することで、一辺が1mm程度の平板基板5aを形成する。ここで、レーザー光を照射して切断する加工方法は、一般的に±5μm程度の加工精度があり、平板基板5cの対向する側面の間隔のばらつきも、±5μm程度となる。従来のマイクロブラスト法による加工精度±30μm程度と比較して、大幅にばらつきを抑えられることがわかる。

【0026】

次に平板基板5c表面に、導電性薄膜を被着させ、通常のフォトリソグラフ法によって、1対の表面接地電極7cと、その間に信号伝送線路6cを形成する。また平板基板5cの裏面には、裏面接地電極8cを形成する。この段階では、表面接地電極7cと裏面接地電極8cは電気的に分離されている。なお、平板基板5cを切断する方法は、上述のレーザー光を照射して切断する方法に限らず、加工精度の高い方法を採用することができる。平板回路基板2cの1辺の寸法、厚さを所望の寸法に形成することで、従来のビア電極の間隔10に相当する寸法のばらつきを非常に小さくすることができる。その後、通常のフリップチップボンディング装置を用いて、ガンダイオード1を平板回路基板2c上に搭載する(図2a)。ガンダイオード1は、図4で説明した構造とし、図示しないカソード電極を信号伝送線路6cに、アノード電極を表面接地電極7cに接続する。

【0027】

次に、通常の平板基板に用いられるセラミックスからなる平板基板5dおよび5eを用意し、信号伝送線路6dおよび信号伝送線路6eを平板基板5dおよび5e上にパターン形成する。平板基板5dには、バイアス端子20も形成する。このように形成した平板回路基板2dおよび2e表面には、バイアス回路、共振回路、整合回路など、発振回路として必要な回路構造を形成する。また平板回路基板2dおよび2eの裏面には、それぞれ裏面接地電極8dおよび8eが形成されている。

【0028】

接地筐体23上に、平板回路基板2c、2dおよび2eを図2(b)のように載置する。その後、平板回路基板2cの側面に銀ペーストなどの導電性物質を塗布、加熱硬化することによって、表面接地電極7cと裏面接地電極8cを電気的に接続する導電性膜18aを形成する。

【0029】

信号伝送線路6cと6d、6cと6eを金線25で接続することで、図2(b)に示すようなガンダイオード発振器を形成することができる。

【0030】

このような構造とすることで、間隔24は平板基板5cの対向する側面の寸法によって決まることになる。ここで側面の寸法は、平板基板5cの加工精度により決まるので、レーザー光を照射して切断加工する方法では、±5μm程度のばらつきに留まる。

【0031】

以上本発明の実施例について説明したが、本発明はこれらに実施例に限定されるものでないことは言うまでもない。例えば、平板回路基板(2a、2c)は、ガンダイオード1が実装されている状態で、別の平板回路基板(2b、2dおよび2e)と組み合わせて配置するように説明したが、平板回路基板を配置した後、ガンダイオードを実装することも可能である。また第1の実施例において、伝送線路接続素子22の代わりに金線や金リボンで接続することができるし、第2の実施においても、金線の代わりに金リボンや伝送線路接続素子で接続することができる。さらにまた第2の実施例において、第2の平板回路基板に相当する平板回路基板が2個の場合について説明したが、平板回路基板の数は、これに限定されるものではない。

【図面の簡単な説明】

【0032】

【図1】本発明の第1の実施例の説明図である。

【図2】本発明の第2の実施例の説明図である。

【図3】従来のガンダイオード発振器の一部断面図である。

【図4】従来の平板基板の製造方法の説明図である。

【符号の説明】

【0033】

1;ガンダイオード、2;平板回路基板、3;カソード電極、4;アノード電極、5;平板基板、6;信号伝送線路、7;表面接地電極、8;裏面接地電極、9;ビア電極、10;間隔、11;平板基板、12;ドライフィルム、13;微細砥粒、14;凹部、15;金属薄膜、16;フォトレジスト、17;めっき層、18;導電性膜、19;貫通穴、20;バイアス端子、21;バンプ電極、22;伝送線路接続素子、23;接地筐体、24;間隔、25:金線

【特許請求の範囲】

【請求項1】

表面に第1の信号伝送線路と表面接地電極を、裏面に裏面接地電極を、側面に前記表面接地電極と前記裏面接地電極とを接続する導電性膜を備え、表面にガンダイオードを実装する第1の平板回路基板と、

表面に第2の信号伝送線路を、裏面に裏面接地電極を備えた1または2以上の第2の平板回路基板と、

前記第1の信号伝送線路と前記第2の信号伝送線路とを接続する接続手段とを備えたことを特徴とする平板回路基板。

【請求項2】

表面に第1の信号伝送線路と表面接地電極を、裏面に裏面接地電極を、側面に前記表面接地電極と前記裏面接地電極を接続する導電性膜を備え、前記第1の信号伝送線路にガンダイオードのカソード電極またはアノード電極のいずれか一方を、前記表面接地電極にアノード電極またはカソード電極のいずれか一方を接続した第1の平板回路基板と、

表面に第2の信号伝送線路を、裏面に裏面接地電極を備えた1または2以上の第2の平板回路基板と、

前記第1の信号伝送線路と前記第2の信号伝送線路とを接続する接続手段とを備えたことを特徴とするガンダイオード発振器。

【請求項1】

表面に第1の信号伝送線路と表面接地電極を、裏面に裏面接地電極を、側面に前記表面接地電極と前記裏面接地電極とを接続する導電性膜を備え、表面にガンダイオードを実装する第1の平板回路基板と、

表面に第2の信号伝送線路を、裏面に裏面接地電極を備えた1または2以上の第2の平板回路基板と、

前記第1の信号伝送線路と前記第2の信号伝送線路とを接続する接続手段とを備えたことを特徴とする平板回路基板。

【請求項2】

表面に第1の信号伝送線路と表面接地電極を、裏面に裏面接地電極を、側面に前記表面接地電極と前記裏面接地電極を接続する導電性膜を備え、前記第1の信号伝送線路にガンダイオードのカソード電極またはアノード電極のいずれか一方を、前記表面接地電極にアノード電極またはカソード電極のいずれか一方を接続した第1の平板回路基板と、

表面に第2の信号伝送線路を、裏面に裏面接地電極を備えた1または2以上の第2の平板回路基板と、

前記第1の信号伝送線路と前記第2の信号伝送線路とを接続する接続手段とを備えたことを特徴とするガンダイオード発振器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−98539(P2008−98539A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−280889(P2006−280889)

【出願日】平成18年10月16日(2006.10.16)

【出願人】(000191238)新日本無線株式会社 (569)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月16日(2006.10.16)

【出願人】(000191238)新日本無線株式会社 (569)

【Fターム(参考)】

[ Back to top ]