平版印刷版材料の断裁方法及び印刷方法

【課題】スリット後も平版印刷版に欠陥がなく、取り扱いが安定で、印刷性能に優れた平版印刷版材料の断裁方法及び印刷方法の提供。

【解決手段】プラスチックフィルム支持体上に少なくとも粒子を含む親水性層を有し、画像形成層を順じ設けてなる平版印刷用原版の断裁方法において、該平版印刷用原版の連続帯状プラスチックフィルム支持体を所定サイズに円盤状上刃1とドラム状下刃2を用いてスリットする際、円盤状上刃1のドラム状下刃2に対する寄せ量が0.3〜2.8kg、且つ、円盤状上刃1の刃先角度が30〜85度、且つ、円盤状上刃1とドラム状下刃2の押し込み量が、0.5〜2.5mmであることを特徴とする平版印刷用原版の断裁方法。

【解決手段】プラスチックフィルム支持体上に少なくとも粒子を含む親水性層を有し、画像形成層を順じ設けてなる平版印刷用原版の断裁方法において、該平版印刷用原版の連続帯状プラスチックフィルム支持体を所定サイズに円盤状上刃1とドラム状下刃2を用いてスリットする際、円盤状上刃1のドラム状下刃2に対する寄せ量が0.3〜2.8kg、且つ、円盤状上刃1の刃先角度が30〜85度、且つ、円盤状上刃1とドラム状下刃2の押し込み量が、0.5〜2.5mmであることを特徴とする平版印刷用原版の断裁方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平版印刷版材料の断裁方法及び印刷方法に関するものであり、更に詳しくは、デジタル信号に基づいた画像記録が可能であり、塗布欠陥なく、安定した印刷物を得ることができる平版印刷版材料の断裁方法及び印刷方法に関する。

【背景技術】

【0002】

本発明は、平版印刷版原版に関するものであり、詳しくは、ディジタル信号に基づいた画像記録が可能であり、塗布欠陥なく、安定した印刷物を得ることができる平版印刷版原版バー塗布製造方法に関する。

【0003】

従来の印刷工程は、原稿画像からネガもしくはポジフィルムを作製し、フィルムを介してアルミ砂目支持体上に感光層を有する平版印刷版材料(平版印刷版原版)に画像を露光し、アルカリ性現像液で現像処理を行うことで平版印刷版を作製し、これを印刷機に取り付け印刷するという手順で行われてきた。

【0004】

近年、コンピューターの普及に伴い、フィルムを介さずに原稿画像データを直接印刷版に描画するコンピューター・トゥー・プレート(CTP)技術が普及しつつあり、フィルム作製に要していた時間短縮、コスト削減が可能となってきている。又印刷物のニーズとして、数千枚〜1万枚程度の刷り枚数で多種の高品質画像を印刷する、少部数多品種の傾向が高くなってきた。この為、描画時間が短く、高解像度が得られるヒートモードレーザー記録を用いた刷版作製がCTPの主流となりつつある。

【0005】

CTPの普及と同期して印刷環境もオフィス化が進み、又環境適性の面からもアルカリ現像液を必要としない、更には全く現像処理を必要としない平版印刷版材料が望まれるようになってきた。

【0006】

例えば特開平9−123387号、同9−123388号、同9−131850号には親水性結合剤中に分散された熱可塑性粒子を含有する平版印刷版原版を印刷機に取り付け、印刷機上で現像して平版印刷版を作製する方法を開示している。これらの技術に依ればアルカリ現像を施すことなく、又、現像機も要することなく刷版作製が可能であり、擬似的に現像処理不要の平版印刷版を提供できる。

【0007】

平版印刷版原版においては、支持体に親水性のアルミ基板を用いず近年プラスチックフィルムを支持体として用い得ることも記載されている。

【0008】

プラスチックフィルムは金属に比較して熱伝導性が低く、画像形成の際のレーザー露光により感熱層において発生する熱を支持体へと拡散させることなく、効率よく画像形成に利用でき、さらに、アルミニウム支持体に比較して安価であるという利点を有している。

【0009】

これらのプラスチックフィルムを支持体に用いた刷版として公報には表面をコロナ処理した支持体の使用例が挙げられており、また、プラズマ処理した支持体が開示されている。(例えば、特許文献1を参照)

また、感光性平版印刷版の金属製支持体において上刃と下刃の隙間を規定し短部のバリについて述べているが(例えば、特許文献2を参照)、プラスチックフィルム支持体上にフィラーを含む親水性層、画像形成層を順じ設けてなる平版印刷用原版について述べているものではなく、機上現像処理を行い印刷することを特徴とする平版印刷用原版の仕上がり性能、装置への搬送性能について述べているものではない。

【0010】

プラスチックフィルム支持体を用いた平版印刷用原版において、スリット後も平版印刷版に欠陥がなく、安定な取り扱い、印刷性能が得られることが望まれていた。

【特許文献1】特開平9−314794号公報

【特許文献2】特開平10−35130号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、スリット後も平版印刷版に欠陥がなく、取り扱いが安定で、印刷性能に優れた平版印刷版材料の断裁方法及び印刷方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の上記目的は以下の構成により達成される。

【0013】

1.プラスチックフィルム支持体上に少なくとも粒子を含む親水性層を有し、画像形成層を順じ設けてなる平版印刷用原版の断裁方法において、該平版印刷用原版の連続帯状プラスチックフィルム支持体を所定サイズに円盤状上刃とドラム状下刃を用いてスリットする際、円盤状上刃のドラム状下刃に対する寄せ量が0.3〜2.8kg、且つ、円盤状上刃の刃先角度が30〜85度、且つ、円盤状上刃とドラム状下刃の押し込み量が、0.5〜2.5mmであることを特徴とする平版印刷用原版の断裁方法。

【0014】

2.前記円盤状上刃のドラム状下刃に対する寄せ量が0.5〜1.5kgであることを特徴とする前記1に記載の平版印刷版材料の断裁方法。

【0015】

3.前記粒子が親水性無機粒子であることを特徴とする前記1又は2に記載の平版印刷版材料の断裁方法。

【0016】

4.前記親水性層が親水性無機粒子を60〜90質量%含有することを特徴とする前記1〜3の何れか1項に記載の平版印刷版材料の断裁方法。

【0017】

5.前記1〜4の何れか1項に記載の平版印刷版原版の断裁方法で得られたを平版印刷版材料を画像情報に基づきレーザー露光し、機上現像処理を行い印刷することを特徴とする印刷方法。

【0018】

本発明者は種々検討した結果、上記何れかの構成で、スリット後も平版印刷版に欠陥がなく、安定な取り扱い、印刷性能が得られることを初めて見出した。

【発明の効果】

【0019】

本発明による平版印刷版材料の断裁方法及び印刷方法は、スリット後も平版印刷版に欠陥がなく、取り扱いが安定で、印刷性能に優れた効果を有する。

【発明を実施するための最良の形態】

【0020】

以下、本発明を詳細に説明する。

【0021】

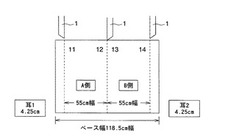

本発明の連続帯状プラスチックフィルム支持体を所定サイズに円盤状上刃(以下、単に下刃ともいう)とドラム状下刃(以下、単に下刃ともいう)を用いてスリットする一例を示す概略図である。

【0022】

また、図2(a)は、本発明の上刃をスリット時に下刃に押し込む様子を示す概略図である。図2(b)は上刃をシャフト8、ホルダー7、バネ6で固定する一例を示す概略図である。図3(c)は図(b)を断面から見た一例を示す概略図である。

【0023】

本発明においては、プラスチックフィルム支持体(ベース10)上に少なくとも粒子を含む親水性層、画像形成層を順じ設けてなる平版印刷用原版の断裁方法において、該平版印刷用原版の連続帯状プラスチックフィルム支持体(ベース10)を所定サイズに円盤状上刃1とドラム状下刃2を用いてスリットする際、円盤状上刃のドラム状下刃に対する寄せ量4が0.3〜2.8kgとすることが必須である。

【0024】

寄せ量が0.3kg未満であると、短部スリットが均一に切れずスリット寸法がずれたり、霧粉が発生したり弊害をもたらす。

【0025】

寄せ量が2.8kgを超えると、ベース短部に過度ストレスがかかり、ベース短部変形=波うちが発生、そのことで取り扱い不良、印刷性能が劣化することが分かった。

【0026】

尚、本発明においては、寄せ量が0.5〜1.5kgであることが本発明の効果をより奏する点で好ましい。

【0027】

また、本発明においては円盤状上刃の刃先角度3が、30〜85度、且つ、円盤状上刃とドラム状下刃の押し込み量が、0.5〜2.5mmであるとベース10の波うち、取り扱い性、印刷性能が更に安定、良好となることが分かった。

【0028】

本発明でいう波うち高さの一例を図3に示すが、この図3ではCの位置が最も波うち高さが高い。

【0029】

上刃の刃先角度が30度より、より鋭角になると、粒子を含む本プラスチックフィルム支持体の平版印刷用原版において、ベース短部に過度なストレスがかかり、そのことで予想以上にベース短部が不安定になることが分かった。

【0030】

上刃の刃先角度が85度より、より鈍角になると、粒子を含む本プラスチックフィルム支持体の平版印刷用原版において、ベース短部のせん断能力が悪くなり、そのことで切れが悪くなり、過度の負荷がベース短部に発生、予想以上にベース短部変形が起きることが分かった。

【0031】

以上より、本発明においては、上刃の刃先角度が30〜85度である。

【0032】

また、本発明においては、上刃と下刃の押し込み量は0.5〜2.5mmである。

【0033】

押し込み量が0.5mm未満であると粒子を含む本プラスチックフィルム支持体においては上刃がジャンプアウト(上刃先端我ベースの上を飛び越えてしまう)することが発生したり、ベース短部のせん断能力が悪くなり、そのことで切れが悪くなり、過度の負荷がベース短部に発生、ベース短部変形が発生することが分かった。

【0034】

押し込み量が2.5mmを超えると、粒子を含む本プラスチックフィルム支持体の平版印刷用原版において、ベース短部に過度なストレスがかかり、そのことで予想以上にベース短部変形が起きる、そのことで取り扱い性が不安定になり、印刷性能への影響を及ぼすことが本発明により分かった。

【0035】

以上より本発明においては、30〜85度、且つ、上刃と下刃の押し込み量が0.5〜2.5mmである。

【0036】

(スリット短部)

本発明における、スリット短部とは、スリットされた際、ベースの端の部分のことと定義する。

【0037】

(波うち)

本発明における、波うちとは、ベース短部の浮きの高さと定義する。

【0038】

高さが高いほど、浮き=波うちがあることになり、取り扱い性、印刷の版のズレ、寸法安定性に影響を及ぼすことになる。

【0039】

(粒子)

本発明の粒子種としては、本発明を満たすものであれば特に制限なく用いることが出来る。多孔質、無孔質、有機樹脂粒子、無機微粒子を問わず用いても良いが、多孔質無機粒子が最も良い。

【0040】

粒子としては、例えば、カーボンブラック、グラファイト、TiO2、BaSO4、ZnS、MgCO3、CaCO3、ZnO、CaO、WS2、MoS2、MgO、SnO2、Al2O3、α−Fe2O3、α−FeOOH、SiC、CeO2、BN、SiN、MoC、BC、WC、チタンカーバイド、コランダム、人造ダイアモンド、ザクロ石、ガーネット、ケイ石、トリボリ、ケイソウ土、ドロマイト等の無機フィラーやポリエチレン樹脂粒子、フッ素樹脂粒子、グアナミン樹脂粒子、アクリル樹脂粒子、シリコン樹脂粒子、メラミン樹脂粒子等の有機粒子を挙げることができる。

【0041】

(孔質無機粒子)

多孔質無機粒子は、一般に湿式法又は乾式法により製造される。湿式法ではケイ酸塩水溶液を中和して得られるゲルを乾燥、粉砕するか、中和して析出した沈降物を粉砕することで得ることができる。乾式法では四塩化珪素を水素と酸素とともに燃焼し、シリカを析出することで得られる。これらの粒子は製造条件の調整により多孔性や粒径を制御することが可能である。多孔質シリカとしては、湿式法のゲルから得られるものが特に好ましい。

【0042】

多孔質無機粒子としては、例えば、1.多孔質シリカ、2.アルミノケイ酸塩、3.ゼオライト等が挙げられる。

【0043】

2の多孔質アルミノケイ酸塩は、例えば特開平10−71764号公報に記載されている方法により製造される。

【0044】

すなわち、アルミニウムアルコキシドと珪素アルコキシドを主成分として加水分解法により合成された非晶質な複合体粒子である。また、製造時にその他の金属のアルコキシドを添加して3成分以上の複合体粒子として製造したものも本発明に使用できる。これらの複合体粒子も製造条件の調整により多孔性や粒径を制御することが可能である。

【0045】

粒子としての無機微粒子としてシリカゲル、炭酸カルシウム、酸化チタン、酸性白土、活性白土、アルミナ等を挙げることもでき、有機微粒子としてはフッ素樹脂粒子、グアナミン樹脂粒子、アクリル樹脂粒子、シリコン樹脂粒子等の樹脂粒子を挙げることができる。

【0046】

(上刃、下刃)

上刃、下刃の材質としては、例えば、SKH(高速度鋼)、SKD(ダイス鋼)、CM(工具鋼)、TH102(ステンレス鋼)、STT(超硬合金)その他、いずれであっても良く、特に制限はない。

【0047】

(上刃の下刃に対する寄せ量)

本発明における、上刃の下刃に対する寄せ量とは、上刃が下刃に接触するのに必要な力=kgと定義する。

【0048】

寄せ量は、上刃と下刃との距離、上刃のバネ長さ、バネの線径、バネ材質、上刃内径とホルダー外径との公差の総合で決定される。

【0049】

寄せ量の測定方法はプッシュプルゲージで行い、上刃側面をプッシュプルゲージで押し、上刃が動き出した力を測定し、円形の上刃の等間隔上の4点の平均とする。

【0050】

(支持体)

(プラスチックフィルム支持体)

本発明に用いる、プラスチックフィルム支持体としては、特に制限は無く、例えば、金属、プラスチックフィルム、ポリオレフィン等で処理された紙、更にこれら材料を適宜貼り合わせた複合基材等も用いることが出来る。

【0051】

プラスチックフィルムとしては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリイミド、ポリアミド、ポリプロピレン、ポリエチレン、ポリ塩化ビニル、アセテート、ナイロン、ポリエーテルイミド、ポリカーボネート、ポリスルホン、ポリフェニレンオキサイド、ポリフェニレンサルファイド、セルロースエステル類等を挙げることができる。これらプラスチックフィルムは塗布層との接着性を向上させるために、塗布面に易接着処理や下塗り層塗布を行うことが好ましい。易接着処理としては、コロナ放電処理や火炎処理、紫外線照射処理等が挙げられる。また、下塗り層としては、ゼラチンやラテックスを含む層等が挙げられる。

【0052】

(バインダー樹脂)

平版印刷用原版の親水性層、画像形成層バインダー樹脂としては特に大きな制限なく用いることが出来る。

【0053】

例えば、ポリウレタン、ポリエステル、塩化ビニル系共重合体等の塩化ビニル系樹脂、塩化ビニル−酢酸ビニル共重合体等の塩化ビニル系樹脂、ブタジエン−アクリロニトリル共重合体等のポリオレフィン系樹脂、ポリビニルブチラール等のポリビニルアセタール系樹脂、ニトロセルロース等のセルロース系樹脂、スチレン−ブタジエン共重合体等のスチレン系樹脂、ポリメチルメタクリレート等のアクリル系樹脂、ポリアミド、フェノール樹脂、エポキシ樹脂、フェノキシ樹脂、ポリビニルブチラール、ポリビニルアセトアセタール、ポリビニルホルマール等のアセタール系樹脂、及びポリビニルアルコール、ゼラチン等の水溶性樹脂等がある。

【0054】

(親水性層)

本発明で述べている親水性層とは、印刷時に水とインクの乳化した溶液が来た際、水をより多く取り込むことの出来る層と定義する。

【0055】

本発明では、基材と親水性層の間にはその他の層を形成してもよい。例えば、親水性層の接着性を改善する下引き層や、長波長の緩やかな粗さを付与するうねり形成層、親水性層が受ける応力を緩和するクッション層などである。また、これらいずれかの層が光熱変換素材を含有していてもよい。

【0056】

(画像形成層)

本発明で述べている画像形成層とは、印刷時に水とインクの乳化した溶液が来た際、インクをより多く取り込むことの出来る層と定義する。

【0057】

(画像形成層の形態)

本発明の平版印刷版原版の画像形成層は、熱により融着可能な熱溶融性粒子及び熱により親油性を発現する物質の内から選択して含有することができる。

【0058】

熱により融着可能な熱溶融性粒子としては、ワックス類、アクリル系樹脂、アイオノマー樹脂、酢酸ビニル系樹脂、塩化ビニル系樹脂、合成ゴム類、ポリウレタン樹脂、ポリエステル樹脂、フッ素系樹脂、シリコーン樹脂などの水に分散されたラテックスやエマルジョンから得られるものが挙げられる。これらの内その融点が70〜180℃のものが好ましく、表面エネルギーの親水性成分が10-4N/cm2以下であることが好ましい。融点がこの温度より低い場合には、保存時における性能劣化がし易く、この温度より高い場合には画像の強度が得られず耐刷性が劣化し易い。又表面エネルギーがこの範囲であると画像部のインキ着肉性が良好になる。このような点で熱溶融性物質としてはワックス類、アクリル系樹脂、合成ゴム類が特に好ましい。

【0059】

本発明に利用可能なワックス類としてはカルナバワックス、蜜ろう、鯨ろう、木ろう、ホホバ油、ラノリン、オゾケライト、パラフィンワックス、モンタンワックス類、キャンデリラワックス、セレシンワックス、マイクロクリスタリンワックス、ライスワックスなどの天然ワックス、ポリエチレンワックス、フィッシャートロプシュワックス、モンタンワックス誘導体、パラフィンワックス誘導体、マイクロクリスタリンワックス誘導体、高級脂肪酸等が挙げられる。又、乳化しやすくするためにこれらのワックスを酸化し、水酸基、エステル基、カルボキシル基、アルデヒド基、ペルオキシド基などの極性基を導入することもできる。

【0060】

熱により融着可能な熱溶融性粒子を含有する画像形成層には、レーザー露光時の粒子の融着性を阻害しない範囲で画像形成層の皮膜性を付与する為に親水性結着剤を含有させてもよい。

【0061】

利用可能な親水性結着剤としては例えばポリビニルアルコール、ポリ(メタ)アクリル酸、ポリ(メタ)アクリルアミド、ポリヒドロキシエチル(メタ)アクリレート、ポリビニルメチルエーテル、又は天然結合剤、例えばゼラチン、多糖類、例えばデキストラン、プルラン、セルロース、アラビアゴム、アルギニン酸が挙げられる。又親水性結着剤は、フェノール性ヒドロキシ基及び/又はカルボキシル基を有する水に不溶性、アルカリ溶解性又は膨潤性樹脂であってもよい。又種々の界面活性剤、コロイダルシリカなども利用できる。

【0062】

熱により親油性を発現する物質としては融点が70〜180℃の熱溶融性物質が利用でき、ワックス類ではカルナバワックス、蜜ろう、鯨ろう、木ろう、ホホバ油、ラノリン、オゾケライト、パラフィンワックス、モンタンワックス類、キャンデリラワックス、セレシンワックス、マイクロクリスタリンワックス、ライスワックスなどの天然ワックス、ポリエチレンワックス、フィッシャートロプシュワックス、モンタンワックス誘導体、パラフィンワックス誘導体、マイクロクリスタリンワックス誘導体、高級脂肪酸等が、アクリル系樹脂では、例えばメタクリル酸メチル、アクリル酸ブチル、アクリル酸オクチル、アクリル酸2−エチルヘキシル、スチレンなどの一種もしくは2種以上を共重合したものが、又合成ゴム類ではポリブタジエン、ポリイソプレン、ポリクロロプレン、スチレン−ブタジエン共重合体、アクリル酸エステル−ブタジエン共重合体、メタアクリル酸エステル−ブタジエン共重合体、イソブチレン−イソプレン共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−イソプレン共重合体、スチレン−イソプレン共重合体等が挙げられる。又その他に、アイオノマー樹脂、酢酸ビニル系樹脂、塩化ビニル系樹脂、ポリウレタン樹脂、ポリエステル樹脂、フッ素系樹脂、シリコーン樹脂等が利用できる。これらの親油化剤は水分散体の形で利用することが塗工のし易さの面で好ましい。又、別の形態のものとして、熱破壊可能な親水性被覆材に覆われている熱架橋剤、熱により解離する保護基により官能基がブロックされた熱架橋剤が挙げられる。これら熱架橋剤は特開平7−1849号、同7−1850号、同9−311443号、同10−6468号、同10−1141168号にマイクロカプセル化された親油性成分として記載されている。

【0063】

(平版印刷版原版の作製)

本発明の平版印刷版原版は上述した支持体上に感光する層を設けることで作製することができる。

【0064】

感光する層はバインダー樹脂及び着色剤、必要に応じて潤滑剤、分散剤、帯電防止剤、充填剤、フィラー等と溶媒とを混練して、高濃度の感光層形成組成物を調製し、次いでこれを希釈して塗布用感光層形成組成物とし、支持体上に塗布・乾燥させて形成することができる。

【0065】

感光する層を形成するための塗料に用いられる有機溶剤としては上記の組成物及び一般式で表される金属イオン錯体色素を溶解又は分散出来るものであれば特に制限は無く、例えばアルコール類(エタノール、プロパノール等)、セロソルブ類(メチルセロソルブ、エチルセロソルブ)、芳香族類(トルエン、キシレン、クロルベンゼン等)、ケトン類(アセトン、メチルエチルケトン等)、エステル系溶剤(酢酸エチル、酢酸ブチル等)、エーテル類(テトラヒドロフラン、ジオキサン等)、ハロゲン系溶剤(クロロホルム、ジクロルベンゼン等)、アミド系溶剤(例えばジメチルホルムアミド、N−メチルピロリドン等)等を用いることができる。又、着色剤層成分の混練分散には二本ロールミル、三本ロールミル、ボールミル、ペブルミル、コボルミル、トロンミル、サンドミル、サンドグラインダー、Sqegvariアトライター、高速インペラー分散機、高速ストーンミル、高速度衝撃ミル、ディスパー、高速ミキサー、ホモジナイザー、超音波分散機、オープンニーダー、連続ニーダー等を用いることができる。

【0066】

支持体上への感光する層の形成は、例えばエクストルージョン方式の押し出しコータにより塗布乾燥して行うことができ、高解像度の画像を得るため感光層表面の硬さを上げるために、該表面をカレンダー処理してもよい。

【0067】

(印刷方法及び画像露光)

本発明の平版印刷版原版に画像形成する露光光源としては、上記一般式で表される金属イオン錯体色素が感応することのできる光源であれば特に制限なく用いることができる。その中で高解像度を得るためにはエネルギー印加面積が絞り込める電磁波、特に波長が1nm〜1mmの紫外線、可視光線、赤外線が好ましく、このような光エネルギーを印加し得る光源としては、例えばレーザー、発光ダイオード、キセノンフラッシュランプ、ハロゲンランプ、カーボンアーク燈、メタルハライドランプ、タングステンランプ、石英水銀ランプ、高圧水銀ランプ等を挙げることができる。この際加えられるエネルギーは画像形成材料の種類により、露光距離、時間、強度を調整することにより適時選択して用いることができる。

【0068】

本発明の印刷方法に使用するレーザー光源としては一般によく知られているルビーレーザー、YAGレーザー、ガラスレーザーなどの固体レーザー;He−Neレーザー、Arイオンレーザー、Krイオンレーザー、CO2レーザー、COレーザー、He−Cdレーザー、N2レーザー、エキシマーレーザーなどの気体レーザー;InGaPレーザー、AlGaAsレーザー、GaAsPレーザー、InGaAsレーザー、InAsPレーザー、CdSnP2レーザー、GaSbレーザーなどの半導体レーザー;化学レーザー、色素レーザー等を挙げることができ、これらの中でも効率的にアブレートを起こさせるためには、波長が600〜1200nmのレーザーが光エネルギーを熱エネルギーに変換できることから、感度の面で好ましい。

【0069】

本発明の印刷方法では、画像情報に基づいてレーザー露光した後、現像処理を施さずに印刷することを特徴とする。

【0070】

(機上現像)

本発明における機上現像とは、以下に記載のことをいう。

【0071】

露光済みの平版印刷版用原版を印刷機のシリンダーに装着し、シリンダーを回転しながら湿し水とインキを供給することによって、平版印刷版用原版の画像形成層の未露光部を除去する方法である。

【0072】

すなわち、平版印刷版用原版を露光後、そのまま印刷機に装着し、通常の印刷過程の中で現像処理が完了する方式である。

【実施例】

【0073】

以下、実施例を挙げて本発明を具体的に説明するが、本発明の実施態様はこれらに限定されるものではない。

【0074】

《支持体の作製》:ポリエステルフィルムの作製

帝人−デュポンフィルム株式会社グレードSのPET 175μmのフィルムの両面に、8W/m2・分のコロナ放電処理を施し、次いで、表1に記載のように、一方の面に下記下引き塗布液aを乾燥膜厚0.8μmになるように塗設後にコロナ放電処理(8W/m2・分)を行いながら下引き塗布液bを乾燥膜厚0.1μmになるように塗布し、各々180℃、4分間乾燥させた(下引き面A)。

【0075】

また反対側の面に下記下引き塗布液cを乾燥膜厚0.8μmになるように塗設後にコロナ放電処理(8W/m2・分)を行いながら下引き塗布液dを乾燥膜厚1.0μmになるように塗布し、しそれぞれ180℃、4分間乾燥させた(下引き面B)。塗布後の25℃、25%RHでの表面電気抵抗は108Ωであった。また、下引き面B側の表面のEPDNに対する静摩擦係数は、0.60であった。ついで、各々の下引き層表面に下記プラズマ処理条件でプラズマ処理を施した。

【0076】

《プラズマ処理条件》

バッチ式の大気圧プラズマ処理装置(イーシー化学(株)製、AP−I−H−340)を用いて、高周波出力が4.5kW、周波数が5kHz、処理時間が5秒及びガス条件としてアルゴン、窒素及び水素の体積比をそれぞれ90%及び5%で、プラズマ処理を行った。

【0077】

《熱処理条件》

1.25m幅にスリットした後の支持体に対し、張力2hPaで180℃、1分間の低張力熱処理を実施した。

【0078】

《下引き塗布液a》;

スチレン/グリシジルメタクリレート/ブチルアクリレート=60/39/1の3元系共重合ラテックス(Tg=75℃) 6.3%(固形分基準)

スチレン/グリシジルメタクリレート/ブチルアクリレート=20/40/40の3元系共重合ラテックス 1.6%

アニオン系界面活性剤S−1 0.1%

水 92.0%

《下引き塗布液b》;

ゼラチン 1%

アニオン系界面活性剤S−1 0.05%

硬膜剤H−1 0.02%

マット剤(シリカ,平均粒径3.5μm) 0.02%

防黴剤F−1 0.01%

水 98.9%

【0079】

【化1】

【0080】

《下引き塗布液c》;

スチレン/グリシジルメタクリレート/ブチルアクリレート=20/40/40の3元系共重合ラテックス 0.4%(固形分基準)

スチレン/グリシジルメタクリレート/ブチルアクリレート/アセトアセトキシエチルメタクリレート=39/40/20/1の4元系共重合ラテックス 7.6%

アニオン系界面活性剤S−1 0.1%

水 91.9%

《下引き塗布液d》;

成分d−1/成分d−2/成分d−3=66/31/1の導電性組成物 6.4%

硬膜剤H−2 0.7%

アニオン系界面活性剤S−1 0.07%

マット剤(シリカ,平均粒径3.5μm) 0.03%

水 93.4%

成分d−1;

スチレンスルホン酸ナトリウム/マレイン酸=50/50の共重合体からなるアニオン性高分子化合物

成分d−2;

スチレン/グリシジルメタクリレート/ブチルアクリレート=40/40/20からなる3成分系共重合ラテックス

成分d−3;

スチレン/イソプレンスルホン酸ナトリウム=80/20からなる高分子活性剤

【0081】

【化2】

【0082】

上記ポリエステルフィルムの下引き面A側に下記第一親水層塗布液、第二親水層塗布液順に設けた。

【0083】

第一親水層塗布液を乾燥膜1.8(μm)になるようにバーを用い塗布を行った。

【0084】

(第一親水層塗布液)

スノーテックス−XS〔日産化学工業株式会社〕平均粒径0.005μm

9.62部

スノーテックス−ZL〔日産化学工業株式会社〕平均粒径0.085μm 0.6部

シルトンJC−40〔水澤化学工業株式会社〕平均粒径4.0μm 2.22部

オプトビーズ6500S〔日産化学工業株式会社〕被覆粒子平均粒径6.5μm

3部

カルボキシメチルセルロースナトリウム〔関東化学株式会社〕 0.12部

ミネラルコロイドMO〔ウイルバ−エリス株式会社〕 0.22部

MF−4500ブラック〔大日精化工業株式会社〕光熱変換素材 4部

リン酸三ナトリウム・12水塩〔関東化学株式会社〕 0.06部

FZ−2161 〔日本ユニカー株式会社〕 0.16部

純水 80部

さらに第一親水層上に乾燥膜厚0.6μmになるように第二親水層塗布液を設けた。

【0085】

(第二親水層塗布液)

スノーテックス−S〔日産化学工業株式会社〕平均粒径0.009μm 1.56部

スノーテックス−PSM〔日産化学工業株式会社〕平均粒径0.095μm

2.34部

シルトンJC−20〔水澤化学工業株式会社〕平均粒径1.5μm 1.2部

AMT−08〔水澤化学工業株式会社〕平均粒径0.95μm 3.6部

MP−4540〔日産化学工業株式会社〕平均粒径0.45μm 1.8部

カルボキシメチルセルロースナトリウム〔関東化学株式会社〕 0.12部

ミネラルコロイドMO〔ウイルバ−エリス株式会社〕 0.24部

MF−4500ブラック〔大日精化工業株式会社〕光熱変換素材 1.08部

リン酸三ナトリウム・12水塩〔関東化学株式会社〕 0.06部

純水 88部

上記得られた第二親水層積層品に乾燥膜厚0.55(g/m2)になるようにバー塗布装置を用いて下記画像形成層塗布を行った。

【0086】

(画像形成層)

HI−DISPER A−206〔株式会社岐阜セラック製造所〕熱溶融性粒子平均粒径0.5μm 2.5部

DL−522〔株式会社日本触媒:平均分子量170.000〕 0.75部

HI−DISPER A118〔株式会社岐阜セラック製造所〕熱溶融性粒子平均粒径0.3μm 6.55部

純水 88.5部

イソプロピルアルコール 1.5部

ペノンJE−66〔日澱化学株式会社〕 0.2部

上記3層を設けたプラスチックフィルム帯状支持体を画像形成層側から、図1、2において、材質SKH、上刃角度60度(東洋刃物株式会社製)、下刃の刃先角度90度(東洋刃物株式会社製)の平刃を使用し、上刃の下刃の押し込み量1.0mm、上刃、下刃間隙3mm、側圧0.8kgで耳1を4.25cm、A側55cm、B側55cm、耳2を4.25cm幅でスリットを行った。

【0087】

側圧はプッシュプルゲージ(株式会社シロ産業製)にて測定した。

【0088】

2条どり後印刷評価する版はA、B側と呼称、それぞれ以下の評価を行った。

【0089】

本サンプルをサンプル1(試料No.1)とする。

【0090】

また、表1に示すように、上刃角度、押し込み量、寄せ量を変更した以外は試料No.1と同様にして試料No.2〜16を作製した。

【0091】

以下の評価を行った。

【0092】

(評価)

(スリット後の長さ)

スリット後の版A側、B側の実長幅を測定し、長幅が理論値幅に対する差を表記した。

差が小さいほうがスリット精度が良いことになる。(表1中、A、B欄)

(波うち高さmm)

600mm幅2条どりにスリット後にサンプルを長さ1m切り取り、23℃、48%環境下で1mサイド側の短部の浮き度合いをベース厚み込みで最も高いところを測定。

【0093】

高さが高いほど、浮き=波うちがあることになり、取り扱い性、印刷の版のズレ、寸法安定性に影響を及ぼすことになる。ベース短部の浮きを波うちと定義する。

【0094】

(印刷機への版の装着性)

イ)印刷機への版の装着性を100人に行ってもらい下記ランクの積算で評価した。

【0095】

総合点数が高い方が良いことになる。

【0096】

3・・・問題なし

2・・・若干取り付けにくいが許容レベル

1・・・とりつけにくく問題あり

ロ)23℃、48%環境下で下記搬送性を行った直後の5枚目のサンプルを取り扱った時の様子を下記ランクにて評価した。

【0097】

同様の評価を100人行い、下記ランクの積算を表記した。数の大きいほうが良好である。

【0098】

3・・・問題なし

2・・・若干取り扱い性が悪いが許容レベル

1・・・とりつけにくく問題あり

(取り扱い性)

600mm幅にスリット後の各サンプルを3×2.54cmのコアに画像層面外巻きにして巻きつけ、カラーデシジョンII型(コニカ株式会社製)を用いて連続20枚搬送し、搬送性の評価を行った。

【0099】

3・・・問題なし

2・・・短部に波うちがあり、取り扱いにくいが扱えるレベル

1・・・短部に波うちがあり、不快感を感じた

以下の評価も更に行った。

【0100】

(平版印刷版原版の露光及び印刷)

得られた平版印刷版原版に半導体レーザー光源(発光波長830nm、スポット寸法10μmの光源で解像度は走査方向、副走査方向ともに2000dpi)を用いて175線相当で50%網点画像及びベタ画像を、走査速度を変えて画像面における照射エネルギー量が250mJ/cm2で露光した。

【0101】

尚、dpiとは2.54cm当たりのドットの数を表す。

【0102】

露光後の平版印刷版原版を現像処理を行なわずにハイデルGTO印刷機に取り付け、エッチング液としてSEU−3(コニカ(株)製)の45倍水希釈液、インキとしてハイエコー(東洋インキ製造(株)製)を用い、印刷紙として上質紙を用いて印刷を行った。

印刷は、23度、48%の環境下で行った。

【0103】

(印刷物仕上がり品質の良好枚数)

50%の網点画像の印刷物の仕上がり品質が、実用上使用可能で良好になり始めるまでに印刷枚数を目視評価した。

【0104】

枚数が少ないほうが損紙も少なく良好である。

【0105】

(印刷の版のズレ、寸法安定性)

印刷後100枚目と10000枚目の印刷物をライトテーブル上で重ね、画像パターンのズレを観察した。ズレが大きい方が寸法安定性が悪いことになる。

【0106】

更に上刃角度(何れも東洋刃物株式会社製)、上刃押し込み量、寄せ量違いサンプルも含め、比較も評価した。結果を以下の表に示す。

【0107】

【表1】

【0108】

表より分かるよう本発明の試料は比較に比して、取り扱い性が良く、印刷性能の良好な版が得られていることが分かる。

【図面の簡単な説明】

【0109】

【図1】連続帯状プラスチックフィルム支持体(ベース)を所定サイズに円盤状上刃とドラム状下刃を用いてスリットする一例を示す概略図である。

【図2】スリット時の上刃が下刃に押し込む様子の一例、上刃の固定一例及び該上刃を断面から見た一例を示す概略図である。

【図3】本発明の波うち高さの様子の一例を示す概略図である。

【符号の説明】

【0110】

1 上刃

2 下刃

11 波打ち高さ

12 波打ち高さ

13 波打ち高さ

14 波打ち高さ

【技術分野】

【0001】

本発明は、平版印刷版材料の断裁方法及び印刷方法に関するものであり、更に詳しくは、デジタル信号に基づいた画像記録が可能であり、塗布欠陥なく、安定した印刷物を得ることができる平版印刷版材料の断裁方法及び印刷方法に関する。

【背景技術】

【0002】

本発明は、平版印刷版原版に関するものであり、詳しくは、ディジタル信号に基づいた画像記録が可能であり、塗布欠陥なく、安定した印刷物を得ることができる平版印刷版原版バー塗布製造方法に関する。

【0003】

従来の印刷工程は、原稿画像からネガもしくはポジフィルムを作製し、フィルムを介してアルミ砂目支持体上に感光層を有する平版印刷版材料(平版印刷版原版)に画像を露光し、アルカリ性現像液で現像処理を行うことで平版印刷版を作製し、これを印刷機に取り付け印刷するという手順で行われてきた。

【0004】

近年、コンピューターの普及に伴い、フィルムを介さずに原稿画像データを直接印刷版に描画するコンピューター・トゥー・プレート(CTP)技術が普及しつつあり、フィルム作製に要していた時間短縮、コスト削減が可能となってきている。又印刷物のニーズとして、数千枚〜1万枚程度の刷り枚数で多種の高品質画像を印刷する、少部数多品種の傾向が高くなってきた。この為、描画時間が短く、高解像度が得られるヒートモードレーザー記録を用いた刷版作製がCTPの主流となりつつある。

【0005】

CTPの普及と同期して印刷環境もオフィス化が進み、又環境適性の面からもアルカリ現像液を必要としない、更には全く現像処理を必要としない平版印刷版材料が望まれるようになってきた。

【0006】

例えば特開平9−123387号、同9−123388号、同9−131850号には親水性結合剤中に分散された熱可塑性粒子を含有する平版印刷版原版を印刷機に取り付け、印刷機上で現像して平版印刷版を作製する方法を開示している。これらの技術に依ればアルカリ現像を施すことなく、又、現像機も要することなく刷版作製が可能であり、擬似的に現像処理不要の平版印刷版を提供できる。

【0007】

平版印刷版原版においては、支持体に親水性のアルミ基板を用いず近年プラスチックフィルムを支持体として用い得ることも記載されている。

【0008】

プラスチックフィルムは金属に比較して熱伝導性が低く、画像形成の際のレーザー露光により感熱層において発生する熱を支持体へと拡散させることなく、効率よく画像形成に利用でき、さらに、アルミニウム支持体に比較して安価であるという利点を有している。

【0009】

これらのプラスチックフィルムを支持体に用いた刷版として公報には表面をコロナ処理した支持体の使用例が挙げられており、また、プラズマ処理した支持体が開示されている。(例えば、特許文献1を参照)

また、感光性平版印刷版の金属製支持体において上刃と下刃の隙間を規定し短部のバリについて述べているが(例えば、特許文献2を参照)、プラスチックフィルム支持体上にフィラーを含む親水性層、画像形成層を順じ設けてなる平版印刷用原版について述べているものではなく、機上現像処理を行い印刷することを特徴とする平版印刷用原版の仕上がり性能、装置への搬送性能について述べているものではない。

【0010】

プラスチックフィルム支持体を用いた平版印刷用原版において、スリット後も平版印刷版に欠陥がなく、安定な取り扱い、印刷性能が得られることが望まれていた。

【特許文献1】特開平9−314794号公報

【特許文献2】特開平10−35130号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、スリット後も平版印刷版に欠陥がなく、取り扱いが安定で、印刷性能に優れた平版印刷版材料の断裁方法及び印刷方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の上記目的は以下の構成により達成される。

【0013】

1.プラスチックフィルム支持体上に少なくとも粒子を含む親水性層を有し、画像形成層を順じ設けてなる平版印刷用原版の断裁方法において、該平版印刷用原版の連続帯状プラスチックフィルム支持体を所定サイズに円盤状上刃とドラム状下刃を用いてスリットする際、円盤状上刃のドラム状下刃に対する寄せ量が0.3〜2.8kg、且つ、円盤状上刃の刃先角度が30〜85度、且つ、円盤状上刃とドラム状下刃の押し込み量が、0.5〜2.5mmであることを特徴とする平版印刷用原版の断裁方法。

【0014】

2.前記円盤状上刃のドラム状下刃に対する寄せ量が0.5〜1.5kgであることを特徴とする前記1に記載の平版印刷版材料の断裁方法。

【0015】

3.前記粒子が親水性無機粒子であることを特徴とする前記1又は2に記載の平版印刷版材料の断裁方法。

【0016】

4.前記親水性層が親水性無機粒子を60〜90質量%含有することを特徴とする前記1〜3の何れか1項に記載の平版印刷版材料の断裁方法。

【0017】

5.前記1〜4の何れか1項に記載の平版印刷版原版の断裁方法で得られたを平版印刷版材料を画像情報に基づきレーザー露光し、機上現像処理を行い印刷することを特徴とする印刷方法。

【0018】

本発明者は種々検討した結果、上記何れかの構成で、スリット後も平版印刷版に欠陥がなく、安定な取り扱い、印刷性能が得られることを初めて見出した。

【発明の効果】

【0019】

本発明による平版印刷版材料の断裁方法及び印刷方法は、スリット後も平版印刷版に欠陥がなく、取り扱いが安定で、印刷性能に優れた効果を有する。

【発明を実施するための最良の形態】

【0020】

以下、本発明を詳細に説明する。

【0021】

本発明の連続帯状プラスチックフィルム支持体を所定サイズに円盤状上刃(以下、単に下刃ともいう)とドラム状下刃(以下、単に下刃ともいう)を用いてスリットする一例を示す概略図である。

【0022】

また、図2(a)は、本発明の上刃をスリット時に下刃に押し込む様子を示す概略図である。図2(b)は上刃をシャフト8、ホルダー7、バネ6で固定する一例を示す概略図である。図3(c)は図(b)を断面から見た一例を示す概略図である。

【0023】

本発明においては、プラスチックフィルム支持体(ベース10)上に少なくとも粒子を含む親水性層、画像形成層を順じ設けてなる平版印刷用原版の断裁方法において、該平版印刷用原版の連続帯状プラスチックフィルム支持体(ベース10)を所定サイズに円盤状上刃1とドラム状下刃2を用いてスリットする際、円盤状上刃のドラム状下刃に対する寄せ量4が0.3〜2.8kgとすることが必須である。

【0024】

寄せ量が0.3kg未満であると、短部スリットが均一に切れずスリット寸法がずれたり、霧粉が発生したり弊害をもたらす。

【0025】

寄せ量が2.8kgを超えると、ベース短部に過度ストレスがかかり、ベース短部変形=波うちが発生、そのことで取り扱い不良、印刷性能が劣化することが分かった。

【0026】

尚、本発明においては、寄せ量が0.5〜1.5kgであることが本発明の効果をより奏する点で好ましい。

【0027】

また、本発明においては円盤状上刃の刃先角度3が、30〜85度、且つ、円盤状上刃とドラム状下刃の押し込み量が、0.5〜2.5mmであるとベース10の波うち、取り扱い性、印刷性能が更に安定、良好となることが分かった。

【0028】

本発明でいう波うち高さの一例を図3に示すが、この図3ではCの位置が最も波うち高さが高い。

【0029】

上刃の刃先角度が30度より、より鋭角になると、粒子を含む本プラスチックフィルム支持体の平版印刷用原版において、ベース短部に過度なストレスがかかり、そのことで予想以上にベース短部が不安定になることが分かった。

【0030】

上刃の刃先角度が85度より、より鈍角になると、粒子を含む本プラスチックフィルム支持体の平版印刷用原版において、ベース短部のせん断能力が悪くなり、そのことで切れが悪くなり、過度の負荷がベース短部に発生、予想以上にベース短部変形が起きることが分かった。

【0031】

以上より、本発明においては、上刃の刃先角度が30〜85度である。

【0032】

また、本発明においては、上刃と下刃の押し込み量は0.5〜2.5mmである。

【0033】

押し込み量が0.5mm未満であると粒子を含む本プラスチックフィルム支持体においては上刃がジャンプアウト(上刃先端我ベースの上を飛び越えてしまう)することが発生したり、ベース短部のせん断能力が悪くなり、そのことで切れが悪くなり、過度の負荷がベース短部に発生、ベース短部変形が発生することが分かった。

【0034】

押し込み量が2.5mmを超えると、粒子を含む本プラスチックフィルム支持体の平版印刷用原版において、ベース短部に過度なストレスがかかり、そのことで予想以上にベース短部変形が起きる、そのことで取り扱い性が不安定になり、印刷性能への影響を及ぼすことが本発明により分かった。

【0035】

以上より本発明においては、30〜85度、且つ、上刃と下刃の押し込み量が0.5〜2.5mmである。

【0036】

(スリット短部)

本発明における、スリット短部とは、スリットされた際、ベースの端の部分のことと定義する。

【0037】

(波うち)

本発明における、波うちとは、ベース短部の浮きの高さと定義する。

【0038】

高さが高いほど、浮き=波うちがあることになり、取り扱い性、印刷の版のズレ、寸法安定性に影響を及ぼすことになる。

【0039】

(粒子)

本発明の粒子種としては、本発明を満たすものであれば特に制限なく用いることが出来る。多孔質、無孔質、有機樹脂粒子、無機微粒子を問わず用いても良いが、多孔質無機粒子が最も良い。

【0040】

粒子としては、例えば、カーボンブラック、グラファイト、TiO2、BaSO4、ZnS、MgCO3、CaCO3、ZnO、CaO、WS2、MoS2、MgO、SnO2、Al2O3、α−Fe2O3、α−FeOOH、SiC、CeO2、BN、SiN、MoC、BC、WC、チタンカーバイド、コランダム、人造ダイアモンド、ザクロ石、ガーネット、ケイ石、トリボリ、ケイソウ土、ドロマイト等の無機フィラーやポリエチレン樹脂粒子、フッ素樹脂粒子、グアナミン樹脂粒子、アクリル樹脂粒子、シリコン樹脂粒子、メラミン樹脂粒子等の有機粒子を挙げることができる。

【0041】

(孔質無機粒子)

多孔質無機粒子は、一般に湿式法又は乾式法により製造される。湿式法ではケイ酸塩水溶液を中和して得られるゲルを乾燥、粉砕するか、中和して析出した沈降物を粉砕することで得ることができる。乾式法では四塩化珪素を水素と酸素とともに燃焼し、シリカを析出することで得られる。これらの粒子は製造条件の調整により多孔性や粒径を制御することが可能である。多孔質シリカとしては、湿式法のゲルから得られるものが特に好ましい。

【0042】

多孔質無機粒子としては、例えば、1.多孔質シリカ、2.アルミノケイ酸塩、3.ゼオライト等が挙げられる。

【0043】

2の多孔質アルミノケイ酸塩は、例えば特開平10−71764号公報に記載されている方法により製造される。

【0044】

すなわち、アルミニウムアルコキシドと珪素アルコキシドを主成分として加水分解法により合成された非晶質な複合体粒子である。また、製造時にその他の金属のアルコキシドを添加して3成分以上の複合体粒子として製造したものも本発明に使用できる。これらの複合体粒子も製造条件の調整により多孔性や粒径を制御することが可能である。

【0045】

粒子としての無機微粒子としてシリカゲル、炭酸カルシウム、酸化チタン、酸性白土、活性白土、アルミナ等を挙げることもでき、有機微粒子としてはフッ素樹脂粒子、グアナミン樹脂粒子、アクリル樹脂粒子、シリコン樹脂粒子等の樹脂粒子を挙げることができる。

【0046】

(上刃、下刃)

上刃、下刃の材質としては、例えば、SKH(高速度鋼)、SKD(ダイス鋼)、CM(工具鋼)、TH102(ステンレス鋼)、STT(超硬合金)その他、いずれであっても良く、特に制限はない。

【0047】

(上刃の下刃に対する寄せ量)

本発明における、上刃の下刃に対する寄せ量とは、上刃が下刃に接触するのに必要な力=kgと定義する。

【0048】

寄せ量は、上刃と下刃との距離、上刃のバネ長さ、バネの線径、バネ材質、上刃内径とホルダー外径との公差の総合で決定される。

【0049】

寄せ量の測定方法はプッシュプルゲージで行い、上刃側面をプッシュプルゲージで押し、上刃が動き出した力を測定し、円形の上刃の等間隔上の4点の平均とする。

【0050】

(支持体)

(プラスチックフィルム支持体)

本発明に用いる、プラスチックフィルム支持体としては、特に制限は無く、例えば、金属、プラスチックフィルム、ポリオレフィン等で処理された紙、更にこれら材料を適宜貼り合わせた複合基材等も用いることが出来る。

【0051】

プラスチックフィルムとしては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリイミド、ポリアミド、ポリプロピレン、ポリエチレン、ポリ塩化ビニル、アセテート、ナイロン、ポリエーテルイミド、ポリカーボネート、ポリスルホン、ポリフェニレンオキサイド、ポリフェニレンサルファイド、セルロースエステル類等を挙げることができる。これらプラスチックフィルムは塗布層との接着性を向上させるために、塗布面に易接着処理や下塗り層塗布を行うことが好ましい。易接着処理としては、コロナ放電処理や火炎処理、紫外線照射処理等が挙げられる。また、下塗り層としては、ゼラチンやラテックスを含む層等が挙げられる。

【0052】

(バインダー樹脂)

平版印刷用原版の親水性層、画像形成層バインダー樹脂としては特に大きな制限なく用いることが出来る。

【0053】

例えば、ポリウレタン、ポリエステル、塩化ビニル系共重合体等の塩化ビニル系樹脂、塩化ビニル−酢酸ビニル共重合体等の塩化ビニル系樹脂、ブタジエン−アクリロニトリル共重合体等のポリオレフィン系樹脂、ポリビニルブチラール等のポリビニルアセタール系樹脂、ニトロセルロース等のセルロース系樹脂、スチレン−ブタジエン共重合体等のスチレン系樹脂、ポリメチルメタクリレート等のアクリル系樹脂、ポリアミド、フェノール樹脂、エポキシ樹脂、フェノキシ樹脂、ポリビニルブチラール、ポリビニルアセトアセタール、ポリビニルホルマール等のアセタール系樹脂、及びポリビニルアルコール、ゼラチン等の水溶性樹脂等がある。

【0054】

(親水性層)

本発明で述べている親水性層とは、印刷時に水とインクの乳化した溶液が来た際、水をより多く取り込むことの出来る層と定義する。

【0055】

本発明では、基材と親水性層の間にはその他の層を形成してもよい。例えば、親水性層の接着性を改善する下引き層や、長波長の緩やかな粗さを付与するうねり形成層、親水性層が受ける応力を緩和するクッション層などである。また、これらいずれかの層が光熱変換素材を含有していてもよい。

【0056】

(画像形成層)

本発明で述べている画像形成層とは、印刷時に水とインクの乳化した溶液が来た際、インクをより多く取り込むことの出来る層と定義する。

【0057】

(画像形成層の形態)

本発明の平版印刷版原版の画像形成層は、熱により融着可能な熱溶融性粒子及び熱により親油性を発現する物質の内から選択して含有することができる。

【0058】

熱により融着可能な熱溶融性粒子としては、ワックス類、アクリル系樹脂、アイオノマー樹脂、酢酸ビニル系樹脂、塩化ビニル系樹脂、合成ゴム類、ポリウレタン樹脂、ポリエステル樹脂、フッ素系樹脂、シリコーン樹脂などの水に分散されたラテックスやエマルジョンから得られるものが挙げられる。これらの内その融点が70〜180℃のものが好ましく、表面エネルギーの親水性成分が10-4N/cm2以下であることが好ましい。融点がこの温度より低い場合には、保存時における性能劣化がし易く、この温度より高い場合には画像の強度が得られず耐刷性が劣化し易い。又表面エネルギーがこの範囲であると画像部のインキ着肉性が良好になる。このような点で熱溶融性物質としてはワックス類、アクリル系樹脂、合成ゴム類が特に好ましい。

【0059】

本発明に利用可能なワックス類としてはカルナバワックス、蜜ろう、鯨ろう、木ろう、ホホバ油、ラノリン、オゾケライト、パラフィンワックス、モンタンワックス類、キャンデリラワックス、セレシンワックス、マイクロクリスタリンワックス、ライスワックスなどの天然ワックス、ポリエチレンワックス、フィッシャートロプシュワックス、モンタンワックス誘導体、パラフィンワックス誘導体、マイクロクリスタリンワックス誘導体、高級脂肪酸等が挙げられる。又、乳化しやすくするためにこれらのワックスを酸化し、水酸基、エステル基、カルボキシル基、アルデヒド基、ペルオキシド基などの極性基を導入することもできる。

【0060】

熱により融着可能な熱溶融性粒子を含有する画像形成層には、レーザー露光時の粒子の融着性を阻害しない範囲で画像形成層の皮膜性を付与する為に親水性結着剤を含有させてもよい。

【0061】

利用可能な親水性結着剤としては例えばポリビニルアルコール、ポリ(メタ)アクリル酸、ポリ(メタ)アクリルアミド、ポリヒドロキシエチル(メタ)アクリレート、ポリビニルメチルエーテル、又は天然結合剤、例えばゼラチン、多糖類、例えばデキストラン、プルラン、セルロース、アラビアゴム、アルギニン酸が挙げられる。又親水性結着剤は、フェノール性ヒドロキシ基及び/又はカルボキシル基を有する水に不溶性、アルカリ溶解性又は膨潤性樹脂であってもよい。又種々の界面活性剤、コロイダルシリカなども利用できる。

【0062】

熱により親油性を発現する物質としては融点が70〜180℃の熱溶融性物質が利用でき、ワックス類ではカルナバワックス、蜜ろう、鯨ろう、木ろう、ホホバ油、ラノリン、オゾケライト、パラフィンワックス、モンタンワックス類、キャンデリラワックス、セレシンワックス、マイクロクリスタリンワックス、ライスワックスなどの天然ワックス、ポリエチレンワックス、フィッシャートロプシュワックス、モンタンワックス誘導体、パラフィンワックス誘導体、マイクロクリスタリンワックス誘導体、高級脂肪酸等が、アクリル系樹脂では、例えばメタクリル酸メチル、アクリル酸ブチル、アクリル酸オクチル、アクリル酸2−エチルヘキシル、スチレンなどの一種もしくは2種以上を共重合したものが、又合成ゴム類ではポリブタジエン、ポリイソプレン、ポリクロロプレン、スチレン−ブタジエン共重合体、アクリル酸エステル−ブタジエン共重合体、メタアクリル酸エステル−ブタジエン共重合体、イソブチレン−イソプレン共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−イソプレン共重合体、スチレン−イソプレン共重合体等が挙げられる。又その他に、アイオノマー樹脂、酢酸ビニル系樹脂、塩化ビニル系樹脂、ポリウレタン樹脂、ポリエステル樹脂、フッ素系樹脂、シリコーン樹脂等が利用できる。これらの親油化剤は水分散体の形で利用することが塗工のし易さの面で好ましい。又、別の形態のものとして、熱破壊可能な親水性被覆材に覆われている熱架橋剤、熱により解離する保護基により官能基がブロックされた熱架橋剤が挙げられる。これら熱架橋剤は特開平7−1849号、同7−1850号、同9−311443号、同10−6468号、同10−1141168号にマイクロカプセル化された親油性成分として記載されている。

【0063】

(平版印刷版原版の作製)

本発明の平版印刷版原版は上述した支持体上に感光する層を設けることで作製することができる。

【0064】

感光する層はバインダー樹脂及び着色剤、必要に応じて潤滑剤、分散剤、帯電防止剤、充填剤、フィラー等と溶媒とを混練して、高濃度の感光層形成組成物を調製し、次いでこれを希釈して塗布用感光層形成組成物とし、支持体上に塗布・乾燥させて形成することができる。

【0065】

感光する層を形成するための塗料に用いられる有機溶剤としては上記の組成物及び一般式で表される金属イオン錯体色素を溶解又は分散出来るものであれば特に制限は無く、例えばアルコール類(エタノール、プロパノール等)、セロソルブ類(メチルセロソルブ、エチルセロソルブ)、芳香族類(トルエン、キシレン、クロルベンゼン等)、ケトン類(アセトン、メチルエチルケトン等)、エステル系溶剤(酢酸エチル、酢酸ブチル等)、エーテル類(テトラヒドロフラン、ジオキサン等)、ハロゲン系溶剤(クロロホルム、ジクロルベンゼン等)、アミド系溶剤(例えばジメチルホルムアミド、N−メチルピロリドン等)等を用いることができる。又、着色剤層成分の混練分散には二本ロールミル、三本ロールミル、ボールミル、ペブルミル、コボルミル、トロンミル、サンドミル、サンドグラインダー、Sqegvariアトライター、高速インペラー分散機、高速ストーンミル、高速度衝撃ミル、ディスパー、高速ミキサー、ホモジナイザー、超音波分散機、オープンニーダー、連続ニーダー等を用いることができる。

【0066】

支持体上への感光する層の形成は、例えばエクストルージョン方式の押し出しコータにより塗布乾燥して行うことができ、高解像度の画像を得るため感光層表面の硬さを上げるために、該表面をカレンダー処理してもよい。

【0067】

(印刷方法及び画像露光)

本発明の平版印刷版原版に画像形成する露光光源としては、上記一般式で表される金属イオン錯体色素が感応することのできる光源であれば特に制限なく用いることができる。その中で高解像度を得るためにはエネルギー印加面積が絞り込める電磁波、特に波長が1nm〜1mmの紫外線、可視光線、赤外線が好ましく、このような光エネルギーを印加し得る光源としては、例えばレーザー、発光ダイオード、キセノンフラッシュランプ、ハロゲンランプ、カーボンアーク燈、メタルハライドランプ、タングステンランプ、石英水銀ランプ、高圧水銀ランプ等を挙げることができる。この際加えられるエネルギーは画像形成材料の種類により、露光距離、時間、強度を調整することにより適時選択して用いることができる。

【0068】

本発明の印刷方法に使用するレーザー光源としては一般によく知られているルビーレーザー、YAGレーザー、ガラスレーザーなどの固体レーザー;He−Neレーザー、Arイオンレーザー、Krイオンレーザー、CO2レーザー、COレーザー、He−Cdレーザー、N2レーザー、エキシマーレーザーなどの気体レーザー;InGaPレーザー、AlGaAsレーザー、GaAsPレーザー、InGaAsレーザー、InAsPレーザー、CdSnP2レーザー、GaSbレーザーなどの半導体レーザー;化学レーザー、色素レーザー等を挙げることができ、これらの中でも効率的にアブレートを起こさせるためには、波長が600〜1200nmのレーザーが光エネルギーを熱エネルギーに変換できることから、感度の面で好ましい。

【0069】

本発明の印刷方法では、画像情報に基づいてレーザー露光した後、現像処理を施さずに印刷することを特徴とする。

【0070】

(機上現像)

本発明における機上現像とは、以下に記載のことをいう。

【0071】

露光済みの平版印刷版用原版を印刷機のシリンダーに装着し、シリンダーを回転しながら湿し水とインキを供給することによって、平版印刷版用原版の画像形成層の未露光部を除去する方法である。

【0072】

すなわち、平版印刷版用原版を露光後、そのまま印刷機に装着し、通常の印刷過程の中で現像処理が完了する方式である。

【実施例】

【0073】

以下、実施例を挙げて本発明を具体的に説明するが、本発明の実施態様はこれらに限定されるものではない。

【0074】

《支持体の作製》:ポリエステルフィルムの作製

帝人−デュポンフィルム株式会社グレードSのPET 175μmのフィルムの両面に、8W/m2・分のコロナ放電処理を施し、次いで、表1に記載のように、一方の面に下記下引き塗布液aを乾燥膜厚0.8μmになるように塗設後にコロナ放電処理(8W/m2・分)を行いながら下引き塗布液bを乾燥膜厚0.1μmになるように塗布し、各々180℃、4分間乾燥させた(下引き面A)。

【0075】

また反対側の面に下記下引き塗布液cを乾燥膜厚0.8μmになるように塗設後にコロナ放電処理(8W/m2・分)を行いながら下引き塗布液dを乾燥膜厚1.0μmになるように塗布し、しそれぞれ180℃、4分間乾燥させた(下引き面B)。塗布後の25℃、25%RHでの表面電気抵抗は108Ωであった。また、下引き面B側の表面のEPDNに対する静摩擦係数は、0.60であった。ついで、各々の下引き層表面に下記プラズマ処理条件でプラズマ処理を施した。

【0076】

《プラズマ処理条件》

バッチ式の大気圧プラズマ処理装置(イーシー化学(株)製、AP−I−H−340)を用いて、高周波出力が4.5kW、周波数が5kHz、処理時間が5秒及びガス条件としてアルゴン、窒素及び水素の体積比をそれぞれ90%及び5%で、プラズマ処理を行った。

【0077】

《熱処理条件》

1.25m幅にスリットした後の支持体に対し、張力2hPaで180℃、1分間の低張力熱処理を実施した。

【0078】

《下引き塗布液a》;

スチレン/グリシジルメタクリレート/ブチルアクリレート=60/39/1の3元系共重合ラテックス(Tg=75℃) 6.3%(固形分基準)

スチレン/グリシジルメタクリレート/ブチルアクリレート=20/40/40の3元系共重合ラテックス 1.6%

アニオン系界面活性剤S−1 0.1%

水 92.0%

《下引き塗布液b》;

ゼラチン 1%

アニオン系界面活性剤S−1 0.05%

硬膜剤H−1 0.02%

マット剤(シリカ,平均粒径3.5μm) 0.02%

防黴剤F−1 0.01%

水 98.9%

【0079】

【化1】

【0080】

《下引き塗布液c》;

スチレン/グリシジルメタクリレート/ブチルアクリレート=20/40/40の3元系共重合ラテックス 0.4%(固形分基準)

スチレン/グリシジルメタクリレート/ブチルアクリレート/アセトアセトキシエチルメタクリレート=39/40/20/1の4元系共重合ラテックス 7.6%

アニオン系界面活性剤S−1 0.1%

水 91.9%

《下引き塗布液d》;

成分d−1/成分d−2/成分d−3=66/31/1の導電性組成物 6.4%

硬膜剤H−2 0.7%

アニオン系界面活性剤S−1 0.07%

マット剤(シリカ,平均粒径3.5μm) 0.03%

水 93.4%

成分d−1;

スチレンスルホン酸ナトリウム/マレイン酸=50/50の共重合体からなるアニオン性高分子化合物

成分d−2;

スチレン/グリシジルメタクリレート/ブチルアクリレート=40/40/20からなる3成分系共重合ラテックス

成分d−3;

スチレン/イソプレンスルホン酸ナトリウム=80/20からなる高分子活性剤

【0081】

【化2】

【0082】

上記ポリエステルフィルムの下引き面A側に下記第一親水層塗布液、第二親水層塗布液順に設けた。

【0083】

第一親水層塗布液を乾燥膜1.8(μm)になるようにバーを用い塗布を行った。

【0084】

(第一親水層塗布液)

スノーテックス−XS〔日産化学工業株式会社〕平均粒径0.005μm

9.62部

スノーテックス−ZL〔日産化学工業株式会社〕平均粒径0.085μm 0.6部

シルトンJC−40〔水澤化学工業株式会社〕平均粒径4.0μm 2.22部

オプトビーズ6500S〔日産化学工業株式会社〕被覆粒子平均粒径6.5μm

3部

カルボキシメチルセルロースナトリウム〔関東化学株式会社〕 0.12部

ミネラルコロイドMO〔ウイルバ−エリス株式会社〕 0.22部

MF−4500ブラック〔大日精化工業株式会社〕光熱変換素材 4部

リン酸三ナトリウム・12水塩〔関東化学株式会社〕 0.06部

FZ−2161 〔日本ユニカー株式会社〕 0.16部

純水 80部

さらに第一親水層上に乾燥膜厚0.6μmになるように第二親水層塗布液を設けた。

【0085】

(第二親水層塗布液)

スノーテックス−S〔日産化学工業株式会社〕平均粒径0.009μm 1.56部

スノーテックス−PSM〔日産化学工業株式会社〕平均粒径0.095μm

2.34部

シルトンJC−20〔水澤化学工業株式会社〕平均粒径1.5μm 1.2部

AMT−08〔水澤化学工業株式会社〕平均粒径0.95μm 3.6部

MP−4540〔日産化学工業株式会社〕平均粒径0.45μm 1.8部

カルボキシメチルセルロースナトリウム〔関東化学株式会社〕 0.12部

ミネラルコロイドMO〔ウイルバ−エリス株式会社〕 0.24部

MF−4500ブラック〔大日精化工業株式会社〕光熱変換素材 1.08部

リン酸三ナトリウム・12水塩〔関東化学株式会社〕 0.06部

純水 88部

上記得られた第二親水層積層品に乾燥膜厚0.55(g/m2)になるようにバー塗布装置を用いて下記画像形成層塗布を行った。

【0086】

(画像形成層)

HI−DISPER A−206〔株式会社岐阜セラック製造所〕熱溶融性粒子平均粒径0.5μm 2.5部

DL−522〔株式会社日本触媒:平均分子量170.000〕 0.75部

HI−DISPER A118〔株式会社岐阜セラック製造所〕熱溶融性粒子平均粒径0.3μm 6.55部

純水 88.5部

イソプロピルアルコール 1.5部

ペノンJE−66〔日澱化学株式会社〕 0.2部

上記3層を設けたプラスチックフィルム帯状支持体を画像形成層側から、図1、2において、材質SKH、上刃角度60度(東洋刃物株式会社製)、下刃の刃先角度90度(東洋刃物株式会社製)の平刃を使用し、上刃の下刃の押し込み量1.0mm、上刃、下刃間隙3mm、側圧0.8kgで耳1を4.25cm、A側55cm、B側55cm、耳2を4.25cm幅でスリットを行った。

【0087】

側圧はプッシュプルゲージ(株式会社シロ産業製)にて測定した。

【0088】

2条どり後印刷評価する版はA、B側と呼称、それぞれ以下の評価を行った。

【0089】

本サンプルをサンプル1(試料No.1)とする。

【0090】

また、表1に示すように、上刃角度、押し込み量、寄せ量を変更した以外は試料No.1と同様にして試料No.2〜16を作製した。

【0091】

以下の評価を行った。

【0092】

(評価)

(スリット後の長さ)

スリット後の版A側、B側の実長幅を測定し、長幅が理論値幅に対する差を表記した。

差が小さいほうがスリット精度が良いことになる。(表1中、A、B欄)

(波うち高さmm)

600mm幅2条どりにスリット後にサンプルを長さ1m切り取り、23℃、48%環境下で1mサイド側の短部の浮き度合いをベース厚み込みで最も高いところを測定。

【0093】

高さが高いほど、浮き=波うちがあることになり、取り扱い性、印刷の版のズレ、寸法安定性に影響を及ぼすことになる。ベース短部の浮きを波うちと定義する。

【0094】

(印刷機への版の装着性)

イ)印刷機への版の装着性を100人に行ってもらい下記ランクの積算で評価した。

【0095】

総合点数が高い方が良いことになる。

【0096】

3・・・問題なし

2・・・若干取り付けにくいが許容レベル

1・・・とりつけにくく問題あり

ロ)23℃、48%環境下で下記搬送性を行った直後の5枚目のサンプルを取り扱った時の様子を下記ランクにて評価した。

【0097】

同様の評価を100人行い、下記ランクの積算を表記した。数の大きいほうが良好である。

【0098】

3・・・問題なし

2・・・若干取り扱い性が悪いが許容レベル

1・・・とりつけにくく問題あり

(取り扱い性)

600mm幅にスリット後の各サンプルを3×2.54cmのコアに画像層面外巻きにして巻きつけ、カラーデシジョンII型(コニカ株式会社製)を用いて連続20枚搬送し、搬送性の評価を行った。

【0099】

3・・・問題なし

2・・・短部に波うちがあり、取り扱いにくいが扱えるレベル

1・・・短部に波うちがあり、不快感を感じた

以下の評価も更に行った。

【0100】

(平版印刷版原版の露光及び印刷)

得られた平版印刷版原版に半導体レーザー光源(発光波長830nm、スポット寸法10μmの光源で解像度は走査方向、副走査方向ともに2000dpi)を用いて175線相当で50%網点画像及びベタ画像を、走査速度を変えて画像面における照射エネルギー量が250mJ/cm2で露光した。

【0101】

尚、dpiとは2.54cm当たりのドットの数を表す。

【0102】

露光後の平版印刷版原版を現像処理を行なわずにハイデルGTO印刷機に取り付け、エッチング液としてSEU−3(コニカ(株)製)の45倍水希釈液、インキとしてハイエコー(東洋インキ製造(株)製)を用い、印刷紙として上質紙を用いて印刷を行った。

印刷は、23度、48%の環境下で行った。

【0103】

(印刷物仕上がり品質の良好枚数)

50%の網点画像の印刷物の仕上がり品質が、実用上使用可能で良好になり始めるまでに印刷枚数を目視評価した。

【0104】

枚数が少ないほうが損紙も少なく良好である。

【0105】

(印刷の版のズレ、寸法安定性)

印刷後100枚目と10000枚目の印刷物をライトテーブル上で重ね、画像パターンのズレを観察した。ズレが大きい方が寸法安定性が悪いことになる。

【0106】

更に上刃角度(何れも東洋刃物株式会社製)、上刃押し込み量、寄せ量違いサンプルも含め、比較も評価した。結果を以下の表に示す。

【0107】

【表1】

【0108】

表より分かるよう本発明の試料は比較に比して、取り扱い性が良く、印刷性能の良好な版が得られていることが分かる。

【図面の簡単な説明】

【0109】

【図1】連続帯状プラスチックフィルム支持体(ベース)を所定サイズに円盤状上刃とドラム状下刃を用いてスリットする一例を示す概略図である。

【図2】スリット時の上刃が下刃に押し込む様子の一例、上刃の固定一例及び該上刃を断面から見た一例を示す概略図である。

【図3】本発明の波うち高さの様子の一例を示す概略図である。

【符号の説明】

【0110】

1 上刃

2 下刃

11 波打ち高さ

12 波打ち高さ

13 波打ち高さ

14 波打ち高さ

【特許請求の範囲】

【請求項1】

プラスチックフィルム支持体上に少なくとも粒子を含む親水性層を有し、画像形成層を順じ設けてなる平版印刷用原版の断裁方法において、該平版印刷用原版の連続帯状プラスチックフィルム支持体を所定サイズに円盤状上刃とドラム状下刃を用いてスリットする際、円盤状上刃のドラム状下刃に対する寄せ量が0.3〜2.8kg、且つ、円盤状上刃の刃先角度が30〜85度、且つ、円盤状上刃とドラム状下刃の押し込み量が、0.5〜2.5mmであることを特徴とする平版印刷用原版の断裁方法。

【請求項2】

前記円盤状上刃のドラム状下刃に対する寄せ量が0.5〜1.5kgであることを特徴とする請求項1に記載の平版印刷版材料の断裁方法。

【請求項3】

前記粒子が親水性無機粒子であることを特徴とする請求項1又は2に記載の平版印刷版材料の断裁方法。

【請求項4】

前記親水性層が親水性無機粒子を60〜90質量%含有することを特徴とする請求項1〜3の何れか1項に記載の平版印刷版材料の断裁方法。

【請求項5】

請求項1〜4の何れか1項に記載の平版印刷版原版の断裁方法で得られたを平版印刷版材料を画像情報に基づきレーザー露光し、機上現像処理を行い印刷することを特徴とする印刷方法。

【請求項1】

プラスチックフィルム支持体上に少なくとも粒子を含む親水性層を有し、画像形成層を順じ設けてなる平版印刷用原版の断裁方法において、該平版印刷用原版の連続帯状プラスチックフィルム支持体を所定サイズに円盤状上刃とドラム状下刃を用いてスリットする際、円盤状上刃のドラム状下刃に対する寄せ量が0.3〜2.8kg、且つ、円盤状上刃の刃先角度が30〜85度、且つ、円盤状上刃とドラム状下刃の押し込み量が、0.5〜2.5mmであることを特徴とする平版印刷用原版の断裁方法。

【請求項2】

前記円盤状上刃のドラム状下刃に対する寄せ量が0.5〜1.5kgであることを特徴とする請求項1に記載の平版印刷版材料の断裁方法。

【請求項3】

前記粒子が親水性無機粒子であることを特徴とする請求項1又は2に記載の平版印刷版材料の断裁方法。

【請求項4】

前記親水性層が親水性無機粒子を60〜90質量%含有することを特徴とする請求項1〜3の何れか1項に記載の平版印刷版材料の断裁方法。

【請求項5】

請求項1〜4の何れか1項に記載の平版印刷版原版の断裁方法で得られたを平版印刷版材料を画像情報に基づきレーザー露光し、機上現像処理を行い印刷することを特徴とする印刷方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−76301(P2007−76301A)

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2005−270022(P2005−270022)

【出願日】平成17年9月16日(2005.9.16)

【出願人】(303000420)コニカミノルタエムジー株式会社 (2,950)

【Fターム(参考)】

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成17年9月16日(2005.9.16)

【出願人】(303000420)コニカミノルタエムジー株式会社 (2,950)

【Fターム(参考)】

[ Back to top ]