平行ミラーデバイス及びその製造方法

【課題】 一対のミラーチップを対向配置した平行ミラーデバイスにおいて、平行度及び位置ずれを簡便、かつ、短時間で測定可能とする。

【解決手段】 一対のミラーチップ2間の平行度及び位置ずれを検出するための検査光を反射させる反射部2Dを各ミラーチップ2の対角の位置に設ける。これにより、一対の反射部2Dのうちいずれか一方の反射部2Dに照射された検査光を他方の反射部2Dに向かうように反射させるとともに、他方の反射部2Dで反射した光の光量及び光量分布を検出することにより、ミラーチップ2間の平行度と位置ずれを一度の測定で判断することができる。したがって、対向させたミラーチップ2間の平行度及び位置ずれを、簡便かつ短時間で測定することが可能となる。

【解決手段】 一対のミラーチップ2間の平行度及び位置ずれを検出するための検査光を反射させる反射部2Dを各ミラーチップ2の対角の位置に設ける。これにより、一対の反射部2Dのうちいずれか一方の反射部2Dに照射された検査光を他方の反射部2Dに向かうように反射させるとともに、他方の反射部2Dで反射した光の光量及び光量分布を検出することにより、ミラーチップ2間の平行度と位置ずれを一度の測定で判断することができる。したがって、対向させたミラーチップ2間の平行度及び位置ずれを、簡便かつ短時間で測定することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対向した2つのミラーチップ間で光を多重反射させる平行ミラーデバイス、及びその製造方法に関するものである。

【背景技術】

【0002】

ガスの濃度を測定するガスセンサは、ガスの種類によって特定波長の光を吸収することを利用している。しかし、低濃度のガスを検出するためには、光がガスを通過する長さ(光路長)を長くする必要があるため、ガスセンサが大型化を招いてしまう。

【0003】

これに対して、発明者等は、高反射率の凹面ミラー部を有する一対のミラーチップを対向させ、一方のミラーチップの外部から一対のミラーチップ間に光を入射させ、その入射した光をミラー部間で多重反射させた後、他方のミラーチップから光を出射させることにより、光路長を実際のミラーチップ間の距離よりも長くしたガスセンサを試作検討した。

【0004】

しかし、上記試作検討に係るガスセンサでは、ミラーチップ間に導入した光は、各ミラー部において複数回反射するため、一対のミラーチップ間の平行度及び位置ずれがガスセンサの特性に大きく影響してしまうという問題がある。したがって、上記試作検討に係るガスセンサにおいては、対向させた一対のミラーチップ間の平行度及び位置ずれを高精度に管理する必要がある。

【0005】

そして、例えば特許文献1に記載の発明では、一対のチップを高精度で平行に実装するために、最低3ヶ所以上の点でチップ間の距離を測定することにより、一対のチップ間の傾きを測定するとともに、この測定結果に基づいて一対のチップ間の平行度を再調整している。

【特許文献1】特開平5−326633号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の発明では、チップ間の距離を最低3ヶ所以上測定する必要があるため、測定が複雑であり、かつ、平行度を再調整する度に最低3ヶ所以上の点でチップ間の距離を再測定する必要があり、製造工数の低減を図ることが難しい。

【0007】

本発明は、上記点に鑑み、上記試作検討に係るガスセンサのごとく、一対のミラーチップを対向配置した平行ミラーデバイスにおいて、平行度及び位置ずれを簡便、かつ、短時間で測定することのできる平行ミラーデバイス、及びこの平行ミラーデバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するために、請求項1に記載の発明では、光を反射するミラー部(2C)を有し、ミラー部(2C)が対向するように離隔して配設された一対のミラーチップ(2)と、一対のミラーチップ(2)を保持する保持部材(3)と、一対のミラーチップ(2)それぞれに設けられ、一対のミラーチップ(2)間の平行度及び位置ずれを検出するための光を反射させる反射部(2D)とを備え、一対の反射部(2D)ぞれぞれは、ミラー部(2C)が形成された面と同一側のうちミラー部(2C)以外の領域に設けられており、さらに、一方のミラーチップ(2)側から他方のミラーチップ(2)側に向かう向き(L)と直交する仮想面(S)に一対の反射部(2D)が投影されたとき、一方の反射部(2D)は、他方の反射部(2D)に対して位置がずれていることを特徴とする。

【0009】

これにより、請求項1に記載の発明では、一対の反射部(2D)のうちいずれか一方の反射部(2D)に照射された光を他方の反射部(2D)に向かうように反射させるとともに、他方の反射部(2D)で反射した光の光量及び光量分布を検出することにより、ミラーチップ(2)間の平行度と位置ずれを一度の測定で判断することができる。

【0010】

したがって、対向させたミラーチップ(2)間の平行度及び位置ずれを、簡便かつ短時間で測定することが可能となる。

なお、ミラーチップ(2)に反射部(2D)が設けられていない場合には、そもそも上記したような手法を用いてミラーチップ(2)間の平行度及び位置ずれを測定することができないので、対向させたミラーチップ(2)間の平行度及び位置ずれを、簡便かつ短時間で測定することは不可能である。

【0011】

請求項2に記載の発明では、一対の反射部(2D)及び一対のミラーチップ(2)が仮想面(S)に投影されたとき、一対の反射部(2D)は、いずれかのミラーチップ(2)の中心に対して対称となる位置に位置することを特徴とする。

【0012】

これにより、請求項2に記載の発明では、一対の反射部(2D)間の距離が長くなるとともに、一方の反射部(2D)で反射して他方の反射部(2D)に入射する光と他方の反射部(2D)とのなす角が小さくなるので、検出する光の光量及び光量分布の変化が大きくなり、平行度や位置ずれを精度良く検出することが可能となる。

【0013】

なお、「ミラーチップ(2)の中心」とは、仮想面(S)に投影されたミラーチップ(2)の図心(面積モーメントが釣り合う位置)をいう。

請求項3に記載の発明では、一対のミラーチップ(2)の輪郭は矩形状であり、さらに、一対の反射部(2D)及び一対のミラーチップ(2)が仮想面(S)に投影されたとき、一方の反射部(2D)は、他方の反射部(2D)に対してミラーチップ(2)の対角の位置に位置することを特徴とする。

【0014】

これにより、請求項3に記載の発明においても、請求項2に記載の発明と同様に、一対の反射部(2D)間の距離が長くなるとともに、一方の反射部(2D)で反射して他方の反射部(2D)に入射する光と他方の反射部(2D)とのなす角が小さくなるので、平行度や位置ずれを精度良く検出することが可能となる。

【0015】

請求項4に記載の発明では、 一対の反射部(2D)のうち一方の反射部(2D)は、他方の反射部(2D)より大きいことを特徴とする。

これにより、請求項4に記載の発明では、小さい方の反射部(2D)に最初に光を照射し、この小さい方の反射部(2D)で反射した光を大きい方の反射部(2D)に入射させるようにすれば、一対のミラーチップ(2)間の平行度及び位置ずれが、仮に、目標とする所定の精度範囲内であるときには、小さい方の反射部(2D)で反射した光の全てが大きい方の反射部(2D)に入射する。

【0016】

逆に、一対のミラーチップ(2)間の平行度及び位置ずれが、目標とする所定の精度範囲外であるときには、小さい方の反射部(2D)で反射した光の全てが大きい方の反射部(2D)に入射せず、検出する光の光量が減少してしまう。

【0017】

したがって、小さい方の反射部(2D)で反射した光の全てが、大きい方の反射部(2D)に入射したか否かを検出することにより、一対のミラーチップ(2)間の平行度及び位置ずれの測定を、より簡便に行うことが可能となる。

【0018】

因みに、大きい方の反射部(2D)に最初に光を照射させ、この大きい方の反射部(2D)で反射した光を小さい方の反射部(2D)に入射させると、一対のミラーチップ(2)間の平行度及び位置ずれが目標とする所定の精度範囲内であっても、大きい方の反射部(2D)で反射した光の全てを小さい方の反射部(2D)に入射させることが難しくなるため、一対のミラーチップ(2)間の平行度及び位置ずれの測定が難しくなる。

【0019】

請求項5に記載の発明では、一対の反射部(2D)は、光を反射する高反射領域(2E)、及び高反射領域(2E)の外周部側に設けられた低反射領域(2F)を有していることを特徴とする。

【0020】

これにより、請求項5に記載の発明では、仮に、一対のミラーチップ(2)間の平行度及び位置ずれが、目標とする所定の精度範囲外であるときには、照射された光は、高反射領域(2E)で反射することなく低反射領域(2F)で反射することとなるので、検出する光の光量及び光量分布の変化が大きくなり、平行度や位置ずれを精度良く検出することが可能となる。

【0021】

なお、低反射領域(2F)と高反射領域(2E)とは、光の反射率、散乱率、及び拡散率のうち少なくとも1つが異なっていることにより、光の反射状態が相違していることをいう。

【0022】

ところで、反射部(2D)に照射される光は、通常、円形断面を有するビーム状の光線であるので、反射部(2D)において光線は楕円状の領域で反射する。そこで、請求項6に記載の発明では、高反射領域(2E)及び低反射領域(2F)は、同一点を中心とする楕円形であることを特徴としている。

【0023】

これにより、請求項6に記載の発明では、一対のミラーチップ(2)間の平行度及び位置ずれに関する情報、つまり検出する光の光量及び光量分布を効率良く取得できる。

請求項7に記載の発明では、反射部(2D)に照射される光のビーム直径をaとし、反射部(2D)と光との成す角をθとしたとき、高反射領域(2E)の短径寸法はa以上、長径寸法はa/sinθ以上であり、さらに、低反射領域(2F)の短径寸法及び長径寸法それぞれは、高反射領域(2E)の短径寸法及び長径寸法それぞれの2倍以上であることを特徴とする。

【0024】

これにより、請求項7に記載の発明では、目標とする精度に合わせた測定を行うことが可能となる。

請求項8に記載の発明では、反射部(2D)は、ミラーチップ(2)に形成された凹部(2G)の底面に形成されていることを特徴とする。

【0025】

これにより、請求項8に記載の発明では、凹部(2G)の底面に形成された反射部(2D)が請求項5に記載された高反射領域(2E)として機能し、凹部(2G)の底面以外の部位が請求項5に記載された低反射領域(2F)として機能する。

【0026】

したがって、2種類の反射領域を形成することなく、請求項5に記載された発明と同様な作用効果を得ることができるので、反射部(2D)の製造工数を削減しつつ、目標とする精度に合わせた測定を行うことが可能となる。

【0027】

請求項9に記載の発明では、 請求項1ないし8のいずれか1つに記載の平行ミラーデバイスの製造方法であって、一対のミラーチップ(2)を略平行に配置した状態で一対のミラーチップ(2)を保持する第1工程と、一対の反射部(2D)のうちいずれか一方の反射部(2D)に照射された光が、一方の反射部(2D)にて反射して他方の反射部(2D)に向かうように一方の反射部(2D)に光を照射する第2工程と、光量を測定する光学素子をマトリックス状に配置した受光器(26)にて他方の反射部(2D)で反射した光を検出する第3工程と、受光器(26)にて検出した光量及び光量分布に基づいて、一対のミラーチップ(2)間の平行度及び位置ずれを検出する第4工程と、第4工程で検出された一対のミラーチップ(2)間の平行度及び位置ずれに基づいて、一対のミラーチップ(2)間の平行度及び位置ずれが所定範囲内となるように補正する第5工程と、一対のミラーチップ(2)間の平行度及び位置ずれが所定範囲内であるときに、一対のミラーチップ(2)を保持部材(3)にて保持固定する第6工程とを備えることを特徴とする。

【0028】

これにより、請求項9に記載の発明では、他方の反射部(2D)で反射した光の光量及び光量分布を検出することにより、ミラーチップ(2)間の平行度と位置ずれを一度の測定で判断することができる。したがって、対向させたミラーチップ(2)間の平行度及び位置ずれを、簡便かつ短時間で測定することが可能となる。

【0029】

請求項10に記載の発明では、第1工程においては、ミラー部(2C)の反対側からミラーチップ(2)に接触する保持ブロック(21)、及びミラーチップ(2)と保持ブロック(21)との隙間に存在する空気を吸引する真空ポンプ(22)を有して構成されたチャッキング装置を用いて、一対のミラーチップ(2)を略平行に配置した状態で一対のミラーチップ(2)を保持することを特徴とする。

【0030】

これにより、請求項10に記載の発明では、ミラーチップ(2)を簡便に着脱することができる。

因みに、上記各手段等の括弧内の符号は、後述する実施形態に記載の具体的手段等との対応関係を示す一例であり、本発明は上記各手段等の括弧内の符号に示された具体的手段に限定されるものではない。

【発明を実施するための最良の形態】

【0031】

本実施形態は、本発明に係る平行ミラーデバイスをガスセンサに適用したものであり、以下に本発明の実施形態を図面と共に説明する。

(第1実施形態)

1.図面の説明

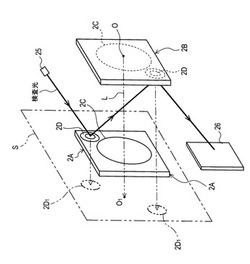

図1は本実施形態に係るガスセンサ1の構造を示す模式図であり、図2(a)は本実施形態に係るガスセンサ1の組み立て用治具20の概略を示す図であり、図2(b)はミラーチップ2を保持する保持ブロック21の斜視図である。

【0032】

図3(a)はミラーチップ2の正面図であり、図3(b)は図3(a)のA−A断面図であり、図4は反射部2D位置関係を示した図であり、図5(a)は反射部2Dの正面図であり、図5(b)は反射部2Dの側面図である。

【0033】

図6(a)は平行度及び位置ずれを測定する際の測定用ビーム光の軌跡を示す図であり、図6(b)は平行度及び位置ずれを測定する際に用いられる受光器26の概念図であり、図7は平行度及び位置ずれを測定する際の作業手順を示す工程図である。

【0034】

図8(a)〜図8(c)は想定される平行度のずれ及び位置ずれの類型を示す図であり、図8(d)はずれの方向の定義を示す図であり、図9(a)〜図9(c)は平行度のずれ及び位置ずれの類型に対応した検出結果の一例を示す図である。

【0035】

2.ガスセンサの構成(図1参照)

ガスセンサ1は、図1に示すように、輪郭が矩形状に形成された一対のミラーチップ2、これら一対のミラーチップ2を対向させた状態で保持する筐体3、紙面左側のミラーチップ2(以下、このミラーチップ2を第1ミラーチップ2Aという。)側に配設された発光部4、及び紙面右側のミラーチップ2(以下、このミラーチップ2を第2ミラーチップ2Bという。)側に配設された受光部5等を有して構成されている。

【0036】

また、第1ミラーチップ2Aと第2ミラーチップ2Bとは、測定対象となるガスが充填される空隙3Aを挟んで互いに離隔した状態で対向しているとともに、両ミラーチップ2A、2Bの対向面それぞれには、発光部4から空隙3A内に入射された光(本実施形態では、赤外光)を反射させるミラー部2Cが設けられている。

【0037】

因みに、ミラー部2Cは、空隙3A内に焦点があるような凹面鏡にて構成されており、このミラー部2Cは、アルミニウムをミラーチップ2に蒸着させることにより形成された薄膜により形成されている。そして、筐体3には、検査対象ガスを空隙3Aに導く導入口3Bが設けられている。

【0038】

また、両ミラーチップ2A、2Bそれぞれには、図3及び図4に示すように、一対のミラーチップ2間の平行度及び位置ずれを検出するためのビーム状の光(以下、この光を検査光という。)を反射させる平面状の反射部2Dが設けられており、これらの反射部2Dは、ミラーチップ2のうちミラー部2Cが形成された面と同一側のうちミラー部2C以外の領域に設けられている。

【0039】

そして、一対の反射部2Dは、図4に示すように、一方の反射部2Dが他方の反射部2Dに対してずれるように、互いに対角の位置に設けられている。

つまり、第2ミラーチップ2B側から第1ミラーチップ2A側に向かう向きLと直交する仮想面Sに一対の反射部2D及び一対のミラーチップ2が投影されたとき、その投影された一対の反射部2D1は、仮想面Sに投影されたいずれかのミラーチップ2の中心O1に対して対称となる位置関係となっている。

【0040】

なお、「仮想面Sに投影されたいずれかのミラーチップ2の中心O1」とは、いずれかのミラーチップ2の中心Oに対応する仮想面S上の点であり、「ミラーチップ2の中心O」とは、ミラーチップ2の図心(面積モーメントが釣り合う位置)をいう。

【0041】

また、反射部2Dは、図5(a)に示すように、同一点を中心とする2つの楕円状の反射領域2E、2Fにて構成されており、これら2つの反射領域2E、2Fのうち中心側の反射領域2E(以下、この反射領域を高反射領域2Eという。)は、その外周側に設けられた反射領域2F(以下、この反射領域を低反射領域2Fという。)に比べて、特定方向に反射する光の光量が大きくなるように設定されている。

【0042】

ここで、「特定方向に反射する光」とは、反射部2D(高反射領域2E及び低反射領域2F)を凸凹の無い平面鏡とした場合にエウクレイデスの光の反射の法則に従って反射する光、つまり、入射角と等しい角度の方向に反射する光をいう。

【0043】

そして、本実施形態では、Al又はGe/ZnSを蒸着することにより高反射領域2Eを形成し、Al又はGe/ZnSを蒸着して形成した膜にカーボンブラックを塗布することにより低反射領域2Fを形成し、高反射領域2Eにおける特定方向に反射する光の光量が、低反射領域2Fにおける特定方向に反射する光の光量より大きくなるようにしている。

【0044】

また、図5(a)及び図5(b)に示すように、反射部2Dに照射される光のビーム直径をaとし、反射部2Dと検査光との成す角をθとしたとき、高反射領域2Eの短径寸法W1はa以上、長径寸法H1はa/sinθ以上であり、かつ、低反射領域2Fの短径寸法W2及び長径寸法H2それぞれは、高反射領域2Eの短径寸法W1及び長径寸法H1それぞれの2倍以上に設定されている。

【0045】

そして、一対の反射部2Dは、図3に示すように、その長径方向がミラーチップ2の対角線と略平行となるようにミラーチップ2に形成されているとともに、検査光を最初に第1ミラーチップ2Aの反射部2Dに照射する場合、第2ミラーチップ2Bの反射部2D(高反射領域2E及び低反射領域2F)は、第1ミラーチップ2Aの反射部2D(高反射領域2E及び低反射領域2F)より大きな寸法に設定されている。

【0046】

3.ガスセンサの作動

本実施形態に係るガスセンサ1は、空隙3Aに検査対象ガスを充填した状態で、発光部4から空隙3A内に照射された光をミラー部2C間で多重反射させた後、受光部5にて光を検出することにより、検査対象ガスの濃度を測定する。

【0047】

なお、ミラー部2Cで光の反射率は100%ではなく、1%〜10%程度の光がミラー部2C(ミラーチップ2)を透過する。そこで、本実施形態では、第1ミラーチップ2Aの背面側から光を空隙3A内に入射させ、第2ミラーチップ2Bの背面側に設けられた受光部5で光を検出する。

【0048】

つまり、第1ミラーチップ2Aのミラー部2Cの背面側から空隙3Aに入射した光は、第2ミラーチップ2Bのミラー部2Cにて反射するが、その一部はミラー部2Cを透過して受光部5で受光される。

【0049】

そして、第2ミラーチップ2Bのミラー部2Cで反射した光は、第1ミラーチップ2Aのミラー部2Cで反射し、再び、第2ミラーチップ2Bのミラー部2Cに到達し、その一部はミラー部2Cを透過して受光部5で受光され、他は第2ミラーチップ2Bのミラー部2Cで反射して第1ミラーチップ2Aのミラー部2Cに到達する。

【0050】

このように、本実施形態では、光をミラー部2C間で多重反射させることにより、光路長を実際のミラーチップ2間の距離よりも長くしてガスセンサ1の小型化を図っている。

4.ガスセンサの製造(組み立て)方法

4.1.ガスセンサの製造(組み立て)の概要

図2(a)はガスセンサ1の組立時に用いられる治具20の概要を示す図である。

【0051】

保持ブロック21は、ミラー部2Cの反対側からミラーチップ2に接触してミラーチップ2を保持する金属製(本実施形態では、アルミニウム製)のものであり、真空ポンプ22は、ミラーチップ2と保持ブロック21との隙間に存在する空気を吸引することにより、ミラーチップ2を保持ブロック21に密着させるものである。

【0052】

なお、保持ブロック21には、図2(b)に示すように、ミラーチップ2を位置決めするための段差部21A、及び真空ポンプ22に連通する連通口21Bが設けられている。

また、図2(a)中、バルブ23は、真空ポンプ22により生成された負圧の断続を行うものであり、このバルブ23が閉じられると、負圧の供給が停止し、ミラーチップ2を保持ブロック21から取り外すことができ、一方、バルブ23が開かれると、負圧が供給されるため、ミラーチップ2が保持ブロックに密着して保持(チャッキング)される。

【0053】

なお、ステージ21Cは、保持ブロック21を変位させるための変位手段であり、計測器21Dは、保持ブロック21の変位量を計測するものである。

また、光源25は検査光を反射部2Dに向けて照射するものであり、本実施形態では、光源25としてHe−Neレーザ光源を用いている。

【0054】

受光器26は、反射部2Dにて反射した検査光の光量を検出するものであり、この受光器26は、図6(b)に示すように、複数個のPINダイオード等の光学素子26A(図6(b)のD1−1やD5−5等と記載されている部位)をマトリックス(格子)状に配置することにより、受光した位置に応じた光量を検出することができるようにしたものである。

【0055】

そして、一対のミラーチップ2が互いに所定間隔を有して略平行に治具20に保持されると、図7に示す工程表に従って第1ミラーチップ2Aと第2ミラーチップ2Bとの平行度及び位置ずれが補正される。因みに、図7に示す工程表は、作業者が行う作業を、その工程順に示したものである。

【0056】

すなわち、一対のミラーチップ2が互いに所定間隔を有して略平行に治具20に保持されると、先ず、図2(a)、図6(a)又は図4に示すように、光源25から第1ミラーチップ2Aの反射部2Dに向けて検査光が照射される(S1)。

【0057】

このとき、光源25から照射される検査光の向きは、設計寸法において、検査光の全てが第1ミラーチップ2Aの高反射領域2Eに入射して反射するとともに、この第1ミラーチップ2Aのミラー部2Cにて反射した検査光の全てが第2ミラーチップ2Bの高反射領域2Eに入射して反射するように設定されている。

【0058】

このため、第1ミラーチップ2Aと第2ミラーチップ2Bとの平行度及び位置ずれが設計公差範囲からずれると、これに応じて受光器26で受光される光の光量及び光量分布が大きく変化する。

【0059】

そこで、光源25から第1ミラーチップ2Aの反射部2Dに向けて検査光が照射されると、図7に示すように、受光器26での受光量及び受光形状(光量分布グラフの形状)が、設計上の目標範囲にあるか否かが判定される(S5)。

【0060】

このとき、受光器26での受光量及び受光形状が、設計上の目標範囲にないと判定された場合には(S5:NO)、ステージ21Cを介してミラーチップ2の傾き及び位置が補正される(S7)。なお、S5で行われる判定手法の詳細は後述する。

【0061】

そして、ミラーチップ2の傾き及び位置が補正されると(S7)、再び、受光器26での受光量及び受光形状が設計上の目標範囲にあるか否かが判定され(S5)、受光器26での受光量及び受光形状が設計上の目標範囲にあると判定された場合には(S5:YES)、一対のミラーチップ2が筐体3に固定された後(S9)、一対のミラーチップ2が治具20(保持ブロック21)から外され(S11)、その後、発光部4や受光部5等のその他の部品が組み付けられる(S13)。

【0062】

4.2.受光量及び受光形状の判定(S5)の詳細

図6(a)に示すように、光源25から照射される検査光の向きは、設計寸法において、検査光の全てが第1ミラーチップ2Aの高反射領域2Eに入射して反射するとともに、この第1ミラーチップ2Aのミラー部2Cにて反射した検査光の全てが第2ミラーチップ2Bの高反射領域2Eに入射して反射するように設定されているので、第1ミラーチップ2Aと第2ミラーチップ2Bとの平行度及び位置ずれが設計公差範囲からずれると、これに応じて受光器26で受光される光の光量及び光量分布が大きく変化する。

【0063】

また、第1ミラーチップ2Aに対する第2ミラーチップ2Bの平行度及び位置ずれの類型としては、図8(a)に示すXY平面上の位置ずれ及びXY平面上(Z軸周り)の回転ずれ(以下、この類型を平面内のずれという。)、図8(b)に示すZ軸方向のずれ(以下、この類型を距離のずれという。)、並びに図8(c)に示す平行度のずれ(X軸周り又はY軸周りの回転ずれ)等が考えられる。

【0064】

因みに、X軸、Y軸及びZ軸は、図8(d)に示すように、X軸及びY軸は、第1ミラーチップ2Aに平行な平面において互いに直交する軸であり、Z軸はX軸及びY軸に直交する軸である。

【0065】

そして、仮に、平面内のずれのみが発生すると、例えば受光器26のDn−3(n=1〜5)で示される光学素子26Aに検出される光量は、図9(a)に示すように、破線で示される目標値(設計公差範囲内の値)に対して、特定の光学素子26A(D2−3)にて受光される光量が減少するように変化する。

【0066】

また仮に、距離のずれのみが発生すると、例えば受光器26のDn−3(n=1〜5)で示される光学素子26Aに検出される光量は、図9(b)に示すように、破線で示される目標値に対して、受光する光学素子26Aが変化する(D2−3→D5−3)。

【0067】

また仮に、平行度のずれのみが発生すると、例えば受光器26のDn−3(n=1〜5)で示される光学素子26Aに検出される光量は、図9(c)に示すように、破線で示される目標値(設計公差範囲内の値)に対して、特定の光学素子26A(D2−3、D3−3、D4−3)にて受光される光量が減少変化するともに、受光する光学素子26A(D5−3)が変化する。

【0068】

このように、第1ミラーチップ2Aに対する第2ミラーチップ2Bの平行度及び位置ずれが発生すると、受光器26での受光量及び光量分布グラフの形状が、設計上の目標値に対して変化するので、受光器26での受光量及び光量分布グラフの形状に基づいて、第1ミラーチップ2Aに対して第2ミラーチップ2Bがどのようにずれているかを推測することができる。

【0069】

5.本実施形態に係るガスセンサの特徴

本実施形態では、検査光を反射させる反射部2Dを一対のミラーチップ2に設けているので、一対の反射部2Dのうちいずれか一方の反射部2D(本実施形態では、第1ミラーチップ2Aの反射部2D)に照射された検査光を他方の反射部2D(本実施形態では、第2ミラーチップ2Bの反射部2D)に向かうように反射させるとともに、他方の反射部2Dで反射した光の光量及び光量分布を検出することにより、ミラーチップ2間の平行度と位置ずれを一度の測定で判断することができる。

【0070】

したがって、上述したように、対向させたミラーチップ2間の平行度及び位置ずれを、簡便かつ短時間で測定することが可能となる。

また、本実施形態では、一対の反射部2D及び一対のミラーチップ2が仮想面Sに投影されたとき、仮想面Sに投影された一対の反射部2D1は、ミラーチップ2の中心O1に対して対称となっているので、一対の反射部2D間の距離が長くなるとともに、一方の反射部2Dで反射して他方の反射部2Dに入射する光と他方の反射部2Dとのなす角が小さくなるので、検出する光の光量及び光量分布の変化が大きくなり、平行度や位置ずれを精度良く検出することが可能となる。

【0071】

また、本実施形態では、一対の反射部2Dのうち一方の反射部2Dは、他方の反射部2Dより大きいので、小さい方の反射部2D(本実施形態では、第1ミラーチップ2Aの反射部2D)に最初に光を照射し、この小さい方の反射部2Dで反射した光を大きい方の反射部2D(本実施形態では、第2ミラーチップ2Bの反射部2D)に入射させるようにすれば、一対のミラーチップ2間の平行度及び位置ずれが、仮に、目標とする所定の精度範囲内であるときには、小さい方の反射部2Dで反射した光の全てが大きい方の反射部2Dに入射する。

【0072】

逆に、一対のミラーチップ2間の平行度及び位置ずれが、目標とする所定の精度範囲外であるときには、小さい方の反射部2Dで反射した光の全てが大きい方の反射部2Dに入射せず、検出する光の光量が減少してしまう。

【0073】

したがって、小さい方の反射部2Dで反射した光の全てが、大きい方の反射部2Dに入射したか否かを検出することにより、一対のミラーチップ2間の平行度及び位置ずれの測定を、より簡便に行うことが可能となる。

【0074】

また、本実施形態では、一対の反射部2Dは、光を反射する高反射領域2E、及び高反射領域2Eの外周部側に設けられた低反射領域2Fを有しているので、仮に、一対のミラーチップ2間の平行度及び位置ずれが、目標とする所定の精度範囲外であるときには、照射された光は、高反射領域2Eで反射することなく低反射領域2Fで反射することとなる。

【0075】

したがって、検出する光の光量及び光量分布の変化が大きくなり、平行度や位置ずれを精度良く検出することが可能となる。

ところで、検査光は、円形断面を有するビーム状の光線であり、かつ、検査光は反射部2Dに対して斜め方向から入射するので、反射部2Dに反射部2Dにおいて光線は楕円状の領域で反射する。

【0076】

そこで、本実施形態では、高反射領域2E及び低反射領域2Fを同一点を中心とする楕円形とすることにより、一対のミラーチップ2間の平行度及び位置ずれに関する情報、つまり検出する光の光量及び光量分布を効率より取得できるように構成している。

【0077】

6.発明特定事項と実施形態との対応関係

本実施形態では、筐体3が特許請求の範囲に記載された保持部材に相当し、保持ブロック21及び真空ポンプ22により特許請求の範囲に記載されたチャッキング装置が構成されている。

【0078】

(第2実施形態)

第1実施形態では、同心状に形成された楕円状の高反射領域2E及び低反射領域2Fにより反射部2Dを構成したが、本実施形態は、図10(b)に示すように、ミラーチップ2に形成された凹部2Gの底面に、高反射領域2Eと同等な量の光を特定方向に反射する反射部2Dを形成したものである。

【0079】

なお、図10(a)は、本実施形態に係るミラーチップ2の正面図であり、図10(b)は図10(a)のA−A断面図であり、図11(a)は、本実施形態における平面内のずれの概要を示す図であり、図11(b)は、本実施形態における距離のずれの概要を示す図であり、図11(c)は、本実施形態における平行度のずれの概要を示す図であり、図11(d)はずれの方向の定義を示す図である。

【0080】

これにより、本実施形態では、凹部2Gの底面に形成された反射部2Dでは、高反射領域2Eと同等な量の光が特定方向に反射され、凹部2Gの底面以外の部位に入射した検査光は、図11(a)〜図11(c)に示すように、特定方向に反射せず散乱して低反射領域2Fとして機能する。

【0081】

したがって、2種類の反射領域を形成することなく、第1実施形態同様な作用効果を得ることができるので、反射部2Dの製造工数を削減しつつ、目標とする精度に合わせた測定を行うことが可能となる。

【0082】

(その他の実施形態)

上述の実施形態では、本発明に係る平行ミラーデバイスをガスセンサに適用したが、本発明の適用はこれに限定されるものではない。

【0083】

また、上述の第1実施形態では、高反射領域2Eと低反射領域2Fとで、光の反射率を変更したが、本発明はこれに限定されるものではなく、低反射領域2Fと高反射領域2Eとの間で、例えば光の反射率、散乱率、及び拡散率のうち少なくとも1つが異なっていることにより、光の反射状態が相違していれば十分である。

【0084】

また、上述の実施形態では、ミラーチップ2の輪郭が矩形状であったが、本発明はこれに限定されるものではなく、例えばミラーチップ2の輪郭を円形や楕円状としてもよい。

また、上述の実施形態では、一対の反射部2Dは、いずれかのミラーチップ2の中心に対して対称の位置に設けられていたが、本発明はこれに限定されるものではない。

【0085】

また、上述の実施形態では、検査光の断面が円形であったので、反射部2Dの形状を楕円としたが、本発明はこれに限定されるものではなく、反射部2Dの形状を楕円以外(例えば、矩形状)としてもよい。

【0086】

また、本発明は、特許請求の範囲に記載された発明の趣旨に合致するものであればよく、上述の実施形態に限定されるものではない。

【図面の簡単な説明】

【0087】

【図1】本実施形態に係るガスセンサ1の構造を示す模式図である。

【図2】(a)は本実施形態に係るガスセンサ1の組み立て用治具20の概略を示す図であり、(b)はミラーチップ2を保持する保持ブロック21の斜視図である。

【図3】(a)はミラーチップ2の正面図であり、(b)は図3(a)のA−A断面図である。

【図4】反射部2D位置関係を示した図である。

【図5】(a)は反射部2Dの正面図であり、(b)は反射部2Dの側面図である。

【図6】(a)は平行度及び位置ずれを測定する際の測定用ビーム光の軌跡を示す図であり、(b)は平行度及び位置ずれを測定する際に用いられる受光器26の概念図である。

【図7】平行度及び位置ずれを測定する際の作業手順を示す工程図である。

【図8】想定される平行度のずれ及び位置ずれの類型を示す図であり、(d)はずれの方向の定義を示す図である。

【図9】平行度のずれ及び位置ずれの類型に対応した検出結果の一例を示す図である。

【図10】(a)はミラーチップ2の正面図であり、(b)は(a)のA−A断面図である。

【図11】想定される平行度のずれ及び位置ずれの類型を示す図であり、(d)はずれの方向の定義を示す図である。

【符号の説明】

【0088】

1…ガスセンサ、2…ミラーチップ、2C…ミラー部、2D…反射部、

2E…高反射領域、2F…低反射領域、2G…凹部、3…筐体、3A…空隙、

3B…導入口、4…発光部、5…受光部、20…組み立て用治具、

21…保持ブロック、21A…段差部、21B…連通口、21C…ステージ、

21D…計測器、22…真空ポンプ、23…バルブ、25…光源、

26…受光器、26A…光学素子。

【技術分野】

【0001】

本発明は、対向した2つのミラーチップ間で光を多重反射させる平行ミラーデバイス、及びその製造方法に関するものである。

【背景技術】

【0002】

ガスの濃度を測定するガスセンサは、ガスの種類によって特定波長の光を吸収することを利用している。しかし、低濃度のガスを検出するためには、光がガスを通過する長さ(光路長)を長くする必要があるため、ガスセンサが大型化を招いてしまう。

【0003】

これに対して、発明者等は、高反射率の凹面ミラー部を有する一対のミラーチップを対向させ、一方のミラーチップの外部から一対のミラーチップ間に光を入射させ、その入射した光をミラー部間で多重反射させた後、他方のミラーチップから光を出射させることにより、光路長を実際のミラーチップ間の距離よりも長くしたガスセンサを試作検討した。

【0004】

しかし、上記試作検討に係るガスセンサでは、ミラーチップ間に導入した光は、各ミラー部において複数回反射するため、一対のミラーチップ間の平行度及び位置ずれがガスセンサの特性に大きく影響してしまうという問題がある。したがって、上記試作検討に係るガスセンサにおいては、対向させた一対のミラーチップ間の平行度及び位置ずれを高精度に管理する必要がある。

【0005】

そして、例えば特許文献1に記載の発明では、一対のチップを高精度で平行に実装するために、最低3ヶ所以上の点でチップ間の距離を測定することにより、一対のチップ間の傾きを測定するとともに、この測定結果に基づいて一対のチップ間の平行度を再調整している。

【特許文献1】特開平5−326633号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の発明では、チップ間の距離を最低3ヶ所以上測定する必要があるため、測定が複雑であり、かつ、平行度を再調整する度に最低3ヶ所以上の点でチップ間の距離を再測定する必要があり、製造工数の低減を図ることが難しい。

【0007】

本発明は、上記点に鑑み、上記試作検討に係るガスセンサのごとく、一対のミラーチップを対向配置した平行ミラーデバイスにおいて、平行度及び位置ずれを簡便、かつ、短時間で測定することのできる平行ミラーデバイス、及びこの平行ミラーデバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するために、請求項1に記載の発明では、光を反射するミラー部(2C)を有し、ミラー部(2C)が対向するように離隔して配設された一対のミラーチップ(2)と、一対のミラーチップ(2)を保持する保持部材(3)と、一対のミラーチップ(2)それぞれに設けられ、一対のミラーチップ(2)間の平行度及び位置ずれを検出するための光を反射させる反射部(2D)とを備え、一対の反射部(2D)ぞれぞれは、ミラー部(2C)が形成された面と同一側のうちミラー部(2C)以外の領域に設けられており、さらに、一方のミラーチップ(2)側から他方のミラーチップ(2)側に向かう向き(L)と直交する仮想面(S)に一対の反射部(2D)が投影されたとき、一方の反射部(2D)は、他方の反射部(2D)に対して位置がずれていることを特徴とする。

【0009】

これにより、請求項1に記載の発明では、一対の反射部(2D)のうちいずれか一方の反射部(2D)に照射された光を他方の反射部(2D)に向かうように反射させるとともに、他方の反射部(2D)で反射した光の光量及び光量分布を検出することにより、ミラーチップ(2)間の平行度と位置ずれを一度の測定で判断することができる。

【0010】

したがって、対向させたミラーチップ(2)間の平行度及び位置ずれを、簡便かつ短時間で測定することが可能となる。

なお、ミラーチップ(2)に反射部(2D)が設けられていない場合には、そもそも上記したような手法を用いてミラーチップ(2)間の平行度及び位置ずれを測定することができないので、対向させたミラーチップ(2)間の平行度及び位置ずれを、簡便かつ短時間で測定することは不可能である。

【0011】

請求項2に記載の発明では、一対の反射部(2D)及び一対のミラーチップ(2)が仮想面(S)に投影されたとき、一対の反射部(2D)は、いずれかのミラーチップ(2)の中心に対して対称となる位置に位置することを特徴とする。

【0012】

これにより、請求項2に記載の発明では、一対の反射部(2D)間の距離が長くなるとともに、一方の反射部(2D)で反射して他方の反射部(2D)に入射する光と他方の反射部(2D)とのなす角が小さくなるので、検出する光の光量及び光量分布の変化が大きくなり、平行度や位置ずれを精度良く検出することが可能となる。

【0013】

なお、「ミラーチップ(2)の中心」とは、仮想面(S)に投影されたミラーチップ(2)の図心(面積モーメントが釣り合う位置)をいう。

請求項3に記載の発明では、一対のミラーチップ(2)の輪郭は矩形状であり、さらに、一対の反射部(2D)及び一対のミラーチップ(2)が仮想面(S)に投影されたとき、一方の反射部(2D)は、他方の反射部(2D)に対してミラーチップ(2)の対角の位置に位置することを特徴とする。

【0014】

これにより、請求項3に記載の発明においても、請求項2に記載の発明と同様に、一対の反射部(2D)間の距離が長くなるとともに、一方の反射部(2D)で反射して他方の反射部(2D)に入射する光と他方の反射部(2D)とのなす角が小さくなるので、平行度や位置ずれを精度良く検出することが可能となる。

【0015】

請求項4に記載の発明では、 一対の反射部(2D)のうち一方の反射部(2D)は、他方の反射部(2D)より大きいことを特徴とする。

これにより、請求項4に記載の発明では、小さい方の反射部(2D)に最初に光を照射し、この小さい方の反射部(2D)で反射した光を大きい方の反射部(2D)に入射させるようにすれば、一対のミラーチップ(2)間の平行度及び位置ずれが、仮に、目標とする所定の精度範囲内であるときには、小さい方の反射部(2D)で反射した光の全てが大きい方の反射部(2D)に入射する。

【0016】

逆に、一対のミラーチップ(2)間の平行度及び位置ずれが、目標とする所定の精度範囲外であるときには、小さい方の反射部(2D)で反射した光の全てが大きい方の反射部(2D)に入射せず、検出する光の光量が減少してしまう。

【0017】

したがって、小さい方の反射部(2D)で反射した光の全てが、大きい方の反射部(2D)に入射したか否かを検出することにより、一対のミラーチップ(2)間の平行度及び位置ずれの測定を、より簡便に行うことが可能となる。

【0018】

因みに、大きい方の反射部(2D)に最初に光を照射させ、この大きい方の反射部(2D)で反射した光を小さい方の反射部(2D)に入射させると、一対のミラーチップ(2)間の平行度及び位置ずれが目標とする所定の精度範囲内であっても、大きい方の反射部(2D)で反射した光の全てを小さい方の反射部(2D)に入射させることが難しくなるため、一対のミラーチップ(2)間の平行度及び位置ずれの測定が難しくなる。

【0019】

請求項5に記載の発明では、一対の反射部(2D)は、光を反射する高反射領域(2E)、及び高反射領域(2E)の外周部側に設けられた低反射領域(2F)を有していることを特徴とする。

【0020】

これにより、請求項5に記載の発明では、仮に、一対のミラーチップ(2)間の平行度及び位置ずれが、目標とする所定の精度範囲外であるときには、照射された光は、高反射領域(2E)で反射することなく低反射領域(2F)で反射することとなるので、検出する光の光量及び光量分布の変化が大きくなり、平行度や位置ずれを精度良く検出することが可能となる。

【0021】

なお、低反射領域(2F)と高反射領域(2E)とは、光の反射率、散乱率、及び拡散率のうち少なくとも1つが異なっていることにより、光の反射状態が相違していることをいう。

【0022】

ところで、反射部(2D)に照射される光は、通常、円形断面を有するビーム状の光線であるので、反射部(2D)において光線は楕円状の領域で反射する。そこで、請求項6に記載の発明では、高反射領域(2E)及び低反射領域(2F)は、同一点を中心とする楕円形であることを特徴としている。

【0023】

これにより、請求項6に記載の発明では、一対のミラーチップ(2)間の平行度及び位置ずれに関する情報、つまり検出する光の光量及び光量分布を効率良く取得できる。

請求項7に記載の発明では、反射部(2D)に照射される光のビーム直径をaとし、反射部(2D)と光との成す角をθとしたとき、高反射領域(2E)の短径寸法はa以上、長径寸法はa/sinθ以上であり、さらに、低反射領域(2F)の短径寸法及び長径寸法それぞれは、高反射領域(2E)の短径寸法及び長径寸法それぞれの2倍以上であることを特徴とする。

【0024】

これにより、請求項7に記載の発明では、目標とする精度に合わせた測定を行うことが可能となる。

請求項8に記載の発明では、反射部(2D)は、ミラーチップ(2)に形成された凹部(2G)の底面に形成されていることを特徴とする。

【0025】

これにより、請求項8に記載の発明では、凹部(2G)の底面に形成された反射部(2D)が請求項5に記載された高反射領域(2E)として機能し、凹部(2G)の底面以外の部位が請求項5に記載された低反射領域(2F)として機能する。

【0026】

したがって、2種類の反射領域を形成することなく、請求項5に記載された発明と同様な作用効果を得ることができるので、反射部(2D)の製造工数を削減しつつ、目標とする精度に合わせた測定を行うことが可能となる。

【0027】

請求項9に記載の発明では、 請求項1ないし8のいずれか1つに記載の平行ミラーデバイスの製造方法であって、一対のミラーチップ(2)を略平行に配置した状態で一対のミラーチップ(2)を保持する第1工程と、一対の反射部(2D)のうちいずれか一方の反射部(2D)に照射された光が、一方の反射部(2D)にて反射して他方の反射部(2D)に向かうように一方の反射部(2D)に光を照射する第2工程と、光量を測定する光学素子をマトリックス状に配置した受光器(26)にて他方の反射部(2D)で反射した光を検出する第3工程と、受光器(26)にて検出した光量及び光量分布に基づいて、一対のミラーチップ(2)間の平行度及び位置ずれを検出する第4工程と、第4工程で検出された一対のミラーチップ(2)間の平行度及び位置ずれに基づいて、一対のミラーチップ(2)間の平行度及び位置ずれが所定範囲内となるように補正する第5工程と、一対のミラーチップ(2)間の平行度及び位置ずれが所定範囲内であるときに、一対のミラーチップ(2)を保持部材(3)にて保持固定する第6工程とを備えることを特徴とする。

【0028】

これにより、請求項9に記載の発明では、他方の反射部(2D)で反射した光の光量及び光量分布を検出することにより、ミラーチップ(2)間の平行度と位置ずれを一度の測定で判断することができる。したがって、対向させたミラーチップ(2)間の平行度及び位置ずれを、簡便かつ短時間で測定することが可能となる。

【0029】

請求項10に記載の発明では、第1工程においては、ミラー部(2C)の反対側からミラーチップ(2)に接触する保持ブロック(21)、及びミラーチップ(2)と保持ブロック(21)との隙間に存在する空気を吸引する真空ポンプ(22)を有して構成されたチャッキング装置を用いて、一対のミラーチップ(2)を略平行に配置した状態で一対のミラーチップ(2)を保持することを特徴とする。

【0030】

これにより、請求項10に記載の発明では、ミラーチップ(2)を簡便に着脱することができる。

因みに、上記各手段等の括弧内の符号は、後述する実施形態に記載の具体的手段等との対応関係を示す一例であり、本発明は上記各手段等の括弧内の符号に示された具体的手段に限定されるものではない。

【発明を実施するための最良の形態】

【0031】

本実施形態は、本発明に係る平行ミラーデバイスをガスセンサに適用したものであり、以下に本発明の実施形態を図面と共に説明する。

(第1実施形態)

1.図面の説明

図1は本実施形態に係るガスセンサ1の構造を示す模式図であり、図2(a)は本実施形態に係るガスセンサ1の組み立て用治具20の概略を示す図であり、図2(b)はミラーチップ2を保持する保持ブロック21の斜視図である。

【0032】

図3(a)はミラーチップ2の正面図であり、図3(b)は図3(a)のA−A断面図であり、図4は反射部2D位置関係を示した図であり、図5(a)は反射部2Dの正面図であり、図5(b)は反射部2Dの側面図である。

【0033】

図6(a)は平行度及び位置ずれを測定する際の測定用ビーム光の軌跡を示す図であり、図6(b)は平行度及び位置ずれを測定する際に用いられる受光器26の概念図であり、図7は平行度及び位置ずれを測定する際の作業手順を示す工程図である。

【0034】

図8(a)〜図8(c)は想定される平行度のずれ及び位置ずれの類型を示す図であり、図8(d)はずれの方向の定義を示す図であり、図9(a)〜図9(c)は平行度のずれ及び位置ずれの類型に対応した検出結果の一例を示す図である。

【0035】

2.ガスセンサの構成(図1参照)

ガスセンサ1は、図1に示すように、輪郭が矩形状に形成された一対のミラーチップ2、これら一対のミラーチップ2を対向させた状態で保持する筐体3、紙面左側のミラーチップ2(以下、このミラーチップ2を第1ミラーチップ2Aという。)側に配設された発光部4、及び紙面右側のミラーチップ2(以下、このミラーチップ2を第2ミラーチップ2Bという。)側に配設された受光部5等を有して構成されている。

【0036】

また、第1ミラーチップ2Aと第2ミラーチップ2Bとは、測定対象となるガスが充填される空隙3Aを挟んで互いに離隔した状態で対向しているとともに、両ミラーチップ2A、2Bの対向面それぞれには、発光部4から空隙3A内に入射された光(本実施形態では、赤外光)を反射させるミラー部2Cが設けられている。

【0037】

因みに、ミラー部2Cは、空隙3A内に焦点があるような凹面鏡にて構成されており、このミラー部2Cは、アルミニウムをミラーチップ2に蒸着させることにより形成された薄膜により形成されている。そして、筐体3には、検査対象ガスを空隙3Aに導く導入口3Bが設けられている。

【0038】

また、両ミラーチップ2A、2Bそれぞれには、図3及び図4に示すように、一対のミラーチップ2間の平行度及び位置ずれを検出するためのビーム状の光(以下、この光を検査光という。)を反射させる平面状の反射部2Dが設けられており、これらの反射部2Dは、ミラーチップ2のうちミラー部2Cが形成された面と同一側のうちミラー部2C以外の領域に設けられている。

【0039】

そして、一対の反射部2Dは、図4に示すように、一方の反射部2Dが他方の反射部2Dに対してずれるように、互いに対角の位置に設けられている。

つまり、第2ミラーチップ2B側から第1ミラーチップ2A側に向かう向きLと直交する仮想面Sに一対の反射部2D及び一対のミラーチップ2が投影されたとき、その投影された一対の反射部2D1は、仮想面Sに投影されたいずれかのミラーチップ2の中心O1に対して対称となる位置関係となっている。

【0040】

なお、「仮想面Sに投影されたいずれかのミラーチップ2の中心O1」とは、いずれかのミラーチップ2の中心Oに対応する仮想面S上の点であり、「ミラーチップ2の中心O」とは、ミラーチップ2の図心(面積モーメントが釣り合う位置)をいう。

【0041】

また、反射部2Dは、図5(a)に示すように、同一点を中心とする2つの楕円状の反射領域2E、2Fにて構成されており、これら2つの反射領域2E、2Fのうち中心側の反射領域2E(以下、この反射領域を高反射領域2Eという。)は、その外周側に設けられた反射領域2F(以下、この反射領域を低反射領域2Fという。)に比べて、特定方向に反射する光の光量が大きくなるように設定されている。

【0042】

ここで、「特定方向に反射する光」とは、反射部2D(高反射領域2E及び低反射領域2F)を凸凹の無い平面鏡とした場合にエウクレイデスの光の反射の法則に従って反射する光、つまり、入射角と等しい角度の方向に反射する光をいう。

【0043】

そして、本実施形態では、Al又はGe/ZnSを蒸着することにより高反射領域2Eを形成し、Al又はGe/ZnSを蒸着して形成した膜にカーボンブラックを塗布することにより低反射領域2Fを形成し、高反射領域2Eにおける特定方向に反射する光の光量が、低反射領域2Fにおける特定方向に反射する光の光量より大きくなるようにしている。

【0044】

また、図5(a)及び図5(b)に示すように、反射部2Dに照射される光のビーム直径をaとし、反射部2Dと検査光との成す角をθとしたとき、高反射領域2Eの短径寸法W1はa以上、長径寸法H1はa/sinθ以上であり、かつ、低反射領域2Fの短径寸法W2及び長径寸法H2それぞれは、高反射領域2Eの短径寸法W1及び長径寸法H1それぞれの2倍以上に設定されている。

【0045】

そして、一対の反射部2Dは、図3に示すように、その長径方向がミラーチップ2の対角線と略平行となるようにミラーチップ2に形成されているとともに、検査光を最初に第1ミラーチップ2Aの反射部2Dに照射する場合、第2ミラーチップ2Bの反射部2D(高反射領域2E及び低反射領域2F)は、第1ミラーチップ2Aの反射部2D(高反射領域2E及び低反射領域2F)より大きな寸法に設定されている。

【0046】

3.ガスセンサの作動

本実施形態に係るガスセンサ1は、空隙3Aに検査対象ガスを充填した状態で、発光部4から空隙3A内に照射された光をミラー部2C間で多重反射させた後、受光部5にて光を検出することにより、検査対象ガスの濃度を測定する。

【0047】

なお、ミラー部2Cで光の反射率は100%ではなく、1%〜10%程度の光がミラー部2C(ミラーチップ2)を透過する。そこで、本実施形態では、第1ミラーチップ2Aの背面側から光を空隙3A内に入射させ、第2ミラーチップ2Bの背面側に設けられた受光部5で光を検出する。

【0048】

つまり、第1ミラーチップ2Aのミラー部2Cの背面側から空隙3Aに入射した光は、第2ミラーチップ2Bのミラー部2Cにて反射するが、その一部はミラー部2Cを透過して受光部5で受光される。

【0049】

そして、第2ミラーチップ2Bのミラー部2Cで反射した光は、第1ミラーチップ2Aのミラー部2Cで反射し、再び、第2ミラーチップ2Bのミラー部2Cに到達し、その一部はミラー部2Cを透過して受光部5で受光され、他は第2ミラーチップ2Bのミラー部2Cで反射して第1ミラーチップ2Aのミラー部2Cに到達する。

【0050】

このように、本実施形態では、光をミラー部2C間で多重反射させることにより、光路長を実際のミラーチップ2間の距離よりも長くしてガスセンサ1の小型化を図っている。

4.ガスセンサの製造(組み立て)方法

4.1.ガスセンサの製造(組み立て)の概要

図2(a)はガスセンサ1の組立時に用いられる治具20の概要を示す図である。

【0051】

保持ブロック21は、ミラー部2Cの反対側からミラーチップ2に接触してミラーチップ2を保持する金属製(本実施形態では、アルミニウム製)のものであり、真空ポンプ22は、ミラーチップ2と保持ブロック21との隙間に存在する空気を吸引することにより、ミラーチップ2を保持ブロック21に密着させるものである。

【0052】

なお、保持ブロック21には、図2(b)に示すように、ミラーチップ2を位置決めするための段差部21A、及び真空ポンプ22に連通する連通口21Bが設けられている。

また、図2(a)中、バルブ23は、真空ポンプ22により生成された負圧の断続を行うものであり、このバルブ23が閉じられると、負圧の供給が停止し、ミラーチップ2を保持ブロック21から取り外すことができ、一方、バルブ23が開かれると、負圧が供給されるため、ミラーチップ2が保持ブロックに密着して保持(チャッキング)される。

【0053】

なお、ステージ21Cは、保持ブロック21を変位させるための変位手段であり、計測器21Dは、保持ブロック21の変位量を計測するものである。

また、光源25は検査光を反射部2Dに向けて照射するものであり、本実施形態では、光源25としてHe−Neレーザ光源を用いている。

【0054】

受光器26は、反射部2Dにて反射した検査光の光量を検出するものであり、この受光器26は、図6(b)に示すように、複数個のPINダイオード等の光学素子26A(図6(b)のD1−1やD5−5等と記載されている部位)をマトリックス(格子)状に配置することにより、受光した位置に応じた光量を検出することができるようにしたものである。

【0055】

そして、一対のミラーチップ2が互いに所定間隔を有して略平行に治具20に保持されると、図7に示す工程表に従って第1ミラーチップ2Aと第2ミラーチップ2Bとの平行度及び位置ずれが補正される。因みに、図7に示す工程表は、作業者が行う作業を、その工程順に示したものである。

【0056】

すなわち、一対のミラーチップ2が互いに所定間隔を有して略平行に治具20に保持されると、先ず、図2(a)、図6(a)又は図4に示すように、光源25から第1ミラーチップ2Aの反射部2Dに向けて検査光が照射される(S1)。

【0057】

このとき、光源25から照射される検査光の向きは、設計寸法において、検査光の全てが第1ミラーチップ2Aの高反射領域2Eに入射して反射するとともに、この第1ミラーチップ2Aのミラー部2Cにて反射した検査光の全てが第2ミラーチップ2Bの高反射領域2Eに入射して反射するように設定されている。

【0058】

このため、第1ミラーチップ2Aと第2ミラーチップ2Bとの平行度及び位置ずれが設計公差範囲からずれると、これに応じて受光器26で受光される光の光量及び光量分布が大きく変化する。

【0059】

そこで、光源25から第1ミラーチップ2Aの反射部2Dに向けて検査光が照射されると、図7に示すように、受光器26での受光量及び受光形状(光量分布グラフの形状)が、設計上の目標範囲にあるか否かが判定される(S5)。

【0060】

このとき、受光器26での受光量及び受光形状が、設計上の目標範囲にないと判定された場合には(S5:NO)、ステージ21Cを介してミラーチップ2の傾き及び位置が補正される(S7)。なお、S5で行われる判定手法の詳細は後述する。

【0061】

そして、ミラーチップ2の傾き及び位置が補正されると(S7)、再び、受光器26での受光量及び受光形状が設計上の目標範囲にあるか否かが判定され(S5)、受光器26での受光量及び受光形状が設計上の目標範囲にあると判定された場合には(S5:YES)、一対のミラーチップ2が筐体3に固定された後(S9)、一対のミラーチップ2が治具20(保持ブロック21)から外され(S11)、その後、発光部4や受光部5等のその他の部品が組み付けられる(S13)。

【0062】

4.2.受光量及び受光形状の判定(S5)の詳細

図6(a)に示すように、光源25から照射される検査光の向きは、設計寸法において、検査光の全てが第1ミラーチップ2Aの高反射領域2Eに入射して反射するとともに、この第1ミラーチップ2Aのミラー部2Cにて反射した検査光の全てが第2ミラーチップ2Bの高反射領域2Eに入射して反射するように設定されているので、第1ミラーチップ2Aと第2ミラーチップ2Bとの平行度及び位置ずれが設計公差範囲からずれると、これに応じて受光器26で受光される光の光量及び光量分布が大きく変化する。

【0063】

また、第1ミラーチップ2Aに対する第2ミラーチップ2Bの平行度及び位置ずれの類型としては、図8(a)に示すXY平面上の位置ずれ及びXY平面上(Z軸周り)の回転ずれ(以下、この類型を平面内のずれという。)、図8(b)に示すZ軸方向のずれ(以下、この類型を距離のずれという。)、並びに図8(c)に示す平行度のずれ(X軸周り又はY軸周りの回転ずれ)等が考えられる。

【0064】

因みに、X軸、Y軸及びZ軸は、図8(d)に示すように、X軸及びY軸は、第1ミラーチップ2Aに平行な平面において互いに直交する軸であり、Z軸はX軸及びY軸に直交する軸である。

【0065】

そして、仮に、平面内のずれのみが発生すると、例えば受光器26のDn−3(n=1〜5)で示される光学素子26Aに検出される光量は、図9(a)に示すように、破線で示される目標値(設計公差範囲内の値)に対して、特定の光学素子26A(D2−3)にて受光される光量が減少するように変化する。

【0066】

また仮に、距離のずれのみが発生すると、例えば受光器26のDn−3(n=1〜5)で示される光学素子26Aに検出される光量は、図9(b)に示すように、破線で示される目標値に対して、受光する光学素子26Aが変化する(D2−3→D5−3)。

【0067】

また仮に、平行度のずれのみが発生すると、例えば受光器26のDn−3(n=1〜5)で示される光学素子26Aに検出される光量は、図9(c)に示すように、破線で示される目標値(設計公差範囲内の値)に対して、特定の光学素子26A(D2−3、D3−3、D4−3)にて受光される光量が減少変化するともに、受光する光学素子26A(D5−3)が変化する。

【0068】

このように、第1ミラーチップ2Aに対する第2ミラーチップ2Bの平行度及び位置ずれが発生すると、受光器26での受光量及び光量分布グラフの形状が、設計上の目標値に対して変化するので、受光器26での受光量及び光量分布グラフの形状に基づいて、第1ミラーチップ2Aに対して第2ミラーチップ2Bがどのようにずれているかを推測することができる。

【0069】

5.本実施形態に係るガスセンサの特徴

本実施形態では、検査光を反射させる反射部2Dを一対のミラーチップ2に設けているので、一対の反射部2Dのうちいずれか一方の反射部2D(本実施形態では、第1ミラーチップ2Aの反射部2D)に照射された検査光を他方の反射部2D(本実施形態では、第2ミラーチップ2Bの反射部2D)に向かうように反射させるとともに、他方の反射部2Dで反射した光の光量及び光量分布を検出することにより、ミラーチップ2間の平行度と位置ずれを一度の測定で判断することができる。

【0070】

したがって、上述したように、対向させたミラーチップ2間の平行度及び位置ずれを、簡便かつ短時間で測定することが可能となる。

また、本実施形態では、一対の反射部2D及び一対のミラーチップ2が仮想面Sに投影されたとき、仮想面Sに投影された一対の反射部2D1は、ミラーチップ2の中心O1に対して対称となっているので、一対の反射部2D間の距離が長くなるとともに、一方の反射部2Dで反射して他方の反射部2Dに入射する光と他方の反射部2Dとのなす角が小さくなるので、検出する光の光量及び光量分布の変化が大きくなり、平行度や位置ずれを精度良く検出することが可能となる。

【0071】

また、本実施形態では、一対の反射部2Dのうち一方の反射部2Dは、他方の反射部2Dより大きいので、小さい方の反射部2D(本実施形態では、第1ミラーチップ2Aの反射部2D)に最初に光を照射し、この小さい方の反射部2Dで反射した光を大きい方の反射部2D(本実施形態では、第2ミラーチップ2Bの反射部2D)に入射させるようにすれば、一対のミラーチップ2間の平行度及び位置ずれが、仮に、目標とする所定の精度範囲内であるときには、小さい方の反射部2Dで反射した光の全てが大きい方の反射部2Dに入射する。

【0072】

逆に、一対のミラーチップ2間の平行度及び位置ずれが、目標とする所定の精度範囲外であるときには、小さい方の反射部2Dで反射した光の全てが大きい方の反射部2Dに入射せず、検出する光の光量が減少してしまう。

【0073】

したがって、小さい方の反射部2Dで反射した光の全てが、大きい方の反射部2Dに入射したか否かを検出することにより、一対のミラーチップ2間の平行度及び位置ずれの測定を、より簡便に行うことが可能となる。

【0074】

また、本実施形態では、一対の反射部2Dは、光を反射する高反射領域2E、及び高反射領域2Eの外周部側に設けられた低反射領域2Fを有しているので、仮に、一対のミラーチップ2間の平行度及び位置ずれが、目標とする所定の精度範囲外であるときには、照射された光は、高反射領域2Eで反射することなく低反射領域2Fで反射することとなる。

【0075】

したがって、検出する光の光量及び光量分布の変化が大きくなり、平行度や位置ずれを精度良く検出することが可能となる。

ところで、検査光は、円形断面を有するビーム状の光線であり、かつ、検査光は反射部2Dに対して斜め方向から入射するので、反射部2Dに反射部2Dにおいて光線は楕円状の領域で反射する。

【0076】

そこで、本実施形態では、高反射領域2E及び低反射領域2Fを同一点を中心とする楕円形とすることにより、一対のミラーチップ2間の平行度及び位置ずれに関する情報、つまり検出する光の光量及び光量分布を効率より取得できるように構成している。

【0077】

6.発明特定事項と実施形態との対応関係

本実施形態では、筐体3が特許請求の範囲に記載された保持部材に相当し、保持ブロック21及び真空ポンプ22により特許請求の範囲に記載されたチャッキング装置が構成されている。

【0078】

(第2実施形態)

第1実施形態では、同心状に形成された楕円状の高反射領域2E及び低反射領域2Fにより反射部2Dを構成したが、本実施形態は、図10(b)に示すように、ミラーチップ2に形成された凹部2Gの底面に、高反射領域2Eと同等な量の光を特定方向に反射する反射部2Dを形成したものである。

【0079】

なお、図10(a)は、本実施形態に係るミラーチップ2の正面図であり、図10(b)は図10(a)のA−A断面図であり、図11(a)は、本実施形態における平面内のずれの概要を示す図であり、図11(b)は、本実施形態における距離のずれの概要を示す図であり、図11(c)は、本実施形態における平行度のずれの概要を示す図であり、図11(d)はずれの方向の定義を示す図である。

【0080】

これにより、本実施形態では、凹部2Gの底面に形成された反射部2Dでは、高反射領域2Eと同等な量の光が特定方向に反射され、凹部2Gの底面以外の部位に入射した検査光は、図11(a)〜図11(c)に示すように、特定方向に反射せず散乱して低反射領域2Fとして機能する。

【0081】

したがって、2種類の反射領域を形成することなく、第1実施形態同様な作用効果を得ることができるので、反射部2Dの製造工数を削減しつつ、目標とする精度に合わせた測定を行うことが可能となる。

【0082】

(その他の実施形態)

上述の実施形態では、本発明に係る平行ミラーデバイスをガスセンサに適用したが、本発明の適用はこれに限定されるものではない。

【0083】

また、上述の第1実施形態では、高反射領域2Eと低反射領域2Fとで、光の反射率を変更したが、本発明はこれに限定されるものではなく、低反射領域2Fと高反射領域2Eとの間で、例えば光の反射率、散乱率、及び拡散率のうち少なくとも1つが異なっていることにより、光の反射状態が相違していれば十分である。

【0084】

また、上述の実施形態では、ミラーチップ2の輪郭が矩形状であったが、本発明はこれに限定されるものではなく、例えばミラーチップ2の輪郭を円形や楕円状としてもよい。

また、上述の実施形態では、一対の反射部2Dは、いずれかのミラーチップ2の中心に対して対称の位置に設けられていたが、本発明はこれに限定されるものではない。

【0085】

また、上述の実施形態では、検査光の断面が円形であったので、反射部2Dの形状を楕円としたが、本発明はこれに限定されるものではなく、反射部2Dの形状を楕円以外(例えば、矩形状)としてもよい。

【0086】

また、本発明は、特許請求の範囲に記載された発明の趣旨に合致するものであればよく、上述の実施形態に限定されるものではない。

【図面の簡単な説明】

【0087】

【図1】本実施形態に係るガスセンサ1の構造を示す模式図である。

【図2】(a)は本実施形態に係るガスセンサ1の組み立て用治具20の概略を示す図であり、(b)はミラーチップ2を保持する保持ブロック21の斜視図である。

【図3】(a)はミラーチップ2の正面図であり、(b)は図3(a)のA−A断面図である。

【図4】反射部2D位置関係を示した図である。

【図5】(a)は反射部2Dの正面図であり、(b)は反射部2Dの側面図である。

【図6】(a)は平行度及び位置ずれを測定する際の測定用ビーム光の軌跡を示す図であり、(b)は平行度及び位置ずれを測定する際に用いられる受光器26の概念図である。

【図7】平行度及び位置ずれを測定する際の作業手順を示す工程図である。

【図8】想定される平行度のずれ及び位置ずれの類型を示す図であり、(d)はずれの方向の定義を示す図である。

【図9】平行度のずれ及び位置ずれの類型に対応した検出結果の一例を示す図である。

【図10】(a)はミラーチップ2の正面図であり、(b)は(a)のA−A断面図である。

【図11】想定される平行度のずれ及び位置ずれの類型を示す図であり、(d)はずれの方向の定義を示す図である。

【符号の説明】

【0088】

1…ガスセンサ、2…ミラーチップ、2C…ミラー部、2D…反射部、

2E…高反射領域、2F…低反射領域、2G…凹部、3…筐体、3A…空隙、

3B…導入口、4…発光部、5…受光部、20…組み立て用治具、

21…保持ブロック、21A…段差部、21B…連通口、21C…ステージ、

21D…計測器、22…真空ポンプ、23…バルブ、25…光源、

26…受光器、26A…光学素子。

【特許請求の範囲】

【請求項1】

光を反射するミラー部を有し、前記ミラー部が対向するように離隔して配設された一対のミラーチップと、

前記一対のミラーチップを保持する保持部材と、

前記一対のミラーチップそれぞれに設けられ、前記一対のミラーチップ間の平行度及び位置ずれを検出するための光を反射させる反射部とを備え、

一対の前記反射部ぞれぞれは、前記ミラー部が形成された面と同一側のうち前記ミラー部以外の領域に設けられており、

さらに、一方の前記ミラーチップ側から他方の前記ミラーチップ側に向かう向きと直交する仮想面に前記一対の反射部が投影されたとき、一方の前記反射部は、他方の前記反射部に対して位置がずれていることを特徴とする平行ミラーデバイス。

【請求項2】

前記一対の反射部及び前記一対のミラーチップが前記仮想面に投影されたとき、前記一対の反射部は、いずれかの前記ミラーチップの中心に対して対称となる位置に位置することを特徴とする請求項1に記載の平行ミラーデバイス。

【請求項3】

前記一対のミラーチップの輪郭は矩形状であり、

さらに、前記一対の反射部及び前記一対のミラーチップが前記仮想面に投影されたとき、一方の前記反射部は、他方の前記反射部に対して前記ミラーチップの対角の位置に位置することを特徴とする請求項2に記載の平行ミラーデバイス。

【請求項4】

前記一対の反射部のうち一方の反射部は、他方の反射部より大きいことを特徴とする請求項1ないし3のいずれか1つに記載の平行ミラーデバイス。

【請求項5】

前記一対の反射部は、光を反射する高反射領域、及び前記高反射領域の外周部側に設けられた低反射領域を有していることを特徴とする請求項1ないし4のいずれか1つに記載の平行ミラーデバイス。

【請求項6】

前記高反射領域及び前記低反射領域は、同一点を中心とする楕円形であることを特徴とする請求項5に記載の平行ミラーデバイス。

【請求項7】

前記反射部に照射される光のビーム直径をaとし、前記反射部と前記光との成す角をθとしたとき、

前記高反射領域の短径寸法はa以上、長径寸法はa/sinθ以上であり、

さらに、前記低反射領域の短径寸法及び長径寸法それぞれは、前記高反射領域の短径寸法及び長径寸法それぞれの2倍以上であることを特徴とする請求項6に記載の平行ミラーデバイス。

【請求項8】

前記反射部は、前記ミラーチップに形成された凹部の底面に形成されていることを特徴とする請求項1ないし4のいずれか1つに記載の平行ミラーデバイス。

【請求項9】

請求項1ないし8のいずれか1つに記載の平行ミラーデバイスの製造方法であって、

前記一対のミラーチップを略平行に配置した状態で前記一対のミラーチップを保持する第1工程と、

前記一対の反射部のうちいずれか一方の反射部に照射された光が、前記一方の反射部にて反射して他方の反射部に向かうように前記一方の反射部に光を照射する第2工程と、

光量を測定する光学素子をマトリックス状に配置した受光器にて前記他方の反射部で反射した光を検出する第3工程と、

前記受光器にて検出した光量及び光量分布に基づいて、前記一対のミラーチップ間の平行度及び位置ずれを検出する第4工程と、

前記第4工程で検出された前記一対のミラーチップ間の平行度及び位置ずれに基づいて、前記一対のミラーチップ間の平行度及び位置ずれが所定範囲内となるように補正する第5工程と、

前記一対のミラーチップ間の平行度及び位置ずれが所定範囲内であるときに、前記一対のミラーチップを前記保持部材にて保持固定する第6工程と

を備えることを特徴とする平行ミラーデバイスの製造方法。

【請求項10】

前記第1工程においては、

前記ミラー部の反対側から前記ミラーチップに接触する保持ブロック、及び前記ミラーチップと前記保持ブロックとの隙間に存在する空気を吸引する真空ポンプを有して構成されたチャッキング装置を用いて、前記一対のミラーチップを略平行に配置した状態で前記一対のミラーチップを保持することを特徴とする請求項9に記載の平行ミラーデバイスの製造方法。

【請求項1】

光を反射するミラー部を有し、前記ミラー部が対向するように離隔して配設された一対のミラーチップと、

前記一対のミラーチップを保持する保持部材と、

前記一対のミラーチップそれぞれに設けられ、前記一対のミラーチップ間の平行度及び位置ずれを検出するための光を反射させる反射部とを備え、

一対の前記反射部ぞれぞれは、前記ミラー部が形成された面と同一側のうち前記ミラー部以外の領域に設けられており、

さらに、一方の前記ミラーチップ側から他方の前記ミラーチップ側に向かう向きと直交する仮想面に前記一対の反射部が投影されたとき、一方の前記反射部は、他方の前記反射部に対して位置がずれていることを特徴とする平行ミラーデバイス。

【請求項2】

前記一対の反射部及び前記一対のミラーチップが前記仮想面に投影されたとき、前記一対の反射部は、いずれかの前記ミラーチップの中心に対して対称となる位置に位置することを特徴とする請求項1に記載の平行ミラーデバイス。

【請求項3】

前記一対のミラーチップの輪郭は矩形状であり、

さらに、前記一対の反射部及び前記一対のミラーチップが前記仮想面に投影されたとき、一方の前記反射部は、他方の前記反射部に対して前記ミラーチップの対角の位置に位置することを特徴とする請求項2に記載の平行ミラーデバイス。

【請求項4】

前記一対の反射部のうち一方の反射部は、他方の反射部より大きいことを特徴とする請求項1ないし3のいずれか1つに記載の平行ミラーデバイス。

【請求項5】

前記一対の反射部は、光を反射する高反射領域、及び前記高反射領域の外周部側に設けられた低反射領域を有していることを特徴とする請求項1ないし4のいずれか1つに記載の平行ミラーデバイス。

【請求項6】

前記高反射領域及び前記低反射領域は、同一点を中心とする楕円形であることを特徴とする請求項5に記載の平行ミラーデバイス。

【請求項7】

前記反射部に照射される光のビーム直径をaとし、前記反射部と前記光との成す角をθとしたとき、

前記高反射領域の短径寸法はa以上、長径寸法はa/sinθ以上であり、

さらに、前記低反射領域の短径寸法及び長径寸法それぞれは、前記高反射領域の短径寸法及び長径寸法それぞれの2倍以上であることを特徴とする請求項6に記載の平行ミラーデバイス。

【請求項8】

前記反射部は、前記ミラーチップに形成された凹部の底面に形成されていることを特徴とする請求項1ないし4のいずれか1つに記載の平行ミラーデバイス。

【請求項9】

請求項1ないし8のいずれか1つに記載の平行ミラーデバイスの製造方法であって、

前記一対のミラーチップを略平行に配置した状態で前記一対のミラーチップを保持する第1工程と、

前記一対の反射部のうちいずれか一方の反射部に照射された光が、前記一方の反射部にて反射して他方の反射部に向かうように前記一方の反射部に光を照射する第2工程と、

光量を測定する光学素子をマトリックス状に配置した受光器にて前記他方の反射部で反射した光を検出する第3工程と、

前記受光器にて検出した光量及び光量分布に基づいて、前記一対のミラーチップ間の平行度及び位置ずれを検出する第4工程と、

前記第4工程で検出された前記一対のミラーチップ間の平行度及び位置ずれに基づいて、前記一対のミラーチップ間の平行度及び位置ずれが所定範囲内となるように補正する第5工程と、

前記一対のミラーチップ間の平行度及び位置ずれが所定範囲内であるときに、前記一対のミラーチップを前記保持部材にて保持固定する第6工程と

を備えることを特徴とする平行ミラーデバイスの製造方法。

【請求項10】

前記第1工程においては、

前記ミラー部の反対側から前記ミラーチップに接触する保持ブロック、及び前記ミラーチップと前記保持ブロックとの隙間に存在する空気を吸引する真空ポンプを有して構成されたチャッキング装置を用いて、前記一対のミラーチップを略平行に配置した状態で前記一対のミラーチップを保持することを特徴とする請求項9に記載の平行ミラーデバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−139175(P2009−139175A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−314600(P2007−314600)

【出願日】平成19年12月5日(2007.12.5)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月5日(2007.12.5)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]