平角線の製造方法

【課題】幅及び厚さが長さ方向に沿って変化する平角線の製造において、長さ方向に沿って断面積を均一化させるための圧延条件の設定を短時間で行えるようにする。

【解決手段】平角線10の断面積が同一となる第1圧延ロール21の通過前後の第1圧下寸法と第2圧延ロール22の通過前後の第2圧下寸法との関係を予め求めておき、その関係に基づいて、平角線10が所定の断面積となる第1及び第2圧下寸法の組合せとなるように第1及び第2圧延ロール21,22のロール間隔を接近-離間制御する。

【解決手段】平角線10の断面積が同一となる第1圧延ロール21の通過前後の第1圧下寸法と第2圧延ロール22の通過前後の第2圧下寸法との関係を予め求めておき、その関係に基づいて、平角線10が所定の断面積となる第1及び第2圧下寸法の組合せとなるように第1及び第2圧延ロール21,22のロール間隔を接近-離間制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は平角線の製造方法に関する。

【背景技術】

【0002】

モータのステータコアのスロットに巻き付けるステータコイルとして、導体線を一定厚さに圧延した平角線の表面に絶縁層を設けた絶縁電線が用いられる。しかしながら、断面形状が一定の平角の絶縁電線の場合、スロット内にデッドスペースが形成されることから、その占積率を高めるため、幅及び厚さが長さ方向に沿って変化する平角の絶縁電線が用いられるようになっている。

【0003】

そして、かかる幅及び厚さが長さ方向に沿って変化する平角の絶縁電線に用いる平角線について、長さ方向に沿って断面積を均一化する技術として、特許文献1及び2には、断面積が長さ方向に大小変化する中間線材を製造し、次に、その中間線材を圧延ロールに送り込み、断面積の大きい部位を平角線の最終厚さ寸法の小さい部位に、また、断面積の小さい部位を平角線の最終厚さ寸法の大きい部位に、それぞれ対応するように圧延ロールを接近-離間制御しつつ圧延することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4584940号公報

【特許文献2】特許第4584944号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び2に記載された方法であっても、所望の平角線を得るためには、圧延条件の設定のために多くのトライアンドエラーを要する場合もあり、断面積の均一化という品質と経済性とを両立させるには困難を伴うという問題がある。

【0006】

本発明の課題は、幅及び厚さが長さ方向に沿って変化する平角線の製造において、長さ方向に沿って断面積を均一化させるための圧延条件の設定を短時間で行えるようにすることである。

【課題を解決するための手段】

【0007】

本発明は、断面が円形の金属線を、第1圧延ロールに、ロール間隔を接近-離間制御しながら通して圧延することにより、断面積が長さ方向に大小変化する中間線材を作製し、次に、その中間線材を、第2圧延ロールに、断面積の大きい部位が最終厚さ寸法の小さい部位に、また、断面積の小さい部位が最終厚さ寸法の大きい部位に、それぞれ対応するように接近-離間制御しながら通して圧延する平角線の製造方法であって、

平角線の断面積が同一となる第1圧延ロールの通過前後の第1圧下寸法と第2圧延ロールの通過前後の第2圧下寸法との関係を予め求めておき、その関係に基づいて、平角線が所定の断面積となる第1及び第2圧下寸法の組合せとなるように第1及び第2圧延ロールのロール間隔を接近-離間制御するものである。

【発明の効果】

【0008】

本発明によれば、平角線の断面積が同一となる第1圧延ロールの通過前後の第1圧下寸法と第2圧延ロールの通過前後の第2圧下寸法との関係を予め求め、その関係に基づいて第1及び第2圧延ロールのロール間隔を接近-離間制御するので、幅及び厚さが長さ方向に沿って変化する平角線の製造において、平角線の仕様が決まれば、長さ方向に沿って断面積を均一化させるための圧延条件の設定を短時間で行うことができる。

【図面の簡単な説明】

【0009】

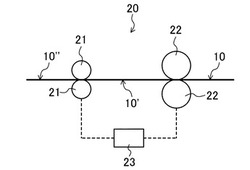

【図1】平角線製造装置の概略構成を示す図である。

【図2】(a)及び(b)は平角線の製造方法を示す図である。

【図3】第1及び第2圧延ロールの制御部による接近-離間制御の条件設定方法のフローチャートである。

【図4】第1圧下寸法R1及び第2圧下寸法R2の関係に断面積Sをマッピングした図である。

【図5】等断面積線図である。

【図6】等断面積線図に(1)及び(2)の直線を描き入れた図である。

【図7】正規化した平角線の厚さと断面積との関係を示すグラフである。

【図8】平角線の斜視図である。

【図9】(a)及び(b)は平角線の断面図である。

【図10】平角線の変形例の斜視図である。

【発明を実施するための形態】

【0010】

以下、実施形態について図面に基づいて詳細に説明する。

【0011】

図1は本実施形態に係る平角線10の製造方法で用いる平角線製造装置20の概略構成を示す。

【0012】

この平角線製造装置20は、上流側の第1圧延ロール21と下流側の第2圧延ロール22とそれらを接近-離間制御する制御部23とを備えている。第1及び第2圧延ロール21,22のロール径は例えば50〜300mmである。第1及び第2圧延ロール21,22のロール径は、一方が他方よりも大きくてもよく、また、同一であってもよいが、前者よりも後者の方が大きいことが好ましい。第1及び第2圧延ロール21,22のロール間隔は例えば500〜2000mmである。

【0013】

本実施形態に係る平角線10の製造方法では、上記平角線製造装置20を用い、荒引線を伸線した断面が円形の金属線10”を、第1圧延ロール21に、ロール間隔を接近-離間制御しながら通して圧延することにより、断面積が長さ方向に大小変化する中間線材10’を作製し、次に、その中間線材10’を、第2圧延ロール22に、断面積の大きい部位が最終厚さ寸法の小さい部位に、また、断面積の小さい部位が最終厚さ寸法の大きい部位に、それぞれ対応するように接近-離間制御しながら通して圧延する。つまり、本実施形態に係る平角線10の製造方法では、図2(a)及び(b)に示すように、金属線10”を第1圧延ロール21により圧延することにより、最終的に最も幅広で且つ最も薄肉の部分10aに形成する部分を最も幅狭で且つ最も厚肉の部分10a’に形成し、また、最終的に最も幅狭で且つ最も厚肉の部分に形成する部分10bを最も幅広で且つ最も薄肉の部分10b’に形成した中間線材10’を作製し、その中間線材10’を第2圧延ロール22により圧延することにより、逆に、最も幅狭で且つ最も厚肉の部分10a’を最も幅広で且つ最も薄肉の部分10aに形成し、また、最も幅広で且つ最も薄肉の部分10b’を最も幅狭で且つ最も厚肉の部分10bに形成する。これにより、幅及び厚さが長さ方向に沿って変化している部分を有する平角線10を製造することができる。なお、このときの金属線10”、中間線材10’、及び平角線10の走行速度は例えば1〜20m/minである。

【0014】

ここで、第1及び第2圧延ロール21,22の制御部23による接近-離間制御について実例に基づいて説明する。なお、図3はその条件設定方法のフローチャートを示す。

【0015】

第1及び第2圧延ロール21,22の接近-離間制御に際して、予め、平角線10の断面積が同一となる第1圧延ロール21の通過前後の第1圧下寸法R1と第2圧延ロール22の通過前後の第2圧下寸法R2との関係を示す等断面積線図を求めた。

【0016】

等断面積線図の作成では、まず、ロール径106mmの第1圧延ロール21及びロール径150mmの第2圧延ロール22を備えた平角線製造装置20を用い、線径D=2.0mmの金属線10”(硬銅線)に、種々の条件で第1及び第2圧延ロール21,22による2段階の定常圧延を施す予備実験を行った(ステップS1)。この予備実験において、マイクロメータを用い、同一箇所の第1圧延ロール21通過後の厚さt1及び第2圧延ロール22通過後の厚さt2を測定した。また、第2圧延ロール22を通過後のものをサンプリングし、その長さ1m分の質量と銅の密度(8.89g/cm3)とから圧延後の断面積Sを算出した(ステップS2)。断面積Sの算出は、岩村匡郎 「塑性と加工」、9(92),1968,p589−596に記載の方法に基づいて行った。

【0017】

そして、図4に示すように、第1圧下寸法R1=D−t1を横軸、及び第2圧下寸法R2=t1−t2を縦軸とし、各(R1,R2)での断面積Sをマップ化し、その結果に基づいて、コンピュータ解析を行うことにより、図5に示すように、同一の断面積Sが得られる第1圧下寸法R1及び第2圧下寸法R2の組合せを等断面積線で繋いだ等断面積線図を作成した(ステップS3)。

【0018】

本実施形態に係る平角線10の製造方法では、所定の等断面積線に沿って第1圧下寸法R1及び第2圧下寸法R2が設定されるように第1及び第2圧延ロール21,22の接近-離間制御を行い、それによって製造する平角線10の断面積を長さ方向に沿って均一化させることができる。なお、この等断面積線図は、ロール径106mmの第1圧延ロール21及びロール径150mmの第2圧延ロール21を備えた平角線製造装置20並びに線径D=2.0mmの硬銅線を用いる場合に適用できるものであり、平角線製造装置20及び金属線10”の組合せ毎に作成が必要である。但し、ロール径及び金属線10”の線径が等倍でスケールアップ又はスケールダウンする場合には、等断面積線図に同様のスケールアップ又はスケールダウンを施すことにより適用することができる。

【0019】

なお、平角線10の断面積Sを長さ方向に沿って均一化させるためには、基本的には、図5に示す等断面積線図における所定の等断面積線に沿って第1圧下寸法R1及び第2圧下寸法R2が設定されるように第1及び第2圧延ロール21,22の接近-離間制御を行えばよい。但し、場合によってはこの制御を行うことができない。例えば、上記実例において、最大厚さ1.0mm及び最小厚さ0.6mmの平角線10を製造する場合、最大厚さ1.0mmに加工するためにはR1+R2=1.0・・・(1)、及び最小厚さ0.6mmに加工するためにはR1+R2=1.4・・・(2)であることが必要であり、(1)及び(2)の直線を図5に示す等断面積線図に描き足すと図6に示す通りとなる(ステップS4)。この図6によれば、例えばS=2.85mm2の等断面積線は(1)及び(2)の両方と交点を有するので、等断面積線に沿った第1及び第2圧延ロール21,22の接近-離間制御を行うことができる。しかしながら、例えばS=2.80mm2の等断面積線は(2)とは交点を有するものの、(1)とは交点を有さない。つまり、最大厚さ1.0mmで且つS=2.80mm2となる第1圧下寸法R1及び第2圧下寸法R2の組合せが存在しない。従って、平角線10の設計段階において、断面積Sを長さ方向に沿って均一化させながら製造可能な平角線10をこの等断面積線図から知ることができ(ステップS5)、等断面積線が(1)及び(2)の両方と交点を有する場合には平角線10の製造が可能で、等断面積線に沿った第1及び第2圧延ロール21,22の接近-離間制御を行うように条件設定を行い、(ステップS6)、等断面積線が(1)及び(2)のうち少なくとも一方と交点を有さない場合には平角線10の製造が不可である(ステップS7)。

【0020】

上記のようにして作成した図5に示す等断面積線図に基づいて、最大厚さ1.1mm及び最小厚さ0.7mm、最大厚さ1.0mm及び最小厚さ0.6mm、並びに最大厚さ0.85mm及び最小厚さ0.6mmとなり、それぞれ長さ方向に沿って断面積Sが2.85mm2に均一化されるように第1及び第2圧延ロール21,22の接近-離間制御を行うことにより例1〜3の平角線10の製造を行った。なお、例1〜3の平角線10は、長さ方向に沿って、最も幅広で且つ最も薄肉の部分から連続してテーパー状に幅が狭まると共に厚さが大きくなるように形成されたものである。

【0021】

表1は、例1〜3のそれぞれを製造する際のR1max及びR1min、並びにR2max及びR1minの図5から読み取った数値を示す。

【0022】

【表1】

【0023】

これによると、例1では、R1max0.70mm及びR1min0.10mm、並びにR2max1.20mm及びR2min0.20mmであった。例2では、R1max0.71mm及びR1min0.15mm、並びにR2max1.25mm及びR2min0.29mmであった。例3では、R1max48mm及びR1min0.15mm、並びにR2max1.25mm及びR2min0.67mmであった。

【0024】

表2は、例1〜3のそれぞれについて、長さ方向に沿って数カ所で測定した厚さ及び断面積、断面積の平均値、並びに断面積の平均値を基準とした最大値及び最小値の誤差を示す。なお、厚さはマイクロメータを用いて測定した。断面積は、柳本左門、「塑性と加工」、2(7)、1961、p.135〜142に記載の方法で測定した。また、図7は、正規化した厚さ、つまり、厚さと最小厚さとの差(t−tmin)を最大厚さと最小厚さとの差(tmax−tmin)で除したものと断面積との関係を示す。

【0025】

【表2】

【0026】

これらによると、断面積の平均値は、例1では2.88mm2、例2では2.83mm2、及び例3では2.84mm2であり、いずれも狙いの断面積2.85mm2に対して近い測定結果となった。

【0027】

最大値の誤差は、例1では+1.3%、例2では+0.5%、及び例3では+1.1%で、最小値の誤差は、例1では−1.1%、例2では−1.3%、及び例3では−1.2%であり、また、正規化した厚さが大きくなるに従って断面積が若干上昇する傾向が伺われるものの、いずれも断面積のバラツキは小さい測定結果となった。

【0028】

本実施形態に係る平角線10の製造方法では、以上のようにして、幅及び厚さが長さ方向に沿って変化している部分を有する平角線10、具体的には、例えば、図8に示すように、長さ方向に沿って、最も幅広で且つ最も薄肉の部分10aから連続してテーパー状に幅が狭まると共に厚さが大きくなって最も幅狭で且つ最も厚肉の部分10bとなり、そこから連続してテーパー状に幅が広がると共に厚さが小さくなって最も幅広で且つ最も薄肉の部分10bとなる形状が周期的に繰り返される平角線10を製造することができる。本実施形態で用いる平角線10は、例えば、幅が1.0〜10mmであり、厚さが0.1〜1.0mmである。最も幅広で且つ最も薄肉の部分10aから連続してテーパー状に幅が狭まると共に厚さが大きくなって最も幅狭で且つ最も厚肉の部分10bまでの長さ、或いは、最も幅狭で且つ最も厚肉の部分10bから連続してテーパー状に幅が広がると共に厚さが小さくなって最も幅広で且つ最も薄肉の部分10aまでの長さ(テーパー長)は例えば500〜3000mmである。なお、平角線10の形状は、特にこれに限定されるものではなく、幅及び厚さが長さ方向に沿って変化している部分を有していればよい。

【0029】

平角線10を形成する金属材料としては、例えば、銅、銅合金、アルミニウム、アルミニウム合金等が挙げられる。銅としてはタフピッチ銅、無酸素銅が挙げられる。銅合金としては、例えば、Cu−Sn合金、Cu−Ni合金、Cu−Ag合金等が挙げられる。アルミニウムとしては純アルミニウムが挙げられる。アルミニウム合金としては、例えば、Al−Fe合金、Al−Cu合金、Al−Mn合金等が挙げられる。

【0030】

平角線10の断面形状は、図9(a)に示すように、一対の平行な長辺とそれらの両側のそれぞれを連結する円弧状の側辺とからなる陸上競技のトラック形状であってもよく、また、図9(b)に示すように、横長矩形状であってもよい。但し、エッジワイズ曲げ加工を施した際、曲げ加工部分の曲げ外周部で曲げに沿って生じる伸び歪みを均一化させる観点からは、陸上競技のトラック形状のように、側面の断面外郭形状が外向きに凸の曲線であることが好ましい。

【0031】

平角線10の断面積は例えば0.2〜10mm2であり、平均断面積に対して±2.0%以内であることが好ましく、±1.0%以内であることがより好ましい。

【0032】

平角線10は、図10に示すように、幅及び厚さが長さ方向に沿って変化しない定常厚部分10cを有していてもよい。定常厚部分10cの長さ(定常厚長)は例えば50〜300mmである。

【0033】

平角線10には、圧延前及び/又は圧延後に焼鈍処理が施されていてもよい。平角線10に絶縁層が被覆されるが、幅及び厚さが長さ方向に沿って変化する平角線10の場合、エッジワイズ曲げ加工を施した際に、特に幅が大きい部分で絶縁層の割れが発生し易い傾向があるものの、特に圧延後に焼鈍処理を施すことにより、エッジワイズ曲げ加工を施した際の絶縁層の割れの発生を抑制し、コイル形成の際の巻回加工性を良好なものにすることができる。また、断面形状が一定の平角線の場合、同様の加工履歴を受けるため例えば硬さ等の特性が長さ方向に沿って均一となるが、幅及び厚さが長さ方向に沿って変化する平角線10の場合、断面形状が一定でないため、特性も長さ方向に沿って変化する傾向があるものの、圧延後に焼鈍処理を施すことにより、特性を長さ方向に沿って均一化させることができる。

【0034】

焼鈍処理は、バッチ式で行ってもよく、また、連続式で行ってもよい。長さ方向の特性を均一化させる観点からはバッチ式が好ましく、その場合、圧延前の導体線11”或いは圧延後の平角線10を巻回したボビンを熱処理炉に投入後、所定の昇温速度で炉内の温度を所定の保持温度まで高め、その保持温度で所定の保持時間を保持した後、所定の降温速度で炉内の温度を低下させる。このとき、昇温速度は25〜100℃/hとすることが好ましく、30〜60℃とすることがより好ましい。保持温度は200〜650℃/hとすることが好ましく、250〜400℃とすることがより好ましい。保持時間は5〜50時間とすることが好ましく、15〜30時間とすることがより好ましい。降温速度は25〜100℃/hとすることが好ましく、30〜60℃とすることがより好ましい。炉内雰囲気は還元ガス雰囲気とすることが好ましい。焼鈍処理手段としては、例えば、還元性雰囲気にした電気炉、通電焼鈍、パイプ焼鈍等が挙げられる。

【0035】

本実施形態に係る方法で製造した平角線10は、例えば、電着液に連続して浸漬されて定電圧法で電着塗装が施された後、付着した電着被膜からなる絶縁層が焼き付けられて平角の絶縁電線を構成し、そして、モータのステータコアのスロットに巻き付けるステータコイルとして使用される。

【産業上の利用可能性】

【0036】

本発明は平角線の製造方法について有用である。

【符号の説明】

【0037】

10 平角線

10a 幅広薄肉部分

10b 幅狭厚肉部分

10c 定常厚部分

10’ 中間線材

10” 金属線

20 平角線製造装置

21 第1圧延ロール

22 第2圧延ロール

23 制御部

【技術分野】

【0001】

本発明は平角線の製造方法に関する。

【背景技術】

【0002】

モータのステータコアのスロットに巻き付けるステータコイルとして、導体線を一定厚さに圧延した平角線の表面に絶縁層を設けた絶縁電線が用いられる。しかしながら、断面形状が一定の平角の絶縁電線の場合、スロット内にデッドスペースが形成されることから、その占積率を高めるため、幅及び厚さが長さ方向に沿って変化する平角の絶縁電線が用いられるようになっている。

【0003】

そして、かかる幅及び厚さが長さ方向に沿って変化する平角の絶縁電線に用いる平角線について、長さ方向に沿って断面積を均一化する技術として、特許文献1及び2には、断面積が長さ方向に大小変化する中間線材を製造し、次に、その中間線材を圧延ロールに送り込み、断面積の大きい部位を平角線の最終厚さ寸法の小さい部位に、また、断面積の小さい部位を平角線の最終厚さ寸法の大きい部位に、それぞれ対応するように圧延ロールを接近-離間制御しつつ圧延することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4584940号公報

【特許文献2】特許第4584944号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び2に記載された方法であっても、所望の平角線を得るためには、圧延条件の設定のために多くのトライアンドエラーを要する場合もあり、断面積の均一化という品質と経済性とを両立させるには困難を伴うという問題がある。

【0006】

本発明の課題は、幅及び厚さが長さ方向に沿って変化する平角線の製造において、長さ方向に沿って断面積を均一化させるための圧延条件の設定を短時間で行えるようにすることである。

【課題を解決するための手段】

【0007】

本発明は、断面が円形の金属線を、第1圧延ロールに、ロール間隔を接近-離間制御しながら通して圧延することにより、断面積が長さ方向に大小変化する中間線材を作製し、次に、その中間線材を、第2圧延ロールに、断面積の大きい部位が最終厚さ寸法の小さい部位に、また、断面積の小さい部位が最終厚さ寸法の大きい部位に、それぞれ対応するように接近-離間制御しながら通して圧延する平角線の製造方法であって、

平角線の断面積が同一となる第1圧延ロールの通過前後の第1圧下寸法と第2圧延ロールの通過前後の第2圧下寸法との関係を予め求めておき、その関係に基づいて、平角線が所定の断面積となる第1及び第2圧下寸法の組合せとなるように第1及び第2圧延ロールのロール間隔を接近-離間制御するものである。

【発明の効果】

【0008】

本発明によれば、平角線の断面積が同一となる第1圧延ロールの通過前後の第1圧下寸法と第2圧延ロールの通過前後の第2圧下寸法との関係を予め求め、その関係に基づいて第1及び第2圧延ロールのロール間隔を接近-離間制御するので、幅及び厚さが長さ方向に沿って変化する平角線の製造において、平角線の仕様が決まれば、長さ方向に沿って断面積を均一化させるための圧延条件の設定を短時間で行うことができる。

【図面の簡単な説明】

【0009】

【図1】平角線製造装置の概略構成を示す図である。

【図2】(a)及び(b)は平角線の製造方法を示す図である。

【図3】第1及び第2圧延ロールの制御部による接近-離間制御の条件設定方法のフローチャートである。

【図4】第1圧下寸法R1及び第2圧下寸法R2の関係に断面積Sをマッピングした図である。

【図5】等断面積線図である。

【図6】等断面積線図に(1)及び(2)の直線を描き入れた図である。

【図7】正規化した平角線の厚さと断面積との関係を示すグラフである。

【図8】平角線の斜視図である。

【図9】(a)及び(b)は平角線の断面図である。

【図10】平角線の変形例の斜視図である。

【発明を実施するための形態】

【0010】

以下、実施形態について図面に基づいて詳細に説明する。

【0011】

図1は本実施形態に係る平角線10の製造方法で用いる平角線製造装置20の概略構成を示す。

【0012】

この平角線製造装置20は、上流側の第1圧延ロール21と下流側の第2圧延ロール22とそれらを接近-離間制御する制御部23とを備えている。第1及び第2圧延ロール21,22のロール径は例えば50〜300mmである。第1及び第2圧延ロール21,22のロール径は、一方が他方よりも大きくてもよく、また、同一であってもよいが、前者よりも後者の方が大きいことが好ましい。第1及び第2圧延ロール21,22のロール間隔は例えば500〜2000mmである。

【0013】

本実施形態に係る平角線10の製造方法では、上記平角線製造装置20を用い、荒引線を伸線した断面が円形の金属線10”を、第1圧延ロール21に、ロール間隔を接近-離間制御しながら通して圧延することにより、断面積が長さ方向に大小変化する中間線材10’を作製し、次に、その中間線材10’を、第2圧延ロール22に、断面積の大きい部位が最終厚さ寸法の小さい部位に、また、断面積の小さい部位が最終厚さ寸法の大きい部位に、それぞれ対応するように接近-離間制御しながら通して圧延する。つまり、本実施形態に係る平角線10の製造方法では、図2(a)及び(b)に示すように、金属線10”を第1圧延ロール21により圧延することにより、最終的に最も幅広で且つ最も薄肉の部分10aに形成する部分を最も幅狭で且つ最も厚肉の部分10a’に形成し、また、最終的に最も幅狭で且つ最も厚肉の部分に形成する部分10bを最も幅広で且つ最も薄肉の部分10b’に形成した中間線材10’を作製し、その中間線材10’を第2圧延ロール22により圧延することにより、逆に、最も幅狭で且つ最も厚肉の部分10a’を最も幅広で且つ最も薄肉の部分10aに形成し、また、最も幅広で且つ最も薄肉の部分10b’を最も幅狭で且つ最も厚肉の部分10bに形成する。これにより、幅及び厚さが長さ方向に沿って変化している部分を有する平角線10を製造することができる。なお、このときの金属線10”、中間線材10’、及び平角線10の走行速度は例えば1〜20m/minである。

【0014】

ここで、第1及び第2圧延ロール21,22の制御部23による接近-離間制御について実例に基づいて説明する。なお、図3はその条件設定方法のフローチャートを示す。

【0015】

第1及び第2圧延ロール21,22の接近-離間制御に際して、予め、平角線10の断面積が同一となる第1圧延ロール21の通過前後の第1圧下寸法R1と第2圧延ロール22の通過前後の第2圧下寸法R2との関係を示す等断面積線図を求めた。

【0016】

等断面積線図の作成では、まず、ロール径106mmの第1圧延ロール21及びロール径150mmの第2圧延ロール22を備えた平角線製造装置20を用い、線径D=2.0mmの金属線10”(硬銅線)に、種々の条件で第1及び第2圧延ロール21,22による2段階の定常圧延を施す予備実験を行った(ステップS1)。この予備実験において、マイクロメータを用い、同一箇所の第1圧延ロール21通過後の厚さt1及び第2圧延ロール22通過後の厚さt2を測定した。また、第2圧延ロール22を通過後のものをサンプリングし、その長さ1m分の質量と銅の密度(8.89g/cm3)とから圧延後の断面積Sを算出した(ステップS2)。断面積Sの算出は、岩村匡郎 「塑性と加工」、9(92),1968,p589−596に記載の方法に基づいて行った。

【0017】

そして、図4に示すように、第1圧下寸法R1=D−t1を横軸、及び第2圧下寸法R2=t1−t2を縦軸とし、各(R1,R2)での断面積Sをマップ化し、その結果に基づいて、コンピュータ解析を行うことにより、図5に示すように、同一の断面積Sが得られる第1圧下寸法R1及び第2圧下寸法R2の組合せを等断面積線で繋いだ等断面積線図を作成した(ステップS3)。

【0018】

本実施形態に係る平角線10の製造方法では、所定の等断面積線に沿って第1圧下寸法R1及び第2圧下寸法R2が設定されるように第1及び第2圧延ロール21,22の接近-離間制御を行い、それによって製造する平角線10の断面積を長さ方向に沿って均一化させることができる。なお、この等断面積線図は、ロール径106mmの第1圧延ロール21及びロール径150mmの第2圧延ロール21を備えた平角線製造装置20並びに線径D=2.0mmの硬銅線を用いる場合に適用できるものであり、平角線製造装置20及び金属線10”の組合せ毎に作成が必要である。但し、ロール径及び金属線10”の線径が等倍でスケールアップ又はスケールダウンする場合には、等断面積線図に同様のスケールアップ又はスケールダウンを施すことにより適用することができる。

【0019】

なお、平角線10の断面積Sを長さ方向に沿って均一化させるためには、基本的には、図5に示す等断面積線図における所定の等断面積線に沿って第1圧下寸法R1及び第2圧下寸法R2が設定されるように第1及び第2圧延ロール21,22の接近-離間制御を行えばよい。但し、場合によってはこの制御を行うことができない。例えば、上記実例において、最大厚さ1.0mm及び最小厚さ0.6mmの平角線10を製造する場合、最大厚さ1.0mmに加工するためにはR1+R2=1.0・・・(1)、及び最小厚さ0.6mmに加工するためにはR1+R2=1.4・・・(2)であることが必要であり、(1)及び(2)の直線を図5に示す等断面積線図に描き足すと図6に示す通りとなる(ステップS4)。この図6によれば、例えばS=2.85mm2の等断面積線は(1)及び(2)の両方と交点を有するので、等断面積線に沿った第1及び第2圧延ロール21,22の接近-離間制御を行うことができる。しかしながら、例えばS=2.80mm2の等断面積線は(2)とは交点を有するものの、(1)とは交点を有さない。つまり、最大厚さ1.0mmで且つS=2.80mm2となる第1圧下寸法R1及び第2圧下寸法R2の組合せが存在しない。従って、平角線10の設計段階において、断面積Sを長さ方向に沿って均一化させながら製造可能な平角線10をこの等断面積線図から知ることができ(ステップS5)、等断面積線が(1)及び(2)の両方と交点を有する場合には平角線10の製造が可能で、等断面積線に沿った第1及び第2圧延ロール21,22の接近-離間制御を行うように条件設定を行い、(ステップS6)、等断面積線が(1)及び(2)のうち少なくとも一方と交点を有さない場合には平角線10の製造が不可である(ステップS7)。

【0020】

上記のようにして作成した図5に示す等断面積線図に基づいて、最大厚さ1.1mm及び最小厚さ0.7mm、最大厚さ1.0mm及び最小厚さ0.6mm、並びに最大厚さ0.85mm及び最小厚さ0.6mmとなり、それぞれ長さ方向に沿って断面積Sが2.85mm2に均一化されるように第1及び第2圧延ロール21,22の接近-離間制御を行うことにより例1〜3の平角線10の製造を行った。なお、例1〜3の平角線10は、長さ方向に沿って、最も幅広で且つ最も薄肉の部分から連続してテーパー状に幅が狭まると共に厚さが大きくなるように形成されたものである。

【0021】

表1は、例1〜3のそれぞれを製造する際のR1max及びR1min、並びにR2max及びR1minの図5から読み取った数値を示す。

【0022】

【表1】

【0023】

これによると、例1では、R1max0.70mm及びR1min0.10mm、並びにR2max1.20mm及びR2min0.20mmであった。例2では、R1max0.71mm及びR1min0.15mm、並びにR2max1.25mm及びR2min0.29mmであった。例3では、R1max48mm及びR1min0.15mm、並びにR2max1.25mm及びR2min0.67mmであった。

【0024】

表2は、例1〜3のそれぞれについて、長さ方向に沿って数カ所で測定した厚さ及び断面積、断面積の平均値、並びに断面積の平均値を基準とした最大値及び最小値の誤差を示す。なお、厚さはマイクロメータを用いて測定した。断面積は、柳本左門、「塑性と加工」、2(7)、1961、p.135〜142に記載の方法で測定した。また、図7は、正規化した厚さ、つまり、厚さと最小厚さとの差(t−tmin)を最大厚さと最小厚さとの差(tmax−tmin)で除したものと断面積との関係を示す。

【0025】

【表2】

【0026】

これらによると、断面積の平均値は、例1では2.88mm2、例2では2.83mm2、及び例3では2.84mm2であり、いずれも狙いの断面積2.85mm2に対して近い測定結果となった。

【0027】

最大値の誤差は、例1では+1.3%、例2では+0.5%、及び例3では+1.1%で、最小値の誤差は、例1では−1.1%、例2では−1.3%、及び例3では−1.2%であり、また、正規化した厚さが大きくなるに従って断面積が若干上昇する傾向が伺われるものの、いずれも断面積のバラツキは小さい測定結果となった。

【0028】

本実施形態に係る平角線10の製造方法では、以上のようにして、幅及び厚さが長さ方向に沿って変化している部分を有する平角線10、具体的には、例えば、図8に示すように、長さ方向に沿って、最も幅広で且つ最も薄肉の部分10aから連続してテーパー状に幅が狭まると共に厚さが大きくなって最も幅狭で且つ最も厚肉の部分10bとなり、そこから連続してテーパー状に幅が広がると共に厚さが小さくなって最も幅広で且つ最も薄肉の部分10bとなる形状が周期的に繰り返される平角線10を製造することができる。本実施形態で用いる平角線10は、例えば、幅が1.0〜10mmであり、厚さが0.1〜1.0mmである。最も幅広で且つ最も薄肉の部分10aから連続してテーパー状に幅が狭まると共に厚さが大きくなって最も幅狭で且つ最も厚肉の部分10bまでの長さ、或いは、最も幅狭で且つ最も厚肉の部分10bから連続してテーパー状に幅が広がると共に厚さが小さくなって最も幅広で且つ最も薄肉の部分10aまでの長さ(テーパー長)は例えば500〜3000mmである。なお、平角線10の形状は、特にこれに限定されるものではなく、幅及び厚さが長さ方向に沿って変化している部分を有していればよい。

【0029】

平角線10を形成する金属材料としては、例えば、銅、銅合金、アルミニウム、アルミニウム合金等が挙げられる。銅としてはタフピッチ銅、無酸素銅が挙げられる。銅合金としては、例えば、Cu−Sn合金、Cu−Ni合金、Cu−Ag合金等が挙げられる。アルミニウムとしては純アルミニウムが挙げられる。アルミニウム合金としては、例えば、Al−Fe合金、Al−Cu合金、Al−Mn合金等が挙げられる。

【0030】

平角線10の断面形状は、図9(a)に示すように、一対の平行な長辺とそれらの両側のそれぞれを連結する円弧状の側辺とからなる陸上競技のトラック形状であってもよく、また、図9(b)に示すように、横長矩形状であってもよい。但し、エッジワイズ曲げ加工を施した際、曲げ加工部分の曲げ外周部で曲げに沿って生じる伸び歪みを均一化させる観点からは、陸上競技のトラック形状のように、側面の断面外郭形状が外向きに凸の曲線であることが好ましい。

【0031】

平角線10の断面積は例えば0.2〜10mm2であり、平均断面積に対して±2.0%以内であることが好ましく、±1.0%以内であることがより好ましい。

【0032】

平角線10は、図10に示すように、幅及び厚さが長さ方向に沿って変化しない定常厚部分10cを有していてもよい。定常厚部分10cの長さ(定常厚長)は例えば50〜300mmである。

【0033】

平角線10には、圧延前及び/又は圧延後に焼鈍処理が施されていてもよい。平角線10に絶縁層が被覆されるが、幅及び厚さが長さ方向に沿って変化する平角線10の場合、エッジワイズ曲げ加工を施した際に、特に幅が大きい部分で絶縁層の割れが発生し易い傾向があるものの、特に圧延後に焼鈍処理を施すことにより、エッジワイズ曲げ加工を施した際の絶縁層の割れの発生を抑制し、コイル形成の際の巻回加工性を良好なものにすることができる。また、断面形状が一定の平角線の場合、同様の加工履歴を受けるため例えば硬さ等の特性が長さ方向に沿って均一となるが、幅及び厚さが長さ方向に沿って変化する平角線10の場合、断面形状が一定でないため、特性も長さ方向に沿って変化する傾向があるものの、圧延後に焼鈍処理を施すことにより、特性を長さ方向に沿って均一化させることができる。

【0034】

焼鈍処理は、バッチ式で行ってもよく、また、連続式で行ってもよい。長さ方向の特性を均一化させる観点からはバッチ式が好ましく、その場合、圧延前の導体線11”或いは圧延後の平角線10を巻回したボビンを熱処理炉に投入後、所定の昇温速度で炉内の温度を所定の保持温度まで高め、その保持温度で所定の保持時間を保持した後、所定の降温速度で炉内の温度を低下させる。このとき、昇温速度は25〜100℃/hとすることが好ましく、30〜60℃とすることがより好ましい。保持温度は200〜650℃/hとすることが好ましく、250〜400℃とすることがより好ましい。保持時間は5〜50時間とすることが好ましく、15〜30時間とすることがより好ましい。降温速度は25〜100℃/hとすることが好ましく、30〜60℃とすることがより好ましい。炉内雰囲気は還元ガス雰囲気とすることが好ましい。焼鈍処理手段としては、例えば、還元性雰囲気にした電気炉、通電焼鈍、パイプ焼鈍等が挙げられる。

【0035】

本実施形態に係る方法で製造した平角線10は、例えば、電着液に連続して浸漬されて定電圧法で電着塗装が施された後、付着した電着被膜からなる絶縁層が焼き付けられて平角の絶縁電線を構成し、そして、モータのステータコアのスロットに巻き付けるステータコイルとして使用される。

【産業上の利用可能性】

【0036】

本発明は平角線の製造方法について有用である。

【符号の説明】

【0037】

10 平角線

10a 幅広薄肉部分

10b 幅狭厚肉部分

10c 定常厚部分

10’ 中間線材

10” 金属線

20 平角線製造装置

21 第1圧延ロール

22 第2圧延ロール

23 制御部

【特許請求の範囲】

【請求項1】

断面が円形の金属線を、第1圧延ロールに、ロール間隔を接近-離間制御しながら通して圧延することにより、断面積が長さ方向に大小変化する中間線材を作製し、次に、その中間線材を、第2圧延ロールに、断面積の大きい部位が最終厚さ寸法の小さい部位に、また、断面積の小さい部位が最終厚さ寸法の大きい部位に、それぞれ対応するように接近-離間制御しながら通して圧延する平角線の製造方法であって、

平角線の断面積が同一となる第1圧延ロールの通過前後の第1圧下寸法と第2圧延ロールの通過前後の第2圧下寸法との関係を予め求めておき、その関係に基づいて、平角線が所定の断面積となる第1及び第2圧下寸法の組合せとなるように第1及び第2圧延ロールのロール間隔を接近-離間制御する平角線の製造方法。

【請求項2】

請求項1に記載された平角線の製造方法において、

上記平角線は、最も幅広で且つ最も薄肉の部分から連続してテーパー状に幅が狭まると共に厚さが大きくなって最も幅狭で且つ最も厚肉の部分となり、そこから連続してテーパー状に幅が広がると共に厚さが小さくなって最も幅広で且つ最も薄肉の部分となる形状が周期的に繰り返されるように形成される平角線の製造方法。

【請求項1】

断面が円形の金属線を、第1圧延ロールに、ロール間隔を接近-離間制御しながら通して圧延することにより、断面積が長さ方向に大小変化する中間線材を作製し、次に、その中間線材を、第2圧延ロールに、断面積の大きい部位が最終厚さ寸法の小さい部位に、また、断面積の小さい部位が最終厚さ寸法の大きい部位に、それぞれ対応するように接近-離間制御しながら通して圧延する平角線の製造方法であって、

平角線の断面積が同一となる第1圧延ロールの通過前後の第1圧下寸法と第2圧延ロールの通過前後の第2圧下寸法との関係を予め求めておき、その関係に基づいて、平角線が所定の断面積となる第1及び第2圧下寸法の組合せとなるように第1及び第2圧延ロールのロール間隔を接近-離間制御する平角線の製造方法。

【請求項2】

請求項1に記載された平角線の製造方法において、

上記平角線は、最も幅広で且つ最も薄肉の部分から連続してテーパー状に幅が狭まると共に厚さが大きくなって最も幅狭で且つ最も厚肉の部分となり、そこから連続してテーパー状に幅が広がると共に厚さが小さくなって最も幅広で且つ最も薄肉の部分となる形状が周期的に繰り返されるように形成される平角線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−91073(P2013−91073A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233716(P2011−233716)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

[ Back to top ]