平角超電導成形撚線及びその製造方法

【課題】 常電導素線の浮き出しを防止し、通電安定性の優れた平角超電導成形撚線及びその製造方法を提供すること。

【解決手段】 少なくとも安定化材からなる部分と金属系超電導フィラメントを含む超電導素線と、安定化材からなる常電導素線とを撚り合わせ、成形してなる平角超電導成形撚線であって、前記常電導素線の直径が前記超電導素線の直径よりも小さいことを特徴とする。

【解決手段】 少なくとも安定化材からなる部分と金属系超電導フィラメントを含む超電導素線と、安定化材からなる常電導素線とを撚り合わせ、成形してなる平角超電導成形撚線であって、前記常電導素線の直径が前記超電導素線の直径よりも小さいことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平角超電導成形撚線及びその製造方法に係り、特に、平角成形加工による寸法変動の小さい平角超電導成形撚線及びその製造方法に関する。

【背景技術】

【0002】

一般に、NbTiやNb3Sn等の金属超電導線材は、複数のNb系フィラメントと、それを被覆する安定化銅とから構成されており、通電電流の大容量化、電流密度、機械的安定性、及び巻線作業性の向上のために成形撚線構造とされている。

【0003】

一般に、経験磁界1〜2T以下で使用される交流用線材としては、安定化銅部分を一切なくし、マトリクス部分をすべてCu合金とした構成のNb系超電導線が用いられている。このような構成の交流用線材では、低磁界において臨界電流密度Jcは極めて高く、磁界変化による損失が大きくなるので、安定性に欠ける。このため、交流用線材では、フィラメント径や線径を極力細くして、熱捌けを良好にしたり、線材の中央部にCu合金バリア層で細かく仕切られた安定化銅を内蔵させたりして、低磁界における安定性を向上させている。しかしながら、このような交流用線材においては、履歴損失を低減し、安定性を向上させるためにNb系フィラメント径を0.1〜0.5μmまで細くしているので、磁界中でのJcが小さく、素線1本当たりの臨界電流容量が小さい。そのため、大電流線材に使用する場合には、これらの素線を多重に撚線化しなければならない。

【0004】

一方、2T以上の高磁界側で使用されるパルス用Nb系線材は、例えば発電機用コイル、SMES、素粒子加速器や核融合実験炉等で使用される理化学研究用マグネット等の機器に使用され、5T近傍の高磁界領域において数kAから10kAを超える大電流容量が必要とされるので、撚線構造とされる。パルス用線材には、大電流容量だけでなく、高い機械的剛性、低い交流損失、高い安定性が要求されており、それらを用途に合わせてバランスさせる必要がある。

【0005】

そこで、特許文献1に記載の発明では、パルス用NbTi超電導素線に関して、フィラメントが埋設されている銅合金の体積をNbTiフィラメントの体積に対して0.3〜0.6倍とし、更には、安定化材の総体積をNbTiフィラメントの総体積に対して1.5〜4.5倍とすることで、通電安定性、低交流損失、高臨界電流密度を実現し、伸線加工において断線の抑制や表面品質を確保することを可能としている。

【0006】

しかし、特許文献1に記載のパルス用NbTi超電導素線のみを撚線加工することは、高負荷率通電(臨界電流に対する通電電流の比率が1に近い通電条件)においてクエンチすると電流が安定化材に流れる際に、導体が発熱して特性低下や、ひいては、線材が溶断するという問題があり、好ましくない。

【0007】

一方、特許文献2には、超電導線とCu−13%Sn合金からなる線材を交互に撚り合わせた超電導撚線の構造が開示されている。

【0008】

しかし、特許文献1に記載のパルス用NbTi超電導素線と銅線を用いて、特許文献2に記載のある撚線を形成すると、超電導素線と銅線の変形強度が異なるため、成形加工時に銅の素線が選択的に圧延加工され長手方向に伸びてしまい、結果的に曲げた際に銅線の浮きが生じてしまう。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−147175号公報

【特許文献2】特開平2−103812号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、以上のような事情の下になされ、常電導素線の浮き出しが低減された平角超電導成形撚線及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明の第1の態様は、少なくとも安定化材からなる部分と金属系超電導フィラメントを含む超電導素線と、安定化材からなる常電導素線とを撚り合わせ、成形してなる平角超電導成形撚線であって、前記常電導素線の直径が前記超電導素線の直径よりも小さいことを特徴とする平角超電導成形撚線を提供する。

【0012】

また、アスペクト比を1.5〜10とすることが出来る。

【0013】

更に、前記常電導素線の直径を前記超電導素線の直径の0.90〜0.99倍とすることが出来る。

【0014】

更にまた、前記常電導素線として、残留抵抗比が30以上の無酸素銅線を用いることが出来る。

【0015】

また、前記常電導素線の本数を前記超電導素線の本数の0.2〜4倍の整数本数とすることが出来る。

【0016】

更に、前記常電導素線と前記超電導素線を同一層内で周期的に配置することが出来る。

【0017】

本発明の第2の態様は、以上の平角超電導成形撚線の製造方法であって、前記常電導素線を前記超電導素線の直径に対して、0.90〜0.99倍の直径に調整する工程と、前記超電導素線と前記常電導素線を同一層内に撚り合わせて平角形状に成形加工する工程とを具備することを特徴とする平角超電導撚線の製造方法を提供する。

【0018】

このような平角超電導撚線の製造方法において、焼鈍工程を経た前記超電導素線と焼鈍工程を経ていない前記常電導素線を、前記撚り加工工程後に焼鈍する工程を更に具備することが出来る。

【発明の効果】

【0019】

本発明によると、常電導素線の直径を超電導素線の直径よりも小さくすることにより、常電導素線の浮き出しを防止し、通電安定性の優れた平角超電導成形撚線を得ることが出来る。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る平角超電導成形撚線に用いる超電導素線を示す断面図である。

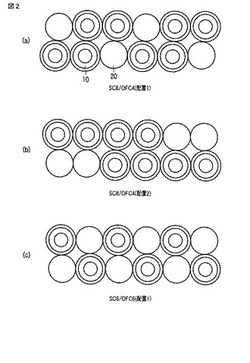

【図2】本発明の一実施形態に係る平角超電導成形撚線の種々の構成を示す図である。(a)および(b)は、本発明における超電導線8本と常電導線4本を撚り合わせる際の配置例である。(c)は、本発明における超電導線6本と常電導線6本を撚り合わせる配置例である。

【図3】本発明の一実施形態に係る平角超電導成形撚線の種々の構成を示す図である。(d)は、本発明における超電導線6本と常電導線6本を撚り合わせる配置例である。(e)は、本発明における超電導線10本と常電導線2本を撚り合わせる際の配置例である。(f)は、本発明における超電導線4本と常電導線8本を撚り合わせる際の配置例である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について説明する。

【0022】

図1は、本発明の一実施形態に係る超電導成形撚線を得るために使用される超電導素線の構成を示す断面図である。図1に示す超電導素線10は、安定化材からなる断面略円形の芯部16の外周にフィラメント集合体15を設け、更にこのフィラメント集合体15の外周に芯部16と同じ材料の安定化材からなる安定化層17を形成することにより構成されている。安定化層17の外周には、被覆層18が形成されている。

【0023】

芯部16とフィラメント集合体15の境界部Aは、図1の右側に拡大して示されている。即ち、芯部16は、断面略六角形の棒状体16aがマトリクス状に複数配置されてなり、フィラメント集合体15は、断面略六角形の1次素線14がマトリクス状に複数配置されてなる。なお、1次素線14は、外周に安定化材層12を被覆した金属超電導フィラメント13からなる。

【0024】

金属超電導フィラメント13を構成する金属超電導体としては、NbTi、Nb3Sn等を用いることが出来る。芯部16、安定化材層12、安定化層17を構成する安定化材としては、銅、CuNi等の銅合金、無酸素銅(OFC)等を用いることが出来る。被覆層18としては、NiやCr等の金属メッキ層、樹脂層、及び酸化膜等を用いることが出来る。

【0025】

図2(a)、(b)、(c)及び図3(d)、(e)、(f)は、本発明の一実施形態に係るNbTi超電導成形撚線の様々な断面構成を示すものである。図2に示す構成では、図1に示す超電導素線(SC)10と、安定化材からなる常導電素線(OFC)20とが、複数本ずつ、様々な配列で配置されており、これらを撚り合わせ、圧縮成形することにより、図2に示すような断面の平角超電導成形撚線が構成される。

【0026】

図2(a)、(b)に示す構成は、8本の超電導素線10と4本の常導電素線20を配置したもの、図2(c)、図3(d)に示す構成は、6本の超電導素線10と6本の常導電素線20を配置したもの、図3(e)に示す構成は、10本の超電導素線10と2本の常導電素線20を配置したもの、図3(f)に示す構成は、4本の超電導素線10と8本の常導電素線20を配置したものである。

【0027】

本発明の一実施形態に係る超電導成形撚線では、常電導素線20の直径が超電導素線10の直径よりも小さい。このように、常電導素線の直径を超電導素線の直径よりも小さくすることで、平角成形加工時の変形強度が異なる2種の素線の軸方向の変形度の違いを抑制することができる。これにより、変形強度が小さい常電導素線の浮き出しが防止され、寸法変動の小さい平角超電導成形撚線を得ることができる。寸法変動が小さい撚線は、巻き線性に優れているだけでなく、機械的な擾乱に対する通電不安定性が抑制されるという利点を有する。

【0028】

また、本実施形態に係る超電導成形撚線では、常電導素線20の直径は、超電導素線10の直径の0.90〜0.99倍であることが望ましい。このような直径比とすることで、製作性に優れたものとなる。この直径比が0.90未満の場合、超電導素線10と常電導素線20の寸法の違いが大きすぎて、ボイド率の増大により通電電流密度が低下し、成形性が劣り、線の動きが生じやすくなり、製作性や通電安定性が低くなる傾向となる。

【0029】

一方、超電導素線10と常電導素線20の寸法が近すぎたり、超電導素線10よりも常電導素線20の直径が大きい場合には、平角成形加工時の変形強度が異なるため、これら2種の素線の軸方向の変形度の違いを抑制することが困難となったり、そのような変形度の違いを助長してしまう。その結果、変形強度が小さい常電導素線20の浮き出しが発生し易くなり、寸法変動が大きくなり、実用的な平角超電導成形撚線を得にくい傾向となる。

【0030】

また、本実施形態に係る超電導成形撚線では、常電導素線20と超電導素線10は層構造に形成されており、かつ、同一層内で周期的に配置されていることが望ましい。常電導素線20と超電導素線10を同一層内に配置することにより、平角成形加工時の本発明の効果が最大限に発揮される。また、均等に配置されることで、平角成形加工時に周方向に均等に変形が生じるため、常電導素線20の浮き出しが抑制され、寸法変動が小さくなり、実用的な平角超電導成形撚線を得ることができる。

【0031】

更にまた、本実施形態に係る超電導成形撚線では、常電導素線20の本数は、超電導素線10の本数の0.2〜4倍の整数本数であることが望ましい。このような本数の関係とすることにより、実用的な平角超電導成形撚線を得ることができる。常電導素線20の本数が超電導素線10の本数の0.2倍未満の場合には、撚線製造性がやや劣る。また、超電導素線の中の安定化材比を大きくする方が製造コスト上有利であり、4倍を越えると、撚線製造性がやや劣り、かつ、通電電流密度が小さくなり、磁場発生用の撚線としては好ましくない。

【0032】

更に、本実施形態に係る超電導成形撚線では、常電導素線が、残留抵抗比が30以上の無酸素銅線であることが望ましい。無酸素銅は、超電導線の安定化材として代表的なものであり、その超電導導体の要求特性を満足するために、残留抵抗比および機械的特性を調整することができる。

【0033】

また、本実施形態に係る超電導成形撚線は、アスペクト比が1.5〜10であることが望ましい。このような超電導成形撚線は、撚線製作性に優れているだけでなく、巻き線性に優れている。また、コイル運転時に電磁力を導体の面で受けられることで、通電安定性が高い。アスペクト比が1.5未満の場合には、巻き線性がやや劣り、10を越える場合は、寸法変動が大きくなるなどの製作性がやや劣る傾向となる。なお、超電導素線10と常電導素線20で構成される最小撚り本数は、5本の超電導素線10と1本の常電導素線20等の6本である。

【0034】

以上説明した平角超電導成形撚線は、常電導素線を超電導素線の直径に対して、0.90〜0.99倍の直径に調整する工程と、前記超電導素線と前記常電導素線を同一層内に撚り合わせて平角形状に成形加工する工程とを具備する方法により製造することができる。

【0035】

さらに、応力除去焼鈍が施された超電導素線と応力除去焼鈍が施されていない常電導素線を、撚り合わせることができる。

【0036】

この場合、撚線加工工程後に焼鈍することにより、導体全体の残留抵抗比や強度を用途に応じて調整することが可能である。

【0037】

超電導素線10は安定化材の強度を下げる目的で焼鈍を施し、安定化材からなる常電導素線20には焼鈍を施さずに硬材としての強度を持たせることにより、2種類の素線の成形加工時の強度差を小さくすることができる。尚、撚り加工工程後に焼鈍工程を施すことにより、安定化材の強度を下げて導体としての巻線性を向上させるだけでなく、安定化材の残留抵抗比が大きくなり、導体としての安定性を向上させることもできる。

【0038】

尚、本発明における成形撚線の通電容量および電流密度は、用途に応じて、超電導素線と共撚りする銅線の本数を適宜選択することにより、自由に決定することができる。 実施例

以下、本発明の実施例を示し、本発明についてより具体的に説明する。

【0039】

実施例1

(NbTi超電導素線)

本実施例および比較例に係るNbTi超電導平角成形撚線の製造には、線径0.93mm、体積比Cu/CuNi/NbTi=2/0.5/1、ツイストピッチ10mm、残留抵抗比250、臨界電流500A(@5T)の、図1に示す構造のNbTi超電導素線10を用いた。

【0040】

(NbTi平角超電導成形撚線の製造)

200℃×5hr相当の応力除去焼鈍を施したNbTi超電導素線10と、無酸素銅(OFC)からなる常電導素線20を撚り合わせ、更に圧縮成形を加えて、図2に示すような断面の、34種の平角超電導成形撚線試料を製造した。このときのNbTi超電導素線10、無酸素銅(OFC)、および製造時の条件は、下記表1に示す通りである。

【0041】

即ち、常電導素線20の線径を変化させ(実施例1−1〜1−6)、NbTi超電導素線10と常電導素線20の本数を変化させ(実施例1−7〜1−19)、常電導素線20の残留抵抗比を変化させ(実施例1−20〜1−25)、平角超電導成形撚線のアスペクト比を変化させ(実施例1−26〜1−32)た。

【0042】

また、NbTi超電導素線10と常電導素線20の径が同一である試料(比較例1)、及びNbTi超電導素線10の径よりも常電導素線20の径が大きい試料(比較例2)も作成した。

【0043】

実施例2

(Nb3Sn平角超電導成形撚線の製造)

ブロンズ法で作製したNb3Sn超電導素線(線径0.93mm、フィラメント径4μm、銅比1、ツイストピッチ20mm)表面にCrメッキ加工を施した超電導素線10と、Nb3Sn生成熱処理後の残留抵抗比が150の無酸素銅(OFC)からなる常電導素線20を撚り合わせ、更に圧縮成形を加えて、図2に示すような断面の、28種の平角超電導成形撚線試料を製造した。このときのNb3Sn超電導素線10、無酸素銅(OFC)、および製造時の条件は、下記表2に示す通りである。

【0044】

即ち、常電導素線20の線径を変化させ(実施例2−1〜2−6)、Nb3Sn超電導素線10と常電導素線20の本数を変化させ(実施例2−7〜2−19)、平角超電導成形撚線のアスペクト比を変化させ(実施例2−20〜2−26)た。

【0045】

また、Nb3Sn超電導素線10と常電導素線20の径が同一である試料(比較例3)、及びNb3Sn超電導素線10の径よりも常電導素線20の径が大きい試料(比較例4)も作成した。

【0046】

その後、670℃で96hrの熱処理を施し、650A/mm2(@13T、4.2K)の非銅部当たりの臨界電流密度Jcを得た。

【0047】

以上のようにして得た種々の平角超電導成形撚線について、線の浮き出し、撚線製造性、絶縁後巻線性について評価した。さらに、実施例1、比較例1、比較例2については、通電安定性についても評価を行った。それらの評価方法は、下記の通りである。

【0048】

(評価方法)

1.線の浮き出し

撚線加工時の線の浮き出しの有無の外観検査により判断した。具体的には、100mの加工において、浮き出しが無い場合を合格とした。

【0049】

○:浮き出しゼロ(合格)

×:浮き出しあり(不合格)

2.撚線製造性

撚線製造性については、撚線加工時の線の撚り崩れ、撚りムラ、隙間発生の有無等の外観検査と、ポリイミドテープ絶縁加工時の長尺加工安定性により判断した。具体的には、100mの加工において、外観不具合の有無と、厚み寸法の中心値に対する寸法変動を用い、以下の基準により撚線製造性評価を行った。

【0050】

◎:外観不具合ゼロかつ寸法変動±0.03mm以内

○:外観不具合ゼロかつ寸法変動が±0.06mm未満

×:外観不具合あり、または/および寸法変動が±0.06mm以上

3.絶縁後巻線性

絶縁後の巻き線性については、内径φ150mm×高さ100mmの巻き枠に、100m長の絶縁後の撚線をソレノイド巻きする際に発生する撚線の形状不良による巻き線異常の発生回数を用い、以下の基準により絶縁後巻線性評価を行った。

【0051】

◎:巻線異常 0回

○:巻線異常 1回または2回(但し、巻き線時に手直しできる軽微なものに限る)

×:巻線異常 3回以上

4.通電安定性

NbTi平角超電導成形撚線の通電安定性については、平角超電導成形撚線に5Tの静磁界中で、通電した状態でヒータ加熱法により局所的に2Wの熱を与え、ヒータ加熱のない状態のIcに対して何%でクエンチするかどうかにより通電安定性を評価した。

【0052】

◎:98%以上

○:96%以上98%未満

×:96%未満

以上の評価結果を下記表1及び表2に示す。表1は、NbTi超電導素線に適用した場合であり、表2はNb3Sn超電導素線に適用した場合である。アスペクト比は、撚線幅寸法÷撚線厚みの値であるが、ここでは、便宜上、撚線幅寸法は素線直径の撚本数倍÷2とし、撚線厚み寸法は素線直径×2×圧縮率(=0.95)で算出した。尚、Nb3Sn素線においては、Nb3Sn生成反応を生成させていない素線を撚り合わせ、代表的な構造に対して評価を行った。

【表1】

【0053】

【表2】

【0054】

上記表1についての下記の説明から、本発明の有効性が明らかである。即ち、超電導素線と常電導素線とを撚り合せ、成形してなり、常電導素線の直径が超電導素線の直径より小さい実施例1−1〜1−32の平角超電導成形撚線試料は、いずれも常電導素線の浮き出しが無かった。

【0055】

これに対し、常電導素線の直径と超電導素線の直径が同一の比較例1に係る平角超電導成形撚線、及び常電導素線の直径が超電導素線の直径よりも大きい比較例2に係る平角超電導成形撚線は、いずれも常電導素線の浮き出しが生じ、撚線製造性が劣悪であった。

【0056】

また、常電導素線の直径が前記超電導素線の直径の0.90〜0.99倍である試料(実施例1−1〜1−4)は、撚線製造性、絶縁後巻線性、通電安定性がいずれも優れているが、常電導素線の直径が前記超電導素線の直径の0.90未満の試料(実施例1−5及び1−6)は、いずれも撚線製造性、絶縁後巻線性、通電安定性が劣っていた。

【0057】

常電導素線の本数が超電導素線の本数の0.2〜4倍の整数本数である(実施例1−8〜1−16)は、常電導素線の本数が超電導素線の本数の4倍を越える試料(実施例1−17、1−18)に比べて撚線製造性が特に優れており、また、常電導素線の本数が超電導素線の本数の0.2倍未満の試料(実施例1−7、1−19)に比べて、撚線製造性および通電安定性がより優れていた。

【0058】

常電導素線が、残留抵抗比が30以上の無酸素銅線からなる試料(実施例1−20〜1−23)は、常電導素線の残留抵抗比が30未満の試料(実施例1−24、1−25)に比べて、特に通電安定性がより優れていた。

【0059】

アスペクト比が1.5〜10である試料(実施例1−27〜1−31)は、アスペクト比が1.5未満の試料(実施例1−26)に比べて、絶縁後巻線性がより優れており、10を越える試料(実施例1−32)と比べて、撚線製造性がより優れていた。

【0060】

以上、上記表1を用いて、NbTi超電導素線線を用いた本発明に関わる撚線の実施例について評価し、本発明の有効性を説明した。同様に、Nb3Sn超電導素線線を用いた本発明に関わる撚線の実施例についても、上記表2に示すとおり、その有効性を確認した。

【符号の説明】

【0061】

10…超電導素線、12…安定化材層、13…金属超電導フィラメント、14…1次素線、15…フィラメント集合体、16…芯部、17…安定化層、18…被覆層、20…

常導電素線。

【技術分野】

【0001】

本発明は、平角超電導成形撚線及びその製造方法に係り、特に、平角成形加工による寸法変動の小さい平角超電導成形撚線及びその製造方法に関する。

【背景技術】

【0002】

一般に、NbTiやNb3Sn等の金属超電導線材は、複数のNb系フィラメントと、それを被覆する安定化銅とから構成されており、通電電流の大容量化、電流密度、機械的安定性、及び巻線作業性の向上のために成形撚線構造とされている。

【0003】

一般に、経験磁界1〜2T以下で使用される交流用線材としては、安定化銅部分を一切なくし、マトリクス部分をすべてCu合金とした構成のNb系超電導線が用いられている。このような構成の交流用線材では、低磁界において臨界電流密度Jcは極めて高く、磁界変化による損失が大きくなるので、安定性に欠ける。このため、交流用線材では、フィラメント径や線径を極力細くして、熱捌けを良好にしたり、線材の中央部にCu合金バリア層で細かく仕切られた安定化銅を内蔵させたりして、低磁界における安定性を向上させている。しかしながら、このような交流用線材においては、履歴損失を低減し、安定性を向上させるためにNb系フィラメント径を0.1〜0.5μmまで細くしているので、磁界中でのJcが小さく、素線1本当たりの臨界電流容量が小さい。そのため、大電流線材に使用する場合には、これらの素線を多重に撚線化しなければならない。

【0004】

一方、2T以上の高磁界側で使用されるパルス用Nb系線材は、例えば発電機用コイル、SMES、素粒子加速器や核融合実験炉等で使用される理化学研究用マグネット等の機器に使用され、5T近傍の高磁界領域において数kAから10kAを超える大電流容量が必要とされるので、撚線構造とされる。パルス用線材には、大電流容量だけでなく、高い機械的剛性、低い交流損失、高い安定性が要求されており、それらを用途に合わせてバランスさせる必要がある。

【0005】

そこで、特許文献1に記載の発明では、パルス用NbTi超電導素線に関して、フィラメントが埋設されている銅合金の体積をNbTiフィラメントの体積に対して0.3〜0.6倍とし、更には、安定化材の総体積をNbTiフィラメントの総体積に対して1.5〜4.5倍とすることで、通電安定性、低交流損失、高臨界電流密度を実現し、伸線加工において断線の抑制や表面品質を確保することを可能としている。

【0006】

しかし、特許文献1に記載のパルス用NbTi超電導素線のみを撚線加工することは、高負荷率通電(臨界電流に対する通電電流の比率が1に近い通電条件)においてクエンチすると電流が安定化材に流れる際に、導体が発熱して特性低下や、ひいては、線材が溶断するという問題があり、好ましくない。

【0007】

一方、特許文献2には、超電導線とCu−13%Sn合金からなる線材を交互に撚り合わせた超電導撚線の構造が開示されている。

【0008】

しかし、特許文献1に記載のパルス用NbTi超電導素線と銅線を用いて、特許文献2に記載のある撚線を形成すると、超電導素線と銅線の変形強度が異なるため、成形加工時に銅の素線が選択的に圧延加工され長手方向に伸びてしまい、結果的に曲げた際に銅線の浮きが生じてしまう。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−147175号公報

【特許文献2】特開平2−103812号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、以上のような事情の下になされ、常電導素線の浮き出しが低減された平角超電導成形撚線及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明の第1の態様は、少なくとも安定化材からなる部分と金属系超電導フィラメントを含む超電導素線と、安定化材からなる常電導素線とを撚り合わせ、成形してなる平角超電導成形撚線であって、前記常電導素線の直径が前記超電導素線の直径よりも小さいことを特徴とする平角超電導成形撚線を提供する。

【0012】

また、アスペクト比を1.5〜10とすることが出来る。

【0013】

更に、前記常電導素線の直径を前記超電導素線の直径の0.90〜0.99倍とすることが出来る。

【0014】

更にまた、前記常電導素線として、残留抵抗比が30以上の無酸素銅線を用いることが出来る。

【0015】

また、前記常電導素線の本数を前記超電導素線の本数の0.2〜4倍の整数本数とすることが出来る。

【0016】

更に、前記常電導素線と前記超電導素線を同一層内で周期的に配置することが出来る。

【0017】

本発明の第2の態様は、以上の平角超電導成形撚線の製造方法であって、前記常電導素線を前記超電導素線の直径に対して、0.90〜0.99倍の直径に調整する工程と、前記超電導素線と前記常電導素線を同一層内に撚り合わせて平角形状に成形加工する工程とを具備することを特徴とする平角超電導撚線の製造方法を提供する。

【0018】

このような平角超電導撚線の製造方法において、焼鈍工程を経た前記超電導素線と焼鈍工程を経ていない前記常電導素線を、前記撚り加工工程後に焼鈍する工程を更に具備することが出来る。

【発明の効果】

【0019】

本発明によると、常電導素線の直径を超電導素線の直径よりも小さくすることにより、常電導素線の浮き出しを防止し、通電安定性の優れた平角超電導成形撚線を得ることが出来る。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る平角超電導成形撚線に用いる超電導素線を示す断面図である。

【図2】本発明の一実施形態に係る平角超電導成形撚線の種々の構成を示す図である。(a)および(b)は、本発明における超電導線8本と常電導線4本を撚り合わせる際の配置例である。(c)は、本発明における超電導線6本と常電導線6本を撚り合わせる配置例である。

【図3】本発明の一実施形態に係る平角超電導成形撚線の種々の構成を示す図である。(d)は、本発明における超電導線6本と常電導線6本を撚り合わせる配置例である。(e)は、本発明における超電導線10本と常電導線2本を撚り合わせる際の配置例である。(f)は、本発明における超電導線4本と常電導線8本を撚り合わせる際の配置例である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について説明する。

【0022】

図1は、本発明の一実施形態に係る超電導成形撚線を得るために使用される超電導素線の構成を示す断面図である。図1に示す超電導素線10は、安定化材からなる断面略円形の芯部16の外周にフィラメント集合体15を設け、更にこのフィラメント集合体15の外周に芯部16と同じ材料の安定化材からなる安定化層17を形成することにより構成されている。安定化層17の外周には、被覆層18が形成されている。

【0023】

芯部16とフィラメント集合体15の境界部Aは、図1の右側に拡大して示されている。即ち、芯部16は、断面略六角形の棒状体16aがマトリクス状に複数配置されてなり、フィラメント集合体15は、断面略六角形の1次素線14がマトリクス状に複数配置されてなる。なお、1次素線14は、外周に安定化材層12を被覆した金属超電導フィラメント13からなる。

【0024】

金属超電導フィラメント13を構成する金属超電導体としては、NbTi、Nb3Sn等を用いることが出来る。芯部16、安定化材層12、安定化層17を構成する安定化材としては、銅、CuNi等の銅合金、無酸素銅(OFC)等を用いることが出来る。被覆層18としては、NiやCr等の金属メッキ層、樹脂層、及び酸化膜等を用いることが出来る。

【0025】

図2(a)、(b)、(c)及び図3(d)、(e)、(f)は、本発明の一実施形態に係るNbTi超電導成形撚線の様々な断面構成を示すものである。図2に示す構成では、図1に示す超電導素線(SC)10と、安定化材からなる常導電素線(OFC)20とが、複数本ずつ、様々な配列で配置されており、これらを撚り合わせ、圧縮成形することにより、図2に示すような断面の平角超電導成形撚線が構成される。

【0026】

図2(a)、(b)に示す構成は、8本の超電導素線10と4本の常導電素線20を配置したもの、図2(c)、図3(d)に示す構成は、6本の超電導素線10と6本の常導電素線20を配置したもの、図3(e)に示す構成は、10本の超電導素線10と2本の常導電素線20を配置したもの、図3(f)に示す構成は、4本の超電導素線10と8本の常導電素線20を配置したものである。

【0027】

本発明の一実施形態に係る超電導成形撚線では、常電導素線20の直径が超電導素線10の直径よりも小さい。このように、常電導素線の直径を超電導素線の直径よりも小さくすることで、平角成形加工時の変形強度が異なる2種の素線の軸方向の変形度の違いを抑制することができる。これにより、変形強度が小さい常電導素線の浮き出しが防止され、寸法変動の小さい平角超電導成形撚線を得ることができる。寸法変動が小さい撚線は、巻き線性に優れているだけでなく、機械的な擾乱に対する通電不安定性が抑制されるという利点を有する。

【0028】

また、本実施形態に係る超電導成形撚線では、常電導素線20の直径は、超電導素線10の直径の0.90〜0.99倍であることが望ましい。このような直径比とすることで、製作性に優れたものとなる。この直径比が0.90未満の場合、超電導素線10と常電導素線20の寸法の違いが大きすぎて、ボイド率の増大により通電電流密度が低下し、成形性が劣り、線の動きが生じやすくなり、製作性や通電安定性が低くなる傾向となる。

【0029】

一方、超電導素線10と常電導素線20の寸法が近すぎたり、超電導素線10よりも常電導素線20の直径が大きい場合には、平角成形加工時の変形強度が異なるため、これら2種の素線の軸方向の変形度の違いを抑制することが困難となったり、そのような変形度の違いを助長してしまう。その結果、変形強度が小さい常電導素線20の浮き出しが発生し易くなり、寸法変動が大きくなり、実用的な平角超電導成形撚線を得にくい傾向となる。

【0030】

また、本実施形態に係る超電導成形撚線では、常電導素線20と超電導素線10は層構造に形成されており、かつ、同一層内で周期的に配置されていることが望ましい。常電導素線20と超電導素線10を同一層内に配置することにより、平角成形加工時の本発明の効果が最大限に発揮される。また、均等に配置されることで、平角成形加工時に周方向に均等に変形が生じるため、常電導素線20の浮き出しが抑制され、寸法変動が小さくなり、実用的な平角超電導成形撚線を得ることができる。

【0031】

更にまた、本実施形態に係る超電導成形撚線では、常電導素線20の本数は、超電導素線10の本数の0.2〜4倍の整数本数であることが望ましい。このような本数の関係とすることにより、実用的な平角超電導成形撚線を得ることができる。常電導素線20の本数が超電導素線10の本数の0.2倍未満の場合には、撚線製造性がやや劣る。また、超電導素線の中の安定化材比を大きくする方が製造コスト上有利であり、4倍を越えると、撚線製造性がやや劣り、かつ、通電電流密度が小さくなり、磁場発生用の撚線としては好ましくない。

【0032】

更に、本実施形態に係る超電導成形撚線では、常電導素線が、残留抵抗比が30以上の無酸素銅線であることが望ましい。無酸素銅は、超電導線の安定化材として代表的なものであり、その超電導導体の要求特性を満足するために、残留抵抗比および機械的特性を調整することができる。

【0033】

また、本実施形態に係る超電導成形撚線は、アスペクト比が1.5〜10であることが望ましい。このような超電導成形撚線は、撚線製作性に優れているだけでなく、巻き線性に優れている。また、コイル運転時に電磁力を導体の面で受けられることで、通電安定性が高い。アスペクト比が1.5未満の場合には、巻き線性がやや劣り、10を越える場合は、寸法変動が大きくなるなどの製作性がやや劣る傾向となる。なお、超電導素線10と常電導素線20で構成される最小撚り本数は、5本の超電導素線10と1本の常電導素線20等の6本である。

【0034】

以上説明した平角超電導成形撚線は、常電導素線を超電導素線の直径に対して、0.90〜0.99倍の直径に調整する工程と、前記超電導素線と前記常電導素線を同一層内に撚り合わせて平角形状に成形加工する工程とを具備する方法により製造することができる。

【0035】

さらに、応力除去焼鈍が施された超電導素線と応力除去焼鈍が施されていない常電導素線を、撚り合わせることができる。

【0036】

この場合、撚線加工工程後に焼鈍することにより、導体全体の残留抵抗比や強度を用途に応じて調整することが可能である。

【0037】

超電導素線10は安定化材の強度を下げる目的で焼鈍を施し、安定化材からなる常電導素線20には焼鈍を施さずに硬材としての強度を持たせることにより、2種類の素線の成形加工時の強度差を小さくすることができる。尚、撚り加工工程後に焼鈍工程を施すことにより、安定化材の強度を下げて導体としての巻線性を向上させるだけでなく、安定化材の残留抵抗比が大きくなり、導体としての安定性を向上させることもできる。

【0038】

尚、本発明における成形撚線の通電容量および電流密度は、用途に応じて、超電導素線と共撚りする銅線の本数を適宜選択することにより、自由に決定することができる。 実施例

以下、本発明の実施例を示し、本発明についてより具体的に説明する。

【0039】

実施例1

(NbTi超電導素線)

本実施例および比較例に係るNbTi超電導平角成形撚線の製造には、線径0.93mm、体積比Cu/CuNi/NbTi=2/0.5/1、ツイストピッチ10mm、残留抵抗比250、臨界電流500A(@5T)の、図1に示す構造のNbTi超電導素線10を用いた。

【0040】

(NbTi平角超電導成形撚線の製造)

200℃×5hr相当の応力除去焼鈍を施したNbTi超電導素線10と、無酸素銅(OFC)からなる常電導素線20を撚り合わせ、更に圧縮成形を加えて、図2に示すような断面の、34種の平角超電導成形撚線試料を製造した。このときのNbTi超電導素線10、無酸素銅(OFC)、および製造時の条件は、下記表1に示す通りである。

【0041】

即ち、常電導素線20の線径を変化させ(実施例1−1〜1−6)、NbTi超電導素線10と常電導素線20の本数を変化させ(実施例1−7〜1−19)、常電導素線20の残留抵抗比を変化させ(実施例1−20〜1−25)、平角超電導成形撚線のアスペクト比を変化させ(実施例1−26〜1−32)た。

【0042】

また、NbTi超電導素線10と常電導素線20の径が同一である試料(比較例1)、及びNbTi超電導素線10の径よりも常電導素線20の径が大きい試料(比較例2)も作成した。

【0043】

実施例2

(Nb3Sn平角超電導成形撚線の製造)

ブロンズ法で作製したNb3Sn超電導素線(線径0.93mm、フィラメント径4μm、銅比1、ツイストピッチ20mm)表面にCrメッキ加工を施した超電導素線10と、Nb3Sn生成熱処理後の残留抵抗比が150の無酸素銅(OFC)からなる常電導素線20を撚り合わせ、更に圧縮成形を加えて、図2に示すような断面の、28種の平角超電導成形撚線試料を製造した。このときのNb3Sn超電導素線10、無酸素銅(OFC)、および製造時の条件は、下記表2に示す通りである。

【0044】

即ち、常電導素線20の線径を変化させ(実施例2−1〜2−6)、Nb3Sn超電導素線10と常電導素線20の本数を変化させ(実施例2−7〜2−19)、平角超電導成形撚線のアスペクト比を変化させ(実施例2−20〜2−26)た。

【0045】

また、Nb3Sn超電導素線10と常電導素線20の径が同一である試料(比較例3)、及びNb3Sn超電導素線10の径よりも常電導素線20の径が大きい試料(比較例4)も作成した。

【0046】

その後、670℃で96hrの熱処理を施し、650A/mm2(@13T、4.2K)の非銅部当たりの臨界電流密度Jcを得た。

【0047】

以上のようにして得た種々の平角超電導成形撚線について、線の浮き出し、撚線製造性、絶縁後巻線性について評価した。さらに、実施例1、比較例1、比較例2については、通電安定性についても評価を行った。それらの評価方法は、下記の通りである。

【0048】

(評価方法)

1.線の浮き出し

撚線加工時の線の浮き出しの有無の外観検査により判断した。具体的には、100mの加工において、浮き出しが無い場合を合格とした。

【0049】

○:浮き出しゼロ(合格)

×:浮き出しあり(不合格)

2.撚線製造性

撚線製造性については、撚線加工時の線の撚り崩れ、撚りムラ、隙間発生の有無等の外観検査と、ポリイミドテープ絶縁加工時の長尺加工安定性により判断した。具体的には、100mの加工において、外観不具合の有無と、厚み寸法の中心値に対する寸法変動を用い、以下の基準により撚線製造性評価を行った。

【0050】

◎:外観不具合ゼロかつ寸法変動±0.03mm以内

○:外観不具合ゼロかつ寸法変動が±0.06mm未満

×:外観不具合あり、または/および寸法変動が±0.06mm以上

3.絶縁後巻線性

絶縁後の巻き線性については、内径φ150mm×高さ100mmの巻き枠に、100m長の絶縁後の撚線をソレノイド巻きする際に発生する撚線の形状不良による巻き線異常の発生回数を用い、以下の基準により絶縁後巻線性評価を行った。

【0051】

◎:巻線異常 0回

○:巻線異常 1回または2回(但し、巻き線時に手直しできる軽微なものに限る)

×:巻線異常 3回以上

4.通電安定性

NbTi平角超電導成形撚線の通電安定性については、平角超電導成形撚線に5Tの静磁界中で、通電した状態でヒータ加熱法により局所的に2Wの熱を与え、ヒータ加熱のない状態のIcに対して何%でクエンチするかどうかにより通電安定性を評価した。

【0052】

◎:98%以上

○:96%以上98%未満

×:96%未満

以上の評価結果を下記表1及び表2に示す。表1は、NbTi超電導素線に適用した場合であり、表2はNb3Sn超電導素線に適用した場合である。アスペクト比は、撚線幅寸法÷撚線厚みの値であるが、ここでは、便宜上、撚線幅寸法は素線直径の撚本数倍÷2とし、撚線厚み寸法は素線直径×2×圧縮率(=0.95)で算出した。尚、Nb3Sn素線においては、Nb3Sn生成反応を生成させていない素線を撚り合わせ、代表的な構造に対して評価を行った。

【表1】

【0053】

【表2】

【0054】

上記表1についての下記の説明から、本発明の有効性が明らかである。即ち、超電導素線と常電導素線とを撚り合せ、成形してなり、常電導素線の直径が超電導素線の直径より小さい実施例1−1〜1−32の平角超電導成形撚線試料は、いずれも常電導素線の浮き出しが無かった。

【0055】

これに対し、常電導素線の直径と超電導素線の直径が同一の比較例1に係る平角超電導成形撚線、及び常電導素線の直径が超電導素線の直径よりも大きい比較例2に係る平角超電導成形撚線は、いずれも常電導素線の浮き出しが生じ、撚線製造性が劣悪であった。

【0056】

また、常電導素線の直径が前記超電導素線の直径の0.90〜0.99倍である試料(実施例1−1〜1−4)は、撚線製造性、絶縁後巻線性、通電安定性がいずれも優れているが、常電導素線の直径が前記超電導素線の直径の0.90未満の試料(実施例1−5及び1−6)は、いずれも撚線製造性、絶縁後巻線性、通電安定性が劣っていた。

【0057】

常電導素線の本数が超電導素線の本数の0.2〜4倍の整数本数である(実施例1−8〜1−16)は、常電導素線の本数が超電導素線の本数の4倍を越える試料(実施例1−17、1−18)に比べて撚線製造性が特に優れており、また、常電導素線の本数が超電導素線の本数の0.2倍未満の試料(実施例1−7、1−19)に比べて、撚線製造性および通電安定性がより優れていた。

【0058】

常電導素線が、残留抵抗比が30以上の無酸素銅線からなる試料(実施例1−20〜1−23)は、常電導素線の残留抵抗比が30未満の試料(実施例1−24、1−25)に比べて、特に通電安定性がより優れていた。

【0059】

アスペクト比が1.5〜10である試料(実施例1−27〜1−31)は、アスペクト比が1.5未満の試料(実施例1−26)に比べて、絶縁後巻線性がより優れており、10を越える試料(実施例1−32)と比べて、撚線製造性がより優れていた。

【0060】

以上、上記表1を用いて、NbTi超電導素線線を用いた本発明に関わる撚線の実施例について評価し、本発明の有効性を説明した。同様に、Nb3Sn超電導素線線を用いた本発明に関わる撚線の実施例についても、上記表2に示すとおり、その有効性を確認した。

【符号の説明】

【0061】

10…超電導素線、12…安定化材層、13…金属超電導フィラメント、14…1次素線、15…フィラメント集合体、16…芯部、17…安定化層、18…被覆層、20…

常導電素線。

【特許請求の範囲】

【請求項1】

少なくとも安定化材からなる部分と金属系超電導フィラメントを含む超電導素線と、安定化材からなる常電導素線とを撚り合わせ、成形してなる平角超電導成形撚線であって、前記常電導素線の直径が前記超電導素線の直径よりも小さいことを特徴とする平角超電導成形撚線。

【請求項2】

前記常電導素線の直径が前記超電導素線の直径の0.90〜0.99倍であることを特徴とする請求項1に記載の平角超電導成形撚線。

【請求項3】

前記常電導素線と前記超電導素線は層構造に形成されており、かつ、同―層内で周期的に配置されていることを特徴とする請求項1又は2に記載の平角超電導成形撚線。

【請求項4】

前記常電導素線の本数は前記超電導素線の本数の0.2〜4倍の整数本数であることを特徴とする請求項1及至3のいずれかに記載の平角超電導成形撚線。

【請求項5】

前記常電導素線が、残留抵抗比が30以上の無酸素銅線であることを特徴とする請求項1乃至4のいずれかに記載の平角超電導成形撚線。

【請求項6】

アスペクト比が1.5〜10であることを特徴とする請求項1乃至5のいずれかに記載の平角超電導成形撚線。

【請求項7】

請求項1乃至6のいずれかに記載の平角超電導成形撚線の製造方法であって、

前記常電導素線を前記超電導素線の直径に対して、0.90〜0.99倍の直径に調整する工程と、

前記超電導素線と前記常電導素線を同一層内に撚り合わせて平角形状に成形加工する工程と

を具備することを特徴とする平角超電導撚線の製造方法。

【請求項8】

応力除去焼鈍が施された前記超電導素線と、応力除去焼鈍が施されていない前記常電導素線を、撚り合わせることを特徴とする請求項7に記載の平角超電導成形撚線の製造方法。

【請求項1】

少なくとも安定化材からなる部分と金属系超電導フィラメントを含む超電導素線と、安定化材からなる常電導素線とを撚り合わせ、成形してなる平角超電導成形撚線であって、前記常電導素線の直径が前記超電導素線の直径よりも小さいことを特徴とする平角超電導成形撚線。

【請求項2】

前記常電導素線の直径が前記超電導素線の直径の0.90〜0.99倍であることを特徴とする請求項1に記載の平角超電導成形撚線。

【請求項3】

前記常電導素線と前記超電導素線は層構造に形成されており、かつ、同―層内で周期的に配置されていることを特徴とする請求項1又は2に記載の平角超電導成形撚線。

【請求項4】

前記常電導素線の本数は前記超電導素線の本数の0.2〜4倍の整数本数であることを特徴とする請求項1及至3のいずれかに記載の平角超電導成形撚線。

【請求項5】

前記常電導素線が、残留抵抗比が30以上の無酸素銅線であることを特徴とする請求項1乃至4のいずれかに記載の平角超電導成形撚線。

【請求項6】

アスペクト比が1.5〜10であることを特徴とする請求項1乃至5のいずれかに記載の平角超電導成形撚線。

【請求項7】

請求項1乃至6のいずれかに記載の平角超電導成形撚線の製造方法であって、

前記常電導素線を前記超電導素線の直径に対して、0.90〜0.99倍の直径に調整する工程と、

前記超電導素線と前記常電導素線を同一層内に撚り合わせて平角形状に成形加工する工程と

を具備することを特徴とする平角超電導撚線の製造方法。

【請求項8】

応力除去焼鈍が施された前記超電導素線と、応力除去焼鈍が施されていない前記常電導素線を、撚り合わせることを特徴とする請求項7に記載の平角超電導成形撚線の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−218736(P2010−218736A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−61024(P2009−61024)

【出願日】平成21年3月13日(2009.3.13)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月13日(2009.3.13)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]