平面インダクタの製造方法

【課題】高アスペクト比で狭ピッチのコイル電極を高精度で得ることができ、しかも、工程数を可能な限り少なくして、製造コストの低廉化を図ることができると共に、平面インダクタの高インダクタンス化を図ることができる平面インダクタの製造方法を提供する。

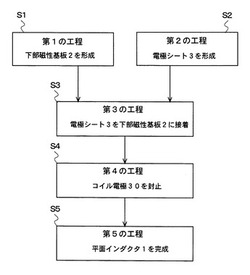

【解決手段】平面インダクタの製造方法は、第1の工程S1〜第5の工程S5を備えて成る。具体的には、第1の工程S1において、下部磁性基板2を形成し、第2の工程S2において、コイル電極30と下の樹脂シート31とが一体となった電極シート3を形成する。そして、第3の工程S3において、電極シート3を下部磁性基板2表面に接着し、第4の工程S4において、電極シート3のコイル電極30を封止する。最後に、第5の工程S5において、外部電極11,12を形成し、平面インダクタ1を完成させる。

【解決手段】平面インダクタの製造方法は、第1の工程S1〜第5の工程S5を備えて成る。具体的には、第1の工程S1において、下部磁性基板2を形成し、第2の工程S2において、コイル電極30と下の樹脂シート31とが一体となった電極シート3を形成する。そして、第3の工程S3において、電極シート3を下部磁性基板2表面に接着し、第4の工程S4において、電極シート3のコイル電極30を封止する。最後に、第5の工程S5において、外部電極11,12を形成し、平面インダクタ1を完成させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、スイッチング電源等に用いられる平面インダクタの製造方法に関するものである。

【背景技術】

【0002】

従来、この種の平面インダクタの製造方法としては、特許文献1に開示の技術がある。

この技術は、まず、フェライト系磁性層または金属磁性層からなる下部磁性層を、基板上に形成する。次いで、下部磁性層がフェライト系磁性層の場合、必要に応じてエポキシ樹脂またはポリイミド樹脂からなる平滑層を形成した後、銅シード層を成膜する。また、下部磁性層が金属磁性層の場合には、絶縁層を形成した後に、銅シード層を形成する。しかる後、平面コイルパターンのフレームを、レジストに形成し、このフレーム内に電気めっきで、銅を析出させる。そして、レジスト剥離後、不要な銅シード層を、エッチングによって除去し、フェライト磁性粉末をエポキシ樹脂に混ぜたペーストを、平面コイルのコイル線間に充填する。次に、絶縁層用の樹脂ペーストを端子部分を除いた全面に塗布した後、この樹脂ペーストの上に、金属磁性粉末をエポキシ樹脂に混ぜたペーストを塗布し、熱硬化させて、平面インダクタを製造する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−014837号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記した従来の平面インダクタの製造方法では、次のような問題がある。

まず、銅のコイル電極を、メッキによって下部磁性層上に形成するため、コイル電極の精度が、下部磁性層表面の凹凸の影響を受けてしまう。

つまり、平面インダクタが、スイッチング電源等に用いられるパワーインダクタの場合には、コイル電極に、大電流を通すと共に高いインダクタンスが必要である。このため、コイル電極の高さと密度とを高める必要があり、高いアスペクト比と狭ピッチ性とが要求される。

しかし、コイル電極を、表面凹凸が大きい下部磁性層表面上に形成すると、高アスペクト比で狭ピッチの電極を得ることができない。

これに対して、上記従来の平面インダクタの製造方法では、このような凹凸の影響を少なくするために、ポリイミド樹脂からなる平滑層を下部磁性層表面上形成することを奨励しているが、ポリイミド樹脂の層を、直に下部磁性層表面に形成するため、ポリイミド樹脂による凹凸の吸収に限界があり、高アスペクト比で且つ狭ピッチのコイル電極を高精度で形成することができない。

また、下部磁性層が金属磁性層の場合には、絶縁層を形成した後に、銅シード層を形成する特別な工程を必要とするため、工程数が多くなり、その分製造コストが高く付いてしまう。

さらに、下部磁性層等の上に形成するポリイミド等の樹脂層の厚さは、平面インダクタのインダクタンスを高めるために、可能な限り薄い方が好ましい。しかし、ポリイミド等の樹脂層を下部磁性層等の上に形成した後に、これらの樹脂層をエッチング等によって薄く削ることは、なかなか難しい。

【0005】

この発明は、上述した課題を解決するためになされたもので、高アスペクト比で狭ピッチのコイル電極を高精度で得ることができ、しかも、工程数を可能な限り少なくして、製造コストの低廉化を図ることができると共に、平面インダクタの高インダクタンス化を図ることができる平面インダクタの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、請求項1の発明に係る平面インダクタの製造方法は、下部磁性基板を形成する第1の工程と、コイル電極を、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成することで、コイル電極と下の樹脂シートとが一体となった電極シートを形成する第2の工程と、第2の工程で形成された電極シートを、第1の工程で形成された下部磁性基板の表面に載せ、この電極シートの樹脂シートを樹脂性接着剤にて下部磁性基板表面に接着する第3の工程と、絶縁性樹脂によって、電極シートのコイル電極を、両端子部分を除いて、封止する第4の工程とを具備する構成とした。

かかる構成により、第1の工程を実行することで、下部磁性基板を形成する。そして、第1の工程とは、別工程の第2の工程を実行することで、コイル電極が、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成され、コイル電極と下の樹脂シートとが一体となった電極シートが形成される。

すなわち、樹脂シートを、直に下部磁性層表面に形成した後、コイル電極を樹脂シート表面に形成するのではなく、第2の工程において、表面粗さが小さな樹脂シートを、平坦なテーブル等の上に敷き、樹脂シートを平坦に維持した状態で、コイル電極をこの樹脂シートの表面に形成するので、高アスペクト比で狭ピッチのコイル電極を樹脂シートに高精度で形成することができる。

そして、第3の工程を実行することにより、上記のようにして形成された電極シートが、第1の工程で形成された下部磁性基板の表面に載せられ、この電極シートの樹脂シートが樹脂性接着剤にて下部磁性基板表面に接着される。

しかる後、第4の工程を実行することにより、絶縁性樹脂によって、電極シートのコイル電極が、両端子部分を除いて、封止され、平面インダクタが製造される。

このとき、下部磁性基板表面に形成された樹脂シートがあまり厚いと、下部磁性基板とコイル電極との距離が離れ、平面インダクタのインダクタンスが下がってしまう。

しかし、この発明では、第2の工程において、樹脂シートをエッチング等によって、可能な限り薄しておき、薄化した樹脂シートを第3の工程に適用することで、下部磁性基板とコイル電極とを至近距離に配置することができる。この結果、所望の高いインダクタンスを有した平面インダクタを製造することができる。

また、この発明によれば、樹脂層を、下部磁性基板に形成した後に、コイル電極を、樹脂層上に形成するという特別な工程を必要としないため、製造工程数を減少させることができ、その分製造コストの低廉化を図ることができる。

【0007】

請求項2の発明は、請求項1に記載の平面インダクタの製造方法において、第1の工程は、下部磁性基板として、導電性を有する磁性基板を用い、第2の工程は、電極シートの樹脂シートとして、絶縁性を有する樹脂シートを用いる構成とした。

かかる構成により、第1の工程を実行することで、導電性を有する下部磁性基板が形成され、第2の工程を実行することで、絶縁性の樹脂シートを有する電極シートが形成される。

そして、第3の工程を実行することにより、電極シートの樹脂シートが下部磁性基板表面に接着され、導電性の下部磁性基板とコイル電極とが、樹脂シートによって絶縁された状態になる。

すなわち、この発明によれば、絶縁層を、導電性の下部磁性基板に形成した後に、コイル電極を形成するという特別な工程を必要としないため、製造工程数を減少させることができ、その分製造コストの低廉化を図ることができる。

【0008】

請求項3の発明は、請求項1又は請求項2に記載の平面インダクタの製造方法において、第4の工程は、磁性粉末を混ぜた絶縁性樹脂によって、電極シートのコイル電極を、両端子部分を除いて、封止するものである構成とした。

【0009】

請求項4の発明に係る平面インダクタの製造方法は、下部磁性基板と上部磁性基板とを形成する第1の工程と、コイル電極を、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成し、絶縁性樹脂を、このコイル電極の間隙に充填すると共に、別体の樹脂シートを、コイル電極上に貼り付けることで、コイル電極と上下の樹脂シートとが一体となった電極シートを形成する第2の工程と、第2の工程で形成された電極シートを、第1の工程で形成された下部磁性基板の表面に載せ、この電極シートの下側の樹脂シートを樹脂性接着剤にて下部磁性基板表面に接着する第3の工程と、上部磁性基板を、第3工程で下部磁性基板表面に接着された電極シートの上に接着する第4の工程とを具備する構成とした。

かかる構成により、第1の工程を実行することで、下部磁性基板と上部磁性基板とが形成される。

そして、第2の工程を実行することで、コイル電極が、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成され、絶縁性樹脂が、このコイル電極の間隙に充填されると共に、別体の樹脂シートが、コイル電極上に貼り付けられて、コイル電極と上下の樹脂シートとが一体となった電極シートが形成される。

この第2の工程により、電極シートの下側の樹脂シートを、平坦なテーブル等の上に敷き、表面粗さが小さな樹脂シートを平坦に維持した状態で、コイル電極をこの樹脂シートの表面に形成することができるので、高アスペクト比で狭ピッチのコイル電極を電極シートの樹脂シート上に高精度で形成することができる。

しかる後、第3の工程を実行することで、第2の工程で形成された電極シートが、第1の工程で形成された下部磁性基板の表面に載せられ、この電極シートの下側の樹脂シートが樹脂性接着剤にて下部磁性基板表面に接着される。

そして、第4の工程を実行することで、上部磁性基板が、第3工程で下部磁性基板表面に接着された電極シートの上に接着される。

【0010】

請求項5の発明は、請求項4に記載の平面インダクタの製造方法において、第1の工程は、下部磁性基板及び上部磁性基板として、導電性を有する磁性基板を用い、第2の工程は、電極シートの樹脂シートとして、絶縁性を有する樹脂シートを用いる構成とした。

かかる構成により、第1の工程を実行することで、導電性を有する下部磁性基板と、導電性を有する上部磁性基板とが形成され、第2の工程を実行することで、絶縁性の樹脂シートを上下に有する電極シートが形成される。

そして、第3の工程を実行することにより、電極シートの下側の樹脂シートが下部磁性基板表面に接着され、上側の樹脂シートが上部磁性基板に接着される。これにより、導電性の下部磁性基板とコイル電極とが、電極シートの下側の樹脂シートによって絶縁された状態になり、導電性の上部磁性基板とコイル電極とが、上側の樹脂シートによって絶縁された状態になる。

この発明においても、導電性の下部磁性基板に絶縁層を形成した後に、コイル電極を形成するという特別な工程を必要としないため、製造工程数を減少させることができる。

【0011】

請求項6の発明は、請求項4又は請求項5に記載の平面インダクタの製造方法において、第2の工程は、コイル電極を、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成し、磁性粉末を混ぜた絶縁性樹脂を、このコイル電極の間隙に充填すると共に、別体の樹脂シートを、コイル電極上に貼り付けることで、コイル電極と上下の樹脂シートとが一体となった電極シートを形成するものである構成とした。

【0012】

請求項7の発明は、請求項1ないし請求項6のいずれかに記載の平面インダクタの製造方法において、樹脂シートは、ポリイミド樹脂,ガラスエポキシ又は紙フェノールのいずれかである構成とした。

【発明の効果】

【0013】

以上詳しく説明したように、この発明の平面インダクタの製造方法によれば、高アスペクト比のコイル電極を高精度で形成することができる。

この結果、直流抵抗や高周波ロスが少ない平面インダクタを製造することができるという優れた効果がある。また、狭ピッチのコイル電極を高精度で形成することもできるので、小型の平面インダクタを製造できるという効果もある。

さらに、電極シートの樹脂シートをエッチング等によって、可能な限り薄くして、磁性基板とコイル電極とを至近距離に配置することで、所望の高いインダクタンスを得ることができるという効果がある。

また、製造工程数を減少させることができ、その分製造コストの低廉化を図ることができるという効果もある。

【図面の簡単な説明】

【0014】

【図1】この発明の第1実施例に係る平面インダクタの製造方法を示す工程図である。

【図2】第1の工程を示す断面図である。

【図3】第2の工程を示す断面図である。

【図4】樹脂シートの薄化処理を示す断面図である。

【図5】第3の工程を示す断面図である。

【図6】第4の工程を示す断面図である。

【図7】第5の工程を示す断面図である。

【図8】樹脂シートの平坦性を説明するための部分拡大断面図である。

【図9】高インダクタンス性を説明するための断面図である。

【図10】この発明の第2実施例に係る平面インダクタの製造方法の第1の工程を示す断面図である。

【図11】第2の工程を示す断面図である。

【図12】樹脂シートの薄化処理を示す断面図である。

【図13】第3の工程を示す断面図である。

【図14】第4の工程を示す断面図である。

【図15】第5の工程を示す断面図である。

【発明を実施するための形態】

【0015】

以下、この発明の最良の形態について図面を参照して説明する。

【0016】

(実施例1)

図1は、この発明の第1実施例に係る平面インダクタの製造方法を示す工程図であり、図2は、第1の工程を示す断面図であり、図3は、第2の工程を示す断面図であり、図4は、樹脂シート31の薄化処理を示す断面図であり、図5は、第3の工程を示す断面図であり、図6は、第4の工程を示す断面図であり、図7は、第5の工程を示す断面図である。

【0017】

図1に示すように、この実施例の平面インダクタの製造方法は、セミアディティブ工法による第1の工程S1〜第5の工程S5を備える。

第1の工程S1は、図2の(a)に示すように、下部磁性基板2を形成する工程である。

この実施例では、下部磁性基板2として、導電性を有する磁性基板を用いている。

具体的には、金属磁性粉末を混合したエポキシ樹脂ペーストを印刷し、熱硬化させることで、導電性の金属磁性層21を、シリコンやアルミナ等の基板20上に形成する。

【0018】

第2の工程S2は、図3に示すように、コイル電極30と下の樹脂シート31とが一体となった電極シート3を形成する工程である。

具体的には、まず、図3の(a)に示す所定厚さの樹脂シート31をテーブル100上に載せる。

樹脂シート31には、その表面粗さが下部磁性基板2の金属磁性層21表面粗さよりも高く且つ絶縁性を有する樹脂シートを用いる。絶縁性有する樹脂シートとしては、ポリイミド樹脂,ガラスエポキシ及び紙フェノール等が存在するが、この実施例では、1010Ω〜1016Ωという高抵抗のポリイミド樹脂のシートを用いる。

そして、図3の(b)に示すように、銅のシード層30aをテーブル100上の樹脂シート31上に形成する。

次に、図3の(c)に示すように、レジスト4をシード層30a上に塗布し、平面コイルパターンを露光・現像して、レジスト4にスパイラル状の溝40を形成する。

そして、図3の(d)に示すように、レジスト4の溝40内に電気めっきで銅30′を析出させる。しかる後、図3の(e)に示すように、レジスト4を剥離すると共に、エッチングによって不要な銅のシード層30aを除去することで、スパイラル状のコイル電極30を樹脂シート31表面に形成する。

【0019】

この実施例では、図4に示すように、第2の工程S2の後段において、樹脂シート31の薄化処理を行う。

具体的には、図4の(a)に示すように、コイル電極30をレジスト4′で保護し、図4の(b)に示すように、樹脂シート31をエッチングによって薄くする。しかる後、図4の(c)に示すように、レジスト4′を剥離して、薄い樹脂シート31とコイル電極30とで構成される電極シート3を得る。

【0020】

第3の工程S3は、電極シート3を下部磁性基板2表面に接着する工程であり、上記第1の工程S1及び第2の工程S2の実行後に、実行される。

具体的には、図5に示すように、薄化処理された樹脂シート31の裏面を下部磁性基板2の金属磁性層21の表面に載置し、磁性粉末を含有するエポキシ樹脂等の樹脂性接着剤5を、樹脂シート31と金属磁性層21との間に介在させることにより、電極シート3の樹脂シート31を下部磁性基板2の表面に接着する。

【0021】

第4の工程S4は、電極シート3のコイル電極30を封止する工程である。

具体的には、図6の(a)に示すように、磁性粉末を混ぜた絶縁性樹脂6をペーストにして、電極シート3全体を覆うように塗布し、熱硬化させる。

しかる後、図6の(b)に示すように、エッチングやレーザ等によって、コイル電極30の内端部30b,外端部30cに続くスルーホール61,62を絶縁性樹脂6に開ける。

【0022】

第5の工程S5は、図7に示すように、外部電極11,12を形成して、平面インダクタ1を完成させる工程である。

具体的には、絶縁性樹脂6のスルーホール61,62に銅を埋め込んで、先端部のみを露出させることで、外部電極11,12を形成する。

【0023】

次に、この実施例の平面インダクタの製造方法が示す作用及び効果について説明する。

図8は、樹脂シート31の平坦性を説明するための部分拡大断面図であり、図9は、高インダクタンス性を説明するための断面図である。

図2の(a)に示したように、第1の工程S1を実行すると、導電性を有する下部磁性基板2が形成される。

【0024】

また、図3及び図4で示したように、第2の工程S2を実行すると、コイル電極30と薄い樹脂シート31とが一体となった電極シート3が形成される。

ところで、図8の(a)に示すように、下部磁性基板2には、凹凸21aが多数ある金属磁性層21が形成されている。例えば、金属磁性粉末を混合したエポキシ樹脂で形成した金属磁性層21の場合には、その表面粗さ(Ra)が1μm〜10μmもある。したがって、樹脂シート31に対応する樹脂層31′を、この金属磁性層21表面に形成すると、金属磁性層21の凹凸21aに追従した凹凸31a′が樹脂層31′にも発生する。このため、高アスペクト比で狭ピッチのコイル電極30を、このような樹脂層31′上に形成することは困難である。

しかし、この実施例では、図8の(b)に示すように、第2の工程S2において、平坦なテーブル100上に敷かれ、平坦に維持されたポリイミド樹脂の樹脂シート31上に、コイル電極30を形成する(図3参照)。ポリイミド樹脂の樹脂シート31の表面31aの粗さ(Ra)は、0.05μm〜011μmであり、非常に小さい。したがって、このように表面粗さが非常に小さい樹脂シート31を平坦なテーブル100上に載せて、処理することで、高アスペクト比で狭ピッチのコイル電極30を高精度で形成することができる。

【0025】

そして、第3の工程S3を実行することで、図5に示したように、電極シート3が下部磁性基板2表面に接着される。

このように、この実施例では、第2の工程S2でできあがった電極シート3の樹脂シート31を、下部磁性基板2に接着することで、導電性の下部磁性基板2とコイル電極30との間を絶縁することができる。このため、導電性の下部磁性基板2上に絶縁層を形成した後に、コイル電極30を形成するという特別な工程を必要とせず、その分製造工程数を減少させることができ、製造コストの低廉化を図ることができる。

【0026】

しかる後、第4の工程S4を実行することで、図6に示したように、電極シート3のコイル電極30が封止され、第5の工程S5を実行することで、図7に示したように、外部電極11,12を有する平面インダクタ1が製造される。

ところで、図9に示すように、高周波電流の大電流を、製造後の平面インダクタ1の外部電極11,12を通じてコイル電極30に流すことで、磁界Hが発生する。このとき、下部磁性基板2とコイル電極30との間の樹脂シート31があまり厚いと、下部磁性基板2とコイル電極30との距離が離れ、磁界Hが弱まり、平面インダクタ1のインダクタンスが下がってしまう。

しかし、この実施例では、図3に示したように、第2の工程S2において、エッチングによって、極薄の樹脂シート31を形成することができるので、下部磁性基板2とコイル電極30とを至近距離に配置することができる。この結果、磁界Hの強さが維持され、所望の高いインダクタンスを得ることができる。

しかしながら、樹脂シート31を薄くすると、下部磁性基板2とコイル電極30との間の絶縁性が損なわれるおそれがある。しかし、樹脂シート31として、1010Ω〜1016Ωという高抵抗のポリイミド樹脂を用いているので、極薄に設定しても、下部磁性基板2とコイル電極30との間の絶縁性が損なわれるおそれはない。

【0027】

(実施例2)

次に、この発明の第2実施例について説明する。

図10は、この発明の第2実施例に係る平面インダクタの製造方法の第1の工程を示す断面図であり、図11は、第2の工程を示す断面図であり、図12は、樹脂シートの薄化処理を示す断面図であり、図13は、第3の工程を示す断面図であり、図14は、第4の工程を示す断面図であり、図15は、第5の工程を示す断面図である。

この実施例の製造方法も、セミアディティブ工法のよる第1の工程〜第5の工程を備える。

図10に示すように、この実施例の第1の工程S1は、下部磁性基板2−1と上部磁性基板2−2とを形成する工程である。

これら下部磁性基板2−1及び上部磁性基板2−2の構造及び材料は、上記第1実施例に適用された下部磁性基板2と同様であり、共に基板20と金属磁性層21とで構成されている。

【0028】

第2の工程S2は、図11に示すように、電極シート3′を形成する工程である。

図11の(a)に示すように、この第2の工程S2において、コイル電極30を樹脂シート31上に形成する迄の工程は、図3に示した第1実施例の第2の工程と同様である。

しかし、この実施例の第2の工程S2では、図11の(b)に示すように、磁性粉末を混ぜた絶縁性樹脂6を、樹脂シート31上に形成されたコイル電極30の間隙に充填する。具体的には、フェライト磁性粉末をエポキシ樹脂に混ぜたペーストを、コイル電極30の線間に充填して、熱硬化させることで、絶縁性樹脂6を形成する。

そして、図11の(c)に示すように、別体の樹脂シート31を、コイル電極30と絶縁性樹脂6との上に貼り付けることにより、コイル電極30と上下の樹脂シート31とが一体となった電極シート3′を形成する。

【0029】

そして、上下の樹脂シート31の薄化処理を行う。

すなわち、図12の(a)に示すように、下側の樹脂シート31をエッチングで薄くした後、図12の(b)に示すように、上側の樹脂シート31もエッチングで薄くする。

【0030】

第3の工程S3は、図13に示すように、薄い樹脂シート31を有する電極シート3′を、下部磁性基板2−1に接着する工程であり、上記第1の工程S1と第2の工程S2とを実行した後に、実行する。

この第3の工程S3も、第1実施例の第3の工程と同様に、磁性粉末を含有するエポキシ樹脂等の樹脂性接着剤5を、樹脂シート31と金属磁性層21との間に介在させることにより、電極シート3′の樹脂シート31を下部磁性基板2−1の表面に接着する。

【0031】

第4の工程S4は、図14に示すように、上部磁性基板2−2を、下部磁性基板2−1上の電極シート3′に接着する工程である。

具体的には、図14の(a)に示すように、上部磁性基板2−2の金属磁性層21側を下に向け、樹脂性接着剤5を、金属磁性層21と電極シート3′の上側の樹脂シート31との間に介在させることで、上部磁性基板2−2を電極シート3′に接着する。

そして、図14の(b)に示すように、エッチングやレーザ等によって、コイル電極30の内端部30b,外端部30cに続くスルーホール22,23を、上部磁性基板2−2と樹脂シート31とに開ける。

【0032】

第5の工程S5は、図15に示すように、平面インダクタ1′の外部電極11,12を形成する工程である。

すなわち、銅をスルーホール22,23に埋め込んで、先端部のみを露出させることで、外部電極11,12を形成する。

【0033】

かかる構成により、この実施例の平面インダクタの製造方法においても、上記第1実施例と同様に、高アスペクト比で狭ピッチのコイル電極30を樹脂シート31に形成することができる。さらに、上下の樹脂シート31を下部磁性基板2−1,上部磁性基板2−2に貼り付けるだけで、コイル電極30と導電性の下部磁性基板2−1,上部磁性基板2−2との間を絶縁状態にすることができるので、絶縁層を下部磁性基板2−1,上部磁性基板2−2に形成するという工程を必要とせず、その分工程数を減少させることができる。

その他の構成、作用及び効果は、上記第1実施例と同様であるので、その記載は省略する。

【0034】

なお、この発明は、上記実施例に限定されるものではなく、発明の要旨の範囲内において種々の変形や変更が可能である。

例えば、上記実施例では、下部磁性基板,上部磁性基板として、導電性の下部磁性基板2−1,上部磁性基板2−2を適用し、樹脂シートとして、絶縁性の樹脂シート31を適用したが、これに限らず、シリコンやアルミナ等の基板上に、フェライト系磁性層でなる下部磁性層を形成した非導電性の磁性基板を、下部磁性基板や上部磁性基板として用いることもできる。この場合には、樹脂シート31に絶縁性を要しないことは勿論である。

また、上記実施例では、絶縁性樹脂として、磁性粉末を混入させた絶縁性樹脂6を用いて例を示したが、磁性粉末を含まない絶縁性樹脂を用いても良いことは勿論である。

また、上記実施例では、セミアディティブ工法を用いたが、サブトラクティブ工法を用いても良いことは勿論である。

【符号の説明】

【0035】

1,1′…平面インダクタ、 2,2−1…下部磁性基板、 2−2…上部磁性基板、 3,3′…電極シート、 4,4′…レジスト、 5…樹脂性接着剤、 6…絶縁性樹脂、 11,12…外部電極、 20…基板、 21…金属磁性層、 21a,31a′…凹凸、 22,23,61,62…スルーホール、 30…コイル電極、 30a…シード層、 30b…内端部、 30c…外端部、 30′…銅、 31…樹脂シート、 31a…表面、 31′…樹脂層、 40…溝、 100…テーブル、 H…磁界、 S1…第1の工程、 S2…第2の工程、 S3…第3の工程、 S4…第4の工程、 S5…第5の工程。

【技術分野】

【0001】

この発明は、スイッチング電源等に用いられる平面インダクタの製造方法に関するものである。

【背景技術】

【0002】

従来、この種の平面インダクタの製造方法としては、特許文献1に開示の技術がある。

この技術は、まず、フェライト系磁性層または金属磁性層からなる下部磁性層を、基板上に形成する。次いで、下部磁性層がフェライト系磁性層の場合、必要に応じてエポキシ樹脂またはポリイミド樹脂からなる平滑層を形成した後、銅シード層を成膜する。また、下部磁性層が金属磁性層の場合には、絶縁層を形成した後に、銅シード層を形成する。しかる後、平面コイルパターンのフレームを、レジストに形成し、このフレーム内に電気めっきで、銅を析出させる。そして、レジスト剥離後、不要な銅シード層を、エッチングによって除去し、フェライト磁性粉末をエポキシ樹脂に混ぜたペーストを、平面コイルのコイル線間に充填する。次に、絶縁層用の樹脂ペーストを端子部分を除いた全面に塗布した後、この樹脂ペーストの上に、金属磁性粉末をエポキシ樹脂に混ぜたペーストを塗布し、熱硬化させて、平面インダクタを製造する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−014837号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記した従来の平面インダクタの製造方法では、次のような問題がある。

まず、銅のコイル電極を、メッキによって下部磁性層上に形成するため、コイル電極の精度が、下部磁性層表面の凹凸の影響を受けてしまう。

つまり、平面インダクタが、スイッチング電源等に用いられるパワーインダクタの場合には、コイル電極に、大電流を通すと共に高いインダクタンスが必要である。このため、コイル電極の高さと密度とを高める必要があり、高いアスペクト比と狭ピッチ性とが要求される。

しかし、コイル電極を、表面凹凸が大きい下部磁性層表面上に形成すると、高アスペクト比で狭ピッチの電極を得ることができない。

これに対して、上記従来の平面インダクタの製造方法では、このような凹凸の影響を少なくするために、ポリイミド樹脂からなる平滑層を下部磁性層表面上形成することを奨励しているが、ポリイミド樹脂の層を、直に下部磁性層表面に形成するため、ポリイミド樹脂による凹凸の吸収に限界があり、高アスペクト比で且つ狭ピッチのコイル電極を高精度で形成することができない。

また、下部磁性層が金属磁性層の場合には、絶縁層を形成した後に、銅シード層を形成する特別な工程を必要とするため、工程数が多くなり、その分製造コストが高く付いてしまう。

さらに、下部磁性層等の上に形成するポリイミド等の樹脂層の厚さは、平面インダクタのインダクタンスを高めるために、可能な限り薄い方が好ましい。しかし、ポリイミド等の樹脂層を下部磁性層等の上に形成した後に、これらの樹脂層をエッチング等によって薄く削ることは、なかなか難しい。

【0005】

この発明は、上述した課題を解決するためになされたもので、高アスペクト比で狭ピッチのコイル電極を高精度で得ることができ、しかも、工程数を可能な限り少なくして、製造コストの低廉化を図ることができると共に、平面インダクタの高インダクタンス化を図ることができる平面インダクタの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、請求項1の発明に係る平面インダクタの製造方法は、下部磁性基板を形成する第1の工程と、コイル電極を、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成することで、コイル電極と下の樹脂シートとが一体となった電極シートを形成する第2の工程と、第2の工程で形成された電極シートを、第1の工程で形成された下部磁性基板の表面に載せ、この電極シートの樹脂シートを樹脂性接着剤にて下部磁性基板表面に接着する第3の工程と、絶縁性樹脂によって、電極シートのコイル電極を、両端子部分を除いて、封止する第4の工程とを具備する構成とした。

かかる構成により、第1の工程を実行することで、下部磁性基板を形成する。そして、第1の工程とは、別工程の第2の工程を実行することで、コイル電極が、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成され、コイル電極と下の樹脂シートとが一体となった電極シートが形成される。

すなわち、樹脂シートを、直に下部磁性層表面に形成した後、コイル電極を樹脂シート表面に形成するのではなく、第2の工程において、表面粗さが小さな樹脂シートを、平坦なテーブル等の上に敷き、樹脂シートを平坦に維持した状態で、コイル電極をこの樹脂シートの表面に形成するので、高アスペクト比で狭ピッチのコイル電極を樹脂シートに高精度で形成することができる。

そして、第3の工程を実行することにより、上記のようにして形成された電極シートが、第1の工程で形成された下部磁性基板の表面に載せられ、この電極シートの樹脂シートが樹脂性接着剤にて下部磁性基板表面に接着される。

しかる後、第4の工程を実行することにより、絶縁性樹脂によって、電極シートのコイル電極が、両端子部分を除いて、封止され、平面インダクタが製造される。

このとき、下部磁性基板表面に形成された樹脂シートがあまり厚いと、下部磁性基板とコイル電極との距離が離れ、平面インダクタのインダクタンスが下がってしまう。

しかし、この発明では、第2の工程において、樹脂シートをエッチング等によって、可能な限り薄しておき、薄化した樹脂シートを第3の工程に適用することで、下部磁性基板とコイル電極とを至近距離に配置することができる。この結果、所望の高いインダクタンスを有した平面インダクタを製造することができる。

また、この発明によれば、樹脂層を、下部磁性基板に形成した後に、コイル電極を、樹脂層上に形成するという特別な工程を必要としないため、製造工程数を減少させることができ、その分製造コストの低廉化を図ることができる。

【0007】

請求項2の発明は、請求項1に記載の平面インダクタの製造方法において、第1の工程は、下部磁性基板として、導電性を有する磁性基板を用い、第2の工程は、電極シートの樹脂シートとして、絶縁性を有する樹脂シートを用いる構成とした。

かかる構成により、第1の工程を実行することで、導電性を有する下部磁性基板が形成され、第2の工程を実行することで、絶縁性の樹脂シートを有する電極シートが形成される。

そして、第3の工程を実行することにより、電極シートの樹脂シートが下部磁性基板表面に接着され、導電性の下部磁性基板とコイル電極とが、樹脂シートによって絶縁された状態になる。

すなわち、この発明によれば、絶縁層を、導電性の下部磁性基板に形成した後に、コイル電極を形成するという特別な工程を必要としないため、製造工程数を減少させることができ、その分製造コストの低廉化を図ることができる。

【0008】

請求項3の発明は、請求項1又は請求項2に記載の平面インダクタの製造方法において、第4の工程は、磁性粉末を混ぜた絶縁性樹脂によって、電極シートのコイル電極を、両端子部分を除いて、封止するものである構成とした。

【0009】

請求項4の発明に係る平面インダクタの製造方法は、下部磁性基板と上部磁性基板とを形成する第1の工程と、コイル電極を、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成し、絶縁性樹脂を、このコイル電極の間隙に充填すると共に、別体の樹脂シートを、コイル電極上に貼り付けることで、コイル電極と上下の樹脂シートとが一体となった電極シートを形成する第2の工程と、第2の工程で形成された電極シートを、第1の工程で形成された下部磁性基板の表面に載せ、この電極シートの下側の樹脂シートを樹脂性接着剤にて下部磁性基板表面に接着する第3の工程と、上部磁性基板を、第3工程で下部磁性基板表面に接着された電極シートの上に接着する第4の工程とを具備する構成とした。

かかる構成により、第1の工程を実行することで、下部磁性基板と上部磁性基板とが形成される。

そして、第2の工程を実行することで、コイル電極が、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成され、絶縁性樹脂が、このコイル電極の間隙に充填されると共に、別体の樹脂シートが、コイル電極上に貼り付けられて、コイル電極と上下の樹脂シートとが一体となった電極シートが形成される。

この第2の工程により、電極シートの下側の樹脂シートを、平坦なテーブル等の上に敷き、表面粗さが小さな樹脂シートを平坦に維持した状態で、コイル電極をこの樹脂シートの表面に形成することができるので、高アスペクト比で狭ピッチのコイル電極を電極シートの樹脂シート上に高精度で形成することができる。

しかる後、第3の工程を実行することで、第2の工程で形成された電極シートが、第1の工程で形成された下部磁性基板の表面に載せられ、この電極シートの下側の樹脂シートが樹脂性接着剤にて下部磁性基板表面に接着される。

そして、第4の工程を実行することで、上部磁性基板が、第3工程で下部磁性基板表面に接着された電極シートの上に接着される。

【0010】

請求項5の発明は、請求項4に記載の平面インダクタの製造方法において、第1の工程は、下部磁性基板及び上部磁性基板として、導電性を有する磁性基板を用い、第2の工程は、電極シートの樹脂シートとして、絶縁性を有する樹脂シートを用いる構成とした。

かかる構成により、第1の工程を実行することで、導電性を有する下部磁性基板と、導電性を有する上部磁性基板とが形成され、第2の工程を実行することで、絶縁性の樹脂シートを上下に有する電極シートが形成される。

そして、第3の工程を実行することにより、電極シートの下側の樹脂シートが下部磁性基板表面に接着され、上側の樹脂シートが上部磁性基板に接着される。これにより、導電性の下部磁性基板とコイル電極とが、電極シートの下側の樹脂シートによって絶縁された状態になり、導電性の上部磁性基板とコイル電極とが、上側の樹脂シートによって絶縁された状態になる。

この発明においても、導電性の下部磁性基板に絶縁層を形成した後に、コイル電極を形成するという特別な工程を必要としないため、製造工程数を減少させることができる。

【0011】

請求項6の発明は、請求項4又は請求項5に記載の平面インダクタの製造方法において、第2の工程は、コイル電極を、表面粗さが下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成し、磁性粉末を混ぜた絶縁性樹脂を、このコイル電極の間隙に充填すると共に、別体の樹脂シートを、コイル電極上に貼り付けることで、コイル電極と上下の樹脂シートとが一体となった電極シートを形成するものである構成とした。

【0012】

請求項7の発明は、請求項1ないし請求項6のいずれかに記載の平面インダクタの製造方法において、樹脂シートは、ポリイミド樹脂,ガラスエポキシ又は紙フェノールのいずれかである構成とした。

【発明の効果】

【0013】

以上詳しく説明したように、この発明の平面インダクタの製造方法によれば、高アスペクト比のコイル電極を高精度で形成することができる。

この結果、直流抵抗や高周波ロスが少ない平面インダクタを製造することができるという優れた効果がある。また、狭ピッチのコイル電極を高精度で形成することもできるので、小型の平面インダクタを製造できるという効果もある。

さらに、電極シートの樹脂シートをエッチング等によって、可能な限り薄くして、磁性基板とコイル電極とを至近距離に配置することで、所望の高いインダクタンスを得ることができるという効果がある。

また、製造工程数を減少させることができ、その分製造コストの低廉化を図ることができるという効果もある。

【図面の簡単な説明】

【0014】

【図1】この発明の第1実施例に係る平面インダクタの製造方法を示す工程図である。

【図2】第1の工程を示す断面図である。

【図3】第2の工程を示す断面図である。

【図4】樹脂シートの薄化処理を示す断面図である。

【図5】第3の工程を示す断面図である。

【図6】第4の工程を示す断面図である。

【図7】第5の工程を示す断面図である。

【図8】樹脂シートの平坦性を説明するための部分拡大断面図である。

【図9】高インダクタンス性を説明するための断面図である。

【図10】この発明の第2実施例に係る平面インダクタの製造方法の第1の工程を示す断面図である。

【図11】第2の工程を示す断面図である。

【図12】樹脂シートの薄化処理を示す断面図である。

【図13】第3の工程を示す断面図である。

【図14】第4の工程を示す断面図である。

【図15】第5の工程を示す断面図である。

【発明を実施するための形態】

【0015】

以下、この発明の最良の形態について図面を参照して説明する。

【0016】

(実施例1)

図1は、この発明の第1実施例に係る平面インダクタの製造方法を示す工程図であり、図2は、第1の工程を示す断面図であり、図3は、第2の工程を示す断面図であり、図4は、樹脂シート31の薄化処理を示す断面図であり、図5は、第3の工程を示す断面図であり、図6は、第4の工程を示す断面図であり、図7は、第5の工程を示す断面図である。

【0017】

図1に示すように、この実施例の平面インダクタの製造方法は、セミアディティブ工法による第1の工程S1〜第5の工程S5を備える。

第1の工程S1は、図2の(a)に示すように、下部磁性基板2を形成する工程である。

この実施例では、下部磁性基板2として、導電性を有する磁性基板を用いている。

具体的には、金属磁性粉末を混合したエポキシ樹脂ペーストを印刷し、熱硬化させることで、導電性の金属磁性層21を、シリコンやアルミナ等の基板20上に形成する。

【0018】

第2の工程S2は、図3に示すように、コイル電極30と下の樹脂シート31とが一体となった電極シート3を形成する工程である。

具体的には、まず、図3の(a)に示す所定厚さの樹脂シート31をテーブル100上に載せる。

樹脂シート31には、その表面粗さが下部磁性基板2の金属磁性層21表面粗さよりも高く且つ絶縁性を有する樹脂シートを用いる。絶縁性有する樹脂シートとしては、ポリイミド樹脂,ガラスエポキシ及び紙フェノール等が存在するが、この実施例では、1010Ω〜1016Ωという高抵抗のポリイミド樹脂のシートを用いる。

そして、図3の(b)に示すように、銅のシード層30aをテーブル100上の樹脂シート31上に形成する。

次に、図3の(c)に示すように、レジスト4をシード層30a上に塗布し、平面コイルパターンを露光・現像して、レジスト4にスパイラル状の溝40を形成する。

そして、図3の(d)に示すように、レジスト4の溝40内に電気めっきで銅30′を析出させる。しかる後、図3の(e)に示すように、レジスト4を剥離すると共に、エッチングによって不要な銅のシード層30aを除去することで、スパイラル状のコイル電極30を樹脂シート31表面に形成する。

【0019】

この実施例では、図4に示すように、第2の工程S2の後段において、樹脂シート31の薄化処理を行う。

具体的には、図4の(a)に示すように、コイル電極30をレジスト4′で保護し、図4の(b)に示すように、樹脂シート31をエッチングによって薄くする。しかる後、図4の(c)に示すように、レジスト4′を剥離して、薄い樹脂シート31とコイル電極30とで構成される電極シート3を得る。

【0020】

第3の工程S3は、電極シート3を下部磁性基板2表面に接着する工程であり、上記第1の工程S1及び第2の工程S2の実行後に、実行される。

具体的には、図5に示すように、薄化処理された樹脂シート31の裏面を下部磁性基板2の金属磁性層21の表面に載置し、磁性粉末を含有するエポキシ樹脂等の樹脂性接着剤5を、樹脂シート31と金属磁性層21との間に介在させることにより、電極シート3の樹脂シート31を下部磁性基板2の表面に接着する。

【0021】

第4の工程S4は、電極シート3のコイル電極30を封止する工程である。

具体的には、図6の(a)に示すように、磁性粉末を混ぜた絶縁性樹脂6をペーストにして、電極シート3全体を覆うように塗布し、熱硬化させる。

しかる後、図6の(b)に示すように、エッチングやレーザ等によって、コイル電極30の内端部30b,外端部30cに続くスルーホール61,62を絶縁性樹脂6に開ける。

【0022】

第5の工程S5は、図7に示すように、外部電極11,12を形成して、平面インダクタ1を完成させる工程である。

具体的には、絶縁性樹脂6のスルーホール61,62に銅を埋め込んで、先端部のみを露出させることで、外部電極11,12を形成する。

【0023】

次に、この実施例の平面インダクタの製造方法が示す作用及び効果について説明する。

図8は、樹脂シート31の平坦性を説明するための部分拡大断面図であり、図9は、高インダクタンス性を説明するための断面図である。

図2の(a)に示したように、第1の工程S1を実行すると、導電性を有する下部磁性基板2が形成される。

【0024】

また、図3及び図4で示したように、第2の工程S2を実行すると、コイル電極30と薄い樹脂シート31とが一体となった電極シート3が形成される。

ところで、図8の(a)に示すように、下部磁性基板2には、凹凸21aが多数ある金属磁性層21が形成されている。例えば、金属磁性粉末を混合したエポキシ樹脂で形成した金属磁性層21の場合には、その表面粗さ(Ra)が1μm〜10μmもある。したがって、樹脂シート31に対応する樹脂層31′を、この金属磁性層21表面に形成すると、金属磁性層21の凹凸21aに追従した凹凸31a′が樹脂層31′にも発生する。このため、高アスペクト比で狭ピッチのコイル電極30を、このような樹脂層31′上に形成することは困難である。

しかし、この実施例では、図8の(b)に示すように、第2の工程S2において、平坦なテーブル100上に敷かれ、平坦に維持されたポリイミド樹脂の樹脂シート31上に、コイル電極30を形成する(図3参照)。ポリイミド樹脂の樹脂シート31の表面31aの粗さ(Ra)は、0.05μm〜011μmであり、非常に小さい。したがって、このように表面粗さが非常に小さい樹脂シート31を平坦なテーブル100上に載せて、処理することで、高アスペクト比で狭ピッチのコイル電極30を高精度で形成することができる。

【0025】

そして、第3の工程S3を実行することで、図5に示したように、電極シート3が下部磁性基板2表面に接着される。

このように、この実施例では、第2の工程S2でできあがった電極シート3の樹脂シート31を、下部磁性基板2に接着することで、導電性の下部磁性基板2とコイル電極30との間を絶縁することができる。このため、導電性の下部磁性基板2上に絶縁層を形成した後に、コイル電極30を形成するという特別な工程を必要とせず、その分製造工程数を減少させることができ、製造コストの低廉化を図ることができる。

【0026】

しかる後、第4の工程S4を実行することで、図6に示したように、電極シート3のコイル電極30が封止され、第5の工程S5を実行することで、図7に示したように、外部電極11,12を有する平面インダクタ1が製造される。

ところで、図9に示すように、高周波電流の大電流を、製造後の平面インダクタ1の外部電極11,12を通じてコイル電極30に流すことで、磁界Hが発生する。このとき、下部磁性基板2とコイル電極30との間の樹脂シート31があまり厚いと、下部磁性基板2とコイル電極30との距離が離れ、磁界Hが弱まり、平面インダクタ1のインダクタンスが下がってしまう。

しかし、この実施例では、図3に示したように、第2の工程S2において、エッチングによって、極薄の樹脂シート31を形成することができるので、下部磁性基板2とコイル電極30とを至近距離に配置することができる。この結果、磁界Hの強さが維持され、所望の高いインダクタンスを得ることができる。

しかしながら、樹脂シート31を薄くすると、下部磁性基板2とコイル電極30との間の絶縁性が損なわれるおそれがある。しかし、樹脂シート31として、1010Ω〜1016Ωという高抵抗のポリイミド樹脂を用いているので、極薄に設定しても、下部磁性基板2とコイル電極30との間の絶縁性が損なわれるおそれはない。

【0027】

(実施例2)

次に、この発明の第2実施例について説明する。

図10は、この発明の第2実施例に係る平面インダクタの製造方法の第1の工程を示す断面図であり、図11は、第2の工程を示す断面図であり、図12は、樹脂シートの薄化処理を示す断面図であり、図13は、第3の工程を示す断面図であり、図14は、第4の工程を示す断面図であり、図15は、第5の工程を示す断面図である。

この実施例の製造方法も、セミアディティブ工法のよる第1の工程〜第5の工程を備える。

図10に示すように、この実施例の第1の工程S1は、下部磁性基板2−1と上部磁性基板2−2とを形成する工程である。

これら下部磁性基板2−1及び上部磁性基板2−2の構造及び材料は、上記第1実施例に適用された下部磁性基板2と同様であり、共に基板20と金属磁性層21とで構成されている。

【0028】

第2の工程S2は、図11に示すように、電極シート3′を形成する工程である。

図11の(a)に示すように、この第2の工程S2において、コイル電極30を樹脂シート31上に形成する迄の工程は、図3に示した第1実施例の第2の工程と同様である。

しかし、この実施例の第2の工程S2では、図11の(b)に示すように、磁性粉末を混ぜた絶縁性樹脂6を、樹脂シート31上に形成されたコイル電極30の間隙に充填する。具体的には、フェライト磁性粉末をエポキシ樹脂に混ぜたペーストを、コイル電極30の線間に充填して、熱硬化させることで、絶縁性樹脂6を形成する。

そして、図11の(c)に示すように、別体の樹脂シート31を、コイル電極30と絶縁性樹脂6との上に貼り付けることにより、コイル電極30と上下の樹脂シート31とが一体となった電極シート3′を形成する。

【0029】

そして、上下の樹脂シート31の薄化処理を行う。

すなわち、図12の(a)に示すように、下側の樹脂シート31をエッチングで薄くした後、図12の(b)に示すように、上側の樹脂シート31もエッチングで薄くする。

【0030】

第3の工程S3は、図13に示すように、薄い樹脂シート31を有する電極シート3′を、下部磁性基板2−1に接着する工程であり、上記第1の工程S1と第2の工程S2とを実行した後に、実行する。

この第3の工程S3も、第1実施例の第3の工程と同様に、磁性粉末を含有するエポキシ樹脂等の樹脂性接着剤5を、樹脂シート31と金属磁性層21との間に介在させることにより、電極シート3′の樹脂シート31を下部磁性基板2−1の表面に接着する。

【0031】

第4の工程S4は、図14に示すように、上部磁性基板2−2を、下部磁性基板2−1上の電極シート3′に接着する工程である。

具体的には、図14の(a)に示すように、上部磁性基板2−2の金属磁性層21側を下に向け、樹脂性接着剤5を、金属磁性層21と電極シート3′の上側の樹脂シート31との間に介在させることで、上部磁性基板2−2を電極シート3′に接着する。

そして、図14の(b)に示すように、エッチングやレーザ等によって、コイル電極30の内端部30b,外端部30cに続くスルーホール22,23を、上部磁性基板2−2と樹脂シート31とに開ける。

【0032】

第5の工程S5は、図15に示すように、平面インダクタ1′の外部電極11,12を形成する工程である。

すなわち、銅をスルーホール22,23に埋め込んで、先端部のみを露出させることで、外部電極11,12を形成する。

【0033】

かかる構成により、この実施例の平面インダクタの製造方法においても、上記第1実施例と同様に、高アスペクト比で狭ピッチのコイル電極30を樹脂シート31に形成することができる。さらに、上下の樹脂シート31を下部磁性基板2−1,上部磁性基板2−2に貼り付けるだけで、コイル電極30と導電性の下部磁性基板2−1,上部磁性基板2−2との間を絶縁状態にすることができるので、絶縁層を下部磁性基板2−1,上部磁性基板2−2に形成するという工程を必要とせず、その分工程数を減少させることができる。

その他の構成、作用及び効果は、上記第1実施例と同様であるので、その記載は省略する。

【0034】

なお、この発明は、上記実施例に限定されるものではなく、発明の要旨の範囲内において種々の変形や変更が可能である。

例えば、上記実施例では、下部磁性基板,上部磁性基板として、導電性の下部磁性基板2−1,上部磁性基板2−2を適用し、樹脂シートとして、絶縁性の樹脂シート31を適用したが、これに限らず、シリコンやアルミナ等の基板上に、フェライト系磁性層でなる下部磁性層を形成した非導電性の磁性基板を、下部磁性基板や上部磁性基板として用いることもできる。この場合には、樹脂シート31に絶縁性を要しないことは勿論である。

また、上記実施例では、絶縁性樹脂として、磁性粉末を混入させた絶縁性樹脂6を用いて例を示したが、磁性粉末を含まない絶縁性樹脂を用いても良いことは勿論である。

また、上記実施例では、セミアディティブ工法を用いたが、サブトラクティブ工法を用いても良いことは勿論である。

【符号の説明】

【0035】

1,1′…平面インダクタ、 2,2−1…下部磁性基板、 2−2…上部磁性基板、 3,3′…電極シート、 4,4′…レジスト、 5…樹脂性接着剤、 6…絶縁性樹脂、 11,12…外部電極、 20…基板、 21…金属磁性層、 21a,31a′…凹凸、 22,23,61,62…スルーホール、 30…コイル電極、 30a…シード層、 30b…内端部、 30c…外端部、 30′…銅、 31…樹脂シート、 31a…表面、 31′…樹脂層、 40…溝、 100…テーブル、 H…磁界、 S1…第1の工程、 S2…第2の工程、 S3…第3の工程、 S4…第4の工程、 S5…第5の工程。

【特許請求の範囲】

【請求項1】

下部磁性基板を形成する第1の工程と、

コイル電極を、表面粗さが上記下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成することで、コイル電極と下の樹脂シートとが一体となった電極シートを形成する第2の工程と、

上記第2の工程で形成された電極シートを、上記第1の工程で形成された下部磁性基板の表面に載せ、この電極シートの樹脂シートを樹脂性接着剤にて下部磁性基板表面に接着する第3の工程と、

絶縁性樹脂によって、上記電極シートのコイル電極を、両端子部分を除いて、封止する第4の工程と

を具備することを特徴とする平面インダクタの製造方法。

【請求項2】

請求項1に記載の平面インダクタの製造方法において、

上記第1の工程は、下部磁性基板として、導電性を有する磁性基板を用い、

上記第2の工程は、上記電極シートの樹脂シートとして、絶縁性を有する樹脂シートを用いる、

ことを特徴とする平面インダクタの製造方法。

【請求項3】

請求項1又は請求項2に記載の平面インダクタの製造方法において、

上記第4の工程は、磁性粉末を混ぜた絶縁性樹脂によって、上記電極シートのコイル電極を、両端子部分を除いて、封止するものである、

ことを特徴とする平面インダクタの製造方法。

【請求項4】

下部磁性基板と上部磁性基板とを形成する第1の工程と、

コイル電極を、表面粗さが上記下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成し、絶縁性樹脂を、このコイル電極の間隙に充填すると共に、別体の樹脂シートを、コイル電極上に貼り付けることで、コイル電極と上下の樹脂シートとが一体となった電極シートを形成する第2の工程と、

上記第2の工程で形成された電極シートを、上記第1の工程で形成された下部磁性基板の表面に載せ、この電極シートの下側の樹脂シートを樹脂性接着剤にて下部磁性基板表面に接着する第3の工程と、

上記上部磁性基板を、上記第3工程で下部磁性基板表面に接着された電極シートの上に接着する第4の工程と

を具備することを特徴とする平面インダクタの製造方法。

【請求項5】

請求項4に記載の平面インダクタの製造方法において、

上記第1の工程は、下部磁性基板及び上部磁性基板として、導電性を有する磁性基板を用い、

上記第2の工程は、上記電極シートの樹脂シートとして、絶縁性を有する樹脂シートを用いる、

ことを特徴とする平面インダクタの製造方法。

【請求項6】

請求項4又は請求項5に記載の平面インダクタの製造方法において、

上記第2の工程は、コイル電極を、表面粗さが上記下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成し、磁性粉末を混ぜた絶縁性樹脂を、このコイル電極の間隙に充填すると共に、別体の樹脂シートを、コイル電極上に貼り付けることで、コイル電極と上下の樹脂シートとが一体となった電極シートを形成するものである、

ことを特徴とする平面インダクタの製造方法。

【請求項7】

請求項1ないし請求項6のいずれかに記載の平面インダクタの製造方法において、

上記樹脂シートは、ポリイミド樹脂,ガラスエポキシ又は紙フェノールのいずれかである、

ことを特徴とする平面インダクタの製造方法。

【請求項1】

下部磁性基板を形成する第1の工程と、

コイル電極を、表面粗さが上記下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成することで、コイル電極と下の樹脂シートとが一体となった電極シートを形成する第2の工程と、

上記第2の工程で形成された電極シートを、上記第1の工程で形成された下部磁性基板の表面に載せ、この電極シートの樹脂シートを樹脂性接着剤にて下部磁性基板表面に接着する第3の工程と、

絶縁性樹脂によって、上記電極シートのコイル電極を、両端子部分を除いて、封止する第4の工程と

を具備することを特徴とする平面インダクタの製造方法。

【請求項2】

請求項1に記載の平面インダクタの製造方法において、

上記第1の工程は、下部磁性基板として、導電性を有する磁性基板を用い、

上記第2の工程は、上記電極シートの樹脂シートとして、絶縁性を有する樹脂シートを用いる、

ことを特徴とする平面インダクタの製造方法。

【請求項3】

請求項1又は請求項2に記載の平面インダクタの製造方法において、

上記第4の工程は、磁性粉末を混ぜた絶縁性樹脂によって、上記電極シートのコイル電極を、両端子部分を除いて、封止するものである、

ことを特徴とする平面インダクタの製造方法。

【請求項4】

下部磁性基板と上部磁性基板とを形成する第1の工程と、

コイル電極を、表面粗さが上記下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成し、絶縁性樹脂を、このコイル電極の間隙に充填すると共に、別体の樹脂シートを、コイル電極上に貼り付けることで、コイル電極と上下の樹脂シートとが一体となった電極シートを形成する第2の工程と、

上記第2の工程で形成された電極シートを、上記第1の工程で形成された下部磁性基板の表面に載せ、この電極シートの下側の樹脂シートを樹脂性接着剤にて下部磁性基板表面に接着する第3の工程と、

上記上部磁性基板を、上記第3工程で下部磁性基板表面に接着された電極シートの上に接着する第4の工程と

を具備することを特徴とする平面インダクタの製造方法。

【請求項5】

請求項4に記載の平面インダクタの製造方法において、

上記第1の工程は、下部磁性基板及び上部磁性基板として、導電性を有する磁性基板を用い、

上記第2の工程は、上記電極シートの樹脂シートとして、絶縁性を有する樹脂シートを用いる、

ことを特徴とする平面インダクタの製造方法。

【請求項6】

請求項4又は請求項5に記載の平面インダクタの製造方法において、

上記第2の工程は、コイル電極を、表面粗さが上記下部磁性基板の表面粗さよりも小さい樹脂シートの表面に形成し、磁性粉末を混ぜた絶縁性樹脂を、このコイル電極の間隙に充填すると共に、別体の樹脂シートを、コイル電極上に貼り付けることで、コイル電極と上下の樹脂シートとが一体となった電極シートを形成するものである、

ことを特徴とする平面インダクタの製造方法。

【請求項7】

請求項1ないし請求項6のいずれかに記載の平面インダクタの製造方法において、

上記樹脂シートは、ポリイミド樹脂,ガラスエポキシ又は紙フェノールのいずれかである、

ことを特徴とする平面インダクタの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−192928(P2011−192928A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−59794(P2010−59794)

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]