平面コイル、平面コイルの製造方法及びアクチュエータ用複合平面コイル

【課題】電気絶縁性を損なうことなく、自在に変形可能な平面コイルを提供する。

【解決手段】銅めっきされた第1導体13を埋め込んでいるフレキシブルな第1樹脂層14と、銅めっきされた第2導体16を埋め込んでいるフレキシブルな第2樹脂層17と、これら第1樹脂層及び第2樹脂層の間に積層された内側絶縁層12と、第1樹脂層の外側に積層された第1外側絶縁層15と、第2樹脂層の外側に積層された第2外側絶縁層18とを備え、前記内側絶縁層、前記第1樹脂層及び第2外側絶縁層を、絶縁性を有する可撓性フィルムで構成した。

【解決手段】銅めっきされた第1導体13を埋め込んでいるフレキシブルな第1樹脂層14と、銅めっきされた第2導体16を埋め込んでいるフレキシブルな第2樹脂層17と、これら第1樹脂層及び第2樹脂層の間に積層された内側絶縁層12と、第1樹脂層の外側に積層された第1外側絶縁層15と、第2樹脂層の外側に積層された第2外側絶縁層18とを備え、前記内側絶縁層、前記第1樹脂層及び第2外側絶縁層を、絶縁性を有する可撓性フィルムで構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁層に銅めっきされた導体が埋め込まれている平面コイル、平面コイルの製造方法及びアクチュエータ用複合平面コイルに関する。

【背景技術】

【0002】

携帯電話、ネットブック及び小型ゲームのようなモバイル機器においては、製品の小型化、多機能化が進み、機構部品の一層の省スペース化が求められている。例えば、カメラモジュールは、これまでの固定焦点だった機能に、オートフォーカス、手振れ補正、ズームなどの多くの機能が付加され、それらを駆動するアクチュエータ部には、狭いスペースで駆動力を発揮する平面コイルが配置されている。

【0003】

平面コイルとして、例えば特許文献1のものが知られている。この特許文献1の平面コイルは、図6に示すように、絶縁層1の厚さ方向中央部に芯材2が埋め込まれ、芯材2の上部の絶縁層1に上部導体3が埋め込まれ、芯材2の下部の絶縁層1に下部導体4が埋め込まれた構成され、芯材2を、ガラス繊維、アルミナ繊維、炭化ケイ素等のセラミクス繊維、或いはガラエポ(ガラス基材エポキシ樹脂)などの硬質のシート部材とすることで、内部応力によるコイル自身の反りが小さく、外力に対して機械的強度が向上したリジット構造の平面コイルを実現している。なお、絶縁層1は、芯材2を埋め込んでいるインナーコート樹脂層1aと、インナーコート樹脂層1aの外側に積層されて外側の層となるアウターコート樹脂層1bとで構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2−25003号公報(第1図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、近年は、モバイル機器をこれまで以上に小型・薄型化することが望まれており、前述したカメラモジュールも、レンズを支持する円筒形状の筐筒に沿うように、平面コイルを湾曲形状に変形して配置すると、モジュールの小型化を図ることができる。

しかし、特許文献1の平面コイルは、反りが小さくなるように、機械的強度を向上させたリジットな構造であり、同一平面内に端子や導通線(上部導体3、下部導体4)が配置されているので、筐筒に沿う形状に変形することができず、カメラモジュール内で大きな占有面積を必要とする。

したがって、特許文献1のリジットな構造の平面コイルは、モジュールの小型化を図ることができない。

そこで、本発明は、電気絶縁性を損なうことなく、自在に変形可能な平面コイル、平面コイルの製造方法及びアクチュエータ用複合平面コイルを提供しようとするものである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係る請求項1記載の平面コイルは、銅めっきされた第1導体を埋め込んでいる第1樹脂層と、銅めっきされた第2導体を埋め込んでいる第2樹脂層と、これら第1樹脂層及び第2樹脂層の間に積層された内側絶縁層と、前記第1樹脂層の外側に積層された第1外側絶縁層と、前記第2樹脂層の外側に積層された第2外側絶縁層とを備え、前記内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層を絶縁性を有する可撓性フィルムで構成した。

この発明によると、第1樹脂層及び第2樹脂層が変形すると、可撓性フィルムからなる内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層が第1樹脂層及び第2樹脂層の変形状態を保持するので、自在に変形可能な平面コイルとなる。

【0007】

また、本発明に係る請求項2記載の発明は、請求項1記載の平面コイルにおいて、前記内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層を構成する可撓性フィルムの厚さを、1μm以上、15μm以下とした。

この発明によると、電気絶縁性が向上するとともに、硬過ぎず、柔らか過ぎずに自在に平面コイルを変形することができる。

【0008】

請求項3記載の平面コイルの製造方法は、基板の表面にレジストパターンを形成する工程と、レジストパターンの開口部に一次銅めっき層を形成する工程と、前記一次銅めっき層をインナーコート樹脂層で埋め込む工程と、前記インナーコート樹脂層を設けた2つの前記基板を、該インナーコート樹脂層同士が向かい会うように配置し、両面に接着層を設けた可撓性フィルムからなる内側絶縁層を、前記インナーコート樹脂層の間に積層する工程と、2つの前記基板を除去する工程と、前記基板の除去により外部に露出した前記レジストパターンの開口部に、前記第一次銅メッキ層に導通する二次銅めっき層を形成する工程と、前記二次銅めっき層をオーバーコート樹脂層で埋め込む工程と、前記オーバーコート樹脂層の外側に、両面に接着層を設けた可撓性フィルムからなる第1外側絶縁層及び第2外側絶縁層を積層する工程と、を有することを特徴とする平面コイルの製造方法である。

この発明によると、内側絶縁層、第1外側絶縁層及び第2外側絶縁層を積層により容易に形成することができるので、平面コイルの製造コストを削減できる。

【0009】

さらに、請求項4記載のアクチュエータ用複合平面コイルは、モバイル機器のアクチュエータ部の駆動コイルとして用いられる複合平面コイルであって、前記請求項1又は2記載の平面コイルを、導通部を介して複数接続した構成とし、前記導通部は、前記平面コイルの前記第1導体と接続する第1導部材と、前記平面コイルの第2導体と接続する第2導通部材と、これら第1導通部材及び第2導通部材をそれぞれ埋め込んでいる第1導通樹脂層及び第2導通樹脂層と、これら第1導通樹脂層及び第2導通樹脂層の間に積層された内側導通絶縁層と、前記第1導通樹脂層及び前記第2導通樹脂層の外側に積層した第1外側導通絶縁層及び第2外側導通絶縁層とを備え、前記第1導通樹脂層及び前記第2導通樹脂層を、前記平面コイルの前記第1樹脂層及び前記第2樹脂層と同一材料の樹脂で構成し、前記内側導通絶縁層、第1外側導通絶縁層及び第2外側導通絶縁層を、前記平面コイルの前記内側絶縁層、第1外側絶縁層及び第2外側絶縁層と同一部材の絶縁性を有する可撓性フィルムで構成したことを特徴とするアクチュエータ用複合平面コイルである。

【0010】

この発明によると、複合平面コイルの導通部を折り曲げ変形すると、互いに隣接する平面コイル同士は、互いに近接する方向に位置する。このため、多角形状のコイル対向面を有するアクチュエータ部に沿って、複合平面コイルを構成する複数の平面コイルを対向させることが可能となり、アクチュエータ部の近傍における複合平面コイルの占有面積が小さくなる。また、複合平面コイル全体を湾曲状態に変形すると、円筒面形状のコイル対向面を有するアクチュエータ部に沿って、複合平面コイルを構成する複数の平面コイルを対向させることが可能となり、アクチュエータ部の近傍における複合平面コイルの占有面積が小さくなる。

【発明の効果】

【0011】

本発明に係る平面コイルによれば、電気絶縁性を損なうことなく、自在に変形可能な平面コイルを提供することができる。

また、本発明に係る平面コイルの製造方法によると、電気絶縁性を向上させ、第1樹脂層及び第2樹脂層の変形を保持する内側絶縁層、第1外側絶縁層及び第2外側絶縁層の形成を容易に行なうことができるので、平面コイルの製造コストを削減できる。

さらに、本発明に係るアクチュエータ用複合平面コイルによると、アクチュエータ部の近傍に占有面積を小さくして配置することができるので、モバイル機器のアクチュエータ部として使用すると、モバイル機器の小型・薄型化を図ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る第1実施形態の平面コイルを示す概略平面図である。

【図2】図1のA−A線矢視図である。

【図3A】本発明に係る平面コイルの第1実施形態の製造方法を説明するための工程図である。

【図3B】本発明に係る平面コイルの第1実施形態の製造方法を説明するための工程図であり、図3Aに続く工程を示す図である。

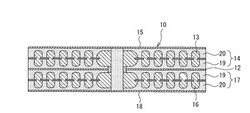

【図4】本発明に係る第2実施形態のアクチュエータ用複合平面コイルを示す断面図である。

【図5】本発明に係る第3実施形態のアクチュエータ用複合平面コイルを示す斜視図である。

【図6】従来の平面コイルの構造を示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態(以下、実施形態という。)を、図面を参照しながら詳細に説明する。

(第1実施形態)

図1は、本発明に係る第1実施形態としての単一の平面コイル10の平面図であり、内部に埋め込まれている配線11を、スパイラル形状に延在した白抜きの帯として示している。

図2は、平面コイル10の断面を示すものであり、内側絶縁層12と、前述した配線11を構成する銅めっきされた第1導体13を埋め込み、内側絶縁層12の上部に積層されているフレキシブルな第1樹脂層14と、第1樹脂層14の上部に積層されている第1外側絶縁層15と、配線11を構成する銅めっきされた第2導体16を埋め込み、内側絶縁層12の下部に積層されているフレキシブルな第2樹脂層17と、第2樹脂層17の下部に積層されている第2外側絶縁層18とで構成されている。

【0014】

第1樹脂層14は、内側絶縁層12及び第1導体13の間に積層されているインナーコート樹脂層19と、第1導体13及び第1外側絶縁層15の間に積層されているオーバーコート樹脂層20とで構成され、第2樹脂層17も、内側絶縁層12及び第2導体16の間に積層されているインナーコート樹脂層19と、第2導体16及び第2外側絶縁層18の間に積層されているオーバーコート樹脂層20とで構成されている。

【0015】

内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18は、イミドフィルムやアラミドフィルム等の絶縁性を有する可撓性フィルム(以下、単にフィルムと称する)で構成されており、このイミドフィルムやアラミドフィルム等のフィルムの表面にエポキシやアクリレート、フェノール等の官能基を持つ接着樹脂を塗布したものや、熱により硬化する熱硬化性樹脂、光硬化性の樹脂、または光でパターン状に硬化するフォトソルダーレジスト等の組合せ、或いは個々の樹脂が塗布されたフィルムである。

【0016】

そして、厚さが0.25mmの平面コイルにおいて、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18を構成するフィルムの厚さは、3μm〜9μmである。内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18を構成するフィルムの厚さが1μmを下回ると、第1導体13及び第2導体16を埋め込んだフレキシブルな第1及び第2樹脂層14,17が変形しても、フィルムが柔らか過ぎて平面コイル10の形状を保持することができず、さらには、外部との電気絶縁性が低下するおそれがある。また、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18を構成するフィルムの厚さが15μmを上回ると、硬過ぎるフィルムにより変形した平面コイル10の形状が元に戻ってしまうとともに、フィルムと第1及び第2樹脂層14,17との境界部にクラックが発生するおそれがある。

【0017】

また、フレキシブルな第1及び第2樹脂層14,17を構成するインナーコート樹脂層19は、エポキシ或いはアクリレートを官能基として有する熱硬化性樹脂等で構成されている。

さらに、第1及び第2樹脂層14,17を構成するオーバーコート樹脂層20は、エポキシ或いはアクリレートを官能基として有する熱硬化性樹脂や光硬化性樹脂、又は光でパターン状に硬化するフォトソルダーレジスト等の樹脂で構成されている。

【0018】

本実施形態の平面コイル10によると、第1導体13を埋め込んでいる第1樹脂層14と、第2導体16を埋め込んでいる第2樹脂層17との間に、3μm〜9μmの厚さの絶縁性を有する内側絶縁層12が積層され、第1樹脂層14及び第2樹脂層17の外側に、3μm〜9μmの厚さの絶縁性を有する第1外側絶縁層15及び第2外側絶縁層18が積層されているので、電気絶縁性を保持することができる。

【0019】

また、本実施形態の平面コイル10は、3μm〜9μmの厚さの内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18は可撓性を有するフィルムで構成されており、例えば第1導体13及び第2導体16を埋め込んだフレキシブルな第1及び第2樹脂層14,17が湾曲形状に変形すると、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18が、第1及び第2樹脂層14,17の湾曲形状を保持する。また、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18と、第1及び第2樹脂層14,17との境界部にはクラックが発生しない。

したがって、本実施形態の平面コイル10は、電気絶縁性を保持しながら、変形自在なフレキシブル構造とすることができる。

【0020】

次に、図3A及び図3Bは、本発明に係る平面コイルの製造方法の1実施形態を示すものである。なお、図3A及び図3Bは、図面の作成上便宜的に分けたもので、工程としては連続しているものとする。また、図2で示した構成と同一のものは、同一の符号を付して説明は省略する。

図中符号21は基板、22はレジストパターン、23は一次銅めっき層、24はスルーホール、25は金属触媒、26は二次銅めっき層を示している。

【0021】

先ず、図3A(a)において、下地層として例えば銅やアルミ等を有する基板21の表面に感光性フォトレジストをコーティングする。基板21は周辺部を超音波で溶着するか、接着剤で貼り合わせることにより両面のパターンを同時に形成することが可能となる。

感光性フォトレジストとしては、例えばネガ型の液状或いはドライフィルムのレジスト、ポジ型の液状或いはドライフィルムのレジストを用いることができ、液状レジストに基板21を浸漬したり、基板21の表面に液状レジストをスピンコートしたり、或いは基板21表面にドライフィルムをラミネートして塗布される。

【0022】

次に、フォトマスクを通して紫外線を照射して感光性フォトレジストを露光する。この時、フォトマスクとしては、ガラス又はPETフィルムを基材としてCrやAg塩をパターンとし、表面に乳剤を塗布したものが一般的に用いられる。また、レーザー描画装置で直接レジストに紫外線を照射して微細なパターンを描く方式も可能である。

露光された基板21は、現像して平面コイルの導体パターンが除去されたレジストパターン22を形成する。現像液は弱アルカリ性の水溶液、例えば1〜5%炭酸ソーダ溶液や3〜15%トリエタノールアミン水溶液を用いて行うが、有機溶剤を用いることもできる。現像は基板を浸漬揺動し、或いはシャワー装置を通すことで実施される。

【0023】

次に、図3A(b)に示すように、電気銅めっき法によりレジストパターン22の開口部に一次銅めっき層23を析出させる。電気銅めっき液として一般的な硫酸銅を含む薬液やピロ燐酸銅を含む薬液を用いて処理される。例えば硫酸銅めっき薬液の組成として、CuSO4・5H2Oは30〜200g/l(リットル)、Cl-は30〜80mg/l(リットル)、0〜10ppm程度の微量な有機硫黄化合物(例えば、ビス(3−プロパンスルホンサン)ジスルフィド)や有機窒素化合物(例えば、分子量千程度の四級ポリアミン)、界面活性剤(例えば、ポリプロピレングリコールやポリエチレングリコールを含む混合物)からなる。好ましくは、CuSO4・5H2Oは100〜180g/l(リットル)、H2SO4は120〜200g/l(リットル)、Cl-は40〜70mg/l(リットル)の範囲内で使用されると良い。

【0024】

次に、図3A(c)に示すように、基板21を幅方向に2枚に分離し、分離した一方の基板21に、一次銅めっき層23を埋め込むようにインナーコート樹脂層19を積層する。また、図示しないが、分離した他方の基板21も、一次銅めっき層23を埋め込むようにインナーコート樹脂層19を積層する。

次に、図3A(d)に示すように、一方の基板21のインナーコート樹脂層19と他方の基板21のインナーコート樹脂層19との間に内側絶縁層12を積層する。ここで、前述したように、内側絶縁層12は、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されており、このイミドフィルムやアラミドフィルム等のフィルムの表面にエポキシやアクリレート、フェノール等の官能基を持つ接着樹脂を塗布したものや、熱により硬化する熱硬化性樹脂、光硬化性の樹脂、または光でパターン状に硬化するフォトソルダーレジスト等の組合せ、或いは個々の樹脂が塗布されたフィルムである。インナーコート樹脂層19及び内側絶縁層12は、高温高圧下、例えば、150℃以上、5kgf/cm2以上の環境下で接着される。

【0025】

次に、図3A(e)に示すように、表面(上面及び下面)に露出している基板21を、耐薬液性を有するフィルム(不図示)で覆った後、パターン上下層(図2の第1導体13及び第2導体16)の接続のためにスルーホール24を形成する。スルーホール24は、ドリル、パンチ、レーザー等の機械装置を用いることができるが、積層材に応じて方式を選定することが好ましい。

次に、図3B(f)に示すように、パラジウム塩等の金属触媒を含む薬液に基板21を浸漬して、スルーホール24の内壁に金属触媒25を吸着させる。

【0026】

次に、図3B(g)に示すように、耐薬液性のフィルムを除去し、基板21をエッチング除去する。エッチングには3〜15%の塩酸、1〜5%の過硫酸塩などを用いる。

次に、図1に示すコイル外周の導通部などから通電して、再度、電気銅めっきを施して二次銅めっき層26を形成する。この工程は、図3A(a)で形成したレジストパターン22を利用し、スルーホール24の電気的接続も同時に行なう。二次銅めっき層26は任意に厚みを調整できるが、スルーホールの信頼性を考慮し5μm以上の厚みを形成することが好ましい。この二次銅めっき層26及びインナーコート樹脂層19に埋め込まれている一次銅めっき層23が、図2の第1導体13及び第2導体16に相当する。

【0027】

次に、図3B(h)に示すように、上部のインナーコート樹脂層19上にオーバーコート樹脂層20、下部のインナーコート樹脂層19上にオーバーコート樹脂層20を印刷して覆う。

さらに、図3B(i)に示すように、上部のオーバーコート樹脂層20に、第1外側絶縁層15を積層し、下部のオーバーコート樹脂層20に、第2外側絶縁層18を積層して平面コイル10の製造を完了する。

【0028】

ここで、前述したように、第1外側絶縁層15及び第2外側絶縁層18は、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されており、このイミドフィルムやアラミドフィルム等のフィルムの表面にエポキシやアクリレート、フェノール等の官能基を持つ接着樹脂を塗布したものや、熱により硬化する熱硬化性樹脂、光硬化性の樹脂、または光でパターン状に硬化するフォトソルダーレジスト等の組合せ、或いは個々の樹脂が塗布されたフィルムである。

そして、製造した平面コイル10の配線の端子部へは、Sn、Ag、Cu、Ni、Zn、Sb、Inの内Snとその他少なくとも1種以上の金属を含有する半田材料やAu/Ni等の電子部品と接続信頼性の高い材料で処理する。

【0029】

本実施形態の平面コイルの製造方法によると、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムからなる内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18は、エポキシやアクリレート、フェノール等の官能基を持つ接着樹脂を塗布したものや、熱により硬化する熱硬化性樹脂、光硬化性の樹脂、または光でパターン状に硬化するフォトソルダーレジスト等の組合せ、或いは個々の樹脂を塗布した接着層を介して積層されているので(内側絶縁層12は、一方の基板21のインナーコート樹脂層19と他方の基板21のインナーコート樹脂層19との間に積層され、第1外側絶縁層15は上部のオーバーコート樹脂層20上に積層され、第2外側絶縁層18は下部のオーバーコート樹脂層20上に積層されている)、フレキシブル構造の平面コイル10を特殊な工程を必要とせずに容易に製造することができる。

【0030】

(第2実施形態)

次に、図4は、本発明に係る第2実施形態の複合平面コイルを示すものである。なお、図2で説明した構成と同一構成部分には、同一符号を付して説明を省略する。

本実施形態の複合平面コイル28は、この複合平面コイル28を駆動コイルとするモバイル機器のアクチュエータでレンズやマグネットを有する四角形状のレンズホルダー30に沿って配置されている。レンズホルダー30の外周には、互いに直交する平面形状のコイル対向面30a,30bが設けられている。

本実施形態の複合平面コイル28は、少なくとも2つの平面コイル部10A,10Bが導通部29を介して平面状に連結されているものである。

【0031】

2つの平面コイル部10A,10Bは、それぞれ図2で示した平面コイル10と同一の構成を有している。

導通部29は、第1導通部材29aと、第2導通体29bと、第1導通部材29aを埋め込んでいる第1導通樹脂層29cと、第2導通部材29bを埋め込んでいる第2導通樹脂層29dと、内側導通絶縁層29eと、第1外側導通絶縁層29fと、第2外側導通絶縁層29gとを備えている。

第1導通部材29aは、平面コイル部10Aの第1導体13及び平面コイル部10Bの第1導体13に接続している。第2導通部材29bは、平面コイル部10Aの第2導体16及び平面コイル部10Bの第1導体16に接続している。

【0032】

第1導通樹脂層29cは、平面コイル部10Aの第1樹脂層14及び平面コイル部10Bの第1樹脂層14と同一材料のフレキシブルな樹脂層である。

第2導通樹脂層29dは、平面コイル部10Aの第2樹脂層17及び平面コイル部10Bの第2樹脂層17と同一材料のフレキシブルな樹脂層である。

内側導通絶縁層29eは、平面コイル部10Aの内側絶縁層12及び平面コイル部10Bの内側絶縁層12と一体構造の部材であり、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されている。

【0033】

第1外側導通絶縁層29fは、平面コイル部10Aの第1外側絶縁層15及び平面コイル部10Bの第1外側絶縁層15と一体構造の部材であり、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されている。

さらに、第2外側導通絶縁層29gは、平面コイル部10Aの第2外側絶縁層18及び平面コイル部10Bの第2外側絶縁層18と一体構造の部材であり、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されている。

【0034】

本実施形態の複合平面コイル28は、図2に示すように、導通部29を折り曲げ変形することで、平面コイル部10Aをレンズホルダー30の一方のコイル対向面30aに対向させ、平面コイル部10Bをレンズホルダー30の他方のコイル対向面30bに対向させている。

本実施形態の複合平面コイル28によると、導通部29を折り曲げ変形してフレキシブルな第1導通樹脂層29c及び第2導通樹脂層29dが変形すると、平面コイル部10A,10Bの内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18と同一材料の可撓性を有する内側導通絶縁層29e、第1外側導通絶縁層29f、第2外側導通絶縁層29gが、第1及び第2導通樹脂層29c,29dの湾曲形状を保持する。

【0035】

このため、導通部29を折り曲げ変形した複合平面コイル28は、平面コイル部10A,10Bをレンズホルダー30のコイル対向面30a,30bに沿って配置することができるので、レンズホルダー30の近傍における複合平面コイル28の占有面積を小さくすることができ、モバイル機器の小型化を図ることができる。

また、導通部29は、第1導通部材29a及び第2導通部材29bの間に絶縁性を有するフィルムからなる内側導通絶縁層29eが配置され、第1導通部材29a及び第2導通部材29bの外側に絶縁性を有するフィルムからなる第1外側導通絶縁層29f、第2外側導通絶縁層29gが配置されているので、電気絶縁性を保持することができる。

【0036】

(第3実施形態)

さらに、図5は、本発明に係る第3実施形態の複合平面コイルを示すものである。なお、本実施形態も、図2で説明した構成と同一構成部分には同一符号を付して説明を省略する。

本実施形態の複合平面コイル31は、この複合平面コイル31を駆動コイルとするモバイル機器の回転シャフトホルダー32の円筒状の外周対向面32aに沿って配置される。

本実施形態の複合平面コイル31は、少なくとも3つの平面コイル部10A,10B,10Cが列状に連続しており、隣接する平面コイル部同士は、導通部(不図示)を介して接続されている。なお、3つの平面コイル部10A,10B,10Cは、それぞれ図2で示した平面コイル10と同一の構成を有している。

【0037】

そして、本実施形態の複合平面コイル31を、円筒状の外周面32aと同一曲率の曲面形状となるように湾曲変形させる。このとき、複合平面コイル31を構成する平面コイル部10A,10B,10Cは、第1導体13及び第2導体16を埋め込んだフレキシブルな第1及び第2樹脂層14,17が湾曲形状に変形すると、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18が、第1及び第2樹脂層14,17の湾曲形状を保持するので、平面コイル31は、円筒状の外周面32aと同一曲率の湾曲変形が維持される。

このため、湾曲変形した複合平面コイル31は、回転シャフトホルダー32の円筒状の外周対向面32aに沿って配置することができるので、回転シャフトホルダー32の近傍の平面コイル31の占有面積を小さくすることができ、モバイル機器の小型化を図ることができる。

【実施例1】

【0038】

本発明に係る平面コイルの具体的実施例について比較例と比較しながら説明する。

図2で示した平面コイルの構成に基づいて本発明に係る平面コイルと比較例を比較した。

比較例の平面コイルは、内側絶縁層12をガラス基材エポキシ樹脂、第1外側絶縁層15及び第2外側絶縁層18を現像型のアクリレート樹脂とし、本発明に係る平面コイルは、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18をイミド基材エポキシ樹脂とした。

【0039】

【表1】

【0040】

表1の結果より、本発明に係る平面コイルは、可撓性を有するフィルムであるイミド基材エポキシ樹脂を、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18として用いているので、屈曲応力が10kgf/mm2程度で容易に変形することができるとともに、コイル内部にクラックが発生しない。これに対して、可撓性を有するフィルム以外の材料(ガラス基材エポキシ樹脂、現像型のアクリレート樹脂)で内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18を構成した比較例の平面コイルは、クラックが発生し、屈曲応力が高くなるので容易に変形することができない。

また、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18として使用されているイミドフィルムの厚さと機械強度(反発力)の関係についてループスティフネス試験(試験速度:5mm/min、イミドフィルム試験片:φ15mm×50mm(ループ状))を行なったところ、厚さが8μmのイミドフィルムの反発力は、9mNであった。

【符号の説明】

【0041】

10,10A,10B ,10C…平面コイル、11…配線、12…内側絶縁層、13…第1導体、14…第1樹脂層、15…第1外側絶縁層、16…第2導体、17…第2樹脂層、18…第2外側絶縁層、19…インナーコート樹脂層、20…オーバーコート樹脂層、21…基板、22…レジストパターン、23…一次銅めっき層、24…スルーホール、25…金属触媒、26…二次銅めっき層、28…複合平面コイル、30…レンズホルダー、30a,30b…コイル対向面、29…導通部、39a…第1導通部材、29b…第2導通体、29c…第1導通樹脂層、29d…第2導通樹脂層、29e…内側導通絶縁層、29f…第1外側導通絶縁層、29g…第2外側導通絶縁層、31…複合平面コイル、32…回転シャフトホルダー、32a…円筒状の外周面

【技術分野】

【0001】

本発明は、絶縁層に銅めっきされた導体が埋め込まれている平面コイル、平面コイルの製造方法及びアクチュエータ用複合平面コイルに関する。

【背景技術】

【0002】

携帯電話、ネットブック及び小型ゲームのようなモバイル機器においては、製品の小型化、多機能化が進み、機構部品の一層の省スペース化が求められている。例えば、カメラモジュールは、これまでの固定焦点だった機能に、オートフォーカス、手振れ補正、ズームなどの多くの機能が付加され、それらを駆動するアクチュエータ部には、狭いスペースで駆動力を発揮する平面コイルが配置されている。

【0003】

平面コイルとして、例えば特許文献1のものが知られている。この特許文献1の平面コイルは、図6に示すように、絶縁層1の厚さ方向中央部に芯材2が埋め込まれ、芯材2の上部の絶縁層1に上部導体3が埋め込まれ、芯材2の下部の絶縁層1に下部導体4が埋め込まれた構成され、芯材2を、ガラス繊維、アルミナ繊維、炭化ケイ素等のセラミクス繊維、或いはガラエポ(ガラス基材エポキシ樹脂)などの硬質のシート部材とすることで、内部応力によるコイル自身の反りが小さく、外力に対して機械的強度が向上したリジット構造の平面コイルを実現している。なお、絶縁層1は、芯材2を埋め込んでいるインナーコート樹脂層1aと、インナーコート樹脂層1aの外側に積層されて外側の層となるアウターコート樹脂層1bとで構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2−25003号公報(第1図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、近年は、モバイル機器をこれまで以上に小型・薄型化することが望まれており、前述したカメラモジュールも、レンズを支持する円筒形状の筐筒に沿うように、平面コイルを湾曲形状に変形して配置すると、モジュールの小型化を図ることができる。

しかし、特許文献1の平面コイルは、反りが小さくなるように、機械的強度を向上させたリジットな構造であり、同一平面内に端子や導通線(上部導体3、下部導体4)が配置されているので、筐筒に沿う形状に変形することができず、カメラモジュール内で大きな占有面積を必要とする。

したがって、特許文献1のリジットな構造の平面コイルは、モジュールの小型化を図ることができない。

そこで、本発明は、電気絶縁性を損なうことなく、自在に変形可能な平面コイル、平面コイルの製造方法及びアクチュエータ用複合平面コイルを提供しようとするものである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係る請求項1記載の平面コイルは、銅めっきされた第1導体を埋め込んでいる第1樹脂層と、銅めっきされた第2導体を埋め込んでいる第2樹脂層と、これら第1樹脂層及び第2樹脂層の間に積層された内側絶縁層と、前記第1樹脂層の外側に積層された第1外側絶縁層と、前記第2樹脂層の外側に積層された第2外側絶縁層とを備え、前記内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層を絶縁性を有する可撓性フィルムで構成した。

この発明によると、第1樹脂層及び第2樹脂層が変形すると、可撓性フィルムからなる内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層が第1樹脂層及び第2樹脂層の変形状態を保持するので、自在に変形可能な平面コイルとなる。

【0007】

また、本発明に係る請求項2記載の発明は、請求項1記載の平面コイルにおいて、前記内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層を構成する可撓性フィルムの厚さを、1μm以上、15μm以下とした。

この発明によると、電気絶縁性が向上するとともに、硬過ぎず、柔らか過ぎずに自在に平面コイルを変形することができる。

【0008】

請求項3記載の平面コイルの製造方法は、基板の表面にレジストパターンを形成する工程と、レジストパターンの開口部に一次銅めっき層を形成する工程と、前記一次銅めっき層をインナーコート樹脂層で埋め込む工程と、前記インナーコート樹脂層を設けた2つの前記基板を、該インナーコート樹脂層同士が向かい会うように配置し、両面に接着層を設けた可撓性フィルムからなる内側絶縁層を、前記インナーコート樹脂層の間に積層する工程と、2つの前記基板を除去する工程と、前記基板の除去により外部に露出した前記レジストパターンの開口部に、前記第一次銅メッキ層に導通する二次銅めっき層を形成する工程と、前記二次銅めっき層をオーバーコート樹脂層で埋め込む工程と、前記オーバーコート樹脂層の外側に、両面に接着層を設けた可撓性フィルムからなる第1外側絶縁層及び第2外側絶縁層を積層する工程と、を有することを特徴とする平面コイルの製造方法である。

この発明によると、内側絶縁層、第1外側絶縁層及び第2外側絶縁層を積層により容易に形成することができるので、平面コイルの製造コストを削減できる。

【0009】

さらに、請求項4記載のアクチュエータ用複合平面コイルは、モバイル機器のアクチュエータ部の駆動コイルとして用いられる複合平面コイルであって、前記請求項1又は2記載の平面コイルを、導通部を介して複数接続した構成とし、前記導通部は、前記平面コイルの前記第1導体と接続する第1導部材と、前記平面コイルの第2導体と接続する第2導通部材と、これら第1導通部材及び第2導通部材をそれぞれ埋め込んでいる第1導通樹脂層及び第2導通樹脂層と、これら第1導通樹脂層及び第2導通樹脂層の間に積層された内側導通絶縁層と、前記第1導通樹脂層及び前記第2導通樹脂層の外側に積層した第1外側導通絶縁層及び第2外側導通絶縁層とを備え、前記第1導通樹脂層及び前記第2導通樹脂層を、前記平面コイルの前記第1樹脂層及び前記第2樹脂層と同一材料の樹脂で構成し、前記内側導通絶縁層、第1外側導通絶縁層及び第2外側導通絶縁層を、前記平面コイルの前記内側絶縁層、第1外側絶縁層及び第2外側絶縁層と同一部材の絶縁性を有する可撓性フィルムで構成したことを特徴とするアクチュエータ用複合平面コイルである。

【0010】

この発明によると、複合平面コイルの導通部を折り曲げ変形すると、互いに隣接する平面コイル同士は、互いに近接する方向に位置する。このため、多角形状のコイル対向面を有するアクチュエータ部に沿って、複合平面コイルを構成する複数の平面コイルを対向させることが可能となり、アクチュエータ部の近傍における複合平面コイルの占有面積が小さくなる。また、複合平面コイル全体を湾曲状態に変形すると、円筒面形状のコイル対向面を有するアクチュエータ部に沿って、複合平面コイルを構成する複数の平面コイルを対向させることが可能となり、アクチュエータ部の近傍における複合平面コイルの占有面積が小さくなる。

【発明の効果】

【0011】

本発明に係る平面コイルによれば、電気絶縁性を損なうことなく、自在に変形可能な平面コイルを提供することができる。

また、本発明に係る平面コイルの製造方法によると、電気絶縁性を向上させ、第1樹脂層及び第2樹脂層の変形を保持する内側絶縁層、第1外側絶縁層及び第2外側絶縁層の形成を容易に行なうことができるので、平面コイルの製造コストを削減できる。

さらに、本発明に係るアクチュエータ用複合平面コイルによると、アクチュエータ部の近傍に占有面積を小さくして配置することができるので、モバイル機器のアクチュエータ部として使用すると、モバイル機器の小型・薄型化を図ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る第1実施形態の平面コイルを示す概略平面図である。

【図2】図1のA−A線矢視図である。

【図3A】本発明に係る平面コイルの第1実施形態の製造方法を説明するための工程図である。

【図3B】本発明に係る平面コイルの第1実施形態の製造方法を説明するための工程図であり、図3Aに続く工程を示す図である。

【図4】本発明に係る第2実施形態のアクチュエータ用複合平面コイルを示す断面図である。

【図5】本発明に係る第3実施形態のアクチュエータ用複合平面コイルを示す斜視図である。

【図6】従来の平面コイルの構造を示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態(以下、実施形態という。)を、図面を参照しながら詳細に説明する。

(第1実施形態)

図1は、本発明に係る第1実施形態としての単一の平面コイル10の平面図であり、内部に埋め込まれている配線11を、スパイラル形状に延在した白抜きの帯として示している。

図2は、平面コイル10の断面を示すものであり、内側絶縁層12と、前述した配線11を構成する銅めっきされた第1導体13を埋め込み、内側絶縁層12の上部に積層されているフレキシブルな第1樹脂層14と、第1樹脂層14の上部に積層されている第1外側絶縁層15と、配線11を構成する銅めっきされた第2導体16を埋め込み、内側絶縁層12の下部に積層されているフレキシブルな第2樹脂層17と、第2樹脂層17の下部に積層されている第2外側絶縁層18とで構成されている。

【0014】

第1樹脂層14は、内側絶縁層12及び第1導体13の間に積層されているインナーコート樹脂層19と、第1導体13及び第1外側絶縁層15の間に積層されているオーバーコート樹脂層20とで構成され、第2樹脂層17も、内側絶縁層12及び第2導体16の間に積層されているインナーコート樹脂層19と、第2導体16及び第2外側絶縁層18の間に積層されているオーバーコート樹脂層20とで構成されている。

【0015】

内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18は、イミドフィルムやアラミドフィルム等の絶縁性を有する可撓性フィルム(以下、単にフィルムと称する)で構成されており、このイミドフィルムやアラミドフィルム等のフィルムの表面にエポキシやアクリレート、フェノール等の官能基を持つ接着樹脂を塗布したものや、熱により硬化する熱硬化性樹脂、光硬化性の樹脂、または光でパターン状に硬化するフォトソルダーレジスト等の組合せ、或いは個々の樹脂が塗布されたフィルムである。

【0016】

そして、厚さが0.25mmの平面コイルにおいて、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18を構成するフィルムの厚さは、3μm〜9μmである。内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18を構成するフィルムの厚さが1μmを下回ると、第1導体13及び第2導体16を埋め込んだフレキシブルな第1及び第2樹脂層14,17が変形しても、フィルムが柔らか過ぎて平面コイル10の形状を保持することができず、さらには、外部との電気絶縁性が低下するおそれがある。また、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18を構成するフィルムの厚さが15μmを上回ると、硬過ぎるフィルムにより変形した平面コイル10の形状が元に戻ってしまうとともに、フィルムと第1及び第2樹脂層14,17との境界部にクラックが発生するおそれがある。

【0017】

また、フレキシブルな第1及び第2樹脂層14,17を構成するインナーコート樹脂層19は、エポキシ或いはアクリレートを官能基として有する熱硬化性樹脂等で構成されている。

さらに、第1及び第2樹脂層14,17を構成するオーバーコート樹脂層20は、エポキシ或いはアクリレートを官能基として有する熱硬化性樹脂や光硬化性樹脂、又は光でパターン状に硬化するフォトソルダーレジスト等の樹脂で構成されている。

【0018】

本実施形態の平面コイル10によると、第1導体13を埋め込んでいる第1樹脂層14と、第2導体16を埋め込んでいる第2樹脂層17との間に、3μm〜9μmの厚さの絶縁性を有する内側絶縁層12が積層され、第1樹脂層14及び第2樹脂層17の外側に、3μm〜9μmの厚さの絶縁性を有する第1外側絶縁層15及び第2外側絶縁層18が積層されているので、電気絶縁性を保持することができる。

【0019】

また、本実施形態の平面コイル10は、3μm〜9μmの厚さの内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18は可撓性を有するフィルムで構成されており、例えば第1導体13及び第2導体16を埋め込んだフレキシブルな第1及び第2樹脂層14,17が湾曲形状に変形すると、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18が、第1及び第2樹脂層14,17の湾曲形状を保持する。また、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18と、第1及び第2樹脂層14,17との境界部にはクラックが発生しない。

したがって、本実施形態の平面コイル10は、電気絶縁性を保持しながら、変形自在なフレキシブル構造とすることができる。

【0020】

次に、図3A及び図3Bは、本発明に係る平面コイルの製造方法の1実施形態を示すものである。なお、図3A及び図3Bは、図面の作成上便宜的に分けたもので、工程としては連続しているものとする。また、図2で示した構成と同一のものは、同一の符号を付して説明は省略する。

図中符号21は基板、22はレジストパターン、23は一次銅めっき層、24はスルーホール、25は金属触媒、26は二次銅めっき層を示している。

【0021】

先ず、図3A(a)において、下地層として例えば銅やアルミ等を有する基板21の表面に感光性フォトレジストをコーティングする。基板21は周辺部を超音波で溶着するか、接着剤で貼り合わせることにより両面のパターンを同時に形成することが可能となる。

感光性フォトレジストとしては、例えばネガ型の液状或いはドライフィルムのレジスト、ポジ型の液状或いはドライフィルムのレジストを用いることができ、液状レジストに基板21を浸漬したり、基板21の表面に液状レジストをスピンコートしたり、或いは基板21表面にドライフィルムをラミネートして塗布される。

【0022】

次に、フォトマスクを通して紫外線を照射して感光性フォトレジストを露光する。この時、フォトマスクとしては、ガラス又はPETフィルムを基材としてCrやAg塩をパターンとし、表面に乳剤を塗布したものが一般的に用いられる。また、レーザー描画装置で直接レジストに紫外線を照射して微細なパターンを描く方式も可能である。

露光された基板21は、現像して平面コイルの導体パターンが除去されたレジストパターン22を形成する。現像液は弱アルカリ性の水溶液、例えば1〜5%炭酸ソーダ溶液や3〜15%トリエタノールアミン水溶液を用いて行うが、有機溶剤を用いることもできる。現像は基板を浸漬揺動し、或いはシャワー装置を通すことで実施される。

【0023】

次に、図3A(b)に示すように、電気銅めっき法によりレジストパターン22の開口部に一次銅めっき層23を析出させる。電気銅めっき液として一般的な硫酸銅を含む薬液やピロ燐酸銅を含む薬液を用いて処理される。例えば硫酸銅めっき薬液の組成として、CuSO4・5H2Oは30〜200g/l(リットル)、Cl-は30〜80mg/l(リットル)、0〜10ppm程度の微量な有機硫黄化合物(例えば、ビス(3−プロパンスルホンサン)ジスルフィド)や有機窒素化合物(例えば、分子量千程度の四級ポリアミン)、界面活性剤(例えば、ポリプロピレングリコールやポリエチレングリコールを含む混合物)からなる。好ましくは、CuSO4・5H2Oは100〜180g/l(リットル)、H2SO4は120〜200g/l(リットル)、Cl-は40〜70mg/l(リットル)の範囲内で使用されると良い。

【0024】

次に、図3A(c)に示すように、基板21を幅方向に2枚に分離し、分離した一方の基板21に、一次銅めっき層23を埋め込むようにインナーコート樹脂層19を積層する。また、図示しないが、分離した他方の基板21も、一次銅めっき層23を埋め込むようにインナーコート樹脂層19を積層する。

次に、図3A(d)に示すように、一方の基板21のインナーコート樹脂層19と他方の基板21のインナーコート樹脂層19との間に内側絶縁層12を積層する。ここで、前述したように、内側絶縁層12は、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されており、このイミドフィルムやアラミドフィルム等のフィルムの表面にエポキシやアクリレート、フェノール等の官能基を持つ接着樹脂を塗布したものや、熱により硬化する熱硬化性樹脂、光硬化性の樹脂、または光でパターン状に硬化するフォトソルダーレジスト等の組合せ、或いは個々の樹脂が塗布されたフィルムである。インナーコート樹脂層19及び内側絶縁層12は、高温高圧下、例えば、150℃以上、5kgf/cm2以上の環境下で接着される。

【0025】

次に、図3A(e)に示すように、表面(上面及び下面)に露出している基板21を、耐薬液性を有するフィルム(不図示)で覆った後、パターン上下層(図2の第1導体13及び第2導体16)の接続のためにスルーホール24を形成する。スルーホール24は、ドリル、パンチ、レーザー等の機械装置を用いることができるが、積層材に応じて方式を選定することが好ましい。

次に、図3B(f)に示すように、パラジウム塩等の金属触媒を含む薬液に基板21を浸漬して、スルーホール24の内壁に金属触媒25を吸着させる。

【0026】

次に、図3B(g)に示すように、耐薬液性のフィルムを除去し、基板21をエッチング除去する。エッチングには3〜15%の塩酸、1〜5%の過硫酸塩などを用いる。

次に、図1に示すコイル外周の導通部などから通電して、再度、電気銅めっきを施して二次銅めっき層26を形成する。この工程は、図3A(a)で形成したレジストパターン22を利用し、スルーホール24の電気的接続も同時に行なう。二次銅めっき層26は任意に厚みを調整できるが、スルーホールの信頼性を考慮し5μm以上の厚みを形成することが好ましい。この二次銅めっき層26及びインナーコート樹脂層19に埋め込まれている一次銅めっき層23が、図2の第1導体13及び第2導体16に相当する。

【0027】

次に、図3B(h)に示すように、上部のインナーコート樹脂層19上にオーバーコート樹脂層20、下部のインナーコート樹脂層19上にオーバーコート樹脂層20を印刷して覆う。

さらに、図3B(i)に示すように、上部のオーバーコート樹脂層20に、第1外側絶縁層15を積層し、下部のオーバーコート樹脂層20に、第2外側絶縁層18を積層して平面コイル10の製造を完了する。

【0028】

ここで、前述したように、第1外側絶縁層15及び第2外側絶縁層18は、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されており、このイミドフィルムやアラミドフィルム等のフィルムの表面にエポキシやアクリレート、フェノール等の官能基を持つ接着樹脂を塗布したものや、熱により硬化する熱硬化性樹脂、光硬化性の樹脂、または光でパターン状に硬化するフォトソルダーレジスト等の組合せ、或いは個々の樹脂が塗布されたフィルムである。

そして、製造した平面コイル10の配線の端子部へは、Sn、Ag、Cu、Ni、Zn、Sb、Inの内Snとその他少なくとも1種以上の金属を含有する半田材料やAu/Ni等の電子部品と接続信頼性の高い材料で処理する。

【0029】

本実施形態の平面コイルの製造方法によると、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムからなる内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18は、エポキシやアクリレート、フェノール等の官能基を持つ接着樹脂を塗布したものや、熱により硬化する熱硬化性樹脂、光硬化性の樹脂、または光でパターン状に硬化するフォトソルダーレジスト等の組合せ、或いは個々の樹脂を塗布した接着層を介して積層されているので(内側絶縁層12は、一方の基板21のインナーコート樹脂層19と他方の基板21のインナーコート樹脂層19との間に積層され、第1外側絶縁層15は上部のオーバーコート樹脂層20上に積層され、第2外側絶縁層18は下部のオーバーコート樹脂層20上に積層されている)、フレキシブル構造の平面コイル10を特殊な工程を必要とせずに容易に製造することができる。

【0030】

(第2実施形態)

次に、図4は、本発明に係る第2実施形態の複合平面コイルを示すものである。なお、図2で説明した構成と同一構成部分には、同一符号を付して説明を省略する。

本実施形態の複合平面コイル28は、この複合平面コイル28を駆動コイルとするモバイル機器のアクチュエータでレンズやマグネットを有する四角形状のレンズホルダー30に沿って配置されている。レンズホルダー30の外周には、互いに直交する平面形状のコイル対向面30a,30bが設けられている。

本実施形態の複合平面コイル28は、少なくとも2つの平面コイル部10A,10Bが導通部29を介して平面状に連結されているものである。

【0031】

2つの平面コイル部10A,10Bは、それぞれ図2で示した平面コイル10と同一の構成を有している。

導通部29は、第1導通部材29aと、第2導通体29bと、第1導通部材29aを埋め込んでいる第1導通樹脂層29cと、第2導通部材29bを埋め込んでいる第2導通樹脂層29dと、内側導通絶縁層29eと、第1外側導通絶縁層29fと、第2外側導通絶縁層29gとを備えている。

第1導通部材29aは、平面コイル部10Aの第1導体13及び平面コイル部10Bの第1導体13に接続している。第2導通部材29bは、平面コイル部10Aの第2導体16及び平面コイル部10Bの第1導体16に接続している。

【0032】

第1導通樹脂層29cは、平面コイル部10Aの第1樹脂層14及び平面コイル部10Bの第1樹脂層14と同一材料のフレキシブルな樹脂層である。

第2導通樹脂層29dは、平面コイル部10Aの第2樹脂層17及び平面コイル部10Bの第2樹脂層17と同一材料のフレキシブルな樹脂層である。

内側導通絶縁層29eは、平面コイル部10Aの内側絶縁層12及び平面コイル部10Bの内側絶縁層12と一体構造の部材であり、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されている。

【0033】

第1外側導通絶縁層29fは、平面コイル部10Aの第1外側絶縁層15及び平面コイル部10Bの第1外側絶縁層15と一体構造の部材であり、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されている。

さらに、第2外側導通絶縁層29gは、平面コイル部10Aの第2外側絶縁層18及び平面コイル部10Bの第2外側絶縁層18と一体構造の部材であり、イミドフィルムやアラミドフィルム等の絶縁性を有するフィルムで構成されている。

【0034】

本実施形態の複合平面コイル28は、図2に示すように、導通部29を折り曲げ変形することで、平面コイル部10Aをレンズホルダー30の一方のコイル対向面30aに対向させ、平面コイル部10Bをレンズホルダー30の他方のコイル対向面30bに対向させている。

本実施形態の複合平面コイル28によると、導通部29を折り曲げ変形してフレキシブルな第1導通樹脂層29c及び第2導通樹脂層29dが変形すると、平面コイル部10A,10Bの内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18と同一材料の可撓性を有する内側導通絶縁層29e、第1外側導通絶縁層29f、第2外側導通絶縁層29gが、第1及び第2導通樹脂層29c,29dの湾曲形状を保持する。

【0035】

このため、導通部29を折り曲げ変形した複合平面コイル28は、平面コイル部10A,10Bをレンズホルダー30のコイル対向面30a,30bに沿って配置することができるので、レンズホルダー30の近傍における複合平面コイル28の占有面積を小さくすることができ、モバイル機器の小型化を図ることができる。

また、導通部29は、第1導通部材29a及び第2導通部材29bの間に絶縁性を有するフィルムからなる内側導通絶縁層29eが配置され、第1導通部材29a及び第2導通部材29bの外側に絶縁性を有するフィルムからなる第1外側導通絶縁層29f、第2外側導通絶縁層29gが配置されているので、電気絶縁性を保持することができる。

【0036】

(第3実施形態)

さらに、図5は、本発明に係る第3実施形態の複合平面コイルを示すものである。なお、本実施形態も、図2で説明した構成と同一構成部分には同一符号を付して説明を省略する。

本実施形態の複合平面コイル31は、この複合平面コイル31を駆動コイルとするモバイル機器の回転シャフトホルダー32の円筒状の外周対向面32aに沿って配置される。

本実施形態の複合平面コイル31は、少なくとも3つの平面コイル部10A,10B,10Cが列状に連続しており、隣接する平面コイル部同士は、導通部(不図示)を介して接続されている。なお、3つの平面コイル部10A,10B,10Cは、それぞれ図2で示した平面コイル10と同一の構成を有している。

【0037】

そして、本実施形態の複合平面コイル31を、円筒状の外周面32aと同一曲率の曲面形状となるように湾曲変形させる。このとき、複合平面コイル31を構成する平面コイル部10A,10B,10Cは、第1導体13及び第2導体16を埋め込んだフレキシブルな第1及び第2樹脂層14,17が湾曲形状に変形すると、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18が、第1及び第2樹脂層14,17の湾曲形状を保持するので、平面コイル31は、円筒状の外周面32aと同一曲率の湾曲変形が維持される。

このため、湾曲変形した複合平面コイル31は、回転シャフトホルダー32の円筒状の外周対向面32aに沿って配置することができるので、回転シャフトホルダー32の近傍の平面コイル31の占有面積を小さくすることができ、モバイル機器の小型化を図ることができる。

【実施例1】

【0038】

本発明に係る平面コイルの具体的実施例について比較例と比較しながら説明する。

図2で示した平面コイルの構成に基づいて本発明に係る平面コイルと比較例を比較した。

比較例の平面コイルは、内側絶縁層12をガラス基材エポキシ樹脂、第1外側絶縁層15及び第2外側絶縁層18を現像型のアクリレート樹脂とし、本発明に係る平面コイルは、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18をイミド基材エポキシ樹脂とした。

【0039】

【表1】

【0040】

表1の結果より、本発明に係る平面コイルは、可撓性を有するフィルムであるイミド基材エポキシ樹脂を、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18として用いているので、屈曲応力が10kgf/mm2程度で容易に変形することができるとともに、コイル内部にクラックが発生しない。これに対して、可撓性を有するフィルム以外の材料(ガラス基材エポキシ樹脂、現像型のアクリレート樹脂)で内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18を構成した比較例の平面コイルは、クラックが発生し、屈曲応力が高くなるので容易に変形することができない。

また、内側絶縁層12、第1外側絶縁層15及び第2外側絶縁層18として使用されているイミドフィルムの厚さと機械強度(反発力)の関係についてループスティフネス試験(試験速度:5mm/min、イミドフィルム試験片:φ15mm×50mm(ループ状))を行なったところ、厚さが8μmのイミドフィルムの反発力は、9mNであった。

【符号の説明】

【0041】

10,10A,10B ,10C…平面コイル、11…配線、12…内側絶縁層、13…第1導体、14…第1樹脂層、15…第1外側絶縁層、16…第2導体、17…第2樹脂層、18…第2外側絶縁層、19…インナーコート樹脂層、20…オーバーコート樹脂層、21…基板、22…レジストパターン、23…一次銅めっき層、24…スルーホール、25…金属触媒、26…二次銅めっき層、28…複合平面コイル、30…レンズホルダー、30a,30b…コイル対向面、29…導通部、39a…第1導通部材、29b…第2導通体、29c…第1導通樹脂層、29d…第2導通樹脂層、29e…内側導通絶縁層、29f…第1外側導通絶縁層、29g…第2外側導通絶縁層、31…複合平面コイル、32…回転シャフトホルダー、32a…円筒状の外周面

【特許請求の範囲】

【請求項1】

銅めっきされた第1導体を埋め込んでいる第1樹脂層と、銅めっきされた第2導体を埋め込んでいる第2樹脂層と、これら第1樹脂層及び第2樹脂層の間に積層された内側絶縁層と、前記第1樹脂層の外側に積層された第1外側絶縁層と、前記第2樹脂層の外側に積層された第2外側絶縁層とを備え、

前記内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層を、絶縁性を有する可撓性フィルムで構成したことを特徴とする平面コイル。

【請求項2】

前記内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層を構成する可撓性フィルムの厚さは、1μm以上、15μm以下であることを特徴とする請求項1記載の平面コイル。

【請求項3】

基板の表面にレジストパターンを形成する工程と、

レジストパターンの開口部に一次銅めっき層を形成する工程と、

前記一次銅めっき層をインナーコート樹脂層で埋め込む工程と、

前記インナーコート樹脂層を設けた2つの前記基板を、該インナーコート樹脂層同士が向かい会うように配置し、両面に接着層を設けた可撓性フィルムからなる内側絶縁層を、前記インナーコート樹脂層の間に積層する工程と、

2つの前記基板を除去する工程と、

前記基板の除去により外部に露出した前記レジストパターンの開口部に、前記第一次銅メッキ層に導通する二次銅めっき層を形成する工程と、

前記二次銅めっき層をオーバーコート樹脂層で埋め込む工程と、

前記オーバーコート樹脂層の外側に、両面に接着層を設けた可撓性フィルムからなる第1外側絶縁層及び第2外側絶縁層を積層する工程と、を有することを特徴とする平面コイルの製造方法。

【請求項4】

モバイル機器のアクチュエータ部の駆動コイルとして用いられる複合平面コイルであって、

前記請求項1又は2記載の平面コイルを、導通部を介して複数接続した構成とし、

前記導通部は、前記平面コイルの前記第1導体と接続する第1導部材と、前記平面コイルの第2導体と接続する第2導通部材と、これら第1導通部材及び第2導通部材をそれぞれ埋め込んでいる第1導通樹脂層及び第2導通樹脂層と、これら第1導通樹脂層及び第2導通樹脂層の間に積層された内側導通絶縁層と、前記第1導通樹脂層及び前記第2導通樹脂層の外側に積層した第1外側導通絶縁層及び第2外側導通絶縁層とを備え、

前記第1導通樹脂層及び前記第2導通樹脂層を、前記平面コイルの前記第1樹脂層及び前記第2樹脂層と同一材料の樹脂で構成し、

前記内側導通絶縁層、第1外側導通絶縁層及び第2外側導通絶縁層を、前記平面コイルの前記内側絶縁層、第1外側絶縁層及び第2外側絶縁層と同一部材の絶縁性を有する可撓性フィルムで構成したことを特徴とするアクチュエータ用複合平面コイル。

【請求項1】

銅めっきされた第1導体を埋め込んでいる第1樹脂層と、銅めっきされた第2導体を埋め込んでいる第2樹脂層と、これら第1樹脂層及び第2樹脂層の間に積層された内側絶縁層と、前記第1樹脂層の外側に積層された第1外側絶縁層と、前記第2樹脂層の外側に積層された第2外側絶縁層とを備え、

前記内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層を、絶縁性を有する可撓性フィルムで構成したことを特徴とする平面コイル。

【請求項2】

前記内側絶縁層、前記第1外側絶縁層及び第2外側絶縁層を構成する可撓性フィルムの厚さは、1μm以上、15μm以下であることを特徴とする請求項1記載の平面コイル。

【請求項3】

基板の表面にレジストパターンを形成する工程と、

レジストパターンの開口部に一次銅めっき層を形成する工程と、

前記一次銅めっき層をインナーコート樹脂層で埋め込む工程と、

前記インナーコート樹脂層を設けた2つの前記基板を、該インナーコート樹脂層同士が向かい会うように配置し、両面に接着層を設けた可撓性フィルムからなる内側絶縁層を、前記インナーコート樹脂層の間に積層する工程と、

2つの前記基板を除去する工程と、

前記基板の除去により外部に露出した前記レジストパターンの開口部に、前記第一次銅メッキ層に導通する二次銅めっき層を形成する工程と、

前記二次銅めっき層をオーバーコート樹脂層で埋め込む工程と、

前記オーバーコート樹脂層の外側に、両面に接着層を設けた可撓性フィルムからなる第1外側絶縁層及び第2外側絶縁層を積層する工程と、を有することを特徴とする平面コイルの製造方法。

【請求項4】

モバイル機器のアクチュエータ部の駆動コイルとして用いられる複合平面コイルであって、

前記請求項1又は2記載の平面コイルを、導通部を介して複数接続した構成とし、

前記導通部は、前記平面コイルの前記第1導体と接続する第1導部材と、前記平面コイルの第2導体と接続する第2導通部材と、これら第1導通部材及び第2導通部材をそれぞれ埋め込んでいる第1導通樹脂層及び第2導通樹脂層と、これら第1導通樹脂層及び第2導通樹脂層の間に積層された内側導通絶縁層と、前記第1導通樹脂層及び前記第2導通樹脂層の外側に積層した第1外側導通絶縁層及び第2外側導通絶縁層とを備え、

前記第1導通樹脂層及び前記第2導通樹脂層を、前記平面コイルの前記第1樹脂層及び前記第2樹脂層と同一材料の樹脂で構成し、

前記内側導通絶縁層、第1外側導通絶縁層及び第2外側導通絶縁層を、前記平面コイルの前記内側絶縁層、第1外側絶縁層及び第2外側絶縁層と同一部材の絶縁性を有する可撓性フィルムで構成したことを特徴とするアクチュエータ用複合平面コイル。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【公開番号】特開2012−89700(P2012−89700A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235630(P2010−235630)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(303046277)旭化成エレクトロニクス株式会社 (840)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(303046277)旭化成エレクトロニクス株式会社 (840)

【Fターム(参考)】

[ Back to top ]