平面用シールリング

【課題】流体機器類の組立中或いは組立後のシール溝からシールリングがはみ出すことや、シール面に噛み込まれることのない平面用シールリングであって、シール溝への組立作業が容易な平面用シールリングを提供する。

【解決手段】平面内に設けられたシール溝4内に装着される平面用シールリング1であって、このシールリング1の装着溝4の幅方向のうち、被シール流体の圧力の加わる側に、シール溝4の幅方向に伸びる鍔状の張り出し部3を本体リング2の周方向に沿って一部の長さ範囲で本体リング2と一体に設けるとともに、この張り出し部3を含む溝幅方向の寸法W1を、シール溝4の溝幅Wよりも僅かに大きくしたこと(W1>W)を特徴とする。

【解決手段】平面内に設けられたシール溝4内に装着される平面用シールリング1であって、このシールリング1の装着溝4の幅方向のうち、被シール流体の圧力の加わる側に、シール溝4の幅方向に伸びる鍔状の張り出し部3を本体リング2の周方向に沿って一部の長さ範囲で本体リング2と一体に設けるとともに、この張り出し部3を含む溝幅方向の寸法W1を、シール溝4の溝幅Wよりも僅かに大きくしたこと(W1>W)を特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば油圧機器や空圧機器等における作動流体のシール構造に関し、詳しくはシール溝内に装着されたOリングやDリングのように、圧縮による締め代を与えてシールするスクイズタイプの平面用シールリングに関する。

【背景技術】

【0002】

従来より、例えば油圧、空圧機器等における作動流体の密封手段として、或いは配管内を流れる送液流体の漏れ防止手段として、接液部に環状のシール溝を形成し、これに平面シール用Oリングを装着して封止するシール方法が採用されてきた。

【0003】

これを図示したのが、図8(a)の通常良く知られている配管シール構造50である。

【0004】

このシール構造50は、図8(b)及び図8(c)に示すように、断面円形の平面シール用Oリング51を、一方のフランジ52の合わせ面55(以後、「被シール面」という場合もある。)に形成された環状シール溝53に挿入し、これに他方のフランジ54の合わせ面56(以後、「シール面」という場合もある。)を宛がい、両合わせ面55、56が密着するまでボルト57を捩じ込んで固定したものである。

【0005】

そして、Oリング51が環状シール溝53に適正に装着された後は、Oリング51は環状シール溝53内の外径側内壁面53a、溝底面53c、他方フランジ54のシール面56の3平面に密着して、被シール流体の漏れを防止することになる。

【0006】

このようなシール構造50は、図のフランジ配管接続部に限らず、およそ液体、気体等の流体を扱う機器ならば、あらゆるシール部で採用されている一般的なシール構造である。

【0007】

しかしながら、上記シール構造50は、Oリング51を環状シール溝53に装着する前の状態においては、以下に述べる問題があった。

【0008】

すなわち、図8(d)は、Oリング51を環状シール溝53に装着する前の状態における環状シール溝53の断面寸法と、自由状態のOリング51の外径dとの寸法関係を示した断面図である。図示の通り、Oリング51を装着する環状シール溝53の深さHは、Oリング51に圧縮による締め代を付与するためにOリング51の周方向断面直径dよりも浅く、かつ、環状シール溝53の半径方向の幅Wは、Oリング51の周方向断面直径dよりも広く形成されている。すなわち、これら寸法は図示のごとくH<d<Wの関係にある。そのために、二点鎖線で示す環状シール溝53内部にOリング51が挿入されると、Oリング51は、溝幅W方向のOリング内周部51aと、環状シール溝53の内周側内壁面53bとの間に若干の隙間Sを残した状態で、溝深さH方向に少なくとも締め代分(d−H)だけ突出した状態となり、加えて環状シール溝53の外径側内壁面53aには、拡径しようとするOリング51の押圧力が常時作用するため、Oリング51の溝深さH方向の位置は非常に不安定な状態になる。

【0009】

したがって、図8(d)のように、被シール面55が垂直面であったり、傾斜面であったりすると、Oリング重量や組立中の何らかのショックによって、Oリング51の一部が環状シール溝53からはみ出すことがある。又、組立後の環状シール溝53においても、シール面56の環状シール溝53に対する封鎖圧力が不十分であると、被シール流体の負荷圧力によってOリング51が接合面にはみ出す場合がある。Oリング51の一部がシール面56からはみ出すと、当該食み出し部分がシール面56によって噛み込まれ、その部分が切断又は塑性変形するために再使用ができなくなる。

【0010】

流体機器の組立中にこのようなトラブルが生じると、作業者はシール面56を解体し、新しいOリング51への交換を余儀なくされ、その間生産性が落ちる。

【0011】

そこで、特許文献1では、図9(a)及び図9(b)に示すように、Oリング59の半径方向の内外周面に先端部が丸い山状の張り出し部59a、59bをOリング本体59の全周に渡って設けている。

【0012】

そして、図9(c)に示すように、横断面の溝幅方向の長さW1を溝幅寸法Wより僅かに大きく設定している。このため、Oリング60の組立時には溝幅の全範囲を埋めるように圧入固定できるため、Oリング60のはみだしや噛み込みを防止できる。なお、Oリング60は、特許文献1の図3に示されたOリングとは張り出し部の位置が90度異なるが、溝幅方向に張り出し部を設けるという意味では同一思想のものである。

【0013】

しかしながら、この特許文献1のOリング60は、周方向のどの位置の横断面においても同じ形状をしているので、以下のような問題がある。

【0014】

まず、溝幅に対して、Oリング60の半径方向の幅を大きくしていることが特徴なので、組立時においては当然のことながら、Oリングのシール溝4内への押し込み作業がOリングの全周に渡って必要になる。この作業は、従来の、Oリングを溝の中に挿入するだけの作業に比べて、当然、押し込み作業の分だけ余計に時間がかかり、その分作業性が落ちる。

【0015】

又、一般にOリングは流体が作動油の場合はその油によって膨潤することから、従来のOリング60は、Oリングの設計断面積は溝の断面積に対し、一般に85%程度に設計される。

【0016】

しかし、張り出し部59a、59bを設けることでOリングの断面積が増大するので、使用できる作動油の種類が膨潤の少ないものに限定される。又は、作動油の種類を限定しない場合には、溝の断面積を増大させなければならず標準外寸法の溝を設計しなければならない。

【0017】

いずれにしても、特許文献1のOリング60は汎用性が低下することから、用途が限定される。

【0018】

【特許文献1】実開平4−122802号公報(図3の符号36b)

【発明の開示】

【発明が解決しようとする課題】

【0019】

本発明は、このような事情に鑑みてなされたもので、流体機器類の組立中或いは組立後のシール溝からシールリングがはみ出すことや、シール面に噛み込まれることのない平面用シールリングであって、シール溝への組立作業が容易な平面用シールリングを提供することを目的とする。

【課題を解決するための手段】

【0020】

上記課題を解決するため、本発明の平面用シールリングは、平面内に設けられたシール溝内に装着される平面用シールリングであって、このシールリングの装着溝幅方向のうち、被シール流体の圧力の加わる側に、シール溝幅方向に伸びる鍔状の張り出し部をシールリングの周方向に沿って一部の長さ範囲でシールリングと一体に設けるとともに、この張り出し部を含む溝幅方向の寸法(W1)を、シール溝の溝幅(W)よりも僅かに大きくしたこと(W1>W)を特徴とする。

【発明の効果】

【0021】

本発明の平面用シールリングによれば、被シール流体の圧力の加わる側に、シール溝幅方向に伸びる鍔状の張り出し部をシールリングの周方向に沿って一部の長さ範囲でシールリングと一体に設けるとともに、この張り出し部を含む溝幅方向の寸法を、シール溝の溝幅よりも僅かに大きくしたので、溝内に圧入した張り出し部がシールリングをシール溝内周面に適切な押圧力で押圧して(或いは突っ張ることによって)保持するとともに、張り出し部が設けられていない部分は張り出し部分によってシール溝内に引き込まれる。

【0022】

したがって、流体機器のシール部の組立中及び組立後におけるシールリングのはみ出しや噛み込みを防止でき、確実にシールリングの封止機能を発揮することができる。

【0023】

又、本発明のシールリングは、張り出し部が周方向の一部に設けてあるので、作業者は張り出し部が設けられてある部位のみを溝内に圧入すればよく、全周を圧入しなければならない従来技術に比べて溝内への圧入作業を容易、かつ迅速に進めることができ、組立の作業性が格段に向上する。

【発明を実施するための最良の形態】

【0024】

以下、本発明を実施するための最良の形態(実施例)を、実施例の図面を参照して説明する。

【実施例1】

【0025】

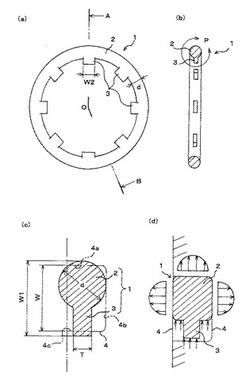

図1(a)は、本発明に係る平面用シールリング(以下、単に「シールリング」という。)1の平面図、図1(b)は、その横断面図、図1(c)は、図1(b)のシールリングのP部にシール溝4の横断面を併記した拡大断面図、図1(d)は、図1(c)のシール溝内に本発明のシールリング1を装着した場合に作用する被シール流体の内圧分布及び溝内発生面圧分布図である。なお、本実施例は、封止すべき被シール流体の圧力がシールリング1の内部に作用する、いわゆる内圧タイプのものである。

【0026】

図において、シールリング1は、断面円形の環状リングである本体リング2と、本体リング2の半径方向の内部側に顎状に突出する張り出し部3とからなる。

【0027】

本体リング2は、通常、被シール流体のシール用リングとして用いられる環状の弾性体で、その断面形状やその寸法等は、特に限定するものではなく任意である。すなわち、シール溝の断面形状や被シール流体の圧力に応じて種々のものを用いることができる。

【0028】

張り出し部3は、シールリング1を図1(c)のシール溝4に装着する際に、この部位3をシール溝4の外径側内周面4aに押圧して圧入するためのもので、本体リング2の周方向に沿って、長さW2で本体リング2と一体成形されている。

【0029】

張り出し部3の横断面形状は、図に示すように、本体リング2の太さdよりも小さい幅Tと、本体リング径dを含む半径方向の全幅寸法がW1となる矩形状に形成されている。なお、この張り出し部の断面形状は、後述するように種々の形状のものを採用することができる。

【0030】

又、張り出し部3とシール溝4との関係は、張り出し部3がシール溝4の溝幅方向に伸びるような位置関係にあり、張り出し部3を含む溝幅方向の寸法W1がシール溝4の溝幅Wよりも僅かに大きく、W1>Wの関係にされている点に特徴を有する。

【0031】

又、張り出し部3の配設数は、本実施例では本体リング2の内周に8個のものが等分に配置されているが、特に制約はなく、本体リング2の周長(呼び径)や本体リング2の弾性の程度に応じて増減することができる。

【0032】

次に、本発明の作用効果を説明する。

【0033】

本発明のシールリング1は、以上に述べた構成としたので、本体リング2の全体をシール溝4に挿入する際には、シールリング1の全幅W1が僅かにシール溝幅Wよりも大きくしてあるので、シール溝4内への挿入形態は圧入となる。

【0034】

作業者が張り出し部3をつまんでシール溝4内に圧入し、溝底4b方向に圧入すると、シールリング1の張り出し部3がシール溝4の外径側内壁面4aに対して突っ張るので当該圧入部分が溝内に固定される。この時、張り出し部3以外の部分は張り出し部3に引っ張られて、溝4内に収まる。このような手順で順次、全ての張り出し部3をシール溝4内に押し込む。

【0035】

ここで、張り出し部3の配設数が少ない場合は、張り出し部3間に位置する本体リング2が浮き出るが、この場合は既に張り出し部3の位置がシール溝4内に固定されているので、浮き上がっている部分のみをシール溝4内に圧入すればよく、シールリング1を周方向の全周に亘って溝内に強固に保持することができる。

【0036】

この場合、前述した特許文献1のシールリング60に比べて本発明のシールリング1は、全周をシール溝4内に押圧する必要がなく、張り出し部3が設けられている部位のみでよいので、装着の作業性が格段に改善される。

【0037】

又、シール溝4の溝幅Wは、従来通りのものでよく、設計変更を要しない。

【0038】

その結果、図1(d)に示すように、シールリング1に被シール流体の圧力が作用しても、本体リング2の周方向の全周に張り出し部59a、59bを設けた従来リングに比べて満遍なく流体圧が行き渡るため、シール溝4の対抗面間で均一な面圧分布が得られ、確実に被シール流体を封止することができる。

【0039】

次に、図2は、前述した張り出し部3の種々の形状を説明する断面図で、図2(a)は比較のために示した図1(c)のシールリング1の横断面図、図2(b)〜図2(i)は、その変形例の横断面図である。

【0040】

このように、張り出し部3は、以下に述べる種々の形状のものにすることができるがそれぞれ特有の作用効果を有するため、以下に順次、説明する。

【0041】

図において、図2(a)に示す本実施例の張り出し部3は、横断面が矩形であるため、成形金型の加工がしやすい。張り出し部3の先端部が角部3aとなっているので、シール溝4内に押し込むときに抵抗が高いことが欠点であるが、一旦、シール溝4内に嵌れば、角部3aにより固着力が高くなり、シール溝4から抜けだし難い。したがって、本体リング2の内周に設ける数を少なくすることができる。

【0042】

図2(b)に示す張り出し部3Aは、図2(a)に示すものに対し、先端部が面取りされて半円形に形成されているので、シール溝4内に押し込むときに容易に押し込める。

【0043】

図2(c)に示す張り出し部3Bは、図2(b)に示すものに対し、本体リング2との結合部の肉厚が本体リング2Bに近づくほど厚くしているため、張り出し部3Bの剛性が高くなる。又、シール溝4内に押し込むときに張り出し部3Bが折れ曲がることがないために、組立後のシールリング1Bの全体が安定すると共に、シール溝4に対する大きな固着力が得られる。本実施態様は、シール溝への挿入容易性の改善と固着力増大の折衷案である。

【0044】

図2(d)に示す張り出し部3Cは、図2(c)に示すものに対し、張り出し部3Cの肉厚を二つの丸山状にすることにより、張り出し部3Cの肉厚を厚くしている。そのため、張り出し部3Cの剛性が高くなり、シール溝4内に押し込むときに折れ曲がることがなく、挿入後のシールリングが安定すると共に、シール溝に対する大きな固着力が得られる。この実施態様は、シール溝4への挿入性の改善と固着力増大の両立案である。この変形例は、図3(c)の張り出し部3Bよりも更に高い剛性が要求される場合に適する。

【0045】

図2(e)に示す張り出し部3Dは、張り出し部3Dを3つ山にしている。このため、シール溝4内内に挿入したときに張り出し部3Dが安定する。

【0046】

図2(f)に示す張り出し部3Eは、張り出し部3Eを耳山状にしたもので、張り出し部3Eの剛性を下げ、シール溝4への挿入性や溝内での安定性が要求される場合に適する。

【0047】

図2(g)に示す張り出し部3Fは、図2(a)に示した角山タイプの張り出し部3の先端部3aを面取りしてエッジ状にしたもので、シール溝4内への挿入が容易である。シールリング1Fの全体のゴム硬度が高いために張り出し部3Fの剛性が小さいことが要求される場合に適する。

【0048】

図2(h)に示す張り出し部3Gは、図2(b)に示した丸山タイプの張り出し部3Aをシール溝4の溝底4b(図1(c)参照)方向に偏位させたものである。

【0049】

よって、シール溝4に挿入したときに、図2(b)の丸山タイプの張り出し部3Aでは本体リング2が半分程度溝内に入ってから締め代が発生するのに対し、本変形例では張り出し部3Gの位置が底部にあるので、このシールリング1Gを少し溝内に挿入した段階で締め代が発生する。

【0050】

したがって、作業の初期段階でシールリング1Gがシール溝4内に固定されることから作業性が向上する。

【0051】

図2(i)に示す張り出し部3Hは、前述の図2(h)の偏心丸山タイプの張り出し部3Gに対して、先端部形状を傾斜面3hにしたものである。よって、シール溝内への挿入がこの傾斜面3hに沿って挿入できるため容易になる。

【0052】

又、傾斜面3hの山頂部は鋭角であり、前述の偏心丸山タイプの張り出し部3Gに比べて、局部的な面圧が高くなり、溝壁面に食いつく形になり、溝から抜けにくくなるという効果がある。本体リングが異形Oリング等で溝内に確実に本体リングを保持したい場合に適する。

【0053】

なお、以上の張り出し部3〜3iは、本体リング2〜2Hの形状がいずれも円形であり、張り出し部3〜3Hの先端部がシールリングの中心方向に向かって細く形成されて点において共通する。以上に述べた張り出し部3〜3iは、適宜組み合わせて使用することもできる。

【0054】

図3は、本体リング2の種々の形状を説明する断面図で、図2(a)は比較のために示した図2(b)のシールリング1Aの横断面図、図3(b)〜図3(f)は、その変形例の横断面図である。

【0055】

以下の説明では、張り出し部3Aの断面形状は説明の便宜上、全て半円形としてあり、シールリング1I〜1Nの図示しないシール面は、全て張り出し部3Aと反対側にあるものとする。

【0056】

まず、図3(a)の本体リング2Iは、一般に用いられる最も汎用的な円形断面のリングであり、成形金型の加工が容易である。

【0057】

図3(b)の本体リング2Jは、断面形状がD形をした、いわゆるDリングであり、剛性が高く、高い流体圧力を封止する場合に適する。

【0058】

図3(c)の本体リング2Kは、断面形状がX形をしており、図3(a)の本体リング2Iに比べてシール面が2箇所となり、被シール流体に対する密封性が高いといえる。

【0059】

又、運動用シールリングとして用いた場合、本体リング2k部分で発生し易いシール溝4内での転動や捩れが発生せず、密封安定性と耐久信頼性が高い。但し、金型の加工は難しくなる。

【0060】

図3(d)の本体リング2Lは、前述のDリングタイプの本体リング2Jの頂部を三角山状に形成して、いわゆるペンタシールとしたもので、三角山部での面圧を高め、シール溝との密封性を向上させたものである。

【0061】

図3(e)の本体リング2Mは、前述のペンタシール形の本体リング2Lに対し、三角山の形状を非対称としたもので、密封性を確実に実現したい場合に適する。

【0062】

図3(f)の本体リング2Nは、断面をU字状に形成した、いわゆるUリングタイプのもので、断面形状をU形にしているので、図の左右方向に容易に変形する。したがって、例えば張り出し部3Aをシール溝の奥側でなく、手前側になるように位置させれば、容易にシール溝4の中に押し込むことができる。

【0063】

すなわち、組立時シート面間の押圧力を小さくでき、作業性が向上する。そして、被シール流体の内圧が加われば、U形の本体リング2Nが図の左右方向に開き、いわゆるセルフシールをすることができる。一般に本態様のリングが平面シール用に使用されることは少ないが、特殊用途の場合は使用することができる。

【実施例2】

【0064】

図4(a)は、本発明に係る平面用シールリング1Oの他例の平面図、図4(b)は、その横断面図、図4(c)は、図1(b)のQ部にシール溝4の横断面を併記した拡大断面図、図4(d)は、図4(c)のシール溝4内に本発明のシールリング1Oを装着した場合に作用する被シール流体の内圧分布及び溝内発生面圧分布図である。

【0065】

図において、前述の実施例1は、封止すべき被シール流体の圧力がシールリング1の内部に作用する内圧タイプのものであったが、本実施例のシールリングは、被シール流体の圧力がシールリング1Oの外部に作用する外圧タイプのものである。

【0066】

本実施例のシールリング1Oが実施例1のシールリング1と異なる点は、実施例1のシールリング1の張り出し部3が本体リング2の半径側の内周面に一体に設けられていたのに対し、本実施例のシールリング1Oは、その張り出し部3Iの全てが本体リング2Oの外周面に設けられ、シール溝4の挿入に際しては、本体リング2Oをシール溝4の内径側内壁面4cに向けて押圧し、張り出し部3Iを外径側内壁面4aに向けて突っ張らせること、及びシールリング1Oの組み立て後は被シール流体の圧力が本体リング2Oの外周面から内周面方向に向って作用することであり、その他の点についは実施例1と同様であるのでここでの説明は省略する。

【0067】

このような外圧タイプのシールリング1Oも本発明の範囲に含まれ、実施例1のシールリング1と同様の作用効果を奏することができる。

【実施例3】

【0068】

図5(a)は、本発明に係る平面用シールリング1Pの他例の平面図、図5(b)は、その横断面図、図5(c)は、図5(b)のR部にシール溝4の横断面を併記した拡大断面図である。

【0069】

図において、本実施例のシールリング1Pは、前述した実施例1、2のシールリング1、1Oの平面視形状が円形であったのに対し、本実施例のシールリング1Pはその平面視形状が逆ハート形の非円形のもので、被シール流体が内圧タイプのものである。

【0070】

このように、本発明のシールリング1Pは、本体リングの形状についても流体機器のシール部の形状に対応して種々の形状のものとすることができ、張り出し部3Iを本体リング2Pの内周面に適宜数設けることにより、効果的に被シール流体を封止できる。本実施例においても言及しない点は、実施例1の場合と同様である。

【実施例4】

【0071】

図6は、三次元形状をした本発明の平面用シールリング1Qの斜視図、図7は、図6のシールリング1Qを装着するシール溝4Aの斜視図である。

【0072】

図6に示すように、本実施例のシールリング1Qは、被シール流体の圧力が内圧タイプのもので、その横断面形状は略楕円形をしており、図7の溝幅方向の全幅はW2に形成されている。この幅W2は、実施例1〜3のものと同様、図7の溝幅W3よりも少し大きい関係になっている。

【0073】

このシールリング1Qの全体形状は、対抗する張り出し部3k間の寸法がLに成形され、全体として階段状の三次元形状に形成されているものである。

【0074】

そして、図7に示すように、このシールリング1Qは、同様の三次元形状をしたシール溝4Aに装着される。

【0075】

このように、本発明のシールリングは、円形や逆ハート形などの非円形の平面的なものに止まらず、シールリングの全体が三次元形状のものにも適用でき、被シール流体を確実に封止できることは勿論、これらのものは概してシールリング1Qの周長が長いから、前述した装着の作業性が大幅に改善される効果を有する。

【図面の簡単な説明】

【0076】

【図1】図1(a)は、本発明に係る平面用シールリングの平面図、図1(b)は、その横断面図、図1(c)は、図1(b)のP部にシール溝の横断面を併記した拡大断面図、図1(d)は、図1(c)のシール溝内に本発明のシールリングを装着した場合に作用する被シール流体の内圧分布及び溝内発生面圧分布図である。

【図2】図2(a)は、図1の平面用シールリングの張り出し部の横断面図、図4(b)〜図2(i)は、その変形例の横断面図である。

【図3】図3(a)は、図1の平面用シールリングの本体部の横断面図、図3(b)〜図3(f)は、その変形例の横断面図である。

【図4】図4(a)は、本発明に係る平面用シールリングの他例の平面図、図4(b)は、その横断面図、図4(c)は、図1(b)のQ部にシール溝の横断面を併記した拡大断面図、図4(d)は、図4(c)のシール溝内に本発明のシールリングを装着した場合に作用する被シール流体の内圧分布及び溝内発生面圧分布図である。

【図5】図5(a)は、本発明に係る平面用シールリングの他例の平面図、図5(b)は、その横断面図、図5(c)は、図5(b)のR部にシール溝の横断面を併記した拡大断面図である。

【図6】三次元形状をした本発明の平面用シールリングの斜視図である。

【図7】図6の平面用シールリングを装着するシール溝の斜視図である。

【図8】図8(a)は、従来のシール構造の横断面図、図8(b)は、図8(a)のシール構造に用いられているシールリングの横断面図、図8(c)は、図8(b)のシールリングの横断面図、図8(d)は、図8(a)のOリングとシール溝の横断面とを併記した拡大断面図である。

【図9】図9(a)は、従来のシールリングの横断面図、図9(b)は、その横断面図、図9(c)は、図9(b)のシールリングにシール溝の横断面を併記した拡大断面図である。

【符号の説明】

【0077】

1〜1Q 平面用シールリング(本発明)

2〜2Q 本体リング

3〜3k 張り出し部(鍔部)

4 シール溝

4a 外径側内壁面

4b シール溝底

4c 内径側内壁面

T 張り出し部の厚さ

W、W3 シール溝の幅

W1、W2 シールリングの全幅

【技術分野】

【0001】

本発明は、例えば油圧機器や空圧機器等における作動流体のシール構造に関し、詳しくはシール溝内に装着されたOリングやDリングのように、圧縮による締め代を与えてシールするスクイズタイプの平面用シールリングに関する。

【背景技術】

【0002】

従来より、例えば油圧、空圧機器等における作動流体の密封手段として、或いは配管内を流れる送液流体の漏れ防止手段として、接液部に環状のシール溝を形成し、これに平面シール用Oリングを装着して封止するシール方法が採用されてきた。

【0003】

これを図示したのが、図8(a)の通常良く知られている配管シール構造50である。

【0004】

このシール構造50は、図8(b)及び図8(c)に示すように、断面円形の平面シール用Oリング51を、一方のフランジ52の合わせ面55(以後、「被シール面」という場合もある。)に形成された環状シール溝53に挿入し、これに他方のフランジ54の合わせ面56(以後、「シール面」という場合もある。)を宛がい、両合わせ面55、56が密着するまでボルト57を捩じ込んで固定したものである。

【0005】

そして、Oリング51が環状シール溝53に適正に装着された後は、Oリング51は環状シール溝53内の外径側内壁面53a、溝底面53c、他方フランジ54のシール面56の3平面に密着して、被シール流体の漏れを防止することになる。

【0006】

このようなシール構造50は、図のフランジ配管接続部に限らず、およそ液体、気体等の流体を扱う機器ならば、あらゆるシール部で採用されている一般的なシール構造である。

【0007】

しかしながら、上記シール構造50は、Oリング51を環状シール溝53に装着する前の状態においては、以下に述べる問題があった。

【0008】

すなわち、図8(d)は、Oリング51を環状シール溝53に装着する前の状態における環状シール溝53の断面寸法と、自由状態のOリング51の外径dとの寸法関係を示した断面図である。図示の通り、Oリング51を装着する環状シール溝53の深さHは、Oリング51に圧縮による締め代を付与するためにOリング51の周方向断面直径dよりも浅く、かつ、環状シール溝53の半径方向の幅Wは、Oリング51の周方向断面直径dよりも広く形成されている。すなわち、これら寸法は図示のごとくH<d<Wの関係にある。そのために、二点鎖線で示す環状シール溝53内部にOリング51が挿入されると、Oリング51は、溝幅W方向のOリング内周部51aと、環状シール溝53の内周側内壁面53bとの間に若干の隙間Sを残した状態で、溝深さH方向に少なくとも締め代分(d−H)だけ突出した状態となり、加えて環状シール溝53の外径側内壁面53aには、拡径しようとするOリング51の押圧力が常時作用するため、Oリング51の溝深さH方向の位置は非常に不安定な状態になる。

【0009】

したがって、図8(d)のように、被シール面55が垂直面であったり、傾斜面であったりすると、Oリング重量や組立中の何らかのショックによって、Oリング51の一部が環状シール溝53からはみ出すことがある。又、組立後の環状シール溝53においても、シール面56の環状シール溝53に対する封鎖圧力が不十分であると、被シール流体の負荷圧力によってOリング51が接合面にはみ出す場合がある。Oリング51の一部がシール面56からはみ出すと、当該食み出し部分がシール面56によって噛み込まれ、その部分が切断又は塑性変形するために再使用ができなくなる。

【0010】

流体機器の組立中にこのようなトラブルが生じると、作業者はシール面56を解体し、新しいOリング51への交換を余儀なくされ、その間生産性が落ちる。

【0011】

そこで、特許文献1では、図9(a)及び図9(b)に示すように、Oリング59の半径方向の内外周面に先端部が丸い山状の張り出し部59a、59bをOリング本体59の全周に渡って設けている。

【0012】

そして、図9(c)に示すように、横断面の溝幅方向の長さW1を溝幅寸法Wより僅かに大きく設定している。このため、Oリング60の組立時には溝幅の全範囲を埋めるように圧入固定できるため、Oリング60のはみだしや噛み込みを防止できる。なお、Oリング60は、特許文献1の図3に示されたOリングとは張り出し部の位置が90度異なるが、溝幅方向に張り出し部を設けるという意味では同一思想のものである。

【0013】

しかしながら、この特許文献1のOリング60は、周方向のどの位置の横断面においても同じ形状をしているので、以下のような問題がある。

【0014】

まず、溝幅に対して、Oリング60の半径方向の幅を大きくしていることが特徴なので、組立時においては当然のことながら、Oリングのシール溝4内への押し込み作業がOリングの全周に渡って必要になる。この作業は、従来の、Oリングを溝の中に挿入するだけの作業に比べて、当然、押し込み作業の分だけ余計に時間がかかり、その分作業性が落ちる。

【0015】

又、一般にOリングは流体が作動油の場合はその油によって膨潤することから、従来のOリング60は、Oリングの設計断面積は溝の断面積に対し、一般に85%程度に設計される。

【0016】

しかし、張り出し部59a、59bを設けることでOリングの断面積が増大するので、使用できる作動油の種類が膨潤の少ないものに限定される。又は、作動油の種類を限定しない場合には、溝の断面積を増大させなければならず標準外寸法の溝を設計しなければならない。

【0017】

いずれにしても、特許文献1のOリング60は汎用性が低下することから、用途が限定される。

【0018】

【特許文献1】実開平4−122802号公報(図3の符号36b)

【発明の開示】

【発明が解決しようとする課題】

【0019】

本発明は、このような事情に鑑みてなされたもので、流体機器類の組立中或いは組立後のシール溝からシールリングがはみ出すことや、シール面に噛み込まれることのない平面用シールリングであって、シール溝への組立作業が容易な平面用シールリングを提供することを目的とする。

【課題を解決するための手段】

【0020】

上記課題を解決するため、本発明の平面用シールリングは、平面内に設けられたシール溝内に装着される平面用シールリングであって、このシールリングの装着溝幅方向のうち、被シール流体の圧力の加わる側に、シール溝幅方向に伸びる鍔状の張り出し部をシールリングの周方向に沿って一部の長さ範囲でシールリングと一体に設けるとともに、この張り出し部を含む溝幅方向の寸法(W1)を、シール溝の溝幅(W)よりも僅かに大きくしたこと(W1>W)を特徴とする。

【発明の効果】

【0021】

本発明の平面用シールリングによれば、被シール流体の圧力の加わる側に、シール溝幅方向に伸びる鍔状の張り出し部をシールリングの周方向に沿って一部の長さ範囲でシールリングと一体に設けるとともに、この張り出し部を含む溝幅方向の寸法を、シール溝の溝幅よりも僅かに大きくしたので、溝内に圧入した張り出し部がシールリングをシール溝内周面に適切な押圧力で押圧して(或いは突っ張ることによって)保持するとともに、張り出し部が設けられていない部分は張り出し部分によってシール溝内に引き込まれる。

【0022】

したがって、流体機器のシール部の組立中及び組立後におけるシールリングのはみ出しや噛み込みを防止でき、確実にシールリングの封止機能を発揮することができる。

【0023】

又、本発明のシールリングは、張り出し部が周方向の一部に設けてあるので、作業者は張り出し部が設けられてある部位のみを溝内に圧入すればよく、全周を圧入しなければならない従来技術に比べて溝内への圧入作業を容易、かつ迅速に進めることができ、組立の作業性が格段に向上する。

【発明を実施するための最良の形態】

【0024】

以下、本発明を実施するための最良の形態(実施例)を、実施例の図面を参照して説明する。

【実施例1】

【0025】

図1(a)は、本発明に係る平面用シールリング(以下、単に「シールリング」という。)1の平面図、図1(b)は、その横断面図、図1(c)は、図1(b)のシールリングのP部にシール溝4の横断面を併記した拡大断面図、図1(d)は、図1(c)のシール溝内に本発明のシールリング1を装着した場合に作用する被シール流体の内圧分布及び溝内発生面圧分布図である。なお、本実施例は、封止すべき被シール流体の圧力がシールリング1の内部に作用する、いわゆる内圧タイプのものである。

【0026】

図において、シールリング1は、断面円形の環状リングである本体リング2と、本体リング2の半径方向の内部側に顎状に突出する張り出し部3とからなる。

【0027】

本体リング2は、通常、被シール流体のシール用リングとして用いられる環状の弾性体で、その断面形状やその寸法等は、特に限定するものではなく任意である。すなわち、シール溝の断面形状や被シール流体の圧力に応じて種々のものを用いることができる。

【0028】

張り出し部3は、シールリング1を図1(c)のシール溝4に装着する際に、この部位3をシール溝4の外径側内周面4aに押圧して圧入するためのもので、本体リング2の周方向に沿って、長さW2で本体リング2と一体成形されている。

【0029】

張り出し部3の横断面形状は、図に示すように、本体リング2の太さdよりも小さい幅Tと、本体リング径dを含む半径方向の全幅寸法がW1となる矩形状に形成されている。なお、この張り出し部の断面形状は、後述するように種々の形状のものを採用することができる。

【0030】

又、張り出し部3とシール溝4との関係は、張り出し部3がシール溝4の溝幅方向に伸びるような位置関係にあり、張り出し部3を含む溝幅方向の寸法W1がシール溝4の溝幅Wよりも僅かに大きく、W1>Wの関係にされている点に特徴を有する。

【0031】

又、張り出し部3の配設数は、本実施例では本体リング2の内周に8個のものが等分に配置されているが、特に制約はなく、本体リング2の周長(呼び径)や本体リング2の弾性の程度に応じて増減することができる。

【0032】

次に、本発明の作用効果を説明する。

【0033】

本発明のシールリング1は、以上に述べた構成としたので、本体リング2の全体をシール溝4に挿入する際には、シールリング1の全幅W1が僅かにシール溝幅Wよりも大きくしてあるので、シール溝4内への挿入形態は圧入となる。

【0034】

作業者が張り出し部3をつまんでシール溝4内に圧入し、溝底4b方向に圧入すると、シールリング1の張り出し部3がシール溝4の外径側内壁面4aに対して突っ張るので当該圧入部分が溝内に固定される。この時、張り出し部3以外の部分は張り出し部3に引っ張られて、溝4内に収まる。このような手順で順次、全ての張り出し部3をシール溝4内に押し込む。

【0035】

ここで、張り出し部3の配設数が少ない場合は、張り出し部3間に位置する本体リング2が浮き出るが、この場合は既に張り出し部3の位置がシール溝4内に固定されているので、浮き上がっている部分のみをシール溝4内に圧入すればよく、シールリング1を周方向の全周に亘って溝内に強固に保持することができる。

【0036】

この場合、前述した特許文献1のシールリング60に比べて本発明のシールリング1は、全周をシール溝4内に押圧する必要がなく、張り出し部3が設けられている部位のみでよいので、装着の作業性が格段に改善される。

【0037】

又、シール溝4の溝幅Wは、従来通りのものでよく、設計変更を要しない。

【0038】

その結果、図1(d)に示すように、シールリング1に被シール流体の圧力が作用しても、本体リング2の周方向の全周に張り出し部59a、59bを設けた従来リングに比べて満遍なく流体圧が行き渡るため、シール溝4の対抗面間で均一な面圧分布が得られ、確実に被シール流体を封止することができる。

【0039】

次に、図2は、前述した張り出し部3の種々の形状を説明する断面図で、図2(a)は比較のために示した図1(c)のシールリング1の横断面図、図2(b)〜図2(i)は、その変形例の横断面図である。

【0040】

このように、張り出し部3は、以下に述べる種々の形状のものにすることができるがそれぞれ特有の作用効果を有するため、以下に順次、説明する。

【0041】

図において、図2(a)に示す本実施例の張り出し部3は、横断面が矩形であるため、成形金型の加工がしやすい。張り出し部3の先端部が角部3aとなっているので、シール溝4内に押し込むときに抵抗が高いことが欠点であるが、一旦、シール溝4内に嵌れば、角部3aにより固着力が高くなり、シール溝4から抜けだし難い。したがって、本体リング2の内周に設ける数を少なくすることができる。

【0042】

図2(b)に示す張り出し部3Aは、図2(a)に示すものに対し、先端部が面取りされて半円形に形成されているので、シール溝4内に押し込むときに容易に押し込める。

【0043】

図2(c)に示す張り出し部3Bは、図2(b)に示すものに対し、本体リング2との結合部の肉厚が本体リング2Bに近づくほど厚くしているため、張り出し部3Bの剛性が高くなる。又、シール溝4内に押し込むときに張り出し部3Bが折れ曲がることがないために、組立後のシールリング1Bの全体が安定すると共に、シール溝4に対する大きな固着力が得られる。本実施態様は、シール溝への挿入容易性の改善と固着力増大の折衷案である。

【0044】

図2(d)に示す張り出し部3Cは、図2(c)に示すものに対し、張り出し部3Cの肉厚を二つの丸山状にすることにより、張り出し部3Cの肉厚を厚くしている。そのため、張り出し部3Cの剛性が高くなり、シール溝4内に押し込むときに折れ曲がることがなく、挿入後のシールリングが安定すると共に、シール溝に対する大きな固着力が得られる。この実施態様は、シール溝4への挿入性の改善と固着力増大の両立案である。この変形例は、図3(c)の張り出し部3Bよりも更に高い剛性が要求される場合に適する。

【0045】

図2(e)に示す張り出し部3Dは、張り出し部3Dを3つ山にしている。このため、シール溝4内内に挿入したときに張り出し部3Dが安定する。

【0046】

図2(f)に示す張り出し部3Eは、張り出し部3Eを耳山状にしたもので、張り出し部3Eの剛性を下げ、シール溝4への挿入性や溝内での安定性が要求される場合に適する。

【0047】

図2(g)に示す張り出し部3Fは、図2(a)に示した角山タイプの張り出し部3の先端部3aを面取りしてエッジ状にしたもので、シール溝4内への挿入が容易である。シールリング1Fの全体のゴム硬度が高いために張り出し部3Fの剛性が小さいことが要求される場合に適する。

【0048】

図2(h)に示す張り出し部3Gは、図2(b)に示した丸山タイプの張り出し部3Aをシール溝4の溝底4b(図1(c)参照)方向に偏位させたものである。

【0049】

よって、シール溝4に挿入したときに、図2(b)の丸山タイプの張り出し部3Aでは本体リング2が半分程度溝内に入ってから締め代が発生するのに対し、本変形例では張り出し部3Gの位置が底部にあるので、このシールリング1Gを少し溝内に挿入した段階で締め代が発生する。

【0050】

したがって、作業の初期段階でシールリング1Gがシール溝4内に固定されることから作業性が向上する。

【0051】

図2(i)に示す張り出し部3Hは、前述の図2(h)の偏心丸山タイプの張り出し部3Gに対して、先端部形状を傾斜面3hにしたものである。よって、シール溝内への挿入がこの傾斜面3hに沿って挿入できるため容易になる。

【0052】

又、傾斜面3hの山頂部は鋭角であり、前述の偏心丸山タイプの張り出し部3Gに比べて、局部的な面圧が高くなり、溝壁面に食いつく形になり、溝から抜けにくくなるという効果がある。本体リングが異形Oリング等で溝内に確実に本体リングを保持したい場合に適する。

【0053】

なお、以上の張り出し部3〜3iは、本体リング2〜2Hの形状がいずれも円形であり、張り出し部3〜3Hの先端部がシールリングの中心方向に向かって細く形成されて点において共通する。以上に述べた張り出し部3〜3iは、適宜組み合わせて使用することもできる。

【0054】

図3は、本体リング2の種々の形状を説明する断面図で、図2(a)は比較のために示した図2(b)のシールリング1Aの横断面図、図3(b)〜図3(f)は、その変形例の横断面図である。

【0055】

以下の説明では、張り出し部3Aの断面形状は説明の便宜上、全て半円形としてあり、シールリング1I〜1Nの図示しないシール面は、全て張り出し部3Aと反対側にあるものとする。

【0056】

まず、図3(a)の本体リング2Iは、一般に用いられる最も汎用的な円形断面のリングであり、成形金型の加工が容易である。

【0057】

図3(b)の本体リング2Jは、断面形状がD形をした、いわゆるDリングであり、剛性が高く、高い流体圧力を封止する場合に適する。

【0058】

図3(c)の本体リング2Kは、断面形状がX形をしており、図3(a)の本体リング2Iに比べてシール面が2箇所となり、被シール流体に対する密封性が高いといえる。

【0059】

又、運動用シールリングとして用いた場合、本体リング2k部分で発生し易いシール溝4内での転動や捩れが発生せず、密封安定性と耐久信頼性が高い。但し、金型の加工は難しくなる。

【0060】

図3(d)の本体リング2Lは、前述のDリングタイプの本体リング2Jの頂部を三角山状に形成して、いわゆるペンタシールとしたもので、三角山部での面圧を高め、シール溝との密封性を向上させたものである。

【0061】

図3(e)の本体リング2Mは、前述のペンタシール形の本体リング2Lに対し、三角山の形状を非対称としたもので、密封性を確実に実現したい場合に適する。

【0062】

図3(f)の本体リング2Nは、断面をU字状に形成した、いわゆるUリングタイプのもので、断面形状をU形にしているので、図の左右方向に容易に変形する。したがって、例えば張り出し部3Aをシール溝の奥側でなく、手前側になるように位置させれば、容易にシール溝4の中に押し込むことができる。

【0063】

すなわち、組立時シート面間の押圧力を小さくでき、作業性が向上する。そして、被シール流体の内圧が加われば、U形の本体リング2Nが図の左右方向に開き、いわゆるセルフシールをすることができる。一般に本態様のリングが平面シール用に使用されることは少ないが、特殊用途の場合は使用することができる。

【実施例2】

【0064】

図4(a)は、本発明に係る平面用シールリング1Oの他例の平面図、図4(b)は、その横断面図、図4(c)は、図1(b)のQ部にシール溝4の横断面を併記した拡大断面図、図4(d)は、図4(c)のシール溝4内に本発明のシールリング1Oを装着した場合に作用する被シール流体の内圧分布及び溝内発生面圧分布図である。

【0065】

図において、前述の実施例1は、封止すべき被シール流体の圧力がシールリング1の内部に作用する内圧タイプのものであったが、本実施例のシールリングは、被シール流体の圧力がシールリング1Oの外部に作用する外圧タイプのものである。

【0066】

本実施例のシールリング1Oが実施例1のシールリング1と異なる点は、実施例1のシールリング1の張り出し部3が本体リング2の半径側の内周面に一体に設けられていたのに対し、本実施例のシールリング1Oは、その張り出し部3Iの全てが本体リング2Oの外周面に設けられ、シール溝4の挿入に際しては、本体リング2Oをシール溝4の内径側内壁面4cに向けて押圧し、張り出し部3Iを外径側内壁面4aに向けて突っ張らせること、及びシールリング1Oの組み立て後は被シール流体の圧力が本体リング2Oの外周面から内周面方向に向って作用することであり、その他の点についは実施例1と同様であるのでここでの説明は省略する。

【0067】

このような外圧タイプのシールリング1Oも本発明の範囲に含まれ、実施例1のシールリング1と同様の作用効果を奏することができる。

【実施例3】

【0068】

図5(a)は、本発明に係る平面用シールリング1Pの他例の平面図、図5(b)は、その横断面図、図5(c)は、図5(b)のR部にシール溝4の横断面を併記した拡大断面図である。

【0069】

図において、本実施例のシールリング1Pは、前述した実施例1、2のシールリング1、1Oの平面視形状が円形であったのに対し、本実施例のシールリング1Pはその平面視形状が逆ハート形の非円形のもので、被シール流体が内圧タイプのものである。

【0070】

このように、本発明のシールリング1Pは、本体リングの形状についても流体機器のシール部の形状に対応して種々の形状のものとすることができ、張り出し部3Iを本体リング2Pの内周面に適宜数設けることにより、効果的に被シール流体を封止できる。本実施例においても言及しない点は、実施例1の場合と同様である。

【実施例4】

【0071】

図6は、三次元形状をした本発明の平面用シールリング1Qの斜視図、図7は、図6のシールリング1Qを装着するシール溝4Aの斜視図である。

【0072】

図6に示すように、本実施例のシールリング1Qは、被シール流体の圧力が内圧タイプのもので、その横断面形状は略楕円形をしており、図7の溝幅方向の全幅はW2に形成されている。この幅W2は、実施例1〜3のものと同様、図7の溝幅W3よりも少し大きい関係になっている。

【0073】

このシールリング1Qの全体形状は、対抗する張り出し部3k間の寸法がLに成形され、全体として階段状の三次元形状に形成されているものである。

【0074】

そして、図7に示すように、このシールリング1Qは、同様の三次元形状をしたシール溝4Aに装着される。

【0075】

このように、本発明のシールリングは、円形や逆ハート形などの非円形の平面的なものに止まらず、シールリングの全体が三次元形状のものにも適用でき、被シール流体を確実に封止できることは勿論、これらのものは概してシールリング1Qの周長が長いから、前述した装着の作業性が大幅に改善される効果を有する。

【図面の簡単な説明】

【0076】

【図1】図1(a)は、本発明に係る平面用シールリングの平面図、図1(b)は、その横断面図、図1(c)は、図1(b)のP部にシール溝の横断面を併記した拡大断面図、図1(d)は、図1(c)のシール溝内に本発明のシールリングを装着した場合に作用する被シール流体の内圧分布及び溝内発生面圧分布図である。

【図2】図2(a)は、図1の平面用シールリングの張り出し部の横断面図、図4(b)〜図2(i)は、その変形例の横断面図である。

【図3】図3(a)は、図1の平面用シールリングの本体部の横断面図、図3(b)〜図3(f)は、その変形例の横断面図である。

【図4】図4(a)は、本発明に係る平面用シールリングの他例の平面図、図4(b)は、その横断面図、図4(c)は、図1(b)のQ部にシール溝の横断面を併記した拡大断面図、図4(d)は、図4(c)のシール溝内に本発明のシールリングを装着した場合に作用する被シール流体の内圧分布及び溝内発生面圧分布図である。

【図5】図5(a)は、本発明に係る平面用シールリングの他例の平面図、図5(b)は、その横断面図、図5(c)は、図5(b)のR部にシール溝の横断面を併記した拡大断面図である。

【図6】三次元形状をした本発明の平面用シールリングの斜視図である。

【図7】図6の平面用シールリングを装着するシール溝の斜視図である。

【図8】図8(a)は、従来のシール構造の横断面図、図8(b)は、図8(a)のシール構造に用いられているシールリングの横断面図、図8(c)は、図8(b)のシールリングの横断面図、図8(d)は、図8(a)のOリングとシール溝の横断面とを併記した拡大断面図である。

【図9】図9(a)は、従来のシールリングの横断面図、図9(b)は、その横断面図、図9(c)は、図9(b)のシールリングにシール溝の横断面を併記した拡大断面図である。

【符号の説明】

【0077】

1〜1Q 平面用シールリング(本発明)

2〜2Q 本体リング

3〜3k 張り出し部(鍔部)

4 シール溝

4a 外径側内壁面

4b シール溝底

4c 内径側内壁面

T 張り出し部の厚さ

W、W3 シール溝の幅

W1、W2 シールリングの全幅

【特許請求の範囲】

【請求項1】

平面内に設けられたシール溝内に装着される平面用シールリングであって、

このシールリングの装着溝幅方向のうち、被シール流体の圧力の加わる側に、

シール溝幅方向に伸びる鍔状の張り出し部をシールリングの周方向に沿って一部の長さ範囲でシールリングと一体に設けるとともに、

この張り出し部を含む溝幅方向の寸法(W1)を、シール溝の溝幅(W)よりも僅かに大きくしたこと(W1>W)を特徴とする平面用シールリング。

【請求項2】

鍔状の張り出し部の半径方向の横断面形状は、幅(T)がシールリングの半径方向の横断面における最大外形寸法(d)よりも狭く、かつ、先端部がシールリングの中心方向に向かって細く形成されてなるものであることを特徴とする請求項1に記載の平面用シールリング。

【請求項3】

鍔状の張り出し部以外の部分の半径方向の横断面形状が円形であることを特徴とする請求項1又は2に記載の平面用シールリング。

【請求項4】

鍔状の張り出し部以外の部分の半径方向の横断面形状が非円形であることを特徴とする請求項1〜3のうちのいずれか1項に記載の平面用シールリング。

【請求項5】

シーリングの全体が、三次元的に構成されたことを特徴とする請求項1〜4のうちのいずれか1項に記載の平面用シールリング。

【請求項1】

平面内に設けられたシール溝内に装着される平面用シールリングであって、

このシールリングの装着溝幅方向のうち、被シール流体の圧力の加わる側に、

シール溝幅方向に伸びる鍔状の張り出し部をシールリングの周方向に沿って一部の長さ範囲でシールリングと一体に設けるとともに、

この張り出し部を含む溝幅方向の寸法(W1)を、シール溝の溝幅(W)よりも僅かに大きくしたこと(W1>W)を特徴とする平面用シールリング。

【請求項2】

鍔状の張り出し部の半径方向の横断面形状は、幅(T)がシールリングの半径方向の横断面における最大外形寸法(d)よりも狭く、かつ、先端部がシールリングの中心方向に向かって細く形成されてなるものであることを特徴とする請求項1に記載の平面用シールリング。

【請求項3】

鍔状の張り出し部以外の部分の半径方向の横断面形状が円形であることを特徴とする請求項1又は2に記載の平面用シールリング。

【請求項4】

鍔状の張り出し部以外の部分の半径方向の横断面形状が非円形であることを特徴とする請求項1〜3のうちのいずれか1項に記載の平面用シールリング。

【請求項5】

シーリングの全体が、三次元的に構成されたことを特徴とする請求項1〜4のうちのいずれか1項に記載の平面用シールリング。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−298246(P2008−298246A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−147585(P2007−147585)

【出願日】平成19年6月4日(2007.6.4)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年6月4日(2007.6.4)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

[ Back to top ]