床暖房パネルの製造方法

【課題】コストの低減を図れ、熱媒体流通管配設用の溝同士の間隔を狭くすることができる薄型の床暖房パネルの製造方法を提供する。

【解決手段】断熱材からなる基材を作製する基材作製工程と、上面視において曲線状の前記溝が基材に形成されるように打ち抜き部材を基材の上面から下面まで打ち抜くプレス工程と、打ち抜かれた基材が打ち抜き部材を打ち抜かれる前の外形を維持できるように基材の表面又は裏面の一部又は全部に粘着シートを貼る固定工程と、固定された基材から溝となる部分の断熱材を取り除いて曲線部分を作製する曲線部分作製工程と、を備える、床暖房パネルの製造方法とする。

【解決手段】断熱材からなる基材を作製する基材作製工程と、上面視において曲線状の前記溝が基材に形成されるように打ち抜き部材を基材の上面から下面まで打ち抜くプレス工程と、打ち抜かれた基材が打ち抜き部材を打ち抜かれる前の外形を維持できるように基材の表面又は裏面の一部又は全部に粘着シートを貼る固定工程と、固定された基材から溝となる部分の断熱材を取り除いて曲線部分を作製する曲線部分作製工程と、を備える、床暖房パネルの製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コストの低減を図れ、熱媒体流通管配設用の溝同士の間隔を狭くすることができ、作製が容易な薄型の床暖房パネルの製造方法に関するものである。

【背景技術】

【0002】

従来、温暖地方の寒冷期および寒冷地の住宅などの構造物における居住空間の居住性を向上させる目的で、多様な暖房技術が提案され、実用化されている。その大部分は、居住空間の床面に配置する床暖房システムである。床暖房システムの例としては、発泡合成樹脂製板状体や木製板状体などを基体としており、その一方の面に刻設された溝に熱媒体流通管を埋設し、これらの表面を、アルミニウム箔などの可撓性薄板(均熱板)で被覆した構造の床暖房パネルを備えるものが挙げられる。これは、床暖房システムの床暖房パネルに配設された熱媒体流通管を流れる熱媒体によって、床暖房パネルの上面に貼り付けられた床仕上げ材が暖められ、その床仕上げ材の表面からの輻射熱により、室内を暖房するものである。

【0003】

床暖房システムに備えられる発泡合成樹脂製板状体は、床暖房パネルの周りに敷き詰める一般的なダミー合板の厚さに合わせて、厚さ12mmで製造することが一般的であった。このような発泡合成樹脂製板状体を備える床暖房パネルとして、例えば、特許文献1には、発泡剤入りの溶融ポリスチレンなどを金型に入れ、溝形状を有する発泡合成樹脂製板状体を製造し、その溝に架橋ポリエチレン管などのパイプを挿入し、ヘッダーを取りつけ、均熱アルミを全体に貼ることで一体化させる床暖房パネルが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3447166号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献1に記載されているような発泡合成樹脂製板状体では、熱媒体流通管の外径と同程度の厚さとすることが困難であった。具体的には、発泡合成樹脂製板状体の厚さを熱媒体流通管の外径と同程度にすると、熱媒体流通管が配設される溝は、発泡合成樹脂製板状体を上面から下面まで貫通していることになるため、金型に原料を流し込んで形成される発泡合成樹脂製板状体では、成形後に形状を保持することが困難であるという問題があった。また、金型に原料を投入するためや、形成後に形状を保持するために、しろをつけて形成すれば、しろの分の原料が無駄になり、コストが上がるという問題があり、しろの存在比率を小さくするために、大きな発泡合成樹脂製板状体を形成した後に切断して用いるとすれば、切断する手間が余計に掛かるという問題があった。さらに、金型内で原料を行き渡らせるためには、溝と溝との間隔を狭くすることができず、大きな発泡合成樹脂製板状体しか作れないという問題もあった。

【0006】

そこで、本発明は、コストの低減を図れ、熱媒体流通管配設用の溝同士の間隔を狭くすることができ、作製が容易な薄型の床暖房パネルの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0008】

本発明は、上面側から下面側までの水平方向の断面形状が略同一である溝(2)を有するパネル(1)、溝に配設される熱媒体流通管(3)、及び、パネルの上面に接着される均熱シート(6)を備え、パネルが、溝が上面視において略直線状に形成されている直線部分(1a)と、直線部分以外の部分である曲線部分(1b)と、を備える床暖房パネル(10)の製造方法であって、断熱材からなる基材を作製する、基材作製工程(S11)と、基材作製工程において作製された基材に、上面視において曲線状の溝(2b)が形成されるように、打ち抜き部材を基材の上面から下面まで打ち抜く、プレス工程(S12)と、プレス工程において打ち抜き部材によって打ち抜かれた基材が、打ち抜き部材を打ち抜かれる前の外形を維持できるように、基材の表面又は裏面の、一部又は全部に、粘着シート(7)を貼る、固定工程(S13)と、固定工程で固定された基材から、溝となる部分の断熱材を取り除き、曲線部分(1b)を作製する、曲線部分作製工程(S14)と、基材作製工程において作製された他の基材を所定の寸法に切断し、複数の板状体を作製する、切断工程(S15)と、切断工程において作製された板状体同士を、間に略直線状の溝(2a)が形成されるように固定し、直線部分(1a)を作製する、直線部分作製工程(S16)と、複数の曲線部分及び複数の直線部分を組み合わせ、溝に熱媒体流通管を配設する、配管配設工程(S17)と、配管配設工程の後に、直線部分及び曲線部分の上面に均熱シートを接着し、直線部分及び曲線部分を一体化する、一体化工程(S18)と、を備えることを特徴とする、床暖房パネルの製造方法を提供することによって、上記課題を解決する。

【0009】

本発明において、「熱媒体流通管」とは、熱媒体を流通させられる配管であれば特に限定されない。熱媒体流通管の具体例としては、可撓性のポリエチレンなどの合成樹脂チューブや銅管を挙げることができる。

また、「均熱シート」とは、熱伝導性が高いシート状の部材を意味する。均熱シートの具体例としては、アルミニウムや銅などからなる金属箔を挙げることができる。

「パネルが、溝が上面視において略直線状に形成されている直線部分と、直線部分以外の部分である曲線部分と、を備える」とは、パネルは単一の部材からなるのではなく、複数の「直線部分」と複数の「曲線部分」を有することを意味し、「直線部分」とは、パネルを構成する板状の一部材であって、パネルが有する溝のうち上面視において略直線形状に形成された部分のみを有する部材を意味し、「曲線部分」とは、パネルを構成する板状の一部材であって、パネルが有する溝のうち上面視において曲線形状に形成された部分を有する部材を意味する。

「断熱材からなる基材を作製する、基材作製工程」とは、発泡ポリプロピレン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリウレタンなど発泡合成樹脂(断熱材)を用いて、厚さがほぼ一定の板状の部材を、目的の量と寸法に応じて複数作製する工程を意味する。

「基材に、上面視において曲線状の溝が形成されるように、打ち抜き部材を上面から下面まで打ち抜く、プレス工程」とは、熱媒体流通管が曲線状に配設される溝を基材に形成するため、板状体の上面から下面まで打ち抜き部材を貫通させる工程を意味する。本発明に用いることができる「打ち抜き部材」とは、基材を貫通することができる程度の強度を有するものであれば、特に限定されない。

「プレス工程において打ち抜き部材を入れられた基材が、打ち抜き部材を入れられる前の外形を維持できるように、基材の表面又は裏面の、一部又は全部に、粘着シートを貼る、固定工程」とは、プレス工程において打ち抜き部材を入れられた板状体から金型を抜いた後、板状体が分散しないように、基材の表面又は裏面の、一部又は全部に粘着シートを貼って固定する工程を意味する。

「粘着シート」とは、板状体が分散することを防げる程度の粘着性を有するものであれば特に限定されないが、熱伝導率が低いシート状の部材が好ましい。本発明に用いることができる粘着シートの具体例としては、不織布や合成樹脂シートなどを挙げることができる。

「基材から、溝となる部分の断熱材を取り除き、曲線部分を作製する、曲線部分作製工程」とは、板状体から、プレス工程において打ち抜かれた溝となる部分を取り除くことによって、パネルを構成する一部材となる曲線部分を作製する工程を意味する。「基材を所定の寸法に切断し、複数の板状体を作製する、切断工程」とは、基材を目的に応じた寸法の短冊状に切断し、複数の板状の部材を作成する工程を意味する。

「板状体同士を、間に略直線状の溝が形成されるように固定し、直線部分を作製する、直線部分作製工程」とは、一の板状体と他の板状体との間に、熱媒体流通管を略直線状に配設するための溝が形成されるように固定することによって、パネルを構成する一部材となる直線部分を作製する工程を意味する。

【0010】

また、上記プレス工程において、溝(2b)の側面の形状が上面視において蛇行した形状となるような打ち抜き部材を選択することが好ましい。

【0011】

「溝の側面の形状が上面視において蛇行した形状」とは、曲線部分に含まれている溝の側面の形状が、上面視において、溝の輪郭線に対して100μm〜5mm程度の凹凸を有する形状であることを意味する。この凹凸とは、加工上必然的に形成される凹凸は含まず、溝の全体形状として認識される凹凸も含まない。

【0012】

さらに、本発明において、パネル(1)の厚さが、熱媒体流通管(3)の外径と略同一であることが好ましい。

【発明の効果】

【0013】

本発明によれば、断熱材からなる基材の上面から下面まで打ち抜き部材を打ち抜くことによって曲線部分を作製するので、薄型の床暖房パネルを、コストを抑えて容易に作製できる。また、かかる方法で作製することによって、溝と溝との間隔が狭い床暖房パネルを作製できる。さらに、曲線部分に含まれる溝の側面の形状が、上面視において蛇行しているようにすることで、基材の溝となる部分に打ち抜き部材を打ち抜いて、その打ち抜き部材を取り除いた後でも、打ち抜き部材で打ち抜かれた部分に働く摩擦力が大きいため、基材が分散することを抑制できる。そのため、表裏のある基材を用いて曲線部分を作製する場合には、基材を打ち抜き部材で打ち抜いた後に、該基材を裏返して裏面に粘着シートを貼ることができる。したがって、本発明によれば、コストの低減を図れ、熱媒体流通管配設用の溝同士の間隔を狭くすることができ、作製が容易な薄型の床暖房パネルの製造方法を提供することができる。

【0014】

本発明のこのような作用及び利得は、次に説明する発明を実施するための形態から明らかにされる。

【図面の簡単な説明】

【0015】

【図1】床暖房パネル10の一部を概略的に示した上面図である。

【図2】図1中にII−II´で示した箇所での断面を概略的に示す図である。

【図3】図1中にIII−III´で示した箇所での断面を概略的に示す図である。

【図4】図1中にIVで示した箇所を拡大して概略的に示す図である。

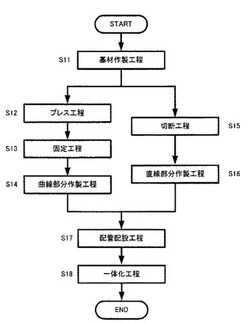

【図5】床暖房パネル10の製造方法を概略的に示すフローチャートである。

【図6】曲線部分に形成される溝の他の形態例を概略的に示す上面図である。

【図7】従来の方法で作製された曲線部分を含む板状体を概略的に示す上面図である。

【発明を実施するための形態】

【0016】

以下本発明を図面に示す実施形態に基づき説明するが、以下に説明するものは本発明の実施形態の一例であって、本発明はその要旨を超えない限り以下の説明になんら限定されるものではない。

【0017】

1.床暖房パネル10

図1は、本発明の床暖房パネル10の一部を概略的に示した上面図である。図1では、説明を容易にするため、均熱シート6は省略して示している。図2は、図1中にII−II´で示した箇所での床暖房パネル10の断面を概略的に示す図である。図2において、紙面上下方向が床暖房パネル10の上下方向である。図3は、図1中にIII−III´で示した箇所での床暖房パネル10断面を概略的に示す図である。図3において、紙面上下方向が床暖房パネル10の上下方向である。図4は、図1中にIVで示した箇所を拡大して概略的に示す図である。

【0018】

図1に示すように、本発明の床暖房パネル10は、溝2が形成されたパネル1、小根太4、小小根太5、及び、溝2に配設される熱媒体流通管3を備えている。さらに、図1では省略しているが、図2及び図3に示すように、パネル1の上面には均熱シート6が接着されている。以下に、これらの部材について具体的に説明する。

【0019】

1.1.パネル1

パネル1は、溝2のうち上面視において略直線状に形成されている部分のみを有する直線部分1aと、溝2のうち上面視において曲線状に形成されている部分を含む曲線部分1bを備えている。直線部分1a及び曲線部分1bは、後述する熱媒体流通管3を配設させるための溝2が備えられている板状の部材であれば特に限定されないが、熱伝導性が低い発泡性樹脂からなる形態が好ましい。かかる形態とすることによって、断熱性を高められることに加えて、軽量化を図ることができる。本発明に用いることができる発泡性樹脂の具体例としては、発泡ポリプロピレン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリウレタンなどを挙げることができる。

【0020】

上記直線部分1aは、図2に示すように、上面から下面まで水平方向の断面形状が略同一である溝2aを備えており、溝2aの深さは、熱媒体流通管3の外径と略同一である。また、溝2aには熱伝導率が高いU字型部材8(例えば、アルミニウム製)が備えられている。かかる形態とすることによって、熱媒体流通管3を流れる熱媒体の熱を、上面に貼られた均熱シート6に効率良く伝えることができる。

【0021】

一方、曲線部分1bは、図3に示すように、上面から下面まで水平方向の断面形状が略同一である溝2bを備えており、溝2bの深さは、熱媒体流通管3の外径と略同一である。また、溝2bは、図4に示すように、側面の形状が、上面視において、溝2bの輪郭線に対して100μm〜5mm程度の凹凸を有する形状をしている。かかる形態とすることによって、溝2bの寸法精度の許容性が増し、熱媒体流通管3を配設しやすくなる。

【0022】

このような溝2bは、板状の基材を打ち抜き部材で打ち抜くことによって、容易に作製できる。板状の基材を打ち抜き部材で打ち抜いて溝2bを形成することによって、曲線部分1bの作製コストの低減を図れ、曲線部分1bにおいて溝2b同士の間隔を狭くすることができる。これらの効果について、図7を参照しつつ、従来の方法と比較して具体的に説明する。

【0023】

図7は、金型に原料を流し込んで形成する従来の方法によって形成された、曲線部分71を含む板状体を概略的に示す上面図である。

【0024】

金型に原料を流し込んで、上面側から下面側までの水平方向の断面形状が略同一である溝72を有する曲線部分71を形成するには、金型に原料を投入するためや、金型から外した際に形状を保持するために、曲線部分71に、しろ73を付けた形態で形成する必要があった。そのため、しろ73の分の原料が無駄になり、コストが上がっていた。また、金型内で原料を行き渡らせるためには、溝72が並んで形成されている部分の間隔を狭くすることができなかった。

【0025】

しかし、板状の基材を打ち抜き部材で打ち抜いて溝2bを形成することによって、しろをつける必要がないため、コストの低減を図れる。より具体的に説明すると、発泡性樹脂からなる板状の基材を打ち抜き部材で打ち抜いて溝2bを形成した場合、打ち抜き部材を打ち抜いた後にも、溝2bとなる部分には発泡性樹脂が存在するため、打ち抜き部材を打ち抜いた後でも、打ち抜き部材を打ち抜く前の形状を維持することが容易である。外形を維持した状態で基材の表面又は裏面の、一部又は全部に粘着シート7を貼り、その後、溝2bとなる部分から発泡性樹脂を取り除くことによって、しろを設けなくとも、曲線部分1bを作製することができる。

【0026】

さらに、板状の基材を打ち抜き部材で打ち抜いて溝2bを形成することによって、原料を全体に行き渡らせるというようなことを考慮する必要がないため、平行して形成される溝2bの間隔を狭くすることが容易である。

【0027】

1.2.熱媒体流通管3

熱媒体流通管3は、床暖房パネル10を備える床暖房システムの運転時に熱媒体(温水など)を流通させるための配管であって、熱媒体を流通させることが可能で、パネル1に形成されている溝2に配設できる程度の可撓性を有し、床暖房システムの運転中の環境に耐え得るものであれば特に限定されない。熱媒体流通管3の具体例としては、架橋ポリエチレンやポリブテン等の樹脂製の配管を挙げることができる。

【0028】

1.3.小根太4及び小小根太5

小根太4及び小小根太5は、床暖房パネル10の強度を確保するためや、床暖房パネル10を設置する際に用いる釘を打つために備えられており、木質材からなることが好ましい。床暖房パネル10を設置する際には、小根太4及び小小根太5に釘が打たれるため、小根太4及び小小根太5の長手方向の延長線上において、小根太4及び小小根太5が存在しない部分(配管渡り部5、保護カバー7)の上面側には、そこが釘を打ってはならない場所であるということを明示する目印(不図示)を付すことが好ましい。

【0029】

1.4.均熱シート6

均熱シート6は、直線部分1a及び曲線部分1bの上面に接着されており、隣接する直線部分1a同士及び曲線部分1bを連結している。また、均熱シート6によって、小根太4及び小小根太5を、隣接する直線部分1a及び/又は曲線部分1bと連結させても良い。

【0030】

均熱シート6は、少なくとも全ての直線部分1a及び全ての曲線部分1bの上面全体に配設されていることが好ましい。かかる形態とすることで、熱媒体流通管3を流通する熱媒体の熱を、さらに上面に貼られている床仕上げ材へと効率良く伝え、室内温度を調整することができる。本発明に用いることができる均熱シート6は、熱伝導性が高いシート状の部材であれば特に限定されない。均熱シート6の具体例としては、アルミニウムや銅などからなる金属箔のパネル1側の面に接着材層を備えたものを挙げることができる。

【0031】

これまでの本発明の床暖房パネル10についての説明では、小根太4、及び小小根太5を備える形態について説明したが、小根太及び小小根太の有無は本発明特有の効果に影響を与えるものではない。ただし、床暖房パネルの強度確保などのためには、小根太及び小小根太が備えられることが好ましい。

【0032】

また、これまでの本発明の床暖房パネル10についての説明では、曲線部分1bに形成される溝2bの側面の水平方向の断面形状について、図4に示すように、略三角形を複数組み合わせたような形状のみ例示したが、本発明はかかる形態に限定されるものではない。本発明では、曲線部分に形成される溝の側面の水平方向の断面形状は、溝の側面の面積が大きくなるような形状であれば良い。他の形態例について、図6を用いて説明する。

【0033】

図6は、溝12bを含む曲線部分11bの一部を概略的に示した上面図である。図6に示すように、溝12bの側面の水平方向の断面形状が、複数の矩形を組み合わせたような形状であっても、溝12bの側面の面積が大きくなる。かかる形態とすることによって、溝12bと溝12bに配設される熱媒体流通管との接触面積は小さくなるため、溝12bの寸法精度の許容性が増し、熱媒体流通管を配設しやすくなる。

【0034】

2.床暖房パネルの製造方法

図5は、本発明の床暖房パネル10の製造方法を概略的に示すフローチャートである。以下、図1〜図5を参照しつつ、床暖房パネル10の製造方法について具体的に説明する。

【0035】

図5に示すように、本発明の床暖房パネルの製造方法では、基材作製工程(工程S11)、プレス工程(S12)、固定工程(S13)、及び曲線部作製工程(S14)を経て作製される曲線部分1bと、基材作製工程(工程S11)、切断工程(S15)、及び直線部作製工程(S16)を経て作製される直線部分1aと、が配管配設工程(S17)、及び一体化工程(S18)を経て、床暖房パネル10が作製される。以下、各工程について説明する。

【0036】

2.1.基材作製工程(工程S11)

工程S11は、断熱材からなる板状の基材を作製する工程である。本発明に用いることができる断熱材としては、例えば、発泡ポリプロピレン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリウレタンなどを挙げることができる。これらの断熱材を用いることで、断熱性を高められることに加えて、軽量化を図ることができる。上記断熱材を用いた基材の具体的な作製方法は特に限定されず、ポリプロピレン、ポリスチレン、ポリエチレン、ポリウレタンなどを型に流し込んで発泡成形することで作製しても良く、押出成形で作製しても良い。

【0037】

2.2.プレス工程(工程S12)

工程S12は、工程S11において作製された板状の基材に、上面視において曲線状の溝2bが形成されるように、打ち抜き部材を基材の上面から下面まで打ち抜く工程である。ここで用いることができる打ち抜き部材は、基材を打ち抜くことができる程度の強度と有するものであれば特に限定されない。ただし、打ち抜き部材で基材を打ち抜いた後に、基材のうち曲線部分1bとなる部分と溝2bとなる部分の分散を抑制するという観点からは、溝2bの側面の形状が上面視において蛇行した形状となるような打ち抜き部材を選択することが好ましい。かかる打ち抜き部材を選択することによって、打ち抜き部材で基材を打ち抜いた後に、基材のうち曲線部分1bとなる部分と溝2bとなる部分の間に働く摩擦力が大きくなるため、基材が分散しにくくなる。本発明に用いることができる打ち抜き部材の具体例としては、金属製の型などを挙げることができる。

【0038】

2.3.固定工程(工程S13)

工程S13は、工程S12において打ち抜き部材で打ち抜かれた基材が、打ち抜き部材で打ち抜かれる前の外形を維持できるように、基材の表面又は裏面の、一部又は全部に、粘着シート7を貼る工程である。工程S12において、溝2bの側面の形状が上面視において蛇行した形状となるような打ち抜き部材を選択した場合、基材が分散しにくいため、基材を裏返して裏面に粘着シート7を貼ることが可能である。また、基材が分散してしまった場合でも、それらを寄せ集めることで元の外形に戻した後、粘着シート7を貼れば良い。本発明に用いることができる粘着シート7は、基材が分散することを防止できる程度の粘着性を有するものであれば特に限定されないが、熱伝導率が低いシート状の部材が好ましい。かかる形態とすることによって、下面への放熱を抑制することができる。本発明に用いることができる粘着シート7の具体例としては、不織布や合成樹脂シートなどを挙げることができる。

【0039】

2.4.曲線部作製工程(工程S14)

工程S14は、工程S13で固定された基材から、溝2bとなる部分の断熱材を取り除き、曲線部分1bを作製する工程である。工程S13において基材の表面又は裏面の、一部又は全部に、粘着シート7が貼られているため、溝2bとなる部分の断熱材を取り除いても分散することなく、曲線部分1bを作製することができる。

【0040】

2.5.切断工程(工程S15)

工程S15は、工程S11において製造された基材を所定の寸法に切断し、複数の板状体を作製する工程である。工程S15bにおいて作製された複数の板状体を用いて、以下の工程で直線部分1aを作製する。この工程で基材を切断する方法は、特に限定されない。

【0041】

2.6.直線部作製工程(S16)

工程S16は、工程S15において作製された板状体同士を、間に略直線状の溝2aが形成されるように固定し、直線部分1aを作製する工程である。具体的な固定方法としては、例えば、溝2aに熱伝導率が高いU字型部材8(例えば、アルミニウム製)を配設し、溝2aの上部を跨ぐようにテープ(例えば、アルミニウム製)を配設する方法などを挙げることができる。

【0042】

2.7.配管配設工程(S17)

工程S17は、複数の曲線部分1b及び複数の直線部分1aを組み合わせ、溝2に熱媒体流通管3を配設する工程である。このとき、曲線部分1bでは、溝2bの側面が、図4に示すように、上面視において、溝2bの輪郭線に対して100μm〜5mm程度の凹凸を有する形状をしているため、溝2bの寸法精度の許容性が増し、熱媒体流通管3を配設しやすい。また、工程S16において溝2aの上部を跨ぐように配設したテープにアルミニウム製のテープを用いた場合、該テープは、熱媒体流通管3で押さえることによって容易に切断できるため、該テープを切断する作業を特別に行う必要はない。

【0043】

2.8.一体化工程(S18)

工程S18は、工程S17の後に、直線部分1a及び曲線部分1bの上面に均熱シート6を接着し、直線部分1a及び曲線部分1bを一体化する工程である。均熱シート6で直線部分1a及び曲線部分1bを繋げることによって、床暖房パネル10を作製することができる。

【0044】

以上、現時点において、もっとも、実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨或いは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う床暖房パネルの製造方法もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【符号の説明】

【0045】

1 パネル

1a 直線部分

1b 曲線部分

2 溝

2a 直線部分の溝

2b 曲線部分の溝

3 熱媒体流通管

4 小根太

5 小小根太

6 均熱シート

7 粘着シート

8 U字型部材

10 床暖房パネル

11b 曲線部分

12b 曲線部分の溝

71 曲線部分

72 溝

73 しろ

【技術分野】

【0001】

本発明は、コストの低減を図れ、熱媒体流通管配設用の溝同士の間隔を狭くすることができ、作製が容易な薄型の床暖房パネルの製造方法に関するものである。

【背景技術】

【0002】

従来、温暖地方の寒冷期および寒冷地の住宅などの構造物における居住空間の居住性を向上させる目的で、多様な暖房技術が提案され、実用化されている。その大部分は、居住空間の床面に配置する床暖房システムである。床暖房システムの例としては、発泡合成樹脂製板状体や木製板状体などを基体としており、その一方の面に刻設された溝に熱媒体流通管を埋設し、これらの表面を、アルミニウム箔などの可撓性薄板(均熱板)で被覆した構造の床暖房パネルを備えるものが挙げられる。これは、床暖房システムの床暖房パネルに配設された熱媒体流通管を流れる熱媒体によって、床暖房パネルの上面に貼り付けられた床仕上げ材が暖められ、その床仕上げ材の表面からの輻射熱により、室内を暖房するものである。

【0003】

床暖房システムに備えられる発泡合成樹脂製板状体は、床暖房パネルの周りに敷き詰める一般的なダミー合板の厚さに合わせて、厚さ12mmで製造することが一般的であった。このような発泡合成樹脂製板状体を備える床暖房パネルとして、例えば、特許文献1には、発泡剤入りの溶融ポリスチレンなどを金型に入れ、溝形状を有する発泡合成樹脂製板状体を製造し、その溝に架橋ポリエチレン管などのパイプを挿入し、ヘッダーを取りつけ、均熱アルミを全体に貼ることで一体化させる床暖房パネルが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3447166号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献1に記載されているような発泡合成樹脂製板状体では、熱媒体流通管の外径と同程度の厚さとすることが困難であった。具体的には、発泡合成樹脂製板状体の厚さを熱媒体流通管の外径と同程度にすると、熱媒体流通管が配設される溝は、発泡合成樹脂製板状体を上面から下面まで貫通していることになるため、金型に原料を流し込んで形成される発泡合成樹脂製板状体では、成形後に形状を保持することが困難であるという問題があった。また、金型に原料を投入するためや、形成後に形状を保持するために、しろをつけて形成すれば、しろの分の原料が無駄になり、コストが上がるという問題があり、しろの存在比率を小さくするために、大きな発泡合成樹脂製板状体を形成した後に切断して用いるとすれば、切断する手間が余計に掛かるという問題があった。さらに、金型内で原料を行き渡らせるためには、溝と溝との間隔を狭くすることができず、大きな発泡合成樹脂製板状体しか作れないという問題もあった。

【0006】

そこで、本発明は、コストの低減を図れ、熱媒体流通管配設用の溝同士の間隔を狭くすることができ、作製が容易な薄型の床暖房パネルの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0008】

本発明は、上面側から下面側までの水平方向の断面形状が略同一である溝(2)を有するパネル(1)、溝に配設される熱媒体流通管(3)、及び、パネルの上面に接着される均熱シート(6)を備え、パネルが、溝が上面視において略直線状に形成されている直線部分(1a)と、直線部分以外の部分である曲線部分(1b)と、を備える床暖房パネル(10)の製造方法であって、断熱材からなる基材を作製する、基材作製工程(S11)と、基材作製工程において作製された基材に、上面視において曲線状の溝(2b)が形成されるように、打ち抜き部材を基材の上面から下面まで打ち抜く、プレス工程(S12)と、プレス工程において打ち抜き部材によって打ち抜かれた基材が、打ち抜き部材を打ち抜かれる前の外形を維持できるように、基材の表面又は裏面の、一部又は全部に、粘着シート(7)を貼る、固定工程(S13)と、固定工程で固定された基材から、溝となる部分の断熱材を取り除き、曲線部分(1b)を作製する、曲線部分作製工程(S14)と、基材作製工程において作製された他の基材を所定の寸法に切断し、複数の板状体を作製する、切断工程(S15)と、切断工程において作製された板状体同士を、間に略直線状の溝(2a)が形成されるように固定し、直線部分(1a)を作製する、直線部分作製工程(S16)と、複数の曲線部分及び複数の直線部分を組み合わせ、溝に熱媒体流通管を配設する、配管配設工程(S17)と、配管配設工程の後に、直線部分及び曲線部分の上面に均熱シートを接着し、直線部分及び曲線部分を一体化する、一体化工程(S18)と、を備えることを特徴とする、床暖房パネルの製造方法を提供することによって、上記課題を解決する。

【0009】

本発明において、「熱媒体流通管」とは、熱媒体を流通させられる配管であれば特に限定されない。熱媒体流通管の具体例としては、可撓性のポリエチレンなどの合成樹脂チューブや銅管を挙げることができる。

また、「均熱シート」とは、熱伝導性が高いシート状の部材を意味する。均熱シートの具体例としては、アルミニウムや銅などからなる金属箔を挙げることができる。

「パネルが、溝が上面視において略直線状に形成されている直線部分と、直線部分以外の部分である曲線部分と、を備える」とは、パネルは単一の部材からなるのではなく、複数の「直線部分」と複数の「曲線部分」を有することを意味し、「直線部分」とは、パネルを構成する板状の一部材であって、パネルが有する溝のうち上面視において略直線形状に形成された部分のみを有する部材を意味し、「曲線部分」とは、パネルを構成する板状の一部材であって、パネルが有する溝のうち上面視において曲線形状に形成された部分を有する部材を意味する。

「断熱材からなる基材を作製する、基材作製工程」とは、発泡ポリプロピレン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリウレタンなど発泡合成樹脂(断熱材)を用いて、厚さがほぼ一定の板状の部材を、目的の量と寸法に応じて複数作製する工程を意味する。

「基材に、上面視において曲線状の溝が形成されるように、打ち抜き部材を上面から下面まで打ち抜く、プレス工程」とは、熱媒体流通管が曲線状に配設される溝を基材に形成するため、板状体の上面から下面まで打ち抜き部材を貫通させる工程を意味する。本発明に用いることができる「打ち抜き部材」とは、基材を貫通することができる程度の強度を有するものであれば、特に限定されない。

「プレス工程において打ち抜き部材を入れられた基材が、打ち抜き部材を入れられる前の外形を維持できるように、基材の表面又は裏面の、一部又は全部に、粘着シートを貼る、固定工程」とは、プレス工程において打ち抜き部材を入れられた板状体から金型を抜いた後、板状体が分散しないように、基材の表面又は裏面の、一部又は全部に粘着シートを貼って固定する工程を意味する。

「粘着シート」とは、板状体が分散することを防げる程度の粘着性を有するものであれば特に限定されないが、熱伝導率が低いシート状の部材が好ましい。本発明に用いることができる粘着シートの具体例としては、不織布や合成樹脂シートなどを挙げることができる。

「基材から、溝となる部分の断熱材を取り除き、曲線部分を作製する、曲線部分作製工程」とは、板状体から、プレス工程において打ち抜かれた溝となる部分を取り除くことによって、パネルを構成する一部材となる曲線部分を作製する工程を意味する。「基材を所定の寸法に切断し、複数の板状体を作製する、切断工程」とは、基材を目的に応じた寸法の短冊状に切断し、複数の板状の部材を作成する工程を意味する。

「板状体同士を、間に略直線状の溝が形成されるように固定し、直線部分を作製する、直線部分作製工程」とは、一の板状体と他の板状体との間に、熱媒体流通管を略直線状に配設するための溝が形成されるように固定することによって、パネルを構成する一部材となる直線部分を作製する工程を意味する。

【0010】

また、上記プレス工程において、溝(2b)の側面の形状が上面視において蛇行した形状となるような打ち抜き部材を選択することが好ましい。

【0011】

「溝の側面の形状が上面視において蛇行した形状」とは、曲線部分に含まれている溝の側面の形状が、上面視において、溝の輪郭線に対して100μm〜5mm程度の凹凸を有する形状であることを意味する。この凹凸とは、加工上必然的に形成される凹凸は含まず、溝の全体形状として認識される凹凸も含まない。

【0012】

さらに、本発明において、パネル(1)の厚さが、熱媒体流通管(3)の外径と略同一であることが好ましい。

【発明の効果】

【0013】

本発明によれば、断熱材からなる基材の上面から下面まで打ち抜き部材を打ち抜くことによって曲線部分を作製するので、薄型の床暖房パネルを、コストを抑えて容易に作製できる。また、かかる方法で作製することによって、溝と溝との間隔が狭い床暖房パネルを作製できる。さらに、曲線部分に含まれる溝の側面の形状が、上面視において蛇行しているようにすることで、基材の溝となる部分に打ち抜き部材を打ち抜いて、その打ち抜き部材を取り除いた後でも、打ち抜き部材で打ち抜かれた部分に働く摩擦力が大きいため、基材が分散することを抑制できる。そのため、表裏のある基材を用いて曲線部分を作製する場合には、基材を打ち抜き部材で打ち抜いた後に、該基材を裏返して裏面に粘着シートを貼ることができる。したがって、本発明によれば、コストの低減を図れ、熱媒体流通管配設用の溝同士の間隔を狭くすることができ、作製が容易な薄型の床暖房パネルの製造方法を提供することができる。

【0014】

本発明のこのような作用及び利得は、次に説明する発明を実施するための形態から明らかにされる。

【図面の簡単な説明】

【0015】

【図1】床暖房パネル10の一部を概略的に示した上面図である。

【図2】図1中にII−II´で示した箇所での断面を概略的に示す図である。

【図3】図1中にIII−III´で示した箇所での断面を概略的に示す図である。

【図4】図1中にIVで示した箇所を拡大して概略的に示す図である。

【図5】床暖房パネル10の製造方法を概略的に示すフローチャートである。

【図6】曲線部分に形成される溝の他の形態例を概略的に示す上面図である。

【図7】従来の方法で作製された曲線部分を含む板状体を概略的に示す上面図である。

【発明を実施するための形態】

【0016】

以下本発明を図面に示す実施形態に基づき説明するが、以下に説明するものは本発明の実施形態の一例であって、本発明はその要旨を超えない限り以下の説明になんら限定されるものではない。

【0017】

1.床暖房パネル10

図1は、本発明の床暖房パネル10の一部を概略的に示した上面図である。図1では、説明を容易にするため、均熱シート6は省略して示している。図2は、図1中にII−II´で示した箇所での床暖房パネル10の断面を概略的に示す図である。図2において、紙面上下方向が床暖房パネル10の上下方向である。図3は、図1中にIII−III´で示した箇所での床暖房パネル10断面を概略的に示す図である。図3において、紙面上下方向が床暖房パネル10の上下方向である。図4は、図1中にIVで示した箇所を拡大して概略的に示す図である。

【0018】

図1に示すように、本発明の床暖房パネル10は、溝2が形成されたパネル1、小根太4、小小根太5、及び、溝2に配設される熱媒体流通管3を備えている。さらに、図1では省略しているが、図2及び図3に示すように、パネル1の上面には均熱シート6が接着されている。以下に、これらの部材について具体的に説明する。

【0019】

1.1.パネル1

パネル1は、溝2のうち上面視において略直線状に形成されている部分のみを有する直線部分1aと、溝2のうち上面視において曲線状に形成されている部分を含む曲線部分1bを備えている。直線部分1a及び曲線部分1bは、後述する熱媒体流通管3を配設させるための溝2が備えられている板状の部材であれば特に限定されないが、熱伝導性が低い発泡性樹脂からなる形態が好ましい。かかる形態とすることによって、断熱性を高められることに加えて、軽量化を図ることができる。本発明に用いることができる発泡性樹脂の具体例としては、発泡ポリプロピレン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリウレタンなどを挙げることができる。

【0020】

上記直線部分1aは、図2に示すように、上面から下面まで水平方向の断面形状が略同一である溝2aを備えており、溝2aの深さは、熱媒体流通管3の外径と略同一である。また、溝2aには熱伝導率が高いU字型部材8(例えば、アルミニウム製)が備えられている。かかる形態とすることによって、熱媒体流通管3を流れる熱媒体の熱を、上面に貼られた均熱シート6に効率良く伝えることができる。

【0021】

一方、曲線部分1bは、図3に示すように、上面から下面まで水平方向の断面形状が略同一である溝2bを備えており、溝2bの深さは、熱媒体流通管3の外径と略同一である。また、溝2bは、図4に示すように、側面の形状が、上面視において、溝2bの輪郭線に対して100μm〜5mm程度の凹凸を有する形状をしている。かかる形態とすることによって、溝2bの寸法精度の許容性が増し、熱媒体流通管3を配設しやすくなる。

【0022】

このような溝2bは、板状の基材を打ち抜き部材で打ち抜くことによって、容易に作製できる。板状の基材を打ち抜き部材で打ち抜いて溝2bを形成することによって、曲線部分1bの作製コストの低減を図れ、曲線部分1bにおいて溝2b同士の間隔を狭くすることができる。これらの効果について、図7を参照しつつ、従来の方法と比較して具体的に説明する。

【0023】

図7は、金型に原料を流し込んで形成する従来の方法によって形成された、曲線部分71を含む板状体を概略的に示す上面図である。

【0024】

金型に原料を流し込んで、上面側から下面側までの水平方向の断面形状が略同一である溝72を有する曲線部分71を形成するには、金型に原料を投入するためや、金型から外した際に形状を保持するために、曲線部分71に、しろ73を付けた形態で形成する必要があった。そのため、しろ73の分の原料が無駄になり、コストが上がっていた。また、金型内で原料を行き渡らせるためには、溝72が並んで形成されている部分の間隔を狭くすることができなかった。

【0025】

しかし、板状の基材を打ち抜き部材で打ち抜いて溝2bを形成することによって、しろをつける必要がないため、コストの低減を図れる。より具体的に説明すると、発泡性樹脂からなる板状の基材を打ち抜き部材で打ち抜いて溝2bを形成した場合、打ち抜き部材を打ち抜いた後にも、溝2bとなる部分には発泡性樹脂が存在するため、打ち抜き部材を打ち抜いた後でも、打ち抜き部材を打ち抜く前の形状を維持することが容易である。外形を維持した状態で基材の表面又は裏面の、一部又は全部に粘着シート7を貼り、その後、溝2bとなる部分から発泡性樹脂を取り除くことによって、しろを設けなくとも、曲線部分1bを作製することができる。

【0026】

さらに、板状の基材を打ち抜き部材で打ち抜いて溝2bを形成することによって、原料を全体に行き渡らせるというようなことを考慮する必要がないため、平行して形成される溝2bの間隔を狭くすることが容易である。

【0027】

1.2.熱媒体流通管3

熱媒体流通管3は、床暖房パネル10を備える床暖房システムの運転時に熱媒体(温水など)を流通させるための配管であって、熱媒体を流通させることが可能で、パネル1に形成されている溝2に配設できる程度の可撓性を有し、床暖房システムの運転中の環境に耐え得るものであれば特に限定されない。熱媒体流通管3の具体例としては、架橋ポリエチレンやポリブテン等の樹脂製の配管を挙げることができる。

【0028】

1.3.小根太4及び小小根太5

小根太4及び小小根太5は、床暖房パネル10の強度を確保するためや、床暖房パネル10を設置する際に用いる釘を打つために備えられており、木質材からなることが好ましい。床暖房パネル10を設置する際には、小根太4及び小小根太5に釘が打たれるため、小根太4及び小小根太5の長手方向の延長線上において、小根太4及び小小根太5が存在しない部分(配管渡り部5、保護カバー7)の上面側には、そこが釘を打ってはならない場所であるということを明示する目印(不図示)を付すことが好ましい。

【0029】

1.4.均熱シート6

均熱シート6は、直線部分1a及び曲線部分1bの上面に接着されており、隣接する直線部分1a同士及び曲線部分1bを連結している。また、均熱シート6によって、小根太4及び小小根太5を、隣接する直線部分1a及び/又は曲線部分1bと連結させても良い。

【0030】

均熱シート6は、少なくとも全ての直線部分1a及び全ての曲線部分1bの上面全体に配設されていることが好ましい。かかる形態とすることで、熱媒体流通管3を流通する熱媒体の熱を、さらに上面に貼られている床仕上げ材へと効率良く伝え、室内温度を調整することができる。本発明に用いることができる均熱シート6は、熱伝導性が高いシート状の部材であれば特に限定されない。均熱シート6の具体例としては、アルミニウムや銅などからなる金属箔のパネル1側の面に接着材層を備えたものを挙げることができる。

【0031】

これまでの本発明の床暖房パネル10についての説明では、小根太4、及び小小根太5を備える形態について説明したが、小根太及び小小根太の有無は本発明特有の効果に影響を与えるものではない。ただし、床暖房パネルの強度確保などのためには、小根太及び小小根太が備えられることが好ましい。

【0032】

また、これまでの本発明の床暖房パネル10についての説明では、曲線部分1bに形成される溝2bの側面の水平方向の断面形状について、図4に示すように、略三角形を複数組み合わせたような形状のみ例示したが、本発明はかかる形態に限定されるものではない。本発明では、曲線部分に形成される溝の側面の水平方向の断面形状は、溝の側面の面積が大きくなるような形状であれば良い。他の形態例について、図6を用いて説明する。

【0033】

図6は、溝12bを含む曲線部分11bの一部を概略的に示した上面図である。図6に示すように、溝12bの側面の水平方向の断面形状が、複数の矩形を組み合わせたような形状であっても、溝12bの側面の面積が大きくなる。かかる形態とすることによって、溝12bと溝12bに配設される熱媒体流通管との接触面積は小さくなるため、溝12bの寸法精度の許容性が増し、熱媒体流通管を配設しやすくなる。

【0034】

2.床暖房パネルの製造方法

図5は、本発明の床暖房パネル10の製造方法を概略的に示すフローチャートである。以下、図1〜図5を参照しつつ、床暖房パネル10の製造方法について具体的に説明する。

【0035】

図5に示すように、本発明の床暖房パネルの製造方法では、基材作製工程(工程S11)、プレス工程(S12)、固定工程(S13)、及び曲線部作製工程(S14)を経て作製される曲線部分1bと、基材作製工程(工程S11)、切断工程(S15)、及び直線部作製工程(S16)を経て作製される直線部分1aと、が配管配設工程(S17)、及び一体化工程(S18)を経て、床暖房パネル10が作製される。以下、各工程について説明する。

【0036】

2.1.基材作製工程(工程S11)

工程S11は、断熱材からなる板状の基材を作製する工程である。本発明に用いることができる断熱材としては、例えば、発泡ポリプロピレン、発泡ポリスチレン、発泡ポリエチレン、発泡ポリウレタンなどを挙げることができる。これらの断熱材を用いることで、断熱性を高められることに加えて、軽量化を図ることができる。上記断熱材を用いた基材の具体的な作製方法は特に限定されず、ポリプロピレン、ポリスチレン、ポリエチレン、ポリウレタンなどを型に流し込んで発泡成形することで作製しても良く、押出成形で作製しても良い。

【0037】

2.2.プレス工程(工程S12)

工程S12は、工程S11において作製された板状の基材に、上面視において曲線状の溝2bが形成されるように、打ち抜き部材を基材の上面から下面まで打ち抜く工程である。ここで用いることができる打ち抜き部材は、基材を打ち抜くことができる程度の強度と有するものであれば特に限定されない。ただし、打ち抜き部材で基材を打ち抜いた後に、基材のうち曲線部分1bとなる部分と溝2bとなる部分の分散を抑制するという観点からは、溝2bの側面の形状が上面視において蛇行した形状となるような打ち抜き部材を選択することが好ましい。かかる打ち抜き部材を選択することによって、打ち抜き部材で基材を打ち抜いた後に、基材のうち曲線部分1bとなる部分と溝2bとなる部分の間に働く摩擦力が大きくなるため、基材が分散しにくくなる。本発明に用いることができる打ち抜き部材の具体例としては、金属製の型などを挙げることができる。

【0038】

2.3.固定工程(工程S13)

工程S13は、工程S12において打ち抜き部材で打ち抜かれた基材が、打ち抜き部材で打ち抜かれる前の外形を維持できるように、基材の表面又は裏面の、一部又は全部に、粘着シート7を貼る工程である。工程S12において、溝2bの側面の形状が上面視において蛇行した形状となるような打ち抜き部材を選択した場合、基材が分散しにくいため、基材を裏返して裏面に粘着シート7を貼ることが可能である。また、基材が分散してしまった場合でも、それらを寄せ集めることで元の外形に戻した後、粘着シート7を貼れば良い。本発明に用いることができる粘着シート7は、基材が分散することを防止できる程度の粘着性を有するものであれば特に限定されないが、熱伝導率が低いシート状の部材が好ましい。かかる形態とすることによって、下面への放熱を抑制することができる。本発明に用いることができる粘着シート7の具体例としては、不織布や合成樹脂シートなどを挙げることができる。

【0039】

2.4.曲線部作製工程(工程S14)

工程S14は、工程S13で固定された基材から、溝2bとなる部分の断熱材を取り除き、曲線部分1bを作製する工程である。工程S13において基材の表面又は裏面の、一部又は全部に、粘着シート7が貼られているため、溝2bとなる部分の断熱材を取り除いても分散することなく、曲線部分1bを作製することができる。

【0040】

2.5.切断工程(工程S15)

工程S15は、工程S11において製造された基材を所定の寸法に切断し、複数の板状体を作製する工程である。工程S15bにおいて作製された複数の板状体を用いて、以下の工程で直線部分1aを作製する。この工程で基材を切断する方法は、特に限定されない。

【0041】

2.6.直線部作製工程(S16)

工程S16は、工程S15において作製された板状体同士を、間に略直線状の溝2aが形成されるように固定し、直線部分1aを作製する工程である。具体的な固定方法としては、例えば、溝2aに熱伝導率が高いU字型部材8(例えば、アルミニウム製)を配設し、溝2aの上部を跨ぐようにテープ(例えば、アルミニウム製)を配設する方法などを挙げることができる。

【0042】

2.7.配管配設工程(S17)

工程S17は、複数の曲線部分1b及び複数の直線部分1aを組み合わせ、溝2に熱媒体流通管3を配設する工程である。このとき、曲線部分1bでは、溝2bの側面が、図4に示すように、上面視において、溝2bの輪郭線に対して100μm〜5mm程度の凹凸を有する形状をしているため、溝2bの寸法精度の許容性が増し、熱媒体流通管3を配設しやすい。また、工程S16において溝2aの上部を跨ぐように配設したテープにアルミニウム製のテープを用いた場合、該テープは、熱媒体流通管3で押さえることによって容易に切断できるため、該テープを切断する作業を特別に行う必要はない。

【0043】

2.8.一体化工程(S18)

工程S18は、工程S17の後に、直線部分1a及び曲線部分1bの上面に均熱シート6を接着し、直線部分1a及び曲線部分1bを一体化する工程である。均熱シート6で直線部分1a及び曲線部分1bを繋げることによって、床暖房パネル10を作製することができる。

【0044】

以上、現時点において、もっとも、実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨或いは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う床暖房パネルの製造方法もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【符号の説明】

【0045】

1 パネル

1a 直線部分

1b 曲線部分

2 溝

2a 直線部分の溝

2b 曲線部分の溝

3 熱媒体流通管

4 小根太

5 小小根太

6 均熱シート

7 粘着シート

8 U字型部材

10 床暖房パネル

11b 曲線部分

12b 曲線部分の溝

71 曲線部分

72 溝

73 しろ

【特許請求の範囲】

【請求項1】

上面側から下面側までの水平方向の断面形状が略同一である溝を有するパネル、前記溝に配設される熱媒体流通管、及び、前記パネルの上面に接着される均熱シートを備え、前記パネルが、前記溝が上面視において略直線状に形成されている直線部分と、前記直線部分以外の部分である曲線部分と、を備える床暖房パネルの製造方法であって、

断熱材からなる基材を作製する、基材作製工程と、

前記基材作製工程において作製された前記基材に、上面視において曲線状の前記溝が形成されるように、打ち抜き部材を前記基材の上面から下面まで打ち抜く、プレス工程と、

前記プレス工程において前記打ち抜き部材によって打ち抜かれた前記基材が、前記打ち抜き部材を打ち抜かれる前の外形を維持できるように、前記基材の表面又は裏面の、一部又は全部に、粘着シートを貼る、固定工程と、

前記固定工程で固定された前記基材から、前記溝となる部分の前記断熱材を取り除き、前記曲線部分を作製する、曲線部分作製工程と、

前記基材作製工程において作製された他の前記基材を所定の寸法に切断し、複数の板状体を作製する、切断工程と、

前記切断工程において作製された前記板状体同士を、間に略直線状の前記溝が形成されるように固定し、前記直線部分を作製する、直線部分作製工程と、

複数の前記曲線部分及び複数の前記直線部分を組み合わせ、前記溝に前記熱媒体流通管を配設する、配管配設工程と、

前記配管配設工程の後に、前記直線部分及び前記曲線部分の上面に前記均熱シートを接着し、前記直線部分及び前記曲線部分を一体化する、一体化工程と、

を備えることを特徴とする、床暖房パネルの製造方法。

【請求項2】

前記プレス工程において、前記溝の側面の形状が上面視において蛇行した形状となるような前記打ち抜き部材を選択することを特徴とする、請求項1に記載の床暖房パネルの製造方法。

【請求項3】

前記パネルの厚さが、前記熱媒体流通管の外径と略同一であることを特徴とする、請求項1又は2に記載の床暖房パネルの製造方法。

【請求項1】

上面側から下面側までの水平方向の断面形状が略同一である溝を有するパネル、前記溝に配設される熱媒体流通管、及び、前記パネルの上面に接着される均熱シートを備え、前記パネルが、前記溝が上面視において略直線状に形成されている直線部分と、前記直線部分以外の部分である曲線部分と、を備える床暖房パネルの製造方法であって、

断熱材からなる基材を作製する、基材作製工程と、

前記基材作製工程において作製された前記基材に、上面視において曲線状の前記溝が形成されるように、打ち抜き部材を前記基材の上面から下面まで打ち抜く、プレス工程と、

前記プレス工程において前記打ち抜き部材によって打ち抜かれた前記基材が、前記打ち抜き部材を打ち抜かれる前の外形を維持できるように、前記基材の表面又は裏面の、一部又は全部に、粘着シートを貼る、固定工程と、

前記固定工程で固定された前記基材から、前記溝となる部分の前記断熱材を取り除き、前記曲線部分を作製する、曲線部分作製工程と、

前記基材作製工程において作製された他の前記基材を所定の寸法に切断し、複数の板状体を作製する、切断工程と、

前記切断工程において作製された前記板状体同士を、間に略直線状の前記溝が形成されるように固定し、前記直線部分を作製する、直線部分作製工程と、

複数の前記曲線部分及び複数の前記直線部分を組み合わせ、前記溝に前記熱媒体流通管を配設する、配管配設工程と、

前記配管配設工程の後に、前記直線部分及び前記曲線部分の上面に前記均熱シートを接着し、前記直線部分及び前記曲線部分を一体化する、一体化工程と、

を備えることを特徴とする、床暖房パネルの製造方法。

【請求項2】

前記プレス工程において、前記溝の側面の形状が上面視において蛇行した形状となるような前記打ち抜き部材を選択することを特徴とする、請求項1に記載の床暖房パネルの製造方法。

【請求項3】

前記パネルの厚さが、前記熱媒体流通管の外径と略同一であることを特徴とする、請求項1又は2に記載の床暖房パネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−100984(P2013−100984A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−11293(P2013−11293)

【出願日】平成25年1月24日(2013.1.24)

【分割の表示】特願2007−306244(P2007−306244)の分割

【原出願日】平成19年11月27日(2007.11.27)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年1月24日(2013.1.24)

【分割の表示】特願2007−306244(P2007−306244)の分割

【原出願日】平成19年11月27日(2007.11.27)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]