床材の連結構造

【課題】床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような不陸も効果的に吸収する床化粧材を提供する。

【解決手段】隣接する矩形状の床材1同士が連結される床材1の連結構造であって、各床材1周縁に凸型連結片4と凹型連結片5とが設けられ、一の床材1の凸型連結片4が隣接する他の床材1の凹型連結片5に連結可能とされ、凸型連結片4には端部に係止片4cを有するほぞ4aが設けられ、凹型連結片5には上記係止片4cが係合する係止片受け5cを有する蟻溝5aが、床材1の厚み方向に連通して設けられ、上記ほぞ4aが蟻溝5aに遊嵌されて、上記係止片4cが遊動可能なように上記凸型連結片4と凹型連結片5とが結合されることを特徴とする床材1の連結構造。

【解決手段】隣接する矩形状の床材1同士が連結される床材1の連結構造であって、各床材1周縁に凸型連結片4と凹型連結片5とが設けられ、一の床材1の凸型連結片4が隣接する他の床材1の凹型連結片5に連結可能とされ、凸型連結片4には端部に係止片4cを有するほぞ4aが設けられ、凹型連結片5には上記係止片4cが係合する係止片受け5cを有する蟻溝5aが、床材1の厚み方向に連通して設けられ、上記ほぞ4aが蟻溝5aに遊嵌されて、上記係止片4cが遊動可能なように上記凸型連結片4と凹型連結片5とが結合されることを特徴とする床材1の連結構造。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、床下地面上に床面を構成する床材の連結構造に関する。

【背景技術】

【0002】

床下地面の上に床面を構成する床材の連結構造として、床材の製造誤差または床下地面の不陸を、隣接する床材の連結片のほぞ孔とほぞによる連結部において吸収する床材相互の連結構造が提案されている(特許文献1参考)。

【0003】

また、床材相互の連結部において床下地面の不陸を吸収し、踏み圧に対するガタや軋み音を防止する床材の連結構造が提案されている(特許文献2参考)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4425896号公報

【特許文献2】特許第4579961号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に提案されている床材の連結構造は、床材の周縁部から突設して設けられた連結片に周縁部と直交する方向に細長いほぞ孔を設け、被連結床材の周縁部から下方に突設した割ほぞ構造とし、該割ほぞが該ほぞ孔の短手方向の内面に弾設しながら該ほぞ孔の長手方向に滑動して床材相互を接近離方向に移動する構造となされている。

しかしながら、このような床材の連結構造であれば、床材の移動方向は床材同士の連結方向に平行な平面的方向の移動に限定され、複数の床材を連結して敷設した場合に、敷設した床材の浮き上がりやガタツキの部位がなく床材の平面性が担保される程度の不陸の床下地面には対応するが、床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような不陸であるような場合には対応できないという問題があった。

【0006】

一方、特許文献2に提案されている床材の連結構造であれば、床下地面に敷設される隣接する床材相互を連結する手段として、床材の周縁部に連結片が突設して設けられ、該連結片に隣接する床材の周縁部を重ね連結を図る構成としている。

または隣接する床材に床材周縁部から外側に向け突設した連結片を夫々設け、該両連結片を上下に重ね連結を図る構成としている。

しかしながら、このような床材の連結構造であれば、連結片が不陸を吸収して変形する構造であるため、連結片自体に無理な力がかかり、連結片が破損しやすくなる。あるいは、不陸の程度に応じて、連結片の材料・強度・構造を設計もしくは選定を適切にする必要があり、床材の製造・管理が煩雑となり汎用性が失われるという問題がある。また、該提案の連結片により不陸が吸収されたとしても、連結片に弾力性がある場合には、不陸の吸収の程度は充分なものとならず、床材に浮き上がり・ガタツキなどが生じる場合がある。さらに床材の敷設時に不陸が吸収されたとしても、使用開始後の環境において、床材に熱伸縮が発生した時は、床材の熱伸縮を連結片では吸収しきれず、やはり浮き上がり・ガタツキが生じてしまう場合がある。

【0007】

本発明は、上記事情に鑑みて、床材あるいは床材の連結片に無理な力がかかることがなく、様々な形態の床下地面の不陸を効果的に吸収することができる床材を提供することを目的としている。さらに、床下地面の不陸を吸収して敷設した後も、熱伸縮による変形を効果的に吸収する床材を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の請求項に記載の床材の連結構造は、隣接する矩形状の床材同士が連結されてなる床材の連結構造であって、各床材周縁に凸型連結片と凹型連結片とが設けられ、一の床材の凸型連結片が隣接する他の床材の凹型連結片に結合されることにより連結可能とされ、凸型連結片には端部に係止片を有するほぞが設けられ、凹型連結片には上記係止片が係合する係止片受けを有する蟻溝が、床材の厚み方向に連通するように設けられ、上記ほぞが蟻溝に遊嵌されることにより、上記凸型連結片と凹型連結片とが結合され、凸型連結片と凹型連結片とが結合された際に、厚み方向に上記係止片が遊動可能となされていることを特徴とする床材の連結構造とされる。

【0009】

上記床材は、特に限定されないが、通常は合成樹脂製の床材本体と、床材本体に固定される1枚または複数枚の化粧材で構成される。

【0010】

床材本体の材質としては、合成樹脂製であれば、特に限定されるものでなく、ポリプロピレン、ポリエチレン、EVA(エチレン−酢酸ビニル共重合体)樹脂、ポリ塩化ビニル、ABS(アクリロニトリル−ブタジエン−スチレン共重合体)樹脂等などの熱可塑性樹脂が挙げられる。

また、上記熱可塑性樹脂には、必要に応じて熱安定剤、安定化助剤、滑剤、加工助剤、酸化防止剤、光安定剤、顔料、充填剤等を添加してもよい。

【0011】

化粧材の材質としては、特に限定されないが、磁器タイル等の無機系焼成体、木材、合成樹脂、金属、天然石や、これらの複合材料が挙げられる。

【0012】

化粧材の床材本体への固定方法としては、特に限定されるものでなく、上記のような接着、融着、ビス固定方法や、床材本体又は化粧材の少なくともいずれか一方に嵌合凸部を設け、他方に嵌合凹部を設けて嵌合によって固定する方法であってもよい。

【0013】

化粧材の床材本体への固定に用いられる接着剤としては、特に限定されないが、エポキシ樹脂系接着剤の他、例えば、ホットメルト型接着剤、熱硬化性樹脂接着剤、パテ、セメント、シリコーン樹脂系充填材などが挙げられ、屋外での使用も考慮して耐候性の高いものがより好ましい。

【0014】

ホットメルト型接着剤を用いる場合は、例えば、エチレン・酢酸ビニル共重合体、ポリアミド等の熱可塑性樹脂からなるホットメルト型接着剤が好ましい。

そして、ホットメルト型接着剤の場合、予め、ぺレット状や粉末状の接着材料を加熱溶融してから接着部分に滴下充填してもよいが、床材本体または化粧材にぺレット状や粉末状の接着材料を配設しておき、この接着材料をハロゲンランプで集中加熱するかもしくは高周波ウエルダーで加熱してもよい。

【0015】

床材本体は、矩形の枠材と、枠材と平行および/または枠材の対角線に平行な方向に延びる格子部材とから構成されていることが好ましい。

格子部材としては、軽量化、通気性、排水性、意匠性などが考慮されるものであれば、大きさ、ピッチなどは特に限定されるものでない。

【0016】

各床材周縁には凸型連結片と凹型連結片とが設けられている。一の床材の凸型連結片が隣接する他の床材の対応する位置と高さに設けられた凹型連結片に結合されることにより連結可能とされる。

各床材周縁に設けられる凸型連結片と凹型連結片の位置,大きさ,間隔(ピッチ),数は特に限定されるものでなく、隣接する床材同士の連結時の、連結強度、意匠性、排水性、作業性、メンテナンス性、床材に発生する熱伸縮を吸収する連結しろなどを考慮して適切に設計される。

【0017】

また、矩形状の各床材の周縁に設けられる凸型連結片と凹型連結片との配列も特に限定されるものではなく、隣り合う2辺に凸型連結片が設けられ、残りの2辺に凹型連結片が設けられてもよく、各床材の四辺のそれぞれに凸型連結片と凹型連結片の両方が設けられた配列であってもよい。ただし、四辺のそれぞれに凸型連結片と凹型連結片の両方が設けられる場合は、凸型連結片と凹型連結片とが交互に連続して設けられることが望ましい。

いずれの配列であっても、複数の床材を連結して敷設する際に、隣接する床材の対応する位置に凸型連結片と凹型連結片とが設けられる。

【0018】

凸型連結片と凹型連結片が結合されるために、凸型連結片には床材の連結方向にほぞが、凹型連結片には床材の厚み方向に蟻溝がそれぞれ設けられる。

上記蟻溝の先端にはスリット状の開口部が設けられ、上記ほぞの先端には膨出部が設けられる。

上記蟻溝の平面視形状は特に限定されるものではないが、矩形であることが好ましく、上記膨出部の形状は蟻溝の平面視形状と同じか小さく形成され、膨出部の上記床材の周縁と平行方向の幅の大きさは、蟻溝の開口部の大きさより大きく形成される。

これより上記ほぞを蟻溝の開口部を通過させながら蟻溝に上下にスライドさせて、凸型連結片と凹型連結片とを隣接する床材同士の連結方向に抜け止め構造を形成しながら結合させることができる。

【0019】

なお、上記膨出部の連結方向の厚み寸法(X)を蟻溝の連結方向の奥行き寸法(Y)より小さなものとしておくと、凸型連結片と凹型連結片とを結合させた時、床材の敷設時にあっては床材同士の連結の平面性が担保できる程度の不陸を、敷設後にあっては床材に発生する熱伸縮を、それぞれ吸収する連結しろ(Y−X)を設けることができる。

上記連結しろ(Y−X)の寸法は、0.2mm以上10mm以下とすることが好ましく、0.5mm以上4mm以下とすることがさらに好ましい。

0.2mmよりも小さければ、上記不陸や熱伸縮の吸収に対する効果が不十分となる。逆に、10mmよりも大きければ、隣接する床材同士の連結の間隔が広くなりすぎ、意匠性が低下するだけでなく、上記連結部分に手指の挟み込み、冶工具、小さな物品などの落下のおそれがあり、敷設した床材のガタツキも大きくなり不安定となり易い。

【0020】

上記ほぞの床材からの突設高さ、ほぞの先端に設けられる膨出部の形状および大きさ、上記蟻溝の形状および大きさ、上記開口部の大きさなどは特に限定されるものではなく、適切に設計されればよいが、膨出部が形成されるほぞの平面視形状は、T字形状または逆L字形状とされれば、連結しろの寸法を大きくすることができ、床下地面の不陸および床材に発生する熱伸縮を効果的に吸収できるので好ましい。

【0021】

そして、凸型連結片と凹型連結片とが結合される際に、上記蟻溝の開口部に当接する位置において上記ほぞに床材の連結方向(すなわち、上記ほぞの突設方向)に連続して凸型状の係止片が設けられる。

一方、凸型連結片のほぞが当接する凹型連結片の開口部の壁面の一部には、上記係止片に対応する高さ位置に凹型状の係止片受けが設けられる。

さらに、上記係止片受けの大きさ(床材の厚み方向の大きさ)は、係止片の大きさ(床材の厚み方向の大きさ)より大きくなされる。

【0022】

よって凸型連結片と凹型連結片とは、上記ほぞを上記蟻溝の開口部を通過させながら蟻溝に上下にスライドさせると、ほぞに設けられた係止片が蟻溝に設けられた係止片受けに係合されるようになり、凸型連結片と凹型連結片とは連結方向に加えて上下方向にも抜け止め構造が形成されながら結合させることができる。

【0023】

この際、上記係止片受けの大きさ(床材の厚み方向の大きさ)は、係止片の大きさ(床材の厚み方向の大きさ)より大きくなされているので、ほぞが蟻溝に対してほぞの膨出部が抜け止め構造を維持しながら、蟻溝対してほぞが床材の厚み方向に適度に遊動可能な、すなわちほぞが蟻溝に遊嵌される連結構造とされ、床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような不陸も効果的に吸収することが可能となる。

【0024】

なお、蟻溝に対してほぞが上下方向の抜け止めを構成しながら床材の厚み方向に適度に遊動可能とするために、床材の周縁と平行方向における係止片の最大幅寸法は蟻溝の開口部の幅寸法より大きくなされていて、かつ係止片受けの幅寸法と同じとされるか小さくなされていることが好ましい。

【0025】

ここで、係止片受けの大きさ、設けられる位置、高さ、形状などは特に限定さるものではないが、凸型連結片と凹型連結片とを用いて、隣接する床材同士が連結された際に、凸型連結片と凹型連結片とが連結方向にも上下方向にも抜け止め構造を形成されながら、床下地面の不陸、床材の寸法誤差、床材に発生する熱伸縮などを効果的に吸収することができるように適切に設計されることが好ましい。

【0026】

本発明の凸型連結片と凹型連結片とを用いて隣接する床材同士を不陸のない水平面の床下地面に敷設した際に、係止片が係止片受けの内側を上下方向それぞれに遊動できる距離(Z)が0.5〜5mmずつとされることが好ましく、1〜3mmずつとされることがさらに好ましい。0.5mmより小さければ不陸を効果的に吸収することができず、床材の連結部分でのガタツキ感による不快性が解消されず、5mmより大きければ床材を敷設時の美観性、意匠性が低下し、歩行者が躓きやすくなり歩行しずらくなるとともに、凸型連結片と凹型連結片との固定性、安定性、連結強度も低下しやすくなるという不具合がある。

【0027】

本発明の床材を敷設する床下地面には、床材を敷設する前にコンクリート打設の基礎床面の上にゴムシート、軟質合成樹脂シート、ゴムまたは合成樹脂発泡体シート、不織布や織布等の繊維マット、ロックウールやフェルト等のマット状からなる防水シート(シート保護層を含む)などのようなシート類があらかじめ敷設されていてもよい。

【発明の効果】

【0028】

以上のように、本発明の床材によれば、凹型連結片の蟻溝の開口部に設けられる係止片受けの大きさを、凸型連結片のほぞに設けられた係止片の大きさより大きくなされるので、上記ほぞが蟻溝に遊嵌されることにより、上記凸型連結片と凹型連結片とが結合され、凸型連結片と凹型連結片とが結合された際に、厚み方向に上記係止片が遊動可能とされる。

これより凸型連結片、凹型連結片および床材に無理な力がかかることがなく、床材の敷設時にあっては床材の平面性が担保される程度の床下地面の不陸に加えて、床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような様々な形態の床下地面の不陸も効果的に吸収できるようになる。

さらに、床材の敷設後にあっては床材に発生する熱伸縮を効果的に吸収することができる。

【図面の簡単な説明】

【0029】

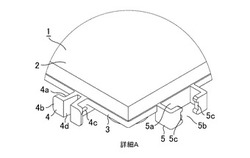

【図1】本発明の第1の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図2】図1におけるA部を拡大した構成の概略を示す斜視図である。

【図3】本発明の第1の実施の形態を裏面から見た概略を示す平面図である。

【図4】本発明の第1の実施の形態の床材1同士の連結状態を示す平面図である。

【図5】本発明の第2の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図6】図5におけるB部を拡大した構成の概略を示す斜視図である。

【図7】本発明の第2の実施の形態を裏面から見た概略を示す平面図である。

【図8】本発明の第2の実施の形態の床材1同士の連結状態を示す平面図である。

【図9】本発明の第3の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図10】図9におけるC部を拡大した構成の概略を示す斜視図である。

【図11】本発明の第3の実施の形態を裏面から見た概略を示す平面図である。

【図12】本発明の第3の実施の形態の床材1同士の連結状態を示す平面図である。

【図13】本発明の第4の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図14】図13におけるD部を拡大した構成の概略を示す斜視図である。

【図15】本発明の第4の実施の形態を裏面から見た概略を示す平面図である。

【図16】本発明の第4の実施の形態の床材1同士の連結状態を示す平面図である。

【図17】本発明の第5の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図18】図17におけるE部を拡大した構成の概略を示す斜視図である。

【図19】本発明の第5の実施の形態を裏面から見た概略を示す平面図である。

【図20】本発明の第5の実施の形態の床材1同士の連結状態を示す平面図である。

【図21】本発明の第6の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図22】図21におけるF部を拡大した構成の概略を示す斜視図である。

【図23】本発明の第6の実施の形態を裏面から見た概略を示す平面図である。

【図24】本発明の第6の実施の形態の床材1同士の連結状態を示す平面図である。

【図25】本発明の第7の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図26】図25におけるG部を拡大した構成の概略を示す斜視図である。

【図27】本発明の第7の実施の形態を裏面から見た概略を示す平面図である。

【図28】本発明の第7の実施の形態の床材1同士の連結状態を示す平面図である。

【発明を実施するための形態】

【0030】

以下、本発明を実施するための最良の形態を図1乃至図28を参照して説明する。

(第1の実施の形態)

【0031】

図1は本発明の第1の実施の形態の床材1の全体構成の概略を示し、図2は図1におけるA部を拡大した構成の概略を示す。また、図3は同床材1を裏面から見た概略を示し、図4は同床材1同士の連結状態を示す。

【0032】

図1および図2において、床材1は、ポリプロピレンからなる合成樹脂製の床材本体3と、無機系焼成体からなる化粧材2で構成される。

【0033】

上記化粧材2の床材本体3への固定方法としては、図3に示す床材本体3の裏面に設けられた接着剤受部35に難流動性の粘度に調整されたエポキシ樹脂系の接着剤(図示せず)を滴下充填した状態で図1および図2に示すように、床材本体3の表面に複数の化粧材2が貼設される。

【0034】

図3において、床材本体3は、1辺が30cmの正方形の枠材31と格子部材32とからなり、格子部材32は枠材31と平行な方向および枠材31の対角線と平行な方向に延びる部材として設けられている。

格子部材32の一部は広幅に形成され、床材本体3の上部に複数の化粧材2が貼設された時に化粧材2と化粧材2との間の目地部(図示せず)が構成され、目地部の排水のために目地孔34が設けられる。この時、床材本体3の1ユニット当たりに該格子部材32間の隙間および目地孔34によりなされる開孔率は30〜40%となる。

【0035】

また、図3において、枠材31および格子部材32の裏側には複数の脚33が設けられ、床材本体3と床下地面(図示せず)との間に排水空間がなされる。

脚33の大きさ、数、間隔(ピッチ)は第1の実施の形態に限定されるものではない。

【0036】

図3において、床材1の周縁、すなわち床材本体3の枠材31には、隣接する二辺に結合用の12個の凸型連結片4が、残りの隣接する二辺に12個の凹型連結片5が枠材31から床材本体3の外側に向かって設けられている。

【0037】

そして、図2において、複数の床材1を敷設する際に、隣接する床材1同士を連結するために、凹型連結片5には床材1の厚み方向に対して矩形の蟻溝5aが連通して設けられ、凸型連結片4には蟻溝5aに遊嵌するほぞ4aが設けられる。蟻溝5aおよびほぞ4aの上端の高さ位置は床材本体3の枠材31の上端の高さ位置と同じとなされるが、第1の実施の形態に限定されることはなく、枠材31の上端の高さ位置より高くなされてもよく、低くなされてもよい。

さらに、蟻溝5aおよびほぞ4aが設けられる高さ寸法は、凸型連結片4と凹型連結片5が設けられる床材本体3の枠材31の厚み寸法より大きくされるが、第1の実施の形態に限定されるものでなく、上記厚み寸法と同じとしてもよい。

【0038】

凸型連結片4と凹型連結片5とが結合されるために、蟻溝5aの先端にはスリット状の開口部5bが設けられ、ほぞ4aの先端には膨出部4bが設けられる。ほぞ4aの先端に設けられる膨出部4bの平面視形状は、蟻溝5aの平面視形状より小さなものとされ、膨出部4bの枠材31と平行方向の幅の大きさは、蟻溝5aの開口部5bの大きさより大きく形成される。

これより凸型連結片4に設けられるほぞ4aを凹型連結片5の蟻溝5aの開口部5bを通過させながら蟻溝5aに上下にスライドさせて、凸型連結片4と凹型連結片5とを隣接する床材1同士の連結方向に抜け止め構造を形成しながら結合させることができる。

【0039】

なお、図2に示すように、凸型連結片4と凹型連結片5とは枠材31の同じ高さ位置に設けられ、かつ凸型連結片4の先端に設ける膨出部4bの連結方向の厚み寸法を凹型連結片5に設ける蟻溝5aの突設高さ方向の奥行き寸法より小さくする。これより凸型連結片4と凹型連結片5とを結合させる時、床材1の敷設時にあっては床材1同士の連結の平面性が担保できる程度の不陸を、敷設後にあっては熱伸縮を、それぞれ吸収する連結しろを設けることができる。

【0040】

そして、図2において、凸型連結片4と凹型連結片5とが結合される際の蟻溝5aの開口部5bに当接する位置に、ほぞ4aに連結方向(凸型連結片4の突設方向)に連続して凸型状の係止片4cが設けられる。

一方、凸型連結片4のほぞ4aが当接する凹型連結片5の開口部5b壁面の途中には、該ほぞ4aに設けられた係止片4cに対応する高さ位置に凹型状の係止片受け5cが設けられる。

さらに、係止片受け5cの大きさ(床材1の厚み方向の大きさ)は、係止片4cの大きさ(床材1の厚み方向の大きさ)より大きくなされる。

【0041】

よってほぞ4aを蟻溝5aの開口部5bを通過させながら蟻溝5aに上下にスライドさせる際に、ほぞ4aの係止片4cが蟻溝5aの係止片受け5cに係合されるようにして、凸型連結片4と凹型連結片5とは、ほぞ4aと蟻溝5aとが遊嵌されることにより連結方向の抜け止め構造となされ、係止片4cと係止片5cとが係合されることにより上下方向の抜け止め構造となされて結合される。

【0042】

この際、凹型状の係止片受け5cの大きさ(床材1の厚み方向の大きさ)は、係止片4cの大きさ(床材1の厚み方向の大きさ)より大きくなされるので、床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような不陸も効果的に吸収することが可能となる。

【0043】

第1の実施の形態では、図2に示すように、凸型連結片4が床材1の周縁と平行方向に弾性変形するように、ほぞ4aに凸型連結片4の突設方向の先端からスリット4dが形成される。

これより、凸型連結片4と凹型連結片5との結合作業性、とりわけ、ほぞ4aに設けられた係止片4cを蟻溝5aに設けられた係止片受け5cに係合させる作業性を向上させることができる。

【0044】

第1の実施の形態において、前記連結しろ(Y−X)の寸法は3mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第2の実施の形態)

【0045】

図5は本発明の第2の実施の形態の床材1の全体構成の概略を示し、図6は図5におけるB部を拡大した構成の概略を示す。また、図7は同床材1を裏面から見た概略を示し、図8は同床材1同士の連結状態を示す。

【0046】

第2の実施の形態は、図6に示すように、第1の実施の形態を基本とし、ほぞ4aに連結方向の先端からスリット4dを形成し、さらにスリット4dには床材本体3側において拡大部4eを設け、凸型連結片4に設けられたほぞ4aが連結方向に弾性変形し易くなるようになされる。

さらに、凹型連結片5に設けられた蟻溝5aの平面視形状を開口部5bに向かって除々に縮小する多段形状とし、凸型連結片4と凹型連結片5とが結合された際、床材1の敷設時にあっては床材1同士の連結の平面性が担保できる程度の不陸を、敷設後にあっては床材1に発生する熱伸縮を、それぞれ第1の実施の形態より効果的に吸収する連結しろを設けることができる。

なお、凸型連結片4と凹型連結片5との配列として、枠材31の四辺すべてに凸型連結片4と凹型連結片5とが3個ずつ交互に設けられるようにする。

【0047】

第2の実施の形態において、前記連結しろ(Y−X)の寸法は1mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第3の実施の形態)

【0048】

図9は本発明の第3の実施の形態の床材1の全体構成の概略を示し、図10は図9におけるC部を拡大した構成の概略を示す。また、図11は同床材1を裏面から見た概略を示し、図12は同床材1同士の連結状態を示す。

【0049】

第3の実施の形態は、図10に示すように、第1の実施の形態を基本とし、ほぞ4aの床材本体3側の基端部に床材本体3の厚み方向に連通孔4fを形成し、凸型連結片4が連結方向に弾性変形するようになされ、凸型連結片4と凹型連結片5とが結合された際、床材1の敷設時にあっては床材1同士を連結の際の平面性が担保できる程度の不陸を、敷設後にあっては床材1に発生する熱伸縮を、それぞれ第1の実施の形態の場合より効果的に吸収する連結しろを設けることができる。

なお、凸型連結片4と凹型連結片5との配列は、第2の実施の形態と同じである。

【0050】

第3の実施の形態において、前記連結しろ(Y−X)の寸法は1mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第4の実施の形態)

【0051】

図13は本発明の第4の実施の形態の床材1の全体構成の概略を示し、図14は図13におけるD部を拡大した構成の概略を示す。また、図15は同床材1を裏面から見た概略を示し、図16は同床材1同士の連結状態を示す。

【0052】

第4の実施の形態は、図14に示すように、第3の実施の形態を基本とし、ほぞ4aの床材本体3側の基端部に床材本体3の厚み方向に連通孔4fが設けられ、その連通孔4fは、第3の実施の形態における連通孔4fより開口面積が大きくなされ、凸型連結片4と凹型連結片5とが結合された際、床化粧材1の敷設時にあっては床化粧材1同士の連結の平面性が担保できる程度の不陸を、敷設後にあっては床材1に発生する熱伸縮を、それぞれ第3の実施の形態の場合より効果的に吸収する連結しろを設けることができる。

なお、凸型連結片4と凹型連結片5との配列は、第2の実施の形態と同じである。

【0053】

第4の実施の形態において、前記連結しろ(Y−X)の寸法は0.5mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第5の実施の形態)

【0054】

図17は本発明の第5の実施の形態の床材1の全体構成の概略を示し、図18は図17におけるE部を拡大した構成の概略を示す。また、図19は同床材1を裏面から見た概略を示し、図20は同床材1同士の連結状態を示す。

【0055】

第5の実施の形態は、図18に示すように、第2の実施の形態を基本とし、凸型連結片4および凹型連結片5を連結方向に床材本体3側の基端部に向かって同じ寸法ずつ後退させて突設し、凸型連結片4と凹型連結片5とが結合された際、床化粧材1同士の連結間隔を第2の実施の形態の場合と比べて小さくすることができ、床材1を敷設した化粧床面(図示せず)の意匠性を向上させることができる。

なお、凸型連結片4と凹型連結片5との配列は、第2の実施の形態と同じである。

【0056】

第5の実施の形態において、前記連結しろ(Y−X)の寸法は1mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第6の実施の形態)

【0057】

図21は本発明の第6の実施の形態の床材1の全体構成の概略を示し、図22は図21におけるF部を拡大した構成の概略を示す。また、図23は同床材1を裏面から見た概略を示し、図24は同床材1同士の連結状態を示す。

【0058】

第6の実施の形態は、図22に示すように、第5の実施の形態を基本とし、床材本体3の枠材31が化粧材2の投影面内より外側に延設して設けられ、さらに、ほぞ4aに設けられるスリット4dが床材本体3の厚み方向の上端には連通しない構造とされ、凸型連結片4と凹型連結片5とが結合された際に、隣接する床化粧材1同士の隙間を小さくし、床材1を敷設した床面(図示せず)の意匠性を向上させることができる。

なお、凸型連結片4と凹型連結片5との配列は、第1の実施の形態と同じである。

【0059】

第6の実施の形態において、前記連結しろ(Y−X)の寸法は3mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第7の実施の形態)

【0060】

図25は本発明の第7の実施の形態の床材1の全体構成の概略を示し、図26は図25におけるG部を拡大した構成の概略を示す。また、図27は同床材1を裏面から見た概略を示し、図28は同床材1同士の連結状態を示す。

【0061】

第7の実施の形態は、図27に示すように、第5の実施の形態において、ほぞ4aに設けられるスリット4dの床材本体3側の基端部に設けられる拡大部4eを第5の実施の形態の場合より大きな開口面積となされ、4aが連結方向に、さらに弾性変形しやすくなるように構成されている。

なお、凸型連結片4と凹型連結片5との配列は、第2の実施の形態と同じである。

【0062】

第7の実施の形態において、前記連結しろ(Y−X)の寸法は0.5mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

【符号の説明】

【0063】

1 床材

2 化粧材

3 床材本体

31 枠材

32 格子部材

33 脚

34 目地孔

35 接着剤受部

4 凸型連結片

4a ほぞ

4b 膨出部

4c 係止片

4d スリット

4e 拡大部

4f 連通孔

5 凹型連結片

5a 蟻溝

5b 開口部

5c 係止片受け

【技術分野】

【0001】

本発明は、床下地面上に床面を構成する床材の連結構造に関する。

【背景技術】

【0002】

床下地面の上に床面を構成する床材の連結構造として、床材の製造誤差または床下地面の不陸を、隣接する床材の連結片のほぞ孔とほぞによる連結部において吸収する床材相互の連結構造が提案されている(特許文献1参考)。

【0003】

また、床材相互の連結部において床下地面の不陸を吸収し、踏み圧に対するガタや軋み音を防止する床材の連結構造が提案されている(特許文献2参考)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4425896号公報

【特許文献2】特許第4579961号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に提案されている床材の連結構造は、床材の周縁部から突設して設けられた連結片に周縁部と直交する方向に細長いほぞ孔を設け、被連結床材の周縁部から下方に突設した割ほぞ構造とし、該割ほぞが該ほぞ孔の短手方向の内面に弾設しながら該ほぞ孔の長手方向に滑動して床材相互を接近離方向に移動する構造となされている。

しかしながら、このような床材の連結構造であれば、床材の移動方向は床材同士の連結方向に平行な平面的方向の移動に限定され、複数の床材を連結して敷設した場合に、敷設した床材の浮き上がりやガタツキの部位がなく床材の平面性が担保される程度の不陸の床下地面には対応するが、床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような不陸であるような場合には対応できないという問題があった。

【0006】

一方、特許文献2に提案されている床材の連結構造であれば、床下地面に敷設される隣接する床材相互を連結する手段として、床材の周縁部に連結片が突設して設けられ、該連結片に隣接する床材の周縁部を重ね連結を図る構成としている。

または隣接する床材に床材周縁部から外側に向け突設した連結片を夫々設け、該両連結片を上下に重ね連結を図る構成としている。

しかしながら、このような床材の連結構造であれば、連結片が不陸を吸収して変形する構造であるため、連結片自体に無理な力がかかり、連結片が破損しやすくなる。あるいは、不陸の程度に応じて、連結片の材料・強度・構造を設計もしくは選定を適切にする必要があり、床材の製造・管理が煩雑となり汎用性が失われるという問題がある。また、該提案の連結片により不陸が吸収されたとしても、連結片に弾力性がある場合には、不陸の吸収の程度は充分なものとならず、床材に浮き上がり・ガタツキなどが生じる場合がある。さらに床材の敷設時に不陸が吸収されたとしても、使用開始後の環境において、床材に熱伸縮が発生した時は、床材の熱伸縮を連結片では吸収しきれず、やはり浮き上がり・ガタツキが生じてしまう場合がある。

【0007】

本発明は、上記事情に鑑みて、床材あるいは床材の連結片に無理な力がかかることがなく、様々な形態の床下地面の不陸を効果的に吸収することができる床材を提供することを目的としている。さらに、床下地面の不陸を吸収して敷設した後も、熱伸縮による変形を効果的に吸収する床材を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の請求項に記載の床材の連結構造は、隣接する矩形状の床材同士が連結されてなる床材の連結構造であって、各床材周縁に凸型連結片と凹型連結片とが設けられ、一の床材の凸型連結片が隣接する他の床材の凹型連結片に結合されることにより連結可能とされ、凸型連結片には端部に係止片を有するほぞが設けられ、凹型連結片には上記係止片が係合する係止片受けを有する蟻溝が、床材の厚み方向に連通するように設けられ、上記ほぞが蟻溝に遊嵌されることにより、上記凸型連結片と凹型連結片とが結合され、凸型連結片と凹型連結片とが結合された際に、厚み方向に上記係止片が遊動可能となされていることを特徴とする床材の連結構造とされる。

【0009】

上記床材は、特に限定されないが、通常は合成樹脂製の床材本体と、床材本体に固定される1枚または複数枚の化粧材で構成される。

【0010】

床材本体の材質としては、合成樹脂製であれば、特に限定されるものでなく、ポリプロピレン、ポリエチレン、EVA(エチレン−酢酸ビニル共重合体)樹脂、ポリ塩化ビニル、ABS(アクリロニトリル−ブタジエン−スチレン共重合体)樹脂等などの熱可塑性樹脂が挙げられる。

また、上記熱可塑性樹脂には、必要に応じて熱安定剤、安定化助剤、滑剤、加工助剤、酸化防止剤、光安定剤、顔料、充填剤等を添加してもよい。

【0011】

化粧材の材質としては、特に限定されないが、磁器タイル等の無機系焼成体、木材、合成樹脂、金属、天然石や、これらの複合材料が挙げられる。

【0012】

化粧材の床材本体への固定方法としては、特に限定されるものでなく、上記のような接着、融着、ビス固定方法や、床材本体又は化粧材の少なくともいずれか一方に嵌合凸部を設け、他方に嵌合凹部を設けて嵌合によって固定する方法であってもよい。

【0013】

化粧材の床材本体への固定に用いられる接着剤としては、特に限定されないが、エポキシ樹脂系接着剤の他、例えば、ホットメルト型接着剤、熱硬化性樹脂接着剤、パテ、セメント、シリコーン樹脂系充填材などが挙げられ、屋外での使用も考慮して耐候性の高いものがより好ましい。

【0014】

ホットメルト型接着剤を用いる場合は、例えば、エチレン・酢酸ビニル共重合体、ポリアミド等の熱可塑性樹脂からなるホットメルト型接着剤が好ましい。

そして、ホットメルト型接着剤の場合、予め、ぺレット状や粉末状の接着材料を加熱溶融してから接着部分に滴下充填してもよいが、床材本体または化粧材にぺレット状や粉末状の接着材料を配設しておき、この接着材料をハロゲンランプで集中加熱するかもしくは高周波ウエルダーで加熱してもよい。

【0015】

床材本体は、矩形の枠材と、枠材と平行および/または枠材の対角線に平行な方向に延びる格子部材とから構成されていることが好ましい。

格子部材としては、軽量化、通気性、排水性、意匠性などが考慮されるものであれば、大きさ、ピッチなどは特に限定されるものでない。

【0016】

各床材周縁には凸型連結片と凹型連結片とが設けられている。一の床材の凸型連結片が隣接する他の床材の対応する位置と高さに設けられた凹型連結片に結合されることにより連結可能とされる。

各床材周縁に設けられる凸型連結片と凹型連結片の位置,大きさ,間隔(ピッチ),数は特に限定されるものでなく、隣接する床材同士の連結時の、連結強度、意匠性、排水性、作業性、メンテナンス性、床材に発生する熱伸縮を吸収する連結しろなどを考慮して適切に設計される。

【0017】

また、矩形状の各床材の周縁に設けられる凸型連結片と凹型連結片との配列も特に限定されるものではなく、隣り合う2辺に凸型連結片が設けられ、残りの2辺に凹型連結片が設けられてもよく、各床材の四辺のそれぞれに凸型連結片と凹型連結片の両方が設けられた配列であってもよい。ただし、四辺のそれぞれに凸型連結片と凹型連結片の両方が設けられる場合は、凸型連結片と凹型連結片とが交互に連続して設けられることが望ましい。

いずれの配列であっても、複数の床材を連結して敷設する際に、隣接する床材の対応する位置に凸型連結片と凹型連結片とが設けられる。

【0018】

凸型連結片と凹型連結片が結合されるために、凸型連結片には床材の連結方向にほぞが、凹型連結片には床材の厚み方向に蟻溝がそれぞれ設けられる。

上記蟻溝の先端にはスリット状の開口部が設けられ、上記ほぞの先端には膨出部が設けられる。

上記蟻溝の平面視形状は特に限定されるものではないが、矩形であることが好ましく、上記膨出部の形状は蟻溝の平面視形状と同じか小さく形成され、膨出部の上記床材の周縁と平行方向の幅の大きさは、蟻溝の開口部の大きさより大きく形成される。

これより上記ほぞを蟻溝の開口部を通過させながら蟻溝に上下にスライドさせて、凸型連結片と凹型連結片とを隣接する床材同士の連結方向に抜け止め構造を形成しながら結合させることができる。

【0019】

なお、上記膨出部の連結方向の厚み寸法(X)を蟻溝の連結方向の奥行き寸法(Y)より小さなものとしておくと、凸型連結片と凹型連結片とを結合させた時、床材の敷設時にあっては床材同士の連結の平面性が担保できる程度の不陸を、敷設後にあっては床材に発生する熱伸縮を、それぞれ吸収する連結しろ(Y−X)を設けることができる。

上記連結しろ(Y−X)の寸法は、0.2mm以上10mm以下とすることが好ましく、0.5mm以上4mm以下とすることがさらに好ましい。

0.2mmよりも小さければ、上記不陸や熱伸縮の吸収に対する効果が不十分となる。逆に、10mmよりも大きければ、隣接する床材同士の連結の間隔が広くなりすぎ、意匠性が低下するだけでなく、上記連結部分に手指の挟み込み、冶工具、小さな物品などの落下のおそれがあり、敷設した床材のガタツキも大きくなり不安定となり易い。

【0020】

上記ほぞの床材からの突設高さ、ほぞの先端に設けられる膨出部の形状および大きさ、上記蟻溝の形状および大きさ、上記開口部の大きさなどは特に限定されるものではなく、適切に設計されればよいが、膨出部が形成されるほぞの平面視形状は、T字形状または逆L字形状とされれば、連結しろの寸法を大きくすることができ、床下地面の不陸および床材に発生する熱伸縮を効果的に吸収できるので好ましい。

【0021】

そして、凸型連結片と凹型連結片とが結合される際に、上記蟻溝の開口部に当接する位置において上記ほぞに床材の連結方向(すなわち、上記ほぞの突設方向)に連続して凸型状の係止片が設けられる。

一方、凸型連結片のほぞが当接する凹型連結片の開口部の壁面の一部には、上記係止片に対応する高さ位置に凹型状の係止片受けが設けられる。

さらに、上記係止片受けの大きさ(床材の厚み方向の大きさ)は、係止片の大きさ(床材の厚み方向の大きさ)より大きくなされる。

【0022】

よって凸型連結片と凹型連結片とは、上記ほぞを上記蟻溝の開口部を通過させながら蟻溝に上下にスライドさせると、ほぞに設けられた係止片が蟻溝に設けられた係止片受けに係合されるようになり、凸型連結片と凹型連結片とは連結方向に加えて上下方向にも抜け止め構造が形成されながら結合させることができる。

【0023】

この際、上記係止片受けの大きさ(床材の厚み方向の大きさ)は、係止片の大きさ(床材の厚み方向の大きさ)より大きくなされているので、ほぞが蟻溝に対してほぞの膨出部が抜け止め構造を維持しながら、蟻溝対してほぞが床材の厚み方向に適度に遊動可能な、すなわちほぞが蟻溝に遊嵌される連結構造とされ、床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような不陸も効果的に吸収することが可能となる。

【0024】

なお、蟻溝に対してほぞが上下方向の抜け止めを構成しながら床材の厚み方向に適度に遊動可能とするために、床材の周縁と平行方向における係止片の最大幅寸法は蟻溝の開口部の幅寸法より大きくなされていて、かつ係止片受けの幅寸法と同じとされるか小さくなされていることが好ましい。

【0025】

ここで、係止片受けの大きさ、設けられる位置、高さ、形状などは特に限定さるものではないが、凸型連結片と凹型連結片とを用いて、隣接する床材同士が連結された際に、凸型連結片と凹型連結片とが連結方向にも上下方向にも抜け止め構造を形成されながら、床下地面の不陸、床材の寸法誤差、床材に発生する熱伸縮などを効果的に吸収することができるように適切に設計されることが好ましい。

【0026】

本発明の凸型連結片と凹型連結片とを用いて隣接する床材同士を不陸のない水平面の床下地面に敷設した際に、係止片が係止片受けの内側を上下方向それぞれに遊動できる距離(Z)が0.5〜5mmずつとされることが好ましく、1〜3mmずつとされることがさらに好ましい。0.5mmより小さければ不陸を効果的に吸収することができず、床材の連結部分でのガタツキ感による不快性が解消されず、5mmより大きければ床材を敷設時の美観性、意匠性が低下し、歩行者が躓きやすくなり歩行しずらくなるとともに、凸型連結片と凹型連結片との固定性、安定性、連結強度も低下しやすくなるという不具合がある。

【0027】

本発明の床材を敷設する床下地面には、床材を敷設する前にコンクリート打設の基礎床面の上にゴムシート、軟質合成樹脂シート、ゴムまたは合成樹脂発泡体シート、不織布や織布等の繊維マット、ロックウールやフェルト等のマット状からなる防水シート(シート保護層を含む)などのようなシート類があらかじめ敷設されていてもよい。

【発明の効果】

【0028】

以上のように、本発明の床材によれば、凹型連結片の蟻溝の開口部に設けられる係止片受けの大きさを、凸型連結片のほぞに設けられた係止片の大きさより大きくなされるので、上記ほぞが蟻溝に遊嵌されることにより、上記凸型連結片と凹型連結片とが結合され、凸型連結片と凹型連結片とが結合された際に、厚み方向に上記係止片が遊動可能とされる。

これより凸型連結片、凹型連結片および床材に無理な力がかかることがなく、床材の敷設時にあっては床材の平面性が担保される程度の床下地面の不陸に加えて、床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような様々な形態の床下地面の不陸も効果的に吸収できるようになる。

さらに、床材の敷設後にあっては床材に発生する熱伸縮を効果的に吸収することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の第1の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図2】図1におけるA部を拡大した構成の概略を示す斜視図である。

【図3】本発明の第1の実施の形態を裏面から見た概略を示す平面図である。

【図4】本発明の第1の実施の形態の床材1同士の連結状態を示す平面図である。

【図5】本発明の第2の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図6】図5におけるB部を拡大した構成の概略を示す斜視図である。

【図7】本発明の第2の実施の形態を裏面から見た概略を示す平面図である。

【図8】本発明の第2の実施の形態の床材1同士の連結状態を示す平面図である。

【図9】本発明の第3の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図10】図9におけるC部を拡大した構成の概略を示す斜視図である。

【図11】本発明の第3の実施の形態を裏面から見た概略を示す平面図である。

【図12】本発明の第3の実施の形態の床材1同士の連結状態を示す平面図である。

【図13】本発明の第4の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図14】図13におけるD部を拡大した構成の概略を示す斜視図である。

【図15】本発明の第4の実施の形態を裏面から見た概略を示す平面図である。

【図16】本発明の第4の実施の形態の床材1同士の連結状態を示す平面図である。

【図17】本発明の第5の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図18】図17におけるE部を拡大した構成の概略を示す斜視図である。

【図19】本発明の第5の実施の形態を裏面から見た概略を示す平面図である。

【図20】本発明の第5の実施の形態の床材1同士の連結状態を示す平面図である。

【図21】本発明の第6の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図22】図21におけるF部を拡大した構成の概略を示す斜視図である。

【図23】本発明の第6の実施の形態を裏面から見た概略を示す平面図である。

【図24】本発明の第6の実施の形態の床材1同士の連結状態を示す平面図である。

【図25】本発明の第7の実施の形態の床材1の全体構成の概略を示す斜視図である。

【図26】図25におけるG部を拡大した構成の概略を示す斜視図である。

【図27】本発明の第7の実施の形態を裏面から見た概略を示す平面図である。

【図28】本発明の第7の実施の形態の床材1同士の連結状態を示す平面図である。

【発明を実施するための形態】

【0030】

以下、本発明を実施するための最良の形態を図1乃至図28を参照して説明する。

(第1の実施の形態)

【0031】

図1は本発明の第1の実施の形態の床材1の全体構成の概略を示し、図2は図1におけるA部を拡大した構成の概略を示す。また、図3は同床材1を裏面から見た概略を示し、図4は同床材1同士の連結状態を示す。

【0032】

図1および図2において、床材1は、ポリプロピレンからなる合成樹脂製の床材本体3と、無機系焼成体からなる化粧材2で構成される。

【0033】

上記化粧材2の床材本体3への固定方法としては、図3に示す床材本体3の裏面に設けられた接着剤受部35に難流動性の粘度に調整されたエポキシ樹脂系の接着剤(図示せず)を滴下充填した状態で図1および図2に示すように、床材本体3の表面に複数の化粧材2が貼設される。

【0034】

図3において、床材本体3は、1辺が30cmの正方形の枠材31と格子部材32とからなり、格子部材32は枠材31と平行な方向および枠材31の対角線と平行な方向に延びる部材として設けられている。

格子部材32の一部は広幅に形成され、床材本体3の上部に複数の化粧材2が貼設された時に化粧材2と化粧材2との間の目地部(図示せず)が構成され、目地部の排水のために目地孔34が設けられる。この時、床材本体3の1ユニット当たりに該格子部材32間の隙間および目地孔34によりなされる開孔率は30〜40%となる。

【0035】

また、図3において、枠材31および格子部材32の裏側には複数の脚33が設けられ、床材本体3と床下地面(図示せず)との間に排水空間がなされる。

脚33の大きさ、数、間隔(ピッチ)は第1の実施の形態に限定されるものではない。

【0036】

図3において、床材1の周縁、すなわち床材本体3の枠材31には、隣接する二辺に結合用の12個の凸型連結片4が、残りの隣接する二辺に12個の凹型連結片5が枠材31から床材本体3の外側に向かって設けられている。

【0037】

そして、図2において、複数の床材1を敷設する際に、隣接する床材1同士を連結するために、凹型連結片5には床材1の厚み方向に対して矩形の蟻溝5aが連通して設けられ、凸型連結片4には蟻溝5aに遊嵌するほぞ4aが設けられる。蟻溝5aおよびほぞ4aの上端の高さ位置は床材本体3の枠材31の上端の高さ位置と同じとなされるが、第1の実施の形態に限定されることはなく、枠材31の上端の高さ位置より高くなされてもよく、低くなされてもよい。

さらに、蟻溝5aおよびほぞ4aが設けられる高さ寸法は、凸型連結片4と凹型連結片5が設けられる床材本体3の枠材31の厚み寸法より大きくされるが、第1の実施の形態に限定されるものでなく、上記厚み寸法と同じとしてもよい。

【0038】

凸型連結片4と凹型連結片5とが結合されるために、蟻溝5aの先端にはスリット状の開口部5bが設けられ、ほぞ4aの先端には膨出部4bが設けられる。ほぞ4aの先端に設けられる膨出部4bの平面視形状は、蟻溝5aの平面視形状より小さなものとされ、膨出部4bの枠材31と平行方向の幅の大きさは、蟻溝5aの開口部5bの大きさより大きく形成される。

これより凸型連結片4に設けられるほぞ4aを凹型連結片5の蟻溝5aの開口部5bを通過させながら蟻溝5aに上下にスライドさせて、凸型連結片4と凹型連結片5とを隣接する床材1同士の連結方向に抜け止め構造を形成しながら結合させることができる。

【0039】

なお、図2に示すように、凸型連結片4と凹型連結片5とは枠材31の同じ高さ位置に設けられ、かつ凸型連結片4の先端に設ける膨出部4bの連結方向の厚み寸法を凹型連結片5に設ける蟻溝5aの突設高さ方向の奥行き寸法より小さくする。これより凸型連結片4と凹型連結片5とを結合させる時、床材1の敷設時にあっては床材1同士の連結の平面性が担保できる程度の不陸を、敷設後にあっては熱伸縮を、それぞれ吸収する連結しろを設けることができる。

【0040】

そして、図2において、凸型連結片4と凹型連結片5とが結合される際の蟻溝5aの開口部5bに当接する位置に、ほぞ4aに連結方向(凸型連結片4の突設方向)に連続して凸型状の係止片4cが設けられる。

一方、凸型連結片4のほぞ4aが当接する凹型連結片5の開口部5b壁面の途中には、該ほぞ4aに設けられた係止片4cに対応する高さ位置に凹型状の係止片受け5cが設けられる。

さらに、係止片受け5cの大きさ(床材1の厚み方向の大きさ)は、係止片4cの大きさ(床材1の厚み方向の大きさ)より大きくなされる。

【0041】

よってほぞ4aを蟻溝5aの開口部5bを通過させながら蟻溝5aに上下にスライドさせる際に、ほぞ4aの係止片4cが蟻溝5aの係止片受け5cに係合されるようにして、凸型連結片4と凹型連結片5とは、ほぞ4aと蟻溝5aとが遊嵌されることにより連結方向の抜け止め構造となされ、係止片4cと係止片5cとが係合されることにより上下方向の抜け止め構造となされて結合される。

【0042】

この際、凹型状の係止片受け5cの大きさ(床材1の厚み方向の大きさ)は、係止片4cの大きさ(床材1の厚み方向の大きさ)より大きくなされるので、床材相互の連結方向である平面的方向の移動のみで吸収できないような不陸、すなわち、床下地面が曲面、大きな凹凸面、局部的または連続的に傾斜が変化するような不陸も効果的に吸収することが可能となる。

【0043】

第1の実施の形態では、図2に示すように、凸型連結片4が床材1の周縁と平行方向に弾性変形するように、ほぞ4aに凸型連結片4の突設方向の先端からスリット4dが形成される。

これより、凸型連結片4と凹型連結片5との結合作業性、とりわけ、ほぞ4aに設けられた係止片4cを蟻溝5aに設けられた係止片受け5cに係合させる作業性を向上させることができる。

【0044】

第1の実施の形態において、前記連結しろ(Y−X)の寸法は3mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第2の実施の形態)

【0045】

図5は本発明の第2の実施の形態の床材1の全体構成の概略を示し、図6は図5におけるB部を拡大した構成の概略を示す。また、図7は同床材1を裏面から見た概略を示し、図8は同床材1同士の連結状態を示す。

【0046】

第2の実施の形態は、図6に示すように、第1の実施の形態を基本とし、ほぞ4aに連結方向の先端からスリット4dを形成し、さらにスリット4dには床材本体3側において拡大部4eを設け、凸型連結片4に設けられたほぞ4aが連結方向に弾性変形し易くなるようになされる。

さらに、凹型連結片5に設けられた蟻溝5aの平面視形状を開口部5bに向かって除々に縮小する多段形状とし、凸型連結片4と凹型連結片5とが結合された際、床材1の敷設時にあっては床材1同士の連結の平面性が担保できる程度の不陸を、敷設後にあっては床材1に発生する熱伸縮を、それぞれ第1の実施の形態より効果的に吸収する連結しろを設けることができる。

なお、凸型連結片4と凹型連結片5との配列として、枠材31の四辺すべてに凸型連結片4と凹型連結片5とが3個ずつ交互に設けられるようにする。

【0047】

第2の実施の形態において、前記連結しろ(Y−X)の寸法は1mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第3の実施の形態)

【0048】

図9は本発明の第3の実施の形態の床材1の全体構成の概略を示し、図10は図9におけるC部を拡大した構成の概略を示す。また、図11は同床材1を裏面から見た概略を示し、図12は同床材1同士の連結状態を示す。

【0049】

第3の実施の形態は、図10に示すように、第1の実施の形態を基本とし、ほぞ4aの床材本体3側の基端部に床材本体3の厚み方向に連通孔4fを形成し、凸型連結片4が連結方向に弾性変形するようになされ、凸型連結片4と凹型連結片5とが結合された際、床材1の敷設時にあっては床材1同士を連結の際の平面性が担保できる程度の不陸を、敷設後にあっては床材1に発生する熱伸縮を、それぞれ第1の実施の形態の場合より効果的に吸収する連結しろを設けることができる。

なお、凸型連結片4と凹型連結片5との配列は、第2の実施の形態と同じである。

【0050】

第3の実施の形態において、前記連結しろ(Y−X)の寸法は1mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第4の実施の形態)

【0051】

図13は本発明の第4の実施の形態の床材1の全体構成の概略を示し、図14は図13におけるD部を拡大した構成の概略を示す。また、図15は同床材1を裏面から見た概略を示し、図16は同床材1同士の連結状態を示す。

【0052】

第4の実施の形態は、図14に示すように、第3の実施の形態を基本とし、ほぞ4aの床材本体3側の基端部に床材本体3の厚み方向に連通孔4fが設けられ、その連通孔4fは、第3の実施の形態における連通孔4fより開口面積が大きくなされ、凸型連結片4と凹型連結片5とが結合された際、床化粧材1の敷設時にあっては床化粧材1同士の連結の平面性が担保できる程度の不陸を、敷設後にあっては床材1に発生する熱伸縮を、それぞれ第3の実施の形態の場合より効果的に吸収する連結しろを設けることができる。

なお、凸型連結片4と凹型連結片5との配列は、第2の実施の形態と同じである。

【0053】

第4の実施の形態において、前記連結しろ(Y−X)の寸法は0.5mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第5の実施の形態)

【0054】

図17は本発明の第5の実施の形態の床材1の全体構成の概略を示し、図18は図17におけるE部を拡大した構成の概略を示す。また、図19は同床材1を裏面から見た概略を示し、図20は同床材1同士の連結状態を示す。

【0055】

第5の実施の形態は、図18に示すように、第2の実施の形態を基本とし、凸型連結片4および凹型連結片5を連結方向に床材本体3側の基端部に向かって同じ寸法ずつ後退させて突設し、凸型連結片4と凹型連結片5とが結合された際、床化粧材1同士の連結間隔を第2の実施の形態の場合と比べて小さくすることができ、床材1を敷設した化粧床面(図示せず)の意匠性を向上させることができる。

なお、凸型連結片4と凹型連結片5との配列は、第2の実施の形態と同じである。

【0056】

第5の実施の形態において、前記連結しろ(Y−X)の寸法は1mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第6の実施の形態)

【0057】

図21は本発明の第6の実施の形態の床材1の全体構成の概略を示し、図22は図21におけるF部を拡大した構成の概略を示す。また、図23は同床材1を裏面から見た概略を示し、図24は同床材1同士の連結状態を示す。

【0058】

第6の実施の形態は、図22に示すように、第5の実施の形態を基本とし、床材本体3の枠材31が化粧材2の投影面内より外側に延設して設けられ、さらに、ほぞ4aに設けられるスリット4dが床材本体3の厚み方向の上端には連通しない構造とされ、凸型連結片4と凹型連結片5とが結合された際に、隣接する床化粧材1同士の隙間を小さくし、床材1を敷設した床面(図示せず)の意匠性を向上させることができる。

なお、凸型連結片4と凹型連結片5との配列は、第1の実施の形態と同じである。

【0059】

第6の実施の形態において、前記連結しろ(Y−X)の寸法は3mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

(第7の実施の形態)

【0060】

図25は本発明の第7の実施の形態の床材1の全体構成の概略を示し、図26は図25におけるG部を拡大した構成の概略を示す。また、図27は同床材1を裏面から見た概略を示し、図28は同床材1同士の連結状態を示す。

【0061】

第7の実施の形態は、図27に示すように、第5の実施の形態において、ほぞ4aに設けられるスリット4dの床材本体3側の基端部に設けられる拡大部4eを第5の実施の形態の場合より大きな開口面積となされ、4aが連結方向に、さらに弾性変形しやすくなるように構成されている。

なお、凸型連結片4と凹型連結片5との配列は、第2の実施の形態と同じである。

【0062】

第7の実施の形態において、前記連結しろ(Y−X)の寸法は0.5mm、係止片4cが係止片受け5cの内側を上下方向それぞれに遊動できる距離(Z)は2mmである。

【符号の説明】

【0063】

1 床材

2 化粧材

3 床材本体

31 枠材

32 格子部材

33 脚

34 目地孔

35 接着剤受部

4 凸型連結片

4a ほぞ

4b 膨出部

4c 係止片

4d スリット

4e 拡大部

4f 連通孔

5 凹型連結片

5a 蟻溝

5b 開口部

5c 係止片受け

【特許請求の範囲】

【請求項1】

隣接する矩形状の床材同士が連結されてなる床材の連結構造であって、各床材周縁に凸型連結片と凹型連結片とが設けられ、一の床材の凸型連結片が隣接する他の床材の凹型連結片に結合されることにより連結可能とされ、凸型連結片には端部に係止片を有するほぞが設けられ、凹型連結片には上記係止片が係合する係止片受けを有する蟻溝が、床材の厚み方向に連通するように設けられ、上記ほぞが蟻溝に遊嵌されることにより、上記凸型連結片と凹型連結片とが結合され、凸型連結片と凹型連結片とが結合された際に、厚み方向に上記係止片が遊動可能となされていることを特徴とする床材の連結構造。

【請求項1】

隣接する矩形状の床材同士が連結されてなる床材の連結構造であって、各床材周縁に凸型連結片と凹型連結片とが設けられ、一の床材の凸型連結片が隣接する他の床材の凹型連結片に結合されることにより連結可能とされ、凸型連結片には端部に係止片を有するほぞが設けられ、凹型連結片には上記係止片が係合する係止片受けを有する蟻溝が、床材の厚み方向に連通するように設けられ、上記ほぞが蟻溝に遊嵌されることにより、上記凸型連結片と凹型連結片とが結合され、凸型連結片と凹型連結片とが結合された際に、厚み方向に上記係止片が遊動可能となされていることを特徴とする床材の連結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2013−40520(P2013−40520A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179193(P2011−179193)

【出願日】平成23年8月18日(2011.8.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月18日(2011.8.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]