床材及びその製造方法

【課題】部品点数を極力少なくするとともに、容易に床材を製造でき、しかも、発電機器による発電を効率良く行うことができるようにする。

【解決手段】床材1は、上層2と、下層3と、上層2と下層3との間に設けられる枠材4とを備える。上層2、下層3、及び枠材4は合成樹脂により構成される。上層2と枠材4とを接合し、かつ枠材4と下層3とを接合することで、上層2、枠材4、及び下層3とにより床材1の内部に発電機器Eを収容する収容部5が形成される。前記発電機器Eは、上層2と下層3との間で合成樹脂による中間層6により覆われている。

【解決手段】床材1は、上層2と、下層3と、上層2と下層3との間に設けられる枠材4とを備える。上層2、下層3、及び枠材4は合成樹脂により構成される。上層2と枠材4とを接合し、かつ枠材4と下層3とを接合することで、上層2、枠材4、及び下層3とにより床材1の内部に発電機器Eを収容する収容部5が形成される。前記発電機器Eは、上層2と下層3との間で合成樹脂による中間層6により覆われている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部に発電機器を収容可能な床材及びその製造方法に関する。

【背景技術】

【0002】

従来、例えば、表面をガラス材(床ガラス)で構成するとともに、内部に照明機器を収容して、その照明により歩行者を誘導できるようにしたガラス床(以下、単に「床材」という)が提案されている(例えば特許文献1参照)。

【0003】

この床材は、所定の手順で組み立てられるガラス床ユニットにより構成される。このガラス床ユニットは、以下のような手順で組み立てられる。

【0004】

まず、二本の長尺支分支持枠2a,2aと、二本の短尺支分支持枠2b,2bを平面から長方形の辺に沿った状態に配置し、L字状の接続部材でその四隅を接続する。

【0005】

このようにして構成される支持枠2の下部に、LED5bを配した取付台5aが載置された面材3dが設けられ、支持枠2の上部には、LED5bの光を透過する床ガラス4が載置される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−332538号公報(段落0077〜0083)

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したように、従来の床材は、長尺支分支持枠、短尺支分支持枠、接続部材、面材、ガラス床といった複数の部材を、複数の手順で組み立てるため、組立作業が煩雑であり、製造コストも高くなってしまっていた。また、マンション等の集合住宅などでは、コンクリートやモルタルの下地面に床材が敷設される場合が多い。コンクリートやモルタルの下地面は、比較的平滑であるように見えても不陸がある場合が多い。

【0008】

しかし、支持枠に剛性の高いアルミニウムや木材を使用した場合、比較的小さな不陸(2mm〜8mmの範囲)でも下地面と床板との間の不陸を吸収することができず、ガタついてしまうという欠点は避けられない。ガタつきが生じると、床鳴りの発生や、歩行感が悪くなる、床材同士の繋ぎ目に段差を生じる、外観上綺麗に仕上がらないといった不都合を生じることとなる。

【0009】

特に、床材同士の繋ぎ目に段差を生じると、歩行感が不安定となるばかりでなく、つまずきやすくなる為、安全上も好ましくない。このため、良好な床材敷設のために床材には、下地面と床板との間の不陸を吸収する、所謂「不陸追随性」が必要となる。また、あらかじめ敷設した緩衝マット上に床材を敷設して不陸を吸収させることが考えられるが、施工時間や施工コストが嵩むといった不都合を生じる上、床面が必要以上に高くなる、床材同士の連結が困難となるなどの不都合を生じる場合がある。

【0010】

一方、ガタつく欠点を抑えるために、軟質の枠体を使用した場合、不陸のある床面に敷設すると、枠体が軟質のために重量物の重さに耐えることができないといった不都合を生じることとなる。

【0011】

さらに、例えば、床材の内部に圧電素子を含む発電機器を収容する場合、上記の問題に加えて、床材が効率良く発電を行うことができるように構成する必要がある。

【0012】

本発明は、上記の事情に鑑みてなされたものであり、簡易な構成で発電機器を収容でき、敷設面の不陸を吸収する不陸追随性があり、同時に重量物の重さに耐えることができ、しかも、発電機器による発電を効率良く行うことができる床材及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明に係る床材は、上記の事情に鑑みてなされたものであって、上層と、下層と、上層と下層との間に設けられる枠材とを備え、上層、下層、及び枠材を合成樹脂により構成し、上層と枠材とを接合し、かつ枠材と下層とを接合することで、上層、枠材、及び下層とにより内部に発電機器を収容する収容部が形成されてなる床材であって、前記発電機器は、上層と下層との間で合成樹脂による中間層により覆われてなることを特徴とする。

【0014】

かかる構成によれば、上層と枠材とを接合し、この枠材と下層とを接合することによって、内部に発電機器を収容する収容部を形成することにより、重量物の重さに耐えることができる高強度の床材を容易に製造することができるようになる。また、下層を合成樹脂によって構成できるので、その厚さ、硬度を適宜調整することで、敷設面の不陸を吸収する不陸追随性に優れた床材を容易に製造できるようになる。

【0015】

さらに、発電機器を覆う中間層は、合成樹脂で構成されていることから、可撓性に富み、上層の変形に応じて変形することが可能であるため、その内側の発電機器に振動を伝達することが可能である。これにより、発電機器は、効率良く発電を行うことができる。しかも、許容値を超える荷重が加わったときに、発電機器が損傷しないように、中間層によって発電機器を保護することも可能になる。

【0016】

なお、本発明における「接合」には、例えば、上層と枠材、枠材と下層を、接着材を介して一体に固着する場合、溶剤による溶着、熱溶着等の溶着によって一体に固着する場合等が含まれる。

【0017】

また、本発明に係る床材は、前記中間層が、発電機器の上側を覆う第1中間層を有することが望ましい。

【0018】

かかる構成によれば、合成樹脂による第1中間層によって発電機器を覆うことによって、この発電機器を保護するとともに、この第1中間層の可撓性により、上層が踏まれたときの振動を確実に発電機器に伝達して効率良く発電を行うことができるようになる。

【0019】

また、本発明に係る床材は、前記中間層が、発電機器の下側を覆う第2中間層を有することが望ましい。

【0020】

かかる構成によれば、第1中間層とともに第2中間層によって発電機器を覆うことによって、この発電機器を確実に保護することができる。また、第2中間層は合成樹脂により構成されているので、第1中間層の変形を阻害することなく、自らも変形することができる。したがって、上層の振動を、第1中間層及び第2中間層を介して確実に発電機器に伝達し、効率良く発電を行うことができる。しかも、床材が、床面に配置されている状態において、床面の凹凸に応じて下層が変形した場合であっても、その変形に対応して、第2中間層も変形でき、これによって高い不陸追随性を実現できる。

【0021】

また、本発明に係る床材は、前記中間層は、前記発電機器の側部を覆う第3中間層を有し、前記第1中間層と第2中間層と第3中間層を接合することで、発電機器の全体を覆うように構成されてなることが望ましい。

【0022】

かかる構成によれば、第1中間層と第2中間層と第3中間層を接合してその内側に発電機器を収容することで、防水性の高い床材を実現できる。

【0023】

また、本発明は、上層と、下層と、上層と下層との間に設けられる枠材を備えるとともに、上層と枠材とを接合し、かつ枠材と下層とを接合することで、上層、枠材及び下枠とにより内部に発電機器を収容する収容部を形成し、前記発電機器を合成樹脂による板状部材によって覆った後に、この発電機器を収容部に収容することを特徴とする。

【0024】

かかる構成によれば、上層と枠材とを溶着し、この枠材と下層とを溶着することによって、内部に発電機器を収容する収容部を形成することにより、重量物の重さに耐えることができる高強度の床材を容易に製造することができるようになる。また、下層を合成樹脂によって構成することで、その厚さ、硬度を適宜調整することで、敷設面の不陸を吸収する不陸追随性に優れた床材を容易に製造できるようになる。

【0025】

さらに、発電機器を覆う板状部材は、合成樹脂で構成されていることから、可撓性に富み、上層の変形に応じて変形することが可能であるため、その内側の発電機器に振動を伝達することが可能である。これにより、発電機器は、効率良く発電を行うことができる。しかも、許容値を超える荷重が加わったときに発電機器が損傷しないように、この板状部材によって発電機器を保護することも可能になる。

【発明の効果】

【0026】

本発明によれば、簡易な構成で発電機器を収容でき、敷設面の不陸を吸収する不陸追随性があり、同時に重量物の重さに耐えることができ、しかも、発電機器による発電を効率良く行うことができる床材を容易に製造できるようになる。

【図面の簡単な説明】

【0027】

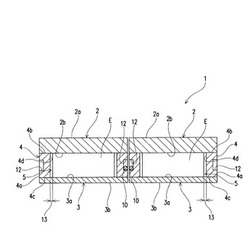

【図1】第1実施形態における床材の縦断面図である。

【図2】枠材の平面図である。

【図3】(a)は、図2に対応する枠材の側部の端面図であり、(b)、(c)は枠材の他の例を示す側部の端面図である。

【図4】発電機器の平面図である。

【図5】図4におけるA−A矢視線断面図を示す

【図6】複数の床材を施工した場合の状態を示す平面図である。

【図7】第2実施形態に係る床材の縦断面図である。

【図8】同じく発電機器の断面図である。

【図9】発電機器の変形例を示す断面図である。

【図10】発電基板の回路を模式的に説明する図である。

【図11】発電基板の接続例を模式的に説明する図である。

【図12】発電基板の別の接続例を模式的に説明する図である。

【発明を実施するための形態】

【0028】

以下、本発明を実施するための形態を、図面に基づき説明する。図1〜図6は、本発明に係る床材の第1実施形態を示す。

【0029】

この床材1は、上層2、下層3、上層2と下層3との間に設けられる枠材4、発電機器Eを収容可能な収容部5、及び収容部5に収容される発電機器Eを有する。この発電機器Eを備える床材1は、例えば、非常用避難誘導灯を点灯させたり、イベント等において照明を発光させたりするための電源として使用され得る。また、この床材1は、蓄電池に電力を蓄え、スピーカを駆動し、又は電子ペーパーを切り替える等のための補助電源として使用され得る。また、この床材1は、人感センサ、省エネ照明と組合せて使用され得る。さらに、この床材1は、玄関、リビングルーム、キッチン、トイレ、廊下等の居住空間における種々の場所に配置され、この居住空間における生活パターンを把握するシステム(室内GPS機能(徘徊防止))等にも使用され得る。

【0030】

上層2は、その表面(上面)2aが床面を構成するものであり、合成樹脂によって例えば平面視四角形状に構成される。この上層2としては、パイル素材としてナイロン、PP、アクリル、PET、ウール等の素材を利用したタフテッド形状、織形状、ニードルパンチ形状のカーペットが使用される。

【0031】

また、バッキング材として、PVC、ポリエステル、合成ゴム、EVA、オレフィンその他の種々の材料を使用できる。また、タイルカーペットからなる上層2は、構造上、寸法を安定させるべく、ガラス繊維、ガラスネット等の材料を含んでいてもよい。この場合の上層2の厚さは、2〜12mmが望ましく、より望ましくは、3〜10mmである。

【0032】

上層2に樹脂系タイルが利用される場合は、その材料として、全ての熱可塑性樹脂が使用可能だが、特に塩化ビニル、ゴム、オレフィン系の熱可塑性樹脂が耐久性、不陸追随性などの観点から好適に使用される。また、その構成として、クリア層、印刷層、中間層、基層の組み合わせを含むプリント層を有するもの、チップ散布や無地のような樹脂練り込みや散布手法等の意匠表現を利用したものが耐久性、意匠性の観点から望ましい。この場合の上層2の厚さは、0.5〜7mmが望ましく、より望ましくは、1〜5mmである。また、上層2に塩化ビニルが使用される場合には、その硬度はショア硬度A40〜100である。また、中間層ないしは下層にガラス繊維やガラスネット等を設けることにより、上部からの圧力に対する強度が増すので床材に収容される回路を保護する効果が増す上、タイルの温度変化に対する寸法安定性を確保することが出来る。

【0033】

下層3は、その下面(外面)3bが床材1の設置面に接触するため、その機能として、収容部5に収容された発電機器Eを保護すること、不陸追従性、接着性等が求められる。このため、下層3は、例えば軟質塩化ビニル等の合成樹脂によってシート状に構成されることが望ましい。下層3は、上層2と同じように平面視四角形状に形成されている。この場合の下層3の厚さは、0.1〜3mmが望ましく、より望ましくは、0.5〜2mmである。下層3の厚さが薄すぎると発電機器Eの保護が不充分となる虞があり、厚すぎると充分な不陸追随性が得られなくなる虞がある。

【0034】

下層3における可塑剤の添加量は、5〜70phr程度が望ましく、より望ましくは10〜60phrである。可塑剤の添加量が少なすぎると樹脂の柔軟性が低下して充分な不陸追随性が得られなくなる場合があり、逆に添加量が多すぎると樹脂が柔らかくなり過ぎて発電機器Eの保護が不充分となる虞がある。また、フィラーの添加量は、引裂等の機械的強度特性を考慮して、20〜200phrが望ましく、より望ましくは、50〜150phrである。フィラーの添加量が少なすぎると、寸法安定性、感温性、可撓性、機械的強度が低下する虞がある。ここで云う感温性の低下とは、床材が低温下で硬くなりすぎて、不陸追随性が悪くなる現象を意味する。特に、機械的強度が低くなり過ぎると、発電機器Eの保護が不充分となる虞がある。逆に添加量が多すぎると樹脂硬度が高くなり充分な不陸追随性が得られなくなる場合がある。

【0035】

また、下層3をニードルパンチ、フェルト等による不織布で構成してもよい。この場合の下層3の厚さは、0.5〜10mmが望ましく、より望ましくは、1〜5mmである。下層3を不織布で構成するか、下面3bに凹凸(エンボス)を形成することにより、施工時の位置ずれの防止効果や、接着剤や粘着剤を用いて敷設する際に接着剤の食い付き性向上効果を得ることができる。特に、接着剤の食い付き性が向上すると、下地面との密着性が向上するので、不陸追随性をさらに高めることができる。

【0036】

下層3の下面(外面)3bに、滑り止めの手段として、粘着剤や、発泡体からなる吸着材、ゴム・オレフィン系エラストマー、両面粘着テープを積層してもよい。これによって、床材1を設置面に置いたときに、これらを接触させることで、床材1を、設置面に対して滑ることなく固定することができる。

【0037】

粘着剤、吸着材、エラストマー、両面粘着テープによる敷設は、接着剤を使用した施工に比べて、一旦下地面に貼着した床材を剥がすことは容易であり、施工時に一旦貼った床材の位置を修正することも非常に容易である点が優れている。この為、吸着材や粘着材による敷設は、置敷きタイルやタイルカーペットなどの施工に広く用いられている。

【0038】

特に、吸着材、エラストマー、両面粘着テープによる施工は、あらかじめ床材を製造する工場で床材裏面に貼っておき、現場で接着剤や粘着剤を塗布・乾燥する工程を省くことができる。現場での塗布・乾燥する工程を省くことができると、作業時間と工数が大幅に削減できるので、施工効率が格段に向上する。

【0039】

しかしながら、粘着剤、吸着材、エラストマー、両面粘着テープによる施工は、貼着した床材を剥がすことは容易な反面、下地に不陸や段差がある場合、床材がその不陸に追随できないと、踏まれた時だけ一時的に凹部に付き、その後離れるといった動きを繰り返し、粘着質の不快な床鳴りの発生原因となってしまう。本発明の構成を用いると、発電機器を収容しているにも係わらず、下地の不陸への追随性を確保することが可能なので、不快な床鳴りの発生を抑えることが可能となる。

【0040】

枠材4は、図2に示すように、平面視四角形状の環状に形成される。この枠材4は、上層2よりも硬質の合成樹脂により構成される。枠材4の硬度は、ショア硬度D50〜100が望ましく、より望ましくはD60〜85である。枠材4の硬度が低すぎると床材が踏まれた際に枠体4が変形し収容した発電機器が破損する虞があり、硬度が高すぎると不陸追随性が低下する場合がある。

【0041】

枠材4に上層2及び下層3を接合することにより、収容部5が形成される。上記接合を行う手段は特に限定されないが、例えば、溶着、接着等を挙げることができ、特に接合力の強く床材全体の強度を強く保つことができる溶着が望ましい。また、溶着による加工は、不陸追随の際に床材全体が変形しても剥離する虞が少ないので、本発明に好適に利用できる。特に、溶着による接合は、長期間に渡って安定的に高い強度で密閉性を保つことができる。このため、粉塵等が多く存在する場所又は高湿度の環境などで使用する場合であっても、周囲の粉塵、水分などが床材内部に侵入せず、収容された発電機器の信頼性を低下させることなく長期間使用することができる。また、設備が安価で、高い生産性を示す点でも、溶着により接合することが好ましい。

【0042】

溶着方法としては、溶剤によるものと、加熱によるものがあるが、加工が容易な上、接合強度が固い加熱方式が本発明に好適に利用できる。上記溶着としては、高周波ウェルダー装置による溶着、高圧プレス機による溶着、超音波ウェルダー装置による溶着、ヒートシール、等の局所的に可能な加熱溶着が挙げられる。このような局所的に可能な加熱溶着は、床材内部に収容された発電機器に伝わる熱を最小限に留めて損傷することなく、高い強度で接合を行うことができる。局所的に可能な加熱溶着としては、なかでも、高周波ウェルダー装置による溶着が好ましい。

【0043】

高周波ウェルダー装置による加熱溶着加工とは、材料を電極間に配置して高周波電圧を加えて、分子同士の激しい摩擦によって生ずる発熱を利用して材料を加熱、押圧するものである。高周波ウェルダー装置を用いると、多様な装置が市販されているために、溶着の範囲や強度等様々な形態の溶着に対応することが容易であり、また、溶着を行いたい箇所のみを集中的に加熱することができるために、製造時に内部の発電機器が損傷することを抑制することができる。高周波ウェルダー装置としては、KW−4000T(精電舎電子工業株式会社製)、LW5500−APH(クインライト電子精工株式会社製)、VW5000(山本ビニター株式会社製)などが例示される。かかる高周波ウェルダー装置は、シート載置台の上方に、昇降可能な細長いバーを有するものである。シート載置台の上に、被溶着物であるシートを重ね合わせ、その上に、貼り合わせたい部分の形に応じた形の押型又は切型をバーに付けて、シートの下に絶縁体(シート下敷)を載置して、バーを降ろして金型にシートを接触させ、一定出力の特定周波数の高周波電流を印加して誘電溶着を行う。溶着する部分の端を切り落としたい場合は、下方外側が、一般に使われる空気物の刃(型)よりもやや鋭角になっている切り刃(型)の切型を用い、溶着のみで切断を同時に行わない場合は下方が平坦になっている押型を用いる。

【0044】

加工における温度、圧力、押圧時間、周波数などの条件等は,予備試験を行って所望の強度が得られるように適宜決定すればよいが、本発明では、内部の電気装置への損傷を避けつつ所望の溶着強度を得るために、130〜160℃の温度範囲、1〜100kg/cm2の圧力範囲内の乾熱範囲で、3〜12秒熱間溶着加工を行うのが好ましい。また、電極間に高周波電圧を加える際の周波数は、10〜50MHzの範囲の周波数を用いることが好ましい。10MHz未満では、十分に加熱されず、軟化が不十分となり、50MHzを超える場合は、高周波を発振する発振機が複雑かつ大型になって装置コストが非常に高くなるので経済的に不利となる。

【0045】

加えて、表面材にタイルカーペットを用いる場合、高周波ウェルダー加工と超音波ウェルダー加工を用いると溶着箇所のパイル糸の繊維形態を残して溶融し、前記溶融により生じた溶融接着層の表面に凹凸状に柄をつけ、基布に含浸させて縁部処理することも可能である。特に、高周波ウェルダー装置を用いると、高周波誘電加熱により絶縁体自体を内部発熱させることができるので好適である。パイル糸の繊維形態を残すためには、平滑な床材基板と、その上方に配置され、凹凸面で形成された金型との間に、パイル糸を有する表皮層とバッキング層とを積層したカーペットを挟んで熱溶着加工を行う。前記床材基板と、前記凹凸面で形成された金型の両方に高周波ウェルダー装置の電極を接続し、前記電極間に高周波電圧を加えると、高周波誘電加熱により表皮層のパイル糸が軟化させた後に冷却することで、カーペット表面に凹凸面で形成される立体柄を形成できる。

【0046】

枠材4は、上層2及び下層3に容易に溶着できるように、上層2及び下層3と同じ材料か、又は上層2及び下層3と相溶性の良い材料によって構成される。枠材4の材料としては、例えば、アクリル系樹脂、ナイロン樹脂、ABS樹脂、ポリエステル樹脂等が使用される。

【0047】

また、例えば、枠材4と上層2との間、又は枠材4と下層3との間に、接着層としてEVA系、ポリアミド系、ポリウレタン系等のホットメルト樹脂を別途用いて溶着してもよく、この場合には、接着層によって相溶性の差を緩和することができるので、上層2と枠材4、又は下層3と枠材4を相溶性の低い異なる樹脂材料によって構成してもよい。

【0048】

枠材4の厚さ(図2において符号tで示す)は、上層2に加わる荷重を支持するために十分な強度を確保できるように、そして、床材1内の発電機器Eが十分な発電機能を発揮できるように、3〜50mmとされるのが望ましく、より望ましくは、5〜30mm、最も望ましくは10〜25mmとされるのがよい。この枠材4の厚さtが厚すぎると、発電機器Eの発電面積が小さくなるので発電効率が不十分となり、また、加工時間も長くなるため、好ましくない。また、枠材4の厚みが厚すぎると不陸追随性も低下する虞があるので好ましくない。

【0049】

図2(a)に示すように、四角形状の枠材4の一辺には、収容部5に収容される発電機器Eに接続される配線10を床材1の内外に通過させるための配線口11が形成されている。この配線口11は、図2(b)に示すように、四角形状の枠材4の全ての辺に形成してもよい。この配線口11は、図3(a)に示すように、枠材4の上下方向における一端部(上端部)から所定の深さに形成される凹部11aである。

【0050】

配線口11は、この凹部11aに限らず、例えば図3(b)に示すように、枠材4の厚さ方向に貫通する貫通孔11bであってもよい。また、配線口11は、図3(c)に示すように、枠材4の一辺を分断して形成される隙間11cであってもよい。

【0051】

この枠材4の外側面4aには、収容部5に収容される発電機器Eの配線10を収容する配線収容部12が形成されている。この配線収容部12は、枠材4の外側面4aから厚さ方向に凹んで形成された凹部である。また、配線収容部12は、図2に示すように、枠材4の各辺の長手方向に沿って直線状の凹条として形成されている。本実施形態では、配線収容部12は、枠材4の環形状に応じて環状に構成されている。また、この配線収容部12は、図3(a)に示すように、配線口11と繋がって形成されているので、図6に示すように配線口11を通過した配線10を床材1の投影面から出ることなく配線することができる。なお、図6の具体的構成については後述する。

【0052】

枠材4は、断面視四角形状に構成されるとともに、その上下方向の一端面(上面)が上層2に接合される接合面(以下「第1接合面」という)4bとなっている。また、枠材4は、その上下方向の他端面(下面)が下層3に接合される接合面(以下「第2接合面」という)4cとなっている。第1接合面4bは、溶着によって上層2の裏面(下面)2bに接合され、第2溶着面4cは、溶着によって下層3の表面(上面)3aに接合される。上層2、枠材4、及び下層3が溶着によって接合加工されることによって、一体の箱状の樹脂構造体となるので、上下方向からの圧力にも潰れにくいが、一体で変形するので一定範囲の不陸追随も可能となる。

【0053】

収容部5は、上層2、枠材4、及び下層3の内側に形成される空間である。より具体的には、収容部5は、上層2の裏面(下面)2bと枠材4の第1接合面4cとを溶着し、枠材4の第2接合面4cと下層3の表面(上面)3aとを溶着することにより、上層2の裏面(下面)2b、枠材4の内側面4d、及び下層3の表面(上面)3aによって囲まれることで形成される床材1の内部空間である。

【0054】

この収容部5において、収容される発電機器Eの側面と、枠材4の内側面4dとの間には隙間(間隔)13が設けられていることが望ましい。この隙間13により、発電機器Eの熱によって膨張した場合や、寸法誤差がある場合であっても、発電機器Eや枠材4に不要な応力が生じることなく、長期かつ確実に発電機器Eを収容することができる。なお、この隙間(間隔)13は、0.2〜5mmが望ましく、より望ましくは、0.5〜3mmである。

【0055】

発電機器Eは、圧電素子が組み込まれる複数(図例では6つ)の発電基板7(発電モジュール)と、発電基板7を覆う合成樹脂製の板状部材6(6a、6b、6c)と、電気基板を外部と電気的に接続するための接続部8とを有する。このように発電基板7を複数に分割して設けることによって、発電機器E全体を変形可能として、床面の不陸への追随性を高いものとしている。発電基板7の数は、特に限定されないが、あまり数が多いと回路構成が複雑になり故障の原因となったり、製造のコストが高くなるなどの不具合が生じ、少なすぎると床面の不陸への追随性が低くなるので、4〜12の範囲が望ましく、6〜8の範囲がさらに望ましい。また、発電基板7を分割せずに可撓性を有する樹脂シート製プリント基板(いわゆるフレキシブル基板)上に圧電素子を配置する方法を用いても良い。

【0056】

発電基板7に組み込まれる圧電素子は、床材の上面(上層)が踏まれることによって発電機器Eに伝達される振動によって所定の起電力を発生させる。複数の発電基板7のそれぞれは、電気的に接続されている。

【0057】

図10は、発電基板7の回路を模式的に説明した図である。発電基板7には、圧電素子20が4個並列に接続されたブロック4つが直列に接続されている。このように並列接続と直列接続を組み合わせることによって、振動によって得られる電圧と電流量を調整することができる。従って、圧電素子20の数と接続の方法は、用途や使用環境などによって適宜変更することができる。圧電素子20は、硬質、または軟質のプリント基板上に配されている。プリント基板上に配置すると、層厚を薄くできる上、コスト的に低く構成することができるので好ましいが、リード線接続などの他の方法を用いても構わない。また、必要に応じて整流回路や安全回路、蓄電装置などを回路に組み込むこともできる。

【0058】

ここで、圧電素子20とは、圧力や振動のような機械的応力を加えると、その両端に正負の電荷が現れ起電力が生じる性質を利用した素子であり、圧電素子20に2つの配線を接続し、その2つの配線の間に電圧を発生させることができる。

【0059】

本発明においては、耐久性が強く、長時間の使用に対して極めて安定した動作が得られるものであることが望ましい。本発明においては、たとえば、水晶、LiNbO3、LiTaO3、KNbO3などの単結晶材料や、ZnO、AlNなどの薄膜材料、Pb(Zr,Ti)O3系などの焼結体を分極処理した圧電セラミックス材料、ポリフッ化ビニリデン(PVDF)などの圧電高分子膜材料などが使用でき、安定した電圧が得られるものであれば特に限定されない。また、圧電素子20によって発生する電圧が小さい場合には、複数個を積重することで、十分な電圧を得ることが可能である。

【0060】

図11、図12は、本発明の発電基板7の接続例を模式的に示したものである。図11は発電基板7を並列接続した例、図12は発電基板7を直列接続した例を示す。回路間の接続は、リード線接続などの一般に用いられる方法で接続することができる。発電基板7は、並列接続すると出力電圧が安定するので望ましいが、必要に応じて高い電圧を発生する直列接続を選択することもできる。また、必要に応じて直列接続と並列接続を組み合わせて使用してもよい。

【0061】

前記発電機器Eは、図4、図5に示すように、複数の発電基板7の全体が合成樹脂による板状部材6によって覆われることで、ユニット化されている。発電機器Eを覆う合成樹脂による板状部材6は、発電機器Eを収容部5に収容したときに、上層2と下層3との間に介在する中間層6を構成する。この中間層6は、例えば、合成ゴム、EVA、オレフィン、PVC等の熱可塑性樹脂によって形成されることが望ましい。板状部材による中間層6は、図5に示すように、発電機器E(発電基板7)の上側を覆う第1中間層6aと、発電機器E(発電基板7)の下側を覆う第2中間層6bと、発電機器E(発電基板7)の側部を覆う第3中間層6cとを有する。

【0062】

第1中間層6a及び第2中間層6bは、平面視において四角形状に構成される。第3中間層6cは、平面視において四角形の環状に構成されている。中間層6は、第1中間層6aを構成する板状部材と、第2中間層6bを構成する板状部材と、第3中間層6cを構成する板状部材の3枚を接合することによって、一体に構成される。

【0063】

図5に示すように、第1中間層6aと第2中間層6bとの間に、第3中間層6cを介在させてこれらを接合すると、これらによって、発電基板7を収容する発電基板収容部9が形成される。発電基板収容部9に収容される発電基板7は、その上面が第1中間層6aの内面に接触し、その下面が第2中間層6bの内面に接触している。このような構成により、上層2が踏まれたときに、第1中間層6aが変形することで、その振動が発電基板7に伝達され、所望の発電を行うことができる。また、第1中間層6aは、床材1に比べて厚みを薄くすることが望ましく、0.5〜3mm、より望ましく1.0〜2mmの範囲のものを用いるのが良い。このように構成することによって、床材1が緩和した衝撃を振動に変えて圧電素子20に効率よく伝達することが可能となる。また、第1中間層6aは、床材1とは別体として構成されているので、床材1とは別の周波数で比較的長時間振動することができるので、圧電素子20への振動の伝達をより効率的に行うことができる。

【0064】

第2中間層6bは、第3中間層6cを介して第1中間層6aと一体とされているため、第1中間層6aの変形に応じて変形可能である。したがって、第1中間層6aの変形が、第2中間層6bによって阻害されることはなく、発電基板7に所望の振動を伝達できる。第2中間層6bも、床材1に比べて厚みを薄くすることが望ましく、0.5〜3mm、より望ましく1.0〜2mmの範囲のものを用いるのが良い。

【0065】

また、第2中間層6bは、発電基板7を支えることによって第1中間層6aからの振動が下方に逃げるのを低減することができる。特に、第2中間層6bを第1中間層6aと一体的に設ける場合、両者が一体的に振動することによって、より効率的良く圧電素子20に振動を伝達することができる。

【0066】

しかも、第2中間層6bは、合成樹脂製であるので、適度な可撓性を有しているため、床材1を設置する床面の凹凸等に応じて下層3が変形した場合に、この変形を阻害することなく、下層3の変形に対応して変形することができる。すなわち、床材1は、下層3及び第2中間層6bの変形(可撓性)により、所望の不陸追随性を発揮できる。

【0067】

接続部8は、枠材4の配線口11に対応するように位置づけられる。この接続部8からは、発電基板7に接続される配線10が露出している。接続部8は、中間層6内に形成される発電基板7の発電基板収容部9に、水分等が進入しないように閉塞されている。

【0068】

図6は、複数の床材1を並設して床面を構成した場合の平面図を示す。図6に示すように、複数(図例では4つ)の床材1が設置面に並設されている。各床材1は、その側面が他の床材1と接触している。収容部5に収容される発電機器Eの側部には、配線10を接続可能なコネクタ14が設けられており、このコネクタ14及び配線10によって各床材1が直列に接続されている。

【0069】

発電機器Eの配線10には、発電機器Eによって生じた電力によって駆動する駆動回路30が接続されている。駆動回路30の構成は、利用目的に合わせて利用者が自由に選定できるが、例えば蓄電装置(キャパシタ)31と表示装置33を含む表示用のものが例示できる。この例においては、発電機器Eによって生じた電力を蓄電装置(キャパシタ)31に一時的に蓄え、必要に応じて表示装置33に設けられた表示用LED33aを制御回路32によって点灯させるものである。このように制御することによって、行き先表示やメッセージを利用者に知らせる事が可能となる。

【0070】

以下、床材1の製造方法について説明する。なお、床材1の製造方法については、上層2と枠材4、及び枠材4と下層3を熱溶着によって接合する場合を例示する。本実施形態の床材1の製造には、高周波ウェルダー装置、超音波ウェルダー装置、又はホットプレス装置等の溶着装置が使用される。

【0071】

床材1を製造するには、まず、溶着装置によって、上層2の裏面(下面)2bと枠材4の第1接合面4bとを溶着する。次に、下層3の表面(上面)3aに発電機器Eを載せる。

【0072】

次に発電機器Eの配線10を枠材4の配線口11に通し、その後、枠材4の第2接合面4cを下層3の表面(上面)3aに接触させ、溶着装置によってこれらを溶着する。これによって、上層2、枠材4、下層3が一体となり、この上層2、枠材4、及び下層3によって囲まれた収容部5が形成される。このとき、溶着装置によって加熱される部位は、枠材4の上下面4b,4cに限定されるので、発電機器Eが悪影響を受けることはない。このような製造方法をとることによって、部品点数を極力少なくするとともに、発電機器を収容した床材を容易に製造することが可能となる。加えて、用いる製造装置も溶着装置のみなので作業も同一工程内で行うことができ、作業性も良い。

【0073】

なお、このとき、上層2の端面、枠材4の外側面4a、及び下層3の端面が面一となることが望ましい。これらの端面が面一となることによって、敷設時に床材1間に隙間が生じ、所謂「目地すき」の発生や、上部からの踏み込みによって端部が変形するのを防ぐ事ができる。

【0074】

その後、配線口11はコーキング等の閉塞手段によって閉塞される。この閉塞手段としては、コーキングの他にパッキン等を使用してもよい。配線口11を閉鎖することによって、発電機器Eが密閉されるので、外部から水や埃などが浸入して悪影響を及ぼすことを防止できる。このとき、閉塞手段によって、配線口11を閉塞したときに、床材1の内部の収容部5が気密状態に維持されることが望ましい。気密状態とすることによって、収容部5に空気が密閉される。密閉された空気は、床材1上面が踏まれた際に内部から圧力に抗する作用を及ぼし、床材1の中央部の変形を軽減することができる。従って、本発明を比較的大きな床材1に適用して床材1中央と枠体4の距離が離れた場合でも、床材1の内部に密閉された空気の作用によって中央部が凹んで発電機器Eに当るのを防ぐことが可能となる。

【0075】

なお、配線口11から床材1の外側に出た配線10は、上層2、枠材4、及び下層3の溶着がなされた後で、配線収容部12に収容される。

【0076】

以上によって内部に発電機器Eを収容した床材1が完成する。

【0077】

また、上記の製造方法の他に、発電機器Eを載せた下層3の表面3aと、枠材4の第2接合面4cとを溶着し、発電機器Eの配線10を枠材4の配線口11に通し、枠材4の第1接合面4bと上層2の裏面(下面)2bとを溶着した後で、配線口11を閉塞することによって床材1を製造することも可能である。

【0078】

また、上記の製造方法の他に、発電機器Eを下層3の表面3aに枠材4を載せ、発電機器Eの配線10を枠材4の配線口11に通した上で、この枠材4に上層2を載せ、このように下層3、枠材4、上層2を重ねた状態で、上層2と枠材4の第1接合面4bとの接触部と、及び枠材4の第2接合面4cと下層3との接触部とを、溶着装置によって同時に溶着することによって床材1を製造することも可能である。このように同時に溶着を行うと、さらに作業時間を短縮することが可能となる。

【0079】

なお、上記のようにして製造された床材1は、施工場所の設置面に複数並設されることにより、所定の面積の床(床面)を構成することができる。この際、並設される床材1は互いに密着することとなるが、配線収容部12に配線10が収容されていることによって、配線10も床材の投影面積の範囲に入るので配線10が床材1同士の密着を阻害することはない。床材1から出て配線収容部12に収容されている配線10は、他の床材1の配線10や外部の他の機器に接続される。

【0080】

以上説明した床材1及びその製造方法によれば、上層2と枠材4とを溶着するとともに、この枠材4を下層3と溶着して接合するだけで、内部に収容部5に発電機器Eを収容した状態で製造されるため、部品点数を可及的に少なくするとともに、組立作業が煩雑となることなく、容易にその製造を行うことができる。しかも、熱溶着によって上層2、下層3、枠材4を接合することで、接合部分の強度を高め、重量物の重さに耐えることができる高強度の床材を容易に製造することができるようになる。

【0081】

特に、アルミニウムなどの金属製や木製の枠体を用いた床材と本発明に係る床材1とを比較すると、金属製や木製の枠体を用いた床材の場合には、内部に発電機器Eを収容する収容部5を形成するために、金属や木材を切削加工する必要が生じる。これに対し、本発明に係る床材1は、構成要素である上層2、枠材4、下層3の全てを合成樹脂によって構成し、しかも溶着によってこれらを一体に成形することができるので、生産サイクルが短く、生産性が優れたものとなる。また、本発明に係る床材1は、全ての材料を同一種類の樹脂で形成することが可能なので、収容した発電機器Eを取り出しさえすればリサイクルも容易である。

【0082】

また、下層3を合成樹脂によって構成することで、厚さ、硬度を適宜設定することにより、敷設面の不陸を吸収する不陸追随性に優れた床材を容易に製造できるようになる。

【0083】

また、枠材4が環状に構成されていることにより、枠材4を上層2及び下層3に接合したときに、枠材4は、収容部5の一部として、内部の発電機器Eの側部をほぼ全周にわたって囲繞する。したがって、枠材4を環状に構成することで、上層2と下層3に枠材4を接合するだけで、発電機器Eを収容する収容部5を容易に形成することができ、この点で特に有用である。

【0084】

アルミニウムなどの金属製や木製の枠体を用いた床材と異なり、本発明に係る床材1は、枠体4と上下面が一体の樹脂で形成されているので、上からの圧力に対して潰れにくいにも係わらず、適度の柔軟性を有しているので不陸追随性も確保できている。また、樹脂一体構造のために軽量で、床材としての耐久性、材料特性を兼ね備えている。

【0085】

また、枠材4が、発電機器Eの配線10を収容する配線収容部12を有しているので、複数の床材1を並設して所定の施工場所に床を構成する際、各床材1の配線10が邪魔にならずに、床材1の設置及び配線作業を行うことができる。

【0086】

また、枠材4と上層2と下層3とを接合した後に、配線口11を閉塞手段によって閉塞し、床材1の収容部5を気密状態に維持することによって、例えば、上層2に衝撃が加わったときに、収容部5に充満する空気がその衝撃を吸収する。このエアクッション効果により、床材1の振動や衝撃を低減し、収容部5の発電機器Eに大きな衝撃が加わることを防ぎ保護することができる。低減された振動や衝撃は、圧電素子20に悪影響を及ぼさず、かつ十分な起電力が得られるレベルとなるので、発電機器Eの発電機能を向上させることができる。加えて、内部に密閉した空気による断熱性、防音性も合わせて有することができる。

【0087】

また、上層2、下層3及び枠材4を合成樹脂によって床材1を構成することにより、他の材料で構成した場合と比較して、耐摩耗性、耐衝撃、耐水性、意匠性、施工性において優れた床材1を製造でき、住宅ユースのみならず、土足によって土砂が入り込むような、オフィス、店舗、学校、病院その他の非住宅ユースの環境においても適したものとなる。

【0088】

また、下層3の厚さが0.1〜3mmとされていることによって、この下層3にカッター等の刃物で切れ込みを入れて下層3を容易に剥がすことができる。これによって床材1の内部の取り出した発電機器Eを収容部5から取り外して再利用することが可能になる。また、下層3に添加される可塑剤の添加量が、5〜70phrとされることにより、下層3は、刃物によって切れ込みを入れやすい状態になり、この点においても有用である。

【0089】

また、上層2、下層3、枠材4の上下方向の長さを調節して、本実施形態に係る床材の上下方向の厚さを既設の床材の厚さ(例えば5mm、12mm)と同じにすることで、既存の床面(床)の一部又は全部を本実施形態に係る床材1と交換することができ、例えば既設住宅のリフォーム等の際に特に有用である。

【0090】

さらに、発電機器Eが、合成樹脂製の中間層6に覆われていることにより、この中間層6の振動を介して上層2からの振動を受け、効率良く発電を行うことができる。より具体的には、合成樹脂製の板状部材からなる第1中間層6aが発電機器Eの上側を覆うことにより、上層2が踏まれて変形したときに、この第1中間層6aも変形し、内側の発電基板7に効率良く振動を伝達することができる。

【0091】

また、第1中間層6aは、その面積が発電基板7よりも大きくされているため、上層2の変形による振動をより効果的に受け、各発電基板7に振動を効率良く伝達できる。

【0092】

また、第2中間層6bは、合成樹脂による板状部材によって構成されていることから、その可撓性により、第1中間層6aとともに変形することで、発電基板7に振動を伝達することができる。しかも、第2中間層6bは、下層3とともに変形することで、適切な不陸追随性を発揮することも可能である。

【0093】

また、中間層6は、第1中間層6aと、第2中間層6bと、第3中間層6cとを接合することによって、発電基板7を収容する発電基板収容部9を構成することから、発電基板収容部9の高い防水性能を実現できる。換言すれば、床材1は、上層2、下層3及び枠材4を接合すること及び閉塞手段による第1の防水(手段)と、第1中間層6a、第2中間層6b、及び第3中間層6cを接合することによる第2の防水(手段)による2重の防水によって、発電機器Eの発電基板7を確実に保護できる。

【0094】

また、発電機器Eは、中間層6によって複数の発電基板7をユニット化して一体に構成されているため、床材1の製造行程を可及的に軽減して容易に製造できる。しかも、この発電機器Eを可及的に薄く構成して軽量化を実現できる。

【0095】

しかも、発電基板7は、複数に分割されて中間層6に覆われているため、この第1中間層6a、及び第2中間層6bが変形するときに、この変形を阻害することなく追従でき、これによって、中間層6は所望の変形によって振動を発電基板7に確実に伝達し、これによって発電機器Eの効率的な発電を実現できる。

【0096】

図7、図8は、本発明に係る床材の第2実施形態を示す。本実施形態では、床材1の発電機器Eの構成が第1実施形態と異なる。第1実施形態では、発電機器Eの中間層6が、第1中間層6a、第2中間層6b、第3中間層6cの3つの層で構成されていたが、本実施形態では、中間層6は、第2中間層6b、第3中間層6cを省略し、発電基板7の上側を覆う第1中間層6aのみで構成されている。発電基板7と第1中間層6aは、接着その他の接合手段によって一体に構成されている。発電基板7はその下側の面が下層3と接触している。

【0097】

本実施形態におけるその他の構成は、第1実施形態と同じである。本実施形態が第1実施形態と共通する要素には共通符号を付してその説明を割愛する。本実施形態においても第1実施形態と同様の作用効果を奏する。

【0098】

図9は、発電機器Eの変形例を示す。上述した第1実施形態では、発電機器Eの中間層6が、第1中間層6a、第2中間層6b、第3中間層6cの3つの層で構成されていたが、本実施形態では、中間層6は、第3中間層6cのみを省略し、発電基板7の上側を覆う第1中間層6aと発電基板7の側部を覆う第3中間層6cで構成されている。このような構成の発電機器Eについても本発明の適用可能である。

【0099】

なお、本発明は上記の実施形態に限らず、種々の変更・変形が可能である。

【0100】

例えば、上記の実施形態では、枠材4が四角形状の環状に形成された例を示したが、これに限らず、三角形状その他の多角形状、円形、楕円形、異形形状の環状に構成することができる。

【0101】

また、本発明における「環状」とは、図2に示すように、予め無端状かつ連続状に繋がっている状態のみならず、例えば図3(c)に示すように、枠材4が接合される前にその中途部が配線口11を介して分断されていても、枠材4が上層2及び下層3に接合され、配線口11が閉塞手段によって閉じられた後で環状(連続状)に接合される場合も含まれる。

【0102】

したがって、例えば、四角形状の枠材4の一辺を他の三辺と別体に構成し、先に、三辺を上層2及び/又は下層3に接合した後で、残りの一辺を三辺と上層2と下層3とに接合することで、枠材4を環状に構成することも可能である。当然に、四角形状の枠材4の一辺ずつを別体にし、又は二辺ずつを別体にしてこれらを相互に接合して環状に構成するとともに、上層2及び下層3に接合することで床材1を製造してもよい。また、別体にした枠材4の一部分を上層2に接合し、他の部分を下層3に接合した後で、枠材4の部分同士を相互に接合して環状に構成するようにしてもよい。

【0103】

また、上記の実施形態では、配線口11が、凹部11a、貫通孔11b、枠材4の中途部が分断されることによる隙間11cである場合を例示したが、これに限らず、この配線口11にコネクタを設けておき、床材1が構成された後に、このコネクタを介して配線作業を行うようにしてもよい。

【0104】

上記の実施形態では、枠材4に1つの配線口11が形成された例を示したが、これに限らず、枠材4に枠材4の各辺に複数の配線口11を形成し、または枠材4の一辺に複数の配線口11を形成することも可能である。

【0105】

上記の実施形態では、枠材4の外側面4aに凹部を形成してこれを配線収容部12とした例を示したが、これに限定されない。例えば、枠材4の外形を上層2及び下層3よりも小さく形成することで、枠材4を上層2及び下層3に接合したときに、平面視において、枠材4の外側面4aから上層2及び下層3が突出し、この突出した上層2の部分、下層3の部分、及び枠材4の外側面4aによって凹部が形成される。この凹部を配線収容部12として利用することも可能である。

【0106】

上記実施形態では、配線口11を閉塞手段によって閉塞することで、収容部5を気密にした例を示したが、これに限らず、防水性が確保できれば、必ずしも気密にする必要はない。

【0107】

その反対に、収容部5に圧縮空気を封入して上述したエアクッション効果をさらに向上させてもよい。この場合には、収容部5に空気を注入する注入口を枠材4の外側面4aに設ける。注入口は、枠材4の外部から収容部5への所定圧力の空気の流入を許容するとともに、収容部5から外部への空気の流出を不能にする逆止弁を有する。この場合、注入口が枠材4の外側面4aから突出しないように、枠材4の外側面4aに厚さ方向に凹む凹部を形成し、この凹部に注入口を設けるとよい。このようにエアクッション効果を高めることによって、構成する材料をさらに軽量化することも可能となる。

【0108】

上記の実施形態では、複数の床材1が直列に接続された例を示したが、これに限らず、用途や施工環境に応じて種々の接続手法を採用できる。

【0109】

上記の実施形態では、上層、枠材、下層を熱溶着によって一体に接合した例を示したが、これに限らず、例えば、接着剤によって、上層と枠材、及び枠材と下層と接着することでこれらを接合するようにしてもよい。

【0110】

第1中間層6aの内面(発電基板7に接触する面)を凹凸状に構成するようにしてもよい。また、第2中間層6bにおける内面(発電基板7に接触する面)を凹凸状に構成するようにしてもよい。

【0111】

下層3と発電機器Eとの間に、発電機器Eを保護するための保護部材を設けても良い。この保護部材は、例えば、発電機器Eに過剰な衝撃が作用したときに、この衝撃を吸収できるようなクッション性の高い素材によって構成されることが望ましい。

【0112】

上記の実施形態では、複数の発電基板7を中間層6で覆った発電機器を例示したが、当然に、1つの発電基板7を中間層6で覆って発電機器を構成してもよい。

【実施例】

【0113】

以下、本発明の実施例を示す。ただし、本発明は、下記実施例に限定されるものではない。

(実施例1)

【0114】

枠材4として、可塑剤部数5phr、厚さ10mm、高さ(上下方向の長さ、第1接合面4bから第2接合面4cまでの長さ)8mmの硬質塩化ビニル製で一辺の長さが498mmの平面視四角形状のものを用いた。この枠材4の一辺に、配線口11として凹部11aを形成した。上層2は、枠材4よりも若干大きく、一辺の長さが500mmの平面視四角形状の大きさのものを用いた。これにより、枠材4は、その側面が、上層2の側部よりも1mm程度内側に位置することになる。

【0115】

この枠材4の第1接合面4bを上向きにし、ガラス不織布層を有するナイロン製パイルで、厚さ6.5mmのタイルカーペットを上層2として第1接合面4bに載せ、出力15kWスケールの高周波ウェルダー装置を用いて、電流値0.4〜1.0A、溶着時間6秒、冷却20秒、プレス最大荷重49×104Pa(5kgf/cm2)の条件にて、枠材4の第2接合面4cと上層2の裏面(下面)2bとの接触部分を溶着した。

【0116】

枠材4と上層2の溶着後、枠材4の第2接合面4cを上向きにし、厚さ7mmの発電機器Eを上層2の裏面2b中央部に接着剤によって固定した後、厚さ1.2mm、可塑剤部数20phr、フィラー量100phrの軟質塩化ビニルシートを下層3として第2接合面4cに載せ、枠材4と上層2の溶着の場合と同じ条件にて、高周波ウェルダー装置によって枠材4の第2接合面4cと下層3との接触部分を溶着した。

【0117】

枠材4と下層3とを溶着した後、枠材4の外側面4aからはみ出た上層2の部分及び下層3の部分を切除し、枠材4の外側面4aと上層2の端面、下層3の端面とを面一に構成した。

【0118】

その後、配線口11をコーキング処理によって閉塞し、以上によって実施例1に係る床材1を製造した。このようにして製造した実施例1の床材1をモルタル下地面に敷設したところ、不陸に対する追随性は良好であった。また、床材1上を歩行しても収容された発電機器Eが破損することはなく、所望の発電効率による発電を実現できた。

(実施例2)

【0119】

上層2として、内部にガラス織布層を積層した樹脂系置き敷きフロアを用いた。この上層2は、クリア層0.3mm、プリント層0.08mm、中間層(ガラス織物を含む)1.2mm、基層1.4mmの各層より構成されており、厚さは合計2.98mmである。

【0120】

枠材4及び下層3を実施例1と同じものとし、第1実施例と同じ加工条件、及び同じ工程にて第2実施例に係る床材1を製造した。このようにして製造した実施例2の床材1をモルタル下地面に敷設したところ、不陸に対する追随性は良好であった。また、床材1上を歩行しても収容された発電機器Eが破損することはなく、所望の発電効率による発電を実現できた。

【符号の説明】

【0121】

1…床材、2…上層、2a…上層の表面(上面)、2b…上層の裏面(下面)、3…下層、3a…下層の表面(上面)、3b…下層の下面(外面)、4…枠材、4a…枠材の外側面、4b…第1接合面、4c…第2接合面、4d…枠材の内側面、5…収容部、6…中間層(板状部材)、6a…第1中間層、6b…第2中間層、6c…第3中間層、7…発電基板、8…接続部、9…発電基板収容部、10…配線、11…配線口、12…配線収容部、13…隙間、14…コネクタ、E…発電機器、t…枠材の厚さ、20…圧電素子、30…駆動回路、31…蓄電装置(キャパシタ)、32…制御回路、33…表示装置、33a…表示用LED

【技術分野】

【0001】

本発明は、内部に発電機器を収容可能な床材及びその製造方法に関する。

【背景技術】

【0002】

従来、例えば、表面をガラス材(床ガラス)で構成するとともに、内部に照明機器を収容して、その照明により歩行者を誘導できるようにしたガラス床(以下、単に「床材」という)が提案されている(例えば特許文献1参照)。

【0003】

この床材は、所定の手順で組み立てられるガラス床ユニットにより構成される。このガラス床ユニットは、以下のような手順で組み立てられる。

【0004】

まず、二本の長尺支分支持枠2a,2aと、二本の短尺支分支持枠2b,2bを平面から長方形の辺に沿った状態に配置し、L字状の接続部材でその四隅を接続する。

【0005】

このようにして構成される支持枠2の下部に、LED5bを配した取付台5aが載置された面材3dが設けられ、支持枠2の上部には、LED5bの光を透過する床ガラス4が載置される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−332538号公報(段落0077〜0083)

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したように、従来の床材は、長尺支分支持枠、短尺支分支持枠、接続部材、面材、ガラス床といった複数の部材を、複数の手順で組み立てるため、組立作業が煩雑であり、製造コストも高くなってしまっていた。また、マンション等の集合住宅などでは、コンクリートやモルタルの下地面に床材が敷設される場合が多い。コンクリートやモルタルの下地面は、比較的平滑であるように見えても不陸がある場合が多い。

【0008】

しかし、支持枠に剛性の高いアルミニウムや木材を使用した場合、比較的小さな不陸(2mm〜8mmの範囲)でも下地面と床板との間の不陸を吸収することができず、ガタついてしまうという欠点は避けられない。ガタつきが生じると、床鳴りの発生や、歩行感が悪くなる、床材同士の繋ぎ目に段差を生じる、外観上綺麗に仕上がらないといった不都合を生じることとなる。

【0009】

特に、床材同士の繋ぎ目に段差を生じると、歩行感が不安定となるばかりでなく、つまずきやすくなる為、安全上も好ましくない。このため、良好な床材敷設のために床材には、下地面と床板との間の不陸を吸収する、所謂「不陸追随性」が必要となる。また、あらかじめ敷設した緩衝マット上に床材を敷設して不陸を吸収させることが考えられるが、施工時間や施工コストが嵩むといった不都合を生じる上、床面が必要以上に高くなる、床材同士の連結が困難となるなどの不都合を生じる場合がある。

【0010】

一方、ガタつく欠点を抑えるために、軟質の枠体を使用した場合、不陸のある床面に敷設すると、枠体が軟質のために重量物の重さに耐えることができないといった不都合を生じることとなる。

【0011】

さらに、例えば、床材の内部に圧電素子を含む発電機器を収容する場合、上記の問題に加えて、床材が効率良く発電を行うことができるように構成する必要がある。

【0012】

本発明は、上記の事情に鑑みてなされたものであり、簡易な構成で発電機器を収容でき、敷設面の不陸を吸収する不陸追随性があり、同時に重量物の重さに耐えることができ、しかも、発電機器による発電を効率良く行うことができる床材及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明に係る床材は、上記の事情に鑑みてなされたものであって、上層と、下層と、上層と下層との間に設けられる枠材とを備え、上層、下層、及び枠材を合成樹脂により構成し、上層と枠材とを接合し、かつ枠材と下層とを接合することで、上層、枠材、及び下層とにより内部に発電機器を収容する収容部が形成されてなる床材であって、前記発電機器は、上層と下層との間で合成樹脂による中間層により覆われてなることを特徴とする。

【0014】

かかる構成によれば、上層と枠材とを接合し、この枠材と下層とを接合することによって、内部に発電機器を収容する収容部を形成することにより、重量物の重さに耐えることができる高強度の床材を容易に製造することができるようになる。また、下層を合成樹脂によって構成できるので、その厚さ、硬度を適宜調整することで、敷設面の不陸を吸収する不陸追随性に優れた床材を容易に製造できるようになる。

【0015】

さらに、発電機器を覆う中間層は、合成樹脂で構成されていることから、可撓性に富み、上層の変形に応じて変形することが可能であるため、その内側の発電機器に振動を伝達することが可能である。これにより、発電機器は、効率良く発電を行うことができる。しかも、許容値を超える荷重が加わったときに、発電機器が損傷しないように、中間層によって発電機器を保護することも可能になる。

【0016】

なお、本発明における「接合」には、例えば、上層と枠材、枠材と下層を、接着材を介して一体に固着する場合、溶剤による溶着、熱溶着等の溶着によって一体に固着する場合等が含まれる。

【0017】

また、本発明に係る床材は、前記中間層が、発電機器の上側を覆う第1中間層を有することが望ましい。

【0018】

かかる構成によれば、合成樹脂による第1中間層によって発電機器を覆うことによって、この発電機器を保護するとともに、この第1中間層の可撓性により、上層が踏まれたときの振動を確実に発電機器に伝達して効率良く発電を行うことができるようになる。

【0019】

また、本発明に係る床材は、前記中間層が、発電機器の下側を覆う第2中間層を有することが望ましい。

【0020】

かかる構成によれば、第1中間層とともに第2中間層によって発電機器を覆うことによって、この発電機器を確実に保護することができる。また、第2中間層は合成樹脂により構成されているので、第1中間層の変形を阻害することなく、自らも変形することができる。したがって、上層の振動を、第1中間層及び第2中間層を介して確実に発電機器に伝達し、効率良く発電を行うことができる。しかも、床材が、床面に配置されている状態において、床面の凹凸に応じて下層が変形した場合であっても、その変形に対応して、第2中間層も変形でき、これによって高い不陸追随性を実現できる。

【0021】

また、本発明に係る床材は、前記中間層は、前記発電機器の側部を覆う第3中間層を有し、前記第1中間層と第2中間層と第3中間層を接合することで、発電機器の全体を覆うように構成されてなることが望ましい。

【0022】

かかる構成によれば、第1中間層と第2中間層と第3中間層を接合してその内側に発電機器を収容することで、防水性の高い床材を実現できる。

【0023】

また、本発明は、上層と、下層と、上層と下層との間に設けられる枠材を備えるとともに、上層と枠材とを接合し、かつ枠材と下層とを接合することで、上層、枠材及び下枠とにより内部に発電機器を収容する収容部を形成し、前記発電機器を合成樹脂による板状部材によって覆った後に、この発電機器を収容部に収容することを特徴とする。

【0024】

かかる構成によれば、上層と枠材とを溶着し、この枠材と下層とを溶着することによって、内部に発電機器を収容する収容部を形成することにより、重量物の重さに耐えることができる高強度の床材を容易に製造することができるようになる。また、下層を合成樹脂によって構成することで、その厚さ、硬度を適宜調整することで、敷設面の不陸を吸収する不陸追随性に優れた床材を容易に製造できるようになる。

【0025】

さらに、発電機器を覆う板状部材は、合成樹脂で構成されていることから、可撓性に富み、上層の変形に応じて変形することが可能であるため、その内側の発電機器に振動を伝達することが可能である。これにより、発電機器は、効率良く発電を行うことができる。しかも、許容値を超える荷重が加わったときに発電機器が損傷しないように、この板状部材によって発電機器を保護することも可能になる。

【発明の効果】

【0026】

本発明によれば、簡易な構成で発電機器を収容でき、敷設面の不陸を吸収する不陸追随性があり、同時に重量物の重さに耐えることができ、しかも、発電機器による発電を効率良く行うことができる床材を容易に製造できるようになる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態における床材の縦断面図である。

【図2】枠材の平面図である。

【図3】(a)は、図2に対応する枠材の側部の端面図であり、(b)、(c)は枠材の他の例を示す側部の端面図である。

【図4】発電機器の平面図である。

【図5】図4におけるA−A矢視線断面図を示す

【図6】複数の床材を施工した場合の状態を示す平面図である。

【図7】第2実施形態に係る床材の縦断面図である。

【図8】同じく発電機器の断面図である。

【図9】発電機器の変形例を示す断面図である。

【図10】発電基板の回路を模式的に説明する図である。

【図11】発電基板の接続例を模式的に説明する図である。

【図12】発電基板の別の接続例を模式的に説明する図である。

【発明を実施するための形態】

【0028】

以下、本発明を実施するための形態を、図面に基づき説明する。図1〜図6は、本発明に係る床材の第1実施形態を示す。

【0029】

この床材1は、上層2、下層3、上層2と下層3との間に設けられる枠材4、発電機器Eを収容可能な収容部5、及び収容部5に収容される発電機器Eを有する。この発電機器Eを備える床材1は、例えば、非常用避難誘導灯を点灯させたり、イベント等において照明を発光させたりするための電源として使用され得る。また、この床材1は、蓄電池に電力を蓄え、スピーカを駆動し、又は電子ペーパーを切り替える等のための補助電源として使用され得る。また、この床材1は、人感センサ、省エネ照明と組合せて使用され得る。さらに、この床材1は、玄関、リビングルーム、キッチン、トイレ、廊下等の居住空間における種々の場所に配置され、この居住空間における生活パターンを把握するシステム(室内GPS機能(徘徊防止))等にも使用され得る。

【0030】

上層2は、その表面(上面)2aが床面を構成するものであり、合成樹脂によって例えば平面視四角形状に構成される。この上層2としては、パイル素材としてナイロン、PP、アクリル、PET、ウール等の素材を利用したタフテッド形状、織形状、ニードルパンチ形状のカーペットが使用される。

【0031】

また、バッキング材として、PVC、ポリエステル、合成ゴム、EVA、オレフィンその他の種々の材料を使用できる。また、タイルカーペットからなる上層2は、構造上、寸法を安定させるべく、ガラス繊維、ガラスネット等の材料を含んでいてもよい。この場合の上層2の厚さは、2〜12mmが望ましく、より望ましくは、3〜10mmである。

【0032】

上層2に樹脂系タイルが利用される場合は、その材料として、全ての熱可塑性樹脂が使用可能だが、特に塩化ビニル、ゴム、オレフィン系の熱可塑性樹脂が耐久性、不陸追随性などの観点から好適に使用される。また、その構成として、クリア層、印刷層、中間層、基層の組み合わせを含むプリント層を有するもの、チップ散布や無地のような樹脂練り込みや散布手法等の意匠表現を利用したものが耐久性、意匠性の観点から望ましい。この場合の上層2の厚さは、0.5〜7mmが望ましく、より望ましくは、1〜5mmである。また、上層2に塩化ビニルが使用される場合には、その硬度はショア硬度A40〜100である。また、中間層ないしは下層にガラス繊維やガラスネット等を設けることにより、上部からの圧力に対する強度が増すので床材に収容される回路を保護する効果が増す上、タイルの温度変化に対する寸法安定性を確保することが出来る。

【0033】

下層3は、その下面(外面)3bが床材1の設置面に接触するため、その機能として、収容部5に収容された発電機器Eを保護すること、不陸追従性、接着性等が求められる。このため、下層3は、例えば軟質塩化ビニル等の合成樹脂によってシート状に構成されることが望ましい。下層3は、上層2と同じように平面視四角形状に形成されている。この場合の下層3の厚さは、0.1〜3mmが望ましく、より望ましくは、0.5〜2mmである。下層3の厚さが薄すぎると発電機器Eの保護が不充分となる虞があり、厚すぎると充分な不陸追随性が得られなくなる虞がある。

【0034】

下層3における可塑剤の添加量は、5〜70phr程度が望ましく、より望ましくは10〜60phrである。可塑剤の添加量が少なすぎると樹脂の柔軟性が低下して充分な不陸追随性が得られなくなる場合があり、逆に添加量が多すぎると樹脂が柔らかくなり過ぎて発電機器Eの保護が不充分となる虞がある。また、フィラーの添加量は、引裂等の機械的強度特性を考慮して、20〜200phrが望ましく、より望ましくは、50〜150phrである。フィラーの添加量が少なすぎると、寸法安定性、感温性、可撓性、機械的強度が低下する虞がある。ここで云う感温性の低下とは、床材が低温下で硬くなりすぎて、不陸追随性が悪くなる現象を意味する。特に、機械的強度が低くなり過ぎると、発電機器Eの保護が不充分となる虞がある。逆に添加量が多すぎると樹脂硬度が高くなり充分な不陸追随性が得られなくなる場合がある。

【0035】

また、下層3をニードルパンチ、フェルト等による不織布で構成してもよい。この場合の下層3の厚さは、0.5〜10mmが望ましく、より望ましくは、1〜5mmである。下層3を不織布で構成するか、下面3bに凹凸(エンボス)を形成することにより、施工時の位置ずれの防止効果や、接着剤や粘着剤を用いて敷設する際に接着剤の食い付き性向上効果を得ることができる。特に、接着剤の食い付き性が向上すると、下地面との密着性が向上するので、不陸追随性をさらに高めることができる。

【0036】

下層3の下面(外面)3bに、滑り止めの手段として、粘着剤や、発泡体からなる吸着材、ゴム・オレフィン系エラストマー、両面粘着テープを積層してもよい。これによって、床材1を設置面に置いたときに、これらを接触させることで、床材1を、設置面に対して滑ることなく固定することができる。

【0037】

粘着剤、吸着材、エラストマー、両面粘着テープによる敷設は、接着剤を使用した施工に比べて、一旦下地面に貼着した床材を剥がすことは容易であり、施工時に一旦貼った床材の位置を修正することも非常に容易である点が優れている。この為、吸着材や粘着材による敷設は、置敷きタイルやタイルカーペットなどの施工に広く用いられている。

【0038】

特に、吸着材、エラストマー、両面粘着テープによる施工は、あらかじめ床材を製造する工場で床材裏面に貼っておき、現場で接着剤や粘着剤を塗布・乾燥する工程を省くことができる。現場での塗布・乾燥する工程を省くことができると、作業時間と工数が大幅に削減できるので、施工効率が格段に向上する。

【0039】

しかしながら、粘着剤、吸着材、エラストマー、両面粘着テープによる施工は、貼着した床材を剥がすことは容易な反面、下地に不陸や段差がある場合、床材がその不陸に追随できないと、踏まれた時だけ一時的に凹部に付き、その後離れるといった動きを繰り返し、粘着質の不快な床鳴りの発生原因となってしまう。本発明の構成を用いると、発電機器を収容しているにも係わらず、下地の不陸への追随性を確保することが可能なので、不快な床鳴りの発生を抑えることが可能となる。

【0040】

枠材4は、図2に示すように、平面視四角形状の環状に形成される。この枠材4は、上層2よりも硬質の合成樹脂により構成される。枠材4の硬度は、ショア硬度D50〜100が望ましく、より望ましくはD60〜85である。枠材4の硬度が低すぎると床材が踏まれた際に枠体4が変形し収容した発電機器が破損する虞があり、硬度が高すぎると不陸追随性が低下する場合がある。

【0041】

枠材4に上層2及び下層3を接合することにより、収容部5が形成される。上記接合を行う手段は特に限定されないが、例えば、溶着、接着等を挙げることができ、特に接合力の強く床材全体の強度を強く保つことができる溶着が望ましい。また、溶着による加工は、不陸追随の際に床材全体が変形しても剥離する虞が少ないので、本発明に好適に利用できる。特に、溶着による接合は、長期間に渡って安定的に高い強度で密閉性を保つことができる。このため、粉塵等が多く存在する場所又は高湿度の環境などで使用する場合であっても、周囲の粉塵、水分などが床材内部に侵入せず、収容された発電機器の信頼性を低下させることなく長期間使用することができる。また、設備が安価で、高い生産性を示す点でも、溶着により接合することが好ましい。

【0042】

溶着方法としては、溶剤によるものと、加熱によるものがあるが、加工が容易な上、接合強度が固い加熱方式が本発明に好適に利用できる。上記溶着としては、高周波ウェルダー装置による溶着、高圧プレス機による溶着、超音波ウェルダー装置による溶着、ヒートシール、等の局所的に可能な加熱溶着が挙げられる。このような局所的に可能な加熱溶着は、床材内部に収容された発電機器に伝わる熱を最小限に留めて損傷することなく、高い強度で接合を行うことができる。局所的に可能な加熱溶着としては、なかでも、高周波ウェルダー装置による溶着が好ましい。

【0043】

高周波ウェルダー装置による加熱溶着加工とは、材料を電極間に配置して高周波電圧を加えて、分子同士の激しい摩擦によって生ずる発熱を利用して材料を加熱、押圧するものである。高周波ウェルダー装置を用いると、多様な装置が市販されているために、溶着の範囲や強度等様々な形態の溶着に対応することが容易であり、また、溶着を行いたい箇所のみを集中的に加熱することができるために、製造時に内部の発電機器が損傷することを抑制することができる。高周波ウェルダー装置としては、KW−4000T(精電舎電子工業株式会社製)、LW5500−APH(クインライト電子精工株式会社製)、VW5000(山本ビニター株式会社製)などが例示される。かかる高周波ウェルダー装置は、シート載置台の上方に、昇降可能な細長いバーを有するものである。シート載置台の上に、被溶着物であるシートを重ね合わせ、その上に、貼り合わせたい部分の形に応じた形の押型又は切型をバーに付けて、シートの下に絶縁体(シート下敷)を載置して、バーを降ろして金型にシートを接触させ、一定出力の特定周波数の高周波電流を印加して誘電溶着を行う。溶着する部分の端を切り落としたい場合は、下方外側が、一般に使われる空気物の刃(型)よりもやや鋭角になっている切り刃(型)の切型を用い、溶着のみで切断を同時に行わない場合は下方が平坦になっている押型を用いる。

【0044】

加工における温度、圧力、押圧時間、周波数などの条件等は,予備試験を行って所望の強度が得られるように適宜決定すればよいが、本発明では、内部の電気装置への損傷を避けつつ所望の溶着強度を得るために、130〜160℃の温度範囲、1〜100kg/cm2の圧力範囲内の乾熱範囲で、3〜12秒熱間溶着加工を行うのが好ましい。また、電極間に高周波電圧を加える際の周波数は、10〜50MHzの範囲の周波数を用いることが好ましい。10MHz未満では、十分に加熱されず、軟化が不十分となり、50MHzを超える場合は、高周波を発振する発振機が複雑かつ大型になって装置コストが非常に高くなるので経済的に不利となる。

【0045】

加えて、表面材にタイルカーペットを用いる場合、高周波ウェルダー加工と超音波ウェルダー加工を用いると溶着箇所のパイル糸の繊維形態を残して溶融し、前記溶融により生じた溶融接着層の表面に凹凸状に柄をつけ、基布に含浸させて縁部処理することも可能である。特に、高周波ウェルダー装置を用いると、高周波誘電加熱により絶縁体自体を内部発熱させることができるので好適である。パイル糸の繊維形態を残すためには、平滑な床材基板と、その上方に配置され、凹凸面で形成された金型との間に、パイル糸を有する表皮層とバッキング層とを積層したカーペットを挟んで熱溶着加工を行う。前記床材基板と、前記凹凸面で形成された金型の両方に高周波ウェルダー装置の電極を接続し、前記電極間に高周波電圧を加えると、高周波誘電加熱により表皮層のパイル糸が軟化させた後に冷却することで、カーペット表面に凹凸面で形成される立体柄を形成できる。

【0046】

枠材4は、上層2及び下層3に容易に溶着できるように、上層2及び下層3と同じ材料か、又は上層2及び下層3と相溶性の良い材料によって構成される。枠材4の材料としては、例えば、アクリル系樹脂、ナイロン樹脂、ABS樹脂、ポリエステル樹脂等が使用される。

【0047】

また、例えば、枠材4と上層2との間、又は枠材4と下層3との間に、接着層としてEVA系、ポリアミド系、ポリウレタン系等のホットメルト樹脂を別途用いて溶着してもよく、この場合には、接着層によって相溶性の差を緩和することができるので、上層2と枠材4、又は下層3と枠材4を相溶性の低い異なる樹脂材料によって構成してもよい。

【0048】

枠材4の厚さ(図2において符号tで示す)は、上層2に加わる荷重を支持するために十分な強度を確保できるように、そして、床材1内の発電機器Eが十分な発電機能を発揮できるように、3〜50mmとされるのが望ましく、より望ましくは、5〜30mm、最も望ましくは10〜25mmとされるのがよい。この枠材4の厚さtが厚すぎると、発電機器Eの発電面積が小さくなるので発電効率が不十分となり、また、加工時間も長くなるため、好ましくない。また、枠材4の厚みが厚すぎると不陸追随性も低下する虞があるので好ましくない。

【0049】

図2(a)に示すように、四角形状の枠材4の一辺には、収容部5に収容される発電機器Eに接続される配線10を床材1の内外に通過させるための配線口11が形成されている。この配線口11は、図2(b)に示すように、四角形状の枠材4の全ての辺に形成してもよい。この配線口11は、図3(a)に示すように、枠材4の上下方向における一端部(上端部)から所定の深さに形成される凹部11aである。

【0050】

配線口11は、この凹部11aに限らず、例えば図3(b)に示すように、枠材4の厚さ方向に貫通する貫通孔11bであってもよい。また、配線口11は、図3(c)に示すように、枠材4の一辺を分断して形成される隙間11cであってもよい。

【0051】

この枠材4の外側面4aには、収容部5に収容される発電機器Eの配線10を収容する配線収容部12が形成されている。この配線収容部12は、枠材4の外側面4aから厚さ方向に凹んで形成された凹部である。また、配線収容部12は、図2に示すように、枠材4の各辺の長手方向に沿って直線状の凹条として形成されている。本実施形態では、配線収容部12は、枠材4の環形状に応じて環状に構成されている。また、この配線収容部12は、図3(a)に示すように、配線口11と繋がって形成されているので、図6に示すように配線口11を通過した配線10を床材1の投影面から出ることなく配線することができる。なお、図6の具体的構成については後述する。

【0052】

枠材4は、断面視四角形状に構成されるとともに、その上下方向の一端面(上面)が上層2に接合される接合面(以下「第1接合面」という)4bとなっている。また、枠材4は、その上下方向の他端面(下面)が下層3に接合される接合面(以下「第2接合面」という)4cとなっている。第1接合面4bは、溶着によって上層2の裏面(下面)2bに接合され、第2溶着面4cは、溶着によって下層3の表面(上面)3aに接合される。上層2、枠材4、及び下層3が溶着によって接合加工されることによって、一体の箱状の樹脂構造体となるので、上下方向からの圧力にも潰れにくいが、一体で変形するので一定範囲の不陸追随も可能となる。

【0053】

収容部5は、上層2、枠材4、及び下層3の内側に形成される空間である。より具体的には、収容部5は、上層2の裏面(下面)2bと枠材4の第1接合面4cとを溶着し、枠材4の第2接合面4cと下層3の表面(上面)3aとを溶着することにより、上層2の裏面(下面)2b、枠材4の内側面4d、及び下層3の表面(上面)3aによって囲まれることで形成される床材1の内部空間である。

【0054】

この収容部5において、収容される発電機器Eの側面と、枠材4の内側面4dとの間には隙間(間隔)13が設けられていることが望ましい。この隙間13により、発電機器Eの熱によって膨張した場合や、寸法誤差がある場合であっても、発電機器Eや枠材4に不要な応力が生じることなく、長期かつ確実に発電機器Eを収容することができる。なお、この隙間(間隔)13は、0.2〜5mmが望ましく、より望ましくは、0.5〜3mmである。

【0055】

発電機器Eは、圧電素子が組み込まれる複数(図例では6つ)の発電基板7(発電モジュール)と、発電基板7を覆う合成樹脂製の板状部材6(6a、6b、6c)と、電気基板を外部と電気的に接続するための接続部8とを有する。このように発電基板7を複数に分割して設けることによって、発電機器E全体を変形可能として、床面の不陸への追随性を高いものとしている。発電基板7の数は、特に限定されないが、あまり数が多いと回路構成が複雑になり故障の原因となったり、製造のコストが高くなるなどの不具合が生じ、少なすぎると床面の不陸への追随性が低くなるので、4〜12の範囲が望ましく、6〜8の範囲がさらに望ましい。また、発電基板7を分割せずに可撓性を有する樹脂シート製プリント基板(いわゆるフレキシブル基板)上に圧電素子を配置する方法を用いても良い。

【0056】

発電基板7に組み込まれる圧電素子は、床材の上面(上層)が踏まれることによって発電機器Eに伝達される振動によって所定の起電力を発生させる。複数の発電基板7のそれぞれは、電気的に接続されている。

【0057】

図10は、発電基板7の回路を模式的に説明した図である。発電基板7には、圧電素子20が4個並列に接続されたブロック4つが直列に接続されている。このように並列接続と直列接続を組み合わせることによって、振動によって得られる電圧と電流量を調整することができる。従って、圧電素子20の数と接続の方法は、用途や使用環境などによって適宜変更することができる。圧電素子20は、硬質、または軟質のプリント基板上に配されている。プリント基板上に配置すると、層厚を薄くできる上、コスト的に低く構成することができるので好ましいが、リード線接続などの他の方法を用いても構わない。また、必要に応じて整流回路や安全回路、蓄電装置などを回路に組み込むこともできる。

【0058】

ここで、圧電素子20とは、圧力や振動のような機械的応力を加えると、その両端に正負の電荷が現れ起電力が生じる性質を利用した素子であり、圧電素子20に2つの配線を接続し、その2つの配線の間に電圧を発生させることができる。

【0059】

本発明においては、耐久性が強く、長時間の使用に対して極めて安定した動作が得られるものであることが望ましい。本発明においては、たとえば、水晶、LiNbO3、LiTaO3、KNbO3などの単結晶材料や、ZnO、AlNなどの薄膜材料、Pb(Zr,Ti)O3系などの焼結体を分極処理した圧電セラミックス材料、ポリフッ化ビニリデン(PVDF)などの圧電高分子膜材料などが使用でき、安定した電圧が得られるものであれば特に限定されない。また、圧電素子20によって発生する電圧が小さい場合には、複数個を積重することで、十分な電圧を得ることが可能である。

【0060】

図11、図12は、本発明の発電基板7の接続例を模式的に示したものである。図11は発電基板7を並列接続した例、図12は発電基板7を直列接続した例を示す。回路間の接続は、リード線接続などの一般に用いられる方法で接続することができる。発電基板7は、並列接続すると出力電圧が安定するので望ましいが、必要に応じて高い電圧を発生する直列接続を選択することもできる。また、必要に応じて直列接続と並列接続を組み合わせて使用してもよい。

【0061】

前記発電機器Eは、図4、図5に示すように、複数の発電基板7の全体が合成樹脂による板状部材6によって覆われることで、ユニット化されている。発電機器Eを覆う合成樹脂による板状部材6は、発電機器Eを収容部5に収容したときに、上層2と下層3との間に介在する中間層6を構成する。この中間層6は、例えば、合成ゴム、EVA、オレフィン、PVC等の熱可塑性樹脂によって形成されることが望ましい。板状部材による中間層6は、図5に示すように、発電機器E(発電基板7)の上側を覆う第1中間層6aと、発電機器E(発電基板7)の下側を覆う第2中間層6bと、発電機器E(発電基板7)の側部を覆う第3中間層6cとを有する。

【0062】

第1中間層6a及び第2中間層6bは、平面視において四角形状に構成される。第3中間層6cは、平面視において四角形の環状に構成されている。中間層6は、第1中間層6aを構成する板状部材と、第2中間層6bを構成する板状部材と、第3中間層6cを構成する板状部材の3枚を接合することによって、一体に構成される。

【0063】

図5に示すように、第1中間層6aと第2中間層6bとの間に、第3中間層6cを介在させてこれらを接合すると、これらによって、発電基板7を収容する発電基板収容部9が形成される。発電基板収容部9に収容される発電基板7は、その上面が第1中間層6aの内面に接触し、その下面が第2中間層6bの内面に接触している。このような構成により、上層2が踏まれたときに、第1中間層6aが変形することで、その振動が発電基板7に伝達され、所望の発電を行うことができる。また、第1中間層6aは、床材1に比べて厚みを薄くすることが望ましく、0.5〜3mm、より望ましく1.0〜2mmの範囲のものを用いるのが良い。このように構成することによって、床材1が緩和した衝撃を振動に変えて圧電素子20に効率よく伝達することが可能となる。また、第1中間層6aは、床材1とは別体として構成されているので、床材1とは別の周波数で比較的長時間振動することができるので、圧電素子20への振動の伝達をより効率的に行うことができる。

【0064】

第2中間層6bは、第3中間層6cを介して第1中間層6aと一体とされているため、第1中間層6aの変形に応じて変形可能である。したがって、第1中間層6aの変形が、第2中間層6bによって阻害されることはなく、発電基板7に所望の振動を伝達できる。第2中間層6bも、床材1に比べて厚みを薄くすることが望ましく、0.5〜3mm、より望ましく1.0〜2mmの範囲のものを用いるのが良い。

【0065】

また、第2中間層6bは、発電基板7を支えることによって第1中間層6aからの振動が下方に逃げるのを低減することができる。特に、第2中間層6bを第1中間層6aと一体的に設ける場合、両者が一体的に振動することによって、より効率的良く圧電素子20に振動を伝達することができる。

【0066】

しかも、第2中間層6bは、合成樹脂製であるので、適度な可撓性を有しているため、床材1を設置する床面の凹凸等に応じて下層3が変形した場合に、この変形を阻害することなく、下層3の変形に対応して変形することができる。すなわち、床材1は、下層3及び第2中間層6bの変形(可撓性)により、所望の不陸追随性を発揮できる。

【0067】

接続部8は、枠材4の配線口11に対応するように位置づけられる。この接続部8からは、発電基板7に接続される配線10が露出している。接続部8は、中間層6内に形成される発電基板7の発電基板収容部9に、水分等が進入しないように閉塞されている。

【0068】

図6は、複数の床材1を並設して床面を構成した場合の平面図を示す。図6に示すように、複数(図例では4つ)の床材1が設置面に並設されている。各床材1は、その側面が他の床材1と接触している。収容部5に収容される発電機器Eの側部には、配線10を接続可能なコネクタ14が設けられており、このコネクタ14及び配線10によって各床材1が直列に接続されている。

【0069】

発電機器Eの配線10には、発電機器Eによって生じた電力によって駆動する駆動回路30が接続されている。駆動回路30の構成は、利用目的に合わせて利用者が自由に選定できるが、例えば蓄電装置(キャパシタ)31と表示装置33を含む表示用のものが例示できる。この例においては、発電機器Eによって生じた電力を蓄電装置(キャパシタ)31に一時的に蓄え、必要に応じて表示装置33に設けられた表示用LED33aを制御回路32によって点灯させるものである。このように制御することによって、行き先表示やメッセージを利用者に知らせる事が可能となる。

【0070】

以下、床材1の製造方法について説明する。なお、床材1の製造方法については、上層2と枠材4、及び枠材4と下層3を熱溶着によって接合する場合を例示する。本実施形態の床材1の製造には、高周波ウェルダー装置、超音波ウェルダー装置、又はホットプレス装置等の溶着装置が使用される。

【0071】

床材1を製造するには、まず、溶着装置によって、上層2の裏面(下面)2bと枠材4の第1接合面4bとを溶着する。次に、下層3の表面(上面)3aに発電機器Eを載せる。

【0072】

次に発電機器Eの配線10を枠材4の配線口11に通し、その後、枠材4の第2接合面4cを下層3の表面(上面)3aに接触させ、溶着装置によってこれらを溶着する。これによって、上層2、枠材4、下層3が一体となり、この上層2、枠材4、及び下層3によって囲まれた収容部5が形成される。このとき、溶着装置によって加熱される部位は、枠材4の上下面4b,4cに限定されるので、発電機器Eが悪影響を受けることはない。このような製造方法をとることによって、部品点数を極力少なくするとともに、発電機器を収容した床材を容易に製造することが可能となる。加えて、用いる製造装置も溶着装置のみなので作業も同一工程内で行うことができ、作業性も良い。

【0073】

なお、このとき、上層2の端面、枠材4の外側面4a、及び下層3の端面が面一となることが望ましい。これらの端面が面一となることによって、敷設時に床材1間に隙間が生じ、所謂「目地すき」の発生や、上部からの踏み込みによって端部が変形するのを防ぐ事ができる。

【0074】

その後、配線口11はコーキング等の閉塞手段によって閉塞される。この閉塞手段としては、コーキングの他にパッキン等を使用してもよい。配線口11を閉鎖することによって、発電機器Eが密閉されるので、外部から水や埃などが浸入して悪影響を及ぼすことを防止できる。このとき、閉塞手段によって、配線口11を閉塞したときに、床材1の内部の収容部5が気密状態に維持されることが望ましい。気密状態とすることによって、収容部5に空気が密閉される。密閉された空気は、床材1上面が踏まれた際に内部から圧力に抗する作用を及ぼし、床材1の中央部の変形を軽減することができる。従って、本発明を比較的大きな床材1に適用して床材1中央と枠体4の距離が離れた場合でも、床材1の内部に密閉された空気の作用によって中央部が凹んで発電機器Eに当るのを防ぐことが可能となる。

【0075】

なお、配線口11から床材1の外側に出た配線10は、上層2、枠材4、及び下層3の溶着がなされた後で、配線収容部12に収容される。

【0076】

以上によって内部に発電機器Eを収容した床材1が完成する。

【0077】

また、上記の製造方法の他に、発電機器Eを載せた下層3の表面3aと、枠材4の第2接合面4cとを溶着し、発電機器Eの配線10を枠材4の配線口11に通し、枠材4の第1接合面4bと上層2の裏面(下面)2bとを溶着した後で、配線口11を閉塞することによって床材1を製造することも可能である。

【0078】

また、上記の製造方法の他に、発電機器Eを下層3の表面3aに枠材4を載せ、発電機器Eの配線10を枠材4の配線口11に通した上で、この枠材4に上層2を載せ、このように下層3、枠材4、上層2を重ねた状態で、上層2と枠材4の第1接合面4bとの接触部と、及び枠材4の第2接合面4cと下層3との接触部とを、溶着装置によって同時に溶着することによって床材1を製造することも可能である。このように同時に溶着を行うと、さらに作業時間を短縮することが可能となる。

【0079】

なお、上記のようにして製造された床材1は、施工場所の設置面に複数並設されることにより、所定の面積の床(床面)を構成することができる。この際、並設される床材1は互いに密着することとなるが、配線収容部12に配線10が収容されていることによって、配線10も床材の投影面積の範囲に入るので配線10が床材1同士の密着を阻害することはない。床材1から出て配線収容部12に収容されている配線10は、他の床材1の配線10や外部の他の機器に接続される。

【0080】

以上説明した床材1及びその製造方法によれば、上層2と枠材4とを溶着するとともに、この枠材4を下層3と溶着して接合するだけで、内部に収容部5に発電機器Eを収容した状態で製造されるため、部品点数を可及的に少なくするとともに、組立作業が煩雑となることなく、容易にその製造を行うことができる。しかも、熱溶着によって上層2、下層3、枠材4を接合することで、接合部分の強度を高め、重量物の重さに耐えることができる高強度の床材を容易に製造することができるようになる。

【0081】

特に、アルミニウムなどの金属製や木製の枠体を用いた床材と本発明に係る床材1とを比較すると、金属製や木製の枠体を用いた床材の場合には、内部に発電機器Eを収容する収容部5を形成するために、金属や木材を切削加工する必要が生じる。これに対し、本発明に係る床材1は、構成要素である上層2、枠材4、下層3の全てを合成樹脂によって構成し、しかも溶着によってこれらを一体に成形することができるので、生産サイクルが短く、生産性が優れたものとなる。また、本発明に係る床材1は、全ての材料を同一種類の樹脂で形成することが可能なので、収容した発電機器Eを取り出しさえすればリサイクルも容易である。

【0082】

また、下層3を合成樹脂によって構成することで、厚さ、硬度を適宜設定することにより、敷設面の不陸を吸収する不陸追随性に優れた床材を容易に製造できるようになる。

【0083】

また、枠材4が環状に構成されていることにより、枠材4を上層2及び下層3に接合したときに、枠材4は、収容部5の一部として、内部の発電機器Eの側部をほぼ全周にわたって囲繞する。したがって、枠材4を環状に構成することで、上層2と下層3に枠材4を接合するだけで、発電機器Eを収容する収容部5を容易に形成することができ、この点で特に有用である。

【0084】

アルミニウムなどの金属製や木製の枠体を用いた床材と異なり、本発明に係る床材1は、枠体4と上下面が一体の樹脂で形成されているので、上からの圧力に対して潰れにくいにも係わらず、適度の柔軟性を有しているので不陸追随性も確保できている。また、樹脂一体構造のために軽量で、床材としての耐久性、材料特性を兼ね備えている。

【0085】

また、枠材4が、発電機器Eの配線10を収容する配線収容部12を有しているので、複数の床材1を並設して所定の施工場所に床を構成する際、各床材1の配線10が邪魔にならずに、床材1の設置及び配線作業を行うことができる。

【0086】

また、枠材4と上層2と下層3とを接合した後に、配線口11を閉塞手段によって閉塞し、床材1の収容部5を気密状態に維持することによって、例えば、上層2に衝撃が加わったときに、収容部5に充満する空気がその衝撃を吸収する。このエアクッション効果により、床材1の振動や衝撃を低減し、収容部5の発電機器Eに大きな衝撃が加わることを防ぎ保護することができる。低減された振動や衝撃は、圧電素子20に悪影響を及ぼさず、かつ十分な起電力が得られるレベルとなるので、発電機器Eの発電機能を向上させることができる。加えて、内部に密閉した空気による断熱性、防音性も合わせて有することができる。

【0087】

また、上層2、下層3及び枠材4を合成樹脂によって床材1を構成することにより、他の材料で構成した場合と比較して、耐摩耗性、耐衝撃、耐水性、意匠性、施工性において優れた床材1を製造でき、住宅ユースのみならず、土足によって土砂が入り込むような、オフィス、店舗、学校、病院その他の非住宅ユースの環境においても適したものとなる。

【0088】

また、下層3の厚さが0.1〜3mmとされていることによって、この下層3にカッター等の刃物で切れ込みを入れて下層3を容易に剥がすことができる。これによって床材1の内部の取り出した発電機器Eを収容部5から取り外して再利用することが可能になる。また、下層3に添加される可塑剤の添加量が、5〜70phrとされることにより、下層3は、刃物によって切れ込みを入れやすい状態になり、この点においても有用である。

【0089】

また、上層2、下層3、枠材4の上下方向の長さを調節して、本実施形態に係る床材の上下方向の厚さを既設の床材の厚さ(例えば5mm、12mm)と同じにすることで、既存の床面(床)の一部又は全部を本実施形態に係る床材1と交換することができ、例えば既設住宅のリフォーム等の際に特に有用である。

【0090】

さらに、発電機器Eが、合成樹脂製の中間層6に覆われていることにより、この中間層6の振動を介して上層2からの振動を受け、効率良く発電を行うことができる。より具体的には、合成樹脂製の板状部材からなる第1中間層6aが発電機器Eの上側を覆うことにより、上層2が踏まれて変形したときに、この第1中間層6aも変形し、内側の発電基板7に効率良く振動を伝達することができる。

【0091】

また、第1中間層6aは、その面積が発電基板7よりも大きくされているため、上層2の変形による振動をより効果的に受け、各発電基板7に振動を効率良く伝達できる。

【0092】

また、第2中間層6bは、合成樹脂による板状部材によって構成されていることから、その可撓性により、第1中間層6aとともに変形することで、発電基板7に振動を伝達することができる。しかも、第2中間層6bは、下層3とともに変形することで、適切な不陸追随性を発揮することも可能である。

【0093】

また、中間層6は、第1中間層6aと、第2中間層6bと、第3中間層6cとを接合することによって、発電基板7を収容する発電基板収容部9を構成することから、発電基板収容部9の高い防水性能を実現できる。換言すれば、床材1は、上層2、下層3及び枠材4を接合すること及び閉塞手段による第1の防水(手段)と、第1中間層6a、第2中間層6b、及び第3中間層6cを接合することによる第2の防水(手段)による2重の防水によって、発電機器Eの発電基板7を確実に保護できる。

【0094】

また、発電機器Eは、中間層6によって複数の発電基板7をユニット化して一体に構成されているため、床材1の製造行程を可及的に軽減して容易に製造できる。しかも、この発電機器Eを可及的に薄く構成して軽量化を実現できる。

【0095】

しかも、発電基板7は、複数に分割されて中間層6に覆われているため、この第1中間層6a、及び第2中間層6bが変形するときに、この変形を阻害することなく追従でき、これによって、中間層6は所望の変形によって振動を発電基板7に確実に伝達し、これによって発電機器Eの効率的な発電を実現できる。

【0096】

図7、図8は、本発明に係る床材の第2実施形態を示す。本実施形態では、床材1の発電機器Eの構成が第1実施形態と異なる。第1実施形態では、発電機器Eの中間層6が、第1中間層6a、第2中間層6b、第3中間層6cの3つの層で構成されていたが、本実施形態では、中間層6は、第2中間層6b、第3中間層6cを省略し、発電基板7の上側を覆う第1中間層6aのみで構成されている。発電基板7と第1中間層6aは、接着その他の接合手段によって一体に構成されている。発電基板7はその下側の面が下層3と接触している。

【0097】

本実施形態におけるその他の構成は、第1実施形態と同じである。本実施形態が第1実施形態と共通する要素には共通符号を付してその説明を割愛する。本実施形態においても第1実施形態と同様の作用効果を奏する。

【0098】

図9は、発電機器Eの変形例を示す。上述した第1実施形態では、発電機器Eの中間層6が、第1中間層6a、第2中間層6b、第3中間層6cの3つの層で構成されていたが、本実施形態では、中間層6は、第3中間層6cのみを省略し、発電基板7の上側を覆う第1中間層6aと発電基板7の側部を覆う第3中間層6cで構成されている。このような構成の発電機器Eについても本発明の適用可能である。

【0099】

なお、本発明は上記の実施形態に限らず、種々の変更・変形が可能である。

【0100】

例えば、上記の実施形態では、枠材4が四角形状の環状に形成された例を示したが、これに限らず、三角形状その他の多角形状、円形、楕円形、異形形状の環状に構成することができる。

【0101】

また、本発明における「環状」とは、図2に示すように、予め無端状かつ連続状に繋がっている状態のみならず、例えば図3(c)に示すように、枠材4が接合される前にその中途部が配線口11を介して分断されていても、枠材4が上層2及び下層3に接合され、配線口11が閉塞手段によって閉じられた後で環状(連続状)に接合される場合も含まれる。

【0102】

したがって、例えば、四角形状の枠材4の一辺を他の三辺と別体に構成し、先に、三辺を上層2及び/又は下層3に接合した後で、残りの一辺を三辺と上層2と下層3とに接合することで、枠材4を環状に構成することも可能である。当然に、四角形状の枠材4の一辺ずつを別体にし、又は二辺ずつを別体にしてこれらを相互に接合して環状に構成するとともに、上層2及び下層3に接合することで床材1を製造してもよい。また、別体にした枠材4の一部分を上層2に接合し、他の部分を下層3に接合した後で、枠材4の部分同士を相互に接合して環状に構成するようにしてもよい。

【0103】

また、上記の実施形態では、配線口11が、凹部11a、貫通孔11b、枠材4の中途部が分断されることによる隙間11cである場合を例示したが、これに限らず、この配線口11にコネクタを設けておき、床材1が構成された後に、このコネクタを介して配線作業を行うようにしてもよい。

【0104】

上記の実施形態では、枠材4に1つの配線口11が形成された例を示したが、これに限らず、枠材4に枠材4の各辺に複数の配線口11を形成し、または枠材4の一辺に複数の配線口11を形成することも可能である。

【0105】

上記の実施形態では、枠材4の外側面4aに凹部を形成してこれを配線収容部12とした例を示したが、これに限定されない。例えば、枠材4の外形を上層2及び下層3よりも小さく形成することで、枠材4を上層2及び下層3に接合したときに、平面視において、枠材4の外側面4aから上層2及び下層3が突出し、この突出した上層2の部分、下層3の部分、及び枠材4の外側面4aによって凹部が形成される。この凹部を配線収容部12として利用することも可能である。

【0106】

上記実施形態では、配線口11を閉塞手段によって閉塞することで、収容部5を気密にした例を示したが、これに限らず、防水性が確保できれば、必ずしも気密にする必要はない。

【0107】

その反対に、収容部5に圧縮空気を封入して上述したエアクッション効果をさらに向上させてもよい。この場合には、収容部5に空気を注入する注入口を枠材4の外側面4aに設ける。注入口は、枠材4の外部から収容部5への所定圧力の空気の流入を許容するとともに、収容部5から外部への空気の流出を不能にする逆止弁を有する。この場合、注入口が枠材4の外側面4aから突出しないように、枠材4の外側面4aに厚さ方向に凹む凹部を形成し、この凹部に注入口を設けるとよい。このようにエアクッション効果を高めることによって、構成する材料をさらに軽量化することも可能となる。

【0108】

上記の実施形態では、複数の床材1が直列に接続された例を示したが、これに限らず、用途や施工環境に応じて種々の接続手法を採用できる。

【0109】

上記の実施形態では、上層、枠材、下層を熱溶着によって一体に接合した例を示したが、これに限らず、例えば、接着剤によって、上層と枠材、及び枠材と下層と接着することでこれらを接合するようにしてもよい。

【0110】

第1中間層6aの内面(発電基板7に接触する面)を凹凸状に構成するようにしてもよい。また、第2中間層6bにおける内面(発電基板7に接触する面)を凹凸状に構成するようにしてもよい。

【0111】

下層3と発電機器Eとの間に、発電機器Eを保護するための保護部材を設けても良い。この保護部材は、例えば、発電機器Eに過剰な衝撃が作用したときに、この衝撃を吸収できるようなクッション性の高い素材によって構成されることが望ましい。

【0112】

上記の実施形態では、複数の発電基板7を中間層6で覆った発電機器を例示したが、当然に、1つの発電基板7を中間層6で覆って発電機器を構成してもよい。

【実施例】

【0113】

以下、本発明の実施例を示す。ただし、本発明は、下記実施例に限定されるものではない。

(実施例1)

【0114】

枠材4として、可塑剤部数5phr、厚さ10mm、高さ(上下方向の長さ、第1接合面4bから第2接合面4cまでの長さ)8mmの硬質塩化ビニル製で一辺の長さが498mmの平面視四角形状のものを用いた。この枠材4の一辺に、配線口11として凹部11aを形成した。上層2は、枠材4よりも若干大きく、一辺の長さが500mmの平面視四角形状の大きさのものを用いた。これにより、枠材4は、その側面が、上層2の側部よりも1mm程度内側に位置することになる。

【0115】

この枠材4の第1接合面4bを上向きにし、ガラス不織布層を有するナイロン製パイルで、厚さ6.5mmのタイルカーペットを上層2として第1接合面4bに載せ、出力15kWスケールの高周波ウェルダー装置を用いて、電流値0.4〜1.0A、溶着時間6秒、冷却20秒、プレス最大荷重49×104Pa(5kgf/cm2)の条件にて、枠材4の第2接合面4cと上層2の裏面(下面)2bとの接触部分を溶着した。

【0116】

枠材4と上層2の溶着後、枠材4の第2接合面4cを上向きにし、厚さ7mmの発電機器Eを上層2の裏面2b中央部に接着剤によって固定した後、厚さ1.2mm、可塑剤部数20phr、フィラー量100phrの軟質塩化ビニルシートを下層3として第2接合面4cに載せ、枠材4と上層2の溶着の場合と同じ条件にて、高周波ウェルダー装置によって枠材4の第2接合面4cと下層3との接触部分を溶着した。

【0117】

枠材4と下層3とを溶着した後、枠材4の外側面4aからはみ出た上層2の部分及び下層3の部分を切除し、枠材4の外側面4aと上層2の端面、下層3の端面とを面一に構成した。

【0118】

その後、配線口11をコーキング処理によって閉塞し、以上によって実施例1に係る床材1を製造した。このようにして製造した実施例1の床材1をモルタル下地面に敷設したところ、不陸に対する追随性は良好であった。また、床材1上を歩行しても収容された発電機器Eが破損することはなく、所望の発電効率による発電を実現できた。

(実施例2)

【0119】

上層2として、内部にガラス織布層を積層した樹脂系置き敷きフロアを用いた。この上層2は、クリア層0.3mm、プリント層0.08mm、中間層(ガラス織物を含む)1.2mm、基層1.4mmの各層より構成されており、厚さは合計2.98mmである。

【0120】

枠材4及び下層3を実施例1と同じものとし、第1実施例と同じ加工条件、及び同じ工程にて第2実施例に係る床材1を製造した。このようにして製造した実施例2の床材1をモルタル下地面に敷設したところ、不陸に対する追随性は良好であった。また、床材1上を歩行しても収容された発電機器Eが破損することはなく、所望の発電効率による発電を実現できた。

【符号の説明】

【0121】

1…床材、2…上層、2a…上層の表面(上面)、2b…上層の裏面(下面)、3…下層、3a…下層の表面(上面)、3b…下層の下面(外面)、4…枠材、4a…枠材の外側面、4b…第1接合面、4c…第2接合面、4d…枠材の内側面、5…収容部、6…中間層(板状部材)、6a…第1中間層、6b…第2中間層、6c…第3中間層、7…発電基板、8…接続部、9…発電基板収容部、10…配線、11…配線口、12…配線収容部、13…隙間、14…コネクタ、E…発電機器、t…枠材の厚さ、20…圧電素子、30…駆動回路、31…蓄電装置(キャパシタ)、32…制御回路、33…表示装置、33a…表示用LED

【特許請求の範囲】

【請求項1】

上層と、下層と、上層と下層との間に設けられる枠材とを備え、

上層、下層、及び枠材を合成樹脂により構成し、

上層と枠材とを接合し、かつ枠材と下層とを接合することで、上層、枠材、及び下層とにより内部に発電機器を収容する収容部が形成されてなる床材であって、

前記発電機器は、上層と下層との間で合成樹脂による中間層により覆われてなることを特徴とする床材。

【請求項2】

前記中間層は、発電機器の上側を覆う第1中間層を有する請求項1に記載の床材。

【請求項3】

前記中間層は、発電機器の下側を覆う第2中間層を有する請求項2に記載の床材。

【請求項4】

前記中間層は、前記発電機器の側部を覆う第3中間層を有し、前記第1中間層と第2中間層と第3中間層を接合することで、発電機器の全体を覆うように構成されてなる請求項3に記載の床材。

【請求項5】

上層と、下層と、上層と下層との間に設けられる枠材を備えるとともに、上層と枠材とを接合し、かつ枠材と下層とを接合することで、上層、枠材及び下枠とにより内部に発電機器を収容する収容部を形成する床材の製造方法であって、

前記発電機器を合成樹脂による板状部材によって覆った後に、この発電機器を収容部に収容することを特徴とする床材の製造方法。

【請求項1】

上層と、下層と、上層と下層との間に設けられる枠材とを備え、

上層、下層、及び枠材を合成樹脂により構成し、

上層と枠材とを接合し、かつ枠材と下層とを接合することで、上層、枠材、及び下層とにより内部に発電機器を収容する収容部が形成されてなる床材であって、

前記発電機器は、上層と下層との間で合成樹脂による中間層により覆われてなることを特徴とする床材。

【請求項2】

前記中間層は、発電機器の上側を覆う第1中間層を有する請求項1に記載の床材。

【請求項3】

前記中間層は、発電機器の下側を覆う第2中間層を有する請求項2に記載の床材。

【請求項4】

前記中間層は、前記発電機器の側部を覆う第3中間層を有し、前記第1中間層と第2中間層と第3中間層を接合することで、発電機器の全体を覆うように構成されてなる請求項3に記載の床材。

【請求項5】

上層と、下層と、上層と下層との間に設けられる枠材を備えるとともに、上層と枠材とを接合し、かつ枠材と下層とを接合することで、上層、枠材及び下枠とにより内部に発電機器を収容する収容部を形成する床材の製造方法であって、

前記発電機器を合成樹脂による板状部材によって覆った後に、この発電機器を収容部に収容することを特徴とする床材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−153469(P2011−153469A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−15893(P2010−15893)

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000222495)東リ株式会社 (94)

【出願人】(507419172)株式会社音力発電 (8)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000222495)東リ株式会社 (94)

【出願人】(507419172)株式会社音力発電 (8)

【Fターム(参考)】

[ Back to top ]