床材及びその製造方法

【課題】 本発明は、引き剥がしたときに基材層が破壊されず、容易に張替え可能な床材を提供する。

【解決手段】 本発明の床材は、下から順に、繊維を含む基材層2と、樹脂から形成された裏面層3と、表面層4とが積層されており、前記裏面層3を形成する樹脂が前記基材層2に含浸しており、前記基材層2の下面において、前記基材層2の繊維21の一部が露出した部分2aと前記樹脂が露出した部分2bとが散在している。

【解決手段】 本発明の床材は、下から順に、繊維を含む基材層2と、樹脂から形成された裏面層3と、表面層4とが積層されており、前記裏面層3を形成する樹脂が前記基材層2に含浸しており、前記基材層2の下面において、前記基材層2の繊維21の一部が露出した部分2aと前記樹脂が露出した部分2bとが散在している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容易に張替え可能な床材及びその製造方法に関する。

【背景技術】

【0002】

近年、建設業界において、リフォームが盛んに行われている。例えば、床材の全面的な張替え、又は、汚れた床材のみの張替えなどが行われている。このため、容易に張替え可能な、いわゆる、ピールアップ性に優れた床材が要望されている。

【0003】

従来、下から順に、基材層、発泡樹脂層、絵柄層、フィルム層及び表面保護層が積層され、この表面保護層側から発泡樹脂層にかけて凹凸模様が施され、表面保護層が1又は2官能シリコーン(メタ)アクリレートを含む電離放射線硬化性樹脂を架橋硬化した層からなる床材が知られている(例えば、特許文献1)。

特許文献1には、このような床材は、凹凸追従性に優れ、厚みによる段差の問題がなく、張替え及び取外しが容易であることが述べられている。

【0004】

しかしながら、上記従来の床材においては、床材を引き剥がした際に、基材層が破壊されるという問題点がある。

具体的には、上記床材の基材層のうち、下地面に対して弱く接着している部分においては、下地面と基材層の間で剥離するが、下地面に対して強く接着している部分においては、(下地面と基材層の間で剥離せずに)基材層が材料破壊を生じ、その部分の基材層が下地面に接着したまま残存する。このように下地面に残存した一部の基材層は、新規に床材を接着するときの障害となるので、この除去作業を行わなければならない。この作業は、大変な労力と時間を要するため、従来、床材の張替え作業を容易にできないという問題点がある。

【0005】

一方、床材中に可塑剤が含まれていると、この可塑剤がブリードし、下地面上に塗布された接着剤に移行する場合がある。接着剤に可塑剤が移行すると、前記接着剤が長時間硬化せず、施工後の床材の養生時間を長く取らなければならない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−92224号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、引き剥がしたときに基材層が破壊されず、容易に張替え可能な床材及びその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の床材は、下から順に、繊維を含む基材層と、樹脂から形成された裏面層と、表面層とが積層されており、前記裏面層を形成する樹脂が前記基材層に含浸しており、前記基材層の下面において、前記基材層の繊維の一部が露出した部分と前記樹脂が露出した部分とが散在している。

【0009】

本発明の好ましい床材は、JIS K7106に準拠して測定される20℃での剛性度が、20kg/cm2〜80kg/cm2である。

本発明の好ましい床材は、前記基材層が、不織布であり、より好ましくはポリエステル系不織布である。

【0010】

本発明の別の局面によれば、床材の製造方法を提供する。

この床材の製造方法は、裏面層形成用樹脂ペーストの膜の一面に、繊維を含む基材層を積層する工程Aと、前記基材層の自重により又は前記基材層に荷重を加えることにより、前記裏面層形成用樹脂ペーストを前記基材層に含浸させる工程Bと、前記裏面層形成用樹脂ペーストをプリゲル化させる工程Cと、前記プリゲル化させた樹脂ペーストの膜の反対面に、表面層形成用樹脂ペーストを塗布する工程Dと、前記裏面層形成用樹脂ペースト及び表面層形成用樹脂ペーストを硬化させる工程Eと、を有する。

本発明の好ましい床材の製造方法は、前記基材層が不織布である。

【発明の効果】

【0011】

本発明の床材は、下地面から引き剥がしたときに基材層が破壊されないので、基材層と下地面の界面において剥離できる。従って、床材を引き剥がした後に下地面上に基材層が殆ど残存せず、その下地面上にそのまま新しい床材を施工できる。このように本発明の床材を用いれば、床材の張替えを容易に行うことができる。

また、床材中に可塑剤が含まれていても、本発明の床材は可塑剤のブリードを防止できる。従って、本発明の床材は、長い養生時間を必要とせず、且つ、接着剤を介して下地面に良好に接着させることができる。

また、本発明の床材の製造方法によれば、上記効果を奏する床材を容易に且つ確実に製造できる。

【図面の簡単な説明】

【0012】

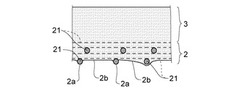

【図1】本発明の1つの実施形態に係る床材の断面図。

【図2】同床材の基材層及び裏面層を拡大した参考断面図。

【発明を実施するための形態】

【0013】

[本発明の床材及びその層構成]

本発明の床材の好ましい実施形態について、図面を参照しつつ説明する。なお、各図において、各層又は部材の厚み及び大きさなどは、実際のものとは異なっていることに留意されたい。

【0014】

図1において、1つの実施形態に係る床材1は、下から順に、基材層2と、樹脂を含む裏面層3と、表面層4と、が積層された層構成からなる。

表面層4は、下から順に、意匠層41と、透明層42と、表面保護層43と、を有する。なお、表面層4は、前記3層の積層構造に限られず、適宜変更できる。表面層4は、意匠層41、透明層42及び表面保護層43から選ばれる少なくとも1層を有するもの、又は、前記3層から選ばれる少なくとも1層とその他の層とを有する積層構造でもよい。

例えば、表面層4は、下から順に意匠層41と透明層42とを有する積層構造でもよいし、或いは、下から順に意匠層41と表面保護層43とを有する積層構造でもよいし、或いは、意匠層41のみから形成されていてもよい。

また、表面層4と裏面層3の間に、形状安定化層5が設けられていてもよい。

【0015】

前記基材層2は、無数の繊維を含み、その繊維間に隙間を有する繊維層からなる。基材層2の隙間には、樹脂が含浸可能である。

前記裏面層3は、樹脂から形成されており、その樹脂の一部は前記基材層2に含浸している。

図2に示すように、基材層2の下面(床材1の下面であって、下地面に接する側の面)には、基材層2の繊維21の一部が露出した部分2a(以下、繊維露出部という場合がある)と、基材層2に含浸された樹脂が露出した部分2b(以下、樹脂露出部という場合がある)と、がそれぞれ複数無秩序に散在している。

なお、図1及び図2において、樹脂が存在する部分を薄墨塗りで表している。

【0016】

なお、繊維21を含む基材層2は、その無数の繊維21が上下方向(基材層2の厚み方向)に重なっている。本発明の床材1は、基材層2の最下面側に位置する繊維21の全てが露出している場合、及び、前記最下面側に位置する繊維21の一部が露出し且つ繊維21の一部が樹脂で覆われている場合(図2参照)も含まれる。

また、複数の樹脂露出部2bの一部又は全部は、繊維露出部2aよりも凹んでおり(繊維露出部2aの下端面よりも上方に凹んでおり)、好ましくは繊維21の直径以下の深さで凹んでいる。繊維露出部2aよりも凹んだ樹脂露出部2bを有することにより、床材の下面が下地面に全面的に密着することなく両面間に空隙部を確保し得るので、樹脂露出部2bの下地面上の接着剤に対する接着強度が更に弱くなる。よって、床材1を下地面から特に剥がし易くなる。

【0017】

上記床材は、接着剤を介して下地面に敷設される。床材を接着するための接着剤は、従来公知ものを使用すればよい。接着剤としては、例えば、アクリル樹脂エマルション系接着剤が挙げられ、具体的には、東リ株式会社製の商品名「エコGAセメント」などを使用できる。

【0018】

接着後の床材は、リフォームなどの際に、基材層が破壊されることなく、基材層の下面と下地面の界面において容易に引き剥がすことができる。そのメカニズムは明確ではないが、本発明者らは下記のように推定する。

すなわち、上記床材は、基材層に裏面層の樹脂が含浸しているので、基材層の繊維が樹脂によって強固にバインドされている。従って、床材を引き剥がした際に、基材層中の繊維の殆どが裏面層から離れず、基材層の一部が下地面上に残存しなくなる。また、基材層の繊維間の隙間に下地面の接着剤が吸引されて大量に含浸しないので、下地面と基材層が強固に接着することを防止できる。このため、床材の最下面と下地面を容易に剥離でき、床材を下地面から剥がす際に基材層間で剥離を生じることを抑制できる。

【0019】

さらに、上記床材は、その下面に繊維露出部と樹脂露出部を有するので、その下面を下地面上の接着剤に敷設した際に、前記繊維露出部が下地面上の接着剤と強く接着し、且つ、前記樹脂露出部が、前記繊維露出部と下地面の接着に比して、下地面上の接着剤と弱く接着すると考えられる。この繊維露出部と樹脂露出部は床材の下面に複数散在しているので、下地面上の接着剤に対して強く接着した部分と弱く接着した部分とが散在していることになる。従って、本発明の床材は、下地面上の接着剤に対して強く接着している部分が横滑りやズレを防止する一方で、床材を剥離する際には弱く接着した部分が剥離起点として機能するので、敷設時には安定して固定できる一方で、その下面と下地面との境界において容易に引き剥がすことができる。

なお、本発明の床材は、繊維露出部において下地面に強く接着しているので、敷設した床材が位置ずれすることがない。つまり、人の歩行や家具の移動等による床面に対し、垂直的あるいは水平的な局所荷重が加わったとしても、前記床材が下地面から滑ったり或いは捲れ上がったりせず、本発明の床材は、使用上、全く支障はない。

【0020】

さらに、本発明の床材においては、裏面層が可塑剤を含んでいる場合であっても、基材層が可塑剤の浸透を防止するので、当該可塑剤が床材の下面からブリードすることを効果的に防止できる。かかる床材を下地面上に敷設したときには、下地面上の接着剤の硬化が可塑剤によって阻害されず、従って、床材が下地面上に十分に接着するまでの養生時間が長くならない。

【0021】

上記床材の厚みは、特に限定されないが、通常、1.5mm〜2.5mmであり、好ましくは1.8mm〜2.2mmであり、より好ましくは1.9mm〜2.1mmである。

床材が厚すぎると、単位面積当たりの床材の重量が重くなり、施工時の取り扱い性が悪くなる上、裏面層などの樹脂からなる層が相対的に厚くなるので、経時的に寸法変化を起こすおそれがある。一方、床材が薄すぎると、十分な強度を確保できないおそれがある。

なお、本明細書において、床材及びそれを構成する各層の厚みは、例えば、(株)キーエンス製のマイクロスコープ測定器を用いて測定できる。

【0022】

本発明の床材は、柔軟性を有することが好ましい。柔軟性を有する床材は、湾曲させながら引き剥がすことができるので、下地面から特に容易に剥離できる。また、柔軟性を有する床材は、クッションフロアのような柔軟な下地面上にも施工できる。柔軟な下地面は、歩行時に変形するが、柔軟性を有する床材は前記下地面に施工しても、下地面の変形に追従し得るため、床材の割れなどを防止できる。それ故、柔軟性を有する床材は柔軟な下地面上にも施工できる。

【0023】

床材の20℃での剛性度は、好ましくは20kg/cm2〜80kg/cm2であり、より好ましくは30kg/cm2〜70kg/cm2であり、さらに好ましくは40kg/cm2〜60kg/cm2である。前記20℃での剛性度は、JIS K7106に準拠して、20℃で測定される床材の縦方向又は横方向の少なくとも何れか一方における剛性度である。前記20℃での剛性度が高すぎると、床材を湾曲させながら下地面から引き剥がし難く、床材の張替えが困難となるおそれがある。一方、前記剛性度が低すぎると、床材が柔らかくなりすぎ、下地面の形状が床材表面に現われるおそれがある。本発明の床材は、フローリング等の目地を有する下地面上に敷設される場合があり、このような場合、上記剛性度が低すぎると、目地が施工後の床材表面に現れることによって意匠性を損なうおそれがある。

【0024】

床材の5℃での剛性度は、好ましくは60kg/cm2〜150kg/cm2であり、より好ましくは70kg/cm2〜140kg/cm2であり、さらに好ましくは80kg/cm2〜130kg/cm2である。前記5℃での剛性度は、JIS K7106に準拠して、5℃で測定される床材の縦方向又は横方向の少なくとも何れか一方における剛性度である。前記5℃での剛性度を有する床材は、低温条件下(例えば、寒冷地又は冬季など)で張替えを行う場合でも、湾曲させながら下地面から引き剥がすことができる。

床材の剛性度の具体的な測定法は、下記実施例の通りである。

【0025】

[基材層]

基材層は、床材の最下部に位置する層であって、床材の反りを防止する作用を有する。また、裏面層が可塑剤を含んでいる場合には、基材層は、前記可塑剤がブリードすることを防止する作用も有する。

上記基材層は、繊維を含んでいれば特に限定されず、例えば、不織布(フェルトを含む)、織布及び紙などが挙げられ、好ましくは不織布又は織布であり、より好ましくは不織布である。不織布又は織布を用いることにより、床材の反りを効果的に防止できる。また、不織布は、床材を引き剥がすときに、繊維が分断して破壊され易いが、本発明によれば、基材層として不織布を用いた場合でも、基材層に裏面層の樹脂が含浸して強固に結合しているので、その破壊を防止できる。

【0026】

不織布としては、スパンボンド不織布、サーマルボンド不織布、ケミカルボンド不織布、ニードルパンチ不織布、スパンレース不織布などが挙げられる。これらは、1種単独又は2種以上を組み合わせて用いることができる。中でも、スパンボンド不織布を用いることが好ましい。スパンボンド不織布は長繊維を重ね合わせて熱接着などにより固定した隙間のある不織布である。

また、不織布の繊維は、短繊維又は長繊維の何れでもよいが、反り防止の観点から、長繊維が好ましい。長繊維の長さは、例えば、100mm以上である。

不織布及び織布を構成する繊維の材質は特に限定されず、例えば、ポリエステル系、ポリオレフィン系などの合成樹脂繊維;ガラス、カーボンなどの無機繊維;天然繊維などが挙げられる。中でも、基材層は、ポリエステル系繊維からなる不織布が好ましい。ポリエステル系不織布は、経時的に収縮するため、経時的に生じる表面層の収縮による、床材の上方向への反りに拮抗してバランスを取り、床材の端部が上側へ反ることを特に防止できる。すなわち、表面層などに収縮力が生じても、これに対応して基材層も収縮するので、寸法安定性を失することなく施工後の床材の反り上りを防止できる。

【0027】

前記不織布は、前記繊維が無秩序に絡み合ったものでもよいし、或いは、繊維がある程度の規則性を以て結合されたものでもよい。繊維がある程度規則性を以て結合された不織布としては、例えば、ほぼ一方向に並べられた複数の長繊維の第1層と、ほぼ他方向(前記一方向と直交する方向)に並べられた複数の長繊維の第2層と、が上下交互に積層され、且つその第1層及び第2層の繊維の交点が結合された不織布などが挙げられる。

【0028】

上記基材層の厚みは、特に限定されないが、好ましくは0.1mm〜0.5mmであり、より好ましくは0.2mm〜0.4mmであり、さらに好ましくは0.25mm〜0.35mmである。基材層が薄すぎると、裏面層に含まれる可塑剤が基材層を透過し、可塑剤が床材の下面(基材層の下面)からブリードすることを効果的に防止できないおそれがある。一方、基材層が厚すぎると、基材層に裏面層の樹脂が十分に含浸しないおそれがある。

上記不織布の目付けは特に限定されないが、好ましくは30g/m2〜50g/m2である。目付けが30g/m2未満であると、可塑剤のブリードを十分に防止できないおそれがある。一方、50g/m2を超えると、床材を下地面から引き剥がしたときに基材層が破壊され、下地面に残存するおそれがある。

【0029】

[裏面層]

裏面層は、基材層の上面側に積層される層であって、基材層と表面層を結合する層である。

裏面層は、主成分として樹脂を含む。前記樹脂は、基材層に含浸し得るものであれば特に限定されず、従来公知のものを用いることができ、一般的には、熱可塑性樹脂が用いられる。

【0030】

上記熱可塑性樹脂としては、塩化ビニル系樹脂;オレフィン系樹脂;エチレン−酢酸ビニル共重合体などの酢酸ビニル系樹脂;エチレン−メタクリレート樹脂などのアクリル系樹脂;アミド系樹脂;エステル系樹脂;オレフィン系エラストマー、スチレン系エラストマーなどの各種エラストマーなどの各種エラストマー;ゴムなどが挙げられる。

優れた可撓性を有する点から、塩化ビニル系樹脂が好ましい。塩化ビニル系樹脂を主成分とする裏面層を有する床材は、柔軟性に優れているので、歩行感が良好であり、さらに、湾曲させながら下地面から容易に剥離できる。また、塩化ビニル樹脂は、安価である上、これを用いると、床材の製造も容易である。

【0031】

裏面層は、非発泡でもよいし、或いは、発泡されていてもよい。良好なクッション性を床材に付与できる点から、裏面層は、発泡樹脂から形成されていることが好ましい。

裏面層が発泡樹脂である場合、その発泡倍率は特に限定されないが、好ましくは2倍〜5倍である。発泡倍率が余りに低いと、床材に実質的にクッション性を付与できず、一方、発泡倍率が余りに高いと、床材を引き剥がしたときに、裏面層と基材層の界面において破断するおそれがあり、前記界面で破断すると基材層が下地面に残存する。

【0032】

裏面層には、通常、上記樹脂以外に 各種添加剤が含まれる。

添加剤としては、従来公知のものを使用でき、例えば、充填剤、可塑剤、難燃剤、安定剤、酸化防止剤、滑剤、着色剤、発泡剤などが挙げられる。

【0033】

前記充填材は特に限定されず、例えば、炭酸カルシウム、酸化カルシウム、炭酸バリウム、水酸化マグネシウム、水酸化アルミニウム、クレー、タルク、マイカなどが挙げられる。

前記可塑剤は特に限定されず、例えば、ジオクチルフタレート(DOP)、ジブチルフタレート(DBP)、ブチルオクチルフタレート(BOP)などが挙げられる。

充填材の含有量は特に限定されないが、通常、樹脂100質量部に対して、75質量部〜105質量部である。

充填材の含有量が多すぎると、床材の重量が重くなる上、裏面層が比較的硬くなるので、下地面から床材を湾曲させながら引き剥がすことが困難になるおそれがある。一方、充填材の含有量が少なすぎると、相対的に樹脂や他の添加剤の使用量が増すため、コスト的に不利となる。

また、可塑剤の含有量は特に限定されないが、通常、樹脂100質量部に対して、20質量部〜100質量部であり、好ましくは30質量部〜80質量部である。可塑剤の含有量が多すぎると、裏面層が軟らかくなり過ぎて強度低下を招く上、可塑剤がブリードし易くなる。一方、可塑剤が少なすぎると、裏面層が硬くなる。

【0034】

裏面層の厚みは特に限定されないが、好ましくは0.35mm〜0.75mmであり、より好ましくは0.45mm〜0.65mmであり、さらに好ましくは0.5mm〜0.6mmである。裏面層が薄すぎると、床材を引き剥がす際に、基材層と表面層の間で破断するおそれがある。一方、裏面層が厚すぎると、床材の柔軟性が低下し、床材を引き剥がす際に床材を曲げ難くなるおそれがある。

【0035】

[表面層及び形状安定化層]

表面層は、裏面層の上面側に積層される層であって、床材の上面を構成する層である。

表面層は、主成分として樹脂を含む層を有する。例えば、表面層は、意匠層、透明層及び表面保護層の3層から選ばれる少なくとも1層を有する。

【0036】

(意匠層)

意匠層は、床材に意匠性を付与する層である。

意匠層は、熱可塑性樹脂によって形成できる。熱可塑性樹脂としては、上記裏面層の欄で例示したようなものが挙げられ、好ましくは塩化ビニル系樹脂が用いられる。

意匠層は、着色剤が混合された熱可塑性樹脂層から形成されていてもよいし、或いは、着色剤と着色剤の色彩以外の色を呈する樹脂チップとが混合された熱可塑性樹脂層から形成されていてもよい。

また、意匠層は、熱可塑性樹脂層の上面に直接印刷を施す又は印刷の施された樹脂フィルムを積層することにより形成されていてもよいし、或いは、印刷の施された樹脂フィルムのみから形成されていてもよい。

意匠層の厚みは特に限定されないが、好ましくは0.35mm〜1.0mmであり、より好ましくは0.45mm〜0.80mmであり、さらに好ましくは0.5mm〜0.6mmである。

【0037】

(透明層)

透明層は、意匠層に表された意匠を床材の表面から視認できるようにしつつ、意匠層を保護するための層である。

透明層は、熱可塑性樹脂により形成される。熱可塑性樹脂としては、上記裏面層の欄で例示したようなものが挙げられ、好ましくは塩化ビニル系樹脂が用いられる。透明層の厚みは特に限定されないが、好ましくは0.05mm〜0.30mmであり、より好ましくは0.1mm〜0.2mmである。

【0038】

(表面保護層)

表面保護層は、床材の最上面に位置し、床材の上面の耐久性をより一層向上させる層である。

表面保護層は、他の層と安定的に接着できるものであれば特に限定されず、上記に例示した熱可塑性樹脂から形成できる。また、表面保護層は、例えば、不飽和ジカルボン酸と多価アルコールの縮合物等の不飽和ポリエステル類;ポリエステルメタクリレート、ポリエーテルメタクリレート、ポリオールメタクリレート、メラミンメタクリレート等のメタクリレート類;ポリエステルアクリレート、エポキシアクリレート、ウレタンアクリレート、ポリエーテルアクリレート、ポリオールアクリレート、メラミンアクリレート等のアクリレート類;などの紫外線硬化樹脂から形成されていてもよい。より安定的に他の層と接着し且つ強固な被膜を形成できることから、表面保護層は紫外線硬化樹脂から形成されていることが好ましい。

【0039】

表面保護層の厚みは特に限定されないが、好ましくは0.005mm〜0.040mmであることが好ましい。また、0.01〜0.03mmであることがより好ましく、0.015〜0.025mmであることがさらに好ましい。

【0040】

(形状安定化層)

形状安定化層は、経時的な収縮や膨張による、床材の寸法変化を抑制するための層である。形状安定化層は、裏面層と表面層の間に設けることが好ましい。この位置に形状安定化層を設けることにより、床材の寸法安定性を高め、床材の端部の反りを防止できる。

【0041】

形状安定化層としては、不織布又は織布などを用いることができる。不織布及び織布を構成する繊維の材質は特に限定されず、例えば、ポリエステル系、ポリオレフィン系などの合成樹脂繊維;ガラス、カーボンなどの無機繊維;天然繊維などが挙げられる。床材の寸法安定性を高めることができ、有機繊維に比べて極めて寸法変動が少ない上、樹脂との馴染みも良いことから、形状安定化層として、ガラス繊維不織布を用いるのが好ましい。さらに、形状安定層としてガラス繊維不織布を用い且つ基材層としてポリエステル系繊維からなる不織布を用いると、ガラス繊維不織布が床材全体の寸法安定性に大きく寄与し且つポリエステル繊維不織布が表面層の反りと拮抗して反りを防止するので、寸法安定性を失うことなく、施工後の反り上りも生じない、安定した床材を得ることができる。

【0042】

形状安定化層の厚みは、特に限定されないが、好ましくは0.1mm〜0.5mmであり、より好ましくは0.2mm〜0.4mmであり、さらに好ましくは0.25mm〜0.35mmである。形状安定化層が薄すぎると、床材の寸法安定性が十分に向上せず、一方、形状安定化層が厚すぎると、床材を引き剥がした際に、その層において破断するおそれがある。

【0043】

[本発明の床材の製造方法]

本発明の床材は、例えば、次の工程を経て製造することができる。

(工程A)

工程Aは、裏面層形成用樹脂ペーストの膜の一面に、繊維を含む基材層を積層する工程である。

裏面層形成用樹脂ペーストは、例えば、上記裏面層の欄で述べたような、熱可塑性樹脂及び添加剤からなる。

この樹脂ペーストを適当な展開用基板(展開用フィルムを含む)上に塗布することにより、裏面層形成用樹脂ペーストの膜を形成する。

床材が上記形状安定化層を有する場合には、前記樹脂ペーストを形状安定化層上に直接塗布することにより、この形状安定化層上に裏面層形成用樹脂ペーストの膜を形成してもよい。

【0044】

この膜の一面上に、上記基材層を載せる。

基材層が積層される前記裏面層形成用樹脂ペーストの膜は、その粘度が8Pa・s〜10Pa・sであるものが好ましい。かかる樹脂ペースは、基材層の繊維間に含浸し易い。

前記粘度は、20℃で、リオン株式会社製の粘度計(商品名「ビスコテスタ」)を用いて測定できる。

【0045】

(工程B)

工程Bは、前記基材層の自重により又は前記基材層に荷重を加えることにより、前記裏面層形成用樹脂ペーストを前記基材層に含浸させる工程である。

前記樹脂ペーストの膜の一面上に載せられた基材層は、その自重によって樹脂ペースト中に沈んでいく。基材層の重量及び樹脂ペーストの流動性などに起因して、自重だけでは基材層の沈み込みが十分でない場合には、基材層の非載置面(樹脂ペーストの膜に載せた面とは反対側の面)から荷重を加える。例えば、基材層の非載置面上にゴムローラーを転動させることにより、基材層を押圧しながら荷重を加えることができる。

基材層の非載置面に、樹脂ペーストが滲み出てきたところで、次工程に移行する。

【0046】

(工程C)

工程Cは、前記裏面層形成用樹脂ペーストをプリゲル化させる工程である。

裏面層形成用樹脂ペーストが塩化ビニル系樹脂ペーストである場合には、加熱することにより、これをプリゲル化できる。加熱手段は特に限定されないが、例えば、電熱ヒーターなどが挙げられる。

加熱温度は、樹脂ペーストに応じて適宜設定される。塩化ビニル系樹脂ペーストである場合には、好ましくは135℃〜155℃であり、より好ましくは140℃〜150℃である。加熱温度が低すぎると、プリゲル化が十分に行われず、次の工程で破損するおそれがある。加熱温度が高すぎると、樹脂ペーストの膜の表面が完全に硬化し、次の工程において表面層を一体的に積層接着できないおそれがある。

【0047】

加熱時間は、樹脂ペーストに応じて適宜設定される。塩化ビニル系樹脂ペーストである場合には、好ましくは50秒〜65秒であり、より好ましくは55秒〜60秒である。加熱時間が短すぎると、プリゲル化が十分に行われず、次の工程で破損するおそれがある。加熱時間が長すぎると、樹脂ペーストの膜の表面が完全に硬化するおそれがある。

【0048】

[工程D]

工程Dは、前記プリゲル化させた樹脂ペーストの膜の反対面に、表面層形成用樹脂ペーストを塗布する工程である。

工程Cでプリゲル化させた後、基材層が含浸された裏面層形成用樹脂ペーストの膜の上下面を反転させる。

裏面層形成用樹脂ペーストの膜が展開用基板上に塗布されている場合には、この膜を展開用基板から剥がした後、この膜の上下面を反転させる(又は、反転後、展開用基板を剥がす)。

裏面層形成用樹脂ペーストの膜が形状安定化層上に塗布されている場合には、そのまま上下面を反転させる。

【0049】

樹脂ペーストの膜の反対面(又はこの反対面上にある形状安定化層)に、表面層形成用樹脂ペースト(意匠層形成用樹脂組成物、透明層形成用樹脂組成物及び/又は表面保護層形成用樹脂組成物など)を塗布する。

【0050】

[工程E]

工程Eは、裏面層形成用樹脂ペースト及び表面層形成用樹脂ペーストを硬化させる工程である。

裏面層形成用樹脂ペースト及び表面層形成用樹脂ペーストが塩化ビニル系樹脂ペーストである場合には、加熱することにより、これらを硬化させることができる。加熱手段は特に限定されないが、例えば、ガスヒーターなどが挙げられる。

加熱温度は、樹脂ペーストに応じて適宜設定される。塩化ビニル系樹脂ペーストである場合には、好ましくは198℃〜205℃であり、より好ましくは199℃〜204℃である。加熱温度が低すぎると、樹脂が十分に硬化せず、一方、加熱温度が高すぎると、樹脂ペーストが硬化し過ぎて、床材が硬くなりすぎるおそれがある。

【0051】

加熱時間は、樹脂ペーストに応じて適宜設定される。塩化ビニル系樹脂ペーストである場合には、好ましくは2分40秒〜3分10秒であり、より好ましくは2分45秒〜3分5秒である。加熱時間が短すぎると、樹脂が十分に硬化せず、一方、加熱時間が長すぎると、樹脂ペーストが硬化し過ぎて、床材が硬くなりすぎるおそれがある。

【0052】

なお、上記表面保護層形成用樹脂組成物が、紫外線硬化樹脂である場合には、さらに、紫外線が照射される。

本発明の製造方法によれば、裏面層形成用樹脂ペーストの膜上に基材層を積層することにより基材層の隙間に樹脂ペーストを含浸させることができ、この樹脂ペーストを硬化させることにより、繊維露出部及び樹脂露出部を下面に有する床材を得ることができる。このように本発明の製造方法によれば、上記層構成の床材を容易に且つ確実に製造できる。

【実施例】

【0053】

以下、本発明の実施例及び比較例を示す。ただし、本発明は、下記実施例に限定されるものではない。

【0054】

[実施例及び比較例で使用した材料]

(裏面層形成用樹脂ペースト)

100質量部の塩化ビニル樹脂ペースト(平均重合度2000の塩ビペースト:平均重合度950の塩ビペースト=9:5(質量比))と、96質量部の充填材(炭酸カルシウム)と、60質量部の可塑剤(DOP)と、0.4質量部のPb系安定剤と、0.9質量部の顔料と、を混練したものを使用した。

この裏面層形成用樹脂ペーストの20℃における粘度は、8Pa・sであった。

なお、この粘度は、リオン株式会社製の粘度計(商品名「ビスコテスタ」)を用いて測定した。

【0055】

(意匠層形成用樹脂組成物)

100質量部の塩化ビニル樹脂ペースト(平均重合度2000の塩ビペースト:平均重合度950の塩ビペースト=48:25(質量比))と、200質量部の充填材(炭酸カルシウム)と、85質量部の可塑剤(DOP)と、7.8質量部の調合済マスターバッチ(Pb系安定剤:顔料=3:68(質量比))と、を混練したものを使用した。

【0056】

(印刷フィルム)

木目模様が印刷された厚み約0.13mmの塩化ビニル製フィルムを使用した。

【0057】

(透明層形成用樹脂組成物)

100質量部の塩化ビニル樹脂ペースト(平均重合度2000の塩ビペースト:平均重合度950の塩ビペースト=20:13(質量比))と、50質量部の可塑剤(DOP)と、3.3質量部のBa−Zn系安定剤と、を混練したものを使用した。

【0058】

(表面保護層形成用樹脂組成物)

ウレタン樹脂系紫外線硬化型樹脂を使用した。

【0059】

(基材層)

ポリエステル系不織布(スパンボンド不織布。目付量40g/m2。厚み約0.3mm。)を使用した。

【0060】

(形状安定化層)

ガラス繊維不織布(目付量53g/m2。厚み約0.3mm。)を使用した。

【0061】

[実施例1]

形状安定化層の上に裏面層形成用樹脂ペーストを塗布することにより、裏面層形成用樹脂ペーストの膜を形成した。この膜の上に、基材層を載置した。この基材層の上をステンレス製ローラーで押圧した(荷重約4kg/m2)。基材層の非載置面から樹脂ペーストが若干滲み出してきたことが確認された時点で前記押圧を止めた。

次に、セラミックヒーターを用いて、この積層体を160℃、1分間加熱することにより、前記樹脂ペーストをプリゲル化させた。

【0062】

プリゲル化させた積層体の上下面を反転させた後、形状安定化層の上に、意匠層形成用樹脂組成物を塗布した。さらに、その膜上に印刷フィルムを載置した。

この印刷フィルムの上に、透明層形成用樹脂組成物を塗布した。

次に、ガスヒーターを用いて、この積層体を200℃、3分間加熱することにより、裏面層形成用樹脂ペースト、意匠層形成用樹脂組成物及び透明層形成用樹脂組成物を硬化させた。

このようにして、下から順に、基材層、厚み約0.55mmの裏面層、厚み約0.68±0.13mmの意匠層(印刷フィルムを含む)及び厚み約0.15±0.05mmの透明層が積層された積層体を得た。

【0063】

次に、前記透明層の上に、表面保護層形成用樹脂組成物を塗布した。3つの紫外線ランプ(水銀ランプ(型番:HI40N、HI50N、HI180N))を用いて、照射強度がピーク時130mJ/cm2、積算量795mW/cm2の条件下で、紫外線を照射して表面保護層形成用樹脂組成物を硬化させることにより、前記透明層の上に表面保護層(厚み約0.02±0.01mm)を形成した。

得られた実施例1の床材の厚みは、2mmであった。なお、各厚みは、(株)キーエンス製のマイクロスコープ測定器を用いて測定した。

切断装置を用いて、前記床材を縦900mm、横150mmに打ち抜いた。

【0064】

実施例1の床材の20℃での縦方向の剛性度は、57.9kg/cm2であり、横方向の剛性度は、46.3kg/cm2であった。

実施例1の床材の5℃での縦方向の剛性度は、115.7kg/cm2であり、横方向の剛性度は、92.6kg/cm2であった。

【0065】

上記各剛性度は、JIS K7106に準拠して測定した。具体的には、オルゼン型剛性度試験機により、支点間距離4cm、試料巾2.5cm、荷重2.0kg、荷重目盛読取角度6度、所定温度(5℃又は20℃)、湿度50%の条件で、荷重目盛りを測定した。その結果を下記式に代入することにより、厚み2mmの床材の剛性度を算出した。

式:E={(4×S)/(W×d3)}×{(M×荷重目盛りの読み)/(100×φ)}×C

ただし、Eは、剛性度(kg/cm2)を表し、Sは、支点間距離(cm)を表し、Wは、試料巾(cm)を表し、dは、試料の厚み(cm)を表し、Mは、荷重(kg)を表し、Cは、定数(塩化ビニルの場合、C=2)を表し、φは、荷重目盛読取角度(rad)を表す。

【0066】

[実施例2]

透明層及び表面保護層を形成しなかったこと以外は(透明層形成用樹脂組成物及び表面保護層形成用樹脂組成物の塗布を行わなかったこと以外は)、実施例1と同様にして、床材を作製した。得られた実施例2の床材の厚みは、1.83mmであった。

【0067】

実施例2の床材の20℃での縦方向の剛性度は、38.0kg/cm2であり、横方向の剛性度は、26.1kg/cm2であった。

実施例2の床材の5℃での縦方向の剛性度は、96.3kg/cm2であり、横方向の剛性度は、71.8kg/cm2であった。

【0068】

[実施例3]

表面保護層を形成しなかったこと以外は(表面保護層形成用樹脂組成物の塗布を行わなかったこと以外は)、実施例1と同様にして、床材を作製した。得られた実施例3の床材の厚みは、1.98mmであった。

【0069】

実施例3の床材の20℃での縦方向の剛性度は、48.0kg/cm2であり、横方向の剛性度は、36.0kg/cm2であった。

実施例3の床材の5℃での縦方向の剛性度は、105.5kg/cm2であり、横方向の剛性度は、82.1kg/cm2であった。

【0070】

[比較例1]

基材層を設けなかったこと以外は、実施例1と同様にして、床材を作製した。得られた比較例1の床材の厚みは、1.7mmであった。

【0071】

比較例1の床材の20℃での縦方向の剛性度は、18.9kg/cm2であり、横方向の剛性度は、14.3kg/cm2であった。

比較例1の床材の5℃での縦方向の剛性度は、59.5kg/cm2であり、横方向の剛性度は、49.8kg/cm2であった。

【0072】

[比較例2]

基材層に裏面層形成用樹脂ペーストを含浸させなかったこと以外は、実施例1と同様にして、床材を作製した。

具体的には、形状安定化層の上に、裏面層形成用樹脂ペーストを実施例1と同様に塗布することにより、裏面層形成用樹脂ペーストの膜を形成した。ガスヒーターを用いて、この膜を200℃、3分間加熱することにより、裏面層形成用樹脂ペーストを硬化させて裏面層を形成した。この裏面層の上に、接着剤を介して、基材層を接着した。

この積層体の上下面を反転させた後、実施例1と同様にして、その上に意匠層、透明層及び表面保護層を形成した。

得られた比較例2の床材の厚みは、2.2mmであった。

【0073】

比較例2の床材の20℃での縦方向の剛性度は、58.0kg/cm2であり、横方向の剛性度は、45.8kg/cm2であった。

比較例2の床材の5℃での縦方向の剛性度は、114.9kg/cm2であり、横方向の剛性度は、93.5kg/cm2であった。

【0074】

[接着性及び基材層破壊の確認]

下地面として、表面が平滑面なスレート板(日本テストパネル社製)を準備した。このスレート板の表面に、アクリル樹脂エマルション系接着剤(東リ株式会社製、商品名「エコGAセメント」)を110g/m2の塗布量で塗布した。この接着剤の上に、縦900mm、横150mmに打ち抜いた実施例1〜3及び比較例1〜2の各床材をそれぞれ敷設した。敷設後、24時間放置した。

次に、各床材の側縁部を手で摘んで上方に引っ張ることにより、各床材をそれぞれ下地面から引き剥がした。

ただし、手で引き剥がすことができなかった床材については、カッターを用いて側縁部を上方に捲り、その部分に金属ヘラを差込みながら上方に引っ張ることにより、下地面から引き剥がした。

引き剥がした後の下地面上の接着剤を目視及び触手によって観察し、床材の接着性を確認した。また、引き剥がした後の下地面を目視及び触手によって観察し、基材層の付着の有無を確認した。それらの結果を表1に示す。

【0075】

なお、表1の接着性及び基材層の破壊の欄は、次の事項を表す。

A1:下地面上の接着剤が粘着力を発揮できる程度に固まっていた。

B1:下地面上の接着剤が、液体の状態であり(固まっておらず)、接着力を発揮していなかった。

A2:下地面上に、基材層が残存していなかった。

B2:下地面上に、破壊された基材層が多数付着していた。

【0076】

[剥離容易性の確認]

縦900mm、横150mmに打ち抜いた実施例1〜3及び比較例1〜2の各床材を、それぞれ9枚ずつ準備した。この9枚の床材を、縦×横=3×3となるように、アクリル樹脂エマルション系接着剤(東リ株式会社製、商品名「エコGAセメント」)が、110g/m2の塗布量で塗布された吸水下地面上にそれぞれ敷設した。中央部に敷設した床材の側縁部を摘んでこの床材を手で剥がし、容易に剥離することが出来るかどうかを確認した。

ただし、手で引き剥がすことができなかった床材については、上記と同様に、金属ヘラを用いて引き剥がした。

その結果を表1に示す。なお、表1の剥離容易性の欄は、次の事項を表す。

A3:手で容易に剥離することができた。

B3:手では剥離することができなかった。

【0077】

【表1】

【0078】

[評価]

実施例1〜実施例3の床材は、接着剤の接着力を阻害することがなく、又、容易に引き剥がすことができる上、引き剥がした際に基材層の破壊を生じなかった。

比較例1の床材は、基材層を有しないので、24時間養生しても、接着剤が接着力を発揮しなかった。なお、下地面に接着していなかった比較例1の床材は、基材層と接着剤の界面で容易に引き剥がすことができた。

また、比較例2の床材は、基材層を有するので、接着剤の接着力が阻害されなかった。しかしながら、比較例2の床材は、基材層に樹脂が含浸されていないので、容易に剥離することができず且つ基材層が破壊された。

【産業上の利用可能性】

【0079】

本発明の床材は、一般住宅、マンション、オフィスビルなどの下地面に敷いて使用される。

【符号の説明】

【0080】

1…床材、2…基材層、3…裏面層、4…表面層、41…意匠層、42…透明層、43…表面保護層、5…形状安定化層

【技術分野】

【0001】

本発明は、容易に張替え可能な床材及びその製造方法に関する。

【背景技術】

【0002】

近年、建設業界において、リフォームが盛んに行われている。例えば、床材の全面的な張替え、又は、汚れた床材のみの張替えなどが行われている。このため、容易に張替え可能な、いわゆる、ピールアップ性に優れた床材が要望されている。

【0003】

従来、下から順に、基材層、発泡樹脂層、絵柄層、フィルム層及び表面保護層が積層され、この表面保護層側から発泡樹脂層にかけて凹凸模様が施され、表面保護層が1又は2官能シリコーン(メタ)アクリレートを含む電離放射線硬化性樹脂を架橋硬化した層からなる床材が知られている(例えば、特許文献1)。

特許文献1には、このような床材は、凹凸追従性に優れ、厚みによる段差の問題がなく、張替え及び取外しが容易であることが述べられている。

【0004】

しかしながら、上記従来の床材においては、床材を引き剥がした際に、基材層が破壊されるという問題点がある。

具体的には、上記床材の基材層のうち、下地面に対して弱く接着している部分においては、下地面と基材層の間で剥離するが、下地面に対して強く接着している部分においては、(下地面と基材層の間で剥離せずに)基材層が材料破壊を生じ、その部分の基材層が下地面に接着したまま残存する。このように下地面に残存した一部の基材層は、新規に床材を接着するときの障害となるので、この除去作業を行わなければならない。この作業は、大変な労力と時間を要するため、従来、床材の張替え作業を容易にできないという問題点がある。

【0005】

一方、床材中に可塑剤が含まれていると、この可塑剤がブリードし、下地面上に塗布された接着剤に移行する場合がある。接着剤に可塑剤が移行すると、前記接着剤が長時間硬化せず、施工後の床材の養生時間を長く取らなければならない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−92224号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、引き剥がしたときに基材層が破壊されず、容易に張替え可能な床材及びその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の床材は、下から順に、繊維を含む基材層と、樹脂から形成された裏面層と、表面層とが積層されており、前記裏面層を形成する樹脂が前記基材層に含浸しており、前記基材層の下面において、前記基材層の繊維の一部が露出した部分と前記樹脂が露出した部分とが散在している。

【0009】

本発明の好ましい床材は、JIS K7106に準拠して測定される20℃での剛性度が、20kg/cm2〜80kg/cm2である。

本発明の好ましい床材は、前記基材層が、不織布であり、より好ましくはポリエステル系不織布である。

【0010】

本発明の別の局面によれば、床材の製造方法を提供する。

この床材の製造方法は、裏面層形成用樹脂ペーストの膜の一面に、繊維を含む基材層を積層する工程Aと、前記基材層の自重により又は前記基材層に荷重を加えることにより、前記裏面層形成用樹脂ペーストを前記基材層に含浸させる工程Bと、前記裏面層形成用樹脂ペーストをプリゲル化させる工程Cと、前記プリゲル化させた樹脂ペーストの膜の反対面に、表面層形成用樹脂ペーストを塗布する工程Dと、前記裏面層形成用樹脂ペースト及び表面層形成用樹脂ペーストを硬化させる工程Eと、を有する。

本発明の好ましい床材の製造方法は、前記基材層が不織布である。

【発明の効果】

【0011】

本発明の床材は、下地面から引き剥がしたときに基材層が破壊されないので、基材層と下地面の界面において剥離できる。従って、床材を引き剥がした後に下地面上に基材層が殆ど残存せず、その下地面上にそのまま新しい床材を施工できる。このように本発明の床材を用いれば、床材の張替えを容易に行うことができる。

また、床材中に可塑剤が含まれていても、本発明の床材は可塑剤のブリードを防止できる。従って、本発明の床材は、長い養生時間を必要とせず、且つ、接着剤を介して下地面に良好に接着させることができる。

また、本発明の床材の製造方法によれば、上記効果を奏する床材を容易に且つ確実に製造できる。

【図面の簡単な説明】

【0012】

【図1】本発明の1つの実施形態に係る床材の断面図。

【図2】同床材の基材層及び裏面層を拡大した参考断面図。

【発明を実施するための形態】

【0013】

[本発明の床材及びその層構成]

本発明の床材の好ましい実施形態について、図面を参照しつつ説明する。なお、各図において、各層又は部材の厚み及び大きさなどは、実際のものとは異なっていることに留意されたい。

【0014】

図1において、1つの実施形態に係る床材1は、下から順に、基材層2と、樹脂を含む裏面層3と、表面層4と、が積層された層構成からなる。

表面層4は、下から順に、意匠層41と、透明層42と、表面保護層43と、を有する。なお、表面層4は、前記3層の積層構造に限られず、適宜変更できる。表面層4は、意匠層41、透明層42及び表面保護層43から選ばれる少なくとも1層を有するもの、又は、前記3層から選ばれる少なくとも1層とその他の層とを有する積層構造でもよい。

例えば、表面層4は、下から順に意匠層41と透明層42とを有する積層構造でもよいし、或いは、下から順に意匠層41と表面保護層43とを有する積層構造でもよいし、或いは、意匠層41のみから形成されていてもよい。

また、表面層4と裏面層3の間に、形状安定化層5が設けられていてもよい。

【0015】

前記基材層2は、無数の繊維を含み、その繊維間に隙間を有する繊維層からなる。基材層2の隙間には、樹脂が含浸可能である。

前記裏面層3は、樹脂から形成されており、その樹脂の一部は前記基材層2に含浸している。

図2に示すように、基材層2の下面(床材1の下面であって、下地面に接する側の面)には、基材層2の繊維21の一部が露出した部分2a(以下、繊維露出部という場合がある)と、基材層2に含浸された樹脂が露出した部分2b(以下、樹脂露出部という場合がある)と、がそれぞれ複数無秩序に散在している。

なお、図1及び図2において、樹脂が存在する部分を薄墨塗りで表している。

【0016】

なお、繊維21を含む基材層2は、その無数の繊維21が上下方向(基材層2の厚み方向)に重なっている。本発明の床材1は、基材層2の最下面側に位置する繊維21の全てが露出している場合、及び、前記最下面側に位置する繊維21の一部が露出し且つ繊維21の一部が樹脂で覆われている場合(図2参照)も含まれる。

また、複数の樹脂露出部2bの一部又は全部は、繊維露出部2aよりも凹んでおり(繊維露出部2aの下端面よりも上方に凹んでおり)、好ましくは繊維21の直径以下の深さで凹んでいる。繊維露出部2aよりも凹んだ樹脂露出部2bを有することにより、床材の下面が下地面に全面的に密着することなく両面間に空隙部を確保し得るので、樹脂露出部2bの下地面上の接着剤に対する接着強度が更に弱くなる。よって、床材1を下地面から特に剥がし易くなる。

【0017】

上記床材は、接着剤を介して下地面に敷設される。床材を接着するための接着剤は、従来公知ものを使用すればよい。接着剤としては、例えば、アクリル樹脂エマルション系接着剤が挙げられ、具体的には、東リ株式会社製の商品名「エコGAセメント」などを使用できる。

【0018】

接着後の床材は、リフォームなどの際に、基材層が破壊されることなく、基材層の下面と下地面の界面において容易に引き剥がすことができる。そのメカニズムは明確ではないが、本発明者らは下記のように推定する。

すなわち、上記床材は、基材層に裏面層の樹脂が含浸しているので、基材層の繊維が樹脂によって強固にバインドされている。従って、床材を引き剥がした際に、基材層中の繊維の殆どが裏面層から離れず、基材層の一部が下地面上に残存しなくなる。また、基材層の繊維間の隙間に下地面の接着剤が吸引されて大量に含浸しないので、下地面と基材層が強固に接着することを防止できる。このため、床材の最下面と下地面を容易に剥離でき、床材を下地面から剥がす際に基材層間で剥離を生じることを抑制できる。

【0019】

さらに、上記床材は、その下面に繊維露出部と樹脂露出部を有するので、その下面を下地面上の接着剤に敷設した際に、前記繊維露出部が下地面上の接着剤と強く接着し、且つ、前記樹脂露出部が、前記繊維露出部と下地面の接着に比して、下地面上の接着剤と弱く接着すると考えられる。この繊維露出部と樹脂露出部は床材の下面に複数散在しているので、下地面上の接着剤に対して強く接着した部分と弱く接着した部分とが散在していることになる。従って、本発明の床材は、下地面上の接着剤に対して強く接着している部分が横滑りやズレを防止する一方で、床材を剥離する際には弱く接着した部分が剥離起点として機能するので、敷設時には安定して固定できる一方で、その下面と下地面との境界において容易に引き剥がすことができる。

なお、本発明の床材は、繊維露出部において下地面に強く接着しているので、敷設した床材が位置ずれすることがない。つまり、人の歩行や家具の移動等による床面に対し、垂直的あるいは水平的な局所荷重が加わったとしても、前記床材が下地面から滑ったり或いは捲れ上がったりせず、本発明の床材は、使用上、全く支障はない。

【0020】

さらに、本発明の床材においては、裏面層が可塑剤を含んでいる場合であっても、基材層が可塑剤の浸透を防止するので、当該可塑剤が床材の下面からブリードすることを効果的に防止できる。かかる床材を下地面上に敷設したときには、下地面上の接着剤の硬化が可塑剤によって阻害されず、従って、床材が下地面上に十分に接着するまでの養生時間が長くならない。

【0021】

上記床材の厚みは、特に限定されないが、通常、1.5mm〜2.5mmであり、好ましくは1.8mm〜2.2mmであり、より好ましくは1.9mm〜2.1mmである。

床材が厚すぎると、単位面積当たりの床材の重量が重くなり、施工時の取り扱い性が悪くなる上、裏面層などの樹脂からなる層が相対的に厚くなるので、経時的に寸法変化を起こすおそれがある。一方、床材が薄すぎると、十分な強度を確保できないおそれがある。

なお、本明細書において、床材及びそれを構成する各層の厚みは、例えば、(株)キーエンス製のマイクロスコープ測定器を用いて測定できる。

【0022】

本発明の床材は、柔軟性を有することが好ましい。柔軟性を有する床材は、湾曲させながら引き剥がすことができるので、下地面から特に容易に剥離できる。また、柔軟性を有する床材は、クッションフロアのような柔軟な下地面上にも施工できる。柔軟な下地面は、歩行時に変形するが、柔軟性を有する床材は前記下地面に施工しても、下地面の変形に追従し得るため、床材の割れなどを防止できる。それ故、柔軟性を有する床材は柔軟な下地面上にも施工できる。

【0023】

床材の20℃での剛性度は、好ましくは20kg/cm2〜80kg/cm2であり、より好ましくは30kg/cm2〜70kg/cm2であり、さらに好ましくは40kg/cm2〜60kg/cm2である。前記20℃での剛性度は、JIS K7106に準拠して、20℃で測定される床材の縦方向又は横方向の少なくとも何れか一方における剛性度である。前記20℃での剛性度が高すぎると、床材を湾曲させながら下地面から引き剥がし難く、床材の張替えが困難となるおそれがある。一方、前記剛性度が低すぎると、床材が柔らかくなりすぎ、下地面の形状が床材表面に現われるおそれがある。本発明の床材は、フローリング等の目地を有する下地面上に敷設される場合があり、このような場合、上記剛性度が低すぎると、目地が施工後の床材表面に現れることによって意匠性を損なうおそれがある。

【0024】

床材の5℃での剛性度は、好ましくは60kg/cm2〜150kg/cm2であり、より好ましくは70kg/cm2〜140kg/cm2であり、さらに好ましくは80kg/cm2〜130kg/cm2である。前記5℃での剛性度は、JIS K7106に準拠して、5℃で測定される床材の縦方向又は横方向の少なくとも何れか一方における剛性度である。前記5℃での剛性度を有する床材は、低温条件下(例えば、寒冷地又は冬季など)で張替えを行う場合でも、湾曲させながら下地面から引き剥がすことができる。

床材の剛性度の具体的な測定法は、下記実施例の通りである。

【0025】

[基材層]

基材層は、床材の最下部に位置する層であって、床材の反りを防止する作用を有する。また、裏面層が可塑剤を含んでいる場合には、基材層は、前記可塑剤がブリードすることを防止する作用も有する。

上記基材層は、繊維を含んでいれば特に限定されず、例えば、不織布(フェルトを含む)、織布及び紙などが挙げられ、好ましくは不織布又は織布であり、より好ましくは不織布である。不織布又は織布を用いることにより、床材の反りを効果的に防止できる。また、不織布は、床材を引き剥がすときに、繊維が分断して破壊され易いが、本発明によれば、基材層として不織布を用いた場合でも、基材層に裏面層の樹脂が含浸して強固に結合しているので、その破壊を防止できる。

【0026】

不織布としては、スパンボンド不織布、サーマルボンド不織布、ケミカルボンド不織布、ニードルパンチ不織布、スパンレース不織布などが挙げられる。これらは、1種単独又は2種以上を組み合わせて用いることができる。中でも、スパンボンド不織布を用いることが好ましい。スパンボンド不織布は長繊維を重ね合わせて熱接着などにより固定した隙間のある不織布である。

また、不織布の繊維は、短繊維又は長繊維の何れでもよいが、反り防止の観点から、長繊維が好ましい。長繊維の長さは、例えば、100mm以上である。

不織布及び織布を構成する繊維の材質は特に限定されず、例えば、ポリエステル系、ポリオレフィン系などの合成樹脂繊維;ガラス、カーボンなどの無機繊維;天然繊維などが挙げられる。中でも、基材層は、ポリエステル系繊維からなる不織布が好ましい。ポリエステル系不織布は、経時的に収縮するため、経時的に生じる表面層の収縮による、床材の上方向への反りに拮抗してバランスを取り、床材の端部が上側へ反ることを特に防止できる。すなわち、表面層などに収縮力が生じても、これに対応して基材層も収縮するので、寸法安定性を失することなく施工後の床材の反り上りを防止できる。

【0027】

前記不織布は、前記繊維が無秩序に絡み合ったものでもよいし、或いは、繊維がある程度の規則性を以て結合されたものでもよい。繊維がある程度規則性を以て結合された不織布としては、例えば、ほぼ一方向に並べられた複数の長繊維の第1層と、ほぼ他方向(前記一方向と直交する方向)に並べられた複数の長繊維の第2層と、が上下交互に積層され、且つその第1層及び第2層の繊維の交点が結合された不織布などが挙げられる。

【0028】

上記基材層の厚みは、特に限定されないが、好ましくは0.1mm〜0.5mmであり、より好ましくは0.2mm〜0.4mmであり、さらに好ましくは0.25mm〜0.35mmである。基材層が薄すぎると、裏面層に含まれる可塑剤が基材層を透過し、可塑剤が床材の下面(基材層の下面)からブリードすることを効果的に防止できないおそれがある。一方、基材層が厚すぎると、基材層に裏面層の樹脂が十分に含浸しないおそれがある。

上記不織布の目付けは特に限定されないが、好ましくは30g/m2〜50g/m2である。目付けが30g/m2未満であると、可塑剤のブリードを十分に防止できないおそれがある。一方、50g/m2を超えると、床材を下地面から引き剥がしたときに基材層が破壊され、下地面に残存するおそれがある。

【0029】

[裏面層]

裏面層は、基材層の上面側に積層される層であって、基材層と表面層を結合する層である。

裏面層は、主成分として樹脂を含む。前記樹脂は、基材層に含浸し得るものであれば特に限定されず、従来公知のものを用いることができ、一般的には、熱可塑性樹脂が用いられる。

【0030】

上記熱可塑性樹脂としては、塩化ビニル系樹脂;オレフィン系樹脂;エチレン−酢酸ビニル共重合体などの酢酸ビニル系樹脂;エチレン−メタクリレート樹脂などのアクリル系樹脂;アミド系樹脂;エステル系樹脂;オレフィン系エラストマー、スチレン系エラストマーなどの各種エラストマーなどの各種エラストマー;ゴムなどが挙げられる。

優れた可撓性を有する点から、塩化ビニル系樹脂が好ましい。塩化ビニル系樹脂を主成分とする裏面層を有する床材は、柔軟性に優れているので、歩行感が良好であり、さらに、湾曲させながら下地面から容易に剥離できる。また、塩化ビニル樹脂は、安価である上、これを用いると、床材の製造も容易である。

【0031】

裏面層は、非発泡でもよいし、或いは、発泡されていてもよい。良好なクッション性を床材に付与できる点から、裏面層は、発泡樹脂から形成されていることが好ましい。

裏面層が発泡樹脂である場合、その発泡倍率は特に限定されないが、好ましくは2倍〜5倍である。発泡倍率が余りに低いと、床材に実質的にクッション性を付与できず、一方、発泡倍率が余りに高いと、床材を引き剥がしたときに、裏面層と基材層の界面において破断するおそれがあり、前記界面で破断すると基材層が下地面に残存する。

【0032】

裏面層には、通常、上記樹脂以外に 各種添加剤が含まれる。

添加剤としては、従来公知のものを使用でき、例えば、充填剤、可塑剤、難燃剤、安定剤、酸化防止剤、滑剤、着色剤、発泡剤などが挙げられる。

【0033】

前記充填材は特に限定されず、例えば、炭酸カルシウム、酸化カルシウム、炭酸バリウム、水酸化マグネシウム、水酸化アルミニウム、クレー、タルク、マイカなどが挙げられる。

前記可塑剤は特に限定されず、例えば、ジオクチルフタレート(DOP)、ジブチルフタレート(DBP)、ブチルオクチルフタレート(BOP)などが挙げられる。

充填材の含有量は特に限定されないが、通常、樹脂100質量部に対して、75質量部〜105質量部である。

充填材の含有量が多すぎると、床材の重量が重くなる上、裏面層が比較的硬くなるので、下地面から床材を湾曲させながら引き剥がすことが困難になるおそれがある。一方、充填材の含有量が少なすぎると、相対的に樹脂や他の添加剤の使用量が増すため、コスト的に不利となる。

また、可塑剤の含有量は特に限定されないが、通常、樹脂100質量部に対して、20質量部〜100質量部であり、好ましくは30質量部〜80質量部である。可塑剤の含有量が多すぎると、裏面層が軟らかくなり過ぎて強度低下を招く上、可塑剤がブリードし易くなる。一方、可塑剤が少なすぎると、裏面層が硬くなる。

【0034】

裏面層の厚みは特に限定されないが、好ましくは0.35mm〜0.75mmであり、より好ましくは0.45mm〜0.65mmであり、さらに好ましくは0.5mm〜0.6mmである。裏面層が薄すぎると、床材を引き剥がす際に、基材層と表面層の間で破断するおそれがある。一方、裏面層が厚すぎると、床材の柔軟性が低下し、床材を引き剥がす際に床材を曲げ難くなるおそれがある。

【0035】

[表面層及び形状安定化層]

表面層は、裏面層の上面側に積層される層であって、床材の上面を構成する層である。

表面層は、主成分として樹脂を含む層を有する。例えば、表面層は、意匠層、透明層及び表面保護層の3層から選ばれる少なくとも1層を有する。

【0036】

(意匠層)

意匠層は、床材に意匠性を付与する層である。

意匠層は、熱可塑性樹脂によって形成できる。熱可塑性樹脂としては、上記裏面層の欄で例示したようなものが挙げられ、好ましくは塩化ビニル系樹脂が用いられる。

意匠層は、着色剤が混合された熱可塑性樹脂層から形成されていてもよいし、或いは、着色剤と着色剤の色彩以外の色を呈する樹脂チップとが混合された熱可塑性樹脂層から形成されていてもよい。

また、意匠層は、熱可塑性樹脂層の上面に直接印刷を施す又は印刷の施された樹脂フィルムを積層することにより形成されていてもよいし、或いは、印刷の施された樹脂フィルムのみから形成されていてもよい。

意匠層の厚みは特に限定されないが、好ましくは0.35mm〜1.0mmであり、より好ましくは0.45mm〜0.80mmであり、さらに好ましくは0.5mm〜0.6mmである。

【0037】

(透明層)

透明層は、意匠層に表された意匠を床材の表面から視認できるようにしつつ、意匠層を保護するための層である。

透明層は、熱可塑性樹脂により形成される。熱可塑性樹脂としては、上記裏面層の欄で例示したようなものが挙げられ、好ましくは塩化ビニル系樹脂が用いられる。透明層の厚みは特に限定されないが、好ましくは0.05mm〜0.30mmであり、より好ましくは0.1mm〜0.2mmである。

【0038】

(表面保護層)

表面保護層は、床材の最上面に位置し、床材の上面の耐久性をより一層向上させる層である。

表面保護層は、他の層と安定的に接着できるものであれば特に限定されず、上記に例示した熱可塑性樹脂から形成できる。また、表面保護層は、例えば、不飽和ジカルボン酸と多価アルコールの縮合物等の不飽和ポリエステル類;ポリエステルメタクリレート、ポリエーテルメタクリレート、ポリオールメタクリレート、メラミンメタクリレート等のメタクリレート類;ポリエステルアクリレート、エポキシアクリレート、ウレタンアクリレート、ポリエーテルアクリレート、ポリオールアクリレート、メラミンアクリレート等のアクリレート類;などの紫外線硬化樹脂から形成されていてもよい。より安定的に他の層と接着し且つ強固な被膜を形成できることから、表面保護層は紫外線硬化樹脂から形成されていることが好ましい。

【0039】

表面保護層の厚みは特に限定されないが、好ましくは0.005mm〜0.040mmであることが好ましい。また、0.01〜0.03mmであることがより好ましく、0.015〜0.025mmであることがさらに好ましい。

【0040】

(形状安定化層)

形状安定化層は、経時的な収縮や膨張による、床材の寸法変化を抑制するための層である。形状安定化層は、裏面層と表面層の間に設けることが好ましい。この位置に形状安定化層を設けることにより、床材の寸法安定性を高め、床材の端部の反りを防止できる。

【0041】

形状安定化層としては、不織布又は織布などを用いることができる。不織布及び織布を構成する繊維の材質は特に限定されず、例えば、ポリエステル系、ポリオレフィン系などの合成樹脂繊維;ガラス、カーボンなどの無機繊維;天然繊維などが挙げられる。床材の寸法安定性を高めることができ、有機繊維に比べて極めて寸法変動が少ない上、樹脂との馴染みも良いことから、形状安定化層として、ガラス繊維不織布を用いるのが好ましい。さらに、形状安定層としてガラス繊維不織布を用い且つ基材層としてポリエステル系繊維からなる不織布を用いると、ガラス繊維不織布が床材全体の寸法安定性に大きく寄与し且つポリエステル繊維不織布が表面層の反りと拮抗して反りを防止するので、寸法安定性を失うことなく、施工後の反り上りも生じない、安定した床材を得ることができる。

【0042】

形状安定化層の厚みは、特に限定されないが、好ましくは0.1mm〜0.5mmであり、より好ましくは0.2mm〜0.4mmであり、さらに好ましくは0.25mm〜0.35mmである。形状安定化層が薄すぎると、床材の寸法安定性が十分に向上せず、一方、形状安定化層が厚すぎると、床材を引き剥がした際に、その層において破断するおそれがある。

【0043】

[本発明の床材の製造方法]

本発明の床材は、例えば、次の工程を経て製造することができる。

(工程A)

工程Aは、裏面層形成用樹脂ペーストの膜の一面に、繊維を含む基材層を積層する工程である。

裏面層形成用樹脂ペーストは、例えば、上記裏面層の欄で述べたような、熱可塑性樹脂及び添加剤からなる。

この樹脂ペーストを適当な展開用基板(展開用フィルムを含む)上に塗布することにより、裏面層形成用樹脂ペーストの膜を形成する。

床材が上記形状安定化層を有する場合には、前記樹脂ペーストを形状安定化層上に直接塗布することにより、この形状安定化層上に裏面層形成用樹脂ペーストの膜を形成してもよい。

【0044】

この膜の一面上に、上記基材層を載せる。

基材層が積層される前記裏面層形成用樹脂ペーストの膜は、その粘度が8Pa・s〜10Pa・sであるものが好ましい。かかる樹脂ペースは、基材層の繊維間に含浸し易い。

前記粘度は、20℃で、リオン株式会社製の粘度計(商品名「ビスコテスタ」)を用いて測定できる。

【0045】

(工程B)

工程Bは、前記基材層の自重により又は前記基材層に荷重を加えることにより、前記裏面層形成用樹脂ペーストを前記基材層に含浸させる工程である。

前記樹脂ペーストの膜の一面上に載せられた基材層は、その自重によって樹脂ペースト中に沈んでいく。基材層の重量及び樹脂ペーストの流動性などに起因して、自重だけでは基材層の沈み込みが十分でない場合には、基材層の非載置面(樹脂ペーストの膜に載せた面とは反対側の面)から荷重を加える。例えば、基材層の非載置面上にゴムローラーを転動させることにより、基材層を押圧しながら荷重を加えることができる。

基材層の非載置面に、樹脂ペーストが滲み出てきたところで、次工程に移行する。

【0046】

(工程C)

工程Cは、前記裏面層形成用樹脂ペーストをプリゲル化させる工程である。

裏面層形成用樹脂ペーストが塩化ビニル系樹脂ペーストである場合には、加熱することにより、これをプリゲル化できる。加熱手段は特に限定されないが、例えば、電熱ヒーターなどが挙げられる。

加熱温度は、樹脂ペーストに応じて適宜設定される。塩化ビニル系樹脂ペーストである場合には、好ましくは135℃〜155℃であり、より好ましくは140℃〜150℃である。加熱温度が低すぎると、プリゲル化が十分に行われず、次の工程で破損するおそれがある。加熱温度が高すぎると、樹脂ペーストの膜の表面が完全に硬化し、次の工程において表面層を一体的に積層接着できないおそれがある。

【0047】

加熱時間は、樹脂ペーストに応じて適宜設定される。塩化ビニル系樹脂ペーストである場合には、好ましくは50秒〜65秒であり、より好ましくは55秒〜60秒である。加熱時間が短すぎると、プリゲル化が十分に行われず、次の工程で破損するおそれがある。加熱時間が長すぎると、樹脂ペーストの膜の表面が完全に硬化するおそれがある。

【0048】

[工程D]

工程Dは、前記プリゲル化させた樹脂ペーストの膜の反対面に、表面層形成用樹脂ペーストを塗布する工程である。

工程Cでプリゲル化させた後、基材層が含浸された裏面層形成用樹脂ペーストの膜の上下面を反転させる。

裏面層形成用樹脂ペーストの膜が展開用基板上に塗布されている場合には、この膜を展開用基板から剥がした後、この膜の上下面を反転させる(又は、反転後、展開用基板を剥がす)。

裏面層形成用樹脂ペーストの膜が形状安定化層上に塗布されている場合には、そのまま上下面を反転させる。

【0049】

樹脂ペーストの膜の反対面(又はこの反対面上にある形状安定化層)に、表面層形成用樹脂ペースト(意匠層形成用樹脂組成物、透明層形成用樹脂組成物及び/又は表面保護層形成用樹脂組成物など)を塗布する。

【0050】

[工程E]

工程Eは、裏面層形成用樹脂ペースト及び表面層形成用樹脂ペーストを硬化させる工程である。

裏面層形成用樹脂ペースト及び表面層形成用樹脂ペーストが塩化ビニル系樹脂ペーストである場合には、加熱することにより、これらを硬化させることができる。加熱手段は特に限定されないが、例えば、ガスヒーターなどが挙げられる。

加熱温度は、樹脂ペーストに応じて適宜設定される。塩化ビニル系樹脂ペーストである場合には、好ましくは198℃〜205℃であり、より好ましくは199℃〜204℃である。加熱温度が低すぎると、樹脂が十分に硬化せず、一方、加熱温度が高すぎると、樹脂ペーストが硬化し過ぎて、床材が硬くなりすぎるおそれがある。

【0051】

加熱時間は、樹脂ペーストに応じて適宜設定される。塩化ビニル系樹脂ペーストである場合には、好ましくは2分40秒〜3分10秒であり、より好ましくは2分45秒〜3分5秒である。加熱時間が短すぎると、樹脂が十分に硬化せず、一方、加熱時間が長すぎると、樹脂ペーストが硬化し過ぎて、床材が硬くなりすぎるおそれがある。

【0052】

なお、上記表面保護層形成用樹脂組成物が、紫外線硬化樹脂である場合には、さらに、紫外線が照射される。

本発明の製造方法によれば、裏面層形成用樹脂ペーストの膜上に基材層を積層することにより基材層の隙間に樹脂ペーストを含浸させることができ、この樹脂ペーストを硬化させることにより、繊維露出部及び樹脂露出部を下面に有する床材を得ることができる。このように本発明の製造方法によれば、上記層構成の床材を容易に且つ確実に製造できる。

【実施例】

【0053】

以下、本発明の実施例及び比較例を示す。ただし、本発明は、下記実施例に限定されるものではない。

【0054】

[実施例及び比較例で使用した材料]

(裏面層形成用樹脂ペースト)

100質量部の塩化ビニル樹脂ペースト(平均重合度2000の塩ビペースト:平均重合度950の塩ビペースト=9:5(質量比))と、96質量部の充填材(炭酸カルシウム)と、60質量部の可塑剤(DOP)と、0.4質量部のPb系安定剤と、0.9質量部の顔料と、を混練したものを使用した。

この裏面層形成用樹脂ペーストの20℃における粘度は、8Pa・sであった。

なお、この粘度は、リオン株式会社製の粘度計(商品名「ビスコテスタ」)を用いて測定した。

【0055】

(意匠層形成用樹脂組成物)

100質量部の塩化ビニル樹脂ペースト(平均重合度2000の塩ビペースト:平均重合度950の塩ビペースト=48:25(質量比))と、200質量部の充填材(炭酸カルシウム)と、85質量部の可塑剤(DOP)と、7.8質量部の調合済マスターバッチ(Pb系安定剤:顔料=3:68(質量比))と、を混練したものを使用した。

【0056】

(印刷フィルム)

木目模様が印刷された厚み約0.13mmの塩化ビニル製フィルムを使用した。

【0057】

(透明層形成用樹脂組成物)

100質量部の塩化ビニル樹脂ペースト(平均重合度2000の塩ビペースト:平均重合度950の塩ビペースト=20:13(質量比))と、50質量部の可塑剤(DOP)と、3.3質量部のBa−Zn系安定剤と、を混練したものを使用した。

【0058】

(表面保護層形成用樹脂組成物)

ウレタン樹脂系紫外線硬化型樹脂を使用した。

【0059】

(基材層)

ポリエステル系不織布(スパンボンド不織布。目付量40g/m2。厚み約0.3mm。)を使用した。

【0060】

(形状安定化層)

ガラス繊維不織布(目付量53g/m2。厚み約0.3mm。)を使用した。

【0061】

[実施例1]

形状安定化層の上に裏面層形成用樹脂ペーストを塗布することにより、裏面層形成用樹脂ペーストの膜を形成した。この膜の上に、基材層を載置した。この基材層の上をステンレス製ローラーで押圧した(荷重約4kg/m2)。基材層の非載置面から樹脂ペーストが若干滲み出してきたことが確認された時点で前記押圧を止めた。

次に、セラミックヒーターを用いて、この積層体を160℃、1分間加熱することにより、前記樹脂ペーストをプリゲル化させた。

【0062】

プリゲル化させた積層体の上下面を反転させた後、形状安定化層の上に、意匠層形成用樹脂組成物を塗布した。さらに、その膜上に印刷フィルムを載置した。

この印刷フィルムの上に、透明層形成用樹脂組成物を塗布した。

次に、ガスヒーターを用いて、この積層体を200℃、3分間加熱することにより、裏面層形成用樹脂ペースト、意匠層形成用樹脂組成物及び透明層形成用樹脂組成物を硬化させた。

このようにして、下から順に、基材層、厚み約0.55mmの裏面層、厚み約0.68±0.13mmの意匠層(印刷フィルムを含む)及び厚み約0.15±0.05mmの透明層が積層された積層体を得た。

【0063】

次に、前記透明層の上に、表面保護層形成用樹脂組成物を塗布した。3つの紫外線ランプ(水銀ランプ(型番:HI40N、HI50N、HI180N))を用いて、照射強度がピーク時130mJ/cm2、積算量795mW/cm2の条件下で、紫外線を照射して表面保護層形成用樹脂組成物を硬化させることにより、前記透明層の上に表面保護層(厚み約0.02±0.01mm)を形成した。

得られた実施例1の床材の厚みは、2mmであった。なお、各厚みは、(株)キーエンス製のマイクロスコープ測定器を用いて測定した。

切断装置を用いて、前記床材を縦900mm、横150mmに打ち抜いた。

【0064】

実施例1の床材の20℃での縦方向の剛性度は、57.9kg/cm2であり、横方向の剛性度は、46.3kg/cm2であった。

実施例1の床材の5℃での縦方向の剛性度は、115.7kg/cm2であり、横方向の剛性度は、92.6kg/cm2であった。

【0065】

上記各剛性度は、JIS K7106に準拠して測定した。具体的には、オルゼン型剛性度試験機により、支点間距離4cm、試料巾2.5cm、荷重2.0kg、荷重目盛読取角度6度、所定温度(5℃又は20℃)、湿度50%の条件で、荷重目盛りを測定した。その結果を下記式に代入することにより、厚み2mmの床材の剛性度を算出した。

式:E={(4×S)/(W×d3)}×{(M×荷重目盛りの読み)/(100×φ)}×C

ただし、Eは、剛性度(kg/cm2)を表し、Sは、支点間距離(cm)を表し、Wは、試料巾(cm)を表し、dは、試料の厚み(cm)を表し、Mは、荷重(kg)を表し、Cは、定数(塩化ビニルの場合、C=2)を表し、φは、荷重目盛読取角度(rad)を表す。

【0066】

[実施例2]

透明層及び表面保護層を形成しなかったこと以外は(透明層形成用樹脂組成物及び表面保護層形成用樹脂組成物の塗布を行わなかったこと以外は)、実施例1と同様にして、床材を作製した。得られた実施例2の床材の厚みは、1.83mmであった。

【0067】

実施例2の床材の20℃での縦方向の剛性度は、38.0kg/cm2であり、横方向の剛性度は、26.1kg/cm2であった。

実施例2の床材の5℃での縦方向の剛性度は、96.3kg/cm2であり、横方向の剛性度は、71.8kg/cm2であった。

【0068】

[実施例3]

表面保護層を形成しなかったこと以外は(表面保護層形成用樹脂組成物の塗布を行わなかったこと以外は)、実施例1と同様にして、床材を作製した。得られた実施例3の床材の厚みは、1.98mmであった。

【0069】

実施例3の床材の20℃での縦方向の剛性度は、48.0kg/cm2であり、横方向の剛性度は、36.0kg/cm2であった。

実施例3の床材の5℃での縦方向の剛性度は、105.5kg/cm2であり、横方向の剛性度は、82.1kg/cm2であった。

【0070】

[比較例1]

基材層を設けなかったこと以外は、実施例1と同様にして、床材を作製した。得られた比較例1の床材の厚みは、1.7mmであった。

【0071】

比較例1の床材の20℃での縦方向の剛性度は、18.9kg/cm2であり、横方向の剛性度は、14.3kg/cm2であった。

比較例1の床材の5℃での縦方向の剛性度は、59.5kg/cm2であり、横方向の剛性度は、49.8kg/cm2であった。

【0072】

[比較例2]

基材層に裏面層形成用樹脂ペーストを含浸させなかったこと以外は、実施例1と同様にして、床材を作製した。

具体的には、形状安定化層の上に、裏面層形成用樹脂ペーストを実施例1と同様に塗布することにより、裏面層形成用樹脂ペーストの膜を形成した。ガスヒーターを用いて、この膜を200℃、3分間加熱することにより、裏面層形成用樹脂ペーストを硬化させて裏面層を形成した。この裏面層の上に、接着剤を介して、基材層を接着した。

この積層体の上下面を反転させた後、実施例1と同様にして、その上に意匠層、透明層及び表面保護層を形成した。

得られた比較例2の床材の厚みは、2.2mmであった。

【0073】

比較例2の床材の20℃での縦方向の剛性度は、58.0kg/cm2であり、横方向の剛性度は、45.8kg/cm2であった。

比較例2の床材の5℃での縦方向の剛性度は、114.9kg/cm2であり、横方向の剛性度は、93.5kg/cm2であった。

【0074】

[接着性及び基材層破壊の確認]

下地面として、表面が平滑面なスレート板(日本テストパネル社製)を準備した。このスレート板の表面に、アクリル樹脂エマルション系接着剤(東リ株式会社製、商品名「エコGAセメント」)を110g/m2の塗布量で塗布した。この接着剤の上に、縦900mm、横150mmに打ち抜いた実施例1〜3及び比較例1〜2の各床材をそれぞれ敷設した。敷設後、24時間放置した。

次に、各床材の側縁部を手で摘んで上方に引っ張ることにより、各床材をそれぞれ下地面から引き剥がした。

ただし、手で引き剥がすことができなかった床材については、カッターを用いて側縁部を上方に捲り、その部分に金属ヘラを差込みながら上方に引っ張ることにより、下地面から引き剥がした。

引き剥がした後の下地面上の接着剤を目視及び触手によって観察し、床材の接着性を確認した。また、引き剥がした後の下地面を目視及び触手によって観察し、基材層の付着の有無を確認した。それらの結果を表1に示す。

【0075】

なお、表1の接着性及び基材層の破壊の欄は、次の事項を表す。

A1:下地面上の接着剤が粘着力を発揮できる程度に固まっていた。

B1:下地面上の接着剤が、液体の状態であり(固まっておらず)、接着力を発揮していなかった。

A2:下地面上に、基材層が残存していなかった。

B2:下地面上に、破壊された基材層が多数付着していた。

【0076】

[剥離容易性の確認]

縦900mm、横150mmに打ち抜いた実施例1〜3及び比較例1〜2の各床材を、それぞれ9枚ずつ準備した。この9枚の床材を、縦×横=3×3となるように、アクリル樹脂エマルション系接着剤(東リ株式会社製、商品名「エコGAセメント」)が、110g/m2の塗布量で塗布された吸水下地面上にそれぞれ敷設した。中央部に敷設した床材の側縁部を摘んでこの床材を手で剥がし、容易に剥離することが出来るかどうかを確認した。

ただし、手で引き剥がすことができなかった床材については、上記と同様に、金属ヘラを用いて引き剥がした。

その結果を表1に示す。なお、表1の剥離容易性の欄は、次の事項を表す。

A3:手で容易に剥離することができた。

B3:手では剥離することができなかった。

【0077】

【表1】

【0078】

[評価]

実施例1〜実施例3の床材は、接着剤の接着力を阻害することがなく、又、容易に引き剥がすことができる上、引き剥がした際に基材層の破壊を生じなかった。

比較例1の床材は、基材層を有しないので、24時間養生しても、接着剤が接着力を発揮しなかった。なお、下地面に接着していなかった比較例1の床材は、基材層と接着剤の界面で容易に引き剥がすことができた。

また、比較例2の床材は、基材層を有するので、接着剤の接着力が阻害されなかった。しかしながら、比較例2の床材は、基材層に樹脂が含浸されていないので、容易に剥離することができず且つ基材層が破壊された。

【産業上の利用可能性】

【0079】

本発明の床材は、一般住宅、マンション、オフィスビルなどの下地面に敷いて使用される。

【符号の説明】

【0080】

1…床材、2…基材層、3…裏面層、4…表面層、41…意匠層、42…透明層、43…表面保護層、5…形状安定化層

【特許請求の範囲】

【請求項1】

下から順に、繊維を含む基材層と、樹脂から形成された裏面層と、表面層とが積層されており、

前記裏面層を形成する樹脂が前記基材層に含浸しており、

前記基材層の下面において、前記基材層の繊維の一部が露出した部分と前記樹脂が露出した部分とが散在していることを特徴とする床材。

【請求項2】

JIS K7106に準拠して測定される20℃での剛性度が、20kg/cm2〜80kg/cm2である請求項1に記載の床材。

【請求項3】

前記基材層が、不織布である請求項1又は2に記載の床材。

【請求項4】

裏面層形成用樹脂ペーストの膜の一面上に、繊維を含む基材層を積層する工程Aと、

前記基材層の自重により又は前記基材層上に荷重を加えることにより、前記裏面層形成用樹脂ペーストを前記基材層に含浸させる工程Bと、

前記裏面層形成用樹脂ペーストをプリゲル化させる工程Cと、

前記プリゲル化させた樹脂ペーストの膜の反対面に、表面層形成用樹脂ペーストを塗布する工程Dと、

前記裏面層形成用樹脂ペースト及び表面層形成用樹脂ペーストを硬化させる工程Eと、

を有することを特徴とする床材の製造方法。

【請求項5】

前記基材層が、不織布である請求項4に記載の床材の製造方法。

【請求項1】

下から順に、繊維を含む基材層と、樹脂から形成された裏面層と、表面層とが積層されており、

前記裏面層を形成する樹脂が前記基材層に含浸しており、

前記基材層の下面において、前記基材層の繊維の一部が露出した部分と前記樹脂が露出した部分とが散在していることを特徴とする床材。

【請求項2】

JIS K7106に準拠して測定される20℃での剛性度が、20kg/cm2〜80kg/cm2である請求項1に記載の床材。

【請求項3】

前記基材層が、不織布である請求項1又は2に記載の床材。

【請求項4】

裏面層形成用樹脂ペーストの膜の一面上に、繊維を含む基材層を積層する工程Aと、

前記基材層の自重により又は前記基材層上に荷重を加えることにより、前記裏面層形成用樹脂ペーストを前記基材層に含浸させる工程Bと、

前記裏面層形成用樹脂ペーストをプリゲル化させる工程Cと、

前記プリゲル化させた樹脂ペーストの膜の反対面に、表面層形成用樹脂ペーストを塗布する工程Dと、

前記裏面層形成用樹脂ペースト及び表面層形成用樹脂ペーストを硬化させる工程Eと、

を有することを特徴とする床材の製造方法。

【請求項5】

前記基材層が、不織布である請求項4に記載の床材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−247016(P2011−247016A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−122777(P2010−122777)

【出願日】平成22年5月28日(2010.5.28)

【出願人】(000222495)東リ株式会社 (94)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月28日(2010.5.28)

【出願人】(000222495)東リ株式会社 (94)

【Fターム(参考)】

[ Back to top ]