床材敷設方法

【課題】敷設された各床材の表面を所定平面に一致させるのを容易にする。

【解決手段】床面31上にセルフレベリング性スラリー組成物を流し込み、乾燥させて下地材21を設け、下地材21の表面に、独立発泡倍率が15%のポリエチレン樹脂発泡体からなる複数枚の角部緩衝材、辺部緩衝材23を設け、下地材21の表面上に裏面を下方に向けてホットメルト接着剤が塗布された鋼板からなる接着用ディスク2を有するセラミックタイルを載置し、セラミックタイル上に穴12を有する位置決め板を辺を合わせて重ね、携帯型高周波電磁誘導加熱機の誘導加熱コイル部を穴12内に挿入して、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を照射し、ホットメルト接着剤を溶融させて、セラミックタイルを下地材21の表面に固定する。

【解決手段】床面31上にセルフレベリング性スラリー組成物を流し込み、乾燥させて下地材21を設け、下地材21の表面に、独立発泡倍率が15%のポリエチレン樹脂発泡体からなる複数枚の角部緩衝材、辺部緩衝材23を設け、下地材21の表面上に裏面を下方に向けてホットメルト接着剤が塗布された鋼板からなる接着用ディスク2を有するセラミックタイルを載置し、セラミックタイル上に穴12を有する位置決め板を辺を合わせて重ね、携帯型高周波電磁誘導加熱機の誘導加熱コイル部を穴12内に挿入して、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を照射し、ホットメルト接着剤を溶融させて、セラミックタイルを下地材21の表面に固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はコンビニエンスストア等の床面にセラミックタイル等の床材を敷設する床材敷設方法に関するものである。

【背景技術】

【0002】

従来、コンビニエンスストアの床面にセラミックタイルを敷設するには、モルタルの下地材を打設したのち、下地材の表面にモルタルによりセラミックタイルを貼り付けている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−57202号公報

【特許文献2】特開2002−235421号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような床材敷設方法においては、下地材の表面の平面度が低いために、敷設された各セラミックタイルの表面を所定平面に一致させるのが困難である。

【0005】

本発明は上述の課題を解決するためになされたもので、敷設された各床材の表面を所定平面に一致させるのが容易である床材敷設方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

この目的を達成するため、本発明においては、床面に床材を敷設する床材敷設方法であって、上記床面上にセルフレベリング性スラリー組成物を流し込み、上記セルフレベリング性スラリー組成物を乾燥させて下地材を設け、上記下地材の表面上に発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなる下地材側緩衝材を設け、床材本体の裏面に金属からなる接着用ディスクが接着され、上記接着用ディスクにホットメルト接着剤が塗布され、かつ上記裏面に発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材を設けた上記床材を、上記下地材の表面上に上記裏面を下方に向けて載置し、上記接着用ディスクに高周波電磁誘導加熱機から高周波を所定時間照射して、上記ホットメルト接着剤を溶融し、上記床材を上記下地材の表面に固定することを特徴とする。

【0007】

また、発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなる上記タイル側緩衝材、発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなる上記下地材側緩衝材を用いることを特徴としてもよい。

【0008】

また、上記下地材側緩衝材として複数枚の角部緩衝材、複数枚の辺部緩衝材を用い、各上記辺部緩衝材の幅方向の中心線が隣接する上記角部緩衝材の中心を通り、上記下地材の表面を囲む4本の上記辺部緩衝材の幅方向の中心線と上記床材本体の辺とが一致するように、上記床材を上記下地材の表面上に載置することを特徴としてもよい。

【0009】

また、位置決め板本体に複数の穴が設けられ、上記位置決め板本体の表面の形状が上記床材本体の表面の形状と同一であり、上記床材本体の表面に上記位置決め板本体を辺を合わせて重ねたときに、上記接着用ディスクの位置と上記穴の位置とが同一である位置決め板を、上記床材上に辺を合わせて重ねたのち、上記高周波電磁誘導加熱機の誘導加熱コイル部を上記穴内に挿入して、上記誘導加熱コイル部を上記床材本体の表面に押し当てた状態で、上記高周波電磁誘導加熱機から高周波を所定時間照射することを特徴としてもよい。

【0010】

また、上記接着用ディスクが円形であり、上記穴が円形であり、上記誘導加熱コイル部の表面の形状が円形であることを特徴としてもよい。

【発明の効果】

【0011】

本発明に係る床材敷設方法においては、床面にセルフレベリング性スラリー組成物を流し込むことにより下地材を設けており、しかも下地材の表面と床材本体の裏面との間に、発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材、下地材側緩衝材が存在するから、敷設された各床材の表面を所定平面に一致させるのが容易である。

【0012】

また、高周波電磁誘導加熱機から高周波を照射することにより、接着用ディスクに設けられたホットメルト接着剤を溶融して、床材を下地材の表面に固定しているから、床材の敷設作業に長時間を要することがない。

【0013】

また、床材上に位置決め板を辺を合わせて重ね、高周波電磁誘導加熱機の誘導加熱コイル部を位置決め板の穴内に挿入して、高周波電磁誘導加熱機から高周波を所定時間照射したときには、確実に接着用ディスクの中心と誘導加熱コイル部の表面の中心とを一致させることができるので、接着用ディスクに塗布されたホットメルト接着剤をすべて溶融することができるため、確実に敷設された各床材の表面を所定平面に一致させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る床材敷設方法に使用するセラミックタイルの裏面を示す図である。

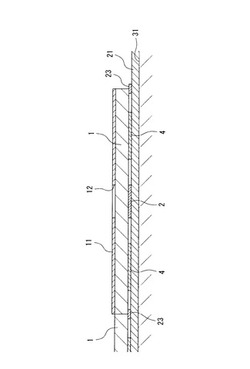

【図2】図1のA−A断面図である。

【図3】本発明に係る床材敷設方法に使用する位置決め板を示す図である。

【図4】本発明に係る床材敷設方法の説明図である。

【図5】本発明に係る床材敷設方法の説明図である。

【図6】本発明に係る床材敷設方法の説明図である。

【発明を実施するための形態】

【0015】

図1は本発明に係る床材敷設方法に使用するセラミックタイルの裏面を示す図、図2は図1のA−A断面図であり、図2においてはホットメルト接着剤の図示を省略している。図に示すように、表面が正方形のセラミックタイル本体1の裏面に亜鉛溶融メッキ鋼板からなる複数枚の接着用ディスク2が接着剤により接着されている。接着用ディスク2の表面に変性オレフィン系ホットメルト接着剤等のホットメルト接着剤3が渦巻き状に塗布されている。セラミックタイル本体1の裏面に独立発泡倍率が15%のポリエチレン樹脂発泡体からなる複数枚のタイル側緩衝材4が接着剤により接着されている。なお、セラミックタイル本体1の一辺の寸法は60cm、厚さは1cmであり、接着用ディスク2の直径は7cm、厚さは約1mmであり、緩衝材4の厚さは約1mmである。

【0016】

図3は本発明に係る床材敷設方法に使用する位置決め板を示す図である。図に示すように、表面が正方形の位置決め板本体11に複数の穴12が設けられている。位置決め板本体11の表面の一辺の寸法は60cmであり、セラミックタイル本体1の一辺の寸法と同一である。すなわち、位置決め板本体11の表面の形状はセラミックタイル本体1の表面の形状と同一である。また、セラミックタイル本体1に位置決め板本体11を辺を合わせて重ねたときに、接着用ディスク2の位置と穴12の位置とは同一である。また、穴12の直径は携帯型高周波電磁誘導加熱機(説明後述)の誘導加熱コイル部の直径よりも少し大きい。

【0017】

図4〜図6により本発明に係る他の床材敷設方法を説明する。まず、図4に示すように、コンビニエンスストア等の床面31上にセルフレベリング性スラリー組成物を流し込み、セルフレベリング性スラリー組成物を乾燥させて下地材21を設ける。なお、セルフレベリング性スラリー組成物は、普通ポルトランドセメント、カルシウムアルミネート、炭酸リチウム、酒石酸カリウムナトリウム、CaO等の膨張材、硅砂、シリカ等の消泡剤、変性ポリカルボン酸エーテル等の減水剤、メチルセルロース等の増粘剤、酢酸ビニル系の粉末樹脂を成分として含む。つぎに、図5に示すように、下地材21の表面に、独立発泡倍率が15%のポリエチレン樹脂発泡体からなる複数枚の角部緩衝材22、辺部緩衝材23を設ける。角部緩衝材22の表面の形状は正方形であり、一辺の寸法は15cmである。辺部緩衝材23の表面の形状は長方形であり、一辺の寸法は2cm、他の辺の寸法は42cmである。そして、各辺部緩衝材23の幅(寸法2cm)方向の中心線は隣接する角部緩衝材22の中心を通り、下地材21の表面を囲む4本の辺部緩衝材23の幅方向の中心線は正方形を形成し、その正方形の一辺の寸法は60cmである。

【0018】

つぎに、図6に示すように、下地材21の表面上に裏面を下方に向けてセラミックタイルを載置する。この場合、セラミックタイル本体1の各辺を各辺部緩衝材23の幅方向の中心線に一致させる。つぎに、セラミックタイル上に位置決め板を辺を合わせて重ねる。つぎに、誘導加熱コイル部の表面形状が円形である携帯型高周波電磁誘導加熱機(図示せず)の誘導加熱コイル部を穴12内に挿入して、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を所定時間たとえば4秒間照射する。なお、携帯型高周波電磁誘導加熱機としては、たとえばWO2008/062993A1に記載されたものを用いることができる。また、誘導加熱コイル部の直径は接着用ディスク2の直径よりも少し大きい。つぎに、誘導加熱コイル部を他の穴12内に挿入して、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を4秒間照射する。このようにして、すべての接着用ディスク2に設けられたホットメルト接着剤3を溶融する。この場合、携帯型高周波電磁誘導加熱機から高周波を照射したときには、接着用ディスク2の温度が上昇して、ホットメルト接着剤3が溶融するが、その後接着用ディスク2の温度が低下して、ホットメルト接着剤3が固化するから、ホットメルト接着剤3によりセラミックタイルが下地材21の表面に固定される。このようにして、次々にセラミックタイルを下地材21の表面に固定する。

【0019】

このような床材敷設方法においては、床面31にセルフレベリング性スラリー組成物を流し込むことにより下地材21を設けており、しかも下地材21の表面とセラミックタイル本体1の裏面との間に、独立発泡倍率が15%のポリエチレン樹脂発泡体からなるタイル側緩衝材4、角部緩衝材22および辺部緩衝材23が存在するから、敷設された各セラミックタイルの表面を所定平面に一致させるのが容易である。すなわち、独立発泡倍率が小さいポリエチレン樹脂発泡体からなる緩衝材を用いた場合には、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を照射して、接着用ディスク2に設けられたホットメルト接着剤3を溶融する際に、緩衝材が変形しないから、セラミックタイル本体1の表面の各部の高さ(下地材21の表面とセラミックタイル本体1の表面との距離)を調整するのが困難である。また、独立発泡倍率が大きいポリエチレン樹脂発泡体からなる緩衝材を用いた場合には、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を照射して、接着用ディスク2に設けられたホットメルト接着剤3を溶融する際に、緩衝材が容易に変形するから、やはりセラミックタイル本体1の表面の各部の高さを調整するのが困難である。これに対して、独立発泡倍率が15%のポリエチレン樹脂発泡体からなるタイル側緩衝材4、角部緩衝材22および辺部緩衝材23を用いた場合には、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を照射して、接着用ディスク2に設けられたホットメルト接着剤3を溶融する際に、タイル側緩衝材4、角部緩衝材22および辺部緩衝材23が適度に変形するから、セラミックタイル本体1の表面の各部の高さを調整するのが容易であるので、敷設された各セラミックタイルの表面を所定平面に一致させるのが容易である。

【0020】

また、携帯型高周波電磁誘導加熱機から高周波を照射することにより、接着用ディスク2に設けられたホットメルト接着剤3を溶融して、セラミックタイルを下地材21の表面に固定しているから、セラミックタイルの敷設作業に長時間を要することない。

【0021】

また、セラミックタイル上に位置決め板を辺を合わせて重ね、携帯型高周波電磁誘導加熱機の誘導加熱コイル部を穴12内に挿入して、携帯型高周波電磁誘導加熱機から高周波を照射するから、確実に接着用ディスク2の中心と誘導加熱コイル部の中心とを一致させることができるので、接着用ディスク2に塗布されたホットメルト接着剤3をすべて溶融することができるため、確実に敷設された各セラミックタイルの表面を所定平面に一致させることができる。

【0022】

なお、上述実施の形態においては、床材がセラミックタイルの場合について説明したが、本発明は他の床材を敷設する場合にも適用可能である。

【0023】

また、上述実施の形態においては、ポリエチレン樹脂発泡体からなるタイル側緩衝材4、角部緩衝材22および辺部緩衝材23を用いたが、ポリプロピレン樹脂発泡体、EVA樹脂発泡体、シリコン樹脂発泡体等の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材、角部緩衝材および辺部緩衝材を用いることができる。

【0024】

また、上述実施の形態においては、独立発泡倍率が15%のポリエチレン樹脂発泡体からなるタイル側緩衝材4、角部緩衝材22および辺部緩衝材23を用いたが、発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材、角部緩衝材および辺部緩衝材を用いてもよく、発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材、角部緩衝材および辺部緩衝材を用いるのが望ましい。

【0025】

また、上述実施の形態においては、金属からなる接着用ディスクとして亜鉛溶融メッキ鋼板からなる接着用ディスク2を用いたが、他の金属からなる接着用ディスクを用いることができる。

【0026】

また、上述実施の形態においては、下地側緩衝材として角部緩衝材および辺部緩衝材を用いたが、他の下地側緩衝材を用いてもよい。

【符号の説明】

【0027】

1…セラミックタイル本体、2…接着用ディスク、3…ホットメルト接着剤、4…タイル側緩衝材、11…位置決め板本体、12…穴、21…下地材、22…角部緩衝材、23…辺部緩衝材

【技術分野】

【0001】

本発明はコンビニエンスストア等の床面にセラミックタイル等の床材を敷設する床材敷設方法に関するものである。

【背景技術】

【0002】

従来、コンビニエンスストアの床面にセラミックタイルを敷設するには、モルタルの下地材を打設したのち、下地材の表面にモルタルによりセラミックタイルを貼り付けている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−57202号公報

【特許文献2】特開2002−235421号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような床材敷設方法においては、下地材の表面の平面度が低いために、敷設された各セラミックタイルの表面を所定平面に一致させるのが困難である。

【0005】

本発明は上述の課題を解決するためになされたもので、敷設された各床材の表面を所定平面に一致させるのが容易である床材敷設方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

この目的を達成するため、本発明においては、床面に床材を敷設する床材敷設方法であって、上記床面上にセルフレベリング性スラリー組成物を流し込み、上記セルフレベリング性スラリー組成物を乾燥させて下地材を設け、上記下地材の表面上に発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなる下地材側緩衝材を設け、床材本体の裏面に金属からなる接着用ディスクが接着され、上記接着用ディスクにホットメルト接着剤が塗布され、かつ上記裏面に発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材を設けた上記床材を、上記下地材の表面上に上記裏面を下方に向けて載置し、上記接着用ディスクに高周波電磁誘導加熱機から高周波を所定時間照射して、上記ホットメルト接着剤を溶融し、上記床材を上記下地材の表面に固定することを特徴とする。

【0007】

また、発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなる上記タイル側緩衝材、発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなる上記下地材側緩衝材を用いることを特徴としてもよい。

【0008】

また、上記下地材側緩衝材として複数枚の角部緩衝材、複数枚の辺部緩衝材を用い、各上記辺部緩衝材の幅方向の中心線が隣接する上記角部緩衝材の中心を通り、上記下地材の表面を囲む4本の上記辺部緩衝材の幅方向の中心線と上記床材本体の辺とが一致するように、上記床材を上記下地材の表面上に載置することを特徴としてもよい。

【0009】

また、位置決め板本体に複数の穴が設けられ、上記位置決め板本体の表面の形状が上記床材本体の表面の形状と同一であり、上記床材本体の表面に上記位置決め板本体を辺を合わせて重ねたときに、上記接着用ディスクの位置と上記穴の位置とが同一である位置決め板を、上記床材上に辺を合わせて重ねたのち、上記高周波電磁誘導加熱機の誘導加熱コイル部を上記穴内に挿入して、上記誘導加熱コイル部を上記床材本体の表面に押し当てた状態で、上記高周波電磁誘導加熱機から高周波を所定時間照射することを特徴としてもよい。

【0010】

また、上記接着用ディスクが円形であり、上記穴が円形であり、上記誘導加熱コイル部の表面の形状が円形であることを特徴としてもよい。

【発明の効果】

【0011】

本発明に係る床材敷設方法においては、床面にセルフレベリング性スラリー組成物を流し込むことにより下地材を設けており、しかも下地材の表面と床材本体の裏面との間に、発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材、下地材側緩衝材が存在するから、敷設された各床材の表面を所定平面に一致させるのが容易である。

【0012】

また、高周波電磁誘導加熱機から高周波を照射することにより、接着用ディスクに設けられたホットメルト接着剤を溶融して、床材を下地材の表面に固定しているから、床材の敷設作業に長時間を要することがない。

【0013】

また、床材上に位置決め板を辺を合わせて重ね、高周波電磁誘導加熱機の誘導加熱コイル部を位置決め板の穴内に挿入して、高周波電磁誘導加熱機から高周波を所定時間照射したときには、確実に接着用ディスクの中心と誘導加熱コイル部の表面の中心とを一致させることができるので、接着用ディスクに塗布されたホットメルト接着剤をすべて溶融することができるため、確実に敷設された各床材の表面を所定平面に一致させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る床材敷設方法に使用するセラミックタイルの裏面を示す図である。

【図2】図1のA−A断面図である。

【図3】本発明に係る床材敷設方法に使用する位置決め板を示す図である。

【図4】本発明に係る床材敷設方法の説明図である。

【図5】本発明に係る床材敷設方法の説明図である。

【図6】本発明に係る床材敷設方法の説明図である。

【発明を実施するための形態】

【0015】

図1は本発明に係る床材敷設方法に使用するセラミックタイルの裏面を示す図、図2は図1のA−A断面図であり、図2においてはホットメルト接着剤の図示を省略している。図に示すように、表面が正方形のセラミックタイル本体1の裏面に亜鉛溶融メッキ鋼板からなる複数枚の接着用ディスク2が接着剤により接着されている。接着用ディスク2の表面に変性オレフィン系ホットメルト接着剤等のホットメルト接着剤3が渦巻き状に塗布されている。セラミックタイル本体1の裏面に独立発泡倍率が15%のポリエチレン樹脂発泡体からなる複数枚のタイル側緩衝材4が接着剤により接着されている。なお、セラミックタイル本体1の一辺の寸法は60cm、厚さは1cmであり、接着用ディスク2の直径は7cm、厚さは約1mmであり、緩衝材4の厚さは約1mmである。

【0016】

図3は本発明に係る床材敷設方法に使用する位置決め板を示す図である。図に示すように、表面が正方形の位置決め板本体11に複数の穴12が設けられている。位置決め板本体11の表面の一辺の寸法は60cmであり、セラミックタイル本体1の一辺の寸法と同一である。すなわち、位置決め板本体11の表面の形状はセラミックタイル本体1の表面の形状と同一である。また、セラミックタイル本体1に位置決め板本体11を辺を合わせて重ねたときに、接着用ディスク2の位置と穴12の位置とは同一である。また、穴12の直径は携帯型高周波電磁誘導加熱機(説明後述)の誘導加熱コイル部の直径よりも少し大きい。

【0017】

図4〜図6により本発明に係る他の床材敷設方法を説明する。まず、図4に示すように、コンビニエンスストア等の床面31上にセルフレベリング性スラリー組成物を流し込み、セルフレベリング性スラリー組成物を乾燥させて下地材21を設ける。なお、セルフレベリング性スラリー組成物は、普通ポルトランドセメント、カルシウムアルミネート、炭酸リチウム、酒石酸カリウムナトリウム、CaO等の膨張材、硅砂、シリカ等の消泡剤、変性ポリカルボン酸エーテル等の減水剤、メチルセルロース等の増粘剤、酢酸ビニル系の粉末樹脂を成分として含む。つぎに、図5に示すように、下地材21の表面に、独立発泡倍率が15%のポリエチレン樹脂発泡体からなる複数枚の角部緩衝材22、辺部緩衝材23を設ける。角部緩衝材22の表面の形状は正方形であり、一辺の寸法は15cmである。辺部緩衝材23の表面の形状は長方形であり、一辺の寸法は2cm、他の辺の寸法は42cmである。そして、各辺部緩衝材23の幅(寸法2cm)方向の中心線は隣接する角部緩衝材22の中心を通り、下地材21の表面を囲む4本の辺部緩衝材23の幅方向の中心線は正方形を形成し、その正方形の一辺の寸法は60cmである。

【0018】

つぎに、図6に示すように、下地材21の表面上に裏面を下方に向けてセラミックタイルを載置する。この場合、セラミックタイル本体1の各辺を各辺部緩衝材23の幅方向の中心線に一致させる。つぎに、セラミックタイル上に位置決め板を辺を合わせて重ねる。つぎに、誘導加熱コイル部の表面形状が円形である携帯型高周波電磁誘導加熱機(図示せず)の誘導加熱コイル部を穴12内に挿入して、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を所定時間たとえば4秒間照射する。なお、携帯型高周波電磁誘導加熱機としては、たとえばWO2008/062993A1に記載されたものを用いることができる。また、誘導加熱コイル部の直径は接着用ディスク2の直径よりも少し大きい。つぎに、誘導加熱コイル部を他の穴12内に挿入して、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を4秒間照射する。このようにして、すべての接着用ディスク2に設けられたホットメルト接着剤3を溶融する。この場合、携帯型高周波電磁誘導加熱機から高周波を照射したときには、接着用ディスク2の温度が上昇して、ホットメルト接着剤3が溶融するが、その後接着用ディスク2の温度が低下して、ホットメルト接着剤3が固化するから、ホットメルト接着剤3によりセラミックタイルが下地材21の表面に固定される。このようにして、次々にセラミックタイルを下地材21の表面に固定する。

【0019】

このような床材敷設方法においては、床面31にセルフレベリング性スラリー組成物を流し込むことにより下地材21を設けており、しかも下地材21の表面とセラミックタイル本体1の裏面との間に、独立発泡倍率が15%のポリエチレン樹脂発泡体からなるタイル側緩衝材4、角部緩衝材22および辺部緩衝材23が存在するから、敷設された各セラミックタイルの表面を所定平面に一致させるのが容易である。すなわち、独立発泡倍率が小さいポリエチレン樹脂発泡体からなる緩衝材を用いた場合には、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を照射して、接着用ディスク2に設けられたホットメルト接着剤3を溶融する際に、緩衝材が変形しないから、セラミックタイル本体1の表面の各部の高さ(下地材21の表面とセラミックタイル本体1の表面との距離)を調整するのが困難である。また、独立発泡倍率が大きいポリエチレン樹脂発泡体からなる緩衝材を用いた場合には、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を照射して、接着用ディスク2に設けられたホットメルト接着剤3を溶融する際に、緩衝材が容易に変形するから、やはりセラミックタイル本体1の表面の各部の高さを調整するのが困難である。これに対して、独立発泡倍率が15%のポリエチレン樹脂発泡体からなるタイル側緩衝材4、角部緩衝材22および辺部緩衝材23を用いた場合には、誘導加熱コイル部をセラミックタイル本体1の表面に押し当てた状態で、携帯型高周波電磁誘導加熱機から高周波を照射して、接着用ディスク2に設けられたホットメルト接着剤3を溶融する際に、タイル側緩衝材4、角部緩衝材22および辺部緩衝材23が適度に変形するから、セラミックタイル本体1の表面の各部の高さを調整するのが容易であるので、敷設された各セラミックタイルの表面を所定平面に一致させるのが容易である。

【0020】

また、携帯型高周波電磁誘導加熱機から高周波を照射することにより、接着用ディスク2に設けられたホットメルト接着剤3を溶融して、セラミックタイルを下地材21の表面に固定しているから、セラミックタイルの敷設作業に長時間を要することない。

【0021】

また、セラミックタイル上に位置決め板を辺を合わせて重ね、携帯型高周波電磁誘導加熱機の誘導加熱コイル部を穴12内に挿入して、携帯型高周波電磁誘導加熱機から高周波を照射するから、確実に接着用ディスク2の中心と誘導加熱コイル部の中心とを一致させることができるので、接着用ディスク2に塗布されたホットメルト接着剤3をすべて溶融することができるため、確実に敷設された各セラミックタイルの表面を所定平面に一致させることができる。

【0022】

なお、上述実施の形態においては、床材がセラミックタイルの場合について説明したが、本発明は他の床材を敷設する場合にも適用可能である。

【0023】

また、上述実施の形態においては、ポリエチレン樹脂発泡体からなるタイル側緩衝材4、角部緩衝材22および辺部緩衝材23を用いたが、ポリプロピレン樹脂発泡体、EVA樹脂発泡体、シリコン樹脂発泡体等の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材、角部緩衝材および辺部緩衝材を用いることができる。

【0024】

また、上述実施の形態においては、独立発泡倍率が15%のポリエチレン樹脂発泡体からなるタイル側緩衝材4、角部緩衝材22および辺部緩衝材23を用いたが、発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材、角部緩衝材および辺部緩衝材を用いてもよく、発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材、角部緩衝材および辺部緩衝材を用いるのが望ましい。

【0025】

また、上述実施の形態においては、金属からなる接着用ディスクとして亜鉛溶融メッキ鋼板からなる接着用ディスク2を用いたが、他の金属からなる接着用ディスクを用いることができる。

【0026】

また、上述実施の形態においては、下地側緩衝材として角部緩衝材および辺部緩衝材を用いたが、他の下地側緩衝材を用いてもよい。

【符号の説明】

【0027】

1…セラミックタイル本体、2…接着用ディスク、3…ホットメルト接着剤、4…タイル側緩衝材、11…位置決め板本体、12…穴、21…下地材、22…角部緩衝材、23…辺部緩衝材

【特許請求の範囲】

【請求項1】

床面に床材を敷設する床材敷設方法であって、

上記床面上にセルフレベリング性スラリー組成物を流し込み、上記セルフレベリング性スラリー組成物を乾燥させて下地材を設け、

上記下地材の表面上に発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなる下地材側緩衝材を設け、

床材本体の裏面に金属からなる接着用ディスクが接着され、上記接着用ディスクにホットメルト接着剤が塗布され、かつ上記裏面に発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材を設けた上記床材を、上記下地材の表面上に上記裏面を下方に向けて載置し、

上記接着用ディスクに高周波電磁誘導加熱機から高周波を所定時間照射して、上記ホットメルト接着剤を溶融し、上記床材を上記下地材の表面に固定する

ことを特徴とする床材敷設方法。

【請求項2】

発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなる上記タイル側緩衝材、発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなる上記下地材側緩衝材を用いることを特徴とする請求項1に記載の床材敷設方法。

【請求項3】

上記下地材側緩衝材として複数枚の角部緩衝材、複数枚の辺部緩衝材を用い、

各上記辺部緩衝材の幅方向の中心線が隣接する上記角部緩衝材の中心を通り、

上記下地材の表面を囲む4本の上記辺部緩衝材の幅方向の中心線と上記床材本体の辺とが一致するように、上記床材を上記下地材の表面上に載置する

ことを特徴とする請求項1または2に記載の床材敷設方法。

【請求項4】

位置決め板本体に複数の穴が設けられ、上記位置決め板本体の表面の形状が上記床材本体の表面の形状と同一であり、上記床材本体の表面に上記位置決め板本体を辺を合わせて重ねたときに、上記接着用ディスクの位置と上記穴の位置とが同一である位置決め板を、上記床材上に辺を合わせて重ねたのち、上記高周波電磁誘導加熱機の誘導加熱コイル部を上記穴内に挿入して、上記誘導加熱コイル部を上記床材本体の表面に押し当てた状態で、上記高周波電磁誘導加熱機から高周波を所定時間照射することを特徴とする請求項1、2または3に記載の床材敷設方法。

【請求項5】

上記接着用ディスクが円形であり、上記穴が円形であり、上記誘導加熱コイル部の表面の形状が円形であることを特徴とする請求項4に記載の床材敷設方法。

ことを特徴とする請求項に記載の床材敷設方法。

【請求項1】

床面に床材を敷設する床材敷設方法であって、

上記床面上にセルフレベリング性スラリー組成物を流し込み、上記セルフレベリング性スラリー組成物を乾燥させて下地材を設け、

上記下地材の表面上に発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなる下地材側緩衝材を設け、

床材本体の裏面に金属からなる接着用ディスクが接着され、上記接着用ディスクにホットメルト接着剤が塗布され、かつ上記裏面に発泡倍率が5〜20%の樹脂発泡体またはゴム発泡体からなるタイル側緩衝材を設けた上記床材を、上記下地材の表面上に上記裏面を下方に向けて載置し、

上記接着用ディスクに高周波電磁誘導加熱機から高周波を所定時間照射して、上記ホットメルト接着剤を溶融し、上記床材を上記下地材の表面に固定する

ことを特徴とする床材敷設方法。

【請求項2】

発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなる上記タイル側緩衝材、発泡倍率が10〜15%の樹脂発泡体またはゴム発泡体からなる上記下地材側緩衝材を用いることを特徴とする請求項1に記載の床材敷設方法。

【請求項3】

上記下地材側緩衝材として複数枚の角部緩衝材、複数枚の辺部緩衝材を用い、

各上記辺部緩衝材の幅方向の中心線が隣接する上記角部緩衝材の中心を通り、

上記下地材の表面を囲む4本の上記辺部緩衝材の幅方向の中心線と上記床材本体の辺とが一致するように、上記床材を上記下地材の表面上に載置する

ことを特徴とする請求項1または2に記載の床材敷設方法。

【請求項4】

位置決め板本体に複数の穴が設けられ、上記位置決め板本体の表面の形状が上記床材本体の表面の形状と同一であり、上記床材本体の表面に上記位置決め板本体を辺を合わせて重ねたときに、上記接着用ディスクの位置と上記穴の位置とが同一である位置決め板を、上記床材上に辺を合わせて重ねたのち、上記高周波電磁誘導加熱機の誘導加熱コイル部を上記穴内に挿入して、上記誘導加熱コイル部を上記床材本体の表面に押し当てた状態で、上記高周波電磁誘導加熱機から高周波を所定時間照射することを特徴とする請求項1、2または3に記載の床材敷設方法。

【請求項5】

上記接着用ディスクが円形であり、上記穴が円形であり、上記誘導加熱コイル部の表面の形状が円形であることを特徴とする請求項4に記載の床材敷設方法。

ことを特徴とする請求項に記載の床材敷設方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−46987(P2012−46987A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−190845(P2010−190845)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(508345195)株式会社 協創 (2)

【出願人】(507199458)株式会社セムテック (5)

【出願人】(390025612)富士川建材工業株式会社 (22)

【出願人】(399001417)オリエント商事株式会社 (3)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(508345195)株式会社 協創 (2)

【出願人】(507199458)株式会社セムテック (5)

【出願人】(390025612)富士川建材工業株式会社 (22)

【出願人】(399001417)オリエント商事株式会社 (3)

【Fターム(参考)】

[ Back to top ]