床材

【課題】床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことが可能な床材を提供する。

【解決手段】基材11は、熱可塑性樹脂を含んで構成されるとともに平板状又はシート状に形成される。接着面隣接部14は、基材11における端部に設けられるとともに、床構造体100の表面100aに対して接着される基材11の接着面11aに隣接して配置される。更に、接着面隣接部14は、床構造体100の表面100aから離間した状態で接着面11aに対して平行に延びるとともに基材11における床構造体100の表面100aに対向する側に配置される面として設けられた離間対向面14bを有している。

【解決手段】基材11は、熱可塑性樹脂を含んで構成されるとともに平板状又はシート状に形成される。接着面隣接部14は、基材11における端部に設けられるとともに、床構造体100の表面100aに対して接着される基材11の接着面11aに隣接して配置される。更に、接着面隣接部14は、床構造体100の表面100aから離間した状態で接着面11aに対して平行に延びるとともに基材11における床構造体100の表面100aに対向する側に配置される面として設けられた離間対向面14bを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、住居又は店舗或いはオフィスビルなどにおける床用材料として使用され、床構造体の表面に対して接着されて固定される、床材に関する。

【背景技術】

【0002】

従来、賃貸および分譲マンションや戸建住宅、或いは商業施設の店舗やオフィスビルなどの広い分野において使用される床用材料として、床構造体の表面に対して接着されて固定される床材が用いられている。しかし、退居や店舗改装などに伴って床材の張替えが行われる際には、既設の床材を剥がす作業が必要となり、この作業のために多くの手間がかかり、多大なコストがかかることが問題となっていた。

【0003】

上記の問題に対して、特許文献1においては、床構造体の表面又は床材に接着剤を塗布して床材を床構造体の表面に接着させる方法ではなく、両面接着テープを用いて床材を床構造体の表面に接着させる方法が開示されている。即ち、特許文献1に開示された方法は、塩化ビニル樹脂で所定形状に成形した床材としての塩ビタイルを床下地等からなる床構造体の表面に敷き詰める塩ビタイル床の施工方法であって、床構造体の表面と床材との間に両面接着テープを配置し、この両面接着テープを介して床材を床構造体の表面に固定する方法である。

【0004】

尚、特許文献1に開示された方法においては、接着剤よりも接着力が小さい両面接着テープが用いられているため、床材の張替えの際に、床材を床構造体の表面から容易に剥がすことが可能となる。また、特許文献1においては、床材を床構造体の表面から容易に剥がし易くするため、床構造体の表面と床材との間で少ない両面接着テープを格子状に配置することで、両面接着テープによる床材の床構造体の表面に対する固定力を低下させる方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−44239号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1で開示された方法においては、床材は、床構造体の表面に対し、部分的に少なく配置された両面接着テープによる小さな接着力によって接着され、固定される。即ち、特許文献1の方法は、床材の床構造体の表面に対する固定力を低下させることで、床材を床構造体の表面から容易に剥がすことが可能となるように構成されている。しかし、床材が床構造体の表面に一旦固定されてその張替えが行われるまでの間は、十分な固定力で床材が床構造体の表面に固定された状態が維持される必要がある。従って、床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことが可能な構成を実現することが望ましい。

【0007】

本発明は、上記実情に鑑みることにより、床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことが可能な床材を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明における床材は、床構造体の表面に対して接着されて固定される床材であって、熱可塑性樹脂を含んで構成されるとともに平板状又はシート状に形成された基材と、前記基材における端部に設けられるとともに、前記床構造体の表面に対して接着される前記基材の接着面に隣接して配置される接着面隣接部と、を備え、前記接着面隣接部は、前記床構造体の表面から離間した状態で前記接着面に対して斜めに傾いて又は平行に延びるとともに前記基材における前記床構造体の表面に対向する側に配置される面として設けられた離間対向面を有していることを特徴とする。

【0009】

この構成によると、床材における基材の端部に設けられた接着面隣接部に、床構造体の表面から離間した状態で接着面に対して斜め又は平行に延びて基材における床構造体の表面に対向する側に配置される離間対向面が設けられている。このため、床材の張替えのために床材を床構造体の表面から剥がす際には、作業者は、離間対向面の近傍において接着面隣接部を把持し、接着面隣接部を床構造体の表面から引き離すようにして、容易に床材を床構造体の表面から剥がすことができる。一方、この床材においては、床構造体の表面に対して接着により固定される際における接着方法の制約がない。このため、必要な固定力を確保可能な種々の接着方法を用いて、この床材を床構造体の表面に対して接着して固定することができる。これにより、床材の張替えの際に床材を床構造体の表面から容易に剥がすことを可能にするために、床材の床構造体の表面に対する固定力を低下させる必要もない。

【0010】

従って、本発明によると、床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことができる。

【0011】

また、本発明における床材は、前記基材に含まれる熱可塑性樹脂が、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体、エチレン−プロピレン共重合体、スチレン−ブタジエン共重合体のいずれかであることが好ましい。

【0012】

この構成によると、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体、エチレン−プロピレン共重合体、スチレン−ブタジエン共重合体のいずれか、即ち、安価で耐水性等が優れた熱可塑性樹脂を用いて床材を構築することができる。

【0013】

また、本発明における床材は、前記接着面隣接部は、前記基材の端部において段状の部分として設けられ、前記離間対向面が、前記接着面に対して平行に延びるとともに前記基材の端部に沿って延びるように設けられていることが好ましい。

【0014】

この構成によると、接着面に平行で基材の端部に沿って延びる面を有する段状の部分を基材の端部に設けることで、スペース効率良く簡素な構造で容易に接着面隣接部を構築することができる。

【0015】

また、本発明における床材は、前記離間対向面は、前記接着面に対して斜めに傾いて延びるとともに前記基材の端部に沿って延びるように設けられていることが好ましい。

【0016】

この構成によると、接着面に斜めで基材の端部に沿って延びる面を有する部分を基材の端部に設けることで、スペース効率良く簡素な構造で容易に接着面隣接部を構築することができる。

【0017】

また、本発明における床材は、前記基材は、四角形の平板部材又はシート部材として設けられ、前記接着面隣接部は、前記基材の四角形の形状における一辺を構成する端部又は隣り合う二辺を構成する各端部に沿って延びるように設けられ、前記基材における前記接着面隣接部が設けられる端部と反対側の端部は、前記離間対向面と前記床構造体の表面との間で区画される空間に対応する部分を有する形状に形成されていることが好ましい。

【0018】

この構成によると、複数の床材を床構造体の表面に並べて固定する際に、隣り合う床材において、1つの床材の離間対向面と床構造体の表面との間で区画される空間に対して他の床材における接着面隣接部が設けられる端部と反対側の端部を嵌め込むように配置することができる。このため、複数の床材を床構造体の表面に並べて固定する際に、離間対向面と床構造体の表面との間に隙間を形成してしまうことなく、スペース効率よく複数の床材を固定することができる。

【発明の効果】

【0019】

本発明によると、床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態に係る床材が床構造体の表面に設置された状態を示す平面図である。

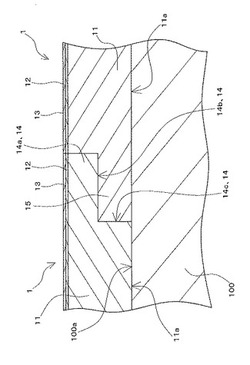

【図2】図1に示す床材を示す斜視図である。

【図3】床材が床構造体の表面に設置された状態における床材及び床構造体の一部の断面を示す断面図である。

【図4】床材の製造工程を示す工程図である。

【図5】図3に示す床材が床構造体の表面から剥がされる作業を説明するための床材及び床構造体の一部の断面を示す断面図である。

【図6】実施例の床材における基材の組成について重量比で示した図である。

【図7】変形例に係る床材が床構造体の表面に設置された状態における床材及び床構造体の一部の断面を示す断面図である。

【図8】床材の製造工程の変形例を示す工程図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について図面を参照しつつ説明する。尚、本実施形態は、床構造体の表面に対して接着されて固定される床材として、種々の用途に対して広く適用することができるものである。

【0022】

(床材の全体構成)

図1は、本発明の一実施の形態に係る床材1が床構造体の表面に設置された状態を示す平面図である。床材1は、平板状又はシート状の部材として設けられ、例えば、平板状又はシート状に延びる面方向における外形が正方形に形成されている。このような形状の床材1が、賃貸および分譲マンションや戸建住宅、或いは商業施設の店舗やオフィスビルなどの種々の建築物における床構造体の表面において、図1に示すように、格子状に互いに隣接して敷き詰められるようにして複数並んで設置される。

【0023】

図2は、床材1を示す斜視図である。また、図3は、床材1が床構造体100の表面100aに設置された状態における床材1及び床構造体100の一部の断面を示す断面図である。この図3は、床構造体100の表面100aにおいて隣り合って設置された2つの床材(1、1)の各端部の近傍における断面を図示している。尚、床構造体100は、床下地等として構成され、例えば、コンクリート、モルタル、木材、鉄鋼、等の種々の材料によって構成されていてもよい。

【0024】

図2及び図3に示すように、床材1は、熱可塑性樹脂を含んで構成されるとともに平板状又はシート状に形成された基材11、基材11の表面に積層された意匠性フィルム層12、意匠性フィルム層12の表面に積層された機能性フィルム層13、基材11における1つの端部に設けられた接着面隣接部14、等を備えて構成されている。

【0025】

(基材の構成)

基材11は、四角形の平板部材又はシート部材として設けられ、本実施形態では、正方形の平板部材又はシート部材として設けられている。尚、基材11における平板状又はシート状に延びる面方向の外形は、正方形以外の四角形、例えば、長方形、菱形、或いは平行四辺形でもよく、また、四角形以外の形状、例えば、六角形などであってもよい。

【0026】

基材11は、意匠性フィルム層12及び機能性フィルム層13が積層される表面側とは反対側の裏面側が、床構造体100の表面100aに対して接着される接着面11aを構成している。接着面11a或いは床構造体100の表面100aの少なくともいずれかに接着剤が塗布された状態で、床材1が床構造体100の表面100aに設置される。これにより、床材1が床構造体100の表面100aに対して接着されて固定される。尚、床材1は、床構造体100の表面100aに対し、接着剤ではなく両面接着テープによって接着されて固定されてもよい。この場合、床材1の床構造体100の表面100aに対する固定力を低下させることがないように、床材1と床構造体100の表面100aとの間に多くの両面接着テープを配置する必要がある。

【0027】

基材11の組成は、例えば、重量パーセントで、塩化ビニル樹脂等の熱可塑性樹脂が30〜50wt%、炭酸カルシウム等の無機充填剤が50〜70wt%、ジオクチルフタレート等の可塑剤が0〜10wt%として構成されている。また、基材11には、床材1が使用される用途及び条件等の要求に応じて安定剤や着色剤などが添加されていてもよい。

【0028】

また、基材11に含まれる熱可塑性樹脂は、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体(例えば、酢酸ビニル含量が重量パーセントで3〜40wt%のエチレン−酢酸ビニル共重合体)、エチレン−プロピレン共重合体(例えば、エチレン含量が重量パーセントで40〜60wt%のエチレン−プロピレン共重合体)、スチレン−ブタジエン共重合体(例えば、スチレン含量が重量パーセントで20〜30wt%のスチレン−ブタジエン共重合体)のいずれかであることが好ましい。

【0029】

また、基材11に含まれる無機充填剤としては、炭酸カルシウム、炭酸マグネシウム、タルクを例示することができ、炭酸カルシウムであることが好ましい。また、基材11に含まれる可塑剤としては、ジオクチルフタレート、ジイソノニルフタレート、ジブチルフタレートを例示することができる。

【0030】

(意匠性フィルム層の構成)

意匠性フィルム層12は、床材1に意匠を付与する目的で基材11の表面に積層される。意匠性フィルム層12を構成するフィルムは、例えば、ポリ塩化ビニルを素材として構成され、更にこのポリ塩化ビニルの素材にモノカラー又は模様が印刷されたフィルムとして設けられる。また、意匠性フィルム層12において、厚みは特に規制はないが、床材1としての物性面への影響が少なくなるように、基材11に比して大幅に薄いものがよく、例えば、0.05〜0.20mm程度のものが好ましい。尚、本実施形態では、意匠性フィルム層12を備える床材1を例にとって説明しているが、意匠性フィルム層12は、必ずしも備えられていなくてもよい。

【0031】

(機能性フィルム層の構成)

機能性フィルム層13は、例えば、透明なフィルムとして設けられ、耐磨耗性、耐傷性、耐候性を改善する目的で、意匠性フィルム層12の表面に対して、即ち、意匠性フィルム層12における基材11に積層される側の面と反対側の面に対して積層される。機能性フィルム層13を構成するフィルムは、例えば、塩化ビニル樹脂に可塑剤や安定剤などが添加された素材により構成される。機能性フィルム層13の厚みは、床材1が使用される用途に応じて適宜設定可能であり、例えば、0.1〜1.0mm程度のものが好ましい。尚、本実施形態では、機能性フィルム層13を備える床材1を例にとって説明しているが、機能性フィルム層13は、必ずしも備えられていなくてもよい。

【0032】

(接着面隣接部の構成)

接着面隣接部14は、基材11の四角形の形状における一辺を構成する端部に沿って延びるように設けられ、基材11のこの端部において段状の部分として設けられている。そして、接着面隣接部14は、基材11の接着面11aに隣接して配置される部分として設けられ、突出部14a、離間対向面14b、垂直面14c、を備えて構成されている。

【0033】

突出部14aは、基材11の端部において、基材11の表面側に偏って、即ち接着面11aとは反対側に偏って、段状に突出した部分として設けられている。そして、この突出部14aは、基材11の四角形形状の一辺を構成する端部に沿って延びるように設けられている。

【0034】

離間対向面14bは、床構造体100の表面100aに基材11が接着された際に、床構造体100の表面100aから離間した状態で接着面11aに対して平行に延びるとともに基材11における床構造体100の表面100aに対向する側に配置される面として設けられている。そして、本実施形態では、離間対向面14bは、突出部14aにおける床構造体100の表面100aに対向する側の面として構成されており、接着面11aに対して平行に延びるとともに基材11の端部に沿って延びるように設けられている。

【0035】

垂直面14cは、接着面11aと離間対向面14bとの間に配置され、基材11の端部における接着面11aと離間対向面14bとに対して垂直な面として構成されている。この垂直面14cも、離間垂直面14bと同様に、基材11の端部に沿って延びるように設けられている。尚、基材11の厚み方向における垂直面14cの寸法は、基材11の厚みの1/4〜3/4程度の寸法であることが好ましい。

【0036】

尚、突出部14aが垂直面14cから突出する長さ寸法は、例えば、1〜5mm程度がよい。突出部14aの長さ寸法が1mm未満の場合、床材1を床構造体100の表面100aから剥がす際に、突出部14aを把持しにくくなる虞がある。一方、突出部14aの長さ寸法は5mmを超える寸法である必要はなく、突出部14aの長さ寸法が5mmを超える場合は、逆に突出部14aがめくれ易くなる虞がある。この場合、床材1が床構造体100の表面100aに接着されている状態で、床上を歩行する歩行者の足などに突出部14aが接触してめくれてしまう虞がある。

【0037】

また、基材11における接着面隣接部14が設けられる端部と反対側の端部は、離間対向面14bと床構造体100の表面100aとの間で区画される空間に対応する部分としての段部15を有する形状に形成されている。この段部15は、基材11の接着面11a側に偏って段状に突出した部分として設けられている。そして、段部15は、基材11の四角形形状の一辺を構成する端部であって、基材11における接着面隣接部14が設けられる端部と反対側の端部に沿って、延びるように設けられている。複数の床材1が隣接して床構造体100の表面100aに設置される際には、隣り合う2つの床材(1、1)のうちの一方の突出部14aと他方の段部15とが組み合わされることになる。

【0038】

(床材の製造方法)

次に、床材1の製造方法について説明する。図4は、床材1の製造工程を示す工程図である。図4に例示されるように、床材1の製造工程としては、例えば、基材形成工程S101と、加熱圧着工程S102と、端部加工工程S103とが順番に行われる。

【0039】

まず、基材形成工程S101においては、熱可塑性樹脂、無機充填剤、可塑剤、安定剤、着色剤が所定の温度に加熱されたロールによって混練される。そして、基材形成工程S101においては、例えば、混練された材料が、互いに逆回転する一対のロール間を通過することにより、所定の厚みの平板状又はシート状の基材11が形成される。尚、基材形成工程S101においては、必ずしも1枚の平板部材又はシート部材として構成された基材11が形成されなくてもよく、積層された状態で基材11を構成する複数枚の平板部材又はシート部材が形成されてもよい。

【0040】

加熱圧着工程S102においては、基材形成工程S101にて形成された基材11の表面に対して意匠性フィルム層12を構成するフィルムが積層され、このフィルムの表面に対して更に機能性フィルム層13を構成するフィルムが積層される。そして、これらの積層体が、プレス機又は熱ロール機により加熱加圧下にて圧着される。尚、基材形成工程S101にて基材11を構成する複数枚の平板部材又はシート部材が形成される場合は、これらの複数枚の平板部材又はシート部材が積層されて構成された基材11の表面に意匠性フィルム層12及び機能性フィルム層13をそれぞれ構成する各フィルムが積層され、これらの積層体が、上記と同様に、加熱加圧下にて圧着される。

【0041】

加熱圧着工程S102における加熱温度としては100〜165℃が好ましい。100℃未満では各層が密着する充分な軟化度が得られず、165℃を超えると圧着される積層体が高温雰囲気で過剰に流動し、所定の密着力が得られないばかりか、所定の厚みを維持できない。積層体を加圧する圧力としては7〜15kg/cm2が好ましく、加熱加圧時間としては1〜40分が好ましい。

【0042】

加熱圧着工程S102にて圧着された後、十分に時間が経過して養生された積層体に対して、端部加工工程S103が行われる。この端部加工工程S103においては、例えば、丸鋸等を有する加工機によって、基材11の四角形の形状における一辺を構成する端部が部分的に削られる加工が行われることにより、接着面隣接部14が形成される。このとき、丸鋸等の加工工具によって一般的な溝加工が行われる作業と同様の作業要領で接着面隣接部14の加工が行われる。即ち、丸鋸等の加工工具が、回転して基材11の端部を削りながらこの端部に沿って相対的に移動することで、突出部14a、離間対向面14b及び垂直面14cが形成される。

【0043】

(床材張替え作業)

次に、床構造体100の表面100aに接着されて固定された床材1が、張替えのために、床構造体100の表面100aから剥がされる作業について説明する。図5は、床材1が床構造体100の表面100aから剥がされる作業を説明するための床材1及び床構造体100の一部の断面を示す断面図である。尚、図5は、床構造体100の表面100aにおいて隣り合って設置された2つの床材(1、1)の各端部の近傍における断面を図示している。

【0044】

図5(a)は、床材1が床構造体100の表面100aから剥がされる前の状態を示している。床材1を剥がす作業を行う際には、作業者は、床材1の接着面隣接部14の突出部14aを把持し、図中において矢印Aで示される方向に、即ち、床構造体100の表面100aから上方に向かって、突出部14aに対して力を加えることになる。

【0045】

上記により、図5(b)に示すように、接着面隣接部14が、隣接する床材1の段部15から離間しながらめくれることになる。そして、作業者は、突出部14aを把持したまま、更に、図5(b)において矢印Bで示される方向に、即ち、床材1を床構造体100の表面100aから引き剥がす方向に向かって、突出部14aをつまみ上げるように、突出部14aに力を加えることになる。

【0046】

そして、図5(c)において矢印Cで示される方向に向かって突出部14aがつまみ上げられることで、床構造体100の表面100aに接着された基材11の接着面11aが床構造体100の表面100aから剥がれることになる。これにより、床材1が徐々に床構造体100の表面100aからめくれ上がるように剥がされることになる。

【0047】

(実施例)

次に、床材1の実施例について説明する。図6は、床材1の実施例における基材11の組成について重量比で示したものである。床材1の実施例では、基材11として、図6に示すように、塩化ビニル樹脂(重合度1000)を100重量部、重質炭酸カルシウムを180重量部、可塑剤(ジオクチルフタレート)を30重量部、三塩基性硫酸鉛を3重量部、二塩基性亜リン酸鉛を1重量部、カーボンを2重量部、ビスアマイドを1重量部それぞれ配合した配合物を準備した。そして、この配合物を180℃に加熱したロールで混練し、厚み3.0mmのシート状の基材11を製造した。

【0048】

また、床材1の実施例においては、意匠性フィルム層12を構成するフィルムとして、厚み0.1mmのポリ塩化ビニル印刷フィルムを用いた。また、機能性フィルム層13を構成するフィルムとして、透明な厚み0.3mmのポリ塩化ビニルフィルム(タツノ化学製Nクリア)を用いた。

【0049】

そして、前述のように製造したシート状の基材11の表面に、上記の意匠性フィルム層12及び機能性フィルム層13を構成する各フィルムを積層し、熱プレス機によって、温度150℃、圧力10kg/cm2で10分間加熱し、加熱圧着された3.2mm×500mm×500mmの積層体を得た。更に、24時間常温で養生した後、丸鋸を有する加工機にて接着面隣接部14を加工した。このとき、基材11の端部について、基材11の厚み方向における垂直面14cの寸法が1.5mmとなるように加工し、突出部14aの長さ寸法が3.0mmとなるように加工した。

【0050】

また、上記の床材1の実施例と比較して実施例の効果を検証するため、比較例としての床材も製作した。この比較例に係る床材の製作においては、実施例に係る床材1の製作の際と同じ基材11と意匠性フィルム層12及び機能性フィルム層13を構成する各フィルムとを用いた。そして、実施例に係る床材1の製作の際と同条件で熱プレス機によって加熱圧着した3.2mm×500mm×500mmの積層体を得、その積層体を24時間常温で養生し、接着面隣接部14を加工しない状態のままの床材として製作した。

【0051】

効果の検証にあたっては、モルタル下地として構成された床構造体100の表面100aの上に床材用接着剤(ヤヨイ化学製アクリル樹脂系エマルション接着剤「プラゾールNP4000」)を塗布し、実施例に係る床材1と比較例に係る床材とをそれぞれ上記のモルタル下地の平滑な表面に接着して固定した。そして、48時間後に、実施例に係る床材1と比較例に係る床材とをそれぞれモルタル下地から剥がした。その結果、比較例に係る床材の場合、モルタル下地と床材との間に治具を無理やりはめ込む形でようやく剥がすことができた。これに対し、実施例に係る床材1の場合、接着面隣接部14の突出部14aをつまんで持ち上げることにより容易にモルタル下地から剥がすことができた。

【0052】

(実施形態の効果)

以上説明したように、本実施形態によると、床材1における基材11の端部に設けられた接着面隣接部14に、床構造100の表面100aから離間した状態で接着面11aに対して平行に延びて基材11における床構造体100の表面100aに対向する側に配置される離間対向面14bが設けられている。このため、床材1の張替えのために床材1を床構造体100の表面100aから剥がす際には、作業者は、離間対向面14bの近傍において接着面隣接部14を把持し、接着面隣接部14を床構造体100の表面100aから引き離すようにして、容易に床材1を床構造体100の表面100aから剥がすことができる。一方、この床材1においては、床構造体100の表面100aに対して接着により固定される際における接着方法の制約がない。このため、必要な固定力を確保可能な種々の接着方法を用いて、この床材1を床構造体100の表面100aに対して接着して固定することができる。これにより、床材1の張替えの際に床材1を床構造体100の表面100aから容易に剥がすことを可能にするために、床材1の床構造体100の表面100aに対する固定力を低下させる必要もない。

【0053】

従って、本実施形態によると、床材1の床構造体100の表面100aに対する固定力を低下させることなく、床材1の張替えの際に床材1を床構造体100の表面100aから容易に剥がすことができる。

【0054】

また、本実施形態によると、接着面11aに平行で基材11の端部に沿って延びる面(離間対向面14b)を有する段状の部分を基材11の端部に設けることで、スペース効率良く簡素な構造で容易に接着面隣接部14を構築することができる。

【0055】

また、本実施形態によると、複数の床材1を床構造体100の表面100aに並べて固定する際に、隣り合う床材(1、1)において、1つの床材1の離間対向面14bと床構造体100の表面100aとの間で区画される空間に対して、他の床材1における接着面隣接部14が設けられる端部と反対側の端部を構成する段部15を嵌め込むように配置することができる。このため、複数の床材1を床構造体100の表面100aに並べて固定する際に、離間対向面14bと床構造体100の表面100aとの間に隙間を形成してしまうことなく、スペース効率よく複数の床材1を固定することができる。

【0056】

(変形例)

以上、本発明の実施形態について説明したが、本発明は前述の実施形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができるものである。例えば、前述の実施形態において例示した変形例の他に、次のような変形例を実施することができる。

【0057】

(1)前述の実施形態では、接着面隣接部が基材の四角形の形状における一辺を構成する端部に沿って延びるように設けられている形態を例にとって説明したが、この通りでなくてもよい。接着面隣接部が、基材の四角形の形状における2辺、又は3辺、或いは4辺を構成する各端部に沿って延びるように設けられている形態の床材を実施してもよい。また、接着面隣接部は、四角形の形状における一辺の全長に亘って延びるように設けられていなくてもよく、所定の辺に沿って部分的に延びるように設けられていてもよい。

【0058】

(2)前述の実施形態では、接着面隣接部が基材の四角形の形状における一辺を構成する端部に沿って設けられ、基材における接着面隣接部が設けられる側と反対側の端部において、他の基材における接着面隣接部に組み合わされる段部が形成されている形態を例にとって説明したが、この通りでなくてもよい。例えば、接着面隣接部が、基材の四角形の形状における隣り合う二辺を構成する各端部に沿って延びるように設けられ、基材における接着面隣接部が設けられる各端部と反対側の各端部が、離間対向面と床構造体の表面との間で区画される空間に対応する部分を有する形状に形成されている形態の床材を実施してもよい。

【0059】

(3)前述の実施形態では、接着面隣接部において、床構造体の表面から離間した状態で接着面に対して平行に延びるとともに床構造体の表面に対向する側に配置される離間対向面が設けられる床材を例にとって説明したが、この通りでなくてもよく、接着面隣接部の形状は種々変更して実施してもよい。図7は、接着面隣接部の形状が異なる床材の変形例を示す図であって、変形例に係る床材が床構造体の表面に設置された状態における床材及び床構造体の一部の断面を示す断面図である。

【0060】

図7(a)に示す変形例に係る床材2は、前述の実施形態に係る床材1と同様に構成される基材11、意匠性フィルム層12及び機能性フィルム層13を備えている。但し、床材2は、接着面隣接部14とは形状が異なる接着面隣接部16を備えている点と、基材11における接着面隣接部16が設けられている側と反対側の端部の形状が段部15とは異なる形状に形成されている点とにおいて、床材1とは構成が異なっている。尚、以下の説明では、前述の実施形態と同様に構成される要素については、図面において同一の符号を付すことで説明を省略し、前述の実施形態と構成が異なる点について説明する。

【0061】

図7(a)に示す床材2における接着面隣接部16は、基材11の四角形の形状における一辺を構成する端部に沿って延びるように設けられている。そして、接着面隣接部16は、基材11の接着面11aに隣接して配置される部分として設けられ、突出部16a及び離間対向面16bを備えて構成されている。突出部16aは、基材11の端部において、基材11の表面側に偏って、即ち接着面11aとは反対側に偏って、切っ先状に尖るように突出した部分として設けられている。そして、この突出部16aは、基材11の四角形形状の一辺を構成する端部に沿って延びるように設けられている。

【0062】

離間対向面16bは、床構造体100の表面100aに基材11が接着された際に、床構造体100の表面100aから離間した状態で接着面11aに対して斜めに傾いて延びるとともに基材11における床構造体100の表面100aに対向する側に配置される面として設けられている。そして、床材2では、離間対向面16bは、突出部16aにおける床構造体100の表面100aに対向する側の面として構成されており、接着面11aに対して斜めに傾いて延びるとともに基材11の端部に沿って延びるように設けられている。

【0063】

また、基材11における接着面隣接部16が設けられる端部と反対側の端部は、離間対向面16bと床構造体100の表面100aとの間で区画される空間に対応する部分としてのテーパ部17を有する形状に形成されている。このテーパ部17は、基材11の接着面11a側に偏って切っ先状に尖るように突出した部分として設けられている。そして、テーパ部17は、基材11の四角形形状の一辺を構成する端部であって、基材11における接着面隣接部16が設けられる端部と反対側の端部に沿って、延びるように設けられている。複数の床材2が隣接して床構造体100の表面100aに設置される際には、隣り合う2つの床材(2、2)のうちの一方の突出部16aと他方のテーパ部17とが組み合わされることになる。

【0064】

また、図7(b)に示す変形例に係る床材3は、前述の実施形態に係る床材1と同様に構成される基材11、意匠性フィルム層12及び機能性フィルム層13を備えている。但し、床材3は、接着面隣接部14とは形状が異なる接着面隣接部18を備えている点と、基材11における接着面隣接部18が設けられている側と反対側の端部の形状が段部15とは異なる形状に形成されている点とにおいて、床材1とは構成が異なっている。尚、以下の説明では、前述の実施形態と同様に構成される要素については、図面において同一の符号を付すことで説明を省略し、前述の実施形態と構成が異なる点について説明する。

【0065】

図7(b)に示す床材3における接着面隣接部18は、基材11の四角形の形状における一辺を構成する端部に沿って延びるように設けられている。そして、接着面隣接部18は、基材11の接着面11aに隣接して配置される部分として設けられ、突出部18a、離間対向面18b、垂直面18cを備えて構成されている。突出部18aは、基材11の端部において、基材11の表面側に偏って、即ち接着面11aとは反対側に偏って、段状に突出した部分として設けられている。そして、この突出部18aは、基材11の四角形形状の一辺を構成する端部に沿って延びるように設けられている。尚、床材3の突出部18aの厚みは、床材1の突出部14aの厚みに比して厚く、基材11の厚み寸法の1/2を超える厚み寸法に設定されている。

【0066】

離間対向面18bは、床構造体100の表面100aに基材11が接着された際に、床構造体100の表面100aから離間した状態で接着面11aに対して平行に延びるとともに基材11における床構造体100の表面100aに対向する側に配置される面として設けられている。そして、床材3では、離間対向面18bは、突出部18aにおける床構造体100の表面100aに対向する側の面として構成されており、接着面11aに対して平行に延びるとともに基材11の端部に沿って延びるように設けられている。床材3が床構造体100の表面100aに固定された状態では、離間対向面18bと床構造体100の表面100aとの間には、空間が区画されることになる。

【0067】

また、基材11における接着面隣接部18が設けられる端部と反対側の端部は、離間対向面18bと床構造体100の表面100aとの間で区画される空間に対応する部分が設けられておらず、平坦な側面を有する形状に形成されている。このため、複数の床材(3、3)が隣接して床構造体100の表面100aに設置される際には、隣り合う2つの床材3のうちの一方における突出部18aと他方における平坦な側面とが当接した状態で、これらの床材3が設置されることになる。

【0068】

図7(a)及び図7(b)に示す変形例に係る床材(2、3)によると、床材(2、3)の張替えのために床材(2、3)を床構造体100の表面100aから剥がす際には、作業者は、離間対向面(16b、18b)の近傍において接着面隣接部(16、18)を把持し、接着面隣接部(16、18)を床構造体100の表面100aから引き離すようにして、容易に床材(2、3)を床構造体100の表面100aから剥がすことができる。一方、この床材(2、3)においては、床構造体100の表面100aに対して接着により固定される際における接着方法の制約がない。このため、必要な固定力を確保可能な種々の接着方法を用いて、この床材(2、3)を床構造体100の表面100aに対して接着して固定することができる。これにより、床材(2、3)の張替えの際に床材(2、3)を床構造体100の表面100aから容易に剥がすことを可能にするために、床材(2、3)の床構造体100の表面100aに対する固定力を低下させる必要もない。よって、床材(2、3)の床構造体100の表面100aに対する固定力を低下させることなく、床材(2、3)の張替えの際に床材(2、3)を床構造体100の表面100aから容易に剥がすことができる。

【0069】

(4)前述の実施形態では、製造工程として、基材形成工程、加熱圧着工程及び端部加工工程が行われる床材の製造方法を例にとって説明したが、この通りでなくてもよく、床材は、他の製造方法によって製造されてもよい。図8は、床材の製造工程の変形例を示す工程図である。図8に示す変形例に係る床材の製造方法においては、製造工程として、チップ充填工程S201と、チップ加熱圧着工程S202と、フィルム加熱圧着工程S203とが順番に行われる。尚、以下の説明では、前述の実施形態と同様に構成される要素については、同一の符号を引用して説明する。

【0070】

まず、チップ充填工程S201においては、熱可塑性樹脂、無機充填剤、可塑剤、安定剤、着色剤が混練されて形成された塊状の材料が粉砕されることで製造されたチップが、基材11の外形に対応した金型内に充填される。この金型は、複数の金型部材が組み合わされることで構成され、内部に充填された上記の材料を密封した状態で加熱圧着可能に構成されている。チップ加熱圧着工程S202においては、上記の金型が所定の温度に加熱されるとともに、内部に充填された熱可塑性樹脂のチップ等の上記の材料が金型によって加圧される。これにより、金型の内部に充填された材料が加熱圧着され、基材11が形成される。尚、前述の金型の内側には、接着面隣接部14の外形に対応する部分が区画されており、チップ加熱圧着工程S202が完了した段階で、接着面隣接部14も形成されることになる。

【0071】

フィルム加熱圧着工程S203においては、チップ加熱圧着工程S202にて形成された基材11の表面に対して意匠性フィルム層12を構成するフィルムが積層され、このフィルムの表面に対して更に機能性フィルム層13を構成するフィルムが積層される。そして、これらの積層体が、プレス機又は熱ロール機により加熱加圧下にて圧着される。フィルム加熱圧着工程S203にて圧着された後、十分に時間が経過して養生されることで、床材1の製造が完了することになる。尚、フィルム加熱圧着工程S203が終了して養生された後に、丸鋸等を有する加工機によって接着面隣接部14の形状を調整する工程が更に行われてもよい。

【産業上の利用可能性】

【0072】

本発明は、住居又は店舗或いはオフィスビルなどの広い分野における床用材料として使用され、床構造体の表面に対して接着されて固定される床材として広く適用することができる。

【符号の説明】

【0073】

1 床材

11 基材

11a 接着面

14 接着面隣接部

14b 離間対向面

100 床構造体

100a 床構造体の表面

【技術分野】

【0001】

本発明は、住居又は店舗或いはオフィスビルなどにおける床用材料として使用され、床構造体の表面に対して接着されて固定される、床材に関する。

【背景技術】

【0002】

従来、賃貸および分譲マンションや戸建住宅、或いは商業施設の店舗やオフィスビルなどの広い分野において使用される床用材料として、床構造体の表面に対して接着されて固定される床材が用いられている。しかし、退居や店舗改装などに伴って床材の張替えが行われる際には、既設の床材を剥がす作業が必要となり、この作業のために多くの手間がかかり、多大なコストがかかることが問題となっていた。

【0003】

上記の問題に対して、特許文献1においては、床構造体の表面又は床材に接着剤を塗布して床材を床構造体の表面に接着させる方法ではなく、両面接着テープを用いて床材を床構造体の表面に接着させる方法が開示されている。即ち、特許文献1に開示された方法は、塩化ビニル樹脂で所定形状に成形した床材としての塩ビタイルを床下地等からなる床構造体の表面に敷き詰める塩ビタイル床の施工方法であって、床構造体の表面と床材との間に両面接着テープを配置し、この両面接着テープを介して床材を床構造体の表面に固定する方法である。

【0004】

尚、特許文献1に開示された方法においては、接着剤よりも接着力が小さい両面接着テープが用いられているため、床材の張替えの際に、床材を床構造体の表面から容易に剥がすことが可能となる。また、特許文献1においては、床材を床構造体の表面から容易に剥がし易くするため、床構造体の表面と床材との間で少ない両面接着テープを格子状に配置することで、両面接着テープによる床材の床構造体の表面に対する固定力を低下させる方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−44239号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1で開示された方法においては、床材は、床構造体の表面に対し、部分的に少なく配置された両面接着テープによる小さな接着力によって接着され、固定される。即ち、特許文献1の方法は、床材の床構造体の表面に対する固定力を低下させることで、床材を床構造体の表面から容易に剥がすことが可能となるように構成されている。しかし、床材が床構造体の表面に一旦固定されてその張替えが行われるまでの間は、十分な固定力で床材が床構造体の表面に固定された状態が維持される必要がある。従って、床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことが可能な構成を実現することが望ましい。

【0007】

本発明は、上記実情に鑑みることにより、床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことが可能な床材を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明における床材は、床構造体の表面に対して接着されて固定される床材であって、熱可塑性樹脂を含んで構成されるとともに平板状又はシート状に形成された基材と、前記基材における端部に設けられるとともに、前記床構造体の表面に対して接着される前記基材の接着面に隣接して配置される接着面隣接部と、を備え、前記接着面隣接部は、前記床構造体の表面から離間した状態で前記接着面に対して斜めに傾いて又は平行に延びるとともに前記基材における前記床構造体の表面に対向する側に配置される面として設けられた離間対向面を有していることを特徴とする。

【0009】

この構成によると、床材における基材の端部に設けられた接着面隣接部に、床構造体の表面から離間した状態で接着面に対して斜め又は平行に延びて基材における床構造体の表面に対向する側に配置される離間対向面が設けられている。このため、床材の張替えのために床材を床構造体の表面から剥がす際には、作業者は、離間対向面の近傍において接着面隣接部を把持し、接着面隣接部を床構造体の表面から引き離すようにして、容易に床材を床構造体の表面から剥がすことができる。一方、この床材においては、床構造体の表面に対して接着により固定される際における接着方法の制約がない。このため、必要な固定力を確保可能な種々の接着方法を用いて、この床材を床構造体の表面に対して接着して固定することができる。これにより、床材の張替えの際に床材を床構造体の表面から容易に剥がすことを可能にするために、床材の床構造体の表面に対する固定力を低下させる必要もない。

【0010】

従って、本発明によると、床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことができる。

【0011】

また、本発明における床材は、前記基材に含まれる熱可塑性樹脂が、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体、エチレン−プロピレン共重合体、スチレン−ブタジエン共重合体のいずれかであることが好ましい。

【0012】

この構成によると、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体、エチレン−プロピレン共重合体、スチレン−ブタジエン共重合体のいずれか、即ち、安価で耐水性等が優れた熱可塑性樹脂を用いて床材を構築することができる。

【0013】

また、本発明における床材は、前記接着面隣接部は、前記基材の端部において段状の部分として設けられ、前記離間対向面が、前記接着面に対して平行に延びるとともに前記基材の端部に沿って延びるように設けられていることが好ましい。

【0014】

この構成によると、接着面に平行で基材の端部に沿って延びる面を有する段状の部分を基材の端部に設けることで、スペース効率良く簡素な構造で容易に接着面隣接部を構築することができる。

【0015】

また、本発明における床材は、前記離間対向面は、前記接着面に対して斜めに傾いて延びるとともに前記基材の端部に沿って延びるように設けられていることが好ましい。

【0016】

この構成によると、接着面に斜めで基材の端部に沿って延びる面を有する部分を基材の端部に設けることで、スペース効率良く簡素な構造で容易に接着面隣接部を構築することができる。

【0017】

また、本発明における床材は、前記基材は、四角形の平板部材又はシート部材として設けられ、前記接着面隣接部は、前記基材の四角形の形状における一辺を構成する端部又は隣り合う二辺を構成する各端部に沿って延びるように設けられ、前記基材における前記接着面隣接部が設けられる端部と反対側の端部は、前記離間対向面と前記床構造体の表面との間で区画される空間に対応する部分を有する形状に形成されていることが好ましい。

【0018】

この構成によると、複数の床材を床構造体の表面に並べて固定する際に、隣り合う床材において、1つの床材の離間対向面と床構造体の表面との間で区画される空間に対して他の床材における接着面隣接部が設けられる端部と反対側の端部を嵌め込むように配置することができる。このため、複数の床材を床構造体の表面に並べて固定する際に、離間対向面と床構造体の表面との間に隙間を形成してしまうことなく、スペース効率よく複数の床材を固定することができる。

【発明の効果】

【0019】

本発明によると、床材の床構造体の表面に対する固定力を低下させることなく、床材の張替えの際に床材を床構造体の表面から容易に剥がすことができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態に係る床材が床構造体の表面に設置された状態を示す平面図である。

【図2】図1に示す床材を示す斜視図である。

【図3】床材が床構造体の表面に設置された状態における床材及び床構造体の一部の断面を示す断面図である。

【図4】床材の製造工程を示す工程図である。

【図5】図3に示す床材が床構造体の表面から剥がされる作業を説明するための床材及び床構造体の一部の断面を示す断面図である。

【図6】実施例の床材における基材の組成について重量比で示した図である。

【図7】変形例に係る床材が床構造体の表面に設置された状態における床材及び床構造体の一部の断面を示す断面図である。

【図8】床材の製造工程の変形例を示す工程図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について図面を参照しつつ説明する。尚、本実施形態は、床構造体の表面に対して接着されて固定される床材として、種々の用途に対して広く適用することができるものである。

【0022】

(床材の全体構成)

図1は、本発明の一実施の形態に係る床材1が床構造体の表面に設置された状態を示す平面図である。床材1は、平板状又はシート状の部材として設けられ、例えば、平板状又はシート状に延びる面方向における外形が正方形に形成されている。このような形状の床材1が、賃貸および分譲マンションや戸建住宅、或いは商業施設の店舗やオフィスビルなどの種々の建築物における床構造体の表面において、図1に示すように、格子状に互いに隣接して敷き詰められるようにして複数並んで設置される。

【0023】

図2は、床材1を示す斜視図である。また、図3は、床材1が床構造体100の表面100aに設置された状態における床材1及び床構造体100の一部の断面を示す断面図である。この図3は、床構造体100の表面100aにおいて隣り合って設置された2つの床材(1、1)の各端部の近傍における断面を図示している。尚、床構造体100は、床下地等として構成され、例えば、コンクリート、モルタル、木材、鉄鋼、等の種々の材料によって構成されていてもよい。

【0024】

図2及び図3に示すように、床材1は、熱可塑性樹脂を含んで構成されるとともに平板状又はシート状に形成された基材11、基材11の表面に積層された意匠性フィルム層12、意匠性フィルム層12の表面に積層された機能性フィルム層13、基材11における1つの端部に設けられた接着面隣接部14、等を備えて構成されている。

【0025】

(基材の構成)

基材11は、四角形の平板部材又はシート部材として設けられ、本実施形態では、正方形の平板部材又はシート部材として設けられている。尚、基材11における平板状又はシート状に延びる面方向の外形は、正方形以外の四角形、例えば、長方形、菱形、或いは平行四辺形でもよく、また、四角形以外の形状、例えば、六角形などであってもよい。

【0026】

基材11は、意匠性フィルム層12及び機能性フィルム層13が積層される表面側とは反対側の裏面側が、床構造体100の表面100aに対して接着される接着面11aを構成している。接着面11a或いは床構造体100の表面100aの少なくともいずれかに接着剤が塗布された状態で、床材1が床構造体100の表面100aに設置される。これにより、床材1が床構造体100の表面100aに対して接着されて固定される。尚、床材1は、床構造体100の表面100aに対し、接着剤ではなく両面接着テープによって接着されて固定されてもよい。この場合、床材1の床構造体100の表面100aに対する固定力を低下させることがないように、床材1と床構造体100の表面100aとの間に多くの両面接着テープを配置する必要がある。

【0027】

基材11の組成は、例えば、重量パーセントで、塩化ビニル樹脂等の熱可塑性樹脂が30〜50wt%、炭酸カルシウム等の無機充填剤が50〜70wt%、ジオクチルフタレート等の可塑剤が0〜10wt%として構成されている。また、基材11には、床材1が使用される用途及び条件等の要求に応じて安定剤や着色剤などが添加されていてもよい。

【0028】

また、基材11に含まれる熱可塑性樹脂は、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体(例えば、酢酸ビニル含量が重量パーセントで3〜40wt%のエチレン−酢酸ビニル共重合体)、エチレン−プロピレン共重合体(例えば、エチレン含量が重量パーセントで40〜60wt%のエチレン−プロピレン共重合体)、スチレン−ブタジエン共重合体(例えば、スチレン含量が重量パーセントで20〜30wt%のスチレン−ブタジエン共重合体)のいずれかであることが好ましい。

【0029】

また、基材11に含まれる無機充填剤としては、炭酸カルシウム、炭酸マグネシウム、タルクを例示することができ、炭酸カルシウムであることが好ましい。また、基材11に含まれる可塑剤としては、ジオクチルフタレート、ジイソノニルフタレート、ジブチルフタレートを例示することができる。

【0030】

(意匠性フィルム層の構成)

意匠性フィルム層12は、床材1に意匠を付与する目的で基材11の表面に積層される。意匠性フィルム層12を構成するフィルムは、例えば、ポリ塩化ビニルを素材として構成され、更にこのポリ塩化ビニルの素材にモノカラー又は模様が印刷されたフィルムとして設けられる。また、意匠性フィルム層12において、厚みは特に規制はないが、床材1としての物性面への影響が少なくなるように、基材11に比して大幅に薄いものがよく、例えば、0.05〜0.20mm程度のものが好ましい。尚、本実施形態では、意匠性フィルム層12を備える床材1を例にとって説明しているが、意匠性フィルム層12は、必ずしも備えられていなくてもよい。

【0031】

(機能性フィルム層の構成)

機能性フィルム層13は、例えば、透明なフィルムとして設けられ、耐磨耗性、耐傷性、耐候性を改善する目的で、意匠性フィルム層12の表面に対して、即ち、意匠性フィルム層12における基材11に積層される側の面と反対側の面に対して積層される。機能性フィルム層13を構成するフィルムは、例えば、塩化ビニル樹脂に可塑剤や安定剤などが添加された素材により構成される。機能性フィルム層13の厚みは、床材1が使用される用途に応じて適宜設定可能であり、例えば、0.1〜1.0mm程度のものが好ましい。尚、本実施形態では、機能性フィルム層13を備える床材1を例にとって説明しているが、機能性フィルム層13は、必ずしも備えられていなくてもよい。

【0032】

(接着面隣接部の構成)

接着面隣接部14は、基材11の四角形の形状における一辺を構成する端部に沿って延びるように設けられ、基材11のこの端部において段状の部分として設けられている。そして、接着面隣接部14は、基材11の接着面11aに隣接して配置される部分として設けられ、突出部14a、離間対向面14b、垂直面14c、を備えて構成されている。

【0033】

突出部14aは、基材11の端部において、基材11の表面側に偏って、即ち接着面11aとは反対側に偏って、段状に突出した部分として設けられている。そして、この突出部14aは、基材11の四角形形状の一辺を構成する端部に沿って延びるように設けられている。

【0034】

離間対向面14bは、床構造体100の表面100aに基材11が接着された際に、床構造体100の表面100aから離間した状態で接着面11aに対して平行に延びるとともに基材11における床構造体100の表面100aに対向する側に配置される面として設けられている。そして、本実施形態では、離間対向面14bは、突出部14aにおける床構造体100の表面100aに対向する側の面として構成されており、接着面11aに対して平行に延びるとともに基材11の端部に沿って延びるように設けられている。

【0035】

垂直面14cは、接着面11aと離間対向面14bとの間に配置され、基材11の端部における接着面11aと離間対向面14bとに対して垂直な面として構成されている。この垂直面14cも、離間垂直面14bと同様に、基材11の端部に沿って延びるように設けられている。尚、基材11の厚み方向における垂直面14cの寸法は、基材11の厚みの1/4〜3/4程度の寸法であることが好ましい。

【0036】

尚、突出部14aが垂直面14cから突出する長さ寸法は、例えば、1〜5mm程度がよい。突出部14aの長さ寸法が1mm未満の場合、床材1を床構造体100の表面100aから剥がす際に、突出部14aを把持しにくくなる虞がある。一方、突出部14aの長さ寸法は5mmを超える寸法である必要はなく、突出部14aの長さ寸法が5mmを超える場合は、逆に突出部14aがめくれ易くなる虞がある。この場合、床材1が床構造体100の表面100aに接着されている状態で、床上を歩行する歩行者の足などに突出部14aが接触してめくれてしまう虞がある。

【0037】

また、基材11における接着面隣接部14が設けられる端部と反対側の端部は、離間対向面14bと床構造体100の表面100aとの間で区画される空間に対応する部分としての段部15を有する形状に形成されている。この段部15は、基材11の接着面11a側に偏って段状に突出した部分として設けられている。そして、段部15は、基材11の四角形形状の一辺を構成する端部であって、基材11における接着面隣接部14が設けられる端部と反対側の端部に沿って、延びるように設けられている。複数の床材1が隣接して床構造体100の表面100aに設置される際には、隣り合う2つの床材(1、1)のうちの一方の突出部14aと他方の段部15とが組み合わされることになる。

【0038】

(床材の製造方法)

次に、床材1の製造方法について説明する。図4は、床材1の製造工程を示す工程図である。図4に例示されるように、床材1の製造工程としては、例えば、基材形成工程S101と、加熱圧着工程S102と、端部加工工程S103とが順番に行われる。

【0039】

まず、基材形成工程S101においては、熱可塑性樹脂、無機充填剤、可塑剤、安定剤、着色剤が所定の温度に加熱されたロールによって混練される。そして、基材形成工程S101においては、例えば、混練された材料が、互いに逆回転する一対のロール間を通過することにより、所定の厚みの平板状又はシート状の基材11が形成される。尚、基材形成工程S101においては、必ずしも1枚の平板部材又はシート部材として構成された基材11が形成されなくてもよく、積層された状態で基材11を構成する複数枚の平板部材又はシート部材が形成されてもよい。

【0040】

加熱圧着工程S102においては、基材形成工程S101にて形成された基材11の表面に対して意匠性フィルム層12を構成するフィルムが積層され、このフィルムの表面に対して更に機能性フィルム層13を構成するフィルムが積層される。そして、これらの積層体が、プレス機又は熱ロール機により加熱加圧下にて圧着される。尚、基材形成工程S101にて基材11を構成する複数枚の平板部材又はシート部材が形成される場合は、これらの複数枚の平板部材又はシート部材が積層されて構成された基材11の表面に意匠性フィルム層12及び機能性フィルム層13をそれぞれ構成する各フィルムが積層され、これらの積層体が、上記と同様に、加熱加圧下にて圧着される。

【0041】

加熱圧着工程S102における加熱温度としては100〜165℃が好ましい。100℃未満では各層が密着する充分な軟化度が得られず、165℃を超えると圧着される積層体が高温雰囲気で過剰に流動し、所定の密着力が得られないばかりか、所定の厚みを維持できない。積層体を加圧する圧力としては7〜15kg/cm2が好ましく、加熱加圧時間としては1〜40分が好ましい。

【0042】

加熱圧着工程S102にて圧着された後、十分に時間が経過して養生された積層体に対して、端部加工工程S103が行われる。この端部加工工程S103においては、例えば、丸鋸等を有する加工機によって、基材11の四角形の形状における一辺を構成する端部が部分的に削られる加工が行われることにより、接着面隣接部14が形成される。このとき、丸鋸等の加工工具によって一般的な溝加工が行われる作業と同様の作業要領で接着面隣接部14の加工が行われる。即ち、丸鋸等の加工工具が、回転して基材11の端部を削りながらこの端部に沿って相対的に移動することで、突出部14a、離間対向面14b及び垂直面14cが形成される。

【0043】

(床材張替え作業)

次に、床構造体100の表面100aに接着されて固定された床材1が、張替えのために、床構造体100の表面100aから剥がされる作業について説明する。図5は、床材1が床構造体100の表面100aから剥がされる作業を説明するための床材1及び床構造体100の一部の断面を示す断面図である。尚、図5は、床構造体100の表面100aにおいて隣り合って設置された2つの床材(1、1)の各端部の近傍における断面を図示している。

【0044】

図5(a)は、床材1が床構造体100の表面100aから剥がされる前の状態を示している。床材1を剥がす作業を行う際には、作業者は、床材1の接着面隣接部14の突出部14aを把持し、図中において矢印Aで示される方向に、即ち、床構造体100の表面100aから上方に向かって、突出部14aに対して力を加えることになる。

【0045】

上記により、図5(b)に示すように、接着面隣接部14が、隣接する床材1の段部15から離間しながらめくれることになる。そして、作業者は、突出部14aを把持したまま、更に、図5(b)において矢印Bで示される方向に、即ち、床材1を床構造体100の表面100aから引き剥がす方向に向かって、突出部14aをつまみ上げるように、突出部14aに力を加えることになる。

【0046】

そして、図5(c)において矢印Cで示される方向に向かって突出部14aがつまみ上げられることで、床構造体100の表面100aに接着された基材11の接着面11aが床構造体100の表面100aから剥がれることになる。これにより、床材1が徐々に床構造体100の表面100aからめくれ上がるように剥がされることになる。

【0047】

(実施例)

次に、床材1の実施例について説明する。図6は、床材1の実施例における基材11の組成について重量比で示したものである。床材1の実施例では、基材11として、図6に示すように、塩化ビニル樹脂(重合度1000)を100重量部、重質炭酸カルシウムを180重量部、可塑剤(ジオクチルフタレート)を30重量部、三塩基性硫酸鉛を3重量部、二塩基性亜リン酸鉛を1重量部、カーボンを2重量部、ビスアマイドを1重量部それぞれ配合した配合物を準備した。そして、この配合物を180℃に加熱したロールで混練し、厚み3.0mmのシート状の基材11を製造した。

【0048】

また、床材1の実施例においては、意匠性フィルム層12を構成するフィルムとして、厚み0.1mmのポリ塩化ビニル印刷フィルムを用いた。また、機能性フィルム層13を構成するフィルムとして、透明な厚み0.3mmのポリ塩化ビニルフィルム(タツノ化学製Nクリア)を用いた。

【0049】

そして、前述のように製造したシート状の基材11の表面に、上記の意匠性フィルム層12及び機能性フィルム層13を構成する各フィルムを積層し、熱プレス機によって、温度150℃、圧力10kg/cm2で10分間加熱し、加熱圧着された3.2mm×500mm×500mmの積層体を得た。更に、24時間常温で養生した後、丸鋸を有する加工機にて接着面隣接部14を加工した。このとき、基材11の端部について、基材11の厚み方向における垂直面14cの寸法が1.5mmとなるように加工し、突出部14aの長さ寸法が3.0mmとなるように加工した。

【0050】

また、上記の床材1の実施例と比較して実施例の効果を検証するため、比較例としての床材も製作した。この比較例に係る床材の製作においては、実施例に係る床材1の製作の際と同じ基材11と意匠性フィルム層12及び機能性フィルム層13を構成する各フィルムとを用いた。そして、実施例に係る床材1の製作の際と同条件で熱プレス機によって加熱圧着した3.2mm×500mm×500mmの積層体を得、その積層体を24時間常温で養生し、接着面隣接部14を加工しない状態のままの床材として製作した。

【0051】

効果の検証にあたっては、モルタル下地として構成された床構造体100の表面100aの上に床材用接着剤(ヤヨイ化学製アクリル樹脂系エマルション接着剤「プラゾールNP4000」)を塗布し、実施例に係る床材1と比較例に係る床材とをそれぞれ上記のモルタル下地の平滑な表面に接着して固定した。そして、48時間後に、実施例に係る床材1と比較例に係る床材とをそれぞれモルタル下地から剥がした。その結果、比較例に係る床材の場合、モルタル下地と床材との間に治具を無理やりはめ込む形でようやく剥がすことができた。これに対し、実施例に係る床材1の場合、接着面隣接部14の突出部14aをつまんで持ち上げることにより容易にモルタル下地から剥がすことができた。

【0052】

(実施形態の効果)

以上説明したように、本実施形態によると、床材1における基材11の端部に設けられた接着面隣接部14に、床構造100の表面100aから離間した状態で接着面11aに対して平行に延びて基材11における床構造体100の表面100aに対向する側に配置される離間対向面14bが設けられている。このため、床材1の張替えのために床材1を床構造体100の表面100aから剥がす際には、作業者は、離間対向面14bの近傍において接着面隣接部14を把持し、接着面隣接部14を床構造体100の表面100aから引き離すようにして、容易に床材1を床構造体100の表面100aから剥がすことができる。一方、この床材1においては、床構造体100の表面100aに対して接着により固定される際における接着方法の制約がない。このため、必要な固定力を確保可能な種々の接着方法を用いて、この床材1を床構造体100の表面100aに対して接着して固定することができる。これにより、床材1の張替えの際に床材1を床構造体100の表面100aから容易に剥がすことを可能にするために、床材1の床構造体100の表面100aに対する固定力を低下させる必要もない。

【0053】

従って、本実施形態によると、床材1の床構造体100の表面100aに対する固定力を低下させることなく、床材1の張替えの際に床材1を床構造体100の表面100aから容易に剥がすことができる。

【0054】

また、本実施形態によると、接着面11aに平行で基材11の端部に沿って延びる面(離間対向面14b)を有する段状の部分を基材11の端部に設けることで、スペース効率良く簡素な構造で容易に接着面隣接部14を構築することができる。

【0055】

また、本実施形態によると、複数の床材1を床構造体100の表面100aに並べて固定する際に、隣り合う床材(1、1)において、1つの床材1の離間対向面14bと床構造体100の表面100aとの間で区画される空間に対して、他の床材1における接着面隣接部14が設けられる端部と反対側の端部を構成する段部15を嵌め込むように配置することができる。このため、複数の床材1を床構造体100の表面100aに並べて固定する際に、離間対向面14bと床構造体100の表面100aとの間に隙間を形成してしまうことなく、スペース効率よく複数の床材1を固定することができる。

【0056】

(変形例)

以上、本発明の実施形態について説明したが、本発明は前述の実施形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができるものである。例えば、前述の実施形態において例示した変形例の他に、次のような変形例を実施することができる。

【0057】

(1)前述の実施形態では、接着面隣接部が基材の四角形の形状における一辺を構成する端部に沿って延びるように設けられている形態を例にとって説明したが、この通りでなくてもよい。接着面隣接部が、基材の四角形の形状における2辺、又は3辺、或いは4辺を構成する各端部に沿って延びるように設けられている形態の床材を実施してもよい。また、接着面隣接部は、四角形の形状における一辺の全長に亘って延びるように設けられていなくてもよく、所定の辺に沿って部分的に延びるように設けられていてもよい。

【0058】

(2)前述の実施形態では、接着面隣接部が基材の四角形の形状における一辺を構成する端部に沿って設けられ、基材における接着面隣接部が設けられる側と反対側の端部において、他の基材における接着面隣接部に組み合わされる段部が形成されている形態を例にとって説明したが、この通りでなくてもよい。例えば、接着面隣接部が、基材の四角形の形状における隣り合う二辺を構成する各端部に沿って延びるように設けられ、基材における接着面隣接部が設けられる各端部と反対側の各端部が、離間対向面と床構造体の表面との間で区画される空間に対応する部分を有する形状に形成されている形態の床材を実施してもよい。

【0059】

(3)前述の実施形態では、接着面隣接部において、床構造体の表面から離間した状態で接着面に対して平行に延びるとともに床構造体の表面に対向する側に配置される離間対向面が設けられる床材を例にとって説明したが、この通りでなくてもよく、接着面隣接部の形状は種々変更して実施してもよい。図7は、接着面隣接部の形状が異なる床材の変形例を示す図であって、変形例に係る床材が床構造体の表面に設置された状態における床材及び床構造体の一部の断面を示す断面図である。

【0060】

図7(a)に示す変形例に係る床材2は、前述の実施形態に係る床材1と同様に構成される基材11、意匠性フィルム層12及び機能性フィルム層13を備えている。但し、床材2は、接着面隣接部14とは形状が異なる接着面隣接部16を備えている点と、基材11における接着面隣接部16が設けられている側と反対側の端部の形状が段部15とは異なる形状に形成されている点とにおいて、床材1とは構成が異なっている。尚、以下の説明では、前述の実施形態と同様に構成される要素については、図面において同一の符号を付すことで説明を省略し、前述の実施形態と構成が異なる点について説明する。

【0061】

図7(a)に示す床材2における接着面隣接部16は、基材11の四角形の形状における一辺を構成する端部に沿って延びるように設けられている。そして、接着面隣接部16は、基材11の接着面11aに隣接して配置される部分として設けられ、突出部16a及び離間対向面16bを備えて構成されている。突出部16aは、基材11の端部において、基材11の表面側に偏って、即ち接着面11aとは反対側に偏って、切っ先状に尖るように突出した部分として設けられている。そして、この突出部16aは、基材11の四角形形状の一辺を構成する端部に沿って延びるように設けられている。

【0062】

離間対向面16bは、床構造体100の表面100aに基材11が接着された際に、床構造体100の表面100aから離間した状態で接着面11aに対して斜めに傾いて延びるとともに基材11における床構造体100の表面100aに対向する側に配置される面として設けられている。そして、床材2では、離間対向面16bは、突出部16aにおける床構造体100の表面100aに対向する側の面として構成されており、接着面11aに対して斜めに傾いて延びるとともに基材11の端部に沿って延びるように設けられている。

【0063】

また、基材11における接着面隣接部16が設けられる端部と反対側の端部は、離間対向面16bと床構造体100の表面100aとの間で区画される空間に対応する部分としてのテーパ部17を有する形状に形成されている。このテーパ部17は、基材11の接着面11a側に偏って切っ先状に尖るように突出した部分として設けられている。そして、テーパ部17は、基材11の四角形形状の一辺を構成する端部であって、基材11における接着面隣接部16が設けられる端部と反対側の端部に沿って、延びるように設けられている。複数の床材2が隣接して床構造体100の表面100aに設置される際には、隣り合う2つの床材(2、2)のうちの一方の突出部16aと他方のテーパ部17とが組み合わされることになる。

【0064】

また、図7(b)に示す変形例に係る床材3は、前述の実施形態に係る床材1と同様に構成される基材11、意匠性フィルム層12及び機能性フィルム層13を備えている。但し、床材3は、接着面隣接部14とは形状が異なる接着面隣接部18を備えている点と、基材11における接着面隣接部18が設けられている側と反対側の端部の形状が段部15とは異なる形状に形成されている点とにおいて、床材1とは構成が異なっている。尚、以下の説明では、前述の実施形態と同様に構成される要素については、図面において同一の符号を付すことで説明を省略し、前述の実施形態と構成が異なる点について説明する。

【0065】

図7(b)に示す床材3における接着面隣接部18は、基材11の四角形の形状における一辺を構成する端部に沿って延びるように設けられている。そして、接着面隣接部18は、基材11の接着面11aに隣接して配置される部分として設けられ、突出部18a、離間対向面18b、垂直面18cを備えて構成されている。突出部18aは、基材11の端部において、基材11の表面側に偏って、即ち接着面11aとは反対側に偏って、段状に突出した部分として設けられている。そして、この突出部18aは、基材11の四角形形状の一辺を構成する端部に沿って延びるように設けられている。尚、床材3の突出部18aの厚みは、床材1の突出部14aの厚みに比して厚く、基材11の厚み寸法の1/2を超える厚み寸法に設定されている。

【0066】

離間対向面18bは、床構造体100の表面100aに基材11が接着された際に、床構造体100の表面100aから離間した状態で接着面11aに対して平行に延びるとともに基材11における床構造体100の表面100aに対向する側に配置される面として設けられている。そして、床材3では、離間対向面18bは、突出部18aにおける床構造体100の表面100aに対向する側の面として構成されており、接着面11aに対して平行に延びるとともに基材11の端部に沿って延びるように設けられている。床材3が床構造体100の表面100aに固定された状態では、離間対向面18bと床構造体100の表面100aとの間には、空間が区画されることになる。

【0067】

また、基材11における接着面隣接部18が設けられる端部と反対側の端部は、離間対向面18bと床構造体100の表面100aとの間で区画される空間に対応する部分が設けられておらず、平坦な側面を有する形状に形成されている。このため、複数の床材(3、3)が隣接して床構造体100の表面100aに設置される際には、隣り合う2つの床材3のうちの一方における突出部18aと他方における平坦な側面とが当接した状態で、これらの床材3が設置されることになる。

【0068】

図7(a)及び図7(b)に示す変形例に係る床材(2、3)によると、床材(2、3)の張替えのために床材(2、3)を床構造体100の表面100aから剥がす際には、作業者は、離間対向面(16b、18b)の近傍において接着面隣接部(16、18)を把持し、接着面隣接部(16、18)を床構造体100の表面100aから引き離すようにして、容易に床材(2、3)を床構造体100の表面100aから剥がすことができる。一方、この床材(2、3)においては、床構造体100の表面100aに対して接着により固定される際における接着方法の制約がない。このため、必要な固定力を確保可能な種々の接着方法を用いて、この床材(2、3)を床構造体100の表面100aに対して接着して固定することができる。これにより、床材(2、3)の張替えの際に床材(2、3)を床構造体100の表面100aから容易に剥がすことを可能にするために、床材(2、3)の床構造体100の表面100aに対する固定力を低下させる必要もない。よって、床材(2、3)の床構造体100の表面100aに対する固定力を低下させることなく、床材(2、3)の張替えの際に床材(2、3)を床構造体100の表面100aから容易に剥がすことができる。

【0069】

(4)前述の実施形態では、製造工程として、基材形成工程、加熱圧着工程及び端部加工工程が行われる床材の製造方法を例にとって説明したが、この通りでなくてもよく、床材は、他の製造方法によって製造されてもよい。図8は、床材の製造工程の変形例を示す工程図である。図8に示す変形例に係る床材の製造方法においては、製造工程として、チップ充填工程S201と、チップ加熱圧着工程S202と、フィルム加熱圧着工程S203とが順番に行われる。尚、以下の説明では、前述の実施形態と同様に構成される要素については、同一の符号を引用して説明する。

【0070】

まず、チップ充填工程S201においては、熱可塑性樹脂、無機充填剤、可塑剤、安定剤、着色剤が混練されて形成された塊状の材料が粉砕されることで製造されたチップが、基材11の外形に対応した金型内に充填される。この金型は、複数の金型部材が組み合わされることで構成され、内部に充填された上記の材料を密封した状態で加熱圧着可能に構成されている。チップ加熱圧着工程S202においては、上記の金型が所定の温度に加熱されるとともに、内部に充填された熱可塑性樹脂のチップ等の上記の材料が金型によって加圧される。これにより、金型の内部に充填された材料が加熱圧着され、基材11が形成される。尚、前述の金型の内側には、接着面隣接部14の外形に対応する部分が区画されており、チップ加熱圧着工程S202が完了した段階で、接着面隣接部14も形成されることになる。

【0071】

フィルム加熱圧着工程S203においては、チップ加熱圧着工程S202にて形成された基材11の表面に対して意匠性フィルム層12を構成するフィルムが積層され、このフィルムの表面に対して更に機能性フィルム層13を構成するフィルムが積層される。そして、これらの積層体が、プレス機又は熱ロール機により加熱加圧下にて圧着される。フィルム加熱圧着工程S203にて圧着された後、十分に時間が経過して養生されることで、床材1の製造が完了することになる。尚、フィルム加熱圧着工程S203が終了して養生された後に、丸鋸等を有する加工機によって接着面隣接部14の形状を調整する工程が更に行われてもよい。

【産業上の利用可能性】

【0072】

本発明は、住居又は店舗或いはオフィスビルなどの広い分野における床用材料として使用され、床構造体の表面に対して接着されて固定される床材として広く適用することができる。

【符号の説明】

【0073】

1 床材

11 基材

11a 接着面

14 接着面隣接部

14b 離間対向面

100 床構造体

100a 床構造体の表面

【特許請求の範囲】

【請求項1】

床構造体の表面に対して接着されて固定される床材であって、

熱可塑性樹脂を含んで構成されるとともに平板状又はシート状に形成された基材と、

前記基材における端部に設けられるとともに、前記床構造体の表面に対して接着される前記基材の接着面に隣接して配置される接着面隣接部と、

を備え、

前記接着面隣接部は、前記床構造体の表面から離間した状態で前記接着面に対して斜めに傾いて又は平行に延びるとともに前記基材における前記床構造体の表面に対向する側に配置される面として設けられた離間対向面を有していることを特徴とする、床材。

【請求項2】

請求項1に記載の床材であって、

前記基材に含まれる熱可塑性樹脂が、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体、エチレン−プロピレン共重合体、スチレン−ブタジエン共重合体のいずれかであることを特徴とする、床材。

【請求項3】

請求項1又は請求項2に記載の床材であって、

前記接着面隣接部は、前記基材の端部において段状の部分として設けられ、前記離間対向面が、前記接着面に対して平行に延びるとともに前記基材の端部に沿って延びるように設けられていることを特徴とする、床材。

【請求項4】

請求項1又は請求項2に記載の床材であって、

前記離間対向面は、前記接着面に対して斜めに傾いて延びるとともに前記基材の端部に沿って延びるように設けられていることを特徴とする、床材。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載の床材であって、

前記基材は、四角形の平板部材又はシート部材として設けられ、

前記接着面隣接部は、前記基材の四角形の形状における一辺を構成する端部又は隣り合う二辺を構成する各端部に沿って延びるように設けられ、

前記基材における前記接着面隣接部が設けられる端部と反対側の端部は、前記離間対向面と前記床構造体の表面との間で区画される空間に対応する部分を有する形状に形成されていることを特徴とする、床材。

【請求項1】

床構造体の表面に対して接着されて固定される床材であって、

熱可塑性樹脂を含んで構成されるとともに平板状又はシート状に形成された基材と、

前記基材における端部に設けられるとともに、前記床構造体の表面に対して接着される前記基材の接着面に隣接して配置される接着面隣接部と、

を備え、

前記接着面隣接部は、前記床構造体の表面から離間した状態で前記接着面に対して斜めに傾いて又は平行に延びるとともに前記基材における前記床構造体の表面に対向する側に配置される面として設けられた離間対向面を有していることを特徴とする、床材。

【請求項2】

請求項1に記載の床材であって、

前記基材に含まれる熱可塑性樹脂が、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体、エチレン−プロピレン共重合体、スチレン−ブタジエン共重合体のいずれかであることを特徴とする、床材。

【請求項3】

請求項1又は請求項2に記載の床材であって、

前記接着面隣接部は、前記基材の端部において段状の部分として設けられ、前記離間対向面が、前記接着面に対して平行に延びるとともに前記基材の端部に沿って延びるように設けられていることを特徴とする、床材。

【請求項4】

請求項1又は請求項2に記載の床材であって、

前記離間対向面は、前記接着面に対して斜めに傾いて延びるとともに前記基材の端部に沿って延びるように設けられていることを特徴とする、床材。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載の床材であって、

前記基材は、四角形の平板部材又はシート部材として設けられ、

前記接着面隣接部は、前記基材の四角形の形状における一辺を構成する端部又は隣り合う二辺を構成する各端部に沿って延びるように設けられ、

前記基材における前記接着面隣接部が設けられる端部と反対側の端部は、前記離間対向面と前記床構造体の表面との間で区画される空間に対応する部分を有する形状に形成されていることを特徴とする、床材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−92603(P2012−92603A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−241893(P2010−241893)

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000108993)ダイソー株式会社 (229)

【出願人】(510287407)有限会社コーワ (1)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000108993)ダイソー株式会社 (229)

【出願人】(510287407)有限会社コーワ (1)

【Fターム(参考)】

[ Back to top ]