座屈拘束ブレース

【課題】座屈拘束ブレースの性能を向上させ、建物の使用箇所で求められる最適の座屈拘束効果を有する座屈拘束ブレースを提供する。

【解決手段】長尺板状のブレース芯材2と、このブレース芯材2の両面の長手方向のほぼ全長に沿ってそれぞれ配置される座屈拘束部材3、4と、前記両座屈拘束部材3、4同士を、長手方向の任意の複数個所で連結する複数の連結材5とで構成される。

【解決手段】長尺板状のブレース芯材2と、このブレース芯材2の両面の長手方向のほぼ全長に沿ってそれぞれ配置される座屈拘束部材3、4と、前記両座屈拘束部材3、4同士を、長手方向の任意の複数個所で連結する複数の連結材5とで構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、座屈拘束ブレースに関するものである。

【背景技術】

【0002】

座屈拘束ブレースとして特許文献1が従来から知られている。

【0003】

特許文献1に示された座屈拘束ブレースは、長尺板状のブレース芯材に長尺の角形金属筒よりなる第1の座屈拘束部材を外嵌すると共に、ブレース芯材の外面と第1の座屈拘束部材の内面との間に長尺の第2の座屈拘束部材を介装したものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−75281号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の座屈拘束ブレースは、長手方向の各部における座屈拘束力が一定であり、長手方向における座屈変形が集中する箇所の座屈拘束力を座屈変形が小さい箇所の座屈拘束力よりも高めるような構成となっていなかった。

【0006】

このため、座屈変形が集中する箇所の座屈拘束力を確保するには、座屈変形の小さい箇所も座屈変形が集中する箇所の座屈拘束力に合わせる必要があり、座屈拘束部材の重量が増して、取扱いがし難く、また、コストも高くなる。

【0007】

また、建物の複数個所で座屈拘束ブレースが使用されるが、使用箇所毎に、座屈拘束ブレースに求められる座屈拘束性能が異なる。

【0008】

この場合、建物の使用箇所毎に求められる座屈拘束性能の座屈拘束ブレースを形成するには、従来、部材の肉厚の異なる複数種類の座屈拘束ブレースを形成する必要があり、複数種類の座屈拘束ブレースを形成するための部材点数が増大し、コストがアップしてしまう。

【0009】

また、従来は、第2の座屈拘束部材が全長にわたって角形金属筒よりなる第1の座屈拘束部材で拘束されるので、長尺板状のブレース芯材と第2座屈拘束部材との間の隙間寸法を任意に設定することはできず、座屈拘束性能を変えることができないという問題がある。

【0010】

更に、従来は、長尺板状のブレース芯材の幅方向の両端部が、角形金属筒よりなる第1の座屈拘束部材に近接対向し、ブレース芯材の面内変形が拘束され、面外方向の変形が進展し、ブレース芯材の破断のリスクが大きくなる。

【0011】

また、従来は、ブレース芯材が長尺の角形金属筒よりなる第1の座屈拘束部材で覆われるので、損傷・変形度合いを目で確認することができないという問題がある。

【0012】

本発明は、上記の従来の問題点に鑑みて発明したもので、座屈拘束ブレースの性能を向上させ、建物の使用箇所で求められる最適の座屈拘束力とすることが可能な座屈拘束ブレースを提供するにある。

【課題を解決するための手段】

【0013】

本発明の座屈拘束ブレースは、長尺板状のブレース芯材と、このブレース芯材の両面の長手方向のほぼ全長に沿ってそれぞれ配置される座屈拘束部材と、前記両座屈拘束部材同士を、長手方向の任意の複数個所で連結する複数の連結材とで構成されることを特徴とする。

【0014】

また、前記両座屈拘束部材同士を前記連結材で連結するに当り、前記ブレース芯材と座屈拘束部材との間の隙間寸法を任意に設定することが好ましい。

【0015】

また、前記ブレース芯材の幅方向の両端が、前記両座屈拘束部材の幅方向の両端間に位置して外部に露出していることが好ましい。

【発明の効果】

【0016】

本発明は、連結材による両座屈拘束部材の長手方向の連結位置や、隣合う連結材間の寸法を任意に設定することで、同じ部材を用いて座屈拘束ブレースの性能を向上させ、建物の使用箇所で求められる最適の座屈拘束効果を有する座屈拘束ブレースを提供することが可能となる。

【図面の簡単な説明】

【0017】

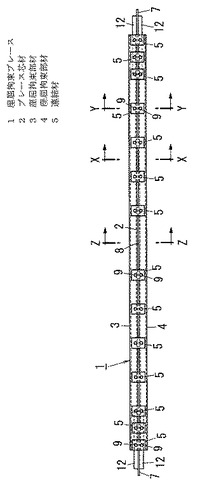

【図1】本発明の座屈拘束ブレースの正面図である。

【図2】同上の平面図である。

【図3】同上の図1のX−X線の拡大断面図である。

【図4】同上の図1のY−Y線の拡大断面図である。

【図5】同上の図1のZ−Z線の拡大断面図である。

【図6】同上の他の実施形態の正面図である。

【図7】同上の平面図である。

【図8】同上の更に他の実施形態の正面図である。

【図9】同上の平面図である。

【図10】(a)(b)は同上の連結材が更に異なる例を示す側面図及び平面図である。

【図11】(a)(b)は同上の連結材が異なる例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明を添付図面に示す実施形態に基づいて説明する。

【0019】

図1〜図9には本発明の一実施形態が示してある。

【0020】

座屈拘束ブレース1は、長尺板状のブレース芯材2と、このブレース芯材2の両面の長手方向のほぼ全長に沿ってそれぞれ配置される座屈拘束部材3、4と、両座屈拘束部材3、4同士を、長手方向の任意の複数個所で連結する複数の連結材5とで構成している。

【0021】

長尺板状のブレース芯材2は、炭素鋼、ステンレス鋼、合金鋼などの鉄鋼により形成しているが、必ずしもこれにのみ限定されず、他の種々の材質(例えば、アルミニウム等)により形成してもよい。この長尺のブレース芯材2の両端部は、建物の構造材(耐力壁フレーム、柱、梁等)に接続するための接続部7となっている。

【0022】

ブレース芯材2の両面の長手方向の両端部の幅方向の中間部には長手方向と平行に補強材12が固着してある。

【0023】

座屈拘束部材3、4は、図3〜図5の実施形態においては、断面コ字状の開口の両端縁部に縁片6を突設した長尺のコ字形金属材であり、炭素鋼、ステンレス鋼、合金鋼、あるいはアルミニウム等他の材質よりなる。

【0024】

この座屈拘束部材3、4の長さ寸法は、ブレース芯材2の長さ寸法から両端部の接続部7の長さ寸法を差し引いた長さとなっている。また、座屈拘束部材3、4の幅寸法は、ブレース芯材2の幅寸法より少し長くなっている。

【0025】

連結材5は、図1〜図9に示す実施形態においては、幅の狭い短尺の金属板であり、炭素鋼、ステンレス鋼、合金鋼などの鉄鋼、あるいは、アルミニウム等の材質よりなる。

【0026】

座屈拘束部材3、4は、それぞれブレース芯材2の両面にブレース芯材2の長手方向に沿って配置し、両座屈拘束部材3、4同士を複数の連結材5により長手方向の複数個所で連結することで座屈拘束ブレース1を構成する。

【0027】

本実施形態では、幅の狭い短尺の金属板よりなる連結材5を、両座屈拘束部材3、4の側面片10に跨るように架け渡し、ボルト、溶接、リベット、接着等の固着手段9で側面片10に固着することで、両座屈拘束部材3、4を連結材5で連結する。

【0028】

固着手段9による連結材5の側面片10への固着位置は、座屈拘束部材3、4の側面片10のブレース芯材2側の端部近傍とし、図4における寸法mを短くするのが好ましい。

【0029】

つまり、ブレース芯材2の曲げ変形を座屈拘束部材3、4で負担するため、座屈拘束部材3、4には曲げ応力が働き、座屈拘束部材3、4の曲げ方向の端縁(つまり側面片10のブレース芯材2から離れた方の端部)付近において、固着手段9により連結材5を側面片10に固着すると連結材5、固着手段9に大きな曲げ応力が作用する。

【0030】

しかし、前記のように固着手段9による連結材5の側面片10への固着位置を、座屈拘束部材3、4の側面片10のブレース芯材2側の端部近傍とすることで、曲げ変形方向の中心近傍で固着され、寸法mが短くなり、連結材5、固着手段9に大きな曲げ応力が作用しない。このため、連結材5、固着手段9を構成する材料の強度を低減でき、合理的な座屈拘束ブレース1の提供が可能となる。

【0031】

このように組立構成された座屈拘束ブレース1は、ブレース芯材2の長手方向の両端部の接続部7が、両座屈拘束部材3、4の長手方向の両端部よりも突出する。また、ブレース芯材2の長手方向の両端部に設けた補強材12の後端部が座屈拘束部材3、4の縁片6間に位置し、補強材12の前端部が座屈拘束部材3、4の長手方向の端部よりも突出する。

【0032】

また、両座屈拘束部材3、4の幅方向の両端がブレース芯材2の幅方向の両端よりも少し外側方に突出するように位置する。また、両座屈拘束部材3、4の縁片6がそれぞれブレース芯材2の両面に近接対向する。

【0033】

両座屈拘束部材3、4同士を長手方向の任意の複数個所において連結材5で連結するに当り、形成する座屈拘束ブレース1の座屈性能が目的の座屈性能となるように、長手方向における複数の連結材5の連結位置、連結材5の数、隣接する連結材5間の寸法を設定する。

【0034】

すなわち座屈拘束ブレース1は、長手方向の全長において同じ波長の座屈拘束を起こすことが理想的であるが、一般的に長手方向の端部の接続部7近傍で座屈変形が集中する。したがって、図1、図2に示すように、座屈変形が集中する長手方向の端部近傍を連結材5で連結し、更に、この長手方向の端部近傍に連結材5を密に配置して連結する。つまり長手方向の端部近傍においては、長手方向の他の箇所よりも隣合う連結材5間の長さ寸法を短くする。

【0035】

このようにすることで、座屈変形が集中する長手方向の端部近傍における座屈拘束効果を高め、理想的な波長の座屈変形を起こし、エネルギーの吸収効果を高めることができる座屈拘束ブレース1を形成することが可能となる。

【0036】

また、座屈拘束ブレース1は、建物の複数個所で使用され、使用箇所毎に座屈拘束ブレース1に求められる座屈拘束性能が異なる。

【0037】

しかし、本実施形態においては、例えば、図6、図7、又は図8、図9のように、複数の連結材5による連結箇所、隣合う連結材5間の長さ寸法、連結材5の数を調整することで、座屈拘束性能を調整し、使用箇所に適した座屈拘束性能の座屈拘束ブレース1を形成できる。図6、図7の実施形態の座屈拘束ブレース1、又は図8、図9の実施形態の座屈拘束ブレース1は、図1、図2の実施形態の座屈拘束ブレース1に比べ、座屈拘束性能を低減するように調整した例である。

【0038】

この場合、連結材5による連結箇所、隣合う連結材5間の長さ寸法、連結材5の数を調整するだけで、同一部材を用いてそれぞれの使用箇所に適した座屈拘束性能とすることができる。

【0039】

これにより、ブレース芯材2、座屈拘束部材3、4、連結材5として肉厚等の異なるものを複数種類用意する必要がなく、少ない部材点数、低コストで、使用箇所に適した座屈拘束ブレース1を簡単に形成できる。

【0040】

また、本実施形態においては、両座屈拘束部材3、4と連結材5を固着手段9により連結するに当り、ブレース芯材2と座屈拘束部材3、4との間の隙間寸法を任意に設定することが可能である。

【0041】

ところで、座屈拘束ブレース1はブレース芯材2と座屈拘束部材3、4との間の隙間寸法により性能が変わる。一般的には、上記隙間がゼロ又は過小である場合は、ブレース芯材2と座屈拘束部材3、4間に大きな摩擦力が生じるため、座屈拘束部材3、4が軸方向力を負担し、ブレース芯材2の性能は十分に発揮できない。他方、隙間が過大である場合は、ブレース芯材2の座屈変形が大きくなり、損傷部位が集中し、疲労性能が低下する。

【0042】

ここで、本実施形態は、前記のように、両座屈拘束部材3、4と連結材5を固着手段9により連結する際、ブレース芯材2と座屈拘束部材3、4との間の隙間寸法を任意に設定することが可能なので、前記隙間寸法を容易に調整して、高性能の座屈拘束ブレースを形成することが可能となる。

【0043】

なお、ブレース芯材2と両座屈拘束部材3、4は、長手方向の一箇所において移動しないように固定してあり、一箇所の固定箇所以外においては長手方向において相互に相対的移動が可能となっている。

【0044】

これにより、座屈拘束ブレース1を起立姿勢又は斜め姿勢にした場合、ブレース芯材2に対して座屈拘束部材3、4が長手方向に自重でずり落ちたりしない。

【0045】

ブレース芯材2と両座屈拘束部材3、4は、長手方向の一箇所において移動しないように固定するに当り、図1、図2、図5、図6、図8においては、長手方向の中間位置において溶接8で固定している例を示しているが必ずしもこれにのみ限定されない。

【0046】

例えば、複数個所の連結材5による連結箇所のうち一つの連結材5の連結箇所においては、ブレース芯材2と座屈拘束部材3、4との間の隙間寸法をゼロとして圧接することで固定してもよい。また、他の固定手段であってもよい。

【0047】

更に、固定位置は長手方向の中間位置のみに限定されず、長手方向の他の位置であってもよい。

【0048】

ブレース芯材2が左右上下対称断面(正方形、円等)でない座屈拘束ブレース1は圧縮力を受けた場合、一般的に面外方向(弱軸方向)に座屈変形を起こす。但し、面外方向に座屈変形が進展すると、ブレース芯材2が破断するリスクが大きくなる。

【0049】

しかし、本実施形態において、ブレース芯材2の面外方向においては、前記のように両座屈拘束部材3、4で効果的に座屈拘束を行うと共に、ブレース芯材2の幅方向の両端を連結材5が位置する部位以外で露出させている。

【0050】

このため、圧縮力を受けた場合、面外方向の座屈変形が抑制され、面内方向へも座屈変形をさせることが可能となり、ブレース芯材2の破断のリスクが低減でき、エネルギー吸収効果を高めることができる。

【0051】

また、ブレース芯材2の幅方向の両端を連結材5が位置する部位以外で露出させているので、連結材5が配置されていない部位において、ブレース芯材2の変形を常時外部から目視確認することができる。これにより、ブレース芯材2の損傷及び変形状況を容易に確認することができる。これにより、座屈拘束ブレース1の交換の要否の判断が容易にできる。また、座屈拘束部材3、4の効果を目視確認できるため、座屈拘束ブレース1が、座屈拘束されないブレースより高性能であることを顧客にわかり易く訴求することができる。

【0052】

図10(a)(b)には連結材5を用いて連結する他の実施形態が示してある。本実施形態において、連結材5を短尺の金属板で構成することは前述の図1の実施形態と同じであるが、本実施形態では、短尺の金属板よりなる連結材5として幅の異なるものを使用している。

【0053】

つまり、図1、図2のように座屈拘束部材3、4の長手方向における連結材5を密に配置する部位(つまり隣合う連結材5間の寸法が短い部位)においては、図10(a)(b)のように幅が広い連結材5を用い、密に配置しない部位においては幅が狭い連結材5を用いる。また、幅が広い連結材5は固着手段9による固着箇所の数も増やす。

【0054】

本実施形態では、密に配置する部位における連結材5の取付けが簡略化する。

【0055】

また図11(a)(b)には連結材5を用いて連結する他の実施形態が示してある。本実施形態においては、連結材5を短尺のコ字状金属材で形成した例である。

【0056】

図11(a)においては、コ字状金属材よりなる連結材5を、両座屈拘束部材3、4のうち一方の座屈拘束部材3側から外嵌して両側片11を一方の座屈拘束部材3の両側面片10から他方の座屈拘束部材4の両側面片10にわたるように架け渡し、両側片11を両座屈拘束部材3、4の両側面片10にそれぞれ固着手段9で固着している。

【0057】

また、図11(b)においては、コ字状金属材よりなる連結材5を、両座屈拘束部材3、4のうち一方の座屈拘束部材3側から外嵌して両側片11を一方の座屈拘束部材3の両側面片10から他方の座屈拘束部材4の両側面片10にわたるように架け渡し、両側片11の両先端部を他方の座屈拘束部材4の両側面片10に固着手段9で固着している。

【0058】

この図11(a)(b)の実施形態では、連結材5でコ字状金属材よりなる連結材5で両座屈拘束部材3、4を連結することで、板状の連結材5に比べて連結が容易に行える。

【0059】

なお、座屈拘束部材3、4の断面形状は添付図面の例にのみ限定されず、角形金属筒であってもよく、また、コ字状金属材であってもよい。なお、コ字状金属材の場合、ブレース芯材2の両面にそれぞれ座屈拘束部材3、4のウェブが近接対向するように配置する。

【0060】

また、両座屈拘束部材3、4は同じ断面形状でもよく、異なる断面形状でもよい。

【符号の説明】

【0061】

1 座屈拘束ブレース

2 ブレース芯材

3 座屈拘束部材

4 座屈拘束部材

5 連結材

【技術分野】

【0001】

本発明は、座屈拘束ブレースに関するものである。

【背景技術】

【0002】

座屈拘束ブレースとして特許文献1が従来から知られている。

【0003】

特許文献1に示された座屈拘束ブレースは、長尺板状のブレース芯材に長尺の角形金属筒よりなる第1の座屈拘束部材を外嵌すると共に、ブレース芯材の外面と第1の座屈拘束部材の内面との間に長尺の第2の座屈拘束部材を介装したものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−75281号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の座屈拘束ブレースは、長手方向の各部における座屈拘束力が一定であり、長手方向における座屈変形が集中する箇所の座屈拘束力を座屈変形が小さい箇所の座屈拘束力よりも高めるような構成となっていなかった。

【0006】

このため、座屈変形が集中する箇所の座屈拘束力を確保するには、座屈変形の小さい箇所も座屈変形が集中する箇所の座屈拘束力に合わせる必要があり、座屈拘束部材の重量が増して、取扱いがし難く、また、コストも高くなる。

【0007】

また、建物の複数個所で座屈拘束ブレースが使用されるが、使用箇所毎に、座屈拘束ブレースに求められる座屈拘束性能が異なる。

【0008】

この場合、建物の使用箇所毎に求められる座屈拘束性能の座屈拘束ブレースを形成するには、従来、部材の肉厚の異なる複数種類の座屈拘束ブレースを形成する必要があり、複数種類の座屈拘束ブレースを形成するための部材点数が増大し、コストがアップしてしまう。

【0009】

また、従来は、第2の座屈拘束部材が全長にわたって角形金属筒よりなる第1の座屈拘束部材で拘束されるので、長尺板状のブレース芯材と第2座屈拘束部材との間の隙間寸法を任意に設定することはできず、座屈拘束性能を変えることができないという問題がある。

【0010】

更に、従来は、長尺板状のブレース芯材の幅方向の両端部が、角形金属筒よりなる第1の座屈拘束部材に近接対向し、ブレース芯材の面内変形が拘束され、面外方向の変形が進展し、ブレース芯材の破断のリスクが大きくなる。

【0011】

また、従来は、ブレース芯材が長尺の角形金属筒よりなる第1の座屈拘束部材で覆われるので、損傷・変形度合いを目で確認することができないという問題がある。

【0012】

本発明は、上記の従来の問題点に鑑みて発明したもので、座屈拘束ブレースの性能を向上させ、建物の使用箇所で求められる最適の座屈拘束力とすることが可能な座屈拘束ブレースを提供するにある。

【課題を解決するための手段】

【0013】

本発明の座屈拘束ブレースは、長尺板状のブレース芯材と、このブレース芯材の両面の長手方向のほぼ全長に沿ってそれぞれ配置される座屈拘束部材と、前記両座屈拘束部材同士を、長手方向の任意の複数個所で連結する複数の連結材とで構成されることを特徴とする。

【0014】

また、前記両座屈拘束部材同士を前記連結材で連結するに当り、前記ブレース芯材と座屈拘束部材との間の隙間寸法を任意に設定することが好ましい。

【0015】

また、前記ブレース芯材の幅方向の両端が、前記両座屈拘束部材の幅方向の両端間に位置して外部に露出していることが好ましい。

【発明の効果】

【0016】

本発明は、連結材による両座屈拘束部材の長手方向の連結位置や、隣合う連結材間の寸法を任意に設定することで、同じ部材を用いて座屈拘束ブレースの性能を向上させ、建物の使用箇所で求められる最適の座屈拘束効果を有する座屈拘束ブレースを提供することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の座屈拘束ブレースの正面図である。

【図2】同上の平面図である。

【図3】同上の図1のX−X線の拡大断面図である。

【図4】同上の図1のY−Y線の拡大断面図である。

【図5】同上の図1のZ−Z線の拡大断面図である。

【図6】同上の他の実施形態の正面図である。

【図7】同上の平面図である。

【図8】同上の更に他の実施形態の正面図である。

【図9】同上の平面図である。

【図10】(a)(b)は同上の連結材が更に異なる例を示す側面図及び平面図である。

【図11】(a)(b)は同上の連結材が異なる例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明を添付図面に示す実施形態に基づいて説明する。

【0019】

図1〜図9には本発明の一実施形態が示してある。

【0020】

座屈拘束ブレース1は、長尺板状のブレース芯材2と、このブレース芯材2の両面の長手方向のほぼ全長に沿ってそれぞれ配置される座屈拘束部材3、4と、両座屈拘束部材3、4同士を、長手方向の任意の複数個所で連結する複数の連結材5とで構成している。

【0021】

長尺板状のブレース芯材2は、炭素鋼、ステンレス鋼、合金鋼などの鉄鋼により形成しているが、必ずしもこれにのみ限定されず、他の種々の材質(例えば、アルミニウム等)により形成してもよい。この長尺のブレース芯材2の両端部は、建物の構造材(耐力壁フレーム、柱、梁等)に接続するための接続部7となっている。

【0022】

ブレース芯材2の両面の長手方向の両端部の幅方向の中間部には長手方向と平行に補強材12が固着してある。

【0023】

座屈拘束部材3、4は、図3〜図5の実施形態においては、断面コ字状の開口の両端縁部に縁片6を突設した長尺のコ字形金属材であり、炭素鋼、ステンレス鋼、合金鋼、あるいはアルミニウム等他の材質よりなる。

【0024】

この座屈拘束部材3、4の長さ寸法は、ブレース芯材2の長さ寸法から両端部の接続部7の長さ寸法を差し引いた長さとなっている。また、座屈拘束部材3、4の幅寸法は、ブレース芯材2の幅寸法より少し長くなっている。

【0025】

連結材5は、図1〜図9に示す実施形態においては、幅の狭い短尺の金属板であり、炭素鋼、ステンレス鋼、合金鋼などの鉄鋼、あるいは、アルミニウム等の材質よりなる。

【0026】

座屈拘束部材3、4は、それぞれブレース芯材2の両面にブレース芯材2の長手方向に沿って配置し、両座屈拘束部材3、4同士を複数の連結材5により長手方向の複数個所で連結することで座屈拘束ブレース1を構成する。

【0027】

本実施形態では、幅の狭い短尺の金属板よりなる連結材5を、両座屈拘束部材3、4の側面片10に跨るように架け渡し、ボルト、溶接、リベット、接着等の固着手段9で側面片10に固着することで、両座屈拘束部材3、4を連結材5で連結する。

【0028】

固着手段9による連結材5の側面片10への固着位置は、座屈拘束部材3、4の側面片10のブレース芯材2側の端部近傍とし、図4における寸法mを短くするのが好ましい。

【0029】

つまり、ブレース芯材2の曲げ変形を座屈拘束部材3、4で負担するため、座屈拘束部材3、4には曲げ応力が働き、座屈拘束部材3、4の曲げ方向の端縁(つまり側面片10のブレース芯材2から離れた方の端部)付近において、固着手段9により連結材5を側面片10に固着すると連結材5、固着手段9に大きな曲げ応力が作用する。

【0030】

しかし、前記のように固着手段9による連結材5の側面片10への固着位置を、座屈拘束部材3、4の側面片10のブレース芯材2側の端部近傍とすることで、曲げ変形方向の中心近傍で固着され、寸法mが短くなり、連結材5、固着手段9に大きな曲げ応力が作用しない。このため、連結材5、固着手段9を構成する材料の強度を低減でき、合理的な座屈拘束ブレース1の提供が可能となる。

【0031】

このように組立構成された座屈拘束ブレース1は、ブレース芯材2の長手方向の両端部の接続部7が、両座屈拘束部材3、4の長手方向の両端部よりも突出する。また、ブレース芯材2の長手方向の両端部に設けた補強材12の後端部が座屈拘束部材3、4の縁片6間に位置し、補強材12の前端部が座屈拘束部材3、4の長手方向の端部よりも突出する。

【0032】

また、両座屈拘束部材3、4の幅方向の両端がブレース芯材2の幅方向の両端よりも少し外側方に突出するように位置する。また、両座屈拘束部材3、4の縁片6がそれぞれブレース芯材2の両面に近接対向する。

【0033】

両座屈拘束部材3、4同士を長手方向の任意の複数個所において連結材5で連結するに当り、形成する座屈拘束ブレース1の座屈性能が目的の座屈性能となるように、長手方向における複数の連結材5の連結位置、連結材5の数、隣接する連結材5間の寸法を設定する。

【0034】

すなわち座屈拘束ブレース1は、長手方向の全長において同じ波長の座屈拘束を起こすことが理想的であるが、一般的に長手方向の端部の接続部7近傍で座屈変形が集中する。したがって、図1、図2に示すように、座屈変形が集中する長手方向の端部近傍を連結材5で連結し、更に、この長手方向の端部近傍に連結材5を密に配置して連結する。つまり長手方向の端部近傍においては、長手方向の他の箇所よりも隣合う連結材5間の長さ寸法を短くする。

【0035】

このようにすることで、座屈変形が集中する長手方向の端部近傍における座屈拘束効果を高め、理想的な波長の座屈変形を起こし、エネルギーの吸収効果を高めることができる座屈拘束ブレース1を形成することが可能となる。

【0036】

また、座屈拘束ブレース1は、建物の複数個所で使用され、使用箇所毎に座屈拘束ブレース1に求められる座屈拘束性能が異なる。

【0037】

しかし、本実施形態においては、例えば、図6、図7、又は図8、図9のように、複数の連結材5による連結箇所、隣合う連結材5間の長さ寸法、連結材5の数を調整することで、座屈拘束性能を調整し、使用箇所に適した座屈拘束性能の座屈拘束ブレース1を形成できる。図6、図7の実施形態の座屈拘束ブレース1、又は図8、図9の実施形態の座屈拘束ブレース1は、図1、図2の実施形態の座屈拘束ブレース1に比べ、座屈拘束性能を低減するように調整した例である。

【0038】

この場合、連結材5による連結箇所、隣合う連結材5間の長さ寸法、連結材5の数を調整するだけで、同一部材を用いてそれぞれの使用箇所に適した座屈拘束性能とすることができる。

【0039】

これにより、ブレース芯材2、座屈拘束部材3、4、連結材5として肉厚等の異なるものを複数種類用意する必要がなく、少ない部材点数、低コストで、使用箇所に適した座屈拘束ブレース1を簡単に形成できる。

【0040】

また、本実施形態においては、両座屈拘束部材3、4と連結材5を固着手段9により連結するに当り、ブレース芯材2と座屈拘束部材3、4との間の隙間寸法を任意に設定することが可能である。

【0041】

ところで、座屈拘束ブレース1はブレース芯材2と座屈拘束部材3、4との間の隙間寸法により性能が変わる。一般的には、上記隙間がゼロ又は過小である場合は、ブレース芯材2と座屈拘束部材3、4間に大きな摩擦力が生じるため、座屈拘束部材3、4が軸方向力を負担し、ブレース芯材2の性能は十分に発揮できない。他方、隙間が過大である場合は、ブレース芯材2の座屈変形が大きくなり、損傷部位が集中し、疲労性能が低下する。

【0042】

ここで、本実施形態は、前記のように、両座屈拘束部材3、4と連結材5を固着手段9により連結する際、ブレース芯材2と座屈拘束部材3、4との間の隙間寸法を任意に設定することが可能なので、前記隙間寸法を容易に調整して、高性能の座屈拘束ブレースを形成することが可能となる。

【0043】

なお、ブレース芯材2と両座屈拘束部材3、4は、長手方向の一箇所において移動しないように固定してあり、一箇所の固定箇所以外においては長手方向において相互に相対的移動が可能となっている。

【0044】

これにより、座屈拘束ブレース1を起立姿勢又は斜め姿勢にした場合、ブレース芯材2に対して座屈拘束部材3、4が長手方向に自重でずり落ちたりしない。

【0045】

ブレース芯材2と両座屈拘束部材3、4は、長手方向の一箇所において移動しないように固定するに当り、図1、図2、図5、図6、図8においては、長手方向の中間位置において溶接8で固定している例を示しているが必ずしもこれにのみ限定されない。

【0046】

例えば、複数個所の連結材5による連結箇所のうち一つの連結材5の連結箇所においては、ブレース芯材2と座屈拘束部材3、4との間の隙間寸法をゼロとして圧接することで固定してもよい。また、他の固定手段であってもよい。

【0047】

更に、固定位置は長手方向の中間位置のみに限定されず、長手方向の他の位置であってもよい。

【0048】

ブレース芯材2が左右上下対称断面(正方形、円等)でない座屈拘束ブレース1は圧縮力を受けた場合、一般的に面外方向(弱軸方向)に座屈変形を起こす。但し、面外方向に座屈変形が進展すると、ブレース芯材2が破断するリスクが大きくなる。

【0049】

しかし、本実施形態において、ブレース芯材2の面外方向においては、前記のように両座屈拘束部材3、4で効果的に座屈拘束を行うと共に、ブレース芯材2の幅方向の両端を連結材5が位置する部位以外で露出させている。

【0050】

このため、圧縮力を受けた場合、面外方向の座屈変形が抑制され、面内方向へも座屈変形をさせることが可能となり、ブレース芯材2の破断のリスクが低減でき、エネルギー吸収効果を高めることができる。

【0051】

また、ブレース芯材2の幅方向の両端を連結材5が位置する部位以外で露出させているので、連結材5が配置されていない部位において、ブレース芯材2の変形を常時外部から目視確認することができる。これにより、ブレース芯材2の損傷及び変形状況を容易に確認することができる。これにより、座屈拘束ブレース1の交換の要否の判断が容易にできる。また、座屈拘束部材3、4の効果を目視確認できるため、座屈拘束ブレース1が、座屈拘束されないブレースより高性能であることを顧客にわかり易く訴求することができる。

【0052】

図10(a)(b)には連結材5を用いて連結する他の実施形態が示してある。本実施形態において、連結材5を短尺の金属板で構成することは前述の図1の実施形態と同じであるが、本実施形態では、短尺の金属板よりなる連結材5として幅の異なるものを使用している。

【0053】

つまり、図1、図2のように座屈拘束部材3、4の長手方向における連結材5を密に配置する部位(つまり隣合う連結材5間の寸法が短い部位)においては、図10(a)(b)のように幅が広い連結材5を用い、密に配置しない部位においては幅が狭い連結材5を用いる。また、幅が広い連結材5は固着手段9による固着箇所の数も増やす。

【0054】

本実施形態では、密に配置する部位における連結材5の取付けが簡略化する。

【0055】

また図11(a)(b)には連結材5を用いて連結する他の実施形態が示してある。本実施形態においては、連結材5を短尺のコ字状金属材で形成した例である。

【0056】

図11(a)においては、コ字状金属材よりなる連結材5を、両座屈拘束部材3、4のうち一方の座屈拘束部材3側から外嵌して両側片11を一方の座屈拘束部材3の両側面片10から他方の座屈拘束部材4の両側面片10にわたるように架け渡し、両側片11を両座屈拘束部材3、4の両側面片10にそれぞれ固着手段9で固着している。

【0057】

また、図11(b)においては、コ字状金属材よりなる連結材5を、両座屈拘束部材3、4のうち一方の座屈拘束部材3側から外嵌して両側片11を一方の座屈拘束部材3の両側面片10から他方の座屈拘束部材4の両側面片10にわたるように架け渡し、両側片11の両先端部を他方の座屈拘束部材4の両側面片10に固着手段9で固着している。

【0058】

この図11(a)(b)の実施形態では、連結材5でコ字状金属材よりなる連結材5で両座屈拘束部材3、4を連結することで、板状の連結材5に比べて連結が容易に行える。

【0059】

なお、座屈拘束部材3、4の断面形状は添付図面の例にのみ限定されず、角形金属筒であってもよく、また、コ字状金属材であってもよい。なお、コ字状金属材の場合、ブレース芯材2の両面にそれぞれ座屈拘束部材3、4のウェブが近接対向するように配置する。

【0060】

また、両座屈拘束部材3、4は同じ断面形状でもよく、異なる断面形状でもよい。

【符号の説明】

【0061】

1 座屈拘束ブレース

2 ブレース芯材

3 座屈拘束部材

4 座屈拘束部材

5 連結材

【特許請求の範囲】

【請求項1】

長尺板状のブレース芯材と、このブレース芯材の両面の長手方向のほぼ全長に沿ってそれぞれ配置される座屈拘束部材と、前記両座屈拘束部材同士を、長手方向の任意の複数個所で連結する複数の連結材とで構成される座屈拘束ブレース。

【請求項2】

前記両座屈拘束部材同士を前記連結材で連結するに当り、前記ブレース芯材と座屈拘束部材との間の隙間寸法を任意に設定することを特徴とする請求項1記載の座屈拘束ブレース。

【請求項3】

前記ブレース芯材の幅方向の両端が、前記両座屈拘束部材の幅方向の両端間に位置して外部に露出していることを特徴とする請求項1又は請求項2記載の座屈拘束ブレース。

【請求項1】

長尺板状のブレース芯材と、このブレース芯材の両面の長手方向のほぼ全長に沿ってそれぞれ配置される座屈拘束部材と、前記両座屈拘束部材同士を、長手方向の任意の複数個所で連結する複数の連結材とで構成される座屈拘束ブレース。

【請求項2】

前記両座屈拘束部材同士を前記連結材で連結するに当り、前記ブレース芯材と座屈拘束部材との間の隙間寸法を任意に設定することを特徴とする請求項1記載の座屈拘束ブレース。

【請求項3】

前記ブレース芯材の幅方向の両端が、前記両座屈拘束部材の幅方向の両端間に位置して外部に露出していることを特徴とする請求項1又は請求項2記載の座屈拘束ブレース。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−28937(P2013−28937A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165075(P2011−165075)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000004673)パナホーム株式会社 (319)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000004673)パナホーム株式会社 (319)

【Fターム(参考)】

[ Back to top ]