廃セメント微粉末を用いた合成炭酸カルシウムの製造方法

【課題】コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末を用いて、純度の高い合成炭酸カルシウムを製造する方法を提供すること。

【解決手段】本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、第2の工程で得られた溶液に炭酸ガスを導通させる、又は、溶液に炭酸アンモニウム水溶液を滴下することにより炭酸カルシウムを析出させる第3の工程からなる。

【解決手段】本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、第2の工程で得られた溶液に炭酸ガスを導通させる、又は、溶液に炭酸アンモニウム水溶液を滴下することにより炭酸カルシウムを析出させる第3の工程からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃セメント微粉末から炭酸カルシウムを製造する方法に関する。

【背景技術】

【0002】

近年、解体された鉄筋コンクリート構造物等の建物から分離して取り出されたコンクリート廃材を再利用するために、コンクリート廃材から高品質の再生骨材を製造し、これを一般のコンクリート構造に利用することが検討されている。各種の破砕処理装置によって高次処理を行ってコンクリート廃材から再生骨材を製造する際、破砕された骨材に付着したセメント水和物が取り除かれ、セメント硬化物を主体とする多量の微粉末(以下、これを「廃セメント微粉末」という)が発生する。この再生骨材を製造する過程において二次副産物として発生する廃セメント微粉末は、これまでほとんどが産業廃棄物として扱われてきたが、近年、各分野で再利用することが検討されるようになった。その一例として、廃セメント微粉末を軟弱粘性土地盤の地盤改良材として再利用することが特許文献1に開示されている。

【0003】

【特許文献1】特開2003−206527号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に示されているように、廃セメント微粉末を地盤改良材として再利用することで、従来よりも廃棄物量を減らすことが可能となる一方、高度成長期に建設されたコンクリート構造物が今後建替え時期を迎え、コンクリート廃材の増加が予想されることから、廃セメント微粉末のさらなる再利用技術を検討する必要がある。廃セメント微粉末はカルシウムの含有量が高いことから、廃セメント微粉末から炭酸カルシウムを製造することが有望である。炭酸カルシウムはシーリング材やプラスチックの充填材等、工業的な利用価値が極めて高い素材であるから、廃セメント微粉末から炭酸カルシウムを製造できれば、廃セメント微粉末の有効利用が促進される。しかしながら、廃セメント微粉末にはカルシウム以外にも多種多様な不純物が混入しており、これらを除去しないことには純度の高い炭酸カルシウムは得られず、その用途はタイルやブロック等の建材等に限定されてしまう。これらのタイルやブロックは既製品と比べてコスト高になるか、あるいは品質が劣るものであり、わざわざ手間をかけて炭酸カルシウムを合成する利点がないのが実状である。従って、廃セメントから製造した炭酸カルシウムを有効利用するためには、合成する炭酸カルシウムの純度を高くする必要がある。

【0005】

本発明は、上記の点に鑑み、コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末を用いて、純度の高い合成炭酸カルシウムを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から合成炭酸カルシウムを製造する方法であって、前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、前記第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、前記第2の工程で得られた溶液に炭酸ガスを導通させることにより、炭酸カルシウムを析出させる第3の工程からなることを特徴とする。

ことを特徴とする。

【0007】

また、本発明の請求項2の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から合成炭酸カルシウムを製造する方法であって、前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、前記第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、前記第2の工程で得られた溶液に炭酸アンモニウム水溶液を滴下することにより、炭酸カルシウムを析出させる第3の工程からなることを特徴とする。

【0008】

また、本発明の請求項3の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、上記請求項1又は2において、前記第1の工程において、廃セメント微粉末を塩酸溶液に溶解させた溶液のpHを2.0以下に調整することを特徴とする。

【0009】

また、本発明の請求項4の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、上記請求項1又は2において、前記第1の工程において前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去した後に、得られた溶液を100℃で加熱することによりケイ酸ゲルを促進的に析出させ、前記溶液からケイ酸ゲルを分離した後に、第2の工程を行うことを特徴とする。

【0010】

また、本発明の請求項5の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、上記請求項4において、前記第1の工程において前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去した後に得られた溶液を加熱する温度を100℃とすることを特徴とする。

【発明の効果】

【0011】

本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法によれば、上記の第1〜第3の工程を経ることにより、廃セメント微粉末の不純物が除去され、純度の高い合成炭酸カルシウムを得ることができる。さらに、得られた合成炭酸カルシウムは、分散性や充填性が良好なバテライト型を高い割合で含むことから、建材のみならず様々な用途に利用することが可能となる。その結果、これまで産業廃棄物として扱われてきた廃セメント微粉末の利用が促進され、廃棄物量を低減させることができる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法について詳細に説明する。

【0013】

本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、建物の解体によって発生するコンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から、不純物を分離することによって、合成炭酸カルシウム(以下、省略して「炭酸カルシウム」という)を製造する方法である。本発明で用いる廃セメント微粉末は、破砕したコンクリート廃材をすりもみ機械を用いて骨材表面に付着したセメント分を除去し、篩等を用いて粗骨材、細骨材、廃セメント微粉末に分離する方法である。廃セメント微粉末とともに得られた再生粗骨材及び再生細骨材は、従来の骨材と同等の品質を有し、一般の構造コンクリートの骨材として使用される。

【0014】

図1は、本発明の廃セメント微粉末を利用した合成炭酸カルシウムの製造方法の手順を概略的に示したものである。初めに、廃セメント微粉末を塩酸に溶解させる(第1の工程)。塩酸濃度は廃セメント微粉末が十分に溶解する濃度であればよい。但し、廃セメント微粉末は、溶解するとアルカリ性を示すため、溶液のpHは2.0を超えないようにするのが好ましい。溶液のpHが2.5〜3.0程度になると、セメントに元々含まれている鉄分がゲル化するため、塩酸の濃度と投入できる廃セメント微粉末の量は、pHの値で管理する必要がある。

【0015】

この廃セメント微粉末の塩酸溶液を十分に攪拌し、廃セメント微粉末を塩酸溶液に溶解させると、塩酸に溶けない不純物が沈殿する。これは、主にコンクリートに使われている骨材に由来する細かいカスであり、成分は雲母、長石、磁鉄鉱(砂鉄)などの鉱物である。これらの不溶不純物をろ過・除去すると、鮮やかな黄色の透明溶液となる。

【0016】

この溶液を密閉容器に移し、オーブンで加熱すると、白色半透明のゲル状物質が析出する。これは元々セメントに含まれるシリカ成分が時間とともにゲル化したものであり、ほぼ純粋なケイ酸(SiO2)のゲルである。これをろ過することによって、黄色の透明溶液からケイ酸ゲルを分離する。なお、ケイ酸のゲル化速度は、塩酸溶液に溶解した廃セメント微粉末の濃度と、溶液を加熱する温度に依存し、温度と濃度が高いほどゲル化が促進される。例えば、塩酸溶液500mLに対して廃セメント微粉末を25.0g溶解させた場合にケイ酸のゲル化に要する時間は、加熱する温度が40℃で6日、60℃で4日、80℃で2日、100℃で16時間〜18時間である。なお、100℃を超えた場合には、水分の蒸発を抑えるため、耐圧容器にする必要がある。

【0017】

次に、分離した黄色の透明溶液にアンモニア水を少しずつ滴下して、pHを上げていく(第2の工程)。溶液のpHが2.5〜3.0程度となると、溶液が褐色に変色し、全体がゲル化する。これは、セメントに元々含まれる鉄及びアルミニウム等の金属が水酸化物としてゲル化したものである。このままアンモニア水の滴下を続け、液性をアルカリ性とし、鉄分のゲルと溶液を分離する。分離した溶液は、無色透明である。

【0018】

次に、この無色透明の溶液に、炭酸ガス(CO2)を導通させる(第3の工程)。溶液全体にCO2が溶解し、炭酸化すると白色の炭酸カルシウムが析出する。このCO2の導通による炭酸カルシウムの析出は、工業的に用いられている方法であるが、炭酸化に時間が掛かるため、反応時間を短縮するために、CO2を導通させる替りに、溶液に炭酸アンモニウム水溶液を滴下することによって炭酸カルシウムを析出させてもよい。

【0019】

上記方法により、不純物が除去された炭酸カルシウムを得る。また、X線回折により、得られた炭酸カルシウムが、バテライト型とカルサイト型の混合した炭酸カルシウムである結果を得た。バテライト型は、他の結晶構造であるカルサイト型及びアラゴナイト型と比べて不安定であるが、球状であることから、他の2結晶構造と比べて分散性、充填性等が良好であり、例えば塗料、ゴム、プラスチック用の顔料、充填料として用いた場合に、塗工性や充填性の向上が期待できるものである。従って、上記工程により得られた炭酸カルシウムは、シーリング材や塩化ビニルシート等の有機建材の充填材や、塗料のフィラー等に用いることが可能である。

【0020】

なお、第1の工程で塩酸に溶解しなかった骨材微細分は、雲母や長石等の反応性に乏しい結晶性鉱物のため、洗浄すれば利用用途がある。また、第1の工程で得られたケイ酸ゲルは乾燥剤として用いることができる。第2の工程で得られた鉄分のゲルは、ゲル化の際に他の様々な金属イオンやケイ素を閉じ込めて沈殿しているため、乾燥・粉末化しても有効な用途を探すのは難しいが、元の廃セメント微粉末に対してこの鉄分のゲル粉末は重量で5〜6%であるから、廃棄物処理量を減らす効果はある。

【0021】

また、上記の方法では、第1の工程において、廃セメント微粉末を溶解させた塩酸溶液を100℃で加熱することによってケイ酸ゲルを得たが、ケイ酸ゲルを得る必要がない場合には、このケイ酸ゲルの分離工程を省略してもよい。この場合、廃セメント微粉末を塩酸に溶解させて骨材微細分を除去した後、第2の工程に進み、アンモニア水でpHを2.5〜3.0とすれば、鉄分と一緒にゲル化、沈殿、分離をすることができる。

【0022】

さらに、鉄分の分離工程を省略する場合は、塩化アンモニア水を80℃近くに加熱して、アンモニア水を溶液からガス化、放出させることによって、pH4程度の弱塩酸溶液として、廃セメント微粉末を溶解する方法もある。これらの方法でも、炭酸カルシウムを析出することは可能であるが、骨材の微細分に加えて、鉄分、アルミニウム分が溶解しなくなる分、不溶残分が多くなるため、これらの乾燥・廃棄にかかるエネルギーはその分、多くなることになる。

【実施例】

【0023】

以下、実施例により本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法について具体的に説明する。

【0024】

(試験に使用した微粉末)

試験に用いた廃セメント微粉末は、実現場で発生したコンクリートガラを300℃で加熱し、すりもみ機械を用いて粗・細骨材を採取した際に排出された廃セメント微粉末を、0.15mmの篩にかけたものであり、粒径数μm〜0.15mm程度、比表面積は4000〜7000cm2/g程度である。廃セメント微粉末の成分内訳を表1に示す。表1に示すように、廃セメント微粉末は、骨材の微細分であるケイ素を多く含有する。

【0025】

【表1】

【0026】

工程1(微粉末の溶解)

2mol/Lの塩酸500mLに対して廃セメント微粉末25.0gを、5.0gずつに分けて添加し、十分に溶解させるため、約18時間の攪拌を行った。溶解初期の温度は30℃前後であり、溶解に伴う発熱によって溶液の温度は約45℃まで上昇した。以下、一連の工程は室温30℃前後の環境下で行い、特に温度管理は行っていない。

【0027】

廃セメント微粉末は不溶残分が多く、この不溶残分をろ過・洗浄し、乾燥させた粉末を分析したところ、骨材に由来する石英、長石類、雲母及び磁鉄鉱であった。

【0028】

廃セメント微粉末の不溶残分をろ過し、透明な黄色の溶液を得た。この透明な黄色の塩酸溶液を蓋付きの試験管に密封し、100℃で加熱すると、16〜18時間で全体がゲル化した。これをろ過・分離し、蒸留水で攪拌・洗浄を繰り返して遠心分離することにより、白色半透明のゲル状物質を得た。表2にEPMAによるゲル状物質の成分分析結果を示す。表2に示すように、このゲル状物質はセメント水和物に由来する成分であり、ケイ酸が95%を占める。これは、C−S−H(カルシウムシリケート水和物)が塩酸に溶解し、酸性溶液中でシリカ分がゲル化したものと考えられる。

【0029】

【表2】

【0030】

工程2(アンモニア水による中和)

シリカ分を分離した透明な黄色の溶液は、pH0.1以下である。これに濃度28%のアンモニア水を徐々に滴下していくと、pH1を超えたあたりから部分的に白い半透明の粒が見え始め、pH2あたりから赤褐色のゲル状となり、pH3あたりで急激に流動性を失った。

【0031】

この赤褐色のゲルを遠心分離機で溶液と分け、数回純水で攪拌・洗浄を繰返し、乾燥させた。表3にEPMAによる赤褐色ゲルの成分分析の結果を示す。廃セメント微粉末には、セメントに由来する鉄とアルミニウムが含まれており、Fe3+イオンはpH2あたりから、Al3+イオンはpH3あたりから不溶性水酸化物を作る性質がある。アンモニア水による溶液のゲル化は、塩酸に溶解したFe3+とAl3+がpHの上昇とともに赤褐色のFe(OH)3及び白色のAl(OH)3が沈殿したものである。

【0032】

【表3】

【0033】

工程3(溶液の炭酸化)

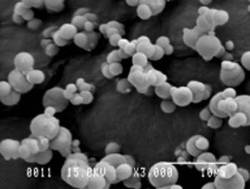

赤褐色ゲルを分離した溶液にCO2を細かい泡状として吹き込み、炭酸化を進めると、溶液が徐々に白濁し始めた。溶液を十分に白濁させた後に析出物を分離し、得られた透明の溶液にCO2を吹き込む作業を繰返し、溶液が濁らなくなるまで行った。この作業によって得られた白色沈殿(炭酸カルシウム)を乾燥した。得られた白色析出物のEPMAによる成分内訳を表4に示す。表4から、酸化物として換算した場合、酸化カルシウムが89.9%を占めており、得られた炭酸カルシウムの純度が高いことが分かる。また、得られた炭酸カルシウムの電子顕微鏡による写真を図2に示す。図2に示すように、廃セメント微粉末から得られた炭酸カルシウムの結晶はカルサイト型とバテライト型の混合物となっている。カルサイト型及びバテライト型いずれの結晶も大きさが不揃いであり、粒径は4μm〜10μm程度である。

【0034】

【表4】

【0035】

また、反応を短時間に完了するために、上記工程においてCO2を吹き込む替りに、濃度10%の炭酸アンモニウム水溶液を徐々に滴下する方法も実施した。炭酸アンモニウム水溶液を滴下する方法によって得られた炭酸カルシウムの結晶の電子顕微鏡による写真を図3に示す。炭酸アンモニウム滴下法では、図3に示すように炭酸カルシウムの結晶はほとんどが球状であり、その粒径は約2〜4μm程度で、比較的揃っている。

【0036】

以上説明したように、本実施例の廃セメントを用いた合成炭酸カルシウムの製造方法によれば、上記第1〜第3の工程を経ることにより、廃セメント微粉末から、元々骨材に含まれていた鉱物やセメント分に含まれていたケイ酸、鉄・アルミニウム等の不純物を除去することによって、純度の高い合成炭酸カルシウムが得られる。しかも、得られた合成炭酸カルシウムは、分散性や充填性が良好なバテライト型を高い割合で含むから、建材のみならず様々な用途に利用することが可能となる。その結果、これまで産業廃棄物として扱われてきた廃セメント微粉末の利用が促進され、廃棄物量を低減させることができる。

【0037】

また、従来の合成炭酸カルシウムの工業的製造方法(炭酸ガス法)では、石灰石を1000度以上で焼成して生石灰とし、これを水と反応させ石灰乳とし、これに石灰石を焼成する際に発生する炭酸ガスを導通させることにより炭酸カルシウムを析出させていた。すなわち、従来の合成炭酸カルシウムの製造方法では、石灰石を焼成するのに膨大な熱エネルギーが必要であった。これに対して本実施例のように、一度水和硬化したコンクリートから発生した廃セメント微粉末からカルシウム成分をイオン化するのは比較的小さいエネルギーで可能である。従って、本実施例の合成炭酸カルシウムの製造方法によれば、従来の工業的な炭酸カルシウムの製造方法における石灰石の焼成が不要であり、熱エネルギーを削減することができる。また、製造プラントを首都圏近隣の臨海部等に設置できれば、これまで鉱山から都心へ輸送していた炭酸カルシウムを、都心近辺で製造することが可能になるから、輸送コストを削減することができるとともに、本来CO2を固定化している石灰石の採掘量を低減することができる。

【0038】

なお、上記実施例の第3の工程では、アンモニア溶液にCO2を導通させたが、CO2の替りに、CO2を含む混合ガスを用いてもよい。例えば、燃焼排ガスや高炉ガス等、CO2を含む排ガスを導通させることもできる。これにより、排ガスに含まれるCO2を炭酸カルシウムに固定化することができるため、地球温暖化ガスのひとつである炭酸ガスの排出量を削減し地球環境の保全にも寄与することができる。

【0039】

また、上記第1の工程では、純度の高い塩酸を使用したが、これに替えて、製鉄や塩化ビニール等の製造過程で発生する廃塩酸を使用することも可能である。また、第2の工程で使用したアンモニアは反応によって消費されないので、反応過程によってガス化したアンモニアを回収して再利用することも可能である。

【産業上の利用可能性】

【0040】

本発明の廃セメントを用いた合成炭酸カルシウムの製造方法によれば、廃セメント微粉末を利用が促進され、廃棄物量を低減させることができる。

【図面の簡単な説明】

【0041】

【図1】図1は、本発明の実施例の手順を示す図である。

【図2】図2は、本発明の実施例により得られた合成炭酸カルシウムの結晶の電子顕微鏡写真である。

【図3】図3は、本発明の実施例により得られた合成炭酸カルシウムの結晶の電子顕微鏡写真である。

【技術分野】

【0001】

本発明は、廃セメント微粉末から炭酸カルシウムを製造する方法に関する。

【背景技術】

【0002】

近年、解体された鉄筋コンクリート構造物等の建物から分離して取り出されたコンクリート廃材を再利用するために、コンクリート廃材から高品質の再生骨材を製造し、これを一般のコンクリート構造に利用することが検討されている。各種の破砕処理装置によって高次処理を行ってコンクリート廃材から再生骨材を製造する際、破砕された骨材に付着したセメント水和物が取り除かれ、セメント硬化物を主体とする多量の微粉末(以下、これを「廃セメント微粉末」という)が発生する。この再生骨材を製造する過程において二次副産物として発生する廃セメント微粉末は、これまでほとんどが産業廃棄物として扱われてきたが、近年、各分野で再利用することが検討されるようになった。その一例として、廃セメント微粉末を軟弱粘性土地盤の地盤改良材として再利用することが特許文献1に開示されている。

【0003】

【特許文献1】特開2003−206527号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に示されているように、廃セメント微粉末を地盤改良材として再利用することで、従来よりも廃棄物量を減らすことが可能となる一方、高度成長期に建設されたコンクリート構造物が今後建替え時期を迎え、コンクリート廃材の増加が予想されることから、廃セメント微粉末のさらなる再利用技術を検討する必要がある。廃セメント微粉末はカルシウムの含有量が高いことから、廃セメント微粉末から炭酸カルシウムを製造することが有望である。炭酸カルシウムはシーリング材やプラスチックの充填材等、工業的な利用価値が極めて高い素材であるから、廃セメント微粉末から炭酸カルシウムを製造できれば、廃セメント微粉末の有効利用が促進される。しかしながら、廃セメント微粉末にはカルシウム以外にも多種多様な不純物が混入しており、これらを除去しないことには純度の高い炭酸カルシウムは得られず、その用途はタイルやブロック等の建材等に限定されてしまう。これらのタイルやブロックは既製品と比べてコスト高になるか、あるいは品質が劣るものであり、わざわざ手間をかけて炭酸カルシウムを合成する利点がないのが実状である。従って、廃セメントから製造した炭酸カルシウムを有効利用するためには、合成する炭酸カルシウムの純度を高くする必要がある。

【0005】

本発明は、上記の点に鑑み、コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末を用いて、純度の高い合成炭酸カルシウムを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から合成炭酸カルシウムを製造する方法であって、前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、前記第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、前記第2の工程で得られた溶液に炭酸ガスを導通させることにより、炭酸カルシウムを析出させる第3の工程からなることを特徴とする。

ことを特徴とする。

【0007】

また、本発明の請求項2の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から合成炭酸カルシウムを製造する方法であって、前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、前記第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、前記第2の工程で得られた溶液に炭酸アンモニウム水溶液を滴下することにより、炭酸カルシウムを析出させる第3の工程からなることを特徴とする。

【0008】

また、本発明の請求項3の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、上記請求項1又は2において、前記第1の工程において、廃セメント微粉末を塩酸溶液に溶解させた溶液のpHを2.0以下に調整することを特徴とする。

【0009】

また、本発明の請求項4の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、上記請求項1又は2において、前記第1の工程において前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去した後に、得られた溶液を100℃で加熱することによりケイ酸ゲルを促進的に析出させ、前記溶液からケイ酸ゲルを分離した後に、第2の工程を行うことを特徴とする。

【0010】

また、本発明の請求項5の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、上記請求項4において、前記第1の工程において前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去した後に得られた溶液を加熱する温度を100℃とすることを特徴とする。

【発明の効果】

【0011】

本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法によれば、上記の第1〜第3の工程を経ることにより、廃セメント微粉末の不純物が除去され、純度の高い合成炭酸カルシウムを得ることができる。さらに、得られた合成炭酸カルシウムは、分散性や充填性が良好なバテライト型を高い割合で含むことから、建材のみならず様々な用途に利用することが可能となる。その結果、これまで産業廃棄物として扱われてきた廃セメント微粉末の利用が促進され、廃棄物量を低減させることができる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法について詳細に説明する。

【0013】

本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法は、建物の解体によって発生するコンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から、不純物を分離することによって、合成炭酸カルシウム(以下、省略して「炭酸カルシウム」という)を製造する方法である。本発明で用いる廃セメント微粉末は、破砕したコンクリート廃材をすりもみ機械を用いて骨材表面に付着したセメント分を除去し、篩等を用いて粗骨材、細骨材、廃セメント微粉末に分離する方法である。廃セメント微粉末とともに得られた再生粗骨材及び再生細骨材は、従来の骨材と同等の品質を有し、一般の構造コンクリートの骨材として使用される。

【0014】

図1は、本発明の廃セメント微粉末を利用した合成炭酸カルシウムの製造方法の手順を概略的に示したものである。初めに、廃セメント微粉末を塩酸に溶解させる(第1の工程)。塩酸濃度は廃セメント微粉末が十分に溶解する濃度であればよい。但し、廃セメント微粉末は、溶解するとアルカリ性を示すため、溶液のpHは2.0を超えないようにするのが好ましい。溶液のpHが2.5〜3.0程度になると、セメントに元々含まれている鉄分がゲル化するため、塩酸の濃度と投入できる廃セメント微粉末の量は、pHの値で管理する必要がある。

【0015】

この廃セメント微粉末の塩酸溶液を十分に攪拌し、廃セメント微粉末を塩酸溶液に溶解させると、塩酸に溶けない不純物が沈殿する。これは、主にコンクリートに使われている骨材に由来する細かいカスであり、成分は雲母、長石、磁鉄鉱(砂鉄)などの鉱物である。これらの不溶不純物をろ過・除去すると、鮮やかな黄色の透明溶液となる。

【0016】

この溶液を密閉容器に移し、オーブンで加熱すると、白色半透明のゲル状物質が析出する。これは元々セメントに含まれるシリカ成分が時間とともにゲル化したものであり、ほぼ純粋なケイ酸(SiO2)のゲルである。これをろ過することによって、黄色の透明溶液からケイ酸ゲルを分離する。なお、ケイ酸のゲル化速度は、塩酸溶液に溶解した廃セメント微粉末の濃度と、溶液を加熱する温度に依存し、温度と濃度が高いほどゲル化が促進される。例えば、塩酸溶液500mLに対して廃セメント微粉末を25.0g溶解させた場合にケイ酸のゲル化に要する時間は、加熱する温度が40℃で6日、60℃で4日、80℃で2日、100℃で16時間〜18時間である。なお、100℃を超えた場合には、水分の蒸発を抑えるため、耐圧容器にする必要がある。

【0017】

次に、分離した黄色の透明溶液にアンモニア水を少しずつ滴下して、pHを上げていく(第2の工程)。溶液のpHが2.5〜3.0程度となると、溶液が褐色に変色し、全体がゲル化する。これは、セメントに元々含まれる鉄及びアルミニウム等の金属が水酸化物としてゲル化したものである。このままアンモニア水の滴下を続け、液性をアルカリ性とし、鉄分のゲルと溶液を分離する。分離した溶液は、無色透明である。

【0018】

次に、この無色透明の溶液に、炭酸ガス(CO2)を導通させる(第3の工程)。溶液全体にCO2が溶解し、炭酸化すると白色の炭酸カルシウムが析出する。このCO2の導通による炭酸カルシウムの析出は、工業的に用いられている方法であるが、炭酸化に時間が掛かるため、反応時間を短縮するために、CO2を導通させる替りに、溶液に炭酸アンモニウム水溶液を滴下することによって炭酸カルシウムを析出させてもよい。

【0019】

上記方法により、不純物が除去された炭酸カルシウムを得る。また、X線回折により、得られた炭酸カルシウムが、バテライト型とカルサイト型の混合した炭酸カルシウムである結果を得た。バテライト型は、他の結晶構造であるカルサイト型及びアラゴナイト型と比べて不安定であるが、球状であることから、他の2結晶構造と比べて分散性、充填性等が良好であり、例えば塗料、ゴム、プラスチック用の顔料、充填料として用いた場合に、塗工性や充填性の向上が期待できるものである。従って、上記工程により得られた炭酸カルシウムは、シーリング材や塩化ビニルシート等の有機建材の充填材や、塗料のフィラー等に用いることが可能である。

【0020】

なお、第1の工程で塩酸に溶解しなかった骨材微細分は、雲母や長石等の反応性に乏しい結晶性鉱物のため、洗浄すれば利用用途がある。また、第1の工程で得られたケイ酸ゲルは乾燥剤として用いることができる。第2の工程で得られた鉄分のゲルは、ゲル化の際に他の様々な金属イオンやケイ素を閉じ込めて沈殿しているため、乾燥・粉末化しても有効な用途を探すのは難しいが、元の廃セメント微粉末に対してこの鉄分のゲル粉末は重量で5〜6%であるから、廃棄物処理量を減らす効果はある。

【0021】

また、上記の方法では、第1の工程において、廃セメント微粉末を溶解させた塩酸溶液を100℃で加熱することによってケイ酸ゲルを得たが、ケイ酸ゲルを得る必要がない場合には、このケイ酸ゲルの分離工程を省略してもよい。この場合、廃セメント微粉末を塩酸に溶解させて骨材微細分を除去した後、第2の工程に進み、アンモニア水でpHを2.5〜3.0とすれば、鉄分と一緒にゲル化、沈殿、分離をすることができる。

【0022】

さらに、鉄分の分離工程を省略する場合は、塩化アンモニア水を80℃近くに加熱して、アンモニア水を溶液からガス化、放出させることによって、pH4程度の弱塩酸溶液として、廃セメント微粉末を溶解する方法もある。これらの方法でも、炭酸カルシウムを析出することは可能であるが、骨材の微細分に加えて、鉄分、アルミニウム分が溶解しなくなる分、不溶残分が多くなるため、これらの乾燥・廃棄にかかるエネルギーはその分、多くなることになる。

【実施例】

【0023】

以下、実施例により本発明の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法について具体的に説明する。

【0024】

(試験に使用した微粉末)

試験に用いた廃セメント微粉末は、実現場で発生したコンクリートガラを300℃で加熱し、すりもみ機械を用いて粗・細骨材を採取した際に排出された廃セメント微粉末を、0.15mmの篩にかけたものであり、粒径数μm〜0.15mm程度、比表面積は4000〜7000cm2/g程度である。廃セメント微粉末の成分内訳を表1に示す。表1に示すように、廃セメント微粉末は、骨材の微細分であるケイ素を多く含有する。

【0025】

【表1】

【0026】

工程1(微粉末の溶解)

2mol/Lの塩酸500mLに対して廃セメント微粉末25.0gを、5.0gずつに分けて添加し、十分に溶解させるため、約18時間の攪拌を行った。溶解初期の温度は30℃前後であり、溶解に伴う発熱によって溶液の温度は約45℃まで上昇した。以下、一連の工程は室温30℃前後の環境下で行い、特に温度管理は行っていない。

【0027】

廃セメント微粉末は不溶残分が多く、この不溶残分をろ過・洗浄し、乾燥させた粉末を分析したところ、骨材に由来する石英、長石類、雲母及び磁鉄鉱であった。

【0028】

廃セメント微粉末の不溶残分をろ過し、透明な黄色の溶液を得た。この透明な黄色の塩酸溶液を蓋付きの試験管に密封し、100℃で加熱すると、16〜18時間で全体がゲル化した。これをろ過・分離し、蒸留水で攪拌・洗浄を繰り返して遠心分離することにより、白色半透明のゲル状物質を得た。表2にEPMAによるゲル状物質の成分分析結果を示す。表2に示すように、このゲル状物質はセメント水和物に由来する成分であり、ケイ酸が95%を占める。これは、C−S−H(カルシウムシリケート水和物)が塩酸に溶解し、酸性溶液中でシリカ分がゲル化したものと考えられる。

【0029】

【表2】

【0030】

工程2(アンモニア水による中和)

シリカ分を分離した透明な黄色の溶液は、pH0.1以下である。これに濃度28%のアンモニア水を徐々に滴下していくと、pH1を超えたあたりから部分的に白い半透明の粒が見え始め、pH2あたりから赤褐色のゲル状となり、pH3あたりで急激に流動性を失った。

【0031】

この赤褐色のゲルを遠心分離機で溶液と分け、数回純水で攪拌・洗浄を繰返し、乾燥させた。表3にEPMAによる赤褐色ゲルの成分分析の結果を示す。廃セメント微粉末には、セメントに由来する鉄とアルミニウムが含まれており、Fe3+イオンはpH2あたりから、Al3+イオンはpH3あたりから不溶性水酸化物を作る性質がある。アンモニア水による溶液のゲル化は、塩酸に溶解したFe3+とAl3+がpHの上昇とともに赤褐色のFe(OH)3及び白色のAl(OH)3が沈殿したものである。

【0032】

【表3】

【0033】

工程3(溶液の炭酸化)

赤褐色ゲルを分離した溶液にCO2を細かい泡状として吹き込み、炭酸化を進めると、溶液が徐々に白濁し始めた。溶液を十分に白濁させた後に析出物を分離し、得られた透明の溶液にCO2を吹き込む作業を繰返し、溶液が濁らなくなるまで行った。この作業によって得られた白色沈殿(炭酸カルシウム)を乾燥した。得られた白色析出物のEPMAによる成分内訳を表4に示す。表4から、酸化物として換算した場合、酸化カルシウムが89.9%を占めており、得られた炭酸カルシウムの純度が高いことが分かる。また、得られた炭酸カルシウムの電子顕微鏡による写真を図2に示す。図2に示すように、廃セメント微粉末から得られた炭酸カルシウムの結晶はカルサイト型とバテライト型の混合物となっている。カルサイト型及びバテライト型いずれの結晶も大きさが不揃いであり、粒径は4μm〜10μm程度である。

【0034】

【表4】

【0035】

また、反応を短時間に完了するために、上記工程においてCO2を吹き込む替りに、濃度10%の炭酸アンモニウム水溶液を徐々に滴下する方法も実施した。炭酸アンモニウム水溶液を滴下する方法によって得られた炭酸カルシウムの結晶の電子顕微鏡による写真を図3に示す。炭酸アンモニウム滴下法では、図3に示すように炭酸カルシウムの結晶はほとんどが球状であり、その粒径は約2〜4μm程度で、比較的揃っている。

【0036】

以上説明したように、本実施例の廃セメントを用いた合成炭酸カルシウムの製造方法によれば、上記第1〜第3の工程を経ることにより、廃セメント微粉末から、元々骨材に含まれていた鉱物やセメント分に含まれていたケイ酸、鉄・アルミニウム等の不純物を除去することによって、純度の高い合成炭酸カルシウムが得られる。しかも、得られた合成炭酸カルシウムは、分散性や充填性が良好なバテライト型を高い割合で含むから、建材のみならず様々な用途に利用することが可能となる。その結果、これまで産業廃棄物として扱われてきた廃セメント微粉末の利用が促進され、廃棄物量を低減させることができる。

【0037】

また、従来の合成炭酸カルシウムの工業的製造方法(炭酸ガス法)では、石灰石を1000度以上で焼成して生石灰とし、これを水と反応させ石灰乳とし、これに石灰石を焼成する際に発生する炭酸ガスを導通させることにより炭酸カルシウムを析出させていた。すなわち、従来の合成炭酸カルシウムの製造方法では、石灰石を焼成するのに膨大な熱エネルギーが必要であった。これに対して本実施例のように、一度水和硬化したコンクリートから発生した廃セメント微粉末からカルシウム成分をイオン化するのは比較的小さいエネルギーで可能である。従って、本実施例の合成炭酸カルシウムの製造方法によれば、従来の工業的な炭酸カルシウムの製造方法における石灰石の焼成が不要であり、熱エネルギーを削減することができる。また、製造プラントを首都圏近隣の臨海部等に設置できれば、これまで鉱山から都心へ輸送していた炭酸カルシウムを、都心近辺で製造することが可能になるから、輸送コストを削減することができるとともに、本来CO2を固定化している石灰石の採掘量を低減することができる。

【0038】

なお、上記実施例の第3の工程では、アンモニア溶液にCO2を導通させたが、CO2の替りに、CO2を含む混合ガスを用いてもよい。例えば、燃焼排ガスや高炉ガス等、CO2を含む排ガスを導通させることもできる。これにより、排ガスに含まれるCO2を炭酸カルシウムに固定化することができるため、地球温暖化ガスのひとつである炭酸ガスの排出量を削減し地球環境の保全にも寄与することができる。

【0039】

また、上記第1の工程では、純度の高い塩酸を使用したが、これに替えて、製鉄や塩化ビニール等の製造過程で発生する廃塩酸を使用することも可能である。また、第2の工程で使用したアンモニアは反応によって消費されないので、反応過程によってガス化したアンモニアを回収して再利用することも可能である。

【産業上の利用可能性】

【0040】

本発明の廃セメントを用いた合成炭酸カルシウムの製造方法によれば、廃セメント微粉末を利用が促進され、廃棄物量を低減させることができる。

【図面の簡単な説明】

【0041】

【図1】図1は、本発明の実施例の手順を示す図である。

【図2】図2は、本発明の実施例により得られた合成炭酸カルシウムの結晶の電子顕微鏡写真である。

【図3】図3は、本発明の実施例により得られた合成炭酸カルシウムの結晶の電子顕微鏡写真である。

【特許請求の範囲】

【請求項1】

コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から合成炭酸カルシウムを製造する方法であって、

前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、

前記第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、

前記第2の工程で得られた溶液に炭酸ガスを導通させることにより、炭酸カルシウムを析出させる第3の工程からなることを特徴とする廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項2】

コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から合成炭酸カルシウムを製造する方法であって、

前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、

前記第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、

前記第2の工程で得られた溶液に炭酸アンモニウム水溶液を滴下することにより、炭酸カルシウムを析出させる第3の工程からなることを特徴とする廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項3】

前記第1の工程において、前記廃セメント微粉末を塩酸溶液に溶解させた溶液のpHを2.0以下に調整することを特徴とする請求項1又は2に記載の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項4】

前記第1の工程において前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去した後に、得られた溶液を加熱することによりケイ酸ゲルを析出させ、前記溶液からケイ酸ゲルを分離した後に、第2の工程を行うことを特徴とする請求項1から3のいずれか一つに記載の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項5】

前記第1の工程において前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去した後に得られた溶液を加熱する温度を100℃とすることを特徴とする請求項4に記載の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項1】

コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から合成炭酸カルシウムを製造する方法であって、

前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、

前記第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、

前記第2の工程で得られた溶液に炭酸ガスを導通させることにより、炭酸カルシウムを析出させる第3の工程からなることを特徴とする廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項2】

コンクリート廃材から再生骨材を取り出す過程において排出される廃セメント微粉末から合成炭酸カルシウムを製造する方法であって、

前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去する第1の工程と、

前記第1の工程で得られた溶液にアンモニア水を滴下し、溶液のpHを2.0〜3.0に調整することにより、溶液中の金属イオンを水酸化物として沈殿させて除去する第2の工程と、

前記第2の工程で得られた溶液に炭酸アンモニウム水溶液を滴下することにより、炭酸カルシウムを析出させる第3の工程からなることを特徴とする廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項3】

前記第1の工程において、前記廃セメント微粉末を塩酸溶液に溶解させた溶液のpHを2.0以下に調整することを特徴とする請求項1又は2に記載の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項4】

前記第1の工程において前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去した後に、得られた溶液を加熱することによりケイ酸ゲルを析出させ、前記溶液からケイ酸ゲルを分離した後に、第2の工程を行うことを特徴とする請求項1から3のいずれか一つに記載の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【請求項5】

前記第1の工程において前記廃セメント微粉末を塩酸溶液に溶解させ、不溶不純物を沈殿させて除去した後に得られた溶液を加熱する温度を100℃とすることを特徴とする請求項4に記載の廃セメント微粉末を用いた合成炭酸カルシウムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−143765(P2008−143765A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−336408(P2006−336408)

【出願日】平成18年12月13日(2006.12.13)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(504145342)国立大学法人九州大学 (960)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月13日(2006.12.13)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(504145342)国立大学法人九州大学 (960)

【Fターム(参考)】

[ Back to top ]