廃フッ酸の処理方法

【課題】スラッジの発生を抑制し、処理時間も抑えながら廃フッ酸の処理を効率的に実施する。

【解決手段】フッ酸を含む廃液の処理方法であって、フッ化カルシウムとするために廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を直接またはスラリー化してカルシウムの量で1.0〜1.5当量添加する工程1と、次いで、工程1で得られた混合物のpHが5以上になるまで苛性ソーダを添加してフッ化カルシウムを含むスラリーを生成する工程2と、工程2の後のスラリーを固液分離する工程3を含む方法。

【解決手段】フッ酸を含む廃液の処理方法であって、フッ化カルシウムとするために廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を直接またはスラリー化してカルシウムの量で1.0〜1.5当量添加する工程1と、次いで、工程1で得られた混合物のpHが5以上になるまで苛性ソーダを添加してフッ化カルシウムを含むスラリーを生成する工程2と、工程2の後のスラリーを固液分離する工程3を含む方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フッ酸を含有する廃液の処理方法に関する。

【背景技術】

【0002】

フッ酸のほか、フッ酸に硝酸などのその他の酸を添加したフッ酸混合酸は、表面処理液、洗浄液又はエッチング液などとして各種産業で使用される。従来、廃フッ酸は、ミルク化した消石灰(Ca(OH)2)で中和処理し、これによりフッ素はフッ化カルシウムとして回収してリサイクルし、ろ液は焼却処理することが一般的に行われていた。例えば、特開2007−38162号公報(特許文献1)、特開2001−276851号公報(特許文献2)及び特開2002−254086号公報(特許文献3)には、フッ酸含有廃液を水酸化カルシウムで中和し、フッ化カルシウムにすることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−38162号公報

【特許文献2】特開2001−276851号公報

【特許文献3】特開2002−254086号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このように、廃フッ酸の中和処理は、消石灰(Ca(OH)2)を使用することが一般的であった。しかしながら、消石灰は水に対する溶解度が低いためにカルシウムの利用効率が低い。さらに、酸濃度が高いため多量の消石灰が必要となる。そのため、中和処理の際には過剰当量の消石灰を要し、多量のスラリーが発生していた。すなわち、中和反応で生成するCaF2は過剰のCa(OH)2中に紛れて存在していたということである。

【0005】

廃フッ酸処理に伴う過剰量の消石灰の使用及び多量のスラリー発生は処理コスト及び処理時間の増大を招くため、望ましいことではない。そこで、本発明はスラリーの発生を抑制し、処理時間も抑えながら廃フッ酸の処理を効率的に実施するための方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者は、上記課題を解決するために鋭意検討したところ、フッ酸を含む廃液にフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を直接またはスラリー化してカルシウムの量を1当量又はそれよりもやや過剰当量で添加し、次いで、廃液のpHが中性になるまで苛性ソーダを添加する処理方法を想到した。この方法によれば、添加した消石灰が少ない分だけ処理コストが抑えられ、スラリーの発生が少ない分だけ処理時間も短縮することができることが分かった。

【0007】

上記知見を基礎として完成した本発明は、一側面において、フッ酸を含む廃液の処理方法であって、フッ化カルシウムとするために廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を直接またはスラリー化してカルシウムの量で1.0〜1.5当量添加する工程1と、次いで、工程1で得られた混合物のpHが5以上になるまで苛性ソーダを添加してフッ化カルシウムを含むスラリーを生成する工程2と、工程2の後のスラリーを固液分離する工程3を含む方法である。

【0008】

本発明に係る方法は一実施形態において、工程1で廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を1.0〜1.1当量添加する。

【0009】

本発明に係る方法は一実施形態において、工程2では前記混合物のpHが7〜8になるまで苛性ソーダを添加する。

【0010】

本発明に係る方法の一実施形態においては、工程3によって得られたろ液を焼却処理する工程4を更に含む。

【発明の効果】

【0011】

本発明によれば、スラリーの発生を抑制し、処理時間も抑えながら廃フッ酸の処理を効率的に実施することが可能となる。

【図面の簡単な説明】

【0012】

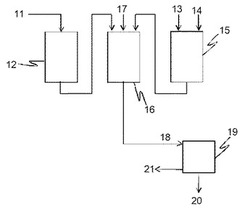

【図1】本発明に係る廃フッ酸処理システムの一例を示す。

【発明を実施するための形態】

【0013】

以下に、本発明に係る廃フッ酸処理方法の好適な実施形態を、図1を参照しながら説明する。本発明の処理対象となるのは、フッ酸を含む廃液である。フッ酸を含む廃液としては、限定的ではないが、廃フッ酸、廃フッ硝酸、廃フッ酸塩酸などが挙げられる。これらのフッ酸を含む廃液は典型的にはpHが<5である。

【0014】

フッ酸を含む廃液11は、廃酸受入タンク12にいったん貯蔵され、そこから中和槽16へ所定量供給される。一方、消石灰13と水14は、スラリー化槽15で撹拌混合され、石灰乳として貯留されており、所定量が中和槽16へ供給される。スラリー化槽15に供給されるのは生石灰でもよい。生石灰の場合は水と反応して消石灰がスラリー化槽15で生じる。ただし、発熱するため、消石灰を使用するのが好ましい。

【0015】

次いで、中和槽16に供給されたフッ酸を含む廃液11及び石灰乳を撹拌しながら、中和反応を進行させる。このとき、フッ化カルシウムとするために廃液中のフッ素に対して、生石灰(CaO)又は消石灰(Ca(OH)2)をカルシウムの量で1.0〜1.5当量、好ましくは1.0〜1.1当量添加する。生石灰(CaO)又は消石灰(Ca(OH)2)が1.0当量未満だと、未反応のフッ酸が残存するため好ましくない一方で、生石灰(CaO)又は消石灰(Ca(OH)2)が1.5当量を超えるとスラリー濃度が高くなり、処理時間が長くなる。中和反応は次式に従い、フッ化カルシウムを含むスラリーが生成する。

Ca(OH)2+2HF → CaF2+2H2O

なお、生石灰(CaO)を使用する場合でも、水に添加すると消石灰に変化するため、実際に中和反応に寄与するのは消石灰である。従来は消石灰をかなり過剰当量で使用するのが一般的であったが、本発明では1当量程度しか使用しない。これにより、未反応の消石灰を減少させることができる。

また、フッ酸以外の他の酸が廃液中に存在する場合でも、フッ酸はカルシウムと優先的に反応することが分かっている。従って、他の酸が存在していた場合でも、添加したカルシウム分は有効にフッ酸との反応に使用される。

【0016】

一方、カルシウム化合物の使用量を減少させた分だけ反応後のスラリーのpHはそれほど上昇しない。フッ化カルシウムは低pHにおける溶解度が高いため、沈殿物として除去するためにはpHを上昇させる必要がある。本発明では、添加するアルカリをカルシウム化合物から苛性ソーダ(NaOH)17に切り替えてpH調整する。苛性ソーダ17は未反応のフッ酸の中和にも一部利用されると考えられ、中和槽16内で次式で表される反応が生じる。

NaOH+HF → NaF+H2O

苛性ソーダ17は中和槽16内のスラリーのpHが5以上、好ましくは7以上になるまで添加する。ただし、pHを高くし過ぎると苛性ソーダが無駄になってしまうため、スラリーのpHは9以下とし、好ましくは8以下とし、より好ましくは7とする。典型的には、反応後は、一般にはスラリーのpHを7〜8程度とする。

フッ酸以外の他の酸が含まれているときはそれも苛性ソーダと反応する。

【0017】

中和反応後は、得られたフッ化カルシウムを含むスラリー18を固液分離する。固液分離の方法は公知の任意の方法で行えばよく、特に制限はないが、濾過が一般的である。濾過としては重力(自然)濾過、吸引濾過、加圧濾過、遠心濾過などが挙げられ、分離効率の観点から、加圧濾過及び遠心濾過が好ましい。図1ではフィルタープレス19によって固液分離している。

【0018】

固液分離後の残渣20はフッ化カルシウムが主成分であり、リサイクル可能である。一方、ろ液21は主としてカルシウム、ナトリウム、低濃度のフッ素を含有しており、例えば焼却処理することができる。焼却処理の方法は任意の公知の技術を採用すればよく、特に制限はないが、例えば特開平10―185154号公報に記載のような流動床式焼却炉で処理することができる。

【実施例】

【0019】

以下、本発明の実施例を説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【0020】

実施例及び比較例では、フッ化物イオン濃度が1.5%(15,000mg/L、0.79mol/L)、硝酸イオン濃度が25%で、pHが<1の廃フッ硝酸を10,000L(10m3)処理した。この廃フッ硝酸中に含まれるフッ酸は全体で7900molである。フッ酸と消石灰の中和反応はフッ酸2モルに対して消石灰1モルが反応する。従って、準備した廃フッ硝酸中のフッ酸に対する1当量の消石灰は3950mol(292kg)である。

【0021】

実施例

廃酸受入タンクに上記廃フッ硝酸を貯留し、そこから中和槽へ廃フッ硝酸を投入した。一方、スラリー化槽には消石灰と水を混合させてできた石灰乳を貯留してある。中和槽を撹拌しながら、石灰乳をミルク化槽から徐々に供給し、中和反応を進行させた。石灰乳の供給量が300kg(約1当量)に到達した時点から苛性ソーダの供給を開始して、中和槽中のスラリーのpHが7.0になるまで継続した。反応後、得られたスラリーをフィルタープレスでろ過し、ろ液とフッ化カルシウムを含む残渣に分離した。この例における消石灰Ca(OH)2の使用量、CaF2の発生量、処理時間を表1に示す。

【0022】

比較例

廃酸受入タンクに上記廃フッ硝酸を貯留し、そこから中和槽へ廃フッ硝酸を投入した。一方、スラリー化槽には消石灰と水を混合させできた石灰乳を貯留してある。中和槽を撹拌しながら、石灰乳をスラリー化槽から徐々に供給し、中和反応を進行させた。石灰乳の供給は中和槽のスラリーのpHが7.0になるまで行った。反応後、得られたスラリーをフィルタープレスでろ過し、ろ液とフッ化カルシウムを含む残渣に分離した。この例における消石灰Ca(OH)2の使用量、発生スラリー量、処理時間を表1に示す。

【0023】

【表1】

【0024】

なお、硝酸も、消石灰や苛性ソーダと反応し、Ca(NO3)2及びNaNO3となるが、これらは主としてろ液側へ移行した。ろ液中のフッ化物イオン濃度は50mg/Lであり、消石灰の使用量が1/3に減少したにも拘わらず、フッ素分が廃液中から高効率で除去されていることが分かる。また、硝酸濃度が高かったが、フッ酸は優先的に消石灰と反応したことが分かる。

【符号の説明】

【0025】

11 フッ酸を含む廃液

12 廃酸受入タンク

13 消石灰

14 水

15 スラリー化槽

16 中和槽

17 苛性ソーダ

18 フッ化カルシウムを含むスラリー

19 フィルタープレス

20 残渣

【技術分野】

【0001】

本発明は、フッ酸を含有する廃液の処理方法に関する。

【背景技術】

【0002】

フッ酸のほか、フッ酸に硝酸などのその他の酸を添加したフッ酸混合酸は、表面処理液、洗浄液又はエッチング液などとして各種産業で使用される。従来、廃フッ酸は、ミルク化した消石灰(Ca(OH)2)で中和処理し、これによりフッ素はフッ化カルシウムとして回収してリサイクルし、ろ液は焼却処理することが一般的に行われていた。例えば、特開2007−38162号公報(特許文献1)、特開2001−276851号公報(特許文献2)及び特開2002−254086号公報(特許文献3)には、フッ酸含有廃液を水酸化カルシウムで中和し、フッ化カルシウムにすることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−38162号公報

【特許文献2】特開2001−276851号公報

【特許文献3】特開2002−254086号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このように、廃フッ酸の中和処理は、消石灰(Ca(OH)2)を使用することが一般的であった。しかしながら、消石灰は水に対する溶解度が低いためにカルシウムの利用効率が低い。さらに、酸濃度が高いため多量の消石灰が必要となる。そのため、中和処理の際には過剰当量の消石灰を要し、多量のスラリーが発生していた。すなわち、中和反応で生成するCaF2は過剰のCa(OH)2中に紛れて存在していたということである。

【0005】

廃フッ酸処理に伴う過剰量の消石灰の使用及び多量のスラリー発生は処理コスト及び処理時間の増大を招くため、望ましいことではない。そこで、本発明はスラリーの発生を抑制し、処理時間も抑えながら廃フッ酸の処理を効率的に実施するための方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者は、上記課題を解決するために鋭意検討したところ、フッ酸を含む廃液にフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を直接またはスラリー化してカルシウムの量を1当量又はそれよりもやや過剰当量で添加し、次いで、廃液のpHが中性になるまで苛性ソーダを添加する処理方法を想到した。この方法によれば、添加した消石灰が少ない分だけ処理コストが抑えられ、スラリーの発生が少ない分だけ処理時間も短縮することができることが分かった。

【0007】

上記知見を基礎として完成した本発明は、一側面において、フッ酸を含む廃液の処理方法であって、フッ化カルシウムとするために廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を直接またはスラリー化してカルシウムの量で1.0〜1.5当量添加する工程1と、次いで、工程1で得られた混合物のpHが5以上になるまで苛性ソーダを添加してフッ化カルシウムを含むスラリーを生成する工程2と、工程2の後のスラリーを固液分離する工程3を含む方法である。

【0008】

本発明に係る方法は一実施形態において、工程1で廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を1.0〜1.1当量添加する。

【0009】

本発明に係る方法は一実施形態において、工程2では前記混合物のpHが7〜8になるまで苛性ソーダを添加する。

【0010】

本発明に係る方法の一実施形態においては、工程3によって得られたろ液を焼却処理する工程4を更に含む。

【発明の効果】

【0011】

本発明によれば、スラリーの発生を抑制し、処理時間も抑えながら廃フッ酸の処理を効率的に実施することが可能となる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る廃フッ酸処理システムの一例を示す。

【発明を実施するための形態】

【0013】

以下に、本発明に係る廃フッ酸処理方法の好適な実施形態を、図1を参照しながら説明する。本発明の処理対象となるのは、フッ酸を含む廃液である。フッ酸を含む廃液としては、限定的ではないが、廃フッ酸、廃フッ硝酸、廃フッ酸塩酸などが挙げられる。これらのフッ酸を含む廃液は典型的にはpHが<5である。

【0014】

フッ酸を含む廃液11は、廃酸受入タンク12にいったん貯蔵され、そこから中和槽16へ所定量供給される。一方、消石灰13と水14は、スラリー化槽15で撹拌混合され、石灰乳として貯留されており、所定量が中和槽16へ供給される。スラリー化槽15に供給されるのは生石灰でもよい。生石灰の場合は水と反応して消石灰がスラリー化槽15で生じる。ただし、発熱するため、消石灰を使用するのが好ましい。

【0015】

次いで、中和槽16に供給されたフッ酸を含む廃液11及び石灰乳を撹拌しながら、中和反応を進行させる。このとき、フッ化カルシウムとするために廃液中のフッ素に対して、生石灰(CaO)又は消石灰(Ca(OH)2)をカルシウムの量で1.0〜1.5当量、好ましくは1.0〜1.1当量添加する。生石灰(CaO)又は消石灰(Ca(OH)2)が1.0当量未満だと、未反応のフッ酸が残存するため好ましくない一方で、生石灰(CaO)又は消石灰(Ca(OH)2)が1.5当量を超えるとスラリー濃度が高くなり、処理時間が長くなる。中和反応は次式に従い、フッ化カルシウムを含むスラリーが生成する。

Ca(OH)2+2HF → CaF2+2H2O

なお、生石灰(CaO)を使用する場合でも、水に添加すると消石灰に変化するため、実際に中和反応に寄与するのは消石灰である。従来は消石灰をかなり過剰当量で使用するのが一般的であったが、本発明では1当量程度しか使用しない。これにより、未反応の消石灰を減少させることができる。

また、フッ酸以外の他の酸が廃液中に存在する場合でも、フッ酸はカルシウムと優先的に反応することが分かっている。従って、他の酸が存在していた場合でも、添加したカルシウム分は有効にフッ酸との反応に使用される。

【0016】

一方、カルシウム化合物の使用量を減少させた分だけ反応後のスラリーのpHはそれほど上昇しない。フッ化カルシウムは低pHにおける溶解度が高いため、沈殿物として除去するためにはpHを上昇させる必要がある。本発明では、添加するアルカリをカルシウム化合物から苛性ソーダ(NaOH)17に切り替えてpH調整する。苛性ソーダ17は未反応のフッ酸の中和にも一部利用されると考えられ、中和槽16内で次式で表される反応が生じる。

NaOH+HF → NaF+H2O

苛性ソーダ17は中和槽16内のスラリーのpHが5以上、好ましくは7以上になるまで添加する。ただし、pHを高くし過ぎると苛性ソーダが無駄になってしまうため、スラリーのpHは9以下とし、好ましくは8以下とし、より好ましくは7とする。典型的には、反応後は、一般にはスラリーのpHを7〜8程度とする。

フッ酸以外の他の酸が含まれているときはそれも苛性ソーダと反応する。

【0017】

中和反応後は、得られたフッ化カルシウムを含むスラリー18を固液分離する。固液分離の方法は公知の任意の方法で行えばよく、特に制限はないが、濾過が一般的である。濾過としては重力(自然)濾過、吸引濾過、加圧濾過、遠心濾過などが挙げられ、分離効率の観点から、加圧濾過及び遠心濾過が好ましい。図1ではフィルタープレス19によって固液分離している。

【0018】

固液分離後の残渣20はフッ化カルシウムが主成分であり、リサイクル可能である。一方、ろ液21は主としてカルシウム、ナトリウム、低濃度のフッ素を含有しており、例えば焼却処理することができる。焼却処理の方法は任意の公知の技術を採用すればよく、特に制限はないが、例えば特開平10―185154号公報に記載のような流動床式焼却炉で処理することができる。

【実施例】

【0019】

以下、本発明の実施例を説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【0020】

実施例及び比較例では、フッ化物イオン濃度が1.5%(15,000mg/L、0.79mol/L)、硝酸イオン濃度が25%で、pHが<1の廃フッ硝酸を10,000L(10m3)処理した。この廃フッ硝酸中に含まれるフッ酸は全体で7900molである。フッ酸と消石灰の中和反応はフッ酸2モルに対して消石灰1モルが反応する。従って、準備した廃フッ硝酸中のフッ酸に対する1当量の消石灰は3950mol(292kg)である。

【0021】

実施例

廃酸受入タンクに上記廃フッ硝酸を貯留し、そこから中和槽へ廃フッ硝酸を投入した。一方、スラリー化槽には消石灰と水を混合させてできた石灰乳を貯留してある。中和槽を撹拌しながら、石灰乳をミルク化槽から徐々に供給し、中和反応を進行させた。石灰乳の供給量が300kg(約1当量)に到達した時点から苛性ソーダの供給を開始して、中和槽中のスラリーのpHが7.0になるまで継続した。反応後、得られたスラリーをフィルタープレスでろ過し、ろ液とフッ化カルシウムを含む残渣に分離した。この例における消石灰Ca(OH)2の使用量、CaF2の発生量、処理時間を表1に示す。

【0022】

比較例

廃酸受入タンクに上記廃フッ硝酸を貯留し、そこから中和槽へ廃フッ硝酸を投入した。一方、スラリー化槽には消石灰と水を混合させできた石灰乳を貯留してある。中和槽を撹拌しながら、石灰乳をスラリー化槽から徐々に供給し、中和反応を進行させた。石灰乳の供給は中和槽のスラリーのpHが7.0になるまで行った。反応後、得られたスラリーをフィルタープレスでろ過し、ろ液とフッ化カルシウムを含む残渣に分離した。この例における消石灰Ca(OH)2の使用量、発生スラリー量、処理時間を表1に示す。

【0023】

【表1】

【0024】

なお、硝酸も、消石灰や苛性ソーダと反応し、Ca(NO3)2及びNaNO3となるが、これらは主としてろ液側へ移行した。ろ液中のフッ化物イオン濃度は50mg/Lであり、消石灰の使用量が1/3に減少したにも拘わらず、フッ素分が廃液中から高効率で除去されていることが分かる。また、硝酸濃度が高かったが、フッ酸は優先的に消石灰と反応したことが分かる。

【符号の説明】

【0025】

11 フッ酸を含む廃液

12 廃酸受入タンク

13 消石灰

14 水

15 スラリー化槽

16 中和槽

17 苛性ソーダ

18 フッ化カルシウムを含むスラリー

19 フィルタープレス

20 残渣

【特許請求の範囲】

【請求項1】

フッ酸を含む廃液の処理方法であって、フッ化カルシウムとするために廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を直接またはスラリー化してカルシウムの量で1.0〜1.5当量添加する工程1と、次いで、工程1で得られた混合物のpHが5以上になるまで苛性ソーダを添加してフッ化カルシウムを含むスラリーを生成する工程2と、工程2の後のスラリーを固液分離する工程3を含む方法。

【請求項2】

工程1では、廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を1.0〜1.1当量添加する請求項1記載の方法。

【請求項3】

工程2では、前記混合物のpHが7〜8になるまで苛性ソーダを添加する請求項1又は2記載の方法。

【請求項4】

工程3によって得られたろ液を焼却処理する工程4を更に含む請求項1〜3何れか一項記載の方法。

【請求項1】

フッ酸を含む廃液の処理方法であって、フッ化カルシウムとするために廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を直接またはスラリー化してカルシウムの量で1.0〜1.5当量添加する工程1と、次いで、工程1で得られた混合物のpHが5以上になるまで苛性ソーダを添加してフッ化カルシウムを含むスラリーを生成する工程2と、工程2の後のスラリーを固液分離する工程3を含む方法。

【請求項2】

工程1では、廃液中のフッ素に対して生石灰(CaO)又は消石灰(Ca(OH)2)を1.0〜1.1当量添加する請求項1記載の方法。

【請求項3】

工程2では、前記混合物のpHが7〜8になるまで苛性ソーダを添加する請求項1又は2記載の方法。

【請求項4】

工程3によって得られたろ液を焼却処理する工程4を更に含む請求項1〜3何れか一項記載の方法。

【図1】

【公開番号】特開2010−234205(P2010−234205A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−83185(P2009−83185)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

[ Back to top ]