廃プラスチックの薄物製品へのリサイクル方法

【課題】 袋から袋へのリサイクルのため、利用範囲の大きい薄物製品間での繰り返しリサイクルできるためマテリアルリサイクルの開発が求められている。

【解決手段】 本発明では、一般廃棄物である容器包装プラスチックから廃プラスチックを分別回収する工程と、廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒する工程と、廃プラスチックと改質用樹脂の粒体を押出機に投入して薄物に成形する工程とを具備することで、ポリオレフィン系樹脂再生用ペレットを用いたインフレーション成形を実現した。

【解決手段】 本発明では、一般廃棄物である容器包装プラスチックから廃プラスチックを分別回収する工程と、廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒する工程と、廃プラスチックと改質用樹脂の粒体を押出機に投入して薄物に成形する工程とを具備することで、ポリオレフィン系樹脂再生用ペレットを用いたインフレーション成形を実現した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般廃棄物である容器包装プラスチックから分別回収した廃プラスチックを用いて薄膜製品にリサイクルする方法に関する。

【背景技術】

【0002】

図12に、廃プラスチックの総排出量とリサイクル処理までの日本国内での流れを示す。数値は平成16年度の統計であり、数字は必ずしも一致はしていない。

【0003】

廃プラスチックの総排出量は約1001万トンあり、その内訳は製品の生産、加工ロスとして約88万トンが発生し、使用済み製品の廃棄物として1101万トンが発生する。また、廃プラスチック総排出量のうち産業廃棄物が488万トンであり、一般廃棄物が513万トン(広島県では34000トン)である。これらの廃プラスチックのうち、廃棄されて未利用なものが42%、サーマルリサイクルされるものが39%、ケミカルリサイクルされるものが3%、そしてマテリアルリサイクルされるものが16%であり、約半分近くはそのまま埋め立てなどで廃棄されているのが現状である。サーマルリサイクルは廃プラスチックを燃焼用燃料として用いて熱回収する処理方法であり、再び資源として用いることはできない。ケミカルリサイクルは廃プラスチックを熱分解して分解油や原料モノマーを得る処理方法である。マテリアルリサイクルは回収した廃プラスチックを洗浄した後原料ペレットに戻して再度射出成形して再利用する処理方法であり、何度も製品として活用できるので資源の有効活用が図れる一番望ましい処理形態である。

【0004】

現在、容器包装リサイクル法により排出される容器プラスチックの再利用が義務づけられている。広島県で発生するプラスチック製容器包装ゴミはサーマルリサイクル、マテリアルリサイクルが行われている。(株)広島リサイクルセンターでは広島県の自治体から容器包装プラスチックごみを28,000トン受け入れている。これは広島県で発生するプラスチック製容器包装ごみ34,000トン(H16年度)の約80%にあたる。このプラスチックごみのうちポリプロピレン(PP)やポリエチレン(PE)と呼ばれるポリオレフィン樹脂、ポリエチレンテレフタレート(PET)、ポリスチレン(PS)については樹脂の種類ごとに分別、洗浄、造粒が行われており、回収した包装容器の約半分の量がマテリアルリサイクルされている。その他のものについては主としてサーマルリサイクルにより処理されている。

【0005】

このマテリアルリサイクルされたオレフィン樹脂の再生プラスチックペレットは低価格で販売されているが、用途は、土木用資材、農業用資材、搬送用パレットなどの厚物製品が主である。これは、リサイクルされたオレフィン樹脂中に異物が含まれおり、樹脂母材も均一化していないので、薄物製品に加工するのは非常に困難であるためである。

【0006】

厚物製品の用途はプラスチック製品として多い分野ではなく、むしろプラスチックは薄くて軽いものでの製品ニーズが高く、付加価値もつきやすい。そのため、この再生プラスチックペレットを袋やシートで利用したいとの要望が高くなっている。回収された包装容器のポリオレフィン樹脂は、もともとフィルム用グレードが主軸となっているため樹脂本来の加工性能から比較的薄物製品に再利用しやすいと考えられる。

【特許文献1】特開2000―326407公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

日本国内ではプラスチック製のゴミ袋は230,000トン消費されており、そのうち国内で生産されるポリオレフィン樹脂製のゴミ袋は93,000トン(40.4%)を占めている。プラスチック製ゴミ袋の市場規模は920億円程度である。一方、ゴミ袋の生産コストの半分以上を材料費が占めているため、バージン材料の約10分の1の低コストである再生プラスチックを利用した安価な方法で性能を再現できれば材料費を抑えることができる。このため、製品競争力が十分にあるゴミ袋を世の中に提供できる。また、袋から袋へのリサイクルのため、薄物製品間での繰り返しリサイクルできるためマテリアルリサイクルとしては最も効率の良い方法である。この薄物製品間でのリサイクル方法の開発が求められている。

【0008】

特許文献1に示された発明は、実施例1に1年以上天曝されたポリエチレンをベースレジンとする農業用フィルムを回収して粉砕しフラフにし、洗浄、脱水、乾燥をし、造粒した後に日本ボリケム(株)製滑剤マスターバッチをドライブレンドして多層インフレーションフィルム成形機でフィルムを再生している。しかしながらこの方法では単層のゴミ袋をリサイクルできるまでに至っておらず、ゴミ袋を同じゴミ袋にリサイクルできる訳ではない。

【0009】

本発明は上述した課題に鑑みて為され、80%以上の再生プラスチックを利用したオレフィン樹脂のゴミ袋成形グレードペレッットを作製してゴミ袋などの薄物製品にリサイクルする方法を実現するものである。

【課題を解決するための手段】

【0010】

本発明は一般廃棄物である容器包装プラスチックから廃プラスチックを分別回収する工程と、前記廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒する工程と、前記廃プラスチックと前記改質用樹脂の粒体を押出機に投入して薄膜に成形する工程とを具備することを特徴とする。

【0011】

また、本発明は、前記廃プラスチックはポリエチレン(PE)とポリプロピレン(PP)が主成分で70重量%以上を占め、残りは少量のポリスチレン等の異種プラスチック及びその他少量の異種材料が含まれていることを特徴とする。

【0012】

更に、本発明は、前記廃プラスチックを分別回収する工程において、前記容器包装プラスチックを粉砕し、分別回収した後に洗浄をして食物残渣などから発生する臭気を除去することを特徴とする。

【0013】

更に、本発明は、前記容器包装プラスチックの処理は、活性剤を用いて温度40℃〜60℃で5分間程度洗浄後、脱水、水洗して臭気を低減することを特徴とする。

【0014】

更に、本発明は、造粒する工程において、前記改質用樹脂としてバージンのPE或いはPP、産業廃棄物から回収された再生ポリエチレン(再生PE)或いは再生ポリプロピレン(再生PP)、熱可塑性プラスチックからなる群から選ばれる少なくとも1つ以上の樹脂であることを特徴とする。

【0015】

更に、本発明は、前記改質用樹脂の配合量を30重量%以下にすることを特徴とする。

【0016】

更に、本発明は、造粒する工程において、前記廃プラスチックと前記改質用樹脂を押出機に定量的に投入し、180℃〜250℃で溶融しながら混練することにより、ポリエチレン(PE)、ポリプロピレン(PP)、前記改質用樹脂、異種プラスチック及びその他少量の異種材料をミクロンオーダーに分散させて、マクロ的には均一材料にすることを特徴とする。

【0017】

更に、本発明は、前記改質用樹脂とともに高分子用相溶化剤を添加し、前記異種材料とポリオレフィンポリマー間の相溶性を向上させることを特徴とする。

【0018】

更に、本発明は、造粒する工程において、400μm〜250μmのふるい目開きのフィルターで未溶解樹脂や異種材料を取り除くことを特徴とする。

【0019】

更に、本発明は、薄膜に成形する工程において、インフレーション成形押出機を用い、成形条件については押出機の設定温度は180℃〜210℃、インフレーションダイの設定温度は200℃〜210℃に設定することを特徴とする。

【発明の効果】

【0020】

本発明では、廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒することにより、薄物製品の成形ができるペレットを実現でき、廃プラスチックの薄物製品へのリサイクルを確立することができる。

【0021】

また、本発明では回収される廃プラスチックは70重量%以上をポリエチレン(PE)とポリプロピレン(PP)で占めるので、薄物製品であるフィルムやシートへの成形が容易に行える。特に、薄物製品であるフィルムや袋から再び薄物製品へのリサイクルが実現できる。

【0022】

更に、本発明では廃プラスチックを分別回収した後に洗浄をして食物残渣などから発生する臭気を除去するので、薄物製品へ再生しても臭気が問題とならない利点がある。

【0023】

更に、本発明では改質用樹脂として産業廃棄物から回収された再生ポリエチレン(再生PE)或いは再生ポリプロピレン(再生PP)を用いれば、リサイクル率を100%までに向上でき、薄物製品の引っ張り強度もJIS基準をクリアできる。

【0024】

更に、本発明では改質用樹脂として相容化剤を選ぶと廃プラスチックを95重量%まで引き上げられ、ほとんど廃プラスチックだけでのリサイクルを実現できる。

【0025】

更に、本発明では改質用樹脂の配合量を30重量%以下でも薄物製品への成形が行える。

【0026】

更に、本発明では、造粒する工程において、2軸押出機により混練することで、ポリエチレン(PE)、ポリプロピレン(PP)、前記改質用樹脂、異種プラスチック及びその他少量の異種材料をミクロンオーダーに分散させて、マクロ的には均一材料にすることができ、薄物製品の成形に適したペレットを供給できる。

【0027】

更に、本発明では、改質用樹脂とともに高分子用相溶化剤を添加し、異種材料とポリオレフィンポリマー間の相溶性を向上させることで成形される薄物製品の引っ張り強度を大きくなるようにでき、インフレーション成形する際に破れることもない。

【0028】

更に、本発明では、造粒する工程において、400μm〜250μmのふるい目開きのフィルタで未溶解樹脂や異種材料を取り除くことで、インフレーション成形時の薄物製品の膜厚を100〜30μmまで薄くできる。

【0029】

更に、本発明では、薄膜に成形する工程において、インフレーション成形押出機を用い、成形条件については押出機の設定温度は180℃〜210℃、インフレーションダイの設定温度は200℃〜210℃に設定することで、良好なフィルムの成形が連続して行える。

【発明を実施するための最良の形態】

【0030】

図1は本発明の廃プラスチックの薄物製品へのリサイクル方法の各工程を説明する工程図である。図2は分別回収工程の詳細な工程を説明する工程図である。図3は本発明の洗浄後の臭気測定を説明するブロック図である。図4は回収される容器包装プラスチックゴミの種類の分布を説明する円グラフである。図5は回収したプラスチックフラフの化学的な組成をガスクロマトグラフ質量分析計(GCMS)により測定した結果を示す特性図である。図6は本実施形態に用いる2軸押出機を概略的に示す構成図である。図7は本実施形態のポリマーブレンドの状態を示す概念図である。図8は本実施形態のフィルタによるフィルム成形性能の改善度を示す特性図である。図9は、本発明の一実施形態のフィルムに成形する製造装置を概略的に示す構成図である。図10は再生LLDPEを回収した廃プラスチックに配合した再生ペレットの成形性能を示す特性図である。図11は成形されたフィルムの機械的強度の一例を示す特性図である。図12は廃プラスチックの総排出量とリサイクル処理までの日本国内での流れを示すブロック図である。

【0031】

本発明の実施形態では、図1に示す如く、一般廃棄物である容器包装プラスチックから廃プラスチックを分別回収する工程(分別回収工程)と、廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒する工程(造粒工程)と、前記廃プラスチックと前記改質用樹脂の粒体を押出機に投入して薄膜に成形する工程(薄物成形工程)から構成されている。

【0032】

分別回収工程では、図2に示すように、廃棄物ベールを粉砕、分別、洗浄、乾燥の工程を経てプラスチックフラフが取り出される。

【0033】

廃棄物ベールは容器包装プラスチックの一般廃棄物からペットボトルと食品トレーを取り除いたものを分別回収し、圧縮して結束材で俵状に梱包したものである。

【0034】

ゴミ処理場から入手した廃棄物ベールは結束材を解いてほぐし、人手により混入しているプラスチック以外の木材片、陶器片、金属片等の大きなものを取り除く粗選別する。その後、必要であれば自動選別により小さな木材片、陶器片、金属片等などの異物を除去しても良い。

【0035】

続いて、手選別で分離除去されないものは全て粉砕機にかけられて破砕され、ゴミ袋などは約30mm角の大きさに破砕される。プラスチックの粉砕機には2軸破砕機、1軸破砕機、ロータリーカッターなどがある。

【0036】

その後、分別では、比重分離法により処理タンクの水の中に粉砕された廃棄物ベールが入れられ、ゴミ袋などに用いるポリオレフィン系樹脂(ポリエチレンとポリプロピレン)は比重が1以下なので浮き上がり、それ以外のプラスチック(例えば、ポリアミド樹脂等)及び金属、ゴムあるいは無機物は比重が1以上なので、処理タンクの底に沈み分別される。

【0037】

洗浄および乾燥では、容器包装プラスチックゴミに付着している油脂や食品残渣などを除去するために洗浄を行う。容器包装プラスチックゴミに付着している油脂や食品残渣のたんぱく質由来の臭いが最終製品の臭いの主原因となっており、これを初期のうちに除去することが不可欠である。

【0038】

洗浄および乾燥の流れ図を図3に示す。臭気の測定は、臭いセンサー(TUOC検知器 XP−339V)を用いて行った。ベースガスには活性炭、シリカゲルで処理をした空気を用いた。まず、試料となる回収フラフ(容器包装プラスチックゴミを選別し水で1次洗浄を行ったもの)をプラスチック容器の中に一昼夜放置したときの臭いを測定した。フラフは回収したプラスチックのフィルムやシートを30mm程度に細かく裁断をしたものである。

【0039】

次に、回収フラフ400gをネット容器に入れ衣料用の洗濯試験機に洗剤を入れ60℃の湯20L中で5分間洗浄した。2分間脱水した後、再び60℃の湯20L中で5分間すすぎを行った。洗浄後の試料を2分間の脱水、80℃で20分間乾燥させた。この試料を、プラスチック容器の中に一昼夜放置し臭いを測定した。

【0040】

この洗浄によって臭気がどの程度減少したかの結果を表1に示す。

【0041】

表1に示す工業用洗剤は陰イオン界面活性剤、非イオン界面活性剤、両非イオン界面活性剤、陽イオン界面活性剤の中から選択されている。すなわち、Aは活性剤を含んでおらず、主成分はキレート剤EDTA(エチレンジアミン四酢酸)であり、Bは主成分がポリオキシエチレンアルキルエーテル(非イオン界面活性剤)であり、Cは主成分がポリオキシエチレンアルキルエーテルであり、Dは主成分がポリアルキルフェニルエーテル(非イオン界面活性剤)であり、Eは主成分がN-アシルアミドプロピル-N,N-ジメチルアンモニオベタイン(両非イオン界面活性剤)である。以下に洗浄試験結果を表1にまとめた。

【0042】

【表1】

洗剤としては泡立ちの発生しないC,D,Eが使いやすいことが分かった。また、臭気は47.5〜53.5%の除去率であった。この結果、臭気は半減できるので、薄物製品にリサイクルしてもゴミ袋などに用いれば問題は少ないことが分かった。

【0043】

上述したように乾燥後、廃プラスチックフラフとして回収される。

【0044】

図4は回収される容器包装プラスチックゴミの種類の分布を説明する円グラフである。このグラフから明白なように、袋やフィルムが53%、容器が22%、食品の包装に用いられるトレーが5%、ボトルが6%、梱包の緩衝材が2%、食器などの固形プラスチックが6%、金属・その他が8%となっています。従って、半分以上を占めるこの袋やフィルムをリサイクルして同じ袋やフィルムに戻してやれば、リサイクルの効率が極めて良くなる。

【0045】

表2に図3に示す容器包装プラスチックからポリオレフィン系樹脂を分別回収した廃プラスチックに含まれるプラスチックの種類の分析結果を示す。含有率はポリプロピレンが32〜47重量%、ポリエチレンが26〜27重量%、ポリスチレンが19〜35重量%、ポリエチレンテレフタレート(PET)が0〜5重量%、ポリ塩化ビニル(PVC)、ポリ塩化ビニルデン(PVDC)が3〜6重量%と想定される。ポリエチレンおよびポリプロピレンは主に袋やフィルムに使用され、ポリスチレンは食品トレーに使用され、PETはボトルに使用され、PVC,PVDCは食品包装用ラップに使用されている。

【0046】

【表2】

これから容器包装プラスチックゴミの53%を占める袋やフィルムを分別回収できれば、ポリオレフィン系樹脂(ポリエチレンとポリプロピレン)を効率よく回収できることが明白である。

【0047】

図5に回収したプラスチックフラフの化学的な組成をガスクロマトグラフ質量分析計(GCMS)により測定した結果を示す。図5では横軸には時間、縦軸はピーク強度を示している。これから回収されたプラスチックフラフはポリエチレン、ポリプロピレンを主としているが、ポリスチレンも含まれていることが分かる。そのため、溶解温度が220〜240℃程度の高めに設定する必要があることが分かった。ポリエチレンの融点は107℃〜135℃、ポリプロピレンの融点は167℃、ポリスチレンの融点は230℃である。

【0048】

次に、図6を参照して、造粒工程について説明する。本工程では廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒することにある。

【0049】

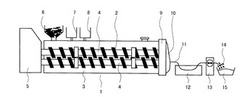

図6は本実施形態に用いる2軸押出機を概略的に示す構成図である。

【0050】

本実施形態で用いる2軸押出機1は、内部にめがね状のバレル孔2が形成されたバレル3と、このバレル孔2に互いに平行出回転するように設けられた2本のスクリュー4、4と、スクリュー4を駆動する駆動モーター5と、バレル3の上面に設けた第1の材料定量フィーダー6、第2の材料定量フィーダー7、第3の材料定量フィーダー8と、バレル3の終端に設けたフィルタとして働くステンレス金網9と、溶解した樹脂を出すダイ10と、ダイ10から出される樹脂のストランド11を冷却する冷却槽12と、ストランド11を細かくスライスするペレダイサー13と、成形用ペレット14を回収する回収皿15から構成されている。

【0051】

駆動モータ5により2本のスクリュー4、4は噛み合うように回転し、回転により樹脂を軸方向に推進してバレル3の終端のダイ10から押し出して行く。

【0052】

第1の材料定量フィーダー6には回収され洗浄乾燥された廃プラスチックフラフが入れられ、第2の材料定量フィーダー7から改質用樹脂が入れられ、第3の材料定量フィーダー8からは相溶化剤が入れられる。

【0053】

ステンレス金網9では未融解の熱硬化樹脂や木屑などの異物を除去して、最後にインフレーション成形をするときにダメージを受けて成形した30〜100μm程度の薄物の袋やフィルムが裂けないようにしている。

【0054】

ダイ10から3〜5mmの直径のストランド11を出し、冷却した後にペレダイサー13で約2mmの長さにスライスして成形用ペレット14を作る。

【0055】

容器包装プラスチックゴミを大量に機械的に分別回収して製造した廃プラスチックには、図4に示すように多種多様な材料が含まれており、しかも、それらが比較的大きな粒径で不均一な状態で分散しているため、最後のインフレーション成形時にダイから押し出された溶融状態の樹脂は、樹脂の種類や同種の樹脂においても溶融物性(粘度や溶融張力等)が異なるため、インフレーションチューブの形状や膜厚が著しく変動して製膜幅や厚さが不安定になる。更に、未溶解の大きな異物があるとインフレーションチューブは加圧されているため、裂けて成形できなくなる。

【0056】

これらの問題を解決するのが上述した2軸押出機1を用いて行うポリマーブレンドによるリサイクルされる樹脂の改質にある。

【0057】

廃プラスチックと改質用樹脂を上述した混練用2軸押出機に第1および第2の材料定量フィーダー6、7から定量的に投入し、180℃〜250℃で溶融しながら混練する。ポリエチレン(PE)、ポリプロピレン(PP)、改質用樹脂および異物として除去できない熱可塑性の異種樹脂はいずれも熱可塑性樹脂であり、この2軸押出機で各々の樹脂がサブミクロンからミクロンオーダーに分散されて、ミクロ的には不均一であるが、マクロ的には均一材料となる。また、非反応性相溶化剤を使用する場合は異種材料とポリオレフィンポリマー間の相溶性が向上し、更に、反応性相溶化剤を用いる場合は化学反応により化学結合する。これにより、溶融物性や機械的強度が向上する。非反応性相容化剤としては、スチレン・エチレン/ブチレン・スチレンブロック共重合体、ポリエチレン/ポリメチルメタクリレートブロック共重合体、ポリエチレン/ポリスチレングラフト共重合体、ポリエチレン/ポリスチレンブロック共重合体などが用いられ、反応性相容化剤は、無水マレイン酸グラフトスチレン・エチレン/ブチレン・スチレンブロック共重合体、無水マレイン酸グラフトポリプロピレン、無水マレイン酸グラフトポリエチレン、エチレン/グリシジルメタクリレート共重合体などが用いられる。

【0058】

改質用樹脂としてはバージンのオレフィン樹脂のペレットあるいは産業廃棄物として分別回収をしたオレフィン系樹脂のプラスチックの加工屑(図11で生産加工ロスで表示)からのペレットが用いられる。(株)クリーン技研では自動車産業や情報通信産業を中心に産業廃棄物のプラスチックを600トン(H16年)受け入れ、マテリアルリサイクルを行っている。このような産業用廃棄物はまだ未使用で樹脂の種類が分かっており、性能も安定した比較的リサイクルしやすい材料である。このためにバージンのオレフィン樹脂のペレットよりもコストが安く、リサイクル率の向上にも寄与する。

【0059】

本工程で、ポリエチレン、ポリプロピレン、ポリスチレン、ナイロンやポリエステルの屑として混入するポリアミドは上述した押出機により混練されて均一且つ微細に混合されたポリマーブレンドになる。ポリマーブレンドは2種類以上の高分子又は共重合体の混合物を意味し、押出機の加工条件や相溶化剤などを用いることで更に微細化されて高性能化される。

【0060】

図7に本実施形態のポリマーブレンドの概念図を示す。押出機で混練される前は500μm以上の大きさであったものが、混練後には数μmオーダーまで微細になり均一に混ざっていることが明らかである。これは押出機のバレルを180℃〜250℃と温度を高くしてポリスチレンおよびポリアミドを溶融する温度まで上昇させることにより実現できる。

【0061】

図8はステンレス金網 のフィルタによるフィルム成形性能の改善度を示す。未溶解の熱硬化製樹脂や異種材料(木片、金属、無機物類)を微細な篩(ステンレス製網)で除去する手法により、機械的強度やフィルム成形性能が更に改善できる。

【0062】

製造される袋は30〜100μm程度の薄物であるため、上述した異物により大きなダメージを受ける。そのため、異物は極力取り除く必要がある。溶解した回収プラスチックをステンレス金網のメッシュで濾過することによりこの除去を行った。

【0063】

既存の生産ラインでは目開き780μmのメッシュにより異物の除去を行っているが、これでは薄物の成形にはダメージが生じる。そこで、これよりも細かい目である389μm、250μm、200μmの3種類のメッシュを用いて濾過を行った。具体的には、2軸押出機を用いて各サイズのメッシュで235℃溶解し冷却する直前に濾過を行い、得られた試料を、キャピログラフを用いて性能評価を行った。

【0064】

キャピログラフを用いて、235℃で試料を融解し2mm径のダイスを用いて押出を行い、細く引かれた試料を引張りその時の限界速度を測定することによって樹脂性能の評価を行った。溶融樹脂を引張ることにより、袋成形の状況を再現できるため袋の成形性能を測る指標になる。

【0065】

この結果、フィルタの目開きと破断延伸速度は良い相関を持っており、フィルタの目が細かいほどより高い成形性能を持っていることが分かる。ただし、目が細かいとそれだけ早く詰まってしまうためフィルタの掃除に時間を取られて生産効率が落ちてしまう。実験では200μmのフィルタだと掃除の時間と樹脂を流す時間がほぼ同程度とかなりの部分を占めているので実用的ではない。図8から目開きは400〜250μmの範囲が実用上適当であると考えられる。製造される薄物フィルムの膜厚を考慮してこの範囲で決めると良い。

【0066】

図9を参照して薄物成形工程を説明する。

【0067】

図9は、本発明の一実施形態に係わる使用済み廃プラスチックから製造したプラスチックフィルム用成形材料をフィルムに成形する製造装置を概略的に示した構成説明図である。

この装置はインフレーション成形機と呼ばれる押出機であり、バレル21と、スクリュー22と、スクリュー22を駆動する駆動モーター23と、バレル21の上面に設けた材料供給フィーダー24と、バレル21の終端から溶解した樹脂を出すインフレーション成形ダイ25と、樹脂を袋状に薄く伸張させるインフレーションチューブ26と、製造される薄物製品であるフィルム27と、フィルム27を巻き取るフィルム巻き取り機28から構成されている

インフレーション成形機の材料供給フィーダー24には廃プラスチックから形成した成形用ペレット29と必要であればフィルムへの着色をする着色用マスターバッチ30を投入して、バレル21の温度を180℃〜210℃、インフレーション成形ダイ25を200℃〜210℃に設定してフィルム27の成形を行うと良好である。

【0068】

本工程で成形されるフィルムやシートは膜厚が100〜30μmまでの極薄単層まで可能である。

【0069】

ポリマーブレンドにより、どの程度の性能改善ができるかについて実験を行った。回収した廃プラスチックに市販のバージンのLLDPE(直鎖ポリエチレン)または産業廃棄物として回収した再生LLDPEを再ペレット化したものを配合した。

【0070】

回収した廃プラスチックと再生LLDPEの配合比を50:50、60:40、70:30にして2軸押出機に投入し、380μmのフィルタで濾過して再ペレット化した。

このペレットを、キャピログラフを用いて、235℃で樹脂を溶解し2mm径のダイスを用いて押出を行い、出てきた樹脂を引張りその時の限界速度を測定することによって樹脂性能の評価を行った。

【0071】

図10に再生LLDPEを回収した廃プラスチックに配合した試料について得られた結果を示す。再生LLDPEの配合と破断延伸速度は良い相関性を持っており、再生LLDPEを多く配合すると再生ペレットの成形性能が向上することが分かる。

【0072】

続いて、上述した再生ペレットを用いて実機試験を行い、薄物であるフィルムの試料を製造した。LLDPE(市販品)を30%、40%、50%配合した回収した廃プラスチックと産業廃棄物として回収したLLDPE(再生品)を30%、40%、50%配合した回収した廃プラスチックについて各メッシュのフィルタ濾過後での袋成形について検討した。試作の実働時間は計20時間であったが、定常運転状態ではLLDPEを50、40、30%配合した製品については市販品、再生品の配合を問わず連続生産できることがわかった。

【0073】

図11に、製造された袋の機械的強度の一例を示す。左側から100%LLDPE(市販品)、廃プラスチックとLLDPE(市販品)50:50、廃プラスチックとLLDPE(市販品)60:40、廃プラスチックとLLDPE(市販品)70:30、廃プラスチックとLLDPE(再生品)80:20、廃プラスチックと相容化剤95:5の順番に並べている。これから改質用樹脂としてLLDPE(市販品)を用いてもLLDPE(再生品)を用いてもいずれもJISZ1702包装用ポリエチレンフィルム1種Aにも十分に合格する。更に、廃プラスチックとLLDPE(再生品)70:30、廃プラスチックとLLDPE(再生品)80:20については100%リサイクルを実現し、製造されるフィルムもJIS基準を満足する。最後に、廃プラスチックと相容化剤を95:5の配合で製造されるフィルムはJIS基準を満足している。使用した相容化剤はスチレン・エチレン/ブチレン・スチレンブロック共重合体であり、この相容化剤はポリオレフィン樹脂とポリスチレンやポリアミド及びポリエチレンテレフタレートなどと高い親和性を有し、また、相容化剤自体が高い弾性率を示すし、ポリマーブレンド物は高い引張強度と弾性率有する。このため、相容化剤を5%含有させるだけで95%廃プラスチックから製造されるフィルムを成形できる。

【0074】

これらの再生プラスチックのコストはバージンのポリエチレン(PE)150円/Kg、再生ポリエチレン(PE)80円/Kg、リサイクルされる廃プラスチック20円/Kgとして単純に材料費で算出すると、回収された廃プラスチック/バージンポリエチレン(PE)70:30では59円/kgになり、回収された廃プラスチック/再生ポリエチレン(PE)70:30では38円/kgと低価格になる。

【実施例】

【0075】

容器包装プラスチックから分別回収した廃プラスチックと改質用樹脂に再生ポリエチレン(PE)を使用してポリマーブレンドにより成形用材料を作製する実施例について説明する。

【0076】

ブレンド比 回収した廃プラスチック/再生ポリエチレン(PE)=70/30

2軸押出機 スクリュー径32mm L/D=32.5(Lはスクリューの長さ、Dは直径)

押出機の設定温度 バレル:200℃〜245℃ ダイ温度:240℃

スクリュー回転速度 60rpm

【産業上の利用可能性】

【0077】

本発明による廃プラスチックの薄物製品へのリサイクル方法は一般廃棄物から分別回収される廃プラスチックと産業廃棄物として回収される再生LLDPEを活用して利用範囲の広い薄物製品のフィルムをリサイクルできるので、あらゆる分野でのプラスチックの循環サイクルが確立できる。

【図面の簡単な説明】

【0078】

【図1】本発明の廃プラスチックの薄物製品へのリサイクル方法の各工程を説明する工程図である。

【図2】本発明の分別回収工程の詳細な工程を説明する工程図である。

【図3】本発明の洗浄後の臭気測定を説明するブロック図である。

【図4】本発明に用いる回収される容器包装プラスチックゴミの種類の分布を説明する円グラフである。

【図5】本発明に用いる回収したプラスチックフラフの化学的な組成をガスクロマトグラフ質量分析計(GCMS)により測定した結果を示す特性図である。

【図6】本発明の実施形態に用いる2軸押出機を概略的に示す構成図である。

【図7】本発明の実施形態のポリマーブレンドの状態を示す概念図である。

【図8】本発明の実施形態のフィルタによるフィルム成形性能の改善度を示す特性図である。

【図9】本発明の実施形態のフィルムに成形する製造装置を概略的に示す構成図である。

【図10】本発明の再生LLDPEを回収した廃プラスチックに配合した再生ペレットの成形性能を示す特性図である。

【図11】本発明の成形されたフィルムの機械的強度の一例を示す特性図である。

【図12】廃プラスチックの総排出量とリサイクル処理までの日本国内での流れを示すブロック図である。

【符号の説明】

【0079】

1 2軸押出機

2 バレル孔

3 バレル

4 スクリュー

5 駆動モーター

6 第1の材料定量フィーダー

7 第2の材料定量フィーダー

8 第3の材料定量フィーダー

9 ステンレス金網

10 ダイ

11 ストランド

12 冷却槽

13 ペレダイサー

14 成形用ペレット

15 受皿

21 バレル

22 スクリュー

23 駆動モーター

24 材料供給フィーダー

25 インフレーション成形ダイ

26 インフレーションチューブ

27 フィルム

28 フィルム巻き取り機

【技術分野】

【0001】

本発明は、一般廃棄物である容器包装プラスチックから分別回収した廃プラスチックを用いて薄膜製品にリサイクルする方法に関する。

【背景技術】

【0002】

図12に、廃プラスチックの総排出量とリサイクル処理までの日本国内での流れを示す。数値は平成16年度の統計であり、数字は必ずしも一致はしていない。

【0003】

廃プラスチックの総排出量は約1001万トンあり、その内訳は製品の生産、加工ロスとして約88万トンが発生し、使用済み製品の廃棄物として1101万トンが発生する。また、廃プラスチック総排出量のうち産業廃棄物が488万トンであり、一般廃棄物が513万トン(広島県では34000トン)である。これらの廃プラスチックのうち、廃棄されて未利用なものが42%、サーマルリサイクルされるものが39%、ケミカルリサイクルされるものが3%、そしてマテリアルリサイクルされるものが16%であり、約半分近くはそのまま埋め立てなどで廃棄されているのが現状である。サーマルリサイクルは廃プラスチックを燃焼用燃料として用いて熱回収する処理方法であり、再び資源として用いることはできない。ケミカルリサイクルは廃プラスチックを熱分解して分解油や原料モノマーを得る処理方法である。マテリアルリサイクルは回収した廃プラスチックを洗浄した後原料ペレットに戻して再度射出成形して再利用する処理方法であり、何度も製品として活用できるので資源の有効活用が図れる一番望ましい処理形態である。

【0004】

現在、容器包装リサイクル法により排出される容器プラスチックの再利用が義務づけられている。広島県で発生するプラスチック製容器包装ゴミはサーマルリサイクル、マテリアルリサイクルが行われている。(株)広島リサイクルセンターでは広島県の自治体から容器包装プラスチックごみを28,000トン受け入れている。これは広島県で発生するプラスチック製容器包装ごみ34,000トン(H16年度)の約80%にあたる。このプラスチックごみのうちポリプロピレン(PP)やポリエチレン(PE)と呼ばれるポリオレフィン樹脂、ポリエチレンテレフタレート(PET)、ポリスチレン(PS)については樹脂の種類ごとに分別、洗浄、造粒が行われており、回収した包装容器の約半分の量がマテリアルリサイクルされている。その他のものについては主としてサーマルリサイクルにより処理されている。

【0005】

このマテリアルリサイクルされたオレフィン樹脂の再生プラスチックペレットは低価格で販売されているが、用途は、土木用資材、農業用資材、搬送用パレットなどの厚物製品が主である。これは、リサイクルされたオレフィン樹脂中に異物が含まれおり、樹脂母材も均一化していないので、薄物製品に加工するのは非常に困難であるためである。

【0006】

厚物製品の用途はプラスチック製品として多い分野ではなく、むしろプラスチックは薄くて軽いものでの製品ニーズが高く、付加価値もつきやすい。そのため、この再生プラスチックペレットを袋やシートで利用したいとの要望が高くなっている。回収された包装容器のポリオレフィン樹脂は、もともとフィルム用グレードが主軸となっているため樹脂本来の加工性能から比較的薄物製品に再利用しやすいと考えられる。

【特許文献1】特開2000―326407公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

日本国内ではプラスチック製のゴミ袋は230,000トン消費されており、そのうち国内で生産されるポリオレフィン樹脂製のゴミ袋は93,000トン(40.4%)を占めている。プラスチック製ゴミ袋の市場規模は920億円程度である。一方、ゴミ袋の生産コストの半分以上を材料費が占めているため、バージン材料の約10分の1の低コストである再生プラスチックを利用した安価な方法で性能を再現できれば材料費を抑えることができる。このため、製品競争力が十分にあるゴミ袋を世の中に提供できる。また、袋から袋へのリサイクルのため、薄物製品間での繰り返しリサイクルできるためマテリアルリサイクルとしては最も効率の良い方法である。この薄物製品間でのリサイクル方法の開発が求められている。

【0008】

特許文献1に示された発明は、実施例1に1年以上天曝されたポリエチレンをベースレジンとする農業用フィルムを回収して粉砕しフラフにし、洗浄、脱水、乾燥をし、造粒した後に日本ボリケム(株)製滑剤マスターバッチをドライブレンドして多層インフレーションフィルム成形機でフィルムを再生している。しかしながらこの方法では単層のゴミ袋をリサイクルできるまでに至っておらず、ゴミ袋を同じゴミ袋にリサイクルできる訳ではない。

【0009】

本発明は上述した課題に鑑みて為され、80%以上の再生プラスチックを利用したオレフィン樹脂のゴミ袋成形グレードペレッットを作製してゴミ袋などの薄物製品にリサイクルする方法を実現するものである。

【課題を解決するための手段】

【0010】

本発明は一般廃棄物である容器包装プラスチックから廃プラスチックを分別回収する工程と、前記廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒する工程と、前記廃プラスチックと前記改質用樹脂の粒体を押出機に投入して薄膜に成形する工程とを具備することを特徴とする。

【0011】

また、本発明は、前記廃プラスチックはポリエチレン(PE)とポリプロピレン(PP)が主成分で70重量%以上を占め、残りは少量のポリスチレン等の異種プラスチック及びその他少量の異種材料が含まれていることを特徴とする。

【0012】

更に、本発明は、前記廃プラスチックを分別回収する工程において、前記容器包装プラスチックを粉砕し、分別回収した後に洗浄をして食物残渣などから発生する臭気を除去することを特徴とする。

【0013】

更に、本発明は、前記容器包装プラスチックの処理は、活性剤を用いて温度40℃〜60℃で5分間程度洗浄後、脱水、水洗して臭気を低減することを特徴とする。

【0014】

更に、本発明は、造粒する工程において、前記改質用樹脂としてバージンのPE或いはPP、産業廃棄物から回収された再生ポリエチレン(再生PE)或いは再生ポリプロピレン(再生PP)、熱可塑性プラスチックからなる群から選ばれる少なくとも1つ以上の樹脂であることを特徴とする。

【0015】

更に、本発明は、前記改質用樹脂の配合量を30重量%以下にすることを特徴とする。

【0016】

更に、本発明は、造粒する工程において、前記廃プラスチックと前記改質用樹脂を押出機に定量的に投入し、180℃〜250℃で溶融しながら混練することにより、ポリエチレン(PE)、ポリプロピレン(PP)、前記改質用樹脂、異種プラスチック及びその他少量の異種材料をミクロンオーダーに分散させて、マクロ的には均一材料にすることを特徴とする。

【0017】

更に、本発明は、前記改質用樹脂とともに高分子用相溶化剤を添加し、前記異種材料とポリオレフィンポリマー間の相溶性を向上させることを特徴とする。

【0018】

更に、本発明は、造粒する工程において、400μm〜250μmのふるい目開きのフィルターで未溶解樹脂や異種材料を取り除くことを特徴とする。

【0019】

更に、本発明は、薄膜に成形する工程において、インフレーション成形押出機を用い、成形条件については押出機の設定温度は180℃〜210℃、インフレーションダイの設定温度は200℃〜210℃に設定することを特徴とする。

【発明の効果】

【0020】

本発明では、廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒することにより、薄物製品の成形ができるペレットを実現でき、廃プラスチックの薄物製品へのリサイクルを確立することができる。

【0021】

また、本発明では回収される廃プラスチックは70重量%以上をポリエチレン(PE)とポリプロピレン(PP)で占めるので、薄物製品であるフィルムやシートへの成形が容易に行える。特に、薄物製品であるフィルムや袋から再び薄物製品へのリサイクルが実現できる。

【0022】

更に、本発明では廃プラスチックを分別回収した後に洗浄をして食物残渣などから発生する臭気を除去するので、薄物製品へ再生しても臭気が問題とならない利点がある。

【0023】

更に、本発明では改質用樹脂として産業廃棄物から回収された再生ポリエチレン(再生PE)或いは再生ポリプロピレン(再生PP)を用いれば、リサイクル率を100%までに向上でき、薄物製品の引っ張り強度もJIS基準をクリアできる。

【0024】

更に、本発明では改質用樹脂として相容化剤を選ぶと廃プラスチックを95重量%まで引き上げられ、ほとんど廃プラスチックだけでのリサイクルを実現できる。

【0025】

更に、本発明では改質用樹脂の配合量を30重量%以下でも薄物製品への成形が行える。

【0026】

更に、本発明では、造粒する工程において、2軸押出機により混練することで、ポリエチレン(PE)、ポリプロピレン(PP)、前記改質用樹脂、異種プラスチック及びその他少量の異種材料をミクロンオーダーに分散させて、マクロ的には均一材料にすることができ、薄物製品の成形に適したペレットを供給できる。

【0027】

更に、本発明では、改質用樹脂とともに高分子用相溶化剤を添加し、異種材料とポリオレフィンポリマー間の相溶性を向上させることで成形される薄物製品の引っ張り強度を大きくなるようにでき、インフレーション成形する際に破れることもない。

【0028】

更に、本発明では、造粒する工程において、400μm〜250μmのふるい目開きのフィルタで未溶解樹脂や異種材料を取り除くことで、インフレーション成形時の薄物製品の膜厚を100〜30μmまで薄くできる。

【0029】

更に、本発明では、薄膜に成形する工程において、インフレーション成形押出機を用い、成形条件については押出機の設定温度は180℃〜210℃、インフレーションダイの設定温度は200℃〜210℃に設定することで、良好なフィルムの成形が連続して行える。

【発明を実施するための最良の形態】

【0030】

図1は本発明の廃プラスチックの薄物製品へのリサイクル方法の各工程を説明する工程図である。図2は分別回収工程の詳細な工程を説明する工程図である。図3は本発明の洗浄後の臭気測定を説明するブロック図である。図4は回収される容器包装プラスチックゴミの種類の分布を説明する円グラフである。図5は回収したプラスチックフラフの化学的な組成をガスクロマトグラフ質量分析計(GCMS)により測定した結果を示す特性図である。図6は本実施形態に用いる2軸押出機を概略的に示す構成図である。図7は本実施形態のポリマーブレンドの状態を示す概念図である。図8は本実施形態のフィルタによるフィルム成形性能の改善度を示す特性図である。図9は、本発明の一実施形態のフィルムに成形する製造装置を概略的に示す構成図である。図10は再生LLDPEを回収した廃プラスチックに配合した再生ペレットの成形性能を示す特性図である。図11は成形されたフィルムの機械的強度の一例を示す特性図である。図12は廃プラスチックの総排出量とリサイクル処理までの日本国内での流れを示すブロック図である。

【0031】

本発明の実施形態では、図1に示す如く、一般廃棄物である容器包装プラスチックから廃プラスチックを分別回収する工程(分別回収工程)と、廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒する工程(造粒工程)と、前記廃プラスチックと前記改質用樹脂の粒体を押出機に投入して薄膜に成形する工程(薄物成形工程)から構成されている。

【0032】

分別回収工程では、図2に示すように、廃棄物ベールを粉砕、分別、洗浄、乾燥の工程を経てプラスチックフラフが取り出される。

【0033】

廃棄物ベールは容器包装プラスチックの一般廃棄物からペットボトルと食品トレーを取り除いたものを分別回収し、圧縮して結束材で俵状に梱包したものである。

【0034】

ゴミ処理場から入手した廃棄物ベールは結束材を解いてほぐし、人手により混入しているプラスチック以外の木材片、陶器片、金属片等の大きなものを取り除く粗選別する。その後、必要であれば自動選別により小さな木材片、陶器片、金属片等などの異物を除去しても良い。

【0035】

続いて、手選別で分離除去されないものは全て粉砕機にかけられて破砕され、ゴミ袋などは約30mm角の大きさに破砕される。プラスチックの粉砕機には2軸破砕機、1軸破砕機、ロータリーカッターなどがある。

【0036】

その後、分別では、比重分離法により処理タンクの水の中に粉砕された廃棄物ベールが入れられ、ゴミ袋などに用いるポリオレフィン系樹脂(ポリエチレンとポリプロピレン)は比重が1以下なので浮き上がり、それ以外のプラスチック(例えば、ポリアミド樹脂等)及び金属、ゴムあるいは無機物は比重が1以上なので、処理タンクの底に沈み分別される。

【0037】

洗浄および乾燥では、容器包装プラスチックゴミに付着している油脂や食品残渣などを除去するために洗浄を行う。容器包装プラスチックゴミに付着している油脂や食品残渣のたんぱく質由来の臭いが最終製品の臭いの主原因となっており、これを初期のうちに除去することが不可欠である。

【0038】

洗浄および乾燥の流れ図を図3に示す。臭気の測定は、臭いセンサー(TUOC検知器 XP−339V)を用いて行った。ベースガスには活性炭、シリカゲルで処理をした空気を用いた。まず、試料となる回収フラフ(容器包装プラスチックゴミを選別し水で1次洗浄を行ったもの)をプラスチック容器の中に一昼夜放置したときの臭いを測定した。フラフは回収したプラスチックのフィルムやシートを30mm程度に細かく裁断をしたものである。

【0039】

次に、回収フラフ400gをネット容器に入れ衣料用の洗濯試験機に洗剤を入れ60℃の湯20L中で5分間洗浄した。2分間脱水した後、再び60℃の湯20L中で5分間すすぎを行った。洗浄後の試料を2分間の脱水、80℃で20分間乾燥させた。この試料を、プラスチック容器の中に一昼夜放置し臭いを測定した。

【0040】

この洗浄によって臭気がどの程度減少したかの結果を表1に示す。

【0041】

表1に示す工業用洗剤は陰イオン界面活性剤、非イオン界面活性剤、両非イオン界面活性剤、陽イオン界面活性剤の中から選択されている。すなわち、Aは活性剤を含んでおらず、主成分はキレート剤EDTA(エチレンジアミン四酢酸)であり、Bは主成分がポリオキシエチレンアルキルエーテル(非イオン界面活性剤)であり、Cは主成分がポリオキシエチレンアルキルエーテルであり、Dは主成分がポリアルキルフェニルエーテル(非イオン界面活性剤)であり、Eは主成分がN-アシルアミドプロピル-N,N-ジメチルアンモニオベタイン(両非イオン界面活性剤)である。以下に洗浄試験結果を表1にまとめた。

【0042】

【表1】

洗剤としては泡立ちの発生しないC,D,Eが使いやすいことが分かった。また、臭気は47.5〜53.5%の除去率であった。この結果、臭気は半減できるので、薄物製品にリサイクルしてもゴミ袋などに用いれば問題は少ないことが分かった。

【0043】

上述したように乾燥後、廃プラスチックフラフとして回収される。

【0044】

図4は回収される容器包装プラスチックゴミの種類の分布を説明する円グラフである。このグラフから明白なように、袋やフィルムが53%、容器が22%、食品の包装に用いられるトレーが5%、ボトルが6%、梱包の緩衝材が2%、食器などの固形プラスチックが6%、金属・その他が8%となっています。従って、半分以上を占めるこの袋やフィルムをリサイクルして同じ袋やフィルムに戻してやれば、リサイクルの効率が極めて良くなる。

【0045】

表2に図3に示す容器包装プラスチックからポリオレフィン系樹脂を分別回収した廃プラスチックに含まれるプラスチックの種類の分析結果を示す。含有率はポリプロピレンが32〜47重量%、ポリエチレンが26〜27重量%、ポリスチレンが19〜35重量%、ポリエチレンテレフタレート(PET)が0〜5重量%、ポリ塩化ビニル(PVC)、ポリ塩化ビニルデン(PVDC)が3〜6重量%と想定される。ポリエチレンおよびポリプロピレンは主に袋やフィルムに使用され、ポリスチレンは食品トレーに使用され、PETはボトルに使用され、PVC,PVDCは食品包装用ラップに使用されている。

【0046】

【表2】

これから容器包装プラスチックゴミの53%を占める袋やフィルムを分別回収できれば、ポリオレフィン系樹脂(ポリエチレンとポリプロピレン)を効率よく回収できることが明白である。

【0047】

図5に回収したプラスチックフラフの化学的な組成をガスクロマトグラフ質量分析計(GCMS)により測定した結果を示す。図5では横軸には時間、縦軸はピーク強度を示している。これから回収されたプラスチックフラフはポリエチレン、ポリプロピレンを主としているが、ポリスチレンも含まれていることが分かる。そのため、溶解温度が220〜240℃程度の高めに設定する必要があることが分かった。ポリエチレンの融点は107℃〜135℃、ポリプロピレンの融点は167℃、ポリスチレンの融点は230℃である。

【0048】

次に、図6を参照して、造粒工程について説明する。本工程では廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒することにある。

【0049】

図6は本実施形態に用いる2軸押出機を概略的に示す構成図である。

【0050】

本実施形態で用いる2軸押出機1は、内部にめがね状のバレル孔2が形成されたバレル3と、このバレル孔2に互いに平行出回転するように設けられた2本のスクリュー4、4と、スクリュー4を駆動する駆動モーター5と、バレル3の上面に設けた第1の材料定量フィーダー6、第2の材料定量フィーダー7、第3の材料定量フィーダー8と、バレル3の終端に設けたフィルタとして働くステンレス金網9と、溶解した樹脂を出すダイ10と、ダイ10から出される樹脂のストランド11を冷却する冷却槽12と、ストランド11を細かくスライスするペレダイサー13と、成形用ペレット14を回収する回収皿15から構成されている。

【0051】

駆動モータ5により2本のスクリュー4、4は噛み合うように回転し、回転により樹脂を軸方向に推進してバレル3の終端のダイ10から押し出して行く。

【0052】

第1の材料定量フィーダー6には回収され洗浄乾燥された廃プラスチックフラフが入れられ、第2の材料定量フィーダー7から改質用樹脂が入れられ、第3の材料定量フィーダー8からは相溶化剤が入れられる。

【0053】

ステンレス金網9では未融解の熱硬化樹脂や木屑などの異物を除去して、最後にインフレーション成形をするときにダメージを受けて成形した30〜100μm程度の薄物の袋やフィルムが裂けないようにしている。

【0054】

ダイ10から3〜5mmの直径のストランド11を出し、冷却した後にペレダイサー13で約2mmの長さにスライスして成形用ペレット14を作る。

【0055】

容器包装プラスチックゴミを大量に機械的に分別回収して製造した廃プラスチックには、図4に示すように多種多様な材料が含まれており、しかも、それらが比較的大きな粒径で不均一な状態で分散しているため、最後のインフレーション成形時にダイから押し出された溶融状態の樹脂は、樹脂の種類や同種の樹脂においても溶融物性(粘度や溶融張力等)が異なるため、インフレーションチューブの形状や膜厚が著しく変動して製膜幅や厚さが不安定になる。更に、未溶解の大きな異物があるとインフレーションチューブは加圧されているため、裂けて成形できなくなる。

【0056】

これらの問題を解決するのが上述した2軸押出機1を用いて行うポリマーブレンドによるリサイクルされる樹脂の改質にある。

【0057】

廃プラスチックと改質用樹脂を上述した混練用2軸押出機に第1および第2の材料定量フィーダー6、7から定量的に投入し、180℃〜250℃で溶融しながら混練する。ポリエチレン(PE)、ポリプロピレン(PP)、改質用樹脂および異物として除去できない熱可塑性の異種樹脂はいずれも熱可塑性樹脂であり、この2軸押出機で各々の樹脂がサブミクロンからミクロンオーダーに分散されて、ミクロ的には不均一であるが、マクロ的には均一材料となる。また、非反応性相溶化剤を使用する場合は異種材料とポリオレフィンポリマー間の相溶性が向上し、更に、反応性相溶化剤を用いる場合は化学反応により化学結合する。これにより、溶融物性や機械的強度が向上する。非反応性相容化剤としては、スチレン・エチレン/ブチレン・スチレンブロック共重合体、ポリエチレン/ポリメチルメタクリレートブロック共重合体、ポリエチレン/ポリスチレングラフト共重合体、ポリエチレン/ポリスチレンブロック共重合体などが用いられ、反応性相容化剤は、無水マレイン酸グラフトスチレン・エチレン/ブチレン・スチレンブロック共重合体、無水マレイン酸グラフトポリプロピレン、無水マレイン酸グラフトポリエチレン、エチレン/グリシジルメタクリレート共重合体などが用いられる。

【0058】

改質用樹脂としてはバージンのオレフィン樹脂のペレットあるいは産業廃棄物として分別回収をしたオレフィン系樹脂のプラスチックの加工屑(図11で生産加工ロスで表示)からのペレットが用いられる。(株)クリーン技研では自動車産業や情報通信産業を中心に産業廃棄物のプラスチックを600トン(H16年)受け入れ、マテリアルリサイクルを行っている。このような産業用廃棄物はまだ未使用で樹脂の種類が分かっており、性能も安定した比較的リサイクルしやすい材料である。このためにバージンのオレフィン樹脂のペレットよりもコストが安く、リサイクル率の向上にも寄与する。

【0059】

本工程で、ポリエチレン、ポリプロピレン、ポリスチレン、ナイロンやポリエステルの屑として混入するポリアミドは上述した押出機により混練されて均一且つ微細に混合されたポリマーブレンドになる。ポリマーブレンドは2種類以上の高分子又は共重合体の混合物を意味し、押出機の加工条件や相溶化剤などを用いることで更に微細化されて高性能化される。

【0060】

図7に本実施形態のポリマーブレンドの概念図を示す。押出機で混練される前は500μm以上の大きさであったものが、混練後には数μmオーダーまで微細になり均一に混ざっていることが明らかである。これは押出機のバレルを180℃〜250℃と温度を高くしてポリスチレンおよびポリアミドを溶融する温度まで上昇させることにより実現できる。

【0061】

図8はステンレス金網 のフィルタによるフィルム成形性能の改善度を示す。未溶解の熱硬化製樹脂や異種材料(木片、金属、無機物類)を微細な篩(ステンレス製網)で除去する手法により、機械的強度やフィルム成形性能が更に改善できる。

【0062】

製造される袋は30〜100μm程度の薄物であるため、上述した異物により大きなダメージを受ける。そのため、異物は極力取り除く必要がある。溶解した回収プラスチックをステンレス金網のメッシュで濾過することによりこの除去を行った。

【0063】

既存の生産ラインでは目開き780μmのメッシュにより異物の除去を行っているが、これでは薄物の成形にはダメージが生じる。そこで、これよりも細かい目である389μm、250μm、200μmの3種類のメッシュを用いて濾過を行った。具体的には、2軸押出機を用いて各サイズのメッシュで235℃溶解し冷却する直前に濾過を行い、得られた試料を、キャピログラフを用いて性能評価を行った。

【0064】

キャピログラフを用いて、235℃で試料を融解し2mm径のダイスを用いて押出を行い、細く引かれた試料を引張りその時の限界速度を測定することによって樹脂性能の評価を行った。溶融樹脂を引張ることにより、袋成形の状況を再現できるため袋の成形性能を測る指標になる。

【0065】

この結果、フィルタの目開きと破断延伸速度は良い相関を持っており、フィルタの目が細かいほどより高い成形性能を持っていることが分かる。ただし、目が細かいとそれだけ早く詰まってしまうためフィルタの掃除に時間を取られて生産効率が落ちてしまう。実験では200μmのフィルタだと掃除の時間と樹脂を流す時間がほぼ同程度とかなりの部分を占めているので実用的ではない。図8から目開きは400〜250μmの範囲が実用上適当であると考えられる。製造される薄物フィルムの膜厚を考慮してこの範囲で決めると良い。

【0066】

図9を参照して薄物成形工程を説明する。

【0067】

図9は、本発明の一実施形態に係わる使用済み廃プラスチックから製造したプラスチックフィルム用成形材料をフィルムに成形する製造装置を概略的に示した構成説明図である。

この装置はインフレーション成形機と呼ばれる押出機であり、バレル21と、スクリュー22と、スクリュー22を駆動する駆動モーター23と、バレル21の上面に設けた材料供給フィーダー24と、バレル21の終端から溶解した樹脂を出すインフレーション成形ダイ25と、樹脂を袋状に薄く伸張させるインフレーションチューブ26と、製造される薄物製品であるフィルム27と、フィルム27を巻き取るフィルム巻き取り機28から構成されている

インフレーション成形機の材料供給フィーダー24には廃プラスチックから形成した成形用ペレット29と必要であればフィルムへの着色をする着色用マスターバッチ30を投入して、バレル21の温度を180℃〜210℃、インフレーション成形ダイ25を200℃〜210℃に設定してフィルム27の成形を行うと良好である。

【0068】

本工程で成形されるフィルムやシートは膜厚が100〜30μmまでの極薄単層まで可能である。

【0069】

ポリマーブレンドにより、どの程度の性能改善ができるかについて実験を行った。回収した廃プラスチックに市販のバージンのLLDPE(直鎖ポリエチレン)または産業廃棄物として回収した再生LLDPEを再ペレット化したものを配合した。

【0070】

回収した廃プラスチックと再生LLDPEの配合比を50:50、60:40、70:30にして2軸押出機に投入し、380μmのフィルタで濾過して再ペレット化した。

このペレットを、キャピログラフを用いて、235℃で樹脂を溶解し2mm径のダイスを用いて押出を行い、出てきた樹脂を引張りその時の限界速度を測定することによって樹脂性能の評価を行った。

【0071】

図10に再生LLDPEを回収した廃プラスチックに配合した試料について得られた結果を示す。再生LLDPEの配合と破断延伸速度は良い相関性を持っており、再生LLDPEを多く配合すると再生ペレットの成形性能が向上することが分かる。

【0072】

続いて、上述した再生ペレットを用いて実機試験を行い、薄物であるフィルムの試料を製造した。LLDPE(市販品)を30%、40%、50%配合した回収した廃プラスチックと産業廃棄物として回収したLLDPE(再生品)を30%、40%、50%配合した回収した廃プラスチックについて各メッシュのフィルタ濾過後での袋成形について検討した。試作の実働時間は計20時間であったが、定常運転状態ではLLDPEを50、40、30%配合した製品については市販品、再生品の配合を問わず連続生産できることがわかった。

【0073】

図11に、製造された袋の機械的強度の一例を示す。左側から100%LLDPE(市販品)、廃プラスチックとLLDPE(市販品)50:50、廃プラスチックとLLDPE(市販品)60:40、廃プラスチックとLLDPE(市販品)70:30、廃プラスチックとLLDPE(再生品)80:20、廃プラスチックと相容化剤95:5の順番に並べている。これから改質用樹脂としてLLDPE(市販品)を用いてもLLDPE(再生品)を用いてもいずれもJISZ1702包装用ポリエチレンフィルム1種Aにも十分に合格する。更に、廃プラスチックとLLDPE(再生品)70:30、廃プラスチックとLLDPE(再生品)80:20については100%リサイクルを実現し、製造されるフィルムもJIS基準を満足する。最後に、廃プラスチックと相容化剤を95:5の配合で製造されるフィルムはJIS基準を満足している。使用した相容化剤はスチレン・エチレン/ブチレン・スチレンブロック共重合体であり、この相容化剤はポリオレフィン樹脂とポリスチレンやポリアミド及びポリエチレンテレフタレートなどと高い親和性を有し、また、相容化剤自体が高い弾性率を示すし、ポリマーブレンド物は高い引張強度と弾性率有する。このため、相容化剤を5%含有させるだけで95%廃プラスチックから製造されるフィルムを成形できる。

【0074】

これらの再生プラスチックのコストはバージンのポリエチレン(PE)150円/Kg、再生ポリエチレン(PE)80円/Kg、リサイクルされる廃プラスチック20円/Kgとして単純に材料費で算出すると、回収された廃プラスチック/バージンポリエチレン(PE)70:30では59円/kgになり、回収された廃プラスチック/再生ポリエチレン(PE)70:30では38円/kgと低価格になる。

【実施例】

【0075】

容器包装プラスチックから分別回収した廃プラスチックと改質用樹脂に再生ポリエチレン(PE)を使用してポリマーブレンドにより成形用材料を作製する実施例について説明する。

【0076】

ブレンド比 回収した廃プラスチック/再生ポリエチレン(PE)=70/30

2軸押出機 スクリュー径32mm L/D=32.5(Lはスクリューの長さ、Dは直径)

押出機の設定温度 バレル:200℃〜245℃ ダイ温度:240℃

スクリュー回転速度 60rpm

【産業上の利用可能性】

【0077】

本発明による廃プラスチックの薄物製品へのリサイクル方法は一般廃棄物から分別回収される廃プラスチックと産業廃棄物として回収される再生LLDPEを活用して利用範囲の広い薄物製品のフィルムをリサイクルできるので、あらゆる分野でのプラスチックの循環サイクルが確立できる。

【図面の簡単な説明】

【0078】

【図1】本発明の廃プラスチックの薄物製品へのリサイクル方法の各工程を説明する工程図である。

【図2】本発明の分別回収工程の詳細な工程を説明する工程図である。

【図3】本発明の洗浄後の臭気測定を説明するブロック図である。

【図4】本発明に用いる回収される容器包装プラスチックゴミの種類の分布を説明する円グラフである。

【図5】本発明に用いる回収したプラスチックフラフの化学的な組成をガスクロマトグラフ質量分析計(GCMS)により測定した結果を示す特性図である。

【図6】本発明の実施形態に用いる2軸押出機を概略的に示す構成図である。

【図7】本発明の実施形態のポリマーブレンドの状態を示す概念図である。

【図8】本発明の実施形態のフィルタによるフィルム成形性能の改善度を示す特性図である。

【図9】本発明の実施形態のフィルムに成形する製造装置を概略的に示す構成図である。

【図10】本発明の再生LLDPEを回収した廃プラスチックに配合した再生ペレットの成形性能を示す特性図である。

【図11】本発明の成形されたフィルムの機械的強度の一例を示す特性図である。

【図12】廃プラスチックの総排出量とリサイクル処理までの日本国内での流れを示すブロック図である。

【符号の説明】

【0079】

1 2軸押出機

2 バレル孔

3 バレル

4 スクリュー

5 駆動モーター

6 第1の材料定量フィーダー

7 第2の材料定量フィーダー

8 第3の材料定量フィーダー

9 ステンレス金網

10 ダイ

11 ストランド

12 冷却槽

13 ペレダイサー

14 成形用ペレット

15 受皿

21 バレル

22 スクリュー

23 駆動モーター

24 材料供給フィーダー

25 インフレーション成形ダイ

26 インフレーションチューブ

27 フィルム

28 フィルム巻き取り機

【特許請求の範囲】

【請求項1】

一般廃棄物である容器包装プラスチックから廃プラスチックを分別回収する工程と、

前記廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒する工程と、

前記廃プラスチックと前記改質用樹脂の粒体を押出機に投入して薄物に成形する工程とを具備することを特徴とする廃プラスチックの薄物製品へのリサイクル方法。

【請求項2】

前記廃プラスチックはポリエチレン(PE)とポリプロピレン(PP)が主成分で70重量%以上を占め、残りは少量のポリスチレン等の異種プラスチック及びその他少量の異種材料が含まれていることを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項3】

前記廃プラスチックを分別回収する工程において、前記容器包装プラスチックを粉砕し、分別回収した後に洗浄をして食物残渣などから発生する臭気を除去することを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項4】

前記容器包装プラスチックの処理は、活性剤を用いて温度40℃〜60℃で5分間程度洗浄後、脱水、水洗して臭気を低減することを特徴とする請求項3に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項5】

造粒する工程において、前記改質用樹脂としてバージンのPE或いはPP、産業廃棄物から回収された再生ポリエチレン(再生PE)或いは再生ポリプロピレン(再生PP)、熱可塑性プラスチックからなる群から選ばれる少なくとも1つ以上の樹脂であることを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項6】

前記改質用樹脂の配合量を30重量%以下にすることを特徴とする請求項5に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項7】

造粒する工程において、前記廃プラスチックと前記改質用樹脂を押出機に定量的に投入し、180℃〜250℃で溶融しながら混練することにより、ポリエチレン(PE)、ポリプロピレン(PP)、前記改質用樹脂、異種プラスチック及びその他少量の異種材料をミクロンオーダーに分散させて、マクロ的には均一材料にすることを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項8】

前記改質用樹脂とともに高分子用相溶化剤を添加し、前記異種材料とポリオレフィンポリマー間の相溶性を向上させることを特徴とする請求項7に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項9】

造粒する工程において、400μm〜250μmのふるい目開きのフィルターで未溶解樹脂や異種材料を取り除くことを特徴とする請求項7に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項10】

薄膜に成形する工程において、インフレーション成形押出機を用い、成形条件については押出機の設定温度は180℃〜210℃、インフレーションダイの設定温度は200℃〜210℃に設定することを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項1】

一般廃棄物である容器包装プラスチックから廃プラスチックを分別回収する工程と、

前記廃プラスチックと改質用樹脂を混練して両者を微細にほぼ均一分散させて造粒する工程と、

前記廃プラスチックと前記改質用樹脂の粒体を押出機に投入して薄物に成形する工程とを具備することを特徴とする廃プラスチックの薄物製品へのリサイクル方法。

【請求項2】

前記廃プラスチックはポリエチレン(PE)とポリプロピレン(PP)が主成分で70重量%以上を占め、残りは少量のポリスチレン等の異種プラスチック及びその他少量の異種材料が含まれていることを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項3】

前記廃プラスチックを分別回収する工程において、前記容器包装プラスチックを粉砕し、分別回収した後に洗浄をして食物残渣などから発生する臭気を除去することを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項4】

前記容器包装プラスチックの処理は、活性剤を用いて温度40℃〜60℃で5分間程度洗浄後、脱水、水洗して臭気を低減することを特徴とする請求項3に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項5】

造粒する工程において、前記改質用樹脂としてバージンのPE或いはPP、産業廃棄物から回収された再生ポリエチレン(再生PE)或いは再生ポリプロピレン(再生PP)、熱可塑性プラスチックからなる群から選ばれる少なくとも1つ以上の樹脂であることを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項6】

前記改質用樹脂の配合量を30重量%以下にすることを特徴とする請求項5に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項7】

造粒する工程において、前記廃プラスチックと前記改質用樹脂を押出機に定量的に投入し、180℃〜250℃で溶融しながら混練することにより、ポリエチレン(PE)、ポリプロピレン(PP)、前記改質用樹脂、異種プラスチック及びその他少量の異種材料をミクロンオーダーに分散させて、マクロ的には均一材料にすることを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項8】

前記改質用樹脂とともに高分子用相溶化剤を添加し、前記異種材料とポリオレフィンポリマー間の相溶性を向上させることを特徴とする請求項7に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項9】

造粒する工程において、400μm〜250μmのふるい目開きのフィルターで未溶解樹脂や異種材料を取り除くことを特徴とする請求項7に記載の廃プラスチックの薄物製品へのリサイクル方法。

【請求項10】

薄膜に成形する工程において、インフレーション成形押出機を用い、成形条件については押出機の設定温度は180℃〜210℃、インフレーションダイの設定温度は200℃〜210℃に設定することを特徴とする請求項1に記載の廃プラスチックの薄物製品へのリサイクル方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−908(P2008−908A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−170104(P2006−170104)

【出願日】平成18年6月20日(2006.6.20)

【出願人】(506212916)特定非営利活動法人広島循環型社会推進機構 (12)

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月20日(2006.6.20)

【出願人】(506212916)特定非営利活動法人広島循環型社会推進機構 (12)

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

[ Back to top ]