廃棄物から燃料ペレットを作成する方法、廃棄物から燃料ペレットを作成する装置及びその装置を搭載した電気自動車

【課題】可燃ごみから搬送性及び貯蔵性に優れた燃料ペレットを作成する。

【解決手段】投入された廃棄物を燃料ペレットに加工する燃料ペレット作成方法であって、可燃性の第1の種類の廃棄物を粉砕する第1手順と、合成樹脂素材からなる第2の種類の廃棄物を加熱して溶融する第2手順と、前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことによって、燃料ペレットを作成する第3手順と、を含む。

【解決手段】投入された廃棄物を燃料ペレットに加工する燃料ペレット作成方法であって、可燃性の第1の種類の廃棄物を粉砕する第1手順と、合成樹脂素材からなる第2の種類の廃棄物を加熱して溶融する第2手順と、前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことによって、燃料ペレットを作成する第3手順と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ごみ(廃棄物)の処理技術に関し、特に、ごみを燃料化する技術に関する。

【背景技術】

【0002】

可燃ごみをRDF(Refuse Derived Fuel)、RPF(Refuse Paper & Plastic Fuel)、C−RPF(Char-Refuse Paper & Plastic Fuel)等といった燃料に加工し、ボイラー又は発電設備で利用する技術が知られている。例えば、特許文献1には、破砕し、乾燥・固形化した可燃ごみを合成樹脂で被膜する技術が記載されている。

【0003】

さらに、廃棄物をプラスチックのスリーブによってラッピングすることによって、廃棄物から出る揮発性のガス及び液体を外部に漏らさないように閉じ込める技術が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−199180号公報

【特許文献2】特表2000−515098号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

生ごみ等の可燃ごみを固めて燃料ペレット等に加工した場合、その燃料ペレットが吸湿して、腐敗臭を発生させたり、着火性が悪化したりする場合がある。このように、可燃ごみから加工された燃料には、搬送性及び貯蔵性の点で問題があった。

【課題を解決するための手段】

【0006】

本発明の代表的な一例を示せば次の通りである。すなわち、投入された廃棄物を燃料ペレットに加工する燃料ペレット作成方法であって、可燃性の第1の種類の廃棄物を粉砕する第1手順と、合成樹脂素材からなる第2の種類の廃棄物を加熱して溶融する第2手順と、前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことによって、燃料ペレットを作成する第3手順と、を含むことを特徴とする。

【発明の効果】

【0007】

本発明の一実施形態によれば、可燃ごみを、搬送性及び貯蔵性に優れた燃料ペレットに容易に加工することができる。

【図面の簡単な説明】

【0008】

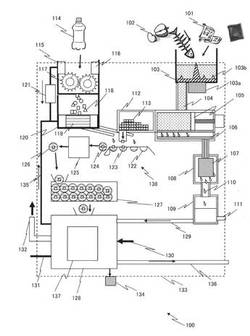

【図1】本発明の第1の実施形態のごみ燃料化装置の構成を示す説明図である。

【図2】本発明の第1の実施形態のごみ燃料化装置が実行する処理の手順を示すフローチャートである。

【図3】本発明の第1の実施形態において使用される家庭用燃料ペレット補給カートリッジの説明図である。

【図4】本発明の第2の実施形態のごみ燃料化装置の構成を示すブロック図である。

【図5】本発明の第3の実施形態のごみ燃料化装置が実行する処理の手順を示すフローチャートである。

【図6】本発明の第3の実施形態のごみ燃料化装置が実行する処理の説明図である。

【図7】本発明の第4の実施形態のごみ燃料化装置を搭載した電気自動車の説明図である。

【発明を実施するための形態】

【0009】

以下、図面を用いて本発明の実施形態を説明する。

【0010】

<第1の実施形態>

図1は、本発明の第1の実施形態のごみ燃料化装置の構成を示すブロック図である。

【0011】

本実施形態のごみ燃料化装置100は、攪拌細断装置103、圧縮脱水機105、圧縮ごみ裁断装置112、粉砕機115、溶融槽119、加熱器120、成形機125、燃料ペレット貯蔵タンク127及び火力発電システム128等を備える。

【0012】

攪拌細断装置103は、投入された廃棄物、具体的には、乾燥ごみ101(たとえば紙ごみ又はプラスチックごみ)及び湿ったごみ102(例えば生ごみ)を細断(粉砕)し、攪拌する装置である限り、どのようなものであってもよい。例えば、攪拌細断装置103は、モータ103aに接続された回転刃103bを備え、この回転刃103bが投入されたごみを細断及び攪拌する。

【0013】

攪拌細断装置103に湿ったごみ102が投入された場合、攪拌細断装置103によって粉砕されたごみ104は、水分を含んだペースト状となる。この粉砕されたごみ104は、圧縮脱水機105に投入される。

【0014】

圧縮脱水機105は、粉砕されたごみ104を圧縮する。これによって粉砕されたごみ104は脱水され、固形の圧縮ごみとなる。脱水によって搾り出された汚水106は、中水用ろ過器108内の浄化フィルタ107を通過することによって中水(フィルター水)110となり、中水タンク109に貯蔵される。浄化フィルタ107は、どのようなものであってもよいが、例えば逆浸透(RO)膜、イオン交換膜又は中空糸フィルタ等であってもよい。中水タンク109に貯蔵された中水110は、中水導入管129を経由して火力発電システム128に供給されてもよいし、中水配管111を経由してごみ燃料化装置100の外部に供給されてもよい。

【0015】

圧縮脱水機105によって脱水された圧縮ごみは、圧縮ごみ裁断装置112に投入される。圧縮ごみ裁断装置112は、圧縮ごみを裁断する。裁断された圧縮ごみ113のサイズは任意であるが、例えば数mm角程度であってもよい。

【0016】

一方、粉砕機115は、使用済みの(すなわち廃棄物である)PET(Polyethylene Terephthalate)ボトル114を投入されると、それを粉砕する。具体的には、粉砕機115は、冷却機116及び粉砕用歯車117を備える。PETボトル114を形成するPET樹脂は、低温になるほど硬化し、脆くなるため、粉砕が容易になる。このため、冷却機116を用いて冷却されたPETボトル114を粉砕用歯車117で粉砕することが望ましい。これによって、粉砕用歯車117の寿命を延ばすこともできる。

【0017】

冷却機116には、熱交換装置121が接続される。熱交換装置121はどのようなものであってもよいが、一例を示せばペルチェ素子及び伝熱パイプ等によって構成される。ペルチェ素子を使用すれば、−20℃程度まで冷却することが可能である。熱交換装置121は、冷却機116を介して粉砕機115から吸収した熱を、溶融槽119に移動させる。

【0018】

粉砕用歯車117によって粉砕されたPETボトル118は、溶融槽119に投入され、加熱され、溶融される。溶融槽119は、熱交換装置121から伝わる熱だけでなく、加熱器120によって加熱される。加熱器120は、後述する火力発電システム128において発生した熱を利用してもよい。

【0019】

裁断された圧縮ごみ113及び溶融PET樹脂は、燃料ペレット成形部138に送られる。本実施形態の燃料ペレット成形部138は、ペレット型122及び成形機125を含む。

【0020】

溶融PET樹脂は、ペレット型122に流し込まれる。例えば、球形のペレットが作成される場合、ペレット型122は半球状の窪みを有し、そこに溶融PET樹脂が流し込まれる。その溶融PET樹脂の上に、圧縮ごみ裁断装置112によって裁断された圧縮ごみ113が載せられる。裁断された圧縮ごみ113が載せられた溶融PET樹脂123の上に、別の半球状の窪みによって整形された、裁断された圧縮ごみ113が載せられていない溶融PET樹脂をかぶせることによって、上側も溶融PET樹脂で覆われた裁断圧縮ごみ124が形成される。あるいは、上記のように別の溶融PET樹脂をかぶせる代わりに、裁断された圧縮ごみ113が載せられた溶融PET樹脂123をペレット型122の上で少しずつ回転させることによって上側も溶融PET樹脂で覆われた裁断圧縮ごみ124を形成してもよい。いずれの場合にも、裁断された圧縮ごみ113は、外気に触れないように、その全周囲が完全に溶融PET樹脂によって覆われる。

【0021】

なお、作成されるペレットの形状は、球形に限られない。作成したいペレットの形状に適合するペレット型122を使用することによって、例えば、円筒形又は立方体等、種々の形状のペレットを作成することができる。

【0022】

裁断された圧縮ごみ113は、圧縮脱水機105によって脱水されているが、それでもまだ若干の水分を含んでいる場合がある。PET樹脂の融点は260℃程度であるため、溶融PET樹脂に載せられた圧縮ごみ113は、溶融PET樹脂から伝わる熱によって乾燥が促進される。乾燥によって、裁断された圧縮ごみ113は、腐敗しにくくなり、さらに、燃焼しやすくなる。十分な乾燥を行うためには、裁断された圧縮ごみ113を溶融PET樹脂に載せた後、圧縮ごみ113を乾燥させるための一定以上の時間が経過してから、その裁断された圧縮ごみ113が載せられた溶融PET樹脂123の上に別の溶融PET樹脂をかぶせることが望ましい。

【0023】

上側も溶融PET樹脂で覆われた裁断圧縮ごみ124は、成形機125に投入される。成形機125は、上側も溶融PET樹脂で覆われた裁断圧縮ごみ124を成形し、形を整えるために用いられるものであり、作成されるペレットの形状に応じて種々の成形機125を使用することができる。

【0024】

例えば、球形のペレットを作成する場合、成形機125はらせん状の溝を有し、そこを上側も溶融PET樹脂で覆われた裁断圧縮ごみ124が通過することによって、球形に成形された燃料ペレット126が得られる。このような成形機125は、例えばガラス玉を作成するために使用されるものと同様のものであってもよい。

【0025】

あるいは、円筒形のペレットを作成する場合、成形機125は、投入された裁断圧縮ごみ124を一方向に転がしながら、円筒の両端を切り落とすことによって成形してもよい。あるいは、立方体等、任意の形状のペレットが作成される場合、成形機125は、その前の段階で発生した突起(例えばいわゆるバリ等)を取り除いてもよい。

【0026】

このようにして成形され、形を整えられた燃料ペレット126は、突起等による引っ掛かりがないため、それらを貯蔵する容器、それらを後述する発電システム等に搬送する経路、又は後述する家庭用ペレット供給カートリッジ内で詰まりにくく(すなわち流動しやすく)なり、発電システム等への自動供給が容易になる。

【0027】

燃料ペレット126は、作成された後すぐに燃料として使用してもよいが、使用されるまで燃料ペレット貯蔵タンク127で貯蔵してもよい。本実施形態の燃料ペレット126は、上記のようにPET樹脂によって完全に覆われており、その内部の裁断された圧縮ごみ113が外気に触れないため、においが発生せず、吸湿して燃えにくくなることもなく、長期の保存も可能であり、必要なときに必要な量だけ使うことができ、別の場所に運搬して燃料として使用することも容易である。また、ごみを燃焼させることによって発生する熱量は、そのごみの種類によって大きく異なるが、本実施形態の燃料ペレット126の場合、それを覆うPET樹脂が主要な熱量の発生源となるため、個々の燃料ペレット126の熱量が概ね均等になる。これによって、ごみを利用していながら、燃焼のしやすさ及び発生する熱量のばらつきの少ない使いやすい燃料を得ることができる。

【0028】

燃料ペレット126は、必要に応じて、火力発電システム128内のペレット燃焼室137に投入され、燃焼する。火力発電システム128は、燃料ペレット126の燃焼によって発生した熱を利用して、発電を行う。例えば、火力発電システム128は、発生した熱を中水110に加えることによって蒸気タービン発電を行ってもよいし、中水110の気化熱によって低温部を作り、その低温部と燃焼による熱との温度差を利用して、温度差発電(例えばスターリングエンジン又はゼーベック効果を利用した熱電変換素子等による発電)を行ってもよい。なお、ごみから得られた中水110だけでは不足する場合には、中水110は、ごみ燃料化装置100の外部から供給された水を含んでもよい。

【0029】

発電によって得られた電力は、ごみ燃料化装置100を運転するために利用され、余剰分は電力出力端子131から出力される。電力出力端子131から出力された電力は、他のシステム(例えばごみ燃料化装置100を搭載した電気自動車(EV)の運転又は地域の送電網への売電)に利用することができる。

【0030】

中水110は、必要に応じて発電に利用され、さらに、過熱による火力発電システム128の損傷を防ぐための冷却にも利用される。このため、火力発電システム128からは温水又は高温蒸気が排出される。この温水又は高温蒸気は、出力配管136を経由してごみ燃料化装置100の外部に供給され、暖房又は湯沸し等に利用することができる。

【0031】

火力発電システム128で発生した余熱は、伝熱管135を経由して加熱器120に伝えられる。

【0032】

燃料ペレット126は、分別されたごみ(乾燥ごみ101、湿ったごみ102及びPETボトル114)を用いて作成される。このため、燃料ペレット126を燃焼させることによって発生した焼却灰134は、有害物質を含まず、セメント等への添加物として利用することができる。

【0033】

ペレット燃焼室137からの排気(すなわち燃料ペレット126を燃焼させることによって発生した燃焼ガス)は、フィルタ(図示省略)によって浄化され、排気管132を経由してごみ燃料化装置100の外部に排出される。

【0034】

ごみ燃料化装置100の全体は、筐体133に格納される。筐体133は、攪拌細断装置103のごみ投入口、粉砕機115のPETボトル投入口、及び排気管132を除いて、空気が流通可能な開口部を持たない。燃料ペレット126を燃焼させるための空気130は、筐体133の内部から火力発電システム128に供給され、燃焼によって生じた排気は排気管132から排出される。これによって筐体133の内部は負圧となり、攪拌細断装置103のごみ投入口及び粉砕機115のPETボトル投入口から筐体133の内部に空気が流入する。燃料ペレット126を燃焼させるための空気130はごみの臭気を含んでいるが、この臭気の成分はペレット燃焼室137で燃焼してしまう。このため、投入されたごみの臭気が筐体133の外部に漏れることがない。

【0035】

なお、本実施形態では、粉砕機115にPETボトル114が投入され、裁断された圧縮ごみ113がPET樹脂によって覆われる。これは、PETボトル114が大量に流通している上に、その分別回収システムがある程度確立されており、廃棄物から比較的高純度のPET樹脂を容易に入手できるためである。

【0036】

しかし、本発明は、PETボトル以外の合成樹脂素材を使用して実現することも可能である。例えば、食品の容器として使用される発泡スチロールのトレイ等を粉砕機115に投入し、スチロール樹脂によって裁断された圧縮ごみ113を覆ってもよい。ただし、燃料ペレットの品質を一定に保つため、使用される樹脂素材については、ある程度以上の純度が確保されていることが望ましい。合成樹脂素材として、石油由来のもののほか、植物由来のものを使用することもできる。植物由来の合成樹脂素材を使用することによって、CO2の排出量を削減することができる。後述する他の実施形態においても同様である。

【0037】

図2は、本発明の第1の実施形態のごみ燃料化装置が実行する処理の手順を示すフローチャートである。

【0038】

このフローチャートは、図1を参照して説明した処理の手順をまとめたものである。

【0039】

PETボトル114が粉砕機115に投入されると(ステップ201)、粉砕機115がPETボトル114を粉砕し(ステップ202)、次に溶融槽119が粉砕されたPETボトル118を溶融する(ステップ203)。

【0040】

一方、その他の可燃ごみ(乾燥ごみ101及び湿ったごみ102)が攪拌細断装置103に投入されると(ステップ204)、攪拌細断装置103は、投入された可燃ごみを攪拌及び細断し(ステップ205)、次に圧縮脱水機105が粉砕攪拌されたごみ104を圧縮及び脱水する(ステップ206)。

【0041】

その後、裁断された圧縮ごみ113が溶融PET樹脂によってコーティングされ、溶融PET樹脂によって覆われた裁断圧縮ごみ124が成形され(ステップ207)、燃料ペレット126として取り出される(ステップ208)。

【0042】

火力発電システム128は、燃料ペレット126を燃焼させ、さらに圧縮脱水機105から取り出された中水(ステップ209)を利用して火力発電を行い(ステップ210)、電力を出力する(ステップ211)とともに、温水又は蒸気を出力する(ステップ212)。

【0043】

このような火力発電システムを備えたごみ燃料化装置100は、例えば、マンション又は整備された住宅地等に設置して、ボイラー兼自家発電機兼ごみ処理施設として利用することができる。ただし、本実施形態のごみ燃料化装置100をトラブルなく運転するためには、分別が徹底されたごみを投入する必要がある。このため、ごみの分別等、住民の行動の統制が取りやすい地域に本実施形態のごみ燃料化装置100を設置することが望ましい。後述する他の実施形態についても同様である。

【0044】

本実施形態のごみ燃料化装置100は、電気自動車に搭載することで、その電気自動車への電力の供給源として使用することもできる。これについては、第4の実施形態として後述する。

【0045】

ごみ燃料化装置100によって生成された燃料ペレット126は、各家庭に燃料として供給することもできる。

【0046】

図3は、本発明の第1の実施形態において使用される家庭用燃料ペレット補給カートリッジの説明図である。

【0047】

成形され、形を整えられた燃料ペレット126は、火力発電システム128によって使用されてもよいが、別の場所に運搬され、燃料として使用されてもよい。例えば、燃料ペレット126を燃料ペレット貯蔵タンク127から家庭用燃料ペレット補給カートリッジ301に詰め替えて、家庭に販売してもよい。家庭では、購入した燃料ペレット126をペレットストーブの燃料として使用してもよいし、家庭用発電・給湯システムに使用してもよい。

【0048】

例えば、各家庭のユーザは、燃料ペレット126の入った家庭用燃料ペレット補給カートリッジ301を購入して、それを家庭用発電・給湯システム302に取り付ける。家庭用発電・給湯システム302の構造は、例えば図1に示す火力発電システムと同様であってもよい。家庭用発電・給湯システム302は自動運転され、家庭用燃料ペレット補給カートリッジ301からの燃料ペレット126の供給は必要に応じて自動的に行われる。これによって、ユーザが家庭用発電・給湯システム302内の燃焼室(図示省略)に触れる必要がなく、燃焼室の温度管理が容易になる。家庭用燃料ペレット補給カートリッジ301は、空になると(又は定期的に)、燃料ペレット126が入ったものと交換される。例えば現在の家庭用プロパンガスボンベと同様の供給システムが構築されてもよい。

【0049】

このようなシステムにおいて使用される燃料ペレットの形態は任意であるが、例えば直径数mm程度の球形のペレットを使用することによって十分な流動性が確保され、自動供給が容易になる。

【0050】

<第2の実施形態>

図4は、本発明の第2の実施形態のごみ燃料化装置の構成を示すブロック図である。

【0051】

本実施形態のごみ燃料化装置400は、シート型の燃料ペレットを作成する点を除いて、第1の実施形態のごみ燃料化装置100と同様である。以下、本実施形態のごみ燃料化装置400が第1の実施形態のごみ燃料化装置100と相違する点を中心に説明し、両者の共通点については図示及び説明を省略する。

【0052】

本実施形態のごみ燃料化装置400は、第1の実施形態と同様の粉砕機115及び溶融槽119を備える。すなわち、粉砕機115は、冷却機116及び粉砕用歯車117を備え、PETボトル114を投入されると、それを粉砕して、粉砕されたPETボトル118を排出する。溶融槽119は、加熱器120、熱交換装置121及び火力発電システム128からの熱を利用して、粉砕されたPETボトル118を溶融する。

【0053】

さらに、本実施形態のごみ燃料化装置400は、第1の実施形態と同様の攪拌細断装置103を備える。すなわち、攪拌細断装置103は、乾燥ごみ101及び湿ったごみ102を粉砕及び攪拌し、粉砕されたごみ104を排出する。

【0054】

本実施形態のごみ燃料化装置400は、二つの脱水ローラ401を備える。二つの脱水ローラ401は、粉砕されたごみ104を挟みこんで圧力をかけることによって脱水し、シート状に成型された圧縮ごみ402を排出する。

【0055】

脱水によって搾り出された汚水106は、第1の実施形態と同様、中水用ろ過器108の浄化フィルタ107によってろ過され、それによって得られた中水110が中水タンク109に貯蔵される。

【0056】

本実施形態のごみ燃料化装置400の燃料ペレット形成部410は、ベルトコンベア405及び燃料シート加工装置406を含む。

【0057】

ベルトコンベア405上に、まず、シート状に加工された溶融PET樹脂が下側シート403として展開され、その上にシート状に成型された圧縮ごみ402が載せられ、さらにその上にシート状に加工された溶融PET樹脂が上側シート404として載せられる。このとき、圧縮ごみ402が溶融PET樹脂によって完全に覆うために、圧縮ごみ402を、その幅が上側シート404及び下側シート403のいずれより小さくなるように成型し、さらに、その圧縮ごみ402を適当な長さに切断しながら下側シート403の上に載せることが望ましい。

【0058】

また、第1の実施形態と同様、圧縮ごみ402の乾燥を促進するために、シート状に成型された圧縮ごみ402を下側シート403に載せた後、圧縮ごみ402を乾燥させるための一定以上の時間が経過してから、その上に上側シート404を載せることが望ましい。

【0059】

上側シート404及び下側シート403によって上下をはさまれた圧縮ごみ402は、ベルトコンベア405によって燃料シート加工装置406に送られる。

【0060】

燃料シート加工装置406は、圧力及び熱を加えて上側シート404及び下側シート403を融着することによって、燃料シート407(すなわちシート型燃料ペレット)を作成する。この加工は、一般のラミネート加工と同様であってもよい。これによって、切断されたシート状の圧縮ごみ408は、PET樹脂によって密封され、外気から遮断される。燃料シート加工装置406は、適切な間隔で、上側シート404及び下側シート403が融着された部分にミシン目409を設けてもよい。

【0061】

なお、上記は燃料シート407を作成する方法の一例であり、最終的にシート状に成形された圧縮ごみ402がPET樹脂によって密閉されるように覆われる限り、どのような方法が使用されてもよい。例えば、下側シート403の上にシート状に成型された圧縮ごみ402を載せ、その上にある程度の流動性のある溶融PET樹脂を塗布してもよい。その場合、塗布された溶融PET樹脂が上側シート404となる。

【0062】

あるいは、ベルトコンベア405のベルト上に、ある程度の流動性のある溶融PET樹脂を塗布し、その上にシート状に成型された圧縮ごみ402を載せ、さらにその上にある程度の流動性のある溶融PET樹脂を塗布してもよい。その場合、最初に塗布された溶融PET樹脂が下側シート403となり、後で塗布された溶融PET樹脂が上側シート404となる。

【0063】

これらの場合には、燃料シート加工装置406がシートの融着のための加圧及び加熱をする必要はないが、溶融PET樹脂を固形化するための冷却及び成形のための加圧等が必要になる場合がある。

【0064】

このように作成された燃料シート407では、第1の実施形態の燃料ペレットと同様、圧縮ごみ402がPET樹脂によって密封されるように覆われているため、吸湿せず、においも発生しない。また、燃料シート407は、薄く表面積の大きい形状のため、重ねて保存することができ、燃焼の際には着火しやすい。さらに、ミシン目を利用して容易に分割して必要な分だけを使用することができ、分割された燃料シート407を円筒状に丸めることによって薪のように使用することもできる。

【0065】

作成された燃料シート407は、火力発電システム128に投入される。本実施形態のごみ燃料化装置400が備える火力発電システム128及びそれに関連する部分は、第1の実施形態と同様であるため、図示及び説明を省略する。

【0066】

さらに、燃料シート407は、別の場所に運搬して燃料として使用することも容易である。例えば、家庭用燃料ペレット補給カートリッジ301と同様の容器(又は、例えば燃料シート407を巻き取るための芯を有するカートリッジ等、シート状の燃料に適したカートリッジ)に燃料シート407を充填して、それを家庭用発電・給湯システム302で使用してもよい。

【0067】

本実施形態のごみ燃料化装置400が実行する処理の手順は、第1の実施形態と同様である(図2参照)。ただし、本実施形態の場合、ステップ207において、圧縮ごみ402が上側シート404及び下側シート403にはさまれて密封される。その結果、ステップ208において、燃料シート407(すなわちシート型の燃料ペレット)が得られる。

【0068】

<第3の実施形態>

次に、本発明の第3の実施形態について説明する。

【0069】

第3の実施形態のごみ燃料化装置(図示省略)は、PETボトル型の燃料ペレットを作成する点を除いて、第1の実施形態のごみ燃料化装置100と同様である。以下、本実施形態のごみ燃料化装置が第1の実施形態のごみ燃料化装置100と相違する点を中心に説明し、両者の共通点については図示及び説明を省略する。

【0070】

図5は、本発明の第3の実施形態のごみ燃料化装置が実行する処理の手順を示すフローチャートである。

【0071】

図6は、本発明の第3の実施形態のごみ燃料化装置が実行する処理の説明図である。

【0072】

以下、図5及び図6を参照して第3の実施形態を説明する。

【0073】

図5のステップ204〜206及び209は、第1の実施形態(図2)と同様であるため、説明を省略する。これらのステップを実行した結果、裁断された圧縮ごみ113及び中水110が得られる。

【0074】

PETボトル114が投入されると(ステップ201)、本実施形態のごみ燃料化装置の切断部(図示省略)は、PETボトル114を切断する(ステップ501)。

【0075】

図6(a)には、投入された、まだ切断されていないPETボトル114を示す。

【0076】

図6(b)には、上側部分114a及び下側部分114bに切断されたPETボトル114を示す。

【0077】

この切断は、PETボトル114に裁断された圧縮ごみ113を詰め込み易くするために行われる。このため、望ましい切断の位置は、切断面の直径が当該PETボトル114の注ぎ口の直径より大きくなる位置である。より詳細には、裁断された圧縮ごみ113を詰め込み易くするためには、切断面の直径が当該PETボトル114の最大直径に近くなる位置で切断することが望ましく、より多くの裁断された圧縮ごみ113を詰め込むためには、PETボトル114の上端又は下端の一方に近い位置で切断することが望ましい。ただし、PETボトル114の下端に近い位置で切断した場合、その上側部分114aの上下を反転させ、注ぎ口を封止した上で、そこに圧縮ごみ113を詰め込むことが望ましい。

【0078】

切断部は、例えば、カッター601(図6(c)参照)又はヒート線602(図6(d)参照)を備え、これによってPETボトル114を切断する。カッター601を使用した場合、切断面にいわゆるバリは出にくいが、カッター601の刃のメンテナンスが必要になる。ヒート線602をPETボトルの切断位置に巻きつけることによって切断した場合、バリがPETボトル114の内側の方向に出るが、ヒート線602のメンテナンスはほとんど必要ない。

【0079】

次に、本実施形態のごみ燃料化装置の燃料ペレット形成部(図示省略)は、切断されたPETボトル114(図6(e)の例では下側部分114b)に裁断された圧縮ごみ113を詰め込む(ステップ502)。

【0080】

次に、燃料ペレット形成部は、裁断された圧縮ごみ113が詰め込まれたPETボトル114を融着によって封止する(ステップ503)。

【0081】

例えば、燃料ペレット形成部は、上側部分114aに熱風を吹き付けて、その切断面の直径を拡げるように加工する(図6(f))。例えば上側部分114aを暖めながら切断面の部材に加工装置の爪(図示省略)を当てて、外側に拡げてもよい。次に、燃料ペレット形成部は、そのように加工された上側部分114aを、裁断された圧縮ごみ113が詰め込まれた下側部分114bにかぶせる(図6(g))。次に、燃料ペレット形成部は、例えば、PETボトル114を回転させながらその側面を過熱することによって、上側部分114aと下側部分114bが重なった部分を融着し、さらに、注ぎ口を加熱しながらねじることでPETボトル114を密封する(図6(h))。これによって、PETボトル型燃料ペレット603が作成される(ステップ504)(図6(i))。

【0082】

なお、裁断された圧縮ごみ113のサイズが十分に小さければ(例えば数mm以下)、PETボトル114の注ぎ口から裁断された圧縮ごみ113を詰め込むこともできる。その場合、PETボトル114の切断(ステップ501)を行う必要はなく、燃料ペレット形成部は、注ぎ口から裁断された圧縮ごみ113をPETボトル114に詰め込み(ステップ502)、注ぎ口を封止する(ステップ503)ことによって、PETボトル型燃料ペレット603が作成される。

【0083】

このようにして作成されたPETボトル型燃料ペレット603は、第1の実施形態と同様に、火力発電システム128によって燃料として使用されてもよいし、例えば、家庭用燃料ペレット補給カートリッジ301と同様の容器に充填され、家庭用発電・給湯システム302で使用されてもよい。

【0084】

本実施形態のごみ燃料化装置は、PETボトル114を粉砕及び溶融するための装置を必要としないため、第1及び第2の実施形態と比較して簡素化され、小型化も容易である。また、作成されたPETボトル型燃料ペレット603は、比較的大きいため、保存時の人手による取り扱いが容易であり、火持ちもよい。

【0085】

<第4の実施形態>

図7は、本発明の第4の実施形態のごみ燃料化装置を搭載した電気自動車の説明図である。

【0086】

本実施形態の電気自動車700は、車輪703を駆動するモータ701と、モータ701に接続される二次電池702と、を備える。電気自動車700にはごみ燃料化装置100が搭載される。なお、ここではごみ燃料化装置100を例示するが、ごみ燃料化装置100をごみ燃料化装置400又は第3の実施形態のごみ燃料化装置によって置き換えても本実施形態は成立する。

【0087】

二次電池702は、ごみ燃料化装置100の電力出力端子131から供給される電力によって充電され、モータ701にそれを駆動するための電力を供給する。ごみ燃料化装置100の電力出力端子131からの電力が二次電池702を経由せずにモータ701に供給されてもよい。

【0088】

電気自動車700は、さらに、二次電池702の充放電及びモータ701の駆動を制御する制御装置(図示省略)を備えるが、これは従来の電気自動車に搭載されるものと同様であってよい。

【0089】

電気自動車700は、例えば自治体等が運行するごみ回収車であってもよい。例えば、電気自動車700は、ごみ集積所を巡回してごみを回収する。搭載されたごみ燃料化装置100は、回収したごみを燃料ペレット化し、それを燃料として火力発電を行う。電気自動車700は、火力発電によって得られた電力を利用して、ごみ集積所を巡回することができる。これによってすべてのごみが燃料ペレット化されれば、ごみ焼却施設でごみを焼却する必要がなくなる。

【0090】

電気自動車700によって使用しきれずに残った燃料ペレットは、家庭用燃料ペレット補給カートリッジ301等に充填して販売することもできる。いわゆるスマートグリッドが整備されていれば、電気自動車700がごみ集積所の巡回を終えた後、二次電池702に蓄積された電力を電力網に供給してもよい。

【0091】

さらに、ごみ燃料化装置100を電気自動車700に着脱可能に搭載することによって、ごみ燃料化装置100を、地震、津波、洪水等の災害が発生した場合の被災地支援にも利用することができる。

【0092】

例えば、電気自動車700がごみ燃料化装置100を被災地まで運び、それを取り外して現地に設置してもよい。既に説明したように、ごみ燃料化装置100は、可燃ごみ及びPETボトル(又はその他の合成樹脂ごみ)を供給されれば、外部からエネルギーの供給を受けることなく運転することができる。このため、ごみ燃料化装置100は、電力、ガス及び石油等の供給網が破壊された被災地においても、独立したごみ処理施設兼発電施設として使用することができる。例えば、災害によって可燃ごみを含む大量の瓦礫が発生した場合には、その可燃ごみを燃料として利用することによって、瓦礫の処理を促進することができ、発生した電力を被災地に供給することができ、上水が利用できる場合には湯沸しに使用することもできる。

【符号の説明】

【0093】

100、400 ごみ燃料化装置

101 乾燥ごみ

102 湿ったごみ

103 攪拌細断装置

104 粉砕されたごみ

105 圧縮脱水機

106 脱水によって搾り出された汚水

107 浄化フィルタ

108 中水用ろ過器

109 中水タンク

110 中水

111 中水配管

112 圧縮ごみ裁断装置

113 裁断された圧縮ごみ

114 PETボトル

115 粉砕機

116 冷却機

117 粉砕用歯車

118 粉砕されたPETボトル

119 溶融槽

120 加熱器

121 熱交換装置

122 ペレット型

123 裁断された圧縮ごみが載せられた溶融PET樹脂

124 上側も溶融PET樹脂で覆われた裁断圧縮ごみ

125 成形機

126 成形され、形を整えられた燃料ペレット

127 燃料ペレット貯蔵タンク

128 火力発電システム

129 中水導入管

130 空気

131 電力出力端子

132 排気管

133 筐体

134 焼却灰

135 伝熱管

136 出力配管

137 ペレット燃焼室

138、410 燃料ペレット形成部

301 家庭用燃料ペレット補給カートリッジ

302 家庭用発電・給湯システム

401 脱水ローラ

402 シート状に成型された圧縮ごみ

403 下側シート

404 上側シート

405 ベルトコンベア

406 燃料シート加工装置

407 燃料シート

408 切断されたシート状の圧縮ごみ

409 ミシン目

【技術分野】

【0001】

本発明は、ごみ(廃棄物)の処理技術に関し、特に、ごみを燃料化する技術に関する。

【背景技術】

【0002】

可燃ごみをRDF(Refuse Derived Fuel)、RPF(Refuse Paper & Plastic Fuel)、C−RPF(Char-Refuse Paper & Plastic Fuel)等といった燃料に加工し、ボイラー又は発電設備で利用する技術が知られている。例えば、特許文献1には、破砕し、乾燥・固形化した可燃ごみを合成樹脂で被膜する技術が記載されている。

【0003】

さらに、廃棄物をプラスチックのスリーブによってラッピングすることによって、廃棄物から出る揮発性のガス及び液体を外部に漏らさないように閉じ込める技術が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−199180号公報

【特許文献2】特表2000−515098号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

生ごみ等の可燃ごみを固めて燃料ペレット等に加工した場合、その燃料ペレットが吸湿して、腐敗臭を発生させたり、着火性が悪化したりする場合がある。このように、可燃ごみから加工された燃料には、搬送性及び貯蔵性の点で問題があった。

【課題を解決するための手段】

【0006】

本発明の代表的な一例を示せば次の通りである。すなわち、投入された廃棄物を燃料ペレットに加工する燃料ペレット作成方法であって、可燃性の第1の種類の廃棄物を粉砕する第1手順と、合成樹脂素材からなる第2の種類の廃棄物を加熱して溶融する第2手順と、前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことによって、燃料ペレットを作成する第3手順と、を含むことを特徴とする。

【発明の効果】

【0007】

本発明の一実施形態によれば、可燃ごみを、搬送性及び貯蔵性に優れた燃料ペレットに容易に加工することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1の実施形態のごみ燃料化装置の構成を示す説明図である。

【図2】本発明の第1の実施形態のごみ燃料化装置が実行する処理の手順を示すフローチャートである。

【図3】本発明の第1の実施形態において使用される家庭用燃料ペレット補給カートリッジの説明図である。

【図4】本発明の第2の実施形態のごみ燃料化装置の構成を示すブロック図である。

【図5】本発明の第3の実施形態のごみ燃料化装置が実行する処理の手順を示すフローチャートである。

【図6】本発明の第3の実施形態のごみ燃料化装置が実行する処理の説明図である。

【図7】本発明の第4の実施形態のごみ燃料化装置を搭載した電気自動車の説明図である。

【発明を実施するための形態】

【0009】

以下、図面を用いて本発明の実施形態を説明する。

【0010】

<第1の実施形態>

図1は、本発明の第1の実施形態のごみ燃料化装置の構成を示すブロック図である。

【0011】

本実施形態のごみ燃料化装置100は、攪拌細断装置103、圧縮脱水機105、圧縮ごみ裁断装置112、粉砕機115、溶融槽119、加熱器120、成形機125、燃料ペレット貯蔵タンク127及び火力発電システム128等を備える。

【0012】

攪拌細断装置103は、投入された廃棄物、具体的には、乾燥ごみ101(たとえば紙ごみ又はプラスチックごみ)及び湿ったごみ102(例えば生ごみ)を細断(粉砕)し、攪拌する装置である限り、どのようなものであってもよい。例えば、攪拌細断装置103は、モータ103aに接続された回転刃103bを備え、この回転刃103bが投入されたごみを細断及び攪拌する。

【0013】

攪拌細断装置103に湿ったごみ102が投入された場合、攪拌細断装置103によって粉砕されたごみ104は、水分を含んだペースト状となる。この粉砕されたごみ104は、圧縮脱水機105に投入される。

【0014】

圧縮脱水機105は、粉砕されたごみ104を圧縮する。これによって粉砕されたごみ104は脱水され、固形の圧縮ごみとなる。脱水によって搾り出された汚水106は、中水用ろ過器108内の浄化フィルタ107を通過することによって中水(フィルター水)110となり、中水タンク109に貯蔵される。浄化フィルタ107は、どのようなものであってもよいが、例えば逆浸透(RO)膜、イオン交換膜又は中空糸フィルタ等であってもよい。中水タンク109に貯蔵された中水110は、中水導入管129を経由して火力発電システム128に供給されてもよいし、中水配管111を経由してごみ燃料化装置100の外部に供給されてもよい。

【0015】

圧縮脱水機105によって脱水された圧縮ごみは、圧縮ごみ裁断装置112に投入される。圧縮ごみ裁断装置112は、圧縮ごみを裁断する。裁断された圧縮ごみ113のサイズは任意であるが、例えば数mm角程度であってもよい。

【0016】

一方、粉砕機115は、使用済みの(すなわち廃棄物である)PET(Polyethylene Terephthalate)ボトル114を投入されると、それを粉砕する。具体的には、粉砕機115は、冷却機116及び粉砕用歯車117を備える。PETボトル114を形成するPET樹脂は、低温になるほど硬化し、脆くなるため、粉砕が容易になる。このため、冷却機116を用いて冷却されたPETボトル114を粉砕用歯車117で粉砕することが望ましい。これによって、粉砕用歯車117の寿命を延ばすこともできる。

【0017】

冷却機116には、熱交換装置121が接続される。熱交換装置121はどのようなものであってもよいが、一例を示せばペルチェ素子及び伝熱パイプ等によって構成される。ペルチェ素子を使用すれば、−20℃程度まで冷却することが可能である。熱交換装置121は、冷却機116を介して粉砕機115から吸収した熱を、溶融槽119に移動させる。

【0018】

粉砕用歯車117によって粉砕されたPETボトル118は、溶融槽119に投入され、加熱され、溶融される。溶融槽119は、熱交換装置121から伝わる熱だけでなく、加熱器120によって加熱される。加熱器120は、後述する火力発電システム128において発生した熱を利用してもよい。

【0019】

裁断された圧縮ごみ113及び溶融PET樹脂は、燃料ペレット成形部138に送られる。本実施形態の燃料ペレット成形部138は、ペレット型122及び成形機125を含む。

【0020】

溶融PET樹脂は、ペレット型122に流し込まれる。例えば、球形のペレットが作成される場合、ペレット型122は半球状の窪みを有し、そこに溶融PET樹脂が流し込まれる。その溶融PET樹脂の上に、圧縮ごみ裁断装置112によって裁断された圧縮ごみ113が載せられる。裁断された圧縮ごみ113が載せられた溶融PET樹脂123の上に、別の半球状の窪みによって整形された、裁断された圧縮ごみ113が載せられていない溶融PET樹脂をかぶせることによって、上側も溶融PET樹脂で覆われた裁断圧縮ごみ124が形成される。あるいは、上記のように別の溶融PET樹脂をかぶせる代わりに、裁断された圧縮ごみ113が載せられた溶融PET樹脂123をペレット型122の上で少しずつ回転させることによって上側も溶融PET樹脂で覆われた裁断圧縮ごみ124を形成してもよい。いずれの場合にも、裁断された圧縮ごみ113は、外気に触れないように、その全周囲が完全に溶融PET樹脂によって覆われる。

【0021】

なお、作成されるペレットの形状は、球形に限られない。作成したいペレットの形状に適合するペレット型122を使用することによって、例えば、円筒形又は立方体等、種々の形状のペレットを作成することができる。

【0022】

裁断された圧縮ごみ113は、圧縮脱水機105によって脱水されているが、それでもまだ若干の水分を含んでいる場合がある。PET樹脂の融点は260℃程度であるため、溶融PET樹脂に載せられた圧縮ごみ113は、溶融PET樹脂から伝わる熱によって乾燥が促進される。乾燥によって、裁断された圧縮ごみ113は、腐敗しにくくなり、さらに、燃焼しやすくなる。十分な乾燥を行うためには、裁断された圧縮ごみ113を溶融PET樹脂に載せた後、圧縮ごみ113を乾燥させるための一定以上の時間が経過してから、その裁断された圧縮ごみ113が載せられた溶融PET樹脂123の上に別の溶融PET樹脂をかぶせることが望ましい。

【0023】

上側も溶融PET樹脂で覆われた裁断圧縮ごみ124は、成形機125に投入される。成形機125は、上側も溶融PET樹脂で覆われた裁断圧縮ごみ124を成形し、形を整えるために用いられるものであり、作成されるペレットの形状に応じて種々の成形機125を使用することができる。

【0024】

例えば、球形のペレットを作成する場合、成形機125はらせん状の溝を有し、そこを上側も溶融PET樹脂で覆われた裁断圧縮ごみ124が通過することによって、球形に成形された燃料ペレット126が得られる。このような成形機125は、例えばガラス玉を作成するために使用されるものと同様のものであってもよい。

【0025】

あるいは、円筒形のペレットを作成する場合、成形機125は、投入された裁断圧縮ごみ124を一方向に転がしながら、円筒の両端を切り落とすことによって成形してもよい。あるいは、立方体等、任意の形状のペレットが作成される場合、成形機125は、その前の段階で発生した突起(例えばいわゆるバリ等)を取り除いてもよい。

【0026】

このようにして成形され、形を整えられた燃料ペレット126は、突起等による引っ掛かりがないため、それらを貯蔵する容器、それらを後述する発電システム等に搬送する経路、又は後述する家庭用ペレット供給カートリッジ内で詰まりにくく(すなわち流動しやすく)なり、発電システム等への自動供給が容易になる。

【0027】

燃料ペレット126は、作成された後すぐに燃料として使用してもよいが、使用されるまで燃料ペレット貯蔵タンク127で貯蔵してもよい。本実施形態の燃料ペレット126は、上記のようにPET樹脂によって完全に覆われており、その内部の裁断された圧縮ごみ113が外気に触れないため、においが発生せず、吸湿して燃えにくくなることもなく、長期の保存も可能であり、必要なときに必要な量だけ使うことができ、別の場所に運搬して燃料として使用することも容易である。また、ごみを燃焼させることによって発生する熱量は、そのごみの種類によって大きく異なるが、本実施形態の燃料ペレット126の場合、それを覆うPET樹脂が主要な熱量の発生源となるため、個々の燃料ペレット126の熱量が概ね均等になる。これによって、ごみを利用していながら、燃焼のしやすさ及び発生する熱量のばらつきの少ない使いやすい燃料を得ることができる。

【0028】

燃料ペレット126は、必要に応じて、火力発電システム128内のペレット燃焼室137に投入され、燃焼する。火力発電システム128は、燃料ペレット126の燃焼によって発生した熱を利用して、発電を行う。例えば、火力発電システム128は、発生した熱を中水110に加えることによって蒸気タービン発電を行ってもよいし、中水110の気化熱によって低温部を作り、その低温部と燃焼による熱との温度差を利用して、温度差発電(例えばスターリングエンジン又はゼーベック効果を利用した熱電変換素子等による発電)を行ってもよい。なお、ごみから得られた中水110だけでは不足する場合には、中水110は、ごみ燃料化装置100の外部から供給された水を含んでもよい。

【0029】

発電によって得られた電力は、ごみ燃料化装置100を運転するために利用され、余剰分は電力出力端子131から出力される。電力出力端子131から出力された電力は、他のシステム(例えばごみ燃料化装置100を搭載した電気自動車(EV)の運転又は地域の送電網への売電)に利用することができる。

【0030】

中水110は、必要に応じて発電に利用され、さらに、過熱による火力発電システム128の損傷を防ぐための冷却にも利用される。このため、火力発電システム128からは温水又は高温蒸気が排出される。この温水又は高温蒸気は、出力配管136を経由してごみ燃料化装置100の外部に供給され、暖房又は湯沸し等に利用することができる。

【0031】

火力発電システム128で発生した余熱は、伝熱管135を経由して加熱器120に伝えられる。

【0032】

燃料ペレット126は、分別されたごみ(乾燥ごみ101、湿ったごみ102及びPETボトル114)を用いて作成される。このため、燃料ペレット126を燃焼させることによって発生した焼却灰134は、有害物質を含まず、セメント等への添加物として利用することができる。

【0033】

ペレット燃焼室137からの排気(すなわち燃料ペレット126を燃焼させることによって発生した燃焼ガス)は、フィルタ(図示省略)によって浄化され、排気管132を経由してごみ燃料化装置100の外部に排出される。

【0034】

ごみ燃料化装置100の全体は、筐体133に格納される。筐体133は、攪拌細断装置103のごみ投入口、粉砕機115のPETボトル投入口、及び排気管132を除いて、空気が流通可能な開口部を持たない。燃料ペレット126を燃焼させるための空気130は、筐体133の内部から火力発電システム128に供給され、燃焼によって生じた排気は排気管132から排出される。これによって筐体133の内部は負圧となり、攪拌細断装置103のごみ投入口及び粉砕機115のPETボトル投入口から筐体133の内部に空気が流入する。燃料ペレット126を燃焼させるための空気130はごみの臭気を含んでいるが、この臭気の成分はペレット燃焼室137で燃焼してしまう。このため、投入されたごみの臭気が筐体133の外部に漏れることがない。

【0035】

なお、本実施形態では、粉砕機115にPETボトル114が投入され、裁断された圧縮ごみ113がPET樹脂によって覆われる。これは、PETボトル114が大量に流通している上に、その分別回収システムがある程度確立されており、廃棄物から比較的高純度のPET樹脂を容易に入手できるためである。

【0036】

しかし、本発明は、PETボトル以外の合成樹脂素材を使用して実現することも可能である。例えば、食品の容器として使用される発泡スチロールのトレイ等を粉砕機115に投入し、スチロール樹脂によって裁断された圧縮ごみ113を覆ってもよい。ただし、燃料ペレットの品質を一定に保つため、使用される樹脂素材については、ある程度以上の純度が確保されていることが望ましい。合成樹脂素材として、石油由来のもののほか、植物由来のものを使用することもできる。植物由来の合成樹脂素材を使用することによって、CO2の排出量を削減することができる。後述する他の実施形態においても同様である。

【0037】

図2は、本発明の第1の実施形態のごみ燃料化装置が実行する処理の手順を示すフローチャートである。

【0038】

このフローチャートは、図1を参照して説明した処理の手順をまとめたものである。

【0039】

PETボトル114が粉砕機115に投入されると(ステップ201)、粉砕機115がPETボトル114を粉砕し(ステップ202)、次に溶融槽119が粉砕されたPETボトル118を溶融する(ステップ203)。

【0040】

一方、その他の可燃ごみ(乾燥ごみ101及び湿ったごみ102)が攪拌細断装置103に投入されると(ステップ204)、攪拌細断装置103は、投入された可燃ごみを攪拌及び細断し(ステップ205)、次に圧縮脱水機105が粉砕攪拌されたごみ104を圧縮及び脱水する(ステップ206)。

【0041】

その後、裁断された圧縮ごみ113が溶融PET樹脂によってコーティングされ、溶融PET樹脂によって覆われた裁断圧縮ごみ124が成形され(ステップ207)、燃料ペレット126として取り出される(ステップ208)。

【0042】

火力発電システム128は、燃料ペレット126を燃焼させ、さらに圧縮脱水機105から取り出された中水(ステップ209)を利用して火力発電を行い(ステップ210)、電力を出力する(ステップ211)とともに、温水又は蒸気を出力する(ステップ212)。

【0043】

このような火力発電システムを備えたごみ燃料化装置100は、例えば、マンション又は整備された住宅地等に設置して、ボイラー兼自家発電機兼ごみ処理施設として利用することができる。ただし、本実施形態のごみ燃料化装置100をトラブルなく運転するためには、分別が徹底されたごみを投入する必要がある。このため、ごみの分別等、住民の行動の統制が取りやすい地域に本実施形態のごみ燃料化装置100を設置することが望ましい。後述する他の実施形態についても同様である。

【0044】

本実施形態のごみ燃料化装置100は、電気自動車に搭載することで、その電気自動車への電力の供給源として使用することもできる。これについては、第4の実施形態として後述する。

【0045】

ごみ燃料化装置100によって生成された燃料ペレット126は、各家庭に燃料として供給することもできる。

【0046】

図3は、本発明の第1の実施形態において使用される家庭用燃料ペレット補給カートリッジの説明図である。

【0047】

成形され、形を整えられた燃料ペレット126は、火力発電システム128によって使用されてもよいが、別の場所に運搬され、燃料として使用されてもよい。例えば、燃料ペレット126を燃料ペレット貯蔵タンク127から家庭用燃料ペレット補給カートリッジ301に詰め替えて、家庭に販売してもよい。家庭では、購入した燃料ペレット126をペレットストーブの燃料として使用してもよいし、家庭用発電・給湯システムに使用してもよい。

【0048】

例えば、各家庭のユーザは、燃料ペレット126の入った家庭用燃料ペレット補給カートリッジ301を購入して、それを家庭用発電・給湯システム302に取り付ける。家庭用発電・給湯システム302の構造は、例えば図1に示す火力発電システムと同様であってもよい。家庭用発電・給湯システム302は自動運転され、家庭用燃料ペレット補給カートリッジ301からの燃料ペレット126の供給は必要に応じて自動的に行われる。これによって、ユーザが家庭用発電・給湯システム302内の燃焼室(図示省略)に触れる必要がなく、燃焼室の温度管理が容易になる。家庭用燃料ペレット補給カートリッジ301は、空になると(又は定期的に)、燃料ペレット126が入ったものと交換される。例えば現在の家庭用プロパンガスボンベと同様の供給システムが構築されてもよい。

【0049】

このようなシステムにおいて使用される燃料ペレットの形態は任意であるが、例えば直径数mm程度の球形のペレットを使用することによって十分な流動性が確保され、自動供給が容易になる。

【0050】

<第2の実施形態>

図4は、本発明の第2の実施形態のごみ燃料化装置の構成を示すブロック図である。

【0051】

本実施形態のごみ燃料化装置400は、シート型の燃料ペレットを作成する点を除いて、第1の実施形態のごみ燃料化装置100と同様である。以下、本実施形態のごみ燃料化装置400が第1の実施形態のごみ燃料化装置100と相違する点を中心に説明し、両者の共通点については図示及び説明を省略する。

【0052】

本実施形態のごみ燃料化装置400は、第1の実施形態と同様の粉砕機115及び溶融槽119を備える。すなわち、粉砕機115は、冷却機116及び粉砕用歯車117を備え、PETボトル114を投入されると、それを粉砕して、粉砕されたPETボトル118を排出する。溶融槽119は、加熱器120、熱交換装置121及び火力発電システム128からの熱を利用して、粉砕されたPETボトル118を溶融する。

【0053】

さらに、本実施形態のごみ燃料化装置400は、第1の実施形態と同様の攪拌細断装置103を備える。すなわち、攪拌細断装置103は、乾燥ごみ101及び湿ったごみ102を粉砕及び攪拌し、粉砕されたごみ104を排出する。

【0054】

本実施形態のごみ燃料化装置400は、二つの脱水ローラ401を備える。二つの脱水ローラ401は、粉砕されたごみ104を挟みこんで圧力をかけることによって脱水し、シート状に成型された圧縮ごみ402を排出する。

【0055】

脱水によって搾り出された汚水106は、第1の実施形態と同様、中水用ろ過器108の浄化フィルタ107によってろ過され、それによって得られた中水110が中水タンク109に貯蔵される。

【0056】

本実施形態のごみ燃料化装置400の燃料ペレット形成部410は、ベルトコンベア405及び燃料シート加工装置406を含む。

【0057】

ベルトコンベア405上に、まず、シート状に加工された溶融PET樹脂が下側シート403として展開され、その上にシート状に成型された圧縮ごみ402が載せられ、さらにその上にシート状に加工された溶融PET樹脂が上側シート404として載せられる。このとき、圧縮ごみ402が溶融PET樹脂によって完全に覆うために、圧縮ごみ402を、その幅が上側シート404及び下側シート403のいずれより小さくなるように成型し、さらに、その圧縮ごみ402を適当な長さに切断しながら下側シート403の上に載せることが望ましい。

【0058】

また、第1の実施形態と同様、圧縮ごみ402の乾燥を促進するために、シート状に成型された圧縮ごみ402を下側シート403に載せた後、圧縮ごみ402を乾燥させるための一定以上の時間が経過してから、その上に上側シート404を載せることが望ましい。

【0059】

上側シート404及び下側シート403によって上下をはさまれた圧縮ごみ402は、ベルトコンベア405によって燃料シート加工装置406に送られる。

【0060】

燃料シート加工装置406は、圧力及び熱を加えて上側シート404及び下側シート403を融着することによって、燃料シート407(すなわちシート型燃料ペレット)を作成する。この加工は、一般のラミネート加工と同様であってもよい。これによって、切断されたシート状の圧縮ごみ408は、PET樹脂によって密封され、外気から遮断される。燃料シート加工装置406は、適切な間隔で、上側シート404及び下側シート403が融着された部分にミシン目409を設けてもよい。

【0061】

なお、上記は燃料シート407を作成する方法の一例であり、最終的にシート状に成形された圧縮ごみ402がPET樹脂によって密閉されるように覆われる限り、どのような方法が使用されてもよい。例えば、下側シート403の上にシート状に成型された圧縮ごみ402を載せ、その上にある程度の流動性のある溶融PET樹脂を塗布してもよい。その場合、塗布された溶融PET樹脂が上側シート404となる。

【0062】

あるいは、ベルトコンベア405のベルト上に、ある程度の流動性のある溶融PET樹脂を塗布し、その上にシート状に成型された圧縮ごみ402を載せ、さらにその上にある程度の流動性のある溶融PET樹脂を塗布してもよい。その場合、最初に塗布された溶融PET樹脂が下側シート403となり、後で塗布された溶融PET樹脂が上側シート404となる。

【0063】

これらの場合には、燃料シート加工装置406がシートの融着のための加圧及び加熱をする必要はないが、溶融PET樹脂を固形化するための冷却及び成形のための加圧等が必要になる場合がある。

【0064】

このように作成された燃料シート407では、第1の実施形態の燃料ペレットと同様、圧縮ごみ402がPET樹脂によって密封されるように覆われているため、吸湿せず、においも発生しない。また、燃料シート407は、薄く表面積の大きい形状のため、重ねて保存することができ、燃焼の際には着火しやすい。さらに、ミシン目を利用して容易に分割して必要な分だけを使用することができ、分割された燃料シート407を円筒状に丸めることによって薪のように使用することもできる。

【0065】

作成された燃料シート407は、火力発電システム128に投入される。本実施形態のごみ燃料化装置400が備える火力発電システム128及びそれに関連する部分は、第1の実施形態と同様であるため、図示及び説明を省略する。

【0066】

さらに、燃料シート407は、別の場所に運搬して燃料として使用することも容易である。例えば、家庭用燃料ペレット補給カートリッジ301と同様の容器(又は、例えば燃料シート407を巻き取るための芯を有するカートリッジ等、シート状の燃料に適したカートリッジ)に燃料シート407を充填して、それを家庭用発電・給湯システム302で使用してもよい。

【0067】

本実施形態のごみ燃料化装置400が実行する処理の手順は、第1の実施形態と同様である(図2参照)。ただし、本実施形態の場合、ステップ207において、圧縮ごみ402が上側シート404及び下側シート403にはさまれて密封される。その結果、ステップ208において、燃料シート407(すなわちシート型の燃料ペレット)が得られる。

【0068】

<第3の実施形態>

次に、本発明の第3の実施形態について説明する。

【0069】

第3の実施形態のごみ燃料化装置(図示省略)は、PETボトル型の燃料ペレットを作成する点を除いて、第1の実施形態のごみ燃料化装置100と同様である。以下、本実施形態のごみ燃料化装置が第1の実施形態のごみ燃料化装置100と相違する点を中心に説明し、両者の共通点については図示及び説明を省略する。

【0070】

図5は、本発明の第3の実施形態のごみ燃料化装置が実行する処理の手順を示すフローチャートである。

【0071】

図6は、本発明の第3の実施形態のごみ燃料化装置が実行する処理の説明図である。

【0072】

以下、図5及び図6を参照して第3の実施形態を説明する。

【0073】

図5のステップ204〜206及び209は、第1の実施形態(図2)と同様であるため、説明を省略する。これらのステップを実行した結果、裁断された圧縮ごみ113及び中水110が得られる。

【0074】

PETボトル114が投入されると(ステップ201)、本実施形態のごみ燃料化装置の切断部(図示省略)は、PETボトル114を切断する(ステップ501)。

【0075】

図6(a)には、投入された、まだ切断されていないPETボトル114を示す。

【0076】

図6(b)には、上側部分114a及び下側部分114bに切断されたPETボトル114を示す。

【0077】

この切断は、PETボトル114に裁断された圧縮ごみ113を詰め込み易くするために行われる。このため、望ましい切断の位置は、切断面の直径が当該PETボトル114の注ぎ口の直径より大きくなる位置である。より詳細には、裁断された圧縮ごみ113を詰め込み易くするためには、切断面の直径が当該PETボトル114の最大直径に近くなる位置で切断することが望ましく、より多くの裁断された圧縮ごみ113を詰め込むためには、PETボトル114の上端又は下端の一方に近い位置で切断することが望ましい。ただし、PETボトル114の下端に近い位置で切断した場合、その上側部分114aの上下を反転させ、注ぎ口を封止した上で、そこに圧縮ごみ113を詰め込むことが望ましい。

【0078】

切断部は、例えば、カッター601(図6(c)参照)又はヒート線602(図6(d)参照)を備え、これによってPETボトル114を切断する。カッター601を使用した場合、切断面にいわゆるバリは出にくいが、カッター601の刃のメンテナンスが必要になる。ヒート線602をPETボトルの切断位置に巻きつけることによって切断した場合、バリがPETボトル114の内側の方向に出るが、ヒート線602のメンテナンスはほとんど必要ない。

【0079】

次に、本実施形態のごみ燃料化装置の燃料ペレット形成部(図示省略)は、切断されたPETボトル114(図6(e)の例では下側部分114b)に裁断された圧縮ごみ113を詰め込む(ステップ502)。

【0080】

次に、燃料ペレット形成部は、裁断された圧縮ごみ113が詰め込まれたPETボトル114を融着によって封止する(ステップ503)。

【0081】

例えば、燃料ペレット形成部は、上側部分114aに熱風を吹き付けて、その切断面の直径を拡げるように加工する(図6(f))。例えば上側部分114aを暖めながら切断面の部材に加工装置の爪(図示省略)を当てて、外側に拡げてもよい。次に、燃料ペレット形成部は、そのように加工された上側部分114aを、裁断された圧縮ごみ113が詰め込まれた下側部分114bにかぶせる(図6(g))。次に、燃料ペレット形成部は、例えば、PETボトル114を回転させながらその側面を過熱することによって、上側部分114aと下側部分114bが重なった部分を融着し、さらに、注ぎ口を加熱しながらねじることでPETボトル114を密封する(図6(h))。これによって、PETボトル型燃料ペレット603が作成される(ステップ504)(図6(i))。

【0082】

なお、裁断された圧縮ごみ113のサイズが十分に小さければ(例えば数mm以下)、PETボトル114の注ぎ口から裁断された圧縮ごみ113を詰め込むこともできる。その場合、PETボトル114の切断(ステップ501)を行う必要はなく、燃料ペレット形成部は、注ぎ口から裁断された圧縮ごみ113をPETボトル114に詰め込み(ステップ502)、注ぎ口を封止する(ステップ503)ことによって、PETボトル型燃料ペレット603が作成される。

【0083】

このようにして作成されたPETボトル型燃料ペレット603は、第1の実施形態と同様に、火力発電システム128によって燃料として使用されてもよいし、例えば、家庭用燃料ペレット補給カートリッジ301と同様の容器に充填され、家庭用発電・給湯システム302で使用されてもよい。

【0084】

本実施形態のごみ燃料化装置は、PETボトル114を粉砕及び溶融するための装置を必要としないため、第1及び第2の実施形態と比較して簡素化され、小型化も容易である。また、作成されたPETボトル型燃料ペレット603は、比較的大きいため、保存時の人手による取り扱いが容易であり、火持ちもよい。

【0085】

<第4の実施形態>

図7は、本発明の第4の実施形態のごみ燃料化装置を搭載した電気自動車の説明図である。

【0086】

本実施形態の電気自動車700は、車輪703を駆動するモータ701と、モータ701に接続される二次電池702と、を備える。電気自動車700にはごみ燃料化装置100が搭載される。なお、ここではごみ燃料化装置100を例示するが、ごみ燃料化装置100をごみ燃料化装置400又は第3の実施形態のごみ燃料化装置によって置き換えても本実施形態は成立する。

【0087】

二次電池702は、ごみ燃料化装置100の電力出力端子131から供給される電力によって充電され、モータ701にそれを駆動するための電力を供給する。ごみ燃料化装置100の電力出力端子131からの電力が二次電池702を経由せずにモータ701に供給されてもよい。

【0088】

電気自動車700は、さらに、二次電池702の充放電及びモータ701の駆動を制御する制御装置(図示省略)を備えるが、これは従来の電気自動車に搭載されるものと同様であってよい。

【0089】

電気自動車700は、例えば自治体等が運行するごみ回収車であってもよい。例えば、電気自動車700は、ごみ集積所を巡回してごみを回収する。搭載されたごみ燃料化装置100は、回収したごみを燃料ペレット化し、それを燃料として火力発電を行う。電気自動車700は、火力発電によって得られた電力を利用して、ごみ集積所を巡回することができる。これによってすべてのごみが燃料ペレット化されれば、ごみ焼却施設でごみを焼却する必要がなくなる。

【0090】

電気自動車700によって使用しきれずに残った燃料ペレットは、家庭用燃料ペレット補給カートリッジ301等に充填して販売することもできる。いわゆるスマートグリッドが整備されていれば、電気自動車700がごみ集積所の巡回を終えた後、二次電池702に蓄積された電力を電力網に供給してもよい。

【0091】

さらに、ごみ燃料化装置100を電気自動車700に着脱可能に搭載することによって、ごみ燃料化装置100を、地震、津波、洪水等の災害が発生した場合の被災地支援にも利用することができる。

【0092】

例えば、電気自動車700がごみ燃料化装置100を被災地まで運び、それを取り外して現地に設置してもよい。既に説明したように、ごみ燃料化装置100は、可燃ごみ及びPETボトル(又はその他の合成樹脂ごみ)を供給されれば、外部からエネルギーの供給を受けることなく運転することができる。このため、ごみ燃料化装置100は、電力、ガス及び石油等の供給網が破壊された被災地においても、独立したごみ処理施設兼発電施設として使用することができる。例えば、災害によって可燃ごみを含む大量の瓦礫が発生した場合には、その可燃ごみを燃料として利用することによって、瓦礫の処理を促進することができ、発生した電力を被災地に供給することができ、上水が利用できる場合には湯沸しに使用することもできる。

【符号の説明】

【0093】

100、400 ごみ燃料化装置

101 乾燥ごみ

102 湿ったごみ

103 攪拌細断装置

104 粉砕されたごみ

105 圧縮脱水機

106 脱水によって搾り出された汚水

107 浄化フィルタ

108 中水用ろ過器

109 中水タンク

110 中水

111 中水配管

112 圧縮ごみ裁断装置

113 裁断された圧縮ごみ

114 PETボトル

115 粉砕機

116 冷却機

117 粉砕用歯車

118 粉砕されたPETボトル

119 溶融槽

120 加熱器

121 熱交換装置

122 ペレット型

123 裁断された圧縮ごみが載せられた溶融PET樹脂

124 上側も溶融PET樹脂で覆われた裁断圧縮ごみ

125 成形機

126 成形され、形を整えられた燃料ペレット

127 燃料ペレット貯蔵タンク

128 火力発電システム

129 中水導入管

130 空気

131 電力出力端子

132 排気管

133 筐体

134 焼却灰

135 伝熱管

136 出力配管

137 ペレット燃焼室

138、410 燃料ペレット形成部

301 家庭用燃料ペレット補給カートリッジ

302 家庭用発電・給湯システム

401 脱水ローラ

402 シート状に成型された圧縮ごみ

403 下側シート

404 上側シート

405 ベルトコンベア

406 燃料シート加工装置

407 燃料シート

408 切断されたシート状の圧縮ごみ

409 ミシン目

【特許請求の範囲】

【請求項1】

投入された廃棄物を燃料ペレットに加工する燃料ペレット作成方法であって、

可燃性の第1の種類の廃棄物を粉砕する第1手順と、

合成樹脂素材からなる第2の種類の廃棄物を加熱して溶融する第2手順と、

前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことによって、燃料ペレットを作成する第3手順と、を含むことを特徴とする燃料ペレット作成方法。

【請求項2】

粉砕された前記第1の種類の廃棄物を加圧することによって脱水する手順と、

脱水された前記第1の種類の廃棄物を所定のサイズに裁断する手順と、をさらに含むことを特徴とする請求項1に記載の燃料ペレット作成方法。

【請求項3】

前記第2の種類の廃棄物を冷却し、冷却された前記第2の種類の廃棄物を粉砕する手順をさらに含み、

前記第2手順において、前記第2の種類の廃棄物を冷却するために発生した熱を利用して、粉砕された前記第2の種類の廃棄物を溶融することを特徴とする請求項2に記載の燃料ペレット作成方法。

【請求項4】

前記粉砕された第1の種類の廃棄物をシート状に形成する手順をさらに含み、

前記第3手順において、前記溶融した第2の種類の廃棄物によって、前記シート状に形成された第1の種類の廃棄物を挟み込むことを特徴とする請求項1に記載の燃料ペレット作成方法。

【請求項5】

投入された廃棄物を燃料ペレットに加工する燃料ペレット作成装置であって、

可燃性の第1の種類の廃棄物を粉砕する第1粉砕部と、

合成樹脂素材からなる第2の種類の廃棄物を加熱して溶融する溶融部と、

前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことによって、燃料ペレットを形成する燃料ペレット形成部と、を備えることを特徴とする燃料ペレット作成装置。

【請求項6】

粉砕された前記第1の種類の廃棄物を加圧することによって脱水する脱水部と、

脱水された前記第1の種類の廃棄物を所定のサイズに裁断する裁断部と、をさらに備えることを特徴とする請求項5に記載の燃料ペレット作成装置。

【請求項7】

前記第2の種類の廃棄物を冷却する熱交換部と、

冷却された前記第2の種類の廃棄物を粉砕する第2粉砕部と、をさらに備え、

前記溶融部は、前記熱交換部から発生した熱を利用して、粉砕された前記第2の種類の廃棄物を溶融することを特徴とする請求項6に記載の燃料ペレット作成装置。

【請求項8】

前記燃料ペレットを燃焼させることによって発生した熱と、前記脱水部が前記第1の種類の廃棄物から抽出した水と、を使用して発電する発電部と、

前記第1粉砕部、前記脱水部、前記裁断部、前記熱交換部、前記第2粉砕部、前記溶融部及び前記発電部を格納し、前記第1の種類の廃棄物の投入口、前記第2の種類の廃棄物の投入口及び前記燃料ペレットの燃焼ガスを排出する排気口以外に気体が流通する開口部を持たない筐体と、をさらに備え、

前記発電部が出力する電力によって前記第1粉砕部、前記脱水部、前記裁断部、前記熱交換部、前記第2粉砕部及び前記溶融部を運転することを特徴とする請求項7に記載の燃料ペレット作成装置。

【請求項9】

前記粉砕された第1の種類の廃棄物をシート状に形成する脱水部をさらに備え、

前記燃料ペレット形成部は、前記溶融した第2の種類の廃棄物によって、前記シート状に形成された第1の種類の廃棄物を挟み込むことによって、前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことを特徴とする請求項5に記載の燃料ペレット作成装置。

【請求項10】

請求項8に記載された燃料ペレット作成装置を着脱可能に搭載し、

車輪と、前記車輪を駆動する電動機と、前記電動機に接続される二次電池と、を備え、

前記火力発電装置が出力する電力によって前記二次電池を充電し、

前記火力発電装置が出力する電力によって前記電動機を駆動することを特徴とする電気自動車。

【請求項1】

投入された廃棄物を燃料ペレットに加工する燃料ペレット作成方法であって、

可燃性の第1の種類の廃棄物を粉砕する第1手順と、

合成樹脂素材からなる第2の種類の廃棄物を加熱して溶融する第2手順と、

前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことによって、燃料ペレットを作成する第3手順と、を含むことを特徴とする燃料ペレット作成方法。

【請求項2】

粉砕された前記第1の種類の廃棄物を加圧することによって脱水する手順と、

脱水された前記第1の種類の廃棄物を所定のサイズに裁断する手順と、をさらに含むことを特徴とする請求項1に記載の燃料ペレット作成方法。

【請求項3】

前記第2の種類の廃棄物を冷却し、冷却された前記第2の種類の廃棄物を粉砕する手順をさらに含み、

前記第2手順において、前記第2の種類の廃棄物を冷却するために発生した熱を利用して、粉砕された前記第2の種類の廃棄物を溶融することを特徴とする請求項2に記載の燃料ペレット作成方法。

【請求項4】

前記粉砕された第1の種類の廃棄物をシート状に形成する手順をさらに含み、

前記第3手順において、前記溶融した第2の種類の廃棄物によって、前記シート状に形成された第1の種類の廃棄物を挟み込むことを特徴とする請求項1に記載の燃料ペレット作成方法。

【請求項5】

投入された廃棄物を燃料ペレットに加工する燃料ペレット作成装置であって、

可燃性の第1の種類の廃棄物を粉砕する第1粉砕部と、

合成樹脂素材からなる第2の種類の廃棄物を加熱して溶融する溶融部と、

前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことによって、燃料ペレットを形成する燃料ペレット形成部と、を備えることを特徴とする燃料ペレット作成装置。

【請求項6】

粉砕された前記第1の種類の廃棄物を加圧することによって脱水する脱水部と、

脱水された前記第1の種類の廃棄物を所定のサイズに裁断する裁断部と、をさらに備えることを特徴とする請求項5に記載の燃料ペレット作成装置。

【請求項7】

前記第2の種類の廃棄物を冷却する熱交換部と、

冷却された前記第2の種類の廃棄物を粉砕する第2粉砕部と、をさらに備え、

前記溶融部は、前記熱交換部から発生した熱を利用して、粉砕された前記第2の種類の廃棄物を溶融することを特徴とする請求項6に記載の燃料ペレット作成装置。

【請求項8】

前記燃料ペレットを燃焼させることによって発生した熱と、前記脱水部が前記第1の種類の廃棄物から抽出した水と、を使用して発電する発電部と、

前記第1粉砕部、前記脱水部、前記裁断部、前記熱交換部、前記第2粉砕部、前記溶融部及び前記発電部を格納し、前記第1の種類の廃棄物の投入口、前記第2の種類の廃棄物の投入口及び前記燃料ペレットの燃焼ガスを排出する排気口以外に気体が流通する開口部を持たない筐体と、をさらに備え、

前記発電部が出力する電力によって前記第1粉砕部、前記脱水部、前記裁断部、前記熱交換部、前記第2粉砕部及び前記溶融部を運転することを特徴とする請求項7に記載の燃料ペレット作成装置。

【請求項9】

前記粉砕された第1の種類の廃棄物をシート状に形成する脱水部をさらに備え、

前記燃料ペレット形成部は、前記溶融した第2の種類の廃棄物によって、前記シート状に形成された第1の種類の廃棄物を挟み込むことによって、前記第1の種類の廃棄物の周囲を、溶融した前記第2の種類の廃棄物によって密封するように覆うことを特徴とする請求項5に記載の燃料ペレット作成装置。

【請求項10】

請求項8に記載された燃料ペレット作成装置を着脱可能に搭載し、

車輪と、前記車輪を駆動する電動機と、前記電動機に接続される二次電池と、を備え、

前記火力発電装置が出力する電力によって前記二次電池を充電し、

前記火力発電装置が出力する電力によって前記電動機を駆動することを特徴とする電気自動車。

【図2】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−72013(P2013−72013A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212289(P2011−212289)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]