廃棄物のリサイクル方法

【課題】廃棄物から金属を腐食することなく分離、回収して再利用できる廃棄物のリサイクル方法の提供。

【解決手段】金属とエポキシ樹脂とを含む廃棄物に、沸点が155℃〜220℃の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上、有機溶媒の沸点以下の温度で加熱して、金属と樹脂成分を分離し、金属を回収する分離工程を有することを特徴とする廃棄物のリサイクル方法。

【解決手段】金属とエポキシ樹脂とを含む廃棄物に、沸点が155℃〜220℃の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上、有機溶媒の沸点以下の温度で加熱して、金属と樹脂成分を分離し、金属を回収する分離工程を有することを特徴とする廃棄物のリサイクル方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃棄物のリサイクル方法に関する。

【背景技術】

【0002】

近年、一般廃棄物や産業廃棄物などの廃棄物は増加の傾向にあり、その処理が問題となっている。

例えば、家電製品やOA機器等には多数の回路基板が含まれているが、回路基板はエポキシ樹脂系の接着剤などによって、金属部材と他の部材(樹脂基材など)とが強固に接着しており、廃棄処理する際には金属と樹脂成分とに分離する必要がある。また、資源のリサイクルによる省資源の観点からも、回路基板等の廃棄物を金属と樹脂成分とに分離し、金属を回収して再利用することは重要である。

このように、廃棄物は単に廃棄処理されるのではなく、資源等として有用な成分を回収してリサイクルすることが求められる。

【0003】

回路基板等の廃棄物をリサイクルする方法は、種々検討されている。

例えば特許文献1には、樹脂や回路基板等を含む混合廃棄物を液状の熱媒体中で加熱して、混合廃棄物から各有用成分を分離し回収する混合廃棄物の処理方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−314713号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の処理方法では、液状の熱媒体としてシリコーンオイルを用い、高温で混合廃棄物を処理するため、廃棄物中に含まれる金属が腐食しやすかった。そのため、金属を分離・回収しても再利用するには不向きであった。

【0006】

本発明は、上記事情を鑑みてなされたもので、廃棄物から金属を腐食することなく分離、回収して再利用できる廃棄物のリサイクル方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の廃棄物のリサイクル方法は、金属とエポキシ樹脂とを含む廃棄物に、沸点が155℃〜220℃の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上、有機溶媒の沸点以下の温度で加熱して、金属と樹脂成分を分離し、金属を回収する分離工程を有することを特徴とする。

ここで、前記有機溶媒が、多価アルコールおよび/またはフェノール類を含むことが好ましい。

また、前記分離工程で分離した樹脂成分を有機溶媒の存在下で熱分解する熱分解工程を有することが好ましい。

【発明の効果】

【0008】

本発明のリサイクル方法によれば、廃棄物から金属を腐食することなく分離、回収して再利用できる。

【図面の簡単な説明】

【0009】

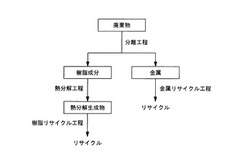

【図1】本発明の廃棄物のリサイクル方法の一例を示す工程図である。

【発明を実施するための形態】

【0010】

以下、本発明について、図1を参照しながら詳細に説明する。

本発明の廃棄物のリサイクル方法(以下、単に「リサイクル方法」という。)は、金属とエポキシ樹脂とを含む廃棄物に特定の有機溶媒を添加して特定の温度で加熱し、金属と樹脂成分を分離し、金属を回収する分離工程を有する。さらに、分離工程で分離した樹脂成分を熱分解する熱分解工程を有することが好ましい。

【0011】

リサイクルの対象となる廃棄物は、金属とエポキシ樹脂とを含むものであり、一般廃棄物や産業廃棄物などの廃棄物として廃棄されたものなどが挙げられる。具体的には、回路基板、医療廃棄物、自動車廃棄物、家電廃棄物、産業廃棄物などが挙げられる。

エポキシ樹脂は、金属と他の部材(樹脂基材、金属基材、ガラス基材など)とを接着させる接着剤として廃棄物中に含まれている場合が多い。エポキシ樹脂としては、例えばビスフェノールA型エポキシ樹脂、ビフェニル型エポキシ樹脂などが挙げられる。

なお、廃棄物には、エポキシ樹脂以外の樹脂成分(例えばポリカーボネート樹脂など)が含まれていてもよいし、金属や樹脂成分以外の他の成分(例えばガラスなど)が含まれていてもよい。

【0012】

<分離工程>

分離工程は、廃棄物に、沸点が155〜220℃の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上、有機溶媒の沸点以下の温度で加熱して、金属と樹脂成分を分離し、分離した金属を回収する工程である。

廃棄物に特定の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上で加熱することで、エポキシ樹脂に有機溶媒が浸透し、エポキシ樹脂が軟化・膨潤する。その結果、金属とエポキシ樹脂との接合界面においてこれらが剥離し、金属と樹脂成分が分離される。

廃棄物の加熱温度がエポキシ樹脂のガラス転移温度未満であると、エポキシ樹脂に有機溶媒が浸透しにくくなり、エポキシ樹脂が十分に軟化・膨潤せず、金属と樹脂成分を分離するのが困難となる。

【0013】

また、分離工程では有機溶媒の沸点以下の温度で廃棄物を加熱するので、特許文献1に記載のようにシリコーンオイルを用いて高温で処理する場合に比べて、廃棄物は低温で加熱される。従って、本発明のリサイクル方法では、金属を腐食することなく廃棄物から分離できる。

廃棄物の加熱温度が有機溶媒の沸点を超えると、有機溶媒がエポキシ樹脂に十分に浸透する前に揮発してしまい、エポキシ樹脂が十分に軟化・膨潤せず、金属と樹脂成分を分離するのが困難となる。加えて、廃棄物の加熱温度が高くなりすぎ、金属が腐食する。

【0014】

廃棄物の加熱温度は、廃棄物に含まれるエポキシ樹脂や、分離工程で用いる有機溶媒の種類に応じて決定されるので一概には決められないが、例えばエポキシ樹脂のガラス転移温度が150℃の場合、150〜200℃が好ましい。

【0015】

分離工程で用いる有機溶媒の沸点は155〜220℃である。沸点が155℃未満であると、エポキシ樹脂に有機溶媒が十分に浸透しにくく、エポキシ樹脂を膨潤させることが困難となる。一方、沸点が220℃を超えると、エポキシ樹脂に有機溶媒が十分に浸透する前に、有機溶媒が揮発してしまう。

このような有機溶媒としては、多価アルコール、フェノール類、炭化水素系溶媒、アルコール溶媒などが挙げられる。中でも、エポキシ樹脂に浸透しやすく、エポキシ樹脂の軟化・膨潤を促進する点で、多価アルコール、フェノール類が好ましい。

【0016】

多価アルコールとしては、グリコール、グリセリンなどが挙げられる。中でも、エチレングリコール、プロピレングリコールが好適である。エチレングリコールおよびプロピレングリコールは、炭素数に対するヒドロキシル基の数が、他のグリコールに比べて多い化合物であり、エポキシ樹脂に対する浸透性に特に優れる。従って、エポキシ樹脂がより膨潤し、金属と樹脂成分とに分離しやすくなる。

これら多価アルコールは1種単独で用いてもよく、2種以上を併用してもよい。

【0017】

フェノール類としては、クレゾール、フェノール、カテコール、グアヤコール、1−ナフトール、2−ナフトールなどが挙げられる。中でも、エポキシ樹脂に対して浸透性、溶解性が良好となる観点からクレゾールが好適である。なお、クレゾールは、o−クレゾール、m−クレゾール、p−クレゾールのいずれでもよい。

これらフェノール類は1種単独で用いてもよく、2種以上を併用してもよい。

【0018】

有機溶媒としては、多価アルコールまたはフェノール類を単独で用いてもよいし、これらを併用してもよい。

なお、多価アルコールとフェノール類を併用する場合、廃棄物の加熱温度の上限値は、多価アルコールとフェノール類の両方の沸点以下である。また、多価アルコールとフェノール類の比率については特に制限されない。

【0019】

有機溶媒は、廃棄物との質量比の関係が、廃棄物:有機溶媒=1:100〜100:1となるように添加するのが好ましく、より好ましくは1:10〜10:1である。廃棄物と有機溶媒の質量比の関係が上記範囲を下回ると本発明の効果が得られにくくなる傾向にあり、エポキシ樹脂への有機溶媒の浸透が不十分となり、金属と樹脂成分を分離しにくくなる場合がある。一方、廃棄物と有機溶媒の質量比の関係が上記範囲を上回っても効果が頭打ちとなる。

【0020】

分離工程では、金属と樹脂成分を分離した後、この分離した金属を回収する。金属の回収方法としては特に限定されず、公知の回収方法を適用できる。

回収された金属は、各種用途に再利用される(金属リサイクル工程)。

【0021】

なお、金属を回収した後の残渣には、樹脂成分や有機溶媒が含まれる。本発明のリサイクル方法においては、この残渣に含まれる樹脂成分をそのまま有機溶媒とともに廃棄処理してもよいが、後述する熱分解工程に供するのが好ましい。

【0022】

<熱分解工程>

熱分解工程は、分離工程で分離した樹脂成分を有機溶媒の存在下で加熱して熱分解する工程である。

樹脂成分を有機溶媒の存在下で加熱すると、樹脂成分の内部にまで有機溶媒が浸透し、その結果、樹脂成分がさらに膨潤する。膨潤した樹脂成分は分解が促進されるので、樹脂成分が炭化するのを軽減でき、効率よく樹脂成分を分解でき、後述する生成油などの熱分解生成物が高収率で得られる。

【0023】

上述したように、分離工程において金属を回収した後の残渣には樹脂成分や有機溶媒が含まれている。従って、残渣をそのまま熱分解することができるが、残渣に有機溶媒をさらに添加してから熱分解してもよい。残渣に有機溶媒をさらに添加する場合は、分離工程で用いた有機溶媒と同じ種類の有機溶媒を添加するのが好ましい。

なお、廃棄物が金属および樹脂成分以外の他の成分を含む場合、金属を回収した後の残渣には他の成分も含まれることとなる。このような場合には、他の成分を除去してから、熱分解工程を行うのが好ましい。

【0024】

熱分解工程では、樹脂成分と有機溶媒との質量比が、樹脂成分:有機溶媒=1:100〜100:1となる条件で樹脂成分を熱分解するのが好ましく、より好ましくは1:10〜10:1である。樹脂成分と有機溶媒の質量比が上記範囲内であれば、樹脂成分の加水分解がより促進され、効率よく樹脂成分を分解できる。

【0025】

樹脂成分を熱分解する際の条件は、300〜650℃まで昇温するのが好ましい。

熱分解に用いる分解装置としては、蒸留が可能であれば特に制限されず、プラスチックの油化処理に用いられる公知の装置を使用できる。

また、窒素、ヘリウム、アルゴンなどの不活性雰囲気下で熱分解してもよい。不活性雰囲気下で熱分解すれば、発生するカーボンと酸素とが結合しにくくなるので、二酸化炭素の排出を効果的に抑制できる。

【0026】

熱分解工程では、樹脂成分にアルカリ触媒をさらに添加して、樹脂成分を熱分解するのが好ましい。これにより、樹脂成分の加水分解がより促進されやすくなり、樹脂成分が炭化するのをより軽減できる。

アルカリ触媒としては、例えばナトリウム、カリウム等のアルカリ金属の水酸化物、マグネシウム、カルシウム等のアルカリ土類金属の水酸化物などが挙げられる。

アルカリ触媒の添加量は、樹脂成分100質量部に対して0.01〜30質量部が好ましい。

【0027】

樹脂成分を加熱すると、樹脂成分は溶融し、さらに分解され、モノマーや分解物などになる。分解物は気化してガス状となるので、このガスを冷却して液化することで生成油が得られる。

樹脂成分の熱分解生成物であるモノマーや生成油は回収され、例えば原料として再資源化されたり、燃料として再利用されたりする(樹脂リサイクル工程)。

【0028】

なお、溶融した樹脂成分が分解されずに炭化した場合、その炭化物は熱分解工程の後に回収され、例えば燃料として再利用される。また、分解物が気化したガスを冷却した際に液化しない廃ガスは、廃ガス処理装置等により無害化した後に排出される。

【0029】

以上説明した本発明のリサイクル方法によれば、廃棄物に特定の有機溶媒を添加し、特定の温度で加熱するので、エポキシ樹脂に有機溶媒が浸透し、エポキシ樹脂が軟化・膨潤する。その結果、金属とエポキシ樹脂との接合界面においてこれらが剥離し、金属と樹脂成分が分離される。従って、本発明によれば、廃棄物から金属を腐食することなく分離、回収して再利用できる。

また、分離した樹脂成分を有機溶媒の存在下で熱分解すれば、樹脂成分についても再利用できるので、廃棄物を無駄なくリサイクルできる。

【実施例】

【0030】

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。

【0031】

[実施例1−1]

チタン部品とポリカーボネート樹脂とがエポキシ接着剤(ビスフェノールA型エポキシ樹脂、ガラス転移温度:150℃)を介して接着した医療廃棄物(滅菌済み)を、以下のようにしてリサイクルした。

医療廃棄物に、該廃棄物の質量の1/2の量のエチレングリコール(沸点:197.6℃)を添加し、190℃で30分間加熱して、金属(チタン部品)と樹脂成分(エポキシ接着剤およびポリカーボネート樹脂)が分離した分離物を得た。この分離物からチタン部品を回収した(分離工程)。

一方、分離物からチタン部品を回収した後の残渣に、アルカリ触媒として水酸化ナトリウムを添加し、毎分5℃で550℃まで昇温するように設定して蒸留を開始し、熱分解を行い、熱分解生成物を得た(熱分解工程)。水酸化ナトリウムの添加量は、残渣に含まれるエチレングリコールの量を100質量部としたときに、0.5質量部とした。

【0032】

分離工程での、チタン部品とエポキシ接着剤との分離状態を目視にて観察し、チタン部品とエポキシ接着剤が分離している場合を「○」、分離していない場合を「×」として評価した。結果を表1に示す。

また、分離工程において回収したチタン部品の腐食の有無を目視にて観察し、チタン部品が腐食していない場合を「○」、腐食している場合を「×」として評価した。結果を表1に示す。

【0033】

[実施例1−2、1−3]

有機溶媒として表1に示す種類の溶媒を用い、分離工程での加熱温度を表1に示す温度に変更した以外は、実施例1−1と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0034】

[実施例1−4]

ビスフェノールA型エポキシ樹脂に代えて、ビフェニル型エポキシ樹脂(ガラス転移温度:150℃)をエポキシ接着剤として用いた医療廃棄物を、実施例1−1と同様にしてリサイクルし、評価した。結果を表1に示す。

【0035】

[実施例1−5、1−6]

有機溶媒として表1に示す種類の溶媒を用い、分離工程での加熱温度を表1に示す温度に変更した以外は、実施例1−4と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0036】

[実施例2−1]

チタン部品に代えて、ステンレス鋼部品(SUS部品)とポリカーボネート樹脂とがエポキシ接着剤(ビスフェノールA型エポキシ樹脂)を介して接着した医療廃棄物を、実施例1−1と同様にしてリサイクルし、評価した。結果を表1に示す。

【0037】

[実施例2−2、2−3]

有機溶媒として表1に示す種類の溶媒を用い、分離工程での加熱温度を表1に示す温度に変更した以外は、実施例2−1と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0038】

[実施例2−4]

チタン部品に代えて、ステンレス鋼部品(SUS部品)とポリカーボネート樹脂とがエポキシ接着剤(ビフェニル型エポキシ樹脂)を介して接着した医療廃棄物を、実施例1−1と同様にしてリサイクルし、評価した。結果を表1に示す。

【0039】

[実施例2−5、2−6]

有機溶媒として表1に示す種類の溶媒を用い、分離工程での加熱温度を表1に示す温度に変更した以外は、実施例2−4と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0040】

[比較例1−1]

エチレングリコールに代えてシリコーンオイルを用い、分離工程での加熱温度を180℃に変更した以外は、実施例1−1と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0041】

[比較例2−1]

エチレングリコールに代えてシリコーンオイルを用い、分離工程での加熱温度を180℃に変更した以外は、実施例2−1と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0042】

【表1】

【0043】

表1から明らかなように、実施例1−1〜1−6では、チタン部品とエポキシ接着剤とが良好に分離し、チタン部品を腐食することなく医療廃棄物から分離、回収することができた。

また、実施例2−1〜2−6では、SUS部品とエポキシ接着剤とが良好に分離し、SUS部品を腐食することなく医療廃棄物から分離、回収することができた。

一方、有機溶媒の代替品としてシリコーンオイルを用いた比較例1−1、2−1では、チタン部品またはSUS部品とエポキシ接着剤とが分離せず、これら金属部品を医療廃棄物から分離、回収することができなかった。これは、加熱温度180℃ではシリコーンオイルがエポキシ樹脂に浸透できず、エポキシ樹脂が軟化・膨潤しにくかったことが原因であると考えられる。なお、比較例1−1、2−1では、金属部品を分離、回収できなかったので、腐食の評価は行わなかった。

【技術分野】

【0001】

本発明は、廃棄物のリサイクル方法に関する。

【背景技術】

【0002】

近年、一般廃棄物や産業廃棄物などの廃棄物は増加の傾向にあり、その処理が問題となっている。

例えば、家電製品やOA機器等には多数の回路基板が含まれているが、回路基板はエポキシ樹脂系の接着剤などによって、金属部材と他の部材(樹脂基材など)とが強固に接着しており、廃棄処理する際には金属と樹脂成分とに分離する必要がある。また、資源のリサイクルによる省資源の観点からも、回路基板等の廃棄物を金属と樹脂成分とに分離し、金属を回収して再利用することは重要である。

このように、廃棄物は単に廃棄処理されるのではなく、資源等として有用な成分を回収してリサイクルすることが求められる。

【0003】

回路基板等の廃棄物をリサイクルする方法は、種々検討されている。

例えば特許文献1には、樹脂や回路基板等を含む混合廃棄物を液状の熱媒体中で加熱して、混合廃棄物から各有用成分を分離し回収する混合廃棄物の処理方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−314713号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の処理方法では、液状の熱媒体としてシリコーンオイルを用い、高温で混合廃棄物を処理するため、廃棄物中に含まれる金属が腐食しやすかった。そのため、金属を分離・回収しても再利用するには不向きであった。

【0006】

本発明は、上記事情を鑑みてなされたもので、廃棄物から金属を腐食することなく分離、回収して再利用できる廃棄物のリサイクル方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の廃棄物のリサイクル方法は、金属とエポキシ樹脂とを含む廃棄物に、沸点が155℃〜220℃の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上、有機溶媒の沸点以下の温度で加熱して、金属と樹脂成分を分離し、金属を回収する分離工程を有することを特徴とする。

ここで、前記有機溶媒が、多価アルコールおよび/またはフェノール類を含むことが好ましい。

また、前記分離工程で分離した樹脂成分を有機溶媒の存在下で熱分解する熱分解工程を有することが好ましい。

【発明の効果】

【0008】

本発明のリサイクル方法によれば、廃棄物から金属を腐食することなく分離、回収して再利用できる。

【図面の簡単な説明】

【0009】

【図1】本発明の廃棄物のリサイクル方法の一例を示す工程図である。

【発明を実施するための形態】

【0010】

以下、本発明について、図1を参照しながら詳細に説明する。

本発明の廃棄物のリサイクル方法(以下、単に「リサイクル方法」という。)は、金属とエポキシ樹脂とを含む廃棄物に特定の有機溶媒を添加して特定の温度で加熱し、金属と樹脂成分を分離し、金属を回収する分離工程を有する。さらに、分離工程で分離した樹脂成分を熱分解する熱分解工程を有することが好ましい。

【0011】

リサイクルの対象となる廃棄物は、金属とエポキシ樹脂とを含むものであり、一般廃棄物や産業廃棄物などの廃棄物として廃棄されたものなどが挙げられる。具体的には、回路基板、医療廃棄物、自動車廃棄物、家電廃棄物、産業廃棄物などが挙げられる。

エポキシ樹脂は、金属と他の部材(樹脂基材、金属基材、ガラス基材など)とを接着させる接着剤として廃棄物中に含まれている場合が多い。エポキシ樹脂としては、例えばビスフェノールA型エポキシ樹脂、ビフェニル型エポキシ樹脂などが挙げられる。

なお、廃棄物には、エポキシ樹脂以外の樹脂成分(例えばポリカーボネート樹脂など)が含まれていてもよいし、金属や樹脂成分以外の他の成分(例えばガラスなど)が含まれていてもよい。

【0012】

<分離工程>

分離工程は、廃棄物に、沸点が155〜220℃の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上、有機溶媒の沸点以下の温度で加熱して、金属と樹脂成分を分離し、分離した金属を回収する工程である。

廃棄物に特定の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上で加熱することで、エポキシ樹脂に有機溶媒が浸透し、エポキシ樹脂が軟化・膨潤する。その結果、金属とエポキシ樹脂との接合界面においてこれらが剥離し、金属と樹脂成分が分離される。

廃棄物の加熱温度がエポキシ樹脂のガラス転移温度未満であると、エポキシ樹脂に有機溶媒が浸透しにくくなり、エポキシ樹脂が十分に軟化・膨潤せず、金属と樹脂成分を分離するのが困難となる。

【0013】

また、分離工程では有機溶媒の沸点以下の温度で廃棄物を加熱するので、特許文献1に記載のようにシリコーンオイルを用いて高温で処理する場合に比べて、廃棄物は低温で加熱される。従って、本発明のリサイクル方法では、金属を腐食することなく廃棄物から分離できる。

廃棄物の加熱温度が有機溶媒の沸点を超えると、有機溶媒がエポキシ樹脂に十分に浸透する前に揮発してしまい、エポキシ樹脂が十分に軟化・膨潤せず、金属と樹脂成分を分離するのが困難となる。加えて、廃棄物の加熱温度が高くなりすぎ、金属が腐食する。

【0014】

廃棄物の加熱温度は、廃棄物に含まれるエポキシ樹脂や、分離工程で用いる有機溶媒の種類に応じて決定されるので一概には決められないが、例えばエポキシ樹脂のガラス転移温度が150℃の場合、150〜200℃が好ましい。

【0015】

分離工程で用いる有機溶媒の沸点は155〜220℃である。沸点が155℃未満であると、エポキシ樹脂に有機溶媒が十分に浸透しにくく、エポキシ樹脂を膨潤させることが困難となる。一方、沸点が220℃を超えると、エポキシ樹脂に有機溶媒が十分に浸透する前に、有機溶媒が揮発してしまう。

このような有機溶媒としては、多価アルコール、フェノール類、炭化水素系溶媒、アルコール溶媒などが挙げられる。中でも、エポキシ樹脂に浸透しやすく、エポキシ樹脂の軟化・膨潤を促進する点で、多価アルコール、フェノール類が好ましい。

【0016】

多価アルコールとしては、グリコール、グリセリンなどが挙げられる。中でも、エチレングリコール、プロピレングリコールが好適である。エチレングリコールおよびプロピレングリコールは、炭素数に対するヒドロキシル基の数が、他のグリコールに比べて多い化合物であり、エポキシ樹脂に対する浸透性に特に優れる。従って、エポキシ樹脂がより膨潤し、金属と樹脂成分とに分離しやすくなる。

これら多価アルコールは1種単独で用いてもよく、2種以上を併用してもよい。

【0017】

フェノール類としては、クレゾール、フェノール、カテコール、グアヤコール、1−ナフトール、2−ナフトールなどが挙げられる。中でも、エポキシ樹脂に対して浸透性、溶解性が良好となる観点からクレゾールが好適である。なお、クレゾールは、o−クレゾール、m−クレゾール、p−クレゾールのいずれでもよい。

これらフェノール類は1種単独で用いてもよく、2種以上を併用してもよい。

【0018】

有機溶媒としては、多価アルコールまたはフェノール類を単独で用いてもよいし、これらを併用してもよい。

なお、多価アルコールとフェノール類を併用する場合、廃棄物の加熱温度の上限値は、多価アルコールとフェノール類の両方の沸点以下である。また、多価アルコールとフェノール類の比率については特に制限されない。

【0019】

有機溶媒は、廃棄物との質量比の関係が、廃棄物:有機溶媒=1:100〜100:1となるように添加するのが好ましく、より好ましくは1:10〜10:1である。廃棄物と有機溶媒の質量比の関係が上記範囲を下回ると本発明の効果が得られにくくなる傾向にあり、エポキシ樹脂への有機溶媒の浸透が不十分となり、金属と樹脂成分を分離しにくくなる場合がある。一方、廃棄物と有機溶媒の質量比の関係が上記範囲を上回っても効果が頭打ちとなる。

【0020】

分離工程では、金属と樹脂成分を分離した後、この分離した金属を回収する。金属の回収方法としては特に限定されず、公知の回収方法を適用できる。

回収された金属は、各種用途に再利用される(金属リサイクル工程)。

【0021】

なお、金属を回収した後の残渣には、樹脂成分や有機溶媒が含まれる。本発明のリサイクル方法においては、この残渣に含まれる樹脂成分をそのまま有機溶媒とともに廃棄処理してもよいが、後述する熱分解工程に供するのが好ましい。

【0022】

<熱分解工程>

熱分解工程は、分離工程で分離した樹脂成分を有機溶媒の存在下で加熱して熱分解する工程である。

樹脂成分を有機溶媒の存在下で加熱すると、樹脂成分の内部にまで有機溶媒が浸透し、その結果、樹脂成分がさらに膨潤する。膨潤した樹脂成分は分解が促進されるので、樹脂成分が炭化するのを軽減でき、効率よく樹脂成分を分解でき、後述する生成油などの熱分解生成物が高収率で得られる。

【0023】

上述したように、分離工程において金属を回収した後の残渣には樹脂成分や有機溶媒が含まれている。従って、残渣をそのまま熱分解することができるが、残渣に有機溶媒をさらに添加してから熱分解してもよい。残渣に有機溶媒をさらに添加する場合は、分離工程で用いた有機溶媒と同じ種類の有機溶媒を添加するのが好ましい。

なお、廃棄物が金属および樹脂成分以外の他の成分を含む場合、金属を回収した後の残渣には他の成分も含まれることとなる。このような場合には、他の成分を除去してから、熱分解工程を行うのが好ましい。

【0024】

熱分解工程では、樹脂成分と有機溶媒との質量比が、樹脂成分:有機溶媒=1:100〜100:1となる条件で樹脂成分を熱分解するのが好ましく、より好ましくは1:10〜10:1である。樹脂成分と有機溶媒の質量比が上記範囲内であれば、樹脂成分の加水分解がより促進され、効率よく樹脂成分を分解できる。

【0025】

樹脂成分を熱分解する際の条件は、300〜650℃まで昇温するのが好ましい。

熱分解に用いる分解装置としては、蒸留が可能であれば特に制限されず、プラスチックの油化処理に用いられる公知の装置を使用できる。

また、窒素、ヘリウム、アルゴンなどの不活性雰囲気下で熱分解してもよい。不活性雰囲気下で熱分解すれば、発生するカーボンと酸素とが結合しにくくなるので、二酸化炭素の排出を効果的に抑制できる。

【0026】

熱分解工程では、樹脂成分にアルカリ触媒をさらに添加して、樹脂成分を熱分解するのが好ましい。これにより、樹脂成分の加水分解がより促進されやすくなり、樹脂成分が炭化するのをより軽減できる。

アルカリ触媒としては、例えばナトリウム、カリウム等のアルカリ金属の水酸化物、マグネシウム、カルシウム等のアルカリ土類金属の水酸化物などが挙げられる。

アルカリ触媒の添加量は、樹脂成分100質量部に対して0.01〜30質量部が好ましい。

【0027】

樹脂成分を加熱すると、樹脂成分は溶融し、さらに分解され、モノマーや分解物などになる。分解物は気化してガス状となるので、このガスを冷却して液化することで生成油が得られる。

樹脂成分の熱分解生成物であるモノマーや生成油は回収され、例えば原料として再資源化されたり、燃料として再利用されたりする(樹脂リサイクル工程)。

【0028】

なお、溶融した樹脂成分が分解されずに炭化した場合、その炭化物は熱分解工程の後に回収され、例えば燃料として再利用される。また、分解物が気化したガスを冷却した際に液化しない廃ガスは、廃ガス処理装置等により無害化した後に排出される。

【0029】

以上説明した本発明のリサイクル方法によれば、廃棄物に特定の有機溶媒を添加し、特定の温度で加熱するので、エポキシ樹脂に有機溶媒が浸透し、エポキシ樹脂が軟化・膨潤する。その結果、金属とエポキシ樹脂との接合界面においてこれらが剥離し、金属と樹脂成分が分離される。従って、本発明によれば、廃棄物から金属を腐食することなく分離、回収して再利用できる。

また、分離した樹脂成分を有機溶媒の存在下で熱分解すれば、樹脂成分についても再利用できるので、廃棄物を無駄なくリサイクルできる。

【実施例】

【0030】

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。

【0031】

[実施例1−1]

チタン部品とポリカーボネート樹脂とがエポキシ接着剤(ビスフェノールA型エポキシ樹脂、ガラス転移温度:150℃)を介して接着した医療廃棄物(滅菌済み)を、以下のようにしてリサイクルした。

医療廃棄物に、該廃棄物の質量の1/2の量のエチレングリコール(沸点:197.6℃)を添加し、190℃で30分間加熱して、金属(チタン部品)と樹脂成分(エポキシ接着剤およびポリカーボネート樹脂)が分離した分離物を得た。この分離物からチタン部品を回収した(分離工程)。

一方、分離物からチタン部品を回収した後の残渣に、アルカリ触媒として水酸化ナトリウムを添加し、毎分5℃で550℃まで昇温するように設定して蒸留を開始し、熱分解を行い、熱分解生成物を得た(熱分解工程)。水酸化ナトリウムの添加量は、残渣に含まれるエチレングリコールの量を100質量部としたときに、0.5質量部とした。

【0032】

分離工程での、チタン部品とエポキシ接着剤との分離状態を目視にて観察し、チタン部品とエポキシ接着剤が分離している場合を「○」、分離していない場合を「×」として評価した。結果を表1に示す。

また、分離工程において回収したチタン部品の腐食の有無を目視にて観察し、チタン部品が腐食していない場合を「○」、腐食している場合を「×」として評価した。結果を表1に示す。

【0033】

[実施例1−2、1−3]

有機溶媒として表1に示す種類の溶媒を用い、分離工程での加熱温度を表1に示す温度に変更した以外は、実施例1−1と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0034】

[実施例1−4]

ビスフェノールA型エポキシ樹脂に代えて、ビフェニル型エポキシ樹脂(ガラス転移温度:150℃)をエポキシ接着剤として用いた医療廃棄物を、実施例1−1と同様にしてリサイクルし、評価した。結果を表1に示す。

【0035】

[実施例1−5、1−6]

有機溶媒として表1に示す種類の溶媒を用い、分離工程での加熱温度を表1に示す温度に変更した以外は、実施例1−4と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0036】

[実施例2−1]

チタン部品に代えて、ステンレス鋼部品(SUS部品)とポリカーボネート樹脂とがエポキシ接着剤(ビスフェノールA型エポキシ樹脂)を介して接着した医療廃棄物を、実施例1−1と同様にしてリサイクルし、評価した。結果を表1に示す。

【0037】

[実施例2−2、2−3]

有機溶媒として表1に示す種類の溶媒を用い、分離工程での加熱温度を表1に示す温度に変更した以外は、実施例2−1と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0038】

[実施例2−4]

チタン部品に代えて、ステンレス鋼部品(SUS部品)とポリカーボネート樹脂とがエポキシ接着剤(ビフェニル型エポキシ樹脂)を介して接着した医療廃棄物を、実施例1−1と同様にしてリサイクルし、評価した。結果を表1に示す。

【0039】

[実施例2−5、2−6]

有機溶媒として表1に示す種類の溶媒を用い、分離工程での加熱温度を表1に示す温度に変更した以外は、実施例2−4と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0040】

[比較例1−1]

エチレングリコールに代えてシリコーンオイルを用い、分離工程での加熱温度を180℃に変更した以外は、実施例1−1と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0041】

[比較例2−1]

エチレングリコールに代えてシリコーンオイルを用い、分離工程での加熱温度を180℃に変更した以外は、実施例2−1と同様にして医療廃棄物をリサイクルし、評価した。結果を表1に示す。

【0042】

【表1】

【0043】

表1から明らかなように、実施例1−1〜1−6では、チタン部品とエポキシ接着剤とが良好に分離し、チタン部品を腐食することなく医療廃棄物から分離、回収することができた。

また、実施例2−1〜2−6では、SUS部品とエポキシ接着剤とが良好に分離し、SUS部品を腐食することなく医療廃棄物から分離、回収することができた。

一方、有機溶媒の代替品としてシリコーンオイルを用いた比較例1−1、2−1では、チタン部品またはSUS部品とエポキシ接着剤とが分離せず、これら金属部品を医療廃棄物から分離、回収することができなかった。これは、加熱温度180℃ではシリコーンオイルがエポキシ樹脂に浸透できず、エポキシ樹脂が軟化・膨潤しにくかったことが原因であると考えられる。なお、比較例1−1、2−1では、金属部品を分離、回収できなかったので、腐食の評価は行わなかった。

【特許請求の範囲】

【請求項1】

金属とエポキシ樹脂とを含む廃棄物に、沸点が155℃〜220℃の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上、有機溶媒の沸点以下の温度で加熱して、金属と樹脂成分を分離し、金属を回収する分離工程を有することを特徴とする廃棄物のリサイクル方法。

【請求項2】

前記有機溶媒が、多価アルコールおよび/またはフェノール類を含むことを特徴とする請求項1に記載の廃棄物のリサイクル方法。

【請求項3】

前記分離工程で分離した樹脂成分を有機溶媒の存在下で熱分解する熱分解工程を有することを特徴とする請求項1または2に記載の廃棄物のリサイクル方法。

【請求項1】

金属とエポキシ樹脂とを含む廃棄物に、沸点が155℃〜220℃の有機溶媒を添加し、エポキシ樹脂のガラス転移温度以上、有機溶媒の沸点以下の温度で加熱して、金属と樹脂成分を分離し、金属を回収する分離工程を有することを特徴とする廃棄物のリサイクル方法。

【請求項2】

前記有機溶媒が、多価アルコールおよび/またはフェノール類を含むことを特徴とする請求項1に記載の廃棄物のリサイクル方法。

【請求項3】

前記分離工程で分離した樹脂成分を有機溶媒の存在下で熱分解する熱分解工程を有することを特徴とする請求項1または2に記載の廃棄物のリサイクル方法。

【図1】

【公開番号】特開2013−17954(P2013−17954A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153644(P2011−153644)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]